Сварка полуавтоматом для начинающих | Как правильно варить полуавтоматом

Создание металлических конструкций либо иное производство изделий из металла невозможно без сварочных работ. Одним из самых распространенных методов является сварка металлоконструкций полуавтоматом. Он востребован при соединении разных металлических заготовок: черных и цветных, толстых и листовых. В сварке полуавтоматическими аппаратами применяются современные технологии склейки металлов, которые положительно влияют на качество шва. Наибольшее распространение технология получила в производстве или кузовном ремонте автомобилей и другой техники.

СОДЕРЖАНИЕ

- Что такое полуавтоматическая сварка

- Технология сварки полуавтоматом

- Сварка полуавтоматом с газом

- Сваривание полуавтоматом без защитной среды

- Настройка сварочного полуавтомата

- Виды сварочных швов при сварке полуавтоматом

- Вертикальный шов

- Горизонтальный шов

- Сварка тонкого металла полуавтоматом

- Сварка толстого металла полуавтоматом

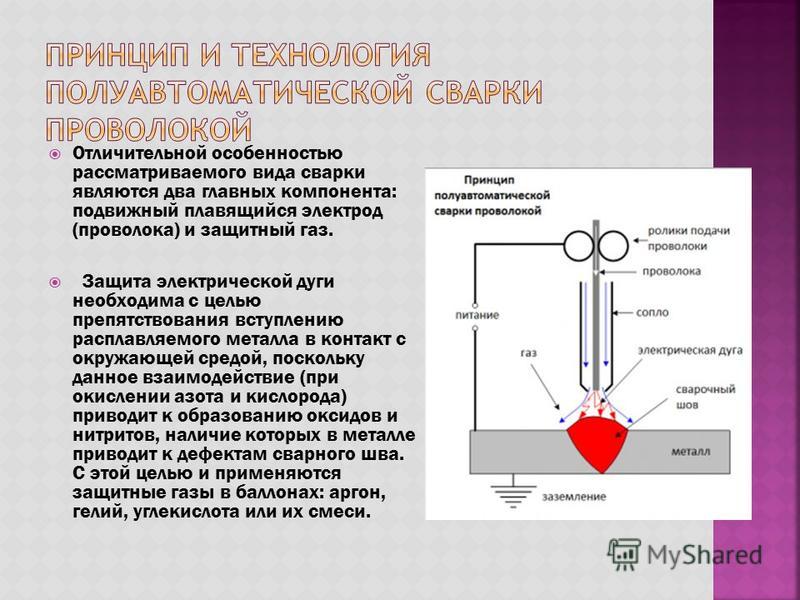

- Полуавтоматическая сварка проволокой

- Присадочные проволоки

- Подготовка к процессу сварки

- После выполнения работ

- Техника безопасности

Что такое полуавтоматическая сварка

Перед началом практических занятий по освоению технологии работы с полуавтоматическими станциями следует детально изучить теорию. Оборудование состоит из таких основных узлов:

Оборудование состоит из таких основных узлов:

- основной блок, через который подается присадочная проволока и питание;

- горелка с расположенной внутри нее проволокой;

- сварочный рукав;

- система снабжения защитным газом;

- проводящий питание наконечник.

На больших предприятиях нередко применяются стационарные полуавтоматические установки для сварки деталей на сборочных линиях. Такое оборудование обеспечивает хорошее качество сварного соединения, равномерное распределение наплава по всей длине шва, высокую скорость выполнения работ и малое энергопотребление. В зависимости от принципа работа полуавтоматические модели делятся на несколько групп:

- для сваривания кромок в защитной среде;

- выполнение работ с использованием флюса;

- сваривание с порошковой проволокой;

- универсальные автоматические устройства.

Все без исключения установки отлично справляются с задачами соединения заготовок из цветных или черных металлов. В зависимости от типа подачи присадочной проволоки полуавтоматы бывают:

В зависимости от типа подачи присадочной проволоки полуавтоматы бывают:

- стационарными. Корпус установлен на специальную консоль либо иное основание и жестко закреплен;

- переносные. Устройство имеет сравнительно небольшие габариты и вес. Может без особых усилий перемещаться одним человеком;

- передвижные. Агрегат монтируется на тележке и передвигается в пределах одного помещения – как правило, цеха или сборочного участка.

Существует и классификация оборудования в зависимости от типа подающих роликов: тянущие, толкающие или толкающе-тянущие.

Технология сварки полуавтоматом

Сварка полуавтоматом с газом

При помощи полуавтомата можно сваривать детали из оцинкованного или поржавевшего металла. При соединении трудносвариваемых частей в качестве присадки применяется алюминиевая или медная проволока. Это дает возможность получить прочный с равномерным распределением наплава шов.

Когда планируется сваривать материалы в защитной среде или с применением флюса, предварительно выполняются подготовительные работы:

- при помощи растворителя поверхность стыков обезжиривается и очищается от механических включений;

- проверяется работа газового оборудования;

- проваривается небольшой участок стыка. В этот момент корректируются основные настройки;

- выполняется тонкий подбор напряжения и силы тока.

Самым простым вариантом применения полуавтомата считается работа в защитной среде. Используется любой инертный газ, который имеется в наличии: аргон, гелий, углекислый газ или азот. Техника сваривания от выбора газа не зависит и остается неизменной. Наиболее часто востребована углекислота, обладающая хорошими защитными свойствами и сравнительно невысокой стоимостью.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Преимущества использования полуавтоматов для сваривания в защитной среде:

- остается неизменным внешний вид конструкции;

- обрабатываются даже самые труднодоступные участки изделия;

- на выходе получается тонкий и достаточно прочный сварной шов;

- минимум отходов;

- все работы выполняются быстро.

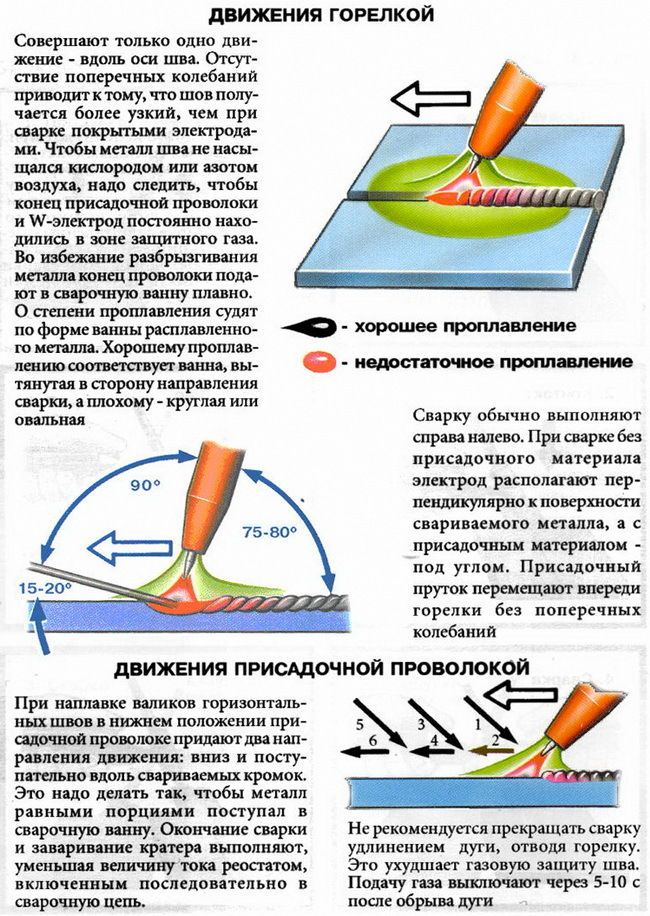

Насколько качественно будет сформирован шов зависит от трех основных факторов: соблюдения интервала между свариваемыми поверхностями, метода ведения проволоки вдоль соединения, соблюдения технологии и норм выполнения сварочных работ.

Читайте также: Какой газ используется для сварки полуавтоматом

Сваривание полуавтоматом без защитной среды

Выполнение работ без использования защитныхгазов является альтернативой, позволяющей избежать образования окислов и все время контролировать ход выполнения работ. Но это не означает, что процесс выполняется без защитной среды. В такой ситуации применяются флюсовые (порошковые) проволоки. В процессе плавления присадочного материала сгорает порошок, в результате чего образуется газовая среда, обеспечивающая создание качественного соединения. Принято различать несколько этапов сваривания заготовок с использованием безгазовой полуавтоматической сварки:

В процессе плавления присадочного материала сгорает порошок, в результате чего образуется газовая среда, обеспечивающая создание качественного соединения. Принято различать несколько этапов сваривания заготовок с использованием безгазовой полуавтоматической сварки:

- подбор оптимальной сварочной проволоки с флюсом;

- настройка подачи присадочного материала;

- закладывается флюс внутрь воронки;

- открывается защитная заслонка, чтобы флюс мог попасть в зону сваривания;

- запускается полуавтомат;

- образуется электрическая дуга;

- начало сварочных работ.

Необходимо подчеркнуть, что при помощи полуавтоматом можно соединять заготовки из разных материалов, в том числе и алюминия с нестандартными характеристиками. В качестве защитного газа при соединении алюминия используется аргон. Он необходим для того, чтобы при плавлении металла на его поверхности не образовалась новая оксидная пленка.

Читайте также: Как варить полуавтоматом без газа

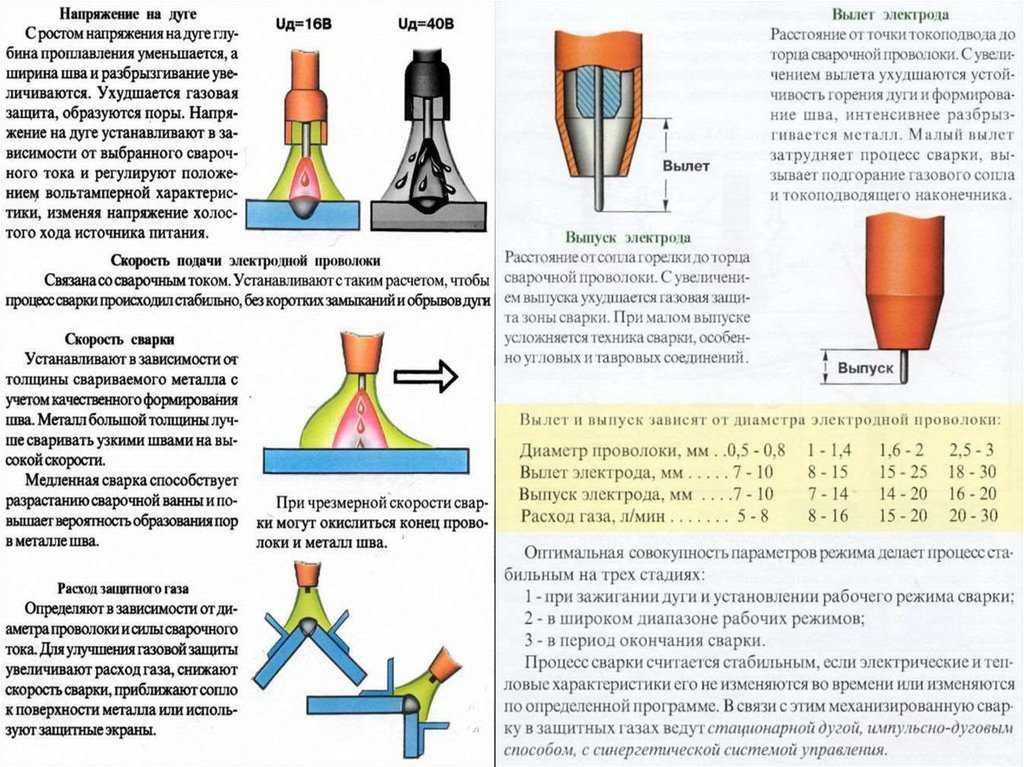

Настройка сварочного полуавтомата

Тонкая настройка сварочного полуавтомата является обязательным условием для получения качественного сварного соединения. Перед началом эксплуатации оборудования сварщик должен выбрать:

Перед началом эксплуатации оборудования сварщик должен выбрать:

- скорость подачи присадочного материала;

- силу тока;

- оптимальное давление инертного газа.

Установки для автоматической сварки поставляются в комплекте с документацией, где содержится в том числе и информация по регулировке основных параметров сварки. Ориентируясь на данные таблиц, опытный сварщик сможет безошибочно выбрать наиболее подходящие для работы с тем или иным материалом параметры.

Насколько хорошо настроен агрегат можно проверить на ненужных кусках металла. Если шов получается ровным, гладким, без потеков и прерывания – значит настройки выбраны правильно. Оптимальное давление защитного газа должно варьироваться в диапазоне 1-2 атмосферы.

Для подготовки полуавтоматической сварки к работе следует:

- Подобрать проволоку наиболее подходящего размера. Большая часть востребованных расходных материалов имеет диаметр от 3 до 6 мм. Для сварки полуавтоматом в большинстве случаев выбирается проволока диаметром 4 мм.

- Протянуть присадку до горелки, чтобы она вышла и отрегулировать степень ее прижатия.

- Подготовить к применению защитный газ. Наиболее часто используется аргон или углекислота. Первый обеспечивает стабильность электродуги и сводит к минимуму образование брызг. А второй выгодно отличается невысокой стоимостью и прекрасно подходит для работы со стальными заготовками.

- К аппаратуре подключается газовый баллон.

При настройке аппаратуры нужно следовать установившимся правилам. Их соблюдение станет залогом получения качественного и ровного шва. Прежде всего, нужно добиться равномерного и стабильного горения электрической дуги. Важно тщательно очистить стыки от шлака, жира, краски и прочих загрязнений. Не менее значимым условием является оптимальная скорость подачи проволоки. Все параметры настройки можно найти в сопроводительной литературе, которая идет вместе с установкой. Заводские параметры не стоит воспринимать как догму. Они могут служить базисом, от которого сварщик оттолкнется в поиске наиболее подходящего варианта.

Дело в том, что каждый раз установки могут сильно отличаться в зависимости от:

- выбранного режима работы;

- качество энергоснабжения;

- различия в составе свариваемого металла;

- температура воздуха;

- состав и диаметр присадочного материала;

- пространственное расположение стыка;

- вид и состав защитной среды.

Наиболее часто при настройке сварочного полуавтомата сварщики допускают ошибки, которые можно определить по таким симптомам:

- Посторонние звуки, которые напоминают громкий сухой треск. Такие симптомы возникают в том случае, когда присадочная проволока подается медленно. Достаточно просто увеличить скорость подачи проволоки, чтобы полностью исправить ситуацию.

- При выполнении работы наблюдается обильное разбрызгивание. Такое возможно в случаях, когда инертного газа подается слишком мало. Чтобы устранить проблему необходимо проверить редуктор – часто проблема заключается в его неисправности.

Иногда достаточно просто увеличить поток газа.

Иногда достаточно просто увеличить поток газа.

- Плохое проваривание металла и как следствие – невысокое качество шва. Скорее всего, неверно выбрана индуктивность и напряжение.

- Валик получается неодинаковой толщины. Дефект образуется из-за того, что скорость движения горелки выбрана неправильно.

Читайте также: Как настроить сварочный полуавтомат

Виды сварочных швов при сварке полуавтоматом

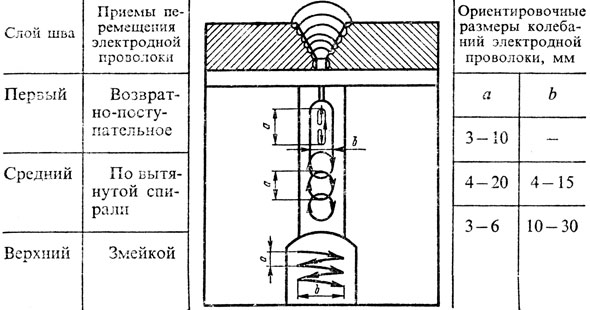

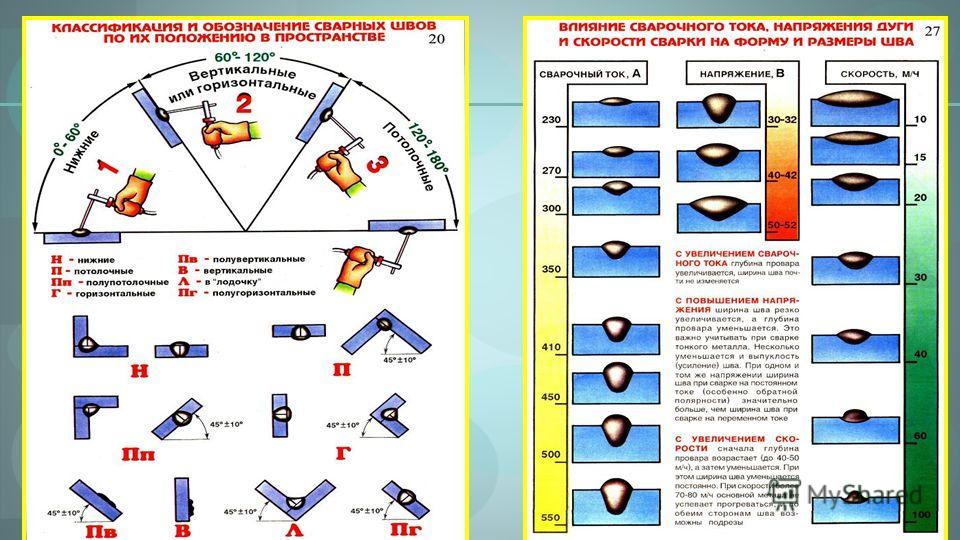

Манипулируя настройками полуавтоматической сварки, специалист может получать самые разные типа швов. По своему виду они разделяются на несколько видов: тавровые, стыковые, угловые, нахлестовые. Есть несколько видов соединений, которые отличаются своим пространственным положением: нижние, потолочные, горизонтальные и вертикальные.

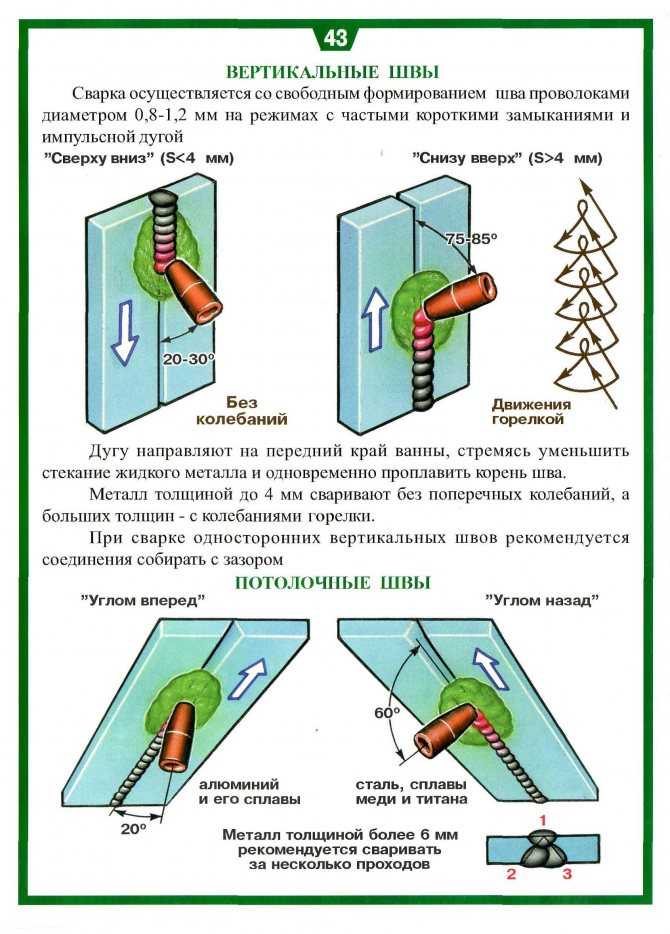

Формирование потолочного шва делится на два этапа:

- Проваривание основания. Коренной шов формируется, как правило, трехмиллиметровыми электродами с небольшой силой тока.

- Финальное формирование шва.

Второй этап может быть выполнен разными способами:

- Соединение заготовок посредством наложения коротких прерывистых швов или методом точечной сварки. При таком подходя вероятность того, что капли расплавленного металла будут падать на сварщика минимальна. Такая технология подразумевает дополнительное проваривание заготовок в начале и конце стыка.

- Выполнение работы с минимальной дугой. Особенность метода состоит в том, что шов очень быстро остывает: сразу после прерывания дуги.

Нижнее соединение – основной способ соединения металлов, который составляет основу промышленного производства сварных конструкций. Оно может выполняться как ручной дуговой, так и полуавтоматической сваркой. Такие швы характеризуются высокой механической прочностью, которая обеспечивается за счет равномерного распределения расплава.

При угловых соединениях режимы полуавтоматической сварки могут быть самыми разными. Расположение заготовок тоже вариативно:

Расположение заготовок тоже вариативно:

- Соединяемые поверхности размещены перпендикулярно. При подобном размещении проваривается только внутренний стык. В случаях, когда свариваются трубки, то требуется концентрическое выполнение шва по окружности.

- Угол между соединяемыми поверхностями составляет меньше 60 градусов. Это идеальный вариант расположения: детали отлично провариваются со всех сторон.

При соединении труб или листового металла применяется стыковой шов. При таком варианте проварка может быть: односторонней, односторонней с обработкой, двухсторонней. Одностороння сварка приемлема, если толщина заготовок не превышает 4-х миллиметров. С более толстыми кромками желательно обрабатывать стык с двух сторон.

При односторонней сварке особое внимание следует уделять предварительной подготовке металла. Основательная разделка кромок является важным предусловием формирования качественного шва при полуавтоматической сварке в защитной среде. Разделывается кромка при помощи напильника или болгарки. Во время обработки инструмент держится так, чтобы угол на краю заготовки составлял примерно 45 градусов.

Во время обработки инструмент держится так, чтобы угол на краю заготовки составлял примерно 45 градусов.

Соединение заготовок внахлест выбирается, когда нужно обеспечить высокое сопротивления шва на разрыв. Чтобы предотвратить скопление влаги, нужно положить швы по обе стороны соединяемых поверхностей. Тавровое соединение отлично подходит для соединения основания металлической конструкции.

Вертикальный шов

Технология формирования вертикального шва при помощи полуавтомата отличается несколькими особенностями:

- Расплав должен остывать намного быстрее, нежели при горизонтальной сварке. Это необходимо для того, чтобы расплавленные капли не стекали на пол. Размер капель можно уменьшить, минимизировав размер сварочной дуги.

- Вертикальная сварка выполняется по направлению снизу-вверх. В таком случае удается положить ровный шов, без наплывов и неровностей.

Чтобы добиться хорошего результата при вертикальном сваривании заготовок по направлению сверху-вниз, следует придерживаться нескольких основных правил. Первое – применять исключительно короткую дугу, чтобы уменьшить разбрызгивание и минимизировать объем расплава. Второе – в начале сварки электрод должен располагаться строго перпендикулярно по отношению к рабочей поверхности. Третье – дальше электрод ставится под острым углом. Но не стоит ожидать идеального результата. Как показывает практика швы обладают весьма скудными характеристиками. Прибегать к такому методу сваривания рекомендуется только в крайних случаях.

Первое – применять исключительно короткую дугу, чтобы уменьшить разбрызгивание и минимизировать объем расплава. Второе – в начале сварки электрод должен располагаться строго перпендикулярно по отношению к рабочей поверхности. Третье – дальше электрод ставится под острым углом. Но не стоит ожидать идеального результата. Как показывает практика швы обладают весьма скудными характеристиками. Прибегать к такому методу сваривания рекомендуется только в крайних случаях.

Существуют несколько основных техник формирования вертикального шва полуавтоматической сваркой:

- Треугольник. Метод используется в случаях, когда соединяются заготовки с толщиной кромок до двух миллиметров. Его суть заключается в том, что передвижение снизу-вверх заставляет жидкий метал наплывать на уже застывший. Он довольно быстро застывает, не стекая на пол или на оператора. Шлак в этом случае перемещается под определенным углом, образуя некоторое подобие треугольника.

- Елочка. Техника используется для сваривания стыков 2-3 мм в глубину.

Передвижение электрода начинается у одной из кромок. Металл плавится по всей толщине, а дуга постепенно перемещается вглубь стыка.

Передвижение электрода начинается у одной из кромок. Металл плавится по всей толщине, а дуга постепенно перемещается вглубь стыка. - Лестница. Оптимальный способ соединить две заготовки, между которыми большой зазор. Электрод перемещается от одной кромки к противоположной зигзагообразно.

Горизонтальный шов

Полуавтоматическая сварка дает возможность выполнить горизонтальные швы самого высокого качества вне зависимости от направления движения. Для получения высококачественного шва нужно учесть некоторые особенности:

- нужно уравновесить силу тяжести капель расплавленного металла и силу горения электродуги;

- важно выбрать оптимальную скорость перемещения электрода вдоль стыка;

- чтобы контролировать расплав, следует выполнять сварочные работы непрерывно.

В некоторых случаях завершить шов одним проходом не удается. Тогда можно прибегнуть к технике, включающей периодическое гашение дуги. Можно использовать разные сварные рисунки на заготовках с кромками до 4 мм. Во всем остальном качество шва будет зависеть от опыта и мастерства сварщика.

Во всем остальном качество шва будет зависеть от опыта и мастерства сварщика.

Сварной горизонтальный шов создается за четыре этапа:

- Формирование корневого валика. Он выполняется короткой электрической дугой. Электрод по отношению к рабочей поверхности держится под углом 80 градусов. Первичный валик формируется, как правило, на максимальной силе тока.

- Наложение вторичного валика. Перед началом процесса устанавливается средняя сила тока. Выполняется валик за один проход электродом максимально большого диаметра. При формировании валика применяется технология углом вперед.

- Создание третьего валика. В зависимости от ранее полученных результатов для формирования валика третьего используется один из двух способов. Площадь вторичного валика большая – третий ложится по центру. Когда размеры вторичного соответствуют норме, то выполнение третьего этапа совершается в два подхода.

- Проверка качества работы.

Сварочные дефекты чаще всего образуются в верхней части шва. Поэтому следует внимательно следить за качеством работ на этом этапе.

Поэтому следует внимательно следить за качеством работ на этом этапе.

Сварка тонкого металла полуавтоматом

В зависимости от типа металла сваривание может выполняться одним из двух способов:

- Обычные листовые заготовки свариваются любым способом.

- Тонкий заклепочный материал следует соединять внахлест. Проваривается через отверстия, которые в верхнем листе были предварительно подготовленные.

При выполнении работ нужно обращать особое внимание на некоторые нюансы:

- скорость подачи проволоки, напряжение и сила тока снижаются до минимально допустимых параметров;

- не допускается задержка электрической дуги в одном месте. Это может вызвать прожег заготовки или наплыв валика;

- заклепочный материал желательно начать сваривать от центра нижней заготовки. В противном случае можно залить ранее подготовленные отверстия.

В случаях, когда герметичность не является обязательным условием, можно прибегнуть к точечному соединению. Расстояние между местами сварки может составлять от 1 до 5 сантиметров.

Расстояние между местами сварки может составлять от 1 до 5 сантиметров.

Сварка толстого металла полуавтоматом

Металл, имеющий толщину стенок более 4-х миллиметров, требует предварительной подготовки: снимаются фаски с обеих кромок. Это позволяет сформировать ровный и в то же время очень прочный шов.

При работе с толстыми заготовками следует выполнять горелкой колебательные движения, чтобы прогревалась большая площадь кромок. Производитель к сварочным полуавтоматам прилагает документацию, где содержится полезная справочная информация. Среди прочих данных есть и таблицы с рекомендованными параметрами для сваривания заготовок из толстого металла.

Основные правила выполнения работ:

- зазор между кромками не должен превышать двух миллиметров;

- ширина сварного шва должна соответствовать толщине металла;

- выбирая расходные материалы, следует учитывать рекомендации производителя оборудования.

Если специалисту поставлена задача максимально хорошо проварить заготовку с толщиной свыше пяти миллиметров, то работу нужно выполнить в несколько подходов. Первым делом проваривается центр стыка. После этого деталь проваривается сверху и снизу. Сваривать заготовки желательно на открытой площадке или же в просторном хорошо вентилируемом помещении.

Первым делом проваривается центр стыка. После этого деталь проваривается сверху и снизу. Сваривать заготовки желательно на открытой площадке или же в просторном хорошо вентилируемом помещении.

Полуавтоматическая сварка проволокой

Присадочные проволоки

При соединении металлов полуавтоматом с использованием присадочной проволоки необходимо учесть некоторые нюансы:

- требуется соответствие по химическому составу между присадочным и свариваемым материалом;

- проволока должна быть от проверенного производителя, то есть, качественной и сертифицированной;

- должны быть соблюдены сроки и условия хранения присадки.

Так сложилось, что на производстве и в домашних условиях чаще всего нужно варить сталь или марганец. Именно для этих целей наиболее востребована проволока, которая поставляется для сварочных работ.

Для работы с черными металлами используются такие виды материала:

- Св-08ГС. Применяется для легированной или низкоуглеродистой стали;

- Св-08Г2с.

Предназначена для работы с высокоуглеродистой сталью.

Предназначена для работы с высокоуглеродистой сталью.

Очень часто для выполнения конструкций из черного металла применяется порошковая проволока. Материал выгоден тем, что дает возможность работать без подачи защитного газа в область сваривания. Не нужно тащить на объект баллон с инертным газом. Это важно, когда необходима скорость выполнения работ в сочетании с мобильностью: требуется быстро побывать на нескольких объектах.

Материал представляет собой трубку, изготовленную из низкоуглеродистой стали, полость которой наполнена специальным порошкообразным составом. Металл плавится, в результате чего освобождается порошок. В результате его горения создается газовое облако, которое и защищает рабочую зону от атмосферного воздуха. В подавляющем большинстве случаев в состав порошка включены металлическая пыль и рутил.

Для соединения нержавеющей стали применяется проволока Св.-06Х19Н9Т, Св.-01Х19Н9 или Св.-04Х18Н9. Эти материалы обеспечивают высокую прочность сварного шва. Для алюминиевых заготовок предназначена проволока СВ-АК5. Ее характерная особенность – оригинальный цвет шва.

Для алюминиевых заготовок предназначена проволока СВ-АК5. Ее характерная особенность – оригинальный цвет шва.

Подготовка к процессу сварки

Требуется предварительная подготовка перед началом сварочных работ. Она состоит из четырех этапов:

- Создаются на кромках скосы или фаски.

- Поверхность очищается от загрязнений.

- Зона сваривания обрабатывается едким веществом, которое будет препятствовать быстрому образованию тугоплавкой пленки из оксида алюминия.

- Тефлоновый канал обрабатывается с целью уменьшения трения присадочной проволоки о его стенки.

Начинающий сварщик должен усвоить, что в любой ситуации перед началом работ помимо перечисленных нужно выполнить и такие манипуляции:

- убрать с рабочего места ненужные на данный момент инструменты и другие предметы;

- дать максимальный приток освещение на рабочее место;

- разложить по местам необходимые для работы инструменты и вспомогательное оборудование;

- проверить целостность кабеля и готовность к работе удлинителей.

После этого можно приступать к подготовке оборудования. Порядок выполнения манипуляций:

- аккуратно разложить сварочный рукав;

- проверить состояние сопла горелки;

- подсоединить газовый баллон;

- на столе закрепить соединяемые детали. Если работы выполняются непосредственно на конструкции, то обеспечить неподвижность свариваемых поверхностей доступными способами;

- надеть спецовку и прочую амуницию сварщика;

- дать питание на полуавтомат;

- поднести горелку к стыку.

После выполнения работ

После выполнения работы необходимо:

- перекрыть подачу проволоки и инертного газа;

- отключить аппарат от источника питания;

- позволить шву остыть;

- внимательно осмотреть его и при обнаружении дефектов повторить сварку.

Полуавтомат дает возможность использовать разные типы присадочной проволоки.

Важно по максимуму применять доступные средства защиты. Полная экипировка состоит из таких функциональных компонентов:

Полная экипировка состоит из таких функциональных компонентов:

- Защита глаз. В идеале при выполнении сварочных работ использовать специальную маску. Допускается также одевать защитные очки или применять щиток.

- Защита органов дыхания. Есть специальные фильтрующие маски, которые пригодятся в условиях плохой вентиляции или отсутствии таковой.

- Защита от брызг. Избежать ожогов помогает специальный костюм, выполненный из жаропрочного материала.

Техника безопасности

Чтобы избежать травм следует соблюдать простые правила техники безопасности:

- При выполнении работы следует постоянно находиться на деревянных подмостках.

- Для освещения рабочего места использовать свет от источников питания в 12 вольт.

- На высоте страховаться в обязательном порядке. Размер страховой бечёвки должен быть не менее двух метров.

- Сварочные работы в закрытых помещениях выполнять только при наличии эффективной вытяжки.

В случаях, когда вентиляция невозможна, сварщик должен использовать шланговый противогаз. При малой задымленности допускается работа в респираторе.

В случаях, когда вентиляция невозможна, сварщик должен использовать шланговый противогаз. При малой задымленности допускается работа в респираторе. - Строго запрещено брать свариваемые детали голыми руками.

- На открытых площадках запрещена работа при выпадении осадков.

Заключение

Большинство профессиональных сварщиков хорошо знают особенности работы с полуавтоматическим оборудованием. Этому обучают в учебных заведениях, на курсах. Или же можно просто открыть инструкцию производителя и ознакомиться с основными аспектами. Современные технологии упростили сварочные полуавтоматы и теперь они стали доступны для любителей. Оборудование отлично зарекомендовала себя в быту и малом бизнесе.

Техника сварки полуавтоматом и инвертором

Для получения неразъемного соединения однородных (металлы) или разных по качеству (керамика, металл) деталей применяют сварку. За счет плавления материалов удается получить устойчивый к нагрузкам, недеформируемый и прочный рабочий шов между элементами. В бытовых условиях безопаснее и надежнее для начинающих применять электродуговую сварку, используя специальный сварочный аппарат (инвертор, полуавтомат). Задача оператора не просто соединить два элемента, а создать красивый, прочный, надежный и неразъемный рабочий шов. А для этого должна быть изучена техника сварки полуавтоматом и инвертором различных по толщине материалов.

За счет плавления материалов удается получить устойчивый к нагрузкам, недеформируемый и прочный рабочий шов между элементами. В бытовых условиях безопаснее и надежнее для начинающих применять электродуговую сварку, используя специальный сварочный аппарат (инвертор, полуавтомат). Задача оператора не просто соединить два элемента, а создать красивый, прочный, надежный и неразъемный рабочий шов. А для этого должна быть изучена техника сварки полуавтоматом и инвертором различных по толщине материалов.

Расходным материалом при работе с первым видом оборудования будет проволока (тонкостенные детали), со вторым — электроды (сваривание толстых деталей). Нужно освоить:

- Принципы подбора расходных материалов: диаметр, длина.

- Способы поджига дуги.

- Виды сварных швов, их назначение и характеристики.

- Работу с дугой.

Наглядно с процессом дуговой сварки поможет ознакомиться видео.

Содержание страницы

- 1 Определение характеристик электрической дуги

- 2 Возбуждение дуги: правила и способы поджига

- 3 Положение стержня при оформлении различных видов швов

- 4 Особенности перемещения дуги при выполнении дуговой сварки

- 5 Коротко о схемах сварки и видах соединительных швов

Определение характеристик электрической дуги

Одно из основных условий получения качественного и надежного рабочего шва — корректный подбор длины дуги и диаметра расходного элемента. Поэтому для начинающих сварщиков важно запомнить следующее правило: габариты дуги должны быть равны 0,5-1,1 от параметров электрода (2.5, 3.25, 4, 5 мм) или проволоки (до 2-2,25 мм). Правила техники сварки полуавтоматом и инвертором гласят, что оператор обязательно должен поддерживать в ходе процесса заданную (корректную) длину электросварочной дуги. Если отступить от правила, то последствия будут следующими:

Поэтому для начинающих сварщиков важно запомнить следующее правило: габариты дуги должны быть равны 0,5-1,1 от параметров электрода (2.5, 3.25, 4, 5 мм) или проволоки (до 2-2,25 мм). Правила техники сварки полуавтоматом и инвертором гласят, что оператор обязательно должен поддерживать в ходе процесса заданную (корректную) длину электросварочной дуги. Если отступить от правила, то последствия будут следующими:

- окисление оплавленного металла — длинная дуга;

- прерывание дуги — короткая;

- деформация рабочего шва — длинная;

- припай расходного элемента к деталям — короткая дуга;

- азотирование оплавленного материала — длинная;

- повышенная пористость структуры рабочего шва — длинная;

- разбрызгивание оплавленного материала — длинная.

Если сваривать детали, не поддерживая постоянной величину дуги, то процесс дуговой сварки нарушается: неустойчивое, неравномерное горение, некорректная глубина провара, пожароопасность процедуры и т. д. Рабочий шов будет иметь неправильную форму и однородную структуру, размеры. Чтобы облегчить процесс, для начинающих производители расходных материалов (только при работе с электродами большого диаметра) в паспорте указывают желательную величину дуги.

д. Рабочий шов будет иметь неправильную форму и однородную структуру, размеры. Чтобы облегчить процесс, для начинающих производители расходных материалов (только при работе с электродами большого диаметра) в паспорте указывают желательную величину дуги.

Возбуждение дуги: правила и способы поджига

Если ранее оператором не рассматривалась техника электродуговой сварки с помощью инвертора или полуавтомата, тогда процесс лучше начинать изучать с самых азов — с поджига или возбуждения дуги. Сложности связаны с прикипанием основания стержней к поверхности соединяемых материалов. Поэтому новичкам нужно запомнить главное правило сварки инвертором: при поджиге прикосновение электрода к деталям должно быть кратковременным. Чтобы возбудить дугу используют один из методов поджига:

- слегка (секундная задержка) прикоснуться стержнем к поверхности детали и быстро разделить объекты. Надо отвести электрод на расстояние не менее 4 мм.

- боковое протягивание стержня по поверхности детали и отвод электрода.

Расстояние разделения объектов — 4-4,5 мм.

Расстояние разделения объектов — 4-4,5 мм.

Если секундная задержка не удалась, стержень обязательно прикипит к детали. Отрывать его нужно, применяя вращение. Поворачивая расходный элемент в сторону, резким движением срывают его. На видео показано, как правильно выполнить возбуждение сварочной электрической дуги.

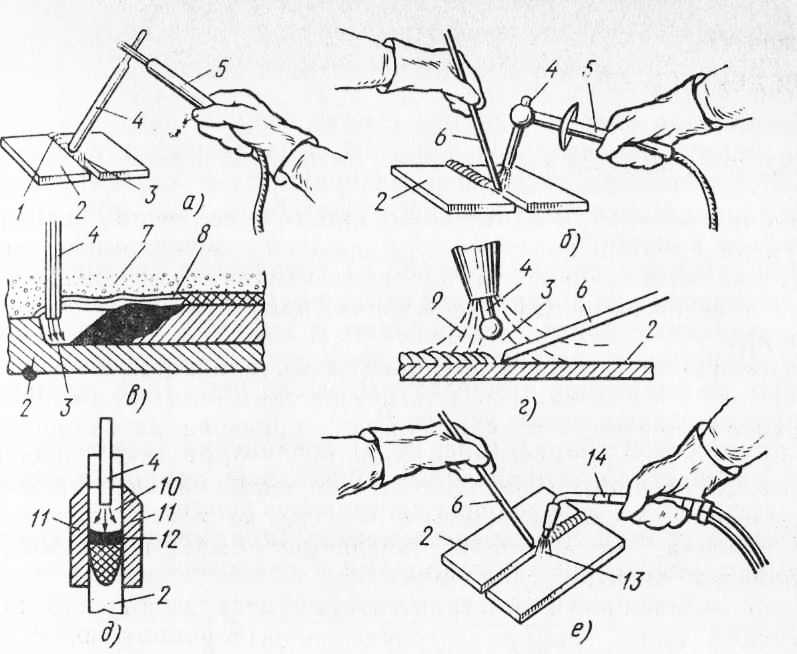

Положение стержня при оформлении различных видов швов

Соединения принято делить на стыковочные, потолочные, угловые, горизонтальные, нахлестные, вертикальные, тавровые и прочие. Характеристики пространства между деталями определяют количество проходов, за которые удастся положить ровный и качественный шов. Меленькие и короткие соединения выполняют одним проходов, длинные — несколькими. Накладывать шов можно непрерывно либо точечно.

Выбранная техника сварки определит прочность, устойчивость к нагрузкам и надежность места соединения деталей. Но прежде чем выбрать схему работы, необходимо определиться с положением стержня. Его определяют:

- пространственное положение места соединения;

- толщина свариваемого металла;

- марка металла;

- диаметр расходного элемента;

- характеристики покрытия электрода.

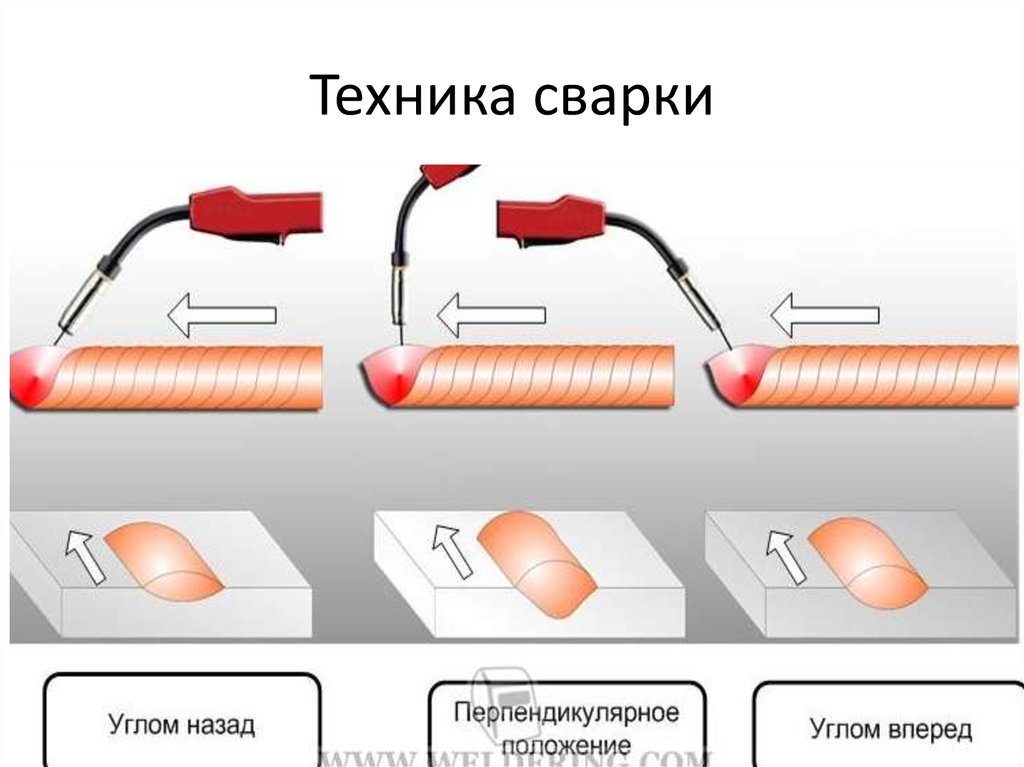

Корректный выбор положение стержня определяет прочность и внешние данные места соединения, а техника сварки швов в различных положениях будет следующей:

- «От себя», или «вперед углом». Стержень при работе наклонен на 30-600. Инструмент продвигается вперед. Такую технологию применяют при соединении вертикальных, потолочных и горизонтальных стыков. Также применяется эта техника для сварки труб — электросваркой удобно соединять неповоротные стыки.

- Под прямым углом. Способ подходит для сваривания труднодоступных стыков, хотя его считают универсальным (можно сваривать места с любым пространственным расположением). Положение стержня под 900 усложняет процесс.

- «На себя», или «назад углом». Стержень при работе наклонен на 30-600. Инструмент продвигается по направлению к оператору. Эта техника сварки электродом подходит для угловых, коротких, стыковых мест соединения.

Правильно подобранное положение инструмента гарантирует и удобство выполнения запайки стыка, и позволяет следить за корректным проплавлением материала. Последний факт обеспечивает качественное формирование и прочность рабочего соединения. Правильная техника сварки инвертором — проплавление материалов на незначительную глубину, отсутствие брызг, равномерный захват кромок стыка, равномерное распределение расплава. Каким должен получиться соединительный сварочный шов можно увидеть видео для начинающих сварщиков.

Последний факт обеспечивает качественное формирование и прочность рабочего соединения. Правильная техника сварки инвертором — проплавление материалов на незначительную глубину, отсутствие брызг, равномерный захват кромок стыка, равномерное распределение расплава. Каким должен получиться соединительный сварочный шов можно увидеть видео для начинающих сварщиков.

Особенности перемещения дуги при выполнении дуговой сварки

Корректное движение сварной электрической дугой обеспечивает качество и надежность соединительного шва. Описываемая техника дуговой сварки предполагает перемещение дуги в следующих направлениях:

- Поступательном — вдоль оси расходного элемента. Служить для поддержания заданной длины дуги. Правило: продвижение электрода должно согласовываться с укорочением стержня.

- Продольном — вдоль оси рабочего шва. Используется для формирования сварочного ниточного валика. Толщина его напрямую будет зависеть от скорости движение стержня и его габаритов (валик толще на 3 мм диаметра расходного элемента).

Валик образует первичную спайку.

Валик образует первичную спайку. - Поперечном — поперек соединительного шва. Концом стержень совершают колебательные движения. Характеристики соединяемых материалов, расположение стыка и его размер, требования к рабочему шву и другие параметры определяют размах поперечных движений. Движения завершают формирование сварочного соединения. Его ширина будет колебаться в пределах 1,5-5 диаметров используемого стержня.

Чтобы стала понятной эта техника сварки инвертором для начинающих, уточним: все три движения стержнем постепенно накладываются друг на друга, формируя прочное и неразъемное соединение материалов. Поступательно-колебательные движения концом стержня могут иметь различную фигурную траекторию (классических вариантов 11). Каждый из них подходит (удобен) для определенного вида шва. Но вариант фигурного перемещения стрежня подбирают не только по пространственному положению стыка, но и по прочностным характеристикам будущего шва. Для начинающих сварщиков важно запомнить, что перемещение электрической дуги должно быть таким, чтобы края привариваемых объектов расплавлялись с образованием достаточного объема наплавленного металла. Чрезмерный оплав — неаккуратный стык, недостаточный — слабый шов.

Чрезмерный оплав — неаккуратный стык, недостаточный — слабый шов.

При работе с длинными или сложными стыковочными объектами придется выполнять замену стержня. Процедура следующая:

- процесс прервать;

- сменить расходный элемент;

- сбить шлак с остывшего шва;

- возбудить электрическую дугу — поджиг делают на расстоянии 12-13 мм от воронки, которая появилась в конце шва;

- подвести стержень к воронке;

- сформировать сплав из нового и старого стержня;

- завершить перемещение расходного элемента.

Перемещения дуги, которые использует техника сварки инвертором, на видео для начинающих проиллюстрированы детально.

Коротко о схемах сварки и видах соединительных швов

Схема заполнения места соединения деталей будет определять эксплуатационные и прочностные характеристики сварного шва. Поэтому любая техника сварки, в частности дуговой сварки, классифицирует последние по длине и сложности. Различают:

Поэтому любая техника сварки, в частности дуговой сварки, классифицирует последние по длине и сложности. Различают:

- Короткие стыки (до 300 мм). Заваривание выполняют в один проход — от начала до конца.

- Стыки средней длины (от 300 до 1000 мм). Процесс начинают от середины стыка и ведут к краям. Может использоваться и обратноступенчатый метод — место соединение условно разбивается на несколько равных промежутков, каждый из которых заваривается последовательно в одном направлении.

- Длинные стыки (свыше 1000 мм). Заваривание шва проводится обратноступенчатым методом (самые короткие), каскадом, горкой, блоками (способы вразброс).

На видео продемонстрировано корректное сваривание стыков несколькими видами швов. После его формирования, важно правильно заварить кратер. Нельзя резко обрывать конец шва. Нужно постепенно удлинять дугу, завершив движения стержнем. Процесс сварки заканчивает с ее обрывом. Закрепить теоретический материал поможет видео.

youtube.com/embed/l2mTiHmyBTk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Как варить полуавтоматом без газа: правила которые следует соблюдать

Содержание

У многих начинающих сварщиков возникает много вопросов по сварке полуавтоматом. Особенно если дело касается того, как варить полуавтоматом без газа. Что, защитный газ СО2 или гелий не нужен? Действительно, такой способ сварки существует, и применяется некоторыми сварщиками.

Существует много способов сварки и у каждого есть свои плюсы и минусы. Тут главное понять то, что под каждую работу следует не только подбирать оборудование, но и материалы.

Например, у полуавтоматической сварки сплошной проволокой есть недостаток. Защитный газ, который используется при работе, на открытом воздухе будет не эффективно защищать расплавленный металл шва. Это приведёт к появлению дефектов в сварном шве.

К счастью, есть способ, который позволяет обойти эту проблему, не используя защитный газ. Поэтому ниже вы узнаете, как варить полуавтоматом без газа и что для этого нужно.

Для выполнения таких работ потребуется порошковая проволока. Такая проволока представляет собой трубку наполненную специальным флюсом. При сгорании этот флюс образует защитное облако. Это облако защищает сварной шов от воздействия окружающей среды. Поэтому о том как варить проволокой без газа, я расскажу немного ниже. О том как выбрать порошковую проволоку уже рассказывалось в этой статье.

Прежде чем начать варить проволокой без газа нужно сделать следующее:

- Подготовить поверхность изделия к сварке;

- Выбрать проволоку и установить её в подающий механизм;

- Настроить режимы сварки: силу тока, скорость подачи проволоки;

- Установить правильную полярность.

А теперь подробно поговорим о том, как варить проволокой без газа.

Для начала нужно зачистить поверхность изделия от загрязнений. Если это масляные пятна, то с помощью уайт-спирита нужно их удалить. Ржавчину предстоит удалять металлической щёткой. Если необходимо можно применить УШМ.

Если это масляные пятна, то с помощью уайт-спирита нужно их удалить. Ржавчину предстоит удалять металлической щёткой. Если необходимо можно применить УШМ.

После того как проволока выбрана, её нужно установить её в подающий механизм полуавтомата. Так как она поставляется в бобинах, сделать это очень просто. Установите бобину в полуавтомат. Далее нужно размотать свободный конец проволоки и продеть его через направляющие ролики.

Заранее позаботьтесь о том, чтобы диаметр проволоки и размер канавки в роликах совпадали. Если это не так, то ролики нужно заменить.

После того как проволока продета в ролики, её нужно поджать. Поджимать проволоку нужно плотно, но не сильно. При сильном поджатии проволока может деформироваться. Если поджать слабо, то проволока не будет захватываться роликами, а значит подаваться в зону сварки не будет.

После этого нужно прогнать проволоку по каналу горелки полуавтомата. Для этого нажмите на кнопку и отпустите её после того, как проволока вылезет через токоподводящий наконечник. Чтобы проволока прошла легче, токоподводящий наконечник можно снять.

Чтобы проволока прошла легче, токоподводящий наконечник можно снять.

Следующим этапом нужно выставить режимы сварки. Сила тока должна выставляться в зависимости от толщины свариваемого металла. Тут ещё многое зависит от типа свариваемого металла. Поэтому рекомендуемые режимы сварки можно прочесть на упаковке от катушки с проволокой. Если упаковка отсутствует, тогда режимы можно узнать из таблицы, которая наклеена на внутренней поверхности крышки инвертора.

Сварка порошковой проволокой должна производится на прямой полярности. Это значит то, что к «плюсу» подсоединяется изделие, а к «минусу» — сама горелка. Можно подсоединится и обратно, но это ухудшит качество проплавления металла.

Прежде чем приступить к варке, для начала нужно выполнить пробную сварку на куске заготовки. При необходимости откорректировать режимы. Когда всё работает верно, можно приступать непосредственно к самой сварке.

Варить проволокой без газа также просто, как в среде защитного газа. Перед тем как зажечь дугу, горелку следует слегка наклонить вперёд. Дуга зажигается нажатием на кнопку, которая расположена на горелке. Она же приводит в движение бобину с проволокой.

Дуга зажигается нажатием на кнопку, которая расположена на горелке. Она же приводит в движение бобину с проволокой.

Вести горелку нужно вдоль свариваемого участка. Движения должны быть плавными, без рывков. Сварной шов должен формироваться ровными валиками. При быстрой скорости сварки, валики становятся растянутыми, а проплавление шва будет неполным.

Можно в процессе сварки производить колебательные движения горелкой. Таким образом можно увеличить площадь наплавляемого шва. Такие движения могут быть как круговыми, так и «ёлочкой».

Для выполнения сварки многопроходных швов проволокой без газа, каждый шов необходимо зачищать. Для этого перед выполнением следующего прохода, шов очищается от брызг и шлака металлической щёткой.

Можно ли варить полуавтоматом без газа

Одной из особенностью полуавтоматической сварки MIG является то, что она способна обеспечить превосходное качество сварки. Ею легко варить и она имеет очень высокую производительность. Однако у полуавтоматической сварки MIG есть один недостаток – её нужен защитный газ. Тем самым её мобильность ухудшается, а работать на открытом воздухе становится невозможно. Поэтому у многих сварщиков возникает один вопрос: можно ли варит полуавтоматом без газа. Что для этого нужно?

Тем самым её мобильность ухудшается, а работать на открытом воздухе становится невозможно. Поэтому у многих сварщиков возникает один вопрос: можно ли варит полуавтоматом без газа. Что для этого нужно?

Однозначно ответ один: можно варить полуавтоматом без газа, но для этого нужна порошковая проволока. Состав флюса, который содержится в проволоке, позволяет выполнять сварочные работы без защитного газа. Для этого достаточно приобрести такую проволоку и сварочный полуавтомат готов к работе.

Единственное что может остановит сварщика выполнять работы полуавтоматом без газа – это высокая стоимость порошковой проволоки. Проволока сплошного сечения в несколько раз дешевле стоит, чем порошковая.

Ещё стоит не забывать то, что качество сварного шва выполненного порошковой проволокой будет гораздо хуже, чем проволокой сплошного сечения. Поэтому можно варить полуавтоматом без газа, но нужно быть готовым к некоторым «неудобствам».

Преимущества и недостатки сварки полуавтоматом без газа

К преимуществам сварки полуавтоматом без газа можно отнести следующее:

- Большая производительность из-за полуавтоматического способа подачи проволоки;

- Мобильность сварочного оборудования.

Не нужно перемещать газовый баллон;

Не нужно перемещать газовый баллон; - Нет растрат на фитинги, манометры, редуктора и газовые рукава;

- Возможно выполнять сварку на открытом воздухе.

К недостаткам сварки полуавтоматом без газа можно отнести следующее:

- Низкое качество сварочного шва. По сравнению с использованием защитных газов, шов получается намного хуже.

- Часто проволока переламывается из-за своей хрупкость.

- Большое разбрызгивание металла. Полуавтоматическая сварка и так «славится» большим разбрызгиванием. При использовании такой проволоки, разбрызгивание становится ещё больше.

- Образование шлака на поверхности шва. Перед каждым новым проходом, шов нужно очищать.

- Высокая стоимость порошковой проволоки.

Технология сварки полуавтоматом с газом и проволокой © Геостарт

Рубрика: Инструменты и оборудование

Сваривание деталей поистине можно назвать искусством, а сварщики, которые посвятили себя этой профессии, очень ценятся как в домашнем сваривании, так и в промышленности. Людей, умеющих зажечь сварочную дугу, много, но профессионалов, способных положить качественный шов и при этом выдержать технологию, нужно поискать. А ещё тяжелее найти специалиста, умеющего варить полуавтоматом: только такой сваркой можно добиться максимально качественного результата.

Людей, умеющих зажечь сварочную дугу, много, но профессионалов, способных положить качественный шов и при этом выдержать технологию, нужно поискать. А ещё тяжелее найти специалиста, умеющего варить полуавтоматом: только такой сваркой можно добиться максимально качественного результата.

Таким аппаратом возможно сварить любые металлы с разной толщиной. Поэтому чаще всего полуавтоматическую и автоматическую сварки можно встретить в промышленности . Если сравнивать этот тип сваривания с обычной электродуговой сваркой, то коэффициент полезного действия автоматов намного выше. Сварка полуавтоматом для начинающих включает в себя изучение теоретического и практического аспектов, а они очень тесно связаны друг с другом.

Полуавтоматическая сварка и её разновидности

Прежде чем варить полуавтоматом, нужно детально изучить его устройство и возможности. Само устройство выполнено в виде механического прибора, где расположена проволока, которая выполняет функцию электрода, а также имеется механизм для её подачи в автоматическом режиме.

Скорость выдвижения проволоки и силу тока возможно отрегулировать на корпусе аппарата, всё зависит от температуры плавки того или иного металла, а также скорости перемещения горелки по свариваемой поверхности. На рынке представлено множество аппаратов подобного типа, но сам процесс можно разделить на две разновидности. Оба типа объединяет одно свойство — это способность защиты металла во время сварочного процесса:

- Сварка под флюсовым слоем. Флюс — это вещество в виде порошка, которое находится в стержне электрода. Его химические свойства позволяют защитить процесс от окисления.

- Сварочный процесс, в котором сваривание происходит под защитой инертных газов.

Если различать автоматы по потреблению тока, то они бывают как одно-, так и трёхфазные. Первые способны работать от обычной розетки с сетью в 220 В, но иногда аппарату не хватает мощности из-за частых перепадов электроэнергии, что может привести к нестабильной дуге и понизить качество шва. Трехфазный агрегат отличается более стабильной работой и высокими показателями качества, но может возникнуть проблема с его подключением. Несмотря на то, что эти аппараты имеют различие, но их комплектация одинаковая:

Трехфазный агрегат отличается более стабильной работой и высокими показателями качества, но может возникнуть проблема с его подключением. Несмотря на то, что эти аппараты имеют различие, но их комплектация одинаковая:

- Энергоисточник.

- Механизм подачи электрода (проволоки).

- Держатель.

- Кабель с клипсой.

- Блок управления.

- Газовый баллон.

- Шланг для подачи газа.

Технология сварки

Рассмотрим подробно варианты сваривания при помощи полуавтомата. Процесс соединения металлов автоматом бывает двух видов — сварка внутри защитного газа, а также с помощью проволоки с порошком (флюса).

Процесс сваривания в середине защитного газа

Для полуавтомата применяется несколько разновидностей газа , но чаще используют углекислоту, гелий или аргон. Углекислота и гелий имеют небольшой расход, и к тому же являются самыми доступными для приобретения. Основное предназначение газа — защита свариваемого металла от окисления, что влияет на прочностные качества шва. В случае использования углекислого газа поверхности, которые будут соединяться швом, необходимо тщательно зачистить от ржавчины, пыли и краски. Рекомендуется использовать для этого щётку по металлу в сочетании с наждачной бумагой.

Основное предназначение газа — защита свариваемого металла от окисления, что влияет на прочностные качества шва. В случае использования углекислого газа поверхности, которые будут соединяться швом, необходимо тщательно зачистить от ржавчины, пыли и краски. Рекомендуется использовать для этого щётку по металлу в сочетании с наждачной бумагой.

Три вида сваривания полуавтоматом:

- Без отрыва от тела металла . Шов непрерывным слоем наносится от начала до намеченного конца.

- Точечная сварка . Детали соединяются сварочными точками, через заданные промежутки, по всей длине свариваемой поверхности.

- Сварка коротким замыканием . В основном такой тип сваривания автоматический, а применяют его к тонкому листовому металлу. Процесс происходит от электрических импульсов, которые генерирует аппарат. Замыкание плавит металл и превращает его в каплю, которая соединяет детали между собой.

Полуавтоматная сварка с применением углекислоты чаще всего проходит в режиме переменного тока. Приступая к работе, необходимо произвести настройку полуавтомата для сварки. Параметры регулируются в зависимости от типа металла. От текущих настроек аппарата зависит расход применяемого газа. В отличие от углекислоты, проволоки уходит неизменно — средний расход 4 см в секунду. С точными настройками и расходом материала можно ознакомиться в паспорте аппарата, где по ГОСТу указаны нормы для каждой из разновидностей металла.

Оборудование настроено и готово к работе, детали зачищены, теперь можно приступать непосредственно к сварочному процессу. Первое, что необходимо сделать — открутить вентиль подачи газа, лишь после этого зажигать дугу. Коснитесь проволокой металла и запустите процесс. Проволока автоматически подаётся при каждом нажатии на кнопку «Пуск». От чего зависит качество провара? Важно проволоку держать перпендикулярно к заготовке, но при этом не закрывать обзорность заливаемой ванночки-шва.

Необходимо выдержать нужный зазор между деталями, которые подвергаются свариванию. По технологии это выглядит следующим образом: при толщине детали до 10 мм зазор не должен превышать миллиметр, но если свариваемые тела толще одного сантиметра, то зазор будет составлять 10% от их толщины. Хорошо сваривать детали в лежачем положении и на прокладке из железа, которая размещена снизу вплотную к основному металлу.

Как сваривать алюминий

Полуавтомат предназначен в том числе и для сваривания алюминия. Но в этом процессе есть нюансы, в силу того, что такой метал имеет свои особенности. На поверхности алюминия есть тонкий слой амальгамы. Её температура плавки более 2 тыс.˚C, в то время, когда основное тело расплавляется уже при 650˚C. Поэтому в качестве инертного газа в этом случае выступает аргон.

В случае сваривания алюминия для работы применяется специальная подложка — это предотвращает его растекание. На сварочный процесс воздействует постоянный ток обратной полярности — на деталь крепится катод, а горелка играет роль анода. Такой приём улучшает качество плавления детали, а также быстро разрушает амальгаму. Хотя слой оксида можно снять, просто зачистив кромки деталей мелким абразивом.

Такой приём улучшает качество плавления детали, а также быстро разрушает амальгаму. Хотя слой оксида можно снять, просто зачистив кромки деталей мелким абразивом.

Сваривание без использования инертного газа

Отличительной чертой такого сварочного процесса является то, что работы можно делать как с использованием газа, так и производить сварку полуавтоматом без газа, обычной проволокой. Популярным способом сваривания деталей является шов, покрытый флюсом. Но чаще этот метод используется в промышленных условиях, так как флюс — материал недешёвый.

Под воздействием высокой температуры плавления, порошок создаёт облако из газа, которое обеспечивает защитой сварочную ванну от окисления. А кран на баллоне с инертным газом в это время перекрыт. Основное преимущество порошковой проволоки заключается в возможности провести сварочный процесс даже при сильном ветре. А в случае с подачей газа из баллона ветер будет помехой.

Но есть случаи, когда не рекомендуется применение порошковой проволоки: тонкий листовой металл и среднеуглеродистая сталь. Есть опасность появления дефектов, которые могут проявиться в виде горячих трещин. Для повышения температуры сварочной дуги и качественной плавки флюса нужно применить уже известный приём с обратной полярностью — катод на деталь, анодом выступит держатель с проволокой.

Есть опасность появления дефектов, которые могут проявиться в виде горячих трещин. Для повышения температуры сварочной дуги и качественной плавки флюса нужно применить уже известный приём с обратной полярностью — катод на деталь, анодом выступит держатель с проволокой.

Базовые правила сварочного процесса

Если ваша цель стать настоящим профессионалом, необходимо изучить все вопросы на тему — как правильно варить полуавтоматом и такой важный фактор, как правила техники безопасности, а в будущем применять приобретённые знания и передавать их потомкам этой профессии. Никогда не пренебрегайте правилами ТБ при работе с высокими температурами и электричеством. Важным моментом является защита глаз и открытых участков тела, поэтому обеспечьте себя маской и плотной одеждой, которые защитят вас от ожогов.

Как новичкам, так и опытным сварщикам рекомендуется сделать первый пробный шов на скрытом участке, а лучше на черновой детали, таким образом, настройки полуавтомата будут более точными. При первом использовании аппарата обязательно прочитайте инструкцию и применяйте полученную информацию в работе. Старайтесь избегать перегрузок сварочного полуавтомата — это продлит его срок службы.

При первом использовании аппарата обязательно прочитайте инструкцию и применяйте полученную информацию в работе. Старайтесь избегать перегрузок сварочного полуавтомата — это продлит его срок службы.

Неважно какая сварка, автомат или полуавтомат, необходимо получить теоретические и практические знания по работе с ними. Хоть обучение — это длительный процесс, требующий терпения и концентрации, но разобравшись во всем, сварочный процесс будет казаться лёгкой прогулкой. Некоторые новички задаются вопросом — чем отличается автоматическая сварка от полуавтомата? Ответ:

- Сварка автоматом — это автоматический процесс, который применяется в основном на производстве и не требует непосредственного участия человека.

- Сваривание полуавтоматом — процесс, в котором проволока (электрод) подаётся механизировано, а зажигание дуги и перемещение держателя по телу детали осуществляется человеком.

автор Колесов Тигран |

Сварка полуавтоматом в среде углекислого газа для начинающих.

Как варить полуавтоматом с углекислотой

Как варить полуавтоматом с углекислотойАвтор Мастер М На чтение 12 мин Просмотров 44 Опубликовано

Содержание

- Технология сварки полуавтоматом для новичков: первый опыт

- Сварочный полуавтомат: принцип работы

- Сварка полуавтоматом: первый опыт

- Баллон с редуктором

- Защитная маска

- Описание процесса

- Какие материалы следует использовать в работе

- Сила тока и напряжение

- Особенности и режимы данного вида соединений

- Характеристика углекислотной сварки

- Технология сварки СО2

- Технология процесса

- Преимущества

Используя защитный газ при полуавтоматической сварке, можно сваривать алюминиевые детали таким способом. Сварка алюминия — сложный процесс даже для опытных сварщиков, а для начинающих сварщиков он может быть еще сложнее.

Технология сварки полуавтоматом для новичков: первый опыт

Сварка металла может осуществляться с помощью лазерного луча, пламени факела или существа, но одним из самых простых и компактных вариантов устройства для выполнения этого вида работ является полуавтомат.

Таким образом, чтобы обеспечить максимально возможную гладкость металла шва и защитить его от окисления, сварку металлов лучше всего выполнять в защитном газе.

Для новичков ручная полуавтоматическая сварка представляет сложность только в первые несколько минут. Чтобы процесс обучения проходил как можно быстрее, следует заранее изучить основные правила обращения с такими устройствами.

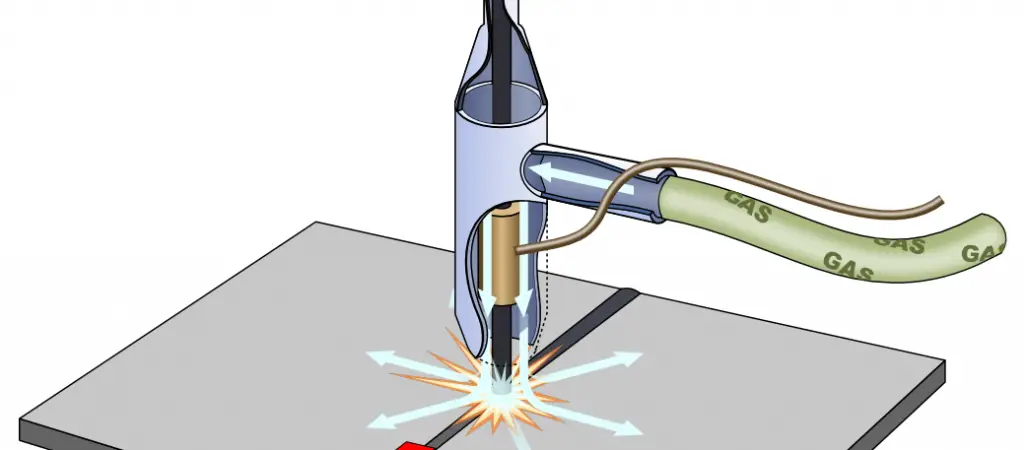

Сварочный полуавтомат: принцип работы

Чтобы не загубить аппарат при использовании полуавтоматического сварочного аппарата. Вы также должны быть ознакомлены с инструкциями по технике безопасности и правилами эксплуатации машины, чтобы избежать травм.

Сварочный полуавтомат состоит из

- корпуса, в котором находится мощный трансформатор;

- шланга для подачи тока и газа к горелке;

- кабелей для подключения к «массе» и электрической сети;

- механизма подачи проволоки.

Полуавтоматическая сварка также требует приобретения шпули со специальной сварочной проволокой и баллона с углекислым газом.

Сварочный полуавтомат начинается с

- Сварочный ток подаётся на горелку одновременно с защитным газом.

- В качестве электрода в горелке используется сварочная проволока, которая подаётся в автоматическом режиме с помощью специального механизма.

- Между свариваемым изделием и проволокой образуется электрическая дуга, которая расплавляет металл в среде защитного газа, что позволяет получить качественный шов без окислов.

Основными правилами безопасности при работе со сварочными полуавтоматами являются

- корпус сварочного аппарата должен заземлён;

- запрещается использовать устройство даже при незначительных механических повреждениях или любых других неисправностях;

- при значительных перерывах в работе следует обязательно отключать устройство от электрической сети и выключать подачу защитного газа;

- не проводить работы рядом со легковоспламеняющимися и взрывоопасными веществами;

- во время работы использовать защитную маску и перчатки.

После понимания основных принципов работы сварочных полуавтоматов можно приступать к практической работе.

Сварка полуавтоматом: первый опыт

Для приобретения практического опыта рекомендуется начать с небольшого количества металлолома, прежде чем приступать к самым сложным задачам, требующим высокого уровня подготовки.

К практической работе нужно быть готовым.

Первое, что необходимо сделать, это отрегулировать электрослизь. Правильно отрегулированная интенсивность мощности позволяет получить идеально прямые сварные швы без трещин.

Перед началом работы важно ознакомиться с руководством по эксплуатации, так как этот параметр зависит от толщины свариваемого металла. Здесь должна быть указана мощность — рекомендуемый ток для толщины свариваемого аксессуара.

Вы также должны выбрать правильный источник питания провода, который управляется механизмом.

Оптимальный диаметр проволоки для сварки составляет 0,8 мм, но для очень тонких металлов электрод может быть отрегулирован до 0,6 мм, позволяя металлу уменьшаться по мере уменьшения электрода без амортизации ARC.

По возможности рекомендуется приобретать итальянскую проволоку для сварки в полуавтоматах. Соответствующая импортная продукция отличается высоким качеством, но имеет многократную стоимость.

Несмотря на высокую стоимость, такие электроды подходят для начинающих. Это объясняется тем, что так легче добиться желаемого результата даже при небольшом опыте работы с электроскопическими аппаратами или его отсутствии.

Баллон с редуктором

Защитный газ используется для защиты точки кислородной сварки. Самый дешевый способ использования защитного газа — купить баллон с углекислым газом и редуктором давления.

Контроль давления газа должен быть установлен с редуктором давления. Для контроля давления подачи газа, достаточного для сварки металла защитного газа на уровне около 0,2 бар, необходимо установить редуктор давления и манометр.

Защитная маска

Чтобы защитить зрение, выполняйте сварку только полуавтоматическими сварочными аппаратами в защитной маске. Хамелеоны. Современные изделия имеют специальную конструкцию, позволяющую регулировать защитный механизм таким образом, чтобы адекватная защита обеспечивалась только при сгорании лука.

Хамелеоны. Современные изделия имеют специальную конструкцию, позволяющую регулировать защитный механизм таким образом, чтобы адекватная защита обеспечивалась только при сгорании лука.

Когда плазменное пламя гаснет, стекло маски становится достаточно прозрачным, чтобы продолжать работу без необходимости снимать защитное устройство. Такие сварочные маски особенно полезны для новичков. В старых моделях защитное стекло было настолько закрыто, что процесс сварки становился очень неудобным из-за плохой видимости сварного шва после устранения ARC.

Особенностью полуавтоматической сварки является автоматическая подача присадочного материала — сварочной проволоки. В следующих разделах объясняется, как правильно сваривать полуавтоматы в углекислом газе и почему использование защитного газа улучшает качество сварного шва.

Описание процесса

Сварочные полуавтоматы предназначены для соединения металлических конструкций в промышленном производстве. Основная цель — обеспечить непрерывную подачу проволоки в зону активного носа и позволить оператору перемещать пламя вдоль стыка заготовки. Скорость подачи проволоки регулируется вручную.

Основная цель — обеспечить непрерывную подачу проволоки в зону активного носа и позволить оператору перемещать пламя вдоль стыка заготовки. Скорость подачи проволоки регулируется вручную.

В зависимости от степени защиты зоны сварки от воздействия окружающей среды различают аппараты с полуавтоматическими двигателями с проточным сердечником, газовым сердечником и специальной проточной проволокой. В первом случае поток включается в провод и редко используется в самодельных устройствах из-за своей высокой стоимости. Газовая сварка является наиболее распространенной, и использование проволоки с проточным сердечником обычно сочетается с использованием газовой защиты.

Это оборудование используется в промышленности для сварки конструкций с тонкими стенками. кузова автомобилей, а сварка полуавтоматами — чистая и малозаметная.

Какие материалы следует использовать в работе

Расходные электроды представляют собой проволоку диаметром в диапазоне 0,5-3,0 мм и напрямую зависят от толщины свариваемой конструкции. Чем меньше диаметр, тем больше свариваемая деталь, тем больше сила тока. Это примерно 100 ампер на каждый дополнительный миллиметр.

Чем меньше диаметр, тем больше свариваемая деталь, тем больше сила тока. Это примерно 100 ампер на каждый дополнительный миллиметр.

Защитный газ в баллоне используется в чистом или смешанном виде — в зависимости от процесса сварки и типа свариваемого металла. Медленка чаще всего используется в промышленности в чистом виде, так как занимает первое место по стоимости.

Сила тока и напряжение

Поставляемая мощность зависит от КПД, а регулировка тока основана на размере диаметра используемой электродной проволоки с учетом толщины детали. Чем выше сила тока, тем глубже провар. Скорость проволоки оказывает значительное влияние на общий процесс сварки.

Напряжение напрямую связано с током и может быть отрегулировано путем изменения холостого хода источника питания. При увеличении напряжения ухудшается газовая защита, а целостность и однородность сварного шва снижается, так как увеличивается дисперсия металла. Глубина сварки также уменьшается, и практика показывает, что в полуавтоматических процессах обработки деталей используются более высокие и более низкие напряжения.

Для серийного производства используются стационарные двигатели. Портативные полуавтоматические агрегаты более удобны для работы дома и в полевых условиях. Переносные устройства перемещаются на колесную раму.

Особенности и режимы данного вида соединений

Полуавтоматическая сварка в углекислом газе идеально подходит для начинающих. Главной особенностью этого метода является использование непрерывного реверсивного тока. Это позволяет поддерживать лук. С другой стороны, использование немедленной полярности увеличивает риск потери дуги и отрицательно сказывается на качестве сварного шва.

Работая с обратной полярностью, можно избежать повреждения электрода. Если металл поверхностный, предпочтительнее использовать прямую полярность, тогда выход в 1,5-2 раза выше.

Функция сварки, определяемая настройками машины, зависит от ряда факторов. Рассмотрите таблицу с возможными настройками в зависимости от толщины свариваемого металла.

Данные таблицы показывают, что напряжение дуги напрямую зависит от диаметра проволоки и толщины металла. По мере увеличения сварочного тока глубина проплавления увеличивается. Это необходимо при работе с более толстыми металлами. Источник питания электродной проволоки должен быть отрегулирован в зависимости от пламени дуги, чтобы не потерять качество сварного шва.

По мере увеличения сварочного тока глубина проплавления увеличивается. Это необходимо при работе с более толстыми металлами. Источник питания электродной проволоки должен быть отрегулирован в зависимости от пламени дуги, чтобы не потерять качество сварного шва.

Характеристика углекислотной сварки

Диоксид углерода не имеет вкуса, запаха и цвета. В умеренных количествах он не опасен для здоровья и жизни и не взрывоопасен. Его плотность составляет 1,98 кг/м3. Это означает, что он намного тяжелее воздуха (плотность 1,2 кг/м3).

Он продается в 10-, 20- или 40-литровых железных контейнерах с жидкостью и давлением. Перед сваркой баллон необходимо подержать некоторое время в вертикальном положении, чтобы влага из него вытекла. Затем газ направляется в зону сварки. Контроллер с регулятором управляет давлением и расходом газа.

Важно: Перед покупкой газового баллона необходимо убедиться, что его можно переопределить.

Сварка в углекислом газе может выполняться на различных типах сварочного оборудования.

- Выпрямитель это такой полуавтомат для сварки, внутри которого ток преобразуется из переменного в постоянный. Они применяются для любых видов дуговой сварки полуавтоматом с применением разных электродов и для соединения различных металлов, кроме алюминия.

2.Инвертор является источником энергии для сварочной дуги. Это машина, способная создавать и поддерживать лук путем преобразования электроэнергии от 220 В в непрерывный ток. Более подробную информацию о работе и преимуществах инверторов можно найти здесь.

Технология сварки СО2

Когда все готово и настроено на полуавтоматическую сварку с использованием газа, можно начинать. Металлические детали, подлежащие сварке, должны быть сначала подготовлены. Подготовка — это ключ к хорошей сварке. Чтобы обеспечить идеальное соединение, деталь должна быть очищена от масла, загрязнений и остатков краски. Это можно сделать с помощью металлической щетки или наждачной бумаги. Затем части размещаются в местах, где они будут соединяться. Первое соединение лучше всего выполнить при низкой мощности, чтобы посмотреть, как работает изделие. При подаче высоких токов существует риск растрескивания и деформации детали.

Первое соединение лучше всего выполнить при низкой мощности, чтобы посмотреть, как работает изделие. При подаче высоких токов существует риск растрескивания и деформации детали.

Полуавтоматическая газовая сварка может быть выполнена с использованием следующих технологий

- углом вперед (справа налево) используется для тонколистового металла;

- углом назад (слева направо) обеспечивает глубокий провар, но шов при этом не будет широким.

По окончании сварки не прерывайте подачу газа немедленно из-за риска окисления. Сначала отключается питание проводов, затем электроснабжение, затем газоснабжение. Именно в этот период сварка предотвращает кристаллизацию. После завершения работы необходимо удалить шлак из сварного шва.

Этот метод называется сваркой Tig. Это означает, что он работает с помощью защитного газового электрода для соединения металла. Электрод может быть вольфрамовым или графитовым.

В целом, сварка с помощью полуавтоматических сварочных аппаратов CO2 имеет множество преимуществ. Производительность повышается, навыки совершенствуются, а результаты сварки всегда удовлетворительны.

Для новичков поначалу проблемой может стать чрезмерное потребление газа, но этот недостаток компенсируется относительно низкой ценой, а с опытом, когда принципы метода будут освоены, проблема полностью исчезнет.

Немного терпения, опыт сварки, полуавтомат, углекислый газ — все необходимые ингредиенты, и вы готовы покорить этот метод.

Эксперименты и обучение различным методам работы, работа руками вместо того, чтобы полагаться на табличные данные, так как профессиональный опыт действительно приобретается, этот опыт очень важен, если вы хотите стать профессиональным электроскопистом.

Обратитесь за советом к профессиональным сварщикам. Не забывайте о безопасности. Удачи!

В этой статье для начинающих вы узнали, как сварить полуавтоматом углекислотный клей.

Чтобы закрепить полученную информацию, рекомендуется сразу же приступить к практическим занятиям и проверить таким образом аксессуары. Видеоуроки помогут вам быстрее освоить сварочный полуавтомат в домашних условиях.

Перед началом сварки полуавтоматическим сварочным аппаратом необходимо подготовиться. Они начинаются с настройки сварочного полуавтомата. Для этого выберите правильные значения мощности и установите их на машине.

Мощность провода и расход газа настраиваются, регулируются с помощью клапана на редукторе давления в баллоне. Правильность настройки можно проверить с помощью небольшого кусочка металла. Если регулировка выполнена правильно, должен получиться плотный и равномерный сварной шов.

Затем настраивается оптимальная подача газа. Если он недостаточно высок, будут генерироваться сварочные ресурсы. Потолка нет, но если он будет слишком высоким, газ будет чрезмерно мигрировать в атмосферу, увеличивая расходы. Если качество сварного шва неудовлетворительное, необходимо внести коррективы.

Далее необходимо убедиться, что в баллоне находится достаточное количество газа для создания рабочего давления. Рабочее давление — это давление, которое позволяет надежно защитить лодку в рабочей зоне. Затем необходимо определить полярность.

После выбора полярности его необходимо подключить к соответствующей клемме. Непосредственная полярность достигается путем подключения сварочного кабеля к положительному полюсу. Обратная полярность используется для очень точных работ.

Технология процесса

Особенностью полуавтоматической сварки является то, что вместо электродов используется проволока, а процесс осуществляется под газовой защитой. Техника сварки полуавтоматами заключается в поддержании постоянной температуры. Если нагрев недостаточен, края не расплавятся должным образом и не будут хорошо смешиваться с наполнителем. При значительном повышении температуры металл начинает кипеть и испаряться.

Существует два типа полуавтоматических методов сварки. Первый заключается в непрерывной сварке от начала до конца. Второй включает в себя сварку сцены. Точки сварки располагаются через равные промежутки времени.

Второй включает в себя сварку сцены. Точки сварки располагаются через равные промежутки времени.

Техника сварки зависит от толщины металлической детали, типа соединения и ее положения в пространстве. Тонкие детали легче сваривать полуавтоматами, если они установлены вертикально. Если металлическая часть меньше 4 мм, обрезать края не нужно. Толстые детали лучше всего соединять соляром или аргоном. Убедитесь, что ось резака не отклонена от вертикали.

При сварке углов и Т-образных соединений с помощью сварочного полуавтомата детали должны быть расположены в форме лодочки. Тонкие петлевые соединения выполняются за один проход с использованием медных или стальных накладок. Компоненты толщиной более 1,5 мм можно сваривать на весу, создавая много проходов.

Правила сварки для полуавтоматической сварки:.

- Сварку следует осуществлять таким образом, чтобы сварочная ванна была видна исполнителю. Это возможно, когда проволоку держат прямо или под маленьким углом.

- Зазор между свариваемыми элементами при их толщине 1 см должен быть не менее 1 мм.

Затем его рассчитывают, исходя из формулы — 10% от их толщины. Во время всего процесса сварки зазор должен быть постоянным.

Затем его рассчитывают, исходя из формулы — 10% от их толщины. Во время всего процесса сварки зазор должен быть постоянным. - Если применяется подкладка, то ее помещают снизу на свариваемые детали, обеспечивая плотность.

- Необходимо контролировать значение тока и величину дуги. Это уменьшит разбрызгивание раскаленного металла.

- Тонкую проволоку следует вести вдоль шва. При большом диаметре желательно совершать колебательные движения, которые способствуют разогреву кромок.

Настройки зависят от конкретной модели машины. Перед началом работы внимательно прочитайте инструкцию по эксплуатации.

Сварка в целом, и полуавтоматическая сварка в частности, является сложной техникой, требующей терпения. Не пытайтесь сразу ставить рекорды. Техника сварки полуавтоматом для начинающих должна сначала отрабатываться на простых деталях.

Преимущества

Преимущества полуавтоматической сварки: процесс сварки более эффективен и занимает меньше времени.

- легкость применения;

- высокая производительность;

- возможность сваривания во всех пространственных положениях;

- деформации шва являются минимальными;

- возможность сварки тонких соединений;

- небольшая чувствительность по отношению к загрязнениям и ржавчине;

- цинковые покрытия не повреждаются при сварке с медной проволокой;

- получение шва высокого качества.

Недостатком является то, что газовая защита выходит вместе с током. Относительная простота управления делает полуавтоматическую сварку возможной даже для новичков.

Как варить полуавтоматом — видео, особенности

Полуавтоматическая сварка (MIG), это своеобразная эволюция ручной электродуговой сварки (MMA). Даже, несмотря на доступность MMA инверторов, для бытового использования лучше применять MIG сварку. Но, чтобы полностью оценить ее преимущества, нужно знать, как варить полуавтоматом. На самом деле, в этом нет ничего сложного.

Сварка полуавтоматом

Для сварки металла полуавтоматом, применяется специальная проволока и защитный газ. Газ подается на горелку через сварочный рукав вместе с проволокой, защищая сварочную ванну от воздействия внешней среды.

Электродная проволока выпускается в бобинах. Ее толщина:

- 0,6 мм;

- 0,8 мм;

- 1 мм;

- 1,2 мм.

Для металлов тоньше 4-х мм применятся проволока 0,6-0,8 мм, толще – 1-1,2 мм.

Защитный газ – углекислота или смесь CO2 с аргоном. Чистый углекислый газ дешевле – но шов получается хуже и от сварки получается больше брызг, чем при использовании смеси с аргоном.

Особенности сварки полуавтоматом:

- автоматическая подача сварочной проволоки – повышает скорость и качество сварки;

- варит тонкий металл – толщина заготовок начинается от 0,5 мм;

- универсальность – полуавтоматический аппарат варит сталь, нержавейку, чугун и цветные металлы;

- на готовом сварочном соединении нет шлака;

- во время сварки практически нет дыма.

С другой стороны, полуавтомат громоздкий за счет баллона с газом. Кроме того, на сильном ветру варить в газовой среде не получится – ветер будет выдувать углекислоту из под горелки.

Газосварка – универсальное решение

Трудно найти отрасль, где бы ни использовалась газосварка – способ прочного соединения металлов друг с другом в стадии расплава пламенем особых температур. Ведь ацетилен горит при 3 200-3 400 градусах.

Технология газовой сварки простая. Этот способ может заменить электродуговую, но газовую – нет. Но все же первая приоритетна на тонких металлах. Дуга же их просто расплавит, как в мартене, а не скрепит.

Что нужно знать о сварке полуавтоматом

Прежде чем варить, нужно учесть тонкости работы сварочного аппарата.

Как правильно варить полуавтоматом:

- плюсовая клемма подключается к горелке, минусовая к заготовке;

- для каждого вида металла применяется специальная проволока. Например, для алюминия – алюминиевая, для нержавейки – нержавеющая и т.д.;

- сила тока и скорость подачи проволоки это взаимно связанные настройки. Чем больше ток – тем больше скорость и наоборот;

- используемый на горелке токосъемный наконечник, должен соответствовать диаметру проволоки. Эта деталь относится к расходным материалам, поэтому требует периодической замены;

- от настройки механизма подающего проволоку, зависит качество шва;

- шланг, подающий проволоку, должен быть жестким – иначе он может перегнуться и подача проволоки застопорится;

- металл тоньше 1 мм лучше сваривать точками, если не нужно получить герметичный шов.

Так заготовка не перегреется и не прогорит;

Так заготовка не перегреется и не прогорит; - если напряжение сети, ниже номинального, например 190, а не 220 вольт – лучше применять проволоку меньшего диаметра. Например, вместо 0,8 взять 0,6 – аппарату справится с ней гораздо легче, и шов получится качественным.

- для сварки полуавтоматом без газа применяется специальная проволока, при этом плюсовая клемма подключается к заготовке.

При сварке в нижнем положении, горелка держится под углом примерно 60 градусов по отношению к заготовке. Расстояние до заготовки 5-15 мм. Горелка ведется от себя – «углом вперед».