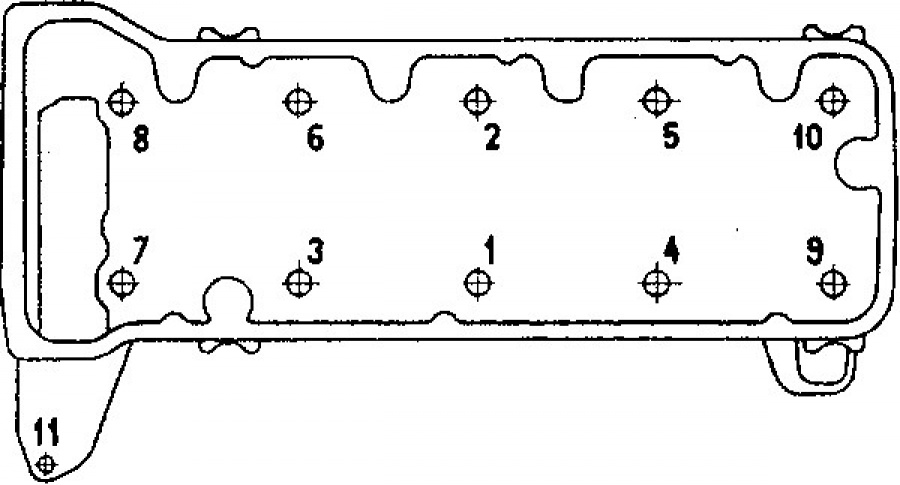

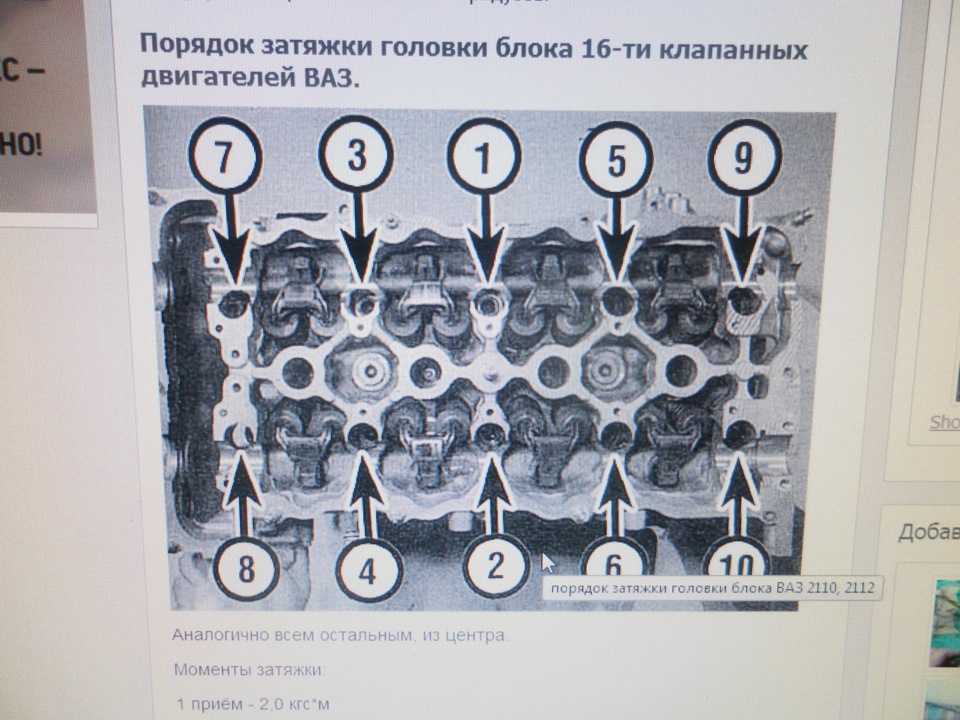

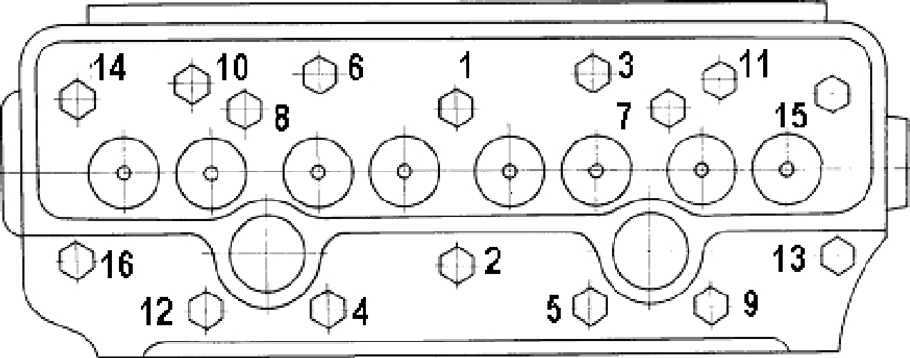

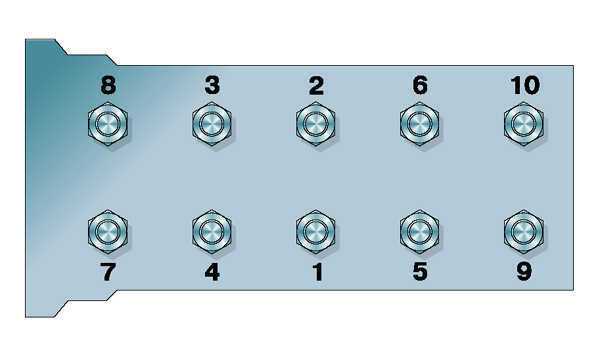

16. Порядок затяжки болтов (гаек) крепления головки блоков цилиндров

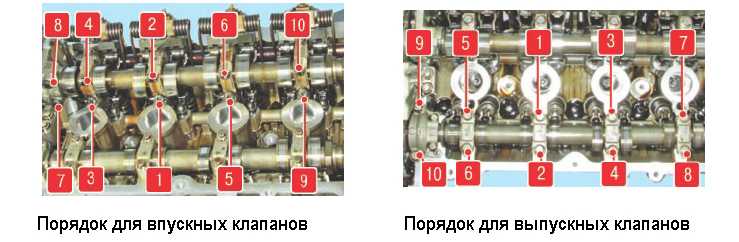

Крепление головки блоков цилиндров, картеров и крышек распределительных шестерен, многоболтовых фланцев производят в определенной последовательности — от середины к краям и крест-на-крест, с многократным постепенным затягиванием крепежных деталей ( фиг. Такой способ крепления обеспечивает равномерное прилегание деталей друг к другу без перекосов и местных перенапряжений и обеспечивает равномерное и надежное уплотнение прокладок.

Болты и гайки крепления головки блока цилиндров затягивают динамометрическим ключом

Детали кривошипно-шатунного механизма во время работы сильно нагреваются и воспринимают переменные нагрузки большой величины, поэтому для обеспечения длительной работы двигателя в исправном состоянии необходимо выполнять следующие рекомендации:

применять моторные масла только рекомендованные в соответствии с климатическими и температурными условиями;

пуск двигателя при температуре окружающей среды ниже -5°С следует производить при помощи предпускового подогревателя или только после предварительного прогрева водой;

не давать двигателю полной нагрузки, пока он не прогреется;

не перегружать двигатель длительное время и не допускать во время работы ненормальных стуков и дымления;

поддерживать температуру охлаждающей жидкости в пределах 82 — 85°С;

не

допускать длительной работы на холостом

ходу.

Основными

внешними признаками неисправности

кривошипно-шатунного механизма являются:

повышенный расход масла, дымный выхлоп

отработавших газов и ненормальные

стуки. Все это происходит в результате

износа деталей и увеличения зазоров в

сопряжениях, что вызывает падение

давления масла в магистрали. Прежде чем

проверять зазор в подшипниках, следует

убедиться в правильности показаний

манометра, проверить загрязненность

фильтров и состояние других элементов

системы смазки. Предварительная оценка

состояния подшипников коленчатого вала

по давлению масла в масляной магистрали

производится приспособлением КИ-4940:

номинальное давление прогретого

двигателя до нормального теплового

состояния при номинальной частоте

вращения должно быть 250 — 350 кПа (2,5 — 3,5

кгс/см2), а предельно допустимое 100 кПа

(1,0 кгс/см2). Падение давления масла в

магистрали ниже предельно допустимого

является одной из причин износа шеек

коленчатого вала и подшипников. Допустимый

зазор в шатунных и коренных подшипниках

коленчатого вала должен быть 0,3 мм.

Зазоры в подшипниках можно проверить следующим способом. После слива масла и снятия поддона необходимо ослабить гайки крепления крышек коренных и шатунных подшипников, и снять крышку проверяемого подшипника вместе с нижним вкладышем. Затем положить на него вдоль оси коленчатого вала прокладку из латуни размером 25x13x0,3 мм, т.е. толщиной, равной максимально допустимому зазору, поставить крышку на место и затянуть гайки. Затяжку производят при помощи динамометрического ключа. Гайки шатунных болтов следует стопорить новыми шплинтами. Момент затяжки гаек коренных подшипников составляет 200 — 220 Н м (20 — 22 кгс-м), а шатунных 150 — 180 Н м (15 — 18 кгс-м).

Затем проверяют возможность вращения коленчатого вала, предварительно включив декомпрессионный механизм. Если вал будет вращаться свободно, то зазор в подшипнике превышает допустимое значение.

Увеличение

зазора между деталями цилиндро-поршневой

группы приводит к падению мощности

двигателя, повышенному угару масла и

выделению газов из сапуна.

Окончательное решение о техническом состоянии цилиндропоршневой группы можно принять только после частичной разборки двигателя с замером зазоров между отдельными сопряженными деталями. Например, предельные зазоры между основными деталями цилиндропоршневой группы, по которым оценивают техническое состояние двигателя А-ОЗМЛ, равны:

зазор между юбкой поршня и гильзой цилиндра в верхнем рабочем пояске — 0,60 мм;

зазор

между остальными кольцами — 0,40 мм;

зазор в стыке компрессионного кольца

— 6,00 мм; зазор в стыке маслосъемного

кольца — 3,00 мм; зазор между бобышками

поршня и пальцем — 0,10 мм; зазор между

верхней головкой шатуна и пальцем —

0,30 мм; выступание гильзы цилиндра

относительно плоскости блока — 0,165 мм.

Для установки поршневых пальцев поршни перед сборкой нагревают в масле до температуры 80 — 100°С. Поршневые кольца подбирают по гильзе, а затем по канавкам в поршне. Для проверки зазора в замке кольца его устанавливают в гильзу при помощи Поршня на глубину 25 мм от верхнего торца. Подгонка зазора в замке осуществляется при помощи личного напильника, а под гонка кольца по канавкам в поршне по высоте осуществляется притиркой на чугунной плите.

Гильзы цилиндров меняют на новые, если их износ в верхней зоне первого компрессионного кольца превышает 0,60 мм. Поршни заменяют, если зазор между канавкой и новым компрессионным кольцом по высоте превышает 0,50 мм. Затяжку гаек на шпильках при креплении головки цилиндров двигателя производят в определенной последовательности, момент составляет 200 — 220 Н м (20 — 22 кгс-м)

Как затягивать болты и шпильки во фланцевом соединении?

11 октября 2021, 13:18

Крепеж — основа для надежного фланцевого соединения. Чтобы грамотно пользоваться им при монтаже трубопроводных конструкций, мы подготовили специальный гид, который расскажет все, что вы хотели знать о затяжке болтов и шпилек.

Чтобы грамотно пользоваться им при монтаже трубопроводных конструкций, мы подготовили специальный гид, который расскажет все, что вы хотели знать о затяжке болтов и шпилек.

Полезное чтение:

- Виды фланцевого крепежа

- Размер болтов и шпилек для плоских и воротниковых фланцев

- Что входит в комплект ответных фланцев (КОФ)

- Коррозия металла

- Оцинковка для защиты крепежа

- Кейс: 520 нержавеющих шпилек на производстве ОНИКС

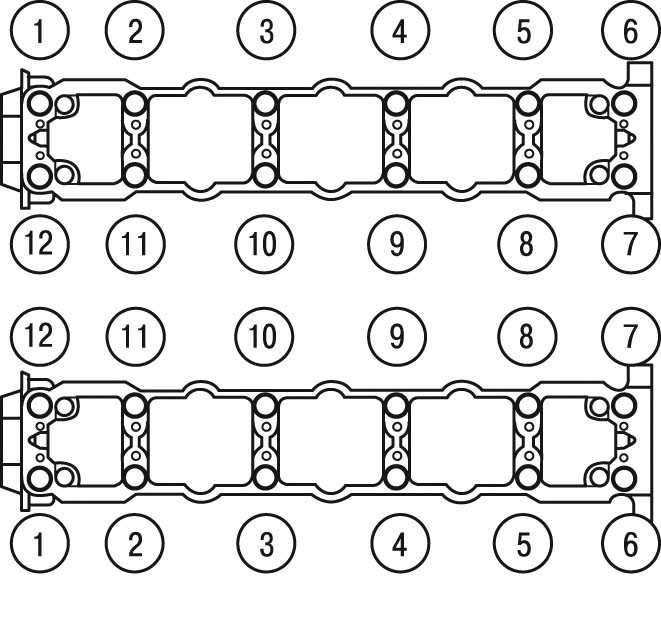

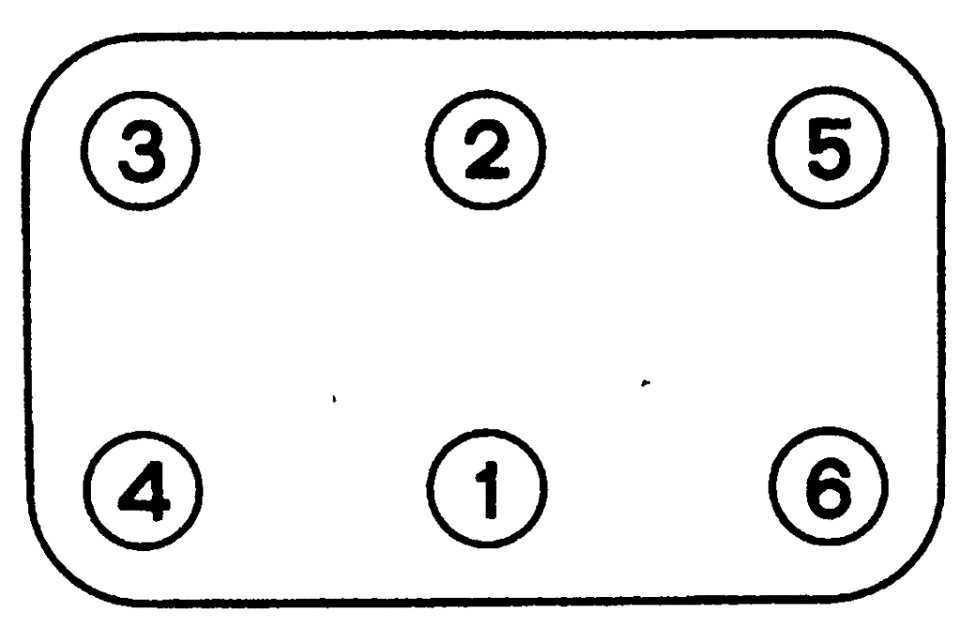

Фланцевое соединение затягивают крестообразно динамометрическим ключом, следуя определенной схеме: начиная с верхних отверстий, переходя к параллельному нижнему отверстию. Мы подробно отобразили последовательность затяжки в схеме ниже.

Рис. 1.: Очередность затяжки болтов (/шпилек) во фланцевом соединении.

Когда все болты установлены, рекомендуется дополнительно проверить затяжку всех болтов по кругу.

Особенности использования крепежа во фланцевом соединении

Запрещается дополнительно затягивать болты (/шпильки), после установки неметаллических прокладок, при условии, что вся система была подвержена влиянию высоких температур.

Проведите визуальный осмотр. Убедитесь, что на крепеже отсутствуют следы коррозии, осколков, деформирована резьба, есть вмятины или следы от инструмента. Наличие повреждений приведет к ухудшению заявленных характеристик прочности детали.

Нельзя допустить повышения параметров предела упругости крепежа при приложении требуемой нагрузки — важно грамотно подобрать необходимый крепеж.

Не допускается повторное использование крепежа во фланцевом соединении.

Таблица 1.: Номинальное напряжение для болтов (/шпилек).

Расчетная температура — параметр, определяющий физико-механические характеристики стали и допустимого напряжения во фланцевом соединении для деталей крепежа. Учитывается расчет прочности с учетом деформации при эксплуатации.

| Расчетная температура болтов / шпилек |

Номинальное допускаемое напряжение, МПа |

||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 35, 40 | 12Х18Н10Т, 10Х17Н13М2Т | 45Х14Н14В2М | 20Х13 | 35Х, 40Х, 38ХА, 3712Н8Г8МБ, Ф 20ХНЗА | 30ХМА | 251МФ | Д16 | 25Х2М1 | 20Х1МФ1БР | 18Х12ВМБРФ | 14Х17Н2 | 07Х16Н6 | ХН35ВТ | 08Х15Н24ВА4ТР | |

| 20 | 130 | 110 | 160 | 195 | 230 | 230 | 238 | 83 | 238 | 238 | 238 | 232 | 321 | 208 | 231 |

| 100 | 126 | 105 | 150 | 182 | 230 | 230 | 227 | 80 | 232 | 234 | 234 | 230 | 314 | 196 | 226 |

| 200 | 120 | 98 | 150 | 165 | 225 | 200 | 217 | 76 | 231 | 224 | 231 | 220 | 312,5 | 186 | 221 |

| 250 | 107 | 95 | 144 | 158 | 222 | 182 | 210 | 224 | 213 | 227 | 218 | 309,8 | 186 | 219 | |

| 300 | 97 | 90 | 139 | 150 | 222 | 174 | 199 | 220 | 202 | 227 | 209 | 307 | 186 | 217 | |

| 350 | 86 | 86 | 128 | 147 | 185 | 166 | 185 | 213 | 185 | 220 | 207 | 307 | 186 | 215 | |

| 375 | 80 | 85 | 128 | 146 | 175 | 166 | 180 | 209 | 183 | 216 | 186 | 214 | |||

| 400 | 75 | 83 | 128 | 145 | 160 | 166 | 175 | 206 | 182 | 213 | 186 | 213 | |||

| 425 | 68 | 82 | 125 | 143 | 156 | 161 | 168 | 202 | 178 | 208 | 186 | 213 | |||

| 450 | 80 | 123 | 142 | 156 | 161 | 199 | 175 | 203 | 186 | 213 | |||||

| 475 | 79 | 120 | 140 | 152 | 195 | 171 | 196 | 186 | 213 | ||||||

| 500 | 78 | 118 | 143 | 192 | 167 | 189 | 186 | 208 | |||||||

| 510 | 117 | 185 | 205 | ||||||||||||

| 520 | 116 | 184 | 202 | ||||||||||||

| 530 | 115 | 183 | 199 | ||||||||||||

| 540 | 114 | 181 | 196 | ||||||||||||

| 550 | 113 | 180 | 195 | ||||||||||||

| 560 | 165 | 183 | |||||||||||||

| 570 | 150 | 171 | |||||||||||||

| 580 | 135 | 169 | |||||||||||||

| 590 | 120 | 157 | |||||||||||||

| 600 | 115 | 147 | |||||||||||||

| 610 | 110 | ||||||||||||||

| 620 | 105 | ||||||||||||||

| 630 | 100 | ||||||||||||||

| 640 | 94 | ||||||||||||||

| 650 | 88 | ||||||||||||||

Технический сериал о деталях трубопровода

| youtube.com/embed/IzWzGRCOjKY» title=»YouTube video player» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/> |

Чтобы заказать качественный крепеж для фланцевого соединения, направьте запрос по электронной почте или позвоните менеджерам отдела продаж.

➥ 8 (499) 673-38-38 Москва

➥ 8 (343) 384-38-38 Екатеринбург

➥ 8 (812) 328-38-38 Санкт-Петербург

➥ 8 (800) 555-38-83 Бесплатно по РФ

— Осколкова Анастасия, контент-менеджер «ОНИКС»

ЧИТАЙТЕ ТАКЖЕ

Зачем нужны ограничительные стержни для компенсаторов?

19. 04.2023

04.2023

Черная сталь 09Г2С для крайнего Севера. Химический состав и механические свойства 22.12.2022

Сравнение допусков по шероховатости для исполнений фланцев двух стандартов: ГОСТ 33259-15 и ASME B 16.5 07.12.2022

Сравнение стали 10Х17Н13М2Т и 316Ti. Механические свойства и преимущества коррозионно-стойкого сплава 02.11.2022

Последовательность затяжки фланцевых болтов — UIP International

В дополнение к правильному выбору прокладочного материала правильная установка имеет решающее значение для обеспечения герметичности BFJA (болтового фланцевого соединения в сборе). Чаще всего при наличии утечек во фланце предполагается, что это происходит из-за «проблемы с прокладкой», однако это бывает редко. В подавляющем большинстве случаев протечки возникают из-за неправильной установки. Следуйте этим основным рекомендациям при установке прокладки в BFJA:

1) Тщательно осмотрите прокладку, чтобы убедиться в ее хорошем состоянии. Размеры должны быть проверены, включая внутренний диаметр, внешний диаметр, расположение болтов (если применимо) и толщину прокладки. Также следует провести визуальный осмотр уплотнительной поверхности фланца, чтобы убедиться в отсутствии мусора, смазочных материалов и/или дефектов. Все крепежные детали должны соответствовать требованиям, включая материал, длину, шаг резьбы и толщину гайки. Не следует использовать смазочные материалы для временного удержания прокладки на месте.

Размеры должны быть проверены, включая внутренний диаметр, внешний диаметр, расположение болтов (если применимо) и толщину прокладки. Также следует провести визуальный осмотр уплотнительной поверхности фланца, чтобы убедиться в отсутствии мусора, смазочных материалов и/или дефектов. Все крепежные детали должны соответствовать требованиям, включая материал, длину, шаг резьбы и толщину гайки. Не следует использовать смазочные материалы для временного удержания прокладки на месте.

2) Правильно выровняйте прокладку, чтобы она была концентричной с внутренним диаметром фланца и не выступала в канал трубопровода, убедитесь, что прокладка остается на правильном месте во время сборки, а фланцы правильно выровнены и параллельны друг другу.

3) Болты необходимо затягивать поэтапно, чтобы достичь целевого уровня напряжения с помощью правильно откалиброванного устройства контроля нагрузки, такого как динамометрический ключ или устройство для натяжения шпилек. Во время поэтапного затяжки рекомендуется измерять зазор фланца как минимум в четырех точках под углом 90 градусов друг к другу вокруг наружного диаметра фланца на каждом этапе, чтобы обеспечить равномерную нагрузку.

**UIP настоятельно рекомендует читателю обращаться к документу FSA/ESA (FSA0009) FSA/ESA . Процедуры установки прокладок

Болтовые соединения должны иметь достаточную прочность для достижения надлежащего сжатия прокладки, чтобы не только герметизировать соединение, но и поддерживать герметичность без превышения предела текучести используемых болтов. Значения крутящего момента основаны на использовании шпилек ASTM A193 класса B7 и тяжелых шестигранных гаек 2H, смазанных без заедания. Поскольку листовые прокладочные материалы имеют микропоры, они должны быть достаточно сжаты, чтобы уменьшить пористость. Без надлежащего сжатия давление в системе может вытолкнуть содержащуюся в нем жидкость в прокладку и повредить ее. Поэтому при установке прокладки важно соблюдать правильную технику, включая очистку фланцев, осмотр поверхности фланца и болтов, а также параллельное и поэтапное соединение фланцев. Многие проблемы в полевых условиях возникают из-за неправильной установки прокладок. По данным Ассоциации гидроизоляции (FSA), неправильная герметичность является основной причиной выхода из строя соединений с прокладками. Этого можно избежать, если следовать правильной практике болтового соединения.

По данным Ассоциации гидроизоляции (FSA), неправильная герметичность является основной причиной выхода из строя соединений с прокладками. Этого можно избежать, если следовать правильной практике болтового соединения.

КРУТЯЩИЙ МОМЕНТ

После установки новой прокладки или уплотнения необходимо затянуть крепеж динамометрическим ключом, который был недавно откалиброван. Без этого невозможно узнать, затянуто ли соединение до необходимого уровня. Трение между гайкой, шайбами, поверхностями фланцев и резьбой увеличивает крутящий момент, измеренный на гаечном ключе, что может привести к недостаточному прижимному усилию, прилагаемому к прокладке. Чтобы избежать этого, нанесите тонкий равномерный слой высококачественной смазки на нижнюю сторону головок болтов, гаек и шайб, а также на саму резьбу. Следите за тем, чтобы он не касался прокладки.

СЖАТИЕ ПРОКЛАДКИ

Прокладка должна быть сжата равномерно, чтобы избежать смещения материала. Также важно избегать деформации поверхностей фланцев. Необходимо учитывать два аспекта: расположение болтов и последовательность затяжки.

Необходимо учитывать два аспекта: расположение болтов и последовательность затяжки.

СХЕМА БОЛТОВ

Чтобы соединить соединение, крепежные детали следует затягивать противоположными парами. Начните с 12 часов, а затем двигайтесь к 6 часам. Затем уменьшите вдвое угол между ними, двигаясь к паре 3 и 9 часов. Снова уменьшите угол вдвое, перейдя к паре, ближайшей к 1:30 и 7:30. Продолжайте повторять, пока каждый болт не будет затянут.

ПОСЛЕДОВАТЕЛЬНОСТЬ ЗАТЯЖКИ

Следуя схеме, описанной выше, вставьте болты и закрутите гайки вручную.

Установите динамометрический ключ на 30 % полного крутящего момента и, используя шаблон, затяните каждый крепеж.

Повторить с динамометрическим ключом на 60%.

Повторите еще раз, установив динамометрический ключ на 100 %.

Сделайте последний проход, на этот раз по окружности, убедившись, что каждый крепеж находится с требуемым крутящим моментом.

НАДЛЕЖАЩАЯ ПРАКТИКА БОЛТОВОГО СОЕДИНЕНИЯ

Замена прокладок и уплотнений может быть дорогостоящей, поэтому при выполнении соединений в трубах и воздуховодах важно убедиться в отсутствии утечек. Одним из факторов в достижении хорошего соединения является соблюдение правильной практики болтового соединения. Контролируйте прилагаемый крутящий момент, схему болтового соединения и последовательность затяжки, чтобы избежать утечек.

Одним из факторов в достижении хорошего соединения является соблюдение правильной практики болтового соединения. Контролируйте прилагаемый крутящий момент, схему болтового соединения и последовательность затяжки, чтобы избежать утечек.

Таблица моментов затяжки фланцевых болтов Последовательность и момент затяжки

Фланцевые соединения требуют надлежащей затяжки во избежание утечки жидкости из соединения. Последовательность затяжки болтов или последовательность крутящего момента определяется в процедуре затяжки крутящим моментом. У большинства компаний есть своя процедура затяжки фланцевых болтов, используемая во время строительства и эксплуатации завода.

Фланцевые соединения затягиваются с помощью динамометрического ключа (ручного или гидравлического ключа). Прижимная нагрузка, возникающая при затяжке, превышает 75 % расчетной нагрузки крепежного изделия. Чтобы воспользоваться преимуществами предварительной нагрузки, усилие зажима в винте должно быть выше, чем усилие разделения соединения.

Если для нагрузки на болт требуется крутящий момент выше 678 Нм (500 футо-фунтов), рекомендуется использовать гидравлическую затяжку болтов.

Источник изображения — Fluid Power Technology

Величина крутящего момента зависит от трения между резьбой шпильки и головкой гайки, на это трение можно повлиять путем нанесения смазки или любого покрытия (например, кадмия или цинка), нанесенного на шпильки. Стандарт болтовых соединений определяет, относится ли значение крутящего момента к сухой или смазанной резьбе шпильки/болта. Если затягивается болт, а не гайка, то значение крутящего момента следует увеличить, чтобы компенсировать дополнительное трение – болты следует затягивать только в том случае, если они установлены в отверстиях с зазором.

Болты следует затягивать с контролем крутящего момента, используя противозадирную смазку, такую как Molykote или аналогичную, перед установкой. Указанный способ затяжки болтов одинаково применим к болтам с покрытием, оцинкованным и неоцинкованным.

Фланцевая шпилька Момент затяжки Последовательность очень важна для правильной затяжки фланцевого соединения. В этой подробной статье я попытался упростить эту последовательность затяжки, чтобы вы достигли желаемого результата, не повредив фланец и шпильки.

Предварительная проверка затяжки болтов

Состояние фланцев

- Проверьте состояние поверхностей фланцев на наличие царапин, грязи и окалины.

- Проверьте на наличие точечной коррозии и следов инструмента.

- Осмотрите посадочные поверхности прокладки.

- Проверьте участки на фланце, где будут сидеть гайки, они должны быть плоскими, без точечной коррозии и чрезмерного износа.

- RTJ Канавки должны содержаться в чистоте, без коррозии и повреждений.

Допустимые дефекты выступающей поверхности фланца трубы указаны в ASME 16.5, таблица 3. См. таблицу Допустимые дефекты отделки поверхности фланца для фланца с выступом.

| Размер в дюймах | Размер в мм | Максимальная радиальная проекция несовершенств, которые | ||||

|---|---|---|---|---|---|---|

| Не глубже, чем нижняя часть зубцов, чем глубина зубцов, мм | 90 мм | |||||

| 1/2 | 15 | 3,0 | 1,5 | |||

| 3/4 | 90 7 90 7 90 7 90 7 9078 9078 3,0 77 1,5 | |||||

| 1 | 25 | 3,0 | 1,5 | |||

| 1 1/4 | 32 | 3,0 | 1,5 | 40 | 3,0 | 1,5 |

| 2 | 50 | 3,0 | 1,5 | |||

| 2 1/2 | 65 | 3,0 | 1,5 | |||

| 8 8 77 4,5 | 1,5 | |||||

| 3 1/2 | 90 | 6,0 | 3,0 | |||

| 4 | 100 | 6,0 | 3,0 | |||

| 5 | 70 70085 125 078 | 3,0 | ||||

| 6 | 150 | 6,0 | 3,0 | |||

| 8 | 200 | 8,0 | 4,5 | |||

| 10 | 250 | 8,0 | 76 7 76 | 300 | 8,0 | 4,5 |

| 14 | 350 | 8,0 | 4,5 | |||

| 16 | 400 | 9,0 4 8007 10,0 9007 | ||||

| 18 | 450 | 12,0 | 6,0 | |||

| 20 | 500 | 12. 0 0 | 6.0 | |||

| 24 | 600 | 12.0 | 6.0 | |||

23 let Quiz – Проверь себя, пройди этот тест

Проверка соосности фланцев.

Визуально проверьте выравнивание фланцев, чтобы убедиться в том, что получена приемлемая посадка. При центровке фланцев следите за тем, чтобы в стыке не было остаточных напряжений. Использование термокоррекции для выравнивания фланцев не рекомендуется и должно быть строго запрещено.

- Поверхности фланцев должны быть параллельны и выровнены.

- Отверстия под болты во фланце должны располагаться на одной линии, чтобы болты проходили свободно.

Чеки для гаек, шпилек или болтов

- Визуально осмотрите гайки и шпильки/болты перед установкой, чтобы убедиться в отсутствии дефектов, таких как коррозия, поврежденная резьба и т. д. Нельзя использовать гайки-болты с поврежденной резьбой.

- Проверьте длину шпильки или болта, чтобы избежать коротких болтов и чрезмерной резьбы.

Фланцевые болты должны иметь недостаточную длину, чтобы можно было использовать оборудование для натяжения болтов или лопатки, прокладки, капельные кольца и межфланцевые клапаны, а также соответствующие дополнительные прокладки.

Фланцевые болты должны иметь недостаточную длину, чтобы можно было использовать оборудование для натяжения болтов или лопатки, прокладки, капельные кольца и межфланцевые клапаны, а также соответствующие дополнительные прокладки. - Осмотрите шпильки и гайки после очистки, чтобы убедиться, что на них нет заусенцев. Шпильки и гайки следует очистить с помощью проволочной щетки, чтобы удалить грязь с резьбы. Смазка (MOLYKOTE) должна быть нанесена на резьбу и гайки на контактные поверхности фланцев. Смазка не должна использоваться в прокладке и в зоне посадки прокладки.

- Марки материала болтов и гаек должны быть правильно идентифицированы перед их использованием.

- Болты и гайки можно использовать повторно только в том случае, если известно, что они не подвергались перегрузке и не превышали свой предел текучести.

- Идентификационная маркировка гайки всегда должна быть направлена наружу при установке гайки на болт.

Проверка прокладки

- Не используйте герметик, смазку или другую пасту или клей на поверхности прокладки или фланца.

- При установке прокладки она не должна вдавливаться в гнездо прокладки между сопрягаемыми поверхностями фланцев. После того, как прокладка установлена, сопрягаемые фланцы осторожно соединяют вместе, не стряхивая прокладку с седла, устанавливают все шпильки и вручную затягивают все гайки.

- Визуально осмотрите прокладки перед установкой, чтобы убедиться в отсутствии дефектов.

- Цветовая маркировка должна соответствовать норме и типу прокладки, предоставленной производителем.

- Очистите посадочную поверхность прокладки проволочной щеткой.

- Убедитесь, что материал соответствует указанному; ищите любые возможные дефекты или повреждения прокладки, такие как складки или заломы.

- Все прокладки из мягкого материала следует заменять новыми всякий раз, когда необходимо снова закрыть открытое соединение.

- Спирально-навитая прокладка должна использоваться только один раз.

Последовательность затяжки фланцевых болтов

После завершения всех предварительных проверок. Вы можете продолжить затяжку шпильки в заранее определенной последовательности крутящего момента, упомянутой здесь. Затяните болты и гайки в последовательности «КРЕСТ-КРЕСТ», используя как минимум три прохода затяжки и максимальное усилие болта, как определено.

Вы можете продолжить затяжку шпильки в заранее определенной последовательности крутящего момента, упомянутой здесь. Затяните болты и гайки в последовательности «КРЕСТ-КРЕСТ», используя как минимум три прохода затяжки и максимальное усилие болта, как определено.

- ПРОХОД 1 Последовательность крутящего момента: крутящий момент не более 30 % от конечного значения крутящего момента в соответствии с последовательностью крутящего момента. Убедитесь, что прокладка сжимается равномерно.

- ПРОХОД 2 Последовательность крутящего момента: крутящий момент не более 60 % от конечного значения крутящего момента.

- ПРОХОД 3 Последовательность крутящего момента: крутящий момент до конечного значения крутящего момента (100 %).

После завершения трех основных проходов крутящего момента повторите затяжку гаек по крайней мере один раз, используя окончательный крутящий момент «КРЕСТ-КРЕСТ», пока гайка не перестанет вращаться.

Для удобства нумерация болтов должна быть выполнена по часовой стрелке вокруг фланца в следующей последовательности.

В таблице ниже показана последовательность крутящего момента для фланцев с болтами от 4 до 32.

| Количество болтов/шпилек | Последовательность затяжки болтов | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 4 болта Фланец | 8 болтов Фланец | 1,5,3 ,7,2,6,4,8 | |||||||

| 12 болтов Фланец | 1,7,4,10,2,8,5,11,3,9,6,12 | ||||||||

| 16 болтов Фланец | 1,9,5,13,3,11,7,15,2,10,6,14,4,12,8,16 | ||||||||

| 20 болтов Фланец | 1,11,6,16,3,13,8,18,5,15,10,20,2,12,7,17,4,14,9,19 | ||||||||

| 24 болта Фланец | 1,13,7,19,4,16,10,22,2,14,8,20,5,17,11,23,6,18,12,24,3,15 ,9,21 | ||||||||

| 28 болт Фланец | 1,15,8,22,4,18,11,25,6,20,13,27,2,16,9,23,5,19,12 ,26,3,17,10,24,7,21,14,28 | ||||||||

| 32 болта Фланец | 1,17,9,25,5,21,13,29,3,19,11,27 ,7,23,15,31,2,18,10,26,6,22,14,30,8,24,16,32,4,20,12,28 | 9Таблица крутящих моментов для фланцев класса 150||||||||

Болтовые материалы: ASTM A193 классов B7 и B7M, ASTM A320 классов L7, L7M и L43. | |||||||||

| Тип прокладки: Графитовая прокладка с выступом | |||||||||

| Смазка для болтов Molykote 1000 (µ = 0,11) | |||||||||

| Размер в дюймах | Размер в мм | Кол-во болтов | Диам. | Тип резьбы | Напряжение болта фунт/дюйм2 | Момент затяжки фунт-сила-фут. | Крутящий момент Нм | ||

| 1/2 | 15 | 4 | ½” | UNC | 2 20 2 | 2 | 30 | ||

| 3/4 | 20 | 4 | ½ | UNC | 30 000 | 26 | 36 | ||

| 1 | 35 | 4 | ½” | UNC | 33 000 | 29 7 | 40 | 4 | ½” | UNC | 50 000 | 44 | 60 |

| 2 | 50 | 4 | 5/8” | UNC | 50 9000 8 | 077 117||||

| 3 | 80 | 4 | 5/8” | UNC | 50 000 | 86 | 117 | ||

| 4 | 100 | 70077 8 9 0/8 50 0077 UNC40 000 | 69 | 93 | |||||

| 6 | 150 | 8 | ¾” | UNC | 45 000 | 137 | 185 | ||

| 70 70 | 8 | ¾” | UNC | 45 000 | 137 | 185 | |||

| 10 | 250 | 12 | 7/8 дюйма | UNC | 40 000 7 907 7 | 900 7 263||||

| 12 | 300 | 12 | 7/8” | UNC | 40 000 | 194 | 263 | ||

| 14 | 350 | 12 | 8 1” 78 | 41 000 | 296 | 401 | |||

| 16 | 400 | 16 | 1 дюйм | UN8 | 40 000 | 289 | 392 | 9007 | |

| 450 | 16 | 1 1/8” | UN8 | 40 000 | 421 | 571 | |||

| 20 | 500 | 20 | 1 1/8” | UN8 | 40 000 70 70 70 7 5 0 0 7 8 9 0 0 7 0 7 8 9 0 0 7 0 71 | ||||

| 24 | 600 | 20 | 1 ¼” | UN8 | 40 000 | 588 | 797 | ||

Таблица крутящего момента для фланца класса 300

7

423 Материалы фланцев: ASTM A105, ASTM A182, сорта F50 и F51, ASTM A350, сорта LF2 и LF3, ASTM A694 класс F52

фунт/дюйм2

фунт-сила-фут.

Н·м

Таблица крутящих моментов для фланцев класса 600

| Материалы фланцев : ASTM A105, ASTM A182 марки F50 и F51, ASTM A350 марки LF2 и LF3, ASTM A694 марки F52 и F60 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Тип прокладки: Спирально-навитое и кольцевое соединение | ||||||||||||

| Смазка для болтов Molykote 1000 (µ = 0,11) | ||||||||||||

| Размер в дюймах | № из 8 болтов | Размер в мм | Болт диам. | Тип резьбы | Напряжение болта фунт/дюйм2 | Момент затяжки фунт-сила-фут. | Крутящий момент Н·м | |||||

| 1/2 | 15 | 4 | ½” | UNC | 390,0087 | 48 | ||||||

| 3/4 | 20 | 4 | ½” | UNC | 40 9000 8 | 077 94|||||||

| 1 | 35 | 4 | ½” | UNC | 40 000 | 69 | 94 | |||||

| 1 ½ | 40 | 4 7 UNC | 7 8 1/2”45 000 | 137 | 185 | |||||||

| 2 | 50 | 4 | 5/8 дюйма | UNC | 50 000 | 86 | 117 | |||||

| 8 | 077 45/8” | UNC | 45 000 | 137 | 185 | |||||||

| 4 | 100 | 8 | 5/8” | UNC | 45 000 | 218 9007 | ||||||

| 6 | 150 | 8 | ¾” | UNC | 45 000 | 325 | 441 | |||||

| 8 | 200 | 8 | 7 7 ¾” | 9007 0,000526 | 714 | |||||||

| 10 | 250 | 12 | 7/ 8” | UNC | 45 000 | 662 | 897 | |||||

| 12 | 300 | 7 8 | UNC | 45 000 | 662 | 897 | ||||||

| 14 | 350 | 12 | 1” | UN8 | 45 000 | 807 | 9077||||||

| 16 | 400 | 16 | 1 дюйм | UN8 | 45 000 | 1175 | 1593 | |||||

| 18 | 450 | 16 | 1 1/8 дюйма | UN8 | 1500780 | 2044 | ||||||

| 20 | 500 | 20 | 1 1/8” | UN8 | 45 000 | 1507 | 2044 | |||||

| 24 | 20 | 1 ¼” | UN8 | 45 000 | 2354 | 3191 | Таблица моментов затяжки для фланцев класса||||||

Материалы болтовых соединений: ASTM A193, сорта B7 и B7M, ASTM A320, классы L7, L7M и L43. | ||||||||||||

| Тип прокладки: спирально-кольцевое соединение | ||||||||||||

| Смазка для болтов Molykote 1000 (µ = 0,11) | Болт диам. | Тип резьбы | Напряжение болта фунт/дюйм2 | Момент затяжки фунт-сила-фут. | Крутящий момент Нм | |||||||

| 1/2 | 15 | 4 | ½” | UNC | 40 000 | 121 7090 8 165077 | ||||||

| 3/4 | 20 | 4 | ½” | UNC | 40 000 | 121 | 165 | |||||

| 1 | 35 | 4 | ½” | 707 UNC 707194 | 263 | |||||||

| 1 ½ | 40 | 4 | ½” | UNC | 45 000 | 325 | 441 | |||||

| 2 | 50 | 49007 8 8”UNC | 40 000 | 194 | 263 | |||||||

| 3 | 80 | 4 | 5/8 дюйма | UNC | 50 000 | 243 | 329 | 7007 9007|||||

| 8 | 5/8” | UNC | 45 000 | 474 | 642 | |||||||

| 6 | 150 | 8 | ¾” | UNC 7 7078 | 50 26714 | |||||||

| 8 | 200 | 8 | ¾” | UNC | 45 000 | 894 | 1213 | |||||

| 10 | 250 | 12 | 907 7 0777 07/8” 07850 000 | 994 | 1347 | |||||||

| 12 | 300 | 12 | 7/8” | UNC | 50 000 | 994 | 1347 907 4 10079 | |||||

| 350 | 12 | 1 дюйм | UN8 | 50 000 | 1306 | 1770 | ||||||

| 16 | 400 | 16 | 1” | UN8 | 50,000 | 58 079 0077 167 1|||||||

| 18 | 450 | 16 | 1 1/8” | UN8 | 50 000 | 2615 | 3545 | |||||

| 20 | 500 | 7 18 8 90 | UN8 | 50 000 | 3195 | 4332 | ||||||

| 24 | 600 | 20 | 1 ¼” | UN8 | 45 000 | 5713 | 7746 | |||||

| Материалы фланца: ASTM A105, ASTM A182 марки F50 и F51 , ASTM A350 сорта LF2 и LF3, ASTM A694 класса F52, F60 и F65 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Материалы болтовых соединений: ASTM A193, классы B7 и B7M, ASTM A320, классы L7, L7M и L43. | ||||||||||||

| Тип прокладки: спирально-кольцевое соединение | ||||||||||||

| Смазка для болтов Molykote 1000 (µ = 0,11) | Болт диам. | Тип резьбы | Напряжение болта фунт/дюйм2 | Момент затяжки фунт-сила-фут. | Крутящий момент Нм | |||||||

| 1/2 | 15 | 4 | ½” | UNC | 7 20 000 | 810078165 | ||||||

| 3/4 | 20 | 4 | ½” | UNC | 45 000 | 137 | 185 | |||||

| 1 | 35 | ½ 0 | 0077 UNC45 000 | 218 | 296 | |||||||

| 1 ½ | 40 | 4 | ½” | UNC | 50 000 | 361 | 489 | 5 | ||||

| 4 | 5/8” | UNC | 50 000 | 243 | 329 | |||||||

| 3 | 80 | 4 | 5/8” | UNC | 50 000 | 70077 70 8 8|||||||

| 4 | 100 | 8 | 5/8” | UNC | 50 000 | 735 | 997 | |||||

| 6 | 150 | 8 7 | 8 ¾” 9007 0077 50 000 | 994 | 1347 | |||||||

| 8 | 200 | 8 | ¾ | UNC | 50 000 | 1675 | 2271 | |||||

| 10 | 250 | 8 12 | UNC | 50 000 | 2615 | 3545 | ||||||

| 12 | 300 | 12 | 7/8” | UNC | 50 000 | 9 73193 900 078 | ||||||

| 14 | 350 | 12 | 1” | UN8 | 45 000 | 4133 | 5603 | |||||

| 16 | 400 | 16 | 1” | UN8 785713 | 7746 | |||||||

| 18 | 450 | 16 | 1 1/8” | UN8 | 45 000 | 7652 | 10375 | 20 | 1 1/8” | UN8 | 45 000 | 9986 | 13539 |

| 24 | 600 | 20 | 1 ¼ дюйма | UN8 | 8 | 21670 | ||||||

Таблица крутящего момента для фланца класса 2500

Материалы фланцев: ASTM A105, ASTM A182 сорта F50 и F51, ASTM A350 сорта LF2 и LF3, ASTM A694 сорта F52, F60 и F65 7 и B7M, ASTM А320 марок Л7, Л7М и Л43. |

|---|

Фланцевые болты должны иметь недостаточную длину, чтобы можно было использовать оборудование для натяжения болтов или лопатки, прокладки, капельные кольца и межфланцевые клапаны, а также соответствующие дополнительные прокладки.

Фланцевые болты должны иметь недостаточную длину, чтобы можно было использовать оборудование для натяжения болтов или лопатки, прокладки, капельные кольца и межфланцевые клапаны, а также соответствующие дополнительные прокладки.