Тесты по устройству автомобиля

Вопросы с ответами по курсу «Автоподготовка» к тестовому контролю

Правильные ответы в тесты обозначены » + «

1. Из каких основных частей состоит автомобиль

+1. Двигатель, кузов, шасси.

2. Двигатель, трансмиссия, кузов.

3. Двигатель, шасси, рама.

4. Ходовая часть, двигатель, кузов.

5. Шасси, тормозная система, кузов.

2 Тест. Как расшифровывается ВАЗ 21011

1. Волынский автозавод, объем двигателя 1.8л, седан, 11 модель.

+2. Волжский автомобильный завод, легковой, объем двигателя до 1.8л, 11 модель.

3. Волжский автомобильный завод, фургон, объем двигателя 1.4л, 11 модель.

4. . Волжский автомобильный завод, модель 21, объем двигателя 1.1 л.

5. Волжский автомобильный завод, фургон.

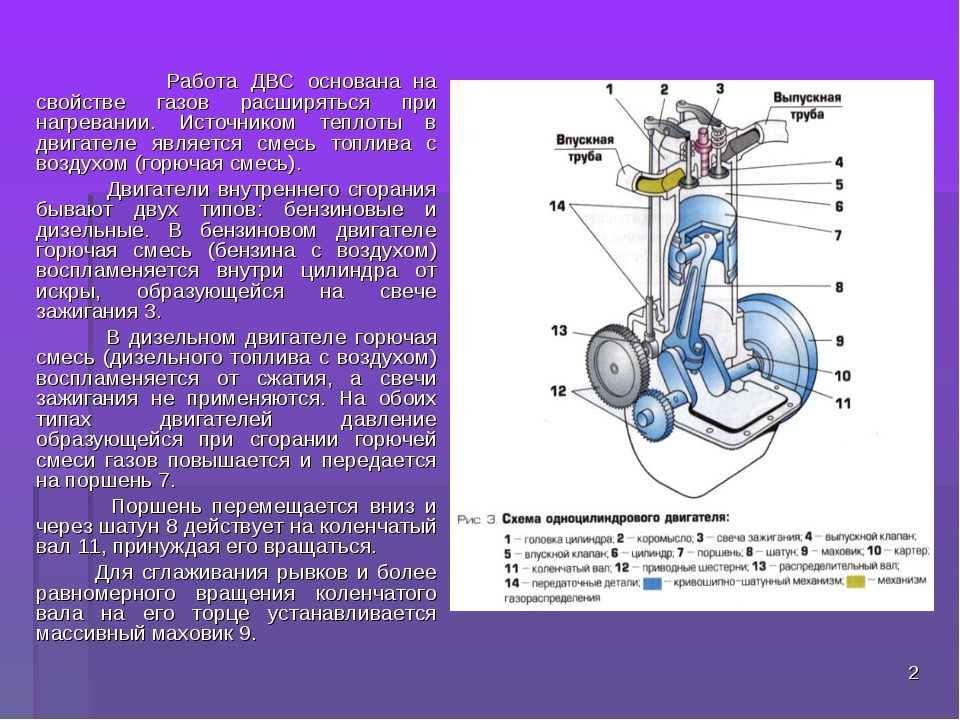

3. Виды двигателей внутреннего сгорания в зависимости от типа топлива.

1. Бензин, дизельное топливо, газ.

2. Бензин, сжиженный газ, дизельное топливо.

+3. Жидкое, газообразное, комбинированное.

4. Комбинированное, бензин, газ.

5. Дизельное топливо, твердое топливо, бензин.

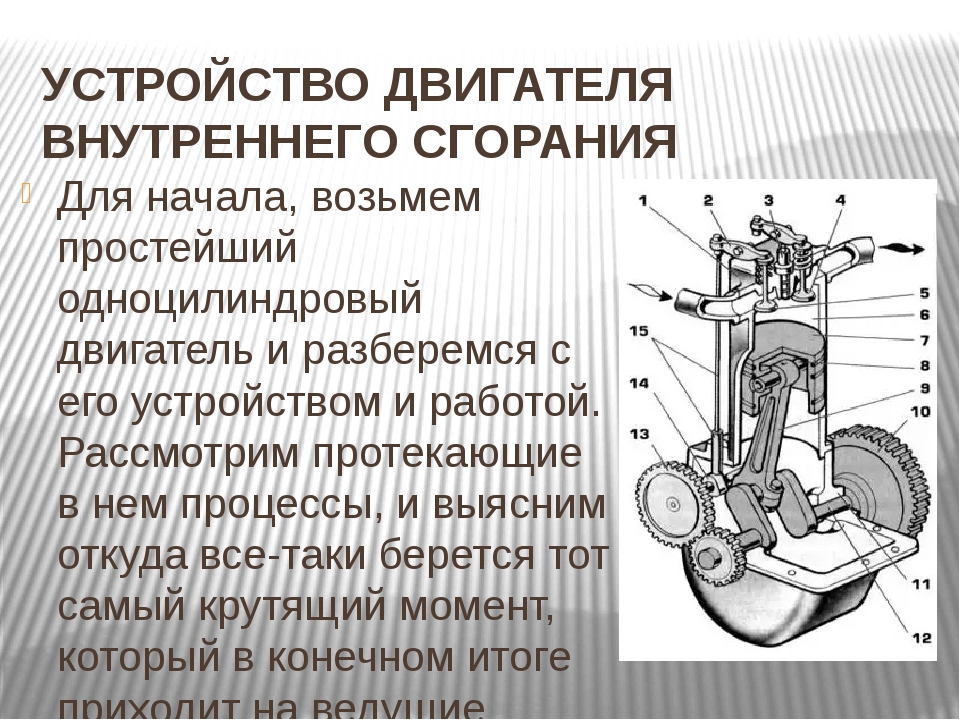

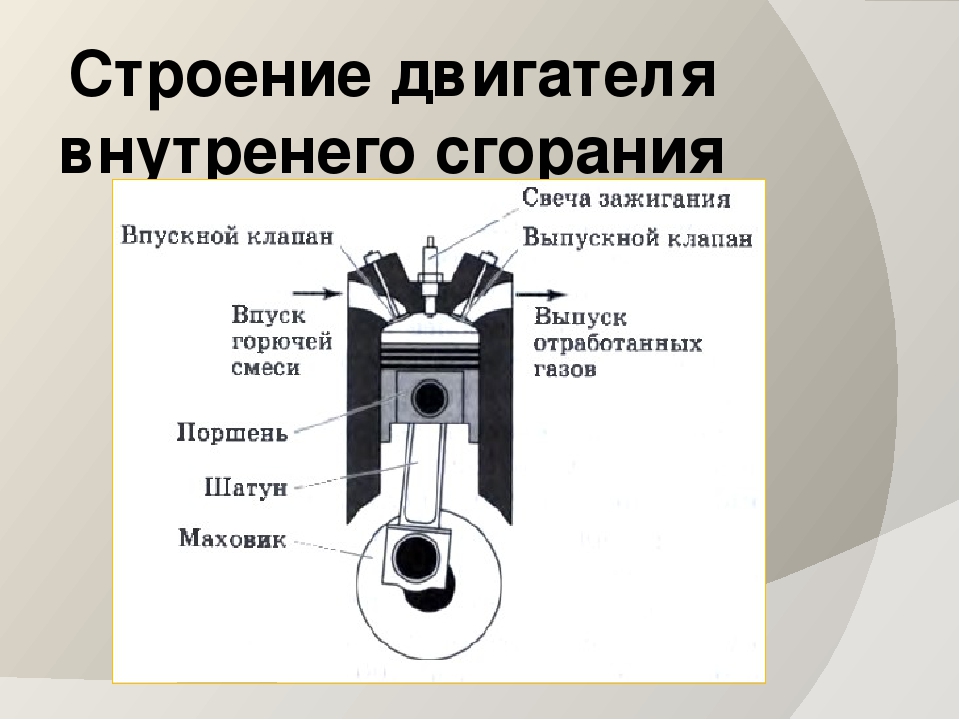

4. Перечислите основные детали ДВС.

1. Коленчатый вал, задний мост, поршень, блок цилиндров.

+2. Шатун, коленчатый вал, поршень, цилиндр.

3.Трансмиссия, поршень, головка блока, распределительный вал.

4. Поршень, головка блока, распределительный вал.

5. Трансмиссия, головка блока, распределительный вал.

5. Что называется рабочим объемом цилиндра.

+1. Объем цилиндра освобождаемый поршнем при движении от ВМТ к НМТ.

2. Объем цилиндра над поршнем в ВМТ.

3. Объем цилиндра над поршнем в НМТ.

4. Сумма рабочих объемов двигателя.

5. Количество цилиндров в двигателе.

6. Что называется литражом двигателя.

1. Сумма полных объемов всех цилиндров двигателя.

+2. Сумма рабочих объемов всех цилиндров двигателя.

3. Сумма объемов камер сгорания всех цилиндров двигателя.

4. Количество цилиндров в двигателе.

5. Размер головки блока.

7. Что показывает степень сжатия.

1. Отношение объема камеры сгорания к полному объему цилиндра.

2. Разницу между рабочим и полным объемом цилиндра.

3. Отношение объема камеры сгорания к рабочему объему.

+4. Во сколько раз полный объем больше объема камеры сгорания.

5. Расстояние от поршня до коленчатого вала.

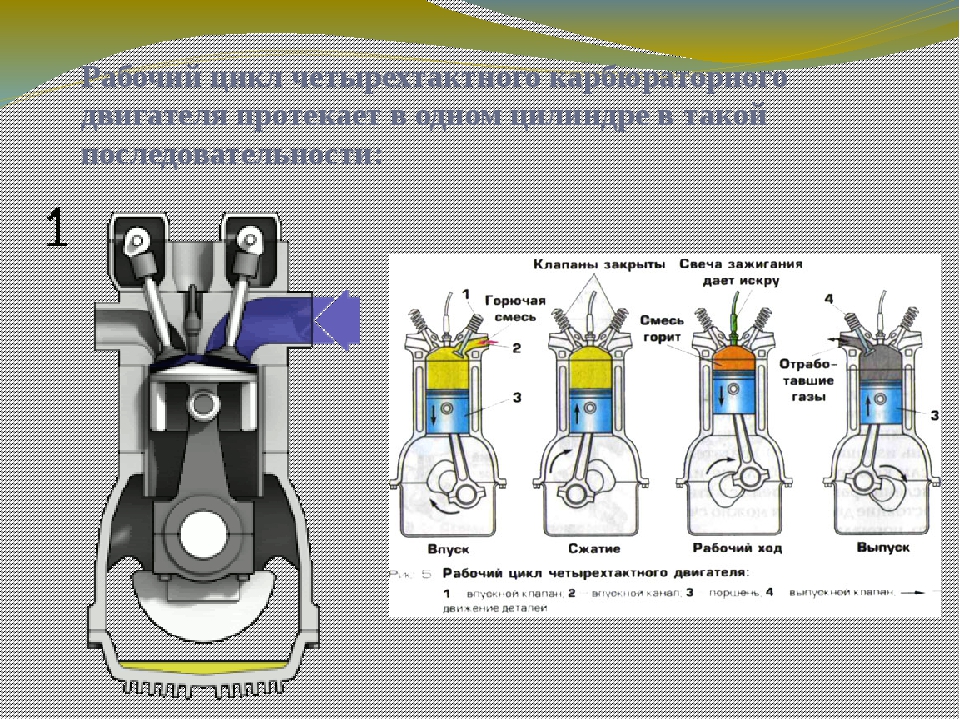

8. Что поступает в цилиндр карбюраторного двигателя при такте «впуск»

1. Сжатый, очищенный воздух.

2. Смесь дизельного топлива и воздуха.

3. Очищенный и мелко распыленный бензин.

+4. Смесь бензина и воздуха.

5. Очищенный газ.

9. За счет чего воспламеняется горючая смесь в дизельном двигателе.

1. За счет форсунки.

+2. За счет самовоспламенения.

3. С помощью искры которая образуется на свече.

4. За счет свечи накаливания.

5. За счет давления сжатия

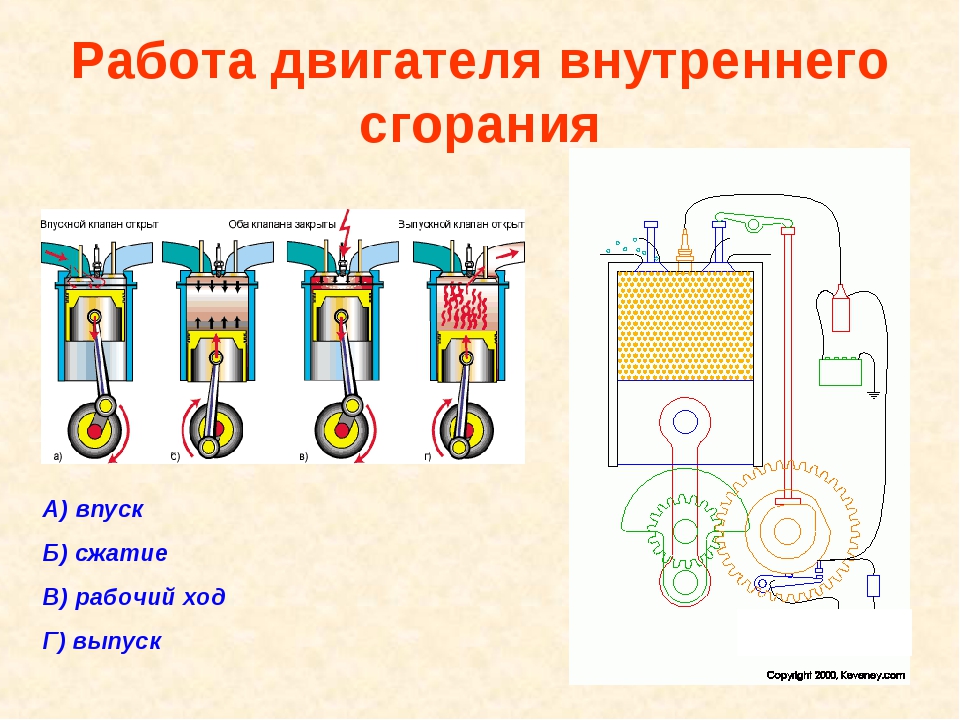

10. В какой последовательности происходят такты в 4-х тактном ДВС.

1. Выпуск, рабочий ход, сжатие, впуск.

2. Выпуск, сжатие, рабочий ход, впуск.

+3. Впуск, сжатие, рабочий ход, выпуск.

4. Впуск, рабочий ход, сжатие, выпуск.

5. Выпуск, рабочий ход, впуск.

11. Перечислите детали которые входят в КШМ.

1. Блок цилиндров, коленчатый вал, шатун, клапан, маховик.

+2. Головка блока, коленчатый вал, шатун, поршень, блок цилиндров.

3. Головка блока, коленчатый вал, поршневой палец, распред. вал.

4. Блок цилиндров, коленчатый вал, шатун, термостат, поршневой палец, поршень.

5. Коленчатый вал, шатун, термостат, поршневой палец, поршень.

12. К чему крепиться поршень.

К чему крепиться поршень.

1. К коленчатому валу при помощи поршневого пальца.

2. К шатуну при помощи болтов крепления.

3. К маховику при помощи цилиндров.

+4. К шатуну при помощи поршневого пальца.

5. К головке блока.

13. Назначение маховика.

1. Отдавать кинетическую энергию при запуске двигателя.

+2. Накапливать кинетическую энергию во время рабочего хода.

3. Соединять двигатель и стартер.

4. Преобразовывать возвратно-поступательное движение во вращательное.

5. Обеспечивать подачу горючей смеси.

14. Какие детали соединяет шатун.

+1. Поршень и коленчатый вал.

2. Коленчатый вал и маховик.

3. Поршень и распределительный вал.

4. Распределительный вал и маховик.

5. Блок цилиндров и поршень

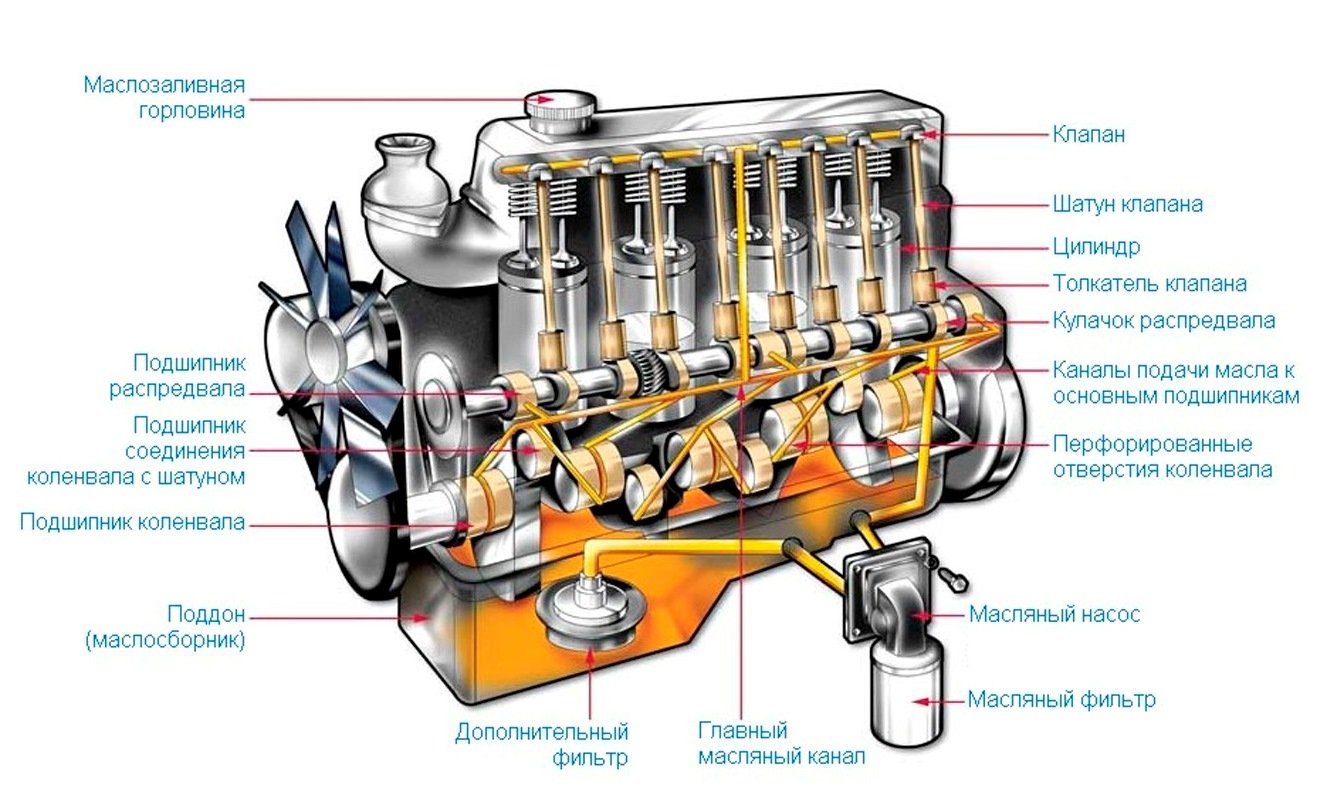

15. Как подается масло к шатунным вкладышам коленчатого вала.

1. Под давлением по каналам в головке блока цилиндров.

2. Под давлением по каналам в коленчатом и распределительном валах.

3. Разбрызгиванием от масляного насоса.

+4. Под давлением от масляного насоса по каналам в блоке цилиндров и коленчатом валу.

5. Через масляный насос.

16.Какое давление создает масленый насос.

+1. 0.2-0.5 МПа.

2. 2-5 МПа.

3. 20-50 МПа.

4. 10-20 МПа.

5. 1-9 МПА.

17. Назначение редукционного клапана масленого насоса.

1. Ограничивает температуру масла, что бы двигатель не перегрелся.

+2. Предохраняет масленый насос от разрушения при повышении давления масла.

3. Предохраняет масленый насос от разрушения при повышении температуры масла в двигателе.

4. Подает масло к шатунным вкладышам.

5. Подает масло в радиатор.

18.Тест. Через сколько километров пробега автомобиля, необходимо производить замену масла.

1. Через 5 000км.

2. Через 12 000-14 000км.

3. Через 20 000км.

+4. Через 10 000 км.

19. За счет чего производится очистка масла в центробежном фильтре тонкой очистки.

1. За счет фильтрования масла через бумажный фильтр.

+2. За счет центробежных сил действующих на частички грязи.

3. За счет центробежных сил действующих на вращающийся ротор.

4. За счет прохождения масла через фильтр.

5. За счет центробежных сил действующих на вращающийся вал.

20. Перечислите способы подачи масла к трущимся частям ДВС. Тесты на знание устройства автомобиля.

+1. Разбрызгиванием, под давлением, комбинированно.

2. Разбрызгиванием, под давлением, совмещенная.

3. Комбинированный, термосифонный, принудительный.

4. Масленым насосом и разбрызгиванием.

5. Разбрызгиванием, под давлением.

21. Каким способом смазываются наиболее нагруженные детали ДВС.

+1. Под давлением.

2. Разбрызгиванием.

3. Комбинированным.

4. Под давлением и разбрызгиванием.

5. Через масляный фильтр.

22. Назначение термостата.

1. Ограничивает подачу жидкости в радиатор.

2. Служит для сообщения картера двигателя с атмосферой.

+3. Ускоряет прогрев двигателя и поддерживает оптимальную температуру.

4. Снижает давление в системе охлаждения и предохраняет детали от разрушения при повышении давления.

5. Служит для сообщения картера двигателя с камерой сгорания.

23. За счет чего циркулирует жидкость в принудительной системе охлаждения.

1. За счет разности плотностей нагретой и охлажденной жидкости.

2. За счет давления создаваемого масленым насосом.

+3. За счет напора создаваемого водяным насосом.

4. За счет давления в цилиндрах при сжатии.

5. За счет давления создаваемого насосом.

24. Перечислите наиболее вероятные причины перегрева двигателя.

+1. Поломка термостата или водяного насоса.

2. Применение воды вместо антифриза.

3. Недостаточное количество масла в картере двигателя.

4. Поломка поршня или шатуна.

25. Назначение парового клапана в пробке радиатора.

1. Для выпуска отработавших газов.

2. Для сообщения картера двигателя с атмосферой.

3. Для предохранения радиатора от разрушения.

+4. Для повышения температуры кипения воды.

5. Для сообщения картера двигателя с цилиндром.

26. К чему может привести поломка термостата.

+1. К перегреву или медленному прогреву двигателя.

2. К повышенному расходу охлаждающей жидкости.

3. К повышению давления в системе охлаждения.

4. К внезапной остановке двигателя.

27. Что входит в большой круг циркуляции жидкости в системе охлаждения.

1. Радиатор, термостат, рубашка охлаждения, масленый насос.

+2. Рубашка охлаждения, термостат, радиатор, водяной насос.

3. Рубашка охлаждения, термостат, радиатор.

4. Радиатор, термостат, рубашка охлаждения, расширительный бачок, водяной насос.

5. Термостат, рубашка охлаждения, расширительный бачок, водяной насос.

28. Что входит в малый круг циркуляции жидкости в системе охлаждения.

1. Радиатор, водяной насос, рубашка охлаждения.

2. Рубашка охлаждения, термостат, радиатор.

+3. Рубашка охлаждения, термостат, водяной насос.

4. Шатун, поршень и радиатор.

5. Радиатор, водяной насос, рубашка охлаждения, поршень.

29. Назначение карбюратора.

1. Поддерживает оптимальный тепловой режим двигателя в пределах 80-95 град С.

+2. Приготовление и подача горючей смеси в цилиндры.

3. Предназначен для впрыскивания бензина в цилиндры под давлением 18МПа.

4. Создание давления впрыска в пределах 15-18 МПа за счет плунжерной пары.

30. Какая горючая смесь называется нормальной.

+1. В которой соотношение воздуха и бензина в пределах 15 к 1.

2. В которой соотношение воздуха и бензина в пределах 17 к 1.

3. В которой соотношение воздуха и бензина в пределах 13 к 1.

4. В которой воздуха больше чем бензина.

5. В которой бензин находится в жидком состоянии.

31. Назначение системы холостого хода в карбюраторе.

1. Подача дополнительной порции топлива при пуске двигателя. Воздушная заслонка закрыта.

+2. Обеспечение устойчивой работы двигателя без нагрузки при малых оборотах коленчатого вала. Дроссельная заслонка закрыта.

3. Подача дополнительной порции топлива при резком открытии дроссельной заслонки.

4. Приготовление обедненной смеси на всех режимах работы двигателя.

32. Назначение экономайзера в карбюраторе.

1. Приготовление нормальной смеси при прогреве двигателя.

2. Приготовление обедненной смеси при плавном увеличении нагрузки двигателя.

3. Приготовление обогащенной смеси при резком открытии дроссельной заслонки.

+4. Приготовление обогащенной смеси при плавном увеличении нагрузки двигателя.

5. Приготовление нормальной смеси при запуске двигателя.

33. Какой заслонкой в карбюраторном двигателе управляет водитель при нажатии на педаль «газа».

1. Воздушной.

+2. Дроссельной.

3. Вначале открывается дроссельная затем воздушная заслонки.

4. Дополнительной заслонкой.

5. Заслонкой расположенной на блоке цилиндров.

34. Назначение инжектора в инжекторном ДВС.

+1. Впрыск топлива во впускной трубопровод на впускной клапан.

2. Впрыск топлива в выпускной трубопровод на впускной клапан.

3. Приготовление горючей смеси определенного состава в зависимости от режима работы двигателя.

4. Впуск топлива в выпускной трубопровод на впускной клапан.

5. Впрыск топлива в выпускной трубопровод на выпускной клапан.

35. Где расположен топливный насос в инжекторном двигателе.

1. Между баком и карбюратором.

+2. В топливном баке.

3. Между фильтрами «тонкой» и «грубой» очистки.

4. Во впускном трубопроводе.

5. В головке блока.

36. Под каким давлением впрыскивается топливо инжектором.

1. 2,8-3,5 МПа.

2. 14-18 МПа.

+3. 0.28-0.35МПа.

4. 10-20 МПа.

5. 100-200 МПа.

37. Что управляет впрыском топлива в инжекторе.

+1. Электронный блок управления.

2. Топливный насос высокого давления.

3. Регулятор давления установленный на топливной рампе.

4. Специальный топливный насос.

5. Распределитель зажигания.

38. За счет чего происходит впрыск топлива в инжекторе.

1. За счет сжатия пружины удерживающей иглу инжектора.

+2. За счет открытия электромагнитного клапана инжектора.

3. За счет давления создаваемого ТНВД.

4. За счет расхода воздуха.

5. За счет давления газов.

39. Где образуется рабочая смесь в дизельном двигателе.

+1. В цилиндре двигателя.

2. Во впускном трубопроводе при подаче топлива форсункой.

3. В карбюраторе при открытой воздушной заслонке.

4. В камере сгорания.

5. В блоке цилиндров.

40. Назначение форсунки в дизельном двигателе.

1 Для впрыска мелкораспыленного топлива в камеру сгорания при впуске.

2. Приготовление горючей смеси оптимального состава и подачу ее в цилиндры.

+3. Для впрыска мелкораспыленного топлива в камеру сгорания при сжатии.

4. . Подача топлива во впускной трубопровод.

41. Какое значение имеет давление открытия форсунки в дизельном двигателе.

+1. 17.5-18 МПа.

2. 10-12 МПа.

3. 1.75-1. 80 МПа.

80 МПа.

4. 2.5-3.5 МПа.

5. 130 Мпа.

42. Назначение ТНВД.

1. Приготовление горючей смеси определенного состава в зависимости от нагрузки на двигатель и частоты вращения коленчатого вала.

+2. Для подачи в форсунки двигателя определенной дозы топлива в определенный момент и под требуемым давлением.

3. Для смешивания воздуха и дизельного топлива в камере сгорания цилиндра.

4. Для подачи горючей смеси в двигатель.

5. Для смешивания бензина и воздуха.

43. Тесты по устройству автомобиля. Что является основными деталями ТНВД.

1. Игла форсунки которая тщательно обрабатывается и притирается к корпусу.

+2. Плунжерная пара состоящая из притертых между собой плунжера и гильзы.

3. Гильза цилиндра и поршень с поршневыми кольцами.

4. Поршень и цилиндр.

5. Гильза и блок цилиндров.

44. Какой зазор между плунжером и гильзой в топливном насосе высокого давления.

+1. 0.001-0.002 мм

2. 0.1-0.2 мм.

3. 1-2 мм

4. 0.15-0.25 мм

5. 1-2 мм.

45. Какое движение совершает плунжер в топливном насосе высокого давления.

1. Вращательное.

+2. Возвратно-поступательное.

3. Круговое под действием кулачкового вала.

4. Сложное.

5. Центробежное.

46. Что зажигает газ в дизельном двигателе при переводе его на газ.

1. Свеча накаливания.

2. Искровая свеча зажигания.

+3. Самовоспламенение небольшой дозы дизельного топлива.

4. Искра возникающая между электродами свечи.

5. Специальный факел.

47. Что входит в систему питания дизельного двигателя.

+1. Топливный бак, топливоподкачивающий насос, топливный фильтр, ТНВД, форсунки, воздушный фильтр.

2. Топливный бак, топливоподкачивающий насос, топливный фильтр, карбюратор, форсунки, воздушный фильтр, глушитель.

3. Топливоподкачивающий насос, топливный фильтр, форсунки, воздушный фильтр, топливный бак.

4. Топливный фильтр, форсунки, воздушный фильтр, топливный бак.

48. Чему равняется степень сжатия в дизельном двигателе.

1. 7-10.

2. 20-25.

+3. 15-16.

4. 4-5.

5. 35.

49. Назначение аккумуляторной батареи в автомобиле.

1.Для накопления электрической энергии во время работы двигателя.

+2. Для питания бортовой сети автомобиля при неработающем двигателе и запуска двигателя.

3. Для создания необходимого крутящего момента при запуске двигателя.

4. Для поддержания необходимого напряжения.

5. Для увеличения силы тока.

50. От чего получает вращение генератор переменного тока в ДВС.

1. От распределительного вала ДВС.

+2. От коленчатого вала ДВС.

3. От специального эл. двигателя получающего эл. энергию от аккумулятора.

4. От распределительного вала.

5. От заднего привода.

51. От чего зависит напряжение вырабатываемое генератором.

+1. От частоты вращения ротора и силы тока в обмотке возбуждения.

2. От скорости движения автомобиля и напряжения аккумулятора.

3. От силы тока в силовой обмотке и плотности электролита.

4. От уровня электролита и степени заряженности АКБ.

5. От скорости движения автомобиля.

52. Назначение реле-регулятора.

1. Изменять силу тока в идущего на зарядку АКБ.

2. Ограничивать напряжение поступающее на зарядку аккумулятора.

+3. Ограничивать напряжение выдаваемое генератором.

4. Увеличивать ток.

5. Увеличивать напряжение.

53. Для чего предназначен транзистор в контактно-транзисторном реле.

1. Для выпрямления переменного тока, вырабатываемого генератором.

2. Для усиления силы тока в обмотке возбуждения генератора.

+ 3. Для уменьшения силы тока проходящего через контакты реле.

4. Для поддержки напряжения в пределах 13-14 В.

5. Для усиления силы тока в обмотке возбуждения стартера.

54. Назначение катушки зажигания в контактно — транзисторной системе зажигания.

1. Разрывать цепь низкого напряжения и распределять высокое напряжение по свечам.

+2. Трансформировать низкое напряжение (12в) в высокое (20 000в)

3. Изменять по величине и направлению напряжение выдаваемое аккумуляторной батареей.

4. Снижать силу тока проходящего через контакты прерывателя-распределителя.

5. Снижать напряжение в сети.

55 Назначение контактов в прерывателе-распределителе контактной системы зажигания.

+1. Прерывать цепь низкого напряжения.

2. Прерывать цепь высокого напряжения.

3. Распределять высокое напряжение по свечам.

4. Запускать двигатель.

5. Выключать подачу тока в цепь.

56. Назначение прерывателя-распределителя в контактно — транзисторной системе зажигания.

1. Разрывать цепь низкого напряжения и распределять высокое напряжение по свечам.

2. Трансформировать низкое напряжение (12в) в высокое (20 000в)

+3. Управлять током идущим на базу транзистора и распределять высокое напряжение по свечам.

4 Разрывать цепь высокого напряжения и распределять высокое напряжение по свечам.

5. Разрывать цепь и распределять высокое напряжение по свечам.

57. Какой угол называют углом опережения зажигания.

1. Угол поворота коленчатого вала от ВМТ до НМТ.

2. Угол поворота коленчатого вала от момента появления искры до прихода поршня в НМТ.

+3. Угол поворота коленчатого вала от момента появления искры до прихода поршня в ВМТ.

4. Угол наклона поршня в цилиндре.

5. Угол между коленчатым валом и поршнем.

58. Как меняется угол опережения зажигания при повышении частоты вращения коленчатого вала.

+1. Увеличивается.

2. Остается без изменения.

3. Уменьшается на 5 градусов.

4. Не изменяется.

5. Резко уменьшается.

59. Какой регулятор меняет угол опережения зажигания при повышении частоты вращения коленчатого вала.

1. Вакуумный.

+2. Центробежный.

3. Октан –корректор.

4. Всережимный.

5. Регулировочный.

60. Что входит в цепь высокого напряжения в бесконтактно — транзисторной системе зажигания.

+1. Вторичная обмотка катушки зажигания, прерыватель-распределитель провода высокого напряжения, свеча.

2. Вторичная обмотка катушки зажигания, прерыватель-распределитель, датчик Холла, свечи.

3. Первичная обмотка катушки зажигания, прерыватель-распределитель провода высокого напряжения, свеча.

4. Катушки зажигания, прерыватель-распределитель провода высокого напряжения, свеча.

5. Первичная обмотка, прерыватель-распределитель провода высокого напряжения, свеча.

конструкция, отличия и применяемость на двигатели Ваз.. Статьи компании «АвтоКлюч-63»

Поршневая группа двигателя включает в себя: поршень, поршневые кольца и поршневой палец.

Общая конструкция поршневой группы сложилась еще в период появления первых двигателей внутреннего сгорания. С тех пор ни один из элементов поршневой группы не утратил своего функционального назначения.

Поршень, является наиболее важным элементом любого двигателя внутреннего сгорания.

Именно на эту деталь, выпадает основная нагрузка по преобразованию энергии расширяющихся газов в энергию вращения коленчатого вала. Свойства, которыми должен обладать поршень, трудно совместимы и технически тяжело реализуются.

Требования, которым должна соответствовать эта деталь:- температура в камере сгорания может достигать более 2000°С а температура поршня, без риска потери прочности материала, не должна превышать 350°С

- после сгорания бензино-воздушной смеси, давление в камере сгорания может достигать 80 атмосфер.

При таком давлении, оказываемое на днище усилие, будет составлять свыше 4-х тонн. Толщина стенок и днища поршня должна обеспечивать возможность выдерживать значительные нагрузки. Но любое увеличение массы изделия приводит к увеличению динамических нагрузок на элементы двигателя, что в свою очередь, ведет к усилению конструкции и росту массы двигателя;

- зазор между поршнем и поверхностью цилиндра должен обеспечивать эффективную смазку и возможность перемещения с минимальными потерями на трение. Но в тоже время зазор должен учитывать тепловое расширение и исключить возможность заклинивания.

- изготовление должно быть достаточно дешевым и отвечать условиям массового производства.

Очертания поршня за более сто пятидесятилетнюю историю двигателя внутреннего сгорания мало изменились.

В конструкции поршня можно выделить несколько зон, каждая из которых, имеет свое функциональное назначение:

1) Днище поршня – поверхность, обращенная к камере сгорания. Днище, своим профилем, определяет нижнюю поверхность камеры сгорания.

Форма днища зависит от формы камеры сгорания, расположения клапанов, от особенности подачи топливо-воздушной смеси в камеру сгорания и объема самой камеры.

Днища разных моделей применяемых на двигателях ВАЗ приведены на рисунке:

Поршни ВАЗ 21213 и ВАЗ 21230 отличаются нанесенной маркировкой. Маркировка наносится на поверхность рядом с отверстием под поршневой палец. На поршне ВАЗ 21213 нанесены цифры -«213», на модели ВАЗ 2123 — «23».

На модели ВАЗ 21080, ВАЗ 21083, ВАЗ 21100 нанесена соответствующая маркировка — «08»,»083″, «10». Поршень 2108 имеет диаметр 76 мм , модели 21083 и 2110 — 82 мм.

Поршни ВАЗ 2112 и ВАЗ 21124, имеют соответствующую маркировку — «12»и «24» и отличаются глубиной выборки под клапана. Модели 21126 и 11194 отличаются диаметром.

2) Если углубления на днище увеличивают объем камеры сгорания, то для уменьшения объема применяют вытеснители. Вытеснителем называют объем металла, который находится выше плоскости днища.

Вытеснителем называют объем металла, который находится выше плоскости днища.

3) «Жаровым поясом» (огневым) называют расстояние от днища до канавки первого поршневого кольца. Чем ближе располагаются поршневые кольца к днищу, тем более высокой тепловой нагрузке они подвергаются, тем больше сокращается их ресурс.

4) Уплотняющий участок — это участок канавок, расположенных на боковой цилиндрической поверхности поршня. Канавки предназначены для установки поршневых колец. Поршневые кольца обеспечивают подвижное уплотнение. На всех моделях для двигателей ВАЗ, выполнены две канавки под компрессионные кольца и одна канавка под маслосъемное кольцо.

В канавке под маслосъемное кольцо есть отверстия, через которые отводится излишек масла во внутреннюю полость поршня. Уплотняющий участок выполняет еще одну очень важную функцию — через установленные поршневые кольца, осуществляется отвод значительной части тепла от поршня к цилиндру.

Если конструкция изделия не будет предусматривать эффективный отвод тепла от днища, то это приведет к его прогоранию.

По расчетам, через компрессионные кольца, передается до 60-70% выделенного тепла. Однако это требует плотного прилегания поршневых колец к цилиндру и к поверхностям канавок.

Для обеспечения работоспособности, торцевой зазор первого компрессионного кольца в канавке должен составлять 0,045-0,070 мм. Для второго компрессионного кольца зазор — 0,035-0,060 мм, для маслосъемного – 0,025-,0050 мм. Между внутренней поверхностью кольца и канавки должен быть радиальный зазор — 0,2-0,3 мм.

5) Головку поршня образуют днище и уплотняющая часть.

Расстояние от оси поршневого пальца до днища, называют компрессионной высотой поршня.

6) «Юбкой», называют нижнюю часть поршня. На этом участке находятся бобышки с отверстиями – место, куда устанавливается поршневой палец. Внешняя поверхность юбки, исполняет роль опорной и направляющей поверхности.

Внешняя поверхность юбки, исполняет роль опорной и направляющей поверхности.

Юбка обеспечивает соосность положения детали к оси цилиндра блока. Кроме того, боковая поверхность юбки участвует в передаче к цилиндру возникающих поперечных усилий.

На поверхность юбки (или на все изделие) могут наноситься защитные покрытия улучающие прирабатываемость и снижающих трение.

Покрытие слоем олова позволяет сгладить неточности профиля и предотвратить наволакивание алюминия на поверхности цилиндра. Могут применяться покрытия созданные на основе графита и дисульфида молибдена.

Другой способ, снижающий потери на трение – нанесение на юбке канавок специального профиля. Глубина канавок составляет 0,01-0,015 мм. При движении, канавки не только удерживают масло, но и создают гидродинамическую силу, которая препятствует контакту со стенками цилиндра.

Одним из факторов определяющих геометрию поршня, является необходимость снижения сил трения.

Для этого требуется обеспечение определенной толщины масляного слоя в зазоре между поршнем и стенками цилиндра. Причем маленький зазор повлечет за собой увеличение сил трения и как следствие повышение нагрева деталей и их ускоренный износ а возможно и заклинивание.

Слишком большой зазор, увеличит шумность двигателя, приведет к росту динамических нагрузок на сопрягаемые детали и будет способствовать их ускоренному износу. Поэтому величина зазора подбирается в соответствии с рекомендациями для конкретного типа двигателя.

В истории применения конструкций поршней для двигателей ВАЗ, просматриваются этапы влияния нескольких европейских конструкторских школ.

На первых моделях двигателей ВАЗ применяется «итальянская» конструкция. Поршни отличаются большой компрессионной высотой, широкой опорной поверхностью юбки. Поверхность изделия покрыта слоем олова.

В разработке последующих конструкций принимают участие немецкие компании. У поршней уменьшается компрессионная высота. На юбке применяется микропрофиль – специальный профиль канавок, для удержания смазки в зоне трения. Поршни моделей ВАЗ 21126 и ВАЗ 11194 получают Т-образный профиль и рассчитаны на установку «тонких» поршневых колец. Так внешне сравнивая модели от 2101 до 21126, можно получить представление об общих тенденциях совершенствования конструкции , основанных на новых научных разработках.

На юбке применяется микропрофиль – специальный профиль канавок, для удержания смазки в зоне трения. Поршни моделей ВАЗ 21126 и ВАЗ 11194 получают Т-образный профиль и рассчитаны на установку «тонких» поршневых колец. Так внешне сравнивая модели от 2101 до 21126, можно получить представление об общих тенденциях совершенствования конструкции , основанных на новых научных разработках.

В процессе работы, различные участки поршня нагреваются не равномерно, следовательно, и тепловое расширение будет больше там, где выше температура и больше объем металла. В связи с этим, на уровне днища размер выполняют меньшим, чем диаметр в средней части. Таким образом, в продольном сечении профиль будет коническим. Нижняя часть юбки тоже может иметь меньший диаметр. Это позволяет, при движении вниз, в пространстве между юбкой и цилиндром, создавать масляный клин, который улучшает центрирование в цилиндре.

Для компенсации тепловых деформаций, в поперечном сечении поршень выполнен виде овала. Это связано с тем, что в районе бобышек под поршневой палец сосредоточен значительный объем металла.

При нагреве, в плоскости поршневого пальца, расширение будет осуществляться в большей степени. Овальность и бочкообразность детали в холодном состоянии, позволяет иметь поршень, приближающийся к цилиндрической форме, при работающем двигателе.

Такая форма изделия создает сложности при контроле его диаметра. Фактический диаметр можно определить, только замеряя его в плоскости перпендикулярной оси отверстия под поршневой палец на определенном расстоянии от днища. При этом, для разных моделей это расстояние будет отличаться.

Тепловые нагрузки порождают еще одну проблему. Поршни изготавливают из алюминиевого кремнесодержащего сплава, а для блока цилиндров используют чугун. У этих материалов разная теплопроводность и разный коэффициент теплового расширения.

Это приводит к тому, что в начале работы двигателя, поршень нагревается и увеличивается в диаметре быстрее, чем увеличивается внутренний диаметр цилиндра. При и без того малых зазорах, это может приводить к повышенному износу цилиндров, а в худшем случае, к заклиниванию поршня.

При и без того малых зазорах, это может приводить к повышенному износу цилиндров, а в худшем случае, к заклиниванию поршня.

Для решения этой проблемы, во время отливки поршня, в тело заготовки внедряют специальные стальные или чугунные элементы, которые сдерживают резкое изменение диаметра. Для уменьшения теплового расширения и отвода тепла, на некоторых типах двигателя, используются системы подачи масла во внутреннюю полость поршня.

Поршневой палец обеспечивает шарнирное соединение поршня и верхней головки шатуна. Во время работы двигателя, на поршневой палец воздействуют значительные переменные силы. Палец и отверстия под палец должны сопрягаться с минимальным зазором, обеспечивающим смазку.

На двигателях ВАЗ используется два типа шарнирного соединения «поршень-палец-шатун». На поршнях моделей 2101, 21011, 2105, 2108, 21083 – палец устанавливается в верхней головке шатуна по плотной посадке, исключающей его вращение. Отверстие в поршне под поршневой палец выполнено с зазором, обеспечивая свободное вращение.

В дальнейшем от этой схемы отказались и перешли на схему с «плавающим» пальцем. На поршнях моделей 21213, 2110, 2112, 21124, 21126, 11194, 21128 – палец устанавливается с минимальным зазором и в головке шатуна, и в отверстиях поршня. Для исключения осевого смещения пальца, в поршне, в отверстиях под поршневой палец устанавливаются стопорные кольца. Во время работы, у пальца есть возможность проворачиваться, обеспечивая равномерный износ поверхностей.

Для обеспечения надежной смазки пальцев, в бобышках предусмотрены специальные отверстия.

По результатам фактического замера отверстия под поршневой палец, поршням присваивается одна из трех категорий(1-я, 2-я, 3-я). Разница в размерах для категорий составляет — 0,004мм. Номер категории клеймится на днище.

Для обеспечения необходимого зазора, поршневые пальцы, по наружному диаметру подразделяются на три класса. Отличие в размерах составляет — 0,004 мм. Маркировка класса производится краской по торцу пальца: синий цвет — первый класс, зеленый — второй, красный — третий класс. При сборке, поршню первой категории должен подбираться палец первого класса и т.д.

Маркировка класса производится краской по торцу пальца: синий цвет — первый класс, зеленый — второй, красный — третий класс. При сборке, поршню первой категории должен подбираться палец первого класса и т.д.

Особенностью работы шатунного механизма, является то, что до достижения верхней мертвой точки, поршень прижат к одной стороне цилиндра, а после прохождения ВМТ – к другой стороне цилиндра. При приближении к верхней мертвой точке, на поршень действует максимальная нагрузка, следовательно растет сила давления на палец. Возрастающие силы трения препятствуют повороту поршня на пальце. При таких условиях поворот может происходит скачкообразно, со стуком о стенку цилиндра.

Для того, чтобы снизить динамические нагрузки и шум, применяют поршни со смещенным отверстием под поршневой палец. Ось отверстия смещена в горизонтальной плоскости от оси поршня. В работающем двигателе это приводит к возникновению момента силы, который облегчает преодоление сил трения.

Такое конструктивное решение позволяет добиться плавности, при смене точек контакта поршня с цилиндром. На такие изделия обязательно наносится метка для правильной ориентации при его установке. Однако, чем больше будет износ цилиндров и юбки, тем в большей степени будет проявляться стук в цилиндре.

Существуют поршни, в которых применяется не только горизонтальное смещение оси пальца, но и вертикальное. Такое смещение ведет к уменьшению компрессионной высоты. Поршни, с дополнительным смещением оси отверстия под палец вверх, применяются для тюнинговой доработки двигателя. В качестве основной характеристики для таких поршней используется величина смещения, указывающая на сколько смещен центр отверстия под палец, по сравнению со стандартным изделием.

На рынке продаж, поршень представлен значительным количеством отечественных и иностранных производителей. Независимо от производителя, они должны соответствовать требованиям, рассчитанным для конкретной модели двигателя. Поршни, входящие в комплект, не должны отличаться по массе более чем на ±2,5 грамм. Это позволит снизить вибрации работающего двигателя. Для розничной сети, в комплекты подбираются поршни одной весовой группы. В случае необходимости можно осуществить подгонку поршня по массе.

Поршни, входящие в комплект, не должны отличаться по массе более чем на ±2,5 грамм. Это позволит снизить вибрации работающего двигателя. Для розничной сети, в комплекты подбираются поршни одной весовой группы. В случае необходимости можно осуществить подгонку поршня по массе.

Зазор между цилиндром и поверхностью поршня должен соответствовать величине установленной для данной модели двигателя. Поршни номинального размера по своему диаметру относят к одному из пяти классов. Различие между классами составляет 0,01 мм.

Классы маркируются на днище буквами — (А, В, С, D, Е). В качестве запасных частей поставляются поршни классов — А, С, Е. Этих размеров достаточно, чтобы осуществить подбор деталей для любого блока цилиндров и обеспечить необходимый зазор.

Поршни ВАЗ 11194 и ВАЗ 21126 имеют только три класса (A, B, C) с размерным шагом — 0,01 мм.

Кроме номинальных размеров, изготавливаются поршни 2-х ремонтных размеров, с увеличенным наружным диаметром на 0,4 и 0,8 мм. Для распознавания, на днищах ремонтных изделий ставится маркировка: символ «треугольник» соответствует первому ремонтному размеру(с увеличением наружного диаметра на 0,4 мм), символ «квадрат» — увеличение диаметра на 0,8 мм. До 1986 г. ремонтные размеры отличались от современных. Так для двигателя 2101 существовало три ремонтных размера: на 0,2 мм., 0,4 мм., 0,6 мм; для двигателя 21011 два размера: 0,4 мм. и 0,7 мм.

Применяемость моделей поршней на различных двигателях Ваз:

В качестве материала для изготовления поршней применяются сплавы алюминия. Использование кремния в составе сплава, позволило снизить коэффициент теплового расширения и увеличить износостойкость. Сплавы, где содержание кремния может достигать 13%, называют – эвтектическими. Сплавы с более высоким содержанием кремния относят к заэвтектическим сплавам. Повышение процента содержания кремния улучшает теплопроводные характеристики, однако приводит к тому, что при охлаждении в сплаве происходит выделение кремния в виде зерен размером 0. 5-1.0 мм. Это приводит к ухудшению литейных и механических свойств. Для улучшения физико-механических свойств, в сплавы вводят легирующие добавки меди, марганца, никеля, хрома.

5-1.0 мм. Это приводит к ухудшению литейных и механических свойств. Для улучшения физико-механических свойств, в сплавы вводят легирующие добавки меди, марганца, никеля, хрома.

Существует два основных способа получения заготовки поршня.

Отливка в кокиль – специальную форму, является более распространенным способом. Другой способ — горячая штамповка (ковка). После этапов механической обработки, изделие подвергают термической обработке для повышения твердости, прочности и износостойкости, а также для снятия остаточных напряжений в металле.

Структура кованого металла позволяет повысить прочностные характеристики изделия. Но есть существенные недостатки кованых изделий классической конструкции( с высокой юбкой)– они получаются более тяжелыми. Кроме того, в кованных деталях, невозможно использовать термокомпенсирующие кольца или пластины. Увеличенный объем металла ведет к увеличенной тепловой деформации и необходимости увеличивать зазор между поршнем и цилиндром. И как следствие – повышенный шум, износ цилиндров, расход масла. Применение кованых поршней оправдано в тех случаях, когда большую часть времени двигатель автомобиля эксплуатируется на предельных режимах.

В современном конструировании поршней, наблюдаются следующие тенденции: уменьшение веса, использования «тонких» поршневых колец, уменьшение компрессионной высоты, использование коротких поршневых пальцев, применение защитных покрытий. Все это, нашло свое применение, в конструкции Т-образных поршней. Наименование конструкции обусловлено схожестью профиля детали с буквой «Т». На этих изделиях, юбка уменьшена и по высоте и по площади направляющей части. В качестве материала для изготовления таких поршней используется заэвтектический сплав, с большим содержанием кремния. Поршни Т-образной конструкции практически всегда изготавливаются горячей штамповкой.

Принятие разработчиками решения о применении той или иной конструкции поршня всегда предшествует расчет и глубокий анализ поведения всех узлов шатунно-поршневой группы. Детали современных двигателей рассчитаны на пределе возможностей конструкции и материалов. В таких расчетах предпочтение отдается конструкциям с минимальной стоимостью обеспечивающих утвержденный ресурс и не более. Поэтому любое отклонение от штатных режимов работы двигателя ведет к сокращению ресурса тех или иных деталей и узлов.

Детали современных двигателей рассчитаны на пределе возможностей конструкции и материалов. В таких расчетах предпочтение отдается конструкциям с минимальной стоимостью обеспечивающих утвержденный ресурс и не более. Поэтому любое отклонение от штатных режимов работы двигателя ведет к сокращению ресурса тех или иных деталей и узлов.

Из чего состоит поршневой двигатель внутреннего сгорания

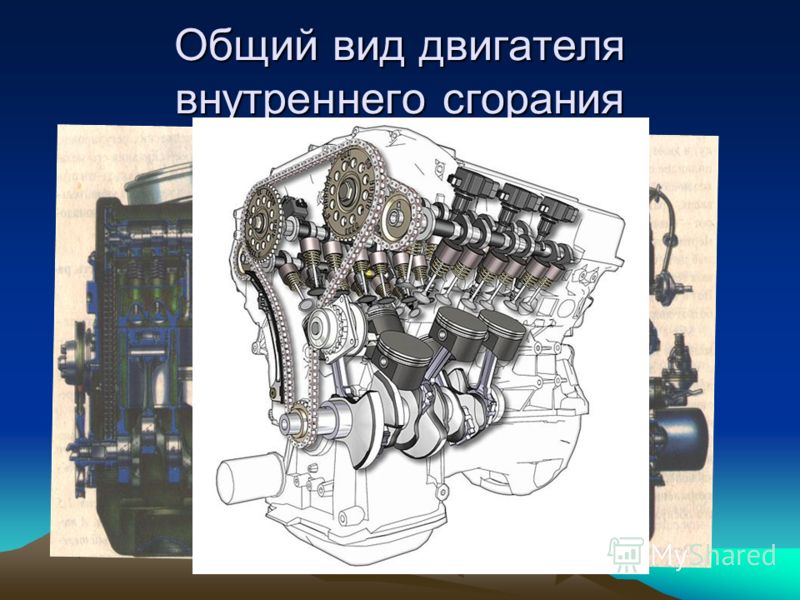

Большинство автомобилей заставляет перемещаться поршневой двигатель внутреннего сгорания (сокращённо ДВС) с кривошипно-шатунным механизмом. Такая конструкция получила массовое распространение в силу малой стоимости и технологичности производства, сравнительно небольших габаритов и веса.

По виду применяемого топлива ДВС можно разделить на бензиновые и дизельные. Надо сказать, что бензиновые двигатели великолепно работают на газе. Такое деление непосредственно сказывается на конструкции двигателя.

Как устроен поршневой двигатель внутреннего сгорания

Основа его конструкции — блок цилиндров. Это корпус, отлитый из чугуна, алюминиевого или иногда магниевого сплава. Большинство механизмов и деталей других систем двигателя крепятся именно к блоку цилиндров, или располагаются внутри его.

Другая крупная деталь двигателя, это его головка. Она находится в верхней части блока цилиндров. В головке также располагаются детали систем двигателя.

Снизу к блоку цилиндра крепится поддон. Если эта деталь воспринимает нагрузки при работе двигателя, её часто называют поддоном картера, или картером.

Все системы двигателя

- кривошипно-шатунный механизм;

- механизм газораспределения;

- система питания;

- система охлаждения;

- система смазки;

- система зажигания;

- система управления двигателем.

Кривошипно-шатунный механизм состоит из поршня, гильзы цилиндра, шатуна и коленчатого вала.

Кривошипно-шатунный механизм:

1. Расширитель маслосъёмного кольца. 2. Кольцо поршневое маслосъёмное. 3. Кольцо компрессионное, третье. 4. Кольцо компрессионное, второе. 5. Кольцо компрессионное, верхнее. 6. Поршень. 7. Кольцо стопорное. 8. Палец поршневой. 9. Втулка шатуна. 10. Шатун. 11. Крышка шатуна. 12. Вкладыш нижней головки шатуна. 13. Болт крышки шатуна, короткий. 14. Болт крышки шатуна, длинный. 15. Шестерня ведущая. 16. Заглушка масляного канала шатунной шейки. 17. Вкладыш подшипника коленчатого вала, верхний. 18. Венец зубчатый. 19. Болты. 20. Маховик. 21. Штифты. 22. Болты. 23. Маслоотражатель, задний. 24. Крышка заднего подшипника коленчатого вала. 25. Штифты. 26. Полукольцо упорного подшипника. 27. Вкладыш подшипника коленчатого вала, нижний. 28. Противовес коленчатого вала. 29. Винт. 30. Крышка подшипника коленчатого вала. 31. Болт стяжной. 32. Болт крепления крышки подшипника. 33. Вал коленчатый. 34. Противовес, передний. 35. Маслоотрожатель, передний. 36. Гайка замковая. 37. Шкив. 38. Болты.

3. Кольцо компрессионное, третье. 4. Кольцо компрессионное, второе. 5. Кольцо компрессионное, верхнее. 6. Поршень. 7. Кольцо стопорное. 8. Палец поршневой. 9. Втулка шатуна. 10. Шатун. 11. Крышка шатуна. 12. Вкладыш нижней головки шатуна. 13. Болт крышки шатуна, короткий. 14. Болт крышки шатуна, длинный. 15. Шестерня ведущая. 16. Заглушка масляного канала шатунной шейки. 17. Вкладыш подшипника коленчатого вала, верхний. 18. Венец зубчатый. 19. Болты. 20. Маховик. 21. Штифты. 22. Болты. 23. Маслоотражатель, задний. 24. Крышка заднего подшипника коленчатого вала. 25. Штифты. 26. Полукольцо упорного подшипника. 27. Вкладыш подшипника коленчатого вала, нижний. 28. Противовес коленчатого вала. 29. Винт. 30. Крышка подшипника коленчатого вала. 31. Болт стяжной. 32. Болт крепления крышки подшипника. 33. Вал коленчатый. 34. Противовес, передний. 35. Маслоотрожатель, передний. 36. Гайка замковая. 37. Шкив. 38. Болты.

Поршень расположен внутри гильзы цилиндра. При помощи поршневого пальца он соединен с шатуном, нижняя головка которого крепится к шатунной шейке коленчатого вала. Гильза цилиндра представляет собой отверстие в блоке, или чугунную втулку, вставляемую в блок.

Гильза цилиндров с блоком

Гильза цилиндра сверху закрыта головкой. Коленчатый вал также крепится к блоку в нижней его части. Механизм преобразует прямолинейное движение поршня во вращательное движение коленчатого вала. То самое вращение, которое, в конечном счете, заставляет крутиться колеса автомобиля.

Газораспределительный механизм отвечает за подачу смеси паров топлива и воздуха в пространство над поршнем и удаление продуктов горения через клапаны, открываемые строго в определенный момент времени.

Система питания отвечает в первую очередь за приготовление горючей смеси нужного состава. Устройства системы хранят топливо, очищают его, смешивают с воздухом так, чтобы обеспечить приготовление смеси нужного состава и количества. Также система отвечает за удаление из двигателя продуктов горения топлива.

При работе двигателя образуется тепловая энергия в количестве большем, чем двигатель способен преобразовать в механическую энергию. К сожалению, так называемый термический коэффициент полезного действия, даже лучших образцов современных двигателей не превышает 40%. Поэтому приходится большое количество «лишней» теплоты рассеивать в окружающем пространстве. Именно этим и занимается система охлаждения, отводит тепло и поддерживает стабильную рабочую температуру двигателя.

Система смазки. Это как раз тот случай: «Не подмажешь, не поедешь». В двигателях внутреннего сгорания большое количество узлов трения и так называемых подшипников скольжения: есть отверстие, в нем вращается вал. Не будет смазки, от трения и перегрева узел выйдет из строя.

Система зажигания призвана поджечь, строго в определенный момент времени, смесь топлива и воздуха в пространстве над поршнем. У дизелей такой системы нет. Там топливо самовоспламеняется при определенных условиях.

Видео:

Система управления двигателем при помощи электронного блока управлении (ЭБУ) управляет системами двигателя и координирует их работу. В первую очередь это приготовление смеси нужного состава и своевременное поджигание её в цилиндрах двигателя.

Загрузка…Основные эксплуатационные дефекты гильз цилиндров двигателей внутреннего сгорания автомобилей

Техническое состояние гильз цилиндров во много определяет тягово-экономические показатели двигателя и его ресурс. Различают несколько основных эксплуатационных дефектов гильз ДВС, классификация и причины возникновения, которых, а также способы устранения рассмотрены в данной статье.

Ключевые слова: гильза цилиндра, двигатель внутреннего сгорания, эксплуатационный дефект, расход топлива, компрессия, износ, трещины.

Гильза цилиндра двигателя внутреннего сгорания представляет собой цилиндрическую вставку, формирующую рабочий объем двигателя и определяющая положение поршня при его движении. От технического состояния гильз цилиндра ДВС зависят такие параметры как мощность, расход топлива, компрессия, расход масла и так далее [1–3].

От технического состояния гильз цилиндра ДВС зависят такие параметры как мощность, расход топлива, компрессия, расход масла и так далее [1–3].

Основные дефекты гильз цилиндров ДВС, образующиеся при эксплуатации: трещины, износ наружной поверхности, излом бурта, износ посадочных поясков, износ внутренней (рабочей) поверхности.

1. Трещины.

Трещины на поверхности гильз цилиндров могут возникать от перегрева ввиду превышения предельно допустимой нагрузки на двигатель, неполноценной работы системы охлаждения, под воздействием ударных нагрузок, из-за «размораживания» охлаждающей жидкости двигателя или при нарушении технологии ремонта (перетяжка болтов, перекосы при запрессовке и так далее) [4–6].

В результате чрезмерного нагрева, а иногда и от резкого охлаждения в гильзах появляться микротрещины, которые под действием температуры и ударных нагрузок могут привести к физическому разрушению гильзы, что в конечном итоге вызовет потерю работоспособности цилиндропоршневой группы и двигателя в целом.

При дефектации трещины в гильзах можно обнаружить с помощью рентгенографического исследования, с помощью ориентирования металлических опилок вдоль трещины под воздействием магнитных полей или путем применения смазок и жидкостей, имеющих высокую проникающую способность. При обнаружении трещин гильзы не подлежат ремонту или восстановлению и выбраковываются [4, 7].

2. Износ наружной поверхности.

Как правило, большая часть наружной поверхности находиться в непосредственном контакте с охлаждающей жидкостью, в связи с этим, основными причинами повреждения этой поверхности гильз является квитанционное изнашивание и коррозионные процессы. Величина повреждений наружной поверхности может быть значительно снижена путем применения специализированных охлаждающих жидкостей (антифризов), имеющих в своем составе антикоррозионные, противопенные и другие присадки [2, 5–8].

Наличие дефектов наружной поверхности гильз может приводить к протечкам охлаждающей жидкости в картер двигателя и взаимодействия с моторным маслом, в результате чего образуется масляная эмульсия, не способная полноценно выполнять свою работу. Либо возможно загрязнение охлаждающей жидкости моторным маслом.

Либо возможно загрязнение охлаждающей жидкости моторным маслом.

Устранение таких дефектов возможно путем нанесения полимерных композиций на изношенные поверхности [1–3, 7–8].

3. Излом бурта.

Основными причинами излома бурта гильзы являются: наличие посторонних частиц при запрессовке; неровности и перекосы в области седла буртика в блоке цилиндров; неподходящая по высоте и размерам прокладка головки блока цилиндров; нарушения технологии обработки при ремонте и восстановлении.

Иногда головка блока цилиндров имеет канавку по всему периметру, в которую входит противопожарный борт, причем головка и гильза цилиндра не должны соприкасаться. Если вследствие перекоса или повреждения головка блока требует выравнивания, канавка должна быть пропорционально увеличена. В противном случае есть опасность того, что усилие будет направлены не на прокладку, как должно быть, а на противопожарный борт гильзы цилиндра.

Если данный дефект гильзы не будет вовремя обнаружен, то после пуска двигателя сломанная гильза сдвинется в направлении коленчатого вала, и как только место излома окажется на высоте первого поршневого кольца, поршневое кольцо выскочит выше места излома. При обратном ходе поршня он вдавит гильзу цилиндра. Вращающийся коленчатый вал разобьет гильзу, поршень и шатун также будут повреждены.

Устранить такой дефект можно с помощью пластической деформации, наплавки или приварки стальной ленты с последующей механической обработкой.

4. Износ посадочных поясков гильзы.

Износ посадочных поясков частично связан с кавитационным изнашиванием. Признаком дефекта гильз являются глубокие раковины на поверхности поясков, что является следствием явления кавитации или коррозии.

В процессе работы возникает вибрация гильзы, что также вызывает износ посадочных поясков гильзы.

В реальных условиях эксплуатации двигателей возможно появление овальности посадочных поясков гильзы, вызванное кавитационным разрушением или отложением накипи в зазорах посадочных поясков гильзы в блоке.

Устранить подобный дефект можно также с помощью пластической деформации, наплавки или приварки стальной ленты с последующей механической обработкой.

5. Износ внутренней поверхности цилиндров.

Во время работы двигателя зеркало цилиндров подвергается абразивному и механическому изнашиванию вследствие проникновения в двигатель пыли. Много пыли попадает в цилиндры с воздухом через впускной трубопровод, если имеются неплотности в месте его крепления, или с топливом и маслом при их небрежном хранении.

Механическое изнашивание зеркала гильзы цилиндра больше в верхней части, чем в нижней, так как в верхней части давление значительно выше. Когда в конце такта сжатия в цилиндре сгорает рабочая смесь, то резко повышается давление образовавшихся горячих газов, и первое компрессионное кольцо сильно прижимается к зеркалу цилиндра.

В ВМТ скорость поршня снижается до нуля, масляная пленка выгорает, и первое поршневое кольцо вступает непосредственно в контакт с зеркалом цилиндра. При движении поршня вниз (в первый момент) происходит интенсивное изнашивание зеркала цилиндра и поршневого кольца.

Кроме износа по длине также наблюдается износ в направлении, перпендикулярном оси коленчатого вала, т. е. овализация гильз. Овализация гильз цилиндров вызывается как неравномерностью изнашивания, так и остаточными деформациями, возникающими от сил давления газов и бокового усилия поршня. Наибольшая овальность гильзы происходит в верхнем поясе в зоне расположения верхнего поршневого кольца при положении поршня в верхней мертвой точке.

Устранить износ внутренней поверхности гильзы можно с помощью растачивания, хонингования, шлифования, наплавки, осаждением гальванопокрытий, металлизацией [8].

Таким образом, гильзы цилиндров двигателей внутреннего сгорания при работе испытывают большие нагрузки, они подвержены пяти основным эксплуатационным дефектам, каждый из которых имеет свои причины для появления и может быть устранён тем или иным способом, применяемым в авторемонтном производстве.

Литература:

1. Захаров, Ю. А. Анализ способов восстановления корпусных деталей транспортно-технологических машин и комплексов [Текст] / Ю. А. Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 19. — С. 202–204.

2. Захаров, Ю. А. Основные дефекты корпусных деталей автомобилей и способы их устранения, применяемые в авторемонтном производстве [Электронный ресурс] / Ю. А. Захаров, Е. В. Ремзин, Г. А. Мусатов // Инженерный вестник Дона: электронный научный журнал. № 4, 2014. URL: www.ivdon.ru/uploads/article/pdf/IVD_48_Zaharov.pdf_b512b82f57.pdf

3. Захаров, Ю. А. Упрочнение деталей автомобилей типа «вал» и «ось» [Текст] / Ю. А. Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 20. — С. 141–143.

4. Захаров, Ю. А. Основные способы упрочнения рабочей поверхности гильз цилиндров двигателей автомобилей [Текст] / Ю. А. Захаров, Л. А. Рыбакова // Молодой ученый. — 2015. — № 2. — С. 157–160.

5. Голубев, И. Г. Мониторинг технологических процессов восстановления деталей [Текст] / И. Г. Голубев, В. В. Быков, А. Н. Батищев, В. В. Серебровский, И. А. Спицын, Ю. А. Захаров // Технический сервис в лесном комплексе / Сб. материалов. науч.-практ. конф. — Москва: МГУЛ, 2000.– С.31.

6. Обеспечение работы мобильных машин в условиях отрицательных температур [Текст] / Ю. А. Захаров, Е. Г. Рылякин, И. Н. Семов [и др.] // Молодой ученый. — 2014. — № 17. — С. 56–58.

7. Захаров, Ю. А. Устройство для гальваномеханического осаждения покрытий на внутренние цилиндрические поверхности деталей автомобилей [Электронный ресурс] / Ю. А. Захаров, И. А. Спицын, Е. В. Ремизов, Г. А. Мусатов // Инженерный вестник Дона: электронный научный журнал. № 4, 2014. URL: ivdon.ru/ru/magazine/archive/N4y2014/2676 (дата обращения 12.01.2015).

8. Захаров, Ю. А. Устройство для восстановления внутренних цилиндрических поверхностей деталей мобильной техники гальваномеханическим осаждением покрытий [Электронный ресурс] / Ю. А. Захаров, И. А. Спицын, Г. А. Мусатов // Инженерный вестник Дона: электронный научный журнал. № 1, 2015. URL: ivdon.ru/ru/magazine/archive/n1y2015/2752 (дата обращения 04.02.2015).

А. Захаров, И. А. Спицын, Г. А. Мусатов // Инженерный вестник Дона: электронный научный журнал. № 1, 2015. URL: ivdon.ru/ru/magazine/archive/n1y2015/2752 (дата обращения 04.02.2015).

Основные детали двигателя внутреннего сгорания

Сегодня мы узнаем об основных частях двигателя или, точнее, двигателя внутреннего сгорания. Двигатель внутреннего сгорания — это тепловой двигатель, в котором сгорание (сжигание топлива) происходит внутри цилиндра двигателя. После сжигания топлива возникает высокая температура и сила давления. Эта сила давления используется для перемещения транспортного средства или вращения колес с помощью какого-либо механизма. В двигателе многие части работают вместе для достижения цели преобразования химической энергии топлива в механическую.Эти части скреплены болтами, и комбинация всех этих частей известна как двигатель. Сегодня я собираюсь рассказать вам об этих частях и о том, как они работают, чтобы вы могли узнать основы автомобильного двигателя.

1. Блок цилиндров

Цилиндр — это основной корпус двигателя внутреннего сгорания. Цилиндр — это часть, в которой происходит забор топлива, сжатие топлива и сжигание топлива. Основная функция цилиндра — направлять поршень. Он находится в прямом контакте с продуктами сгорания, поэтому его необходимо охлаждать.Для охлаждения цилиндра на внешней стороне цилиндра расположена водяная рубашка (для жидкостного охлаждения, используемого в большинстве автомобилей) или ребро (для охлаждения воздуха, используемого в большинстве мотоциклов). На верхнем конце цилиндра, головка цилиндра и на нижнем конце картера закреплены болтами. В верхней части цилиндра находится камера сгорания, в которой горит топливо. Чтобы справиться со всем этим давлением и температурой, возникающими при сгорании топлива, материал цилиндра должен иметь высокую прочность на сжатие. Таким образом, он сделан из высококачественного чугуна.Его изготавливают методом литья и обычно отливают цельным.

2. Головка блока цилиндров

Верхний торец цилиндра двигателя закрыт съемной головкой блока цилиндров. На головке блока цилиндров есть два отверстия, одно для впуска топлива, а другое для выпуска. Как впускной, так и выпускной порты закрыты двумя клапанами, известными как впускной и выпускной клапан. Впускной клапан, выпускной клапан, свеча зажигания, форсунка и т. Д. Прикручены к головке блока цилиндров.Основная функция головки блока цилиндров — герметизировать блок цилиндров и не допускать попадания и выхода газов на двигатель с клапаном крышки головки блока цилиндров. Головка блока цилиндров обычно изготавливается из чугуна или алюминия. Его изготавливают методом литья или ковки и, как правило, цельным.

3. Поршень

Поршень установлен на каждом цилиндре как поверхность для приема давления газа и передачи усилия на шатун. Это главный двигатель в двигателе. Основная функция поршня — плотно прилегать к цилиндру через отверстие и свободно скользить внутри цилиндра.Поршень должен быть легким и достаточно прочным, чтобы выдерживать давление газа, возникающее при сгорании топлива. Таким образом, поршень изготовлен из алюминиевого сплава, а иногда и из чугуна, потому что поршень из легкого сплава расширяется больше, чем чугун, поэтому им требуется больше зазоров к отверстию.

4. Кольца поршневые

Поршень должен свободно входить в цилиндр, чтобы он мог свободно перемещаться внутри цилиндра. Если поршень установлен слишком плотно, он будет расширяться при нагревании и может плотно прилипать к цилиндру, а если он слишком ослаблен, это приведет к утечке давления пара.Чтобы обеспечить хорошее уплотнение и меньшее сопротивление трению между поршнем и цилиндром, поршни оснащены поршневыми кольцами. Эти кольца вставляются в пазы, прорезанные в поршне. Они разделены на одном конце, поэтому они могут расширяться или скользить по концу поршня. Небольшой двухтактный двигатель имеет два поршневых кольца для обеспечения хорошего уплотнения, но четырехтактный двигатель имеет дополнительное кольцо, известное как масляное кольцо. Поршневые кольца изготовлены из мелкозернистого чугуна и высокоэластичного материала, на который не влияет рабочая температура.Иногда его делают из легированной пружинной стали.

Небольшой двухтактный двигатель имеет два поршневых кольца для обеспечения хорошего уплотнения, но четырехтактный двигатель имеет дополнительное кольцо, известное как масляное кольцо. Поршневые кольца изготовлены из мелкозернистого чугуна и высокоэластичного материала, на который не влияет рабочая температура.Иногда его делают из легированной пружинной стали.

5. Шатун

Шатун соединяет поршень с коленчатым валом и передает движение и усилие поршня на коленчатый вал. Он преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Есть два конца шатуна; один известен как большой конец, а другой как малый конец. Большой конец соединен с коленчатым валом, а малый конец соединен с поршнем с помощью поршневого пальца.Шатуны изготовлены из никелевых, хромовых и хромованадиевых сталей. Для небольших двигателей материалом может быть алюминий.

6. Коленчатый вал

Коленчатый вал двигателя внутреннего сгорания воспринимает усилие или тягу, прилагаемую поршнем к шатуну, и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Коленчатый вал устанавливается в подшипник, поэтому он может свободно вращаться. Форма и размер коленчатого вала зависят от количества и расположения цилиндров.Обычно его изготавливают путем ковки стали, но некоторые производители используют специальные типы чугуна, такие как отливки из шаровидного графита или никелевых сплавов, которые дешевле в производстве и имеют хороший срок службы.

7. Подшипник двигателя

Везде, где в двигателе есть вращательное действие, нужны подшипники. Подшипники используются для поддержки движущихся частей. Коленчатый вал опирается на подшипник. Шатун шатуна прикреплен к шатуну на кривошипе коленчатого вала подшипником.Поршневой палец на малом конце используется для прикрепления штока к поршню и также находится в подшипниках. Основная функция подшипников — уменьшить трение между этими движущимися частями. В двигателе внутреннего сгорания используются подшипники скольжения и качения. Подшипник скольжения, который иногда называют втулкой, используется для крепления шатуна к поршню и коленчатому валу. Они разделены, чтобы их можно было установить в двигатель. Подшипник качения и шарикоподшипник

Основная функция подшипников — уменьшить трение между этими движущимися частями. В двигателе внутреннего сгорания используются подшипники скольжения и качения. Подшипник скольжения, который иногда называют втулкой, используется для крепления шатуна к поршню и коленчатому валу. Они разделены, чтобы их можно было установить в двигатель. Подшипник качения и шарикоподшипник

используется для поддержки коленчатого вала, поэтому он может свободно вращаться.Типичная половина подшипника

изготовлена из стали или бронзы, на которую нанесена футеровка из относительно мягкого материала подшипника

.

8. Картер двигателя

Основной корпус двигателя, к которому прикреплен цилиндр и который содержит коленчатый вал и подшипник коленчатого вала, называется картером. Он также служит системой смазки и иногда его называют масляным картером. В него помещается все масло для смазки.

9.Клапаны

Для управления впуском и выпуском двигателя внутреннего сгорания используются клапаны. Количество клапанов в двигателе зависит от количества цилиндров. Для каждого цилиндра используются два клапана: один для впуска топливовоздушной смеси внутрь цилиндра, а другой — для выпуска дымовых газов. Клапаны устанавливаются в порт на головке блока цилиндров с помощью сильной пружины. Этой весной держите их закрытыми. Оба клапана обычно открываются внутрь.

10.Свеча зажигания

Применяется в двигателях с искровым зажиганием. Основная функция свечи зажигания — проводить высокий потенциал от системы зажигания в камеру сгорания для воспламенения топливной смеси сжатого воздуха. Он установлен на головке блока цилиндров. Свеча зажигания состоит из металлической оболочки с двумя электродами, изолированными друг от друга воздушным зазором. При подаче высокого потенциала тока на свечу зажигания она отскакивает от питающего электрода и дает необходимую искру.

11.Инжектор

Форсунка обычно используется в двигателях с воспламенением от сжатия. Он распыляет топливо в камеру сгорания в конце такта сжатия. Он установлен на головке блока цилиндров.

12. Коллектор

Основная функция коллектора — подавать топливовоздушную смесь и собирать выхлопные газы в равной степени со всех цилиндров. В двигателе внутреннего сгорания используются два коллектора: один для впуска, а другой для выпуска.Обычно они изготавливаются из алюминиевого сплава.

13. Распредвал

Распределительный вал используется в двигателе внутреннего сгорания для управления открытием и закрытием клапанов в нужное время. Для обеспечения надлежащей выходной мощности двигателя впускной клапан должен открываться в конце такта выпуска и закрываться в конце такта впуска. Таким образом, для регулирования времени используется кулачок овальной формы, который оказывает давление на клапан для открытия и отпускания для закрытия. Он приводится в движение зубчатым ремнем, который приводится в движение коленчатым валом.Он размещается вверху или внизу цилиндра.

14. Поршневой палец или поршневой палец

Это параллельные шпиндели из закаленной стали, проходящие через бобышки поршня и маленькие концевые втулки или проушины, позволяющие шатунам поворачиваться. Он соединяет поршень с шатуном. Он сделан полым для легкости.

15. Толкатель

Толкатель используется, когда распределительный вал расположен в нижнем конце цилиндра.

Он передает движение распределительного вала к клапанам, расположенным на головке блока цилиндров.

16. Маховик

На коленчатом валу закреплен маховик. Основная функция маховика — вращать вал во время подготовительного хода. Это также делает вращение коленчатого вала более равномерным.

Это все об основных частях двигателя. Если у вас есть какие-либо вопросы относительно этой статьи, задавайте их в комментариях. Если вам понравилась эта статья, не забудьте поделиться ею в социальной сети.Подпишитесь на наш сайт, чтобы получить более информативную статью.

ДВИГАТЕЛЬIC: КОМПОНЕНТЫ И ИХ ФУНКЦИИ, ВИДЫ И ТЕРМИНОЛОГИЯ

Это двигатель, в котором сгорание топлива происходит внутри двигателя. Когда топливо сгорает внутри цилиндра двигателя, оно создает высокую температуру и давление. Эта сила высокого давления действует на поршень (устройство, которое свободно перемещается внутри цилиндра и передает силу давления на кривошип с помощью шатуна), который используется для вращения колес транспортного средства.В этих двигателях мы можем использовать только газы и топливо с высокой летучестью, такое как бензин, дизельное топливо. Эти двигатели обычно используются в автомобильной промышленности, производстве электроэнергии и т. Д.

Преимущества I.C. двигатель

В целом имеет высокий КПД по сравнению с двигателем E.C.

Эти двигатели компактны и занимают меньше места.

Начальная стоимость I.C. двигатель ниже, чем двигатель E.C.

Этот двигатель легко запускается в холодную погоду, так как в нем используется высоколетучее топливо.

КОМПОНЕНТЫ ДВИГАТЕЛЯ IC

1.Блок цилиндров

Цилиндр является основным корпусом двигателя внутреннего сгорания. Цилиндр — это часть, в которой происходит забор топлива, сжатие топлива и сжигание топлива. Основная функция цилиндра — направлять поршень. Он находится в прямом контакте с продуктами сгорания, поэтому его необходимо охлаждать. Для охлаждения цилиндра на внешней стороне цилиндра расположена водяная рубашка (для жидкостного охлаждения, используемого в большинстве автомобилей) или ребро (для охлаждения воздуха, используемого в большинстве мотоциклов). На верхнем конце цилиндра, головка цилиндра и на нижнем конце картера закреплены болтами. Верхняя часть цилиндра представляет собой камеру сгорания, в которой горит топливо. Чтобы справиться со всем этим давлением и температурой, возникающими при сгорании топлива, материал цилиндра должен иметь высокую прочность на сжатие. Таким образом, он сделан из высококачественного чугуна. Его изготавливают методом литья и обычно отливают цельным.

Верхняя часть цилиндра представляет собой камеру сгорания, в которой горит топливо. Чтобы справиться со всем этим давлением и температурой, возникающими при сгорании топлива, материал цилиндра должен иметь высокую прочность на сжатие. Таким образом, он сделан из высококачественного чугуна. Его изготавливают методом литья и обычно отливают цельным.

2. Головка блока цилиндров

Верхний торец цилиндра двигателя закрыт съемной головкой блока цилиндров. На головке блока цилиндров есть два отверстия, одно для впуска топлива, а другое для выпуска.Как впускной, так и выпускной порты закрыты двумя клапанами, известными как впускной и выпускной клапан. Впускной клапан, выпускной клапан, свеча зажигания, форсунка и т. Д. Прикручены к головке блока цилиндров. Основная функция головки блока цилиндров — герметизировать блок цилиндров и не допускать попадания и выхода газов на двигатель с клапаном крышки головки блока цилиндров. Головка блока цилиндров обычно изготавливается из чугуна или алюминия. Его изготавливают методом литья или ковки и, как правило, цельным.

3. Поршень

Поршень установлен на каждом цилиндре как поверхность для приема давления газа и передачи усилия на шатун.Это главный двигатель в двигателе. Основная функция поршня — плотно прилегать к цилиндру через отверстие и свободно скользить внутри цилиндра. Поршень должен быть легким и достаточно прочным, чтобы выдерживать давление газа, возникающее при сгорании топлива. Таким образом, поршень изготовлен из алюминиевого сплава, а иногда и из чугуна, потому что поршень из легкого сплава расширяется больше, чем чугун, поэтому им требуется больше зазоров к отверстию.

4. Поршневые кольца

Поршень должен свободно входить в цилиндр, чтобы он мог свободно перемещаться внутри цилиндра.Если поршень установлен слишком плотно, он будет расширяться при нагревании и может плотно прилипать к цилиндру, а если он слишком ослаблен, это приведет к утечке давления пара. Чтобы обеспечить хорошее уплотнение и меньшее сопротивление трению между поршнем и цилиндром, поршни оснащены поршневыми кольцами. Эти кольца вставляются в пазы, прорезанные в поршне. Они разделены на одном конце, поэтому они могут расширяться или скользить по концу поршня. Небольшой двухтактный двигатель имеет два поршневых кольца для обеспечения хорошего уплотнения, но четырехтактный двигатель имеет дополнительное кольцо, известное как масляное кольцо.Поршневые кольца изготовлены из мелкозернистого чугуна и высокоэластичного материала, на который не влияет рабочая температура. Иногда его делают из легированной пружинной стали.

Эти кольца вставляются в пазы, прорезанные в поршне. Они разделены на одном конце, поэтому они могут расширяться или скользить по концу поршня. Небольшой двухтактный двигатель имеет два поршневых кольца для обеспечения хорошего уплотнения, но четырехтактный двигатель имеет дополнительное кольцо, известное как масляное кольцо.Поршневые кольца изготовлены из мелкозернистого чугуна и высокоэластичного материала, на который не влияет рабочая температура. Иногда его делают из легированной пружинной стали.

5. Шатун

Шатун соединяет поршень с коленчатым валом и передает движение и усилие поршня на коленчатый вал. Он преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Есть два конца шатуна; один известен как большой конец, а другой как малый конец. Большой конец соединен с коленчатым валом, а малый конец соединен с поршнем с помощью поршневого пальца.Шатуны изготовлены из никелевых, хромовых и хромованадиевых сталей. Для небольших двигателей материалом может быть алюминий.

6. Коленчатый вал

Коленчатый вал двигателя внутреннего сгорания воспринимает усилие или тягу, прилагаемую поршнем к шатуну, и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Коленчатый вал устанавливается в подшипник, поэтому он может свободно вращаться. Форма и размер коленчатого вала зависят от количества и расположения цилиндров.Обычно его изготавливают путем ковки стали, но некоторые производители используют специальные типы чугуна, такие как отливки из шаровидного графита или никелевых сплавов, которые дешевле в производстве и имеют хороший срок службы.

7. Подшипник двигателя

Везде, где в двигателе есть вращательное действие, нужны подшипники. Подшипники используются для поддержки движущихся частей. Коленчатый вал опирается на подшипник. Шатун шатуна прикреплен к шатуну на кривошипе коленчатого вала подшипником. Поршневой палец на малом конце используется для прикрепления штока к поршню и также находится в подшипниках. Основная функция подшипников — уменьшить трение между этими движущимися частями. В двигателе внутреннего сгорания используются подшипники скольжения и качения. Подшипник скольжения, который иногда называют втулкой, используется для крепления шатуна к поршню и коленчатому валу. Они разделены, чтобы их можно было установить в двигатель. Подшипник качения и шарикоподшипник используются для поддержки коленчатого вала, поэтому он может свободно вращаться. Типичная половина подшипника изготовлена из стали или бронзы, на которую нанесена футеровка из относительно мягкого материала подшипника.

Основная функция подшипников — уменьшить трение между этими движущимися частями. В двигателе внутреннего сгорания используются подшипники скольжения и качения. Подшипник скольжения, который иногда называют втулкой, используется для крепления шатуна к поршню и коленчатому валу. Они разделены, чтобы их можно было установить в двигатель. Подшипник качения и шарикоподшипник используются для поддержки коленчатого вала, поэтому он может свободно вращаться. Типичная половина подшипника изготовлена из стали или бронзы, на которую нанесена футеровка из относительно мягкого материала подшипника.

8. Картер двигателя

Главный корпус двигателя, к которому прикреплен цилиндр и который содержит коленчатый вал и подшипник коленчатого вала, называется картером. Он также служит системой смазки и иногда его называют масляным картером. В него помещается все масло для смазки.

9. Клапаны

Для управления впуском и выпуском двигателя внутреннего сгорания используются клапаны. Количество клапанов в двигателе зависит от количества цилиндров. Для каждого цилиндра используются два клапана: один для впуска топливовоздушной смеси внутрь цилиндра, а другой — для выпуска дымовых газов.Клапаны устанавливаются в порт на головке блока цилиндров с помощью сильной пружины. Этой весной держите их закрытыми. Оба клапана обычно открываются внутрь.

10. Свеча зажигания

Применяется в двигателях с искровым зажиганием. Основная функция свечи зажигания — проводить высокий потенциал от системы зажигания в камеру сгорания для воспламенения топливной смеси сжатого воздуха. Он установлен на головке блока цилиндров. Свеча зажигания состоит из металлической оболочки с двумя электродами, изолированными друг от друга воздушным зазором.При подаче высокого потенциала тока на свечу зажигания она отскакивает от питающего электрода и дает необходимую искру.

11. Инжектор

Инжектор обычно используется в двигателях с воспламенением от сжатия. Он распыляет топливо в камеру сгорания в конце такта сжатия. Он установлен на головке блока цилиндров.

Он установлен на головке блока цилиндров.

12. Коллектор

Основная функция коллектора — подавать топливовоздушную смесь и собирать выхлопные газы в равной степени со всех цилиндров. В двигателе внутреннего сгорания используются два коллектора: один для впуска, а другой для выпуска.Обычно они изготавливаются из алюминиевого сплава.

13. Распределительный вал

Распределительный вал используется в двигателе внутреннего сгорания для управления открытием и закрытием клапанов в нужное время. Для обеспечения надлежащей выходной мощности двигателя впускной клапан должен открываться в конце такта выпуска и закрываться в конце такта впуска. Таким образом, для регулирования времени используется кулачок овальной формы, который оказывает давление на клапан для открытия и отпускания для закрытия. Он приводится в движение зубчатым ремнем, который приводится в движение коленчатым валом. Он размещается вверху или внизу цилиндра.

14. Поршневой палец или поршневой палец

Это параллельные шпиндели из закаленной стали, проходящие через бобышки поршня и малые концевые втулки или проушины, позволяющие шатунам поворачиваться. Он соединяет поршень с шатуном. Он сделан полым для легкости.

15. Толкатель

Толкатель используется, когда распределительный вал расположен в нижнем конце цилиндра. Он передает движение распределительного вала к клапанам, расположенным на головке блока цилиндров.

16. Маховик

Маховик закреплен на коленчатом валу.Основная функция маховика — вращать вал во время подготовительного хода. Это также делает вращение коленчатого вала более равномерным.

ВИДЫ ДВИГАТЕЛЕЙ I.C

I.C. Двигатель широко используется в автомобильной промышленности, поэтому он также известен как автомобильный двигатель. Автомобильный двигатель можно классифицировать по-разному.

По количеству ходов:

1. Двухтактный двигатель

В двухтактном двигателе поршень перемещается один раз вверх и вниз внутри цилиндра и совершает один оборот коленчатого вала во время однократного впрыска топлива. Этот тип двигателя имеет более высокий крутящий момент по сравнению с четырехтактным двигателем. Обычно они используются в мотороллерах, насосных агрегатах и т. Д.

Этот тип двигателя имеет более высокий крутящий момент по сравнению с четырехтактным двигателем. Обычно они используются в мотороллерах, насосных агрегатах и т. Д.

2. Четырехтактный двигатель

В четырехтактном двигателе поршень перемещается два раза вверх и вниз внутри цилиндра и совершает два оборота коленчатого вала за одно время сжигания топлива. Этот тип двигателей имеет высокий средний показатель по сравнению с двухтактным двигателем. Обычно они используются в мотоциклах, автомобилях, грузовиках и т. Д.

Согласно конструкции двигателя:

1.Поршневой двигатель (поршневой двигатель)

В поршневом двигателе сила давления создается за счет сгорания топлива, действующего на поршень (устройство, которое может совершать возвратно-поступательное движение внутри цилиндра). Поршень начинает возвратно-поступательное движение (как и движение). Это возвратно-поступательное движение преобразуется во вращательное движение за счет использования коленчатого вала. Таким образом, коленчатый вал начинает вращаться и заставляет вращаться колеса автомобиля. Обычно они используются во всех автомобилях.

2. Роторный двигатель (двигатель Ванкеля)

В роторном двигателе есть ротор, который свободно вращается.Сила давления, создаваемая сгоранием топлива, действует на этот ротор, поэтому ротор вращается и начинает вращать колеса транспортного средства. Этот двигатель разработан Ванкелем в 1957 году. В настоящее время этот двигатель не используется в автомобилях.

В зависимости от используемого топлива:

1. Дизельный двигатель

В этих двигателях в качестве топлива используется дизельное топливо. Они используются в грузовиках, автобусах, легковых автомобилях и т. Д.

2. Бензиновый двигатель

В этих двигателях в качестве топлива используется бензин. Они используются в мотоциклах, спортивных автомобилях, роскошных автомобилях и т. Д.

3. Газовый двигатель

В этих двигателях в качестве топлива используется КПГ и СНГ. Они используются в некоторых легковых автомобилях.

Они используются в некоторых легковых автомобилях.

По способу воспламенения:

1. Двигатель с воспламенением от сжатия

В двигателях этого типа нет дополнительного оборудования для воспламенения топлива. В этих двигателях горение топлива начинается из-за повышения температуры при сжатии воздуха. Так он известен как двигатель с воспламенением от сжатия.

2. Двигатель с искровым зажиганием

В этих типах двигателей зажигание топлива начинается с искры, генерируемой внутри цилиндра каким-либо дополнительным оборудованием (свечой зажигания).Так он известен как двигатель с искровым зажиганием.

По количеству цилиндров:

1. Одноцилиндровый двигатель

В двигателях этого типа только один цилиндр и один поршень соединены с коленчатым валом.

2. Многоцилиндровый двигатель

В двигателях этого типа имеется более одного цилиндра и поршень, соединенный с коленчатым валом

По расположению цилиндра:

1. Рядный двигатель

В двигателях этого типа цилиндры расположены по прямой линии один за другим по длине коленчатого вала.

2. V-образный двигатель

Двигатель с двумя рядами цилиндров, наклоненными под углом друг к другу, и с одним коленчатым валом, известный как V-образный двигатель.

3. Двигатель с противоположными цилиндрами

Двигатель с двумя рядами цилиндров, расположенными напротив друг друга на одном коленчатом валу (двигатель V-образного типа с углом между рядами 180 °).

4. Двигатель W-типа

Двигатель такой же, как двигатель V-типа, за исключением трех рядов цилиндров на одном коленчатом валу, известный как двигатель W-типа.

5.Двигатель с противоположным поршнем

В двигателе этого типа в каждом цилиндре имеется два поршня, а камера сгорания находится в центре между поршнями. В этом двигателе один процесс сгорания вызывает одновременно два рабочих хода.

6. Радиальный двигатель

Это двигатель с поршнями, расположенными в круговой плоскости вокруг центрального коленчатого вала. Шатуны поршней соединены с ведущим штоком, который, в свою очередь, соединен с коленчатым валом.

Шатуны поршней соединены с ведущим штоком, который, в свою очередь, соединен с коленчатым валом.

По воздухозаборному процессу:

1.Безнаддувный