Антикоррозийная обработка автомобиля в Ярославле, цены

Антикоррозийная обработка автомобиля в Ярославле, цены — антикор днища- Бережная разборка автомобиля

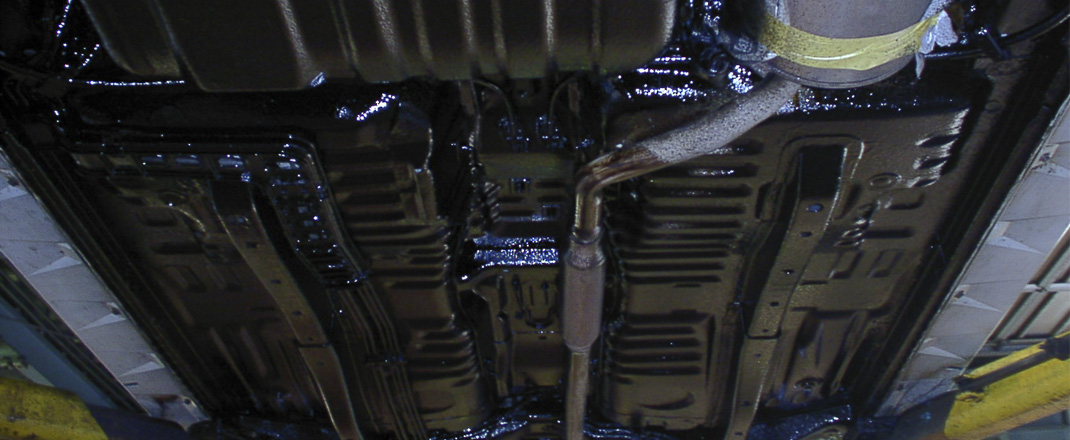

- Мойка днища и арок автомобиля с химией

- Удаление ржавчины и элементов старых покрытий

- Промывка днища и арок паром 120-140 С

- Сушка электропушками

- Обезжиривание поверхности

- Нанесение праймера на днище с сушкой

- Нанесение 1 слоя антикора с сушкой

- Нанесение 2 слоя антикора с сушкой

- Сборка автомобиля

Уважаемые друзья, вы находитесь на странице нашего Центра антикоррозийной обработки(ЦАО), немного истории его создания. Центр был создан на основании 2х-летнего изучения разнообразных технологий антикоррозийной обработки(АО). Он закладывался и был построен именно под Антикор. Основой его подготовки послужила технология фирмы Krown, с которой мы изначально планировали связать свою деятельность, но в последствие технология АО была откорректировали под местные реалии. На текущий момент мы готовы предложить антикор Fluid Film(США), Mercasol/Noxudol(Швеция) и Отечественные составы. Основная цель нашей деятельности — максимально долго сохранять автомобиль в целостном состоянии предотвращая коррозию, тем самым — повышать безопасность, снижать расходы на ремонт, увеличивать стоимость продажи на вторичном рынке. Обращаясь в нашу компанию вы получаете полное антикоррозийное сопровождение вашего автомобиля с ежегодным контролем состояния защитных покрытий. Сопутствующее техническое обслуживание и ремонт автотранспортного средства. После проведения антикоррозийных работ, вам будет начислен кэшбэк, которым вы сможете расплатиться за товары и услуги в нашем автотехцентре.

На текущий момент мы готовы предложить антикор Fluid Film(США), Mercasol/Noxudol(Швеция) и Отечественные составы. Основная цель нашей деятельности — максимально долго сохранять автомобиль в целостном состоянии предотвращая коррозию, тем самым — повышать безопасность, снижать расходы на ремонт, увеличивать стоимость продажи на вторичном рынке. Обращаясь в нашу компанию вы получаете полное антикоррозийное сопровождение вашего автомобиля с ежегодным контролем состояния защитных покрытий. Сопутствующее техническое обслуживание и ремонт автотранспортного средства. После проведения антикоррозийных работ, вам будет начислен кэшбэк, которым вы сможете расплатиться за товары и услуги в нашем автотехцентре.

Антикоррозийная обработка скрытых полостей автомобиля

- Бережный разбор автомобиля

- Частичная мойка кузова

- Организация доступа в полости

- Оценка состояния скрытых полостей

- Обработка скрытых полостей

- Контроль обработки и сборка автомобиля

Шумоизоляция арок, днища и салона автомобиля

- «Жидкие подкрылки»

- Шумоизоляция порогов и днища

- Шумоизоляция салона Comfort Mat

- Шумоизоляция салона напыляемая

Комплексная обработка автомобиля — дешевле, чем отдельно!

- Комплекс АНТИКОР ЛМ

- Комплекс АНТИКОР СТАНДАРТ

- Комплекс АНТИКОР СТАНДАРТ+АНТИШУМ

- Комплекс АНТИШУМ ДНИЩЕ+САЛОН

Услуга доступна

- Ярославль

+7 (4852) 93-04-20

Пр. Октября, д. 82

Октября, д. 82

пн-пт 09:00-18:00, сб 10:00-18:00

Ул Калинина, напротив д. 21

пн-пт 09:00-18:00, сб 10:00-18:00

Мультибрендовый автосервис

Обслуживаем все автомобили с особым акцентом на следующие марки

Audi

Volkswagen

Skoda

Land Rover

Mercedes

BMW

Lexus

Toyota

Наши работы по антикоррозийной обработке автомобилей

Шумоизоляция арок и порогов BMW X6

Так как работы затрагивали съем заднего бампера, а там рядом были подкрылки…

Антикоррозийная обработка Land Rover Discovery IV

нас на пост прибыл Land Rovery Discovery IV, машина нашего постоянного клиента. Машина ранее была обработана ML-методом в одной известной компании

Антикоррозийная обработка Mercedes Sprinter

Мы видим, что заводское покрытие отлично справляется со своими функциями и чтобы оно и дальше работало исправно, мы производим

Антикоррозийная обработка Toyota Landcruiser 200

14 лет эксплуатации наложили свой отпечаток — по вентиляционные отверстия рама была заполнена грязью

Смотреть все 327 работ

Важно знать

Этапы нанесению антикоррозийных покрытий

- Подготовка автомобиля к нанесению антикоррозийных покрытий — один из самых важных этапов процесса, поэтому ему уделяется значительное время.

Автомобиль размещается на подъемнике, демонтируются колеса, подкрылки, брызговики, защитные кожухи, термоэкраны, бампера. Демонтаж некоторых элементов может быть затруднен и потребовать дополнительных работ и материалов, эти моменты согласуются с Заказчиком.

Автомобиль размещается на подъемнике, демонтируются колеса, подкрылки, брызговики, защитные кожухи, термоэкраны, бампера. Демонтаж некоторых элементов может быть затруднен и потребовать дополнительных работ и материалов, эти моменты согласуются с Заказчиком. - Производится мойка днища, арок и рамы под давлением с паром при температуре 140 С, далее наносятся моечные растворы, выдерживается время, чтобы дать химии поработать и производится смыв.

- Следующий этап — сушка, она производится естественным методом или используются тепловые пушки, по времени занимает от 3 до 12 часов. Для ускорения процесса сушки — производится продувка труднодоступных мест сжатым воздухом, как правило, это щели, пазухи, карманы, все элементы, с которых воде трудно испариться самостоятельно и может скопиться грязь и влага. При этом производится удаление отслоившихся защитных покрытий и осмотр качества мойки.

- После полной сушки кузов осматривается укрываются детали не входящие в план обработки: тормозные механизмы, электрические и др.

необходимые к разборке разъемы(датчики АБС, лямбда-зонды и др.) детали подвески, выхлопная система и др.

необходимые к разборке разъемы(датчики АБС, лямбда-зонды и др.) детали подвески, выхлопная система и др. - Процесс нанесения антикоррозийных покрытий зависит от используемых материалов, его этапы и их количество может отличаться. Мы не будем вдаваться в подробности, но заверяем вас, что технология полностью соблюдается как при применении антикоррозийных растворов на растворителях, так и на современных составах без них. Одно неизменно при нашей обработке — отсутствие резкого запаха. В зависимости от используемых составов запах либо полностью отсутствует, либо слабо различим и полностью выветривается в течение 2-3 дней эксплуатации.

- Применение пескоструя. Технология обработки и используемые составы нацелены на консервацию ржавчины и не подразумевают пескоструйной обработки. Ржавчина удаляется механически, происходит травление составами ортофосфорной кислоты для ее пассивизации и консервируется составами антикора.

Жидкий VS твердый состав для покрытия днища

- По поводу покрытия днища, а именно покрывать жидким или твердым составом есть много мнений.

Есть практика обработки днища и арок ML-составами, идентичными тем, какими обрабатываются скрытые полости. Эта обработка очень эффективна, но требует ежегодного повторения, т.к. составы смываются с днища. Мы рекомендуем такую обработку автомобилям со значительным укрытием зоны днища шумоизоляционными панелями и экранами для Audi, BMW, Mercedes, Land Rover и других премиум автомобилей. В нашей практике мы также используем ML-составы в случае, если кузов имеет высокую степень коррозии (послойная, сквозная коррозия) и есть сомнения, что удастся подготовить поверхности для нанесения полноценных долговременных покрытий без значительных реставрационных вложений. В данном случае мы также рекомендуем ежегодную обработку. При оценке состояния авто, мы готовы обсудить каждый момент и предложить вариант решения вопроса.

Есть практика обработки днища и арок ML-составами, идентичными тем, какими обрабатываются скрытые полости. Эта обработка очень эффективна, но требует ежегодного повторения, т.к. составы смываются с днища. Мы рекомендуем такую обработку автомобилям со значительным укрытием зоны днища шумоизоляционными панелями и экранами для Audi, BMW, Mercedes, Land Rover и других премиум автомобилей. В нашей практике мы также используем ML-составы в случае, если кузов имеет высокую степень коррозии (послойная, сквозная коррозия) и есть сомнения, что удастся подготовить поверхности для нанесения полноценных долговременных покрытий без значительных реставрационных вложений. В данном случае мы также рекомендуем ежегодную обработку. При оценке состояния авто, мы готовы обсудить каждый момент и предложить вариант решения вопроса. - Мы также производим нанесение устойчивых к абразивному износу антикоррозийных покрытий, называемых «жидкие подкрылки», на колесные арки, пороги, лонжероны и др.

элементы днища. Шумопоглощающая мастика с антикоррозионными свойствами для обработки днища и арок наносится распылением под давлением. В состав препарата включены специальные полимерные гранулы наполненные газообразным углеводородным веществом. Они действуют в нескольких направлениях: предохраняют состав от высыхания и растрескивания при изменении температуры и обладают прекрасным шумоизолирующим эффектом. Благодаря этому удалось добиться абсолютной эластичности шумопоглощающего материала. После того как материал высохнет он останется мягким, упругим и гибким.

элементы днища. Шумопоглощающая мастика с антикоррозионными свойствами для обработки днища и арок наносится распылением под давлением. В состав препарата включены специальные полимерные гранулы наполненные газообразным углеводородным веществом. Они действуют в нескольких направлениях: предохраняют состав от высыхания и растрескивания при изменении температуры и обладают прекрасным шумоизолирующим эффектом. Благодаря этому удалось добиться абсолютной эластичности шумопоглощающего материала. После того как материал высохнет он останется мягким, упругим и гибким.

Как и чем производится обработка скрытых полостей?

В соответствие с технологической картой обработки скрытых полостей автомобиля мы определяем точки обработки и необходимые варианты распыления ML-составов внутри них. Далее мы демонтируем резиновые и пластиковые заглушки, в случаях отсутствия доступа , согласно технологии, сверлятся дополнительные отверстия, которые после обработки глушатся заглушками. Обработка скрытых полостей автомобиля производится специальным антикоррозийным проникающим составом, так называемым ML-методом: в скрытые полости автомобиля вводится длинная насадка, из которой под давлением распыляется антикоррозийный состав. Этот состав содержит ингибиторы коррозии, обладает высокой проникающей способностью формируя толщину пленки до размеров молекулы. Он проникает во все соединения и сварные швы, заполняет поры и вытесняет из пятна контакта с металлической поверхностью воду и кислород, на поверхности формируя влажную невысыхающую защитную пленку. В своем составе антикор имеет ингибиторы коррозии, совместно с герметизацией поверхности металла от кислорода и воды.

Обработка скрытых полостей автомобиля производится специальным антикоррозийным проникающим составом, так называемым ML-методом: в скрытые полости автомобиля вводится длинная насадка, из которой под давлением распыляется антикоррозийный состав. Этот состав содержит ингибиторы коррозии, обладает высокой проникающей способностью формируя толщину пленки до размеров молекулы. Он проникает во все соединения и сварные швы, заполняет поры и вытесняет из пятна контакта с металлической поверхностью воду и кислород, на поверхности формируя влажную невысыхающую защитную пленку. В своем составе антикор имеет ингибиторы коррозии, совместно с герметизацией поверхности металла от кислорода и воды.

Как контролируется обработка скрытых полостей?

После обработки осуществляется контроль ее качества с помощью гибкого зонда с камерой. Мы всегда приглашаем на такой осмотр наших Заказчиков для наглядной оценки качества покрытия.

Два варианта шумоизоляции салона

Мы предлагаем шумоизоляцию салона автомобиля как традиционными матами, так и инновационной системой напыления полиуретановой шумоизоляции внутри разобранного автомобиля, плюсом такого нанесения является меньший дополнительный вес шумоизоляции, отсутствие мостиков холода, а также отличные шумоизоляционные свойства за счет монолитности покрытия и характеристик самого полимера. Данный метод является более дорогим и эффективным.

Данный метод является более дорогим и эффективным.

Сравнение шума до и после

Шумоизоляция автомобиля в комплексе — днища и салона, дает очень прекрасные результаты и ощущается как значительное (более чем в половину) снижение шума в автомобиле, что подтверждается замерами на профильных форумах и сайтах.

Результаты замеров шума при «жидких подкрылках» и при виброизоляционных матах

В качестве примера приведем испытание «жидких подкрылок». Испытания препарата проводились на тестовом автомобиле эконом класса шумомером AR-834. Был произведен замер в трех режимах до обработки и после: разгон 40-80 км/ч, на скоростях 60 и 110 км/ч. В ходе испытаний получен результат — разница шума в зависимости от условий 2,7-2,8 Дб, это прекрасный результат. Для примера, наклейка виброизоляционных матов дает 1,6 Дб.

Гарантии?

Гарантия на защиту от коррозии в зависимости от вида обработки — от 1 года до 15 лет.

Мы в соцсетях

Перезвоните мне

Антикор кузова авто в Красноярске – «Камбэк»

Кузов автомобиля – деталь дорогая. Он постоянно подвергается коррозионному воздействию окружающей среды и получает повреждения различной степени тяжести. Здесь речь идет не о ДТП: к примеру, даже езда по гравию может закончиться повреждением лакокрасочного покрытия, что чревато коррозией, разбитой фарой, трещиной на лобовом стекле, различными царапинами и микровмятинами – а это опять же коррозия. Как видите, для того чтобы повредить кузов, совершенно не обязательно попасть в аварию.

Он постоянно подвергается коррозионному воздействию окружающей среды и получает повреждения различной степени тяжести. Здесь речь идет не о ДТП: к примеру, даже езда по гравию может закончиться повреждением лакокрасочного покрытия, что чревато коррозией, разбитой фарой, трещиной на лобовом стекле, различными царапинами и микровмятинами – а это опять же коррозия. Как видите, для того чтобы повредить кузов, совершенно не обязательно попасть в аварию.

Специально для предотвращения этой проблемы наш автосервис предоставляет услугу по обработке колесных арок автомобиля антигравийными составами.

Антикор кузова автомобиля (антикор арок)

Большинство новых современных автомобилей поставляются с завода без антикоррозионной защиты, либо имеют недостаточный её уровень. Стальной лист, не защищенный антикоррозионным покрытием, становится тоньше на 0,2–0,3 мм через год пребывания на открытом воздухе. Как правило, автомобильная краска имеет в 3-4 раза большую толщину на корпусе, чем защитный антикоррозионный состав, нанесённый на днище автомобиля.

Работы по антигравийной обработке можно разделить на несколько этапов:

- Подготовка — это тщательная мойка кузова с применением специальных шампуней, в процессе которой удаляется вся дорожная грязь, далее идет просушивание поверхностей. Затем освобождается доступ к обрабатываемым частям: снимаются декоративные элементы, закрывающие пороги, стойки и т. д., машину ставят на подъемник.

- Обработка — cостав наносится под давлением через специальные насадки.

После того как покрытие нанесено, делается тщательное просушивание, в течение суток происходит «схватывание» состава, машину можно забрать со станции, но в это время интенсивно эксплуатировать ее не рекомендуется.

После того как покрытие нанесено, делается тщательное просушивание, в течение суток происходит «схватывание» состава, машину можно забрать со станции, но в это время интенсивно эксплуатировать ее не рекомендуется.

Для нанесения качественного антигравийного покрытия необходимо не только соблюдать технологический процесс, но и использовать специальные антикоррозийные материалы. Итак, каким требованиям должны удовлетворять современные антикоррозийные материалы:

- Быть совместимыми с заводским покрытием;

- Иметь в своем составе ингибиторы коррозии;

- Обладать термической и механической прочностью;

- Быть эластичными;

- Обладать самозалечиванием материала;

- Соответствовать строгим европейским стандартам.

Стоимость на антикор колесных арок автомобиля в основном зависит от применяемых антикоррозийных средств, а также от класса автомобиля. Мы используем, только современные европейские антигравийные покрытия удовлетворяющие всем вышеприведенным требованиям.

Ваше имя: *

Номер телефона: *

Вы робот? Введите правильный ответ:*

* — поля обязательны к заполнению.Мы свяжемся с Вами через несколько минут.

Я ознакомлен(-а) с Политикой конфиденциальности

Ваше имя: *

Номер телефона: *

Адрес эл. почты: *

Оцените нашу работу:

Качество:

Стоимость:

Отзыв: *

* — поля обязательны к заполнению;

1 звезда — плохо; 2 звезды — нормально; 3 звезды — хорошо.

Антикоррозионная обработка | Rosa Catene S.p.A.

Смазка для цепей может быть действительной защитой от незначительного воздействия. В случае длительного простоя на открытом воздухе или в присутствии умеренно агрессивных элементов смазки как антикоррозионной защиты уже недостаточно.

В этих случаях вы должны использовать цепи с обработкой поверхности, которая направлена на защиту частей цепи от посторонних веществ.

Цинковое покрытие (нажмите здесь, чтобы открыть)

Цинкование Процесс цинкования (также называемый холодным цинкованием) направлен на нанесение цинкового покрытия на основной металл посредством электролиза. В зависимости от толщины он может обеспечить хорошую стойкость к атмосферной коррозии. Электролитические цинковые покрытия можно улучшить по внешнему виду и защитной способности с помощью окончательной «пассивирующей» обработки. Эта пассивация придает особую окраску; по этой причине электролитическое цинкование также называют «цинковым хромированием». Естественно, в зависимости от условий нанесения и окружающей среды может потребоваться увеличение толщины покрытия.

Естественно, в зависимости от условий нанесения и окружающей среды может потребоваться увеличение толщины покрытия.

По запросу Rosa Catene может поставить цинкование без хрома VI (Cr VI) и, следовательно, в соответствии с директивой RoHS.

Никелирование (нажмите здесь, чтобы открыть)

НикелированиеПроцесс никелирования (также называемый холодным цинкованием) аналогичен процессу цинкования, за исключением того, что покрытие изготавливается из никеля. В зависимости от толщины он может обеспечить хорошую стойкость к атмосферной коррозии и, тем не менее, лучшую по сравнению с различными типами цинкования. Между никелевым покрытием и основным материалом наносится слой меди с задачей повысить адгезию слоя никеля и избежать явления «отслаивания».

Химическое никелирование (щелкните здесь, чтобы открыть)

Химическое никелирование Процесс химического никелирования (часто основанный на промышленном методе Каниген) позволяет наносить покрытие, при этом слой (толщиной 10 мкм ÷ 50 мкм) состоит в основном из из никеля (90%) и фосфора (10%), поверхности механического компонента, для улучшения поверхностных характеристик с точки зрения твердости, стойкости к износу и коррозии

Твердость наплавленного слоя (~ 550 HV, только что нанесенного, при температуре окружающей среды) увеличивается с увеличением продолжительности и температуры нагрева. Могут быть достигнуты высокие значения твердости (~1100 HV).

Могут быть достигнуты высокие значения твердости (~1100 HV).

Однако следует иметь в виду, что этот процесс нагрева проблематичен для компонентов, ранее подвергнутых цементации: нагрев может повлиять на твердость закаленного слоя, расположенного непосредственно под слоем, характерным для никелирования. В этих случаях (никель-высокая твердость цементируемых компонентов) рекомендуется связаться с нашим техническим отделом, чтобы найти более эффективное компромиссное решение.

Как упоминалось выше, более высокую твердость можно получить путем нагревания при более высоких температурах (280 ÷ 350°C)

Окончательный внешний вид наплавленного слоя полируется с легким желтоватым оттенком фосфором или ~ 10 % после термообработки при высоких температурах, чтобы он становился все более непрозрачным (и визуально напоминал полученный при гальваническом никелевом покрытии) для снижения уровня фосфора или температуры обработки.

Несмотря на то, что гальваническое/электролитическое никелирование дороже (в 4-5 раз), оно имеет ряд преимуществ (что делает его жизнеспособной альтернативой твердому хромированию):

- большая твердость и плотность поверхностного слоя, что приводит к повышению стойкости носить

- равномерный и точный слой , в том числе на внутренних поверхностях / полостях или сложной геометрии , с возможностью регулировки толщины , сохраняя исходную шероховатость и избегая дальнейшей окончательной обработки

- отличная адгезия наплавки к основному металлу (нет необходимости в прокладке подложек), придающая поверхности детали способность хорошо реагировать на сжатие, расширение и изменение температуры (от -192°C до +200°C) , без эффектов «отслаивания» или растрескивания

- хорошая стойкость к абразивному износу и низкий коэффициент трения благодаря самосмазывающимся свойствам фосфора

- повышенная коррозионная стойкость (обеспечивает эффективную обработку даже нержавеющей стали), особенно в щелочных средах, благодаря очень низкой пористости наплавленного слоя и присутствию фосфора (и соединений Ni3P)

- расширение номенклатуры эффективно обрабатываемых материалов (черные металлы, алюминиевые сплавы, нержавеющие и специальные стали, жаростойкие пластмассы и керамика — нельзя обрабатывать напрямую свинцовые сплавы или цинк)

- отсутствие электрических токов, исключающее наличие «точечного эффекта» и позволяющее избежать хрупкости материала

Преимущества, которые характеризуют химический никель, также подчеркивают, в каких случаях он может найти применение в качестве реальной альтернативы никелированию и хромированию.

Химическое никелирование может быть выполнено на всех компонентах цепи перед их сборкой.

Типичными областями, в которых используется химическое никелирование, являются области, требующие высокой коррозионной стойкости.

Плазменное азотирование (щелкните здесь, чтобы открыть)

Плазменное азотирование Во всех своих вариантах азотирование представляет собой термохимическую обработку, повышающую твердость поверхности стальной детали за счет диффузии азота (а не углерода, как при цементации). ) и осаждение нитридов (высокая твердость) в поверхностных слоях деталей при сохранении прочности и вязкости сердцевины компонента.

Плазменное азотирование — это особый тип азотирования, при котором благодаря устойчивому электрическому разряду, запускаемому между обрабатываемыми деталями (+) и стенками «холодной» печи под вакуумом (-), поверхности деталей буквально «бомбит» из ионизированного атомарного азота (т.

Несмотря на то, что плазменное азотирование дороже обычного, оно имеет ряд преимуществ:

- большее количество независимых друг от друга рабочих параметров (температура, давление, состав газа, разность потенциалов и сила тока), с большими возможностями специального азотирования (по химическому составу, механическим свойствам и твердости различных поверхностных слоев), калиброванным по конкретному использованию, для которого предназначен рассматриваемый компонент

- оптимизация типовых слоев азотирования, с более плотной (менее пористый слой компаундов) и менее хрупкой поверхностью (уменьшение толщины «белого одеяла»)

- Высокая поверхностная твердость (от 900 до 1000 HV) с упрочненными слоями небольшой толщины и возможность получения лучших результатов с использованием присадочных металлов (титан, бор, алюминий)

- дальнейшее снижение деформаций и термических деформаций, связанных с обработкой

- Повышенная стойкость к коррозии (а также повышенная износостойкость химического состава поверхности)

- возможность воздействовать также на нержавеющие стали, практически не изменяя коррозионную стойкость

- удаление любых загрязненных или окисленных слоев на поверхности деталей перед закалкой

- поверхности отличного качества, с пониженным коэффициентом трения и повышенной износостойкостью

- повышение сопротивления усталости (из-за общего увеличения поверхностных остаточных сжимающих напряжений, вызванных обработкой)

- снижение температуры обработки и времени, необходимого для обработки

Однако следует иметь в виду, что плазменное азотирование можно эффективно (с хорошими результатами) проводить только на определенных типах сталей (классифицируемых как азотируемые стали), имеющих поверхности, которые не сильно упрочнены и не чрезмерно обезуглерожены или окислены . Для придания хорошей механической прочности и ударной вязкости перед азотированием обычно проводят обработки для очистки, снятия напряжений и окончательной механической обработки (поскольку азотирование обычно является «заключительным», за которым не следуют другие технологические операции).

Для придания хорошей механической прочности и ударной вязкости перед азотированием обычно проводят обработки для очистки, снятия напряжений и окончательной механической обработки (поскольку азотирование обычно является «заключительным», за которым не следуют другие технологические операции).

Плазменное азотирование выполняется исключительно на элементах вращения цепи (штифты, втулки и ролики) с целью повышения износостойкости, каждый раз это особенно важно в шарнирном сочленении цепи.

В свете того, что было замечено до сих пор, становится очевидным значительное разнообразие областей, в которых эффективно используется плазменное азотирование. Например, плазменное азотирование зарекомендовало себя как отличное решение применительно к элементам вращения (изготовленным из специальных материалов) для цепей, предназначенных для работы в пищевых и хлебопекарных печах при средних и высоких температурах (от 300 до 450 °С).

Обработка поверхности «Розовая» для исполнения из нержавеющей стали (щелкните здесь, чтобы открыть)

Обработка поверхности «Розовая» для исполнения из нержавеющей стали

Прогресс и рыночный спрос всегда ищут передовые продукты в отношении качества/услуг и улучшения жизни производительность базового продукта под названием «цепь» побудила нас разработать и изучить, в отношении нержавеющей стали, решения проблем, связанных с преждевременным износом, вызванным «мягким» материалом цилиндрических контактных элементов, таких как штифты и втулки.

Для этой цели сегодня мы предлагаем новую обработку поверхности под названием «РОЗОВАЯ» с незначительной стоимостью по сравнению с полученными результатами и обладающую следующими характеристиками:

Обработка проводится на цилиндрических деталях, подверженных износу то есть втулка/штифт и, наконец, ролик

Обработанные компоненты приобретают черный цвет

Поверхностная твердость достигает 1100/1200 по Виккерсу (в отличие от 750 при обычной цементации углеродистой стали) при толщине 40/50 микрон, что подразумевает высокую износостойкость с последующим продлением срока службы цепи

Самосмазывающаяся и противозадирная благодаря наличию на твердой поверхности антиадгезионных составов, препятствующих образованию микротрещин, вызванных напряжениями трения, с уменьшением коэффициента трения между элементами цепи

Устойчивость к соляному туману от 300 до 400 часов

Результат эффективен при температурах от -40°C до +500°C

Эта обработка достигается путем нанесения, как и при отверждении, а не путем нанесения покрытия, как при «жестком хромировании», «химическом никелировании» и т. д., поэтому она позволяет избежать риска отслоения покрытия, вызывающего образование накипи, которое может быть опасным в определенных случаях применения. таких как пищевая промышленность.

д., поэтому она позволяет избежать риска отслоения покрытия, вызывающего образование накипи, которое может быть опасным в определенных случаях применения. таких как пищевая промышленность.

Еще одна интересная особенность, всегда актуальная для пищевой промышленности, заключается в том, что она не устраняет пыль, которая образуется среди компонентов цепи из-за износа, но благодаря вышеуказанным характеристикам твердости/износостойкости ее появление задерживается.

Данная обработка не имеет специальной омологации для пищевой промышленности и не рекомендуется, если цепь служит точкой опоры для пищевого продукта, т. е. когда цепь находится в непосредственном контакте с продуктом; в то время как это рекомендуется для любого применения, в котором цепь не соприкасается с продуктом, поэтому обычно даже в пищевой промышленности.

Последнее испытание цепей с твердохромированными штифтами (щелкните здесь, чтобы открыть)

Последнее испытание цепей с твердохромированными штифтами

В отличие от хромирования, «твердое хромирование» представляет собой хромовое покрытие. Поэтому твердый хром под ним не подвергается химическим изменениям во время процесса. По этой причине компонент (штифт) может быть закален. Таким образом, твердый хром добавляет превосходные характеристики хромового покрытия к уже хорошим характеристикам цементируемого штифта.

Поэтому твердый хром под ним не подвергается химическим изменениям во время процесса. По этой причине компонент (штифт) может быть закален. Таким образом, твердый хром добавляет превосходные характеристики хромового покрытия к уже хорошим характеристикам цементируемого штифта.

В течение срока службы цепи износ будет довольно ограниченным, потому что, прежде всего, существует особо твердый слой хрома, а затем цементируемый слой. Слой твердого хрома достигает 40 — 50 микрон при твердости 1000 — 1100 HV. Ниже наплавленный слой достигает твердости 700-800 HV на глубину полезного наклепа.

Твердый хром добавляет к превосходным характеристикам сопротивления износу антикоррозионную защитную способность, что делает его особенно подходящим даже для применения на открытом воздухе; важность толщины покрытия позволяет штифту с большей легкостью сопротивляться возможным абразивным и/или коррозионным включениям.

В течение срока службы цепи сначала изнашивается хромовое покрытие, а затем частично цементируемый слой. Макс. растяжение цепи произойдет до того, как этот последний слой изнашивается.

Макс. растяжение цепи произойдет до того, как этот последний слой изнашивается.

Покрытие Hard Chromium уже несколько лет используется компанией ROSA CATENE S.p.A. в сельскохозяйственной сфере и приносит значительное удовлетворение и признание со стороны национальных и международных клиентов.

Документация по процессу твердого хромирования (PDF на английском языке)

Твердый хром (PDF, немецкий)

Твердый хром (PDF, французский)

Твердый хром (PDF, итальянский)

Другие типы покрытий

По запросу мы наносим другие виды защитных покрытий или такие, как горячее цинкование Delta Seal Silver GZ гарантирует чрезвычайно высокую устойчивость к окислению. Поскольку речь идет о специальных покрытиях с особыми характеристиками, мы должны предварительно изучить, возможно ли это сделать.

Общая информация

Упомянутые покрытия представляют собой поверхностные защитные отложения, которые повышают стойкость материала с покрытием к окислению, но не делают его «антиоксидантным» материалом. Срок службы таких покрытий зависит от многочисленных изменений, которые могут снизить стойкость. Естественно, помимо переменного времени (рабочего времени) необходимо учитывать также рабочую температуру, наличие абразивных веществ и использование агрессивных моющих средств, которые могут негативно повлиять на защитные свойства покрытия.

Срок службы таких покрытий зависит от многочисленных изменений, которые могут снизить стойкость. Естественно, помимо переменного времени (рабочего времени) необходимо учитывать также рабочую температуру, наличие абразивных веществ и использование агрессивных моющих средств, которые могут негативно повлиять на защитные свойства покрытия.

Патент США на способ антикоррозионной обработки полых тел, способ изготовления обработанной указанным способом металлической конструкции и способ сохранения конструкции Патент (Патент № 8,252,371 от 28.08.2012)

применения обработки для защиты полых тел или полых металлических конструкций от коррозии.

ПРЕДПОСЫЛКИ

Металлические конструкции, о которых идет речь, представляют собой большие конструкции, поверхности которых труднодоступны для нанесения на них антикоррозионной краски кистью или пистолетом. Они полые, чтобы уменьшить их вес.

Это, в частности, относится к конструкциям, используемым в конструкции тележек или кузовов железнодорожных вагонов, которые состоят из полых корпусов, поперечин, опорных балок или других секций, поддерживающих полы или стены этих вагонов. вагоны. Область применения изобретения, конечно, не ограничивается железнодорожным транспортом, вполне возможно, что любой другой вид транспорта или любая другая область строительства составляют область применения изобретения.

вагоны. Область применения изобретения, конечно, не ограничивается железнодорожным транспортом, вполне возможно, что любой другой вид транспорта или любая другая область строительства составляют область применения изобретения.

Поэтому трудно защитить внутреннюю часть этих полых тел, кроме как с помощью изогнутой кисти или инструмента для распыления краски, такого как специальный пистолет или сопло, погружение в ванны для антикоррозионного покрытия невозможно из-за размер полых тел перед сборкой или конструкций, которые они усиливают, после сборки.

Все методы в настоящее время очень дороги, так как очень трудоемки и очень длительны.

КРАТКИЙ ОБЗОР

Именно с целью поиска более экономичного решения заявитель выдвинул идею своего изобретения.

Для этой цели изобретение относится к способу нанесения антикоррозионной обработки на полое тело, имеющее труднодоступную для предохранения от коррозии поверхность, включающему по меньшей мере одну стадию инжекции ячеистой пены, поддерживающей антикоррозийный агент и антипирен или теплоизолятор в полый корпус.

Благодаря впрыскиванию легко достигаются все труднодоступные поверхности, которые должны быть защищены. Это могут быть, например, металлические секции или поперечины, составляющие конструкции кузовов или надрамников, требующие эффективной антикоррозионной защиты. В то же время, поскольку ячеистая пена остается на месте после нанесения, эти поверхности, когда они являются полами, покрываются материалом, непроницаемым для воды или моющих средств, что способствует антикоррозионной защите.

Предпочтительно вводят смесь первого компонента для расширения второго компонента, поддерживающего антикоррозионный агент для получения антикоррозионной ячеистой пены, и антипирена или теплоизолятора.

Таким образом появляется возможность производить монтажные операции или последующие демонтажные работы, например сваркой, без нарушения антикоррозионной защиты ближайшего окружения зон защищаемого сооружения, подвергающихся этим операциям, или операций по зачистке, без предварительного демонтажа.

Изобретение также относится к способу изготовления металлической конструкции, включающему следующие этапы:

- сборка конструкции; а затем

- антикоррозионная защитная обработка труднодоступных поверхностей конструкции по вышеуказанной методике.

Этот метод особенно подходит для изготовления металлических конструкций, образующих корпуса (полые), полы или перегородки железнодорожного подвижного состава или лодок, когда хотя бы одна из стенок выполнена из металла и требует специальной антикоррозийной обработки.

Наконец, изобретение относится к способу технического обслуживания металлической конструкции путем замены части конструкции, причем конструкция, кроме того, содержит по меньшей мере один полый корпус, защищенный ячеистой пеной в соответствии со способом по изобретению, и по меньшей мере один горючий элемент, отделенный от части конструкции, подлежащей замене ячеистым пенопластом, отличающийся тем, что, поскольку ячеистая пена представляет собой негорючий тепловой барьер, указанная часть конструкции заменяется непосредственно без предварительного удаления указанного горючего элемента.

Изобретение станет более понятным при помощи следующего описания способа антикоррозионной обработки согласно изобретению со ссылкой на прилагаемый чертеж, на котором:

РИС. 1 представляет собой вид в перспективе конструкции с труднодоступными поверхностями, которые должны быть защищены от коррозии; и

РИС. 2 представляет собой вид в перспективе конструкции пола железнодорожного вагона, часть которого подлежит ремонту.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1, конструкция 1 , подверженная коррозионному воздействию окружающего воздуха или воды, особенно при очистке с использованием моющих средств, содержит панели, состоящие из металлических пластин 2 , 3 , или более таких панелей. , которые соединяются металлическими опорными балками 4 , выполняющими роль распорок.

Опорные балки 4 полые и имеют поверхности 5 , которые должны быть гарантированно полностью свободны от коррозии, но к которым трудно получить доступ с помощью кисти или пистолета, необходимого для нанесения грунтовки.

Поскольку сборка выполнена сваркой, невозможно нанести защитный слой краски на поверхности металлических пластин 2 , 3 и на опорные балки 4 по отдельности, например, на одну рукой с помощью щетки, а с другой стороны для погружения в емкость подходящего размера, содержащую ванну с антиоксидантами, чтобы полностью погрузить поверхности 5 , так как операция сварки может привести к локальному разрушению только что нанесенной защиты. Кроме того, вся конструкция 1 слишком велика для обработки в ванне.

Таким образом, процедура следующая:

- сборка незащищенной конструкции 1 ; и

- одновременно два компонента А и В впрыскиваются с помощью двухсоплового пистолета, А представляет собой минеральную ячеистую пену, в которую добавлены антикоррозионный агент и адгезионные пигменты, а также, при необходимости, антипирены, а теплоизолятор, акустический изолятор и т.

д., а S представляет собой продукт, вызывающий расширение пористого пеноматериала А, когда А и В находятся в контакте друг с другом.

д., а S представляет собой продукт, вызывающий расширение пористого пеноматериала А, когда А и В находятся в контакте друг с другом.

Расширение компонента А переносит дополнительные агенты, поддерживаемые пеной, на все части поверхностей 5 , даже те, которые находятся вне поля зрения, и гарантирует их полную защиту.

Вспененный таким образом пористый пенопласт A остается на месте после нанесения, покрывая все поверхности, тем самым делая структуру 1 непроницаемой и способствуя ее антикоррозионной защите. При необходимости в ячеистую пену A можно включить непроницаемый эластичный агент.

Для А и В здесь предпочтительно иметь продукт на основе двух минеральных компонентов, который состоит либо из силикона, который является абляционным, который трансформируется при потреблении энергии, и вспучивающимся, с образованием теплоизоляционной пены , или минеральных компонентов, обычно двух оснований, например фосфата цинка и известняка, такого как карбонат кальция. Эти продукты также обладают тем преимуществом, что растворяются в воде, что облегчает ополаскивание и не загрязняет окружающую среду. Недостаток таких продуктов, как полиуретан, состоит в том, что они легко воспламеняются, в то время как для изоцианатов потребуются растворители для ополаскивания инструментов, что неприемлемо для окружающей среды.

Эти продукты также обладают тем преимуществом, что растворяются в воде, что облегчает ополаскивание и не загрязняет окружающую среду. Недостаток таких продуктов, как полиуретан, состоит в том, что они легко воспламеняются, в то время как для изоцианатов потребуются растворители для ополаскивания инструментов, что неприемлемо для окружающей среды.

Например, можно выбрать состав из предложенных в документе РСТ/ВЕ 95.00106, образующий слой неорганической, клейкой и негорючей смолы, наносимый таким образом, чтобы покрыть защищаемую поверхность, использовать с расширяющий компонент в пропорции, достаточной для получения вспененного ячеистого пеноматериала, который может быть расширен в пропорциях, соответствующих поставленной цели.

Используемые минеральные соединения преимущественно состоят из комбинаций фосфатов и карбонатов кальция, в частности пластификаторов, таких как дибутилфталат, диоктилфталат, циклогексилфталат или диметилгликольфталат, или таких, как бутилбензоат, касторовое масло, глицеринрицинолеат , метилрицинолеат, октиладипат, пентаэритрит или гептаноат или бутират дипропиленгликоля, или также бутират глицерина или бутират дипропиленгликоля, или камфора.

Что касается как пластификаторов, так и антипиренов, можно выбирать из трикрезилфосфата, трифенилфосфата и трихлорэтилфосфата.

Наконец, могут быть добавлены пигменты, улучшающие звукоизоляцию.

Для уменьшения количества материала необходимых изделий возможно добавление наполнителя типа конопли или других недорогих компонентов. Количество необходимого продукта, а, следовательно, и его стоимость, соответственно уменьшаются.

Испытания на воздействие окружающей среды, особенно в соляном тумане, проводились на полых телах, обработанных согласно способу изобретения. Последние, в данном случае полые металлические тела, разрезали в поперечном направлении после воздействия соляного тумана в течение 1000 часов, а затем 1500 часов, чтобы можно было визуально наблюдать за полученным результатом. Другие испытания с прозрачными пластиковыми корпусами, позволяющими визуально наблюдать за расширением и распространением продукта, показали эффективность метода.

Кроме того, вышеуказанные средства — пистолет и продукты A и B — позволяют изготовить металлическую конструкцию с гораздо меньшими затратами, выполняя только этапы сборки конструкции 1 , 2 , 3 , 4 , а затем антикоррозийная обработка S труднодоступных поверхностей 5 .

Эти средства особенно подходят, как показано на фиг. 2, для производства и технического обслуживания (также называемого эксплуатацией среднего срока службы) конструкций пола или перегородок 10 железнодорожных вагонов.

Пример конструкции 10 , показанной на фиг. 2 содержит здесь деревянный пол 11 и металлический каркас 12 по подобию конструкции, показанной на фиг. 1. Он состоит из металлических пластин 13 и 20 , соединенных естественными опорными балками 15 (однако они могут быть и поперечными опорными балками).

Пластина 20 перфорированная, имеющая функциональные отверстия 21 для различных креплений, которые будут использоваться позже. Он усилен усиливающим профилем 14 , 17 , прикрепленным к пластине 13 .

Опорные балки здесь имеют отверстия 16 , а усиливающая секция 14 , 17 имеет отверстия 19 , облегчающие операции нагнетания пены А в полое тело 18 с труднодоступными поверхностями быть защищенным.

На примере конструкции пола 10 , где необходимо предусмотреть после изготовления конструкции 10 и перед укладкой деревянного пола 11 на металлическую конструкцию 10 этапы нанесения антикоррозионной грунтовки, акустического покрытия , полоски резины и опорные балки, а также минеральную вату между опорными балками, теперь будет достаточно только одного шага впрыскивания продукта A, B.

Следует отметить, что описанный выше метод защитной обработки также можно использовать для защиты электрических кабелей при их прохождении через полый корпус 18 . Ячеистая пена используется для их окружения и, таким образом, обеспечивает защитную оболочку, особенно огнестойкую.

Поскольку обычное техническое обслуживание вагонов должно включать регулярные операции по очистке, может случиться так, что попадание воды и моющих средств в результате последовательных операций по очистке может привести к повреждению той или иной детали 22 , как показано пунктирными линиями на РИС. . 2, металлической конструкции 10 до такой степени, что требуется ее ремонт, например, во время так называемых операций среднего возраста.

Если металлическая конструкция 10 построена в соответствии с описанным выше процессом сборки, поврежденная часть 23 части 22 может быть вырезана с помощью горелки без демонтажа деревянных частей пола 11 , или любой легковоспламеняющийся элемент, расположенный поблизости, или сиденья или ковер, лежащие на этом полу.