Назначение и виды тормозных механизмов

Тормозной механизм представляет собой устройство, которое предназначено для того, чтобы останавливать транспортные средства, механизмы, или же снижать их скорость. Они собираются из некоторого количества функциональных деталей.

Современные тормозные механизмы подразделяются на барабанные, дисковые, центробежные, пластинчатые, конические, ленточные, колодочные и электрические.

Они используются для того, чтобы осуществлять поглощение инерции движущихся масс или же регулировки скорости. Кроме того, тормозные механизмы используются для того, чтобы изменять скорости отдельных узлов машин, удерживать грузы на весу или опускать их.

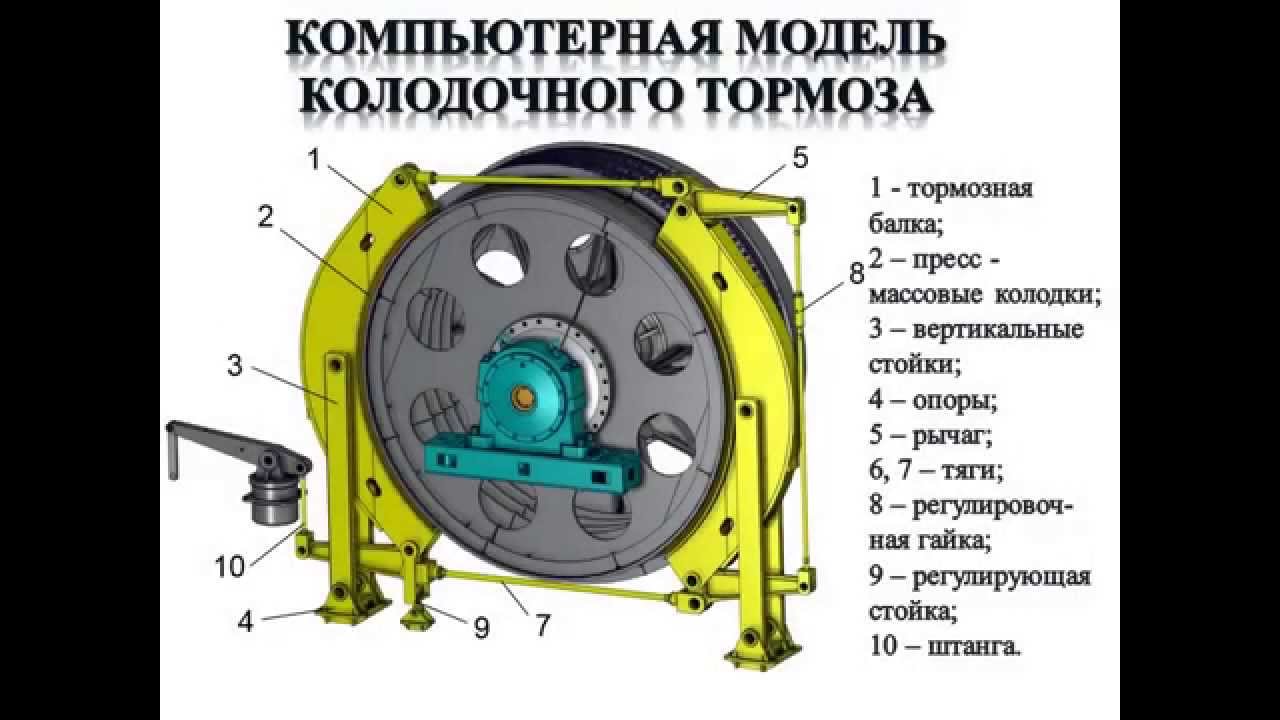

Колодочный тормоз

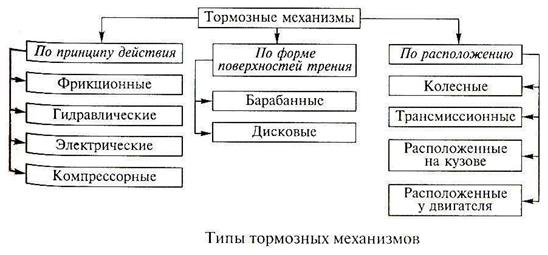

Тормозные механизмы

В колодочных тормозах торможение осуществляется за счет того, что специальные колодки надавливают на деталь вращения. Что касается их конструкции, то в ее основу положен так называемый тормозной шкив.

Ленточный тормоз

Эта разновидность механизмов в подавляющем большинстве случаев используется там, где требуется при малых габаритах оказывать значительные тормозные усилия. Кроме того, ленточные тормозы используются в групповых приводах.

Эти механизмы обеспечивают торможение за счет того, что тормозной шкив обхватывается специальной стальной лентой. На ее поверхности располагаются обкладки, изготовленные из различных фрикционных материалов.

Пластинчатый тормоз

В тормозных механизмах которые характеризуются осевым нажатием, то усилие, которое необходимо для получения тормозного момента, действует вдоль оси тормозного вала. Конические и дисковые тормоза относятся именно к этой категории.

Особенностью дисковых (пластинчатых) тормозов с осевым нажатием является то, что их поверхность трения располагается на торце. Для того чтобы уменьшить удельное и осевое давление, в таких тормозах предусматривается установка нескольких дисков.

Фиксация ряда дисков пластинчатых тормозах осуществляется в неподвижных корпусах, на шпонках, со скольжением. При этом второй ряд дисков с тормозным валом связан точно таким же образом. Когда обе группы дисков сжимаются силой, то между ними за счет возникновения силы трения создается тормозной момент.

Конический тормоз

Основными элементами конического тормоза являются неподвижный и подвижный конуса. При этом к неподвижному подвижный прижимается за счет осевого усилия, и благодаря тому, что в ходе этого процесса создается сила трения, на образующей конической поверхности возникает тормозной момент.

Центробежный тормоз

В технике центробежные  На неподвижную часть тормоза оказывается повышенное давление, благодаря чему увеличивается сила трения и, соответственно, тормозной момент. Наиболее распространенным местом установки центробежного тормоза является быстроходный вал какого либо механизма.

На неподвижную часть тормоза оказывается повышенное давление, благодаря чему увеличивается сила трения и, соответственно, тормозной момент. Наиболее распространенным местом установки центробежного тормоза является быстроходный вал какого либо механизма.

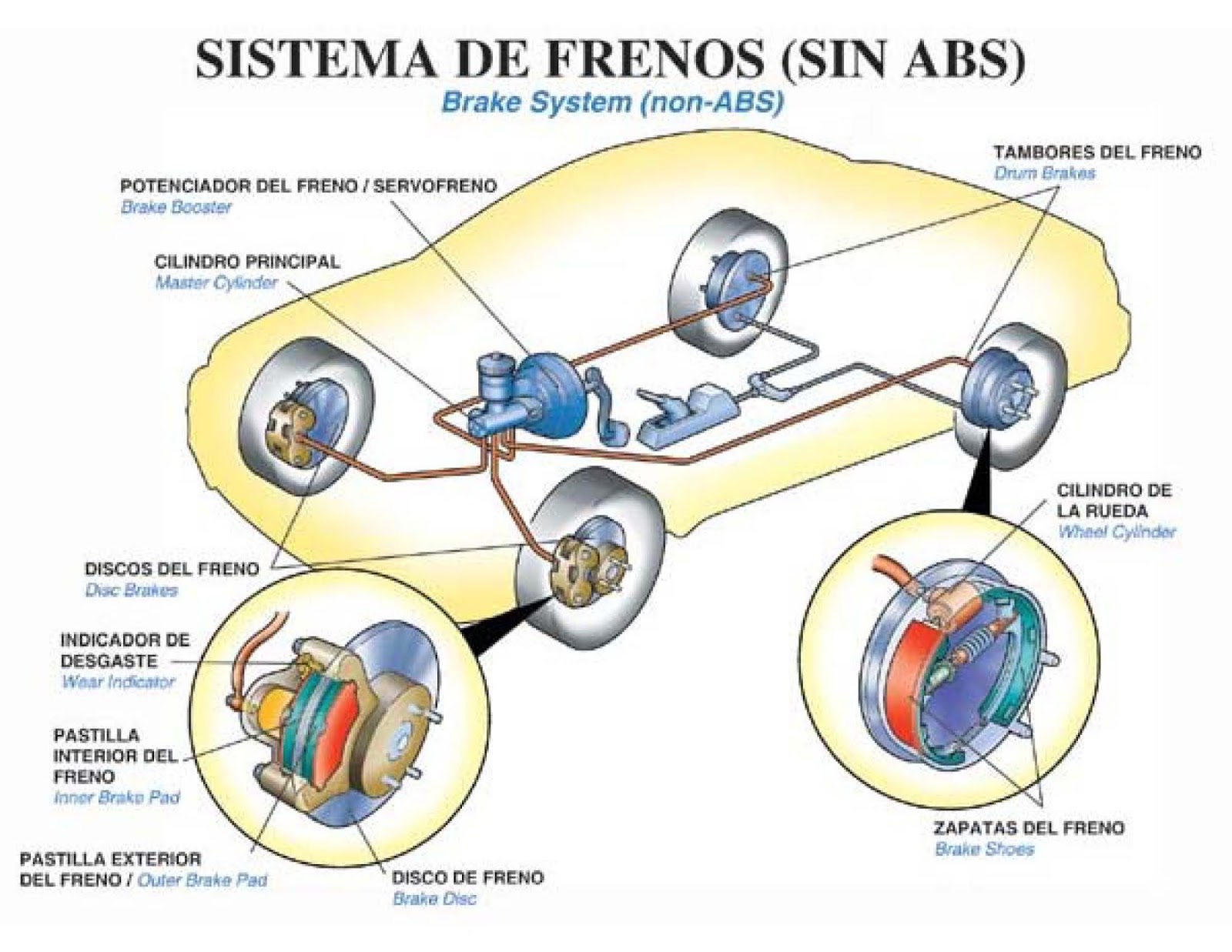

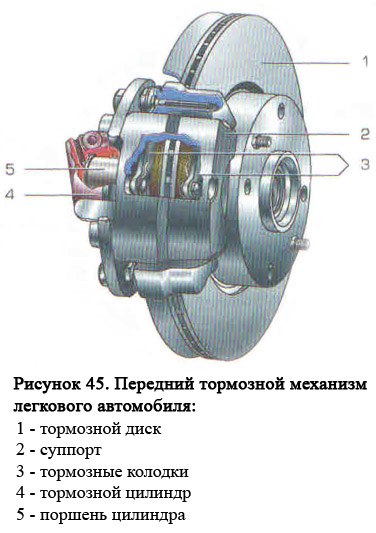

Дисковые автомобильные тормоза

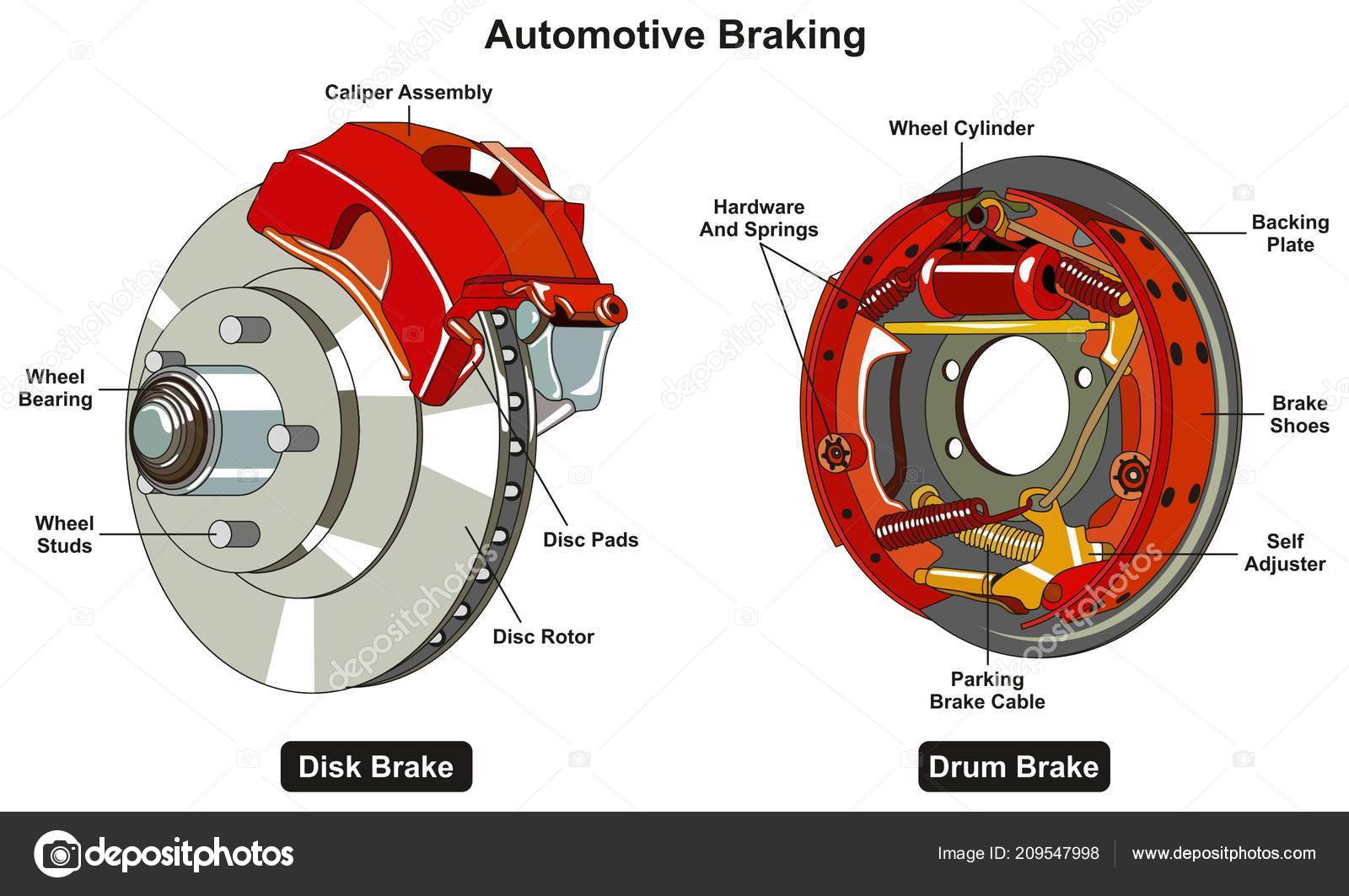

Дисковые тормозные механизмы на современных автомобилях используются чрезвычайно широко, поскольку они имеют немало существенных преимуществ перед барабанными системами.

Дисковые тормоза имеют плоские рабочие поверхности, а что касается тех сил, которые сжимают колодки, то они направлены строго перпендикулярно к поверхности диска (а точнее – плоскости его вращения). Поскольку колодки к диску прижимаются равномерно, то возникает сила трения и тормозное усилие.

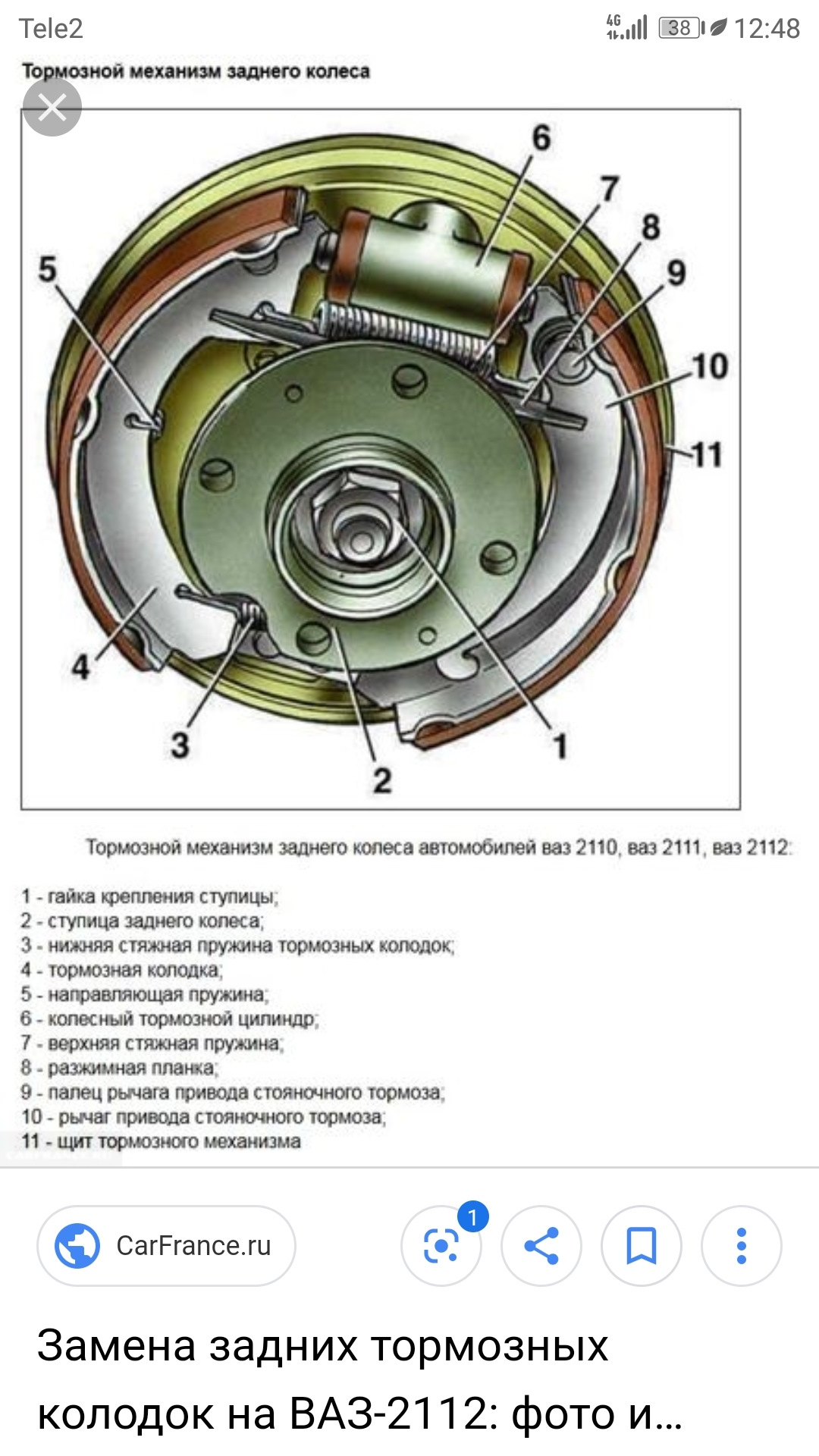

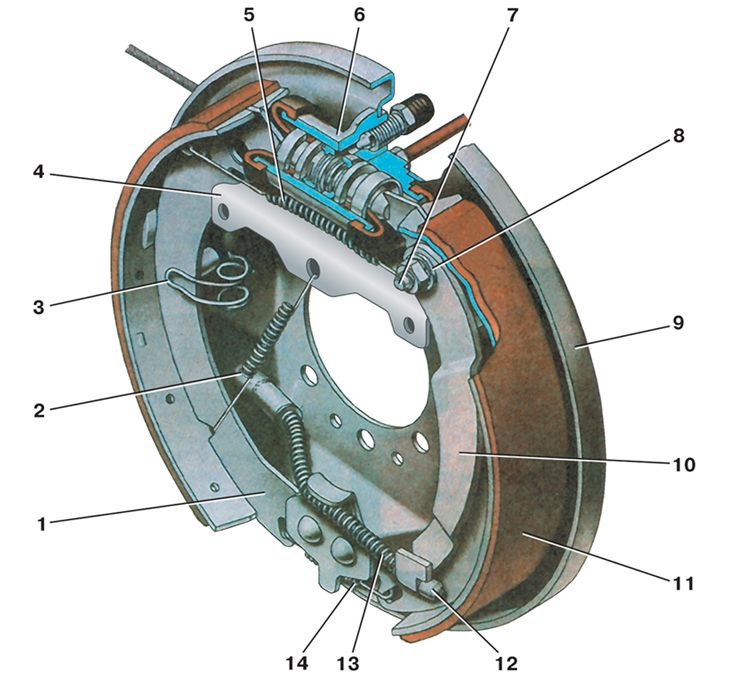

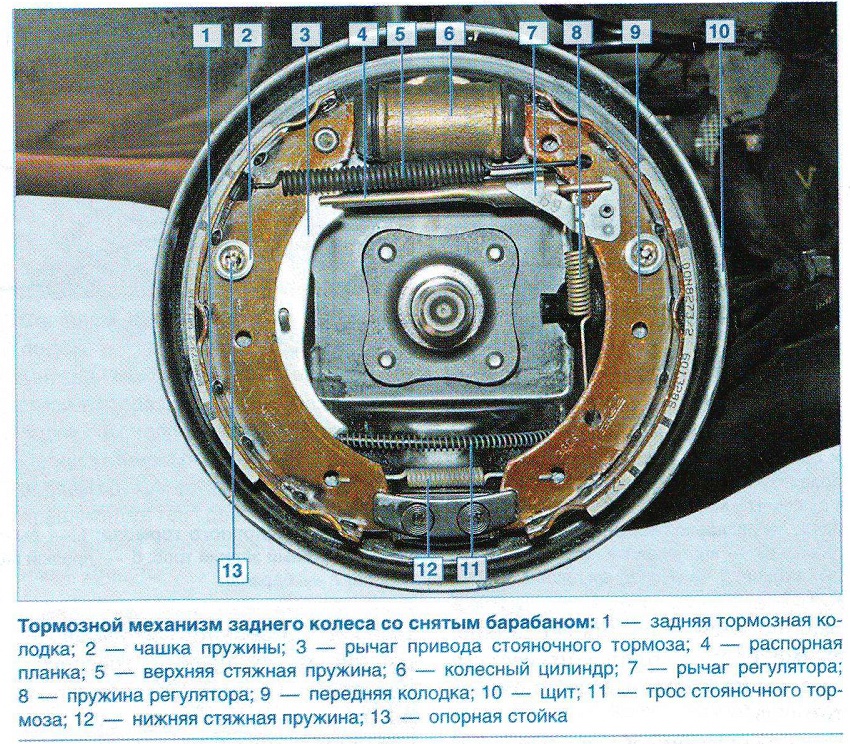

Барабанные автомобильные тормоза

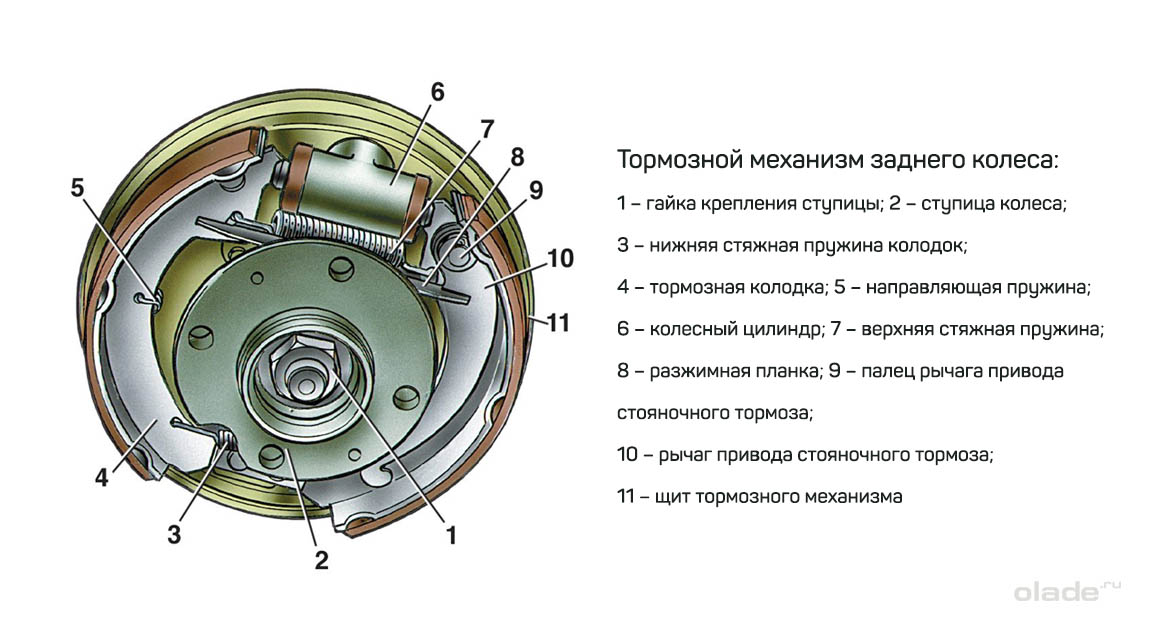

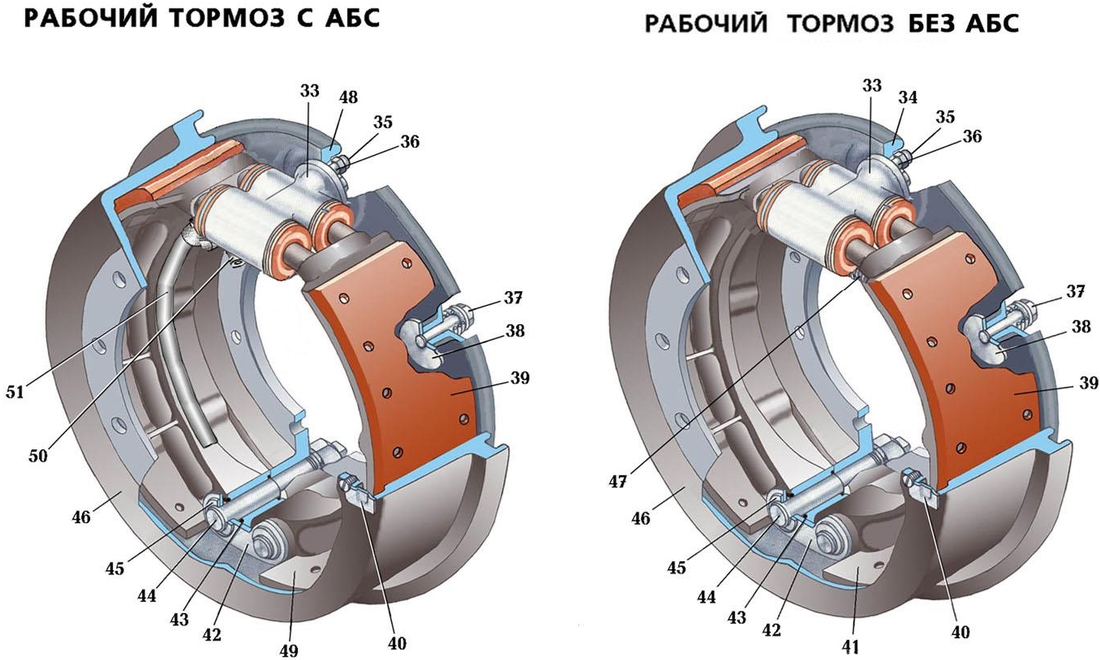

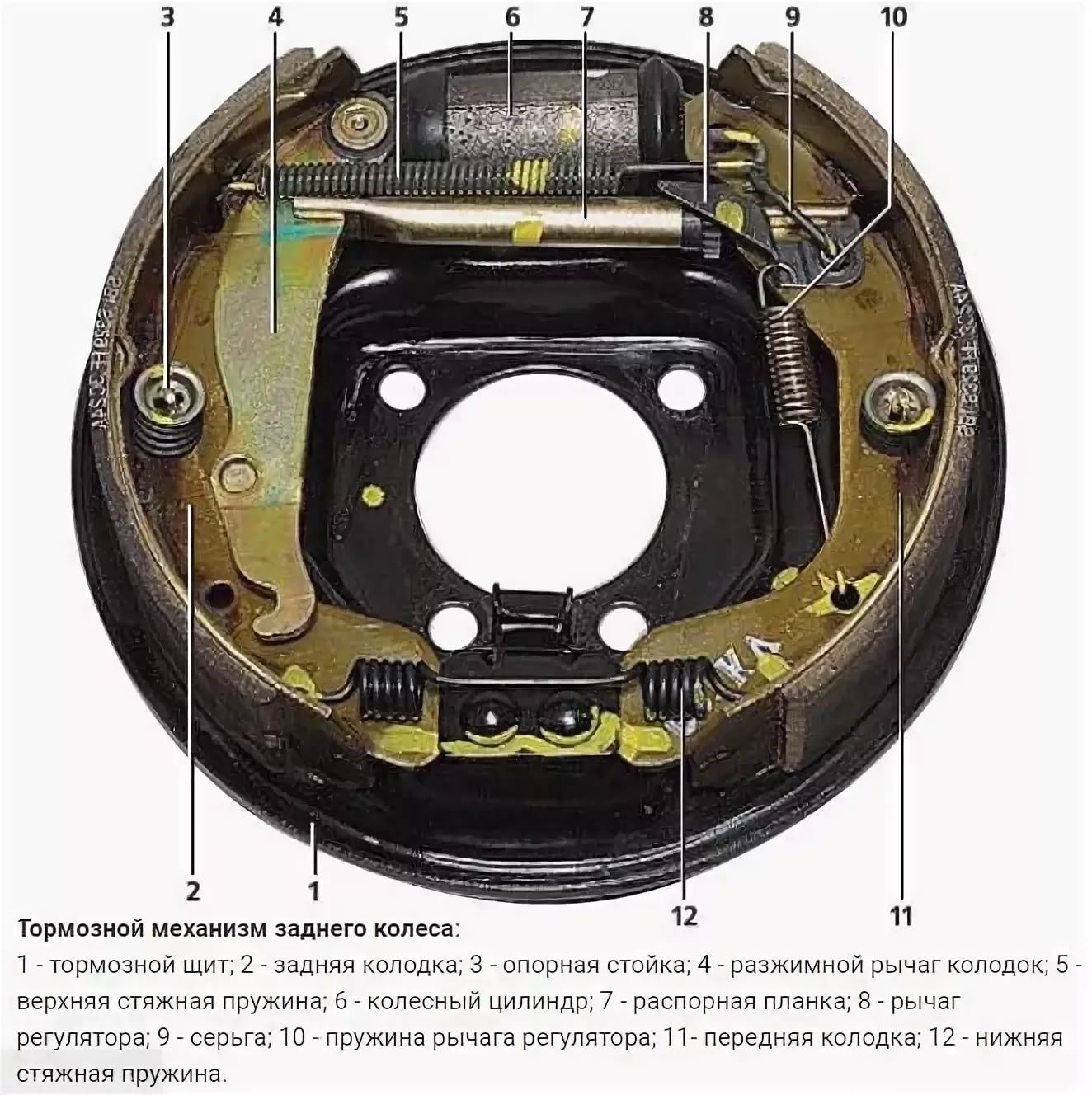

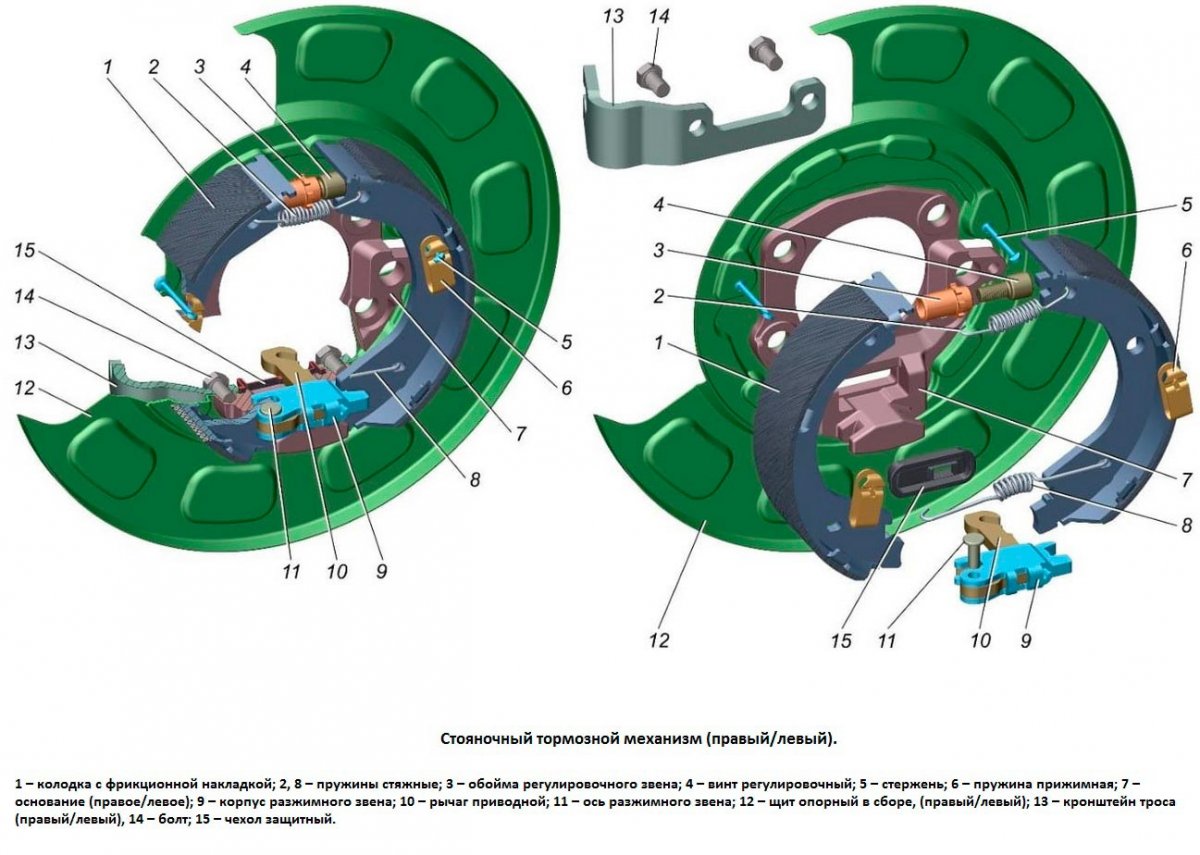

Чаще всего автомобильные тормоза этого типа монтируются на задних колесах легкового автотранспорта. Это позволяет использовать их как в качестве основных тормозных механизмов, так и в качестве тормозных механизмов стояночных.

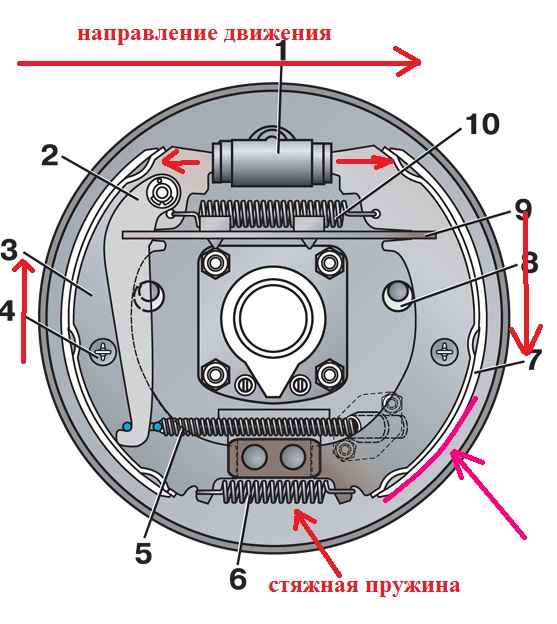

В барабанных тормозных механизмах основными элементами конструкции являются колодки и барабан. Колодки прижимаются к барабану, и именно за счет этого возникает тормозное усилие.

Электрические тормоза

Они используются чаще всего в небольших металлорежущих станках, а в основу их действия положено торможение электрическим двигателем. Суть в том, что когда он отключается, то на его статорную обмотку подается постоянный ток, и за сует этого производится торможение тех деталей оборудования, которые продолжают вращаться по инерции. Помимо технологического оборудования

Тормозные механизмы автомобилей.

Тормозные механизмы

Тормозной механизм – устройство, непосредственно предназначенное для создания или изменения принудительного сопротивления движению автотранспортного средства.

В тормозных системах автомобилей в качестве тормозных механизмов наиболее часто используют фрикционные устройства, в которых искусственное сопротивление движению создается за счет сил трения между вращающимися деталями, связанными с колесом, и неподвижными деталями, связанными с ходовой частью, агрегатами трансмиссии или несущей системой автомобиля.

В качестве тормозной системы спортивных и гоночных автомобилей иногда применяются устройства, использующие внешние источники энергии, например, парашют. В массовом автомобилестроении такие тормозные системы не применяются.

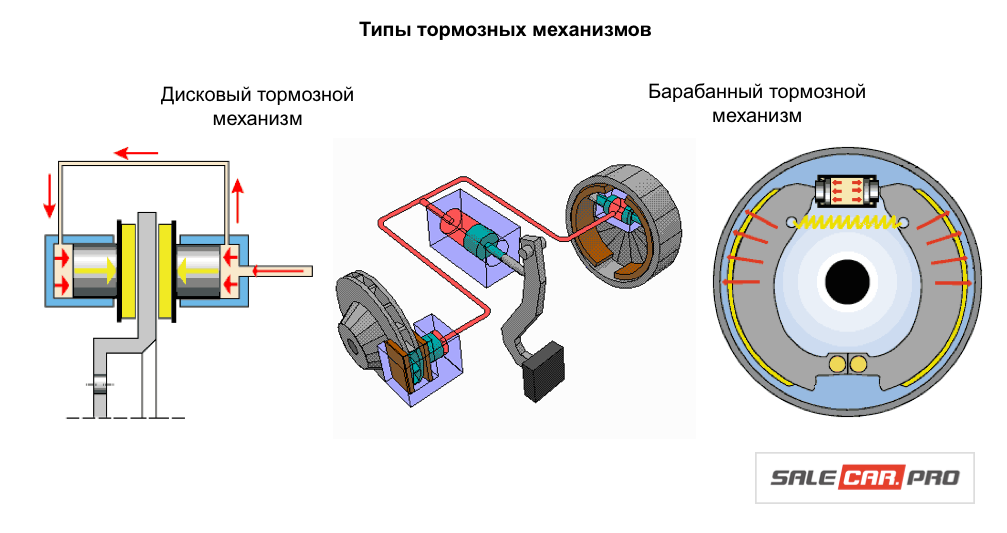

- по форме вращающихся деталей различают барабанные, дисковые и шкивовые тормозные механизмы;

- по форме трущихся поверхностей — колодочные и ленточные;

- в зависимости от места установки различают колесные и трансмиссионные тормозные механизмы.

В рабочих, стояночных и запасных тормозных системах автомобилей в подавляющем большинстве применяются барабанные и дисковые тормозные механизмы, поскольку они наиболее полно отвечают предъявляемым требованиям – надежность и эффективность, хороший отвод тепла от деталей и узлов, обеспечение плавности торможения и высокий КПД. Используемые в конструкциях многих дорожных и сельскохозяйственных машин ленточные тормозные механизмы, использующие трение между тормозной лентой (или ремнем) и шкивом, на автомобилях применение не нашли.

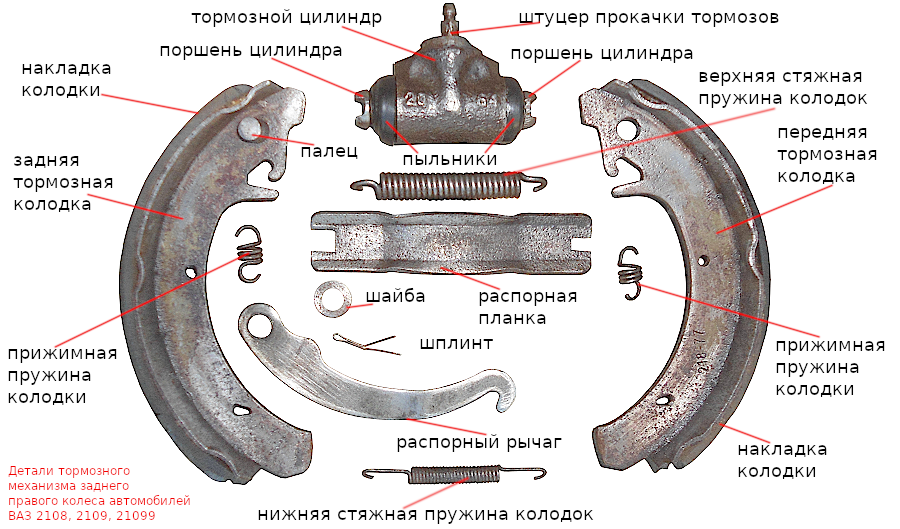

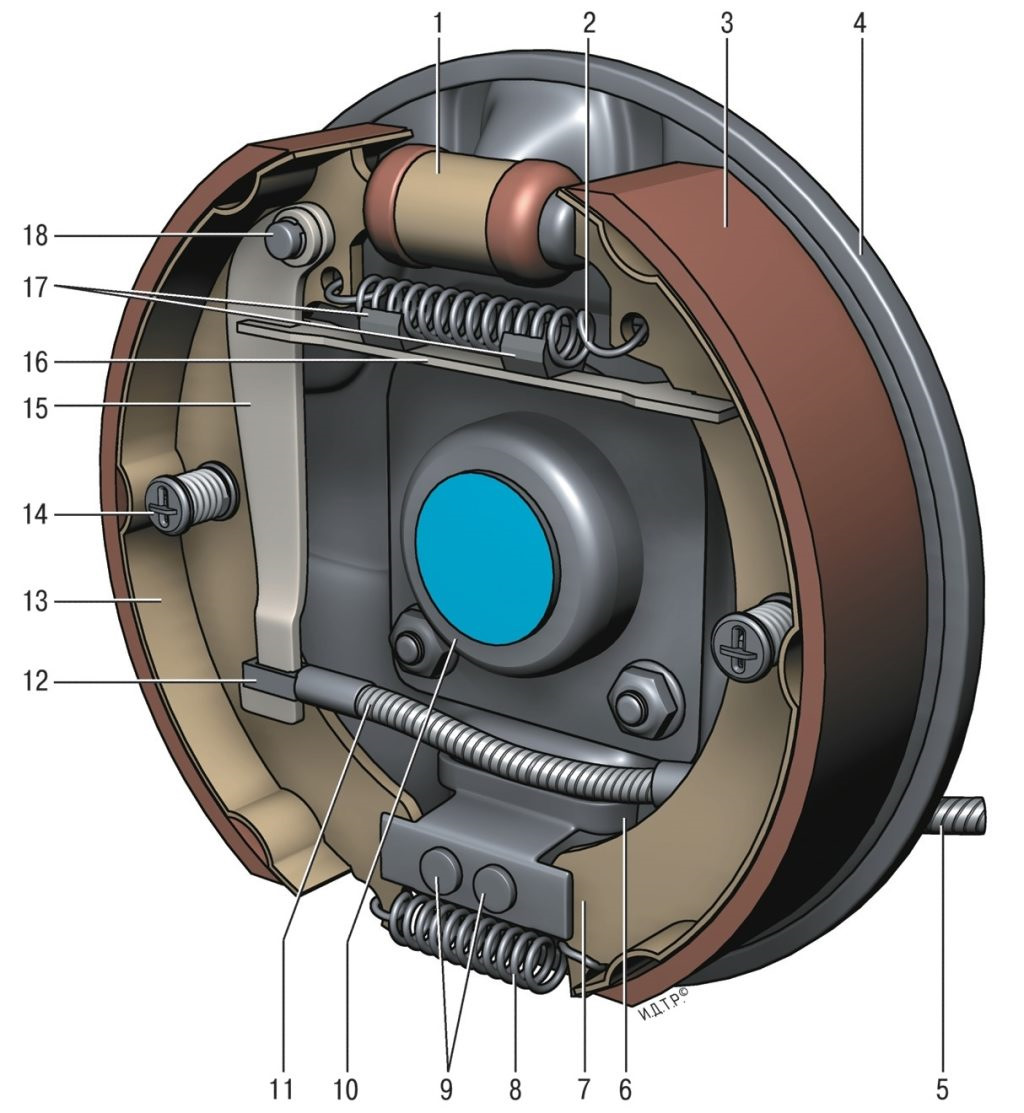

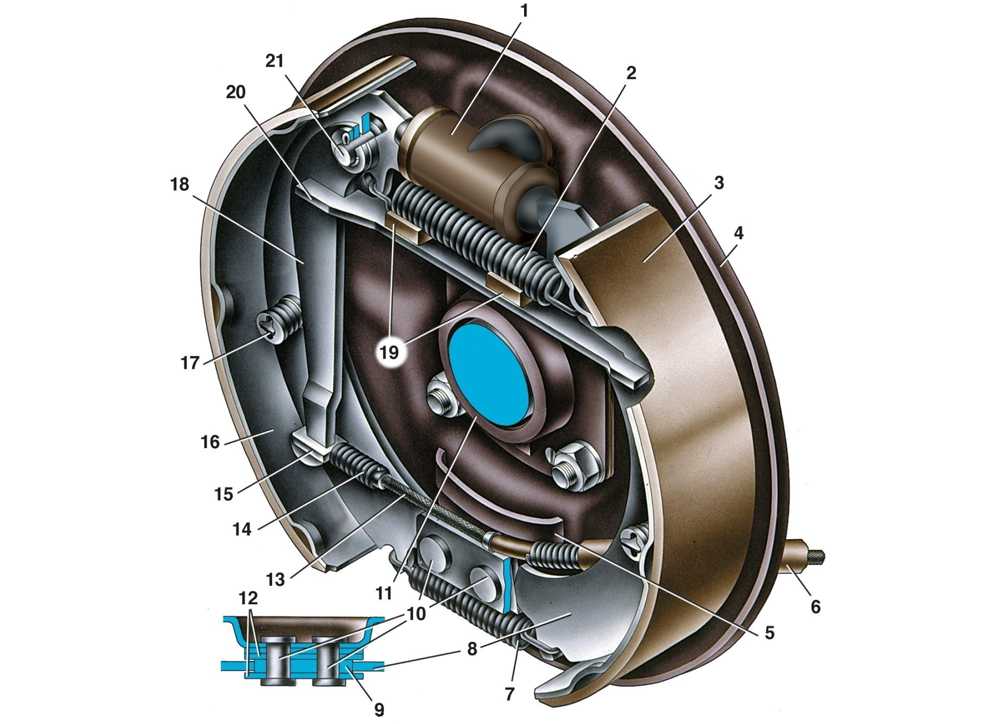

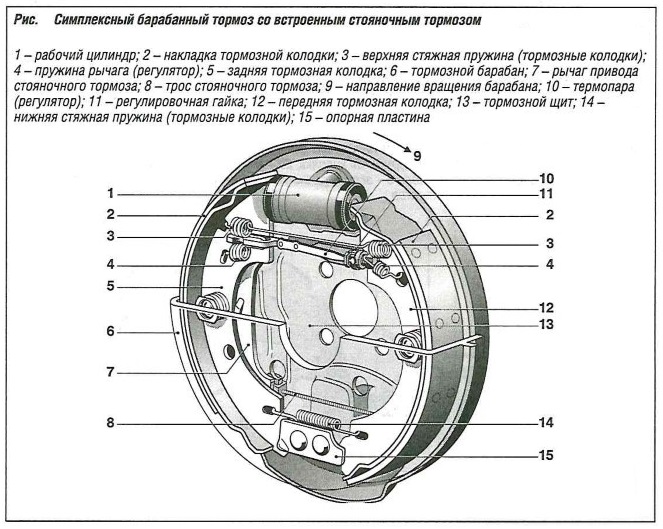

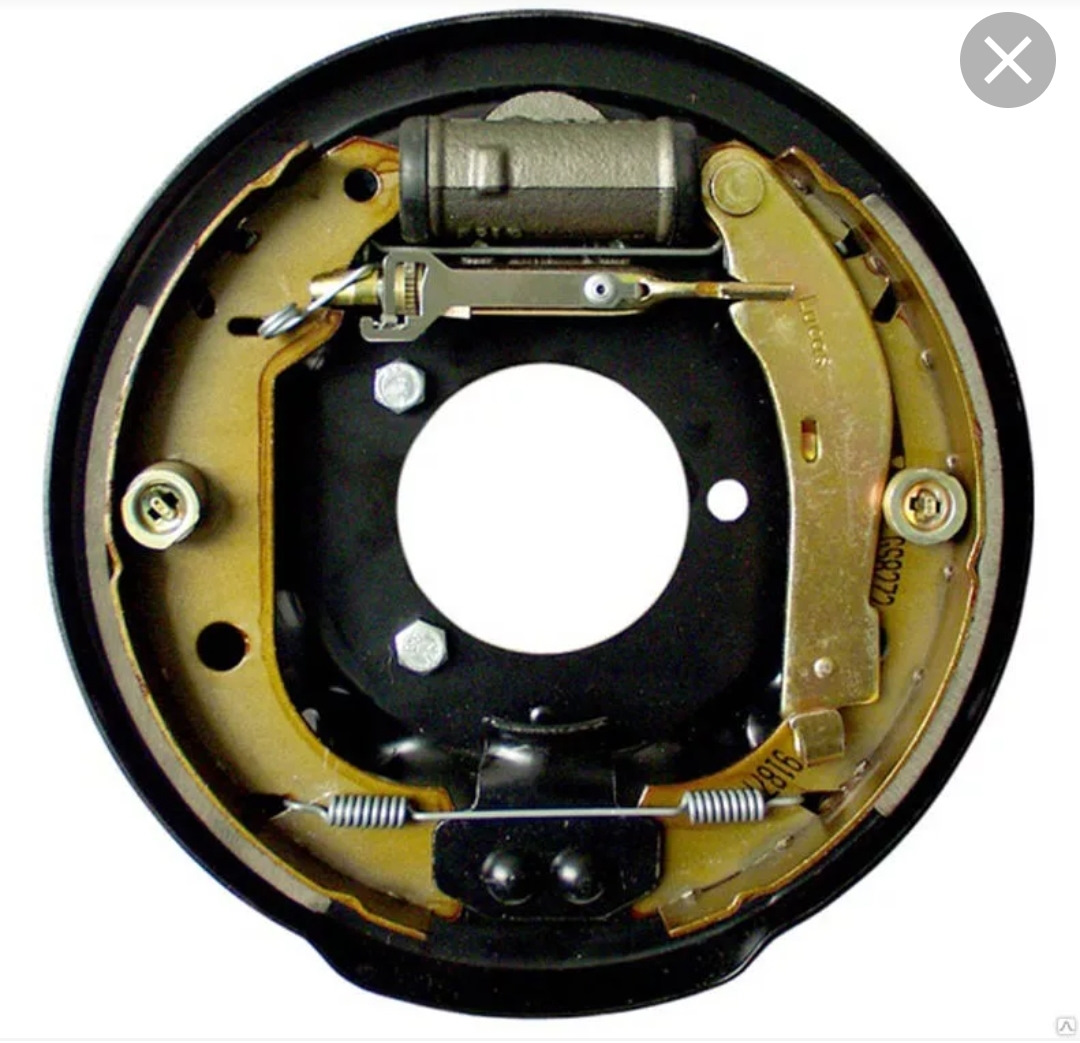

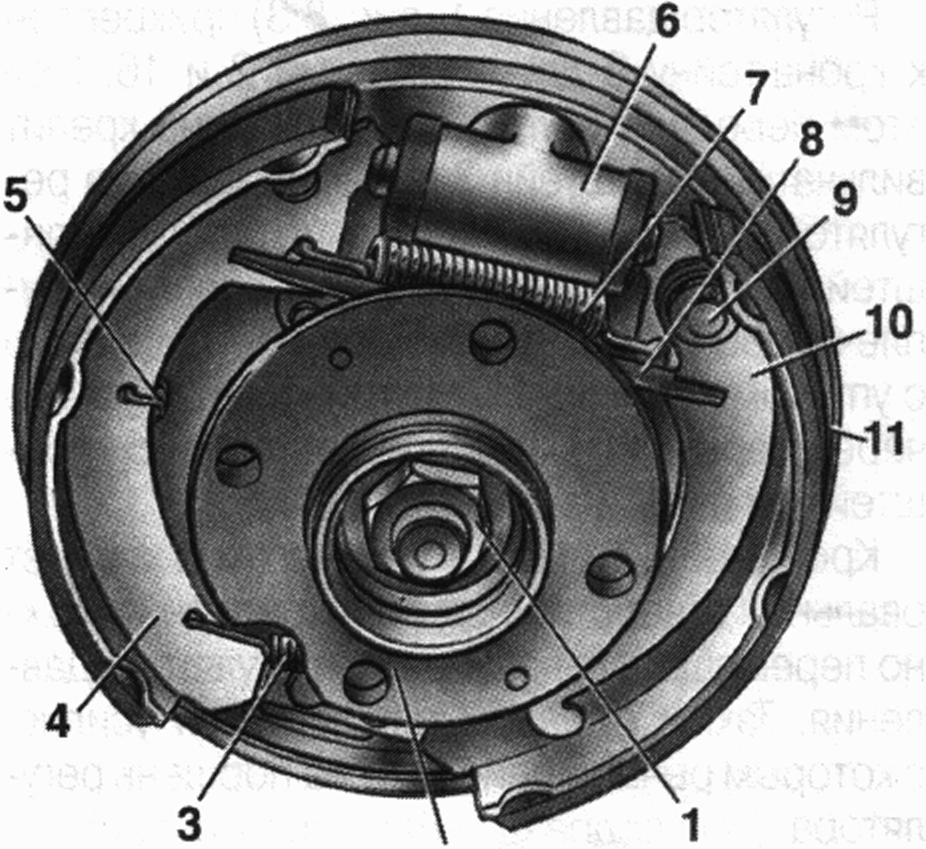

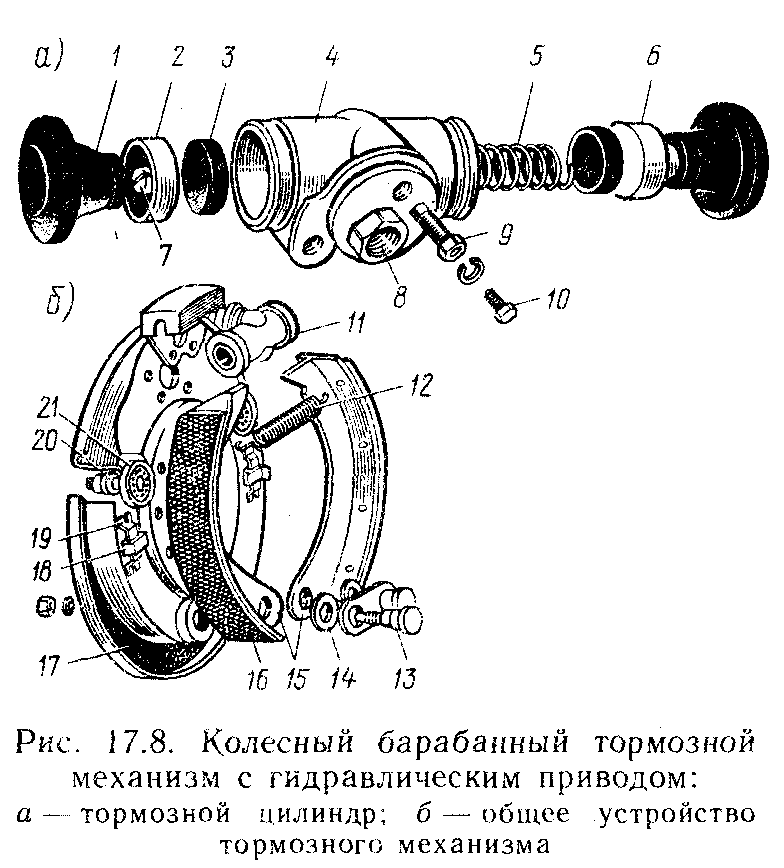

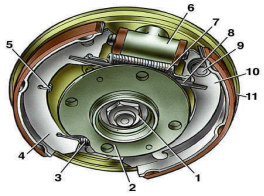

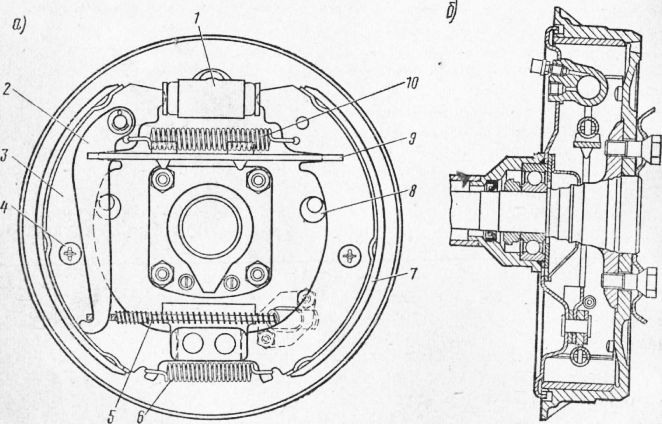

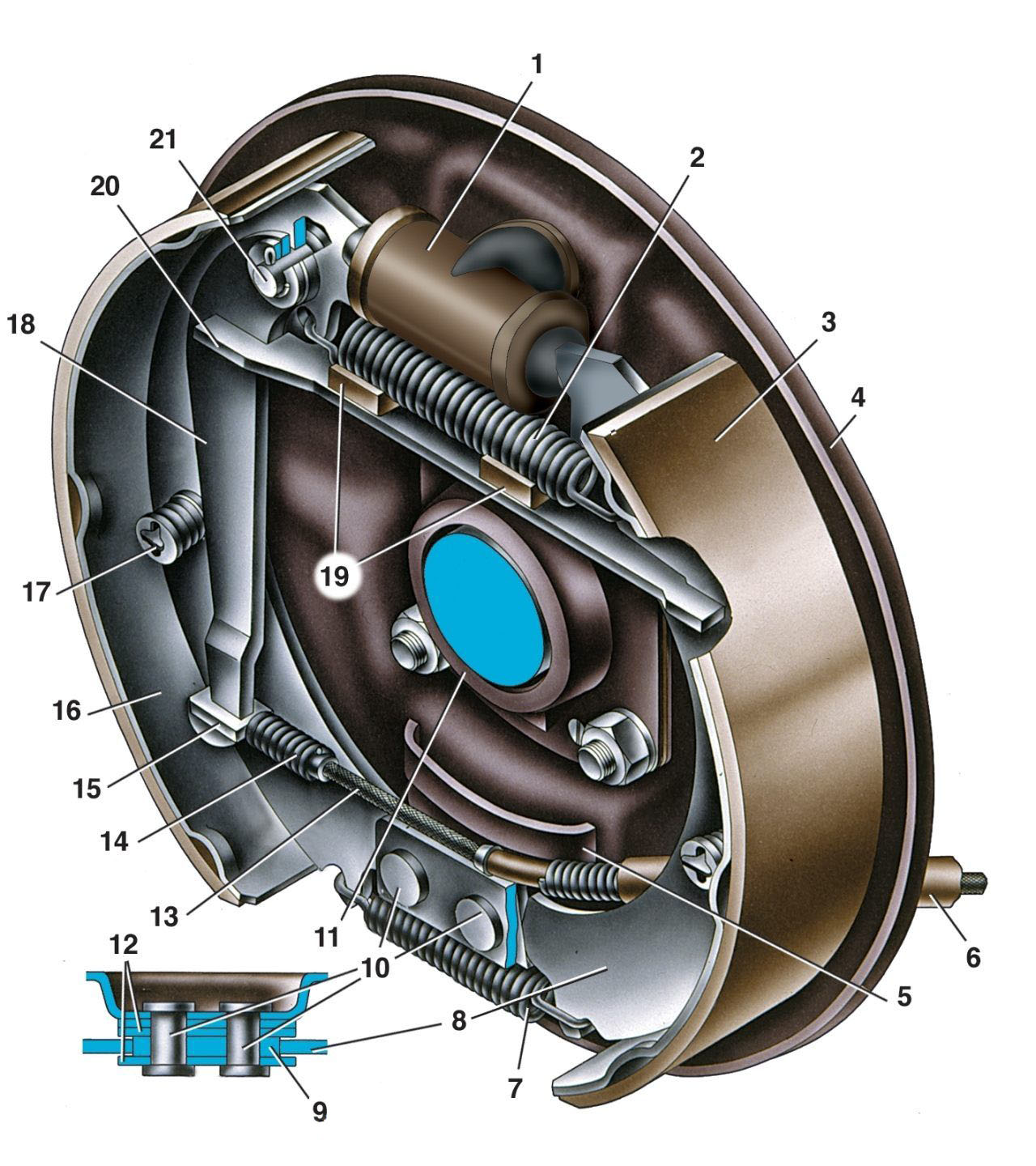

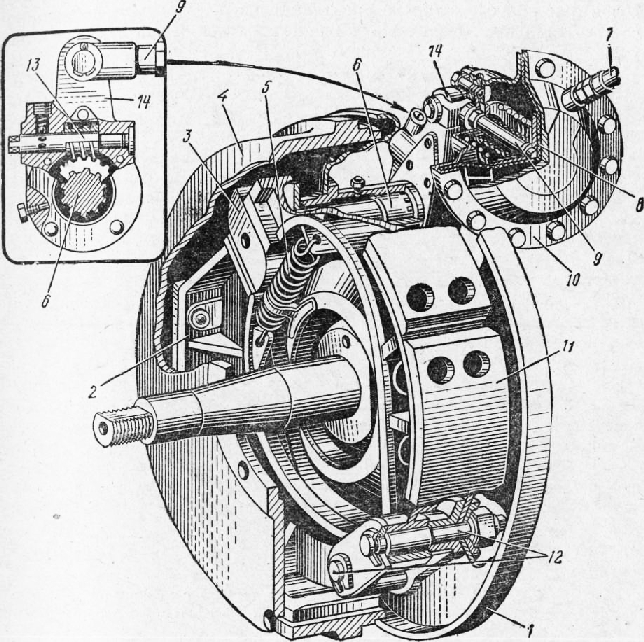

В барабанных тормозных механизмах (рис. 1) используются силы трения, возникающие между внутренней поверхностью цилиндрического барабана, вращающегося вместе с колесом или подвижным элементом трансмиссии, и тормозными колодками, шарнирно соединяемыми с неподвижными элементами ходовой части, несущей системы или трансмиссии.

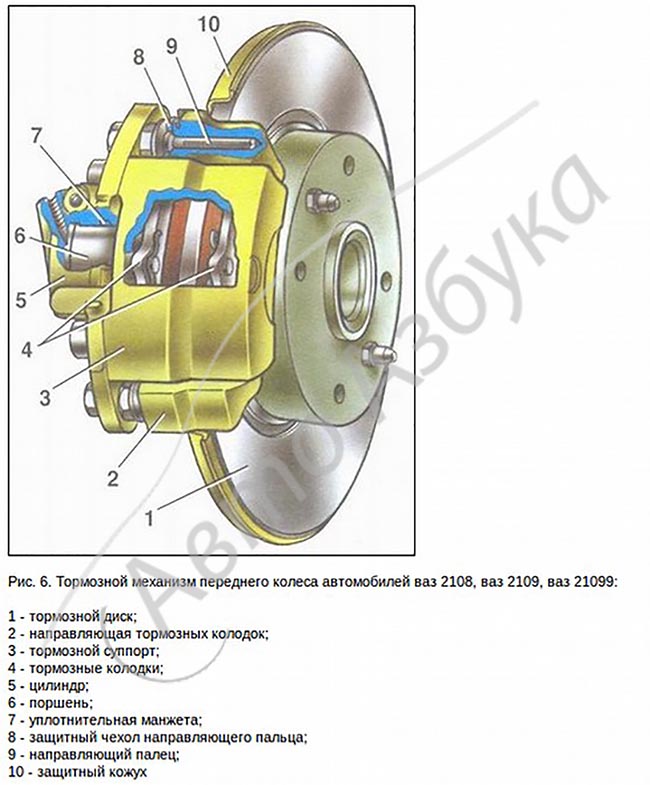

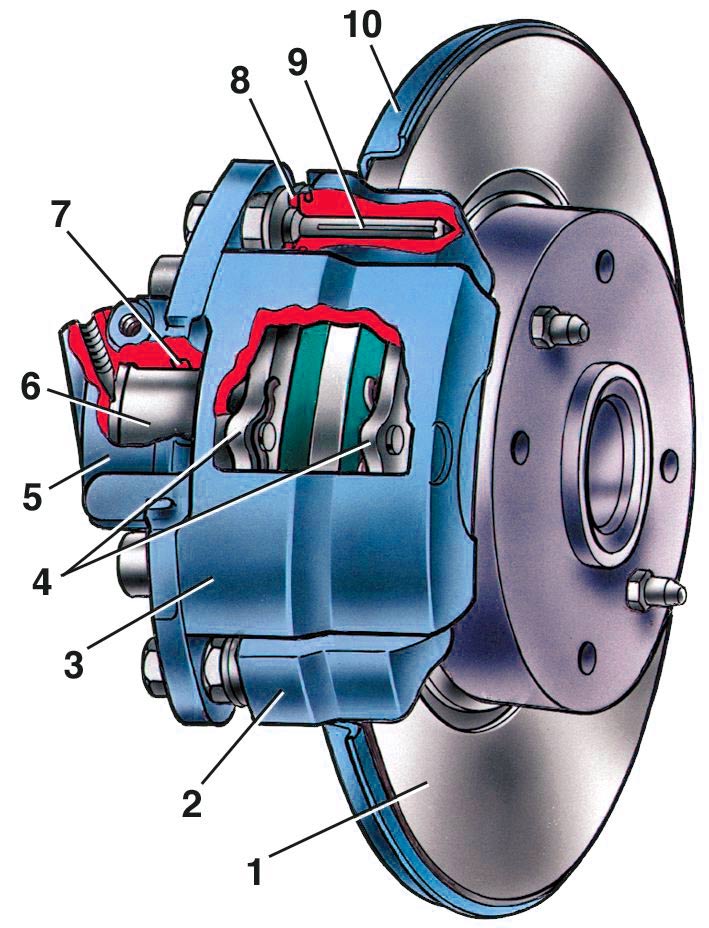

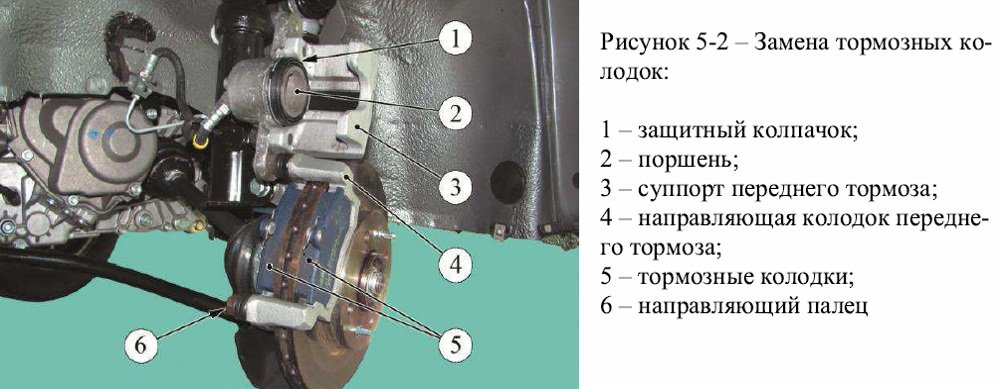

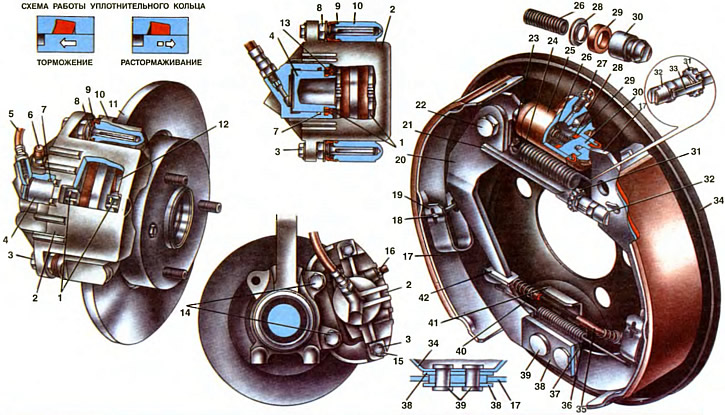

В дисковых тормозных механизмах (рис. 2) используются силы трения, возникающие между боковыми поверхностями металлического диска, вращающегося вместе с колесом, и колодками, корпус которых крепится к неподвижным элементам ходовой части.

***

Достоинства и недостатки тормозных механизмов

К достоинствам барабанных тормозных механизмов следует отнести более высокую эффективность при одинаковом усилии на исполнительные элементы (колодки) по сравнению с дисковым тормозным механизмом при прочих равных условиях. Это достигается возможностью использования большей площади трения между барабаном и колодками, а также создавать полученной силой трения крутящий момент с бóльшим плечом, равным внутреннему радиусу барабана.

Плечо силы трения, создаваемой дисковым механизмом, меньше наружного диаметра диска, поскольку суммарная сила трения приложена к его боковой поверхности на некотором расстоянии от обода, т. е. смещена к оси колеса. По этой причине, при одинаковой силе трения и габаритах тормозного механизма, барабанные тормоза создают больший тормозящий момент, чем дисковые.

Тормозные колодки барабанных механизмов имеют бóльшую площадь трения, чем колодки дисковых тормозов, поэтому они изнашиваются менее интенсивно. Детали барабанного тормозного механизма лучше защищены от неблагоприятного воздействия внешней среды, поэтом меньше подвержены механическим повреждениям, коррозии и абразивному износу.

Кроме этого, барабанные тормозные механизмы имеют более жесткую конструкцию тормозящего элемента (барабана), благодаря чему он менее подвержен деформации, чем диск. Однако пространственная форма барабана усложняет его балансировку.

Такие качества, как создаваемый эффективный тормозной момент и прочностные достоинства барабана являются основной причиной широкого применения барабанных тормозных механизмов в системах торможения грузовых автомбилей и автобусов. В современных легковых автомобилях их применение ограничено из-за сравнительно большой массы и габаритов.

К достоинствам дисковых тормозных механизмов можно отнести малые габариты и массу, эффективное охлаждение деталей механизма из-за большой площади охлаждения и возможности вентилирования, независимость действия тормозов от износа накладок и возможность работы с малыми зазорами, более равномерное распределение давлений и высокую стабильность работы.

Дисковые тормозные механизмы проще обслуживать. Так, например, замена тормозных колодок дисковых тормозов занимает значительно меньше времени, чем в барабанных тормозных механизмах.

У дисковых тормозов зависимость коэффициента эффективности от коэффициента трения имеет более благоприятный (линейный) характер, чем у барабанных.

Благодаря перечисленным достоинствам дисковые тормозные механизмы в последние годы практически вытеснили барабанные механизмы в конструкциях тормозных систем легковых автомобилей, и все чаще применяются на грузовых автомобилях.

Тем не менее, и тот и другой тип тормозных механизмов может использоваться в конструкции всех типов автомобилей, при этом барабанные тормозные механизмы чаще применяются в тормозных системах грузовых автомобилей, дисковые – в тормозных системах легковых автомобилей.

Встречаются и комбинации таких механизмов на одном автомобиле, например, тормозные механизмы задних колес легкового автомобиля могут быть барабанными, передних колес – дисковыми.

Барабанные тормозные механизмы, размещенные на элементах трансмиссии, нередко используются в стояночных тормозных системах грузовых автомобилей малой и средней грузоподъемности.

***

Элементы тормозных механизмов

Тормозные барабаны могут быть литые, штампованные и комбинированные. Их отливают из чугуна с примесью меди, молибдена, никеля и титана, а также из алюминиевых сплавов. Штампованные барабаны обычно выполняются из листовой стали, при этом имеют внутренний слой из легированного чугуна.

Тормозные диски изготовляют, как правило, из чугуна. Применяют также биметаллические диски, которые выполняют с фрикционным слоем из серого чугуна, размещаемого на алюминиевом или медном основании.

Колодки тормозных механизмов выполняют чаще всего литыми из чугуна или легких сплавов, а также штампованными или сварными. К ним с помощью заклепок или клея крепят тормозные накладки. Колодки стяжными пружинами постоянно прижаты к разжимному устройству.

Тормозные накладки могут быть прессованные или формованные или плетенные. Для накладок используют формованные и прессованные материалы на асбокаучуковой основе (коротковолокнистый асбест, наполнители и связующие материалы — чаще бакелито-формальдегидные смолы), а также металлокерамику.

***

Устройство тормозных механизмов различных марок отечественных автомобилей можно изучить, пройдя по приведенным ниже ссылкам (схемы откроются в отдельном окне браузера):

Тормозные механизмы автомобилей «ГАЗ» и «ЗИЛ»

Тормозные механизмы автомобилей «КамАЗ» и «МАЗ»

Дисковые тормозные механизмы автомобилей «Волга», «Москвич»

Дисковый тормозной механизм автомобилей «ВАЗ»

***

Назначение и общее устройство рулевого управления

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Виды тормозных механизмов автомобиля: преимущества и недостатки | Новости Украины

#Буквы расскажут о разновидностях тормозных механизмов автомобиля, об их преимуществах и недостатках.

Поскольку современные автомобили в подавляющей массе оснащаются двумя видами тормозов, то мы сегодня рассмотрим барабанные и дисковые тормозные механизмы.

Итак, более старый тип тормозных механизмов – ТОРМОЗНЫЕ БАРАБАНЫ.

Устройство.

Как становится понятно из названия, главная составляющая барабанного тормоза — это барабан — металлическая “чашка”, крепящаяся к ступице колеса. Внутри этой чашки находится чаще один, но вполне могут располагаться и два тормозных цилиндра. Поршни этих цилиндров, выдвигаясь, раздвигают тормозные колодки и прижимают их к внутренней поверхности барабана. Поверхность трения колодок барабанных тормозов не плоская, как на дисковых, а выгнутая, повторяющая округлую поверхность барабана.

Минусы барабанных тормозов.

Тормоза барабанной конструкции замедляют автомобиль хуже, чем дисковые. Причем разница внушительная и в тормозном пути достигает 20-30 %. При этом чем выше скорость, тем сильнее отличия. Происходит это по ряду причин:

— Запыленность поверхности. Внутри барабана находятся продукты износа колодок — пыль с фрикционных накладок. Она попадает на поверхности трения и ухудшает сцепление.

Внутри барабана находятся продукты износа колодок — пыль с фрикционных накладок. Она попадает на поверхности трения и ухудшает сцепление.

— Плохой контакт. Из-за большой площади колодки даже два поршня не могут прижать ее равномерно к барабану. Как следствие — площадь контакта нестабильна, как и замедление.

— Низкие предельные нагрузки. Колодки в барабанных тормозах работают “наружу”, поэтому слишком сильное давление в цилиндрах может попросту “порвать” барабан. В дисковых тормозах колодки сжимают диск, и усилие на них может быть значительно большим.

— Перегрев. Так как поверхности трения не обдуваются воздухом (в отличие от конструкции дисковых тормозов), то они намного хуже охлаждаются. Тут надо сказать, что температура барабанов во время экстренного торможения может достигать 500-600 градусов. В этих условиях барабан расширяется, расстояние до колодок увеличивается и педаль нужно продавливать сильнее.

С перегревом барабанов пробовали бороться установкой дополнительных ребер снаружи — они обдувались воздухом и “сливали” часть тепла. Впрочем, эта конструкция все равно не выдерживает никакой конкуренции с дисковыми тормозами.

Впрочем, эта конструкция все равно не выдерживает никакой конкуренции с дисковыми тормозами.

Однако у них есть и положительные стороны, например :

— Защищенность от грязи. Колодки тут работают в замкнутом пространстве, и грязь снаружи туда не проникает.

— Высокое тормозное усилие. Выше мы говорили о том, что эффективность барабанных тормозов и предельное давление колодок у них ниже, чем у дисковых. Однако закрытая конструкция позволяет сделать площадь трения очень большой за счет увеличение диаметра и ширины барабана. В силу этого тормозные барабаны очень долго были безальтернативными для больших грузовиков и автобусов.

— Износостойкость колодок. Худшее сцепление колодок с барабаном делает свое дело: колодки изнашиваются медленнее, хоть и качество торможения от этого страдает.

Чаще всего барабанные тормозные механизмы встречаются на автомобилях “А” и “Б” классов и на некоторых пикапах/внедорожниках – там, где эффективности торможения таких механизмов будет достаточно. Устанавливают их, как ни банально, преимущественно по двум причинам: на легких маленьких автомобилях – это дешевизна владения, колодки в них могут выхаживать порядка 100 тыс. км, т.е. первые 4-5 лет владелец даже и думать о них не будет, а вторая причина – это защита от грязи, которая особенно актуальна для внедорожных автомобилей.

Устанавливают их, как ни банально, преимущественно по двум причинам: на легких маленьких автомобилях – это дешевизна владения, колодки в них могут выхаживать порядка 100 тыс. км, т.е. первые 4-5 лет владелец даже и думать о них не будет, а вторая причина – это защита от грязи, которая особенно актуальна для внедорожных автомобилей.

ЧИТАЙТЕ ТАКЖЕ: Лайфхак недели: как правильно мыть подкапотное пространство автомобиля

В случае с барабанными тормозами мы бы рекомендовали раз в 2-3 года снимать барабан и очищать внутренности от накопленной пыли от колодок, а также проверять на подтеки тормозные суппорты: поскольку суппорты находятся внутри механизма, то иногда снаружи подтекающие суппорты увидеть сложно. Так же следует производить визуальный осмотр всех частей механизма – они должны двигаться свободно, и ничего не должно мешать их движению.

Второй вид тормозов, он же самый наиболее часто используемый, – ДИСКОВЫЕ ТОРМОЗА.

Устройство.

Вращающийся чугунный диск сжимают с двух сторон тормозными колодками, замедляя вращение.

Достоинства.

– Простота создания большого усилия – сжимать чугунный диск можно очень сильно, и он не согнется, не сломается и не потеряет своих характеристик. А раз усилие сжатия велико, то и тормозная мощность будет ограничена только прочностью суппорта и тепловой нагрузкой на сам диск.

– Хорошая способность к восприятию тепловой нагрузки, то есть очень хорошая способность к охлаждению. Пока диск вращается, он создает непрерывный поток воздуха на своей поверхности, эффективно удаляющий тепло и продукты износа.

– Удобство компоновки со ступицей и простота обслуживания. Дисковые тормозные механизмы легко доступны как для осмотра, так и для последующего обслуживания системы.

Тормозные диски бывают вентилируемыми и невентилируемыми. Невентилируемые диски встречаются все реже и реже, поскольку их проще перегреть, и их “поведет”. А “поведенные” диски при торможении будут создавать вибрацию, биение в руль, и эффективность торможения заметно ухудшится.

Для улучшения вентиляции и теплоотвода диски могут быть перфорированными (с просверленными в плоскости торможения отверстиями), и также на них могут быть нанесены насечки – для лучшего пыле- и теплоотвода.

Также тормозные суппорты бывают нескольких типов – с плавающей скобой и фиксированные, однопоршневые и многопоршневые. При этом принцип действия у всех одинаков – прижимание тормозных колодок к вращающемуся диску.

Поскольку этот вид тормозов гораздо проще обслуживать по причине того, что он виден зачастую даже без снятия колесного диска, то осмотр их рекомендуется делать при каждом ТО.

В дисковых тормозах следует следить за состоянием, собственно, самих дисков – на поверхности, соприкасающейся с колодками борозд, не должно быть трещин и мест с измененным цветом.За счет конструкции кромка тормозных дисков изнашивается ощутимо меньше, чем центральная часть, поэтому замеры толщины диска следует проводить, учитывая этот факт. Если ваш диск тоньше рекомендуемой толщины (как правило, минимально допустимая толщина для эксплуатации нанесена на самом диске, в центральной части), то эксплуатировать его становится небезопасно, необходима замена.

ЧИТАЙТЕ ТАКЖЕ: Пробег автомобиля. Мифы и реальность

Толщину и состояние самих колодок мы бы рекомендовали проверять в снятом состоянии.

Иногда бывает, что толщина самой колодки еще позволяет ее эксплуатировать, а тормозная смесь может быть с трещинами или признаками разрушения – и такую колодку не рекомендуется продолжать эксплуатировать. Часто бывает, что внутренние тормозные колодки изнашиваются активнее, чем наружные: увидев на наружной колодке достаточную для эксплуатации толщину, можно получить сюрприз с внезапно закончившейся внутренней.

И конечно же, на суппортах не должно быть подтеков, все уплотнители должны быть без трещин и следов износа. Если на резиновых уплотнителях появились трещинки и разрывы, рекомендуем незамедлительно их заменить, если вовнутрь попадет влага – весь тормозной суппорт придет в негодность.

Конечно же, проверяя состояние колодок и дисков, нельзя забывать о тормозных шлангах. Их обязательно необходимо проверить на предмет износа – трещины, нарушения геометрии на них недопустимы совсем.

Поэтому не поленитесь заехать на СТО для проверки тормозов после снега и льда, чтобы не было никаких неприятных сюрпризов на дороге.

Назначение и типы тормозных систем

Категория:

Рулевое управление и тормозная система

Публикация:

Назначение и типы тормозных систем

Читать далее:

Назначение и типы тормозных систем

Тормозные системы служат для снижения скорости движения и полной остановки автомобиля, а также для удержания на месте неподвижно стоящего автомобиля. Тормозная система должна быть максимально эффективной при торможении автомобиля с различной нагрузкой и на разных передачах.

На автомобилях должны быть установлены:

— рабочая тормозная система, используемая при движении автомобиля для снижения скорости и полной остановки;

— стояночная тормозная система, служащая для удержания остановленного автомобиля на месте;

— запасная тормозная система, предназначенная для остановки автомобиля при выходе из строя рабочей тормозной системы.

Кроме этих систем, на автомобилях устанавливают:

— вспомогательную тормозную систему в виде тормоза-замедлителя на тяжелых грузовых автомобилях (МАЗ, КамАЗ, КрАЗ), используемую при длительном торможении автомобиля, например на пологом длинном горном спуске;

— тормозную систему прицепа, работающего в составе автопоезда, служащую как для снижения скорости движения прицепа, так и для автоматического его торможения в случае обрыва сцепки с тягачом.

Рекламные предложения на основе ваших интересов:

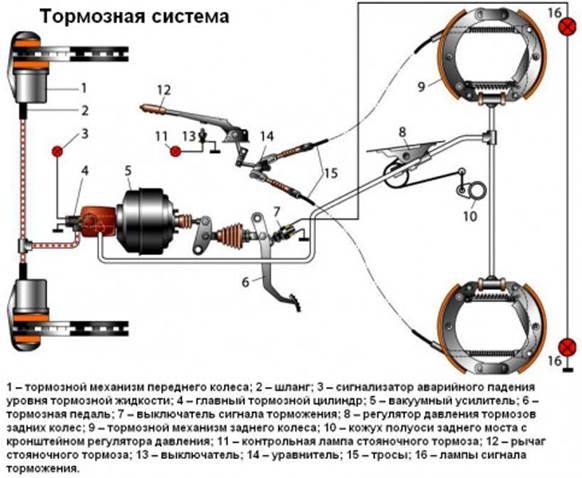

Тормозная система состоит из привода и тормозных механизмов, непосредственно осуществляющих торможение вращающихся колес автомобиля или одного из валов трансмиссии.

Об интенсивности действия тормозов судят по тормозному пути автомобиля от начала нажатия на тормозную педаль до его полной остановки при движении по горизонтальному участку сухой дороги с асфальтобетонным покрытием. Наилучший результат достигается при одновременном торможении передних и задних колес.

Рис. 1. Колесный тормозной механизм: 1 — тормозная педаль; 2 — разжимной кулак; 3 — тормозной барабан; 4 — тормозная колодка; 5 — пальцы колодок; 6 — тормозной диск; 7 — стяжная пружина

В зависимости от конструкции вращающихся рабочих деталей тормозов различают барабанные и дисковые тормоза. Невращающиеся рабочие детали барабанных тормозов обычно изготовляют в виде колодок. Отсюда и их название — колодочные тормоза. Подавляющее большинство отечественных автомобилей имеет рабочие тормозные системы, выполненные в виде колодочных тормозных механизмов.

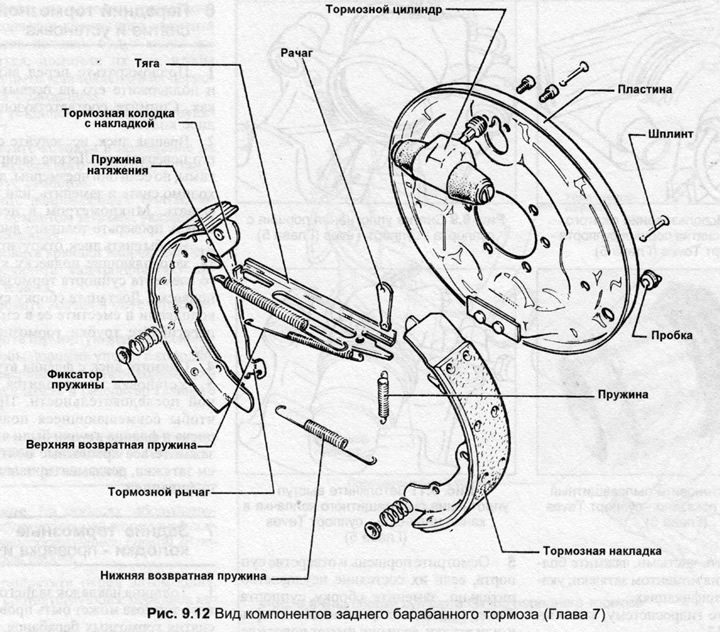

Колесный тормозной механизм представляет собой пару тормозных колодок, смонтированных внутри тормозного барабана, вращающегося вместе со ступицей колеса. Колодки установлены на неподвижном тормозном диске, опираются на пальцы и стянуты пружиной. К поверхности колодок, обращенной к тормозному барабану, прикреплены фрикционные накладки. При нажатии на педаль колодки раздвигаются кулаками или поршнями гидравлического цилиндра до соприкоснования с тормозным барабаном. Трение колодок о барабан и вызывает торможение колеса. После прекращения давления на педаль колодки пружиной возвращаются в исходное положение.

Трение колодок о барабан и вызывает торможение колеса. После прекращения давления на педаль колодки пружиной возвращаются в исходное положение.

Рекламные предложения:

Читать далее: Колодочные тормоза барабанного типа

Категория: — Рулевое управление и тормозная система

Главная → Справочник → Статьи → Форум

Конструкция приводов тормозных систем автомобиля

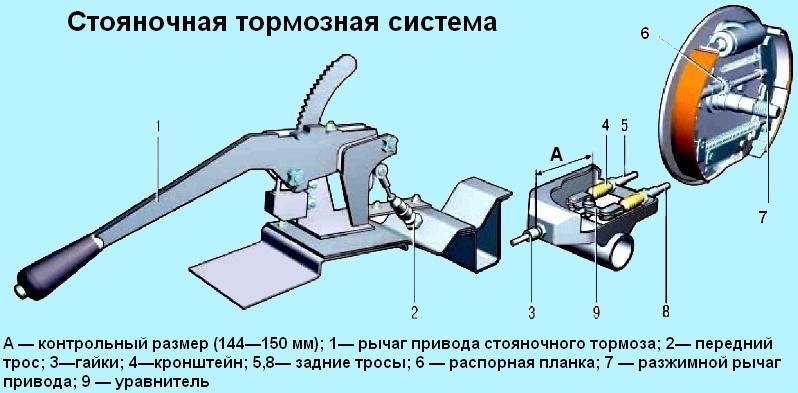

Механический тормозной привод применяется для стояночной тормозной системы автомобиля, потому что он способен обеспечить высокую степень надежности при длительном действии. На легковых автомобилях в качестве стояночного тормозного механизма, как правило, применяют блокировочные механизмы задних колес с рычажно-тросовым приводом. В грузовых автомобилях различной грузоподъемности конструкция привода зависит от конструкции и места установки стояночного тормозного механизма. На грузовых автомобилях стояночный тормоз может быть установлен в трансмиссии. Кроме этого в стояночной тормозной системе могут применяться колесные тормозные механизмы рабочей тормозной системы.

Кроме этого в стояночной тормозной системе могут применяться колесные тормозные механизмы рабочей тормозной системы.

Механический рычажно-тросовый привод стояночной тормозной системы состоит из:

1) рычага тормозного привода;

2) тяги;

3) рычага привода управления;

4) уравнителя;

5) кронштейна направляющей.

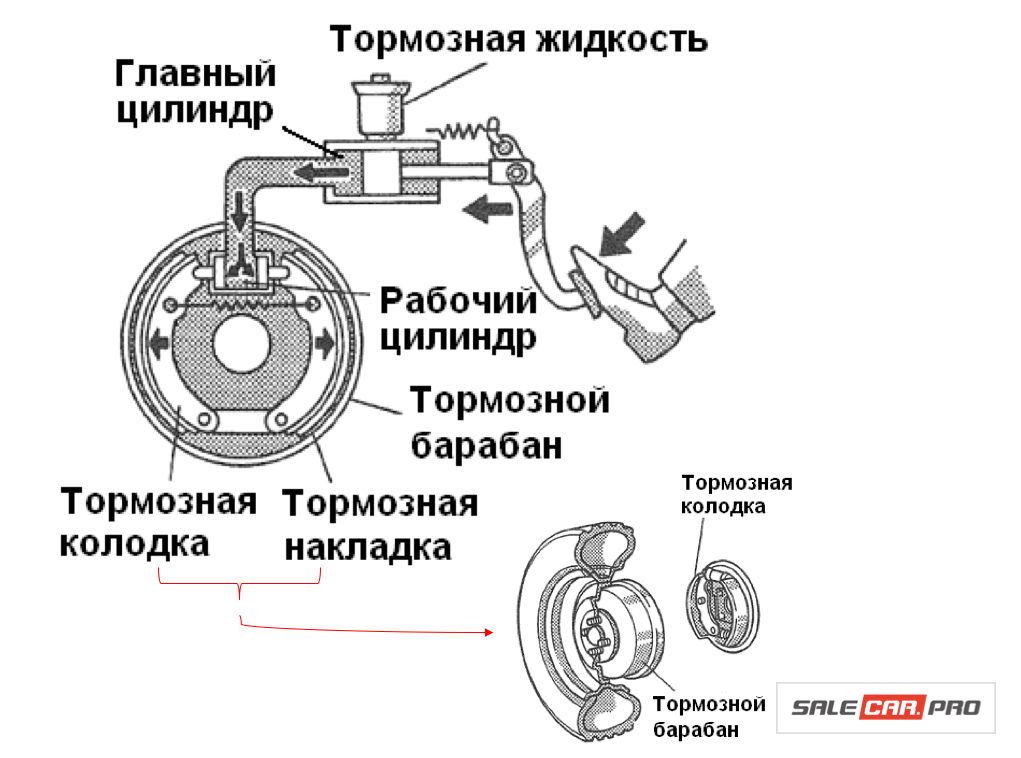

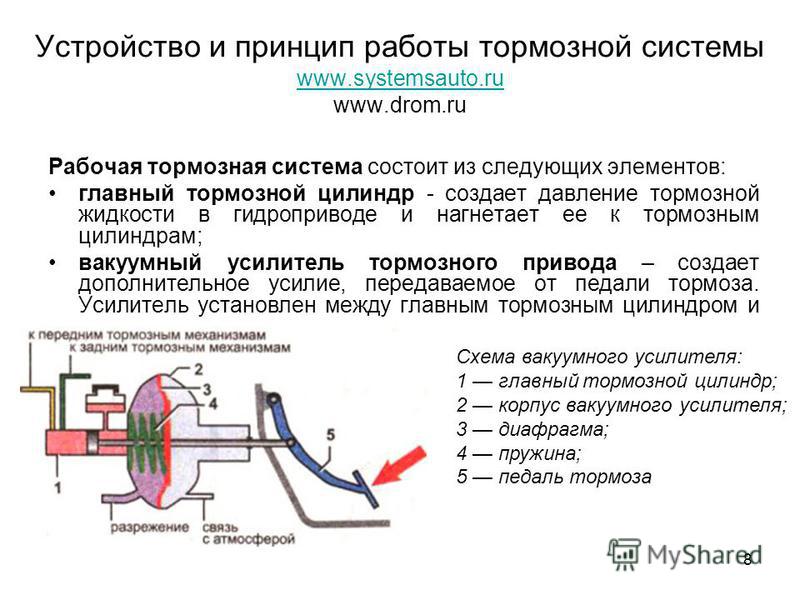

Гидравлический тормозной привод включает в себя множество различных конструктивных узлов и деталей, основными из которых являются:

1) главный тормозной цилиндр;

2) колесные тормозные цилиндры.

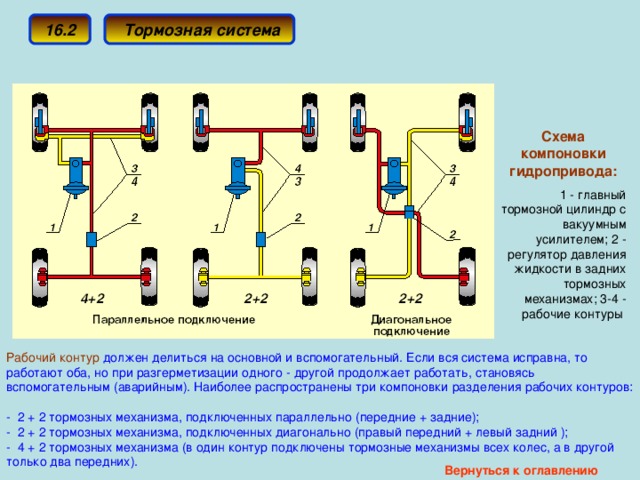

Гидравлический привод тормозной системы широко применяется на всех легковых, а также на некоторых грузовых автомобилях. Тормозная система с гидравлическим приводом может одновременно выполнять функции как рабочей, так и запасной стояночной систем. Для повышения степени надежности на некоторых автомобилях применяют двухконтурный гидравлический привод. Двухконтурный гидравлический привод включает в себя два независимых привода, которые функционируют от одного главного тормозного цилиндра на тормозные механизмы отдельно передних и задних колес. Кроме этого на некоторых автомобилях предусмотрен в приводе тормозов разделитель, который позволяет использовать исправный контур тормозной системы в качестве запасной при аварийном отказе другого контура, такая конструктивная схема также позволяет сделать тормозную систему более надежной. Наиболее простая схема двухконтурного гидравлического тормозного привода с главный тормозным цилиндром типа «Тандем» применяется на автомобиле ВАЗ-2101. Этот привод включает в себя две отдельные секции (переднюю и заднюю) с автономным питанием тормозной жидкостью. Передняя секция соединяется с задним тормозным контуром при помощи трубопровода, задняя секция соединяется с передним тормозным контуром.

Кроме этого на некоторых автомобилях предусмотрен в приводе тормозов разделитель, который позволяет использовать исправный контур тормозной системы в качестве запасной при аварийном отказе другого контура, такая конструктивная схема также позволяет сделать тормозную систему более надежной. Наиболее простая схема двухконтурного гидравлического тормозного привода с главный тормозным цилиндром типа «Тандем» применяется на автомобиле ВАЗ-2101. Этот привод включает в себя две отдельные секции (переднюю и заднюю) с автономным питанием тормозной жидкостью. Передняя секция соединяется с задним тормозным контуром при помощи трубопровода, задняя секция соединяется с передним тормозным контуром.

На некоторых грузовых автомобилях имеются гидроприводы, рабочие цилиндры которых имеют резиновые предпоршневые манжеты. Эти манжеты необходимы для того, чтобы система продолжала оставаться герметичной в расторможенном состоянии, когда в системе образуется большое избыточное давление. Кроме этого в таких системах в главном тормозном цилиндре обязательно устанавливают обратный клапан. Обратный клапан не позволяет избыточному давлению внутри цилиндра подниматься выше определенного значения.

Обратный клапан не позволяет избыточному давлению внутри цилиндра подниматься выше определенного значения.

В конструкции главного тормозного цилиндра типа «Тандем» отсутствует обратный клапан. При торможении происходит закрытие перепускных клапанов, в результате этого предпоршневые полости герметизируются. В таком тормозном приводе, как и в приводах большинства современных автомобилей, применяется регулятор тормозящих сил. Этот регулятор предотвращает вероятность юза задних колес при торможении.

В некоторых тормозных системах с гидравлическим приводом, когда на передних колесах применяются дисковые тормозные элементы, а на задних колесах стоят барабанные тормозные механизмы, в гидравлическом приводе к дисковым тормозным механизмам устанавливают специальный клапан задержки. Благодаря клапану задержки обеспечивается одновременное торможение всех четырех колес автомобиля. Для прижатия колодок в барабанных тормозных механизмах необходимо предварительно создать некоторое давление, которое могло бы преодолеть усилие сжатых пружин, в дисковых тормозах подобные пружины отсутствуют, поэтому без клапана задержки торможение передних колес происходило бы быстрее и эффективнее, чем торможение задних.

Система тормозного привода некоторых автомобилей дополняется специальным вакуумным усилителем. Вакуумный усилитель объединен с главным тормозным цилиндром. На грузовых автомобилях, тормозная система которых оснащена гидравлическим приводом, широко применяются как вакуумные, так и пневматические усилители.

Главный тормозной цилиндр, корпус которого выполнен совместно с резервуаром для тормозной жидкости, приводится в действие при помощи тормозной педали. Внутри главного цилиндра располагается алюминиевый поршень с уплотнительным резиновым кольцом. Поршень перемещается под действием толкателя, который шарнирно соединяется тормозной педалью. Поршень своим днищем упирается в специальную уплотнительную манжету, которая прижимается пружиной. Эта же пружина прижимает к гнезду впускной клапан, который выполнен совместно с нагнетательным. Внутренняя полость главного цилиндра сообщается с резервуаром посредством перепускного и компенсационного отверстий. При нажатии на педаль тормоза поршень с манжетой под действием толкателя перемещается и закрывает компенсационное отверстие, из-за этого происходит увеличение давления тормозной жидкости в цилиндре. При высоком давлении тормозная жидкость открывает нагнетательный клапан и поступает к тормозным механизмам. Когда педаль торможения отпускается, происходит снижение давления, и тормозная жидкость по трубопроводам перетекает обратно в главный цилиндр. При этом избыток тормозной жидкости поступает в резервуар через компенсационное отверстие. Одновременно с этим пружина, воздействуя на впускной клапан, продолжает поддерживать в системе привода небольшое избыточное давление даже после полного отпускания педали торможения.

При нажатии на педаль тормоза поршень с манжетой под действием толкателя перемещается и закрывает компенсационное отверстие, из-за этого происходит увеличение давления тормозной жидкости в цилиндре. При высоком давлении тормозная жидкость открывает нагнетательный клапан и поступает к тормозным механизмам. Когда педаль торможения отпускается, происходит снижение давления, и тормозная жидкость по трубопроводам перетекает обратно в главный цилиндр. При этом избыток тормозной жидкости поступает в резервуар через компенсационное отверстие. Одновременно с этим пружина, воздействуя на впускной клапан, продолжает поддерживать в системе привода небольшое избыточное давление даже после полного отпускания педали торможения.

Колесный (рабочий) тормозной цилиндр барабанного тормозного механизма включает в себя чугунный корпус, внутри которого находятся два алюминиевых поршня. На поршнях тормозного цилиндра также имеются уплотнительные резиновые манжеты. Для повышения долговечности в наружные торцы поршней встраиваются стальные сухарики. Цилиндр с обеих сторон тщательно уплотняется пылезащитными резиновыми чехлами. В полость цилиндра тормозная жидкость поступает через присоединительный штуцер. В колесном тормозном цилиндре имеется клапан прокачки, который предназначен для выпуска воздуха из тормозной системы. Клапан прокачки защищен резиновым колпачком.

Цилиндр с обеих сторон тщательно уплотняется пылезащитными резиновыми чехлами. В полость цилиндра тормозная жидкость поступает через присоединительный штуцер. В колесном тормозном цилиндре имеется клапан прокачки, который предназначен для выпуска воздуха из тормозной системы. Клапан прокачки защищен резиновым колпачком.

В корпус цилиндра вставлено пружинное упорное кольцо. Оно предназначено для регулировки зазора между колодками и барабаном тормозного механизма. При торможении под действием высокого давления тормозной жидкости поршень цилиндра, перемещаясь, отжимает тормозную колодку. С течением времени происходит изнашивание фрикционной тормозной накладки, и ход поршня при торможении увеличивается. В результате этого наступает момент, когда поршень при торможении передвигает упорное кольцо, преодолевая усилие его посадки. При обратном перемещении колодки под действием стяжной (растормаживающей) пружины упорное кольцо остается на новом месте, потому что усилий стяжной пружины недостаточно, чтобы передвинуть его на исходное место. Благодаря этому достигается автоматическая выборка увеличения зазора между колодкой и барабаном, который образуется по причине износа фрикционной тормозной накладки.

Благодаря этому достигается автоматическая выборка увеличения зазора между колодкой и барабаном, который образуется по причине износа фрикционной тормозной накладки.

Работа гидровакуумного усилителя основана на применении энергии разрежения во внутреннем трубопроводе. Благодаря этому создается дополнительное давление тормозной жидкости в гидравлической системе привода тормозов. Это дает возможность при относительно небольших усилиях, прилагаемых к педали торможения, получить большие усилия в тормозных механизмах колес автомобиля. Гидровакуумный усилитель соединен при помощи, трубопроводов с впускным коллектором двигателя, главным тормозным цилиндром, а также с разделителем тормозов. Камера усилителя представляет собой корпус и крышку. Крышка и корпус выштампованы из листовой стали. Между корпусом и крышкой зажата диафрагма. Диафрагма жестко соединена штоком с поршнем усилителя и возвращается в исходное положение при растормаживании конической пружиной. В поршне гидровакуумного усилителя располагается запорный шариковый поршень. Сверху на корпусе цилиндра усилителя находится клапан управления. Клапан управления включает в себя диафрагму, поршень и шариковый клапан. Кроме этого сверху на корпусе цилиндра находится вакуумный клапан и атмосферный клапан, связанный с ним при помощи штока. Камеры А и Б клапана управления соединяются с полостями В и Г камеры усилителя соответственно. В свою очередь камера усилителя соединяется с выпускным коллектором двигателя через запорный клапан.

Сверху на корпусе цилиндра усилителя находится клапан управления. Клапан управления включает в себя диафрагму, поршень и шариковый клапан. Кроме этого сверху на корпусе цилиндра находится вакуумный клапан и атмосферный клапан, связанный с ним при помощи штока. Камеры А и Б клапана управления соединяются с полостями В и Г камеры усилителя соответственно. В свою очередь камера усилителя соединяется с выпускным коллектором двигателя через запорный клапан.

При работающем двигателе и отпущенной тормозной педали в полостях камеры усилителя появляется разреженное пространство, и под действием конической пружины все детали гидроцилиндра смещаются в крайнее левое положение. При нажатии на педаль торможения жидкость от главного тормозного цилиндра перетекает к тормозным механизмам колес через шариковый клапан. По мере повышения давления в системе поднимается поршень клапана управления. Клапан управления при повышении поршня постепенно закрывает вакуумный и открывает атмосферный клапан. Атмосферный воздух через фильтр попадает в полость Г, тем самым снижая разрежение в ней. Так как в полости В продолжает сохраняться разрежение, то разность давлений между полостями В и Г выгибает диафрагму, при этом сжимается пружина усилителя. В результате сжатия пружина усилителя через шток воздействует на поршень усилителя. В этот момент поршень усилителя начинает испытывать давление двух сил: жидкости от главного тормозного цилиндра и атмосферного давления со стороны диафрагмы, благодаря этому происходит усиление эффекта торможения.

Атмосферный воздух через фильтр попадает в полость Г, тем самым снижая разрежение в ней. Так как в полости В продолжает сохраняться разрежение, то разность давлений между полостями В и Г выгибает диафрагму, при этом сжимается пружина усилителя. В результате сжатия пружина усилителя через шток воздействует на поршень усилителя. В этот момент поршень усилителя начинает испытывать давление двух сил: жидкости от главного тормозного цилиндра и атмосферного давления со стороны диафрагмы, благодаря этому происходит усиление эффекта торможения.

При отпускании педали тормоза давление жидкости на клапан управления снижается, его диафрагма прогибается вниз, тем самым открывая вакуумный клапан. В результате этого полости В и Г становятся сообщающимися. Давление в полости Г снижается, и все подвижные детали камеры и цилиндра усилителя возвращаются в свое исходное положение, в результате этого происходит растормаживание механизмов колес автомобиля.

В случае неисправного гидроусилителя привод действует менее эффективно и только от педали главного тормозного цилиндра.

Пневматический привод тормозных механизмов имеет менее жесткие требования к герметичности тормозной системы, чем гидропривод, поскольку утечка воздуха восполняется компрессором при работе двигателя. Однако конструкция пневматического привода более сложная, а также пневматический привод имеет большую массу и большие габаритные размеры. Особенно сложную конструкцию имеют пневматические приводы на автобусах с двухконтурной или многоконтурной схемами.

Конструкция пневматического привода включает в себя:

1) манометр;

2) компрессор;

3) баллон для сжатого воздуха;

4) задние тормозные камеры;

5) тормозной кран;

6) передние тормозные камеры;

7) соединительную головку с тормозной системой прицепа;

8) разобщительный кран.

При работе двигателя атмосферный воздух компрессором через фильтр нагнетается в баллоны. В баллонах сжатый воздух продолжает храниться под давлением. Давление воздуха в баллонах регулируется при помощи регулятора давления. Регулятор давления расположен на компрессоре и при достижении определенного давления в баллонах он отсоединяет компрессор от системы привода. При торможении водитель нажатием на педаль оказывает воздействие на тормозной кран. Этот тормозной кран открывает доступ воздуха из баллонов в тормозные камеры колесных тормозных механизмов. Тормозные камеры, в свою очередь, приводят в действие разжимные кулаки колодок. Колодки разводятся и соприкасаются с тормозными барабанами колес, в результате чего осуществляется торможение.

Регулятор давления расположен на компрессоре и при достижении определенного давления в баллонах он отсоединяет компрессор от системы привода. При торможении водитель нажатием на педаль оказывает воздействие на тормозной кран. Этот тормозной кран открывает доступ воздуха из баллонов в тормозные камеры колесных тормозных механизмов. Тормозные камеры, в свою очередь, приводят в действие разжимные кулаки колодок. Колодки разводятся и соприкасаются с тормозными барабанами колес, в результате чего осуществляется торможение.

При отпускании педали тормозной кран открывает выход сжатому воздуху в атмосферу. В результате этого разжимной кулак поворачивается в исходное положение, а тормозные колодки под действием стяжных пружин отходят от тормозных барабанов, происходит растормаживание колес автомобиля.

Манометр располагается в кабине водителя и позволяет следить за уровнем давления сжатого воздуха в системе пневматического привода тормозной системы автомобиля.

В настоящее время на отечественных грузовых автомобилях ставится модернизированный привод тормозной системы, который включает в себя ряд независимых контуров:

1) привод тормозных механизмов задних колес;

2) привод тормозных механизмов передних колес;

3) приводы тормозных механизмов колес прицепа, привод аварийного растормаживания стояночной тормозной системы, привод других пневматических приборов и агрегатов автомобиля, к которым относятся системы централизованного регулирования давления воздуха и т. д.;

д.;

4) приводы стояночной и запасной тормозных систем (только для задних колес).

Все контуры имеют пневмоэлектрические датчики световых сигнализаторов, которые информируют водителя о неисправности при аварийном снижении давления сжатого воздуха. Давление сжатого воздуха в системе также контролируется при помощи манометров. Если в системе пневматического привода происходит снижение давления до. критического уровня, срабатывают пружинные энергоаккумуляторы, в результате этого происходит затормаживание задних колес. Для растормаживания колес необходимо нажать на кнопку аварийного растормаживания. Если в системе отсутствует сжатый воздух, автомобиль можно растормозить только вручную при помощи винтовых устройств для механического сжатия пружин электроаккумулятора.

Компрессор пневматического привода имеет два цилиндра, внутри которых располагаются поршни. Он приводится в действие клиноременной передачей от шкива вентилятора.

Регулятор давления предназначен для поддержания заданного уровня давления в системе пневматического привода. В то время, пока идет повышение давления до 0,7-0,75 МПа, сжатый воздух от компрессора поступает в пневматическую систему. В тот момент, когда давление сжатого воздуха поднимается до максимального предела регулирования, открывается разгрузочный клапан, в результате этого воздух начинает свободно выходить в атмосферу. Давление в системе снижается. В тот момент, когда давление в системе падает до нижнего предела регулирования (0,62-0,65 МПа), разгрузочный клапан закрывается. После этого опять начинает подавать воздух в систему пневматического привода до следующего повышения давления до верхнего предела регулирования.

В то время, пока идет повышение давления до 0,7-0,75 МПа, сжатый воздух от компрессора поступает в пневматическую систему. В тот момент, когда давление сжатого воздуха поднимается до максимального предела регулирования, открывается разгрузочный клапан, в результате этого воздух начинает свободно выходить в атмосферу. Давление в системе снижается. В тот момент, когда давление в системе падает до нижнего предела регулирования (0,62-0,65 МПа), разгрузочный клапан закрывается. После этого опять начинает подавать воздух в систему пневматического привода до следующего повышения давления до верхнего предела регулирования.

Двойной защитный клапан предназначен для выполнения следующих функций:

1) отключение одного из контуров при повреждении;

2) сохранение сжатого воздуха в неповрежденном контуре или в обоих контурах при повреждении питающей линии;

3) разделение магистрали, которая идет от воздушного баллона на два независимых контура.

Тормозной кран предназначен для управления приводом тормозных механизмов прицепа, а также для управления рабочей тормозной системой автомобиля. Кран стояночного тормоза предназначен для управления стояночной и запасной тормозными системами автомобиля. Кроме этого кран стояночного тормоза предназначен для включения клапана управления тормозной системой прицепа или полуприцепа.

Кран стояночного тормоза предназначен для управления стояночной и запасной тормозными системами автомобиля. Кроме этого кран стояночного тормоза предназначен для включения клапана управления тормозной системой прицепа или полуприцепа.

Тормозные камеры служат для того, чтобы приводить в действие тормозные механизмы колес. Тормозные камеры передают давление сжатого воздуха на валы разжимных кулаков, которые, раздвигая тормозные колодки, производят торможение.

При нажатии на педаль тормоза сжатый воздух поступает от тормозного крана в наддиафрагменную полость камеры, что, в свою очередь, приводит к перемещению диафрагмы. После этого усилие передается через опорный стальной диск на шток и затем на рычаг. Под воздействием усилий рычаг начинает отклоняться, что приводит к повороту разжимного кулака тормозного механизма. При этом тормозные колодки прижимаются к барабану и вызывают торможение колеса. При отпускании педали торможения воздух свободно выходит из тормозной камеры в атмосферу через кран, тормозные колодки освобождают барабан, и происходит растормаживание колес автомобиля.

49. Назначение, классификация и устройство тормозных механизмов.

Тормозными называются

механизмы, осуществляющие процесс

торможения автомобиля. Тормозные

механизмы служат для принудительного

замедления автомобиля. Современные

автомобили оборудуются различными

типами тормозных механизмов. Тормозные

механизмы могут осуществлять принудительное

замедление автомобиля различными

способами.

тормозные механизмы | ||

по принципу действия | по форме поверхн трения | по расположению |

фрикционные | барабанные | колесные |

гидравлические | трансмиссионные | |

электрические | дисковые | распол на кузове |

компрессорные | распол у двигателя | |

Фрикционные

тормозные механизмы (дисковые

и барабанные) получили наиболее широкое

распространение на автомобилях. Дисковые

тормозные механизмы применяются для

передних и задних колес легковых

автомобилей большого класса и для

передних колес легковых автомобилей

малого и среднего классов. Барабанные

тормозные механизмы используют на

грузовых автомобилях, независимо от

их грузоподъемности, в качестве колесных

и трансмиссионных и на легковых

автомобилях малого и среднего классов

для задних колес. Фрикционный тормозной

механизм включает в себя вращающуюся

часть (барабан, диск), тормозной элемент

(колодки), прижимное (кулачковое,

поршневое), регулировочное (эксцентрики)

и охлаждающее (ребра, каналы) устройства.

В барабанном тормозном механизме

тормозной барабан соединен

с колесом автомобиля и вращается вместе

с ним. Тормозные колодки с

фрикционными накладками установлены

нижними концами на оси, закрепленной

на неподвижном тормозном диске. Колодки

могут поворачиваться на оси. Между

верхними концами колодок находится

разжимной кулак. При

торможении кулак разводит

колодки, прижимая

их к вращающемуся с колесом барабану.

Дисковые

тормозные механизмы применяются для

передних и задних колес легковых

автомобилей большого класса и для

передних колес легковых автомобилей

малого и среднего классов. Барабанные

тормозные механизмы используют на

грузовых автомобилях, независимо от

их грузоподъемности, в качестве колесных

и трансмиссионных и на легковых

автомобилях малого и среднего классов

для задних колес. Фрикционный тормозной

механизм включает в себя вращающуюся

часть (барабан, диск), тормозной элемент

(колодки), прижимное (кулачковое,

поршневое), регулировочное (эксцентрики)

и охлаждающее (ребра, каналы) устройства.

В барабанном тормозном механизме

тормозной барабан соединен

с колесом автомобиля и вращается вместе

с ним. Тормозные колодки с

фрикционными накладками установлены

нижними концами на оси, закрепленной

на неподвижном тормозном диске. Колодки

могут поворачиваться на оси. Между

верхними концами колодок находится

разжимной кулак. При

торможении кулак разводит

колодки, прижимая

их к вращающемуся с колесом барабану. Торможение колеса происходит за счет

сил трения, возникающих между фрикционными

накладками колодок и тормозным

барабаном. В дисковом тормозном механизме

тормозной диск связан с колесом автомобиля

и вращается вместе с ним. С обеих сторон

тормозного диска установлены две

невращающихся колодки с

фрикционными накладками. При торможении

колеса колодки прижимаются к диску,

создавая тормозной момент, препятствующий

вращению колеса. Дисковые тормозные

механизмы по сравнению с барабанными

имеют меньшую массу, более компактны,

более стабильны и лучше охлаждаются.

Однако они менее эффективны, имеют более

быстрое изнашивание фрикционных накладок

и хуже защищены от загрязнения.

Торможение колеса происходит за счет

сил трения, возникающих между фрикционными

накладками колодок и тормозным

барабаном. В дисковом тормозном механизме

тормозной диск связан с колесом автомобиля

и вращается вместе с ним. С обеих сторон

тормозного диска установлены две

невращающихся колодки с

фрикционными накладками. При торможении

колеса колодки прижимаются к диску,

создавая тормозной момент, препятствующий

вращению колеса. Дисковые тормозные

механизмы по сравнению с барабанными

имеют меньшую массу, более компактны,

более стабильны и лучше охлаждаются.

Однако они менее эффективны, имеют более

быстрое изнашивание фрикционных накладок

и хуже защищены от загрязнения.

Гидравлические,

электрические, компрессорные и

аэродинамические тормозные механизмы

используются на автомобилях в качестве

тормозов-замедлителей. Гидравлический

тормоз-замедлитель представляет

собой обычную гидромуфту, одно

из колес которой закреплено неподвижно,

а другое установлено на валу трансмиссии

(за коробкой передач) и вращается вместе

с валом. Тормозной момент гидравлического

тормоза-замедлителя зависит от скорости

вращения рабочего колеса и количества

подаваемой жидкости. Гидравлические

тормоза-замедлители имеют большую массу

и малоэффективны при небольших скоростях

движения автомобиля.

Тормозной момент гидравлического

тормоза-замедлителя зависит от скорости

вращения рабочего колеса и количества

подаваемой жидкости. Гидравлические

тормоза-замедлители имеют большую массу

и малоэффективны при небольших скоростях

движения автомобиля.

Электрический тормоз-замедлитель обычно располагают за коробкой передач. Он представляет собой массивный стальной диск, закрепленный на валу трансмиссии и вращающийся с валом относительно неподвижных электромагнитов. Торможение автомобиля происходит за счет работы, которая затрачивается на преодоление магнитного взаимодействия между вращающимся диском и электромагнитами. Электрические тормоза-замедлители высокоэффективны и обеспечивают плавность торможения автомобиля. Однако они имеют большую массу, дорогостоящи в изготовлении и расходуют дополнительную энергию аккумуляторных батарей.

Компрессорный

тормоз-замедлитель представляет

собой моторный тормоз, использующий

противодавление на выпуске при работе

двигателя на компрессорном режиме. Механизм моторного тормоза

устанавливают в приемной трубе глушителя.

В корпусе механизма на валу закреплены

заслонка и приводной рычаг. Для

создания противодавления при торможении

автомобиля приемная труба глушителя

перекрывается заслонкой. Одновременно

с этим прекращается подача топлива в

цилиндры двигателя, и двигатель работает

как компрессор. В результате тормозной

момент двигателя возрастает почти в

два раза по сравнению с моментом при

обычном торможении двигателем.

Компрессорный тормоз-замедлитель

прост по конструкции и не требует

больших затрат. Однако он малоэффективен

при торможении автомобиля, движущегося

на высших передачах. Кроме того, для

компрессорного тормоза-замедлителя

необходимо специальное устройство,

предотвращающее выбрасывание масла из

воздушного фильтра двигателя из-за

попадания сжатого воздуха в воздушный

фильтр.

Механизм моторного тормоза

устанавливают в приемной трубе глушителя.

В корпусе механизма на валу закреплены

заслонка и приводной рычаг. Для

создания противодавления при торможении

автомобиля приемная труба глушителя

перекрывается заслонкой. Одновременно

с этим прекращается подача топлива в

цилиндры двигателя, и двигатель работает

как компрессор. В результате тормозной

момент двигателя возрастает почти в

два раза по сравнению с моментом при

обычном торможении двигателем.

Компрессорный тормоз-замедлитель

прост по конструкции и не требует

больших затрат. Однако он малоэффективен

при торможении автомобиля, движущегося

на высших передачах. Кроме того, для

компрессорного тормоза-замедлителя

необходимо специальное устройство,

предотвращающее выбрасывание масла из

воздушного фильтра двигателя из-за

попадания сжатого воздуха в воздушный

фильтр.

Аэродинамические

тормоза-замедлители выполняются

в виде специальных щитов, закрылков и

парашютов. Ими оборудуются скоростные

и гоночные автомобили, движущиеся с

высокими скоростями. Аэродинамические

тормозные механизмы увеличивают

сопротивление воздуха и используются

для экстренного вне-колесного торможения

автомобилей.

Аэродинамические

тормозные механизмы увеличивают

сопротивление воздуха и используются

для экстренного вне-колесного торможения

автомобилей.

Назначение и виды тормозных механизмов

Тормозной механизм представляет собой устройство, которое предназначено для того, чтобы останавливать транспортные средства, механизмы, или же снижать их скорость. Они собираются из некоторого количества функциональных деталей.

Современные тормозные механизмы подразделяются на барабанные, дисковые, центробежные, пластинчатые, конические, ленточные, колодочные и электрические.

Они используются для того, чтобы осуществлять поглощение инерции движущихся масс или же регулировки скорости. Кроме того, тормозные механизмы используются для того, чтобы изменять скорости отдельных узлов машин, удерживать грузы на весу или опускать их.

Колодочный тормоз

В колодочных тормозах торможение осуществляется за счет того, что специальные колодки надавливают на деталь вращения. Что касается их конструкции, то в ее основу положен так называемый тормозной шкив. Он насажен на тот вал, который требуется затормаживать.

Что касается их конструкции, то в ее основу положен так называемый тормозной шкив. Он насажен на тот вал, который требуется затормаживать.

Ленточный тормоз

Эта разновидность механизмов в подавляющем большинстве случаев используется там, где требуется при малых габаритах оказывать значительные тормозные усилия. Кроме того, ленточные тормозы используются в групповых приводах.

Эти механизмы обеспечивают торможение за счет того, что тормозной шкив обхватывается специальной стальной лентой. На ее поверхности располагаются обкладки, изготовленные из различных фрикционных материалов.

Пластинчатый тормоз

В тормозных механизмах которые характеризуются осевым нажатием, то усилие, которое необходимо для получения тормозного момента, действует вдоль оси тормозного вала. Конические и дисковые тормоза относятся именно к этой категории.

Особенностью дисковых (пластинчатых) тормозов с осевым нажатием является то, что их поверхность трения располагается на торце. Для того чтобы уменьшить удельное и осевое давление, в таких тормозах предусматривается установка нескольких дисков. С валом и тормозным кожухом они связаны поочерёдно.

Для того чтобы уменьшить удельное и осевое давление, в таких тормозах предусматривается установка нескольких дисков. С валом и тормозным кожухом они связаны поочерёдно.

Фиксация ряда дисков пластинчатых тормозах осуществляется в неподвижных корпусах, на шпонках, со скольжением. При этом второй ряд дисков с тормозным валом связан точно таким же образом. Когда обе группы дисков сжимаются силой, то между ними за счет возникновения силы трения создается тормозной момент.

Конический тормоз

Основными элементами конического тормоза являются неподвижный и подвижный конуса. При этом к неподвижному подвижный прижимается за счет осевого усилия, и благодаря тому, что в ходе этого процесса создается сила трения, на образующей конической поверхности возникает тормозной момент.

Центробежный тормоз

В технике центробежные тормозные механизмы получили наиболее широкое распространение в качестве регуляторов скорости. Принцип работы этих устройств состоит в том, что как только увеличивается скорость вращения тормозного вала, сразу же начинает расти такая характеристика, как центробежная сила масс деталей тормозного механизма. На неподвижную часть тормоза оказывается повышенное давление, благодаря чему увеличивается сила трения и, соответственно, тормозной момент. Наиболее распространенным местом установки центробежного тормоза является быстроходный вал какого либо механизма.

На неподвижную часть тормоза оказывается повышенное давление, благодаря чему увеличивается сила трения и, соответственно, тормозной момент. Наиболее распространенным местом установки центробежного тормоза является быстроходный вал какого либо механизма.

Дисковые автомобильные тормоза

Дисковые тормозные механизмы на современных автомобилях используются чрезвычайно широко, поскольку они имеют немало существенных преимуществ перед барабанными системами.

Дисковые тормоза имеют плоские рабочие поверхности, а что касается тех сил, которые сжимают колодки, то они направлены строго перпендикулярно к поверхности диска (а точнее – плоскости его вращения). Поскольку колодки к диску прижимаются равномерно, то возникает сила трения и тормозное усилие.

Барабанные автомобильные тормоза

Чаще всего автомобильные тормоза этого типа монтируются на задних колесах легкового автотранспорта. Это позволяет использовать их как в качестве основных тормозных механизмов, так и в качестве тормозных механизмов стояночных.

В барабанных тормозных механизмах основными элементами конструкции являются колодки и барабан. Колодки прижимаются к барабану, и именно за счет этого возникает тормозное усилие.

Электрические тормоза

Они используются чаще всего в небольших металлорежущих станках, а в основу их действия положено торможение электрическим двигателем. Суть в том, что когда он отключается, то на его статорную обмотку подается постоянный ток, и за сует этого производится торможение тех деталей оборудования, которые продолжают вращаться по инерции. Помимо технологического оборудования электрическими тормозами оснащаются также отдельные модели электропоездов, тепловозов и электровозов. Одной из разновидностей электрических тормозов является тормоз магниторельсовый.

Тормозные механизмы

Тормозной механизм – устройство, непосредственно предназначенное для создания или изменения принудительного сопротивления движению автотранспортного средства.

В тормозных системах автомобилей в качестве тормозных механизмов наиболее часто используют фрикционные устройства, в которых искусственное сопротивление движению создается за счет сил трения между вращающимися деталями, связанными с колесом, и неподвижными деталями, связанными с ходовой частью, агрегатами трансмиссии или несущей системой автомобиля.

Исключение могут составлять вспомогательные тормозные системы, использующие для уменьшения скорости автомобиля естественные силы трения в трансмиссии и двигателе, а также противодавление в выпускной системе двигателя.

В качестве тормозной системы спортивных и гоночных автомобилей иногда применяются устройства, использующие внешние источники энергии, например, парашют. В массовом автомобилестроении такие тормозные системы не применяются.

- по форме вращающихся деталей различают барабанные, дисковые и шкивовые тормозные механизмы;

- по форме трущихся поверхностей — колодочные и ленточные;

- в зависимости от места установки различают колесные и трансмиссионные тормозные механизмы.

В рабочих, стояночных и запасных тормозных системах автомобилей в подавляющем большинстве применяются барабанные и дисковые тормозные механизмы, поскольку они наиболее полно отвечают предъявляемым требованиям – надежность и эффективность, хороший отвод тепла от деталей и узлов, обеспечение плавности торможения и высокий КПД. Используемые в конструкциях многих дорожных и сельскохозяйственных машин ленточные тормозные механизмы, использующие трение между тормозной лентой (или ремнем) и шкивом, на автомобилях применение не нашли.

Используемые в конструкциях многих дорожных и сельскохозяйственных машин ленточные тормозные механизмы, использующие трение между тормозной лентой (или ремнем) и шкивом, на автомобилях применение не нашли.

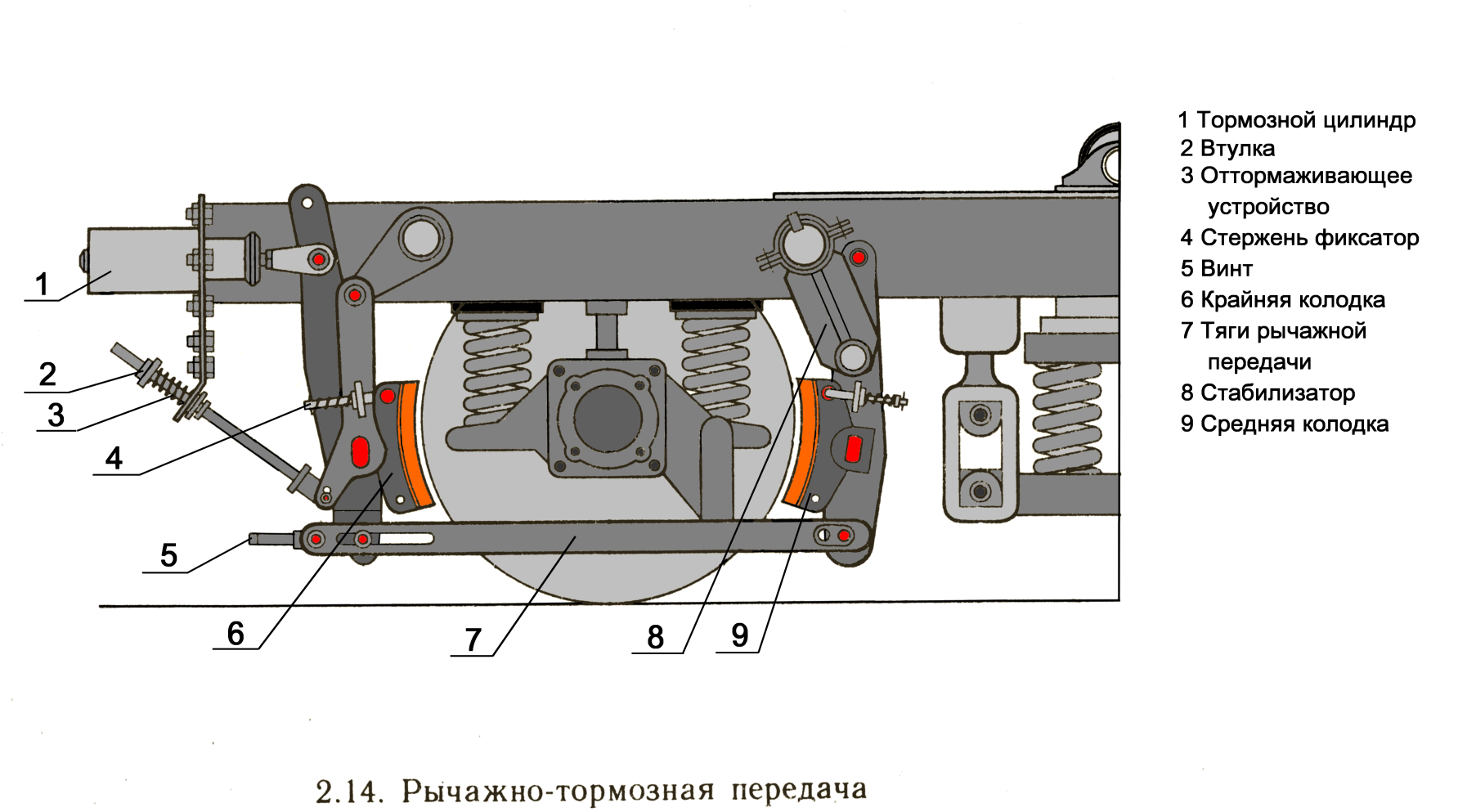

В барабанных тормозных механизмах (рис. 1) используются силы трения, возникающие между внутренней поверхностью цилиндрического барабана, вращающегося вместе с колесом или подвижным элементом трансмиссии, и тормозными колодками, шарнирно соединяемыми с неподвижными элементами ходовой части, несущей системы или трансмиссии.

В дисковых тормозных механизмах (рис. 2) используются силы трения, возникающие между боковыми поверхностями металлического диска, вращающегося вместе с колесом, и колодками, корпус которых крепится к неподвижным элементам ходовой части. Тормозной привод в обоих механизмах воздействует на тормозные колодки, прижимая их к поверхностям барабана или диска, создавая силу трения требуемой эффективности.

Достоинства и недостатки тормозных механизмов

К достоинствам барабанных тормозных механизмов следует отнести более высокую эффективность при одинаковом усилии на исполнительные элементы (колодки) по сравнению с дисковым тормозным механизмом при прочих равных условиях. Это достигается возможностью использования большей площади трения между барабаном и колодками, а также создавать полученной силой трения крутящий момент с бóльшим плечом, равным внутреннему радиусу барабана.

Это достигается возможностью использования большей площади трения между барабаном и колодками, а также создавать полученной силой трения крутящий момент с бóльшим плечом, равным внутреннему радиусу барабана.

Плечо силы трения, создаваемой дисковым механизмом, меньше наружного диаметра диска, поскольку суммарная сила трения приложена к его боковой поверхности на некотором расстоянии от обода, т. е. смещена к оси колеса. По этой причине, при одинаковой силе трения и габаритах тормозного механизма, барабанные тормоза создают больший тормозящий момент, чем дисковые.

Тормозные колодки барабанных механизмов имеют бóльшую площадь трения, чем колодки дисковых тормозов, поэтому они изнашиваются менее интенсивно. Детали барабанного тормозного механизма лучше защищены от неблагоприятного воздействия внешней среды, поэтом меньше подвержены механическим повреждениям, коррозии и абразивному износу.

Кроме этого, барабанные тормозные механизмы имеют более жесткую конструкцию тормозящего элемента (барабана), благодаря чему он менее подвержен деформации, чем диск. Однако пространственная форма барабана усложняет его балансировку.

Однако пространственная форма барабана усложняет его балансировку.

Такие качества, как создаваемый эффективный тормозной момент и прочностные достоинства барабана являются основной причиной широкого применения барабанных тормозных механизмов в системах торможения грузовых автомбилей и автобусов. В современных легковых автомобилях их применение ограничено из-за сравнительно большой массы и габаритов.

К достоинствам дисковых тормозных механизмов можно отнести малые габариты и массу, эффективное охлаждение деталей механизма из-за большой площади охлаждения и возможности вентилирования, независимость действия тормозов от износа накладок и возможность работы с малыми зазорами, более равномерное распределение давлений и высокую стабильность работы.

Дисковые тормозные механизмы проще обслуживать. Так, например, замена тормозных колодок дисковых тормозов занимает значительно меньше времени, чем в барабанных тормозных механизмах.

У дисковых тормозов зависимость коэффициента эффективности от коэффициента трения имеет более благоприятный (линейный) характер, чем у барабанных.

Благодаря перечисленным достоинствам дисковые тормозные механизмы в последние годы практически вытеснили барабанные механизмы в конструкциях тормозных систем легковых автомобилей, и все чаще применяются на грузовых автомобилях.

Тем не менее, и тот и другой тип тормозных механизмов может использоваться в конструкции всех типов автомобилей, при этом барабанные тормозные механизмы чаще применяются в тормозных системах грузовых автомобилей, дисковые – в тормозных системах легковых автомобилей.

Встречаются и комбинации таких механизмов на одном автомобиле, например, тормозные механизмы задних колес легкового автомобиля могут быть барабанными, передних колес – дисковыми.

Барабанные тормозные механизмы, размещенные на элементах трансмиссии, нередко используются в стояночных тормозных системах грузовых автомобилей малой и средней грузоподъемности.

Элементы тормозных механизмов

Тормозные барабаны могут быть литые, штампованные и комбинированные. Их отливают из чугуна с примесью меди, молибдена, никеля и титана, а также из алюминиевых сплавов. Штампованные барабаны обычно выполняются из листовой стали, при этом имеют внутренний слой из легированного чугуна.

Штампованные барабаны обычно выполняются из листовой стали, при этом имеют внутренний слой из легированного чугуна.

Тормозные диски изготовляют, как правило, из чугуна. Применяют также биметаллические диски, которые выполняют с фрикционным слоем из серого чугуна, размещаемого на алюминиевом или медном основании.

Колодки тормозных механизмов выполняют чаще всего литыми из чугуна или легких сплавов, а также штампованными или сварными. К ним с помощью заклепок или клея крепят тормозные накладки. Колодки стяжными пружинами постоянно прижаты к разжимному устройству.

Тормозные накладки могут быть прессованные или формованные или плетенные. Для накладок используют формованные и прессованные материалы на асбокаучуковой основе (коротковолокнистый асбест, наполнители и связующие материалы — чаще бакелито-формальдегидные смолы), а также металлокерамику.

Устройство тормозных механизмов различных марок отечественных автомобилей можно изучить, пройдя по приведенным ниже ссылкам (схемы откроются в отдельном окне браузера):

Тормозной механизм предназначен для создания тормозного момента, препятствующего вращению колеса автомобиля или элемента трансмиссии, соединенного с колесом. Наиболее распространенными тормозными механизмами являются фрикционные, принцип действия которых основан на трении вращающихся деталей о неподвижные. По форме вращающихся деталей фрикционные тормозные механизмы делятся на барабанные и дисковые. Невращающимися деталями барабанных тормозов могут быть колодки или ленты, дисковых тормозов — только колодки.

Наиболее распространенными тормозными механизмами являются фрикционные, принцип действия которых основан на трении вращающихся деталей о неподвижные. По форме вращающихся деталей фрикционные тормозные механизмы делятся на барабанные и дисковые. Невращающимися деталями барабанных тормозов могут быть колодки или ленты, дисковых тормозов — только колодки.

Наиболее распространенное место размещения тормозного механизма — внутри колеса (хотя это и увеличивает неподрессоренные массы), поэтому такие механизмы называются колесными. Иногда тормозные механизмы располагаются в трансмиссии автомобиля, например за коробкой передач или раздаточной коробкой, перед главной передачей или на полуосях. Такие механизмы называются трансмиссионными.

Тормозной механизм любого типа должен создавать максимальный тормозной момент, мало зависящий от направления вращения тормозного диска или барабана, замасливания или попадания влаги на фрикционные поверхности, их температуры. Зазор между фрикционными поверхностями тормоза должен быть минимальным для быстрого срабатывания механизма при торможении. Вследствие изнашивания фрикционной поверхности колодки или ленты зазор в эксплуатации неизбежно увеличивается. Поэтому любой фрикционный тормозной механизм должен иметь устройство, позволяющее автоматически или вручную восстанавливать первоначальный минимальный зазор.

Вследствие изнашивания фрикционной поверхности колодки или ленты зазор в эксплуатации неизбежно увеличивается. Поэтому любой фрикционный тормозной механизм должен иметь устройство, позволяющее автоматически или вручную восстанавливать первоначальный минимальный зазор.

Наименее распространены в настоящее время на автомобилях ленточные барабанные тормозные механизмы. Они состоят из вращающегося барабана и неподвижной ленты. Во время торможения лента прижимается к барабану, создавая тормозной момент.

Отрицательным свойством ленточного механизма являются большие дополнительные радиальные нагрузки, действующие при торможении на опоры барабана, и невозможность получения плавного торможения. Из-за малой жесткости ленты зазор между ней и барабаном должен быть большим, что увеличивает ход тормозной педали и снижает быстродействие тормоза. Устройства для регулирования зазоров в ленточных тормозах сложны, ненадежны в работе и требуют частого обслуживания. Из-за указанных недостатков ленточные тормоза редко применяют на современных транспортных средствах (только иногда в стояночных тормозных системах).

Тормозная система автомобиля включает в себя рабочую тормозную систему и стояночную тормозную систему.

Задача рабочей тормозной системы — уменьшение скорости движения транспортного средства и вплоть до полной остановки. Другими словами, рабочая тормозная система должна обеспечивать преднамеренное прекращение движения транспортного средства при выполнении водителем соответствующих действий. Она приводится в действие нажатием педали, расположенной в салоне автомобиля между педалями газа и сцепления (в автомобилях с механической КПП) или слева от педали газа (в автомобилях с автоматической КПП). Приложенное к педали усилие передается через гидравлический тормозной привод на тормозные механизмы всех колес транспортного средства.

Что касается стояночной тормозной системы, то ее главная задача состоит в том, чтобы обеспечить неподвижное состояние автомобиля во время его стоянки (иначе говоря, она предотвращает самопроизвольное начало движения автомобиля). Также стояночная тормозная система применяется для удержания транспортного средства от скатывания назад при трогании с места на подъеме, а также для ручного управления тормозными механизмами задних колес с помощью рычага стояночного тормоза, находящегося, как правило, между передними сиденьями автомобиля.

Также стояночная тормозная система применяется для удержания транспортного средства от скатывания назад при трогании с места на подъеме, а также для ручного управления тормозными механизмами задних колес с помощью рычага стояночного тормоза, находящегося, как правило, между передними сиденьями автомобиля.

Приведение в действие стояночной тормозной системы осуществляется поднятием ее рычага в верхнее положение (этот рычаг более известен под названием «ручник», рис. 3.9). При этом тормозные колодки задних колес прижимаются к дискам или барабанам (в зависимости от типа используемого тормозного механизма), и в результате колеса блокируются, что обеспечивает неподвижность транспортного средства. Когда ручник установлен в верхнее положение, то для предотвращения самопроизвольного снятия он блокируется защелкой. Поэтому, чтобы опустить рычаг, водитель должен большим пальцем нажать на специальную кнопку, которая находится на конце рычага.

Рабочая тормозная система состоит из двух основных компонентов: тормозной привод (который передает приложенное к педали усилие) и тормозные механизмы колес (с помощью которых и осуществляется торможение). Рассмотрим подробнее каждый из них.

Рассмотрим подробнее каждый из них.

УСТРОЙСТВО ТОРМОЗНОГО ПРИВОДА

Тормозной привод предназначен для передачи усилия от тормозной педали, на которую нажимает водитель при торможении, на колесные тормозные механизмы. Автомобили оснащаются гидравлическими тормозными приводами; рабочим элементом в них является тормозная жидкость.

Гидравлический привод содержит следующие элементы: педаль тормоза, рабочие тормозные цилиндры, главный тормозной цилиндр (рис. 3.10), тормозные трубки (шланги), вакуумный усилитель тормозов (правда, в старых машинах этот элемент отсутствует).

Для того чтобы замедлить движение или остановить автомобиль, водитель нажимает ногой на педаль тормоза. Через специальный шток это усилие поступает на поршень главного тормозного цилиндра, который, в свою очередь, давит на залитую в системе тормозную жидкость. Тормозная жидкость передает это усилие через топливные трубки и шланги на рабочие (колесные) тормозные цилиндры. Вследствие этого у тормозных цилиндров выдвигаются поршни, которые давят на тормозные колодки, прижимая их либо к тормозным дискам, либо к тормозным барабанам, в зависимости от используемой конструкции тормозов. Диск или барабан имеется у каждого колеса и непосредственно связан с ним, поэтому, когда колодки давят на вращающийся вместе с колесом диск (барабан), вращение колеса замедляется и, если водитель продолжает давить на педаль тормоза — полностью прекращается.

Диск или барабан имеется у каждого колеса и непосредственно связан с ним, поэтому, когда колодки давят на вращающийся вместе с колесом диск (барабан), вращение колеса замедляется и, если водитель продолжает давить на педаль тормоза — полностью прекращается.

Недостатком гидравлического привода является то, что при разгерметизации тормозная жидкость полностью или частично вытекает из системы, что может привести к отказу тормозов. Для предотвращения такой ситуации в современных машинах применяются двухконтурные гидравлические тормозные приводы. Сущность их конструкции состоит в том, что они состоят из двух независимых контуров — отдельно для каждой пары колес. Отметим, что эти контуры не обязательно связывают колеса одной оси: например, левое переднее колесо может быть связано с правым задним, а правое переднее — с левым задним. Если по каким-то причинам отказывает один контур (например, вытекла тормозная жидкость, заклинило тормозной цилиндр и т. п.), то срабатывает второй. Разумеется, эффективность такого торможения заметно падает, но все же оно позволяет остановить автомобиль и избежать серьезных неприятностей.

Вакуумный усилитель тормозов (рис. 3.11) — прибор, который позволяет повысить эффективность работы тормозной системы, а также уменьшить усилие, с которым водитель должен давить на педаль для получения требуемого результата.

Этот усилитель связан непосредственно с главным тормозным цилиндром. Ключевой элемент вакуумного усилителя — камера, разделенная резиновой диафрагмой на две части. Одна часть камеры связана с впускным трубопроводом двигателя, в котором создается разряжение, вторая с атмосферой. В разряженном пространстве давление где-то на 20 % меньше атмосферного, и благодаря этому перепаду давлений, а также большой площади резиновой диафрагмы, создается эффект, позволяющий существенно снизить усилие при нажатии на педаль тормоза.

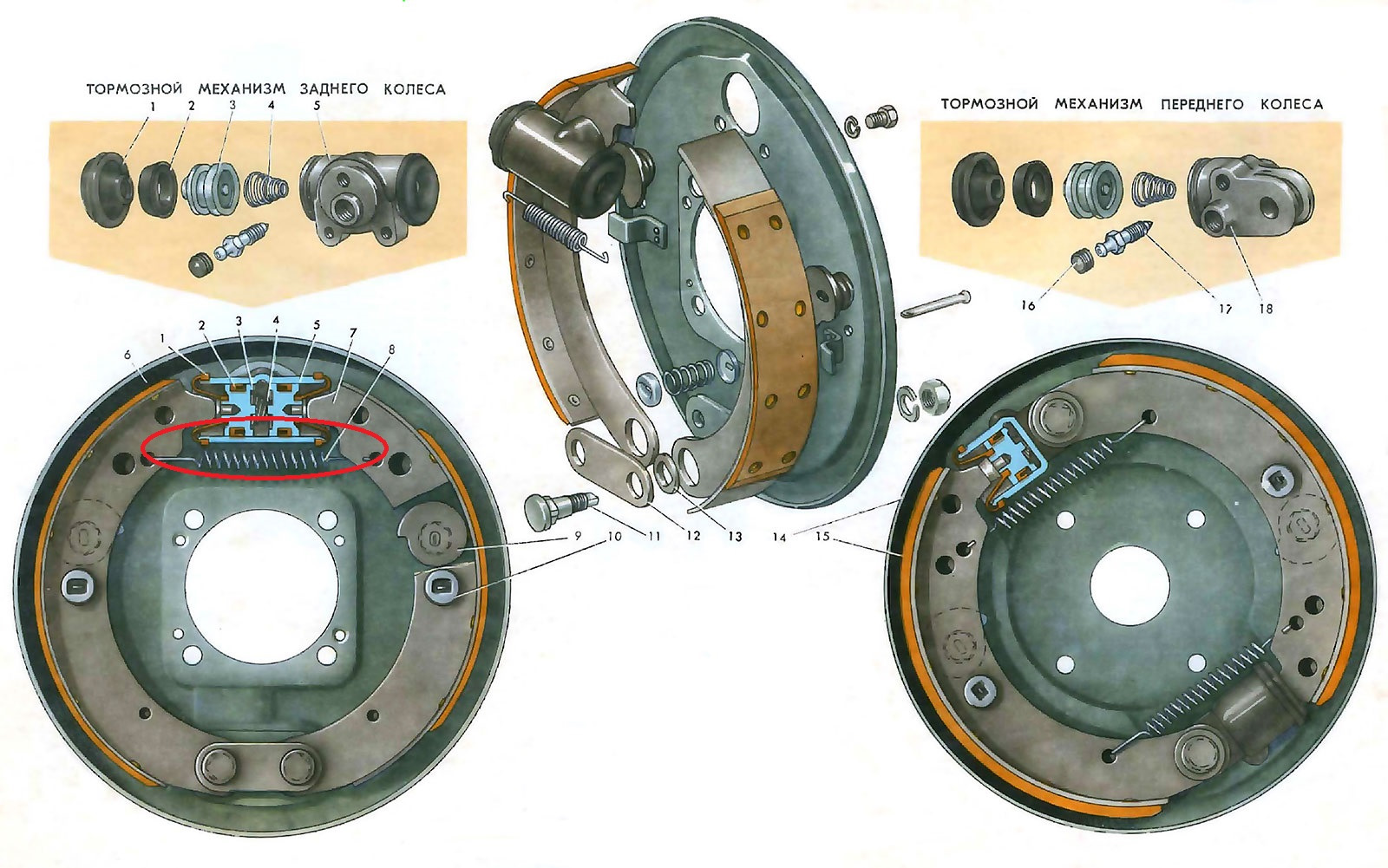

ТОРМОЗНЫЕ МЕХАНИЗМЫ КОЛЕС

Колесный тормозной механизм, как мы уже отмечали ранее, имеется на каждом колесе. Он предназначен для снижения скорости вращения колеса вплоть до полной его остановки за счет силы трения, возникающей между тормозными колодками и тормозным диском либо тормозным барабаном. В настоящее время автомобили оснащаются тормозными системами двух видов: дисковыми или барабанными, причем на одной машине могут использоваться тормоза как одного, так и одновременно двух видов. Например, на многих моделях ВАЗ, АЗЛК, «Форд», «Опель» и др. спереди стоят дисковые тормоза, а сзади — барабанные.

В настоящее время автомобили оснащаются тормозными системами двух видов: дисковыми или барабанными, причем на одной машине могут использоваться тормоза как одного, так и одновременно двух видов. Например, на многих моделях ВАЗ, АЗЛК, «Форд», «Опель» и др. спереди стоят дисковые тормоза, а сзади — барабанные.

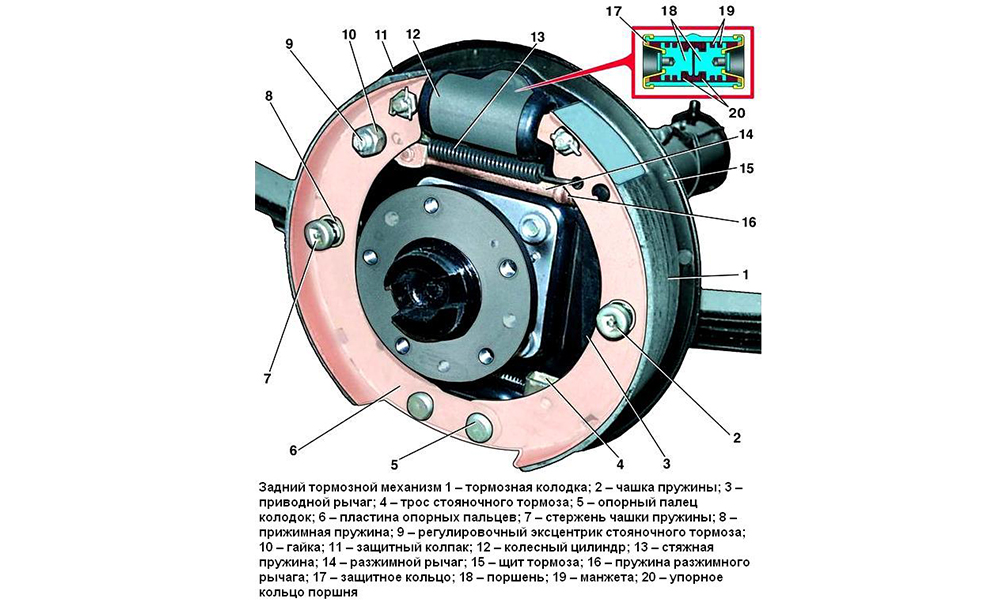

Барабанный тормозной механизм включает в себя тормозной барабан (рис. 3.12), тормозной цилиндр, тормозной щит, тормозные колодки (2 штуки) и стяжные пружины.

На колесной балке крепится тормозной щит, на котором установлен рабочий тормозной цилиндр. При нажатии на педаль тормоза поршни в тормозном цилиндре расходятся в стороны и оказывают давление на тормозные колодки, изготовленные в виде полуколец. Под воздействием такого давления тормозные колодки прижимаются к внутренней поверхности тормозного барабана (на который сверху надето колесо), замедляя его вращение вплоть до полной остановки.

Когда торможение нужно прекратить, водитель перестает нажимать на педаль тормоза. Соответственно, усилие на тормозные колодки больше не передается и стяжные пружины возвращают их в первоначальное положение. Колодки больше не касаются тормозного барабана, трение между ними и барабаном отсутствует и колесо получает возможность свободно вращаться.

Соответственно, усилие на тормозные колодки больше не передается и стяжные пружины возвращают их в первоначальное положение. Колодки больше не касаются тормозного барабана, трение между ними и барабаном отсутствует и колесо получает возможность свободно вращаться.

Что касается дискового тормозного механизма (рис. 3.13), то он устроен несколько иначе и содержит следующие элементы: тормозной диск, тормозной суппорт, тормозной цилиндр (один или два) и тормозные колодки (2 штуки).

В данном случае на поворотном кулаке колеса устанавливается суппорт, внутри которого располагается тормозной цилиндр (один или два — это зависит от модели автомобиля), а также две тормозные колодки. Колодки расположены одна напротив другой так, что они находятся по разные стороны тормозного диска. Другими словами, диск располагается между тормозными колодками, при этом он вращается вместе с колесом, с которым жестко связан.

При нажатии тормозной педали из рабочих тормозных цилиндров выходят поршни и оказывают давление на тормозные колодки, которые с двух сторон прижимаются к тормозному диску. Под воздействием возникшей силы трения диск (а вместе с ним и колесо) замедляет вращение, и автомобиль останавливается. Для прекращения торможения нужно отпустить педаль тормоза. В результате поршни тормозного цилиндра вернутся в первоначальное положение, и больше не будут давить на тормозные колодки, которые, в свою очередь, «разжимаются» и «отпускают» тормозной диск. Следовательно, колесо вновь получает возможность свободного вращения.

Под воздействием возникшей силы трения диск (а вместе с ним и колесо) замедляет вращение, и автомобиль останавливается. Для прекращения торможения нужно отпустить педаль тормоза. В результате поршни тормозного цилиндра вернутся в первоначальное положение, и больше не будут давить на тормозные колодки, которые, в свою очередь, «разжимаются» и «отпускают» тормозной диск. Следовательно, колесо вновь получает возможность свободного вращения.

Отметим, что тормозные колодки являются расходным материалом: из-за постоянного трения они изнашиваются, и тогда их следует заменить. Дисковые колодки нужно менять в среднем через 15 000-25 000 километров пробега, а барабанные — примерно через 50 000-60 000 километров (но они могут прослужить и больше).

: конструкция, принцип действия и классификация

Функция тормозной системы транспортного средства заключается в том, чтобы остановить или замедлить движущийся автомобиль или предотвратить его движение в неподвижном положении. Все тормозные системы используют для своей работы силу трения. Трение противодействует относительному движению тел, находящихся в контакте друг с другом. Он всегда действует противоположно силе движения. Когда вы используете энергию для преодоления трения, она создает тепло. Таким образом, такие компоненты, как тормозные накладки, колодки, барабаны и диски, нагреваются во время работы.