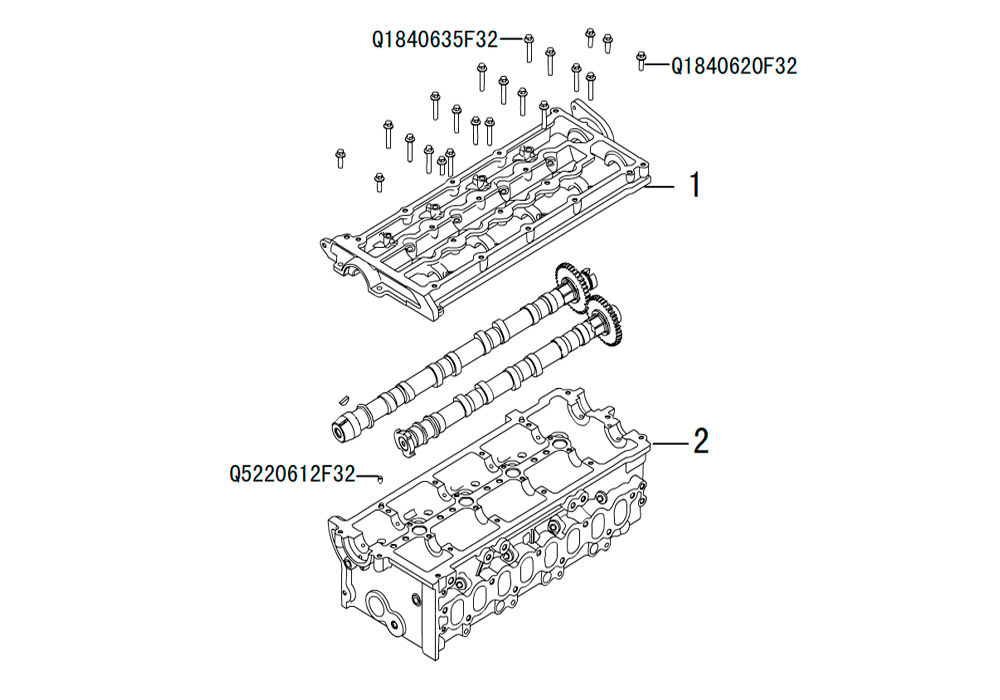

ГБЦ и клапаны Great Wall Hover (Haval H5, h4 Ховер)

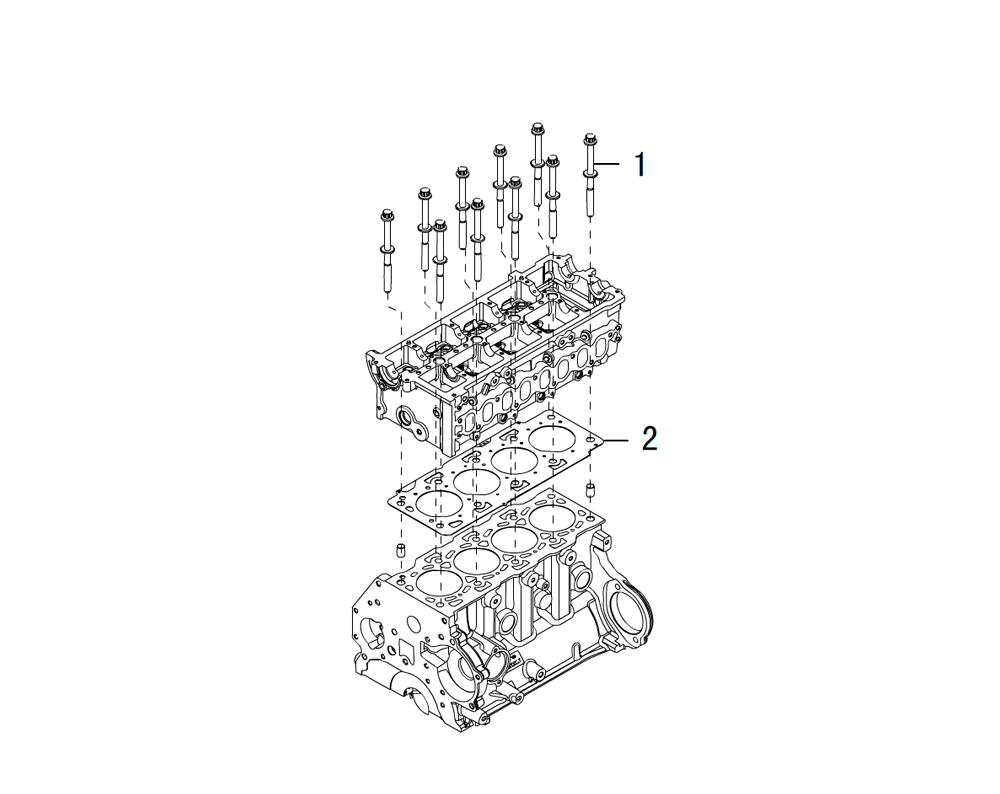

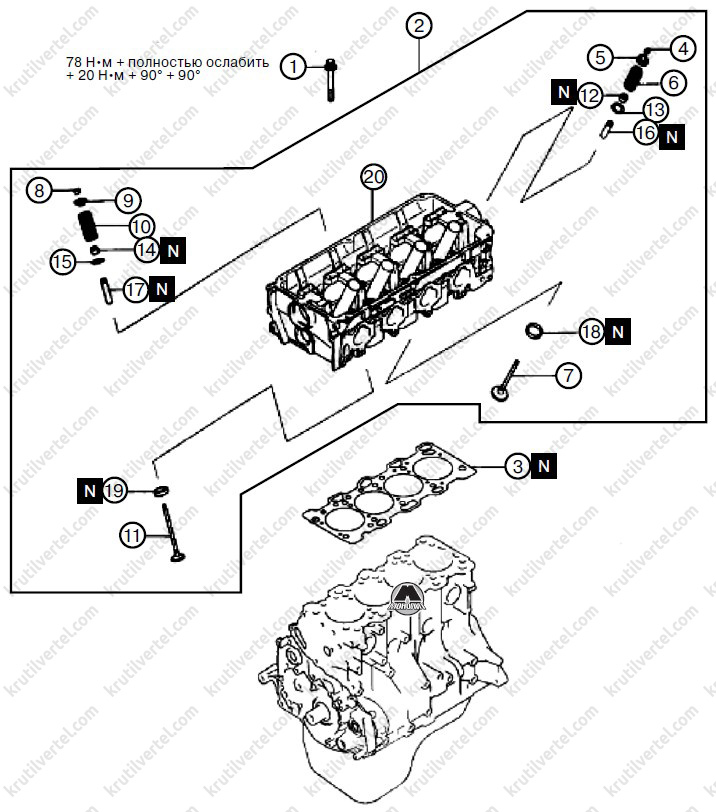

Головка блока цилиндров и клапаны: 1 — Болт крепления головки блока цилиндров; 2 — Головка блока цилиндров; 3 — Прокладка; 4, 8 — Сухари клапанов; 5, 9, 13,15 — Тарелки пружин клапанов; 6,10- Пружины клапанов; 7 — Впускной клапан; 11 — Выпускной клапан; 12, 14 — Сальники стержней клапанов; 16 — Направляющая втулка впускного клапана; 17 — Направляющая втулка выпускного клапана; 18 — Кольцо седла впускного клапана; 19 — Кольцо седла выпускного клапана; 20 — Головка блока цилиндров.

1. С помощью ключа, ослабьте шаг за шагом болты крепления головки блока цилиндров. |

2. Пометьте маркером или накерните снятые клапана, пружины и другие элементы по принадлежности к определенному цилиндру.

3. Установите специальное приспособление для сжатия клапанных пружин.

4. Снимите сухари клапанов.

5. С помощью плоскогубцев снимите сальник стержня клапана.

С помощью плоскогубцев снимите сальник стержня клапана.

Внимание! Запрещается повторное использование сальника стержня клапана.

6. Установите сальник стержня клапана. |

7. При установке болтов крепления головки блока цилиндров, проверьте их длину.

Максимальная длина: 99.4 мм.

Если длина болта больше допустимой, замените болт.

8. Смажьте болты и шайбы моторным маслом.

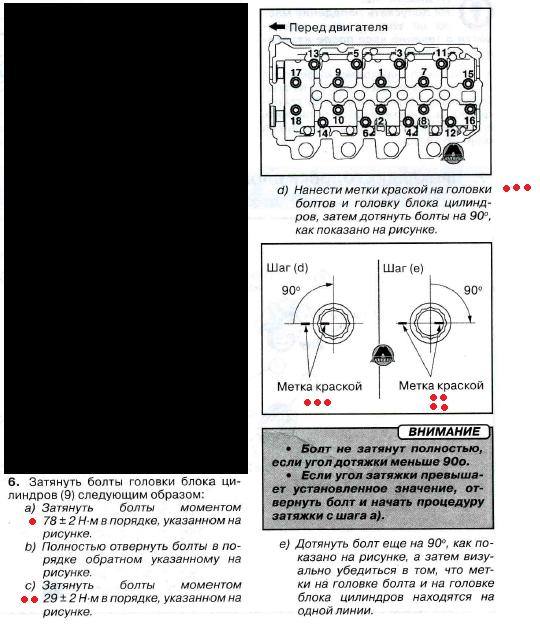

9. Затяните болты крепления головки блока цилиндров с моментом 78 Нм. Затем полностью их отпустите.

10. Затем затяните все болты с моментом 20 Нм в указанном порядке.

11. Нанесите маркером метки на головке болта и головке блока цилиндров.

12. Дотяните все болты на 90°.

13. Затем еще дотяните болты на 90° и убедитесь, что нанесенные ранее метки совпали.

14. С помощью тонкой линейки и измерительного щупа проверьте деформацию уплотнительной поверхности головки блока цилиндров.

Стандартное значение: 0.05 мм.

Допустимое значение: 0.2 мм.

Окончательная притирка: 0.2 мм.

Высота головки блока цилиндров (нового): 119.9-120.1 мм.

15. Проверьте тарелку клапана на плотность прилегания. При необходимости откорректируйте ее. Рабочая поверхность седла клапана должна находиться в середине тарелки клапана и равномерно распределяться по всей окружности. Если высота тарелки клапана меньше допустимой, замените его.

Нормальное значение:

впускной клапан — 1.0 мм,

выпускной клапан -1.5 мм.

Предельно допустимое значение:

впускной клапан — 0.5 мм,

выпускной клапан — 1.0 мм.

16.Измерьтеобщуюдлинуклапана. Если полученная величина меньше допустимой, клапан необходимо заменить.

Нормальное значение:

впускной клапан — 112.30 мм,

выпускной клапан — 114.11 мм.

Предельно допустимое значение:

впускной клапан — 118. 80 мм,

80 мм,

выпускной клапан -113.61 мм.

17. Измерьте длину клапанной пружины в свободном состоянии. Если полученная величина меньше предельно допустимой — пружину нужно заменить

Нормальное значение: 51.0 мм.

Предельно допустимое значение: 50.0 мм.

18. Измерьте пружины отклонения от прямоугольности. Если полученная величина отличается от предельно допустимой, пружину нужно заменить.

Номинальное значение: 2°.

Предельно допустимое значение: 4°.

19. Определите зазор между направляющей втулкой стержня клапана и стержнем. Если полученная величина больше допустимого значения, замените втулку или клапана (или обе детали).

Заданная величина:

впускной клапан — 0.02 — 0.05 мм,

выпускной клапан — 0.05-0.09 мм.

Допустимое значение:

впускной клапан — 0.10 мм,

выпускной клапан — 0.15 мм.

20. Установите клапан. Прижмите стержень клапана к седлу и измерьте расстояние от конца стержня до рабочей поверхности седла пружины клапана. Если величина больше допустимой замените седло клапана.

Если величина больше допустимой замените седло клапана.

Нормальное значение:

впускной клапан — 49.30 мм,

выпускной клапан — 49.30 мм.

Предельно допустимое значение:

впускной клапан — 49.80 мм,

выпускной клапан — 49.61 мм.

21. Выпрессуйте направляющую втулку стержня клапана со стороны блока цилиндров.

22. Просверлите в головке блока цилиндров отверстие для направляющей втулки стержня клапана в соответствии с ее ремонтным размером.

Диаметр отверстия для направляющей втулки стержня клапана:

ремонтный размер 0.05:

11.05- 11.07 мм.

ремонтный размер 0.25:

11.25- 11.27 мм.

ремонтный размер 0.50:

11.50- 11.52 мм.

Внимание! Никогда не устанавливайте еще раз направляющую втулку того же самого размера.

23. Запрессовывайте направляющую втулку стержня клапана до тех пор, пока ее выступание не будет соответствовать требуемому.

Нормальное значение: 14 мм.

Внимание! Направляющая втулка стержня клапана должна устанавливаться с верхней стороны головки блока цилиндров. Направляющие втулки впускных и выпускных клапанов отличаются по своей длине. После запрессовки направляющей втулки стержня клапана вставьте клапан и проверьте, чтобы он перемещался без заеданий.

24. Очистите нагар с клапанов подходящим инструментом (например, металлической щеткой). Затем внимательно осмотрите клапаны.

25. Замените клапаны со следующими дефектами: глубокие риски и царапины на рабочей фаске 1, трещины, деформация стержня 3 клапана, коробление тарелки 2 клапана, следы прогара. Неглубокие риски и царапины на рабочей фаске можно вывести притиркой клапанов. В специализированной мастерской повреждения рабочей фаски клапанов, которые невозможно вывести притиркой, можно прошлифовать на специальном станке.

26. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т. п. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов.

п. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов.

27. Более значительные дефекты седел клапанов устраняются шлифовкой. При шлифовке выдержите размеры, указанные в таблице технических данных.

Седла рекомендуется шлифовать в специализированной мастерской. Имея слесарный навык, можно это сделать вручную с помощью набора специальных фрез. Вначале обрабатывается фаска а под углом 15°, затем фаска б под углом 20° и фаска в под углом 45°. После шлифовки необходимо притереть клапаны.

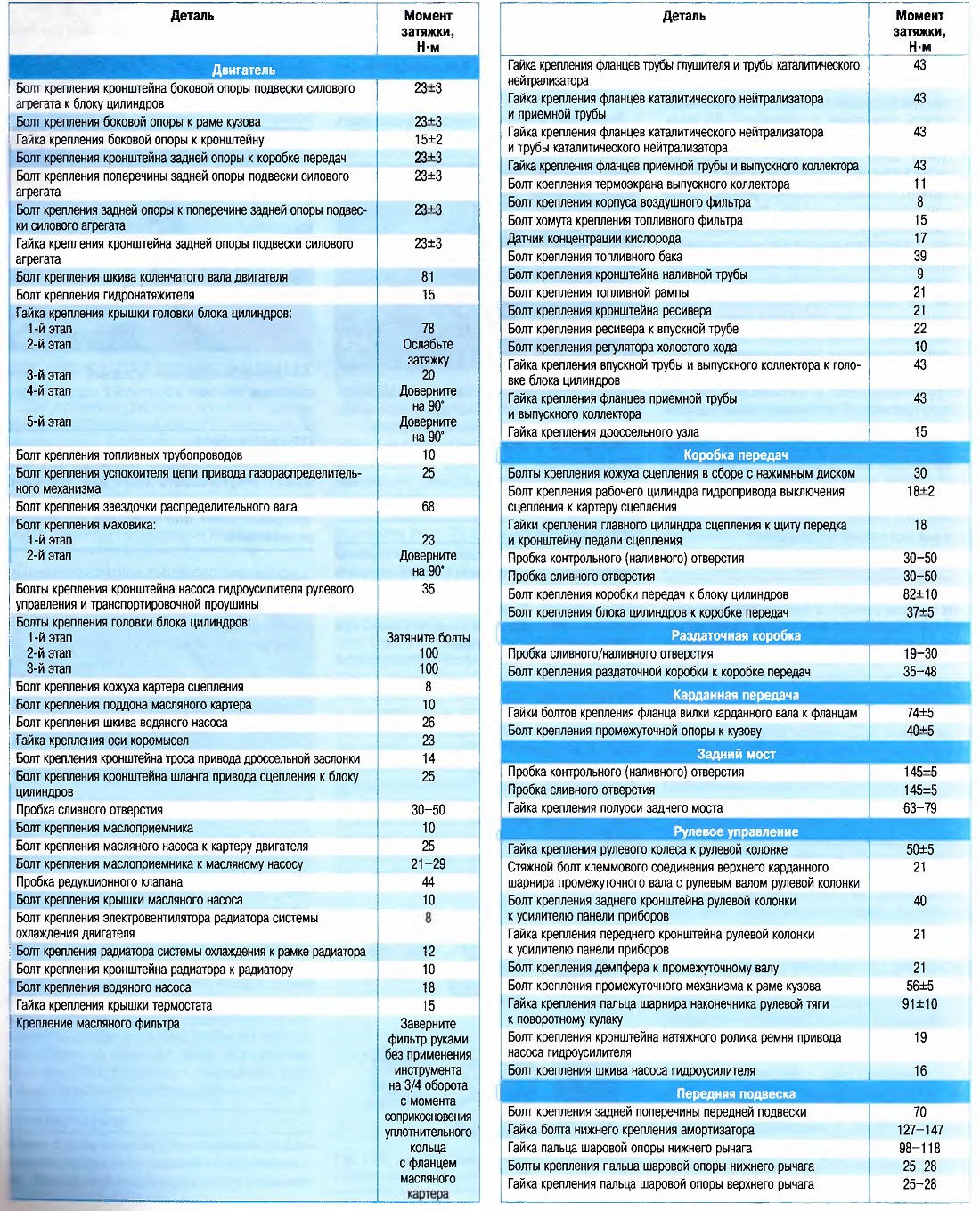

Наименование | Момент затяжки, Нм |

Вентилятор радиатора | 11 |

Муфта вентилятора | 11 |

Фланцевая гайка или болт шкива водяного насоса | 11 |

Крепежный болт крепления генератора | 23 |

Болт регулировочной планки генератора | 24 |

Гайка генератора | 14 |

Болт шкива коленчатого вала | 120 |

Свеча зажигания | 25 |

Болт крепления катушки зажигания: Мб М8 | 14 24 |

Распорная втулка коленчатого вала | 10 |

Болт средней крышки | 3 |

Болт датчика коленчатого вала | 9 |

Болт пружины натяжного устройства ремня привода | 49 |

Болт шкива натяжного устройства ремня привода | 49 |

Болт оси натяжного устройства | 22 |

Крепление шкива натяжного устройства ремня привода | 49 |

Болт направляющего ролика ремня привода | 36 |

Гайка шкива масляного насоса | 55 |

Болт натяжного устройства ремня привода балансирного вала | 19 |

Болт шкива балансирного вала | 46 |

Болт шкива распределительного вала | 90 |

Болт крепления опоры двигателя | 49 |

Корпус дроссельной заслонки | 12 |

Датчик температуры ОГ | 11 |

Датчик детонации | 23 |

Форсунка и распределительный трубопровод | 12 |

Регулятор давления топлива | 40 |

Гайка или болт впускного коллектора: М8 М10 | 18 36 |

Гайка или болт резонатора | 18 |

Датчик температуры охлаждающей жидкости | 30 |

Болт крепления корпуса термостата | 19 |

Болт крепления направляющей трубы указателя уровня масла | 14 |

Болт теплозащитного экрана: М8 М10 | 29 49 |

Болт водяного насоса | 14 |

Болт крышки подшипника распределительного вала | 20 |

Болт крепления головки цилиндров | 20+90- |

Сливная масляная пробка | 40 |

Болт поддона картера | 7 |

Гайка и болт маслоприемника | 19 |

Обратный клапан | 33 |

Болт передней крышки двигателя: М8 М10 | 24 31 |

Датчик давления масла | 10 |

Гайка крышки шатуна | 20+90′ |

Болт крепления маховика | 135 |

Болт привода шестерни | 135 |

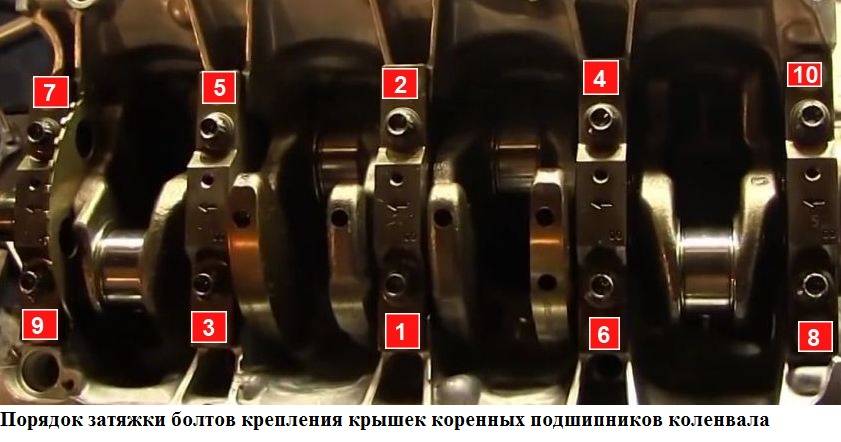

Болт крышки коренного подшипника | 25+90′ |

ХАРАКТЕРИСТИКИ КРУТЯЩЕГО МОМЕНТА ДЛЯ CUMMINS B3.

9, B4.5, B4.5 RGT & 5.9L Головка блока цилиндров

9, B4.5, B4.5 RGT & 5.9L Головка блока цилиндров | ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| БОЛТЫ С КОЛПАЧКОМ ГОЛОВКИ ЦИЛИНДРОВ (4-ЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ, ВСЕ ВИНТЫ С КОЛПАЧКОМ) | н/д | 90 Н•м [66 футов-фунтов] |

ПРИМЕЧАНИЕ. В четырехцилиндровом двигателе болт с колпачком № 1 расположен между цилиндрами 2 и 3. Последовательность нумерации такая же, как и для шестицилиндрового двигателя, но останавливается на болте с колпачком № 18.

В четырехцилиндровом двигателе болт с колпачком № 1 расположен между цилиндрами 2 и 3. Последовательность нумерации такая же, как и для шестицилиндрового двигателя, но останавливается на болте с колпачком № 18.

| ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| БОЛТЫ С КОЛПАЧКОМ ГОЛОВКИ ЦИЛИНДРОВ (6-ЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ, ВСЕ ВИНТЫ С КОЛПАЧКОМ) | н/д | 90 Н•м [66 футов-фунтов] |

| ВИНТЫ С КОЛПАЧКОМ ГОЛОВКИ ЦИЛИНДРОВ (4-ЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ, ДЛИННЫЕ ВИНТЫ, НОМЕРА 4, 5, 12 и 13) | н/д | 120 Н•м [89 футов-фунтов] |

| ВИНТЫ С КОЛПАЧКОМ ГОЛОВКИ ЦИЛИНДРОВ (6-ЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ, ДЛИННЫЕ ВИНТЫ, НОМЕРА 4, 5, 12, 13, 20 и 21) | н/д | 120 Н•м [89 футов-фунтов] |

| 9000 3 ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| ВИНТЫ С КОЛПАЧКОМ ШАТУНА (НАЧАЛЬНЫЕ) | н/д | 35 Н•м [26 фут-фунтов] |

| ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| 9, B4.5 & B5.9)"}»> ВИНТЫ С КОЛПАЧКОМ ШАТУНА (B3.9, B4.5 и B5.9) | н/д | 1. 45 Н•м [33 FT-LB] 2. ПОВЕРНИТЕ НА 90 ГРАДУСОВ ПО ЧАСОВОЙ СТРЕЛКЕ. | ||

| ВИНТЫ С КОЛПАЧКОМ ШАТУНА (B4.5) | н/д | 1. 25 Н•м [221 ДЮЙМ-ФУНТ] 2. ПОВЕРНИТЕ НА 60 ГРАДУСОВ ПО ЧАСОВОЙ СТРЕЛКЕ. | Коленчатый вал ТЕРИАЛ/ЦВЕТ ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| ВИНТЫ КОЛПАЧКОВОГО ПОДШИПНИКА (НАЧАЛЬНЫЕ) | н/д | 50 Н•м [37 фут-фунтов] |

| ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| 9, B4.5, & B5.9 ENGINES)"}»> ВИНТЫ КОЛЕНЧАТОГО ПОДШИПНИКА (ДВИГАТЕЛИ B3.9, B4.5 и B5.9) | н/д | 1. 60 Н•м [44 FT-LB] 2. 90 Н•м [66 FT-LB] 3. ПОВЕРНИТЕ ВСЕ КОЛПАЧКОВЫЕ ВИНТЫ НА 90 ГРАДУСОВ. |

| БОЛТЫ КОЛПАЧКОВОГО ПОДШИПНИКА (ДВИГАТЕЛИ B4.5 С ПРЕДВАРИТЕЛЬНО УСТАНОВЛЕННЫМИ БОЛТАМИ КОЛПАЧКОВОГО ПОДШИПНИКА) | н/д | 1. 60 Н•м [44 фут-фунта] 2.  80 Н•м [59 фут-фунт] 80 Н•м [59 фут-фунт] 3. ПОВЕРНИТЕ НА 90 ГРАДУСОВ. |

| БОЛТЫ КОЛПАЧКОВОГО ПОДШИПНИКА (ДВИГАТЕЛИ B4.5 С НОВЫМИ БОЛТАМИ КОЛПАЧКОВОГО ПОДШИПНИКА) | н/д | 1. 120 Н•м [89 фут-фунтов] 2. ПОЛНОСТЬЮ ОСЛАБИТЬ. 3. 60 Н•м [ 44 фут-фунт ] 4. 85 Н•м [ 63 фут-фунт ] 5. ПОВЕРНИТЕ НА 120 ГРАДУСОВ. |

| ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| БОЛТЫ КОЛПАЧКОВОГО ПОДШИПНИКА | н/д | 176 Н•м [130 футов-фунтов] |

| 9000 3 ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| СТОПОРНАЯ ГАЙКА И ШАЙБА ТОПЛИВНОГО НАСОСА | н/д | 10–15 Н•м [89–133 дюйм-фунт] |

| ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| ЗАГЛУШКА ТОПЛИВНОГО ТНВД | Н/Д | 27 Н•м [20 фут-фунтов] |

| ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| ГАЙКА ПРИВОДА ЗАГЛУШКИ ТОПЛИВНОГО ВПРЫСКА («А» НАСОС) | н/д | 85 N•M [ 63 FT-LB ]"}»> 1. 85 Н•м [63 фут-фунт] |

| ГАЙКА ПРИВОДА ЗАГЛУШКИ ТОПЛИВНОГО ВПРЫСКА (P3000 и P7100) | н/д | 1. 195 Н•м [144 фут-фунт] |

| ГАЙКА ПРИВОДА ЗАГЛУШКИ ТОПЛИВНОГО ВПРЫСКА (NIPPONDENSO) | н/д | 1. 123 Н•м [91 фут-фунт] |

| 9000 3 ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| СТОПОРНЫЙ ВИНТ ТОПЛИВНОГО НАСОСА ВД (НАСОС CAV DPA И DELPHI DP210) | н/д | 7 Н•м [62 дюйм-фунт] |

| ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| СТОПОРНЫЙ ВИНТ ТОПЛИВНОГО НАСОСА ВД (STANADYNE DB4) | н/д | 12 Н•м [106 дюймов-фунтов] |

| ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| СТОПОРНЫЙ ВИНТ ТОПЛИВНОГО НАСОСА ВД (BOSCH VE) | н/д | 30 Н•м [22 фут-фунт] |

| СТОПОРНЫЙ ВИНТ ТОПЛИВНОГО НАСОСА ВД (BOSCH VE, RGT ENGINE) | н/д | 40 Н•м [22 фут-фунт] |

| ЧАСТЬ/МАТЕР IAL/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| ВИНТЫ С КОЛПАЧКОМ КРЕПЛЕНИЯ ПОДСТАВКИ КОРОМЫШЛЕННОГО РЫЧАГА | н/д | 36 Н•м [27 фут-фунтов] |

| ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| ВИНТЫ С КОЛПАЧКОМ ПОДСТАВКИ КОРОМЫШЛЕННОГО РЫЧАГА | 8 мм | 24 Н•м [18 фут-фунтов] |

Масляный насос

| ЧАСТЬ/МАТЕРИАЛ/ЦВЕТ | ДЛИНА | ЗНАЧЕНИЕ КРУТЯЩЕГО МОМЕНТА В НМ [ФУТ-ФУТ] |

| БОЛТЫ С КОЛПАЧКОМ МАСЛЯНОГО НАСОСА (НАЧАЛЬНЫЕ) | н/д | 8 Н•м [70 дюйм-фунтов] |

| БОЛТЫ С КОЛПАЧКОМ МАСЛЯНОГО НАСОСА (ПОСЛЕДНИЕ) | н/д | 24 Н•м [ 212 дюйм-фунт ] |

Подпишитесь на нас и поставьте лайк:

Головки цилиндров и трубы толкателей

Чтобы перейти непосредственно к интересующей вас теме, перейдите по следующим ссылкам:

- Головки цилиндров

- Краткое руководство по работе с динамометрическим ключом

- Затяжка головок цилиндров

- Разная корреспонденция по головкам цилиндров

- Трубки толкателя

- Мудрость Боба Гувера относительно толкателей

Примечание: Наш опыт не включал замену клапанов и восстановление головок. Боб Гувер подготовил пару отличных трактатов по этим темам, New Heads и Head Job (к сожалению, эти статьи больше не доступны в Интернете).

Боб Гувер подготовил пару отличных трактатов по этим темам, New Heads и Head Job (к сожалению, эти статьи больше не доступны в Интернете).

Заметка Роба от 2019 г.: Вот один из замечательных блогов Боба Гувера о головках цилиндров… Предлагаю вам поискать на сайте дополнительную информацию. Боб Гувер на «головах»

Здесь мы в первую очередь обсудим затяжку гаек головки.

В прошлом выпуске VW Trends была редакционная статья о затяжке гаек головок цилиндров. Цитируются около шести «экспертов»; половина из них говорит, что на штатном двигателе подтягивать гайки головки не нужно, остальные говорят, что нужно. Редакция резюмирует свой обзор следующим образом —

Общим знаменателем здесь, кажется, является то, что, если представится возможность, будет хорошей идеей, по крайней мере, проверить нижние, легкодоступные гайки головки блока цилиндров, и если вы используете что-либо, кроме стандартного двигателя объемом 1600 куб. см, то это следует делать более регулярно. Я пойду на риск и предложу, может быть, каждую вторую регулировку клапана или две, снимать коромысла и проверять нижние четыре. Ты все равно собирался выставить все зазоры клапанов, так что еще четыре гайки? Я также порекомендую, что если вы увеличиваете мощность с помощью кулачка, головной части, больших цилиндров и поршней или большего сжатия, это становится обязательной рутиной. Если это предотвратит превращение одной незначительной проблемы в большую, это будет стоить дополнительного времени и усилий.

см, то это следует делать более регулярно. Я пойду на риск и предложу, может быть, каждую вторую регулировку клапана или две, снимать коромысла и проверять нижние четыре. Ты все равно собирался выставить все зазоры клапанов, так что еще четыре гайки? Я также порекомендую, что если вы увеличиваете мощность с помощью кулачка, головной части, больших цилиндров и поршней или большего сжатия, это становится обязательной рутиной. Если это предотвратит превращение одной незначительной проблемы в большую, это будет стоить дополнительного времени и усилий.

Боб Гувер и некоторые другие рекомендуют подтягивать головки каждый раз, когда двигатель выключен, просто в качестве страховки. Поскольку прокладка головки блока цилиндров не допускает провисания, это более важно для двигателей VW, чем для большинства других. Обычный результат длительного ослабления болтов головки — утечка продуктов сгорания в месте соединения головки и цилиндра, что приводит к выгоранию головок и, как правило, верхней части цилиндра — работа в мусорном ведре для обоих. В этом случае унция профилактики определенно стоит фунта лечения!

В этом случае унция профилактики определенно стоит фунта лечения!

Новые головки в США стоят около 120-140 долларов каждая (цены 2006 года), и даже дешевые комплекты цилиндр/поршень стоят около 100 долларов. Как сказано выше в VW Trends , хорошей страховкой при каждой регулировке клапана или около того является проверка нижних четырех гаек с головкой (единственных, до которых вы можете добраться, когда двигатель находится в автомобиле).

Существует два распространенных типа динамометрических ключей для использования в домашних условиях; тип «луч» и тип «кликер».

Динамометрический ключ балочного типа является наименее дорогим динамометрическим ключом. Его диапазон обычно составляет 0-150 ft-lbs. Балочный ключ работает за счет изгиба балки в ответ на приложенный крутящий момент — вы просто прикладываете крутящий момент до тех пор, пока указатель не укажет на желаемый крутящий момент на датчике в рукоятке. Этот тип динамометрического ключа очень прост, надежен и точен, и при правильном использовании с ним мало что может пойти не так. При затягивании болта прикладывайте усилие только к центру рукоятки. Это позволяет балке изгибаться так, как она была спроектирована, чтобы указать правильный крутящий момент. Не перетягивайте ключ, иначе балка может необратимо погнуться. Не роняйте гаечный ключ, так как неосторожное обращение может погнуть рычаг указки или указатель.

Его диапазон обычно составляет 0-150 ft-lbs. Балочный ключ работает за счет изгиба балки в ответ на приложенный крутящий момент — вы просто прикладываете крутящий момент до тех пор, пока указатель не укажет на желаемый крутящий момент на датчике в рукоятке. Этот тип динамометрического ключа очень прост, надежен и точен, и при правильном использовании с ним мало что может пойти не так. При затягивании болта прикладывайте усилие только к центру рукоятки. Это позволяет балке изгибаться так, как она была спроектирована, чтобы указать правильный крутящий момент. Не перетягивайте ключ, иначе балка может необратимо погнуться. Не роняйте гаечный ключ, так как неосторожное обращение может погнуть рычаг указки или указатель.

Диапазон типичного динамометрического ключа типа «кликер» составляет 0–80 футо-фунтов. Динамометрический ключ с кликером работает за счет предварительного натягивания «щелчкового» механизма с помощью пружины для разблокировки при заданном крутящем моменте. Когда механизм освобождает головку храповика, он издает звук «щелчок». Требуемый крутящий момент устанавливается путем вращения рукоятки до тех пор, пока желаемый крутящий момент не отобразится на шкале на рукоятке (новые ключи имеют цифровое окно, которое показывает желаемый крутящий момент). Ключ-кликер намного проще в использовании, потому что легко установить нужный крутящий момент и просто тянуть, пока не почувствуете щелчок. Головка с храповым механизмом также облегчает использование в ограниченном пространстве. Хорошей практикой является установить гаечный ключ на самое низкое значение, прежде чем убрать его, чтобы пружина не затянулась. Избегайте грубого обращения и падений, поскольку это может привести к повреждению механизма. Не используйте динамометрический ключ для ослабления тугих креплений, поскольку это может привести к повреждению калибровки.

Требуемый крутящий момент устанавливается путем вращения рукоятки до тех пор, пока желаемый крутящий момент не отобразится на шкале на рукоятке (новые ключи имеют цифровое окно, которое показывает желаемый крутящий момент). Ключ-кликер намного проще в использовании, потому что легко установить нужный крутящий момент и просто тянуть, пока не почувствуете щелчок. Головка с храповым механизмом также облегчает использование в ограниченном пространстве. Хорошей практикой является установить гаечный ключ на самое низкое значение, прежде чем убрать его, чтобы пружина не затянулась. Избегайте грубого обращения и падений, поскольку это может привести к повреждению механизма. Не используйте динамометрический ключ для ослабления тугих креплений, поскольку это может привести к повреждению калибровки.

Роб говорит: «Мне нравится динамометрический ключ с изгибом стержня и указателя, так как вы можете удерживать его с требуемым крутящим моментом и смотреть, поворачиваются ли шпильки на долю — с помощью кликера после щелчка вы не можете быть уверены, что все еще держите правильный крутящий момент, поэтому вам нужно повторить это на каждой шпильке 2-3 раза, чтобы убедиться. Но если у вас есть кликер, используйте его — подтяжка головок VW должна выполняться каждый раз, когда двигатель снят с машины — просто хорошая страховка. И всегда после любых работ с головой (замена клапана или что-то еще).

Но если у вас есть кликер, используйте его — подтяжка головок VW должна выполняться каждый раз, когда двигатель снят с машины — просто хорошая страховка. И всегда после любых работ с головой (замена клапана или что-то еще).

Вот процесс затяжки гаек головки (двигатель должен быть холодным) —

- Если двигатель снят с автомобиля, удалите жестяную оболочку вокруг головок цилиндров. Если двигатель находится в машине, вы сможете добраться только до четырех нижних гаек.

- Снимите коромысла.

- Тщательно затягивайте головную гайку. Существует две схемы затяжки: первая схема до 7 фут-фунтов, а вторая схема до полного крутящего момента 18 или 22 фут-фунтов (18 фут-фунтов для 8-мм шпилек и 22 фут-фунта, если ваш двигатель имеет 10-мм шпильки).

- Сначала последовательность 7 фут-фунтов: затяните каждую из восьми гаек до 7 фут-фунтов в последовательности, показанной ниже —

Как вы смотрите на головку блока цилиндров со снятой клапанной крышкой —

верхняя часть двигателя

7 5 6 8

3 1 2 4 - Затем снова затяните гайки с усилием 18 футо-фунтов для 8-мм шпилек и 22–23 футо-фунтов для 10-мм шпилек в указанной последовательности —

НЕ превышайте приведенные выше цифры — они рассчитаны на обеспечение требуемого крутящего момента в 70 фут-фунтов, необходимого для уплотнения головок цилиндров после прогрева двигателя.

верхняя часть двигателя

8 2 4 6

5 1 3 7 - Если вы затяните гайку с чрезмерным усилием, ослабьте их все (не менее чем на 7 футо-фунтов) и повторите их последовательно.

Примечание: Головные болты хорошо видны при снятом двигателе и снятой жестяной крышке, поэтому проверить размер легко — просто измерьте диаметр болта. Если у вас есть 8-миллиметровые болты, у вас, вероятно, будут «запасные части» — резьбовые вставки, используемые со всеми болтами с 8-миллиметровой головкой для увеличения площади резьбы в мягком футляре. VW перешел на более тонкие болты, потому что они более равномерно расширяются при нагревании двигателя, поэтому крутящий момент «горячей» головки не становится настолько большим, что болты вытягиваются из корпуса. Несмотря на это, Боб Гувер говорит, что крутящий момент «горячей» головки составляет около 70 футо-фунтов — намного больше, чем крутящий момент в холодном состоянии 18 футо-фунтов! Установка 14-миллиметровых защитных кожухов увеличивает ПЛОЩАДЬ резьбы, захватываемой головкой, по сравнению с площадью резьбы 10-миллиметровых шпилек, которые были ввинчены непосредственно в материал корпуса. Таким образом, прежняя проблема ослабления шпилек в корпусе почти полностью устранена. В 14-мм чехлах используются шпильки 8 мм.

Если у вас есть 8-миллиметровые болты, у вас, вероятно, будут «запасные части» — резьбовые вставки, используемые со всеми болтами с 8-миллиметровой головкой для увеличения площади резьбы в мягком футляре. VW перешел на более тонкие болты, потому что они более равномерно расширяются при нагревании двигателя, поэтому крутящий момент «горячей» головки не становится настолько большим, что болты вытягиваются из корпуса. Несмотря на это, Боб Гувер говорит, что крутящий момент «горячей» головки составляет около 70 футо-фунтов — намного больше, чем крутящий момент в холодном состоянии 18 футо-фунтов! Установка 14-миллиметровых защитных кожухов увеличивает ПЛОЩАДЬ резьбы, захватываемой головкой, по сравнению с площадью резьбы 10-миллиметровых шпилек, которые были ввинчены непосредственно в материал корпуса. Таким образом, прежняя проблема ослабления шпилек в корпусе почти полностью устранена. В 14-мм чехлах используются шпильки 8 мм.

Дейв обнаружил, что все болты головки блока цилиндров в его 1600-кубовом двухпортовом двигателе 1971 года имеют диаметр 10 мм, поэтому крутящий момент 22-23 футо-фунта является правильным. В своем первом опыте с головными гайками он обнаружил, что все они были ослаблены — около 18 футо-фунтов. В коробке двигателя ВЕЗДЕ отсутствовали маленькие винты/болты!

Роб написал — Может быть, ваш неуклюжий механик просто знал цифру 18 ft-lb и использует ее на всех жуках! Разве не удивительно, как хорошо наши жуки могут работать с отсутствующими битами. Но очень приятно, когда все застегнуто правильно, не так ли!

О головках цилиндров

Кто-то писал — Двигатель гудел как сумасшедший, и было ощущение, что он работает на трех цилиндрах. Я отнес его специалисту VW; они обнаружили, что время было на 26 градусов вперед, и сказали, что прокладка головки блока цилиндров была взорвана.

Я отнес его специалисту VW; они обнаружили, что время было на 26 градусов вперед, и сказали, что прокладка головки блока цилиндров была взорвана.

Роб ответил — В двигателе VW не используется прокладка головки блока цилиндров. Цилиндры располагаются внутри выемки, вырезанной в головке цилиндра (это называется вырезанием головки на лету), и между выемкой в головке и верхним краем самого цилиндра делается уплотнение. Если эта область каким-либо образом повреждена или перегрета, происходит утечка высокотемпературных продуктов сгорания, что приводит к возгоранию головки и верхней части цилиндра, что требует дорогостоящего ремонта. «Работа на трех цилиндрах», которую вы описываете, типична для двигателя, по крайней мере, с одним поврежденным соединением цилиндр/головка (при условии, что все цилиндры имеют рабочие свечи зажигания и подается правильная топливно-воздушная смесь).

Даже при настройке двигателя на пониженную компрессию (для работы на ОЧЕНЬ низкооктановом топливе) проставки обычно размещают между цилиндрами и картером, а не между цилиндрами и головками. Я не уверен, что ваш «специалист по VW» предлагал прокладки головки блока цилиндров. Но обнаружение тайминга, увеличенного до 26 градусов (предположительно, вы имеете в виду холостой ход, а не максимальное опережение), было хорошей находкой. Опережение на холостом ходу обычно составляет около 7,5 ВМТ, а максимальное опережение обычно составляет около 30 градусов (распределители 009) или до 40 градусов (вакуумные распределители).

Я не уверен, что ваш «специалист по VW» предлагал прокладки головки блока цилиндров. Но обнаружение тайминга, увеличенного до 26 градусов (предположительно, вы имеете в виду холостой ход, а не максимальное опережение), было хорошей находкой. Опережение на холостом ходу обычно составляет около 7,5 ВМТ, а максимальное опережение обычно составляет около 30 градусов (распределители 009) или до 40 градусов (вакуумные распределители).

Другой парень написал — После затяжки головок на моей Жучке 67 года (цилиндры новые и головки новые/перестроенные) я заметил кое-что, что выглядело не так. Головки не встали до конца — я все еще видел пространство между головками и цилиндрами.

Роб ответил — А??? Головки прорезаны (углубление для головок), я не понимаю, как можно было увидеть пространство между головкой и цилиндром внутри этого углубления. Если только у вас нет несоответствия между головками и цилиндрами.

Поскольку на двигателе VW нет прокладки головки, соединение между головками и цилиндрами имеет жизненно важное значение — это то, что герметизирует камеру сгорания. ЛЮБЫЕ утечки, даже крошечные, приведут к обгоранию крышек цилиндров и/или обгоранию головок вокруг уплотнительной кромки. Поэтому не пытайтесь запустить двигатель, пока не убедитесь, что головки установлены правильно.

ЛЮБЫЕ утечки, даже крошечные, приведут к обгоранию крышек цилиндров и/или обгоранию головок вокруг уплотнительной кромки. Поэтому не пытайтесь запустить двигатель, пока не убедитесь, что головки установлены правильно.

Единственный способ, которым головка могла быть «взведена» таким образом, что только один цилиндр не герметизировался должным образом, — это если цилиндр был неправильно установлен в корпусе (в результате чего один цилиндр оказался высоко) или головка повреждена.

Перед тем, как надеть головки, вы должны приложить поверочную линейку к верхушкам цилиндров и увидеть, как она касается двух ободков цилиндров в четырех местах — тогда вы знаете, что цилиндры полностью сидят в корпусе и имеют одинаковую высоту.

Парень написал еще раз — я снял головки и цилиндры, чтобы посмотреть, что происходит. Цилиндры действительно сидят заподлицо с этой кромкой в головках, хотя есть небольшое движение (я могу слегка покачивать цилиндр вперед и назад). Зазор, о котором я говорил (и часть, которая меня смутила), находится между плоской частью головки и выступом на цилиндре. Один из цилиндров сидит заподлицо на приподнятой 1/2 лунной части головки. Но остальные три не совсем касаются луны — все они разного размера, самый большой из которых создает зазор 0,082 (измеряется от края цилиндра до плоской части головы, между лунами).

Один из цилиндров сидит заподлицо на приподнятой 1/2 лунной части головки. Но остальные три не совсем касаются луны — все они разного размера, самый большой из которых создает зазор 0,082 (измеряется от края цилиндра до плоской части головы, между лунами).

Роб ответил — Легкое движение цилиндра нормально. Прорезь в головках немного больше, чем обод цилиндра, поэтому цилиндр может перемещаться лишь на небольшую часть внутри головки. Но я все еще не понимаю «плоскую часть головы» — вы имеете в виду нижнюю часть нижнего плавника (ближайшую к корпусу) или вы имеете в виду внутреннюю часть выреза мушки?

Расстояние между самым внешним ребром цилиндра и самым внутренним ребром головки может незначительно отличаться — критическим измерением является длина цилиндра между корпусом и внешним ободом. Гильзе нужна абсолютно плоская область, где цилиндры вставляются в гильзу, и тогда, при одинаковой высоте цилиндров, внешние края соседних цилиндров будут идеально прямой линией. Углубления (нарезка) в головках также вырезаны на точную глубину, поэтому, когда головки надеваются на оба цилиндра, ободья цилиндров будут сидеть прямо внутри их выемки и должным образом уплотняться при затяжке шпилек головки.

Углубления (нарезка) в головках также вырезаны на точную глубину, поэтому, когда головки надеваются на оба цилиндра, ободья цилиндров будут сидеть прямо внутри их выемки и должным образом уплотняться при затяжке шпилек головки.

Это сложная часть конструкции двигателя VW, необычная конструкция со сдвоенными головками, но отдельными цилиндрами (например, в горизонтально расположенных авиационных двигателях используются отдельные головки для каждого цилиндра). Это делает важным, чтобы оба цилиндра находились на одной высоте, иначе головка не будет плотно прилегать к обоим цилиндрам.

Пожалуйста, ознакомьтесь с нашей процедурой для трубки толкателя.

Роб объяснил, как работают толкатели —

Двигатель VW имеет четыре отдельных цилиндра и две головки цилиндров, поэтому у него нет внутренних отверстий для размещения толкателей, как это происходит в «рядном» двигателе с водяным охлаждением и полным блоком цилиндров. Поэтому толкатели должны иметь вокруг себя трубки. Эти трубки обеспечивают обратный путь для масла, вытекающего обратно из клапанов в поддон, и даже обеспечивают некоторое охлаждение возвращающегося масла, которое было нагрето от контакта с очень горячими головками, а затем проходит мимо потока охлаждающего воздуха для более холодных рабочих цилиндров. Очень умная инженерная мысль мистера Порше.

Поэтому толкатели должны иметь вокруг себя трубки. Эти трубки обеспечивают обратный путь для масла, вытекающего обратно из клапанов в поддон, и даже обеспечивают некоторое охлаждение возвращающегося масла, которое было нагрето от контакта с очень горячими головками, а затем проходит мимо потока охлаждающего воздуха для более холодных рабочих цилиндров. Очень умная инженерная мысль мистера Порше.

Хитрость заключается в том, что, поскольку металл расширяется при нагревании, двигатель VW становится немного шире каждый раз, когда он работает (и немного длиннее, но корпус двигателя здесь не проблема). Таким образом, трубки толкателя должны иметь возможность расширяться и сжиматься на миллиметр или два и в то же время должны герметизировать как головки, так и корпус, чтобы обеспечить закрытый путь масла обратно в поддон. Вот почему у них есть секции гармошки на каждом конце — чтобы обеспечить «пружину», необходимую для герметизации неопреновых шайб на каждом конце (к головке и корпусу), и чтобы обеспечить расширение двигателя при нагревании.

НО — неопреновые шайбы со временем постепенно затвердевают (на это уходит много времени), а секции гармошки немного теряют свою «пружину». Так что утечки могут развиваться здесь. А повреждения/изгибы труб могут усугубить ситуацию. И они могут заржаветь снаружи, в результате чего появятся проколы.

Чтобы проверить наличие утечек, залезьте под машину после того, как она побывала на ходу, и очень внимательно осмотрите сами трубки толкателей под каждым цилиндром. Если они выглядят свежими, мокрыми от масла, или на охлаждающей жестяной посуде под толкателями есть куча маслянистых отложений, это может быть (по крайней мере, частично) вашей проблемой. Будьте осторожны — не обожгитесь при этом носом о горячий выхлоп/двигатель!!!

Если протекающие/поврежденные трубки толкателей были вашей единственной проблемой, есть сменная трубка, которую можно установить, не снимая двигатель. Я никогда не использовал их, поэтому не могу точно описать процесс, за исключением того, что необходимо снять толкатели, установить новые трубки и удлинить их для уплотнения с каждого конца, затем переустановить толкатели и восстановить зазоры клапанов. Но поскольку вам, возможно, придется установить новые цилиндры/поршни в любом случае, можно использовать оригинальные трубки. Со старыми трубками все будет в порядке, если они не повреждены/не заржавели (и они должны быть прямыми), но вы ДОЛЖНЫ заменить все неопреновые шайбы (по две на каждую трубку). Старый трюк заключается в том, чтобы слегка растянуть трубки (измерьте длину каждой трубки, затем осторожно потяните наружу секции гармошки, пока они не станут на несколько миллиметров длиннее, но не переусердствуйте) перед повторной установкой. Это обеспечивает обновленную «пружину» трубок и хорошее уплотнение на новых шайбах.

Но поскольку вам, возможно, придется установить новые цилиндры/поршни в любом случае, можно использовать оригинальные трубки. Со старыми трубками все будет в порядке, если они не повреждены/не заржавели (и они должны быть прямыми), но вы ДОЛЖНЫ заменить все неопреновые шайбы (по две на каждую трубку). Старый трюк заключается в том, чтобы слегка растянуть трубки (измерьте длину каждой трубки, затем осторожно потяните наружу секции гармошки, пока они не станут на несколько миллиметров длиннее, но не переусердствуйте) перед повторной установкой. Это обеспечивает обновленную «пружину» трубок и хорошее уплотнение на новых шайбах.

Боб Гувер написал интересную проповедь о толкателях (к сожалению, знаменитые проповеди Боба больше не доступны в Интернете). Просто примечание или два из статьи —

Трубки толкателей образуют маслонепроницаемый канал между галереей клапанов и картером, обеспечивая несколько путей возврата масла, откачиваемого к коромыслам через толкатели. Во время капитального ремонта лучше всего использовать новые трубы толкателя, так как сильфонная часть на любой из них делает их особенно трудными для очистки. Они стоят около доллара каждый, дешевая страховка

Во время капитального ремонта лучше всего использовать новые трубы толкателя, так как сильфонная часть на любой из них делает их особенно трудными для очистки. Они стоят около доллара каждый, дешевая страховка

Стандартные лампы волшебно избавляют от тепла! Покрытые тонким слоем матовой черной краски для сохранения и снижения теплового сопротивления восемь трубок толкателя служат восемью дополнительными маслоохладителями

. Поскольку трубы толкателей омываются потоком воздуха, только что прошедшего через цилиндры, воздух горячий. Но не такое горячее, как масло, вытекающее из галереи клапанов. Головка блока цилиндров является второй по нагреву частью вашего двигателя (выпускные клапаны и коллекторы — первыми), а температура масла в галереях клапанов обычно на сто или более градусов выше температуры масла в поддоне. Но этого короткого спуска по трубкам толкателей достаточно, чтобы отсосать много тепла благодаря немного более прохладному воздуху, выходящему из цилиндров, и большой площади поверхности трубок толкателей.

Если вы замените штатные толкатели на эти хитроумные двухкомпонентные детали из анодированного алюминия, столь любимые фанатами шоу-каров, вы только что выбросили одну из наиболее утонченных жемчужин конструкции двигателя VW.

Что бы вы ни делали, даже не думайте использовать толкатели из двух частей. Они заставят ваш двигатель работать горячим.

— Боб Гувер (используется с разрешения)

Роб рассказал о трубках толкателя, состоящих из двух частей. Очевидно, что трубки толкателя, состоящие из двух частей, были сконструированы таким образом, что вы снимаете коромысло, вытягиваете толкатель, выдергиваете старые трубки в сторону (вероятно, там, где произошло наибольшее количество серьезных повреждений, поскольку они должны быть удалены после снятия головок, установите длинную часть новой трубки на место, затем сжимайте пружинную часть короткой части, чтобы ее можно было вставить, а пружина и тонкое уплотнение герметизируют две части вместе, в то же время выталкивая весь узел в обоих направлениях, чтобы уплотнить концы головки и корпуса, затем вставить толкатели обратно и заменить коромысло. 0038

0038

Кто-то писал — Механик, который будет снимать мой двигатель, сказал, что в головках скапливается нагар, и если я вытащу трубки толкателей, нагар упадет, так что «естественное» уплотнение исчезнет, и мой двигатель начнет пропускать масло или жечь его.

Роб ответил — Со всем уважением, вам нужен другой механик! Уплотнение сгорания на самом деле находится в верхней части цилиндра напротив углубленного «выемки» в головке цилиндра. При условии, что головки и цилиндры аккуратно отрезаны, а шпильки головок затянуты правильно, это обеспечивает хорошее уплотнение. Это не имеет ничего общего с трубками толкателей и их уплотнениями. Они соприкасаются с горячим смазочным маслом, которое течет из области крышки коромысел обратно в поддон, и никогда не видят дымовых газов.

Если вы беспокоитесь об этом, вы можете получить трубы толкателя, для замены которых не нужно снимать головки — они выдвигаются в нужное положение. Но таких как минимум 2 вида, и как минимум один вид плохо протекает (мне никогда не приходилось их использовать). Спросите Джона на Aircooled.Net о лучших из них, если вы решите их использовать. Обратите внимание, что Боб Гувер выше говорит, что блестящие двухкомпонентные сменные трубки толкателя не охлаждают масло, проходящее через них, почти так сильно, как это делают стандартные трубки. Если вы хотите использовать оригинальный тип, вы просто растягиваете старые трубы на несколько мм и используете новые торцевые уплотнения, а при повторной сборке размещаете швы вверху. Оригинальные трубы-гармошки можно заменить или растянуть только со снятыми головками.

Спросите Джона на Aircooled.Net о лучших из них, если вы решите их использовать. Обратите внимание, что Боб Гувер выше говорит, что блестящие двухкомпонентные сменные трубки толкателя не охлаждают масло, проходящее через них, почти так сильно, как это делают стандартные трубки. Если вы хотите использовать оригинальный тип, вы просто растягиваете старые трубы на несколько мм и используете новые торцевые уплотнения, а при повторной сборке размещаете швы вверху. Оригинальные трубы-гармошки можно заменить или растянуть только со снятыми головками.

Вы должны установить новые торцевые уплотнения при замене трубок толкателя, и вы ДОЛЖНЫ немного растянуть трубки, прежде чем вставлять их обратно, чтобы они плотно вдавливали новые уплотнения в головку и корпус, обеспечивая хорошее уплотнение. Коническая сторона уплотнения должна быть обращена к головкам и корпусу с каждого конца. Измерьте каждую и растяните их всего на несколько мм. Если вы сделаете это слишком много, они могут треснуть.