Момент затяжки болтов ГБЦ – основные проблемы и советы по их устранению

7 лет назад

Просмотров: 6055 просмотров

Головкой блока цилиндров (или сокращенно ГБЦ) называется одна из самых важных комплектующих всей системы двигателя вашего автомобиля. Сам по себе процесс ее затяжки довольно прост, так же как и промывка системы охлаждения двигателя. Для качественного выполнения работы потребуется только специальный набор инструментов и сами болты ГБЦ.

Оглавление:

1 В каких случаях необходима затяжка головки цилиндров?

2 От чего зависит момент затяжки болтов?

3 Основные рекомендации при затяжке болтов ГБЦ

4 Для чего применяется протяжка болтов ГБЦ?

5 Видео: затяжка головки блока цилиндров

В каких случаях необходима затяжка головки цилиндров?

Необходимость периодически проводить затяжку ГБЦ свойственна только маркам машин, которые производились до 2010 года включительно. Все остальные модели современных авто имеют совершенно другую структуру двигателя, в результате чего этот этап работ не проводится. Однако тем, кто является владельцем того же ВАЗ-2106 или 2107, данная проблема в первую очередь актуальна во время прохождения ежегодного ТО автомобиля.

Все остальные модели современных авто имеют совершенно другую структуру двигателя, в результате чего этот этап работ не проводится. Однако тем, кто является владельцем того же ВАЗ-2106 или 2107, данная проблема в первую очередь актуальна во время прохождения ежегодного ТО автомобиля.

Совет: ремонтируя замок зажигания на ВАЗ-2107, обязательно проверьте дальнейшую работу двигателя. Замена любого элемента, связанного с работой движка, сильно влияет на состояние и эксплуатацию головок цилиндров.

Необходимость в затяжке блока цилиндров появляется в результате постепенного скопления воды в том месте, где болты соприкасаются в блоке с цилиндрами. При этом главная причина кроется в исправлении неполадок по протечке смазки. Ведь если из корпуса двигателя масло начнет понемногу протекать, то уже через пару месяцев вы столкнетесь с проблемой работы цилиндров двигателя.

Протечка смазки происходит по разным причинам. Выделим основные из них:

- Разрушение структуры самой конструкции головки у блоков.

Данная проблема чаще всего связана с периодическим перегревом двигателя или замыканием проводки.

Данная проблема чаще всего связана с периодическим перегревом двигателя или замыканием проводки. - Появление нарушений в герметичности прокладок в блоке ГБЦ. Во время эксплуатации прокладки стираются и появляется необходимость периодически подтягивать болты. Момент самой затяжки в автосервисе или своими руками регулируют после прохождения автомобилем 100 тысяч км. Также отрегулировать усилие в обязательном порядке необходимо после замены ГБЦ.

Совет: не пытайтесь просто поменять прокладки в блоке цилиндров. При неправильно выставленном усилении они все равно будут стираться с той же скоростью, что и ранее использованные образцы.

От чего зависит момент затяжки болтов?

При оказании определенного усилия при затягивании ГБЦ нужно учитывать следующие факторы:

- Наличие смазки между резьбой в отверстиях и самими болтами. Чаще всего используется смазка, состоящая из невязких типов моторных масел.

- Текущее состояние отверстий в блоке цилиндров, резьбы и самих болтов.

Если вы заметили, что один из болтов деформирован или резьба засорена, то сразу же прекратите затяжку, замените болт и очистите отверстие в блоке цилиндров. В противном случае будет недостаточно сильно закреплять прокладку, и смазка продолжит течь из двигателя.

Если вы заметили, что один из болтов деформирован или резьба засорена, то сразу же прекратите затяжку, замените болт и очистите отверстие в блоке цилиндров. В противном случае будет недостаточно сильно закреплять прокладку, и смазка продолжит течь из двигателя. - Используются при затяжке новые болты или они уже использовались. Новые болты имеют более высокое сопротивление, в результате значение момента затяжки сильно искажается. Если вы самостоятельно выставляете усилие, то обязательно проведите 2-3 цикла затяжки и раскручивания болта до упора. Затем выставите момент и затяните болт только на 50% от возможного максимального значения момента затяжки.

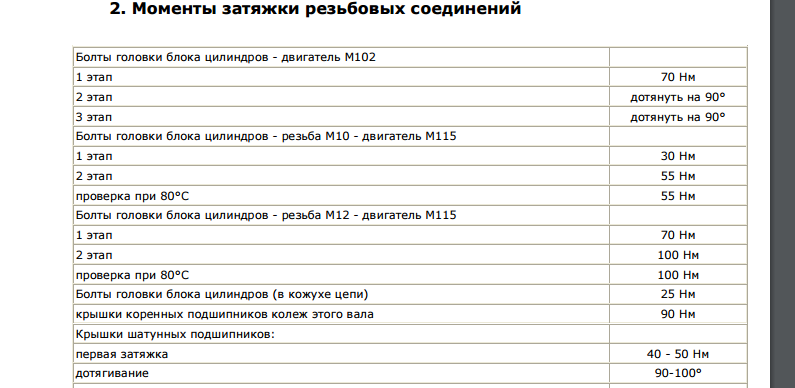

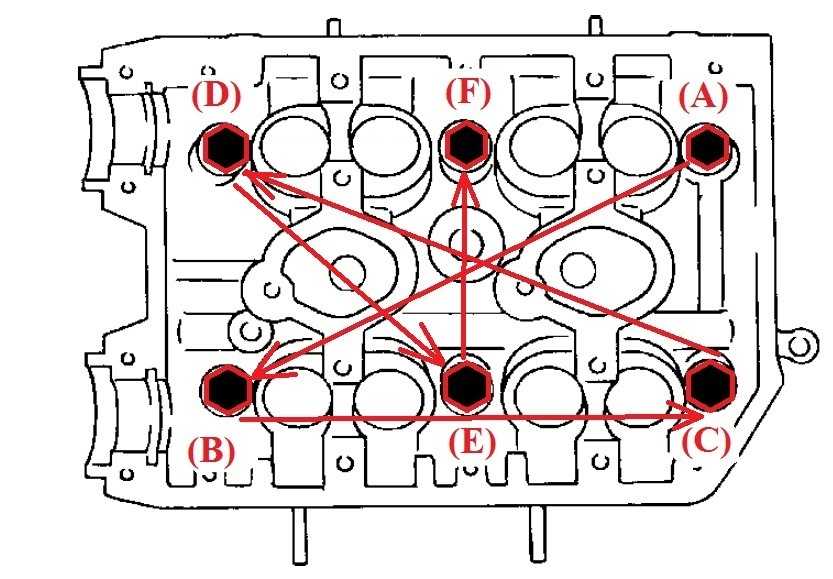

Схема затяжки болтов головки блока

- Особое внимание уделите выбору правильно инструмента, в частности, динамометрического ключа. Чем точнее вы его подберете по размеру головки, тем меньше вероятность сбить резьбу. Самые точные значения момента затяжки получаются при использовании ключей, оснащенных циферблатным индикатором усилия.

Основные рекомендации при затяжке болтов ГБЦ

Для успешной затяжки ГБЦ своими руками придерживайтесь следующих рекомендаций:

- Используйте инструкцию производителя автомобиля. В ней указываются точные значения усилия и момента, а также задается конкретный порядок установки ГБЦ при ремонте двигателя.

- Проверяйте исходное состояние болтов. Если вы заметили срыв или искажение резьбы, то купите новые образцы.

- Поверхность отверстия и резьбы болта должны быть абсолютно чистыми. Быстро почистить цилиндры можно с помощью проволочной щетки, которая используется, когда проводится покраска штампованных дисков.

- При обнаружении «слепых» отверстий под болты ГБЦ, аккуратно используйте масло для смазки. В случае, если смазки будет больше, чем необходимо, вы не сможете установить болт до конца.

Совет: после затяжки обязательно смажьте резьбу при помощи пластичного герметика.

- Если в блоке ГБЦ применены болты с типом TTY, то категорически запрещено повторно их затягивать.

При максимальном усилии они могут просто разорваться и привести к разрушению прокладки.

При максимальном усилии они могут просто разорваться и привести к разрушению прокладки. - При установке новой прокладки под болт обязательно нужно уточнить информацию по величине усилия и момента при затяжке.

- Используя при затяжке болты специального типа TTY, необходимо будет выставить и затягивать их под четким градусом. Для этого вам понадобится соответствующий инструмент, имеющий в корпусе индикатор угла.

Инструмент, имеющий в корпусе индикатор угла

Для чего применяется протяжка болтов ГБЦ?

Если все болты блока цилиндров в порядке и не требуют замены, но момент намного ниже установленных производителем значений, необходимо провести протяжку болтов. Для этого вам понадобится следующий инструмент:

- Специальный динамометрический ключ с индикатором момента;

- Штангельциркуль или любая небольшая линейка.

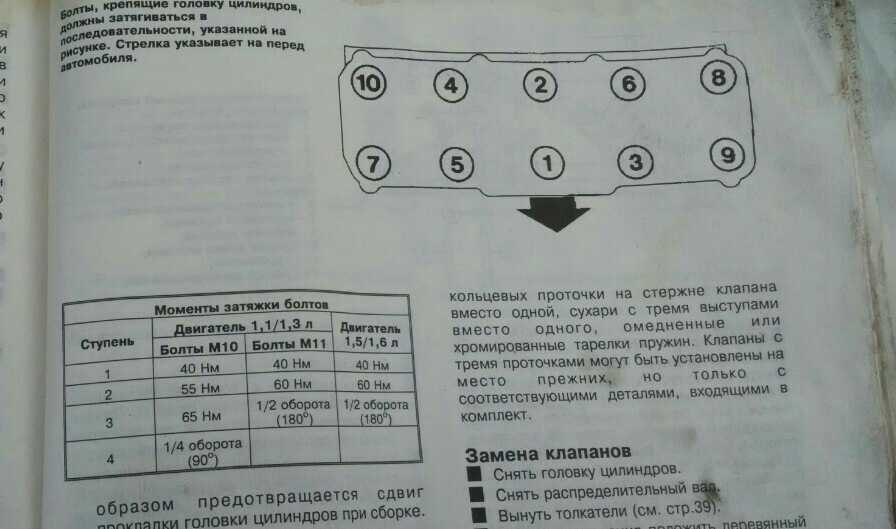

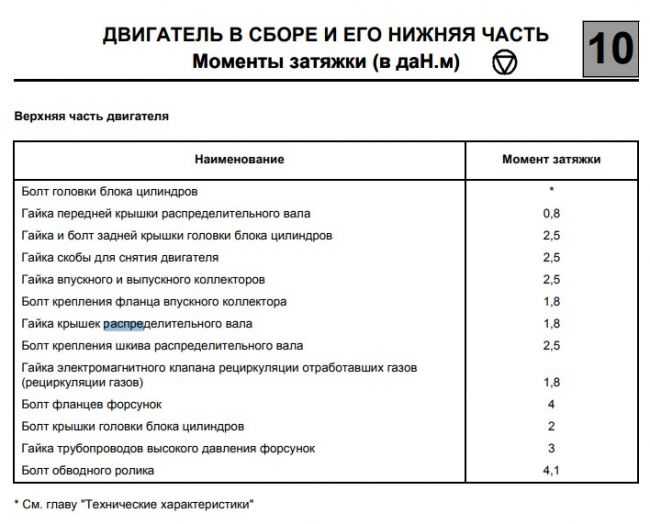

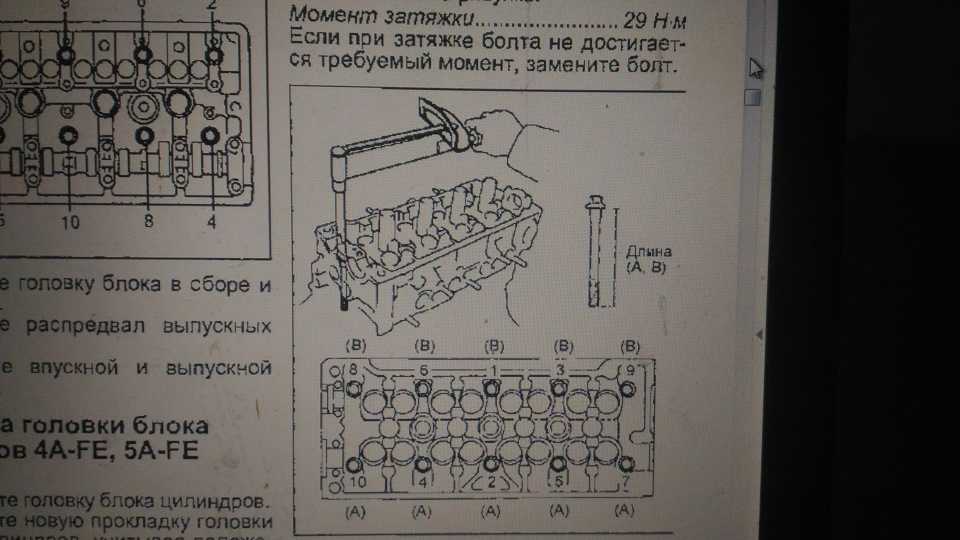

Протяжка болтов блока цилиндров проходит в 4 основных этапа:

- Для начала, используя динамометрический ключ, нужно затянуть болты в указанном по рисунку, расположенном ниже, порядке до значения усилия 2,0 кг/см.

- Далее в том же порядке нужно пройти по второму кругу и дотянуть значение момент до показателя 8 кгс/м.

- По окончании работ нужно будет по 3-ему кругу довернуть болты до 90 градусов.

Важно: если у вас в машине установлен 16-ти клапанный силовой агрегат, то любые типы болтов на нем можно использовать повторно. Единственным ограничением являются болты, длина которых не доходит установленного нормой размера 95 мм.

Замена болтов ГБЦ и их затяжка – несложный процесс, который требует только использования специального инструмента и сноровки. Если вы выполняете данный тип работ первый раз, то обязательно следите за точностью момента и выставлением правильно угла затяжки.

Видео: затяжка головки блока цилиндров

Вам также может понравиться

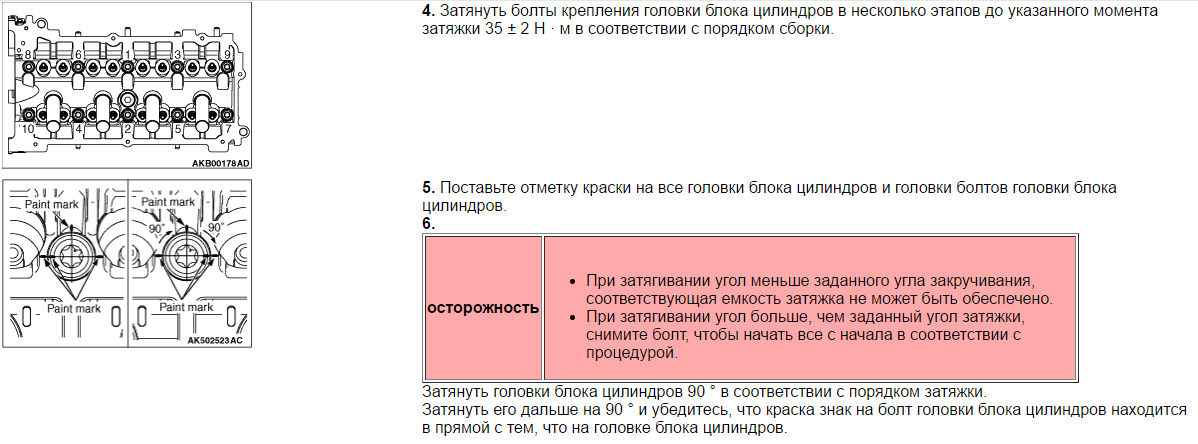

Установка ГБЦ (G4FA и G4FC)

Перед установкой промыть все части.

Всегда использовать новые прокладку головки блока цилиндров и прокладки выпускного и впускного коллектора Всегда использовать новые болты крепления головки блока цилиндров.

Прокладка головки блока цилиндров металлическая, необходимо быть осторожным, чтобы перед установкой не погнуть ее.

Провернуть коленчатый вал по часовой стрелке, чтобы установить поршень первого цилиндра в положение ВМТ.

1. Установить головку блока цилиндров в сборе.

• Перед установкой, удалить с поверхности контакта головки блока и блока цилиндров остатки герметика.

• Перед установкой прокладки головки блока цилиндров, нанести герметик на поверхность разъема блока цилиндров. Затем установить головку блока цилиндров в течение 5 минутпосле нанесения герметика.

УКАЗАНИЕ :

Обратить внимание на представленный ниже рисунок, на котором указан способ нанесения герметика.

Толщина валика 2.0 — 3.0 мм. Расположение: 1.0 — 1.5 мм от края. Герметик: Three bond 1217Н.

7. Прокладка головки блока, 2. Герметик [ТВ 1217Н), 3. Блок цилиндров

Послеустановкипрокладки головки блока цилиндров на блок цилиндров, нанести на прокладку герметик. Головку блока цилиндров необходимо установить в течение 5 минут после нанесения герметика.

2. Установить головку блока цилиндров, аккуратно, чтобы не повредить прокладку.

3. Установить болты крепления головки блока цилиндров вместе с шайбами.

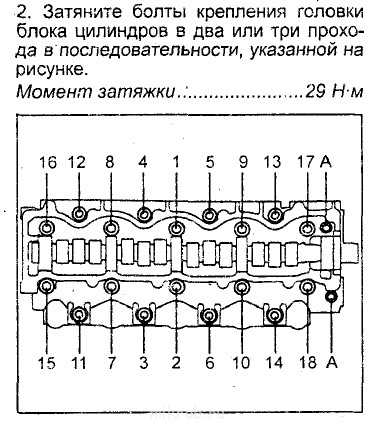

• Затянуть 10 болтов крепления в несколько подходов, в последовательности указанной на рисунке. Момент затяжки:

1-ый шаг — 19.7 — 21.6 Н•м;

2-й шаг — 90°±5°; 3-й шаг 100°±5°.

УКАЗАНИЕ :

Всегда использовать новые болты крепления головки блока цилиндров.

4. Установить контрольный клапан давления масла (OCV). Момент затяжки 9.8-11.8 Н•м.

5. Затянуть болты крепления контрольного клапана охлаждающей жидкости в сборе (А), после подсоединения патрубка системы вентиляции (В). Момент затяжки: 9.8 — 11.8 Н•м (Мб), 18.6 — 23.

6. Подсоединить разъем датчика положения распределительного вала СМР (А), затем установить кронштейн продувочного клапана (PCSV) (В), затем установить монтажный кронштейн (С).

7. Установить впускной коллектор в сборе.

8. Установить выпускной коллектор в сборе.

9. Установить топливную рампу в сборе (А).

10. Подсоединить разъемы форсунок [А], затем установит кронштейн крепления проводки (В], как показано на рисунке. |

11. Установить распределительные валы. Для этого:

• Перед установкой, нанести тонкий слой моторного масла на шейки распределительных валов.

УКАЗАНИЕ :

Быть осторожным, чтобы исключить попадание моторного масла на переднюю часть головки блока цилиндров.

• После установки распределительных валов, проверить зазор в клапанах (см. выше). 12. Установить крышки подшипников распределительных валов, в последовательности указанной на рисунке. Затянуть боты крепления моментом затяжки: 11. 8 13.7 Н•м (Мб) и 18.6 — 22.6 Н•м (М8).

8 13.7 Н•м (Мб) и 18.6 — 22.6 Н•м (М8).

13. Совместить установочные метки на звездочках распределительных валов с верхней поверхностью головки блока цилиндров, что соответствует расположению цилиндра в ВМТ.

• Проверить и убедиться в том, что направляющий штифт коленчатого вала направлен вверх.

• Установить направляющую приводной цепи ГРМ (А).

• После установки направляющей цепи, установить приводную цепь (В). Затянуть болты крепления моментом затяжки 9.8 — 11.8 Н•м.

15. Установить рычаг натяжителя приводной цепи (А). Момент затяжки болтов крепления: 9.8 11.8 И м.

16. Перед установкой натяжителя, зафиксировать гидравлический натяжитель (А) специальным стержнем [В). После установки, извлечь стержень. Момент затяжки болтов крепления натяжителя: 9.8 — 11.8 Н•м.

УКАЗАНИЕ :

Проверить правильность расположения установочных меток на коленчатом валу и распределительных валах.

17. Установить крышку приводной цепи ГРМ (А).

• Передустановкой,необходимо удалить остатки уплотнительного герметика и прокладки с поверхности разъема блока цилиндров.

• Нанести на поверхность контакта крышки приводной цепи и корпуса водяного насоса с блоком цилиндров, специальный герметик (THREE BOND 1282В), на остальные поверхности нанести герметик THREE

BOND 1217H. Толщина валика герметика: 3.5 — 4.5 мм.

• Нанестигерметик(1217Н] на поверхность между головкой блока и блоком, затем установить крышку цепи привода ГРМ. Крышку устанавливать в течение 3-5 минут, после нанесения герметика (рисунок см. выше «Привод ГРМ. Установка»].

• Совместить установочный штифт на блоке цилиндров с отверстием масляного насоса. Затянуть болты крепления крышки приводной цепи с моментом затяжки 18.6 — 23.5 И м (болты 12 мм] и 9.8 — 11.8 Н•м (болты 10 мм).

УКАЗАНИЕ :

После установки крышки, не запускать двигатель в течение, как минимум часа.

18. Используя специальное приспособление (09455-21200), заменить уплотнительную манжету в крышке (см. рисунок выше «Привод ГРМ. Установка»).

19. Установить шкив коленчатого вала. Затянуть болт крепления моментом затяжки 127. 5 — 137.3 Н•м.

5 — 137.3 Н•м.

УКАЗАНИЕ :

При установке шкива коленчатого вала, необходимо снять стартер и установить специальный фиксатор (09231-2В100), как показано на рисунке.

УКАЗАНИЕ :

При установке шкива коленчатого вала, необходимо, чтобы выборка находилась на внешней стороне.

20. Установить боковую крышку. Затянуть болты крепления моментом затяжки 8.8 — 10.8Н•м.

21. Установить правое переднее колесо.

22. Перед установкой крышки головки блока цилиндров, необходимо удалить масло, загрязнения и остатки герметика с поверхности головки блока и крышки приводной цепи ГРМ.

23. Нанести на поверхность контакта головки блока с крышкой специальный герметик (THREE BOND 1217Н). Толщина валика герметика: 2.0 — 2.5 мм.

24. Установить крышку головки блока цилиндров вместе с новой прокладкой.

УКАЗАНИЕ :

Всегда использовать новую прокладку крышки.

25. Установить и затянуть болты крепления крышки головки блока цилиндров в два подхода, в последовательности указанной н рисунке. Момент затяжки: 1-ый подход: 3.9 — 5.9 Н•м. 2-ой подход: 7.8 9.8 Н•м.

Момент затяжки: 1-ый подход: 3.9 — 5.9 Н•м. 2-ой подход: 7.8 9.8 Н•м.

26. Установить катушки зажигания. Затянутьболты крепления моментом затяжки 9.8 — 11.8 Н•м.

27. Подсоединить шланги системы принудительной вентиляции катерных газов (рисунок см. выше «Привод ГРМ. Снятие»].

28. Подсоединить разъем катушек зажигания и шланг вентиляции.

29. Установить промежуточный шкив ремня привода вспомогательного оборудования. Затянуть болт крепления моментом затяжки 42.2 — 53.9 Н•м.

30. Установить водяной насос с новой прокладкой. Затянуть болты крепления моментом затяжки 9.8 — 11.8 Н•м.

31. Установить шкив привода водяного насоса. Затянуть болты крепления с моментом затяжки 9.8 -11.8 Н•м.

32. Установить кронштейн крепления опоры двигателя. Момент затяжки болтов крепления 29.4 41.2 Н•м.

33. Установить кронштейн крепления генератора (А). Затянуть болты крепления моментом затяжки 19.6-26.5 Н•м.\

34. Поддомкратить двигатель и установить кронштейн крепления опоры двигателя (А), подсоединить провод «массы». Момент затяжки: болт (С] — 58.8 — 83.4 Н•м; болт и гайки (D, Е) — 49.0 — 58.8 Н•м; болт(F)-9.8- 11.8 Н•м.

Момент затяжки: болт (С] — 58.8 — 83.4 Н•м; болт и гайки (D, Е) — 49.0 — 58.8 Н•м; болт(F)-9.8- 11.8 Н•м.

35. Установить генератор. Затянуть болты крепления с моментом затяжки 19.6 — 26.5 Н•м (болты 12 мм), 29.4-41.2 Н•м (болты 10 мм).

36. Установить приводной ремень вспомогательного оборудования.

37. Отрегулировать натяжение приводного ремня, проворачивая регулировочный болт. Натяжение ремня: новый ремень — 931.6 1029.7 Н; используемый ремень — 637.4 — 735.5 Н. Момент затяжки болта: 9.8-11.8 Н•м. 38. Подсоединить разъемы иустановить зажимы на головку блока цилиндров.

• Подсоединить разъемы переднего [А] и заднего (В) кислородных датчиков.

• Подсоединить разъем к конденсатору катушек зажигания [С], затем подсоединить разъем продувочного клапана (PCSV) CD).

• Подсоединить датчик положения дроссельной заслонки (TPS) (Е).

• Подсоединить разъем датчика температуры охлаждающей жидкости (ECTS) (F) и вентиляционный шланг (G).

39. |

40: Подсоединить шланг отопителя (А) и шланг вакуумного усилителя (В).

41. Подсоединить верхний (А) и нижний (В) шланги радиатора системы охлаждения.

42. Установить опорную площадку аккумуляторной батареи (А) и подсоединить передний разъем (В).

43. Установить воздушный фильтр в сборе. Затянуть боты крепления моментом затяжки 7.8 — 9.8 Н•м.

• Подсоединить воздуховод [А] и воздушный шланг [В].

• Подсоединить трос педали акселератора (С) к корпусу воздушного фильтра в сборе.

• Подсоединить разъемы модуля управления (PCM) (D).

44. Установить верхнюю крышку бампера и воздушный дефлектор. Затянуть болты крепления моментом затяжки 7.8 — 9.8 Н • м.

45. Установить нижние защитные покрытия. Затянуть болты крепления моментом затяжки 8.8 — 10.8 Н•м.

46. Установить крышки двигателя. Затянуть болты крепления моментом затяжки 7.8 — 9. 8 Н•м.

8 Н•м.

47. Установить аккумуляторную батарею. Подсоединить клеммы.

УКАЗАНИЕ :

Подсоединять необходимо сначала положительную клемму («+»), затем отрицательную («-»)

48. Заполнить систему охлаждения и систему смазки двигателя.

49. Запустить двигатель и проверить на наличие утечек.

50. Проверить уровень моторного масла и охлаждающей жидкости. При необходимости долитьдотребуемого уровня.

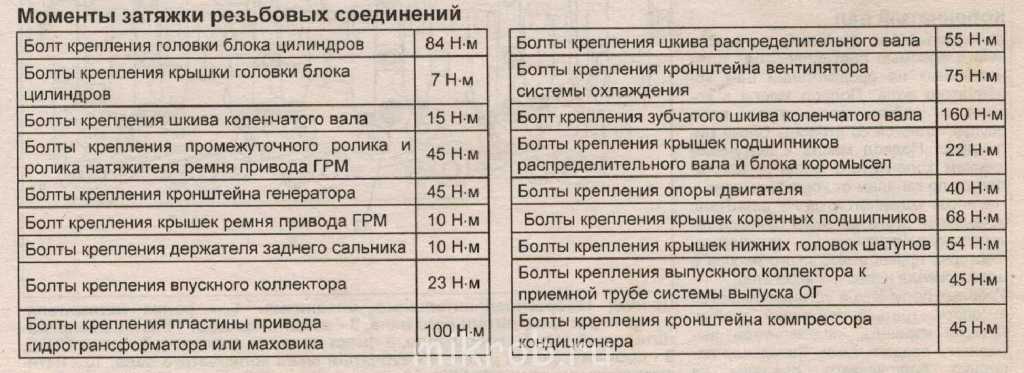

Момент затяжки болтов с головкой

Требования к первому обслуживанию отремонтированных двигателей, при восстановлении шасси и замене прокладки головки блока цилиндров.

Предыстория:

Традиционно в прошлом все первые работы по техническому обслуживанию двигателя включали повторную натяжку головки блока цилиндров. Причина этого положения была очень проста и понятна. Прокладки головки блока цилиндров по своему характеру конструкции изменяют толщину из-за изменений прижимной силы, возникающих при переходе от холодного двигателя к нормальной рабочей температуре.

Напр. Если толщина неустановленной прокладки в расслабленном состоянии составляет 2 мм. толщина в холодном собранном состоянии может быть уменьшена до 1,5 мм. Как только двигатель прогреется до нормальной рабочей температуры, будет приложена дополнительная зажимная нагрузка из-за теплового расширения головки относительно болтов головки. После того, как прокладка подвергнется этому измененному увеличению зажимной нагрузки несколько раз, расслабленное состояние сжатой прокладки будет значительно меньше, чем при первом натяжении. Эта уменьшенная толщина, образовавшаяся в течение первых 800 км, теперь снизила давление холодного зажима до неприемлемого уровня. Чтобы добавить к этому условию, мы также должны учитывать небольшое растяжение и рецессию болта ………………. Таким образом, оправданность повторного натяжения головки блока цилиндров никогда не вызывала сомнений.

Постепенно все будущие серийные двигатели перейдут от использования болтов с головкой, которые затягиваются с заданным моментом затяжки, к использованию болтов с головкой «крутящий момент до предела текучести» .

Причины изменения:

В конструкции двигателя уменьшено количество головных болтов.

В конструкции двигателя увеличена длина болтов головки.

Более высокая производительность требует более высоких зажимных усилий.

Более легкие отливки требуют более постоянных зажимных усилий.

Таким образом, момент затяжки болтов и затяжка под углом удовлетворяют практически всем требованиям, предъявляемым к современному двигателю.

Простое объяснение разницы между «моментными болтами» и «моментными до предела текучести» болтами с головкой.

Традиционные болты с головкой затягиваются до заданного крутящего момента, измеряемого динамометрическим ключом. Это показание крутящего момента не является точным измерением усилия зажима, направленного вниз, а является накопленным измерением сопротивления трения между двумя витками резьбы и поверхностью прижимной кромки и головкой болта, а также давления зажима. С этой системой точность и постоянство зажимных нагрузок очень ненадежны. У каждого болта с головкой может быть разное трение, создаваемое из-за разных контактных поверхностей, состояния резьбы и обработки контактной поверхности болта. Этот метод часто приводит к непостоянной и неадекватной нагрузке прижима прокладки.

У каждого болта с головкой может быть разное трение, создаваемое из-за разных контактных поверхностей, состояния резьбы и обработки контактной поверхности болта. Этот метод часто приводит к непостоянной и неадекватной нагрузке прижима прокладки.

Эти болты всегда натянуты в соответствии со спецификациями, находясь в эластичной фазе натяжения. (Именно здесь ослабленный болт все еще возвращается к исходной свободной длине.)

Так как это позволяет снизить зажимную нагрузку, так как прокладка головки сминается во время обслуживания, повторное натяжение головки требуется через 800 км. всегда рекомендуется. (сплав в холодном состоянии и чугун в горячем состоянии). Некоторые производители предусматривают сохранение головки через каждые 20 000 км. интервал из-за потери зажимного давления во время обслуживания.

Угловое натяжение является хорошей практикой даже для болтов с головкой, которые натягиваются в течение упругой фазы натяжения. Это устранит любой дефицит, вызванный различиями в трении.

Это устранит любой дефицит, вызванный различиями в трении.

Угловое натяжение использует ключ для натяжения, чтобы установить плотный крутящий момент положение для всех головных болтов. Плотный крутящий момент — это термин, обозначающий крутящий момент, применяемый для установления даже прямого контакта между двумя компонентами, собираемыми вместе. В нашей отрасли головка, прокладка и торец блока. Это положение устанавливается при низком крутящем моменте около 35 футофунтов. Из этого равного положения зажимные нагрузки могут быть установлены одинаково на каждый болт путем затягивания каждого болта на определенное число градусов. Обычно это делается в несколько этапов. Этот метод устраняет любое влияние на зажимную нагрузку, создаваемую различной величиной трения, присутствующей на каждом болте с головкой.

Этот метод, как и первый метод, позволяет достичь требуемого натяжения, когда болт все еще находится в эластичном состоянии. (Именно здесь ослабленный болт все еще возвращается к исходной свободной длине.) Кроме того, это позволяет уменьшить зажимную нагрузку, поскольку прокладка головки сминается во время обслуживания, повторное натяжение головки через 800 км. снова всегда рекомендуется.

(Именно здесь ослабленный болт все еще возвращается к исходной свободной длине.) Кроме того, это позволяет уменьшить зажимную нагрузку, поскольку прокладка головки сминается во время обслуживания, повторное натяжение головки через 800 км. снова всегда рекомендуется.

Теперь поговорим о третьем методе, который не сильно отличается от метода углового натяжения. Этот метод называется напряжение для выхода. (TTY) В этом методе используется приложение с низким крутящим моментом для создания положения с равным плотным крутящим моментом. Как и при угловом натяжении. Основное отличие метода растяжения до текучести заключается в составе болта с головкой и в том факте, что требуемая зажимная нагрузка устанавливается, когда болт находится в пластической, а не в упругой стадии.

Это этап затягивания, когда вы думаете, что болт вот-вот сломается или лопнет. Отличие этого пластикового столика в том, что в этот момент болт может не вернуться к исходной длине при удалении. На пластической стадии не достигается большое дополнительное усилие зажима, но болт будет иметь тенденцию удерживать требуемое усилие зажима, даже если прокладка разрушается в процессе эксплуатации. Эта особенность позволила производителям предположить, что повторное натяжение головки не требуется.

На пластической стадии не достигается большое дополнительное усилие зажима, но болт будет иметь тенденцию удерживать требуемое усилие зажима, даже если прокладка разрушается в процессе эксплуатации. Эта особенность позволила производителям предположить, что повторное натяжение головки не требуется.

Если болты заменены или находятся в соответствии с заданными спецификациями, можно рассмотреть возможность первого повторного натяжения сервисной головки, чтобы удерживать зажимную нагрузку дальше в диапазоне болта, сохраняя максимальное зажимное усилие намного дольше.

Некоторые производители также настаивают на том, чтобы TTY болты с головкой заменялись при каждом снятии, в то время как другим требуется только бывший в употреблении TTY болт, чтобы соответствовать спецификации ослабленной длины. В то время как другие производители настаивают на замене, но предлагают смягченную спецификацию длины. В этой области все еще существует изрядная путаница.

В этой области все еще существует изрядная путаница.

Если вы сомневаетесь, замена является безопасным методом, но имейте в виду, что эти болты не всегда доступны. В 2002 году поставщики запасных частей только что обновили свой ассортимент до уровня, который охватывает наиболее распространенные области применения.

Принимая во внимание все вышеизложенное и после консультаций с некоторыми крупнейшими производителями в Австралии, мы пришли к выводу, что UMR ENGINES удалит повторное натяжение головки в качестве требования при первом обслуживании двигателей с болтами головки TTY. Любое другое приложение UMR Engine, в котором болты головки затянуты в эластичный все равно потребуется повторное натяжение головки.

Соглашение об отказе от ответственности

: При написании этой информации и процедур были предприняты все усилия, но никто не несет ответственности за ошибки, упущения или неправильное использование этой информации и процедур.

Данная проблема чаще всего связана с периодическим перегревом двигателя или замыканием проводки.

Данная проблема чаще всего связана с периодическим перегревом двигателя или замыканием проводки. Если вы заметили, что один из болтов деформирован или резьба засорена, то сразу же прекратите затяжку, замените болт и очистите отверстие в блоке цилиндров. В противном случае будет недостаточно сильно закреплять прокладку, и смазка продолжит течь из двигателя.

Если вы заметили, что один из болтов деформирован или резьба засорена, то сразу же прекратите затяжку, замените болт и очистите отверстие в блоке цилиндров. В противном случае будет недостаточно сильно закреплять прокладку, и смазка продолжит течь из двигателя.

При максимальном усилии они могут просто разорваться и привести к разрушению прокладки.

При максимальном усилии они могут просто разорваться и привести к разрушению прокладки.

Подсоединить шлангтопливопровода (А) и трос педали акселератора (В).

Подсоединить шлангтопливопровода (А) и трос педали акселератора (В).