Методы и способы защиты от коррозии металлов

Проблема изыскания новых и совершенствование старых способов защиты от коррозии актуальна, как для всей тяжёлой промышленности в целом, так и для автомобильной отрасли в частности.

Еще в XIX веке лучшие инженерные умы того времени волновала проблема защиты металлических конструкций от ржавления. Например, Александр Гюста́в Э́йфель, отец и создатель знаменитой «Tour de 300 mètres», говорил: «Трудно переоценить роль краски в сохранении металлического сооружения, и забота об этом – единственная гарантия его долголетия».

Портрет Александра Гюста́ва Э́йфель и его творение — Эйфелева башня

Кстати, вот уже 131 год эта достопримечательность Парижа противостоит воздействию неблагоприятных факторов окружающей среды именно благодаря краске. Интересный факт – для защиты 200.000 м2 наружной поверхности башни используется около 60 тонн специальной краски.

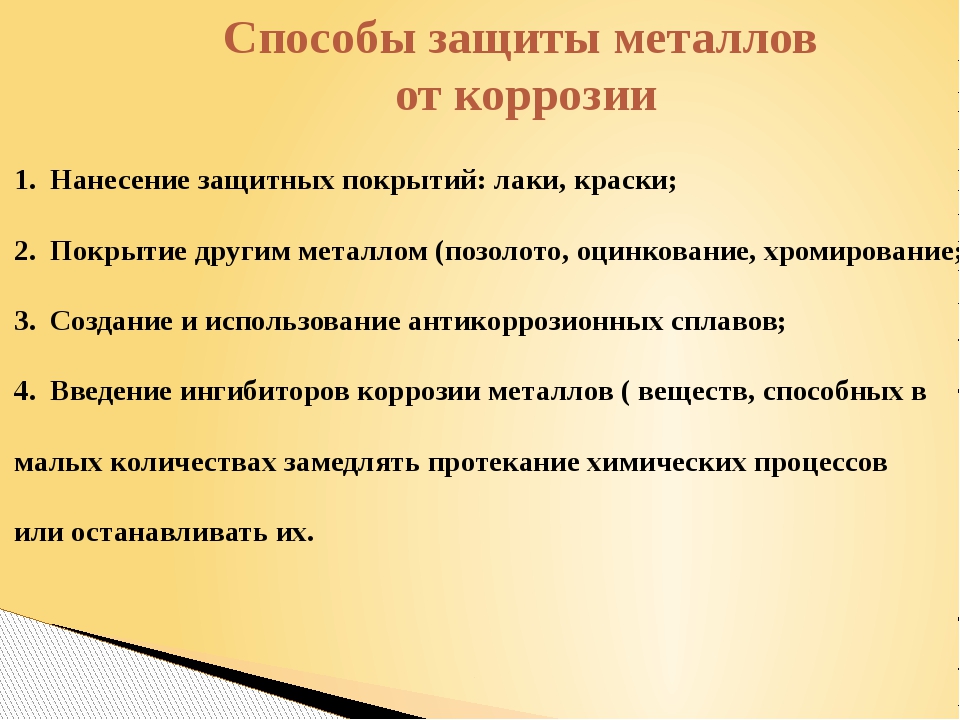

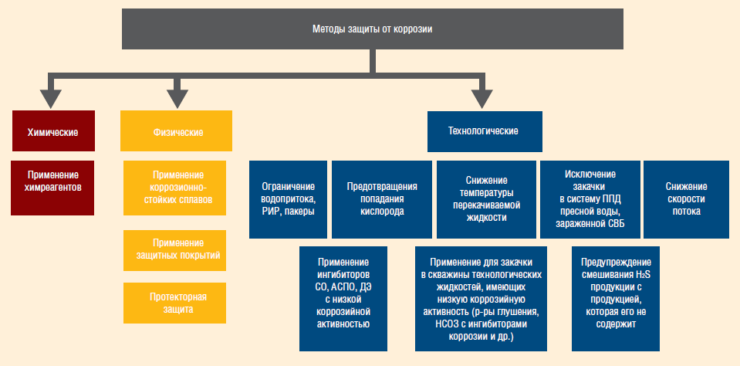

Но, окрашивание защищаемой поверхности – всего лишь один из способов защиты металла от коррозии. Применительно к автомобилестроению, все методы защиты можно условно разделить на следующие виды:

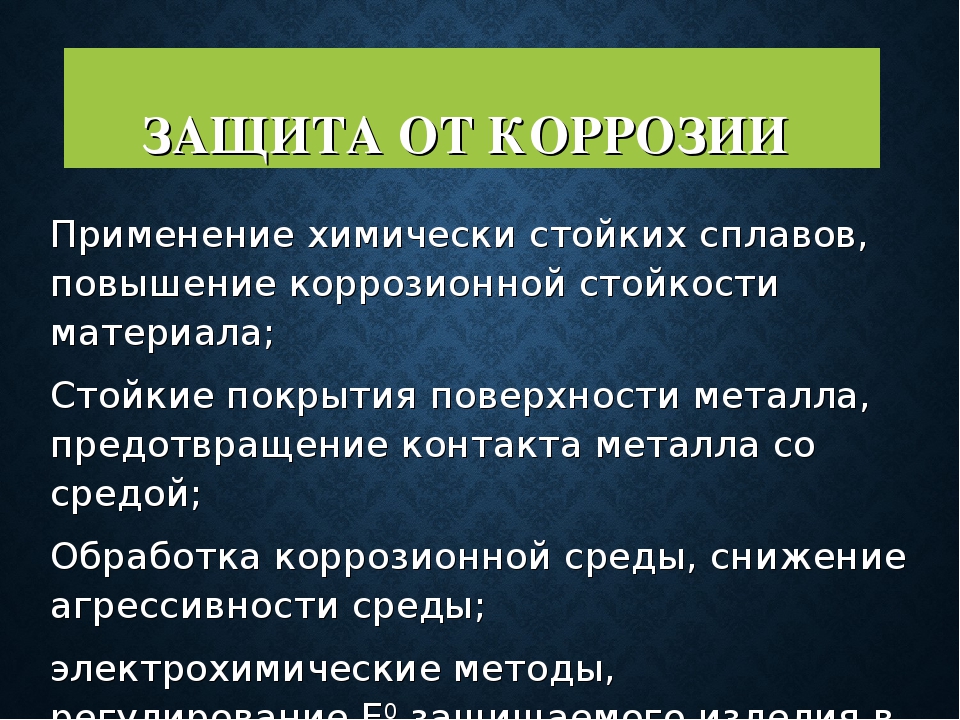

1. Нанесение защитных покрытий (металлических и неметаллических).

2. Изменение характеристик коррозионной среды.

3. Легирование.

4. Электрохимическая защита

5. Рациональное конструирование.

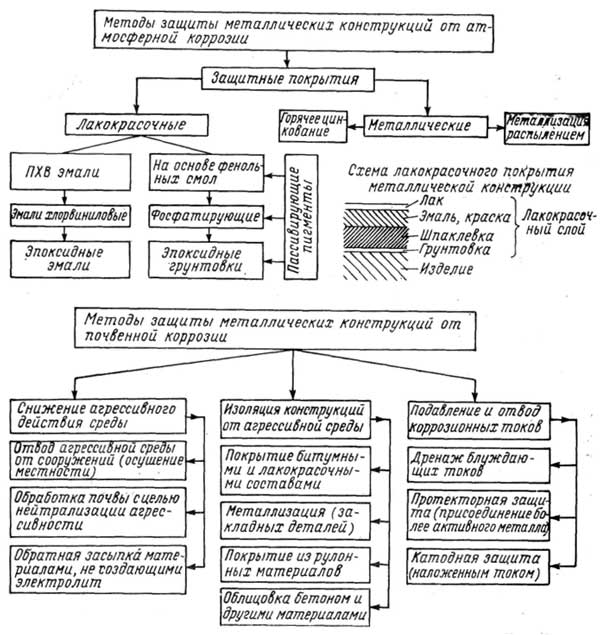

Различают металлические и неметаллические покрытия. В свою очередь неметаллические покрытия делят на органические и неорганические.

Различают металлические и неметаллические покрытия. В свою очередь неметаллические покрытия делят на органические и неорганические.Органические покрытия – это, привычные нам, лак и краска, а также разнообразные смолы. Сюда же относят полимерные плёнки и резину.

Неорганические покрытия включают в себя разнообразные эмали и грунты на основе соединений кремния, фосфора, цинка и хрома, а также оксидов металлов (например, оксид титана). Классическим примером использования неорганического покрытия в автомобилестроении является процесс фосфатирования автомобильных кузовов. Так, слоем фосфатов перед покраской покрывают кузова автомобилей на заводах Mercedes-Benz.

Металлические покрытия (анодные и катодные) представляют собой нанесённый на защищаемую поверхность слой металла (цинк, хром, кадмий, алюминий и др.) или металлического сплава (олово, бронза, латунь и т.д.). У анодного покрытия электродный потенциал меньше электродного потенциала защищаемого металла.

Нанесение антикоррозийной защиты Krown

Применительно к автомобилестроению, классическим примером защиты с помощью металлического покрытия является оцинкованный автомобильный кузов. Этот способ получил очень широкое распространение и на сегодняшний день целый ряд автопроизводителей используют цинкование для защиты кузовных деталей. Но, первопроходцем в этом деле стала немецкая компания Audi, впервые применившая оцинковку для защиты кузовов своих автомобилей. Не остановившись на этом, инженеры Audi AG разработали и внедрили в производство двухстороннюю цинковую защиту не только кузовных деталей, но и их сварных соединений, а также и самих кузовов в целом.

Процесс цинкования

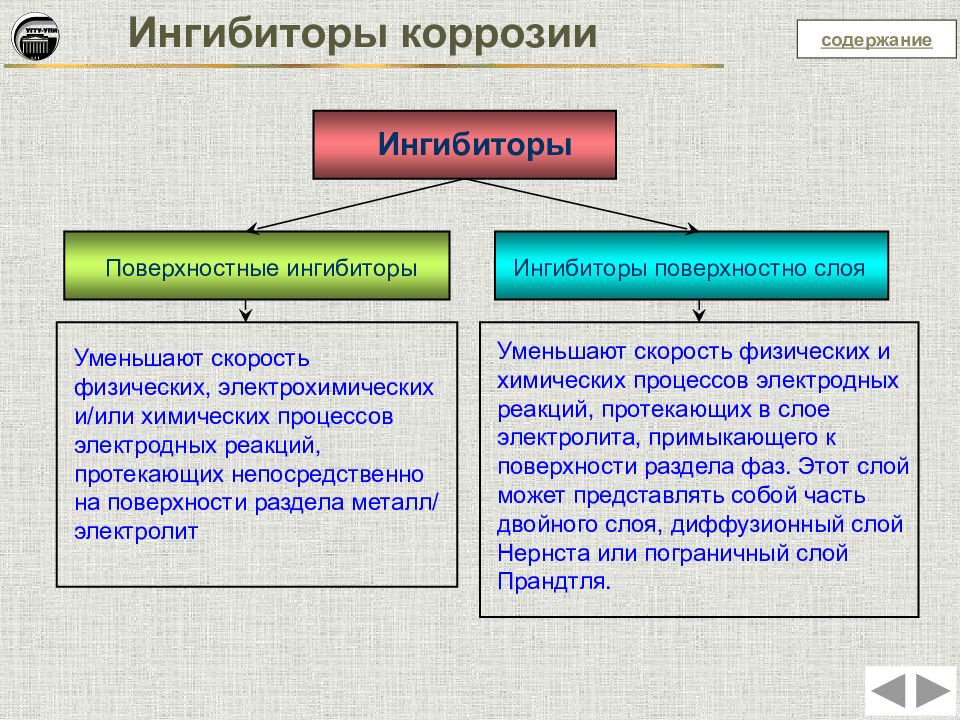

Изменение характеристик коррозионной среды – суть этого метода защиты заключается в том, что для снижения агрессивности среды в ней уменьшают количество опасных в коррозионном отношении компонентов или же применяют ингибиторы коррозии. (Это специальные вещества, замедляющие её скорость.) И вот, казалось бы, неразрешимая дилемма – как можно снизить количество опасных для стальных деталей автомобиля химических соединений в городской среде? Да очень просто – для начала перестать сыпать на дороги зимой активаторы коррозии, к примеру, тот же хлорид натрия. (О его роли в химическом процессе ржавления автомобиля мы говорили в первой части нашего рассказа.)

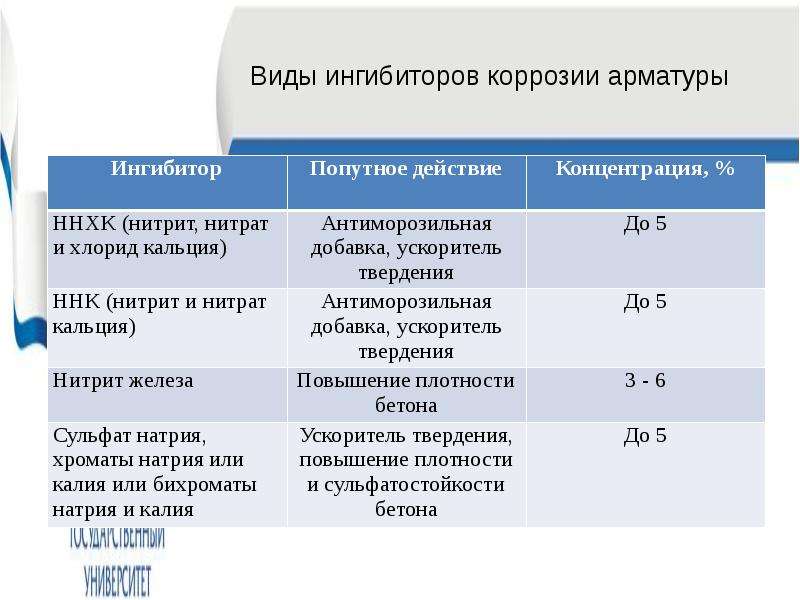

Что касается ингибиторов коррозии, то их целесообразно использовать в замкнутых системах (где редко или мало обновляется циркулирующая жидкость). В автомобилестроении типичным примером таковой является система охлаждения двигателя. А все современные антифризы в обязательном порядке содержат в себе ингибиторы коррозии.

В автомобилестроении типичным примером таковой является система охлаждения двигателя. А все современные антифризы в обязательном порядке содержат в себе ингибиторы коррозии.

Легирование (от немецкого legieren – «сплавлять» и от латинского ligare – «связывать») – один из самых эффективных и, одновременно, дорогих способов борьбы со ржавчиной. Суть этого метода заключается в том, что в состав стали добавляют т.н. «легирующие элементы». Таковыми являются некоторые металлы: хром, никель, марганец, ванадий, ниобий, вольфрам, молибден, титан, медь. Данные компоненты придают сплаву пассивность – т.е. при начале коррозии образуются плотные поверхностные продукты реакции, предохраняющие металл от дальнейшего коррозионного разрушения.

Легированные стали, устойчивые к коррозии в атмосфере и агрессивных средах, также называют «нержавеющими сталями», или же, в простонародье, «нержавейкой». Если говорить об её применении в машиностроении, то нужно сказать, что изготовить кузов автомобиля целиком из нержавеющего сплава, конечно же, возможно. Вот только никакой целесообразности в этом нет, ибо цена такой машины будет астрономической. Причина – изначально высокая стоимость коррозионно-стойкой стали. Тем не менее, в автомобилестроении она активно используется. Так, из неё изготавливают детали системы выпуска отработанных газов и термоотражающие экраны.

Вот только никакой целесообразности в этом нет, ибо цена такой машины будет астрономической. Причина – изначально высокая стоимость коррозионно-стойкой стали. Тем не менее, в автомобилестроении она активно используется. Так, из неё изготавливают детали системы выпуска отработанных газов и термоотражающие экраны.

Электрохимическая защита автомобиля

Если говорить о методе электрохимической защиты, то, применительно к автомобилестроению, он является малоиспользуемым. Его суть заключается в торможении протекающих при электрохимической коррозии процессов (катодного / анодного). Например, к защищаемому элементу присоединяется деталь из более активного, нежели сам элемент, металла. В образовавшейся гальванической (коррозионной) паре в первую очередь будет разрушаться активный металл (протектор).

А вот метод рационального конструирования, в силу своей относительной простоты и малозатратности, наоборот, получил широкое распространение в машиностроении.

Способы защиты от коррозии

Коррозия — это самопроизвольное разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой. В общем случае это разрушение любого материала, будь то металл или керамика, дерево или полимер.

Более всего подвержены коррозии чистые металлы. Сплавы, пластики и прочие материалы в этом отношении характеризуются термином «старение». Вместо термина «коррозия» также часто применяют термин «ржавление».

Виды коррозии

Коррозионный процесс портит жизнь людям многие века, поэтому он изучен достаточно широко. Существуют различные классификации коррозии в зависимости от типа окружающей среды, от условия использования коррозирующих материалов (находятся ли они под напряжением, если контактируют с другой средой, то постоянно или переменно и пр.) и от множества других факторов.

Существуют различные классификации коррозии в зависимости от типа окружающей среды, от условия использования коррозирующих материалов (находятся ли они под напряжением, если контактируют с другой средой, то постоянно или переменно и пр.) и от множества других факторов.

Электрохимическая коррозия

Коррозировать могут два различных металла, соединенных между собой, если на их стык попадет, например, конденсат из воздуха. У разных металлов различные окислительно-восстановительные потенциалы и на стыке металлов образуется фактически гальванический элемент. При этом металл с более низким потенциалом начинает растворяться, в данном случае, коррозировать. Это проявляется на сварочных швах, вокруг заклепок и болтов.

Для защиты от такого вида коррозии применяют, например, оцинковку. В паре металл-цинк коррозировать должен цинк, но при коррозии у цинка образуется оксидная пленка, которая сильно замедляет процесс коррозии.

Химическая коррозия

Если поверхность металла соприкасается с коррозионно-активной средой, и при этом нет электрохимических процессов, то имеет место т. н. химическая коррозия. Например, образование окалины при взаимодействии металлов с кислородом при высоких температурах.

н. химическая коррозия. Например, образование окалины при взаимодействии металлов с кислородом при высоких температурах.

Борьба с коррозией

Несмотря на то, что сгнивающие на дне моря корабли с сундуками не так уж и плохи для экологии, коррозия металлов ежегодно приносит огромные убытки людям. Поэтому неудивительно, что уже давно существуют различные методы защиты от коррозии металлов.

Различают три вида защиты от коррозии:

Конструкционный метод включает в себя использование сплавов металлов, резиновых прокладок и др.

Активные методы борьбы с коррозией направлены на изменение структуры двойного электрического слоя. Применяется наложение постоянного электрического поля с помощью источника постоянного тока, напряжение выбирается с целью повышения электродного потенциала защищаемого металла. Другой метод — использование жертвенного анода, более активного материала, который будет разрушаться, предохраняя защищаемое изделие.

Пассивная борьба с коррозией – это применение эмалей, лаков, оцинковки и т.п. Покрытие металлов эмалями и лаками направлено на изоляцию металлов от окружающей среды: воздуха, воды, кислот и пр. Оцинковка (как и другие виды напыления) кроме физической изоляции от внешней среды, даже в случае повреждения ее слоя, не даст развиваться коррозии металла, т.к. цинк коррозирует охотнее железа (см. «электрохимическая коррозия» выше по тексту).

Наносить защитные покрытия на металл можно различными способами. Оцинковку можно проводить в горячем цеху, «на холодную», газотермическим напылением. Окраску эмалями можно проводить распылением, валиком или кистью.

Большое внимание надо уделять подготовке поверхности к нанесению защитного покрытия. От того, насколько качественно будет очищена поверхность металла, во многом зависит успех всего комплекса мер по защите от коррозии.

Методы защиты от коррозии — Neosteel

Многообразие процессов электрохимической коррозии и условий ее проявления обусловили широкий диапазон способов защиты от этого явления. Многое зависит от конструкции изделия. Конструктор-проектировщик первым должен предусмотреть защиту от коррозии. Он должен рационально подобрать материалы и так спроектировать конструкцию, чтобы максимально ограничить влияние неизбежных анодных областей и появление таких областей в ходе эксплуатации.

Многое зависит от конструкции изделия. Конструктор-проектировщик первым должен предусмотреть защиту от коррозии. Он должен рационально подобрать материалы и так спроектировать конструкцию, чтобы максимально ограничить влияние неизбежных анодных областей и появление таких областей в ходе эксплуатации.

Методы защиты от коррозии можно объединить в следующие группы:

- Нанесение защитных покрытий и пленок.

- Изменение электрохимического потенциала защищаемого материала по отношению к среде на границе фаз.

- Модификация коррозионной среды.

Борьба с коррозией с применением защитных покрытий является наиболее распространенным способом. Его эффективность зависит не только от выбора подходящего покрытия, но и от соответствующей обработки поверхности материала. Она должна быть очищена от органических загрязнений, таких как масла и смазки, а также от ржавчины, окалины и т. п. В связи с этим подготовка поверхности состоит в мытье, обезжиривании, механической очистке шлифованием, полированием, очистке щетками или дробеструйной обработке. Чистую поверхность металла получают также химическим или электролитическим травлением в растворах кислот.

Чистую поверхность металла получают также химическим или электролитическим травлением в растворах кислот.

В качестве защитных применяют металлические и неметаллические покрытия.

Металлические покрытия могут быть выполнены из металла более или менее благородного, чем подложка. В связи с этим они делятся на две группы: катодные и анодные покрытия.

К катодным покрытиям относятся те покрытия, электрохимический потенциал которых в данных условиях больше, чем у защищаемого металла. На алюминий почти всегда наносят катодные покрытия. Покрытия из благородных металлов на стали имеют такой же характер. Катодные покрытия защищают металл только благодаря его изоляции от атакующей среды. Поэтому свою роль они выполняют только при наличии полной сплошности. Если в катодном покрытии образуется щель, то в условиях коррозии она становится катодом, а открытая часть защищаемого металла — анодным элементом. Анодная поверхность при этом значительно меньше, чем катодная. Электрохимическое разрушение металла концентрируется на небольшой поверхности. Учитывая опасности, кроющиеся в возможных несплошностях катодных покрытий, их делают сравнительно большой толщины.

Учитывая опасности, кроющиеся в возможных несплошностях катодных покрытий, их делают сравнительно большой толщины.

Анодные покрытия — это покрытия, выполненные из металла с меньшим электродным потенциалом, чем у защищаемого металла. Для железа, работающего в малокислых или нейтральных растворах, анодными покрытиями являются цинк, кадмий, алюминий. Защитные свойства анодных покрытий состоят не только в механической изоляции металла от коррозионной среды, но и в электрохимическом воздействии. В случае нарушения покрытия и образовании коррозионного элемента, защищаемый металл, являющийся катодом, не разрушается. Небольшие несплошности в анодных покрытиях не опасны .Металлические покрытия наносят электроосаждением, погружением в расплавленные металлы, металлизацией напылением, химическим осаждением солей, диффузией и т. д. В последнее время все большее распространение получает нанесение покрытий в вакууме. В этом случае покрытия получают испарением металлов в вакууме с последующей конденсацией паров на защищаемой поверхности. Этим способом производят алюминирование, кадмирование и цинкование в вакууме стальных деталей.

Этим способом производят алюминирование, кадмирование и цинкование в вакууме стальных деталей.

Неметаллические покрытия применяются в случае возникновения химической реакции металла в соответствующих средах. К ним в частности относят оксидные алюминиевые покрытия, полученные в ходе специального электролитического процесса. Фосфатные покрытия применяются в большинстве случаев с дополнительными защитными средствами, как, например, красками, лаками и т. п. Фосфатирование стали состоит в погружении изделия в разбавленный раствор фосфорной кислоты и кислых фосфатов цинка или магния. В результате реакции образуется нерастворимый фосфат железа, который в ходе процесса плотно покрывает поверхность металла. К этой же группе относят керамические покрытия и стекловидные эмали. Эти покрытия достаточно стойкие к воздействию минеральных и органических кислот. Их недостатком является повышенная хрупкость и низкая стойкость в условиях резких перепадов температуры.

Органические покрытия выполняются с помощью разнообразных лакокрасочных материалов.

Знание механизма коррозии позволило создать методы коррозионной защиты путем наложения на металл такого потенциала, при котором он становится термодинамически устойчивым. К таким методам относятся катодная защита и уменьшение агрессивности среды, окружающей металлоконструкцию.

Катодная зашита состоит в присоединении к защищаемой конструкции анода протектора с более отрицательным электрохимическим потенциалом. Протектор (от слова «protection» – защита) и служит таким анодом, препятствующим разрушению защищаемого сплава; сам протектор при коррозии постепенно разрушается.

Протектором может являться любой металл, имеющий по отношению к данному сплаву более отрицательный потенциал. Однако разница в потенциалах не должна быть слишком большой, чтобы при электрохимическом процессе не происходило быстрого разрушения протектора.

Протекторы представляют собой обычно небольшие пластинки, присоединяемые к защищаемой детали заклепками или болтами. Катодную или протекторную защиту широко используют при защите от морской и подземной коррозии металлоконструкций, коммуникаций, трубопроводов, сосудов и т. д. В качестве анодов-протекторов для защиты стальных изделий обычно применяют сплавы магния или цинка. Защита может также осуществляться присоединением защищаемого металла к отрицательному полюсу постоянного тока. Для уменьшения агрессивности окружающей среды в нее вводят добавки, называемые ингибиторами коррозии,которые или способствуют пассивации металла, или значительно снижают скорость коррозии металлов. Условием использования ингибиторов является эксплуатация изделия в замкнутой среде постоянного состава.

д. В качестве анодов-протекторов для защиты стальных изделий обычно применяют сплавы магния или цинка. Защита может также осуществляться присоединением защищаемого металла к отрицательному полюсу постоянного тока. Для уменьшения агрессивности окружающей среды в нее вводят добавки, называемые ингибиторами коррозии,которые или способствуют пассивации металла, или значительно снижают скорость коррозии металлов. Условием использования ингибиторов является эксплуатация изделия в замкнутой среде постоянного состава.

Различают анодные и катодные ингибиторы. В качестве анодных ингибиторов коррозии используют различные вещества, образующие нерастворимые соединения на анодных участках. Одним из таких пассиваторов является хромпик K2Сr2О7, вводимый в количестве 2–3 г/л раствора охлаждающей жидкости.

Катодные ингибиторы тормозят катодный процесс. К их числу относятся различные травильные присадки, добавляемые в количестве 1–2 % в кислоты для снятия окалины без разрушения основного металла.

Летучие ингибиторы такие, как нитрат натрия NaNO2, применяют для пропитки бумаги, в которую заворачивают детали, подлежащие хранению или транспортировке. Испаряясь, они насыщают окружающее детали пространство и создают защитную газовую среду. Летучие ингибиторы характеризуются высокой эффективностью. Стальные изделия, завернутые в бумагу, обработанную NaNO2 в условиях относительной влажности 85 %, не ржавеют в течение 5 лет. Преимуществом летучих ингибиторов является отказ от применения защитных покрытий, удобство расконсервации и постоянная готовность деталей к немедленному использованию бездополнительной обработки.

Защита от коррозии металла: виды, способы, процесс

Человек активно использует различные виды металлов и их сплавы. Данные материалы подвержены образованию ржавчины. Для предотвращения этого используются разные методы и технологии. Высокой эффективностью характеризуется нанесение на поверхность защиты.

Специалисты «ПЗКИ» имеют большой опыт в нанесении высококачественного покрытия на металлические изделия в производственных условиях для защиты от коррозии. Подобная обработка позволяет значительно продлить срок их использования.

Подобная обработка позволяет значительно продлить срок их использования.

Виды коррозионных изменений

Существуют следующие виды коррозии:

- возникающая под негативным воздействием атмосферных факторов. Сюда относится влияние кислорода с содержанием водяных паров, различных видов загрязнений действующими химическими веществами, которые ускоряют процедуру ржавления;

- коррозия активно образуется под влиянием жидкой среды, на скорость окисления влияет содержание солей в воде;

- срок эксплуатации конструкций, углубленных в грунт, зависит от химического состава почвы и грунтовых вод.

Способ защиты от коррозии для изделия или конструкции из металлов необходимо подбирать с учетом эксплуатационных характеристик.

Поражение ржавчиной может быть разным. Металлическая поверхность либо поражается полностью, либо повреждаются лишь ее отдельные участки. Не исключено проникновение ржавчины на месте очага поражения небольшого размера детали вглубь изделия.

Коррозия иногда встречается в виде глубоких трещин или окисления одного из элементов. Также ржавчина бывает глубинной, распространяющейся по всему объему изделия, и комбинированной.

Коррозия может появиться в результате химической реакции с активными компонентами, или в результате контакта с электролитическими средами.

Промышленные методы обработки

Промышленное покрытие металлов – защита от коррозии с гарантией. Учитывая сложность выполнения работ, такую обработку необходимо доверять исключительно специалистам с опытом.

Промышленная обработка предполагает применение метода пассивации, который подразумевает дополнение состава стали легирующими присадками. Надежная защита металла от коррозии – формирование тонкого слоя из другого металла.

Для создания электрозащиты применяют размещение анодов в виде специальных пластин вместе с элементом, требующим обработки. Замедлить или приостановить химическую реакцию позволит применение специальных веществ в виде ингибиторов.

К промышленным способам относят термообработку и формирование слоя специального лакокрасочного покрытия.

Бытовые методы защиты от коррозии

В домашних условиях распространена защита металла от коррозии с помощью нанесения лакокрасочных покрытий, которое можно выполнить самостоятельно, без привлечения мастеров. В их составе может быть силиконовая смола, полимерные вещества, ингибиторы, мелкая металлическая стружка.

В отдельную группу преобразователей коррозии относят грунтовку высокой адгезии. В составе вещества – ингибиторы, способствующие экономии финишной краски.

С помощью стабилизаторов удается добиться преобразования оксида железа в другие вещества. Отдельный вид преобразователей превращает оксид железа в соль.

Маслянистые и смолистые вещества способны обволакивать молекулы ржавчины и нейтрализовать ее.

Услуги нашей компании

Выгоднее всего заказать покрытие металла от коррозии на сайте нашего завода. Опытные специалисты применяют технологию цинкования. Процедура предотвращает окисление и появление коррозионных участков. Подобная обработка способствует увеличению срока использования изделий.

Процедура предотвращает окисление и появление коррозионных участков. Подобная обработка способствует увеличению срока использования изделий.

Обработкой занимаются высококвалифицированные специалисты, которые регулярно совершенствуют свои знания и навыки. Обратившись к нам, клиенты могут рассчитывать на оперативное выполнение работ вне зависимости от уровня их сложности. Справиться с задачами позволяет применение современных технологий.

Суть цинкования состоит в создании барьера между металлом и внешними факторами, приводящими к разрушению. Толщина цинкового слоя должна строго соответствовать параметрам, указанным в ГОСТе.

Основные характеристики гальванического и горячего цинкования

Учитывая экономические, экологические, технологические и физико-химические факторы, покрытию изделий от коррозии путем применения горячей технологии и гальванического цинкования нет равных.

Гальванические покрытия пластичны, образуют однородный слой на деталях. В роли анода выступает цинковая пластина, обрабатываемое изделие является катодом. Весь процесс состоит в электролизе. При расчете стоимости принимается во внимание толщина цинкового слоя.

Весь процесс состоит в электролизе. При расчете стоимости принимается во внимание толщина цинкового слоя.

Процедура гальванического цинкования подразумевает выполнение следующих действий:

- подготовительный этап;

- обезжиривание изделий электрохимическим способом;

- стадия кислотного травления;

- промывка водой;

- процедура активации;

- формирование цинкового слоя;

- декапирование;

- промывка;

- этап пассивации;

- промывание;

- просушивание.

Специалисты выполняют работы под строгим контролем на каждом этапе технологического процесса защиты металла.

Характеристика обработки холодным цинкованием и никелирования

Эффективностью и простотой проведения работ характеризуется нанесение защитного покрытия изделий из металла методом холодного цинкования. Цинковый слой начинает выполнять свои функции мгновенно с момента нанесения.

Холодное или горячее цинкование активно используют в процессе выполнения ремонта. Для цинкового слоя свойственна гибкость, стойкость к механическому воздействию.

Для цинкового слоя свойственна гибкость, стойкость к механическому воздействию.

Предупредить коррозию и придать деталям из металла привлекательный внешний вид поможет никелирование гальваническим методом.

Обработанное изделие схоже с хромированным, но имеет более теплый оттенок. Никелированный слой по толщине может быть от 12 мкм до 15 мкм.

Формирование защитного слоя мастера выполняют в барабанах и на подвесах. Мы применяем химические вещества исключительно проверенных торговых марок.

Для того чтобы воспользоваться услугами наших мастеров, достаточно подать заявку на сайте компании.

Техническая консультация

Задайте вопрос нашим техническим специалистам, отправьте чертеж или сделайте заявку.

Задать вопрос

Заказать звонок

Способы защиты металлов от коррозии

Железо и сплавы на его основе подвержены коррозии – разрушению, которое происходит вследствие химического или электрохимического взаимодействия компонентов металлов и сплавов с различными веществами окружающей среды. В результате этих окислительно-восстановительных реакций металлы связываются в оксиды, что приводит к потере их эксплуатационных свойств. Первые проявления разрушительного процесса – образование на поверхности пятен рыжего цвета. Своевременные меры по предотвращению коррозии обеспечивают значительное продление срока службы металлических изделий и конструкций.

В результате этих окислительно-восстановительных реакций металлы связываются в оксиды, что приводит к потере их эксплуатационных свойств. Первые проявления разрушительного процесса – образование на поверхности пятен рыжего цвета. Своевременные меры по предотвращению коррозии обеспечивают значительное продление срока службы металлических изделий и конструкций.

Виды коррозии металлов

Коррозионные процессы различаются по характеру разрушения, механизму протекания процесса, типу агрессивной среды, вызывающей коррозию.

Характер разрушения

По этому признаку выделяют следующие типы коррозии:

- Сплошная – равномерная или неравномерная. Затрагивает равномерно всю поверхность металлоизделия или конструкции.

- Местная. Поражаются отельные участки поверхности.

- Питтинг-коррозия (точечная). Поражения – отдельные, глубокие или сквозные.

- Межкристаллитная. Разрушающиеся области располагаются вдоль границ зерен.

Механизм протекания коррозии

Основные типы коррозии – химическая и электрохимическая. Химические коррозионные процессы протекают в результате химреакций, при которых разрушаются металлические связи, а образуются новые – между атомами металла и окислителя. Химическая коррозия возникает при контакте металлов и сплавов со средами, не проводящими электрический ток. Она может быть жидкостной и газовой.

- Газовая коррозия протекает в агрессивных газовых и паровых средах при отсутствии сконденсированной влаги на поверхности металлоизделия или металлоконструкции. Она может стать причиной полного разрушения железа и сплавов на его основе. На поверхности алюминия и алюминиевых сплавов в газовых средах образуется защитная пленка, защищающая их от коррозии. Примеры газов, которые становятся причиной возникновения химических коррозионных процессов: кислород, диоксид серы, сероводород.

- Жидкостная коррозия протекает при контакте металлической поверхности с жидкими неэлектролитами – нефтью и нефтепродуктами.

При наличии даже небольшого количества воды этот химический процесс легко превращается в электрохимический.

При наличии даже небольшого количества воды этот химический процесс легко превращается в электрохимический.

Электрохимическая коррозия возникает при контакте металлов и сплавов с жидкостями-электролитами вследствие протекания двух взаимосвязанных процессов:

- анодный – ионы металла переходят в раствор электролита;

- катодный – электроны, которые образовались на стадии анодного этапа, связываются частицами окислителя.

В зависимости от среды, в которой протекают электрохимические коррозионные процессы, различают следующие типы коррозии:

- Атмосферная. Самая распространенная. Протекает в условиях атмосферы или другого влажного газа.

- В растворах электролитов – кислотах, щелочах, солях, обычной воде.

- Почвенная. Скорость процесса зависит от состава грунта. Наименее агрессивны песчаные почвы, наиболее – кислые почвы.

- Аэрационная.

Ее вызывает неравномерный доступ воздушной среды к разным частям изделий и конструкций.

Ее вызывает неравномерный доступ воздушной среды к разным частям изделий и конструкций. - Биологическая. Ее провоцируют микроорганизмы, которые в результате жизнедеятельности вырабатывают углекислый газ, сероводород и другие газы, вызывающие коррозионные процессы.

- Электрическая. Возникает из-за блуждающих токов, которые появляются при эксплуатации электротранспорта.

Общий вывод! Коррозионные процессы активнее всего развиваются на поверхностях, удобных для отложения пыли, осадков, плохо обдуваемых воздушными струями. Поэтому они подвержены застою воздуха, накоплению и длительному сохранению на поверхности влаги.

Способы защиты металла от коррозии

На стадии производства стали в ее состав могут вводиться легирующие добавки, которые предотвращают появление очагов всех (или некоторых) видов коррозии. Таким элементом является, хром, которого должно быть не менее 13 % от общего количества всех компонентов. Для предотвращения возникновения и развития коррозии в сталях без легирующих добавок используют следующие методы антикоррозионной защиты – конструктивные, пассивные, активные.

Для предотвращения возникновения и развития коррозии в сталях без легирующих добавок используют следующие методы антикоррозионной защиты – конструктивные, пассивные, активные.

Конструктивные

Заключаются в защите поверхности металла с помощью нетонкослойных покрытий – панелей, резиновых прокладок, заслонов. Эти способы имеют мало преимуществ: их сложно, а иногда невозможно реализовать, материалы для конструктивной защиты стоят дорого и после монтажа занимают много места. Их применяют нечасто и только в местах, где они скрыты от глаз.

Пассивные

На металлическое изделие наносится тонкослойное покрытие, которое выполняет чисто барьерные характеристики, то есть процесс защиты заключается в предотвращении контакта металла с наружной средой. Для пассивного способа защиты используют неметаллические покрытия – грунтовки, лаки, краски, эмали. После высыхания они образуют прочную и твердую пленку, имеющую хорошее сцепление с основанием.

Преимущества пассивного способа: невысокая цена и удобное нанесение покрытий, большой ассортимент составов разных цветов и характеристик, создание надежного барьера между металлом и окружающей средой. Недостатки: невысокая устойчивость к механическим повреждениям, необходимость периодически обновлять барьерный слой.

Недостатки: невысокая устойчивость к механическим повреждениям, необходимость периодически обновлять барьерный слой.

Активные (электрохимические)

Самый распространенный способ создания активной защиты для стальной поверхности – цинкование (горячее, термодиффузионное, гальваническое, холодное). Первые три технологии осуществимы только в производственных условиях. Чаще всего используется горячее цинкование. Стальной листовой прокат цинкуют на непрерывных линиях. Преимущества такого процесса: возможность получать цинковый слой достаточной толщины, высокие автоматизация и производительность процесса. В бытовых условиях применяют только холодное цинкование – нанесение на стальную поверхность цинкнаполненного материала. Обычно холодное цинкование применяют для локального восстановления цинкового покрытия.

Принцип активного защитного действия цинка заключается в том, что он обладает меньшей скоростью коррозии в данной среде, что позволяет ему обеспечить электрохимическую катодную защиту стальной основы. При нанесении на сталь цинкового покрытия цинк с железом образуют гальваническую пару, в которой цинк является более активным металлом. При контакте с влагой и другими коррозионноопасными средами цинк-анод отдает электроны, которые принимает железо-катод, что позволяет ему сохранять свои технические характеристики. Защитный процесс длится до полного исчезновения цинкового слоя.

При нанесении на сталь цинкового покрытия цинк с железом образуют гальваническую пару, в которой цинк является более активным металлом. При контакте с влагой и другими коррозионноопасными средами цинк-анод отдает электроны, которые принимает железо-катод, что позволяет ему сохранять свои технические характеристики. Защитный процесс длится до полного исчезновения цинкового слоя.

Плюсы цинкования – долговечность и возможность добавлять цинковый слой в процессе эксплуатации изделий и конструкций. Минусы – необходимость в тщательной подготовке поверхности, обязательное соблюдении технологических правил, сложность утилизации токсичных отходов.

Коррозия металлов и способы защиты от неё

Коррозия – разрушение поверхности сталей и сплавов под воздействием различных физико-химических факторов – наносит огромный ущерб деталям и металлоконструкциям. Ежегодно этот невидимый враг «съедает» около 13 млн. т металла. Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

Что такое коррозия и её разновидности

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

- Повышенная влажность окружающей среды.

- Наличие блуждающих токов.

- Неблагоприятный состав атмосферы.

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии. Именно они в совокупности своего влияния и разрушают основную массу металла.

Химическая коррозия

Такой вид коррозии обусловлен активным окислением поверхности металла во влажной среде. Безусловным лидером тут является сталь (исключая нержавеющую). Железо, являясь основным компонентом стали, при взаимодействии с кислородом образует три вида окислов: FeO, Fe2O3 и Fe3O4. Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Химическая коррозия активизируется при повышенных температурах. Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Электрохимическая коррозия

Эта разновидность коррозии более коварна: разрушение металла в данном случае происходит при совокупном влиянии воды и почвы на стальную поверхность (например, подземных трубопроводов). Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне. Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне. Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Электрохимическая коррозия возникает при окислении контактных устройств линий электропередач при увеличении зазоров между элементами электрической цепи. Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Трибохимическая коррозия

Данному виду подвержены металлообрабатывающие инструменты, которые работают в режимах повышенных температур и давлений. Антикоррозионное покрытие резцов, пуансонов, фильер и пр. невозможно, поскольку от детали требуется высокая поверхностная твёрдость. Между тем, при скоростном резании, холодном прессовании и других энергоёмких процессах обработки металлов начинают происходить механохимические реакции, интенсивность которых возрастает с увеличением температуры на контактной поверхности «инструмент-заготовка». Образующаяся при этом окись железа Fe2O3 отличается повышенной твёрдостью, и поэтому начинает интенсивно разрушать поверхность инструмента.

Между тем, при скоростном резании, холодном прессовании и других энергоёмких процессах обработки металлов начинают происходить механохимические реакции, интенсивность которых возрастает с увеличением температуры на контактной поверхности «инструмент-заготовка». Образующаяся при этом окись железа Fe2O3 отличается повышенной твёрдостью, и поэтому начинает интенсивно разрушать поверхность инструмента.

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

- Нанесение поверхностных атмосферостойких покрытий;

- Поверхностная металлизация;

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования — защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Кто нам мешает, тот нам поможет

В завершение укажем и на довольно необычный способ коррозионной защиты: с помощью самих окислов железа, точнее, одного из них — закиси-окиси Fe3O4. Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку. Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Защита деталей трубопроводов от коррозии

- Главная

- Детали трубопровода: влияние коррозии и методы защиты от нее

Как защитить элементы трубопроводов от влияния коррозии?

Коррозия разрушает все виды металлов. На одни она воздействует в большей степени, на другие в меньшей.

На одни она воздействует в большей степени, на другие в меньшей.

Наиболее интенсивно коррозия воздействует на черные металлы:

- углеродистая сталь,

- чугун.

Относительно устойчивы к ее влиянию цветные металлы:

- бронза,

- алюминий,

- никель,

- медь,

- хром.

Эксперты оценили коррозийную стойкость некоторых металлов в различных средах. Результаты исследования отражены в таблице ниже.

Вид металла | Влажный воздух, который не содержит соли | Морская вода | Раствор едкого натра | Серная кислота | Соляная кислота | Азотная кислота | ||||

холодный | горячий | холодный | горячий | холодный | горячий | холодный | горячий | |||

Углеродистая сталь | 2 | 2 | 4 | 4 | 1 | 1 | 1 | 1 | 1 | 1 |

Нержавейка | 4 | 4 | 4 | 4 | 2 | 2 | 2 | 2 | 4 | 2 |

Алюминий | 3 | 2 | 1 | 1 | 2 | 1 | 1 | 1 | 3 | 3 |

Бронза оловянистая | 3 | 3 | 3 | 2 | 2 | 1 | 2 | 1 | 1 | 1 |

Бронза алюминистая | 4 | 4 | 3 | 3 | 2 | 1 | 2 | 1 | 1 | 1 |

Хром | 4 | 4 | 4 | 4 | 3 | 3 | 1 | 1 | 4 | 4 |

Никель | 4 | 4 | 4 | 4 | 1 | 1 | 1 | 1 | 1 | 1 |

Кадмий | 4 | 4 | 3 | 2 | 1 | 1 | 1 | 1 | 1 | 1 |

Цинк | 4 | 2 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

Медь | 2 | 2 | 4 | 3 | 2 | 1 | 2 | 1 | 1 | 1 |

Латунь | 2 | 2 | 3 | 2 | 2 | 1 | 2 | 1 | 1 | 1 |

Свинец | 4 | 3 | 2 | 1 | 4 | 3 | 3 | 2 | 1 | 1 |

Олово | 4 | 4 | 2 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

Серебро | 4 | 4 | 4 | 4 | 4 | 3 | 4 | 3 | 2 | 1 |

Золото | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

Платина | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

Условные обозначения:

1 – металл разрушается по действием этой среды,

2 – коррозия наступает средними темпами,

3 – материал медленно корродирует,

4 – в данной среде этот металл коррозии не подвержен.

Способы защиты элементов трубопровода от коррозии

Электрохимический и механический

Электрохимическая защита достигается, если потенциал материала покрытия изделия выше по отношению к электрохимическому потенциалу защиты.

Механическую защиту обеспечивает изоляция материала от внешней среды. Она эффективна только в случае отсутствия каких-либо повреждений защитного покрытия.

Наиболее распространенные виды защитного покрытия трубопроводных креплений

Чаще всего к подобным деталям применяется цинковое покрытие. Оно отлично защищает стальные и чугунные изделия от появления коррозии.

После обработки оцинкованные детали трубопровода приобретают ряд преимуществ.

- Образование особой пленки. Цинк то природы обладает высокой коррозийной стойкостью. Благодаря этому, он обеспечивает прекрасную защиту от повреждения металла.

- Стойкая защита при температуре до + 70°С. Цинковое покрытие сохраняет свои свойства и при более высоких температурах. Но делает это только механически.

Максимально интенсивно коррозийный процесс протекает в местах контакта разнородных металлов. Цинковое покрытие обеспечивает пленочную защиту и не позволяет воздействовать одному сплаву на другой. Его надежность зависит от толщины слоя и метода нанесения.

Катодная защита элементов трубопровода от воздействия коррозии

Она тоже достаточно широко используется во время строительства трубопровода. Применение этого метода наиболее объективно при сооружении подводной или подземной системы.

Виды катодной защиты

Анод

Представляет собой источник положительно заряженного тока. Как правило, он изготовлен из магния или цинка. Его располагают рядом с трубой и подключают к ней с помощью проволоки.

Устройство подает постоянный незначительный электрический заряд. Что позволяет перенаправлять внешние заряды на анод. Таким образом, все разрушительные процессы он принимает на себя.

Приложенный ток

Эта система простая и эффективная в борьбе с коррозией. Отрицательный вывод питания аккумулятора или источника подключают к трубе.

Он должен быть защищен от внешнего воздействия. Положительная сторона аккумулятора располагается на земле. Ее подключают к аноду.

Аккумулятор становится анодом, а труба катодом. Первый принимает на себя электрические потоки и разрушается вместо трубы.

Такие способы защиты применяются даже на крайнем Севере России

Другие способы защиты, применяемые в строительстве промышленных трубопроводов

Приложения | Методы |

Компоненты газовых турбин | Распыление |

Электролитический катод для медной очистки | Газотермическое напыление |

Водоохлаждаемые статоры, используемые в электрических генераторах | Химическое или физическое осаждение паров |

Полупроводниковые устройства и жидкие кристаллы | Трафаретная печать Провал покрытия Газотермическое напыление |

Оборудование обработки полупроводников | Газотермическое напыление Распыление Погружение Химическое или физическое осаждение паров |

Щелочно-содержащие среды | Распыление Погружение Рулонное покрытие |

Высокая температура эрозии-коррозии среды | Газотермическое распыление и предохранительная сварка |

У нас вы можете купить качественные детали трубопровода по доступным ценам. Наши специалисты ответят на все ваши вопросы.

Условия поставки

Цена, наличие товара, условия и гарантии

Мы работаем как с юридическими, так и с физическими лицами. Готовы поставить изделия на заказ.

У нас действует накопительная система скидок для постоянных клиентов.

Условия оплаты

Заказ вы можете оплатить 3 способами: наличными, безналичным расчетом, банковской картой.

Отсрочку платежа до 1 месяца предоставляем постоянным и хорошо зарекомендовавшим себя клиентам.

Доставка

Варианты: заказать у нас, воспользоваться услугами транспортной компании, организовать самовывоз.

При любом виде расчета отгружаем товар на следующий день после поступления оплаты.

Приемка и разгрузка товара

Вы должны обеспечить беспрепятственный подъезд нашего транспорта к разгрузочной площадке.

При разгрузке вы получаете пакет документов: накладная, счет-фактура и сертификат качества (по запросу).

Звоните8-800-775-12-74

Мы ответим на ваш звонок с понедельника

по пятницу в рабочие часы:

9:00 — 18:00 — по Челябинску

07:00 — 16:00 — по Москве

Пишите нам в любое время.

Специалист свяжется с вами в рабочие часы в течение 20 минут после получения заявки.

Если вы

отправили заявку в нерабочее время, то наш специалист свяжется с вами на следующий день.

5 различных методов предотвращения коррозии

Мы в EonCoat понимаем важность предотвращения коррозии. Ржавчина и другие формы коррозии могут привести к проблемам с безопасностью и нарушить целостность вашего оборудования и расходных материалов. Даже плановое техническое обслуживание по удалению и устранению коррозии может привести к увеличению затрат. К счастью, есть ряд мер, которые можно предпринять, чтобы минимизировать коррозию. Здесь мы выделим четыре из этих методов с точки зрения затрат и эффективности.

1. Барьерные покрытия

Один из самых простых и дешевых способов предотвратить коррозию — использовать барьерные покрытия, такие как краска, пластик или порошок.Порошки, включая эпоксидную смолу, нейлон и уретан, нагреваются до металлической поверхности, образуя тонкую пленку. Пластик и воск часто распыляют на металлические поверхности. Краска действует как покрытие, защищающее металлическую поверхность от электрохимического заряда, исходящего от коррозионных соединений. Современные системы окраски на самом деле представляют собой комбинацию различных слоев краски, которые выполняют разные функции. Грунтовка действует как ингибитор, промежуточное покрытие увеличивает общую толщину краски, а завершающее покрытие обеспечивает устойчивость к факторам окружающей среды.

Самый большой недостаток покрытий заключается в том, что их часто нужно снимать и наносить повторно. Неправильно нанесенные покрытия могут быстро выйти из строя и привести к повышенному уровню коррозии. Покрытия также могут содержать летучие органические соединения, которые могут сделать их уязвимыми для коррозии.

Разрушающееся барьерное покрытие

2. Горячее цинкование

Этот метод защиты от коррозии заключается в погружении стали в расплавленный цинк. Железо в стали вступает в реакцию с цинком, образуя прочное покрытие из сплава, которое служит защитой.Этот процесс существует уже более 250 лет и используется для защиты от коррозии таких вещей, как художественные скульптуры и игровое оборудование. По сравнению с другими методами защиты от коррозии гальванизация известна более низкими начальными затратами, устойчивостью и универсальностью.

К сожалению, цинкование невозможно провести на месте, поэтому компаниям приходится снимать оборудование с работы для обработки. Некоторое оборудование может быть просто слишком большим для процесса, что вынуждает компании вообще отказываться от этой идеи.Кроме того, если процесс не будет выполнен должным образом, цинк может отслоиться или отслоиться. А высокое воздействие элементов окружающей среды может ускорить процесс износа цинка, что приведет к увеличению количества проверок при техническом обслуживании. Наконец, пары цинка, выделяющиеся в процессе цинкования, токсичны.

3. Легированная сталь (нержавеющая)

Легированная сталь — один из наиболее эффективных методов защиты от коррозии, сочетающий в себе свойства различных металлов для обеспечения дополнительной прочности и устойчивости получаемого продукта.Коррозионно-стойкий никель, например, в сочетании с стойким к окислению хромом дает сплав, который можно использовать в окисленных и восстановленных химических средах. Различные сплавы обеспечивают устойчивость к различным условиям, что дает компаниям большую гибкость.

Несмотря на свою эффективность, легированная сталь очень дорога. Компаниям с ограниченными финансовыми ресурсами, вероятно, придется обратиться к другим методам. Контроль состояния поверхности имеет решающее значение, поскольку трещины или царапины могут привести к усилению коррозии.Компаниям также необходимо убедиться, что используемые при техническом обслуживании средства не обладают коррозионными свойствами.

Трубопровод с катодной защитой

4. Катодная защита

Катодная защита защищает от гальванической коррозии, которая возникает, когда два разных металла соединяются и подвергаются воздействию коррозионного электролита. Чтобы предотвратить это, активные центры на поверхности металла необходимо преобразовать в пассивные за счет подачи электронов из другого источника, обычно с гальваническими анодами, прикрепленными на поверхности или рядом с ней.Металлы, используемые для анодов, включают алюминий, магний или цинк.

Хотя катодная защита очень эффективна, аноды необходимо часто проверять, что может увеличить расходы на техническое обслуживание. Они также увеличивают вес прикрепленной конструкции и не всегда эффективны в средах с высоким удельным сопротивлением. Наконец, аноды приводят к увеличению расхода воды на кораблях и другом подводном оборудовании.

EonCoat до (слева) и после 18 месяцев наказания соленой водой (справа). Без коррозии и пузырей.

5. EonCoat

Выбрать подходящую защиту от коррозии для вашего оборудования непросто. У каждого из вышеперечисленных методов есть свои плюсы и минусы, и здесь на помощь приходит EonCoat. По сравнению с рентабельностью, отсутствием обслуживания и возможностью использования EonCoat на месте другие методы не могут конкурировать. EonCoat не использует токсичных химикатов и является экологически чистым. Наша 30-летняя гарантия гарантирует, что ваше оборудование останется защищенным дольше. Мы сделали ставку на то, чтобы предоставить лучший метод защиты от коррозии, чтобы помочь компаниям, подобным вашей, двигаться с минимальными хлопотами.Нет причин не воспользоваться преимуществами EonCoat сегодня.

Как предотвратить коррозию | Металлические супермаркеты

Что такое коррозия?

Коррозия — это порча материала, вызванная взаимодействием с окружающей средой. Это естественное явление, требующее трех условий: влажность, металлическая поверхность и окислитель, известный как акцептор электронов. В процессе коррозии поверхность химически активного металла преобразуется в более стабильную форму, а именно в его оксид, гидроксид или сульфид.Распространенная форма коррозии — ржавчина.

Коррозия может оказывать на металл множество негативных воздействий. Когда металлические конструкции подвергаются коррозии, они становятся небезопасными, что может привести к несчастным случаям, например, обрушениям. Даже незначительная коррозия требует ремонта и обслуживания. Фактически, ежегодные прямые затраты на коррозию металлов во всем мире составляют примерно 2,2 триллиона долларов США!

Хотя все металлы подвержены коррозии, по оценкам, 25-30% коррозии можно предотвратить с помощью подходящих методов защиты.

Как предотвратить коррозию

Вы можете предотвратить коррозию, выбрав правильный:

- Металл Тип

- Защитное покрытие

- Меры по охране окружающей среды

- Жертвенные покрытия

- Ингибиторы коррозии

- Модификация конструкции

Металл Тип

Один из простых способов предотвратить коррозию — использовать коррозионно-стойкий металл, например алюминий или нержавеющую сталь. В зависимости от области применения эти металлы могут использоваться для уменьшения потребности в дополнительной защите от коррозии.

Защитные покрытия

Нанесение лакокрасочного покрытия — экономичный способ предотвращения коррозии. Покрытия краски действуют как барьер, предотвращающий передачу электрохимического заряда от коррозионного раствора к металлу под ним.

Другая возможность — нанесение порошкового покрытия. В этом процессе на чистую металлическую поверхность наносится сухой порошок. Затем металл нагревается, в результате чего порошок расплавляется в гладкую непрерывную пленку. Можно использовать ряд различных порошковых композиций, включая акрил, полиэфир, эпоксидную смолу, нейлон и уретан.

Меры по охране окружающей среды

Коррозия вызывается химической реакцией между металлом и газами в окружающей среде. Эти нежелательные реакции можно свести к минимуму, приняв меры по контролю за окружающей средой. Это может быть как простое уменьшение воздействия дождя или морской воды, так и более сложные меры, такие как контроль количества серы, хлора или кислорода в окружающей среде. Примером этого может быть обработка воды в водогрейных котлах умягчителями для регулирования жесткости, щелочности или содержания кислорода.

Жертвенные покрытия

Жертвенное покрытие включает покрытие металла дополнительным типом металла, который с большей вероятностью окисляется; отсюда и термин «жертвенное покрытие».

Существует два основных метода получения защитного покрытия: катодная защита и анодная защита.

Катодная защита

Наиболее распространенным примером катодной защиты является нанесение цинка на сталь, легированную железом, — процесс, известный как гальваника. Цинк — более активный металл, чем сталь, и когда он начинает разъедать, он окисляется, что замедляет коррозию стали.Этот метод известен как катодная защита, потому что он работает, делая сталь катодом электрохимической ячейки. Катодная защита используется для стальных трубопроводов, транспортирующих воду или топливо, резервуаров для водонагревателей, корпусов судов и морских нефтяных платформ.

Анодная защита

Анодная защита включает покрытие стали, легированной железом, менее активным металлом, например оловом. Олово не подвергается коррозии, поэтому сталь будет защищена, пока остается оловянное покрытие. Этот метод известен как анодная защита, потому что он делает сталь анодом электрохимической ячейки.

Анодная защита часто применяется для резервуаров из углеродистой стали, используемых для хранения серной кислоты и 50% каустической соды. В этих средах катодная защита не подходит из-за чрезвычайно высоких требований к току.

Ингибиторы коррозии

Ингибиторы коррозии — это химические вещества, которые вступают в реакцию с поверхностью металла или окружающими газами для подавления электрохимических реакций, ведущих к коррозии. Они работают, будучи нанесенными на поверхность металла, где образуют защитную пленку.Ингибиторы можно наносить в виде раствора или в виде защитного покрытия с использованием методов диспергирования. Ингибиторы коррозии обычно применяются с помощью процесса, известного как пассивация.

Пассивация

При пассивации легкий слой защитного материала, такого как оксид металла, создает защитный слой поверх металла, который действует как барьер против коррозии. На формирование этого слоя влияют pH окружающей среды, температура и химический состав окружающей среды. Ярким примером пассивации является Статуя Свободы, где образовалась сине-зеленая патина, которая фактически защищает медь под ней.Ингибиторы коррозии используются в нефтепереработке, химическом производстве и водоочистных сооружениях.

Конструктивное изменение

Изменения конструкции могут помочь уменьшить коррозию и повысить долговечность существующих защитных антикоррозионных покрытий. В идеале конструкции не должны улавливать пыль и воду, поощрять движение воздуха и избегать открытых щелей. Обеспечение доступности металла для регулярного обслуживания также увеличит срок службы.

Metal Supermarkets — крупнейший в мире поставщик мелкосерийного металла с более чем 85 обычными магазинами в США, Канаде и Великобритании.Мы эксперты по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

В Metal Supermarkets мы поставляем широкий ассортимент металлов для различных областей применения. В нашем ассортименте: нержавеющая сталь, легированная сталь, оцинкованная сталь, инструментальная сталь, алюминий, латунь, бронза и медь.

Наша горячекатаная и холоднокатаная сталь доступна в широком диапазоне форм, включая пруток, трубы, листы и пластины. Мы можем разрезать металл в точном соответствии с вашими требованиями.

Посетите одно из наших 80+ офисов в Северной Америке сегодня.

Классификация методов защиты от коррозии — Служба транспортной информации

Активная защита от коррозии

Целью активной защиты от коррозии является влияние на реакции, протекающие во время коррозии, при этом можно контролировать не только содержимое упаковки и коррозионный агент, но и саму реакцию таким образом, чтобы избежать коррозии. Примеры такого подхода — разработка коррозионно-стойких сплавов и добавление ингибиторов в агрессивную среду.

Вернуться к началу

Пассивная защита от коррозии

При пассивной защите от коррозии повреждение предотвращается путем механической изоляции содержимого упаковки от агрессивных коррозионных агентов, например, с помощью защитных слоев, пленок или других покрытий. Однако этот тип защиты от коррозии не изменяет ни общую способность содержимого упаковки к коррозии, ни агрессивность коррозионного агента, поэтому такой подход известен как пассивная защита от коррозии.Если защитный слой, пленка и т. Д. Будут разрушены в любой момент, в течение очень короткого времени может возникнуть коррозия.

Вернуться к началу

Постоянная защита от коррозии

Целью постоянных методов защиты от коррозии является, главным образом, обеспечение защиты на месте использования. Стрессы, вызванные климатическими, биотическими и химическими факторами, в этой ситуации относительно невелики. Машины размещаются, например, в заводских сараях и, таким образом, защищены от резких перепадов температуры, которые часто являются причиной конденсации.Примеры пассивных методов защиты от коррозии:

В начало

Временная защита от коррозии

Напряжения, возникающие при транспортировке, погрузке-разгрузке и хранении, намного выше, чем на месте использования. Такие напряжения могут проявляться, например, в экстремальных колебаниях температуры, что приводит к риску конденсации. Повышенное содержание солей в воде и воздухе в так называемых аэрозолях морской соли может вызвать повреждение, особенно на морском транспорте, поскольку соли оказывают сильное коррозионное действие.Ниже приведены основные методы временной защиты от коррозии:

Вернуться к началу

1. Метод защитного покрытия

Метод защитного покрытия — это пассивный метод защиты от коррозии. Защитное покрытие изолирует металлические поверхности от агрессивных сред, таких как влага, соли, кислоты и т. Д.

Используются следующие средства защиты от коррозии:

| Антикоррозионные средства на основе растворителей Получаются защитные пленки очень высокого качества. После нанесения антикоррозионного средства растворитель должен испариться, чтобы образовалась необходимая защитная пленка. В зависимости от типа растворителя и толщины пленки этот процесс сушки может занять до нескольких часов. Чем толще пленка, тем дольше время высыхания. Если процесс сушки искусственно ускорен, могут возникнуть проблемы с адгезией между защитной пленкой и металлической поверхностью. Поскольку защитные пленки очень тонкие и мягкие, всегда следует обращать внимание на точку каплепадения, так как при повышенных температурах существует риск того, что защитная пленка будет стекать, особенно с вертикальных поверхностей. Поскольку средства защиты от коррозии на основе растворителей часто легко воспламеняются, их можно использовать только в закрытых системах из соображений безопасности труда. | |

| Антикоррозионные средства на водной основе Антикоррозионные средства на водной основе не содержат растворителей и поэтому не требуют замкнутых систем. Время высыхания короче, чем у антикоррозионных средств на основе растворителей. Из-за повышенного содержания воды антикоррозионные средства на водной основе сильно зависят от температуры (риск замерзания или повышенной вязкости). Преимущество этого метода заключается в том, что защитная пленка легко удаляется, но повышенное содержание воды, которое может увеличивать относительную влажность в зонах упаковки, является недостатком. | |

| Масла для защиты от коррозии без растворителя Масла для защиты от коррозии без растворителя образуют защитные пленки только низкого качества. Хорошая защита достигается за счет добавления ингибиторов. Поскольку эти антикоррозионные масла часто представляют собой высококачественные смазочные масла, они в основном используются для обеспечения защиты от коррозии в закрытых системах (двигателях и т.). | |

| Погружные воски Защитный слой наносится путем погружения упаковываемого изделия в горячий воск. В зависимости от типа воска температура может превышать 100 ° C. Удалить защитную пленку относительно просто, поскольку между воском и металлической поверхностью не образуется прочной связи. Поскольку нанесение погружного воска относительно сложно, его использование ограничено несколькими изолированными приложениями. |

Вернуться к началу

2.Десикантный метод

Введение

В соответствии с DIN 55 473 цель использования десикантов заключается в следующем: «Пакеты с влагопоглотителем предназначены для защиты содержимого упаковки от влаги во время транспортировки и хранения, чтобы предотвратить коррозию, рост плесени и т.п. «

Пакеты с осушителем содержат осушители, которые поглощают водяной пар, нерастворимы в воде и химически инертны, такие как силикагель, силикат алюминия, оксид алюминия, голубой гель, бентонит, молекулярные сита и т. Д.. Благодаря впитывающей способности влагопоглотителей влажность в атмосфере упаковки может быть снижена, что устраняет риск коррозии. Поскольку впитывающая способность конечна, этот метод возможен только в том случае, если содержимое упаковки заключено в термосвариваемый барьерный слой, непроницаемый для водяного пара. Это называется упаковкой с контролируемым климатом или герметичной упаковкой. Если барьерный слой не является непроницаемым для водяного пара, дополнительный водяной пар может проникать извне, так что пакеты с влагопоглотителем относительно быстро насыщаются без снижения относительной влажности в упаковке.

Осушители коммерчески доступны в осушающих устройствах. Согласно DIN 55 473:

«Адсорбент — это количество адсорбента, которое в равновесии с воздухом при 23 ± 2 ° C адсорбирует следующие количества водяного пара:

| мин. 3,0 г при относительной влажности 20% | |

| мин. 6,0 г при относительной влажности 40% |

Количество адсорбционных модулей является мерой адсорбционной способности мешка для адсорбента.«

Осушители поставляются в мешках по 1/6, 1/3, 1/2, 1, 2, 4, 8, 16, 32 или 80 единиц. Они доступны в пыленепроницаемом и пыленепроницаемом исполнении. Последние используются, если к содержимому упаковки предъявляются особые требования в этом отношении.

Расчет необходимого количества влагопоглотителей

Количество необходимых адсорбентов определяется объемом упаковки, фактической и желаемой относительной влажностью внутри упаковки, содержанием воды в любых гигроскопичных упаковочных средствах, типом барьера пленка (паропроницаемость).

Формула для расчета количества адсорбентов в упаковке (DIN 55 474):

n = (1 / a) × (V × b + m × c + A × e × WVP × t)

| n | количество влагопоглотителей | ||||

| количество абсорбируемой воды на адсорбент в соответствии с максимально допустимой влажностью в упаковке: | |||||

| допустимая конечная влажность | 20% | 40% | 50% | 60% | |

| коэффициент | 3 | 6 | 7 | 8 | |

| e | Поправочный коэффициентотносительно допустимой конечной влажности в%: | ||||

| допустимая конечная влажность | 20% | 40% | 50% | 60% | |

| коэффициент е | 0.9 | 0,7 | 0,65 | 0,6 | |

| В | внутренний объем упаковки, м 3 | ||||

| б | абсолютная влажность замкнутого воздуха, г / м 3 | ||||

| м | Масса гигроскопичных упаковочных материалов, кг | ||||

| с | коэффициент влажности гигроскопичных упаковочных материалов в г / кг | ||||

| А | площадь поверхности барьерной пленки, м 2 | ||||

| WVP | Паропроницаемость барьерной пленки в ожидаемых климатических условиях в г / м 2 d, измерено согласно DIN 53 122, Pt.1 или Pt. 2 (д = день) | ||||

| т | общая продолжительность перевозки в днях | ||||

Следующий пример расчета показывает место наибольшего потенциального риска:

Немецкий производитель должен экспортировать упаковочную машину клиенту в Бразилии. Машина упакована в деревянный ящик следующих размеров:

| Длина внутренняя | : | 7.00 м | |

| Ширина внутренняя | : | 2,75 м | |

| Высота внутренняя | : | 3,00 м |

Это дает внутренний объем (В) из: 7,00 м × 2,75 × 3,00 м = 57,75 м 3 .

Площадь (A) барьерного слоя рассчитывается на основе площади внутренних сторон коробки:

| 2 × (7.00 м × 2,75 м) | = 38,50 м 2 | |

| 2 × (7,00 м × 3,00 м) | = 42,00 м 2 | |

| 2 × (2,75 м × 3,00 м) | = 16,50 м 2 | |

| Итого | = 97,00 м 2 |

Упаковочная машина крепится с помощью 6 кусков пиломатериалов из бруса сосны.Они расположены внутри пакета с климат-контролем. Пиломатериал сушится на воздухе, содержание воды в нем 15% => коэффициент для влажности гигроскопичного упаковочного средства (c) = 150 г / кг.

Размеры бруса: 2,70 м × 0,20 м × 0,20 м (Д × Ш × В). При приблизительной плотности соснового леса 500 кг / м 3 масса (м) будет следующей:

| 6 × 2,70 м × 0,20 м × 0,20 м = 0,648 м 3 | |

| 0.648 м 3 × 500 кг / м 3 = 324 кг пиломатериалов |

Были также сделаны следующие допущения:

Допустимая конечная влажность была заявлена на уровне 40%. (a) , таким образом, = 6 г и (e) = 0,7

В качестве барьерного слоя используется алюминиевая композитная пленка, проницаемость для водяного пара (WVP) из которой составляет 0,1 г / м 2 d .

Абсолютная влажность закрытого воздуха (б) 13 лет.8 г / м 3 при 20 ° C и относительной влажности 80%

Защита от коррозии должна длиться в общей сложности 100 дней (d) .

Когда эти значения вводятся в уравнение, получается следующий результат:

| n = 1/6 г × [(57,75 м 3 × 13,8 г / м 3 ) + (324 кг × 150 г / кг) + (97 м 2 × 0,7 × 0,1 г / м 2 d × 100 d)] |

| n = 1/6 г × (796,95 г + 48600,00 г + 679,00 г) |

| n = 1/6 г × 50075.95 г |

| n = 8346 адсорбционных агрегатов |

Расчет показывает, что общее количество водяного пара 50075,95 г присутствует внутри упаковки с контролируемым климатом или диффундирует через барьерный слой. Для поглощения этого количества водяного пара в коробке необходимо разместить 8346 адсорбционных модулей, что не является практическим предложением. При более внимательном рассмотрении деталей расчета обнаруживаются наибольшие потенциальные риски:

| V × b | = | 796.95 г | = | водяной пар, присутствующий в закрытом воздухе |

| м × в | = | 50075,95 г | = | водяной пар, связанный в гигроскопичных упаковочных средствах |

| A × e × WVP × t | = | 679,00 г | = | водяной пар, который диффундирует через барьерный слой за весь период защиты |

Из вышесказанного ясно, что гигроскопические вспомогательные средства упаковки в упаковке с контролируемым микроклиматом несут наибольший потенциальный риск, поэтому было бы целесообразно размещать их за пределами барьерного слоя.Однако любые винты, болты или гвозди, которые проходят через барьерный слой, должны быть надлежащим образом загерметизированы. Следовательно, необходимое количество осушителя изменится следующим образом.

| n = 1/6 г × (796,95 г + 679,00 г) | |

| n = 246 влагопоглотителей |

Это количество адсорбционных модулей может быть легко помещено в рассматриваемую коробку.

При расчете необходимого количества влагопоглотителей в соответствии с DIN 55 474 необходимо учитывать, что вся вода, присутствующая в упаковке с контролируемым микроклиматом, должна поглощаться адсорбентом.Соответственно предполагается, что, как и в данном примере, квадратная древесина высохнет до содержания воды 0%. В действительности, однако, это не так, поскольку при относительной влажности 40% (согласованная допустимая конечная влажность) содержание воды в сосновом лесу все еще составляет ок. 8%, и эта вода не выделяется из пиломатериалов. Однако этот факт не принимается во внимание при расчете, а это означает, что рассчитанное количество адсорбционных модулей на самом деле слишком велико. На основе приведенного выше примера это будет иметь следующее значение:

| сушка до содержания воды 0%: 150 г / кг × 324 кг = 48600 г воды | |

| сушка до содержания воды 8%: 80 г / кг × 324 кг = 25920 г воды |

48600 г — 25920 г = 22680 г воды выделяется при сушке от 18% до 8%.

Требуемое количество адсорбционных модулей можно рассчитать следующим образом:

| n = 1/6 г × (796,95 г + 22680,00 г + 679,00 г) | |

| n = 1/6 г × 24155,95 г | |

| n = 4026 адсорбционных агрегатов |

В результате количество требуемых осушителей снизится на 4320 единиц. Тем не менее количество адсорбционных модулей все еще так велико, что их практически невозможно разместить.Факт остается фактом: гигроскопичные вспомогательные средства для упаковки остаются самым большим потенциальным риском для упаковки с контролируемым микроклиматом.

Барьерные пленки

Барьерные пленки доступны в различных формах, например, в виде полиэтиленовой пленки или в виде композитных пленок с двумя внешними полиэтиленовыми слоями и алюминиевым сердечником. Композитная пленка намного лучше показывает проницаемость для водяного пара (WVP), достигая значений WVP ниже 0,1 (г / м 2 d). В композитной пленке барьерные слои расположены так, чтобы вызвать значительное снижение проницаемости по сравнению с одиночным слоем.

В соответствии с действующими стандартами DIN, паропроницаемость всегда указывается как для 20 ° C, так и для 40 ° C. По информации производителя, можно сделать вывод, что паропроницаемость повышается с увеличением температуры и падает с увеличением толщины. Эта проблема особенно характерна для полиэтиленовых пленок, в то время как алюминиевые композитные пленки в значительной степени нечувствительны к повышению температуры.

Размещение пакетов с осушителем

Осушители следует подвешивать на веревках в верхней части упаковки с контролируемым микроклиматом, чтобы обеспечить хорошую циркуляцию воздуха вокруг них.

Важно избегать прямого контакта между пакетом с влагопоглотителем и содержимым упаковки, поскольку влажный влагопоглотитель может вызвать коррозию.

Рекомендуется использовать большое количество маленьких мешков, а не меньшее количество больших, так как это увеличивает доступную площадь поверхности осушителя и, таким образом, улучшает адсорбцию воды.

Для обеспечения максимально возможной продолжительности защиты барьерная пленка должна быть герметизирована сразу же после установки пакетов с влагопоглотителем.

Пакеты с осушителем всегда поставляются в определенных базовых размерах упаковки, которые, в зависимости от размера блока осушителя, могут содержать один пакет (80 шт.) Или до 100 пакетов (1/6 шт.). Базовую внешнюю упаковку следует открывать только непосредственно перед извлечением пакета и сразу же снова термосваривать.

Сравнение преимуществ и недостатков осушающего метода

Преимущества

| Осушители обеспечивают отличную защиту от коррозии металлических и неметаллических предметов | |

| Удаление осушителя при доставке в приемник выполняется просто, в отличие от удаления защитных пленок при использовании метода защитного покрытия.Содержимое упаковки доступно сразу же. | |

| Никаких особых требований гигиены труда не применяется, так как осушитель неопасен. |

Недостатки

| Размещение пакетов с влагопоглотителем и термосварка барьерных пленок относительно трудозатратны. | |

| Малейшее повреждение барьерного слоя может свести на нет эффективность защиты от коррозии. | |

| Расчет необходимого количества адсорбентов не совсем прост, и его легко перерасчитать. Однако лучше слишком много защиты, чем слишком мало. | |

| Индикаторы влажности внутри упаковки не очень надежны, так как они действительны только для определенных температурных диапазонов. |

Вернуться к началу

3. Метод VCI (летучий ингибитор коррозии)

Способ действия и использование

Ингибиторы — это вещества, способные ингибировать или подавлять химические реакции.Их можно рассматривать как противоположность катализаторам, которые активируют или ускоряют определенные реакции.

В отличие от метода защитного покрытия, метод VCI является активным методом защиты от коррозии, поскольку на процессы химической коррозии активно влияют ингибиторы.