Индийские автомобили защищены от ржавчины

Более 30 тысяч человек ежегодно получают травмы и становятся инвалидами на всю жизнь в результате дорожно-транспортных происшествий.

Безопасность пассажиров в автомобилях обычно измеряется наличием ремней безопасности, подушек безопасности, защитной зоны и амортизирующей способностью. Но важно отметить, что более 50% общего веса среднего транспортного средства во всем мире состоит из стали. И если эта сталь не будет оцинкована, чтобы предотвратить коррозию и ржавчину транспортных средств, это, безусловно, повлияет на безопасность транспортных средств, безопасность пассажиров, снизит стоимость транспортных средств и повысит риск для жизни. Зная это, не следует ли оцинковывать используемую сталь в обязательном порядке, возникает вопрос, а почему бы и нет.

Несмотря на то, что автомобильная промышленность является современным инженерным достижением с лучшими революциями в области мобильности, у нее есть и обратная сторона, связанная с гибелью людей в дорожно-транспортных происшествиях.

Согласно IIHS (Страховой институт дорожного движения и безопасности) — процент смертности в случае небольших и компактных автомобилей вдвое выше, чем в случае с более крупными седанами и транспортными средствами.

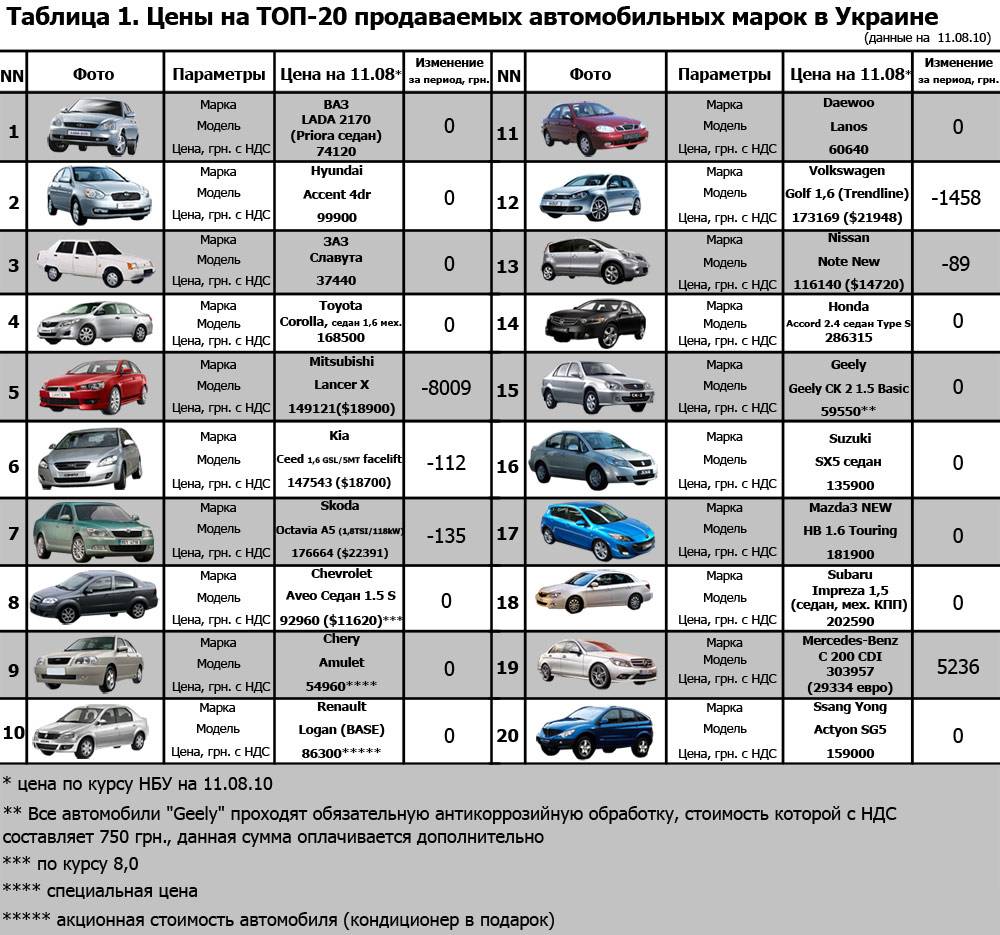

Как ни странно, представители среднего класса покупают автомобили, которые предназначены для использования не менее 7-10 лет, и сталь, используемая в большинстве этих автомобилей, не оцинкована. Скорее, элитный класс покупает автомобили всего на 2-4 года, и в этих роскошных автомобилях используется только оцинкованная сталь. Безопасность находится под угрозой в большей части общества.

Индийские производители автомобилей также несоответствие. Для индийского автомобильного рынка только 30% используемой стали оцинковано, то есть устойчиво к ржавчине или коррозии.

Сталь в автомобильной промышленности – обзор

Ожидается, что индийская автомобильная промышленность, занимающая шестое место в мире по объему и стоимости, вырастет примерно в четыре раза к 2026 финансовому году при примерно 10% CAGR объемов продаж автомобилей. Только продажи легковых автомобилей к 2020 году значительно возрастут. открывает огромные возможности для индийской сталелитейной промышленности, но также влечет за собой ответственность за поставку автомобильной промышленности только оцинкованной стали в целях безопасности людей и предотвращения ржавчины и коррозии автомобилей. Сталь используется для безопасности конструкций, и зачем игнорировать оцинковку стали, если она придает стали больше стабильности.

Плоский прокат, такой как горячекатаный, холоднокатаный стальной лист и стальной лист с покрытием, составляет около 80% стальной продукции, потребляемой автопроизводителями. Сталь используется для крыши, шасси, колес, тормозов, выхлопной системы и двигателя.

Сталь бывает различных сортов, легкость которых возрастает пропорционально стоимости изготовления материала и изготовления деталей. Производители часто используют в автомобиле более одного типа стали, отдавая предпочтение лучшей стали там, где требуется большее усиление.

Исследования по гальванизации кузовов автомобилей

Начиная с середины 1980-х годов, Американский институт чугуна и стали (AISI) и три крупнейших автопроизводителя — General Motors, Ford Motors и Chrysler Corporation — совместно участвовали в нескольких исследованиях коррозии автомобилей на стоянках в Детройте, штат Мичиган. Основываясь на результатах этого опроса, а также на давлении со стороны защитников прав потребителей, таких как Ральф Нейдер, автомобильные компании перешли с холоднокатаной стали на оцинкованную и гальванизированную сталь для деталей экстерьера, интерьера и днища.

Параллельно также вносились усовершенствования в технологии базового покрытия и бесцветного покрытия. Результаты последующих опросов, после введения оцинкованной стали, показали значительные улучшения, которые ознаменовали выдачу автомобильными компаниями более 10 лет гарантии от коррозии, начиная с середины 19 века.80-е годы. Европа, Япония и Южная Корея вскоре последовали за решением Северной Америки использовать оцинкованную листовую сталь для всего кузова автомобиля.

Параллельно также вносились усовершенствования в технологии базового покрытия и бесцветного покрытия. Результаты последующих опросов, после введения оцинкованной стали, показали значительные улучшения, которые ознаменовали выдачу автомобильными компаниями более 10 лет гарантии от коррозии, начиная с середины 19 века.80-е годы. Европа, Япония и Южная Корея вскоре последовали за решением Северной Америки использовать оцинкованную листовую сталь для всего кузова автомобиля. Летом 2015 года IIT Bombay провел обширное исследование коррозии кузова автомобиля в районе Мумбаи для отслеживания коррозионных характеристик материалов, используемых в настоящее время в автомобилях индийского производства стоимостью менее рупий. 10 лакхов. В исследовании использовалась аналогичная методология, используемая в Северной Америке для проверки видимых перфораций, пузырей краски и поверхностной красной ржавчины. Опрос проводился в нескольких прибрежных и других влажных районах Мумбаи. Результаты оказались на удивление похожими на те, что были получены в обзоре в Детройте, штат Мичиган, несмотря на тот факт, что в Мумбаи не используются противогололедные соли для дорог.

Индийские производители автомобилей используют голую холоднокатаную сталь и ее варианты, в то время как за границей автомобильные компании обязаны использовать кузова из оцинкованной стали.

Tata Steel, POSCO Maharashtra и JSW имеют оборудование для производства оцинкованного или оцинкованного листа открытого качества для поставок автомобильным компаниям в Индии. Нет никаких ограничений в удовлетворении спроса на открытую качественную сталь, необходимого для преобразования всех деталей из холоднокатаной стали в оцинкованную.

Ржавление – понимание коррозии – функция цинка

Чтобы понять, ржавление — это общий термин для обозначения коррозии железа и его сплавов. Коррозия – это реакция железа и кислорода, которые могут присутствовать в воде или влаге воздуха. Любой железный материал при воздействии кислорода и воды неизбежно ржавеет, если на него не нанесено профилактическое покрытие.

В прибрежных районах из-за повышенной влажности ржавчина является обычным явлением для изделий из железа и стали. Дополнительным фактором является близость морской воды – присутствие соли действует как катализатор, ускоряя процесс химической реакции коррозии.

Оцинкованная сталь защищена, потому что на ней есть защитное цинковое покрытие. Цинк действует двумя способами после связывания со сталью: во-первых, он защищает металл от атмосферы, а во-вторых, обеспечивает катодную защиту.

Оцинковка нержавеющей стали популярна, потому что она имеет низкую начальную стоимость и не требует особого обслуживания в течение всего срока службы. Кроме того, простота применения очень привлекательна для поставщиков стали. Это невероятная ценность, особенно если учесть, что коррозия и ржавчина ежегодно обходятся экономике США в миллиарды долларов.

Индия тоже ежегодно теряет около 4-5% ВВП из-за потерь из-за коррозии.

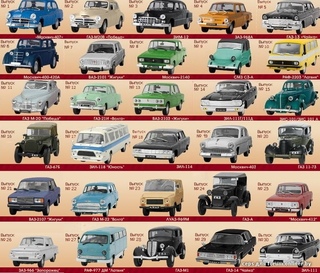

История индийских автопроизводителей

Однако, применительно к автомобилям, автопроизводители во всем мире применяют достаточно антикоррозионных покрытий во всех критических зонах, включая кузовные панели и днище автомобиля, для предотвращения ржавчины. Оцинкованный материал с устойчивыми к ржавчине сплавами и профилактическими покрытиями — это меры, используемые в автомобилях для обеспечения долговечной работы без коррозии.

Оцинкованный материал с устойчивыми к ржавчине сплавами и профилактическими покрытиями — это меры, используемые в автомобилях для обеспечения долговечной работы без коррозии.

Когда индийские автопроизводители экспортируют одну и ту же модель, она оцинкована, поскольку в ряде стран установлены нормы использования только оцинкованной стали в автомобильной промышленности. Но тот же индийский автопроизводитель продает автомобили с содержанием оцинкованной стали не более 30% индийским покупателям, потому что они не знают об этом, и в Индии не установлены какие-либо нормы.

К сожалению, пять известных моделей индийских автомобилей получили ноль звезд в краш-тестах, проведенных Глобальной программой оценки новых автомобилей (Global NCAP). Результаты, опубликованные совсем недавно в Нью-Дели, показали низкий уровень защиты взрослых пассажиров в пяти моделях. Global NCAP приняла участие в двухдневной конференции по безопасности дорожного движения, организованной Институтом дорожного образования в Фаридабаде.

Можно ли поставить под угрозу безопасность? Корродированные автомобили провоцируют аварии

Безопасность пассажиров в автомобилях обычно измеряется наличием ремней безопасности, подушек безопасности, зоны защемления и амортизирующей способностью. Зная, что более 50% общего веса среднего автомобиля состоит из стали, возникает вопрос, насколько эта сталь оцинкована, а почему бы и нет.

Опытные поставщики стали скажут вам, что гальванизация является одним из лучших способов защиты стали от коррозии, но вот еще несколько фактов, которые могут вас удивить.

Но если ваша машина покрывается ржавчиной или коррозией, это как термит, рак. Если вы обнаружите это на начальных стадиях, что-то еще можно сделать. Но если это поздно, это на самом деле превращает вашу машину в хлам. В автомобиле есть много деталей, которые недоступны для регулярных проверок, и именно здесь проблема больше.

Небольшое пятно ржавчины или коррозии, которое вы видите на своем автомобиле, не просто неприятно смотреть. Как только ржавчина попадает в микроскопические отверстия в металле вашего автомобиля, она также может разъедать и повреждать не только поверхность, но и важные детали вашего автомобиля.

Как только ржавчина попадает в микроскопические отверстия в металле вашего автомобиля, она также может разъедать и повреждать не только поверхность, но и важные детали вашего автомобиля.

Ржавчина может со временем привести к хрупкости и ослаблению металла. Это может растворить зоны деформации, предназначенные для поглощения энергии в случае столкновения. Когда это происходит, вы и ваша семья тоже подвергаетесь опасности.

Есть три места, где в автомобиле часто можно увидеть ржавчину.

Во-первых, его можно найти на поверхностях, где краска автомобиля была сколота, обнажая металл. Во-вторых, его можно найти на раме и шасси. В-третьих, ржавчину можно найти на багажнике и деталях двигателя, особенно на воздухозаборниках и разъемах.

Чтобы добавить, несмотря на то, что это современное инженерное искусство с лучшими революциями в области мобильности, автомобиль также имеет оборотную сторону из-за гибели людей в дорожно-транспортных происшествиях. Каждый год в дорожно-транспортных происшествиях по всему миру погибает около 10 тысяч человек. Ежегодно в результате дорожно-транспортных происшествий более 30 тысяч человек получают травмы или получают пожизненную инвалидность.

Ежегодно в результате дорожно-транспортных происшествий более 30 тысяч человек получают травмы или получают пожизненную инвалидность.

История гальванизации – современный контекст

Оцинкованная сталь не появилась из ниоткуда. Термин гальванизация назван в честь итальянского ученого Луиджи Гальвани. Он назван так потому, что относится к любому количеству электрохимических процессов, которые оказались специальностью Гальвани.

Гальванизация развивалась с годами. В настоящее время гальванизация является скорее термином электроосаждения, чем электрохимическим. И цинк является основным материалом, используемым в процессе. В последние годы наука сделала много новых достижений в области защиты металлов от непогоды.

Глобальные исследования ржавчины и коррозии кузовов автомобилей

По данным IIHS (Страховой институт дорожного движения и безопасности), процент смертности в случае небольших и компактных автомобилей вдвое выше, чем в случае с более крупными седанами и транспортными средствами.

В этой гонке по созданию экономичных, доступных автомобилей, чтобы иметь более высокие продажи и лучшую прибыль — некоторые производители используют материалы эконом-класса, и это всплыло, когда такие организации, как Global NCAP и Euro NCAP, опубликовали отчет о том, что некоторые автомобили продаются в Индии и другие развивающиеся страны настолько слабы в строении тела, что даже подушка безопасности будет бесполезна.

Хотя – вес тела сам по себе не говорит о том, насколько безопасен автомобиль. Но — да, это означает вероятность того, насколько силен автомобиль. Сильная структурная способность автомобиля обеспечивается сталью более высокого качества, которая используется в автомобиле.

NACE International выпустила исследование «Международные меры по предотвращению, применению и экономике технологии коррозии (IMPACT)», в котором глобальные затраты на коррозию оцениваются в 2,5 триллиона долларов США, что эквивалентно примерно 3,4 процента мирового валового внутреннего дохода. Продукт (ВВП). В двухлетнем глобальном исследовании, опубликованном на конференции CORROSION 2016 в Ванкувере, Британская Колумбия, были рассмотрены экономические аспекты коррозии и роль управления коррозией в установлении лучших отраслевых практик. Исследование показало, что внедрение передовых методов предотвращения коррозии может привести к глобальной экономии от 15 до 35 процентов стоимости ущерба, или от 375 до 875 миллиардов долларов США.

Продукт (ВВП). В двухлетнем глобальном исследовании, опубликованном на конференции CORROSION 2016 в Ванкувере, Британская Колумбия, были рассмотрены экономические аспекты коррозии и роль управления коррозией в установлении лучших отраслевых практик. Исследование показало, что внедрение передовых методов предотвращения коррозии может привести к глобальной экономии от 15 до 35 процентов стоимости ущерба, или от 375 до 875 миллиардов долларов США.

Помимо затрат на коррозию для предприятий и отраслей по всему миру, IMPACT оценил методы борьбы с коррозией в различных отраслях и регионах. В частности, в исследовании изучались нефтегазовая, трубопроводная, автомобильная промышленность, производство питьевой воды и сточных вод, а также Министерство обороны США.

Системы управления коррозией (CMS) устраняют угрозу коррозии для существующих и будущих активов на протяжении всего жизненного цикла актива, от проектирования до вывода из эксплуатации. В исследовании IMPACT отмечаются лучшие практики CMS для компаний, в том числе: системы управления коррозией, интегрированные в общую политику организации; Информация об управлении коррозией предоставляется всем в организации и связана с ее общими целями, а руководство организации активно участвует в принятии решений по управлению коррозией.

Исследование также выявило потребность в большем количестве специалистов по борьбе с коррозией. Фактически, Университет Акрона в Огайо предоставляет единственную степень бакалавра в области коррозионной инженерии, первый курс которой был выпущен в 2015 году. Международный президент NACE. «NACE обеспечила обучение и профессиональное развитие десятков тысяч инженеров и специалистов в более чем 130 странах, но отрасли необходимо больше академических программ и более универсальных средств связи на всех уровнях бизнеса».

Борьба с ржавчиной и коррозией в автомобильном секторе – что можно сделать

Ожидается новый стандарт BIS для автомобильных сталей. Предлагаемый стандарт потребует от автомобильных компаний, производящих автомобили в Индии, использовать один из нескольких вариантов стали с цинковым покрытием для автомобилей, продаваемых внутри страны. Однако до тех пор, пока этот стандарт BIS не будет выпущен, производители автомобилей не обязаны использовать оцинкованную сталь.

Точки немедленных действий:

В интересах безопасности пассажиров, а также в интересах клиентов, в автомобильной промышленности должно использоваться не менее 70 % оцинкованной стали.

Для разъяснения важности использования устойчивых к ржавчине или коррозии транспортных средств в полисе автострахования также следует учитывать стандарты устойчивых к ржавчине или коррозии транспортных средств.

Это не только уменьшит количество производимого в Индии хлама на миллиарды долларов, но и установит экологически чистые нормы для автомобилей следующего поколения.

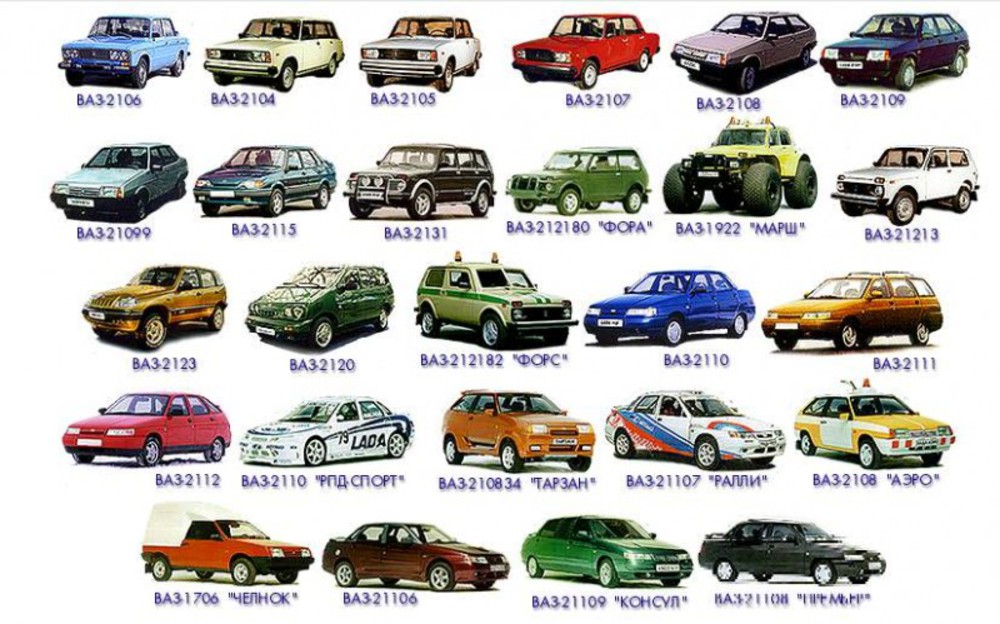

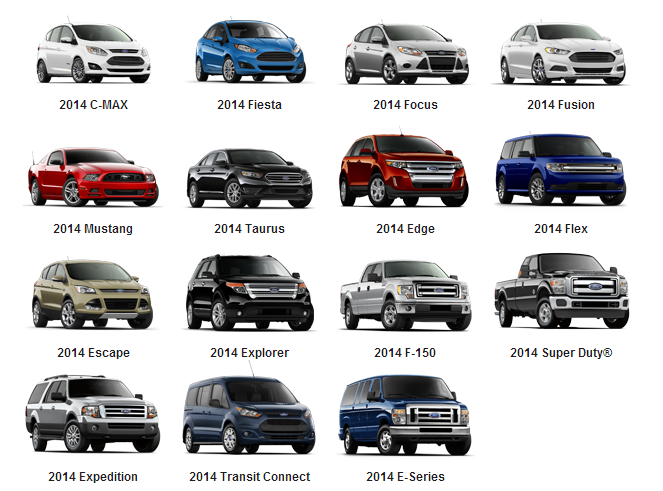

Автомобили – инженерное искусство

Автопроизводители должны учитывать ряд факторов при проектировании автомобиля, включая вес, прочность, воспринимаемое качество и простоту ремонта и сборки. Автомобиль, сделанный из самых экзотических материалов, может быть невероятно прочным и легким, но его производство будет стоить целое состояние. Производителям часто приходится использовать смесь материалов в одном автомобиле для достижения своих целей.

Автомобиль — одно из лучших произведений инженерного искусства, созданное Карлом Бенцем в конце 19 века. Лучший вариант мобильности постоянно импровизируется с современными функциями, стилем и впечатляющими характеристиками, и к настоящему времени достиг стадии, когда во всем мире продается почти 8,5 крор легковых автомобилей.

Автомобили — это хорошо продуманные технологически ориентированные машины с прочной конструкцией и дизайном. Хоть наличие боковых дверных балок и передних деформаций снижает энергетическую отдачу, но без прочной конструкции кузова – все напрасно. Автомобиль, которым вы владеете, имеет прочную амортизирующую конструкцию кузова, которая поглощает энергию, возникающую в случае аварии.

Ваш образ жизни ведет ваш автомобиль – защитите от коррозии

Ваш образ жизни является важным фактором, когда речь заходит о вашем автомобиле. Будете ли вы использовать свой автомобиль исключительно в тяжелых целях, например, для доставки товаров в провинции? Или вы будете регулярно ездить на нем для выездов на природу? Если вы это сделаете, вы рискуете подвергнуть свой автомобиль воздействию камней, воды и неровностей на дороге. И все они могут отколоть защитное покрытие вашего автомобиля.

И все они могут отколоть защитное покрытие вашего автомобиля.

Защита от ржавчины очень нужна, если вы не можете регулярно чистить свой автомобиль. Грязный автомобиль, особенно с затвердевшей грязью, древесной смолой, птичьим пометом и даже мертвыми насекомыми, может испортить краску вашего автомобиля. А когда вы оставляете их сохнуть (и подвергаете воздействию солнечного тепла), они могут разъесть металл и повредить ваш автомобиль.

Хотя защита панелей кузова и рам автомобиля от ржавчины важна, лучшие антикоррозийные продукты также защищают от влаги электрические части, такие как клеммы аккумуляторной батареи, жгуты проводов, выключатели и вилки. Обеспечение защиты этих областей

с правильным типом продукта значительно снизит затраты на ремонт и поломки транспортных средств. Смазка движущихся механических частей, таких как тормозные тросы, компоненты подвески и дверные петли, является еще одним преимуществом хорошего ингибитора ржавчины/смазки.

Так что, если ваш автомобиль еще не поддался ржавчине, есть большая вероятность, что оцинкованная сталь должна быть благодарна за ее долгую жизнь.

Безопасное вождение — будьте в безопасности для себя и своей семьи.

Ремонт или замена? – Прочность материала на растяжение – ключ к ремонтопригодности

20 лет разработки

В последние годы перед производителями автомобилей была поставлена задача снизить вес автомобиля, сделать его более безопасным (дополнительный вес) и по-прежнему предоставлять все развлекательные (дополнительный вес) и информационные системы (дополнительный вес), которые требуются сегодняшним потребителям. Эти противоборствующие силы потребовали от производителей автомобилей изменить свой подход к конструированию автомобилей. За последние два десятилетия большинство модифицированных подходов были связаны с различными типами сталей. В течение многих лет большинство транспортных средств изготавливались в основном из мягкой стали, иногда из высокопрочной стали (HSS) и сверхвысокопрочной стали (UHSS), используемой для ряда дверных балок и усилителей бамперов. Но это начало меняться 20 лет назад.

(В общих чертах, мягкие стали обычно находятся в диапазоне до 210 МПа; быстрорежущая сталь — в диапазоне от 210 до 600 МПа; и UHSS — все, что выше 600 МПа. (1 МПа равен 145 фунтам на кв. 87 020 фунтов на квадратный дюйм. Эти цифры варьируются от OEM к OEM, но, вообще говоря, это общие диапазоны.)

стальная конструкция кузова автомобиля, отвечающая широкому кругу требований безопасности и производительности». Результатом этих совместных усилий стал автомобиль UltraLight Steel Auto Body (ULSAB) — конструкция автомобиля, которая весила на 36 % меньше, чем автомобиль аналогичного размера, но изготовлена из обычных (в то время) типов стали. Эта работа привела к созданию многих усовершенствованных высокопрочных сталей (AHSS), используемых в современных автомобилях.

ULSAB был построен с использованием более чем 90% HSS и UHSS, и это был рассвет автомобильной промышленности, где слышались такие термины, как:

- Двухфазный (DP)

- Индуцированная трансформацией пластичность (TRIP)

- Сложная фаза (CP)

- Бор

- Горячештампованные и горячеформованные

- Мартенситный

- Гидроформинг

- Заготовки на заказ

- Лазерная сварка

Хотя эти термины сегодня более широко известны, их значения не всегда ясны и часто добавляют дополнительный уровень сложности к решениям «ремонт или замена», которые ежедневно принимаются на предприятиях по ремонту после столкновений по всей стране.

Что важно знать с точки зрения ремонтопригодности, так это не обязательно тип стали (DP, TRIP, CP и т. д.) или производственный процесс (индивидуальные заготовки, гидроформовка и горячая штамповка), а прочность на растяжение. прочность материала (DP600, DP800, DP1000 и др.). Прочность материалов на растяжение — это то, что позволяет специалистам по ремонту после столкновений определять, можно ли выпрямить деталь или она требует замены; и если он требует замены, он часто диктует методы крепления, допустимые (иногда требуемые) для ремонта современных автомобилей последних моделей.

Ремонтопригодность AHSS

Тот факт, что деталь изготовлена из AHSS, не обязательно означает, что ее нельзя выпрямить. Некоторые производители транспортных средств предлагают рекомендации по ремонтопригодности, основанные на типе и пределе прочности стали. В то время как стали с более низкой прочностью на растяжение, как правило, предлагают больше возможностей для правки, некоторые автопроизводители разрешают холодную правку до 700 мегапаскалей (МПа). OEM-производители, включая GM, Ford, Chrysler, Toyota и Honda, предоставляют рекомендации по типам материалов, которые можно выпрямлять, а также о том, можно ли использовать тепло для выпрямления. Высокопрочные стали более склонны к потере прочности, чем низкоуглеродистые стали, когда для правки используется тепло. Сверхвысокопрочные стали чрезвычайно чувствительны к нагреву и теряют свою прочность при применении тепла для правки. Всегда следуйте рекомендациям производителя транспортного средства по использованию тепла.

OEM-производители, включая GM, Ford, Chrysler, Toyota и Honda, предоставляют рекомендации по типам материалов, которые можно выпрямлять, а также о том, можно ли использовать тепло для выпрямления. Высокопрочные стали более склонны к потере прочности, чем низкоуглеродистые стали, когда для правки используется тепло. Сверхвысокопрочные стали чрезвычайно чувствительны к нагреву и теряют свою прочность при применении тепла для правки. Всегда следуйте рекомендациям производителя транспортного средства по использованию тепла.

Руководящим принципом, который исторически использовался для принятия решения о ремонте или замене, является правило I-CAR ® Излом или изгиб. Проще говоря, погнутые детали часто можно было отремонтировать, а согнутые части требовали замены. Прежнее определение излома было «резким изгибом с малым радиусом на небольшом расстоянии. Деталь считается перекрученной, если после выпрямления остается участок постоянной деформации, который не вернется в исходное состояние и форму без применения избыточного тепла. Согнутые детали также могут иметь видимые трещины или разрывы в металле». Важно восстановить как форму, так и состояние детали. Если какой-либо из них неполный, после выпрямления деталь следует считать перегнутой и ее следует заменить.

Согнутые детали также могут иметь видимые трещины или разрывы в металле». Важно восстановить как форму, так и состояние детали. Если какой-либо из них неполный, после выпрямления деталь следует считать перегнутой и ее следует заменить.

Правило излома и изгиба больше не так просто, как кажется. Деталь может не выглядеть перегнутой, но ее невозможно выпрямить без повреждения структуры волокон, если она уже не повреждена в результате столкновения. Повреждение может быть в виде микротрещин, которые нелегко увидеть. В более экстремальных случаях во время выпрямления может возникнуть трещина, которую легче увидеть, и потребуется замена детали.

Чем прочнее сталь, тем труднее ее ремонтировать. Например, попытка выпрямить небольшой изгиб детали UHSS может привести к ее растрескиванию, если ее вообще можно выпрямить. Когда сталь в диапазоне 600–800 МПа должна быть выпрямлена, рекомендуется использовать проникающий краситель, чтобы гарантировать отсутствие микротрещин в стали. Некоторые производители транспортных средств не рекомендуют выпрямлять детали UHSS, выдерживающие нагрузку выше 600 МПа, из-за возможности растрескивания и разрыва детали, а также из-за возможного повреждения соседних панелей и других частей конструкции автомобиля.

Если деталь погнута, но толщина или прочность металла не позволяют выпрямить ее без остаточной деформации, то целесообразна замена частичная или полная.

Идентификация

Поскольку ремонтопригодность часто зависит от типа используемой стали, очень важно знать прочность детали при принятии решения о ремонте. Существует ряд параметров, которые можно использовать для определения прочности стали, используемой в современных автомобилях.

Первый и самый надежный способ — обратиться к руководству по кузовному ремонту производителя автомобиля. Многие OEM-производители проделывают большую работу по четкой идентификации конструкционных материалов, используемых в их автомобилях. Эта информация в сочетании с рекомендациями OEM по ремонтопригодности является наиболее эффективным способом определить, что можно отремонтировать, а что требует замены.

Другим надежным способом определения прочности детали является использование оборудования для определения прочности. GYSTEEL VISION — это инструмент, который можно использовать для определения прочности стали. После очистки стали (требуется двусторонний доступ) VISION крепится к стальной детали и затягивается на месте. Затем измерительная ручка используется для измерения стали. Число на ручке сравнивается с таблицей, предоставленной производителем инструмента, для определения прочности стали.

GYSTEEL VISION — это инструмент, который можно использовать для определения прочности стали. После очистки стали (требуется двусторонний доступ) VISION крепится к стальной детали и затягивается на месте. Затем измерительная ручка используется для измерения стали. Число на ручке сравнивается с таблицей, предоставленной производителем инструмента, для определения прочности стали.

Другим вариантом, хотя и значительно менее надежным, чем вышеупомянутые варианты, является попытка идентифицировать сталь по ее расположению на транспортном средстве. Все автомобили построены с учетом управления энергией столкновения. Передняя и задняя части автомобиля спроектированы таким образом, чтобы разрушаться при столкновении, а центральная часть вокруг пассажирского салона спроектирована так, чтобы оставаться неповрежденной, защищая пассажиров, поэтому она передает энергию столкновения, а не поглощает ее, как зоны разрушения. машина делаю. Используя эту «логику», разумно полагать, что те стали, которые находятся в передней и задней части, могут иметь меньшую прочность, чем те, что на боках автомобиля; особенно усиления в передних и средних стойках, порогах и рейлингах на крыше.

Однако эта логика не всегда точна, так как General Motors теперь использует материал с пределом прочности 700 МПа в передних и нижних направляющих некоторых своих автомобилей, например, Cadillac ATS. Учитывая, что тенденция проектирования состоит в том, чтобы стали становиться все тоньше для снижения веса, они также должны стать прочнее. В связи с этим, если сделать какое-либо предположение о том, что в боковой конструкции ремонтируемого автомобиля используется неизвестный тип стали, то следует предположить, что детали изготовлены из сверхпрочной стали. Внешние панели могут быть изготовлены из относительно более мягкой стали для облегчения формовки, но даже прочность наружных панелей увеличивается по мере уменьшения толщины панелей для снижения веса.

Частичная замена деталей

Если деталь требует замены, то не всегда требуется полная замена. Ряд производителей транспортных средств допускают частичную замену по заводским швам или разделение этих деталей на части.

Частичная замена сборки на заводе, по-видимому, является подходом, принятым производителями автомобилей, такими как Honda. Например, нижняя рейка Accord последней модели обслуживается как единый узел, включая часть рейки, которая крепится под пассажирским салоном. Если повреждение ограничено областью перед капотом, Honda разрешает демонтировать этот узел прямо перед капотом и установить его. Это делает ремонт менее инвазивным, поскольку точечные сварные швы OEM под салоном остаются нетронутыми, а защита от коррозии OEM остается нетронутой. Не все производители транспортных средств разрешают этот тип процедуры, поэтому важно, как всегда, ссылаться на процедуры производителя транспортного средства. Если производитель транспортного средства не дает рекомендаций за или против этого типа процедуры, специалисты по ДТП должны тщательно взвесить все преимущества, прежде чем принимать решение о проведении такого вида ремонта.

Другие производители транспортных средств предлагают различные процедуры разрезания многих своих конструктивных элементов. В отличие от частичной замены узла на заводском шве, разрезание позволяет техническому специалисту заменить часть детали путем маркировки и вырезания детали в месте, указанном производителем транспортного средства. Некоторые производители транспортных средств предлагают несколько мест в одной детали для разделения на секции; другие предлагают только одно местоположение. Разделение должно выполняться только в местах, указанных производителем транспортного средства. Совместная конфигурация места секционирования также должна быть определена на основе процедур производителя транспортного средства.

В отличие от частичной замены узла на заводском шве, разрезание позволяет техническому специалисту заменить часть детали путем маркировки и вырезания детали в месте, указанном производителем транспортного средства. Некоторые производители транспортных средств предлагают несколько мест в одной детали для разделения на секции; другие предлагают только одно местоположение. Разделение должно выполняться только в местах, указанных производителем транспортного средства. Совместная конфигурация места секционирования также должна быть определена на основе процедур производителя транспортного средства.

В конце 1980-х I-CAR разработала общие рекомендации по разделке, которые использовались профессионалами отрасли в течение многих лет. Эти общие рекомендации по разделению больше не применимы к автомобилям последних моделей. Полный обзор этих общих рекомендаций по разделению см. на портале технической поддержки по ремонтопригодности I-CAR (RTS). Статью можно найти по адресу: Обновление: применимы ли общие рекомендации по разделам?

В следующей статье I‑CAR мы подробно рассмотрим способы крепления для установки деталей

Быстрые изменения требуют переосмысления

Мы находимся в эпицентре «технического цунами» с быстрым развитием транспортных средств, в том числе в мире стали. Специалисты по ремонту должны быть в курсе последних изменений в технологиях, материалах, процессах и обучении. Старый способ ремонта или замены не обязательно является правильным способом выполнения полного, безопасного и качественного ремонта современных сложных транспортных средств. Крайне важно точно определить материал автомобиля и определить, что подлежит ремонту, а что подлежит замене, а также знать возможные варианты.

Специалисты по ремонту должны быть в курсе последних изменений в технологиях, материалах, процессах и обучении. Старый способ ремонта или замены не обязательно является правильным способом выполнения полного, безопасного и качественного ремонта современных сложных транспортных средств. Крайне важно точно определить материал автомобиля и определить, что подлежит ремонту, а что подлежит замене, а также знать возможные варианты.

Программа I-CAR Welding Training & Certification включает в себя обучение теории сварки, практическую оценку инструктором оборудования, оборудования и инфраструктуры объекта перед обучением в цеху, практикой и признанной в отрасли сертификацией. тест. Дополнительную информацию обо всех курсах I-CAR по сварке (сварка GMA для стали, сварка GMA для алюминия (MIG) и резка стали) можно найти на сайте www.i-car.com. В рамках обязательств I-CAR перед отраслью цены на обучение сварке были снижены, чтобы каждый технический специалист мог пройти практическое обучение, необходимое для выполнения надлежащей сварки, более доступным.

Все большее число OEM-производителей используют обучение и сертификацию сварщиков I-CAR в своих сетевых программах, включая Acura, Audi, Chrysler, Ford, GM, Honda, Infiniti, Jaguar, Land Rover, Lexus, Nissan, Porsche, Scion, Toyota, Вольво и Фольксваген. Кроме того, предприятия, достигшие Золотого класса, отраслевого стандарта обучения ремонту после аварии, также включают обучение сварке в качестве требования программы.

Будь то сталь, алюминий, другие конструкционные материалы для транспортных средств или комбинация материалов, важно, чтобы вы оснастили свое предприятие соответствующими инструментами, оборудованием и прошли обучение, чтобы обеспечить полный, безопасный и качественный ремонт. Эти инвестиции могут привести к увеличению прибыльности, повышению операционной эффективности и производительности, а также к более высокому уровню удовлетворенности и удержания клиентов.

Джейсон Бартанен (Jason Bartanen) — директор I-CAR по техническим связям с промышленностью и отвечает за инициативу технической поддержки I-CAR по ремонтопригодности в Техническом центре I-CAR в Эпплтоне, штат Висконсин.