Изготовление стапеля своими руками, самодельный стапель, как сделать стаппель

Есть, конечно, замечательный стапель для восстановления геометрии кузова. Выглядит как некий каркас, внутрь которого заезжает, или затаскивается лебедкой, автомобиль — крепится, и тянется во все стороны. Это не интересно, по крайней мере, мне. Появилась мысль — а не продолжить ли модифицировать обычный гараж, уже вполне имеющий полное право называться МАСТЕРСКОЙ!? Сказано — сделано! Исходные гаража вам уже известны, размеры автомобилей, в среднем, тоже! Плюс перелопачена некоторая инфа из интернета про самодельные стапеля — и вот началось изготовление самодельного стапеля.

Привезли швеллер, толщиной металла около 4х мм, шириной 80 мм и высотой крыла — чуть больше 45мм. Режем его, и варим из него каркас, чтоб его конечные размеры были 180 х 80. Вот начало сварки:

Торцы сваренного каркаса усиляем 75 уголком, ибо в него будет упираться сама «нога» с гидравликой, сваривая его по всей ширине стапеля, ка бы тем самым еще и усиляя углы соединения рамки (швеллера). Думаю, что на фото будет понятно.

Думаю, что на фото будет понятно.

Ввариваем кусок швеллера в середину, в него будет опираться «пятка» «ноги». Сама «нога» к платформе будет крепиться в позже проделанные отверстия на торцах, середине, или боковинах (отверстия будут проделываться по мере необходимости под нужный угол) и крепиться суровыми антигламурными болтами с шайбами и гайкой.

Прикручиваем к готовой платформе колесики от супермаркетной тележки (до чего же многофункциональная штуковина, эта тележка!) Вот теперь платформа совершенно готова! лаги под зажимные тиски тоже уже отрезаны (2 штуки по 170мм длиной из того же швеллера), Крепиться к платформе они будут теми же суровыми болтами, но их монтаж будет тогда, когда купятся зажимы (те, которыми крепить платформу к кузову). Предполагаю для этой цели использовать обычные, средние слесарные тиски в колве 4х штук. Думаю, усилия должно хватить.

Понятно, что «пропеллер» таким стапелем не вытянешь, но поправить стойку, угол, порог и проч — легко! Помните про размер платформы в 180мм? Это аккурат расстояние между колесами по длине автомобиля. Т.е. авто помещается в гараж, и в середину (под днище между мостами) закатывается площадка, благо она на колесиках. Ну а дальше — все как обычно: ставятся лаги с тисками, крепятся, ставится нога с гидравликой — и вперед! Необходимо отметить, что в рабочем положении колесики площадки пола касаться не будут (по крайней мере так предполагается). Рама стапеля будет фиксировать кузов вышеупомянутыми тисками.

Т.е. авто помещается в гараж, и в середину (под днище между мостами) закатывается площадка, благо она на колесиках. Ну а дальше — все как обычно: ставятся лаги с тисками, крепятся, ставится нога с гидравликой — и вперед! Необходимо отметить, что в рабочем положении колесики площадки пола касаться не будут (по крайней мере так предполагается). Рама стапеля будет фиксировать кузов вышеупомянутыми тисками.

Колесики нам пригодятся в другом случае — когда тянуть машину ненадо, а просто на эту раму кладутся (и крепятся) 2 доски, на них заезжает автомобиль (естетсвенно, что при заезде авто платформа стопорится, чтоб не уехать) как на постамент. Плюс в том, что пока авто ремонтируется (помните про тесноту в гараже?) его можно будет перекатывать на постаменте от одной стены к другой по мере надобности. Удобство!? — еще какое!!!

Вот, собственно, на этом фото платформа для катания авто готова — осталось смонтировать поперечные лаги, прикрутить к ним еще 4 колесика, положить 2 доски для заезда. Думается, что восьми колесиков для веса автомобиля будет достаточно, и с лагами ширина площадки достигнет необходимой, чтоб авто не кувыркнулось.

Думается, что восьми колесиков для веса автомобиля будет достаточно, и с лагами ширина площадки достигнет необходимой, чтоб авто не кувыркнулось.

Вот подумалось — а что если приварить под эти самые колесики еще 4 лапы? По углам они мешать не должны, и на них как раз лягут двухсполовинойметровые доски для заезда автомобиля (если стапель будет в роли постамента). Как найду доску — попробую закатить свой Ёжик, если сильно провиснут — в середину приварю еще по лапе с колесиком на каждую сторону. Правда, с этими лапами платформу уже так просто под автомобиль не подкатишь, но я думаю, что практика покажет как и что — запросто можно будет попробовать затаскивать автомобиль сверху. К стати, и лебедочка тросовая маленькая у меня для этого припасена! Все зависит от высоты тисков/зажимов, которых тоже, к сожалению, пока нету. Если уж совсем будут мешать — то болгарку и сварку никто не отменял — и делать уже на болтах съемные лапы.

Испытания назначены на эти выходные — так что, как говорится, продолжение следует!

Ну, вот и свершилось! Куплены 2 доски «пятидесятки», только разной ширины, но в принципе, это пофигу. Длина каждой — почти 3 метра. К торцу из металла приделаны упоры, чтоб машина не соскочила. Сходни для заезда/съезда автомобиля — съемные. Тоже из пятидесятки. Сами доски прикручиваются на болты к лапам. (Лапы, к стати, тоже пришлось усилить еще одним уголком). Это для удобства при съеме Ибо когда машина заедет на них, и при постановке лапы с гидравликой, машина приподнимается домкратом, и доска выдергивается из-под колес.

Длина каждой — почти 3 метра. К торцу из металла приделаны упоры, чтоб машина не соскочила. Сходни для заезда/съезда автомобиля — съемные. Тоже из пятидесятки. Сами доски прикручиваются на болты к лапам. (Лапы, к стати, тоже пришлось усилить еще одним уголком). Это для удобства при съеме Ибо когда машина заедет на них, и при постановке лапы с гидравликой, машина приподнимается домкратом, и доска выдергивается из-под колес.

В общем, на данном этапе, почти все. Как только полы в гараже станут ровными и крепкими — платформа будет кататься замечательно. А пока — просто зафиксирована над смотровой ямой как постамент. На очереди — покупка тисков для зажима и гидравлики.

Ну, как то так выглядит платформа в гараже. Продолжение уже будет когда начну править геометрию, ибо кривая машинка для пробы уже есть.

ПС: простите за качество фото, и бардак в гараже на фотографиях. Сейчас там уже чистенько и цивильно. Печки сняты, и вывезены. Полки перетряхнуты от старого хлама, и выкинуто все лишнее из ямы — теперь там чистота и порядок!

Стапель для авто своими руками

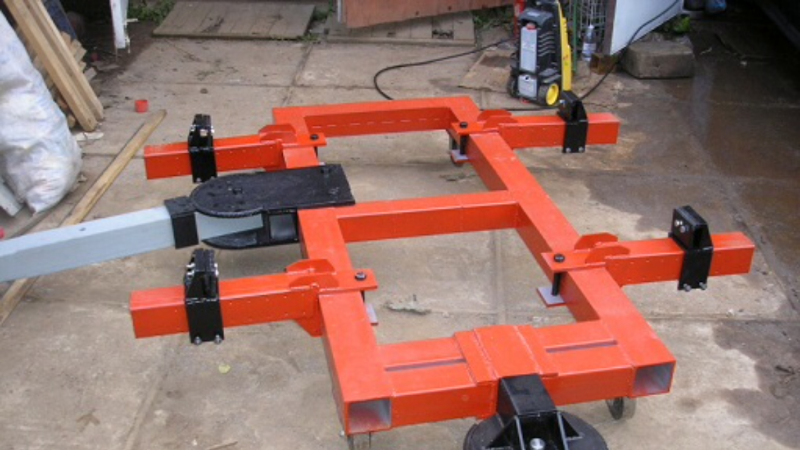

Будем собирать рихтовочную рамку которые по принципу авто роботы. Каркасные прямоугольной формы под автомобилем со специальными четырьмя креплениями которые будут фиксироваться за короба и будет выходить на задней части подъемной платформы, которую будет можно переставлять в любое место. Делать будем универсальный вариант. Чтоб была не маленькая и небольшая.

Каркасные прямоугольной формы под автомобилем со специальными четырьмя креплениями которые будут фиксироваться за короба и будет выходить на задней части подъемной платформы, которую будет можно переставлять в любое место. Делать будем универсальный вариант. Чтоб была не маленькая и небольшая.

Для начала стоит заметить расстояние от переднего колеса до задней части автомобиля. Так же меряем и ширину чтобы рамка проходила между колес. Свариваем две палки по 3 метра и две палки по 80 сантиметров. Раскладываем все на ровной плоскости чтобы не было перекосов.

Чтобы сделать ровную, горизонтальную без перекосов рамку используем уровень. Проверять нужно все стороны.

Так же чтобы каркас был ровным и без перекосов, нужно замерить рулеткой диагональ от угла до угла крест-накрест.

Свариваем каркас прямоугольной формы. Сваривать нужно аккуратно чтобы не было бугров так как понадобится переваривать косынки. Провариваем со всех сторон.

Косынки буду делать из листа железа 7 миллиметров.

Начинаем сваривать лапы. Делаем заготовки 4 трубы под 55 сантиметров и 4 полоски из металла 10 миллиметров.

После того как сделали заготовки, привариваем лапы и полоски.

Лапы варим с двумя полосками, чтоб лапа была вставная. Лапу к конструкции не привариваем, к лапе привариваем уголки из толстого металла вплотную к конструкции. Для того чтобы лапа не ходила влево, вправо. Затем привариваем оставшейся 3 лапы и переходим к сверлильному станку.

Для того чтобы сделать отверстие. Отверстия нужны будут для стяжного механизма. Далее делаем колонки, зажимные под короб. Толщиной 3 см, ширина 15 см. По чертежам.

Болты для данной конструкции будем использовать с выдержкой 10 тонн.

Так же собираем основную плату по схеме.

После того как сделали заготовки плит, основные плиты и средней, приступаем к сверлению по схемам. Когда будете сверлить используйте воду для полива на сверло для того чтобы сверло не перегрелась и затупилась.

После того как просверлили все заготовки, приступаем к нанесению рубцов и вырезу канавок, по схеме.

После сделанных всех заготовок собираем конструкцию лап по очередности. Приварив между собой, и получается вот такая вот конструкция.

И так все 4 стороны. Затем устанавливаем лапы на прямоугольную конструкцию. После ставим конструкцию под машину устанавливаем лапы поднимаем машину на домкратах и подгоняем лапы под пороги автомобиля, подогнав лапы потихоньку спускаем автомобиль на зажимы порогами, затягиваем и так все четыре стороны. После снимаем домкраты и наша машина стоит на конструкцию которую вы сделали своими руками.

С задней стороны конструкции доделываем тянущий элемент, то есть рычаг.

Он может устраиваться под разным углом. Для этого мы в сверлим отверстия что бы крепился крепежа рычага.

Зажим для натяжителя сделали со швеллера.

Для того чтобы тянущий элемент располагался у нас в разных углах мы проверим в трубе и на плитах отверстие для того чтобы прикрутить на один болт.

Это делаю длиной 64 сантиметров на ширину 51 сантиметр. Длина тянущего элемента 90 сантиметров высотой 2 метра.

Стапель своими руками — фото, материалы и изготовление | Своими руками

Тем, кто выбирает дачу для того, чтобы не только отдыхать, но и работать на свежем воздухе (в таких условиях после городской суеты и детей и работы отдыхать) часто приходится ремонтировать различные механизмы своими руками пилы, газонокосилки, скважинные насосы — до города далеко, а мастерской с любимым верстаком на даче быть не может. В таких случаях максимум, что можно сделать, это постелить на газон газету или старые тряпки и ремонтировать его в таком состоянии, что очень неудобно, ведь предупреждение о том, что ремонт может длиться не один час, а это время будет должны быть проведены в таком искривленном положении.

В этом случае проще сразу сделать такой ремонт самодельный слип и при необходимости прибегнуть к нему.

Первое, что приходит в голову в этой ситуации, это построить эстакаду, как это делается для автомобилей. Однако, хотя его размеры не будут слишком большими, это все же стационарная конструкция, занимающая определенное место. Строить его нерационально, тем более, что он редко используется.

Однако, хотя его размеры не будут слишком большими, это все же стационарная конструкция, занимающая определенное место. Строить его нерационально, тем более, что он редко используется.

А вот эстакаду можно сделать складной, причем — снабженной подъемным механизмом, облегчающим использование устройства. В результате у вас получится не эстакада, а удобная ремонтная скоба, которая при хранении в сложенном состоянии будет занимать совсем немного места, а при необходимости может перемещаться.

ВСЕ НЕОБХОДИМОЕ ДЛЯ ЭТОЙ СТАТЬИ ЗДЕСЬ >>>

Стапель (см. чертеж 1 стапеля) состоит из колесной базы шасси, пантографического подъемного механизма и верхней рамы, несущей обслуживаемый объект. Для его изготовления потребуются стальные трубы квадратного сечения, несколько стальных полос, уголки и швеллер с параллельными гранями полок. Перечень основных деталей, размеры и материал, а также другие мелкие детали и крепежные детали приведены в таблице.

Размеры отдельных частей конструкции, указанные на монтажной схеме, выбирают исходя из максимально удобного положения обслуживаемого агрегата — как по высоте, так и возможности доступа к его узлам с любой стороны.

Все неразъемные соединения металлических заготовок выполняются сварочным оборудованием (электродуговой или газовой). Подвижные соединения подъемного механизма шарнирные. Представляют собой сваренные в нужных местах петли из уголков 30×30 мм, в отверстия которых входят болты, служащие осями шарнирных соединений. Операция разметки положения уголков и закрепления их сваркой требует аккуратности и аккуратности.

Рисунок 1. Чертеж-схема самодельной сваи

Основание стапеля состоит из двух поперечных траверс, соединенных между собой продольным лонжероном. Одна из траверс используется как шасси, т. к. к ней стальными полосами крепится колесная пара (фото 1).

См. также: Как сделать циркулярку своими руками

Верхняя прямоугольная рама, несущая обслуживаемый узел, имеет открытые концы передней и задней траверсы. Они могут свободно входить и перемещать консольные трубы с площадками, на которые опираются колеса агрегата, установленного на свае.

Положение опорных подушек должно быть установлено в соответствии с колеей колес газонокосилки или любого другого устройства, размещенного на верхней раме, а затем закреплено в этом положении барашковыми винтами. Учитывая небольшую толщину стенки трубы рамы, для большей надежности фиксации опор на траверсы вварены втулки с резьбой. В качестве втулок можно использовать обычные гайки с шагом резьбы, соответствующим барашковым винтам. Две из четырех ножек имеют форму вилок, что обеспечивает надежную фиксацию размещенных на них колес, а следовательно, и всего агрегата на раме.

Снизу рамы приварены уголки шарниров шарниров подъемного механизма. Их положение должно строго соответствовать положению таких же петель на основе.

Высота подъемной рамы с размещенным на ней агрегатом определяется длиной стоек. Стойки, установленные на базовом лонжероне с колесами, соединены между собой горизонтальной перемычкой, что придает конструкции необходимую жесткость.

На противоположной стороне двойной стойки рама опирается на одинарную стойку. Его конструкция несколько сложнее. Помимо отверстий для шарнирного крепления рамки к основанию, в ней выполнены еще два: одно для оси ползуна фиксации защелки в рабочем положении, другое для шарнирного соединения со стойкой газовой лифты. Цилиндрическая втулка крепится к этой же стойке приваркой, когда рычаг вводится в рабочее положение при пуске рамы. Рычаг во втулке фиксируется штифтом с ключом.

Его конструкция несколько сложнее. Помимо отверстий для шарнирного крепления рамки к основанию, в ней выполнены еще два: одно для оси ползуна фиксации защелки в рабочем положении, другое для шарнирного соединения со стойкой газовой лифты. Цилиндрическая втулка крепится к этой же стойке приваркой, когда рычаг вводится в рабочее положение при пуске рамы. Рычаг во втулке фиксируется штифтом с ключом.

Ссылка по теме: Как сделать самодельный ленточно-шлифовальный станок

Газлифты используются от старого автомобиля Volkswagen Golf. Они значительно облегчают процесс подъема и опускания нагруженной верхней рамы (фото 2). Если верхние петли соединены со стойкой, нижние — с лонжероном основания:

В поднятом положении (фото 3) верхняя рама надежно удерживается защелкой, ползунок которой заходит под крюк педаль (фото 4). Разблокировать защелку можно только прикладывая усилие к рычагу подъема при одновременном нажатии на педаль. Педаль вместе с опорой шарнирно закреплена на лонжероне. Под ним установлен ползунковый упор, который не позволяет газлифтам заполнять раму, минуя верхнюю точку подъема.

Под ним установлен ползунковый упор, который не позволяет газлифтам заполнять раму, минуя верхнюю точку подъема.

Учитывая тот факт, что стапель должен служить долго, который исчисляется не одним годом, необходимо тщательно очистить все его детали, удалив окалину и неровности со сварочных швов, следы ржавчины и заусенцы.

Перед покраской все поверхности необходимо загрунтовать, затем покрасить и промазать стыки.

Может кому-то покажется, что только ради того, чтобы несколько раз в сезон использовать стапель, нет смысла тратить силы на его изготовление. Но конструкция в сложенном виде (фото 5) занимает очень мало места и настолько удобна, что без стапеля и при ремонте всякой другой мелкой техники трудно обойтись. Кроме того, обшив доской верхнюю раму, мы получаем удобный самодельный верстак.

Фото 2: Делатли и узлы стека

Таблица 1: Список деталей для изготовления самодельного скоба

ОСНОВНЫЕ ДЕТАЛИ СТАПЕЛЯ | |||

Имя | Кол-во | Линейные размеры (длина), мм | Ассортимент, сечение, мм |

Базовая траверса | 2 | 700 | Труба 30 × 30 |

Конусы заземления | 1 | 790 | — «- |

Стойки | 3 | 810 | — «- |

Рамные траверсы | 2 | 350 | — »- |

Спойлер рамы | 2 | 450 | — «- |

Траверса передних стоек | 1 | 205 | — »- |

Рукав | 1 | 100 | Труба 027/33 |

Рычаг | 1 | 1000 | Труба 021/27 |

Прочие мелкие детали и фурнитура: полоса стальная 30х5х180 мм — 2 шт. ; полоса стальная 40х5х200 мм – 2 шт.; газлифты — 2 шт.; уголки стальные 30×30 мм – 10 шт. и 35×35 мм – 2 шт.; уголок 50х50х200 мм – 4 шт.; швеллер № 5П длиной 150 мм, барашковые винты М10 —4 шт.; болты с гайками М10 — 8 шт.

; полоса стальная 40х5х200 мм – 2 шт.; газлифты — 2 шт.; уголки стальные 30×30 мм – 10 шт. и 35×35 мм – 2 шт.; уголок 50х50х200 мм – 4 шт.; швеллер № 5П длиной 150 мм, барашковые винты М10 —4 шт.; болты с гайками М10 — 8 шт.

- Колесное шасси является основой ремонтной сваи.

- Процесс подъема газонокосилки для обслуживания и ремонта.

- Степлер в развернутом положении.

- Педальный узел для фиксации сваи в рабочем положении.

- Если при сложенной свае наклонить опорную стойку и отсоединить трубу стрелы, то стапель при вертикальном хранении у стены не займет много места.

Автор фото и идеи: Ф.Мартин.

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Подписывайтесь на обновления в наших группах и делитесь.

Давайте дружить!

От дивана до стапеля — Самодельная постройка лодки на Тайне

Долгосрочный, безработный, отслуживший на время кровельщик из Северного Тайнсайда заменил свой диван на стапель и вручную построил 50-футовую лодку. стальной канал узкая лодка.

стальной канал узкая лодка.

После многих лет поисков судостроительных работ по всей стране Питер Уайли из компании Howdon, Wallsend и его друзья в прошлом году остались без работы из-за упадка судостроения в Великобритании и последствий кризиса нефти и газа в промышленность на местном уровне.

Вместе они накопили более чем 130-летний опыт судостроения и после некоторого обсуждения; они решили вернуть строительство лодок в Тайнсайд. Питер решил создать компанию, и компания NE Narrowboats была спущена на воду.

Всего за четыре коротких месяца, благодаря финансовой помощи друзей и его друзей-профессионалов, бесплатно пожертвовавших свое время, первая узкая лодка была построена и теперь готова к продаже.

Питер Уайли поменял свой диван на стапель и вручную построил 50-футовую узкую лодку из стального канала местные. Его среднесрочная цель — иметь возможность построить парк лодок для сдачи в аренду на время отпуска, а также дополнительный флот для предоставления бесплатного отдыха неизлечимо больным детям и взрослым.

«В нашей семье много людей потеряли из-за рака, и мы видим боль и страдания, которые он приносит семьям. Мы хотели бы поддержать наше сообщество, предоставив рабочие места в этом районе, в то же время помогая тем, кому повезло меньше, чем нам, которые страдают от неизлечимых болезней». незнакомцы приходят, чтобы предложить помощь в процессе строительства.

Местные компании и друзья пожертвовали тележки, специальные инструменты и строительные леса, но, в отличие от высоких титанов Swan Hunter, при строительстве не использовались подъемные краны. Все поднималось вручную.

Питер надеется вскоре продать 50-футовую узкую лодку. Он нуждается в внутренней отделке, но это позволяет новому покупателю настроить лодку по своему собственному дизайну.

«Мы ищем инвестиции в бизнес, а также в сообщество на северо-востоке», — сказал Питер. «У нас есть многовековой опыт в строительстве качественных лодок, и мы знаем, как снова применить наши навыки на Тайне».

. Он был построен компанией Swan Hunter в Уоллсенде и спущен на ходовые испытания в ноябре 2006 г.

В настоящее время он переименован и используется Королевским флотом Австралии.

Чтобы связаться с Питером, посетите сайт www.northeastnarrowboats.co.uk

Есть отличный способ приобрести новую лодку с ограниченным бюджетом — построить ее самостоятельно. Мы последовали за пятью строителями…

Мы приступаем к строительству, так как продолжается восстановление лодки проекта PBO – восстановление соединения корпуса и палубы и выполнение…

Любите работать с деревом и всегда мечтали построить традиционную лодку?

Новый катер проекта PBO направляется в Англию из Австралии — из кусков фанеры, дерева и эпоксидной смолы.

Даже обломки корабля можно спасти! Поврежденные лодки часто можно купить за бесценок и потом успешно отремонтировать – но…

Вчера швед, завоевавший медали, покинул порт Кинсейл

Эд Дюбуа был хорошим другом участника PBO Питера К.