Сварка полуавтоматом в среде углекислого газа для начинающих

Екатерина

Чтобы процесс соединения деталей в единое целое не составлял труда и все получалось с первого раза, перед практическими работами нужно разобраться в теории, как производится сварка полуавтоматом в среде углекислого газа для начинающих. Рассмотрим основные аспекты и сущность данного метода.

Содержание статьи

- Понятие сварки полуавтоматом в среде СО2

- Особенности и режимы данного вида соединений

- Характеристика углекислотной сварки

- Технология сварки СО2

- Преимущества и недостатки сварки в среде СО2

Понятие сварки полуавтоматом в среде СО2

Принцип действия для полуавтоматической сварки в режиме углекислоты очень схож с методом газовой сварки с газом и без. То есть, варить можно двумя способами – использую защитный газ или нет. Подробнее прочесть про этот метод можно здесь.

Подробнее прочесть про этот метод можно здесь.

Сущность рассматриваемого способа заключается в элементарной химии. В сварочную зону под давлением подается углекислый газ (СО2). Сварочная дуга обеспечивает высокую температуру, за счет чего происходит реакция разложения и газ распадается на кислород (О2) и угарный газ (2СО). Процесс распада происходит по формуле:

2СО2=2О2+2СО

В результате этой реакции сварочная ванна защищена тремя газами – начальным углекислым газом и конечными продуктами реакции – кислородом и угарным газом

Углекислый газ имеет свойство к окислению с железом и углеродом, находящимся в металле. Чтобы защитить металл изделия от этого процесса, рекомендуется для сварочного аппарата применять проволоку с повышенным уровнем марганца и кремния. Эти компоненты химически активнее, чем железо, поэтому сначала окисляются они, тем самым принимая на себя «удар» и защищают изделие. Пока в сварочной зоне присутствуют эти два элемента, железо и углерод не будут окисляться. Отходы, то есть оксиды марганца и кремния, которые образуются при воздействии высокой температуры и окислительной реакции представляют собой легкоплавкое соединение, которое всплывает на поверхность сварочной ванны и кристаллизируется в виде шлака. Этот компонент никак не влияет на качество шва.

Отходы, то есть оксиды марганца и кремния, которые образуются при воздействии высокой температуры и окислительной реакции представляют собой легкоплавкое соединение, которое всплывает на поверхность сварочной ванны и кристаллизируется в виде шлака. Этот компонент никак не влияет на качество шва.

Для сварки в среде углекислого газа одного стандартного баллона на 25 кг углекислоты хватает на 15 сварочных часов. С учетом реакции из одного килограмма получается почти 500 литров готового газа. При полноценной работе затраты в среднем считаются от 10 до 50 литров в минуту. Но расход зависит от многих факторов – давления, типа сварки, типа шва, применяемого аппарата, погодных условий и так далее.

Такой метод называется сварка tig, то есть, это работы это соединение металлов с помощью электродов в среде защитного газа. Электрод может быть вольфрамовым или графитовым.

Особенности и режимы данного вида соединений

Полуавтоматическая сварка в среде углекислого газа отлично подходит для новичков. Основной особенностью данного метода является применение обратной полярности постоянного тока. Это позволяет удерживать дугу. Если же наоборот, применить прямую полярность, то увеличивается риск потери дуги, что негативно отразится на качестве спаивания.

Основной особенностью данного метода является применение обратной полярности постоянного тока. Это позволяет удерживать дугу. Если же наоборот, применить прямую полярность, то увеличивается риск потери дуги, что негативно отразится на качестве спаивания.

Работая на обратной полярности, можно избежать разбрызгивания электрода. Если же нужно наплавить металл, тогда лучше применить прямую, так и КПД будет в 1,5-почти 2 раза выше.

Режимы сварки, которые выставляются в настройках аппарата, зависят от многих факторов. Рассмотрим таблицу, где подробно расписаны возможные варианты настроек, отталкиваясь от толщины металла, из которого сделаны заготовки для сваривания.

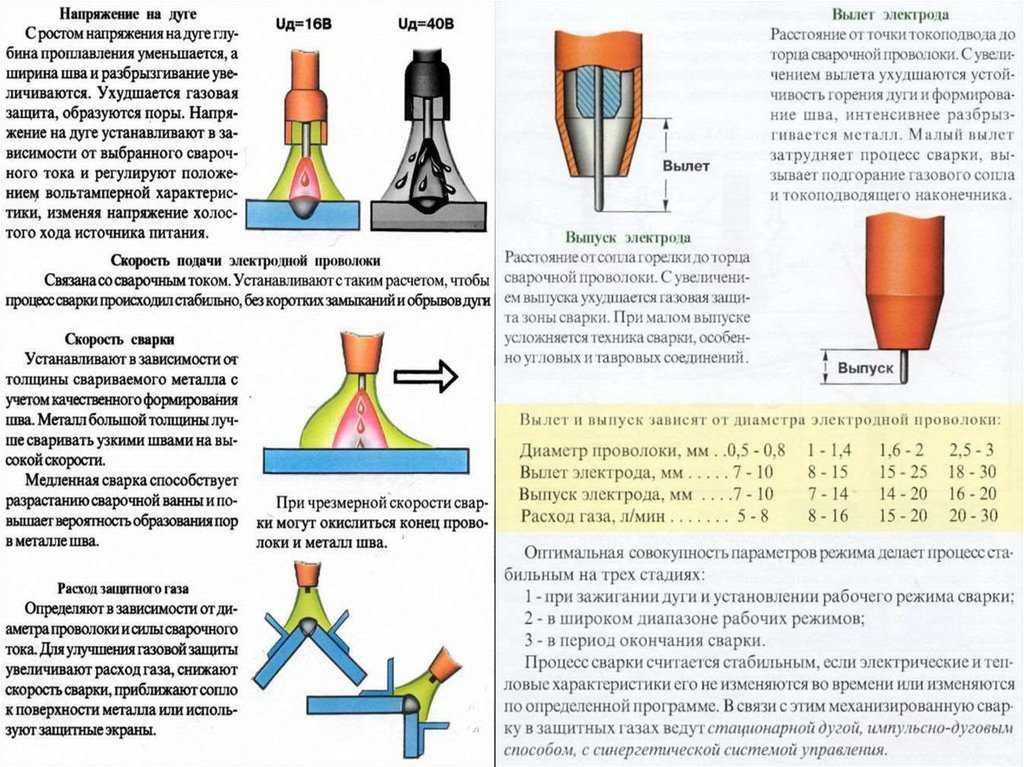

Изучая данные из таблицы, можно заметить, что напряжение дуги напрямую зависит от диаметра проволоки и от толщины металла. При усилении сварочного тока будет усиливаться глубина провара, что необходимо при работе с толстыми металлами. Отталкиваясь от горения дуги, нужно настраивать скорость подачи электродной проволоки, чтобы не терять качество шва.

Характеристика углекислотной сварки

Углекислый газ не имеет никакого вкуса и запаха, также он является бесцветным. В умеренных количествах он не составляет опасности для здоровья и жизни человека, не взрывоопасен. Его плотность 1,98кг/м3, что говорит о том, что он намного тяжелее воздуха (с плотностью 1,2 кг/м3).

В продажу он поступает в железных баллонах по 10, 20 или 40 литров в жидком состоянии и под давлением. Перед сварочным процессом необходимо установить баллон на некоторое время вертикальное положение, чтобы вся влага, которая там есть стекла. После этого газ подается в сварочную зону. Установленный редуктор с регулятором контролирует давление и подачу газа.

Важно: перед приобретением баллона важно уточнить возможность дозаправки.

Сварка в углекислом газе может производиться несколькими видами оборудования для сварки:

- Выпрямитель это такой полуавтомат для сварки, внутри которого ток преобразуется из переменного в постоянный.

Они применяются для любых видов дуговой сварки полуавтоматом с применением разных электродов и для соединения различных металлов, кроме алюминия.

Они применяются для любых видов дуговой сварки полуавтоматом с применением разных электродов и для соединения различных металлов, кроме алюминия.

2. Инвертор – это источник питания для сварочной дуги. Это аппарат, который может преобразовывать электроэнергию из сети 220В в постоянный ток для создания и удержания дуги. Подробнее ознакомиться с принципом действия и преимуществами инвертора можно здесь.

Технология сварки СО2

Когда все готово и настроено для полуавтоматической сварки в газовой среде, можно приступать. Для начала необходимо подготовить металлические детали, которые подлежат спаиванию. Залог качественного шва – это предварительная подготовка. Чтобы материал идеально сплавился, нужно заготовки очистить от масла, грязи и остатков лакокрасочных изделий. Это можно сделать металлической щеткой или наждачной бумагой. После этого детали устанавливаются в то положение, при котором будет происходить их соединение. Первый шов лучше всего производить на малой силе токе, чтобы посмотреть, как будет себя вести заготовка. Если сразу дать большой ток, то есть риск трещин и деформации деталей.

Если сразу дать большой ток, то есть риск трещин и деформации деталей.

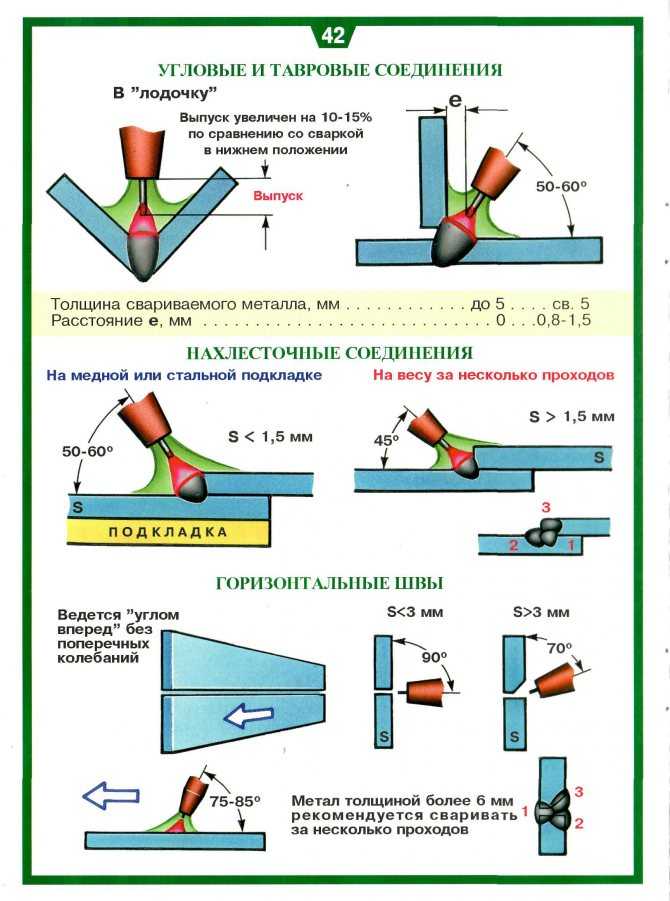

Полуавтоматическую сварку в газовой среде можно выполнять следующими методиками:

- углом вперед (справа налево) используется для тонколистового металла;

- углом назад (слева направо) обеспечивает глубокий провар, но шов при этом не будет широким.

Когда шов полностью готов, нельзя сразу отключать подачу газа, так как это чревато окислением. Сначала останавливается подача проводной проволоки, потом подача тока, а затем уже подача газа. Как раз за это время шов успевает кристаллизоваться. По завершению работы нужно сбить шлак со шва.

Преимущества и недостатки сварки в среде СО2

Сварка тиг углекислым газом широко применяется как в домашних условиях, так и в различных производственных отраслях. Это не удивительно, ведь данный вид соединений имеет ряд преимуществ:

- есть возможность соединять тонколистовой металл;

- можно сваривать разные типы металлов, с разными характеристиками и температурой плавления;

- электрическая дуга отличается высокой стабильностью;

- сварная ванна находится под надежной защитой от окисления и воздействия негативных факторов внешней среды;

- шов в результате получается очень качественным;

- технология полуавтоматической сварки в среде углекислого газа считается самой безопасной, в сравнении с другими тиг методами;

- экономичность и доступность.

Это показатель связан с тем, что 2 приобрести намного проще, чем смеси других газов, применяемых для защиты во время tig сварки.

Это показатель связан с тем, что 2 приобрести намного проще, чем смеси других газов, применяемых для защиты во время tig сварки.

Кроме преимуществ, можно и отметить несколько недостатков:

- по качеству углекислота немного уступает другим смесям;

- аппарат немного сложнее и дольше чистить, чем после гелий, аргона или азота;

- затраты на материалы постоянно возрастают.

Похожие публикации

Полуавтоматическая сварка в среде углекислого газа: преимущества и недостатки

Полуавтоматическая сварка в среде углекислого газа дает возможность соединить металлические детали. Сварочный шов при использовании такой сварки отличается высокой прочностью. Поэтому сваривание металлов с использованием углекислого газа широко востребовано как у новичков, так и у профессионалов.

Содержание

- Что такое сварка полуавтоматом в среде СО2?

- Режимы и особенности сварки в углекислоте

- Характеристики сварки в углекислом газе

- Подготовительные работы

- Технология и методы выполнения работ

- Расход СО2

- Увеличение производительности при работе в среде СО2

- Преимущества и недостатки

Что такое сварка полуавтоматом в среде СО2?

Принцип действия полуавтоматического спаивания с использованием углекислого газа достаточно прост. Одновременно с электродом в сварочную ванну подается СО2. Газ заполняет ванну, тем самым защищая металл от негативного влияния воздуха.

Одновременно с электродом в сварочную ванну подается СО2. Газ заполняет ванну, тем самым защищая металл от негативного влияния воздуха.

Режимы и особенности сварки в углекислоте

Основной особенностью сварки в среде СО2 является вытеснение воздуха при сваривании частей. Это позволяет добиться высокого качества шва. Необходимо учитывать, что железо и углерод, находящиеся в составе заготовок, вступая в химическую реакцию с СО2, окисляются. Для предотвращения окисления следует использовать специализированную проволоку, имеющую в своем составе большое количество кремния и марганца.

Технология накладывания сварного шва в углекислоте

Еще одной особенностью полуавтоматической сварки в газовой среде является возможность применения как прямой, так и обратной полярности. Использование обратной полярности прямого тока отлично подходит для начинающих сварщиков. Такой метод дает возможность легко удерживать дугу. Прямая полярность применяется при необходимости наплавления металла.

Сварка полуавтоматом возможна в различных режимах. Настройку аппарата необходимо производить исходя из толщины металла свариваемых деталей и диаметра проволоки. При повышении сварочного тока увеличивается глубина провара. Так, чем больше толщина металлических частей, тем большую силу тока необходимо установить в настройках.

Характеристики сварки в углекислом газе

Газ, применяемый для сваривания полуавтоматом, имеет более высокую плотность, чем воздух. Благодаря этому он вытесняет воздушную массу из сварочной ванны. Он бесцветен и не имеет запаха. К аппарату СО2 подается из баллона, в котором он находится в жидком состоянии под давлением. Подключение баллона осуществляется через специализированный редуктор. Он поддерживает требуемое давление в системе.

Спаивание в среде СО2 можно выполнять на двух видах оборудования:

- Выпрямитель. Полуавтоматический аппарат, применяется для дугового сваривания различных заготовок, в том числе и из нержавеющей стали.

- Инвертор. Является преобразователем переменного тока в постоянный. Преобразованный ток используется для создания дуги.

Электродом при выполнении полуавтоматической сварки в среде углекислого газа является специализированная проволока. В зависимости от толщины деталей, диаметр и состав проволоки может отличаться.

Подготовительные работы

Для того чтобы получить качественный шов, необходимо подготовить заготовки и настроить оборудование. Спаиваемые части следует предварительно очистить от ржавчины, окислений, лакокрасочных покрытий и т. д.

Настройка оборудования перед работой

Окислы и посторонние примеси могут привести к разбрызгиванию электрода и нарушению качества сварного шва. Для очистки используется наждачная бумага, абразивный камень или пескоструйная обработка. При сваривании тонких листов следует предварительно отбортовать кромки заготовок.

Помимо подготовки деталей перед началом сварки полуавтоматом в среде СО2, необходимо настроить оборудование. Все составляющие подключаются в строгом соответствии с определенной схемой. Для нормальной работы устройства нужно исключить утечку вещества из системы.

Все составляющие подключаются в строгом соответствии с определенной схемой. Для нормальной работы устройства нужно исключить утечку вещества из системы.

После включения полуавтомата в электрическую сеть осуществляется его настройка. В зависимости от толщины металла устанавливается сила тока. При выборе скорости подачи электрода нужно опираться на скорость горения сварочной дуги.

Перед началом работы нужно изучить правила техники безопасности во время выполнения сварочных работ полуавтоматическим сварочным аппаратом в среде углекислого газа. Во время работы используются специализированные средства индивидуальной защиты.

ВНИМАНИЕ: Пренебрежение правилами безопасности может привести к различного рода травмам, ожогам или поражению электричеством!

Технология и методы выполнения работ

После подготовки деталей и правильной настройки оборудования можно приступать к выполнению сварочных работ. При спаивании в среде углекислого газа начальный шов лучше осуществлять при небольшой силе тока. Таким образом удастся избежать деформации спаиваемых заготовок и вероятности возникновения трещин. Подача электрода, независимо от полярности, осуществляется двумя способами:

При спаивании в среде углекислого газа начальный шов лучше осуществлять при небольшой силе тока. Таким образом удастся избежать деформации спаиваемых заготовок и вероятности возникновения трещин. Подача электрода, независимо от полярности, осуществляется двумя способами:

- Углом вперед. С использованием такого метода глубина провара будет небольшой, а шов — широким;

- Углом назад. Применяя такой метод, сварщику удается добиться большой глубины провара при малой ширине шва.

Как правильно варить полуавтоматом в углекислоте

По окончании работ сварочная ванна заполняется металлом из проволоки. После того как шов положен, подача проволоки прекращается. Электричество, подаваемое на электрод, следует отключить. Углекислоту, в отличие от напряжения, нужно подавать до полного затвердевания шва. Это дает возможность защитить металл, находящийся под воздействием высокой температуры, от негативного влияния воздушных масс.

После полного затвердевания шва металл кристаллизуется и происходит образование шлака. Для контроля над качеством спаивания необходимо удалить шлак. После остывания он становится хрупким и легко очищается.

Для контроля над качеством спаивания необходимо удалить шлак. После остывания он становится хрупким и легко очищается.

Контроль качества спаивания металла

Расход СО2

Расход газа при спаивании в среде газа СО2 прямо зависит от толщины металлических заготовок, диаметра проволоки и силы тока. На расход влияют и другие факторы. Если работы выполняются на открытом воздухе, то расход газа будет гораздо больше, чем при сваривании в закрытом помещении. Это связано с тем, что ветер сдувает часть газа, подаваемого в сварочную ванну.

Увеличение производительности при работе в среде СО2

Выполняя сварочные работы полуавтоматическим аппаратом в среде углекислого газа, можно повысить производительность несколькими способами:

Увеличить силу тока

При нижнем положении сварки можно увеличить сварочный ток, тем самым повысив КПД. При вертикальном или потолочном положении шва силу тока можно увеличивать только при ускоренной кристаллизации металла.

Увеличение вылета электрода

При применении тонкой проволоки можно повысить производительность, увеличив ее вылет. Такой метод дает возможность повысить скорость плавления электрода. Это увеличивает количество металла, попадающего в сварочную ванну за определенный промежуток времени.

Такой метод дает возможность повысить скорость плавления электрода. Это увеличивает количество металла, попадающего в сварочную ванну за определенный промежуток времени.

При увеличенном вылете электрода может возникнуть самопроизвольная подача проволоки. Во избежание этого нужно использовать специализированные наконечники. Они изготавливаются из фарфора или керамики.

Преимущества и недостатки

Сварка в углекислом газе СО2 имеет ряд преимуществ. К ним относятся:

- Возможность спаивать тонкие листы металла;

- Хорошая дуга при выполнении работ. Это особенно удобно для начинающих сварщиков;

- Возможна сварка деталей с различными характеристиками;

- Металл, находящийся под действием высокой температуры, защищен от влияния воздуха. Это делает шов прочным и не допускает окислений;

- Высокое качество места соединения заготовок;

- Безопасность в использовании;

- Доступность. Приобрести оборудование может любой желающий.

К недостаткам полуавтоматической сварки в среде углекислого газа можно отнести то, что применяемое оборудование более сложное, чем в случае с другими газами.

Из вышеперечисленного следует, что сварка в среде СО2 является доступным способом соединения металлических деталей. Такой способ спаивания отличается высоким качеством и простотой в применении.

Видео: Как настроить давление защитного газа и его расход

VEVOR Vevor 14-дюймовый полуавтоматический плоттер для резки винила 375 мм Подсветка Signcut 3 лезвия

Полуавтоматический плоттер для резки винила 375 мм

Этот подобранный вручную плоттер для винила оснащен расширенными функциями, позволяющими создавать профессиональные проекты. Максимальная подача бумаги 14,8 дюйма с максимальной шириной реза 285 мм / 11,2 дюйма. Встроенный оптический глазок для лазерного наведения будет полуавтоматически и точно сканировать все виды меток. Прочная конструкция со светодиодным дисплеем поможет вам четко управлять машиной. Он может вырезать различные замысловатые надписи и узоры на бумаге, картоне, виниле и ткани.0003

Максимальная подача бумаги 14,8 дюйма с максимальной шириной реза 285 мм / 11,2 дюйма. Встроенный оптический глазок для лазерного наведения будет полуавтоматически и точно сканировать все виды меток. Прочная конструкция со светодиодным дисплеем поможет вам четко управлять машиной. Он может вырезать различные замысловатые надписи и узоры на бумаге, картоне, виниле и ткани.0003

встроенный оптический глаз

Эффективный светодиодный дисплей

Точная резка

ОБЩЕСТВЕННАЯ Совместимость

. VEVOR — ведущий бренд, специализирующийся на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.- Premium Tough Quality

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24 часа в сутки 7 дней в неделю в оборудовании и инструментах.

Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.Почему выбирают ВЕВОР?

- Premium Tough Quality

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24/7

Оптический глаз для полуавтоматического лазерного наведения3 90 сканировать предметы, обеспечивая превосходную возможность отслеживания и улучшенную производительность контурной резки. Три регулируемых прижимных ролика с двойной пружиной и алюминиевые стержни с накаткой обеспечивают стабильную подачу бумаги виниловым плоттером без застревания бумаги.

Светодиодная цифровая панель

Машина для резки винила оснащена дисплеем с подсветкой для еще большего повышения четкости и яркости. Поставляется с интуитивно понятной цифровой панелью для периодического контроля качества резки.

Он обеспечивает скорость резки 800 мм/с и усилие резания 500 г.

Он обеспечивает скорость резки 800 мм/с и усилие резания 500 г.Точная калибровка

Направляющая линейки встроена для упрощения измерений, а 3 лезвия для резки винила можно отрегулировать для разрезания винила различной толщины. Вы даже можете установить прилагаемый компонент ручки Biro, чтобы набросать свой дизайн перед вырезанием.

Гибкий ввод

Этот плоттерный резак для винила отличается высокой совместимостью и гибким вводом, который можно подключить через три доступных порта: COM, USB и U-Disk. Он совместим с несколькими компьютерными системами, такими как Windows XP/VISTA/7/8/10 (32 и 64).

Комплект принадлежностей

Этот плоттер для резки вывесок включает в себя полные принадлежности для более удобного использования, такие как флэш-накопитель USB с руководством по установке и эксплуатации, 5 виниловых листов, коврик для резки и сменные лезвия. Он также предлагает предохранитель с функцией аварийной остановки, чтобы защитить вас от опасности.

Широкое применение

Резак для винила способен безупречно резать различные материалы, предоставляя резаку превосходный контроль при создании причудливых логотипов, форм и букв. В результате виниловый принтер широко используется во многих областях, где вы можете применить гравировку рекламы, термотрансферную пленку для надписей и т. д. / 11,2 дюйма

Максимальная подача бумаги: 375 мм / 14,8 дюйма

Тип мотора: Степпер

Материал: алюминиевый сплав

Мощность: 95W

Mother-Mother: ARM

MAX STRACT Скорость резки: 800 мм/с / 31,5 дюйм/с

Буфер: 1-4M

ЖК-дисплей: CN/EN

Настройка скорости в реальном времени: Поддержка COM+

0 COM+USB+U-ДИСКФункция повторного выреза: поддержка

Точность перерезания: ± 0,004 дюйма / ± 0,01 мм

Коэффициент разрешения: 0,0245 мм / шаг

Формат языка: DMPL / HPGL

7.

напряжение: AC 85-264V

Мас. ): 53 х 24 х 22 см / 20,9x 9,4 x 8,7 дюйма

Вес: 9,2 кг / 20,28 фунта

- Premium Tough Quality

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24 часа в сутки 7 дней в неделю

- Премиальное качество жесткое качество

- Невероятно низкие цены

- Fast & Secure Delivers

- 30-дневные бесплатные доходности

- 24/7. Владетельный сервис

- Встроенный оптический глаз

- Эффективный светодиодный дисплей

- Точная резка

- Универсальная совместимость

- Мощный дизайн для многократного использования

- 1 x Гравер

- 1 x Держатель лезвия

- 1 держатель для ручки

- 1 стержень для шариковой ручки

- 5 виниловых пластин

- 1 коврик для резки

- 1 соединительный кабель COM

- 1 кабель USB

- 1 x 10007 1 x 10090 USB-ключ 90 90

- 1 x Шинты кронштейнов

Почему выбирают ВЕВОР?

Содержимое упаковки

Прочное оборудование и инструменты, платите меньше

VEVOR — ведущий бренд, специализирующийся на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

Tough Equipment & Tools, ведущий бренд V0OR2, Pay Less 90 в оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

375 MM Полуаутоматический сюжет

. с расширенными функциями, которые принесут профессионально выглядящие проекты. Он обеспечивает максимальную подачу бумаги 375 мм / 14,8 дюйма с максимальной шириной реза 285 мм / 11,2 дюйма. Встроенный оптический глаз для лазерного наведения будет полуавтоматически и точно сканировать все виды меток. Прочная конструкция со светодиодным дисплеем поможет вам легко и четко управлять машиной. Он может вырезать различные сложные надписи и узоры, включая бумагу, картон, винил и ткань.

Оптический глаз для полуавтоматического оптического сканирования с возможностью лазерного наведения

3 обеспечивая превосходную способность отслеживания и улучшенную производительность контурной резки.

Три регулируемых прижимных ролика с двойной пружиной и алюминиевые стержни с накаткой обеспечивают стабильную подачу бумаги виниловым плоттером без застревания бумаги.

Три регулируемых прижимных ролика с двойной пружиной и алюминиевые стержни с накаткой обеспечивают стабильную подачу бумаги виниловым плоттером без застревания бумаги.Светодиодная цифровая панель

Машина для резки винила оснащена дисплеем с подсветкой для еще большего повышения четкости и яркости. Поставляется с интуитивно понятной цифровой панелью для периодического контроля качества резки. Он обеспечивает скорость резки 800 мм/с и усилие резания 500 г.

Точная калибровка

Направляющая линейки встроена для упрощения измерений, а 3 лезвия для резки винила можно отрегулировать для разрезания винила различной толщины. Вы даже можете установить прилагаемый компонент ручки Biro, чтобы набросать свой дизайн перед вырезанием.

Гибкий ввод

Этот плоттерный резак для винила отличается высокой совместимостью и гибким вводом, который можно подключить через три доступных порта: COM, USB и U-Disk. Он совместим с несколькими компьютерными системами, такими как Windows XP/VISTA/7/8/10 (32 и 64).

Комплект принадлежностей

Этот плоттер для резки вывесок включает в себя полные принадлежности для более удобного использования, такие как флэш-накопитель USB с руководством по установке и эксплуатации, 5 виниловых листов, коврик для резки и сменные лезвия. Он также предлагает предохранитель с функцией аварийной остановки, чтобы защитить вас от опасности.

Широкое применение

Резак для винила способен безупречно резать различные материалы, предоставляя резаку превосходный контроль при создании причудливых логотипов, форм и букв. В результате виниловый принтер широко используется во многих областях, где вы можете использовать его для рекламы гравировки, термотрансферной пленки и т. д. Лезвия

Технические характеристики

- Модель: KH-375A

- Макс.

Сплав

Сплав - Мощность: 95 Вт

- Материнская плата: ARM

- Максимальное усилие резания: 500 г / 1,1 фунта

- Максимальная скорость резания: 800 мм/с / 31,5 дюйм/с EN

- Регулировка скорости в реальном времени: Поддержка

- Интерфейс: COM+USB / COM+USB+U-DISK

- Функция повторной резки: Поддержка

- Точность повторной резки: ±0,004 дюйма / ±0,01 мм

- Разрешение Соотношение: 0,0245 мм/шаг

- Формат языка: DMPL / HPGL

- Напряжение: 85–264 В переменного тока

- Макс. толщина резки: 3 мм / 0,12 дюйма

- Программное обеспечение в комплекте: Signcut

- Совместимость с ОС: Windows и Mac

- Размер изделия (Д x Ш x В): 53 x 24 x 22 см / 20,9 x 9,4 x 8,7 дюйма

- Вес: 9,2 кг /20,28 фунта

Может ли удаление углерода из атмосферы спасти нас от климатической катастрофы?

Климат

Визуализация крупномасштабной установки по удалению углекислого газа компании Carbon Engineering, которая будет использовать прямой захват воздуха. Фото: ООО «Карбон Инжиниринг»

Фото: ООО «Карбон Инжиниринг»

Межправительственная группа экспертов по изменению климата (МГЭИК) утверждает, что ограничение глобального потепления до 1,5 °C может предотвратить самые катастрофические последствия изменения климата. В своем недавнем отчете компания изложила четыре способа достижения этой цели, и все они основаны на удалении углекислого газа из атмосферы. Это потому, что даже если мы сократим большую часть наших выбросов углерода до нуля, выбросы от сельского хозяйства и авиаперелетов будет трудно полностью устранить. А поскольку углекислый газ, который уже находится в атмосфере, может влиять на климат в течение сотен и тысяч лет, МГЭИК утверждает, что технологии удаления углекислого газа (CDR) будут иметь решающее значение для избавления от 100–1000 гигатонн CO2 в этом столетии.

Как можно удалить углекислый газ?

Существует множество стратегий CDR, находящихся на разных стадиях разработки и различающихся по стоимости, преимуществам и рискам. Подходы CDR, в которых деревья, растения и почва используются для поглощения углерода, использовались в больших масштабах на протяжении десятилетий; другие стратегии, которые в большей степени полагаются на технологии, в основном находятся на стадии демонстрации или пилотного проекта. У каждой стратегии есть плюсы и минусы.

Подходы CDR, в которых деревья, растения и почва используются для поглощения углерода, использовались в больших масштабах на протяжении десятилетий; другие стратегии, которые в большей степени полагаются на технологии, в основном находятся на стадии демонстрации или пилотного проекта. У каждой стратегии есть плюсы и минусы.

Облесение и лесовосстановление

По мере роста растений и деревьев они поглощают углекислый газ из атмосферы и превращают его в сахара посредством фотосинтеза. Таким образом, леса США поглощают 13 процентов выбросов углерода в стране; в глобальном масштабе леса содержат почти треть мировых выбросов.

Лесовосстановление в Южном Орегоне. Фото: Downtowngal

Посадка дополнительных деревьев может удалить больше углерода из атмосферы и сохранить его в течение длительного времени, а также улучшить качество почвы при относительно низких затратах — от 0 до 20 долларов за тонну углерода. Облесение включает посадку деревьев там, где их раньше не было; лесовосстановление означает восстановление лесов, где деревья были повреждены или истощены.

Однако лесонасаждения могут конкурировать за землю, используемую для сельского хозяйства, так же как производство продуктов питания должно увеличиться на 70 процентов к 2050 году, чтобы прокормить растущее население мира. Это также может повлиять на биоразнообразие и экосистемные услуги.

И хотя леса могут поглощать углерод в течение десятилетий, для их роста требуется много лет, и они могут насыщаться от десятилетий до столетий. Они также требуют осторожного обращения, поскольку они подвержены антропогенным и природным воздействиям, таким как лесные пожары, засуха и нашествие вредителей.

Связывание почвенного углерода

Углерод, который растения поглощают из атмосферы в процессе фотосинтеза, становится частью почвы, когда они умирают и разлагаются. Он может оставаться там на протяжении тысячелетий или может быть быстро высвобожден в зависимости от климатических условий и того, как обрабатывается почва. Минимальная обработка почвы, покровные культуры, севооборот и оставление растительных остатков на поле помогают почве накапливать больше углерода.

Райграс итальянский как покровная культура после уборки кукурузы в Южной Африке. Фото: Алан Мэнсон

МГЭИК, которая считает, что секвестрация углерода в почве способна сократить выбросы CO2 при наименьших затратах — от 0 до 100 долларов за тонну, — оценивает, что секвестрация углерода в почве может удалять от 2 до 5 гигатонн углекислого газа в год к 2050 году. Для сравнения, В 2017 году электростанции мира выпустили 32,5 гигатонны CO2.

Связывание почвенного углерода может быть развернуто немедленно, что улучшит здоровье почвы и повысит урожайность; кроме того, это не будет нагружать земельные и водные ресурсы. Но хотя вначале почва хранит большое количество углерода, через 10–100 лет он может насыщаться, в зависимости от климата, типа почвы и методов управления ею.

Биоэнергетика с улавливанием и хранением углерода (BECCS)

Если мы сжигаем растения для получения энергии на электростанции, а затем улавливаем и храним полученные выбросы, CO2, ранее поглощенный растениями, удаляется из атмосферы.

По оценкам МГЭИК, к 2050 году BECCS сможет удалять от 0,5 до 5 гигатонн углерода в год. Однако, чтобы поглотить достаточно углерода, чтобы поддерживать мир на уровне 2˚, энергетические культуры должны быть высажены на площади земли до трех раз. размер Индии, согласно одной оценке; и даже меньшее количество BECCS будет конкурировать с землей, необходимой для производства продуктов питания. В одном из исследований сделан вывод о том, что широкомасштабное внедрение BECCS может привести к сокращению лесного покрова на 10 процентов и потребовать вдвое больше воды, чем в настоящее время используется в сельском хозяйстве. BECCS также может повлиять на биоразнообразие и экосистемные услуги и привести к выбросам парниковых газов в результате ведения сельского хозяйства и использования удобрений.

На данный момент BECCS стоит дорого. В настоящее время в мире существует только один действующий проект BECCS — завод по производству этанола в Декейтере, штат Иллинойс, который улавливает и хранит более 1,4 миллиона тонн CO2. Поскольку существует так мало исследовательских проектов, а BECCS еще не опробован в больших масштабах, он все еще находится на ранней стадии разработки. В то время как текущие оценки затрат на BECCS колеблются от 30 до 400 долларов США за тонну CO2, исследования прогнозируют, что к 2050 году затраты могут снизиться до 100-200 долларов США за тонну углерода. Тем не менее, BECCS считается одной из наиболее потенциально эффективных стратегий удаления углекислого газа для обеспечения длительное хранение углерода.

Поскольку существует так мало исследовательских проектов, а BECCS еще не опробован в больших масштабах, он все еще находится на ранней стадии разработки. В то время как текущие оценки затрат на BECCS колеблются от 30 до 400 долларов США за тонну CO2, исследования прогнозируют, что к 2050 году затраты могут снизиться до 100-200 долларов США за тонну углерода. Тем не менее, BECCS считается одной из наиболее потенциально эффективных стратегий удаления углекислого газа для обеспечения длительное хранение углерода.

Национальные академии наук, инженерии и медицины проекты, которые, учитывая то, что мы знаем сегодня, облесение и лесовосстановление, секвестрация углерода в почве и BECCS, а также устойчивые методы управления лесным хозяйством (такие как прореживание лесов и предписанные сжигания), могут быть расширены для захвата и хранить 1 гигатонну углерода в год в США и 10 гигатонн во всем мире. Однако для этого потребуются огромные изменения в сельском хозяйстве, лесном хозяйстве и управлении отходами биомассы.

Минерализация углерода

Эта стратегия использует естественный процесс, при котором реактивные материалы, такие как перидотит или базальтовая лава, химически связываются с CO2, образуя твердые карбонатные минералы, такие как известняк, которые могут хранить CO2 в течение миллионов лет. Реакционноспособные материалы могут быть объединены с флюидом, содержащим CO2, на станциях улавливания углерода, или флюид может быть закачан в активные горные породы, где они встречаются в природе.

Кальцит, карбонатный минерал, образующийся в базальте. Фото: Сигрг

Ученые из Земной обсерватории Ламонта-Доэрти Института Земли в течение нескольких лет работают над минерализацией углерода и находят способы ускорить естественную реакцию, чтобы увеличить поглощение CO2 и сохранить его на постоянной основе. Профессор Ламонта Дэвид Голдберг и его коллеги, например, изучают возможность хранения 50 миллионов тонн или более CO2 в базальтовых резервуарах на северо-западе Тихого океана. В течение 20 лет проект будет закачивать CO2 из промышленных источников, таких как производство и электростанции, работающие на ископаемом топливе, в базальт в 200 милях от берега, на восточном склоне хребта Хуан-де-Фука. Там, под 2600 метрами воды и еще 200 метрами отложений, базальтовый резервуар содержит поры, которые будут заполняться по мере минерализации CO2 в карбонатный известняк. В этом районе базальт реагирует быстро, и минерализация потенциально может занять всего два года или меньше. Команда Голдберга проанализировала факторы, в том числе то, как транспортировать CO2, как он будет реагировать химически и как можно будет контролировать место с течением времени.

В течение 20 лет проект будет закачивать CO2 из промышленных источников, таких как производство и электростанции, работающие на ископаемом топливе, в базальт в 200 милях от берега, на восточном склоне хребта Хуан-де-Фука. Там, под 2600 метрами воды и еще 200 метрами отложений, базальтовый резервуар содержит поры, которые будут заполняться по мере минерализации CO2 в карбонатный известняк. В этом районе базальт реагирует быстро, и минерализация потенциально может занять всего два года или меньше. Команда Голдберга проанализировала факторы, в том числе то, как транспортировать CO2, как он будет реагировать химически и как можно будет контролировать место с течением времени.

Следующим шагом станет запуск там пилотного проекта по хранению 10 000 тонн СО2. «Пилотный проект имеет решающее значение для продвижения вперед в области минерализации базальта на шельфе как по техническим, так и по нормативным причинам», — сказал Голдберг. Это позволило бы исследователям экспериментировать с различными типами инъекций — например, должны ли они быть непрерывными или прерывистыми — и отвечать на такие вопросы, как «как быстро заполняется поровое пространство?», которые можно проверить только в полевых условиях.

С 2012 года исландский проект CarbFix, над которым также работал Голдберг, занимается улавливанием углерода и его минерализацией на крупнейшей в стране геотермальной электростанции, находящейся в ведении Reykjavik Energy. Несмотря на то, что завод работает на геотермальной возобновляемой энергии, он по-прежнему выделяет небольшое количество CO2; CarbFix ежегодно впрыскивает в землю 12 000 тонн CO2 по цене 30 долларов за тонну.

Поскольку минерализация углерода использует естественные химические процессы, она может обеспечить экономичный, нетоксичный и постоянный способ хранения огромного количества углерода.

Прямой захват воздуха

Прямой захват воздуха высасывает углекислый газ из воздуха с помощью вентиляторов, перемещающих воздух над веществами, которые специфически связываются с углекислым газом. (Эта концепция основана на работе «искусственного дерева» Клауса Лакнера, директора Центра отрицательных выбросов углерода в Университете штата Аризона, который в течение многих лет был директором Центра устойчивой энергетики Ленфеста Института Земли.) Технология использует соединения в жидком растворе или в виде покрытия на твердом теле, которые улавливают CO2 при контакте с ним; при дальнейшем воздействии тепла и химических реакций они выделяют CO2, который затем можно сжимать и хранить под землей. Преимущества прямого улавливания воздуха заключаются в том, что это на самом деле технология с отрицательными выбросами — она может удалять углерод, который уже находится в атмосфере, а не улавливать новые образующиеся выбросы, — и системы могут быть расположены практически в любом месте.

На угольной электростанции примерно одна из десяти молекул выхлопных газов представляет собой CO2, но CO2 в атмосфере менее концентрирован. Только одна из 2500 молекул представляет собой CO2, поэтому процесс удаления CO2 является более дорогостоящим по сравнению с улавливанием углерода из установок, работающих на ископаемом топливе. Прямой захват воздуха начинался с 600 долларов за тонну углерода; в настоящее время она стоит 100–200 долларов за тонну — все еще дорого, отчасти потому, что нет экономических стимулов (таких как налог на выбросы углерода) или вторичных экологических преимуществ (таких как улучшение качества почвы) для удаления CO2 из воздуха. Улучшение технологии для более эффективного улавливания CO2 и/или продажа уловленного CO2 может снизить цену. Над этим работают три компании — Swiss Climeworks, Canadian Carbon Engineering и American Global Thermostat.

Первый коммерческий завод Climeworks недалеко от Цюриха улавливает 1000 метрических тонн CO2 в год, который используется в теплице для повышения урожайности на 20 процентов. В 2017 году компания установила установку прямого улавливания воздуха в качестве демонстрации на заводе Reykjavik Energy в Исландии, чтобы улавливать небольшое количество CO2, которое CarbFix затем хранит под землей.

В 2017 году компания установила установку прямого улавливания воздуха в качестве демонстрации на заводе Reykjavik Energy в Исландии, чтобы улавливать небольшое количество CO2, которое CarbFix затем хранит под землей.

Завод Reykjavik Energy Hellisheidi в Исландии с прямым захватом воздуха. Фото: Сигрг

В настоящее время Climeworks имеет 14 установок прямого улавливания воздуха, построенных или строящихся в Европе; его итальянский завод использует улавливаемый CO2 для производства метанового топлива для грузовиков.

Компания Carbon Engineering, инвестором которой является Билл Гейтс, владеет заводом в западной Канаде, который может улавливать один миллион тонн CO2 в год. Он прогнозирует, что в больших масштабах он может удалять CO2 по цене от 100 до 150 долларов за тонну. Его цель — использовать CO2 для производства углеродно-нейтрального синтетического углеводородного топлива, что еще больше снизит его стоимость. Компания утверждает, что объект, использующий этот процесс «воздух в топливо», после расширения может производить топливо по цене менее 1 доллара за литр.

Global Thermostat, которая строит свой первый завод в Хантсвилле, штат Алабама, стремится снизить цену до 50 долларов за тонну, продавая улавливаемый CO2 компании по производству газированных напитков. Компания будет строить небольшие «заводы по улавливанию» на территории завода по производству газированных напитков, тем самым снижая затраты на энергию и транспорт.

Одно исследование прогнозировало, что прямое улавливание воздуха может поглощать от 0,5 до 5 гигатонн CO2 в год к 2050 году и, возможно, 40 гигатонн к 2100 году. удаление полезных ископаемых, улавливающих выбросы углерода.

Хотя прямое улавливание воздуха имеет большой потенциал для удаления углекислого газа, оно все еще находится на ранней стадии разработки. К счастью, он получает некоторую поддержку Конгресса в форме Закона о БУДУЩЕМ (Закон о дальнейшем улавливании углерода, использовании, технологиях, подземном хранении и сокращении выбросов). Закон удваивает налоговые льготы за улавливание и постоянное хранение углекислого газа в геологических формациях и его использование для повышения нефтеотдачи; для компаний, которые перерабатывают углерод в другие продукты, такие как цемент, химикаты, пластмассы и топливо; и предоставляет налоговую льготу в размере 35 долларов США за тонну CO2 за счет прямого улавливания воздуха.

Повышенная устойчивость к атмосферным воздействиям

Камни и почва выветриваются в результате реакции с СО2 в воздухе или кислотными дождями, что происходит естественным образом, когда СО2 в воздухе растворяется в дождевой воде. Горные породы разрушаются, образуя бикарбонат, поглотитель углерода, который в конечном итоге уносится в океан, где и хранится. Усиленное выветривание ускоряет этот процесс, распространяя пылевидные породы, такие как базальт или оливин, на сельскохозяйственных угодьях или в океане. Его можно было измельчать и разбрасывать по полям и пляжам и даже использовать для дорожек и детских площадок.

Усиленное выветривание может улучшить качество почвы, а поскольку щелочной бикарбонат смывается в океан, это может помочь нейтрализовать закисление океана. Но это также может потенциально изменить рН и химические свойства почвы и повлиять на экосистемы и грунтовые воды. Добыча, измельчение и транспортировка породы были бы дорогостоящими, требовали много энергии и приводили к дополнительным выбросам углерода, а также к загрязнению воздуха. Из-за множества переменных и того факта, что большинство оценок усиленного выветривания не проверялись в полевых условиях, оценки затрат сильно различаются.

Из-за множества переменных и того факта, что большинство оценок усиленного выветривания не проверялись в полевых условиях, оценки затрат сильно различаются.

Подщелачивание океана, считается типом усиленного выветривания, включает добавление щелочных минералов, таких как оливин, на поверхность океана для увеличения поглощения CO2 и противодействия закислению океана. По оценкам одного исследования, эта стратегия может улавливать от 100 метрических тонн до 10 гигатонн CO2 в год при затратах от 14 до более 500 долларов за тонну. Однако его экологическое воздействие неизвестно.

Оплодотворение океана

Фитопланктон у берегов Финляндии. Фото: Стюарт Рэнкин

Удобрение океана добавило бы питательные вещества, часто железо, в океан, чтобы вызвать цветение водорослей, которые будут поглощать больше CO2 посредством фотосинтеза. Однако, стимулируя рост фитопланктона — основы пищевой цепи — удобрение океана может повлиять на местную и региональную продуктивность продуктов питания. Обширное цветение водорослей также может вызвать эвтрофикацию и привести к обеднению кислородом мертвых зон. Помимо возможного воздействия на экосистему, он также имеет меньший потенциал связывания углерода в долгосрочной перспективе.

Обширное цветение водорослей также может вызвать эвтрофикацию и привести к обеднению кислородом мертвых зон. Помимо возможного воздействия на экосистему, он также имеет меньший потенциал связывания углерода в долгосрочной перспективе.

Прибрежный синий углерод

Соленые болота, мангровые заросли, морские травы и другие растения в заболоченных приливных зонах ответственны за более половины углерода, поглощаемого океаном и прибрежными экосистемами. Этот голубой углерод может храниться тысячелетиями в растениях и отложениях. Однако водно-болотные угодья разрушаются из-за поверхностного стока и загрязнения, засухи и развития прибрежных районов — каждые полчаса теряется площадь морских водорослей размером с футбольное поле. Восстановление и создание водно-болотных угодий и более эффективное управление ими потенциально могут удвоить их запасы углерода. Здоровые водно-болотные угодья также обеспечивают защиту от штормов, улучшают качество воды и поддерживают морскую жизнь.

Существует несколько оценок потенциала удаления углерода голубым углеродом, но затраты будут низкими или нулевыми.

И несколько идей на будущее

Y Combinator, организация, которая финансирует многообещающие стартапы, призвала всех работать над новыми типами технологий удаления углекислого газа, ни одна из которых еще не была протестирована вне лаборатории. В частности, они ищут проекты по четырем направлениям:

- Модификация генов фитопланктона позволит им улавливать углерод в районах мирового океана, где не хватает питательных веществ, необходимых для фотосинтеза.

- Электрогеохимия использует электричество из возобновляемых источников для разложения соленой воды с получением водорода (который можно использовать в качестве топлива) и кислорода, который в присутствии минералов образует высокореактивный раствор. Этот раствор поглощает углекислый газ из атмосферы и превращает его в бикарбонат.

- Ферментные системы ускоряют химические реакции, которые могут превращать углекислый газ в другие полезные органические соединения.

Y Combinator хочет создать ферментные системы, которые могут делать это вне живых клеток, чтобы упростить фиксацию углерода.

Y Combinator хочет создать ферментные системы, которые могут делать это вне живых клеток, чтобы упростить фиксацию углерода. - Последняя идея включает в себя создание 4,5 миллионов маленьких оазисов в пустынях для размещения фитопланктона, который будет поглощать CO2. Они также будут обеспечивать пресной водой и поддерживать растительность, которая также может поглощать углерод.

Что необходимо для улучшения удаления углекислого газа?

Каждая технология CDR осуществима на определенном уровне, но имеет неопределенность в отношении стоимости, технологии, скорости возможного внедрения или воздействия на окружающую среду. Понятно, что ни один из них не предлагает окончательного решения проблемы изменения климата.

«Одним только удалением углекислого газа этого не сделать», — сказала Кейт Гордон, научный сотрудник Колумбийского центра глобальной энергетической политики. «Если есть что-то, что действительно подчеркивается в отчете МГЭИК, так это то, что нам нужен портфель — нам нужно резко сократить выбросы, нам нужно придумать больше вариантов возобновляемой энергии для замены ископаемого топлива, нам нужно электрифицировать многие вещи, которые в настоящее время работать на нефти, а затем нам нужно сделать огромное количество удаления углерода». В ближайшем будущем она хотела бы увидеть более широкое развертывание и наращивание проверенных и надежных стратегий, таких как посадка деревьев и более устойчивые методы ведения сельского хозяйства.

В ближайшем будущем она хотела бы увидеть более широкое развертывание и наращивание проверенных и надежных стратегий, таких как посадка деревьев и более устойчивые методы ведения сельского хозяйства.

Сохранение пастбищ в Южной Дакоте Фото: USFWS

На самом деле, новое исследование только что определило, что посадка деревьев и улучшение управления пастбищами, сельскохозяйственными угодьями и водно-болотными угодьями могут сократить 21 процент ежегодных выбросов парниковых газов в США при относительно низких затратах.

Дальнейшая разработка других стратегий удаления углекислого газа потребует значительных денежных средств.

«Сообщество климатических филантропов действительно должно признать это частью решения проблемы климата — очень важно, чтобы [CDR] стал частью этого портфолио», — сказал Гордон. «Нам также нужен довольно значительный федеральный бюджет на исследования и разработки, посвященный этим стратегиям, чтобы мы могли начать совершенствовать технологию и лучше понять, сколько стоит каждая из этих вещей, насколько они эффективны и насколько они безопасны».