Настройка полуавтомата: выбор оптимальных параметров

- Главная >

- Блог >

- Настройка полуавтомата: выбор оптимальных параметров

26.05.2023

Время чтения: 6 минут

Редакция сайта VT-Metall

Сохранить статью:О чем идет речь? Свариваемый металл может отличаться по толщине и составу. Это влияет на режим работы сварочного аппарата, настройку полуавтомата. Если неправильно выставить значения, то шов получится ненадежным.

Что следует учесть? Основными параметрами при настройке полуавтомата являются напряжение дуги, сила тока, скорость подачи проволоки и расход защитного газа. Комбинируя их, достигается максимальное качество сварного шва.

- Значение настройки полуавтомата

- Подбор газовой смеси для сварочного полуавтомата

- Настройка напряжения

- Регулировка полярности сварочного полуавтомата

- Настройка скорости подачи проволоки

- Настройка вылета проволоки

- Самые частые сбои полуавтоматов

Значение настройки полуавтомата

Перед началом сварочных работ полуавтомат необходимо настроить. Параметры отладки зависят от толщины заготовок, пространственного положения швов, конфигурации стыков, необходимости усиления катетов и т. д.

Параметры отладки зависят от толщины заготовок, пространственного положения швов, конфигурации стыков, необходимости усиления катетов и т. д.

Следует помнить, что в ходе эксплуатации оборудования настройки могут сбиваться из-за:

- мелкого ремонта аппарата, в ходе которого устанавливают новые комплектующие;

- применения защитных газовых смесей с другим химическим составом;

- перепадов напряжения в электросети, от которой питается оборудование;

- перехода на другую присадочную проволоку и т. д.

Даже в пределах определенного модельного ряда аппаратов, изготовленных одним производителем, можно столкнуться с серьезно отличающимися заводскими настройками. Даже если заявлены идентичные характеристики, их необходимо проверять и настраивать. Настройки, которые необходимы для решения конкретных задач, как правило, определяются эмпирическим путем.

Подбор газовой смеси для сварочного полуавтомата

Газовая смесь подается в рабочую зону при сварке полуавтоматом для защиты поверхности заготовок от окисления атмосферным кислородом, снижения пористости сварных швов и уменьшения количества брызг, что позволяет повысить качество сварных соединений и производительность. Кроме того, защитная атмосфера дает возможность снизить расход сварочных материалов. Чаще всего с этой целью применяют двуокись углерода или аргон в различных комбинациях:

Кроме того, защитная атмосфера дает возможность снизить расход сварочных материалов. Чаще всего с этой целью применяют двуокись углерода или аргон в различных комбинациях:

- Использование чистого углекислого газа при сварке заготовок большой толщины из железосодержащих сплавов дает возможность добиться глубокого проплавления металла. Однако двуокись углерода не обеспечивает защиты от искр и не позволяет получить аккуратный шов.

- Газовая смесь из трех четвертей аргона и одной четверти углекислого газа обычно используется при сварке тонколистовых заготовок или мелких деталей. Такая защита позволяет минимизировать искрообразование и получить аккуратные швы.

- Смесь, состоящая из 98 % аргона и 2 % углекислоты, применяется при сварке нержавеющих стальных сплавов и оцинкованных заготовок. Сводит к минимуму образование искр и позволяет получать качественные аккуратные швы.

- Чистый аргон обычно используют при сварке алюминиевых, медных деталей и заготовок из других цветных металлов.

.jpg) При сварке в такой защитной атмосфере практически отсутствуют искры. Швы отличаются равномерностью, чистотой и эстетичностью.

При сварке в такой защитной атмосфере практически отсутствуют искры. Швы отличаются равномерностью, чистотой и эстетичностью.

От процентной доли аргона в газовой смеси, используемой для сварки полуавтоматом, зависит качество швов – чем больше этого инертного газа, тем более аккуратными, чистыми и тонкими становятся сварные соединения. Углекислота более доступна, но не обеспечивает должной защиты при работе с тонким металлом, мелкими деталями и цветными металлическими сплавами, поэтому главным образом применяется при работе с крупными заготовками из железосодержащих соединений.

Настройка напряжения

При настройке полуавтомата по толщине металла учитывается требуемая глубина провара, массивность заготовок или их толщина, если сваривается листовой прокат. Сила сварочного тока влияет на количество тепловой энергии, которая требуется для плавления присадочного и основного металла, и стабильность электрической дуги. Регулировку напряжения дуги на большинстве современных полуавтоматов осуществляют в два этапа.

Первым делом необходимо выбрать режим работы, переместив расположенный сзади на корпусе аппарата переключатель в положение «1» или «2». Затем нужно с помощью второго переключателя установить минимальный или максимальный уровень напряжения.

При настройке сварочного аппарата, если используется полуавтомат, можно выбрать таким образом один из четырех вариантов напряжения сварочного тока. Производители размещают на корпусе специальные таблицы, позволяющие определить требуемые напряжение и скорость подачи присадочного металла. Важно помнить, что такие данные не универсальны и меняются для разных моделей оборудования. При низком вольтаже страдает глубина провара, а значит, и прочность шва. Если установлено слишком высокое значение, это может привести к прожогу металла заготовок.

Регулировка полярности сварочного полуавтомата

Настройка работы полуавтомата включает в себя установку полярности. Это несложная процедура. Чаще всего на кожухе аппарата можно найти таблицу с указанием прямой или обратной полярности, которую нужно выбрать для работы с тем или иным металлом/сплавом. Прямая полярность подразумевает подключение сварочного пистолета к плюсовой клемме аппарата.

Прямая полярность подразумевает подключение сварочного пистолета к плюсовой клемме аппарата.

При выборе полярности следует исходить из того, какой из двух типов сварочной проволоки используется:

- Обычная проволока представляет собой цельную нить с омеднением, применение которой требует использования защитного газа. Перед сваркой необходимо подготовить свариваемые кромки, удалив с них загрязнения и ржавчину. Использовать такую присадку можно только в защищенном от сквозняков помещении. Защитная атмосфера позволяет варить без искр и разбрызгивания металла из сварочной ванны, получая аккуратные и чистые швы.

- Проволока с флюсом, который размещается в сердцевине и при плавлении присадочного металла формирует облако защитных газов, позволяет варить без тщательной подготовки кромок, а также подачи аргона и углекислоты. Можно использовать на открытом воздухе, однако при ветреной погоде процесс сопровождается искрообразованием и разбрызгиванием расплавленного металла.

При сварке образуется много шлака, который необходимо счищать.

При сварке образуется много шлака, который необходимо счищать.

Первый тип присадочной проволоки используется для сварки с обратной полярностью, когда пистолет запитывается от плюсовой клеммы, а «минус» подается на заготовки. Если для работы используется проволока с флюсом, полярность должна быть прямой.

Настройка скорости подачи проволоки

Настройка работы полуавтомата включает в себя отладку скорости подачи проволоки, к которой нужно приступать после того, как установлен вольтаж. Такая последовательность объясняется тем, что повышение напряжения ведет к более интенсивному плавлению присадочного металла, а значит, при этом требуется более высокая скорость подачи.

Несоответствие этих параметров приводит к снижению качества шва:

- При слишком большой скорости подачи проволока упирается в основной металл, не успев расплавиться, что приводит к залипанию, искрообразованию и разбрызгиванию расплава. На валике шва формируются наплывы, а прочность соединения снижается.

- Если проволока подается слишком медленно, то она сгорает, не успевая плавиться и формировать полноценную сварочную ванну. Работу осложнит постоянно забивающийся наконечник сварочного пистолета, а качество швов пострадает от просадок и неровностей.

Этот параметр при сварке полуавтоматом нуждается в отладке чаще остальных. Изменение напряжения и использование другой проволоки каждый раз сбивают установки. В современных моделях эту проблему решает функция автонастройки скорости подачи присадочного материала.

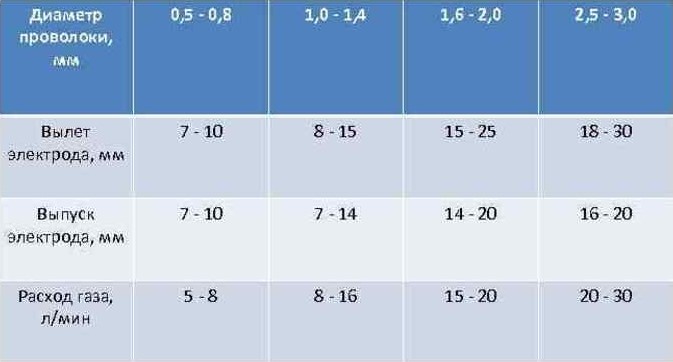

Настройка вылета проволоки

Вылет – длина, на которую кончик проволоки выходит из наконечника сварочного пистолета. При правильной настройке сварка происходит с минимальным разбрызгиванием расплава, материал заготовок не коробится, не прожигается и хорошо проваривается. Выпуском называют расстояние между краями сопла и кончиком проволоки. Если для сварки используется стандартная проволока небольшого диаметра, эти два показателя должны быть примерно одинаковыми.

С увеличением толщины присадочной проволоки необходимо уменьшать выпуск. При использовании полуавтомата применяется один из трех вариантов настройки:

- При сварке в обычном режиме выпуск составляет от 6 до 10 мм. Чем больше в защитной газовой смеси аргона, тем больше может быть расстояние между поверхностью заготовок и краями сопла сварочного пистолета.

- Если в качестве защитного газа применяется чистый аргон, выпуск может быть больше 10 мм. В моделях с автонастройкой регулировка происходит с шагом 3 мм.

- Если наконечник сварочного пистолета утоплен относительно краев сопла, при маленьком вылете нормальное плавление присадочного материала становится невозможным. Чем глубже располагается наконечник, тем больше должен быть выпуск проволоки.

При использовании толстой проволоки вылет необходимо уменьшать. В противном случае в зону плавления будет поступать чересчур много присадочного материала. При слишком маленьком выпуске металл соединяемых заготовок не проплавляется на нужную глубину и не формируется полноценный валик шва, а при избыточном – поступление в рабочую зону избытка проволоки приведет к прожогам, термической деформации кромок, разбрызгиванию расплава и искрению.

Самые частые сбои полуавтоматов

Настройка сварочного полуавтомата играет важную роль для обеспечения качества сварки.

Разберемся, какие дефекты возникают при неправильных настройках полуавтомата:

- Слишком высокая относительно вольтажа скорость подачи проволоки приводит к тому, что шов не успевает формироваться – присадочный материал просто наплавляется на одну из кромок.

- Нехватка или отсутствие защитной газовой атмосферы приводят к разбрызгиванию расплава из сварочной ванны. В металле швов идет порообразование, поверхность валика окрашивается в зелено-коричневые оттенки.

- При недостаточных вольтаже и/или скорости подачи проволоки металл заготовок не проваривается на нужную глубину. Прочность швов снижается.

- Если установлен слишком высокий вольтаж, дуга будет прожигать металл заготовок.

- При слишком медленной подаче проволока будет забивать наконечник пистолета. О качественном шве в таком случае говорить нет смысла.

- При слишком большом вылете присадочной проволоки процесс формирования шва идет с перебоями и сопровождается обильным разбрызгиванием расплавленного металла.

- При некачественной подготовке соединяемых кромок и/или плохо закрепленной «массе» процесс сварки становится прерывистым, а сам шов – неравномерным. Неопытному сварщику может показаться, что проблема связана с низким вольтажом и медленной подачей присадочного материала.

- Если сварка сопровождается треском и щелчками, это свидетельствует о слишком медленной подаче проволоки.

- Неравномерность швов часто бывает следствием неопытности сварщика, который просто не умеет правильно перемещать сопло пистолета относительно соединяемых кромок.

Существуют усредненные рекомендации по настройке полуавтоматов. Однако добиться по-настоящему высокого качества швов можно, только исходя из опыта и обращая внимание на все мелкие нюансы.

Рекомендуем статьи

- Термическая сварка: виды и особенности

- Сварка под давлением и ее преимущества

- Электродуговая сварка: преимущества и недостатки, виды и особенности

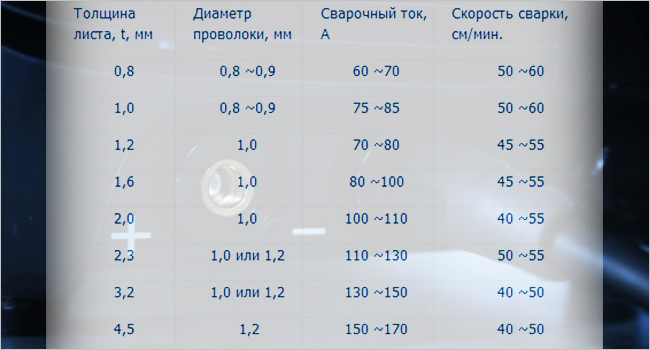

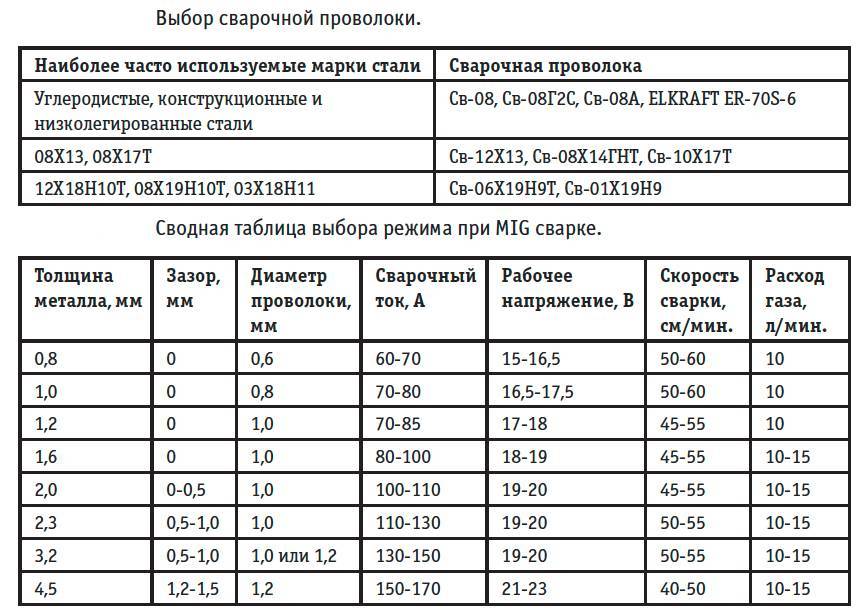

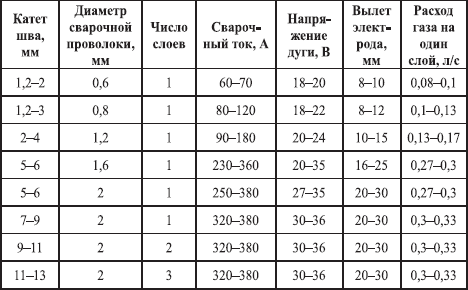

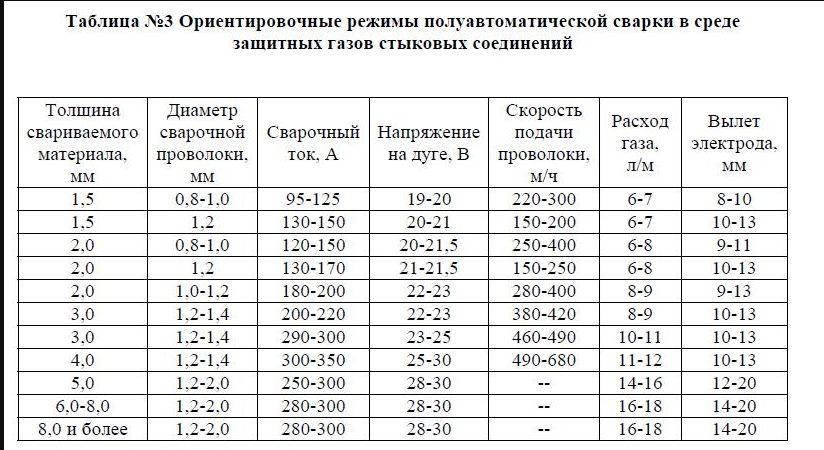

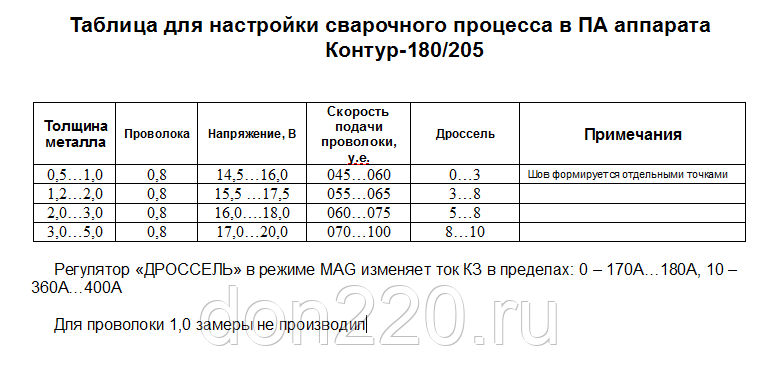

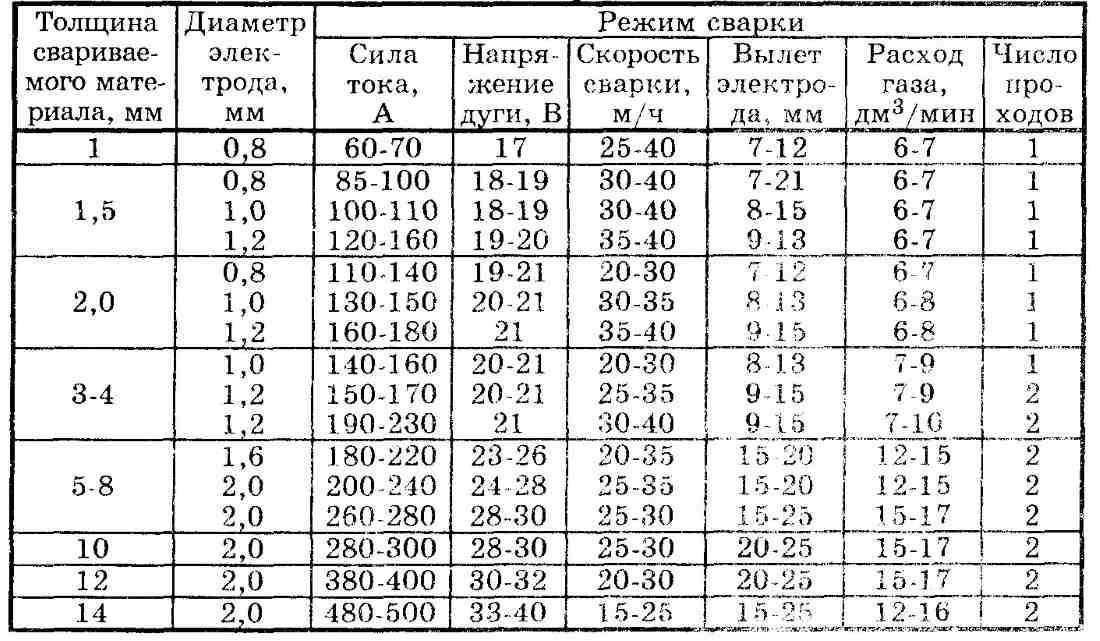

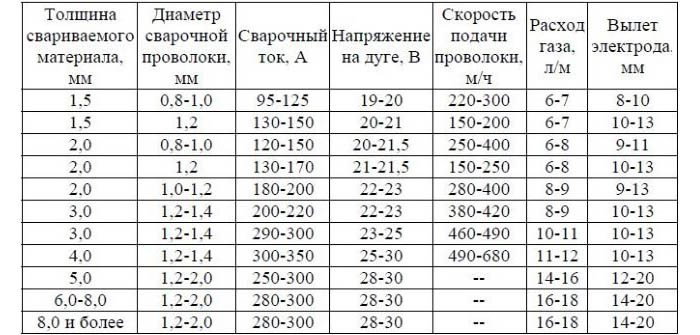

В приведенной ниже таблице для настройки полуавтомата указаны средние значения основных параметров при разных режимах сварки:

1,5

0,8

120

19

150

6

1,7

1

150

20

200

7

2

1,2

170

21

250

10

3

1,4

200

22

490

12

4-5

1,6

250

25

680

14

6 и более

1,6

300

30

700

16

Приведенные значения являются средними и подходят для всех моделей полуавтоматических сварочных аппаратов. Однако правильная настройка полуавтомата подразумевает тонкую отладку всех параметров для конкретных заготовок, химического состава основного и присадочного металла, условий, в которых проводятся сварочные работы и т. д.

Однако правильная настройка полуавтомата подразумевает тонкую отладку всех параметров для конкретных заготовок, химического состава основного и присадочного металла, условий, в которых проводятся сварочные работы и т. д.

Читайте также

31.05.2023

Форсаж дуги: помощник для начинающих сварщиков

Подробнее

29.05.2023

Огнеупорный металл: классификация, свойства, сплавы

Подробнее

26.05.2023

Настройка полуавтомата: выбор оптимальных параметров

Подробнее

25.05.2023

Металлизация: способы и сферы применения

Подробнее

24.05.2023

Анодирование: что это такое, применение, процесс

Подробнее

22.05.2023

Чем снять краску с металла: методы и подходы

Подробнее

17.05.2023

Цинкование металла: суть технологии, методы и области применения

Подробнее

12.05.2023

Что такое силумин

Подробнее

для работы, по толщине металла (видео)

Большое количество домовладельцев, которые приобрели сварочный полуавтомат, задумываются над вопросом о том, как настроить сварочный полуавтомат правильно. Не каждый человек знакомый с процессом сваривания металлов знает, как правильно проводится настройка сварочных полуавтоматов. Для того чтобы качественно провести настройку агрегата следует выполнить все рекомендации и требования, которые описаны в инструкции по эксплуатации.

Не каждый человек знакомый с процессом сваривания металлов знает, как правильно проводится настройка сварочных полуавтоматов. Для того чтобы качественно провести настройку агрегата следует выполнить все рекомендации и требования, которые описаны в инструкции по эксплуатации.

Для качественной настройки агрегата необходимо придерживаться инструкцией по эксплуатации.

Особенности и функции сварочного полуавтомата

Сварочные полуавтоматы являются наиболее распространенными и наиболее популярными устройствами для осуществления сварочных операций.

Полуавтомат в процессе функционирования выдает сварочный ток большой плотности. Процесс проведения сваривания с использованием полуавтомата осуществляется значительно легче, так как подача электродной проволоки в зону проведения сварочных операций осуществляется автоматически. Основное отличие между сварочным полуавтоматом и автоматом заключается в том, что сварочный автомат осуществляет все процессы, связанные со свариванием металлов в автоматическом режиме, а человеку отведена роль контроллера процесса.

Устройство сварочного полуавтомата.

Для питания сварочного полуавтомата используется ток бытовой электрической сети с напряжением в 220 вольт. Основными компонентами полуавтоматического сварочного агрегата являются:

- механизм, обеспечивающий автоподачу электродной проволоки в зону проведения сваривания;

- источник электропитания;

- горелка.

Горелка устройства является одним из основных компонентов конструкции. Использование этого элемента конструкции позволяет осуществлять подачу защитного газа, флюса и специальной проволоки в зону проведения сварки.

Подающие проволоку механизмы могут быть нескольких типов:

- толкающие;

- тянущие;

- тянуще-толкающие.

Тянуще-толкающие устройства являются универсальными.

Современными производителями выпускаются различные варианты агрегатов, которые можно применять при выполнении операций. Такими агрегатами можно проводить дуговую сварку алюминия, стали и изделий из других металлов. Сварочные полуавтоматы являются популярным оборудованием, применяемым при проведении ремонтных операций с автотранспортом.

Сварочные полуавтоматы являются популярным оборудованием, применяемым при проведении ремонтных операций с автотранспортом.

Вернуться к оглавлению

Разнообразие агрегатов, обеспечивающих осуществление процесса полуавтоматической сварки

Функции сварочного полуавтомата.

Классификация полуавтоматических сварочных агрегатов осуществляется в соответствии с имеющимися у них техническими характеристиками. В зависимости от того какой используется тип перемещения, какой тип защиты применяется для сварного шва и какая разновидность проволоки применяется в процессе работы, существует несколько различных классификаций агрегатов.

В зависимости от характера перемещения специалистами выделяются полуавтоматы стационарного типа и полуавтоматы переносные. В зависимости от типа защиты области сваривания специалисты выделяют три типа агрегатов. Современная промышленность выпускает оборудование обеспечивающее защиту сварочного шва при помощи инертного газа, флюса или при помощи применения порошковой проволоки.

В различных моделях оборудования могут использоваться разнообразные типы сварочной проволоки. Если имеется у агрегата возможность использования в работе проволоку из различных материалов, то такое оборудование носит название универсального сварочного аппарата. Помимо стальной проволоки в сварочных устройствах полуавтоматического действия может применяться также проволока, изготовленная из алюминия.

Вернуться к оглавлению

Преимущества и недостатки полуавтоматического сварочного агрегата

Подготовка к работе сварочного полуавтомата.

Как и каждое техническое устройство, полуавтоматические агрегаты для проведения сварных операций обладают целым рядом преимуществ и недостатков. К основным преимуществам и достоинствам этого типа приспособлений можно отнести следующие:

- при помощи оборудования можно работать с тонколистовой сталью, осуществляя сваривание элементов конструкции, толщина которых может составлять 0,5 мм;

- полуавтоматическое оборудование обладает низким порогом чувствительности к коррозионным процессам, ржавчине и иным загрязнениям или вредным процессам для основного металла заготовки;

- установки для осуществления процесса полуавтоматического сваривания имеют относительно невысокую стоимость, она значительно ниже, чем у оборудования другого типа;

- при помощи использования этих аппаратов можно проводить технические операции с металлическими изделиями, обладающими внешним покрытием.

Использование оборудования позволяет работать с оцинкованными деталями, не повреждая оцинкованного покрытия.

Настроечная таблица для сварочного полуавтомата.

Помимо приведенных достоинств и преимуществ, оборудование этого типа имеет и некоторые недостатки. Основным недостатком использования является возникновение эффекта разбрызгивания капель расплавленного металла при отсутствии защитной среды из инертного газа. Еще одним недостатком применения агрегата является высокая степень излучения, возникающая при формировании электрической дуги.

Несмотря на наличие недостатков, этот тип оборудования широко применяется в промышленности, автосервисе и домашнем хозяйстве. Чаще всего эта разновидность оборудования применяется при проведении сварных работ с черным металлом, нержавейкой и алюминием.

Вернуться к оглавлению

Основные этапы настройки оборудования

На начальном этапе настройка полуавтомата заключается в подборе силы сварочного тока с учетом толщины используемого в работе металла. Перед проведением настройки нужно хорошо изучить инструкцию по эксплуатации. Настройка оборудования должна проводиться в соответствии с настроечными таблицами, которые прилагаются к инструкции. При настройке оборудования следует учитывать тот факт, что сваривание металлов при низкой рабочей силе тока будет некачественным, а в некоторых случаях даже невозможным. Некоторые модели выпускаемых аппаратов имеют регулировки не силы рабочего тока, а его напряжения, что не влияет на принципы проведения настройки агрегата для нормальной работы. Принцип настройки должен отвечать одному правилу: чем толще свариваемый металл, тем выше должно быть используемое в процессе работы рабочее напряжение или сила рабочего тока.

Перед проведением настройки нужно хорошо изучить инструкцию по эксплуатации. Настройка оборудования должна проводиться в соответствии с настроечными таблицами, которые прилагаются к инструкции. При настройке оборудования следует учитывать тот факт, что сваривание металлов при низкой рабочей силе тока будет некачественным, а в некоторых случаях даже невозможным. Некоторые модели выпускаемых аппаратов имеют регулировки не силы рабочего тока, а его напряжения, что не влияет на принципы проведения настройки агрегата для нормальной работы. Принцип настройки должен отвечать одному правилу: чем толще свариваемый металл, тем выше должно быть используемое в процессе работы рабочее напряжение или сила рабочего тока.

http://www.parnikiteplicy.ru/www.youtube.com/watch?v=sILz3pZgYDs

После того, как проведена настройка силы тока или напряжения, проводится настраивание скорости подачи рабочей проволоки. Скорость подачи должна соответствовать табличным показателям. Для изменения скорости подачи рабочей проволоки можно использовать сменные шестерни, которые имеются в комплекте оборудования, поставляемого совместно со сварочным аппаратом. Имеются модели оборудования, оснащенные специальными коробками переключения скоростей подачи проволоки. Подача проволоки осуществляется по спецшлангу в мундштук. Включение подачи проволоки осуществляется путем переключения рычага.

Имеются модели оборудования, оснащенные специальными коробками переключения скоростей подачи проволоки. Подача проволоки осуществляется по спецшлангу в мундштук. Включение подачи проволоки осуществляется путем переключения рычага.

Вернуться к оглавлению

Особенности, которые требуется соблюдать при проведении настройки аппарата

Режим сварки, который используется в процессе работы, зависит от большого количества факторов. Все эти факторы, влияющие на качество работы, должны учитываться при проведении подготовки оборудования к работе.

http://www.parnikiteplicy.ru/www.youtube.com/watch?v=uNIF5YuJP8M

Если планируется в процессе проведения работ использование газа или смеси газов для создания защитной среды, то перед включением аппарата следует открыть вентиль подачи газовой смеси. Перед использованием газа на редукторе следует выставить рабочее давление, которое необходимо в процессе работы. Перед использованием газового баллона его следует проверить на целостность и исправность. Перед использованием требуется рассчитать оптимальный расход газа, так как за счет его подачи формируется защитная атмосфера вокруг области проведения сварочных работ. Перед работой следует выбирать тот защитный газ или смесь газов, которые максимально соответствуют металлу, входящему в состав заготовки. Перед тем как проводить работы, следует надежно зафиксировать газовый баллон, который используется в работе. В качестве защитной среды используются такие газы как гелий, аргон или углекислый газ.

Перед использованием требуется рассчитать оптимальный расход газа, так как за счет его подачи формируется защитная атмосфера вокруг области проведения сварочных работ. Перед работой следует выбирать тот защитный газ или смесь газов, которые максимально соответствуют металлу, входящему в состав заготовки. Перед тем как проводить работы, следует надежно зафиксировать газовый баллон, который используется в работе. В качестве защитной среды используются такие газы как гелий, аргон или углекислый газ.

В процессе работы не следует перегружать аппарат и непрерывно использовать его.

Сварщики, резчики и операторы сварочных машин

Сварщики, резчики и операторы сварочных машин Сварщики, резчики и операторы сварочных аппаратовСЛЕДУЮЩАЯ ИНФОРМАЦИЯ БЫЛА ПОДГОТОВЛЕНА МИНИСТЕРСТВОМ ТРУДА США.

Характер работы

Сварка – самый распространенный способ неразъемного соединения металла. части. Соединяемые детали нагреваются, расплавляются и сливая их, чтобы сформировать постоянную связь.

Из-за своей силы,

сварка используется для строительства и ремонта частей судов,

автомобили, космические корабли и тысячи других промышленных

продукты. Сварка используется для соединения балок при строительстве

здания, мосты и другие сооружения, а также трубы в атомной

электростанции и нефтеперерабатывающие заводы.

Из-за своей силы,

сварка используется для строительства и ремонта частей судов,

автомобили, космические корабли и тысячи других промышленных

продукты. Сварка используется для соединения балок при строительстве

здания, мосты и другие сооружения, а также трубы в атомной

электростанции и нефтеперерабатывающие заводы.Сварщики используют все виды сварочного оборудования в различных областях. положения, такие как плоское, вертикальное, горизонтальное и над головой. Они могут выполнять ручную сварку, при которой работа полностью контролируемая сварщиком, или полуавтоматическая сварка, при которой сварщик использует оборудование, такое как устройство подачи проволоки, для выполнения сварки задания. Обычно они планируют работу по чертежам или спецификациям. или путем анализа поврежденного металла, используя свои знания в области сварки и металлы. Они выбирают и настраивают сварочное оборудование и могут также проверяйте сварные швы, чтобы убедиться, что они соответствуют стандартам или Характеристики.

У некоторых сварщиков более ограниченные обязанности. Они

выполнять рутинную производственную работу, которая уже запланирована и

выложен. Эти работы не требуют знаний всех сварочных

методы.

У некоторых сварщиков более ограниченные обязанности. Они

выполнять рутинную производственную работу, которая уже запланирована и

выложен. Эти работы не требуют знаний всех сварочных

методы.Во многих производственных процессах, где работа повторяется а свариваемые детали относительно однородны — автоматизированы используется сварка. В этом процессе машина выполняет сварку работы под контролем оператора сварочного аппарата. Сварка Операторы станков настраивают и управляют сварочными аппаратами, как определяется макетами, рабочими заданиями или чертежами. Операторы должны постоянно контролировать машину, чтобы убедиться, что она производит желаемый сварной шов.

Работа дуговых, плазменных и газопламенных резаков тесно связана с что у сварщиков. Однако вместо соединения металлов огранщики используют тепло от горящих газов или электрической дуги для резки и обрезки металлические предметы до определенных размеров. Резаки также демонтируют крупные объекты, такие как корабли, железнодорожные вагоны, автомобили или самолет.

Некоторые управляют и контролируют режущие машины, подобные

используемые операторами сварочных аппаратов.

Некоторые управляют и контролируют режущие машины, подобные

используемые операторами сварочных аппаратов.Условия труда

Сварщики и резчики часто подвергаются потенциальной опасности. Они используют защитную одежду, защитную обувь, защитные очки, каски с защитные линзы и другие приспособления для предотвращения ожогов и травмы и защитить их от падающих предметов. Автоматизированный операторы сварочных аппаратов не подвергаются такому количеству опасностей. А лицевой щиток или защитные очки обычно обеспечивают достаточную защиту. Поскольку некоторые металлы могут выделять токсичные газы и пары, когда они тает, федеральные правила требуют вентиляции, чтобы соответствовать строгим рекомендации по минимизации этих опасностей. Иногда некоторые работники соприкасаются с ржавчиной, жиром и грязью на металлических поверхностях. Некоторых сварщиков изолируют на короткие промежутки времени, пока они работают в кабины, сконструированные так, чтобы сдерживать искры и блики.

Сварщики часто

работать в различных неудобных положениях, делать сварные швы

при наклоне, наклоне или работе над головой. В некоторых настройках

тем не менее, условия труда намного лучше и мало опасностей или

возникают неприятные ощущения.

Сварщики часто

работать в различных неудобных положениях, делать сварные швы

при наклоне, наклоне или работе над головой. В некоторых настройках

тем не менее, условия труда намного лучше и мало опасностей или

возникают неприятные ощущения.Занятость

Сварщики, закройщики и операторы сварочных аппаратов держались около 416 000 рабочих мест в 1994 году. Около 9 из 10 сварщиков и закройщиков были занятые в производстве, сфере услуг, строительстве или оптовой торговле торговля. Большинство работающих в обрабатывающей промышленности были заняты в транспортное оборудование, промышленные машины и оборудование, или готовые металлические изделия. Все операторы сварочных аппаратов были занятые в обрабатывающей промышленности, в основном в производстве металлоконструкций продукции, машин и автомобилей. Почти 2 из 5 сварщиков работают в шести штатах: Техас, Калифорния, Огайо, Пенсильвания, Мичиган и Иллинойс — штаты, сильно преобладают автомобили и готовые металлические изделия обрабатывающей промышленности, а также в нефтяной и химической промышленности.

Обучение, другие квалификации и повышение квалификации

Обучение сварщиков может варьироваться от нескольких недель в школе до обучение на рабочем месте для низкоквалифицированных должностей до нескольких лет комбинированное обучение в школе и на рабочем месте для высококвалифицированных рабочих мест. Формальное обучение доступно в средних школах, профессионально-технических училищах, и высшие учебные заведения, такие как профессионально-технические институты, общественные колледжи и частные школы сварщиков. В Вооруженных Силах также действуют школы сварщиков. Некоторые работодатели проводить обучение, чтобы помочь сварщикам улучшить свои навыки. Курсы в чтении чертежей, цеховой математике, механическом черчении, помогают физика, химия и металлургия.

Некоторые сварщики проходят сертификацию, в результате чего работодатель отправляет работника в учреждение, такое как независимое тестирование лаборатория или техническое училище для сварки испытательного образца по определенным кодам и стандарты, требуемые работодателем.

Процедуры тестирования

обычно основаны на стандартах и кодексах, установленных одним из

несколько отраслевых ассоциаций, в которые может входить работодатель

с. Если инспектор по сварке в проверяющем учреждении

определяет, что работник действовал в соответствии с

указаний работодателя, он или она затем удостоверяет, что сварщик

тестируемый может работать с определенной сваркой

процедура.

Процедуры тестирования

обычно основаны на стандартах и кодексах, установленных одним из

несколько отраслевых ассоциаций, в которые может входить работодатель

с. Если инспектор по сварке в проверяющем учреждении

определяет, что работник действовал в соответствии с

указаний работодателя, он или она затем удостоверяет, что сварщик

тестируемый может работать с определенной сваркой

процедура.Сварщики и резчики нуждаются в ловкости рук, хорошем зрении и хорошая зрительно-моторная координация. Они должны уметь концентрироваться на детальной работе в течение длительного времени и быть в состоянии сгибаться, наклоняться и работать в неудобных позах.

Сварщики могут перейти на более квалифицированную работу после дополнительного обучения и опыт. Их можно повысить до сварщиков, надзиратели, инспекторы или инструкторы. Некоторые опытные сварщики открывают собственные ремонтные мастерские.

Перспективы работы

Возможности для желающих стать сварщиками, резчиками и операторы сварочных аппаратов должны быть хорошими в течение 2005 года, поскольку количество квалифицированных (аттестованных) сварщиков, окончивших ожидается, что технические школы будут в балансе с количеством вакансий в связи с необходимостью замены опытных работники, которые переходят на другую работу или уходят с работы сила.

Работа сварщиков, раскройщиков и сварочных аппаратов

ожидается, что операторы

снижение в течение 2005 года.

Работа сварщиков, раскройщиков и сварочных аппаратов

ожидается, что операторы

снижение в течение 2005 года.В некоторых отраслях – строительстве, оптовой торговле и услуги по ремонту, например, наем сварщиков и фрезы увеличатся (см. прилагаемую диаграмму). Уровень строительства, как ожидается, будет расширяться, как и количество металлургических изделия, нуждающиеся в ремонте, что увеличивает потребность в сварке и резка. Эта работа, как правило, менее рутинная и более сложная. автоматизировать, чем другие сварочные работы. Более широкое использование сварки автоматизация производства с использованием простых повторяющихся сварных швов может привести к тому, что ручные сварщики будут заменены или переобучены, чтобы стать операторы сварочных аппаратов. Автоматизированные сварочные системы Ожидается, что это приведет к сокращению использования сварочных аппаратов. операторы. Несмотря на то, что сварочные работы устранены за счет автоматизации сварочные комплексы, ручные сварочные аппараты, особенно с широким различные навыки, все еще будут необходимы для обслуживания, ремонт и другие работы на производстве, не поддающиеся автоматизации.

Сертифицированные сварщики, особенно сертифицированные более чем в одной

процесс, будет иметь гораздо лучшие возможности трудоустройства, чем

несертифицированные сварщики.

Сертифицированные сварщики, особенно сертифицированные более чем в одной

процесс, будет иметь гораздо лучшие возможности трудоустройства, чем

несертифицированные сварщики.Сварщики, резчики и операторы сварочных аппаратов в строительстве и производство подвержены периодическим увольнениям из-за экономические спады.

Прибыль

Средний заработок сварщиков и операторов сварочных аппаратов составил около 460 долларов в неделю в 1994 году. Средние 50 процентов зарабатывали от 345 и 597 долларов. Лучшие 10 процентов заработали более 786 долларов, а самые низкие 10 процентов зарабатывали менее 281 доллара.

Более четверти сварщиков входят в профсоюзы. Среди этих являются Международной ассоциацией машинистов и аэрокосмических Рабочие; Международное братство производителей котлов, Железный корабль Строители, кузнецы, кузнецы и помощники; Международный Союз, Объединенная автомобильная, аэрокосмическая и сельскохозяйственная техника Рабочие Америки; Объединенная ассоциация путешественников и Ученики сантехнической и трубной промышленности США и Канада; и United Electrical, Radio, and Машиностроители Америки.

Родственные профессии

Сварщики и закройщики являются квалифицированными рабочими по металлу. Другой металл рабочие включают кузнецов, кузнецов работники магазина, всесторонне машинисты, операторы станков, производители инструментов и штампов, слесари, рабочие по обработке листового металла, котловщики и скульпторы по металлу.

Операторы сварочных аппаратов управляют машинами, которые сваривают металлические детали. Другие, кто занимается металлообработкой станки включают токарные и токарные, фрезерно-строгальные, штамповочные и штамповочный пресс, и операторы прокатных станков.

Источники дополнительной информации

Для получения информации о возможностях обучения и рабочих мест для сварщиков, резчики и операторы сварочных аппаратов, свяжитесь с местными работодателями, местное отделение Государственной службы занятости или школы проведение обучения сварке.

Информацию о карьере в области сварки можно получить по адресу:

American Welding Society, 550 NW. LeJeune Rd., Майами, Флорида

33126-5699.

LeJeune Rd., Майами, Флорида

33126-5699.Список аккредитованных учебных заведений, предлагающих обучение сварке, см. контакт:

Ассоциация карьерных колледжей, 750 1-я улица, северо-восток, офис 900, Вашингтон, округ Колумбия, 20002.

Автоматизация — MTI Welding

Наша цель в MTI — предоставить следующее поколение автономных интегрированных сварочных систем, используя наши знания процессов мирового уровня и новейшие технологии. Сосредоточив внимание на индивидуальных конфигурациях с низким уровнем риска, мы проектируем и производим ряд полуавтоматических или полностью автоматических сварочных аппаратов с учетом требований, обеспечивающих повышенное качество, производительность и рентабельность инвестиций. В качестве альтернативы клиенты могут воспользоваться преимуществами 9 MTI.0087 Subcontract Manufacturing Services для доступа к полному спектру новейших сварочных аппаратов с гибкостью для производства как малых, так и больших партий.

Преимущества и преимущества

Улучшение качества сварки

Автоматизированные сварочные аппараты обеспечивают целостность сварного шва с помощью электронных контроллеров процесса сварки. Комбинация механизированных движений горелки и деталей с электронным вызовом параметров сварки обеспечивает более высокое качество сварки.Контроль качества в линии

Сварка выполняется только один раз с помощью автоматизированной машины, поэтому дефекты материала легко видны и обнаруживаются, тогда как человек-оператор может попытаться исправить ошибку, возможно, скрыв дефект сварного шва. В некоторых случаях системы контроля утечек и технического зрения могут быть интегрированы в полностью автоматизированные системы для обеспечения дополнительного оперативного контроля качества.Увеличение выхода

Полностью автоматическая система может быть построена с двумя сварочными позиционерами на автоматизированном шаттле. Этот тип системы может загружать и выгружать детали на одной станции, в то время как сварка происходит на другой станции. При таком типе полной автоматизации система может работать в 4 раза быстрее, чем полуавтоматическая система, или в 8 раз быстрее, чем квалифицированный сварщик.

При таком типе полной автоматизации система может работать в 4 раза быстрее, чем полуавтоматическая система, или в 8 раз быстрее, чем квалифицированный сварщик.Лучшее использование ресурсов

Автоматика может использоваться в опасных зонах или в суровых условиях, которые могут быть не идеальными для человека-оператора. Автоматизация также может снизить риск несчастных случаев и повысить производительность. Автоматизированные сварочные аппараты могут выполнять часто повторяющиеся задачи, высвобождая сотрудников для работы над задачами, требующими большего опыта, что приводит к повышению рентабельности бизнеса и потенциальному повышению удовлетворенности сотрудников.Сокращение отходов

Автоматизация позволяет организациям свести к минимуму различные типы отходов на своем объекте, например, ближе разместить оборудование, чтобы минимизировать пространство, необходимое на объекте. Автоматизация также обеспечивает повторяющиеся входные параметры для более воспроизводимых выходных данных, что приводит к сокращению как отходов, так и переделок.