Изготовление шаблона | Штукатурные работы

Каждый шаблон для вытягивания тяг состоит из профильной доски, салазок, подкосов и полозка. Профильная доска является основной частью шаблона. Ее изготовляют из прямослойной, не сучковатой, остроганной сосновой или еловой доски. На профильную доску переносят контуры чертежа тяги перекалыванием или вычерчивают его, после чего вырезают контур профиля доски (рис. 163). Вырезание контура тяги начинают с того, что профильную доску в нескольких местах надпиливают и скалывают ненужные части. После этого ножом вырезают профиль точно по контуру, а затем срезают одну из сторон профильной доски «на лоск», т. е. под углом 30—40°.

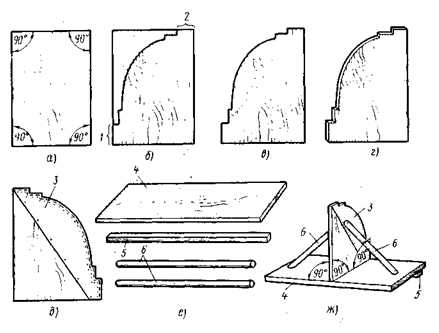

Рис. 163. Тяга и профильная доска

Изготовив затем шаблон, сначала продвигают его вперед несрезанной стороной профильной доски, которая сдирает раствор (обработка поверхности «иссера»), а затем продвигают срезанной стороной вперед, заглаживающей раствор (обработка поверхности «избела»).

При изготовлении профильной доски как внизу, так и вверху ее оставляют ровные удлиненные части, называемые отмазками. Длина отмазок у малых шаблонов должна быть не менее 10 см. Отмазки создают большие удобства во время накрывки и затирки штукатурки.

Чтобы профильная доска при вытягивании тяг не нарушала четкости очертания контура из-за трения о раствор (не истиралась), ее необходимо оковать кровельной сталью (железом).

Оковывание профильных досок производят двояко. В первом случае вырезают точно по контуру металлический профиль, обтачивают его и прибивают к несрезанной стороне профильной доски. В другом случае металлический профиль вырезают, притачивают и прибивают к профильной доске так, чтобы он выступал из-за деревянного профиля на 1—2 мм. Прибивают металлические профили штукатурными гвоздями, забивая их через 2—2,5 см по контуру профиля.

Затем изготовляют салазки, подкосы и полозок шаблона. Салазки делают из строганой доски шириной 10 см и более. Длина салазок должна быть в 1,5 раза больше высоты профильной доски. Более длинные салазки увеличивают устойчивость шаблона, но в то же время затрудняют дотягивание тяги до угла, вследствие чего требуется дополнительное время на разделку углов. Длина полозка равняется длине салазок.

Шаблон собирают в следующем порядке. В центре салазок под углом 90° к ним устанавливают профильную доску и прибивают ее гвоздями. Пробив салазки, гвозди входят в профильную доску. Затем профильную доску укрепляют подкосами, которые прибивают к профильной доске и салазкам гвоздями. Подкосы служат также ручками, за которые держат шаблон при вытягивании тяг. Полозок прибивают с нижней стороны салазок — он точно направляет шаблон по правилам. Обычно при изготовлении шаблона полозок прибивают слегка, а точную установку его производят только по навешанным нижним правилам.

На рис. 164 показана последовательность изготовления шаблона.

Рис. 164. Последовательное изготовление шаблона

www.stroitelstvo-new.ru

Конструкции шаблонов и их изготовление

Категория: Штукатурные работы

Конструкции шаблонов и их изготовление

Тяги — это профилированные прямолинейные или криволинейные полосы штукатурного раствора. Прямолинейные — карнизы,пояски, наличники —вытягиваются поступательным движением, а криволинейные — круги, эллипсы, овалы, арки — вращательным движением шаблона.

Профили любых тяг состоят из набора различных архитектурных обломов, соединенных друг с другом переходами и переломами, острыми лузгами или усеиками. В зависимости от количества обломов и их формы тяги подразделяются на простые, средней сложности и сложные. Тяги бывают малыми, средними и большими, что определяется их развернутым профилем. Чем мельче обломы криволинейного очертания, тем сложнее вытягивать тягу, разделывать углы и раскреповки.

Тяги любой формы вытягивают шаблонами, которые состоят из профильной доски (иногда двух), салазок, подкосов и полозка. Профильная доска представляет собой обратное (зеркальное) изображение тяги. Изготовляют ее из досок разной толщины, а чтобы она меньше истиралась и не изменяла свою форму, ее оковывают, т.е. прибивают к одной стороне профиль, вырезанный из кровельной стали.

Собирают шаблоны так. Профильную доску крепят к салазкам гвоздями, а затем дополнительно подкосами, которые ставят между профильной доской и салазками, а внизу салазок крепят полозок для направления шаблона по правилу.

Салазки имеют два назначения: во-первых, они движутся по правилу и держат на себе профильную доску, во-вторых, во время вытягивания на них падает срезаемый профильной доской раствор, который легко собирать. Гвозди, применяемые для монтажа шаблона, не должны выступать ни шляпками, ни концами. Все детали шаблона должны быть строгаными.

Простой шаблон (рис. 1, а) устойчив, удобен, но не дотягивает тягу до самого угла или другого пересечения на половину длины салазок.

Рис. 1. Шаблоны: a — простой, б — угловой с одной профильной доской, в — угловой с двумя профильными досками, г-на роликах; 1 — подкосы, 2 — профильная доска, 3 — оковка, 4 — салазки, 5 — полозок, 6 — распорки, 7 — правила, 8 — сокол, 9 — ролики

Недотянутые места приходится разделывать от руки или дотягивать шаблоном другой конструкции. Длина салазок берется в 1,5 раза длиннее высоты профильной доски.

Узловой шаблон с одной профильной доской (рис. 1, б) имеет салазки треугольной формы. Профильная доска ставится в салазки под углом 45°, поэтому та часть тяги, которая находится на потолке, делается на 40% длиннее, чем у профильной доски простого шаблона. Профильная доска этого шаблона состоит из двух деревянных профилей, срезанных “на лоск” в разные стороны с поставленным между ними стальным профилем. Тягу дотягивает почти до самого угла, но недостаточно чисто. Лузги в углах исправляются вручную.Угловой шаблон с двумя профильными досками, расположенными на салазках одна к другой под углом 90° (рис. 1, в), вытягивает тягу более чисто. Требуется тщательная установка профильных досок и их изготовление. Лузги исправляют вручную.

Угловые шаблоны лучше всего применять для дотягивания углов и раскреповок, что сокращает время на их разделку. Но для этого необходимо, чтобы все простые шаблоны имели совершенно одинаковые профильные доски для одного вида тяг.

Шаблон на роликах (рис. 1, г) позволяет одновременно с вытягиванием карниза вытягивать часть потолка и стены. Шаблон большой и ведут его по правилам двое или трое рабочих. Правила систематически очищают от раствора, который прикатывается роликами. При вытягивании на потолке остаются широкие отмазки, которые служат маяками при дальнейшем оштукатуривании.

Для изготовления простого шаблона (рис. 2) применяют доски толщиной 15—30 мм, для оковки — кровельную сталь.

Прежде всего рекомендуется изготовить стальной профиль. Для этого контуры чертежа переносят через копировальную бумагу на стальную пластинку или бумагу, из которой затем вырезают профиль и наклеивают на пластинку.

Рис. 2. Изготовление простого шаблона: а — заготовка для профильной доски, б — перенос контура тяги на профильную доску, в — вырезанная профильная доска, г — профильная доска, срезанная “на лоск”, д — профильная доска, окованная сталью, е — детали шаблона, ж — собранный шаблон; 1 — нижняя отмазка, 2 — верхняя отмазка, 3 — стальной профиль, 4 — салазки, 5 — полозок, 6 — подкосы

Стальной профиль вырезают кровельными ножницами, вырубают зубилом, вытачивают напильниками разной формы.

Затем строгают заготовку для профильной деревянной доски, обрезают под углом 90°. Ее размеры должны быть больше размеров тяги как по длине, так и по ширине на 50—100 мм (рис. 2, а). Эти припуски необходимы для образования отмазок на стене и потолке (рис. 2, б). Минимальная ширина отмазок 50 мм, что удобно при оштукатуривании стен и потолка, так как раствор не будет доходить до самой тяги на указанную величину, а остановится у отмазки.

К заготовке приставляют стальной профиль, обводят карандашом и срезают излишки древесины (пилой, ножом) под прямым углом (рис. 2, в). Затем одну сторону доски (справа или слева) срезают под углом 20—30°, т.е. “на лоск” (рис. 2, г) Ко второй несрезанной стороне “на сдир” прибивают стальной профиль на одном уровне с деревянным или с выступом из-за деревянного на 1 мм (рис. 2, д).

Крепят стальной профиль штукатурными гвоздями такой длины, чтобы их концы можно было загнуть. Гвозди располагают от кромки профиля на расстоянии 3—5 мм, забивая их под углом с интервалом 10—20 мм. Остальная часть профиля крепится гвоздями через 20—50 мм. Из строганой древесины изготовляют салазки, полозок и подкосы, последним придают круглую или овальную форму (рис. 2, е). Длина салазок должна быть в 1,5 раза больше длины профильной доски. Чем они длиннее, тем устойчивее шаблон при вытягивании, но увеличивается длина разделываемого угла.

Профильную доску можно прямо прибить гвоздями через низ салазок, но лучше в салазках устроить паз, поставить в Него доску и прибить двумя-тремя гвоздями. Нижняя отмазка профильной доски должна быть на одном уровне с кромкой салазок. Профильную доску ставят к салазкам строго перпендикулярно. Полозок крепят временно (рис. 2, ж). Правильно устроенный шаблон с вырезанной по угольнику заготовкой для профильной доски дает возможность устанавливать его строго вертикально по отношению к стене, т.е. не заваливать тягу (карниз) внутрь или, наоборот, не отводить его наружу.

При вытягивании всеми звеньями бригады карнизов или другой тяги одного и того же профиля необходимо изготовить профильные доски шаблонов совершенно одинаковыми.

Рис. 3. Изготовление большого шаблона: а — заготовка, б — шаблон; 1 — профильная доска, 2 — подкосы, 3 — салазки, 4 — полозок

Для этого сначала изготовляют полностью один стальной профиль, затем переносят на другие заготовки из кровельной стали его контуры, вырубают и вырезают их, складывают все профили вместе, скрепляют и вытачивают (обтачивают) их строго по первому изготовленному профилю. Шаблоны с такими профилями будут совершенно одинаковыми. Для этих шаблонов можно изготовить один угловой шаблон для дотягивания тяг до углов.

Шаблоны для вытягивания тяг с большим развернутым профилем изготовляют так, как показано на рис. 3, а, б. Для удержания падающего раствора под подкосами крепят ткань или мешковину. Такой шаблон водят несколько человек, привязывая к нему веревки.

Штукатурные работы — Конструкции шаблонов и их изготовление

gardenweb.ru

Изготовление шаблона и навешивание правил. Домашний мастер

Изготовление шаблона и навешивание правил

Шаблон состоит из профильной доски, салазок, подкосов и полозка. Вытягивание выполняет профильная доска, которая является основной частью шаблона. Изготовляется она из строганой доски, обрезанной со всех сторон под углом 90°. Она должна быть шире потолочной части карниза и длиннее стеновой части на 5—10 см. Это необходимо для устройства так называемых отмазок, т. е. ровно вытянутых полос раствора, которые нужны для того, чтобы на них в дальнейшем было легче нанести накрывку и выполнить затирку. На выстроганную доску переносят профиль вытянутого карниза. Чтобы его снять точно, рекомендуется около угла поставленной перегородки прорубить в карнизе ровную борозду. Вставляют в эту борозду выстроганную заготовку для будущей профильной доски и обводят по профилю карниза карандашом, оставляя след на доске. Сняв профиль, излишки дерева срезают ножом, приставляя профильную доску к карнизу и исправляя все неточности. Исправление производят до тех пор, пока профильная доска всеми своими точками не будет соприкасаться с карнизом.

Одна сторона профильной доски должна точно соответствовать карнизу, другая срезается под углом 30–40°. Чтобы профильная деревянная доска не истиралась и вытягивала тягу с резко выраженными деталями (обломами), ее оковывают железом, т. е. вырезают из кровельной стали точно такой же профиль. Это необходимо для того, чтобы при намокании и расширении дерево не выходило из-за железного профиля. Вслед за профильной доской изготовляют другие элементы шаблона: салазки, подкосы и полозки.

Длина салазок должна быть в 1,5 раза больше высоты профильной доски. Более длинные салазки увеличивают устойчивость шаблона, но в то же время требуют больше времени на так называемую разделку углов. Длина полозка равняется длине салазок. Длина подкосов зависит от длины салазок и высоты профильной доски.

Монтаж шаблона производится в следующем порядке. В центре салазок устанавливается профильная доска и крепко прибивается двумя-тремя гвоздями, которые вбиваются в салазки и проходят своими концами в профильную доску. Чтобы укрепить ее под углом 90° и не позволять ей качаться, доску укрепляют подкосами. Подкосы прибивают к профильной доске и салазкам одним или двумя гвоздями. Подкосы являются одновременно ручками, за которые держат шаблон во время вытягивания.

Шаблон при вытягивании карнизов или других тяг обязательно движется по прави?лам, которых должно быть две штуки – нижнее и верхнее. Они могут быть изготовлены из теса или более толстых досок. Нижнее прави?ло должно входить в распор между стенами, а верхнее – быть короче, чем расстояние между стенами, на длину салазок плюс 5 см. Это необходимо для того, чтобы можно было вставить шаблон в прави?ла и вынуть его.

Так как вытягивание производится на одной стороне комнаты, то навесить прави?ла следует так, чтобы вытягиваемые элементы соответствовали другой стороне.

Этому надо уделить должное внимание. Прежде всего от нижнего облома карниза на обеих стенах надо отмерить такое же расстояние с точностью до 1 мм, какое имеется на профильной доске, считая от нижнего облома до нижней стороны салазок, и поставить метки.

Затем к этим меткам необходимо приставить верхней кромкой нижнее прави?ло и прочно его укрепить с помощью гвоздей. Шаблон ставят на нижнее прави?ло таким образом, чтобы он точно стал по отвесу. Потом на его верхнем конце на потолке делают метки и укрепляют верхнее прави?ло. Салазки прижимают к стене и прибивают к ним внизу полозок. После этого шаблон продвигают (протягивают) по прави?лам. В тех местах, где он туго проходит по потолку, штукатурку немного срубают, чтобы шаблон проходил свободно.

Поделитесь на страничкеСледующая глава >

diy.wikireading.ru

Изготовление профильных шаблонов — Помощь рабочему-инструментальщику

Изготовление профильных шаблонов

Категория:

Помощь рабочему-инструментальщику

Изготовление профильных шаблонов

Профильные шаблоны изготовляют ручным или механизированным способом. В первом случае почти все операции, начиная от заготовительных и кончая доводкой, выполняет высококвалифицированный слесарь-инструментальщик. Этот способ находит применение при единичном изготовлении шаблонов.

Изготовление профильных шаблонов. Типовой технологический процесс выполнения профильных шаблонов ручным способом состоит из следующих операций: вырезки штучной заготовки; правки заготовок; шлифования боковых плоскостей; обработки двух базовых поверхностей шаблона под углом 90°; разметки, сборки заготовок в пачки; обработки профиля по разметке; опиливания по профилю с образованием пазов в местах сопряжения отдельных элементов профиля; термической обработки отдельных заготовок; окоича-тельного шлифования боковых поверхностей; сборки заготовок в пачке; шлифования всех элементов рабочего профиля; доводки всех элементов рабочего профиля; разборки пачки, притупления острых кромок и маркировки.

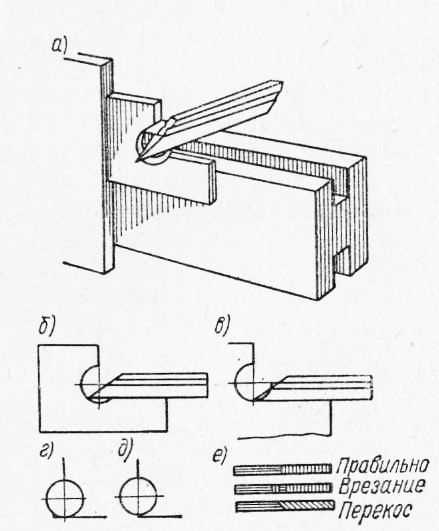

Рис. 1. Порядок доводки шаблона (а) и способы проверки шаблонов (б, в, г и д).

Как и при изготовлении скоб, одной из ответственных операций является опиливание профиля шаблона. Особенно трудоемок процесс опиливания криволинейных поверхностей.

Наиболее простым и рациональным способом опиливания криволинейных поверхностей является обработка по копиру или по готовой детали. Однако этот способ пригоден только при изготовлении большого количества подобных шаблонов. Широко распространено опиливание по разметке, но оно малопроизводительно и неточно.

Криволинейные выпуклые поверхности обрабатывают плоскими напильниками как вдоль поверхности, так и поперек нее. При опиливании вдоль поверхности напильником делают качательные движения в вертикальной плоскости, а при опиливании поперек поверхности напильник перемещают горизонтально и одновременно поворачивают вокруг своей оси. Выпуклую поверхность можно получить путем запиливания ряда площадок. Постепенно увеличивая их число, получают криволинейную поверхность.

Вогнутые криволинейные поверхности обрабатывают круглыми и полукруглыми напильниками. Чтобы на вогнутой поверхности не образовалось огранки, напильнику помимо гбризонтального движения вперед придают еще и боковое движение. По мере обработки деталь перезажимают в тисках, чтобы опиливаемый участок всегда был под напильником, а не сбоку.

При обработке криволинейных поверхностей наиболее сложным является получение плавного перехода от кривой к прямой и от дуги к дуге. Рассмотрим процесс опиливания шаблона, в котором дуга окружности сопрягается с прямой (рис. 2).

Вначале обрабатывают криволинейную поверхность с наведением на ней продольных штрихов, а затем — прямолинейную. Для этого шаблоны устанавливают в приспособлении таким образом, чтобы низшая точка криволинейной поверхности находилась в одной плоскости с направляющей поверхностью. Установку контролируют лекальной линейкой (рис. 2,а). Место, где должно произойти касание дуги прямой, нужно отметить. Опиливая прямолинейный участок (поперечными движениями), необходимо добиться такого положения, когда просвет между дугой и прямой окончательно исчезнет (рис. 2,б и в). При правильной обработке в месте их соприкосновения будет видна четкая граница между продольными штрихами на криволинейной поверхности и поперечными — на прямолинейной (рис. 2, е).

Наиболее часто встречающимися ошибками при опиливании являются: занижение прямой (рис. 2, д), врезание в дуговой участок (рис. 2,г), перекосы, когда штрихи сходятся наклонно (рис. 2,е).

Рис. 2. Приемы обработки и контроля шаблона.

Рис. 3. Приспособления для опиливания шаблонов.

Точные криволинейные поверхности обрабатывают путем опиливания профиля по отдельным элементам. Геометрическую форму и расположение этих элементов контролируют универсальными инструментами.

Сложные и точные профили шаблонов опиливают в приспособлениях, обеспечивающих точную установку обрабатываемой детали под различными углами к опиливаемой поверхности. Одно из таких приспособлений показано на рис. 3.

В корпусе приспособления имеется вертикальный паз со сквозной прорезью, в котором перемещается планка, закрепляемая с задней стороны винтом. В верхней части планки есть отверстие, куда вставляется цилиндрический калибр. К плоскости корпуса с большим количеством резьбовых отверстий крепится угольник с пазами, что позволяет регулировать его установку и выверку относительно верхней плоскости корпуса.

При опиливании шаблонов, имеющих участки в виде дуг полуокружностей, планку устанавливают по блоку мерительных плиток в положение, при котором центр ее отверстия будет находиться от верхней плоскости корпуса приспособления на расстоянии, равном радиусу обрабатываемого участка. Затем шаблон технологическим отверстием надевают на калибр, вставленный в планку, и, поворачивая его вокруг оси, обрабатывают дугу полуокружности его рабочей части.

Угольник служит для припиливания прямолинейных и наклонных участков шаблонов и контршаблонов. Его устанавливают с помощью концевых мер длины или по угломеру под определенным углом к опиливаемой плоскости. Шаблон ставят на опорные поверхности угольника, прижимают к плоскости корпуса приспособления и в таком положении обрабатывают.

Для удобства опиливания вогнутых полуокружностей на верхней плоскости приспособления имеются два (или более) призматических паза, расположенных строго перпендикулярно вертикальной опорной плоскости корпуса. Направленный по призматическому пазу круглый напильник в процессе опиливания удаляет с обрабатываемого участка шаблона часть металла, образуя в нем радиусное углубление, расположенное под углом 90° к его плоскости и торцам.

Кроме уголбника к корпусу приспособления можно прикрепить синусную и опорную линейки и другие инструменты, способствующие более точной установке и выверке обрабатываемых деталей.

При опиливании плоскостей, расположенных под прямым углом, большую плоскость выбирают в качестве базовой, опиливают ее начисто, а уже затем подгоняют к базовой вторую плоскость. Опиливание второй плоскости контролируют угольником, который прикладывают к базовой плоскости.

При обработке внутренних углов сначала опиливают наружные поверхности, которые будут базами при разметке внутреннего угла и при контроле в процессе обработки.

При опиливании внутренних прямых углов шаблона применяют угловые рамочные наметки, а при опиливании и доводке прямолинейных плоскостей — рамочные наметки с зажимными винтами. Плоскости Л и £ наметки должны быть тщательно обработаны под прямым углом. Шаблон устанавливают в наметку и прижимают винтами к плоскости А так, чтобы его разметочная риска строго совпадала с рабочей кромкой наметки. Затем наметку закрепляют в тисках и опиливают шаблон.

Рис. 4. Наметки.

Ответственной операцией при изготовлении шаблонов является припасовка — взаимная пригонка друг к другу ряда поверхностей, сопрягающихся без зазора при любых перекантовках (положениях). Припасовку широко применяют при обработке профильного шаблона, так как к нему всегда делают контршаблон.

Шаблон является проверочным инструментом, с помощью которого по методу световой щели контролируют профиль детали, а контршаблон необходим для проверки шаблона, который в процессе контроля большого количества деталей изнашивается. Профили шаблона и контршаблона должны точно совпадать при любых положениях.

В зависимости от конфигурации профиля шаблона слесарь-инструментальщик сам решает, что изготовлять вначале — шаблон или контршаблон. В тех случаях, когда профиль шаблона легко измерить универсальным инструментом, вначале делают шаблон, а по нему припасовывают контршаблон. При изготовлении радиусного шаблона легче сначала сделать контршаблон, а по нему припасовать шаблон.

Рис. 5. Шаблоны и контршаблоны.

При сложном профиле шаблон и контршаблон изготовляют с помощью выработок, являющихся более простыми по форме шаблонами, которые можно измерить универсальным инструментом. Обычно сначала делают выработки, а потом профильные шаблоны, причем количество выработок зависит от точности и сложности профиля шаблона.

Изготовление резьбовых шаблонов. При заточке и установке резца на токарном станке и контроле резьбы широко используются резьбовые шаблоны (рис. 6, а). К ним предъявляются следующие требования: длинные боковые поверхности шаблона должны быть параллельны в пределах 0,01…0,02 мм; угол а должен быть расположен симметрично относительно боковых поверхностей; осевые линии углов аг и аз должны быть перпендикулярны, а осевая линия угла cti — параллельна боковым поверхностям.

Рис. 6. Резьбовой шаблон (а) и схема обработки шаблона по выработкам (б).

Как видим, изготовить резьбовой шаблон с помощью универсальных измерительных инструментов невозможно. Например, наружный угол шаблона а можно было бы сделать по угломеру, но при этом нет гарантии, что осевая линия угла будет параллельна боковым поверхностям шаблона. Следовательно, резьбовой шаблон необходимо изготовлять по выработкам.

Предварительные операции выполняются по обычной схеме технологического процесса, а окончательные (опиливание до термической обработки и доводка после нее) — по выработкам.

Для изготовления резьбового шаблона требуются три выработки. Выработка предназначена для пригонки внутренних углов аг и аз так, чтобы их осевые линии были перпендикулярны боковым поверхностям шаблона. По выработке сначала обрабатывают одну сторону угла, а затем другую. Наружный угол а шаблона пригоняют от боковых поверхностей по выработке. Для симметричного расположения угла а, относительно боковых поверхностей шаблона надо пригнать его по выработке 3 сначала от одной поверхности, а затем от другой. Такая обработка (пригонка) называется контровкой угла относительно боковых поверхностей шаблона.

Так как выработки трудно изготовить с помощью универсального инструмента, их делают по контрвыработкам. Выработки и контрвыработки выполняют сырыми или термически обработанными, в зависимости от количества шаблонов.

С помощью выработок шаблоны изготовляют как до термической обработки, так и после нее. После термической обработки шаблоны пригоняют по новым выработкам.

В тех случаях, когда шаблоны имеют сложный профиль невысокой точности, их изготовляют по вычерченному профилю. На чистом листе цинка или нержавеющей стали вычерчивают профиль шаблона согласно чертежу. На заготовке шаблона профиль размечают и затем фрезеруют, оставляя припуск на дальнейшую слесарную обработку. Вначале слесарь опиливает те участки шаблона, которые можно легко измерить универсальным инструментом, а затем — остальные, пригоняя их по профилю к вычерченному на цинковом листе. Пригонку производят до тех пор, пока профиль шаблона не сойдется с вычерченным.

Этот способ получения профильных шаблонов прост и дешев, так как не требуется выработок, однако точность обработки при этом не выше ±0,07 мм.

Механизированные способы изготовления профильных шаблонов. Среди таких способов самым распространенным является шлифование на прецизионных плоскошлифовальных станках с применением лекальных тисков, синусных линеек, магнитных призм и других приспособлений. Профильное шлифование обеспечивает высокую производительность труда и относительно высокую точность обработки. Например, при чистовом шлифовании можно получить линейные размеры с точностью до ±0,01 мм, а угловые — в пределах ±30”… ±2’ с высотой микронеровностей 0,000 5—0,001 мм.

При обработке шаблонов средней точности шлифование профиля является окончательной операцией, а при изготовлении шаблонов более высокой точности шлифование предшествует доводке. Так как после шлифования на доводку рабочих поверхностей остается равномерный припуск 0,01—0,02 мм, трудоемкость ее снижается.

Наиболее широко применяются плоскошлифовальные станки с горизонтальным шпинделем и магнитной плитой, которая служит для закрепления деталей. Шлифование базовых поверхностей шаблонов, а также прямолинейных участков профиля производят с помощью лекальных тисков, наклонных участков профиля, расположенных под различными углами к базовым поверхностям, с помощью магнитных призм, а угловых шаблонов — с помощью синусного кубика.

Рис. 7. Приспособление для шлифования выпуклых цилиндрических поверхностей.

Обработка радиусных поверхностей шаблонов, а также выпуклых и вогнутых Цилиндрических поверхностен осуществляется профилированным кругом.

Приспособление для шлифования выпуклых поверхностей большого радиуса непрофилированным кругом показано на рис. 7. На кубике расположен валик, который может быть прижат к кубику планкой. На левом конце валика находятся тиски, а на правом — рукоятка, с помощью которой можно вращать валик, тиски и закрепленные в них шаблоны. Шлифование производят периферией круга. Величина радиуса обрабатываемой поверхности зависит от величины подъема шлифовального круга над столом станка, и обычно он равен 200 мм. Радиус проверяют индикатором или линейкой, установленной на блоке концевых мер длины.

В рассмотренных случаях использования специальных приспособлений для изготовления профильных шаблонов учитывается, что шлифовальный круг имеет цилиндрическую форму, а его образующая параллельна рабочей плоскости магнитной плиты. Следовательно, правка шлифовального круга не вызывает затруднений и производится с помощью приспособления, установленного на магнитной плите станка.

Реклама:

Читать далее:

Восстановление калибров

Статьи по теме:

pereosnastka.ru

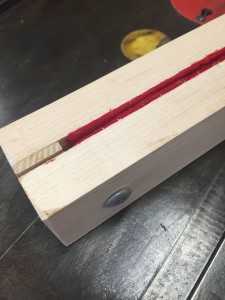

Профильная линейка-шаблон своими руками

Профильная линейка используется для быстрого и точного измерения и дублирования неровных поверхностей. О использовании линейки-шаблона в кузовном ремонте можете почитать в этой статье. Иногда бывает лучше купить инструмент, но в этой статье мы рассмотрим три варианта изготовления линейки-шаблона своими руками.

Изготовление профильной линейки своими руками

Линейка будет размером 50 см в длину, а длина стержней будет 30 см. Это достаточно большой размер, но по такому же принципу можно изготовить линейку меньшего размера.

Нам понадобится:

- Два бруска из плотного дерева (например, из лиственницы). Профиль брусков 2 см / 5 см, длина 50 см.

- Деревянные стержни длиной 30 см. Их количество зависит от того, какой они будут ширины. Стержни можно заказать в столярной мастерской, можно использовать готовые (бамбуковые/деревянные шампуры, косметические палочки и пр.) Можно также в качестве стержней использовать сварочные электроды.

- Войлок.

- Клей.

- 2 болта, 2 гайки, 2 шайбы.

Итак, два 50 см бруска – это, собственно, основа нашей профильной линейки. Нужно вырезать по размеру брусков войлок, оставив по 2–3 см с обеих сторон.

Далее приклеиваем войлок к брускам, как показано на фото. Клей лучше нанести на бруски и сверху положить и разгладить войлок.

Наклеивание войлока на бруски

Наклеивание войлока на брускиСледующим шагом не будет лишним установить усилители вдоль брусков, так как наша линейка будет достаточно длинной. Они усилят конструкцию и предотвратят сгибание брусков. Для этого нужно наклеить отрезки плотного дерева с профилем 1.5/1.5 см, как показано на фото.

Усиление конструкции дополнительными брусками

Усиление конструкции дополнительными брускамиДальше нужно положить несколько стержней между соединёнными брусками, придавить их и измерить расстояние, которое получилось между краями брусков. Теперь нужно отпилить два отрезка дерева по размеру этого зазора и наклеить по краям брусков. Это будет их опорой, после установки болтов. Таким образом, зажимное усилие будет распределять равномерно между прутьев.

Измерение расстояния между брусками со вставленными прутьями

Измерение расстояния между брусками со вставленными прутьями Приклеивание опорных брусков дерева

Приклеивание опорных брусков дереваСледующим шагом сверлим отверстия под болты. Не нужно сверлить сквозь войлок. Лучше просверлить по отдельности отверстия с обеих сторон и чем-нибудь острым проделать отверстие в войлоке.

Теперь вставляем болты, под гайки подставляем шайбы. С ослабленными гайками вставляем прутья.

Всё, профильная линейка готова! Благодаря войлоку прутья легко скользят внутри линейки. Теперь можно мерить профиль и закрепить результат, плотно закрутив гайки с обеих сторон.

Другая самодельная линейка-шаблон

Теперь рассмотрим интересный бюджетный вариант профильной линейки, который очень прост в изготовлении.

Для изготовления нам понадобиться всего лишь гофрированный картон и бамбуковые шампуры.

Берёте гофрированный картон от упаковочной коробки и режете отрезок нужной Вам длинны. Не нужно делать отрезок слишком узкий. Делайте примерно как на фотографии выше.

Преимущество такой линейки в том, что её можно сделать любой длинны. Также её можно легко сгибать как Вам надо. Стержни не будут спутываться, так как каждый имеет отдельную секцию. Секции картона внутри шершавые и стержни(шампуры) достаточно плотно “сидят” на своих местах. При желании можно доработать эту конструкцию. Можно увеличить жёсткость картона, наклеив на него более плотный материал. Недостатком является то, что стержни нельзя жёстко зафиксировать после измерения.

[adsp-pro‑4]

Печатать статью

Ещё интересные статьи:

kuzov.info

Изготовление шаблона

При плетении с донышка, на первых порах трудновато задать стоячкам правильное направление, чтобы стенки изделия получились идеально ровными. Есть способ решающий эту проблему, имя ему шаблон. С его помощью, можно плести несколько быстрее и намного качественнее.

Сделаем его универсальным, чтобы можно было использовать для круглых овальных изделий, с разной формой стенки.

Первое что нам понадобится это шпилька (стальной прут, обычно метровой длинны, с нарезанной по всей длине резьбой).

Пилим её ножовкой по металлу на 2 равные части.

Далее берём паяльник и кислоту, наворачиваем на шпильку 2 гайки, вплотную друг к другу и спаиваем между собой оловом. Снимаем со шпильки. Далее привариваем гайки к металлической пластинке.

Понадобится небольшой кусок фанеры, любой формы, квадратной, прямоугольной. Я взял старое донышко (дырки по периметру не играют никакой роли).

Прикручиваем саморезами или шурупами «железяку» к фанере. Я специально сделал, чтобы шурупы торчали с обратной стороны, чтобы они впивались в донышко, и шаблон не ездил.

Дальше, и изготавливаем форму. В зависимости от изделия, делаем круглую или овальную форму. Её можно сделать из фанеры. Более доступный вариант это сделать из папье-маше.

Покупаем клей ПВА (продаётся в больших тарах, я взял 2.5 литра). Берём старые газеты, кисть. Кладём развернутый лист газеты на ровную поверхность (лучше подложить пакет). Намазываем половину листа клеем, складываем вдвое, и опять намазываем клеем, сверху опять кладём лист, и повторяем те же самые операции до тех пор, пока толщина пачки не будет равна 7 мм. Через каждые 2-3 слоя, можно прокатать скалкой излишки клея вытекут, и высохнет быстрее. Сушим. У меня сохло 2 дня около батареи. Немного покоробило, Нужно создать условия, чтобы сохло с обеих сторон с одинаковой скоростью.

В зависимости от размера изделия и его формы вырезаем круг, овал, квадрат или прямоугольник. Я вырезал круг.

Прорезаем отверстие в середине, чтобы шпилька свободно пролазила. И делаем насечки по периметру для стоячков, их количество опять же зависит от изделия.

Собираем шаблон. Понадобится 2 гайки и 2 шайбы.

Накручиваем гайку, надеваем шайбу, диск из папье-маше, шайбу и снова гайку. Слегка затягиваем гайки на встречу, друг другу, чтобы диск не крутился. И накручиваем на ножку. Шаблон готов.

Честно сказать способ изготовить ножку из 2 спаянных гаек не самый доступный. Гораздо проще взять деревянный брусок толщиной не менее 2 см, просверлить отверстие, чтобы шпилька туда свободно входила, снять фаску и закрепить 2 гайками.

Этот способ лишь один из вариантов изготовления шаблона, и не претендует на самый лучший. Вы можете его усовершенствовать и доработать. Будем рады новым предложениям. Спасибо форумчанам из hobbyportal за идеи, советую прочесть на досуге Форум по плетению из лозы

В следующей статье будем проверять наше детище на прочность и попробуем сплести плошку на шаблоне.

Рассказать друзьям:www.lozahobby.ru

Шаблоны — Изготовление — Энциклопедия по машиностроению XXL

Рассмотренный чертеж значительно отличается от встречающихся ранее оформлением. На нем дана развертка с размерами для уточнения формы элемента детали —поз. 1, полностью отображены форма и размеры всех деталей. По такому чертежу на производстве делают шаблоны для изготовления самих деталей. На сложную листовую деталь должен быть составлен отдельный чертеж. [c.256]Рекомендуемые типы шаблонов для изготовления деталей стальных конструкций [c.237]

Сборка по разметке применяется при производстве единичных изделий, а также в случаях, когда первый экземпляр изделия, собранный по разметке, служит затем шаблоном для изготовления остальных однотипных конструкций. [c.244]

Шаблоны для изготовления секторов св р-ных отводов 338 Шайбы 66 [c.400]

Построение (для шаблона, контролирующего изготовление ручья штампа) контура горячей поковки по контуру холодной поковки с учетом теплового расширения. [c.387]

Фаолитовые трубы диаметром свыше 200 мм формуют из сырых листов фаолита на разъемных деревянных или металлических шаблонах. Способ изготовления подробно описан в литературе. . [c.208]

Снятые листы облицовки используют в качестве шаблона при изготовлении листов для замены. Рекомендуется изготавливать сразу два комплекта сменной облицовки, тогда один из них устанавливают на турбину, а второй остается в запасе для последующей замены. [c.173]

При проверке шаблоном правильность изготовления крышки устанавливается и проверяется вкладыванием выступов одного шаблона [c.131]

Размеры ручья проверяют по шаблонам. Правильность изготовления окончательного ручья и совпадение ручьев в верхней и нижней половине проверяют контрольной заливкой. С этой целью штампы выставляют по контрольному углу, скрепляют струбциной, наклоняют под углом 45° и заливают расплавленной селитрой или свинцом через клещевую выемку и литниковую канавку. После затвердевания селитры контролируют отливки. [c.184]

В массовом и серийном производстве заготовки выгодно получать штамповкой, так как значительные затраты на изготовление штампа быстро окупаются. Для изготовления небольшого количества изделий может оказаться выгодным другой способ получения заготовок (например, вырезка по шаблону при изготовлении деталей из листа). [c.7]

Шаблоны после изготовления закаливают для повышения стойкости износу и затем доводят на размер. [c.95]

ПОНЯТИЕ О ШАБЛОНАХ И ИЗГОТОВЛЕНИЕ МОДЕЛЬНОЙ Ё ОСНАСТКИ 1 [c.268]

Контршаблоны служат для исправления профиля изношенных шаблонов и изготовления [c.121]

Этим требованиям удовлетворяют шаблоны элементов, изготовленные из окрашенной стальной ленты толщиной 0,1…0,15 мм (сталь 10 нагартованная). Указанная толщина ленты позволяет обходиться без специальной оснастки и разрезать шаблоны после офсетной печати обычными ножницами непосредственно на рабо- [c.37]

Модели и шаблоны для изготовления штампов [c.51]

По рассчитанным точкам проектируются профили верхнего и нижнего копиров и профили шаблонов для изготовления копиров. [c.408]

Изготовление ремонтных деталей начинают с изготовления шаблонов для раскроя заготовок. Эти шаблоны могут быть изготовлены по чертежам основной детали (завода-изготовителя) или по развернутой детали, вырезанной из утильного кузова (кабины). Затем шаблоны проверяют изготовлением опытных образцов детали. [c.125]

Полученные экспериментами заготовки корректируют с целью обеспечения большей плавности или симметричности их очертаний. Откорректированные заготовки являются шаблонами для изготовления вырезных штампов. [c.69]

Таким образом, применение указанной рамки в лекальном деле позволяет производить обработку различных по типу шаблонов без изготовления необходимых выработок, что в значительной степени упрощает изготовление шаблонов. [c.9]

Для шлифования плоскостей, образованных углами 15 и 30°, в шаблон устанавливают изготовленную оправку (фиг. 42,в), в которой выступ диаметром 10 мм и сквозной паз шириной 3 мм (паз симметричен диаметру 10 мм) подгоняют по доведенному отверстию и шпоночному пазу шаблона с учетом плотной посадки. [c.78]

В сварочном производстве шаблоны используются для контроля качества подготовки кромок изделия под сварку, а после образования сварного соединения—для контроля некоторых размеров сварного шва. Наличие шаблонов значительно упрощает приемку изделия под сварку. Некоторые предприятия и строительно-монтажные организации применяют шаблоны собственного изготовления. На заводе нефтяного машиностроения им, Петрова в Волгограде используют в качестве шаблона несколько переделанный обычный штангенциркуль (добавлены еще одна подвижная губка и направляющая с опорными ножками). Это позволяет измерять высоту усиления и ширину шва, а также смещение свариваемых кромок (при сварке стыковых соединений) при сварке нахлесточных и тавровых соединений можно контролировать толщину свариваемых элементов и катет шва. [c.257]

При изготовлении вырубных штампов, у которых пуансон имеет утолщение, матрицу изготовляют вырезанием рабочего контура на станке с проволочным электродом, а пуансон методом обратного копирования (рис. 125). В качестве шаблона для изготовления матрицы (при достаточно широких допусках на деталь 0,2 мм) может быть использована вырубка при штамповке детали, а в качестве электрода для обратного копирования пуансона может быть использована готовая деталь. В тех случаях, когда штамп изготовляется впервые или требуется более высокая точность, в качестве копира применяют специальный шаблон, по которому вырезают матрицу и электрод для обратного копирования пуансона. Использование одного шаблона обеспечивает точное совпадение размеров пуансона и матрицы. Размер шаблона (рис. 126, а) для изготовления матрицы рассчитывают по формуле (для охватывающего контура шаблона берется знак—, для охватываемого знак — -) [c.213]

При ручной резке труб на секторы применяют приспособления или шаблоны. При изготовлении секторов из листового металла заготовки размечают по шаблонам, затем их вырезают и вальцуют. [c.301]Обечайка вальцуется до соприкосновения кромок. Вальцовка корыта считается законченной, когда раствор его кромок примет заданный диаметр D, а кривизна — заданный радиус R (фиг. 50). Раствор кромок — диаметр D — проверяется специальным раздвижным измерительным инструментом 1, напоминающим штангенциркуль, а радиус гибки проверяется внутренним плоским шаблоном 2, изготовленным из трехмиллиметрового листового железа. [c.98]

Определение конфигурации и размеров заготовок для штампуемых облицовочных деталей является также сложной задачей. Аналитические расчеты размеров заготовок основаны на положении, что длина развертки сечений вытяжного перехода больше длины разверток соответствующих сечений заготовок на 5—15 % и обычно является ориентировочной. Окончательную форму заготовки уточняют при отладке вытяжного и других штампов, входящих в комплект оснастки для изготовления этой детали. Технология и последовательность изготовления комплекта штампов строятся таким образом, чтобы осуществлялась полная согласованность между иими. Основной формоизменяющий (обычно вытяжной) штамп изготавливают первым. Уточненная конфигурация заготовки в этом штампе служит шаблоном при изготовлении рабочих частей вырубного штампа. Небольшая партия облицовочных деталей, полученных в первом штампе, направляется для проведения анализа их собираемости в оснащаемом объекте. Как указывалось выше, оборудованием для операции вытяжки облицовочных деталей обычно служат прессы двойного или тр йного действия. Однако при вытяжке более простых относительно неглубоких деталей нередко применяют и прессы одинарного (простого) действия, оснащенные пневмогидрав-лическим буфером. Для вытяжки кузовных облицовочных деталей выпускают также специальные быстровытяжные прессы с пиевмогидравличе-ским буфером. Кинематикой работы привода ползуна пресса предусматриваются замедленный его ход во время вытяжки детали и высокая скорость движения на участках свободного хода. [c.434]

По плазовой разбивке. Все сборочные приспособления стыкуемых агрегатов и узлов изготовляются по чертежам, а фиксаторы устанавливают по шаблонам arpefaTOB, изготовленных и — увязанных по плазу. [c.341]

Диаметр шаблона для изготовления тороида составляет 50 мм, наружный диаметр тороида равен 68—70 мм. Ширина тороида 10 мм. Нарум4ный диаметр ленточного тороида определяется в трех местах микрометром или штангенциркулем. Внутренний диаметр тороида определяется путем измерения шаблона, на который наматывается тороид. Сечение тороида определяется весовым методом, причем плотность стали нриниматся 7650 кг/м . Образцы (тороиды) отжигаются вместе с садкой. [c.309]

Модельный комплект состоит из модели отливки (или шаблонов для изготовления формы), моделей элементов литниковой системы, одного или нескольких стержневых яш,иков, модельных или подмо-дельных плит, шаблонов, кондукторов, драйеров и т. д. [c.183]

Важнейшими характеристиками фотошаблона (как реального, так и виртуального) являются параметры имеющихся на нем линий, особенно минимальное значение ширины линии и максимальное значение кривизны линии. Легче всего описать эти параметры для линий, имеющихся на бинарных шаблонах. При изготовлении бинарного ДОЭ фотошаблон является аь-тлитудной зонной пластинкой, разные виды которых подробно описаны в разделе 1.1, там же на простейших примерах охарактеризовано понятие зоны оптического элемента. Линии на фотошаблоне повторяют формы зон, занимая для бинарного ДОЭ около половины площади зоны. В частности, для изготовления фазовой дифракционной решетки в качестве фотошаблона используется амплитудная дифракционная решетка, темные полосы на которой образуют линии фотошаблона (см. рис. 1.1). В случае изготовления более сложных типов ДОЭ линии на фотошаблоне могут быть разной толщины и иметь значительную кривизну (см., например, рис. 1.5 и 1.9). [c.241]

На заводах рекомендуется сортировать плитки на две группы с водопоглощеиием до 2% и с водопоглошением от 2 до 4%. Сортировка может производиться опытными рабочими с достаточной точностью по интенсивности окраски и размеру усадки, измеряемой шаблонами. Плитки, изготовленные нз одного и того же сырья и обожженные в одинаковых условиях, имеющие более темную окраску и давшие наибольшую усадку, оказываются наименее пористыми. [c.153]

Пуск и остановка электродвигателя производится реверсивным магнитным пускателем с трехкнопочным постом. Станок снабжается набором шаблонов для изготовления отводов различных диаметров. [c.187]

Если нет готовых ремонтных деталей или шаблонов для изготовления новых частей деталей, ремонт начинают с изготовления шабл нов для заготовок, оставляя соответствующие припуски на [c.133]

С целью ненарушення податливости каркасы Фиг. 77. Шаблоны для изготовления карка-укладывают в ящике на определенном расстоянии [c.213]

Лрежде чем приступить к изготовлению шаблона с таким профилем, необходимо произвести технологическую подготовку, в которую входят 1) математический расчет, необходимый для изготовления и измерения профиля шаблона 2) изготовление специальных напильников и притиров 3) изготовление вспомогательных приспособлений. [c.37]

Для разметки размеров, заданных в другой плоскости, обе половинки поворачивают на 90 » и устанавливают их аналогично первой установке. При совмещении контрольных углов обеих половин штзхмпа ручьи должны тоже совпадать. При разметке на плоскости разъема вычерчивают контур фигуры с учетом штамповочного уклона. На плоскость разъема наносят также линии пересечения всех вертикальных и наклонных поверхностей полости с плоскостью разъема, даже если эти поверхности не доходят до плоскости разъема. На плоскости разъема проводят осевые линии и линии сечений, в которых производится контроль профильными шаблонами. При обработке ручья на копировально-фрезерном станке линии сечений наносят по модели. Осевые линии служат для ориентации контурного шаблона при изготовлении ручья и при разметке с помощью шаблона. В ряде случаев для ориентации шаблона относительно базовых поверхностей используют контрольные штифты или базовые выступы в виде угольников на шаблонах. [c.244]

Существуют кольцевые и плоские шаблоны для изготовления отводов круглого сечения двумя способами (рис. 52). Эти способы резко отличаются друг от друга своей технологией. По первому способу предварительно изготавливают на фальцевых или сварных соединениях воздуховод необходимого диаметра. Затем при помощи кольцевого шаблона (копир-кольцо) на приводной зигмашине разрезают его на отдельные составляющие отводы, т. е. звенья и стаканы. Одновременно с отрезкой производится зиговка места разреза, необходимого для соединения элементов отвода друг с другом. Соединение срезов производят путем вставки звеньев между собой с последующим уплотнением шва обжимочными роликами зигмашины. [c.77]

Шаблон для изготовления отводов из сегментов. Число сегментов, из которых изготовляется отвод, зависит от угла отвода и требований к плавности закругления. На рис. У.19 показан отвод 90°, у которого угол разделен на восемь равных частей по 11°15 каждая отвод компонуется из трех сегментов по 22°30 и двух полусегментов по 11°15. [c.267]

mash-xxl.info