Какой пластик используют для бампера: все виды 🦈 avtoshark.com

Сравнительно редко в качестве пластика для бампера на авто применяют термореактивные материалы. Их невозможно растянуть или растворить. Из них, в основном, изготавливают расходные детали, находящиеся в подкапотном пространстве рядом с двигателем.

При самостоятельном ремонте кузовных элементов, поврежденных в результате аварий или долгой эксплуатации транспортных средств, актуальным для владельцев становится вопрос: из какого пластика делают бамперы авто. Это понадобится при ремонтных операциях, восстановлении детали кузова своими руками.

Материалы, из которых изготавливают бампера машин

Современные модели автомобилей оснащены дешевыми пластмассовыми бамперами. Такие обвесы не страдают от ржавчины, эффективнее гасят удары.

Прочный пластмассовый бампер

Производители машин используют термо- и термореактивные пластики.

Первые отличаются тем, что под воздействием высокой температуры начинают плавиться. Вторые же этому не подвержены, то есть, не меняют своего состояния от нагревания.

Вторые же этому не подвержены, то есть, не меняют своего состояния от нагревания.

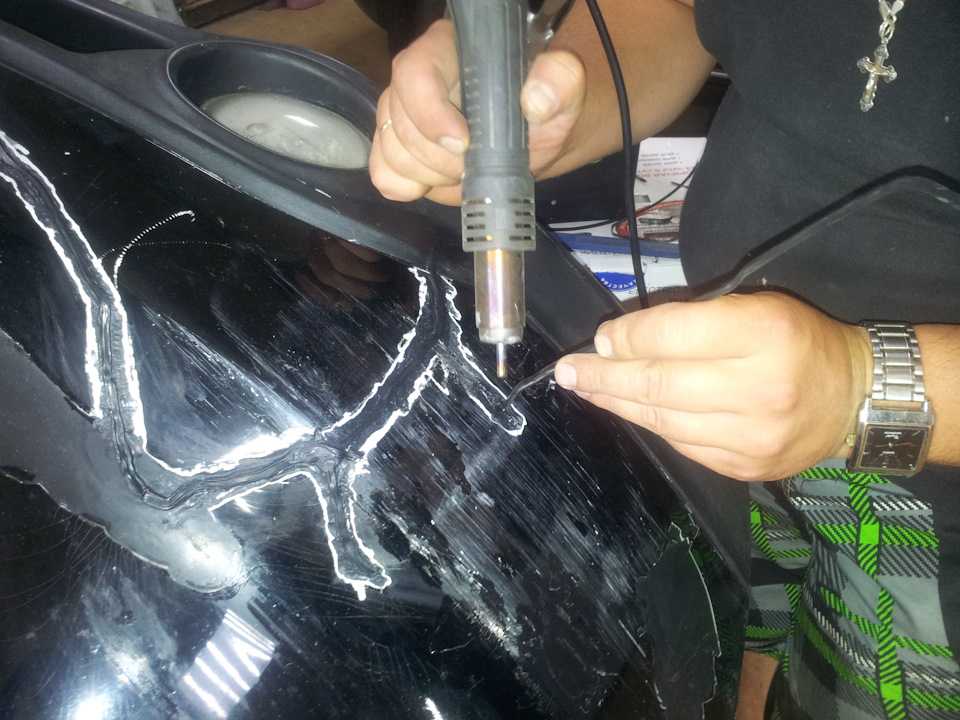

Более подходящий материал, из которого делают бамперы на авто ─ это именно термопластик, который легко плавится, что позволяет самому водителю отремонтировать обвес, если имеются следы повреждений или естественного износа. Обработанные участки после остывания снова затвердевают.

Сравнительно редко в качестве пластика для бампера на авто применяют термореактивные материалы. Их невозможно растянуть или растворить. Из них, в основном, изготавливают расходные детали, находящиеся в подкапотном пространстве рядом с двигателем.

Иногда материалом бампера автомобиля является смесь пластиков. При соединении разных видов пластмасс получают новую, гораздо более прочную и жесткую композитную субстанцию, из которой делают бамперы на авто. Для того, чтобы обновить внешний вид транспортного средства, автолюбители часто тюнингуют обвесы: как передний, так и задний. Верх мастерства в изменении внешнего вида машины ─ самостоятельное изготовление бампера для авто из пластика. Сделать это можно, применяя популярные материалы.

Сделать это можно, применяя популярные материалы.

Поликарбонат

Поликарбонат – вещество, не имеющее аналогов среди известных термопластов. На материал совершенно не влияют погодные условия. Основное его свойство – высокая морозостойкость. Другие качества:

- прочность;

- гибкость;

- легкость;

- огнестойкость;

- долговечность.

Бампер из поликарбоната

Поликарбонат имеет высокие теплоизоляционные свойства, при этом предельная рабочая температура от -40 до 120 градусов Цельсия.

Стеклопластик

Стеклопластик относится к композитным материалам. Он легок в обработке, стоек к перепадам температур. Представляет собой стекловолокно, пропитанное смолой. Обладает большой жесткостью, что сказывается на удобстве монтажа и прочности в эксплуатации: наезд на бордюр или легкое касание ограждения разрушает хрупкую деталь обвеса. При этом для ремонта должна быть применена технология, подходящая именно для этого композита. В одних случаях деталь нужно склеивать, в других – сваривать.

Бампер из стеклопластика

Поврежденный кузовной элемент из стеклопластика можно восстановить следующим образом:

- очистите и промойте поверхность;

- обработайте края трещин с удалением выступающих нитей материала болгаркой;

- состыкуйте элементы между собой и зафиксируйте их клеем;

- нанесите на трещину полиэфирную смолу;

- уложите на разлом пропитанную клеем стеклоткань;

- после остывания проведите шлифовку;

- обработанный участок зашпаклюйте, обезжирьте, загрунтуйте в пару слоев;

- закрасьте.

После ремонта рекомендовано пару недель не мыть автомобиль в мойках с высоким давлением.

Полипропилен

Этот вид пластмасс, обозначаемый как «РР», — самый распространенный пластик для изготовления бамперов на авто — обладает высокой износоустойчивостью ,прочностью и как нельзя лучше подходит для производства новых обвесов для машин.

Бампер из полипропилена

Изделия из этого эластичного материала амортизируют удары: ногам людей при наезде будет причинен минимальный вред. У пластика плохая адгезия с другими материалами.

У пластика плохая адгезия с другими материалами.

Как определить, из чего сделан бампер машины

Чтобы правильно отремонтировать поврежденный обвес, следует знать, с каким с материалом бампера автомобиля приходится иметь дело. Для этого найдите буквенное обозначение на обратной стороне пластиковой детали.

Латинские буквы в сокращенном виде указывают на название материала, а также на наличие смесей и добавок. Могут быть отмечены специфические свойства, например, HD-High Density, высокая плотность. Смеси обозначают знаком «+» перед типом пластика.

Кода на изделии может и не быть. В таких случаях для определения пластика проведите следующий тест.

Читайте также: Как убрать рыжики с кузова автомобиля ВАЗ 2108-2115 своими руками

С незаметного места отрежьте узкую полоску. Ее очистите от краски, загрязнений. Полученный «голый» пластик поместите в емкость с водой. Если отрезанный фрагмент не пойдет на дно, то перед вами термопластик (PE, PP, +EPDM) — вещество, из которого производят большую часть обвесов.

Еще один способ определения принадлежности к тому или иному типу пластика ─ тест огнем. Оцените размер пламени, цвет и тип дыма. Так, полипропилен горит синим пламенем, а дым имеет острый, сладковатый запах. У поливинилхлорида пламя коптящееся, при сгорании образуется черное, похожее на уголь вещество. Тест не дает точных результатов из-за того, что материал состоит из различных добавок.

Вы можете использовать наши уникальные ФОТО, при указании активной ссылки — https://avtoshark.com/

бампер на автовиды бамперовматериал бамперапластик для бампера на авто

0

Эволюция автомобильного бампера: от железа к пластмассе

- Главная

- Статьи

- Эволюция автомобильного бампера: от железа к пластмассе

Многие из нас еще помнят бамперы, которые чинились кувалдой или выправлялись после удара сами. Теперь их приходится менять в сборе за большие деньги… А ведь когда-то у машин вообще не было бамперов! Мы проследили всю историю.

Теперь их приходится менять в сборе за большие деньги… А ведь когда-то у машин вообще не было бамперов! Мы проследили всю историю.

Первоначальное предназначение автомобильного бампера — поглощение энергии, возникающей при столкновении на небольших скоростях. Если взглянуть на ранние автомобили, то у них бамперов мы не увидим — машин было мало, и ездили они очень медленно.

Как все начиналось

Впрочем, были производители, опережавшие свое время. На некоторых моделях Packard уже в 20-е годы бамперы были доступны в качестве дополнительного оборудования. Ну а одним из первых серийных автомобилей с бампером в «базе» оказался Ford Model A.

Его бамперы были выполнены из двух тонких металлических пластин, соединенных перемычками и упругими кронштейнами, которые при несильном ударе пружинили и сохраняли форму. Хотя впоследствии бамперы стали важной, неотъемлемой частью дизайна, поначалу они выглядели практически одинаково на машинах любых марок.

На фото: Ford Model A 1927

На фото: Duesenberg Model J 1929

Вскоре стало ясно, что возможностей таких бамперов недостаточно и их необходимо усилить. Тонкие полосы стали были заменены на массивные поперечные балки, и теперь при аварии поглощение энергии достигалось не за счет пружинного эффекта, а путем сминания металла.

Помимо улучшения утилитарных качеств, предпринимались шаги по изменению непритязательного вида конструкции в виде трансформации перемычек в солидные массивные хромированные «клыки» и изобретения монолитного бампера.

Золотой век дизайна бамперов

В 1940-х годах возникают закругления на бампере, заходящие на боковину кузова, и «фартуки» между кузовной панелью и брусом бампера, изолирующие кузов от грязи. Одним из примеров машин с «опоясывающим» бампером является Nash Ambassador с молдингами, идущими от бампера по всему кузову.

На фото: Nash Ambassador

На фото: Lincoln Continental 1942

В 50–60-х годах концепции развития формы бампера в разных частях мира разошлись. Европейцы и большая часть японских компаний продолжали эксплуатировать идею узкого бампера, украшением которого служил только хром. Чтобы оберечь блестящую поверхность от царапин, были добавлены резиновые буртики. Кроме того, в бамперы иногда встраивали повторители указателей поворотов. Практически все изменения в форме бамперов диктовались соображениями большей прочности и безопасности, а также лучшей ремонтопригодности.

На фото: Fiat 1200 1957 г.

На фото: Tatra 603 II 1968 г.

Американские модели тяготели не к безопасности, а к эстетике, поэтому в 50-х годах они щеголяли сложными, многоэтажными конструкциями бампера, включающего в себя еще и функции фальшрешетки радиатора и даже передних крыльев. Так началась эпоха интегрированных бамперов, представлявших собой кузовные панели. Как и в Европе, в бамперы встраивали «поворотники» и противотуманные фары, а поскольку бампер должен был еще и давать доступ воздуху для лучшего охлаждения двигателя, добавляли многочисленные прорези.

Так началась эпоха интегрированных бамперов, представлявших собой кузовные панели. Как и в Европе, в бамперы встраивали «поворотники» и противотуманные фары, а поскольку бампер должен был еще и давать доступ воздуху для лучшего охлаждения двигателя, добавляли многочисленные прорези.

На фото: Hudson Hornet Sedan 1952 г.

На фото: Cadillac Sixty-Two Coupe de Ville 1956 г.

Расцвет буйства форм бамперов пришелся на 50–60-е годы. В отсутствие каких-либо требований к пассивной безопасности, производители были вольны творить, что хотели. Существовали полностью интегрированные в передок бамперы, чьи концы сильно выдавались вперед, как бы довершая линии крыльев; едва заметные защитные металлические полоски бамперов на спортивных машинах, даже не выступающие за пределы габаритов; бамперы, обрамляющие решетку радиатора и фары; пластиковые интегрированные бамперы… Некоторые спортивные японские машины также использовали американскую стилистику минималистичных бамперов в своем облике.

На фото: Chrysler Turbine Car 1963 г.

На фото: Toyota 2000GT Targa 1966 г.

Безопасность выходит на первый план

Такое разнообразие закономерно привело к тому, что бампер потерял свою первоначальную функцию и стал причиной многих неоправданных затрат после ДТП. В автомобильную индустрию вмешалось правительство США, которое постановило, чтобы с 1973 года все выпускаемые автомобили имели передний бампер, выдерживающий столкновения до 8 км/ч без последствий для фар, и задний бампер, предотвращающий разрушение фонарей и элементов топливной системы при ударах на скорости до 4 км/ч.

В 1980 году законы ужесточились, утвердив недопустимость каких-либо повреждений на скоростях до 8 км/ч более вмятины глубиной более 1 сантиметра и смещения бампера более чем на 2 сантиметра относительно штатного положения.

Новые законы были восприняты автопроизводителями неоднозначно, и в конце концов под их давлением требования для машин 1983 года выпуска смягчились: бамперы должны были выдерживать удар только на скорости до 4 км/ч.

Помимо возврата к старым нормам, вводилось ограничение высоты бампера в пределах 41-51 см над уровнем земли (любопытно, что на вэны, пикапы и SUV закон не распространялся, поскольку внедорожные способности рабочих машин могли от этого пострадать). После этого уже стали негодовать потребители и страховые компании, которым пришлось больше платить за ремонт менее прочных бамперов, но их возмущение не получило отклика. Правительство аргументировало свое решение тем, что якобы среднестатистические затраты на больший расход топлива с более массивным бампером, а также доплата за его большую себестоимость превышают затраты на стоимость ремонта при легком ДТП.

Конечно, об экзотичных вариантах бамперов теперь не было и речи. Стандарту могли соответствовать только широкие, массивные бамперы с «клыками», резиновыми накладками и демпфирующими элементами.

На фото: Oldsmobile 98 Regency Brougham Sedan 1981 г.

На фото: Chevrolet Caprice Classic 1980 г.

Пластик наносит ответный удар

Тем временем в Европе в 1976 году появляется автомобиль Simca 1308 с интегрированными пластиковыми бамперами контрастного цвета по отношению к кузову. Идею подхватывают многие европейские автопроизводители, устанавливая на свои модели неокрашенные черные или серые бамперы, а в конце 80-х годов их уже красят в цвет кузова.

Но здесь отдельно стоит (у)помянуть почившую недавно шведскую компанию SAAB, которая в 1971 году впервые ставит на свою модель 99 самовосстанавливающийся пластиковый бампер, который гарантированно выдерживал столкновение на скорости до 8 км/ч, проминался и восстанавливал форму снова. Подобные конструкции ставились впоследствии на многие машины, в том числе и на советские Москвич-2141 и все семейство Самара: ВАЗ-2108, 2109 и 21099. С точки зрения практичности решение было уникальным, но вот силу удара на средних и высоких скоростях такие бамперы поглощали плохо и постепенно сошли с автомобильной сцены.

На фото: SAAB 99 1971

На фото: Москвич 2141 Святогор

Со временем облицовка бампера начинает играть фактически декоративную функцию, а характер деформации задают металлические усилители, скрытые внутри. По мере наводнения рынка США европейскими машинами стеклопластиковые и термопластиковые бамперы распространяются и среди американских моделей, а европейские производители вынуждены оснащать машины другими бамперами для американского рынка, «заточенными» под более жесткие требования.

На фото: Lamborghini Countach US-spec

На фото: Lamborghini Countach EU-spec

А что теперь?

Сегодня наиболее распространены интегрированные бамперы, изготовленные из пластика. Обычно это цельнолитая объемная конструкция с деформируемым элементом, которая устанавливается в передней части автомобиля на двух (или большем числе) несущих кронштейнах. Объемный бампер из эластичного пластика наилучшим образом амортизирует удары, а также наносит минимальный вред ногам человека или животным при столкновении. При небольших столкновениях форма бампера на первый взгляд остается прежней, однако деформируемый элемент внутри рассыпается на части. Так что повышение пассивной безопасности оборачивается возросшей ценой восстановительного ремонта после ДТП.

Объемный бампер из эластичного пластика наилучшим образом амортизирует удары, а также наносит минимальный вред ногам человека или животным при столкновении. При небольших столкновениях форма бампера на первый взгляд остается прежней, однако деформируемый элемент внутри рассыпается на части. Так что повышение пассивной безопасности оборачивается возросшей ценой восстановительного ремонта после ДТП.

Намного реже встречаются бамперы из углепластика. Обычно это прерогатива суперкаров, однако есть и сторонние компании, предлагающие заменить простой автомобильный пластиковый бампер на такой же из углеродного волокна. Карбон намного прочнее и легче любого пластика, но стоит существенно дороже.

Металлические бамперы на серийных машинах ушли в прошлое из-за особенностей дизайна современных автомобилей и новых требований к безопасности. Но что делать любителям внедорожных вылазок, если штатные крашеные пластмассовые бамперы портятся от контакта с любой веточкой?

Альтернатива — установка силового бампера. Качественные бамперы усиленного типа делаются из согнутого цельного листа металла, а крепления рассчитываются таким образом, чтобы разрушиться от сильного удара, иначе силовой бампер передаст энергию столкновения на двигатель, кузов и сидящих в нем людей. Стоит отметить, что официальный техосмотр с таким бампером пройти не удастся.

Качественные бамперы усиленного типа делаются из согнутого цельного листа металла, а крепления рассчитываются таким образом, чтобы разрушиться от сильного удара, иначе силовой бампер передаст энергию столкновения на двигатель, кузов и сидящих в нем людей. Стоит отметить, что официальный техосмотр с таким бампером пройти не удастся.

В заключение можно сказать, что современные окрашенные бамперы сложносочиненной формы не только не оберегают владельца от излишних затрат, но и прибавляют головной боли при остановке у высокого поребрика или парковке в условиях ограниченного пространства. Впрочем, способы защиты бампера всё равно есть: например, «бронирование» пленкой или даже применение малосимпатичных резиновых накладок.

Приходилось ли вам ремонтировать бампер?

Читайте также:

история практика грузовики и автобусы

Новые статьи

Статьи / Обзор

Туда, где нет дорог, но есть электричество: обзор Jetour T3

Часто возникает вопрос: зачем китайцы так усиленно плодят новые бренды? Зачем компании Chery столько суббрендов: Omoda, Exeed, а теперь ещё и Jetour? Оказывается, всё дело в непростой китайс. ..

409

1

0

21.04.2023

..

409

1

0

21.04.2023

Статьи / Обзор Поперёд батьки: обзор нового Lexus LM С первым поколением своего люксового минивэна Lexus изрядно опоздал. Японцы долго думали, глядя на то, как Buick завоевывает сегмент комфортабельных шаттлов на гигантском китайском рынке, а… 453 1 2 21.04.2023

Статьи / Обзор

Последний бензиновый Porsche Cayenne – прощай, аналоговый тахометр и привет, рекордная мощность

Китай – крупнейший рынок не только для собственного автопрома, но и для европейского «премиума». В первом квартале 2023-го Porsche поставил в Китай 21 365 автомобилей – на 21% больше, чем за. ..

1360

4

2

20.04.2023

..

1360

4

2

20.04.2023

Популярные тест-драйвы

Тест-драйвы / Тест-драйв 30 лет рабства: тест-драйв ГАЗ-53 Точнее было бы написать «тест-драйв ГАЗ-САЗ-3507 на шасси ГАЗ-53-14», но это слишком сложно. А вот просто ГАЗ-53 узнает каждый, кто успел выпить стакан газировки за одну копейку (с сиропом… 9642 9 784 09.12.2022

Тест-драйвы / Тест-драйв

Любителям Volvo, по цене Volvo: тест-драйв обновленной Geely Tugella

Впервые с Geely Tugella мы познакомились ровно два года назад, в ноябре 2020. За эти два года флагманский кроссовер нашел свою, пусть и небольшую, аудиторию, заработал определенную репутацию…

8490

3

864

29.11.2022

За эти два года флагманский кроссовер нашел свою, пусть и небольшую, аудиторию, заработал определенную репутацию…

8490

3

864

29.11.2022

Тест-драйвы / Тест-драйв Тест-драйв Geely Monjaro: лучше, чем Volvo? В Китае этот полноразмерный кроссовер дебютировал еще два года назад под неблагозвучным для нашего уха именем Xingyue L и заводским индексом KX11. В России машину сертифицировали в 2022, и в… 7586 8 9 07.04.2023

ВИДЫ ПЛАСТИКА В КУЗОВАХ

На протяжении всей истории использование различных типов пластмасс в автомобилях играло заметную роль. Однако именно в последние несколько лет его использование заметно увеличилось в связи с появлением новых типов пластмасс, сплавов и композитов, предлагающих высокие характеристики при сбалансированной стоимости.

Однако именно в последние несколько лет его использование заметно увеличилось в связи с появлением новых типов пластмасс, сплавов и композитов, предлагающих высокие характеристики при сбалансированной стоимости.

Непрерывное обновление линий дизайна производителями и поиск эффективности привели к отказу от использования пластиковых элементов только для салонов автомобилей или вспомогательных деталей, и они стали незаменимый материал для различных частей кузова автомобиля , таких как бамперы, решетки радиатора, спойлеры, боковые молдинги или обшивки дверей.

Виды автомобильного пластика.

Термопласты

термореактивные

Эластомеры

Методы определения типа пластика в кузове

Идентификационный код

Органолептический анализ

Плюсы и минусы использования пластика в кузове

Преимущества перед другими материалами

Недостатки использования пластика

Заключение

Типы автомобильных пластиков

Появление новых видов пластиков и усовершенствование существующих, в сочетании с различными добавками и/или материалами (стекловолокно) позволили расширить их использование в кузовных работах.

В зависимости от поведения при различных температурах пластмассы подразделяются на следующие категории.

Термопласты

Большинство пластмасс, используемых в кузовах автомобилей, являются термопластами. Это тип пластика, твердый в холодном состоянии, но размягчающийся при нагревании , что облегчает его деформацию и сварку с помощью тепла или клея.

Их молекулярная толщина обычно высока (состоят из линейных или разветвленных, непереплетенных макромолекул). Механические свойства термопластов будут варьироваться в зависимости от процесса механической подготовки и степени полимеризации.

Это пластмассы, которые из-за своих характеристик используются для формирования деталей, которые должны быть относительно гибкими, с целью поглощения ударов и энергий, вызванных небольшими столкновениями: бамперы, оптика и т. д.

Дополнительное преимущество этого типа пластика заключается в том, что они допускают переработку, что позволяет и продлевает их использование и жизненный цикл . Давайте рассмотрим некоторые из наиболее часто используемых термопластов:

Давайте рассмотрим некоторые из наиболее часто используемых термопластов:

A.B.S. (акрилонитрилбутадиенстирол)

- Характеристики: жесткость и стабильность размеров. Обеспечивает качественные поверхности и хорошую стойкость к химическим веществам.

- Примеры использования: спойлеры, решетки, колпаки, внутренняя отделка приборной панели и т. д. Также предлагает хорошие характеристики с точки зрения тяги и амортизации.

- Примеры использования: решетки, спойлеры, защитные уголки и т. д.

PA (полиамид)

- Характеристики: представляет собой пластик, устойчивый к ударам, износу и различным химическим веществам. Это позволяет использовать различные плотности, чтобы сделать его более гибким или более жестким в соответствии с потребностями.

- Примеры использования: сетки, колпаки, внутренняя обшивка.

ПК (поликарбонаты)

- Характеристики: высокая жесткость и твердость, высокая ударопрочность.

Хорошая устойчивость к атмосферным воздействиям и их легче ремонтировать, чем другие виды пластика (хорошие характеристики при покраске и сварке). Выдерживает температуру до 120°C

Хорошая устойчивость к атмосферным воздействиям и их легче ремонтировать, чем другие виды пластика (хорошие характеристики при покраске и сварке). Выдерживает температуру до 120°C - Примеры использования: спойлеры и уголки, решетки, бамперы и т.д.

ПЭ (полиэтилен)

- Характеристики: один из полимеров. очень эластичны при ударе и легко восстанавливают свою первоначальную форму. Отличная защита от тепла и широкого спектра химических агентов. Используется также в производстве электрических компонентов. Они могут начать деформироваться от 87°C.

- Примеры использования: воздуховоды, аккумуляторы, подкрылки, бамперы и т. д.

PP (полипропилен)

- Характеристики: это один из наиболее широко используемых пластиковых материалов в автомобильной промышленности для различных деталей и компоненты. Его характеристики очень похожи на «Poliepileno», но с лучшими характеристиками по тяге, амортизации и нагреву (до 130°C).

Он также обеспечивает большую эластичность и жесткость, а также хорошую защиту от химических агентов.

Он также обеспечивает большую эластичность и жесткость, а также хорошую защиту от химических агентов. - Примеры использования: воздуховоды, аккумуляторы, подкрылки, бамперы и т.д. отличное восстановление структуры после удара, большее, чем у полипропилена. Он устойчив к большинству растворителей и кислот, а также к высоким температурам.

- Примеры использования: бамперы, внутренние или внешние покрытия, спойлеры и закрылки и т. д.

ПВХ (поливинилхлорид)

- Характеристики: в сочетании с различными типами добавок дает широкий спектр результатов, таких как конструкции с высокой гибкостью и другие жесткие. Они устойчивы к влаге, кислотам и растворителям, а также к износу, но не к высоким температурам. Легкое нанесение цвета на его поверхность.

- Примеры использования: электрические кабели, полы автобусов и т. д.

Термореактивные материалы

Они состоят из цепочек линейных или разветвленных молекул, соединенных вместе в сеть, обеспечивающую твердость и жесткость.

Они называются так потому, что не деформируются под воздействием тепла, механического давления или определенных химических веществ , всегда сохраняя свою первоначальную структуру.

В отличие от термопластов, чрезмерное нагревание не приведет к деформации , но приведет к разложению или обугливанию нагретой области без изменения его формы.

Следовательно, их нельзя сваривать, но их можно ремонтировать с помощью других технологий, таких как клеи или смолы.

Его особенности включают высокую механическую прочность и жесткость . В основном они используются на деталях, которые не будут подвергаться изгибу или которые могут выдерживать высокие температуры, например, крышки картера или опоры радиатора.

Наиболее часто используемые термореактивные материалы в автомобильной промышленности представляют собой ненасыщенные полиэфирные смолы, такие как эпоксидные смолы (ЭП) и полиуретаны (ПУ, обычно армированные минеральными или синтетическими наполнителями для повышения механических свойств этих пластиков).

GU-P / BMC-SMC-MMC (полиэфирные смолы, армированные стекловолокном)

- Характеристики: это пластмассы, которые отличаются прежде всего своей легкостью и жесткостью, а также хорошими механическими характеристиками.

- Примеры использования : ворота, колпаки, решетки, изотермы, каналы и т. д.

EP (эпоксидная смола)

- Характеристики: они отличаются жесткостью и эластичностью. Они могут быть усилены грузами и волокнами. Хорошая адгезия к другим пластикам, за исключением олефинов (ПЭ, ПП). Стойкость к коррозии и химическим реагентам.

- Примеры использования: модификация деталей кузова, таких как юбки, бамперы, подпяточники, спойлеры и т. д.

GFRP (пластик, армированный стекловолокном)

- Характеристики: очень твердые и прочные. В их состав входят стекловолокна и термореактивные смолы (полиэфиры, эпоксидные смолы и т.

д.). Их нельзя сварить, но можно отремонтировать.

д.). Их нельзя сварить, но можно отремонтировать. - Примеры использования: бамперы, приборные панели и т. д.

Эластомеры

Основная характеристика эластомеров – высокая гибкость и эластичность . Под воздействием внешнего давления они имеют тенденцию деформироваться, восстанавливая свою первоначальную форму, когда давление прекращается.

После поломки их сложнее починить. Эти пластмассы ремонтируются с помощью клея, поскольку их нельзя сваривать, поскольку они разрушаются при воздействии чрезмерного тепла.

Большинство эластомеров состоят из разновидностей каучука, таких как термопластичный полиуретан (PU или PUR, если он армирован), этилен-пропилен-диен (EPDM) или стирол-бутадиен (SBR).

В автомобильной промышленности эластомеры в основном используются для изготовления таких деталей, как спойлеры, прокладки или резина для окон.

Методы определения типа пластика в кузове В связи с быстрым развитием этих компонентов в отрасли важно, чтобы профессионалы хорошо знали различные типы пластика, из которых состоит автомобиль , их поведение и идеальные процессы восстановления для получения оптимального результата и воспроизводства.

Не зря в настоящее время пластик используется в автомобилях примерно на 18% в среднеразмерной модели. Ожидается, что в будущем эта цифра еще больше возрастет.

Глубокое знание различных типов пластмасс, используемых в автомобильной промышленности, поможет оптимизировать их ремонт. Давайте теперь рассмотрим некоторые методы правильной идентификации

Идентификационный код

Сегодня мы можем идентифицировать пластиковые детали автомобиля с помощью своего рода номерного знака или идентификационного кода, расположенного внутри , который указывает точный состав детали (тип материала и нагрузка на армирование, если таковая имеется).

Эта информация разделена символами «>» и «<». Можно найти и другую информацию, такую как месяц и год изготовления детали.

Вопреки тому, что можно подумать, эта информация собирается для облегчения процесса их утилизации , а не для предоставления дополнительных данных при ремонте.

Он заключается в проведении серии субъективных тестов путем воздействия пламени на пластик с целью определения типа:

| Поведение пламени | Цвет пламени | Дым | Характеристики | Возможен пластик |

|---|---|---|---|---|

| Несколько сильное пламя. Он гаснет, когда пламя удаляется. | Зеленый | ПВХ | ||

| Желтый | Немного | Он тает. | ПУР | |

| Много | Плавится, обугливается и образует пузыри | ПК | ||

| Он все еще горит, даже если убрать пламя. | Голубоватый или бело-голубой | Бездымный | Плавится и зона горения становится прозрачной | ПЭ |

Плавится и зона горения становится прозрачной. Нити образуются путем растяжения расплавленной части. Нити образуются путем растяжения расплавленной части. | ПП | |||

| Тает и капает | ПА | |||

| Желтый | Черный и плотный | Хрупкий | ПС | |

| Область излома беловатая | АБС | |||

| Плавится, пузырится и обугливается | АБС/ПК |

Преимущества и недостатки использования пластика в кузовах

Использование пластика в автомобильной промышленности дает ему явное преимущество перед другими материалами, такими как сталь или алюминий, из-за их меньшего веса и стоимости, лучшей адаптации к экологическим нормам или возможности переработки.

Преимущества по сравнению с другими материаламиВсе более широкое использование пластика в кузовах автомобилей обусловлено рядом преимуществ, которых трудно достичь с другими типами материалов:

- Меньший вес: увеличение Размеры транспортных средств и увеличение количества деталей, используемых при их изготовлении, делают необходимым использование материалов, позволяющих снизить общий вес транспортного средства.

Без пластиковых деталей современные автомобили были бы на 180–300 кг тяжелее.

Без пластиковых деталей современные автомобили были бы на 180–300 кг тяжелее. - Снижение расхода топлива: Снижение веса также приводит к снижению расхода топлива, что позволяет сэкономить примерно 0,5 литра на 100 км.

- Воздействие на окружающую среду: более низкое потребление, в свою очередь, приводит к сокращению выбросов, что сегодня является важным аспектом для соблюдения действующих норм. Кроме того, это материал, который можно перерабатывать, продлевая срок его службы.

- Более сложные линии дизайна: Они позволяют создавать панели со сложной геометрией, что также влияет на динамические характеристики кузова.

- Хорошая тепловая, электрическая и акустическая изоляция: Это обеспечивает комфорт при беге и лучшее поглощение ударов на низкой скорости благодаря большей гибкости.

- Не ржавеет.

- Сокращение затрат и времени в процессе сборки.

Несмотря на то, что пластиковые детали привносят много положительных сторон в кузов автомобиля, они могут иметь некоторые недостатки:

- Менее устойчивы к атмосферным воздействиям: длительное воздействие погодных условий может привести к деградации материала, что приведет к потере блеска и прочность открытого пластика.

- Повышенная чувствительность к химическим веществам: некоторые пластмассы имеют более низкую химическую стойкость к некоторым продуктам, таким как растворители, которые могут повредить пластиковую подложку.

- Меньшая адгезия и несовместимость с некоторыми красками: из-за особенностей некоторых пластиков рекомендуется использовать специальные краски для обеспечения лучшей адгезии.

Заключение

Быстрая эволюция пластика кузова требует постоянного обновления профессионалами. Знание различных существующих типов пластика и методов их правильной идентификации позволит профессионалам адаптировать каждый ремонт к идеальному процессу покраски, повысив рентабельность и производительность мастерской.

Знание различных существующих типов пластика и методов их правильной идентификации позволит профессионалам адаптировать каждый ремонт к идеальному процессу покраски, повысив рентабельность и производительность мастерской.

Производство и история пластиковых бамперов – Knauf Industries Automotive

Автоматизация процессов, автомобильная промышленность, безопасность, история 29 января 2020

Когда в 1885 году Карл Бенц запатентовал свой Benz Patent-Motorwagen, первый автомобиль в истории, он и не подумал установить бамперы. В своей конструкции автомобиля, который по сути представлял собой трехколесный автомобиль с большими колесами, оснащенный двигателем внутреннего сгорания, немецкий пионер автомобилизации не предусмотрел необходимость установки деталей и компонентов, которые оказали бы решающее влияние на эволюцию конструкции автомобиля и его безопасность. , несмотря на понимание того, что может произойти столкновение с другим транспортным средством.

Первые известные нам бамперы были установлены в 1897 году чешским производителем Nesselsdorfer Wagenbarr-Fabrïksgesellschaft исключительно в эстетических целях.

Получите последний отчет CSR!

Подпишитесь на нашу рассылку, чтобы бесплатно скачать PDF-файл

Подпишитесь и скачайте

В 1901 году британский инженер Фредерик Ричард Симмс первым предположил, что автомобильные бамперы играют определенную роль в повышении безопасности. В 1905 году он подал заявку на патент буфера, утверждая, что его целью является «предотвращение повреждения отражателей, зеркал, радиатора и других частей транспортного средства, которые должны последними сталкиваться с препятствием, а также для целью защиты людей или транспортных средств на дороге». Он также пояснил, что «буфер» должен быть изготовлен «по аналогии с пневматическими шинами или из твердой резины или кожи с наполнителем».

Однако производители автомобилей не учли его характеристики. По мере увеличения продаж новых автомобилей на переднюю и заднюю части автомобилей устанавливались стальные полосы. Автомобили, выпущенные в конце 1920-х годов, были тяжелыми и опасными. Для улучшения защиты тонкие металлические полосы были заменены двойными стальными стержнями, соединенными двумя лонжеронами.

Для улучшения защиты тонкие металлические полосы были заменены двойными стальными стержнями, соединенными двумя лонжеронами.

Бампер AUTO как символ индивидуальности

В 1930-х и 1940-х годах производители автомобилей начали использовать эстетический потенциал бамперов. Они присоединили их к кузову, подчеркнули их присутствие и поиграли с их формой, превратив их в ключевые компоненты, придающие автомобилю индивидуальность.

Большие, тяжелые и блестящие хромированные бамперы стали визитной карточкой американских брендов, которые еще в 1960-х годах исследовали свои дизайнерские возможности. В бамперы установили решетки, освещение и даже выхлопные трубы.

Пластиковый бампер производства Knauf Industries для одной из моделей Renault. Первые пластиковые бамперы были установлены General Motors на модели Pontiac GTO 1968 года. Этот компонент был изготовлен из эластомера под названием Endura в цвет кузова автомобиля и был разработан для поглощения ударов на низких скоростях без остаточной деформации. Аналогичные бампера устанавливались и на модель Barracuda от Plymouth (1970-71). Другие компании устанавливали резиновые бамперы на металлические стержни для поглощения ударов.

Аналогичные бампера устанавливались и на модель Barracuda от Plymouth (1970-71). Другие компании устанавливали резиновые бамперы на металлические стержни для поглощения ударов.

В 1973 году вступили в силу Федеральные стандарты безопасности транспортных средств . Это был прорыв для автомобильной промышленности Северной Америки и для всех брендов, экспортирующих свои автомобили в США.

Помимо прочего, эти стандарты определяли размеры и функции безопасности бамперов, которые должны были предотвратить повреждение автомобилей в случае лобового столкновения на скорости менее пяти миль в час.

Всем автопроизводителям пришлось адаптировать дизайн продаваемых ими моделей. Производители сделали это с эстетическим эффектом, как описано в дидактическом отчете The Bumper Cars (Hagerty, 2015). В случае с новыми моделями инженеры поработали гораздо лучше. Благодаря стандартам безопасность пассажиров стала приоритетом для автомобильной промышленности Северной Америки и теперь уделяется особое внимание при проектировании автомобилей.

На сцену выходят пластиковые БАМПЕРЫ

У производителей не было другого выбора, кроме как использовать новые материалы – более легкие, безопасные и гибкие, чтобы эстетически интегрировать бамперы в свои автомобили. Итак, хромированный металл исчез из-за веса и стоимости (нефтяной кризис 1973 также оказал влияние). Пластик стал приобретать все большее значение.

В Европе к бамперам никогда не относились так нарочито, как в Америке. Исследования новых полимеров были более продвинутыми. Как следствие, в 1972 году Renault стала первой компанией, оснастившей свою популярную модель R5 пластиковым бампером.

В 1980-х годах пластмассы укрепили свои позиции в качестве основного защитного компонента в транспортных средствах. Эта функция развилась до такой степени, что сегодня бамперы выполняют эстетическую функцию, аналогичную их функции в начале своей истории. Передний бампер становится все больше, чтобы вместить противотуманные фары, решетки воздухозаборников, датчики парковки…

ПРОИЗВОДСТВО ПЛАСТИКОВЫХ БАМПЕРОВ

Литье под давлением предлагает бесчисленные дизайнерские возможности, которые благодаря внешнему виду бампера позволяют придать автомобилю индивидуальность, желаемую брендом: спортивный, внедорожный, семейный и т.