Ошибка

- Автомобиль — модели, марки

- Устройство автомобиля

- Ремонт и обслуживание

- Тюнинг

- Аксессуары и оборудование

- Компоненты

- Безопасность

- Физика процесса

- Новичкам в помощь

- Приглашение

- Официоз (компании)

- Пригородные маршруты

- Персоны

- Наши люди

- ТЮВ

- Эмблемы

- А

- Б

- В

- Г

- Д

- Е

- Ё

- Ж

- З

- И

- Й

- К

- Л

- М

- Н

- О

- П

- Р

- С

- Т

- У

- Ф

- Х

- Ц

- Ч

- Ш

- Щ

- Ъ

- Ы

- Ь

- Э

- Ю

- Я

Навигация

- Заглавная страница

- Сообщество

- Текущие события

- Свежие правки

- Случайная статья

- Справка

Личные инструменты

- Представиться системе

Инструменты

- Спецстраницы

Пространства имён

- Служебная страница

Просмотры

Перейти к: навигация, поиск

Запрашиваемое название страницы неправильно, пусто, либо неправильно указано межъязыковое или интервики название. Возможно, в названии используются недопустимые символы.

Возможно, в названии используются недопустимые символы.

Возврат к странице Заглавная страница.

Если Вы обнаружили ошибку или хотите дополнить статью, выделите ту часть текста статьи, которая нуждается в редакции, и нажмите Ctrl+Enter. Далее следуйте простой инструкции.

Коленчатый вал | это… Что такое Коленчатый вал?

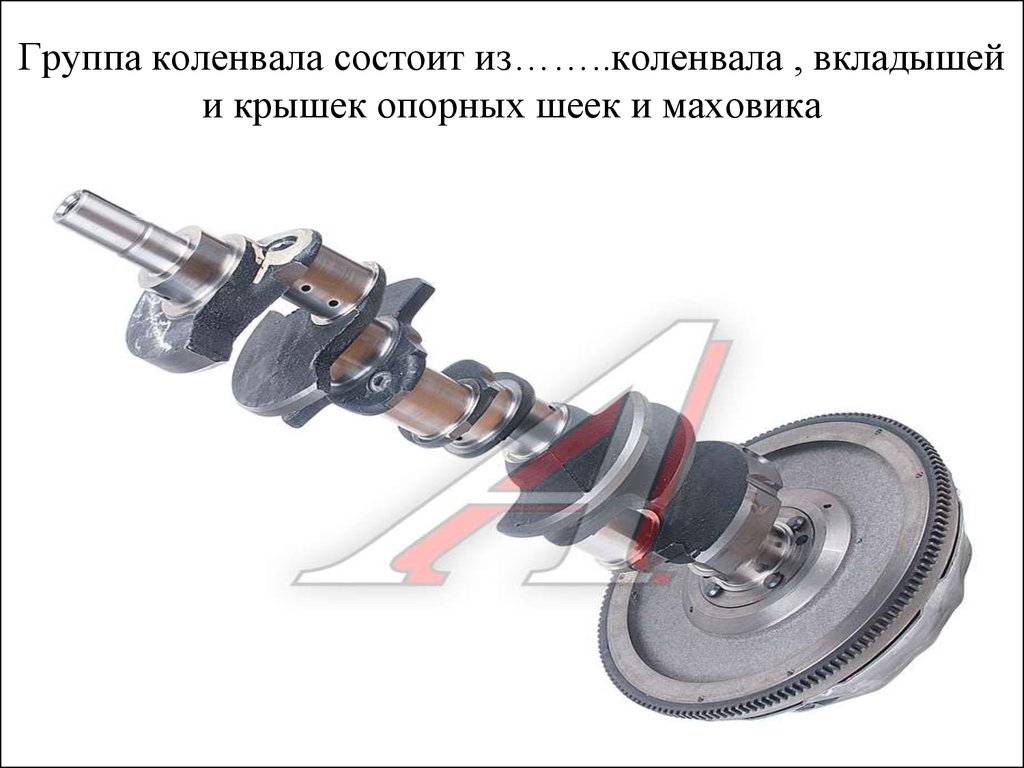

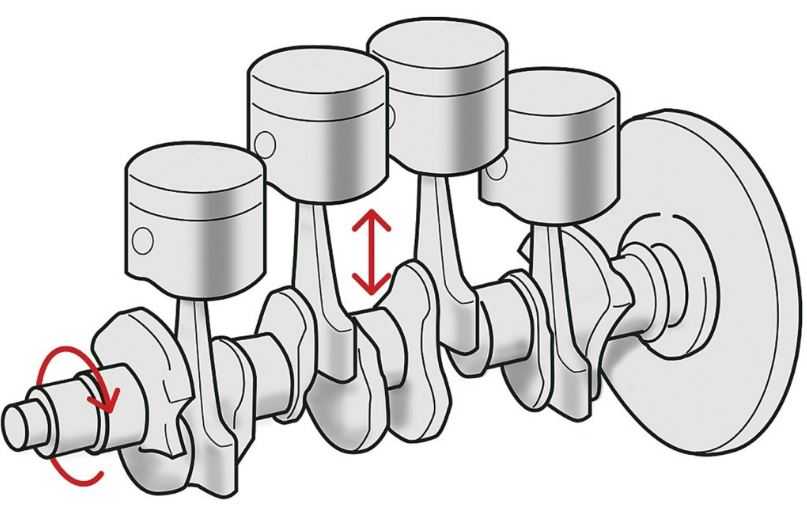

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Содержание

|

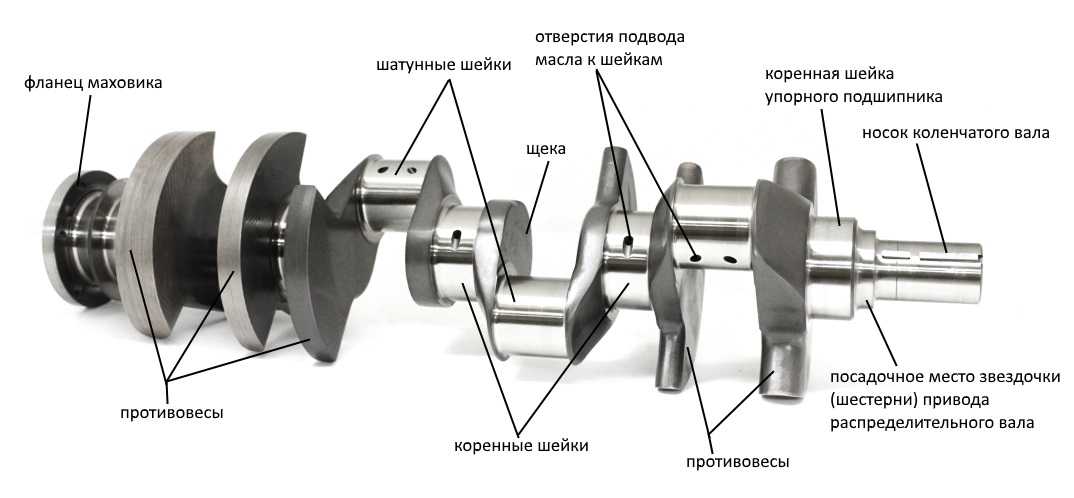

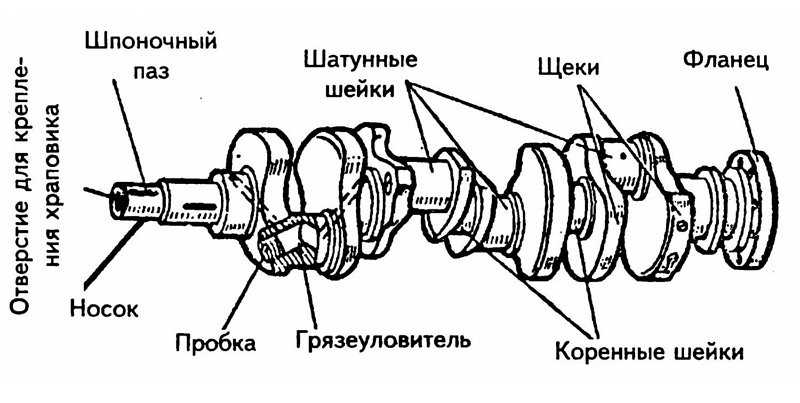

Основные элементы коленчатого вала

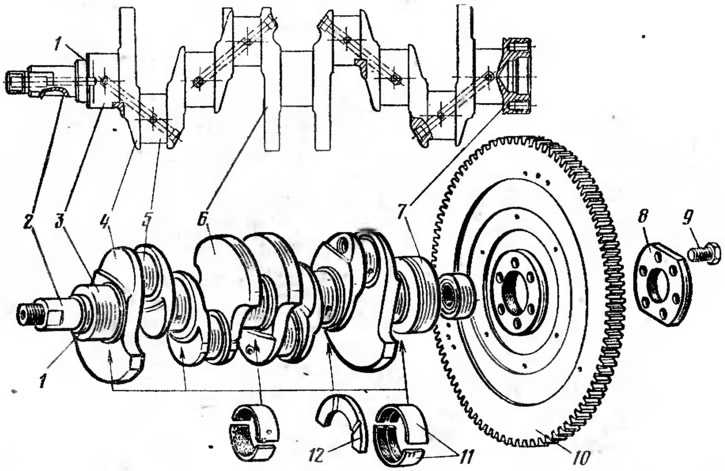

- Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

- Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

- Щёки — связывают коренные и шатунные шейки.

- Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

- Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

- Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Выемка из блока дизельного двигателя коленчатого вала трактора

Материал и способы получения заготовок для коленчатых валов

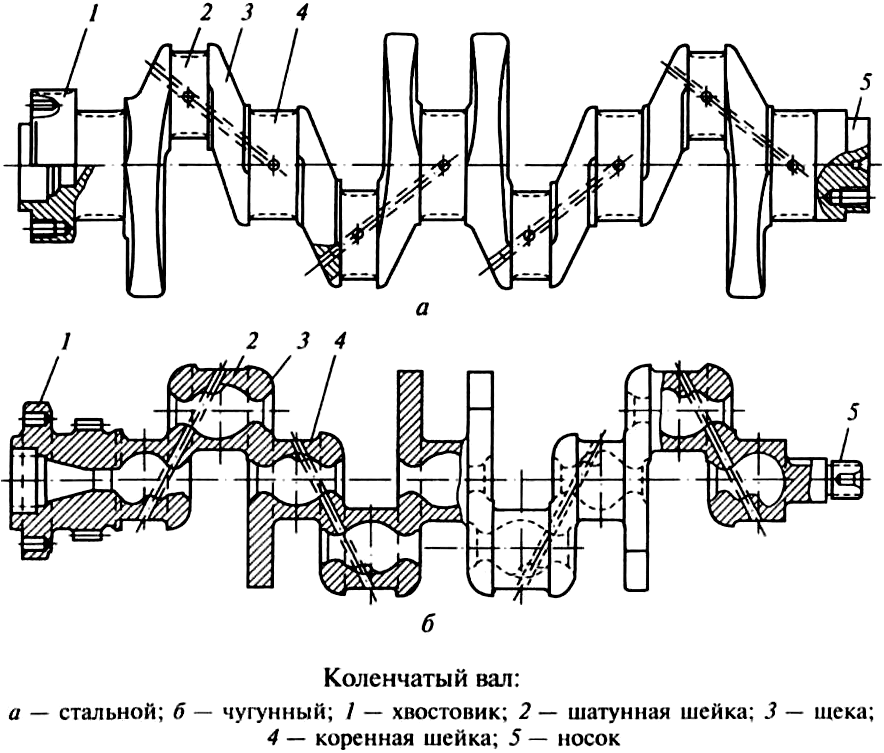

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят, стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др.

Наибольшее применение находят, стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др.

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Литые заготовки коленчатых валов изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла. В литых заготовках можно получить ряд внутренних полостей при отливке.

Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла. В литых заготовках можно получить ряд внутренних полостей при отливке.

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования» особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Механическая обработка коленчатых валов

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках.

См. также

- Дисбаланс

- Поршневой двигатель внутреннего сгорания

- Гидроудар

Понимание материалов коленчатого вала

Образование

К счастью для наших клиентов, этот дорогостоящий кусок железа или стали не является предметом регулярной замены.

«Нижняя часть» двигателя в сборе состоит из блока цилиндров и коленчатого вала, а также поршней и шатунов. Его также обычно называют «коротким блоком», а коленчатый вал является наиболее важной отдельной запасной частью, содержащейся в коротком блоке. К счастью для наших клиентов, этот дорогостоящий кусок железа или стали не является предметом регулярной замены. К сожалению, для многих специалистов по счетчикам это также означает, что они могут быть не совсем знакомы с основами материалов, дизайна и выбора коленчатых валов.

Коленчатые валы делятся на три основные категории: литые, кованые и заготовочные. Большинство коленчатых валов OEM изготовлены из чугуна или литой стали. Расплавленный металл заливают в песчаную отливку, чтобы создать основную форму кривошипа, затем эта необработанная отливка подвергается механической обработке до окончательных допусков.

Изготовление кованого коленчатого вала является значительно более сложным процессом, но позволяет получить более прочный коленчатый вал, способный выдерживать мощность до 1500 л.с. Ковка начинается с куска стального сплава, которому придают форму с помощью тяжелых прессов и штампов. После прибивания в общую форму поковка кривошипа требует серьезной механической обработки, прежде чем она станет готовым продуктом. Кованые коленчатые валы использовались во многих мощных и ориентированных на производительность двигателях в 70-х и 80-х годах, и многие клиенты старой школы до сих пор приравнивают «кованый» к «лучшему».

Некоторые двигатели были собраны с литыми или коваными кривошипами во время их производства, поэтому определение типа кривошипа иногда важно для выбора компонентов. В отсутствие фактических номеров деталей, выбитых или отлитых на кривошипе, один простой способ определить это — сравнить «линии разъема», отпечатанные на необработанных частях кривошипа. Литые кривошипы имеют острый или очень узкий выступ в месте разделения двух половин формы. Кованые кривошипы имеют более широкую (1/2 дюйма и более) линию разъема неправильной формы.

Третий тип коленчатого вала — коленчатый вал. Подобно кованой рукоятке, этот узел начинает жизнь как цельный кусок кованой стали, но вместо того, чтобы забивать его, заготовка полностью обрабатывается на станке с ЧПУ для создания готовой детали. Заготовочные кривошипы очень прочные, а обработка с ЧПУ позволяет создавать конструкции, которые нельзя создать ковкой, но они также очень дороги. Если в вашем магазине продаются рабочие детали, у вас может быть поставщик, предлагающий кривошипы для заготовок.

Материалы для коленвала

Материалы для коленчатых валов должны легко поддаваться формованию, механической обработке и термообработке, а также должны обладать достаточной прочностью, ударной вязкостью, твердостью и высокой усталостной прочностью. Коленчатый вал изготавливается из стали методом ковки или литья. Вкладыши коренных и шатунных подшипников изготовлены из баббита, сплава олова и свинца. Кованые коленчатые валы прочнее литых, но стоят дороже. Кованые коленчатые валы изготавливаются из стали SAE 1045 или аналогичной стали. Ковка позволяет получить очень плотный и прочный стержень с волокнами, идущими параллельно основному направлению напряжения. Коленчатые валы отлиты из стали, модульного чугуна или ковкого чугуна. Основным преимуществом процесса литья является то, что материал коленчатого вала и затраты на его обработку сокращаются, поскольку коленчатый вал может быть изготовлен близко к требуемой форме и размеру, включая противовесы. Литые коленчатые валы могут выдерживать нагрузки со всех направлений, поскольку структура зерна металла однородна и беспорядочна. Противовесы на литых коленчатых валах немного больше, чем противовесы на кованых коленчатых валах, потому что литой металл менее плотный и, следовательно, несколько легче.

Коленчатые валы отлиты из стали, модульного чугуна или ковкого чугуна. Основным преимуществом процесса литья является то, что материал коленчатого вала и затраты на его обработку сокращаются, поскольку коленчатый вал может быть изготовлен близко к требуемой форме и размеру, включая противовесы. Литые коленчатые валы могут выдерживать нагрузки со всех направлений, поскольку структура зерна металла однородна и беспорядочна. Противовесы на литых коленчатых валах немного больше, чем противовесы на кованых коленчатых валах, потому что литой металл менее плотный и, следовательно, несколько легче.

Обычно автомобильные коленчатые валы в прошлом ковали, чтобы они обладали всеми желаемыми свойствами. Однако с развитием чугунов с шаровидным графитом и усовершенствованием методов литья литые коленчатые валы теперь предпочтительнее для умеренных нагрузок. Только для тяжелых условий эксплуатации предпочтительны кованые валы. Выбор материалов коленчатого вала и термическая обработка для различных применений заключаются в следующем.

(i) Марганцево-молибденовая сталь.

Это относительно дешевая кованая сталь, которая используется для изготовления коленчатых валов бензиновых двигателей средней мощности. Этот сплав имеет состав 0,38% углерода, 1,5% марганца, 0,3% молибдена и остального железа. Сталь подвергают термообработке закалкой в масле с температуры 1123 К с последующим отпуском при 973 К, что дает поверхностную твердость около 250 чисел Бринелля. С такой твердостью поверхности вал подходит как для подшипников с оловянно-алюминиевым, так и свинцово-медным покрытием.

(ii) 1%-хромомолибденовая сталь.

Эта кованая сталь используется для изготовления коленчатых валов бензиновых и дизельных двигателей средней и большой мощности. Состав этого сплава: 0,4% углерода, 1,2% хрома, 0,3% молибдена и остальное железо. Сталь подвергается термообработке путем закалки в масле с температуры 1123 К и последующего отпуска при 953 К. Это дает поверхностную твердость около 280 чисел Бринелля. Для использования более твердых подшипников шейки могут быть закалены пламенем или индукционной поверхностной закалкой до числа Бринелля 480. Для очень тяжелых условий эксплуатации процесс азотирования может привести к получению поверхности с числом алмазной пирамиды 700 (DPN). Эти опорные поверхности подходят для всех подшипников с алюминиевым и бронзовым покрытием.

Для использования более твердых подшипников шейки могут быть закалены пламенем или индукционной поверхностной закалкой до числа Бринелля 480. Для очень тяжелых условий эксплуатации процесс азотирования может привести к получению поверхности с числом алмазной пирамиды 700 (DPN). Эти опорные поверхности подходят для всех подшипников с алюминиевым и бронзовым покрытием.

(iii) 2,5%-никель-хром-молибденовая сталь.

Эта сталь предназначена для тяжелых дизельных двигателей. Состав этого сплава: 0,31% углерода, 2,5% никеля, 0,65% хрома, 0,55% молибдена и остальное железо. Сталь сначала подвергают термообработке путем закалки в масле с температуры 1003 К, а затем отпускают при подходящей температуре не выше 933 К. Это дает поверхностную твердость в районе 300 чисел Бринелля. Эта сталь несколько дороже марганцево-молибденовых и хромомолибденовых сталей, но обладает улучшенными механическими свойствами.

(iv) 3%-хромомолибден или 1,5%-хром-алюминий-модибден Сталь.

Эти кованые стали используются для коленчатых валов дизельных двигателей, подходящих для подшипников из твердых материалов с высокой усталостной прочностью. Легирующие составы включают 0,15% углерода, 3% хрома и 0,5% молибдена или 0,3% углерода, 1,5% хрома, 1,1% алюминия и 0,2% молибдена. Начальная термообработка обеих сталей – закалка в масле и отпуск при 1193 К и 883 К или 1163 К и 963 К соответственно для двух сталей. Валы закалены путем азотирования, так что азот поглощается их поверхностными слоями. При хорошем азотировании галтелей шейки усталостная прочность этих валов увеличивается не менее чем на 30 % по сравнению с валами с индукционной закалкой и поверхностной закалкой пламенем. Сталь с 3% хрома имеет относительно прочную поверхность и твердость от 800 до 900 DPN. С другой стороны, корпус из 1,5%-ной хромистой стали имеет тенденцию быть немного более хрупким, но имеет повышенную твердость порядка 1050-1100 DPN.

Легирующие составы включают 0,15% углерода, 3% хрома и 0,5% молибдена или 0,3% углерода, 1,5% хрома, 1,1% алюминия и 0,2% молибдена. Начальная термообработка обеих сталей – закалка в масле и отпуск при 1193 К и 883 К или 1163 К и 963 К соответственно для двух сталей. Валы закалены путем азотирования, так что азот поглощается их поверхностными слоями. При хорошем азотировании галтелей шейки усталостная прочность этих валов увеличивается не менее чем на 30 % по сравнению с валами с индукционной закалкой и поверхностной закалкой пламенем. Сталь с 3% хрома имеет относительно прочную поверхность и твердость от 800 до 900 DPN. С другой стороны, корпус из 1,5%-ной хромистой стали имеет тенденцию быть немного более хрупким, но имеет повышенную твердость порядка 1050-1100 DPN.

(v) Чугуны с шаровидным графитом.

Эти чугуны также известны как чугуны с шаровидным графитом или ковкие чугуны. Эти серые чугуны содержат от 3 до 4% углерода и от 1,8 до 2,8% кремния, а графитовые конкреции диспергированы в перлитной матрице вместо формирования искусственного графита. Для получения такой структуры в расплав добавляют около 0,02% остаточного церия или 0,05% остаточного ниагния или даже того и другого, благодаря чему удаляется сера и образуется множество мелких сфероидов в литом материале. Поверхностная твердость литого чугуна с шаровидным графитом больше, чем у стали аналогичной прочности, их твердость составляет от 250 до 300 и от 200 до 250 чисел Бринелля. Пламенная или индукционная закалка позволяет получить поверхность с числом Бринелля от 550 до 580, а также при необходимости может быть применена форма азотирования.

Для получения такой структуры в расплав добавляют около 0,02% остаточного церия или 0,05% остаточного ниагния или даже того и другого, благодаря чему удаляется сера и образуется множество мелких сфероидов в литом материале. Поверхностная твердость литого чугуна с шаровидным графитом больше, чем у стали аналогичной прочности, их твердость составляет от 250 до 300 и от 200 до 250 чисел Бринелля. Пламенная или индукционная закалка позволяет получить поверхность с числом Бринелля от 550 до 580, а также при необходимости может быть применена форма азотирования.

Чугун с шаровидным графитом обладает преимуществами свойств серого чугуна (т. е. низкая температура плавления, хорошая текучесть и литейность, отличная обрабатываемость и износостойкость), а также механическими свойствами стали (относительно высокая прочность, твердость, прочность, обрабатываемость и способность к закалке). В настоящее время большое количество коленчатых валов как для бензиновых, так и для дизельных двигателей изготавливается из чугуна с шаровидным графитом, а не из более дорогой кованой дорогой кованой стали. Чтобы поддерживать несколько меньшую ударную вязкость и усталостную прочность этих чугунов, используются более крупные сечения и максимальное количество коренных шеек.

Чтобы поддерживать несколько меньшую ударную вязкость и усталостную прочность этих чугунов, используются более крупные сечения и максимальное количество коренных шеек.

(a) Пламенная и индукционная поверхностная закалка.

Это методы поверхностного упрочнения стали с содержанием углерода от 0,3 до 0,5% без использования специальных составов или газов. Основной принцип заключается в быстром нагревании поверхности с последующим охлаждением водой. Поскольку он нагревается локально, а не нагревает всю массу, закалка значительно снижается и предотвращается деформация шейки.

Пламенная закалка проводится кислородно-ацетиленовым пламенем при температуре поверхностного слоя от 993 и 1173 К. Температура поверхности зависит от эквивалента содержания углерода в различных легирующих элементах стали. За процессом нагрева следует операция закалки струей воды. Поскольку фактический период нагрева и охлаждения имеет решающее значение, он определяется заранее и в большинстве случаев контролируется автоматически.

Индукционная закалка осуществляется путем электрического нагрева поверхности, подлежащей закалке. В этом случае исключается опасность либо перегрева, либо ожога поверхности металла, как при закалке пламенем. Индукционная катушка окружает цапфу и пропускает высокочастотный ток. Это индуцирует циркулирующие вихревые токи на поверхности шейки, тем самым повышая ее температуру, и тепло в основном концентрируется на внешней поверхности шейки. При этом чем выше частота тока, тем ближе тепло к коже. Ток автоматически отключается при достижении необходимой температуры и одновременно происходит охлаждение поверхности струей воды, которая проходит через отверстия в индукционном блоке.

(b) Процесс азотирования с поверхностным упрочнением.

В этом процессе шейки нагреваются до 773 К в течение заданного времени в атмосфере газообразного аммиака, так что азот в газе поглощается поверхностным слоем. Легирующие элементы, такие как хром, алюминий и молибден, присутствующие в стали, из твердых нитридов. Нитриды алюминия образуют чрезвычайно твердый неглубокий корпус. Нитриды хрома диффундируют на большую глубину, чем нитриды алюминия. Молибден увеличивает прокаливаемость, обеспечивает измельчение зерна и улучшает ударную вязкость сердцевины.

Нитриды алюминия образуют чрезвычайно твердый неглубокий корпус. Нитриды хрома диффундируют на большую глубину, чем нитриды алюминия. Молибден увеличивает прокаливаемость, обеспечивает измельчение зерна и улучшает ударную вязкость сердцевины.

В этом процессе можно использовать непосредственно шейки, отшлифованные до их окончательного размера, поскольку после азотирования закалка не производится, что позволяет избежать деформации, в отличие от других процессов поверхностного упрочнения. Низкая скорость проникновения в поверхность увеличивает стоимость процесса, например, требуется 20 часов для изготовления корпуса толщиной около 0,2 мм.

(c) Процесс карбонитрации с поверхностным упрочнением.

Поскольку азот более растворим в железе, чем углерод, он глубже диффундирует в материал. На поверхности образуются твердые карбиды железа и прочные нитриды железа, что значительно увеличивает сопротивление износу, истиранию (отслаиванию поверхности), заеданию и коррозии.

Поскольку азот более растворим в железе, чем углерод, он глубже диффундирует в материал. На поверхности образуются твердые карбиды железа и прочные нитриды железа, что значительно увеличивает сопротивление износу, истиранию (отслаиванию поверхности), заеданию и коррозии.В зависимости от используемой стали этот наружный слой имеет толщину от 6 до 16 дюймов и имеет твердость от 400 до 1200 DPN. Под этим внешним слоем избыточный азот переходит в твердый раствор с железом, благодаря чему он упрочняется. Эта внутренняя диффузионная зона образует барьер, препятствующий распространению трещин, ведущих к усталостному разрушению.

Эта обработка для поверхностного упрочнения, также известная как мягкое азотирование МАХОВИКА, становится все более популярной как для сталей, так и для чугунов, и ожидается, что она заменит другие более дорогие процессы для компонентов с использованием простых углеродистых сталей, требующих поверхностной твердости и коррозионной стойкости. Этот процесс намного быстрее и дешевле и дает свойства, аналогичные азотированию, но глубина твердости обычно меньше, что может быть проблемой, если вал необходимо перешлифовать.