Вопрос, конечно, интере-е-есный… — журнал «АБС-авто»

Турбокомпрессор – агрегат непростой, замысловатый. У людей, не знакомых с турботехникой, но любопытных, он и все, что с ним связано, вызывает массу вопросов. И сами вопросы, и ответы на них бывают весьма интересные.

Вот такой вопрос: Турбину иногда называют как-то чудно – тур-бо-ком-прес-сор. Почему так? Вопрос, конечно, интере-е-есный…

Корректный ответ на этот вопрос на первый взгляд может показаться абсурдным. И все же: агрегат, который в просторечии принято называть турбиной, – вовсе не турбина. По сути, это – компрессор, т.е. устройство, предназначенное для нагнетания воздуха под давлением.

Строгое техническое наименование этого агрегата – турбокомпрессор (англоязычный вариант – turbocharger, что можно перевести как турбонагнетатель).

«Турбокомпрессор» – сложносоставное слово, главная часть которого, в соответствии с правилами русского языка, именно «компрессор».

Компрессор выполняет основную функцию, возложенную на турбоагрегат. Он нагнетает в двигатель воздух под избыточным давлением, что увеличивает массу поступающего в двигатель окислителя при «прочих равных»: рабочем объеме, диапазоне частот вращения и т. д. Необходимую для этого энергию вырабатывает турбина.

Говоря образно, турбокомпрессор – это сказочное существо «тяни-толкай». Турбина – «тяни», компрессор – «толкай». Турбина – горячая часть, компрессор – холодная. Турбина – центростремительная, компрессор – центробежный. В этом они противоположны. А объединяет их (помимо общего вала) принадлежность к одному виду – лопаточным машинам.

Такова «техническая правда» о турбине.

Поэтому расхожая фраза «турбина не дует», которую частенько приходится слышать от расстроенного автовладельца или технически не подкованного сервисмена, имеет хоть какой-то смысл только на сленге, когда словом «турбина» называют весь турбоагрегат. То же словосочетание в техническом контексте бессмысленно. Турбина, являющаяся не более чем приводом компрессора, «дуть» и не должна. Ее миссия – «крутить», в свою очередь, раскручиваясь отработавшими газами.

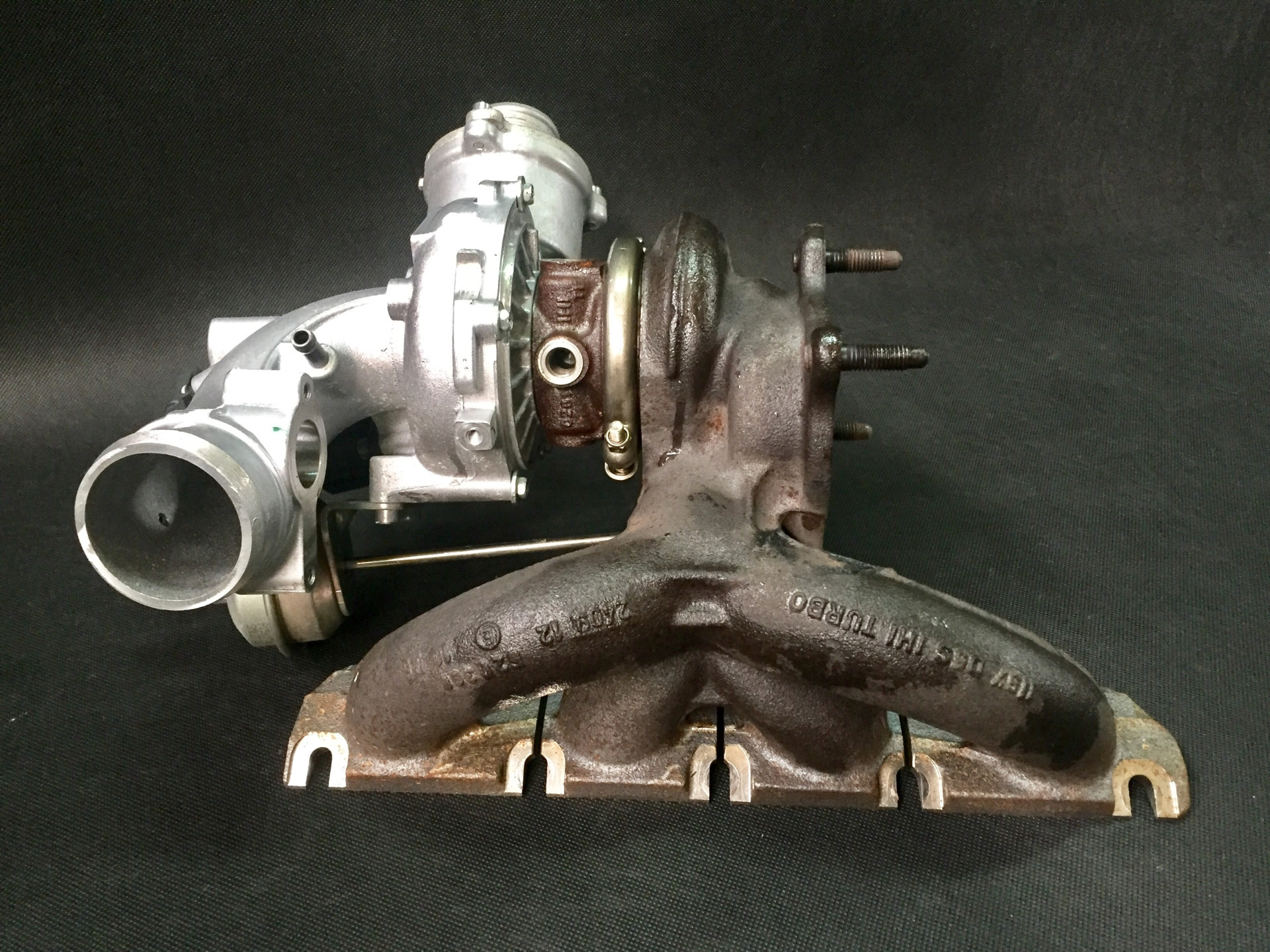

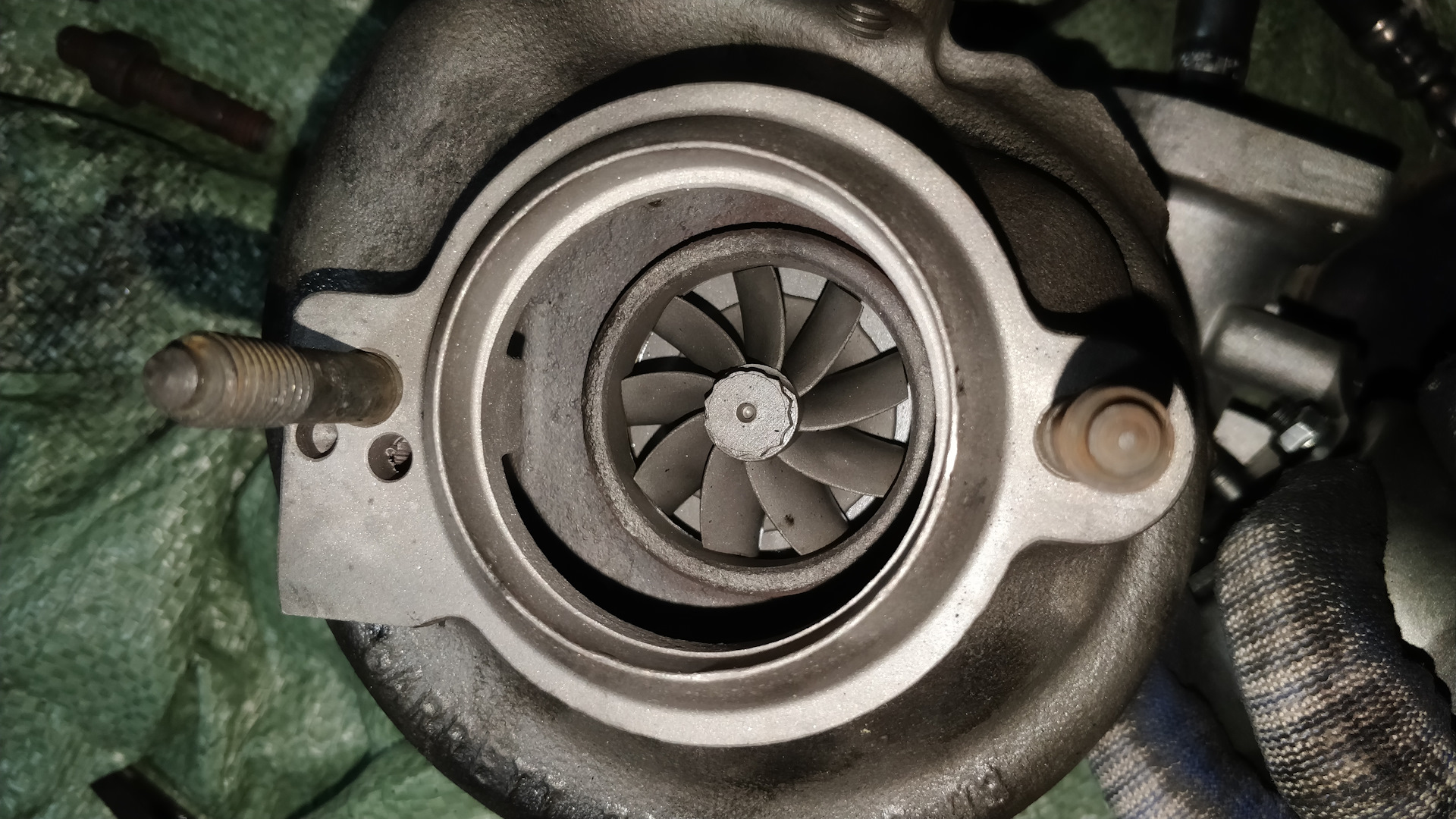

Очевидно, что это «регулируемая двухступенчатая

система турбонаддува» BorgWarner

для 3-литрового, 265-сильного

турбодизеля BMW M57

Очевидно, что это «регулируемая двухступенчатая

система турбонаддува» BorgWarner

для 3-литрового, 265-сильного

турбодизеля BMW M57«Турботехнической правды» ради также стоит уточнить, что турбированные двигатели оснащаются не турбинами (и даже не турбокомпрессорами), а системами турбонаддува. В состав системы вместе с одним и даже несколькими турбокомпрессорами входят соединительные магистрали, патрубки и «шланчики», а также датчики и устройства регулирования.

Вот теперь, продемонстрировав свою техническую грамотность, можно со спокойной совестью вернуться на общепринятый «язык масс».

У меня вопрос: сколько стоит турбина для …? Сколько-сколько? А чего так дорого?

Вопрос, конечно, интере-е-есный…

Его, как правило, задают потенциальные покупатели, которые находятся на начальной стадии процесса поиска жизненно необходимой запчасти. Им приходится растолковывать следующее.

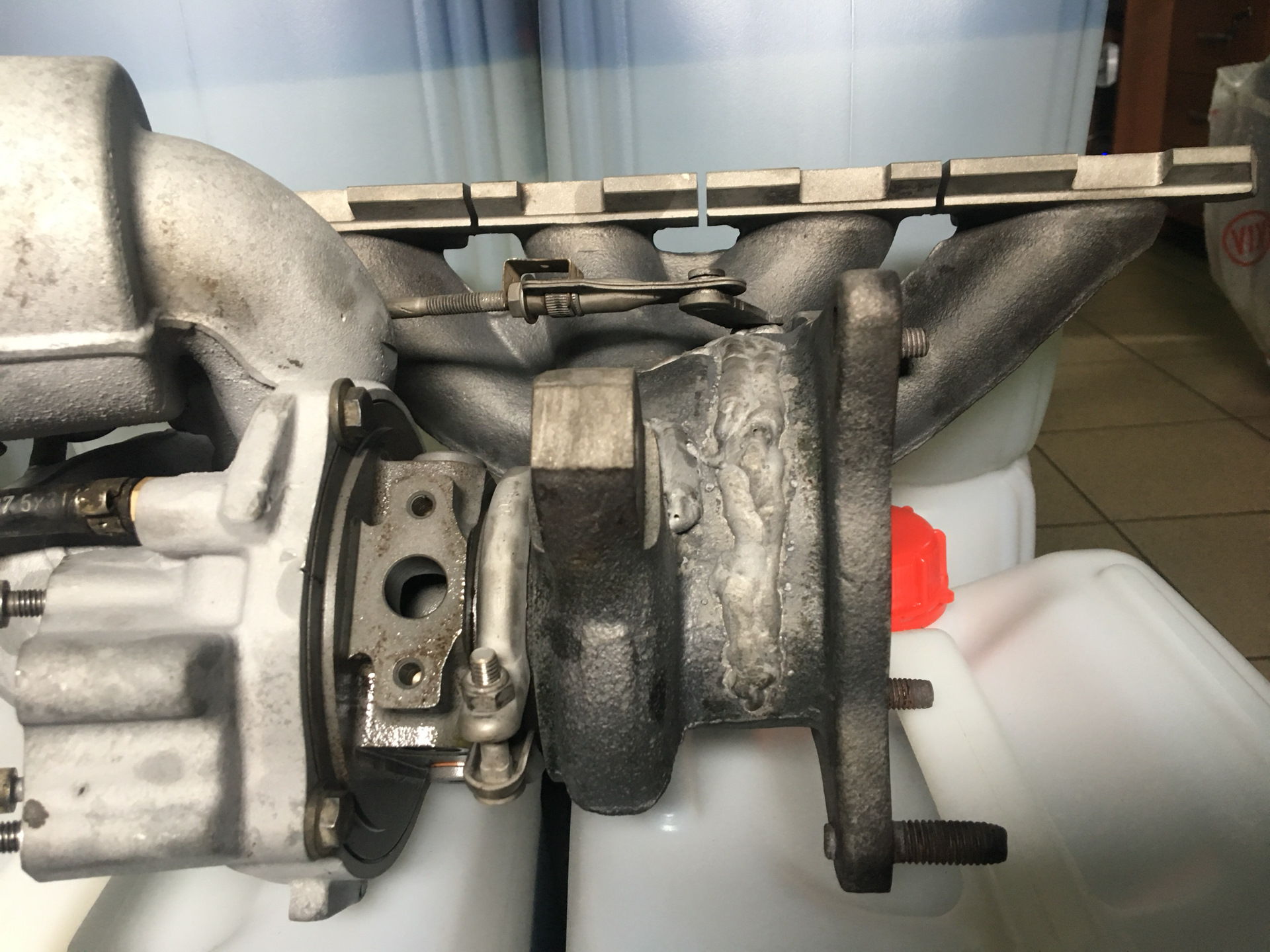

Турбина BorgWarner с технологией VTG и электронным актюатором для 3-литровых турбодизелей VAG. Она просто обязана быть недешевойТурбопроизводство – это

суперсовременные методы

изготовления и контроля

Она просто обязана быть недешевойТурбопроизводство – это

суперсовременные методы

изготовления и контроляРозничная цена импортных турбокомпрессоров на независимом (от официальных автодилеров) рынке автозапчастей формируется так же, как и других автомобильных агрегатов зарубежного производства. Отправная точка – отпускная цена завода-изготовителя. По пути от заводского склада (чаще – европейского) до магазина она увеличивается на величину таможенной пошлины, стоимость логистики, наценку оптового поставщика и розничного продавца. Конкуренция на независимом «турбомаркете» ограничивает аппетит оптовиков и ритейлеров, так что отпускная цена турбины в итоге возрастает в среднем на 30–40%. Кстати, не так плохо для конечного потребителя – в европейских магазинах те же турбины стоят намного дороже, хотя их не везут за тридевять земель и не растаможивают. Так почему все равно дорого?

Причина – высокая отпускная цена завода-изготовителя, обусловленная следующими, небезосновательными соображениями. Современный турбокомпрессор – высокотехнологичное изделие. В его производстве применяются уникальные дорогостоящие материалы и технологические процессы: жаропрочные высоколегированные сплавы, металлокерамика, высокоточное литье, прецизионная механическая обработка, сварка трением и электронным лучом, многостадийная балансировка деталей, автоматизированная сборка, калибровка и т. д. Современный турбокомпрессор – продукт инновационный. Сумасшедшие темпы развития турботехнологий были бы невозможны без колоссальных вложений в НИОКР и производство. Мировые лидеры турбостроения ежегодно открывают новые заводы и исследовательские центры. По законам бизнеса, вложения должны быть, безусловно, возвращены. Это также учитывается заводом при расчете отпускной цены изделия. Она составляет подавляющую часть (до 70%) стоимости турбины, оплачиваемой российским покупателем.

Современный турбокомпрессор – высокотехнологичное изделие. В его производстве применяются уникальные дорогостоящие материалы и технологические процессы: жаропрочные высоколегированные сплавы, металлокерамика, высокоточное литье, прецизионная механическая обработка, сварка трением и электронным лучом, многостадийная балансировка деталей, автоматизированная сборка, калибровка и т. д. Современный турбокомпрессор – продукт инновационный. Сумасшедшие темпы развития турботехнологий были бы невозможны без колоссальных вложений в НИОКР и производство. Мировые лидеры турбостроения ежегодно открывают новые заводы и исследовательские центры. По законам бизнеса, вложения должны быть, безусловно, возвращены. Это также учитывается заводом при расчете отпускной цены изделия. Она составляет подавляющую часть (до 70%) стоимости турбины, оплачиваемой российским покупателем.

Стоимость конкретной модели турбины зависит от многих факторов: конструктивной сложности и степени новизны изделия, его востребованности на рынке, класса автомобиля, для которого она предназначена, а также статуса дистрибьютора и объема закупки.

Так, новые турбины с изменяемой геометрией и электронным управлением дороже. Те, что конструктивно проще, например, турбины с байпасным регулированием – дешевле. Это правило нарушается, если мотор давно снят с производства, спрос на турбину на афтемаркете невелик, а потому она выпускается редко и малыми партиями.

На афтемаркет поступают оригинальные турбины, но в заводской упаковке и с заводской биркойРозничные цены на новые оригинальные турбины на афтемаркете следуют тем же закономерностям, что и заводские. Они незначительно, в пределах нескольких процентов, колеблются от продавца к продавцу. Если же кто-то предлагает «новую» турбину по «спеццене», на десятки процентов дешевле среднерыночной, – значит, продавец торгует себе в убыток. Такое бывает?

Если же кто-то предлагает «новую» турбину по «спеццене», на десятки процентов дешевле среднерыночной, – значит, продавец торгует себе в убыток. Такое бывает?

Подскажите, сколько стоит турбина для …? Сколько-сколько? А чего так дешево?

Если с этого «гарретта» срезать заводскую бирку, откроется маркировка, указывающая, что это оригинальная деталь двигателя Mercedes OM642Вопрос, конечно, интере-е-есный…

Такой вопрос задают покупатели, которые уже прочесали изрядную долю рынка запчастей и убедились, что турбокомпрессор – дорогой агрегат. «Дорогой», так же как и «дешевый», – понятие относительное. Относительно чего турбина на афтемаркете кажется подозрительно дешевой? Выясняется, что она такова в сравнении с «оригинальным» агрегатом, который предлагают официальные дилеры автопроизводителей через свои торговые и сервисные подразделения. Действительно, стоимость турбины на независимом рынке и у «зависимых» официалов отличается … в разы! У покупателя, морально не готового к такой ситуации, закономерно возникает вопрос, обозначенный выше.

Хороший повод для того, чтобы напомнить, как устроено мировое турбопроизводство. Начнем с главного: никаких оригинальных «мерседесовских», «фольксвагеновских», «фордовских» и прочих «…ских» турбин в природе не существует. Только два автоконцерна имеют в своем составе специализированные предприятия по производству турбокомпрессоров. Это японские Toyota и Mitsubishi. Но даже они не все моторы оснащают «своими» турбинами, иногда в силу разных причин отдавая предпочтение продукции сторонних производителей. Все остальные автозаводы без вариантов получают на сборочные конвейеры турбины от мировых «грандов» турбостроения. Кто они, эти неизвестные рядовому потребителю производители турбокомпрессоров?

Человек, не сведущий в тонкостях турборынка, решит, что это агрегат производства Volvo. Отнюдь: эту турбину на конвейер и афтемаркет поставляет MHI Это два транснациональных гиганта турбоотрасли (и два давнишних конкурента): Honeywell Turbo Technologies (HTT), выпускающий турбины под торговой маркой Garrett, и BorgWarner Turbo Systems (BWTS) с легковой линейкой KKK (3К) и грузовыми турбинами Schwitzer. Это два японских предприятия: Mitsubishi Heavy Industries (MHI) с европейским отделением Mitsubishi Equipment Europe (MEE) и подразделение японского аэрокосмического концерна Ishikawajima Heavy Industries (IHI), маркирующие свою продукцию MHI и IHI соответственно. Наконец, это производитель турбокомпрессоров марки Holset для коммерческой автотехники, недавно ставший частью известного разработчика дизелей Cummins и получивший новое название Cummins Turbo Technologies (CTT). Пожалуй, это все, кто удовлетворяют потребности автозаводов в турбокомпрессорах.

Это два японских предприятия: Mitsubishi Heavy Industries (MHI) с европейским отделением Mitsubishi Equipment Europe (MEE) и подразделение японского аэрокосмического концерна Ishikawajima Heavy Industries (IHI), маркирующие свою продукцию MHI и IHI соответственно. Наконец, это производитель турбокомпрессоров марки Holset для коммерческой автотехники, недавно ставший частью известного разработчика дизелей Cummins и получивший новое название Cummins Turbo Technologies (CTT). Пожалуй, это все, кто удовлетворяют потребности автозаводов в турбокомпрессорах.Выиграв тендер на разработку и поставку турбины автозаводу X для двигателя Y, один из перечисленных выше производителей получает приз – возможность плановой поставки большого количества продукции на первый монтаж, т.е. на конвейер и для нужд официального послепродажного сервиса. В течение 2–3 лет (в зависимости от договоренности) с начала выпуска мотора автозавод получает «эксклюзив» на новую турбину. В это время ее можно найти только у автодилеров. По прошествии этого срока производитель турбины получает право самостоятельно продавать новое изделие на независимом афтемаркете через свою дистрибьюторскую сеть.

По прошествии этого срока производитель турбины получает право самостоятельно продавать новое изделие на независимом афтемаркете через свою дистрибьюторскую сеть.

Продукция, которую турбопроизводители поставляют на рынок запчастей, – это такие же турбины, что отгружаются автозаводам. Они выходят с тех же производственных линий, одних и тех же предприятий. В то же время у них есть отличия в маркировке и упаковке. На независимый турбомаркет агрегаты поступают в упаковке завода-изготовителя и под заводскими номерами. Использовать фирменные эмблемы и ОЕ номера деталей по своему усмотрению производители турбин обычно не имеют права – это собственность автозаводов. Поэтому зачастую с турбин, предназначенных для афтемаркета, эти «запретные знаки» удаляют (довольно грубо, абразивной обработкой) или маскируют – наклеивают новую бирку поверх оригинальной гравировки. Обычно это и вызывает сомнения у покупателя: турбина-то внешне абсолютно идентична той, что стояла на двигателе… А где же мерседесовская звезда? А почему на шильдике нет номера А6420905980?

Выходит, одни и те же агрегаты доходят до конечного покупателя двумя маршрутами: через многоуровневую официальную дилерскую сеть производителя автомобиля и напрямую, от завода-изготовителя. Почему коробка с эмблемой автозавода и ОЕ-номер на бирке увеличивают цену турбины в два-три раза – судить не нам. Но если покупатель готов платить за них – это его право. Надо отдать должное коммерческой хватке автодилеров: попробуйте-ка продать вещь втридорога, когда она же за углом продается в разы дешевле! И ведь продают! Часть клиентов просто не осведомлена о существовании независимого турборынка, кого-то убеждают авторитетными рассуждениями про «оригинальный оригинал», а к несговорчивым, купившим турбину «на стороне», нередко применяют особые методы убеждения. Будет повод – расскажем и про них.

Почему коробка с эмблемой автозавода и ОЕ-номер на бирке увеличивают цену турбины в два-три раза – судить не нам. Но если покупатель готов платить за них – это его право. Надо отдать должное коммерческой хватке автодилеров: попробуйте-ка продать вещь втридорога, когда она же за углом продается в разы дешевле! И ведь продают! Часть клиентов просто не осведомлена о существовании независимого турборынка, кого-то убеждают авторитетными рассуждениями про «оригинальный оригинал», а к несговорчивым, купившим турбину «на стороне», нередко применяют особые методы убеждения. Будет повод – расскажем и про них.

Завершим тем, с чего начали: оригинальных «мерседесовских», «фольксвагеновских», «фордовских» и прочих «…ских» турбин в природе не существует.

Вот такой вопрос: первая турбина на моем автомобиле прошла XXL километров. После замены вторая пробежала всего X километров. В чем причина? Турбина «не алё»?

Вопрос, конечно, интере-е-есный…

Ответ на него можно начать вот с чего. Если после сервисной замены турбина продержалась на двигателе Х километров, считайте, что вам повезло. Нередко случается, что после замены турбины машина не успевает съехать с подъемника, как турбину вновь нужно менять. Такие случаи порождают у сервисников и их клиентов предубеждение в низком качестве купленной ими запчасти. Возникают слухи о каких-то особо оригинальных турбинах, которые по ресурсу значительно превосходят агрегаты, продающиеся на афтемаркете. Такую поставил – и гоняй-не грусти следующие XXL километров! На деле проблема чаще всего не в турбине.

Возникают слухи о каких-то особо оригинальных турбинах, которые по ресурсу значительно превосходят агрегаты, продающиеся на афтемаркете. Такую поставил – и гоняй-не грусти следующие XXL километров! На деле проблема чаще всего не в турбине.

Сами производители турбин о ресурсе своей продукции говорят так. Срок службы турбокомпрессора сравним с ресурсом двигателя… И далее – важное уточнение: …если параметры систем двигателя соответствуют заводским спецификациям! Трудно не согласиться с этим, если вспомнить, что турбокомпрессор – единственный агрегат двигателя, который тесно взаимодействует практически со всеми системами двигателя: впуска, смазки, охлаждения, дозирования топлива, вентиляции картера, рециркуляции и выпуска отработавших газов. К тому же это наиболее высоконагруженный агрегат двигателя, он работает на режимах, близких к предельно допустимым. Поэтому любой незначительный сбой в работе систем двигателя как минимум сокращает его ресурс, а существенное отклонение параметров может и вовсе привести к быстрому аварийному отказу. Недаром турбокомпрессор называют индикатором состояния двигателя. Если в моторе что-то не в порядке – турбина первой «просигналит» об этом.

Недаром турбокомпрессор называют индикатором состояния двигателя. Если в моторе что-то не в порядке – турбина первой «просигналит» об этом.

Что происходит с системами двигателя по мере его эксплуатации – вопрос риторический. Конечно, они деградируют, их работоспособность объективно ухудшается, что однозначно отражается на ресурсе турбокомпрессора. Износился масляный насос – сократилась подача масла к турбине – узел подшипников время от времени работает в режиме полусухого трения. Разладилась система топливоподачи – увеличилась температура отработавших газов – детали турбины испытывают термическую перегрузку. Снизилась пропускная способность катализатора или сажевого фильтра – возросло давление в турбине – ротор подвергается чрезмерной осевой нагрузке. В любом из этих (и десятках аналогичных) случаев ни одна турбина не протянет заветные XXL километров. Именно поэтому процедура замены турбины предусматривает диагностику систем двигателя. Не проверив их и не устранив хотя бы наиболее критические неисправности, нечего и думать о продолжительном ресурсе турбины.

Вопрос о причине отказа предыдущей турбины практически у каждого покупателя вызывает неподдельное удивление: «Какая причина? Время ее пришло!». Полная фигня! Турбина – не расходная деталь, ее сервисная замена планами ТО автомобиля не предусмотрена. Значит, отказ турбины – это не норма, а отклонение от нее, авария, спровоцированная какой-то причиной или причинами. В двигателе что-то разладилось настолько, что и без того тяжкая жизнь турбины стала просто невыносимой. Понятно, что бездумная замена неисправной турбины на новую – устранение следствия, что не решает саму проблему. Поэтому рекомендации по замене агрегата у каждого турбопроизводителя начинаются с одной и той же фразы: «Прежде чем менять вышедшую из строя турбину, нужно обязательно выяснить и устранить причину ее поломки. Иначе новую турбину вскоре постигнет та же участь».

Попробуйте с этим поспорить!

Продолжение следует…

Уникальную информацию по устройству, эксплуатации и ремонту систем турбонаддува смотрите на сайте turbomaster. ru

ru

- Сергей Самохин

Горячие части турбины (Grrett, HKS, TiAL) в Москве — Мастерская турбин GT-Turbo

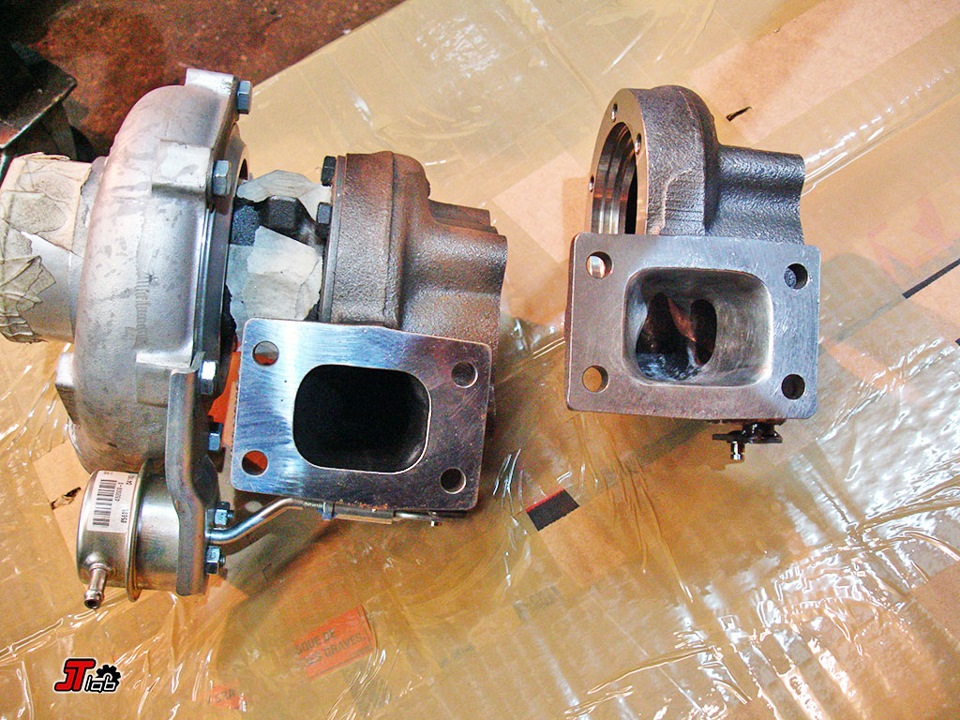

Продажа и установка горячей части TiALдля турбин серии GT28xx, GT30xx, GT35xx:С каждым годом компании производящие тюнинг компоненты выпускают новинки и улчшения. Одним из таких улучшений являеться горячий хаузинг от TiAL (дочернего предприятия Garrett by Honeywell) который к нам пришел из автоспорта. Его сверхлегкий корпус изготовленный из нержавеющей стали. На 33% снижает вес в сравнении с его чугунным аналогом. Обладая компактным размером, упрощаеться момент установки и аддаптации турбины в ограниченом пространстве моторного отсека. Благодаря фланцам V-Band нет надобности в прокладках и новых болтах, процессы монтажа и демонтажа максимально упрощены. Что немало важно при использование в автоспорте, когда нужно быстро заменить вышедшую из строя деталь.

Большой выбор размеров A/R, устойчивость корпуса к коррозии, инконелевые крепежные болты, невысокая цена и привлекательный внешний вид делают хаузинги TiAL Sport лучшими корпусами для турбин GARRETT на рынке.

- Турбинный хаузинг имеет большую пропускную способность, из-за более гладкой внутренней повержности.

- Сверхлегкий корпус турбинной, изготовленный из нержавеющей стали. На 33% снижает вес турбины в сравнении с чугунными хаузингами.

- Компактный размер.

- Фланцы V-Band упрощают момент снятие и установки, не требуют прокладок и болтов.

- Большой выбор размеров A/R.

- Устойчивость корпуса к коррозии, инконелевые крепежные болты.

- Привлекательный внешний вид делают хаузинги TiAL Sport лучшими корпусами для турбин GARRETT на рынке.

Всегда в наличии хаузинги TiAL Sport для турбин серии GT28xx, GT30xx, GT35xx и установочные комплекты.

| Турбина серии | Цена |

|---|---|

| GT28xx | 15 000 руб |

| GT30xx | 17 000 руб |

| GT35xx | 20 000 руб |

Установочный комплект цена 10 000 руб

Фланецы (впуск, выпуск) 2 шт, Хомуты 2 шт

Устройство и принцип работы турбины

Турбина (турбокомпрессор) стала определяющим агрегатом в деле увеличения мощности моторов.

Что такое турбина и для чего она нужна?

Турбина — устройство в автомобиле, которое направлено на увеличение давления во впускном коллекторе автомобиля для того, чтобы обеспечить большее поступление воздуха, а значит и кислорода, в камеру сгорания.

Главное назначение турбины – с ее помощью можно значительно увеличить мощность автомобиля. При увеличении давления во впускном коллекторе на 1 атмосферу в камеру сгорания попадет в два раза больше кислорода, а значит от небольшого турбового двигателя можно ожидать мощности как от атмосферника с объемом в два раза больше — грубая теоретическая арифметика не лишенная смысла…

Принцип работы турбокомпрессора

Принцип работы турбины несложен: горячие выхлопные газы через выпускной коллектор поступают в горячую часть турбины, проходят через крыльчатку горячей части приводя ее и вал на который она крепится в движение. На этом же вале закреплена крыльчатка самого компрессора в холодной части турбины, эта крыльчатка при вращении создает давление во впускном тракте и впускном коллекторе, что обеспечивает большее поступление воздуха в камеру сгорания.

Устройство турбины

Турбина состоит из двух улиток — улитки компрессора, через которую всасывается воздух и нагнетается во впускной коллектор, и улитки горячей части, через которую проходят выхлопные газы вращая колесо турбины и выходят в выхлопной тракт. Из крыльчатки компрессора и крыльчатки горячей части. Из шарикоподшипникового картриджа. Из корпуса, который соединяет обе улитки, держит подшипники, так же в корпусе находится охлаждающий контур.

Из крыльчатки компрессора и крыльчатки горячей части. Из шарикоподшипникового картриджа. Из корпуса, который соединяет обе улитки, держит подшипники, так же в корпусе находится охлаждающий контур.

В процессе работы турбина подвергается очень большим термодинамическим нагрузкам. В горячую часть турбины попадают выхлопные газы очень большой температуры 800-9000 °С, поэтому корпус турбины изготавливают из чугуна особого состава и особого способа отливки.

Частота вращения вала турбины достигает 200 000 об/мин и более, поэтому изготовление деталей требует большой точности, подгонки и балансировки. Помимо этого в турбине высокие требования к используемым смазочным материалам. В некоторых турбинах система смазки служит так е системой охлаждения подшипниковой части турбины.

Система охлаждения турбин

Система охлаждения турбин двигателя служит для улучшения теплоотдачи частей и механизмов турбокомпрессора.

Существует два самых распространенных способа охлаждения деталей турбокомпрессора — охлаждение маслом, которое используется для смазки подшипников и комплексное охлаждение маслом и антифризом из общей системы охлаждения автомобилем.

Оба способа имеют ряд преимуществ и недостатков.

Охлаждение маслом.

Преимущества:

- Более простая конструкция

- Меньшая стоимость изготовления самой турбины

Недостатки:

- Меньшая эффективность охлаждения по сравнению с комплексной системой

- Более требовательна к качеству масла и к его более частой смене

- Более требовательна к контролю за температурным режимом масла

Изначально, большинство серийных двигателей с турбонаддувом оснащались тубинами с масляным охлаждением. При прохождении через шарикоподшипниковую часть масло сильно нагревалось. Тогда, когда температура выходила за пределы нормального рабочего температурного диапазона, масло начинало закипать, коксоваться забивая каналы и ограничивая доступ смазки и охлаждения к подшипникам. Это приводило к быстрому износу, заклиниванию и дорогостоящему ремонту. Причин у неполадки могло быть несколько — некачественной масло или не рекомендованное для данного типа двигателей, превышение рекомендованы сроков замены масла, неисправности в системе смазки двигателя и пр.

Комплексное охлаждение маслом и антифризом

Преимущества:

- Большая эффективность охлаждения

Недостатки:

- Более сложная конструкция самого турбокомпрессора, как следствие большая стоимость

При охлаждении турбины маслом и антифризом повышается эффективность и такие проблемы, как закипание и коксование масла, практически не встречаются. Но данная систем охлаждения имеет более сложную конструкцию т.к. имеет раздельные масляный контур и контур охлаждающей жидкости. Масло как и прежде служит для смазки подшипников и для охлаждения, а антифриз, который используется из общей системы охлаждения двигателя, не дает перегреться и закипеть маслу. Как следствие увеличивается стоимость самой конструкции.

При работе турбины воздух под действием компрессора сжимается и, как следствие, очень сильно греется, что приводит к нежелательным последствиям т.к. чем выше температура воздуха, тем меньшее количество кислорода в нем содержится — тем меньше эффективность наддува. С этим явлением призван бороться интеркулер — промежуточный охладитель воздуха.

С этим явлением призван бороться интеркулер — промежуточный охладитель воздуха.

Нагрев воздуха не единственная проблема, с которой пытаются справиться конструкторы при проектировании турбодвигателя. Насущной проблемой является инерционность турбины (лаг турбины, турбояма) — задержка в реакции мотора на открытие дроссельной заслонки. Турбина выходит на пик своих возможностей при определенных оборотах двигателя, отсюда и появилось мнение, что турбина включается при определенных оборотах. Турбина в большинстве случаев, работает всегда, а значение оборотов при которых ее эффективность максимальная у каждого двигателя и у каждой турбины разные. В погоне за решением этой проблемы появились системы их двух турбин (твин-турбо, twin-turbo, би-турбо, biturbo), твин-скрол (twin-scroll) турбины, турбины с изменяемой геометрией сопла и изменяемым углом наклона крыльчатки (VGT), изменяются материалы частей чтобы повысить прочность и увеличить вес (керамические лопатки крыльчатки) и пр.

Twin-turbo (твин-турбо) — система при которой используются две одинаковые турбины. Задача данной системы повысить объем или давление поступающего воздуха. Используется когда необходима максимальная мощность на высоких оборотах, например в драг-рейсинге. Такая система реализована на легендарном японском автомобиле Nissan Skyline Gt-R с двигателем rb26-dett.

Такая же система, но с маленькими одинаковыми турбинами позволяет добиться прироста мощности при небольших оборотах и держать наддув постоянным до красной зоны.

Biturbo (би-турбо) — систем а с двумя разными турбинами, которые соединены последовательно. Система устроена таким образом, что при низких оборотах работает маленькая турбина, обеспечивая хороший отклик на малых оборотах, при определенных условиях «включается» большая турбина и обеспечивает наддув при высоких оборотах. Это позволяет автомобилю уменьшить лаг двигателя и получить хороший прирост производительности во всем диапазоне работы двигателя.

Такая систем турбонаддува используется в автомобилях BMW biturbo.

Турбина с изменяемой геометрией (VGT) — система при которой лопатки крыльчатки в горячей части могут изменять угол наклона к потоку выхлопных газов.

При малых оборотах двигателя пропускное сечение прохода выхлопных газов становится более узкое и «выхлоп» проходит с большей скоростью и большей отдачей энергии. Когда обороты двигателя увеличиваются проходное сечение становится шире и и уменьшается сопротивление движению выхлопных газов, но при этом достаточно энергии для создания необходимого давления компрессором. Чаще систему VGT используют на дизельных двигателях т.к. там меньше тепловые нагрузки, меньшая скорость вращения ротора турбины.

Twin-scroll ( двойная улитка) — система состоит из двойного контура движения выхлопных газов энергия которых вращает один ротор с крыльчаткой и компрессором. При этом существует два типа реализации когда выхлопные газы идут по обоим контурам сразу, при этом система работает как twin-turbo в одном корпусе — выхлопные газы делятся на два потока каждый из которых идут в свой контур горячей части раскручивая ротор турбины. Второй тип реализации работает на подобии системы biturbo — горячая часть имеет два контура с разной геометрией, при низких оборотах выхлопные газы направляются по меньшему контуру, который увеличивает скорость и энергию прохождения за счет небольшого диаметра, при повышении оборотов двигателя выхлопные газы двигаются по контуру диаметр которого больше — тем самым сохраняется рабочее давление в системе впуска и не создается запора на пути выхлопных газов. Это все регулируется клапанами, которые переключают поток из одного контура в другой.

Второй тип реализации работает на подобии системы biturbo — горячая часть имеет два контура с разной геометрией, при низких оборотах выхлопные газы направляются по меньшему контуру, который увеличивает скорость и энергию прохождения за счет небольшого диаметра, при повышении оборотов двигателя выхлопные газы двигаются по контуру диаметр которого больше — тем самым сохраняется рабочее давление в системе впуска и не создается запора на пути выхлопных газов. Это все регулируется клапанами, которые переключают поток из одного контура в другой.

Устройство и принцип действия турбокомпрессора авто

Устройство и принцип действия турбокомпрессора направлены на увеличение давления топлива в коллекторе впуска для обеспечения максимального поступление кислорода в камеру, где происходит сгорание. Основное назначение турбины – значительное увеличение мощности двигателя. Даже увеличение давления на 1 атмосферу в коллекторе приводит к попаданию в двигатель двойной порции кислорода. Это позволяет даже небольшому двигателю отдавать такую мощность, как вдвое больший его аналог, но не оснащенный турбонаддувом.

Это позволяет даже небольшому двигателю отдавать такую мощность, как вдвое больший его аналог, но не оснащенный турбонаддувом.

Турбонаддув – принцип работы

Рассмотрим, принцип работы турбины на авто. Поток выхлопных газов поступает из выпускного коллектора в горячую часть турбины, там воздействует на лопасти крыльчатки, приводя ее в движение вместе с валом. На нем закреплена также крыльчатка компрессора, расположенного в холодном отсеке турбины. Она при вращении повышает давление в системе впуска, обеспечивая увеличенное поступление в камеру сжигания топлива и воздуха.

Устройство турбины автомобиля не сложное, она состоит из:- Улитки компрессора, которая всасывает воздух, а затем нагнетает его в коллектор впуска;

- Улитки, расположенной в горячей части – здесь выхлопные газы заставляют вращать турбину, после чего выбрасываются в систему отработанных газов на выход;

- Крыльчатки компрессора, а также ее аналога в горячей части;

- Шарикоподшипникового картриджа;

- Корпуса, соединяющего улитки, имеющего систему охлаждения и системы подшипников.

Во время работы устройство подвергается значительным термодинамическим нагрузкам. Попадающие в турбину выхлопные газы достигают температуры 900°С, из-за чего ее корпус делают чугунным, причем для отливки используется особая технология. Обороты турбинного вала могут достигать показателя 200 000 об/мин, поэтому в конструкцию устанавливают высокоточные детали, которые тщательно подгоняют и затем балансируют. Также для турбины предъявляются высокие требования к смазочным материалам. Отдельные турбонагнетатели оборудованы так, что система смазки является одновременно охлаждением узла подшипников.

Система охлаждения и устройство турбокомпрессора автомобиля

Охлаждающая система турбокомпрессоров необходима для улучшения передачи тепла от его механизмов и частей. Наиболее распространенные варианты охлаждения деталей — масляный способ и комплексное охлаждение антифризом и маслом. Оба типа имеют свои преимущества, но не лишены и недостатков.

Охлаждение маслом

Достоинства:- Простая конструкция;

- Удешевление турбокомпрессора.

- Меньшая эффективность в сравнении с системой, где выполняется использование антифриза с маслом;

Высокая требовательность к составу масла; - Необходимость часто его менять;

- Требовательность к контролированию температурного режима.

Изначально устройство турбокомпрессора имело только масляное охлаждение, которое быстро достигало высоких температур, проходя через подшипники. Такое масло начинает сразу закипать, возникает эффект коксования, из-за которого забиваются каналы, существенно ограничивая доступ охлаждения и смазки к подшипникам.

В результате подшипники изнашиваются, их заклинивает, необходим дорогостоящий ремонт. У такой неполадки имеется несколько причин:

- Некачественное или не то, которое рекомендовано для двигателя масло;

- Превышение сроков замены масла;

- Неисправности смазочной системы двигателя автомобиля.

Комплексное охлаждение турбины антифризом и маслом

Преимуществом этого варианта становится большая эффективность получаемого охлаждения. Существенный недостаток – усложнение конструкции турбонагнетателей, что повышает их стоимость.Устройство турбонаддува в варианте охлаждения турбин антифризом и маслом более сложное, поскольку в нем имеется отдельный масляный контур, а также система с охлаждающей жидкостью. Зато повышается эффективность работы, устраняются проблемы закипания масла.

Для такого турбонагнетателя масло служит, как и прежде, для охлаждения и смазки подшипников, а антифриз, подаваемый из общей цепи охлаждения двигателя, предотвращает перегрев и не дает закипать маслу. Из-за такой сложности увеличивается цена турбонагнетателя.

Что такое интеркулер на авто?

При работе горячей турбины воздух, нагнетаемый компрессором в ее корпусе, сильно сжимается, отчего происходит его нагрев. Это вызывает нежелательные последствия, поскольку при высокой температуре в воздухе меньше кислорода. Значит, эффективность наддува также снижается. Для борьбы с подобным явлением начали, используя рекомендации ученых, устанавливать в турбину интеркулер – вспомогательный охладитель воздуха.

Значит, эффективность наддува также снижается. Для борьбы с подобным явлением начали, используя рекомендации ученых, устанавливать в турбину интеркулер – вспомогательный охладитель воздуха.Конструкторы устройства отмечают, что нагрев воздуха далеко не единственная задача, которую им приходится решать при проектировании турбины. Насущной проблемой также становится ее инерционность – задержка реакции двигателя на открытие в коллекторе дроссельной заслонки.

Турбина максимально эффективна, когда достигаются определенные обороты вращения коленчатого вала. Среди автолюбителей даже распространено мнение, что турбонаддув включается только тогда, когда скорость автомобиля достигает определенного значения. Хотя турбина работает постоянно, а значение числа оборотов, при которых ее действие наиболее эффективно, для каждого двигателя индивидуальное.

Отличия твин турбо и битурбо

Решая проблемы устройства турбин, конструкторами была разработана схема, в которой соединились нагнетатели двух компрессоров. Эта конструкция получила название twin-turbo.

Эта конструкция получила название twin-turbo.

Твинтурбо – это система, в которой несколько одинаковых турбин соединены параллельно. Их задача – повысить давление и объем поступающего воздуха. Система управления включает твин-турбо в момент, когда необходимо получить на повышенных оборотах максимальную мощность.

Подобный компрессор реализован в прославленном японском авто бренда Nissan, который получил имя Skyline Gt-R.

В нем установлен мотор rb26-dett. Аналогичная система, однако, оснащенная одинаковыми небольшими турбинами позволяет получить заметный прирост мощности даже при малых оборотах, при этом поддерживать турбонаддув постоянно.

Последовательное соединение разных турбин получило название «битурбо».

Конструкция сделана так, что при невысоких оборотах функционирует лишь маленькая турбина, которая обеспечивает «отзывчивость» при плавно изменяемой скорости. Если обороты резко возрастают, включается «крупная» турбина». Это позволяет машине получить значительный прирост производительности, причем в любом диапазоне функционирования двигателя. Подобная система реализована в моделях BMW biturbo, тюнинг которых вызывает восхищение.

Подобная система реализована в моделях BMW biturbo, тюнинг которых вызывает восхищение.

Инновационные разработки

В числе современных разработок, уже радующих автовладельцев, турбина VGT, у которой лопатки крыльчатки изменяют свой угол наклона, направляя ее в сторону, куда направлены выхлопные газы.

Когда обороты двигателя небольшие, становится более узким пропускное сечение выхода в турбину выхлопных газов, поэтому «выхлоп» получается более быстрым. Чаще эту систему применяют для дизельных агрегатов, но есть разработки и для бензиновых двигателей.

Также к инновационным разработкам относится система twinscroll, где благодаря двойному контуру, по которому совершают обход выхлопные газы, получается, что их энергия вращает общий ротор с компрессором и крыльчаткой.

При этом имеется два варианта реализации:- Выхлопные газы проходят одновременно оба контура и система функционирует как twinturbo.

- Второй тип работает наподобие схемы biturbo – имеется два контура, у которых разная геометрия.

Когда обороты невысокие, выхлопные газы идут по краткому контуру, увеличивающему энергию и скорость благодаря небольшому диаметру. Если обороты повышаются, выхлопные газы поступают в контур, имеющий больший диаметр – при этом рабочее давление сохраняется во впускной системе и отсутствует запор для выхлопных газов. Распределение регулируют механические элементы — клапаны, переключающие потоки.

Когда обороты невысокие, выхлопные газы идут по краткому контуру, увеличивающему энергию и скорость благодаря небольшому диаметру. Если обороты повышаются, выхлопные газы поступают в контур, имеющий больший диаметр – при этом рабочее давление сохраняется во впускной системе и отсутствует запор для выхлопных газов. Распределение регулируют механические элементы — клапаны, переключающие потоки.

Сейчас выпускают усовершенствованные турбины, поэтому их популярность возрастает все больше . Турбокомпрессоры перспективны как в плане форсирования моторов, так и потому, что повышают экономичность двигателя, чистоту его выхлопа.

Turbo Cleaner (Очиститель турбины) | Wynn’s Россия

DIESEL TURBO SERVE

Wynn’s Diesel Turbo Serve, профессиональный продукт для дизельных двигателей который очищает горячую часть турбины и разблокирует лопатки изменяемой геометрии крыльчатки.

DIESEL AIR INTAKE CLEANER

Очиститель воздухоприемной системы дизельного двигателя — чрезвычайно мощное средство для очистки и удаления сажи и прочих загрязнений. Эти отложения и грязь уменьшают поступление воздуха, ухудшают работу клапана рециркуляции отработанных газов (EGR), что в итоге может привести к его неисправности. Все это приводит к неэффективному сгоранию, неровным холостым оборотам, в некоторых случаях двигатель самопроизвольно глохнет.

Эти отложения и грязь уменьшают поступление воздуха, ухудшают работу клапана рециркуляции отработанных газов (EGR), что в итоге может привести к его неисправности. Все это приводит к неэффективному сгоранию, неровным холостым оборотам, в некоторых случаях двигатель самопроизвольно глохнет.

DPF OFF-CAR CLEANING FLUSH

Wynn’s DPF Off-Car Cleaning Flush, для профессионального использования, быстро и эффективно очищает заблокированные сажевые фильтры со снятием.

Ice Proof (АНТИГЕЛЬ)

Wynn’s Ice Proof для дизельного топлива предназначен для:

1) улучшения текучести дизельного топлива при низких температурах

2) предотвращения появление, роста и оседания парафиновых кристаллов

Diesel System Purge (Промывка топливной системы)

Wynn’s Diesel System Purge создан для устранения грязи и отложений в системах впрыска дизельного топлива. Он должен быть использован с оборудованием Wynn’s RCP, FuelSystemServe или FuelServe.

Dry Fuel (Осушитель топлива)

Wynn’s Dry Fuel удаляет конденсат в топливной системе (применяется для бензиновых и дизельных двигателей).

Diesel Clean-Up

Wynn’s Diesel Clean-Up концентрированный продукт для очистки дизельной топливной системы, который добавляется в фильтр тонкой очистки.

Diesel EGR 3

Wynn’s Diesel EGR 3 — аэрозольный продукт разработанный для очистки воздухоприёмной системы всех дизельных двигателей.

Конструкция турбины | ТурбоМастер

Дата публикации: 2015-04-10

Содержание

Конструкция и основные функции турбокомпрессора (ТК) не претерпели принципиальных изменений с момента его изобретения швейцарским инженером Альфредом Бюхи, предложившим идею турбонаддува в 1905 году. Турбокомпрессор, как и следует из его названия, состоит из турбины и компрессора, соединенных общим валом. Турбина, приводимая в действие отработавшими газами (ОГ), передает энергию вращения на компрессор.

Турбина, приводимая в действие отработавшими газами (ОГ), передает энергию вращения на компрессор.

В автотехнике наиболее популярны центробежные компрессоры и радиально-осевые (центростремительные) турбины, которые и являются основой большинства современных ТК.

Компрессор

Входящий в состав турбокомпрессора центробежный компрессор состоит из трех основных компонентов: колеса компрессора, диффузора и корпуса. Вращающимся колесом поток воздуха всасывается в осевом направлении, разгоняется до большой скорости и затем вытесняется в радиальном направлении. Диффузор замедляет высокоскоростной поток воздуха практически без потерь, так что и его давление, и температура возрастают. Диффузор сформирован опорным диском компрессора и частью спирального корпуса (улитки). Последний, в свою очередь, собирает истекающий поток и еще больше замедляет его до выхода из компрессора.

Основные компоненты компрессора: крыльчатка (колесо компрессора), диффузор и спиралевидный корпус. Диффузор — узкий канал, сформированный опорным диском компрессора и частью корпуса.

Диффузор — узкий канал, сформированный опорным диском компрессора и частью корпуса.

Характеристики компрессора

Рабочие характеристики компрессора определяются картой режимов, которая отражает зависимость между степенью повышения давления и объемным или массовым расходом. Для удобства сравнения объемный и массовый расход компрессора соотносят со стандартными условиями на входе в компрессор. Рабочая область карты для центробежных компрессоров ограничивается зонами неустойчивых режимов (слева – линией помпажа, справа – линией насыщения), а также максимально допустимой частотой вращения. Компрессор для автомобильного применения должен устойчиво работать при изменении расхода воздуха в большом диапазоне. Поэтому он должен иметь карту режимов с широкой рабочей областью.

Область помпажа

Автомобильный турбокомпрессор — агрегат, состоящий из центробежного компрессора и радиально-осевой турбины, соединенных общим валом.Карта режимов слева ограничена линией помпажа. По сути, помпаж – это срыв потока воздуха на входе в компрессор. При слишком малом объемном расходе и слишком высокой степени повышения давления поток отрывается от входных плоскостей лопаток и нормальный процесс нагнетания нарушается. Поток воздуха через компрессор реверсируется до тех пор пока перепад давления не стабилизируется. Направление потока вновь становится нормальным, давление наддува восстанавливается и цикл повторяется. Эта нестабильность потока продолжается с фиксированной частотой. Возникающий из-за этого акустический шум известен как помпаж.

По сути, помпаж – это срыв потока воздуха на входе в компрессор. При слишком малом объемном расходе и слишком высокой степени повышения давления поток отрывается от входных плоскостей лопаток и нормальный процесс нагнетания нарушается. Поток воздуха через компрессор реверсируется до тех пор пока перепад давления не стабилизируется. Направление потока вновь становится нормальным, давление наддува восстанавливается и цикл повторяется. Эта нестабильность потока продолжается с фиксированной частотой. Возникающий из-за этого акустический шум известен как помпаж.

Линию помпажа смещают в область меньших объемных расходов путем применения лопаток с загнутыми назад кромками, так что рабочий диапазон расходов компрессора увеличивается. Обратный изгиб лопаток приводит к образованию длинных, постепенно расширяющихся каналов. Они замедляют скорость потока и производят меньше пограничных расслоений, чем в случае лопаток с радиальными кромками.

«Улитка» собирает высокоскоростной поток и замедляет его, что приводит к росту температуры и давления.

Ширина диффузора также оказывает позитивный эффект на расположение линии помпажа. В общем случае компрессоры с диффузорами узкой конфигурации имеют более стабильную карту режимов.

Линия насыщения

Максимальный объемный расход центробежного компрессора обычно ограничивается величиной сечения на входе. Когда скорость потока на входе в колесо достигает скорости звука, дальнейшее увеличение расхода становится невозможным. Линию насыщения можно определить по круто снижающимся кривым максимальной частоты вращения компрессора в правой части карты режимов. Входное сечение компрессора может быть увеличено, а линия насыщения сдвинута в область больших расходов путем смещения передней кромки каждой второй лопатки (так называемые сплиттерные лопатки).

Когда увеличивается входной диаметр компрессора, возрастает так называемое хаб отношение ( hub ratio) — отношение между входным диаметром и диаметром колеса. Это приводит к росту максимального расхода. Из-за требований к прочности деталей и по соображениям аэродинамики увеличение хаб отношения возможно примерно до 0,8. По той же причине такие большие хаб отношения позволяют получить только относительно низкие значения степени повышения давления, которые требуются в пассажирских автомобилях.

По той же причине такие большие хаб отношения позволяют получить только относительно низкие значения степени повышения давления, которые требуются в пассажирских автомобилях.

Утоньшение лопаток и уменьшение их количества увеличивает площадь поперечного сечения на входе в колесо, так что линия насыщения отодвигается в сторону больших объемных расходов воздуха. Минимальная толщина лопаток лимитируется технологией литья и прочностными требованиями. Однако когда количество лопаток сокращается, степень повышения давления также уменьшается.

Таким образом, компрессорные колеса турбокомпрессоров пассажирских автомобилей характеризуются высоким хаб отношением и уменьшенным количеством тонких лопаток с сильным обратным загибом. Компрессор — «холодная» часть ТК, функция которой — повысить давление, а, вместе с этим, и плотность воздуха, поступающего в двигатель.

Корпуса компрессоров для коммерческих дизелей, где требуются и высокая степень повышения давления, и широкая карта режимов, часто изготавливают с рециркуляционными каналами. По каналам часть всасываемого воздуха возвращается из компрессора в основной поток на входе в него. Благодаря возникающей рециркуляции течение стабилизируется и линия помпажа смещается в сторону меньших объемных расходов. Более того, тем же путем воздух можно подвести к колесу в зоне позади ограничивающего входного сечения, так что линия насыщения сдвигается в область больших расходов.

По каналам часть всасываемого воздуха возвращается из компрессора в основной поток на входе в него. Благодаря возникающей рециркуляции течение стабилизируется и линия помпажа смещается в сторону меньших объемных расходов. Более того, тем же путем воздух можно подвести к колесу в зоне позади ограничивающего входного сечения, так что линия насыщения сдвигается в область больших расходов.

Предельная частота вращения

Частота вращения колеса компрессора ограничивается нагрузками, которые испытывают его компоненты. Максимальная частота вращения определяется допустимой скоростью кончиков лопаток и наружным диаметром колеса. Допустимая скорость кромок лопаток обычно составляет около 520 м/с. Если не принимаются никакие меры для снижения нагрузок, увеличение скорости оборачивается сокращением срока службы.

Турбина

Турбина турбокомпрессора (ТК) состоит из турбинного колеса и корпуса. Она преобразует энергию отработавших газов (ОГ) в механическую энергию для привода компрессора. Поток ОГ несет энергию в форме высокого давления и температуры. После прохождения через турбину энергия газов (давление и температура) уменьшается. Перепад давления и температуры газов между входом и выходом из турбины преобразуется в кинетическую энергию вращения турбинного колеса.

Поток ОГ несет энергию в форме высокого давления и температуры. После прохождения через турбину энергия газов (давление и температура) уменьшается. Перепад давления и температуры газов между входом и выходом из турбины преобразуется в кинетическую энергию вращения турбинного колеса.

Существуют два основных вида турбин: с осевым и радиальным потоком. В случае колес диаметром до 160 мм используются только радиальные турбины. КПД маленьких радиальных турбин выше, а стоимость изготовления при больших объемах производства существенно ниже, чем осевых. Поэтому они обычно применяются в пассажирских и коммерческих дизелях, а также в индустриальных силовых агрегатах.

В улитке радиальных (центростремительных) турбин давление ОГ преобразуется в кинетическую энергию и они с постоянной скоростью направляются с периферии на турбинное колесо. Трансформация кинетической энергии в мощность на валу происходит в турбинном колесе. Оно спроектировано так, чтобы почти вся кинетическая энергия газа преобразовалась к моменту, когда он выходит из крыльчатки.

Рабочие характеристики

Устройство крыльчатки компрессора. Сплиттерные лопатки увеличивают входное сечение компрессора. Обратный изгиб лопаток на выходе из компрессорного колеса — способ борьбы с помпажем.Мощность турбины возрастает по мере роста перепада давления между ее входом и выходом, то есть, когда перед турбиной скапливается больше отработавших газов (ОГ). Это происходит в результате повышения оборотов двигателя или увеличения температуры газов вследствие их большей энергии.

Поведение турбинной характеристики определяется относительным сечением проточной части. Чем меньше относительное сечение, тем больше газов скапливается на входе в турбину (повышается давление перед турбиной). В результате увеличения перепада давления производительность турбины возрастает. Таким образом, с уменьшением относительного сечения давление наддува увеличивается.

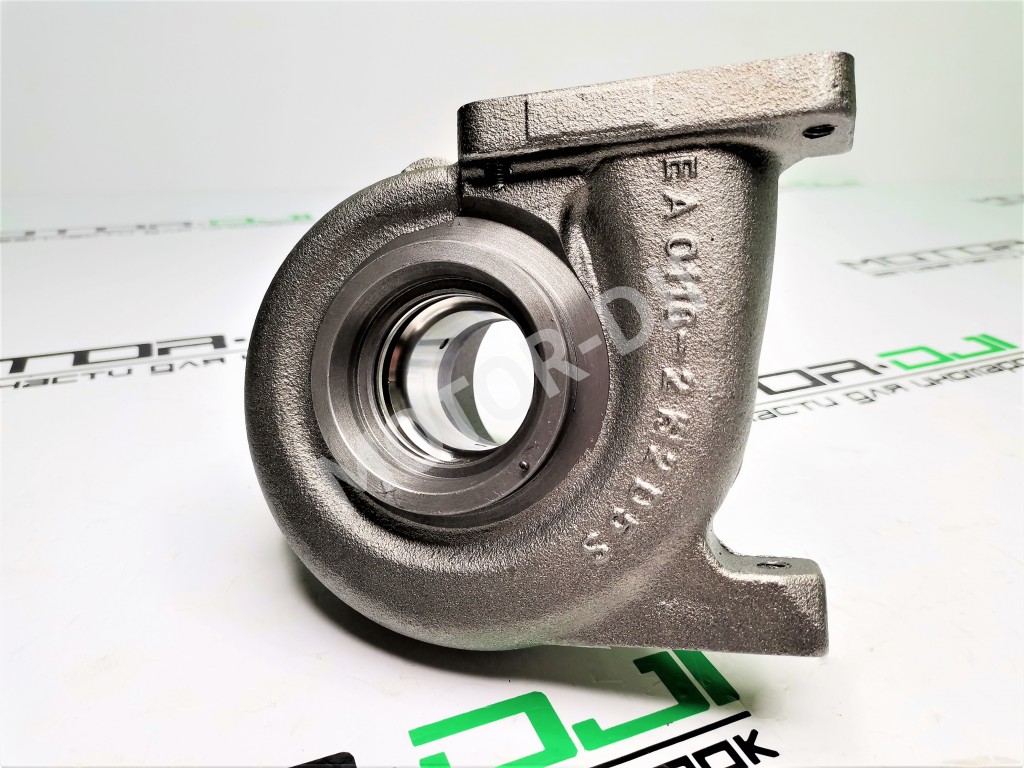

Относительное сечение турбины можно легко варьировать путем замены ее корпуса. Большинство производителей турбокомпрессоров (ТК) для каждого типа турбины предлагает корпуса разных размеров. Это позволяет в широких пределах изменять давление наддува путем подбора нужного относительного сечения проточной части турбинного корпуса.

Это позволяет в широких пределах изменять давление наддува путем подбора нужного относительного сечения проточной части турбинного корпуса.

Помимо относительного сечения на массовый расход газов через турбину также оказывает влияние площадь отверстия на выходе из колеса. Механическая обработка литого турбинного колеса по контуру — трим (trim) — дает возможность регулировать площадь сечения а, следовательно, и давление наддува. Увеличение контура колеса выливается в большее проходное сечение для потока. В рамках одной серии ТК производители предлагают колеса турбин с разным тримом, которые изготовлены из одних литьевых заготовок.

В турбинах с изменяемой геометрией проходное сечение потока между каналом улитки и выходом из колеса варьируется. На входе в турбинное колесо оно изменяется с помощью подвижных управляемых лопаток или скользящего кольца, частично перекрывающего сечение.

На практике рабочие характеристики турбины ТК описываются картами, показывающими зависимость параметров потока ОГ от перепада давления на турбине. На карте турбины показаны кривые массового расхода и КПД турбины для разных частот вращения. Для упрощения карты зависимости расхода и эффективности могут быть представлены в виде усредненных кривых.

На карте турбины показаны кривые массового расхода и КПД турбины для разных частот вращения. Для упрощения карты зависимости расхода и эффективности могут быть представлены в виде усредненных кривых.

Материалы турбин

Поскольку при работе двигателя и после его останова турбина подвергается действию очень высоких температур, колесо и корпус турбины изготавливаются из материалов, обладающих высокой жаропрочностью. В общем случае крыльчатки турбин делают из сплавов на основе никеля, таких как Inconel 713 и GMR 235. Основные компоненты этих сплавов – никель и хром. В то время как GMR 235 работает в условиях температуры отработавших газов (ОГ) на входе в турбину до 850°С, Inconel 713 (73% никеля, 13% хрома) применяется при температурах свыше 1000°С.

Выбор материала для корпуса турбины также зависит от температуры. Сегодня серый чугун GGG40 со сферическим графитом (до 680°С) применяется реже. Для большинства дизельных агрегатов используется кремниево-молибденовый чугун GGG SiMo 5. 1 (до 760°С) или GGV SiMo 4.5 0.6 (до 850 °С). Реже для температур ОГ до 850 °С используется высоколегированный никель-хромовый чугун GGG NiCrSi 20 2 2 (Niresist D2).

1 (до 760°С) или GGV SiMo 4.5 0.6 (до 850 °С). Реже для температур ОГ до 850 °С используется высоколегированный никель-хромовый чугун GGG NiCrSi 20 2 2 (Niresist D2).

В большинстве турбокомпрессоров для бензиновых двигателей с температурами ОГ до 970°С применяется сплав GGG NiCrSi 35 5 2 (Niresist D5). Для самых высоких температур до 1050 °С, что потребуется в бензиновых двигателях ближайшего будущего, используется жаростойкая литьевая аустенитная сталь.

Турбины с двойным входом

Давление истекающих из двигателя отработавших газов (ОГ) не постоянное — оно пульсирует в соответствии с чередованием тактов выпуска в разных цилиндрах. Импульсные системы наддува используют пульсации давления ОГ, позволяющие кратковременно увеличить перепад давления на турбине. За счет роста перепада давления увеличивается КПД турбины, улучшая ее работу до тех пор пока через нее не пойдет большой, эффективный поток газов. В результате более полного использования энергии ОГ улучшаются характеристики давления наддува и, соответственно, поведение кривой крутящего момента, особенно на низких оборотах двигателя.

Для предотвращения взаимного влияния цилиндров при разных тактах впуска-выпуска они делятся на две независимые группы. Каждая группа объединяется в свой выпускной коллектор, который транслирует ОГ непосредственно на вход в турбину. В этом случае турбина с двойным входом позволяет утилизировать ОГ из двух групп цилиндров отдельно. В двигателях пассажирских автомобилей чаще используются неразделенные коллекторы и турбины с «однозаходным» корпусом. Это позволяет сделать коллектор компактнее и расположить турбину ближе к головке блока. Поскольку здесь сечение и длина газоподводящих каналов меньше, преимущества импульсного наддува нивелируются.

И все же в отдельных случаях турбины с двойным входом применяются в бензиновых моторах пассажирских автомобилей. Их преимущество — хорошая характеристика крутящего момента при низком давлении ОГ. В то же время им свойственны и недостатки – высокая термическая нагрузка разделяющей перегородки и дорогое производство маленьких корпусов с интегрированным байпасом, особенно, если в качестве материала нужно использовать литьевую сталь из-за больших температур.

Отклик

Для двигателей пассажирских автомобилей жизненно важную роль играют инерционные характеристики турбокомпрессора (ТК). Замедленная реакция на изменение положения педали акселератора, которую также называют «турбояма», часто воспринимается как фактор, снижающий управляемость автомобиля. В последние годы этот негативный эффект компенсирован применением ТК меньшего размера. У них меньше сечение проточной части и ниже инерция ротора как результат применения колес меньшего диаметра. Таким образом, при увеличении частоты вращения турбокомпрессора приходится раскручивать ротор меньшей массы. Момент инерции турбинного колеса также может быть снижен путем удаления сегментов опорного диска между лопатками. В еще большей степени динамические характеристики ТК могут быть улучшены применением турбин с изменяемой геометрией проточной части.

Оптимальные условия для потока и низкие потери тепла достигаются в интегрированных системах наддува с отлитыми заодно выпускным коллектором и корпусом турбины, что оборачивается улучшенными характеристиками отклика. Прочие аргументы за применение таких систем – сокращение веса до 1 кг, а также увеличение свободного пространства между двигателем и пассажирской кабиной, что часто жизненно необходимо по соображениям безопасности.

Прочие аргументы за применение таких систем – сокращение веса до 1 кг, а также увеличение свободного пространства между двигателем и пассажирской кабиной, что часто жизненно необходимо по соображениям безопасности.

Керамические колеса турбин

В сравнении с металлическими колесами керамические турбинные колеса существенно легче, что улучшает характеристики отклика (чувствительность) турбокомпрессора. Современные керамические материалы позволили разработать такие колеса, пригодные для массового производства. Однако керамические материалы очень хрупкие и могут быть легко разрушены при попадании посторонних частиц. Более того, лопатки таких турбин толще и поэтому их эффективность ниже, так что они редко используются в автотехнике.

Алюминид титана имеет такую же плотность как керамика. Этот материал сравнительно менее подвержен разрушению, а лопатки такие же тонкие как металлические. Его недостаток – низкая температурная стойкость (максимум 700°С).

Типовая карта режимов компрессора. Рабочая область карты режимов ограничена линиями помпажа, насыщения и предельно допустимой частоты вращения.

Рабочая область карты режимов ограничена линиями помпажа, насыщения и предельно допустимой частоты вращения.

Водоохлаждаемые корпуса

При разработке турбокомпрессоров (ТК) также должны учитываться аспекты безопасности. Например, в судовых моторных отсеках следует избегать горячих поверхностей из-за опасности пожара. Поэтому корпуса турбин ТК для морского применения изготавливаются с водяным охлаждением или с покрытием изолирующими материалами.

Система управления

Тяговые характеристики современных турбодвигателей должны отвечать таким же высоким требованиям, как и характеристики атмосферных моторов с идентичными мощностными параметрами. Это означает, что полное давление наддува должно быть доступно, начиная с минимально возможных частот вращения двигателя. Это, в свою очередь, может быть достигнуто только путем управления турбокомпрессором на турбинной стороне.

Байпасное регулирование на турбинной стороне

Установка байпасного клапана в турбинной части турбокомпрессора (ТК) – самый простой способ контроля давления наддува. Геометрические параметры турбины выбирают таким образом, чтобы обеспечить характеристику крутящего момента на низких оборотах, необходимую для достижения заданных динамических показателей автомобиля. При такой конструкции ТК уже незадолго до достижения максимального крутящего момента на турбину начинает поступать избыточное количество отработавших газов. Таким образом, как только номинальное давление наддува достигнуто, избыток отработавших газов направляется по байпасному каналу в обход турбинного колеса. Клапан «вейстгейт», который открывает и закрывает байпас, обычно приводится в действие пневматической камерой с подпружиненной диафрагмой, реагирующей на давление наддува. Так по мере дальнейшего увеличения оборотов двигателя давление наддува остается на неизменном уровне.

Геометрические параметры турбины выбирают таким образом, чтобы обеспечить характеристику крутящего момента на низких оборотах, необходимую для достижения заданных динамических показателей автомобиля. При такой конструкции ТК уже незадолго до достижения максимального крутящего момента на турбину начинает поступать избыточное количество отработавших газов. Таким образом, как только номинальное давление наддува достигнуто, избыток отработавших газов направляется по байпасному каналу в обход турбинного колеса. Клапан «вейстгейт», который открывает и закрывает байпас, обычно приводится в действие пневматической камерой с подпружиненной диафрагмой, реагирующей на давление наддува. Так по мере дальнейшего увеличения оборотов двигателя давление наддува остается на неизменном уровне.

В этом, очень экономичном, решении на диафрагму камеры управления, предварительно нагруженную спиральной пружиной, воздействует давление наддува. Как только давление наддува преодолеет силу предварительного сжатия пружины, шток через рычаг открывает тарелку байпасного клапана и ОГ начинают перетекать вокруг турбины в систему выпуска.

В современных бензиновых и дизельных двигателях все чаще применяются электронно управляемые системы контроля наддувочного давления. В сравнении с чисто пневматическим регулированием, которое действует только как ограничитель давления на полной нагрузке, гибкое управление позволяет устанавливать оптимальное давление наддува в режимах частичной нагрузки. Электронное регулирование работает в соответствии с различными параметрами, такими как температура наддувочного воздуха, качество топлива и параметры опережения впрыска (зажигания). Также становится возможным кратковременный «перенаддув» при интенсивном ускорении.

Механический привод байпасной заслонки действует так же как и в описанном выше случае. Вместо полного давления наддува на диафрагму камеры управления подается модулированное управляющее давление. Оно меньше полного давления наддува и вырабатывается так называемым пропорциональным клапаном. Этим достигается то, что на диафрагму воздействует комбинация давления наддува и давления на выходе из компрессора в изменяющейся пропорции. Пропорциональный клапан управляется электроникой двигателя и срабатывает с частотой от 10 до 15 Гц. В сравнение с обычной системой управления усилие предварительного сжатия пружины существенно ниже, что позволяет осуществлять регулирование также и на режимах частичной нагрузки, то есть, при меньшем давлении наддува.

Пропорциональный клапан управляется электроникой двигателя и срабатывает с частотой от 10 до 15 Гц. В сравнение с обычной системой управления усилие предварительного сжатия пружины существенно ниже, что позволяет осуществлять регулирование также и на режимах частичной нагрузки, то есть, при меньшем давлении наддува.

В электронных системах управления турбокомпрессоров дизельных двигателей пневмокамеры регулируются вакуумом.

Турбины с изменяемой геометрией

Байпасные системы регулирования управляют мощностью турбины, направляя часть отработавших газов (ОГ) в обход нее. Таким образом, «дармовая» энергия газов используется не полностью. Турбины с изменяемой геометрией позволяют варьировать сечение проточной части турбины в зависимости от режима работы двигателя. Это дает возможность полностью утилизировать энергию ОГ, оптимизируя конфигурацию канала, по которому ОГ попадают на турбинное колесо, для данного режима двигателя. Как результат, эффективность турбокомпрессора (ТК) и, соответственно, двигателя выше тех, что удается достичь при байпасном регулировании.

Сегодня турбины с РСА в виде подвижных направляющих лопаток (VNT, VTG, VGT) – самое передовое решение для современных легковых дизельных автомобилей. В результате непрерывной адаптации проходного сечения турбинного канала к рабочему режиму двигателя сокращаются потребление топлива и вредные выбросы. Высокий крутящий момент уже на низких оборотах и адекватная стратегия управления обеспечивают существенное улучшение динамических характеристик.

Подвижные направляющие лопатки между корпусом улитки и турбинным колесом влияют на протекание процесса восстановления давления и, таким образом, на выходные характеристики турбины. Это позволяет варьировать поток газов через турбину в диапазоне 1:3 при хороших уровнях эффективности. На низких оборотах сечение проточной части турбины уменьшается путем закрытия направляющих лопаток. Давление наддува и, следовательно, крутящий момент двигателя возрастают как результат увеличения перепада давления на входе и выходе из турбины. С повышением оборотов двигателя управляемые лопатки постепенно открываются. Требуемое давление наддува достигается при низком перепаде давления на турбине — так достигается сокращение расхода топлива. При ускорении машины с низкой скорости (оборотов двигателя) управляемые лопатки закрываются для получения максимальной энергии от ОГ. По мере увеличения скорости лопатки открываются и адаптируются к соответствующему рабочему режиму.

Требуемое давление наддува достигается при низком перепаде давления на турбине — так достигается сокращение расхода топлива. При ускорении машины с низкой скорости (оборотов двигателя) управляемые лопатки закрываются для получения максимальной энергии от ОГ. По мере увеличения скорости лопатки открываются и адаптируются к соответствующему рабочему режиму.

В настоящее время управление лопатками преимущественно электронное, с помощью вакуумно-регулируемой камеры управления и пропорционального клапана. В будущем все чаще будут применяться электрические приводы с положительной обратной связью, позволяющие реализовать точное и чрезвычайно гибкое управление давлением наддува.

Температура ОГ современных высокоэффективных дизельных двигателей может достигать 830°С. Точная и надежная работа управляющих лопаток в потоке горячих газов предъявляет высокие требования к материалам и точности допусков в конструкции турбины. Независимо от типоразмера турбокомпрессора направляющие лопатки должны иметь минимальные зазоры для обеспечения надежной работы в течение всего срока службы автомобиля. С уменьшением размера ТК относительные потери потока через турбину возрастают и ее эффективность падает. Поэтому цель многих разработок – отодвинуть эти ограничения области применения технологии VTG как можно дальше в сторону ТК малых размеров.

С уменьшением размера ТК относительные потери потока через турбину возрастают и ее эффективность падает. Поэтому цель многих разработок – отодвинуть эти ограничения области применения технологии VTG как можно дальше в сторону ТК малых размеров.

Альтернативное решение – турбины с регулирующим механизмом в виде подвижного (скользящего) кольца (VST-variable sliding turbine). Простота конструкции и исполнение многих функций небольшим количеством компонентов – преимущества для маленьких турбин или там, где требуется работа в условиях высоких температур ОГ. Это особенно применимо в компактных дизельных двигателях с рабочим объемом менее 1,4 л. Преимущества – высокая эффективность, низкая цена и сокращение установочных размеров. Для бензиновых моторов с высокой температурой ОГ технология VST – надежная возможность управления давлением наддува путем изменения геометрии проточной части турбины.

Прочный механизм VST противостоит высоким температурам ОГ значительно лучше, чем VTG с направляющими лопатками. Байпас, который для бензиновых двигателей необходим даже в ТК с изменяемой геометрией из-за большого диапазона изменения расхода, интегрирован в механизм управления.

Байпас, который для бензиновых двигателей необходим даже в ТК с изменяемой геометрией из-за большого диапазона изменения расхода, интегрирован в механизм управления.

Корпус турбины аналогичен турбинам с двойной улиткой (с двухканальным направляющим аппаратом). Перегородка, разделяющая каналы, не выходит на впускной фланец, а начинается внутри улитки. На низких оборотах двигателя открыт только один канал. Второй канал, который закрыт скользящим кольцом, постепенно открывается по мере увеличения оборотов. Затем скользящее кольцо приоткрывает и байпасный канал, ведущий от входа в турбину по внешнему контуру скользящего кольца к выходу из турбины. Это дополнительно увеличивает расход газов через турбину. Для регулирования сечения проточной части и открытия байпасного канала требуется всего один управляющий механизм. Могут быть использованы как пневматический, так и электронный приводы.

Узел подшипников

Ротор турбокомпрессора (ТК) вращается с частотой до 300 000 мин -1. Срок службы ТК должен соответствовать ресурсу двигателя, который может составлять 1 000 000 км пробега для коммерческого автомобиля. Только специально разработанные для ТК подшипники скольжения могут соответствовать таким жестким требованиям при приемлемой стоимости.

Срок службы ТК должен соответствовать ресурсу двигателя, который может составлять 1 000 000 км пробега для коммерческого автомобиля. Только специально разработанные для ТК подшипники скольжения могут соответствовать таким жестким требованиям при приемлемой стоимости.

Опорные подшипники

В подшипнике скольжения вал вращается практически без трения на масляной пленке внутри втулки подшипника.

Масло подается в турбокомпрессор (ТК) от системы смазки двигателя. Подшипниковый узел спроектирован так, что между неподвижным корпусом и вращающимся валом расположены «плавающие» бронзовые подшипниковые втулки. Они вращаются с частотой, вдвое меньшей частоты вращения вала. Это позволяет высокоскоростным подшипникам адаптироваться таким образом, что на любых режимах работы ТК нет прямого контакта «металл-металл» между валом и подшипниками.

Кроме функции смазки масляная пленка в зазорах подшипника играет роль демпфера, который способствует стабилизации вала и турбинного колеса. Гидродинамическая несущая способность пленки и демпфирующие характеристики подшипника оптимизируются величиной зазоров. Таким образом, толщина смазывающей пленки для внутренних зазоров выбирается исходя из нагрузки на подшипник, в то время как толщина внешних зазоров определяется с учетом демпфирования подшипника. Зазоры в подшипниках составляют несколько сотых долей миллиметра. Увеличение зазоров приведет к более мягкому демпфированию и, одновременно, к снижению несущей способности подшипника.

Гидродинамическая несущая способность пленки и демпфирующие характеристики подшипника оптимизируются величиной зазоров. Таким образом, толщина смазывающей пленки для внутренних зазоров выбирается исходя из нагрузки на подшипник, в то время как толщина внешних зазоров определяется с учетом демпфирования подшипника. Зазоры в подшипниках составляют несколько сотых долей миллиметра. Увеличение зазоров приведет к более мягкому демпфированию и, одновременно, к снижению несущей способности подшипника.

Так называемый патрон — специальный вид опорного подшипника скольжения. Вал вращается в неподвижной целиковой втулке, снаружи которой прокачивается масло. Внешний зазор выбирается исключительно из условия демпфирования подшипника, так как патрон не проворачивается. Вытекающая из этого меньшая ширина подшипника позволяет создать более компактный ТК.

Упорный подшипник

Ни один из рассмотренных типов опорных подшипников, ни свободно плавающие втулки, ни фиксированный плавающий патрон, не воспринимают нагрузки в осевом направлении. Поскольку газы воздействуют на компрессорное и турбинное колеса в осевом направлении с разной силой, ротор турбокомпрессора (ТК) испытывает осевую нагрузку. Она воспринимается упорным подшипником скольжения с конической плоскостью (рабочей поверхностью). Два маленьких диска, закрепленных на валу, служат контактными поверхностями. Упорный подшипник фиксируется в центральном корпусе подшипников. Маслоотражающая пластина предотвращает попадание масла в зону уплотнения вала.

Поскольку газы воздействуют на компрессорное и турбинное колеса в осевом направлении с разной силой, ротор турбокомпрессора (ТК) испытывает осевую нагрузку. Она воспринимается упорным подшипником скольжения с конической плоскостью (рабочей поверхностью). Два маленьких диска, закрепленных на валу, служат контактными поверхностями. Упорный подшипник фиксируется в центральном корпусе подшипников. Маслоотражающая пластина предотвращает попадание масла в зону уплотнения вала.

Слив масла

Масло подается в турбокомпрессор (ТК) при давлении примерно 4 бар. Поскольку масло сливается из турбины при меньшем давлении (самотеком), диаметр трубки для слива значительно больше, чем маслоподающей трубки. Проток масла через корпус подшипников должен быть по возможности вертикальным, сверху вниз. Сливная трубка должна выходить в картер выше уровня масла. Любое препятствие на пути слива масла оборачивается увеличением противодавления в корпусе подшипников. В этом случае масло начинает просачиваться сквозь уплотнительные кольца в компрессор и турбину.

Уплотнения

Центральный корпус подшипников должен быть уплотнен от прорыва в него горячих отработавших газов из турбины и от утечек масла из корпуса. Для этого в канавки на валу ротора, со стороны компрессора и турбины установлены разрезные кольца, аналогичные поршневым. Кольца не вращаются, а неподвижно расклинены в центральном корпусе. Это бесконтактное уплотнение, один из видов лабиринтного уплотнения. Благодаря многочисленным резким изменениям направления движения потока оно затрудняет утечку масла и пропускает в картер лишь небольшое количество отработавших газов.

Тепловая нагрузка на подшипники

Учитывая небольшое расстояние между центральным корпусом и горячим корпусом турбины, тепло может проникать в центральный корпус и нагревать масло до температуры коксования. Тогда масляный кокс мог бы осаждаться в зазорах и на поверхностях, засорять масляные каналы и нарушать работу подшипников и уплотнений. Большое количество углеводородных отложений может вызвать дефицит смазки и граничное трение, приводящие к ускоренному износу системы подшипников.

Тепловой экран и охлаждение разбрызгиванием масла<

Тепловой экран, расположенный позади опорного диска турбинного колеса, предотвращает контакт горячих отработавших газов с центральным корпусом. В некоторых конструкциях при работе двигателя масло распыляется на вал ротора через маленькое распылительное отверстие в опоре подшипника с турбинной стороны, охлаждая вал и уменьшая риск коксования.

Наивысшие температуры в центральном корпусе достигаются вскоре после останова двигателя. Горячий турбинный корпус нагревает систему подшипников, которая больше не охлаждается моторным маслом.

Термическая развязка

В расчете на термическую развязку правой подшипниковой опоры передача тепла от корпуса турбины к системе подшипников сокращается даже после того как двигатель был заглушен. Для этого систему подшипников располагают ниже точки подачи масла, так же как силовой агрегат размещают под крылом самолета. Правая подшипниковая опора больше не контактирует с горячей стенкой центрального корпуса, значит, передача тепла к системе подшипников ограничивается.

Водяное охлаждение

Бензиновые двигатели, у которых температура отработавших газов на 200-300°С выше чем у дизелей, обычно оснащаются турбокомпрессорами с охлаждаемыми центральными корпусами. При работе двигателя центральный корпус интегрируется в его контур охлаждения. После выключения двигателя остаточное тепло снимается посредством малого кольца циркуляции, которое задействуется электрическим насосом с термостатом.

Рециркуляционный клапан

В бензиновых турбодвигателях дроссельная заслонка, которая управляет нагрузкой двигателя, располагается после компрессора, во впускном коллекторе. В момент внезапного сброса газа заслонка закрывается, а компрессор из-за своей инерционности продолжает нагнетать воздух в почти замкнутый объем. Вследствие этого начался бы помпаж компрессора. Частота вращения турбокомпрессора (ТК) быстро упала бы.

Начиная с определенного давления, открывается подпружиненный клапан и направляет воздух обратно на вход в компрессор, ограничивая рост давления и исключая помпаж. Частота вращения ТК остается высокой, и давление наддува появится, как только будет задействован акселератор.

Частота вращения ТК остается высокой, и давление наддува появится, как только будет задействован акселератор.

Энергетики не верят в российские турбины – Газета Коммерсантъ № 73 (6311) от 26.04.2018

На фоне неудач с разработкой российских газовых турбин большой мощности «Газпром энергохолдинг» предлагает полностью локализовать в РФ оборудование Siemens или GE. Минэнерго и источники “Ъ” на рынке сомневаются в возможности этого, поскольку стоимость лицензии высока, а правообладатели вряд ли откажутся от высокомаржинальных технологий.

Глава «Газпром энергохолдинга» (ГЭХ) Денис Федоров предложил альтернативу безуспешным попытками создания консорциумом «Роснано», Объединенной двигателестроительной корпорации «Ростеха» и «Интер РАО» российской газовой турбины большой мощности. Топ-менеджер призвал участников энергорынка договориться с крупными международными игроками — американской GE или немецкой Siemens — о полной локализации их оборудования в России. «Компания к этому в принципе готова, с Siemens мы это проговаривали»,— сообщил господин Федоров. По его словам, для этого надо обеспечить спрос в объеме четырех-пяти турбин в год в течение четырех-пяти лет, сформировав пул генераторов, которые будут закупать оборудование. Производство возможно на площадке «Сименс технологии газовых турбин» (СТГТ; на 65% принадлежит Siemens, на 35% — «Силовым машинам»), поясняет источник “Ъ”.

По его словам, для этого надо обеспечить спрос в объеме четырех-пяти турбин в год в течение четырех-пяти лет, сформировав пул генераторов, которые будут закупать оборудование. Производство возможно на площадке «Сименс технологии газовых турбин» (СТГТ; на 65% принадлежит Siemens, на 35% — «Силовым машинам»), поясняет источник “Ъ”.

Попытка создать первую в РФ газовую турбину большой мощности провалилась: образец ГТД-110М, который должен стать альтернативой продукции Siemens и GE, разрушился на испытаниях в декабре 2017 года.

В России нет технологий газовых турбин большой мощности, и следствием этого стал, в частности, скандал с поставками оборудования Siemens в подсанкционный Крым. Между тем турбины большой мощности могут понадобиться российским энергетикам не только на полуострове, но и уже в ближайшие годы для участия в программе модернизации. По оценкам «Системного оператора» (диспетчер энергосистемы), речь может идти о 195 паровых турбин и шести газовых.

Однако пока идея ГЭХ выглядит утопической. «Нужна турбина, которая будет максимально локализована на территории РФ… Но говорить о стопроцентной локализации невозможно»,— признает замминистра энергетики Андрей Черезов. Согласны с этим и источники “Ъ” среди машиностроителей. Для международных корпораций лицензионные соглашения с неполной локализацией — это легкие деньги, говорит один из собеседников “Ъ”. По его словам, в рамках лицензионных соглашений правообладатель получает процент от продажи каждой произведенной партнером турбины и маржу за продажу нелокализованной горячей части (узлы ГТУ, камера сгорания, турбина высокого давления). При этом производители, как правило, оставляют за собой сервисное обслуживание (маржа на уровне 40–70%). «Технология создания горячей части стоит дорого и должна будет компенсировать иностранцам все средства, которые они не заработают»,— отмечает источник “Ъ”. «Даже если предположить, что с кем-либо из зарубежных партнеров будут достигнуты договоренности о стопроцентной локализации горячей части, этот процесс потребует значительных временных затрат — не менее восьми—десяти лет.