Гальваническое покрытие металлов | ТК Ноябрь

Большинство стальных деталей и конструкций эксплуатируются в условиях активного контакта с воздухом. Поэтому даже алюминий, не говоря о стали, требует надёжного защитного покрытия, которое предохраняло бы поверхность от коррозии и повышало эстетичный вид изделия. Эти функции выполняют гальванические покрытия, среди которых наибольшее распространение получили цинкование, хромирование, никелирование и борирование металлов. Алюминиевые детали покрывают по технологии анодирования.

Гальванопокрытия, несмотря на некоторые свои минусы (связанные с возникающими экологическими проблемами) были и остаются одним из действенных способов борьбы с коррозией.

Цинкование

Технология цинкования – покрытия поверхности обычных сталей тонким слоем цинка – имеет несколько технологических разновидностей. Данные процессы различают по следующим признакам:

- По температуре проведения (холодное или горячее цинкование металла).

- По механизму образования поверхностного слоя цинка (осаждением либо термодиффузионным напылением).

- По методам предварительной подготовки поверхности.

- По степени механизации процесса – в ваннах или установках непрерывного действия.

Цинкование более всего распространено при обработке строительных конструкций из металла. При этом более эффективным считается горячее цинкование, которое производится при температурах 480…5600С. Именно тогда слой цинка, наносимый на поверхность цинкуемых изделий, характеризуется наибольшей прочностью сцепления с основным металлом.

Несмотря на ряд недостатков (высокая энергоёмкость процесса и необходимость тщательной очистки сточных вод) покрытие горячем цинкованием обеспечивает также и максимально возможную толщину гальванопокрытия на металле, которое может достигать 0,8…1,0 мм. Кроме того, холодное цинкование уступает горячему также и в производительности обработки.

Решающим для качества гальванического покрытия является очистка поверхности металла от окислов и загрязнений. Учитывая, что характер таких загрязнений может быть различным, для очистки используют электрохимические методы. Сам процесс регламентируется ГОСТ 9.402-2004, и включает в себя следующие переходы:

Сам процесс регламентируется ГОСТ 9.402-2004, и включает в себя следующие переходы:

- Химическое обезжиривание.

- Промывку.

- Травление.

- Промывку.

- Сушку.

При цинковании уже используемых изделий в последовательность очистных процессов добавляют ещё и флюсование, в результате которого улучшается прилипаемость цинка к основе металла.

Назначение химического обезжиривания – убрать все жировые поверхностные загрязнения на металле. С этой целью изделие погружается ванну с эффективным растворителем, который подаётся в ёмкость под давлением. Это позволяет увеличить активность растворителя, и обеспечить его воздействие на всю площадь обрабатываемого изделия, в том числе, и в труднодоступных местах. Ванны для обезжиривания снабжаются очистными фильтрами непрерывного действия, что гарантирует качество обработки.

После промывки, в горячей, а затем – в холодной воде, детали, подлежащие цинкованию, направляются по конвейеру в следующую ванну, в которой находится травильный раствор.

Необходимость травления перед гальваническим покрытием вызвана тем, что все растворители – неполярны, и воздействуют только на органические высокомолекулярные соединения. Таким образом, удалить слой технологической окалины или ржавчины невозможно. Эту функцию выполняют растворы кислот – соляной, фосфорной или азотной. В этом перечне нет популярной ещё в недавнем прошлом серной кислоты, поскольку она при травлении способствует охрупчиванию поверхностного слоя металла вследствие образования гидридов железа. Сами по себе гидриды металлов – соединения нестабильные, они разлагаются в течение максимум суток, но их наличие на поверхности существенно ухудшает качество цинкования, и удлиняет технологический цикл формирования покрытия.

Травление металла – экологически вредный процесс, который сопровождается выделением значительного количества вредных паров. Поэтому в последнее время вместо химического травления всё чаще используют электрохимическое травление в растворе электролита – хлорного железа. Для этого заготовку и ванну включают в электрическую цепь, после чего окалина/ржавчина собирается на аноде, а поверхность металла постепенно очищается. Недостаток электрохимического травления – меньшая скорость очистки.

Для этого заготовку и ванну включают в электрическую цепь, после чего окалина/ржавчина собирается на аноде, а поверхность металла постепенно очищается. Недостаток электрохимического травления – меньшая скорость очистки.

После промывки производится собственно гальваническое покрытие. Для этого очищенные и тщательно просушенные конструкции из металла, прокат или отдельные заготовки опускают в ванну с расплавом цинка. Там, при температуре от 460 до 6000С, происходит термическая диффузия цинка в металл, с образованием прочного поверхностного покрытия.

В отличие от горячего, холодное цинкование выполняют при комнатной температуре, а подлежащее гальваническому покрытию изделие обрабатывают струёй цинксодержащего реагента. В его состав включают антикоррозионные компоненты, вещества, улучшающие адгезию металла, связующие состав и мелкодисперсный порошок цинка.

Хромирование

Цинковые покрытия эффективны для сравнительно небольших механических нагрузок и давлений. Поэтому для гальванических покрытий инструментальных материалов – высокоуглеродистых или инструментальных сталей – используют хромирование.

Поэтому для гальванических покрытий инструментальных материалов – высокоуглеродистых или инструментальных сталей – используют хромирование.

При поверхностном покрытии хромом не только увеличивается износостойкость, но и восстанавливаются размеры инструмента, изменившиеся вследствие его изнашивания. Твёрдое хромирование выполняют относительно режущей, мерительной и формообразующей оснастки.

Типовой процесс хромирования изделий из металла включает в себя следующие переходы: обезжиривание, промывку, декапирование, анодирование, хромирование, стабилизирующую обработку, промывку с последующей сушкой, обезводороживание (опционно).

Последовательность обезжиривающих переходов не имеет существенных отличий от тех, которые производятся перед цинкованием. Однако при промывке металла используют преимущественно конденсат или деминерализованную воду, поскольку наличие растворённых солей (даже в незначительных количествах) ухудшает качество хромирования.

Декапирование выполняет ту же функцию, что и травление, однако после обработки поверхность металла не промывают, а сразу же приступают к хромированию. Процесс гальванопокрытия ведут в ваннах с подогретым до 55…600С раствором электролита, который включает в себя трёхокись хрома, растворённую в серной кислоте. В качестве анода используют свинцово-сурьмяные сплавы (иногда – сплавы свинца с оловом).

Процесс гальванопокрытия ведут в ваннах с подогретым до 55…600С раствором электролита, который включает в себя трёхокись хрома, растворённую в серной кислоте. В качестве анода используют свинцово-сурьмяные сплавы (иногда – сплавы свинца с оловом).

Поскольку хромирование производят относительно изделий, которые имеют сложную конфигурацию, то весьма важно обеспечить во время гальванического покрытия постоянный доступ электролита ко всей площади металла. Поэтому детали подвешивают на специальных контактных подвесках. Мелкий инструмент загружают в барабаны из винипласта, которые вращаются в растворе электролита при помощи специального электропривода.

При хромировании металлов практически всегда требуется выходной контроль качества выполненного покрытия, для чего используют магнитные или электромагнитные толщиномеры. Замеры производят в местах радиусных переходов, закруглений, перепадов толщины и в иных местах, где толщина гальванопокрытия может оказаться меньше требуемой.

Качество покрытия определяется не только его толщиной, но и прочностью сцепления слоя хрома с основным металлом. Для этого несколько образцов из партии подвергают контрольному шлифованию или запиливанию, в результате которого определяют качество хромирования: при проведении операции края покрытия не должны отслаиваться от основной поверхности детали.

Качественное хромсодержащее покрытие на металле должно иметь толщину не менее 20…30 мкм, при микротвёрдости осаждаемого хрома не ниже 900 HV.

Прочие виды гальванопокрытий

Гальваническое покрытие никелем выполняет не только антикоррозионные, но и декоративные функции. В отличие от цинкования, никелирование лучше противодействует коррозии, которая может развиваться в средах с повышенной влажностью. Поэтому такой вид чаще используют в отношении трубопроводов, машин и агрегатов химических и пищевых производств, а также в фармацевтической и медицинской промышленности.

Последовательность проведения никелирования практически та же, что и хромирования. Разница заключается в том, что перед обработкой поверхность металла обязательно полируют или шлифуют, что связано с сохранением высокой чистоты поверхности детали после покрытия.

Разница заключается в том, что перед обработкой поверхность металла обязательно полируют или шлифуют, что связано с сохранением высокой чистоты поверхности детали после покрытия.

После шлифования на поверхности металла остаются дополнительные загрязнения в идее полировальных или шлифовальных паст. Поэтому длительность обезжиривающей обработки и декапирования соответственно увеличивается.

Никелирование производится только электрохимическим методом, с применением растворов, содержащих сульфат, карбонат и хлорид никеля. Ввиду этого процесс приготовления раствора с необходимыми параметрами довольно сложен: следует не только соблюсти определённую последовательность растворения компонентов, но и проводить постоянный контроль рН раствора, иначе покрытие не будет отличаться высоким качеством.

В последнее время, как метод гальванического покрытия на металлах, твёрдых сплавах и металлопорошках, активно распространяется борирование. Газовое борирование в струе боратов щелочных металлов позволяет существенно повысить микротвёрдость поверхностных слоёв (до 1600…. 1800 HV), что существенно увеличивает износостойкость. В отличие от других видов при борировании прочность слоя сохраняется в большом диапазоне температур – до 850…9000С. Нанесение бора на поверхность может быть выполнено не только как самостоятельный вид, но и как дополнительный слой после гальванического покрытия никелем, хромом или цинком: адгезия бора остаётся столь же прочной.

1800 HV), что существенно увеличивает износостойкость. В отличие от других видов при борировании прочность слоя сохраняется в большом диапазоне температур – до 850…9000С. Нанесение бора на поверхность может быть выполнено не только как самостоятельный вид, но и как дополнительный слой после гальванического покрытия никелем, хромом или цинком: адгезия бора остаётся столь же прочной.

Вы можете задать любые вопросы о гальваническом покрытии нашим специалистам.

Звоните по телефонам в Миассе и Челябинске:

Чтобы узнать подробную информацию о

товаре звоните по телефону:

+7 (922) 721-00-00

+7 (902) 615-30-56

Или отправьте заявку на обратный

звонок, мы Вам перезвоним:

Гальваническое покрытие металла, нанесение гальванических покрытий в Москве

Гальваническое покрытие – это электрохимический метод обработки материалов, который заключается в нанесении на металлическое изделие тонкой поверхностной пленки из другого металла.

Как производится нанесение гальванических покрытий?

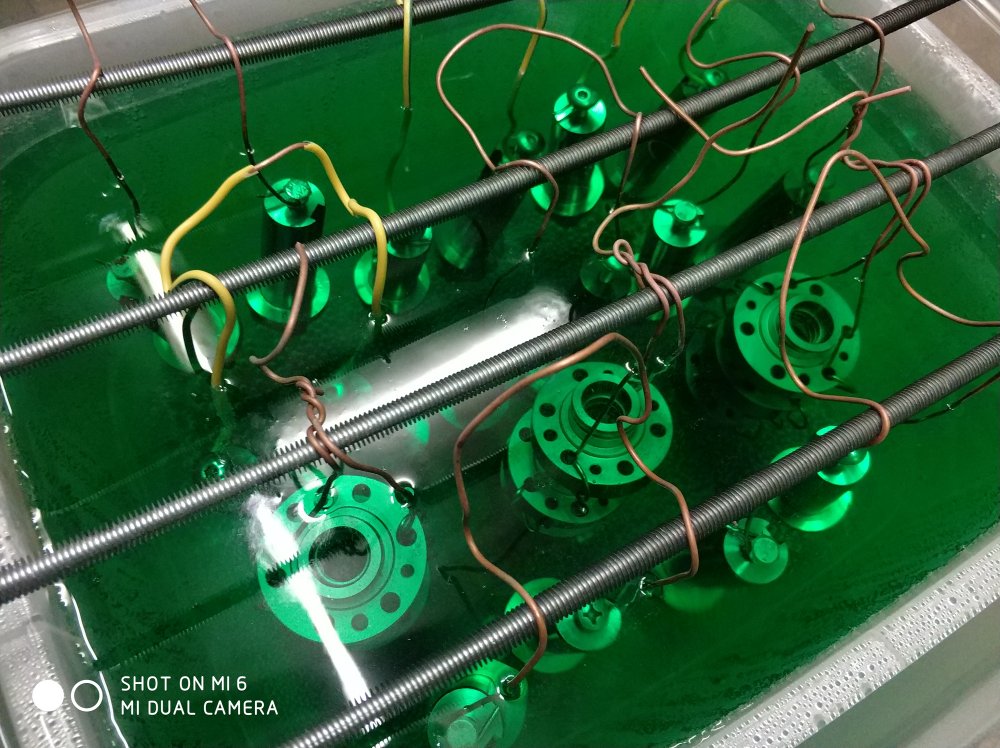

Процесс происходит в специально предназначенных для него гальванических ваннах. Ванна наполняется раствором электролита. В нее помещается обрабатываемое изделие или деталь, а также тот металл, из которого нужно сделать покрытие. Под воздействием электрического тока металл, который послужит покрытием, распадается на ионы и переносится токопроводящим раствором на поверхность обрабатываемого изделия, оседая тонким слоем на его поверхности.

Технология включает три этапа:

— на первом обрабатываемую поверхность подготавливают — очищают ее от загрязнений, проводят обезжиривание, промывают и обрабатывают препятствующими окислению веществами;

— затем деталь погружают в ванну, в которой и наностится гальваническое покрытие металла;

— после завершения электрохимической обработки сцепление покрытия с поверхностью детали тестируют и подтверждают качество работы.

В чем выгода использования

гальванического покрытия деталей?Создание гальванических покрытий предоставляет сразу несколько серьезных преимуществ:

— стойкий и длительный антикоррозийный эффект;

— возрастание устойчивости поверхностей к трению, износу и ударным нагрузкам;

— изменение электропроводимости – в зависимости от покрытия она может как возрасти, так и снизиться;

— увеличивается способность выдерживать высокие температуры;

— растет защищенность от воздействия агрессивных сред;

— заказчик получает отличный эстетический эффект.

Благодаря таким возможностям, гальваника деталей применяется в таких сферах, как:

— самолетостроение;

— строительное производство;

— машиностроение;

— радиотехника и электроника;

— оптика;

— дизайн.

Какие

гальванические покрытия для вас сделает компания «Оптима»?В нашем распоряжении – самое современное оборудование для гальваники, поэтому мы предоставим заказчику все актуальные варианты покрытий:

— покрытие цинком (цинкование) – придает изделиям блеск и предотвращает образование ржавчины;

— покрытие никелем (никелирование) делает металлическую деталь устойчивой к внешним воздействиям;

— покрытие медью (омеднение), которое мы делаем по предварительному заказу, формирует для деталей прочную защитную пленку;

— покрытие золотом или серебром (золочение и серебрение), которое осуществляется по особому заказу достаточного объема, обеспечит сочетание предельно дорогого внешнего вида и надежной защиты от коррозии;

— покрытие хромом (хромирование) качественно повышает эстетику изделий, при этом делая их более прочными и увеличивая защиту от агрессивных внешних сред;

— покрытие латунью (латунирование) придает изделиям стильный декоративный вид;

— травление снимает с изделия поверхностный слой, что позволяет убрать окислы и ржавчину и обнаружить внутренние дефекты. Процедура становится отличной подготовкой к нанесению финишного покрытия;

Процедура становится отличной подготовкой к нанесению финишного покрытия;

— гальваника алюминия создает гальваническое покрытие на этом непростом в обработке материале и решает сложности, связанные с его поверхностной оксидной пленкой.

Специалисты компании «Оптима» проводят все нужные операции, грамотно подбирая режим электролитического процесса под условия заказа.

Три веских причины поручить выполнение заказа компании «Оптима»Выбор предложений по

нанесению покрытий сегодня достаточно обширный – но, оценив их все, вы все равно вернетесь к нам. И это не случайно, потому что:— в нашем распоряжении современное гальваническое оборудование и прекрасно обученные опытные специалисты – и качество нашей работы всегда на высоте;

— мы располагаем достаточным количеством гальванических ванн – поэтому при идеальном качестве изделий мы способны выполнить еще и большие объемы работ;

— мы предлагаем по-настоящему низкие цены на наши услуги.

Выбор очевиден, верно?

Твердое хромирование | Хромирование

Фактически, твердое хромирование является одним из самых надежных и широко используемых процессов отделки в промышленности. С этой целью это покрытие обычно используется для защиты от истирания и коррозии. Кроме того, промышленный твердый хром также помогает уменьшить износ детали.

Хромирование обычно обеспечивает толщину покрытия > 0,1 мил и до 20 мил и более.

В целом, применение твердого хрома обеспечивает умеренную защиту от коррозии и окисления для основы с покрытием. Также он особенно эффективен при нанесении на полости пресс-форм, штампов, инструментов и других компонентов, где существует обработка абразивными смолами.

Обратитесь в Techmetals за ремонтом твердого хрома в промышленности или утилизацией старых деталей, формовочных штампов, деталей авиационных двигателей и многого другого.

Твердое хромирование Преимущества:

- Износостойкость

- Ремонт деталей

- Защита от коррозии

- Немагнитный

- Легко наносится поверх любого покрытия,

имитирует основу подложка

Технические характеристики:

QQ-C-320, AMS-QQ-C-320, AMS 2460, AMS 2406, MIL-STD-1501, ASTM B 177

MPR 1059 Никель Хром: (NAVAIR/NA ВСЕА/НАВКАД )

NUCLEAR SPECS:

MIL-DTL-23422

Hard Chrome Свойства:

ТЕМП.

ТВЕРДОСТЬ:

68-72 по Роквеллу

ПЛАВКА ТОЧКА:

1900°C

ПЛОТНОСТЬ:

6,9 г/см3

Твердое хромированное покрытие, разработанное Techmetals

Так как он становится частью самого металла и не будет скалываться, отслаиваться, трескаться или отслаиваться — Armatech является популярным покрытием. При проведении стандартных тестов на изгиб он также продолжает противостоять этим проблемам.

Кроме того, Armatech не будет изменять размеры более чем на 0,0002″ на поверхность. Рекомендуется в качестве заключительного процесса, исключающего, например, дополнительные шлифовальные и отделочные операции.

Учитывая это, он разработан для износа скольжения в контактах металл-металл — с превосходной способностью удерживать смазочные материалы.

По сравнению со стандартным твердым хромированием покрытие TM105 ярче, тверже и более устойчиво к коррозии.

Кроме того, наплавку можно наносить с твердостью до 71 по шкале Роквелла по шкале Роквелла по сравнению со стандартным хромом, который находится в диапазоне от 64 до 67 по шкале Роквелла.

Подводя итог, можно сказать, что TM105 больше всего известен своим высвобождением, отличной износостойкостью и противозадирными характеристиками.

Во-первых, TM111 представляет собой химический никель (EN) с покрытием из твердого хрома. Во-вторых, основа ЭН обеспечивает равномерное антикоррозионное, барьерное покрытие.

Таким образом, покрытие TM111 EN Hard Chrome обеспечивает твердую износостойкую поверхность. Этот депозит можно использовать на всех черных и большинстве цветных металлов.

Уточнить, TM119представляет собой специально разработанный плотный твердый хром с намерением пропитать его ПТФЭ (политетрафторэтиленом).

Таким образом, ПТФЭ улучшает антиадгезионные, износостойкие и коррозионные свойства хрома.

Кроме того, это чаще всего встречается в хромовых отложениях, требующих дополнительного высвобождения и низкого коэффициента трения, например, при штамповке металлов, оснастке и пресс-формах.

Короче говоря, TM121 представляет собой хромовое покрытие без трещин, обеспечивающее хорошую коррозионную стойкость. Для сравнения, стандартный твердый хром имеет примерно от 200 до 400 трещин на линейный дюйм, что позволяет коррозионному материалу проникать в основной металл.

Для пояснения: твердый хром TM121 без трещин представляет собой барьерное покрытие, которое наносится несколько мягче и пластичнее, чем стандартный промышленный хром.

После нанесения матово-серый, но может быть отполирован до блеска. Он часто используется в непосредственном контакте с расплавленным стеклом.

Diamoforce — одна из новейших технологий Techmetals для покрытия твердым хромовым сплавом. Во-первых, это покрытие обладает чрезвычайной твердостью и удивительной износостойкостью.

Во-вторых, Diamoforce обеспечивает гладкую поверхность, снижающую коэффициент трения. Кроме того, этот сплав уменьшает истирание и улучшает смазывающую способность.

Наплавка имеет уникальную узловатую структуру, обеспечивающую отличные характеристики износа. Наконец, Diamoforce — отличное антипригарное решение, помогающее противостоять коррозии.

Наконец, Diamoforce — отличное антипригарное решение, помогающее противостоять коррозии.

Фактически, Splatter Guard является одним из последних достижений Techmetals в области технологии покрытий. В сочетании с исключительной износостойкостью и устойчивостью к коррозии, TM107 предлагает очень твердое покрытие.

Короче говоря, Splatter Guard соответствует основному металлу. Толщина обычно составляет 0,0001–0,001 дюйма, хотя она может незначительно отличаться от этих параметров в соответствии с вашими потребностями.

Кроме того, Splatter Guard после нанесения имеет твердость покрытия 66-70 по шкале Роквелла. С этой целью он обладает низким коэффициентом трения и противозадирными свойствами. В большинстве приложений он прослужит от 2 до 10 раз дольше, чем другие части или процессы. Однако он не заполнит и не скроет пятна или царапины.

В частности, процесс TM-Rx точно контролируется сотрудниками нашей лаборатории и командой инженеров. Кроме того, TM-Rx представляет собой хромированное покрытие медицинского назначения, помогающее предотвратить износ, истирание и коррозию. Детали и инструменты с таким покрытием предназначены для работы и выглядят как новые после 1000 циклов в автоклаве.

Детали и инструменты с таким покрытием предназначены для работы и выглядят как новые после 1000 циклов в автоклаве.

Более того, TM-Rx соответствует или превосходит сертификат ISO 10993-1, а также принципы, регулирующие биологическую оценку медицинских устройств. Номера заверенных отчетов: 331553, 331617, 331621 и 331555.

Услуги по промышленному твердому хромированию

Услуги по промышленному твердому хромированию | ЭлектропокрытиеПерейти к навигации Перейти к содержимому

Ваш браузер устарел.

В настоящее время вы используете Internet Explorer 7/8/9, который не поддерживается нашим сайтом. Для получения наилучших результатов используйте один из последних браузеров.

- Хром

- Фаерфокс

- Internet Explorer Edge

- Сафари

Успех компании Electro-Coating в области хромирования, также известного как твердое хромирование, техническое хромирование или промышленное хромирование в промышленных применениях, объясняется его уникальным сочетанием многочисленных свойств и преимуществ, которыми не обладает ни один другой коммерчески доступный материал. Во многих случаях все эти свойства важны для успешного коммерческого применения.

Во многих случаях все эти свойства важны для успешного коммерческого применения.

Расположение предприятий

Техас Калифорния АйоваСвойства хрома наиболее желательны в качестве металлических покрытий благодаря присущим им защитным и декоративным характеристикам. Хромовые отложения с отличной адгезией к различным недрагоценным металлам. Он имеет приятный голубовато-белый цвет и обладает высокой устойчивостью к окислению или потускнению, что способствует его популярности в качестве декоративного покрытия. Кроме того, твердость, износостойкость и низкий коэффициент трения — свойства, которые делают хром ценным практически во всех основных отраслях промышленности. Когда он идентифицируется как твердый промышленный хром, он отличается от декоративного применения и в первую очередь наносится на материал подложки для обеспечения износостойкости.

Запросить ценуЧто такое промышленный твердый хром?

Электролитическое осаждение хрома на поверхности других материалов, прежде всего металлов, происходит, когда электрическая энергия, подаваемая на электроды в растворе, состоящем в основном из хромовой кислоты, преобразуется в химическую энергию для получения металлического хрома.

Часто, когда дорогие обработанные детали повреждены или изношены и больше не работают, можно использовать твердое хромирование для наращивания потерянного металла, а затем детали можно отшлифовать до исходных допусков. Во многих случаях срок службы при износе улучшится.

На новых деталях используется твердый хром для повышения долговечности различных компонентов промышленного оборудования. В полиграфической промышленности используются медные пластины и цилиндры с гравировкой, покрытые твердым хромом для защиты от коррозии и износа. Многие детали нефтеразведочного и производственного оборудования всех типов имеют хромированное покрытие для продления срока их службы и сокращения дорогостоящих простоев. В гидравлическом оборудовании используются хромированные валы для увеличения срока службы в агрессивных промышленных средах.

Свяжитесь с намиУникальное сочетание свойств

Успех твердого хромового листа в промышленном применении, вероятно, можно объяснить его уникальным сочетанием свойств, которым не обладает ни один другой доступный на рынке материал. Наиболее важными из них являются твердость, адгезия, износостойкость, несмачиваемость и низкий коэффициент трения. Во многих случаях все эти свойства важны для успешного коммерческого применения.

Наиболее важными из них являются твердость, адгезия, износостойкость, несмачиваемость и низкий коэффициент трения. Во многих случаях все эти свойства важны для успешного коммерческого применения.

Одной только твердости недостаточно для обеспечения широкого использования, поскольку доступен ряд других твердых материалов или процессов закалки. Именно сочетание очень высокой твердости с очень хорошей коррозионной стойкостью и очень низким коэффициентом трения или уникальными свойствами поверхности дало такие замечательные результаты во многих областях применения хромированной пластины. К этому следует добавить легкость зачистки и повторной замены покрытия для повторной утилизации в случаях, когда износ покрытия выходит за допустимые пределы.

Свойства и преимущества промышленного твердого хромирования

- Износостойкость и стойкость к истиранию

- Смазка

- Твердость

- Долговечность

- Адгезия и склеивание

- Низкий коэффициент трения в металлических деталях

- Предотвращает заедание и истирание

- Восстанавливает размеры деталей меньшего размера

- Продлевает срок службы оборудования, сокращая дорогостоящее время простоя

Военная спецификация

Военная спецификация QQC-320 регулирует использование как твердого хрома, так и декоративного хрома в военных и авиационных применениях.