Как проверить турбину дизельного двигателя

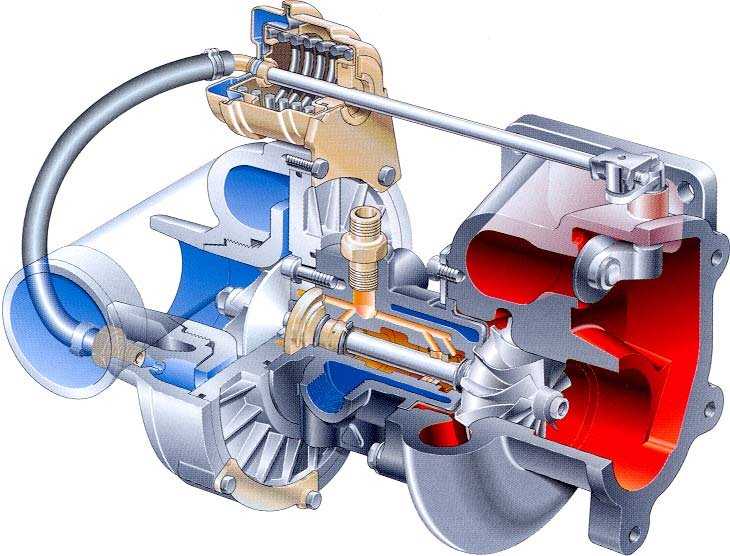

Автолюбители все больше отдают предпочтение транспорту с турбированными моторами. Такие автомобили мощнее, маневреннее, да и топлива они расходуют меньше, в сравнении с атмосферными аналогами такого же объема. Единственное – система турбонаддува требует периодического профилактического обслуживания и бережного отношения к себе. Если игнорировать эти правила, ремонт влетит в «копеечку». В статье разберемся, как проверить турбину дизельного двигателя, а также бензинового силового агрегата. Рассмотрим основные причины поломок и научимся проводить диагностику не снимая турбокомпрессор.

Содержание:

- Основные признаки неисправности турбины на дизеле

- Диагностика турбины дизельного двигателя не снимая

- Визуальный осмотр

- Проверка на заведенном двигателе

- Как проверить снятую турбину своими руками

- Снятие патрубков

- Осмотр турбинного колеса

- Проверка люфта вала

- Корпус турбины

- Диагностика актуатора турбины

- Геометрия турбины

- Как понять работает турбина или нет

- Основные причины неисправности турбины дизельного двигателя

- Масляное голодание

- Чрезмерно загрязненное масло

- Механические повреждения

- Перегрев турбины

Основные признаки неисправности турбины на дизеле

Своевременная диагностика и выявление неисправностей уберегут турбину и двигатель от дорогостоящего ремонта. Заподозрить, что турбокомпрессор сломался можно по изменениях в работе автомобиля.

Заподозрить, что турбокомпрессор сломался можно по изменениях в работе автомобиля.

Признаки неисправности турбины:

- Масложер и недостаточное давление масла – бывает при пережиме маслопровода или его течи. Возникают такие неполадки и при неправильном подсоединении масляного шланга к самой турбине. В результате быстро изнашивается шейка вала, а также кольца и турбина гонит масло. Плохая смазка негативно влияет и на радиальные подшипники.

- Черный дым из выхлопной – «симптом» появляется, когда в дизельный турбомотор поступает мало воздуха и горючая смесь сгорает внутри турбины. Часто дефект появляется из-за засорения клапана или загрязненности фильтрующих элементов, утечки в впускном/выпускном коллекторе.

- Шумная работа двигателя на дизеле – громкий гул мотора, свист турбины под нагрузкой и другие признаки могут появиться при повреждении оси турбокомпрессора, роторов или трубопроводов, работающих под давлением.

В такой ситуации нужна тщательная диагностика. При обнаружении потертостей и деформаций без снятия турбины не обойтись.

В такой ситуации нужна тщательная диагностика. При обнаружении потертостей и деформаций без снятия турбины не обойтись. - Сизый/синий дым – изменение цвета выхлопа происходит из-за поломок узлов дизеля или деталей турбины. Окрашивается дым в нетипичный цвет из-за попадания масла в выхлопную систему и ее сгорания там. Кроме того, появляется перерасход масла – вплоть до 1 л на тысячу км.

- Слишком грязное масло – нарушен регламент замены смазочных материалов или фильтрующих элементов. Возможно, использовалось некачественное масло.

- Белый дым – появляется, если забился маслопровод турбокомпрессора.

Вышедшая из строя турбина оказывает негативное влияние на работоспособность дизеля. На бензиновом двигателе фольксваген и других марок автомобилей также начинаются проблемы.

Белый дым на дизеле — один из признаков неисправности турбиныЧасто турбина ломается по причине низкого масляного давления или использования некачественной смазки. В виду воздействия высоких температур, даже непродолжительное низкое давления масла приводит к износу подшипника оси турбокомпрессора, увеличению радиального люфта и в итоге к повреждению сальников. Разрушенные сальники не могут обеспечить должной герметичности и масло просачивается в коллектор турбомотора. Когда горячий выхлоп проходит через разбитые детали, он еще сильнее повышает температуру, выжигает остатки смазочных материалов. Подшипник полностью разрушается, ломаются лопасти. Функционирование в таком режиме очень быстро приводит к тому, что мотор остается без смазки. Итог работы силового устройства без масла понятен всем.

В виду воздействия высоких температур, даже непродолжительное низкое давления масла приводит к износу подшипника оси турбокомпрессора, увеличению радиального люфта и в итоге к повреждению сальников. Разрушенные сальники не могут обеспечить должной герметичности и масло просачивается в коллектор турбомотора. Когда горячий выхлоп проходит через разбитые детали, он еще сильнее повышает температуру, выжигает остатки смазочных материалов. Подшипник полностью разрушается, ломаются лопасти. Функционирование в таком режиме очень быстро приводит к тому, что мотор остается без смазки. Итог работы силового устройства без масла понятен всем.

Диагностика турбины дизельного двигателя не снимая

При своевременном обслуживании дизельного агрегата турбина исправно «дует» долго – ресурс примерно такой же, как и у двигателя. Постоянно нужно следить какое масло, а также топливо заливаете в авто. Низкосортная смазка — это первая первопричина 95 % всех поломок турбин.

Менять масло нужно раз в 7-8 тыс. км.

км.Автовладельцу достаточно проверять турбокомпрессор при каждой замене масла. Таким образом можно выявлять и устранять неисправности еще на начальных стадиях. Если же выхлоп изменил цвет или проявились другие признаки поломок, диагностику рекомендуется проводить незамедлительно.

Визуальный осмотр

Узнать, что турбина не работает можно самостоятельно. Сделать это, реально даже не снимая ее с двигателя. Тщательный осмотр позволит сэкономить на компьютерной диагностике, которая во многих СТО стоит довольно дорого.

Итак, с чего же начать:

- Проверяем уровень моторного масла. Помним, что заливать в дизельный мотор нужно только проверенное и качественное масло.

- Визуально осматриваем турбину. Обломков деталей или любых других посторонних предметов не должно быть внутри.

- Анализируем цвет выхлопа. Падение мощности в тандеме с черным дымом «говорит» о том, что топливно-воздушная смесь переобогащена, синего оттенка дым – масло попадает внутрь цилиндров и сгорает в рабочей камере.

При ситуации с черным дымом поломку следует искать в системе впуска/выпуска воздуха. Синий, а также белый дым появляется, если забиты фильтры или ротор имеет слишком большой люфт и задевает корпус во время вращения.

При ситуации с черным дымом поломку следует искать в системе впуска/выпуска воздуха. Синий, а также белый дым появляется, если забиты фильтры или ротор имеет слишком большой люфт и задевает корпус во время вращения. - Проверяем воздушный фильтр. Сильно загрязненный фильтр пропускает слишком мало воздуха. В картридже и корпусе нагнетателя с подшипниками из-за воздушного голодания создается разное давление. Масло из картриджа турбины попадает внутрь компрессора.

- Смотрим все ли патрубки и их соединения герметичны. Возможно нужно будет немного подтянуть хомуты.

- Осматриваем сливной маслопровод. Повреждения и перегибы не допустимы.

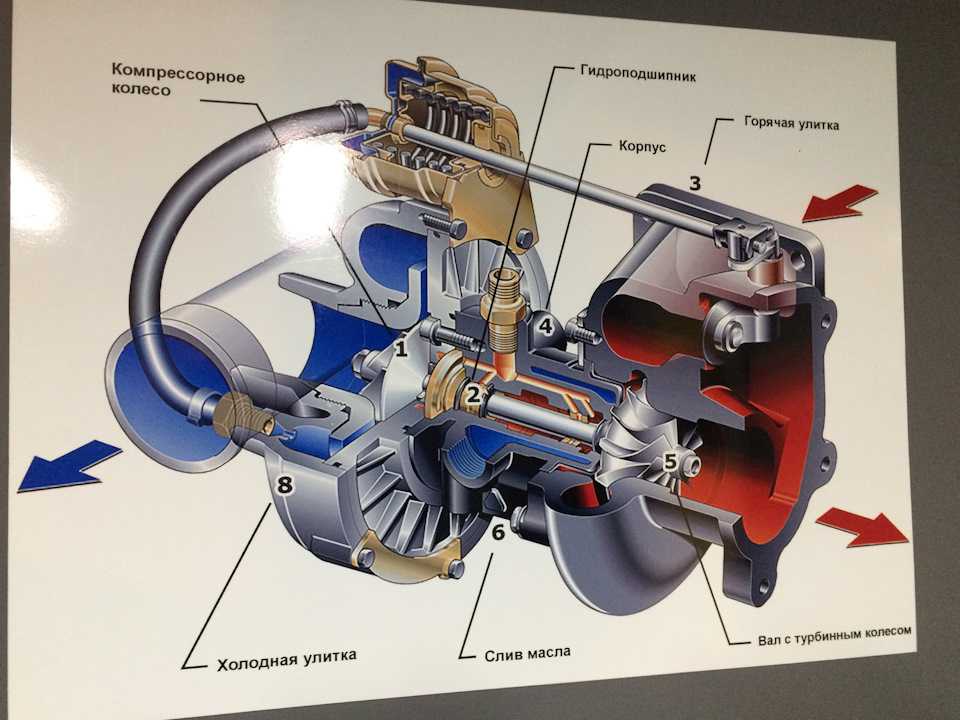

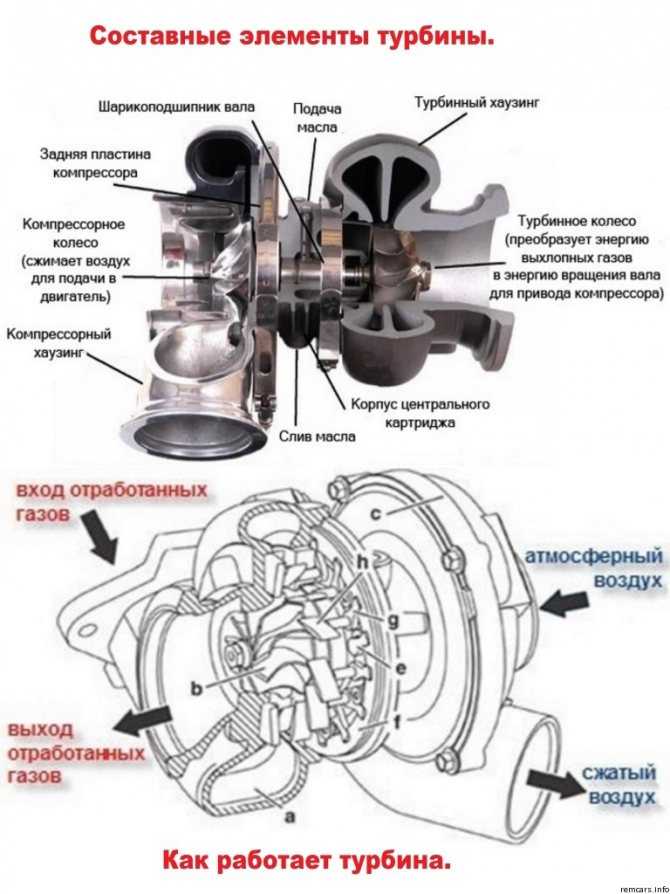

Обязательно турбину следует проверять на предмет изношенности. Для этого турбинный ротор проворачивают вокруг оси, проверяя люфт. Осевой люфт практически не ощутим для человека, он должен составлять не более 0,06 мм. В радиальном же направлении люфт может быть до 1 мм, при этом корпус турбонагнетателя не должен задеваться.

Без снятия турбины выполняют аналогичную диагностику и на бензиновых автомобилях. Признаки неисправностей точно такие же.

Проверка на заведенном двигателе

Довольно эффективным методом диагностики своими руками является проверка ТКР на заведенном турбомоторе. Во время своего функционирования компрессор не должен издавать свист или другие нетипичные звуки. В случае наличия постороннего шума, следует проверить патрубки на предмет герметичности. Если есть повреждения их нужно менять.

Самостоятельно сложно и за рулем сидеть, и проверять работоспособность системы турбонаддува. А вот с помощником это минутное дело.

Как проверить турбину:

- Открыть капот.

- Завести мотор.

- Найти патрубок, который соединяет впускной коллектор и нагнетатель.

- Передавить рукой патрубок турбины.

- В это время помощнику нужно погазовать около 5 секунд.

- Отпустить педаль газа.

Желательно провести 3-4 раза такую проверку. При полностью рабочей турбине, патрубок будет ощутимо раздуваться под давлением. Если шланг не надувается, турбокомпрессор сломан. Бывает, что турбина полностью исправна, а первопричина кроется в силовом устройстве. В такой ситуации без профессиональной диагностики не обойтись.

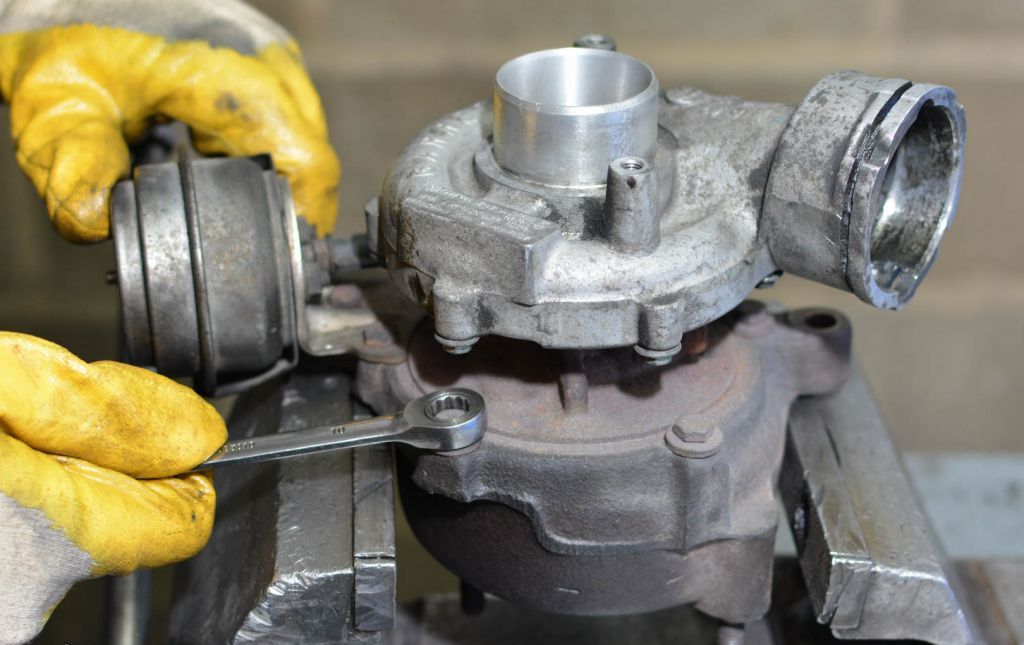

Как проверить снятую турбину своими руками

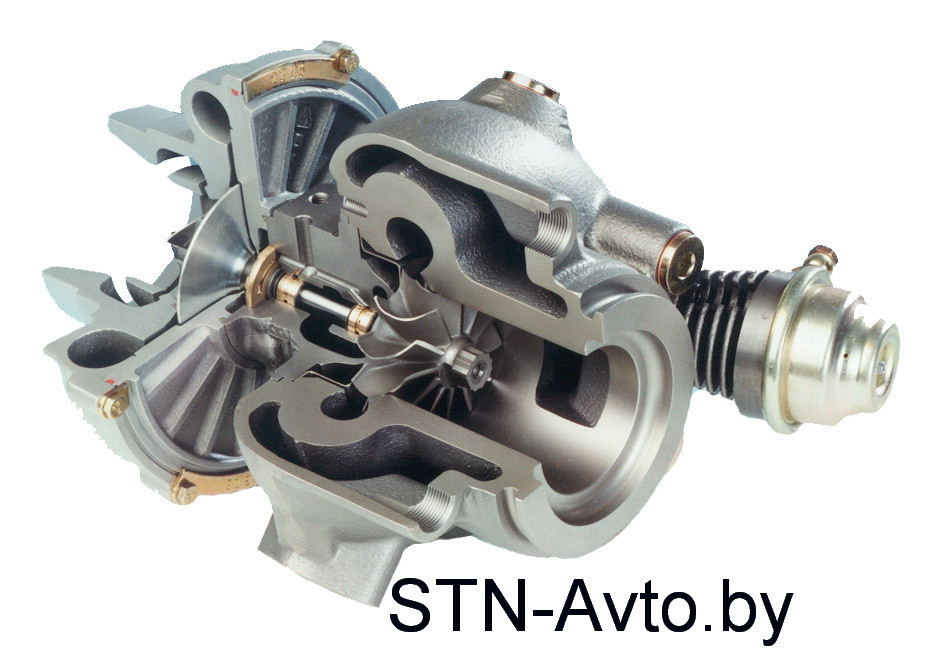

Снятую турбину легче проверить на предмет исправности. Однако демонтаж узла должен выполняться максимально аккуратно, чтобы не повредить детали смежных систем. Перед тем, как приступить к осмотру самого турбокомпрессора нужно отсоединить патрубки. А далее поочередно проверять все узлы системы турбонаддува.

Снятие патрубков

В первую очередь нужно снять патрубок, соединяющий турбину с интеркулером (в некоторых моделях впускным коллектором), и обследовать его на целостность.

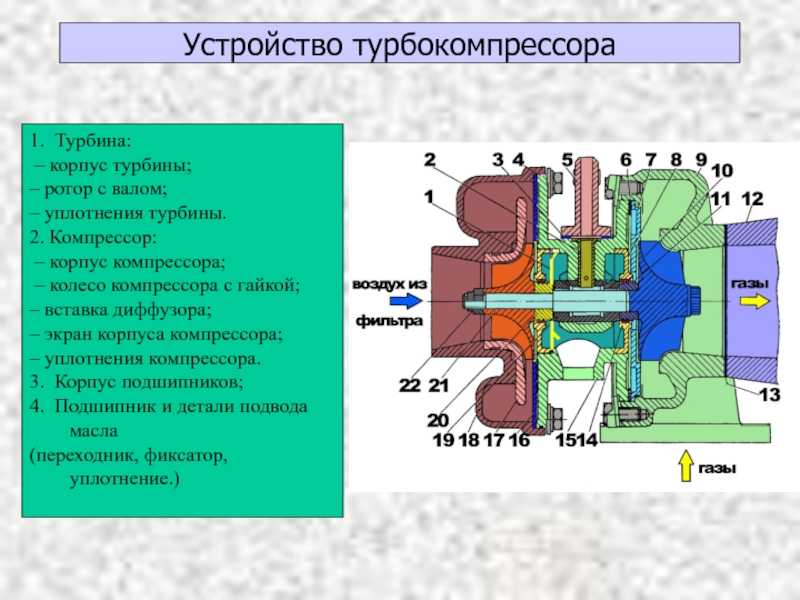

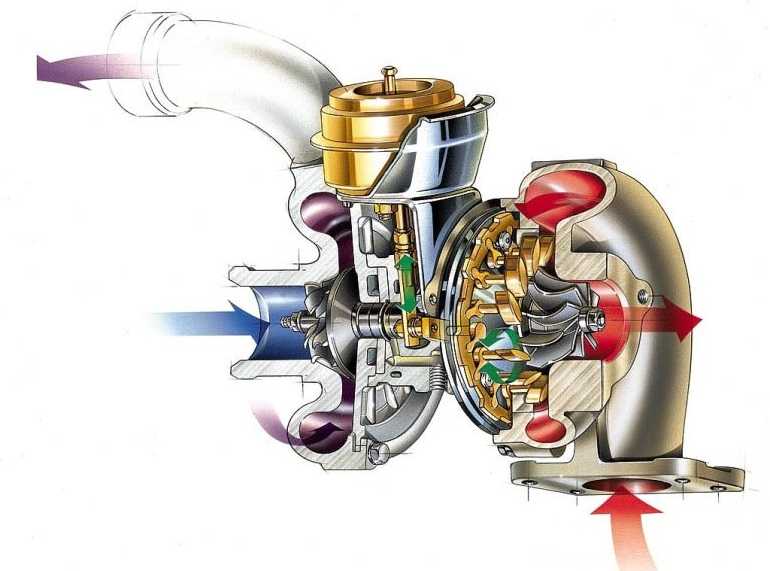

Осмотр турбинного колеса

Обязательно проверяют состояние лопастей турбины. Деформация поверхностей и любые повреждения не допускаются. Кромки должны быть острыми, если они затупились, следует искать первопричину. Часто крыльчатки стачиваются мелким мусором, прилетающим в турбину вместе с воздухом. Обычно происходит это из-за нарушения регламента замены воздушного фильтра. Эксплуатировать турбокомпрессор с такими лопастями не рекомендуется, чревато увеличением расхода горючего и потерей мощности автомобиля.

Кроме того, при неравномерном износе крыльчаток турбины может возникнуть разбалансировка. Что приводит к образованию центробежной силы, разбивающей подшипник кулера. Долго такой турбокомпрессор проработать не сможет, поэтому при покупке б/у турбины рекомендуется обязательно смотреть на состояние лопастей.

Проверка люфта вала

После того, как патрубок турбины демонтирован можно проверить люфт вала. Различают радиальный (часто называют поперечным) и осевой или продольный люфт.

Осевой люфт практически не ощутим. Его допустимые значения колеблются от 0.06 мм до 0.09 мм. Чтобы его проверить нужно подвигать вал турбины вверх и вниз, т.е. в осевом направлении. На исправной турбине осевой люфт не будет ощущаться вообще.

Для проверки радиального люфта, нужно лишь аккуратно попробовать подвигать крыльчатку к стенкам окружности турбины. Радиальный (поперечный) люфт в норме будет примерно до 1 мм, большее значение указывает на износ турбокомпрессора.

Пример проверки радиального люфта. Ход вала не должен быть больше значения заявленного производителем. Турбиноое колесо не должно задевать стенки корпуса.

Ход вала не должен быть больше значения заявленного производителем. Турбиноое колесо не должно задевать стенки корпуса.Вместе с люфтом оцениваются состояние стенок ТКР. Если на них есть следы от лопастей, турбину срочно нужно чинить.

Возможно понадобится ремонт с заменой картриджа, в запущенных случаях даже полная замена турбины. Обращаясь к нашим специалистам, вы получаете гарантию 1 год без учета пробега.

Корпус турбины

Посмотрите есть ли на корпусе механические повреждения. При обнаружении сильных вмятин турбину лучше заменить. Из-за того, что корпус деформирован во время работы на высоких оборотах могут раскрутиться резьбовые соединения. Это наверняка спровоцирует повреждение не только турбокомпрессора, но и самого двигателя.

Пример повреждения корпуса горячей части турбины.На наличие повреждений также следует проверить компрессорное колесо, фланцы, корпус подшипника, маслоотражатель и прочие узлы турбины.

Диагностика актуатора турбины

В моделях турбин с изменяемой геометрией обязательно нужно контролировать состояние актуатора. Проверить актуатор на работоспособность можно только, когда турбокомпрессор будет демонтирован.

Проверить актуатор на работоспособность можно только, когда турбокомпрессор будет демонтирован.

Деталь обладает высокой чувствительностью к коррозии. Поэтому обязательно обследуется основание штока на наличие ржавчины. Если она есть, то с вероятностью в 100 % внутри клапан тоже будет ржавый, это приводит к подклиниванию штока.

Пример подклинивания штока актуатора из-за ржавчины.Перед тем как проверить актуатор турбины, обязательно демонтируйте его. Работоспособность штока проверить несложно. Необходимо взять, например, гаечный ключ и попробовать его вдавить, он должен беспрепятственно входить приблизительно на 1 см – метод диагностики и значение хода может отличаться, зависит от типа актуатора.

Уделить внимание стоит и мембране. Для ее проверки следует поднять шток и заткнуть пальцем технологическое отверстие, расположенное сверху. Если деталь не «задубела», то шток останется на месте, пока закрыто отверстие. Продолжительность тестирования – 15-20 секунд.

Геометрия турбины

Без своевременного обслуживания геометрия турбины может заклинить. Тогда актуатор начинает работать рывками. Из-за этого и турбокомпрессор будет включаться рывками, что приведет к передуву либо недодуву. Чтобы избежать такой ситуации, периодически следует чистить геометрию.

После демонтажа агрегата нужно проверить насколько туго перемещаются лопатки внутри. Вращению не должно ничего мешать. Но из-за накопившейся сажи может произойти прикипание. Бывает, что закоксовавшийся нагар собирается на тыльной части узла, за него-то и цепляются лопатки.

Пример геометрии турбины в саже, нужно чистить.Для чистки геометрии турбины демонтируют кольцо с лопатками. От накопившейся грязи его прочищают специальными чистящими средствами. Запрещено использовать пескоструйный метод. После чистки работоспособность механизма проверяется посредством манометра. Если геометрия нормально функционирует, актуатор плавно двигается уже при давлении 0,6-0,7 бар.

Как понять работает турбина или нет

По заявлениям автопроизводителей турбина имеет высокую износостойкость и срок работы примерно такой же, как и у двигателя. В среднем это около 250 тыс. км пробега. Однако реальность не всегда такова. Многие факторы способны вывести агрегат из строя раньше положенного срока. Тут уже важно на ранних стадиях выявить и устранить поломку, тогда ремонт турбины обойдется не дорого и проработать она сможет действительно долго.

Определить функционирует турбина или нет можно самостоятельно по изменениям в работе транспортного средства.

Характерные признаки неисправностей:

- Появился перерасход масла.

- Разгон машины ухудшается, в т. ч. пропадает тяга.

- Когда турбомотор работает и при этом появляется нетипичное звучание: свист, звон и т. п.

- Подтекание масла, перерасход смазочных материалов.

- Нестабильная работа на холостых.

- Плохое давление масла.

- Из выхлопной «валит» белый, сизый или черный дым.

- Недостаточное давления воздуха.

Если появились такие признаки, это не значит, что ваша турбина больше не будет работать и ее срочно нужно менять на новую. Львиная доля неполадок связана с маслом, устранив их и заменив изношенные детали сможете продлить ресурс своего турбокомпрессора.

Основные причины неисправности турбины дизельного двигателя

Турбина сама по себе не ломается, поэтому после ремонта не следует спешить устанавливать ее на свое место. Сначала нужно устранить первопричины возникновения неисправностей, иначе ТКР снова быстро выйдет из строя. Часто поломки турбины случаются из-за несвоевременной замены масла или фильтров, не герметичности воздушных патрубков и прочих причин. Рассмотрим наиболее часто встречающиеся ситуации.

Масляное голодание

Даже непродолжительное прерывание поступления масла приводит к перегреву и сильному износу деталей турбины, а также двигателя. Происходить это может из-за неправильной эксплуатации дизельного автомобиля. Например, игнорирования процедуры прогрева двигателя в зимнее время года.

Например, игнорирования процедуры прогрева двигателя в зимнее время года.

К возможным причинам также относят:

- слишком низкий уровень смазки в поддоне;

- несвоевременная замена фильтрующих элементов и масла;

- изношенный турбомотор;

- длительный простой авто;

- засор маслопровода или и вовсе его обрыв;

- неисправности системы подачи масла;

- попадание горючего или же антифриза в масло.

Кроме того, масляное голодание может случаться из-за неправильной установки турбины. К примеру, если турбину установили, а предварительно заполнить систему смазкой забыли.

Негативно отражается на работе системы турбонаддува также герметизация фланцев масляных каналов с помощью обычного герметика.

Чрезмерно загрязненное масло

Нарушение регламента замены и использование некачественных смазочных материалов – самые большие боли любой турбины. Грязное масло провоцирует повреждение пар трения турбокомпрессора абразивными частицами, а также продуктами коксования смазки.

Низкосортный продукт способен быстро засорить и повредить масляный фильтр, а также его перепускной клапан. В результате загрязненная смазка будет идти в обход фильтра и нести абразивные включения по всей системе. Чтобы не допустить поломок турбины всегда нужно использовать масло высокого качества. Не стоит пропускать и замену фильтров.

Механические повреждения

Повредить лопасти турбины может прилетевший со стороны двигателя какой-нибудь посторонний предмет. Крыльчатка горячей части турбины страдает, если имеют место разрушения узлов или отдельных деталей турбомотора, например, клапанов и их седел, поршней, а также выхлопного коллектора. Следы повреждений на холодной улитке означают, что кусочек тряпки, болт, гайка или другой предмет попал во впускной тракт силового агрегат.

С потертыми или разбитыми крыльчатками нельзя использовать турбину. Подручными инструментами не стоит пытаться выравнивать погнутые лопасти. Баланс ротора турбокомпрессора уже нарушен. Если такая неисправность обнаружилась, необходимо срочно обратиться к специалистам. Перед монтажом восстановленной турбины следует обязательно проверить трубопроводы отвода отработанных газов, а также каналы, всасывающие воздух.

Баланс ротора турбокомпрессора уже нарушен. Если такая неисправность обнаружилась, необходимо срочно обратиться к специалистам. Перед монтажом восстановленной турбины следует обязательно проверить трубопроводы отвода отработанных газов, а также каналы, всасывающие воздух.

Перегрев турбины

В большинстве случаев система смазки двигателя и турбины совмещены. Моторное масло отвечает также за охлаждение турбокомпрессора. Если мотор будет долго работать под нагрузкой и резко его заглушить, может случиться перегрев, поскольку сразу же прекратится циркуляция масла. В результате турбина не успеет остыть, а оставшийся в ней смазочный материал начнет закоксовываться под воздействием высоких температур.

Провоцируют перегрев турбины и такие первопричины:

- засор воздушного фильтра;

- несвоевременная замена масла;

- низкосортные горюче-смазочные материалы;

- негерметичные соединения воздухоподводов;

- разболтались соединения каналов отвода отработанных газов;

- отсутствие топливного насоса (не предусмотрено производителем).

Чтобы не допустить перегрев турбины, после длительной езды нужно дать дизелю еще немного поработать на холостом ходу и только потом глушить турбомотор.

Диагностика и ремонт турбины дизельного двигателя ЯМЗ. Дизельные двигатели и запчасти от официального дилера ООО «Ярославский Дизельный Двигатель»

Турбокомпрессор существенно улучшил параметры дизельных двигателей ЯМЗ. Они стали работать быстрее, стабильнее, без сильного шума и с более низким расходом топлива. Эти двигатели стали не такими громоздкими, получили улучшенные характеристики крутящего момента, снизилась токсичность выхлопных газов.

Но неправильная эксплуатация, использование некачественных воздушных фильтров и засоренность глушителя приводят к поломке турбины силового агрегата. Прежде чем демонтировать узел для ремонта, нужно провести тщательную диагностику, которая на данном этапе поможет выявить неисправность двигателя. Она может быть не связана с турбиной.

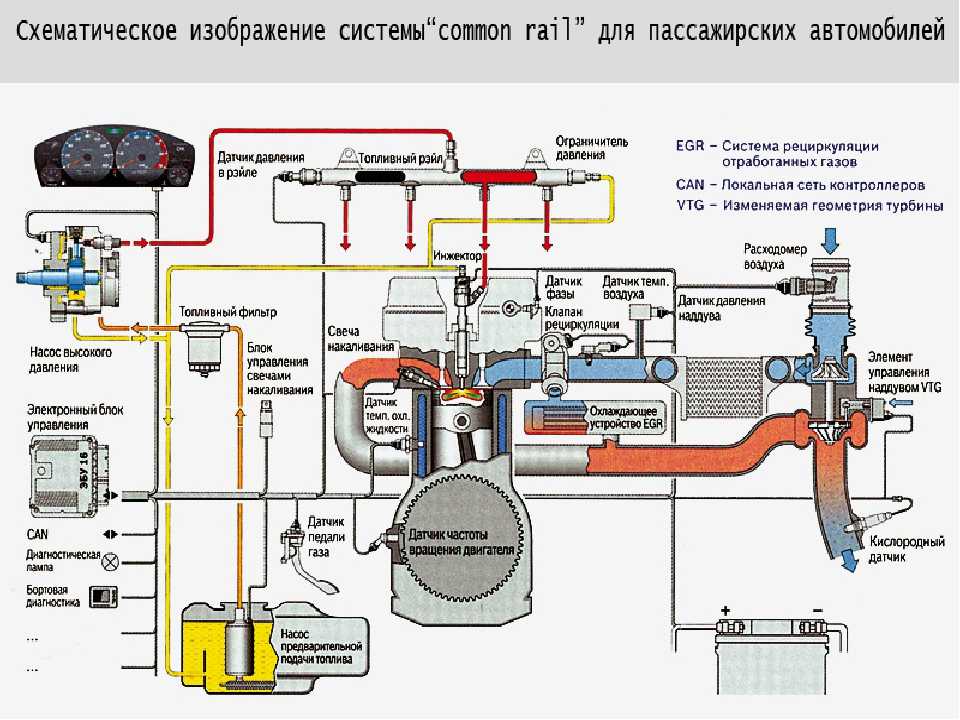

Как проводится диагностика турбокомпрессора без снятия

Сначала анализируется мощность двигателя ЯМЗ. Если она несколько снизилась, и при нагрузке из выхлопной трубы выходит черный дым, это может сигнализировать о недостаточном поступлении воздуха в цилиндры. Возможно также сгорание обогащенной смеси в турбине. К этому может привести засорение клапана или утечка в коллекторах.

Если она несколько снизилась, и при нагрузке из выхлопной трубы выходит черный дым, это может сигнализировать о недостаточном поступлении воздуха в цилиндры. Возможно также сгорание обогащенной смеси в турбине. К этому может привести засорение клапана или утечка в коллекторах.

Чтобы определить неисправность, при запущенном двигателе прослушивается режим работы турбины. Если звук не изменился, скорее всего, надо заменить воздушный фильтр и заодно проверить соединения воздушных патрубков.

Чтобы визуально проверить износ турбин, ротор проворачивают вокруг своей оси. Он может иметь небольшой люфт, что считается нормой. Если цепляет за корпус, то турбина снимается для последующего ремонта.

Если увеличился расход масла до 1 л на 1000 км, и на холостых оборотах из выхлопной трубы выделяются белые или синеватые выхлопные газы, это свидетельствует о том, что масло не сгорает полностью и попадает в выхлопную трубу. Возможно, имеется поломка в двигателе или турбине.

Если воздушный фильтр давно не менялся и забит грязью, возникает перепад давления между корпусом компрессора и картриджем турбины. При этом масло перетекает в зону сжатия воздуха, попадая в выхлопную систему.

При этом масло перетекает в зону сжатия воздуха, попадая в выхлопную систему.

Если фильтр в нормальном состоянии, то проверяют сливной маслопровод. Он не должен быть забит грязью или иметь перегибы, повреждения. Нужно проверить давление картерных газов. Если оно повышено, то это может препятствовать нормальному сливу масла, что указывает на неисправность вентиляционной системы картера.

Дополнительно желательно проверить наличие масла в соединяющих патрубках. Если его там нет, то турбина исправна, а причина неполадки находится в двигателе. При наличии зазубрин или забоин на крыльчатке компрессора перемещения вала в осевом направлении требуется снятие агрегата для последующего ремонта или замены. В конце диагностики осматривается корпус турбины, патрубки, фланцы, коллектор на наличие трещин.

Ремонт турбины

Он разделяется на несколько этапов:

-

Отключается электронное управление двигателем.

-

Турбина демонтируется, очищается, разбирается, осматривается.

-

При необходимости заменяются ротор, улитка, монтажные прокладки.

-

Если имеется значительная механическая выработка, то заменяются лопатки.

-

При отсутствии повреждений заклинивание соплового аппарата устраняется тщательной очисткой.

-

Производится замена ремкомплекта и корпуса агрегата.

-

Выполняется ремонт и настройка актуатора.

-

Отремонтированная турбина тестируется на специальном стенде.

-

Установка агрегата на двигатель. Осуществляется пробный пуск и контрольная диагностика.

Вернуться к списку

Автоматизированная экспертная система диагностики дизельных двигателей | Дж. Инж. Мощность газовых турбин

Пропустить пункт назначения

Научно-исследовательские работы

Р. К. Аутар

К. Аутар

Информация об авторе и статье

Дж. Инж. Мощность газовых турбин . Июль 1996 г., 118(3): 673-679 (7 страниц)

https://doi.org/10.1115/1.2816701

Опубликовано в Интернете: 1, 19 июля96

История статьи

Получено:

1 ноября 1995 г.

Онлайн:

19 ноября 2007 г.

- Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Твиттер

- MailTo

Иконка Цитировать Цитировать

Разрешения

- Поиск по сайту

Ссылка

Autar, RK (1 июля 1996 г. ). «Автоматизированная экспертная система диагностики дизельных двигателей». КАК Я. Дж. Инж. Мощность газовых турбин . июль 1996 г.; 118(3): 673–679. https://doi.org/10.1115/1.2816701

). «Автоматизированная экспертная система диагностики дизельных двигателей». КАК Я. Дж. Инж. Мощность газовых турбин . июль 1996 г.; 118(3): 673–679. https://doi.org/10.1115/1.2816701

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

- Процит

- Медларс

Расширенный поиск

Диагностика неисправностей дизельных двигателей может быть утомительным и трудоемким процессом, приводящим к длительным простоям, что снижает производительность и увеличивает эксплуатационные расходы. Эта проблема может усугубляться, когда не хватает опытного квалифицированного персонала по техническому обслуживанию, а также когда скорость разработки двигателей нового поколения с использованием передовых технологий не позволяет обслуживающему персоналу идти в ногу с этими изменениями. Автоматизированная диагностическая система, основанная на критериях искусственного интеллекта с использованием анализа механических характеристик (MSA) сигналов, полученных от датчиков, установленных на двигателе, может решить эту проблему, предоставляя экспертные и последовательные диагностические рекомендации. В данной работе описывается разработка и внедрение автоматизированной экспертной системы диагностики дизельных двигателей. Система использует сигналы вибрации вместе с давлением и температурой масла, давлением в картере, температурой и давлением выхлопных газов, выбросами выхлопных газов, уровнем шума в коллекторе, давлением во впускном коллекторе, давлением подачи топлива и мгновенной частотой вращения двигателя для контроля и диагностики неисправностей двигателя. Описаны современные методы, используемые для обработки сигналов для получения данных, необходимых для эффективной диагностики, из необработанных сигналов, полученных от датчиков, установленных на двигателе. Обсуждаются сложности обработки сигналов для дизельных двигателей и предлагаются решения практического характера.

Автоматизированная диагностическая система, основанная на критериях искусственного интеллекта с использованием анализа механических характеристик (MSA) сигналов, полученных от датчиков, установленных на двигателе, может решить эту проблему, предоставляя экспертные и последовательные диагностические рекомендации. В данной работе описывается разработка и внедрение автоматизированной экспертной системы диагностики дизельных двигателей. Система использует сигналы вибрации вместе с давлением и температурой масла, давлением в картере, температурой и давлением выхлопных газов, выбросами выхлопных газов, уровнем шума в коллекторе, давлением во впускном коллекторе, давлением подачи топлива и мгновенной частотой вращения двигателя для контроля и диагностики неисправностей двигателя. Описаны современные методы, используемые для обработки сигналов для получения данных, необходимых для эффективной диагностики, из необработанных сигналов, полученных от датчиков, установленных на двигателе. Обсуждаются сложности обработки сигналов для дизельных двигателей и предлагаются решения практического характера. Также описаны методы анализа сигналов, относящиеся к оценке условий отказа.

Также описаны методы анализа сигналов, относящиеся к оценке условий отказа.

Раздел выдачи:

Двигатели внутреннего сгорания

Темы:

Дизельные двигатели, Экспертные системы, Двигатели, Давление, Сигналы, Выхлопные системы, Техническое обслуживание, Датчики, Обработка сигнала, Температура, Искусственный интеллект, Время простоя, Выбросы, Диагностика неисправностей, Топливо, впускные коллекторы, Коллекторы, Шум (Звук), Вибрация

1.

Аутар, Р. К., Хансен, С. Х., Пиклз, Дж. М., «Компьютерное обслуживание дизельного двигателя с использованием экспертной системы», представлено на Международном конгрессе и выставке машиностроения MECH ’91 — Конференция 6: Техническое обслуживание , «Новые технологии и новый профессионализм», Сидней, 8–12 июля 1991 г. ; Препринты статей Института инженеров Австралии, стр. 14–20 (публикация Национальной конференции № 91/12).

; Препринты статей Института инженеров Австралии, стр. 14–20 (публикация Национальной конференции № 91/12).

2.

Видроу Б., Гловер Р., МакКул Дж., Кауниц Дж., Уильямс К., Хирн Р., Зейдлер Дж., Донг Э., Гудлин Р. , «Адаптивное шумоподавление: принципы и применение», стр. 9.0012 Труды IEEE , Vol. 63, № 12, декабрь 1975 г.

3.

Сет, Б. Б., «Сигнатуры давления масла для мониторинга системы смазки двигателя», Испытания двигателя , SP-582, Международный конгресс и выставка внедорожников и силовых установок, Милуоки, Висконсин, 10–13 сентября 1984 г., SAE Publications.

4.

Мауэр, Г. Ф., и Уоттс, Р. Дж., «Метод диагностики неисправностей цилиндров двигателя», Материалы 1-й Международной конференции по мониторингу и диагностике машинного оборудования , Лас-Вегас, штат Невада, 11–14 сентября 1989 г.

5.

Гилмор, Дж. Ф., и Джингер, К., «Обзор диагностической экспертной системы», представленный на конференции SPIE Applications of Artificial Intelligence V, Орландо. , FL, 1987.

, FL, 1987.

6.

Lyon, R.H., Machinery Noise and Diagnostics , Butterworths, 1987.

Этот контент доступен только в формате PDF.

В настоящее время у вас нет доступа к этому содержимому.

25,00 $

Покупка

Товар добавлен в корзину.

Проверить Продолжить просмотр Закрыть модальный режимAPEN-D-16-07845R2

%PDF-1.4 % 1 0 объект > эндообъект 5 0 объект /Создатель /Режиссер /CreationDate (D:20210318042101Z’) /AAPL#3AКлючевые слова [()] /Ключевые слова () /ModDate (D:20170

3102+01’00’) /Предмет () /Заголовок (APEN-D-16-07845R2) >> эндообъект 2 0 объект > эндообъект 3 0 объект > эндообъект 4 0 объект > транслировать приложение/pdf