Как правильно править и рихтовать металл. Правила выполнения работ

Во время эксплуатации либо обработки, детали, выполненные из металла, нередко утрачивают свою первоначальную конфигурацию. Такое же явление может наблюдаться при их неаккуратном хранении. Но чтобы параметры готового изделия соответствовали требованиям технического задания, для корректного выполнения всех дальнейших этапов обработки очень важно совпадение размеров заготовки и ее формы с заданными проектом значениями. Для этого выполняют промежуточно-подготовительную технологическую операцию, получившую название «правка металла».

Разновидности правки

Заготовка цилиндрическая под воздействием внешней нагрузки может искривиться, а имеющая листовую конфигурацию может помяться. Изделия в виде осей, даже не передающих момент вращающей силы, а также валов могут согнуться. Под технологической операцией правки металла понимается ряд действий, по завершении которых выполненной из металла заготовке возвращается изначальная форма. Дефекты/изъяны бывают самыми разными. Чаще всего встречаются такие:

Дефекты/изъяны бывают самыми разными. Чаще всего встречаются такие:

-

выпуклость. Проявляется на плоском прокате в виде увеличения толщины – размера поперечного сечения листа – от краев по направлению к центру;

-

вмятина. Углубление на поверхности металлической пластины, обрамленное пологими краями;

-

волна. Это – отклонение формы поверхности листа от прямолинейности.

Правка бывает двух видов:

-

ручная. Осуществляется при изготовлении домашними мастерами уникальных по форме изделий. Хоть набор используемого инструмента довольно-таки несложен, к уровню квалификации работника предъявляются высокие требования;

-

механическая. Используется в условиях промышленного производства.

Оборудование весьма сложное, крупногабаритное и имеет большой вес. Но оно характеризуется высоким уровнем производительности, и его конструкция обеспечивает возможность автоматизации технологического процесса правки.

Выполнять такую операцию при отрицательной температуре не допускается. Уровень пластичности материала в данном случае снижается, и он становится хрупким. Более того! Иногда требуется нагревать обрабатываемую деталь до температуры от 140°С до 400°С. После этого ее пластичность повышается

Правка металлических листов

Сложность этой операции зависит от разновидности обнаруженного дефекта. Но особые трудности возникают, когда выявляется их комбинация. Например, выпуклость по центру пластины и одновременно волнистость кромки.

Выпуклость

При правке выпуклости удары следует наносить по окружности. Начинать необходимо с линии, обрамляющей дефект. В ходе работы радиус окружности постепенно нужно уменьшать, перемещаясь от края выпуклости к ее центру.

Особый подход применяется, когда на листе имеется несколько таких дефектов. В данном случае ударами молотка нужно добиться чтобы выпуклости объединились в одну общую, после чего правка осуществляется по вышеописанной методике.

Волнистость

Правка металлического листа с волнообразными краями выполняется, начиная с его краев с последующим передвижением к центру. Волнистость кромок разглаживается после растяжения пластины в середине.

Тонкие листы

Обработка заготовок с небольшой толщиной с целью возвращения им плоской конфигурации посредством бойков не проводится. Причина – не исключено появление заломов металла в результате его расковки. Тонкий лист правится протяженными ровными плоскостями брусков-гладилок, выполненными из дерева либо из стали. Разглаживание производится по разным направлениям с постепенным усилением нажима.

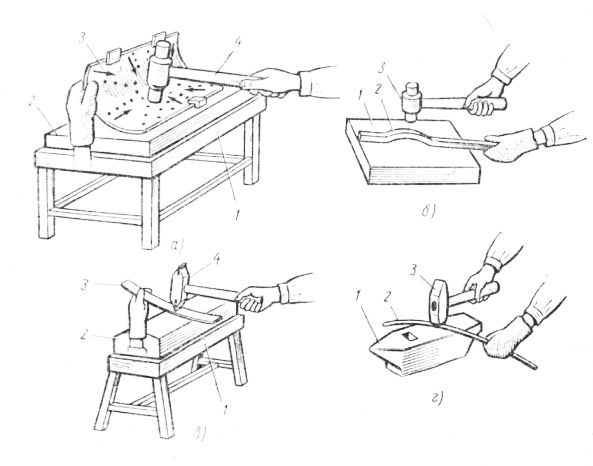

Работа с полосовой заготовкой, изогнутой в плоскости

Такая правка входит в категорию относительно несложных видов обработки металла. Полосу нужно разместить на плите так, чтобы выгнутая сторона находилась сверху. По мере исправления изъянов, силу ударов нужно уменьшать. Необходимо периодически переворачивать обрабатываемую заготовку, чтобы не допустить образование выпуклости в противоположном направлении. Если полоса изогнута в нескольких местах, начинать ее правку следует с концов, постепенно приближаясь к середине.

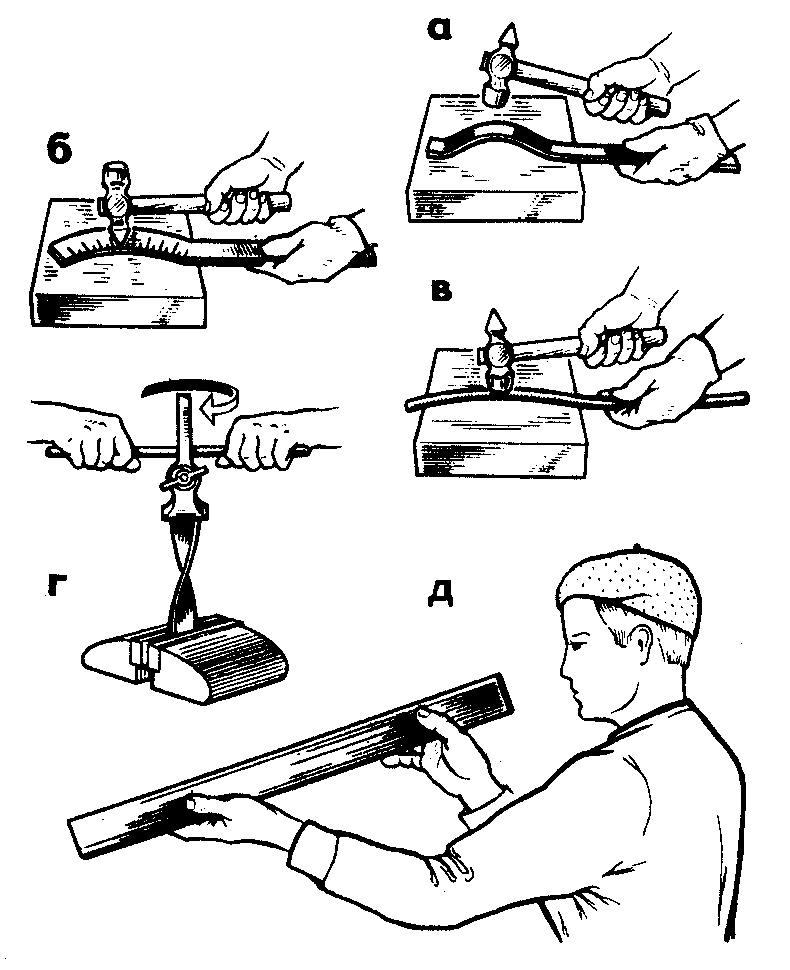

Правка изделий из закаленного металла

В этом случае для рихтовки молотки, оснащенные мягкими бойками, не используются. С этой целью применяют инструмент с подобными элементами, изготовленными из стали с высокими прочностными характеристиками. При этом острую часть бойка – нос – скругляют, то есть придают ему округлую конфигурацию.

Выправка закаленного металла осуществляется нанесением импульсных точечных воздействий по вогнутому фрагменту заготовки. В результате ударов на данном участке обрабатываемой детали наблюдается растяжение структуры материала, из-за чего поверхность становится все более плоскостной. Проводится эта операция:

В результате ударов на данном участке обрабатываемой детали наблюдается растяжение структуры материала, из-за чего поверхность становится все более плоскостной. Проводится эта операция:

-

на рихтовочной/правильной бабке, отличающейся поверхностью полусферической формы;

-

с попеременным передвижением заготовки снизу-вверх и сверху вниз. Правка закаленного угольника, у которого нарушен прямой угол, выполняется одним из следующих двух способов (см. рис.):

Металл на участке воздействия подвергается растяжению, в результате чего значение угла 90° восстанавливается.

Правка округлых металлических деталей

Метод выполнения правки в данном случае, практически, такой же, как и при обработке полосы. Неровности подлежат маркировке мелом, а заготовку нужно размещать так, чтобы выпуклость была сверху. Удары следует наносить по направлению от периферийных участков дефекта к центральным.

Удары следует наносить по направлению от периферийных участков дефекта к центральным.

После корректировки основного изъяна:

Делается это с целью недопущения деформации обрабатываемой заготовки в противоположную сторону.

Аналогичный подход актуален и при работе с прямоугольным либо квадратным металлопрокатом.

В данном случае применяется метод раскручивания. Один из концов спирали фиксируется в специальной ручной струбцине, а другой – в тисках, установленных на правильную плиту, и на ней же надежно закрепленных.

После того, ка спираль будет частично раскручена, ее нужно приложить к плите, чтобы править по той же методике, что и при работе с круглым металлопрокатом.

При этом степень кривизны определяется на просвет.

Оснастка для выполнения рихтовки/правки

Ручная правка/рихтовка металлических листов и изготовленных из них элементов конструкции осуществляется при помощи молотков на специальной оснастке – рихтовальных бабках, а также правильных плитах.

Рихтовальные бабки

Для изготовления этих приспособлений используются стальные сплавы, подвергнутые термообработке. Рабочая поверхность рихтовальной бабки бывает:

-

в виде плоского круга на цилиндрическом основании, радиус которого (обозначение R) колеблется в диапазоне 150 мм≤R≤200 мм:

-

сферической. Это – боковая поверхность усеченного по плоскости симметрии и по краям цилиндра.

Также в домашних мастерских в качестве рихтовальной бабки часто используется железнодорожный рельс, обрезанный до длины от 0,5 м до 1 м. Его удобно перемещать по плите. Кроме того, рельс не подвергается деформации и остается, практически, неподвижным, когда по обрабатываемой детали наносятся удары молотком.

Правильные плиты

Правильные плиты выпускаются в двух модификациях.

-

Материал изготовления – чугун.

-

Материал изготовления – сталь.

Плита должна обладать большим весом и характеризоваться достаточной устойчивостью, чтобы удары молотка не вызывали ее сотрясение. Что же касается требований к состоянию ее поверхности, то они стандартны: она должна быть идеально ровной, и без присутствия посторонних частиц в виде грязи и остатков металлических осколков, мешающих получить качественный результат рихтовочных работ.

Устанавливать плиты нужно на подставках. Они могут быть и металлическими, и деревянными. Но самое главное, чтобы эти подставки обеспечивали помимо устойчивости еще и требуемую горизонтальность. Для удобства выполнения рихтовки нужно, чтобы вокруг плиты имелось достаточно пространства.

Существует еще один интересный вариант такой оснастки. В качестве материала изготовления плиты правильной выступает плотная резина со множеством небольших выступов, скорее, даже, бугорков с одинаковой высотой.

Молотки

К молоткам, используемым для правки, предъявляется следующее ключевое требование: они должны быть более мягкими, чем материал обрабатываемой заготовки. Ввиду этого, для рихтовки листовой стали обычно используется ударный инструмент со свинцовыми либо медными бойками. Причем, эти элементы должны характеризоваться закругленной формой. Боек квадратной конфигурации при ударе оставит на металлической пластине забоины. Когда же предстоит обрабатывать мягкие металлы или цветные сплавы, применять необходимо молотки, оснащенные бойками из резины либо дерева.

Удобство работы будет обеспечено при соотношении веса ударного инструмента и этого же параметра правильной плиты, равным 1:100.

Заключение

В заключение целесообразно будет назвать ведущие предприятия, специализирующиеся на производстве оборудования для рихтовки/правки. Из зарубежных особым спросом пользуется продукция компаний Roundo (Швеция, официальный представитель в России – компания «Дюкон» с головным офисом в Санкт-Петербурге), Kohler (штаб-квартира находится в Германии в городе Lahr/Schwarzwald), МG (Италия, город Фоссано, провинция Кунео). В число ведущих отечественных производителей листоправильного оборудования входят компании Промтехоснастка (штаб-квартира находится в Вологодской области), GROST (головной офис открыт в Санкт-Петербурге) и некоторые другие компании.

Из зарубежных особым спросом пользуется продукция компаний Roundo (Швеция, официальный представитель в России – компания «Дюкон» с головным офисом в Санкт-Петербурге), Kohler (штаб-квартира находится в Германии в городе Lahr/Schwarzwald), МG (Италия, город Фоссано, провинция Кунео). В число ведущих отечественных производителей листоправильного оборудования входят компании Промтехоснастка (штаб-квартира находится в Вологодской области), GROST (головной офис открыт в Санкт-Петербурге) и некоторые другие компании.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

ПРАВКА И РИХТОВКА МЕТАЛЛА Сущность и назначение правки и рихтовки

ДОМАШНИЙ СЛЕСАРЬ

Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей. Листовой материал и заготовки из него могут быть покороблены по краям и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различных форм. При рассмотрении деформированных заготовок можно заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой стороне растянуты, а на вогнутой сжаты.

При рассмотрении деформированных заготовок можно заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой стороне растянуты, а на вогнутой сжаты.

Правка и рихтовка имеют одно и то же назначение, но отличаются приемами выполнения и применяемыми инструментами и приспособлениями.

Правка — это выправление металла действием давления на ту или иную его часть независимо от того, производится ли это давление прессом или ударами молотка.

Под рихтовкой следует понимать выправление металла растяжением, т. е. удлинением той или иной его части. Рихтовка обычно выполняется ударами носком молотка или специальным рихтовальным молотком с острыми бойками. После рихтовки на заготовке или детали остаются ясно видимые следы молотка; при правке этого не бывает.

Правка представляет собой, как правило, подготовительную операцию, предшествующую основным операциям обработки металлов. Правке подвергаются стальные листы и листы из цветных металлов и их сплавов, полосы* прутковый материал, трубы, проволока, а также металлические сварные конструкции. Заготовки и детали из хрупких материалов (чугун, бронза и т. п.) править нельзя.

Заготовки и детали из хрупких материалов (чугун, бронза и т. п.) править нельзя.

Различают два метода правки металлов: правка ручная, выполняемая с помощью молотка на стальных или чугунных правильных плитах, наковальнях и др., и правка машинная, производимая на правильных машинах. При ручной правке слесарь отыскивает на поверхности заготовки или детали такие места, при ударе по которым заготовка выправлялась бы, т. е. лежала бы на плите без выпуклостей, изгибов или волнистости.

Металл подвергается правке как в холодном, так и в нагретом состоянии. В последнем случае нужно иметь в виду, что правку стальных заготовок и деталей можно производить в интервале температур 1100— 850°, а дюралюминия — 470—350° Нагрев выше указанных температур приводит к перегреву, а затем и к пережогу заготовок, т. е. к неисправимому браку. Выбор способа зависит от величины прогиба, размеров и материала изделия.

Как Слить Воду из Стиральной Машины | Советы Мастеров

После загрузки белья машинка стирала, но затем прекратила свою работу? Не паникуйте. Она могла сломаться, поэтому обязательно слить воду и разобраться, что стало причиной ее остановки.

Она могла сломаться, поэтому обязательно слить воду и разобраться, что стало причиной ее остановки.

Лестница для дома: как правильно выбрать?

На лестницу, как правило, воздействуют нагрузки в плане как эстетичности, так и функциональности. То, где конкретно в доме расположена лестница, каким типом она является и взяты ли во внимание особенности …

Как правильно уложить паркетную доску

Итак, вы приобрели массивную доску для покрытия пола, теперь следует ознакомиться с способами ее укладки на пол. Ведь правильно уложенная массивная доска обеспечит вам красивый и надежный пол на долгое …

Малый бизнес

Услуги по рихтовке металла — ThermTech

УСЛУГИ ПО ПРАВКЕ МЕТАЛЛА — ТЕРМИЧЕСКАЯ ПРАВКА СТАЛИ ДЛЯ ПОКОВОК

Правка металла является необходимым этапом в процессе термической обработки многих компонентов. Из-за механической деформации и проявления напряжений при нагреве и закалке детали часто коробятся сверх допустимых допусков по прямолинейности и плоскостности. Поэтому услуги по выпрямлению стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Поэтому услуги по выпрямлению стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Услуги по выпрямлению металла

Компания ThermTech располагает прессами для правки до 200 тонн. Что еще более важно, в ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс правки металла

Методы правки металла зависят от типа материала, механических свойств и геометрии выпрямляемой детали.

- В основном правка производится после термической обработки. Детали в отожженном или нормализованном состоянии легко выпрямляются.

- Поковки, подвергнутые закалке и отпуску или науглероживанию и закалке, имеют множество соображений, которые определяют, когда и как можно выполнять правку.

Однако не все можно выпрямить после термической обработки.

- Детали твердостью выше 45 HRC чрезвычайно трудно выпрямить, а риск растрескивания во время правки очень высок.

- В этой ситуации возникает необходимость выправить деталь при температуре отпуска или близкой к ней температуре или приспособление во время отпуска.

- Некоторые компоненты из инструментальной стали требуют правки горелкой, которая всегда является крайней мерой, поскольку включает нагрев участков детали выше температуры аустенита, что приводит к изменению твердости в локализованных областях.

Рекомендации ThermTech по эффективному выпрямлению металла

При оценке металлической поковки для термообработки всегда следует учитывать возможность деформации конечного продукта. Это особенно верно при термообработке валов или пластин. Поговорите со специалистом по термообработке перед отправкой детали, чтобы определить риски и обсудить допуски. Что касается компонентов, чувствительных к деформации, наши специалисты по термообработке могут предложить процессы или изменения материалов, которые могут привести к успеху конечного продукта.

ОБРАБОТАННЫЕ ДЕТАЛИ И ШТАМПОВКА

ВЫПРАВКА МЕТАЛЛА ПРИ ТЕРМООБРАБОТКЕ

Правка является необходимым этапом в процессе термообработки многих компонентов. Из-за механической деформации и проявления напряжений при нагреве и закалке детали часто коробятся сверх допустимых допусков по прямолинейности и плоскостности. Поэтому услуги по выпрямлению стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Из-за механической деформации и проявления напряжений при нагреве и закалке детали часто коробятся сверх допустимых допусков по прямолинейности и плоскостности. Поэтому услуги по выпрямлению стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Экспертные возможности по выпрямлению прессов

ThermTech имеет правильные прессы до 200 тонн. Что еще более важно, в ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс правки

Методы правки металла зависят от типа материала, механических свойств и геометрии выпрямляемой детали.

- В основном правка производится после термической обработки.

- Детали в отожженном или нормализованном состоянии легко выпрямляются.

- Детали, подвергнутые закалке и отпуску или науглероживанию и закалке, имеют гораздо больше соображений, которые определяют, когда и как можно выполнять правку.

Не все можно выпрямить после термической обработки.

- Детали твердостью выше 45 HRC чрезвычайно трудно выпрямить, а риск растрескивания во время правки очень высок.

- В этой ситуации возникает необходимость выправить деталь при температуре отпуска или близкой к ней температуре или приспособление во время отпуска.

- Некоторым компонентам из инструментальной стали требуется правка горелкой, которая всегда является крайней мерой, поскольку включает нагрев участков детали выше температуры аустенита, что приводит к изменению твердости в локализованных областях.

Рекомендации по оценке компонента для термообработки

При оценке компонента для термообработки всегда следует учитывать возможность деформации конечного продукта. Это особенно верно при термообработке валов или пластин. Поговорите со специалистом по термообработке перед отправкой детали, чтобы определить риски и обсудить допуски. Что касается компонентов, чувствительных к деформации, специалисты по термической обработке могут предложить процессы или изменения материалов, которые могут привести к успеху конечного продукта.

ИНСТРУМЕНТ И МАТРИЦА

ВЫПРАВКА

Выпрямление является необходимым этапом в процессе термообработки многих компонентов. Из-за механической деформации и проявления напряжений при нагреве и закалке детали часто коробятся сверх допустимых допусков по прямолинейности и плоскостности. Поэтому услуги по выпрямлению стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Возможности

ThermTech имеет правильные прессы до 200 тонн. Что еще более важно, в ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс

Методы правки зависят от типа материала, механических свойств и геометрии выпрямляемой детали. В первую очередь правку производят после термической обработки. Детали в отожженном или нормализованном состоянии легко выпрямляются. Детали, подвергнутые закалке и отпуску или науглероживанию и закалке, имеют гораздо больше соображений, которые определяют, когда и как можно выполнять правку.

Не все можно выпрямить после термической обработки. Детали твердостью выше 45 HRC чрезвычайно трудно выпрямить, а риск растрескивания во время правки очень высок. В этой ситуации возникает необходимость правки детали при температуре, близкой к температуре отпуска, или крепления во время отпуска.

Некоторые детали из инструментальной стали требуют правки горелкой, которая всегда является крайней мерой, поскольку она включает нагрев участков детали до температуры выше аустенитной, что приводит к изменению твердости в локализованных областях.

Рекомендации

При оценке компонента для термообработки всегда следует учитывать возможность деформации конечного продукта. Это особенно верно при термообработке валов или пластин. Поговорите со специалистом по термообработке перед отправкой детали, чтобы определить риски и обсудить допуски. Что касается компонентов, чувствительных к деформации, специалисты по термической обработке могут предложить процессы или изменения материалов, которые могут привести к успеху конечного продукта.

ШЕСТЕРНИ

ВЫПРАВКА

Выпрямление является необходимым этапом в процессе термообработки многих компонентов. Из-за механической деформации и проявления напряжений при нагреве и закалке детали часто коробятся сверх допустимых допусков по прямолинейности и плоскостности. Поэтому услуги по выпрямлению стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Возможности

ThermTech имеет правильные прессы до 200 тонн. Что еще более важно, в ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс

Методы правки зависят от типа материала, механических свойств и геометрии выпрямляемой детали. В первую очередь правку производят после термической обработки. Детали в отожженном или нормализованном состоянии легко выпрямляются. Детали, подвергнутые закалке и отпуску или науглероживанию и закалке, имеют гораздо больше соображений, которые определяют, когда и как можно выполнять правку.

Не все можно выпрямить после термической обработки. Детали твердостью выше 45 HRC чрезвычайно трудно выпрямить, а риск растрескивания во время правки очень высок. В этой ситуации возникает необходимость правки детали при температуре, близкой к температуре отпуска, или крепления во время отпуска.

Некоторые детали из инструментальной стали требуют правки горелкой, которая всегда является крайней мерой, поскольку она включает нагрев участков детали до температуры выше аустенитной, что приводит к изменению твердости в локализованных областях.

Рекомендации

При оценке компонента для термообработки всегда следует учитывать возможность деформации конечного продукта. Это особенно верно при термообработке валов или пластин. Поговорите со специалистом по термообработке перед отправкой детали, чтобы определить риски и обсудить допуски. Что касается компонентов, чувствительных к деформации, специалисты по термической обработке могут предложить процессы или изменения материалов, которые могут привести к успеху конечного продукта.

АЛЮМИНИЙ

ВЫПРАВКА

Выпрямление является необходимым этапом в процессе термообработки многих компонентов. Из-за механической деформации и проявления напряжений при нагреве и закалке детали часто коробятся сверх допустимых допусков по прямолинейности и плоскостности. Поэтому услуги по выпрямлению стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Возможности

ThermTech имеет правильные прессы до 200 тонн. Что еще более важно, в ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс

Методы правки зависят от типа материала, механических свойств и геометрии выпрямляемой детали. В первую очередь правку производят после термической обработки. Детали в отожженном или нормализованном состоянии легко выпрямляются. Детали, подвергнутые закалке и отпуску или науглероживанию и закалке, имеют гораздо больше соображений, которые определяют, когда и как можно выполнять правку.

Не все можно выпрямить после термической обработки. Детали твердостью выше 45 HRC чрезвычайно трудно выпрямить, а риск растрескивания во время правки очень высок. В этой ситуации возникает необходимость правки детали при температуре, близкой к температуре отпуска, или крепления во время отпуска.

Некоторые детали из инструментальной стали требуют правки горелкой, которая всегда является крайней мерой, поскольку она включает нагрев участков детали до температуры выше аустенитной, что приводит к изменению твердости в локализованных областях.

Рекомендации

При оценке компонента для термообработки всегда следует учитывать возможность деформации конечного продукта. Это особенно верно при термообработке валов или пластин. Поговорите со специалистом по термообработке перед отправкой детали, чтобы определить риски и обсудить допуски. Что касается компонентов, чувствительных к деформации, специалисты по термической обработке могут предложить процессы или изменения материалов, которые могут привести к успеху конечного продукта.

ПОЛУЧИТЬ БЕСПЛАТНУЮ ЦЕНУ

Основы правки металла

Каждая компания, которая использует металл в рулонах в своей продукции, знает дрель – вы разматываете металл в правильном станке, загружаете его в пресс и, вуаля, металлические детали готовы к работе. Вы когда-нибудь задумывались о том, чтобы выпрямить металл?

То есть, это вообще необходимо? И если да, то как это вообще работает? Почему эта машина такая большая?

Не бойся, дорогой металлообработчик, мы здесь, чтобы ответить на все эти вопросы для тебя.

Начнем с основ правки металла.

С момента изготовления исходного металла до момента его отправки на ваше предприятие он проходит ряд процессов, которые изменяют его. Во-первых, он проходит через ряд роликов, которые делают его все тоньше и тоньше. Он плотно скручен в катушку. Он разматывается и разрезается на более мелкие полосы, а затем перематывается. И каждый шаг дает больше возможностей для внесения дефектов в катушку.

Итак, когда дело доходит до вашего производства, вы не можете просто запустить его прямо с рулона в пресс. Это может привести к заклиниванию вашей машины или повреждению деталей, которые не будут работать с вашим продуктом. В любом случае, вы избегаете этих проблем, а также возможных простоев и потери дохода, правильно пропуская катушку через качественный выпрямитель, который может устранить ряд условий для катушки.

6 Состояние рулона

Существует шесть основных состояний рулона, поступающего с завода.

- Выпуклость (показана выше) – Когда машина для продольной резки рулонов смещается и приводит к тому, что один край полосы становится длиннее другого, в результате чего полоса получается S-образной.

- Поправимо? Да, с корректирующим выравнивателем.

- Центральная пряжка (показана выше) — когда центр полоски длиннее краев, что приводит к образованию волн по центру

- Поправимо? Да, с корректирующим выравнивателем.

- Поправимо? Да, с корректирующим выравнивателем.

- Набор катушек – искривление полосы металла в продольном направлении из-за натяжения намотки

- Поправимо? Да, с помощью выпрямителя или корректирующего выравнивателя.

- Арбалет – Лук в нижней части полосы

- Поправимо? Да, с помощью выпрямителя или корректирующего выравнивателя.

- Краевая волна (показана выше) — когда края полосы длиннее центра, что приводит к образованию волн по краям

- Поправимо? Да, с корректирующим выравнивателем.

- Конические края/центральная корона (показана выше) – Когда края полоски тоньше, чем остальные (конические), а центр толще, чем остальная часть (коронка).

- Поправимо? №

Знакомство с правильными и правильными машинами

Теперь, когда вы знаете о различных состояниях рулона, давайте рассмотрим машины, которые могут их исправить. Как отмечалось выше, они делятся на две категории: выпрямители и корректирующие выравниватели.

Оба используют ряд роликов, причем верхний ряд роликов установлен на разной высоте (подробнее об этом позже), которые сгибают и растягивают металлическую полосу, чтобы снова сгладить ее. Ролики обычно изготавливаются из чрезвычайно твердой (и чрезвычайно тяжелой) термообработанной стали 52100. Они доступны с различными покрытиями, такими как матовый хром (наиболее популярный), тефлон, нитрид титана и карбид вольфрама. В зависимости от материала покрытия, они также могут иметь алмазную огранку с рисунком, чтобы еще больше соответствовать вашим потребностям.

Выпрямление металла звучит просто, но на самом деле это сложно – металл должен быть нагружен на 20–30 % выше предела текучести (точка максимального напряжения до того, как металл начнет постоянно менять форму). Это когда полоса выходит из диапазона эластичности и переходит в стадию пластичности. Если вы недостаточно нагрузите металл, состояние катушки может вернуться, что приведет к вышеупомянутому простою и неисправным деталям.

Следует также учитывать, что разные металлы, например, , сталь и алюминий, имеют разные пределы текучести. Таким образом, универсального решения для правки металла не существует. Кроме того, толщина материала требует разного диаметра роликов: ролики меньшего диаметра лучше подходят для более тонких материалов, а ролики большего диаметра лучше подходят для более толстых материалов.

Различные типы машин

Выпрямители

Выпрямители бывают двух основных видов: протяжные (без привода) и с приводом.

Протяжные правильные машины (как в примере, показанном выше) полагаются на устройство подачи, которое протягивает металл через ролики. Хотя эти машины обычно стоят дешевле и экономят место, инерция (сопротивление любому изменению скорости, будь то от покоя к движению или наоборот) может привести к меньшей точности, меньшей эффективности и даже маркировке материалов, если валки проскальзывают во время стартов и остановок. В то время как устройство подачи обычно отделено от выпрямляющей машины, существуют универсальные машины для выпрямления и подачи. Однако те же проблемы относятся и к этим комбинированным моделям.

В то время как устройство подачи обычно отделено от выпрямляющей машины, существуют универсальные машины для выпрямления и подачи. Однако те же проблемы относятся и к этим комбинированным моделям.

Выпрямительные станки с электроприводом (показаны выше), хотя они больше и дороже, но не имеют таких проблем и, следовательно, производят более качественные детали. Вместо того, чтобы полагаться на податчик для протягивания металлического листа, в правильном станке с механическим приводом есть ролики, которые приводятся в движение для перемещения металла. На некоторых нижний валок приводится в движение, а верхний ряд свободен. Другие используют комбинацию обоих.

Говоря о роликах, на стандартном правильном станке ролики имеют тенденцию быть больше, потому что их только один ряд, чтобы предотвратить отклонение, т. е. ролики изгибаются. Стандартные выпрямители с электроприводом подходят для удаления комплекта рулонов из большинства металлов и толщин.

Существуют также выпрямители, специально предназначенные для проволоки (пример выше), либо с двумя плоскостями для круглой проволоки, либо с одной плоскостью для плоской проволоки.

Корректирующие нивелиры

Вместо больших роликов корректирующие правильные машины (показаны выше) используют большое количество меньших роликов, которые опираются на большее количество роликов. Это создает очень жесткую, плотно расположенную структуру роликов, которая может постепенно обрабатывать более узкие изгибы полосы, а также обеспечивает более глубокое снятие напряжения для большей плоскостности и снижения напряжений, вызывающих ослабление металла.

Это единственные выпрямители, которые могут исправить изгиб, центральную пряжку и краевую волну, поскольку они могут изменять форму металла от края к краю и регулироваться для растяжения только по бокам или только посередине.

Калибровка

Как упоминалось ранее, вам необходимо выйти за предел текучести металла на 20–30 %, чтобы гарантировать, что металл останется ровным даже после того, как он пройдет через пресс.

К сожалению, универсального решения для правки металла не существует. Это связано с тем, что необходимо учитывать множество факторов, включая тип металла, толщину материала, количество рулонов, диаметр и расстояние между роликами. Требуемые настройки могут даже меняться для одной и той же катушки, за счет увеличенной катушки, установленной ближе к центру, где металл более плотно намотан.

Это связано с тем, что необходимо учитывать множество факторов, включая тип металла, толщину материала, количество рулонов, диаметр и расстояние между роликами. Требуемые настройки могут даже меняться для одной и той же катушки, за счет увеличенной катушки, установленной ближе к центру, где металл более плотно намотан.

Тем не менее, для начала следует опустить входной ролик на толщину материала НИЖЕ 0 и поднять выходной ролик на толщину материала. Так, например, если ваш материал имеет толщину 0,125 дюйма, вы должны установить входной ролик на -0,125, а выходной ролик на 0,125.

Выпрямители и корректирующие выравниватели поставляются либо с компьютерной, либо с ручной регулировкой – и в том, и в другом случае есть показания, что упрощает задачу регулировки высоты роликов в соответствии с вашими потребностями.

При регулировке высоты роликов, независимо от типа выпрямителя, алюминий выпрямить гораздо труднее, чем сталь, поскольку он более эластичный. Вам нужно сильнее надавить на алюминиевые катушки, чтобы выпрямить их.

Выбор правильного выпрямителя

Итак, теперь, когда вы знаете основы, возникает вопрос: какая машина лучше всего соответствует вашим потребностям и какой размер вам нужен?

Прежде чем звонить производителю, изучите свои потребности и подготовьте следующую информацию:

- Тип, толщина и ширина материала(ов)

- Напряжение

- Требуемая скорость, т. е. сколько материала вы будете запускать за определенное время

Эта информация поможет производителю спроектировать, разработать и построить машину, отвечающую вашим потребностям.

Press Room Equipment специализируется на производстве изготовленных по индивидуальному заказу высококачественных правильных машин с механическим или автоматическим приводом (мы не предлагаем корректирующие правильные машины) различных размеров в соответствии с вашими потребностями. Если вы хотите узнать больше о том, как мы можем удовлетворить ваши потребности в обработке металла, и узнать цену на ваш новый выпрямитель, позвоните нашим специалистам по продажам по телефону 417.