1. Кривошипно-шатунный механизм.

Билет №5

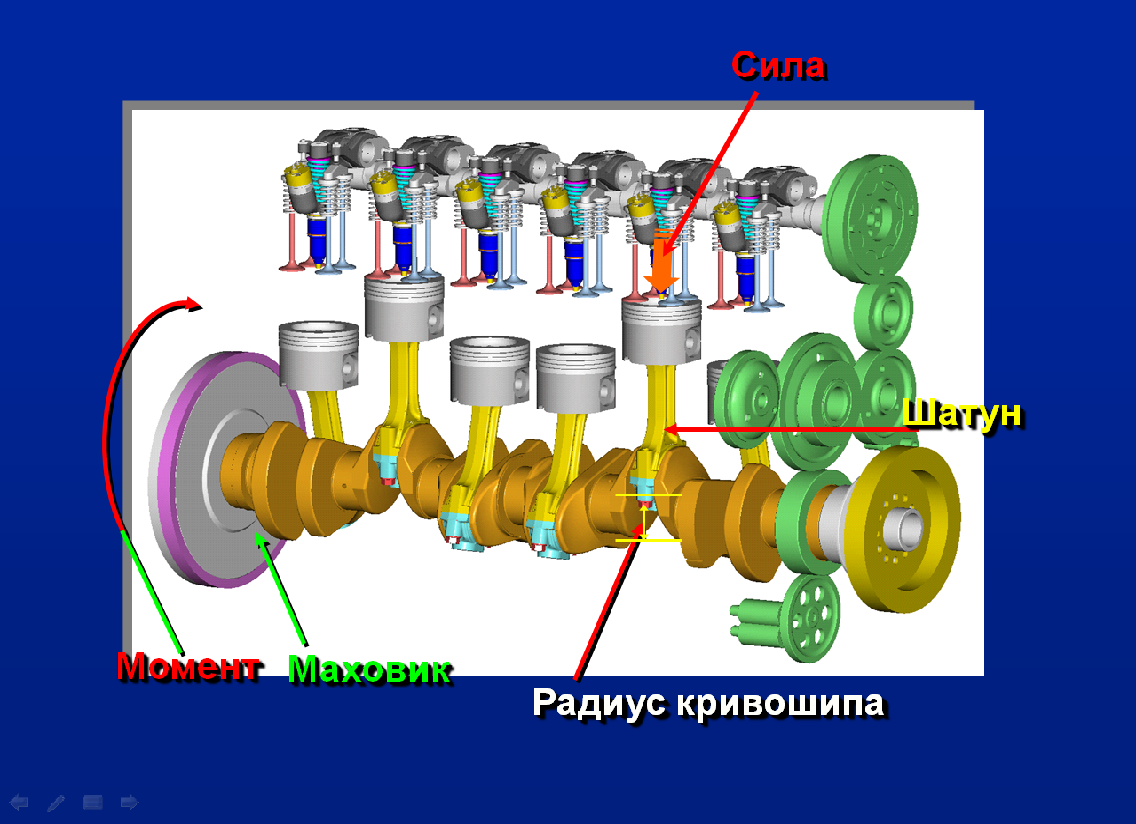

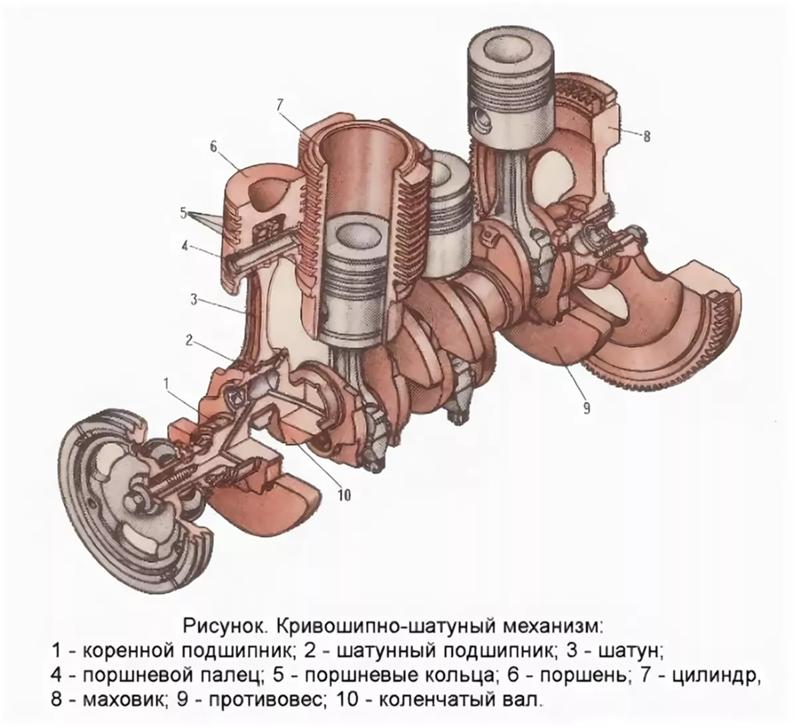

КШМ предназначен для восприятия давления газов и преобразования возвратно-поступательного движения поршня во вращательное движения коленвала. К кШМ относятся : блок цилиндра головка блока цил нижний картер поддон картер сцепления и маховика ,поршни с кольцами , пальцы, шатуны, коленвал ,маховик.

Блок

— общая отливка в которой располагается

цилиндр служит основанием для крепления

и сборки всех механизмов и узлов .Конструкция:

сплошной ,разъемный,тунельный. Все

полости и стыки должны быть герметичны

.Головка явл крышкой блока цилиндров.

В них расположены каеры сгорания

,впускные и выпускные каналы под

клапана, а также запрессованной

напраляющей втулкой и седла клапанов.Поддон

– защитный кожух КШМ снизу и резервуарам

для масла. Картер сцепления и маховика

–защитный кожух.Поршень служитдля

восприятия давленя газа и осуществления

вспомогательных тактов. Верхняя часть

головка ,нижняя направляющая – юбка,

приливы в стенках юбки – бобышка.

КРИВОШИПНО-ШАТУнНЫЙ МЕХАНИЗМ. БЛОК

И ГОЛОвКА ЦИЛИНДРОВ. КШМ двигателя

воспринимает давление газов при такте

расширения и преобразует прямолинейное,

возвратно-поступательное движение

поршня во вращательное движение

коленчатого вала. Кривошипно-шатунный

механизм многоцилиндрового двигателя

состоит из блока цилиндров, головок

цилиндров, поршней с кольцами, поршневых

пальцев, шатунов, коленчатого вала,

вкладышей, маховика и поддона картера.

БЛОК

И ГОЛОвКА ЦИЛИНДРОВ. КШМ двигателя

воспринимает давление газов при такте

расширения и преобразует прямолинейное,

возвратно-поступательное движение

поршня во вращательное движение

коленчатого вала. Кривошипно-шатунный

механизм многоцилиндрового двигателя

состоит из блока цилиндров, головок

цилиндров, поршней с кольцами, поршневых

пальцев, шатунов, коленчатого вала,

вкладышей, маховика и поддона картера.

Цилиндр с головкой образует пространство, в котором осуществляется рабочий цикл двигателя. Стенки цилиндра направляют движение поршня.

Цилиндры многоцилиндровых двигателей отливают из серого чугуна или алюминиевого сплава в виде одной целой детали — блока цилиндров. За одно целое с блоком цилиндров отливают верхнюю часть картера двигателя.

В отливке блока цилиндров

выполнены рубашка охлаждения, окружающая

цилиндры, а также постели для коренных

подшипников коленчатого вала, подшипников

распределительного вала и места для

крепления других узлов и приборов. У

V-образного восьмицилиндрового двигателя

блок цилиндров 5 (рис. 9) имеет два ряда цилиндров (по

четыре цилиндра в каждом), расположенных

под углом 90°. Головок блока цилиндров

две — для правого и левого рядов

цилиндров.

У

V-образного восьмицилиндрового двигателя

блок цилиндров 5 (рис. 9) имеет два ряда цилиндров (по

четыре цилиндра в каждом), расположенных

под углом 90°. Головок блока цилиндров

две — для правого и левого рядов

цилиндров.

Уплотнение гильз в блоке достигается резиновыми кольцами или прокладками.

Тщательно обработанная внутренняя поверхность гильз (ллк цилиндров) называется з е р к а л о м.

Головки 1 цилиндров отливают из алюминиевого

сплава пли чугуна (двигатель Я-МЗ). В них

расположены камеры сгоря-ния, отверстия

для свечей зажигания (карбюраторные

двигатели) или форсунок (дизели), впускные

и выпускные клапаны (при верхнем их

расположении), вставные седла и

направляющие втулки клапанов. В отливке

головок цилиндров имеется рубашка

охлаждения, сообщающаяся отверстиями

с рубашкой охлаждения блока цилиндров.

Герметичность соединения головок с

блоком цилиндров обеспечивается

металлоасбестовои прокладкой .9. Головки

к блоку цилиндров крепятся шпильками

и гайками.

Сверху головки цилиндров закрываются штампованными крышками. Между крышками и головками цилиндров устанавливают прокладки из маслостойкой резины.

ПОРШНЕВАЯ ГРУППАВ поршневую группу входят поршни, поршневые кольца и поршневые пальцы. Поршень представляет собой металлический стакан, донышком обращенный вверх. Он воспринимает давление газов при рабочем ходе и передает его через поршневой палец и шатун на коленчатый вал. Отливают поршни из алюминиевого сплава.

Поршень имеет днище, уплотняющую и направляющую (юбка) части. Днище и уплотняющая часть составляют головку поршня. Днище поршня вместе с головкой цилиндра образует камеру сгорания. В головке поршня проточены канавки для поршневых колец. Уплотняющая часть имеет диаметр, увеличивающийся книзу. Юбка поршня имеет две бобышки (приливы) с отверстиями для поршневого пальца. Каждая бобышка связана с днищем поршня двумя ребрами.

Юбка поршня обычно

имеет прорези, которые предупреждают

заедание поршня при нагреве и позволяют

уменьшить зазор между гильзой цилиндра

и поршнем. Заклинивание поршня исключают

также приданием юбке овальной формы.

Диаметр поршня в плоскости, перпендикулярной

оси пальца, делают больше, чем в направлении

оси поршневого пальца (у ЗИЛ-130 на 0,52

мм). При нагревании поршень расширяется

сильнее в направлении оси поршневого

пальца, где в бобышках сосредоточена

наибольшая масса металла. Поэтому

овальный поршень при нагреве получит

цилиндрическую форму.

Заклинивание поршня исключают

также приданием юбке овальной формы.

Диаметр поршня в плоскости, перпендикулярной

оси пальца, делают больше, чем в направлении

оси поршневого пальца (у ЗИЛ-130 на 0,52

мм). При нагревании поршень расширяется

сильнее в направлении оси поршневого

пальца, где в бобышках сосредоточена

наибольшая масса металла. Поэтому

овальный поршень при нагреве получит

цилиндрическую форму.

Отверстие под поршневой палец располагается не по оси симметрии поршня, а смещено па 1,5 мм (ЗМЗ-24, ЗМЗ-53) вправо по ходу автомобиля. Этим уменьшается сила удара поршня о стенки гильзы при переходе его через в. м. т. в процессе сгорания—расширения газов.

Для улучшения приработки поршней к гильзам цилиндров и предохранения их от задиров юбку поршня покрывают тонким слоем олова.

Поршневые

кольца устанавливают в канавки,

расположенные в головке поршня. Они

подразделяются на компрессионные и

маслосъемные. Компрессионные кольца

уплотняют поршень в гильзе цилиндра и

предотвращают прорыв газов через зазор

между юбкой поршня и стенкой гильзы. Маслосъемные кольца, кроме того, снимают

излишки масла со стенок гильз и не

допускают попадания его в камеры

сгорания.

Маслосъемные кольца, кроме того, снимают

излишки масла со стенок гильз и не

допускают попадания его в камеры

сгорания.

Рис. 11. Поршневые кольца двигателеи:

и, б — ЗЫЗ-‘)3 и ЗИЛ-130; 1 — верхние компрессионные копыта, 2 — средние компрессионные кольца, з — маслосъемное кольцо, 4 — кольцевые диски стального масло-съемного кольца, 5— радиальный расширитель, 6 — осевои расширитель

Поршневые кольца изготовляют из чугуна или стали. Для установки на поршень кольца имеют разрез, называемый замком. Маслосъемное кольцо отличается от компрессорных колец сквозными прорезями для прохода масла. В канавке поршня для маслосъемного кольца сверлят один или два ряда отверстий для отвода масла внутрь поршня.

В целях повышения износостойкости поверхность верхнего стопорного кольца подвергают пористому хромированию. Остальные кольца для ускорения приработки покрывают топким слоем олова.

.Поршневой палец служит для соединения

поршня с шатуном и представляет собой

короткую трубку.

Шатун и коленчатый вал Шатун передает усилие от поршня к коленчатому валу при рабочем ходе и в обратном направлении при вспомогательных тактах. Он состоит из верхней головки, стержня двутаврового сечения и разъемной нижней головки, закрепляемой на шатунной шейке коленчатого вала. Шатун и его крышку изготовляют из легированной или углеродистой, стали. В верхнюю головку шатуна запрессовывают одну пли две втулки из оловянистой бронзы, а в нижнюю вставляют тонкостенные стальные вкладыши ,

Вкладыши шатунных подшипников двигателей

ЗМЗ-24, ЗМЗ-53 и ЗИЛ-130 выполнены из

сталеалюминиепой ленты, антифрикционный

слой которой представляет собой

алюминиевый сплав АМ01-20*. Вкладыши

двигателя «Москвич-412»—трехслойные,

изготовлены из сталебронзовой ленты,

имеют свинцово-нндиевое покрытие.

Вкладыши

двигателя «Москвич-412»—трехслойные,

изготовлены из сталебронзовой ленты,

имеют свинцово-нндиевое покрытие.

От провертывания в нижней головке шатуна вкладыши удерживаются выступами (усиками), которые входят в канавки, выфрезерованные в шатуне и его крышке.

Коленчатый вал воспринимает усилия, передаваемые от поршней шатунами, и преобразует их в крутящий момент. Он имеет коренные шейки ; шатунные шейки;щеки, соединяющие коренные и шатунпые шейки; противовесы ; фланец для крепления маховика ; носок, па котором установлены храповик пусковой рукоятки, распределительная шестерня и шкив привода водяного насоса и вентилятора. Шатунная шейка со щеками образует колено (или кривошип) вала.

Коленчатый вал штампуют из стали или

отливают из магниевого чугуна (ЗМЗ-24,

ЗМЗ-53). Литье позволяет выполнить все

шейки вала полыми. Шейки стальных

коленчатых валов закаливают токам

высокой частоты. Все шейки коленчатых

валов тщательно шлифуют и полируют. Переходы (галтели) от шеек к щекам

выполняют плавными.Количество шатунных

шеек в двигателе, имеющем рядное

расположенно цилиндров, равно числу

цилипдроп, а в V-образпом двигателе—в

два раза меньше число цилиндров, так

как па каждую та тунпую шелку устанавливают

по два шатуна (см. рис. 10). Из условия

равномерного чередования рабочих ходов

колена вала четырехцилидрового двигателя

(если смотреть на вал с торца) располагаются

под углом 180°, шестпцилнпдрового под

120° восьмиццлиндрового под 90°

Переходы (галтели) от шеек к щекам

выполняют плавными.Количество шатунных

шеек в двигателе, имеющем рядное

расположенно цилиндров, равно числу

цилипдроп, а в V-образпом двигателе—в

два раза меньше число цилиндров, так

как па каждую та тунпую шелку устанавливают

по два шатуна (см. рис. 10). Из условия

равномерного чередования рабочих ходов

колена вала четырехцилидрового двигателя

(если смотреть на вал с торца) располагаются

под углом 180°, шестпцилнпдрового под

120° восьмиццлиндрового под 90°

Количество коренных шеек четырехцнлпндровых двигателей с рядным расположенном цилиндров три пли пять, в шестпцллнндровых — четыре или семь, в V-образпых восьмпцилпндровых — пять.

Рис. 12. Форма коленчатого вала:

а — рядного чстырехцнлппдрового двигателя, б — рядного шестицилипдропого днмгатсля, б — V-обра.чпого шсстицилипдроного днигателя, з — У-образпого восьмицилипдроного двигателя; 1—8 — номера цилиндров

если шатунная шейка с двух сторон имеет

коренную, то такой коленчатый вал

называют полноопорпым. Полноопорный

вал (ЗМЗ-53, ЗИЛ-130, ЗМЗ-24, «Москвич-412»)

меньше прогибается, обеспечивая лучшие

условия работы подшипников и больший

срок их службы.

Полноопорный

вал (ЗМЗ-53, ЗИЛ-130, ЗМЗ-24, «Москвич-412»)

меньше прогибается, обеспечивая лучшие

условия работы подшипников и больший

срок их службы.

В современных автомобильных двигателях скорость вращения коленчатого вала достигает 3000—4000 об/мпн в грузовых автомобилях и 5000—6000 об/мин — в легковых. Поэтому возникают большие центробежные силы, действующие на шатунные шейки, щеки и нижние головки шатунов. Эти силы нагружают коренные подшипники, вызывая их ускоренный износ.

Для разгрузки коренных подшипников от центробежных сил служат противовесы 7 (см. рис. 10), расположенные против шатунных шеек коленчатого вала.

Коронные и шатунные шейки

коленчатого вала соединены наклонными

каналами, просверленными в щеках и

служащими для подвода масла от коренных

к шатунным подшипникам. Шатунные шейки

выполняют полыми или высверливают в

них полости — грязеуловители. В этих

полостях под действием центробежных

сил при работе двигателя отлагаются

тяжелые частицы и продукты износа,

содержащиеся в масле. МАХОвИК

И КАРТЕР. Маховик

представляет собой массивный диск,

отливаемый из чугуна. Он повышает

равномерность вращения коленчатого

вала при малых числах оборотов и передает

крутящий момент трансмиссии автомобиля.

Он изготовляется из чугуна. На обод

маховика напрессован стальной зубчатый

венец, предназначенный для вращения

коленчатого вала стартером при пуске

двигателя.

МАХОвИК

И КАРТЕР. Маховик

представляет собой массивный диск,

отливаемый из чугуна. Он повышает

равномерность вращения коленчатого

вала при малых числах оборотов и передает

крутящий момент трансмиссии автомобиля.

Он изготовляется из чугуна. На обод

маховика напрессован стальной зубчатый

венец, предназначенный для вращения

коленчатого вала стартером при пуске

двигателя.

Поддон, или нижняя часть картера, предохраняет от попадания в картер пыли и грязи и служит резервуаром для масла. Его штампуют из листовой стали. К верхней части картера поддон крепится болтами или шпильками, уплотнение достигается пробковой прокладкой. Плоскость разъема картера обычно располагается ниже оси коленчатого вала, что повышает жесткость картера двигателя. МАТЕРИАЛЫ КШМ. Картер и блок картера СЧ-18,21,24

30 или ал. Литейного сплва Al 4,9.Гильзы СЧ-15,24 , сталль азотированная 35ХЮА ,38ХМЮА. Гловки Al 4,9.Пальцы легир цемент сталь 15х,20х,20х2м4А,12хн3а.Поршни литейный сплав Al

или

серый ковкий чугун. Кольца серый перлитный

чугун ,или смесь меди железа графита.

Шатуны карб дв.- Сталь 40,45,лег ст

45г2,40хн.Форсированных дв. 45,45х,лег ст 18

х2н4ма.Шатунные болты хромированные ст

38ха,40х.Коленвалы –штампованные сталь

40,45,50г,45г2;Чугуные валы из высокопрочного

чугуна .

Кольца серый перлитный

чугун ,или смесь меди железа графита.

Шатуны карб дв.- Сталь 40,45,лег ст

45г2,40хн.Форсированных дв. 45,45х,лег ст 18

х2н4ма.Шатунные болты хромированные ст

38ха,40х.Коленвалы –штампованные сталь

40,45,50г,45г2;Чугуные валы из высокопрочного

чугуна .

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ. Патент № RU 131437 МПК F16h31/00 | Биржа патентов

Реферат

1. Кривошипно-шатунный механизм, содержащий кривошип и шатун, один конец которого связан с поршнем цилиндра, а другой шарнирно связан с кривошипом через передаточное звено, имеющее неподвижный центр качания на свободном конце, отличающийся тем, что передаточное звено выполнено в виде одноплечего рычага, имеющего по длине замкнутый направляющий паз, в котором установлена снабженная подшипником шейка кривошипа с возможностью возвратно-поступательного перемещения вдоль рычага.2. Кривошипно-шатунный механизм по п. 1, отличающийся тем, что направляющий паз имеет криволинейную форму.3. Кривошипно-шатунный механизм по п.2, отличающийся тем, что конфигурация паза выполнена с обеспечением задержки рабочего хода поршня в крайнем нижнем положении для полного удаления продуктов сгорания из цилиндра.4. Кривошипно-шатунный механизм по п.1, отличающийся тем, что направляющий паз имеет прямолинейную форму.

1, отличающийся тем, что направляющий паз имеет криволинейную форму.3. Кривошипно-шатунный механизм по п.2, отличающийся тем, что конфигурация паза выполнена с обеспечением задержки рабочего хода поршня в крайнем нижнем положении для полного удаления продуктов сгорания из цилиндра.4. Кривошипно-шатунный механизм по п.1, отличающийся тем, что направляющий паз имеет прямолинейную форму.

Формула изобретения

1. Кривошипно-шатунный механизм, содержащий кривошип и шатун, один конец которого связан с поршнем цилиндра, а другой шарнирно связан с кривошипом через передаточное звено, имеющее неподвижный центр качания на свободном конце, отличающийся тем, что передаточное звено выполнено в виде одноплечего рычага, имеющего по длине замкнутый направляющий паз, в котором установлена снабженная подшипником шейка кривошипа с возможностью возвратно-поступательного перемещения вдоль рычага.

2. Кривошипно-шатунный механизм по п.1, отличающийся тем, что направляющий паз имеет криволинейную форму.

3. Кривошипно-шатунный механизм по п.2, отличающийся тем, что конфигурация паза выполнена с обеспечением задержки рабочего хода поршня в крайнем нижнем положении для полного удаления продуктов сгорания из цилиндра.

4. Кривошипно-шатунный механизм по п.1, отличающийся тем, что направляющий паз имеет прямолинейную форму.

Описание

Кривошипно-шатунный механизм

Полезная модель относится к области машиностроения и может быть использована преимущественно в двигателях внутреннего сгорания (ДВС), а также в других устройствах, где необходимо преобразование возвратно-поступательного движения во вращательное и наоборот.

w3.org/1998/Math/MathML3″ com:pnumber=»3″>Современные классические ДВС, содержащие в своей конструкции традиционный кривошипно-шатунный механизм (КШМ), состоящий из триединого звена поршень-шатун-кривошип, имеют два основных недостатка, обусловленных неразрывным узлом сочленения шатуна с кривошипом.

Первый недостаток — шатун, прикрепленный к шейке кривошипа, описывает большую траекторию в плоскости, перпендикулярной оси, проходящей через верхнюю мертвую точку (ВМТ) и нижнюю мертвую точку (НМТ), что вызывает сильное воздействие боковой силы от реактивного момента, прижимающей поршень к стенкам цилиндра и большое трение. Это снижает КПД ДВС. Механические потери здесь достигают 38%, КПД не превышает 0,85. Для устранения этого негативного явления, были изначально созданы двигатели, с крейцкопфным КШМ, где был достигнут высокий КПД до 0,9, но относительно большая масса и большие вертикальные габариты такого двигателя исключают его использование в наземном транспорте, и ограничивают сферу применения в ряде силовых корабельных установок.

Второй недостаток заложен в самой природе устройства КШМ, состоящий из шарнирно сочлененных звеньев между собой в виде поршня шатуна и кривошипа, что в купе задает весь тон работы ДВС в целом. Для начала осуществления рабочего хода поршня в цилиндре ДВС, находящегося в ВМТ, необходимо некоторое изначальное отклонение центра оси кривошипа от оси, проходящей через ВМТ-НМТ, в результате которого вызывается вращающий момент коленчатого вала ДВС.С увеличением отклонения по ходу движения от ВМТ (т.е. с увеличением длины плеча относительно оси, проходящей через ВМТ-НМТ) достигается максимум вращающего момента между ВМТ и НМТ, который довольно быстро уменьшается при движении к НМТ. Поэтому, для извлечения высокого крутящего момента необходимо поддерживать высокие обороты коленчатого вала относительно центра его вращения, что вызывает большой расход топлива.

oasis-open.org/tables/exchange/1.0″ xmlns:ns3=»http://www.w3.org/1998/Math/MathML3″ com:pnumber=»6″>Известен механизм привода ползуна по патенту России на изобретение №2150624, F16H 21/16, F01B 9/02, F02B 75/32, содержащий кривошип и ползун с шатунами соответственно, направляющие зубчатые рейки и входящие в зацепление друг с другом зубчатые колеса, имеющие возможность движения по указанным рейкам и подвижно соединенные с шатунами ползуна и кривошипа соответственно.

Данный механизм частично устраняет первый недостаток КШМ, уменьшая нагрузки на стенки цилиндра от боковых сил, однако не устраняет второй недостаток КШМ.

Кроме того, наличие зубчатого зацепления усложняет конструкцию, снижая надежность в работе, увеличивает трудозатраты на производство и стоимость ремонта. В случае выхода из строя одного зубчатого колеса необходима замена и другого, связанного с ним, так как в процессе работы они притираются друг к другу до оптимального зацепления или изнашиваются до появления люфта, а это разбалансирует работу всего механизма.

В случае выхода из строя одного зубчатого колеса необходима замена и другого, связанного с ним, так как в процессе работы они притираются друг к другу до оптимального зацепления или изнашиваются до появления люфта, а это разбалансирует работу всего механизма.

Известен дезаксиальный кривошипно — ползунный механизм Яримова по патенту России на изобретение №2267672, F16H 21/00, содержащий кривошип и ползун, шарнирно соединенные с шатуном. Повышение КПД (эффективности) достигается тем, что дезаксиальный кривошипно-шатунный механизм выполнен с относительной величиной расстояния между осью перемещения ползуна и центром вращения кривошипа в интервале параметров 0,25<ξ<7,0 и собственным энергетическим параметром механизма А, который вычисляют по определенной предложенной формуле.

w3.org/1998/Math/MathML3″ com:pnumber=»10″>Однако данный механизм не устраняет первый и второй недостатки, присущие традиционному КШМ.

Известен также шатунно-коромысловый механизм В.А.Ворогушина по патенту России на изобретение №2351784, F02B 75/32, принятый за прототип, содержащий кривошип и шатун кривошипа, шарнирно соединенный нижней головкой с шейкой кривошипа, а верхней — с боковой поверхностью коромысла и через него с шарниром нижней головки поводка поршня, выполняющего функцию шатуна поршня. Коромысло имеет центр качания на свободном конце.

Данный механизм устраняет (в большей части) первый недостаток КШМ, уменьшая нагрузки на стенки цилиндра от боковых сил, благодаря введению коромысла — как передаточного звена, снимающего основные боковые нагрузки с тронка поршня, но не имеющего непосредственного контакта с шейкой кривошипа, так-как передача движущей силы для вращения кривошипа происходит через шатун.

В результате весь механизм сильно усложняется, благодаря наличию излишних кинематических связей, и увеличиваются его габариты. С введением шатуна кривошипа образуется традиционный КШМ, в котором сохраняется присущий для всех классических ДОС второй недостаток КШМ, это малый съем мощности с выходного вала двигателя при его малых оборотах. Поэтому, для получения большого крутящего момента на валу двигателя поддерживают высокие обороты, что ведет к повышенному расходу топлива.

Кроме того, ДВС, содержащие в своей конструкции КШМ, имеют еще один общий недостаток. Это невозможность проведения качественной продувки цилиндров от продуктов сгорания из-за скоротечности происходящих внутренних процессов в цилиндре и малого времени их удаления. Это время уменьшается с увеличением оборотов двигателя, что вынуждает производить выпуск отработанных газов несколько раньше прихода поршня в НМТ, но и это не позволяет полностью удалить продукты сгорания из цилиндра, негативно влияя на качество заряда цилиндра топливной смесью и существенно снижая КПД двигателя.

Это время уменьшается с увеличением оборотов двигателя, что вынуждает производить выпуск отработанных газов несколько раньше прихода поршня в НМТ, но и это не позволяет полностью удалить продукты сгорания из цилиндра, негативно влияя на качество заряда цилиндра топливной смесью и существенно снижая КПД двигателя.

Задачей полезной модели является извлечение максимального крутящего момента на валу двигателя при уменьшенном расходе топлива (пара) и упрощение конструкции.

Кривошипно-шатунный механизм содержит содержащий кривошип и шатун, один конец которого связан с поршнем цилиндра, а другой — шарнирно связан с кривошипом через передаточное звено, имеющее неподвижный центр качания на свободном конце.

org/tables/exchange/1.0″ xmlns:ns3=»http://www.w3.org/1998/Math/MathML3″ com:pnumber=»17″>В отличие от прототипа передаточное звено выполнено в виде одноплечего рычага, имеющего по длине замкнутый направляющий паз, в котором установлена снабженная подшипником шейка кривошипа с возможностью возвратно-поступательного перемещения вдоль рычага.

Направляющий паз имеет криволинейную форму или прямолинейную форму.

Конфигурация паза выполнена с обеспечением задержки рабочего хода поршня в крайнем нижнем положении для полного удаления продуктов сгорания из цилиндра.

Выполнение передаточного звена в виде одноплечего рычага с замкнутым пазом по его длине, по которому перемещается шейка кривошипа, обеспечивает:

oasis-open.org/tables/exchange/1.0″ xmlns:ns3=»http://www.w3.org/1998/Math/MathML3″ com:pnumber=»21″>- связь кривошипа с шатуном, без излишней кинематической связи, что уменьшает габариты и упрощает конструкцию;

— во время работы — максимальное сближение друг к другу ВМТ и НМТ в сторону центра качания рычага, при минимальной траектории движения конца шатуна, что практически устраняет механические потери на трение поршня о стенки цилиндра;

— ускоренный обратный ход поршня, что позволяет увеличить время на максимальное использование работы расширяющихся газов.

Небольшая криволинейность паза рычага, оптимальной формы, например, синусоидальной, обеспечивает плавную задержку поршня в цилиндре, после его рабочего хода в крайнем нижнем положении для полного удаления продуктов сгорания из цилиндра. Время задержки можно менять конфигуацией паза. Это позволяет оптимизировать работу цилиндро-поршневой группы с полным удалением продукте сгорания, без потери времени (компенсируя его ускоренным обратным ходом поршня в цилиндре), что необходимо при использовании устройства в ДВС.

Время задержки можно менять конфигуацией паза. Это позволяет оптимизировать работу цилиндро-поршневой группы с полным удалением продукте сгорания, без потери времени (компенсируя его ускоренным обратным ходом поршня в цилиндре), что необходимо при использовании устройства в ДВС.

В результате, за счет максимально используемой работы расширяющихся газов в цилиндре развивается максимальный крутящий момент на валу двигателя на всей траектории движения шейки кривошипа (верхнем и нижнем полукружье), что повышает КПД двигателя при экономии топлива.

При использовании устройства в паро-поршневых двигателях (ППД), где не нужна продувка цилиндра от продуктов сгорания, так как рабочим телом является пар, наиболее оптимален вариант выполнения направляющего паза прямолинейной формы.

Снабжение подшипником шейки кривошипа улучшает передачу ему энергии рычагом при минимальном трении качения.

Конструкция механизма, обеспечивающая полное удаление продуктов сгорания, позволяет эффективно использовать его не только в наиболее энергетически экономичных двухтактных ДВС, но и в парогазовых силовых установках, поршневых компрессорах, летательных аппаратах и других механизмах, имеющих в конструкции кривошип, что расширяет эксплуатационные возможности.

Таким образом, все признаки являются существенными и решают поставленную задачу.

w3.org/1998/Math/MathML3″ com:pnumber=»30″>Устройство представлено на чертежах.

Фиг.1 Кривошипно-шатунный механизм с пазом рычага криволинейной формы, общий вид.

Фиг.2 Разрез Α-A на фиг.1.

Фиг.3 Положение рычага в ВМТ и НМТ с пазом рычага криволинейной формы, увеличено.

Фиг.4 Кривошипно-шатунный механизм с пазом рычага прямолинейной формы, общий вид.

Фиг. 5 Разрез Α-A на фиг.4.

5 Разрез Α-A на фиг.4.

Фиг.6 Положение рычага в ВМТ и НМТ с пазом рычага прямолинейной формы, увеличено.

Кривошипно-шатунный механизм содержит кривошип 1 и шатун 2, один конец которого связан с поршнем 3 цилиндра, а другой — шарнирно связан с концом одноплечего рычага 4, имеющего направляющий паз 5 криволинейной (для ДВС), фиг.1, 3 или прямолинейной формы (для ППД), фиг.4, 6. Другой конец рычага 4 шарнирно закреплен к корпусу двигателя (не показано) с возможностью качания вокруг неподвижного центра закрепления 6. В пазу 5 установлена шейка 7 кривошипа 1 с напрессованным на нее подшипником (не показано) с возможностью возвратно-поступательного перемещения в пазу 5 вдоль рычага 4. Конфигурация паза 5 выполнена с обеспечением задержки рабочего хода поршня в крайнем нижнем положении для возможности полного удаления продуктов сгорания из цилиндра и ускоренным обратным ходом.

При выполнении паза криволинейной формы механизм работает следующим образом. При прямом рабочем ходе поршень 3 перемещается от ВМТ к НМТ, это соответствует и крайним положениям рычага 4 — верхнему I и нижнему II. При этом движение от поршня 3 через шатун 2 передается на рычаг 4, который своею верхнею ветвью 8 паза 5 воздействует через подшипник на шейку 7 кривошипа и вращает кривошип 1, по часовой стрелке. Подшипник катится по пазу 5, перемещаясь вдоль него вправо с шейкой 7 кривошипа, удаляясь от центра 6. При прохождении шейки 7 кривошипа 1 через горизонталь ОД (середина между крайними положениями I и II рычага 4) она начинает движение в пазу 5 в обратном направлении влево, приближаясь к центру 6, опираясь на верхнюю ветвь 8 паза, и доходит до НМТ, рычаг 4 — в крайнем нижнем положении II.

w3.org/1998/Math/MathML3″ com:pnumber=»39″>Далее поршень 3 и рычаг 4 пребывают некоторое время (регулируемое конфигурацией паза 5 для разных механизмов) в фиксированном положении, в течение которого происходит продувка — полное удаление продуктов сгорания из цилиндра. При этом шейка 7 кривошипа 1 продолжает свое перемещение в пазу 5 влево, вращаясь по круговой траектории (почасовой стрелке), относительно точки О на угол ВОС благодаря накопленному моменту инерции своего маховика 9 или иного принудительного воздействия параллельно спаренного такого же механизма. Затем происходит ускоренный подъем рычага 4 к исходному положению I, благодаря воздействию подшипника шейки кривошипа 7 на верхнюю ветвь 8 паза 5, с одновременным ускоренным уменьшением расстояния шейки 7 кривошипа до точки центра закрепления рычага 6. Далее цикл повторяется.

При своей работе рычаг 4, связанный с шатуном 2, совершает маятниковое движение вокруг центра 6.

При выполнении паза прямолинейной формы механизм работает аналогичным образом, но задержки движения поршня 3 и рычага 4 при достижении НМТ не происходит, так как подшипник шейки 7 кривошипа катится по прямой ровной поверхности паза 5. Выпуск отработанного пара происходит при обратном ходе поршня 3 с перемещением его от НМТ к ВМТ, и рычага 4 — из положения II в исходное положение I.

ЗиЛ-131 КШМ, ICM 35524 (2019)

с советскими водителями

ICM | № 35524 | Масштаб 1:35

Сопутствующие товары

Детали и наборы для переоборудования

Предназначен для: Этот специальный комплект

Набор деталей кунг для ICM

Microdesign Масштаб 1:35

MD 035441 2022 Новый инструмент Multi -тема (3)

ЗиЛ -131

Yahu Models 1:35

YML3503 2017 Новый инструмент

ЗиЛ-131 МТО-АТ Набор деталей

Vmodels 1:35

35031

Предназначен для: той же линейки продуктов

Утяжеленные шины ЗИЛ-131

FC Model Trend Масштаб 1:35

35625 2021 Новый инструмент

Фары и отражатели для Z il 131

Модель SKP 1:35

SKP 306 2021 Новый инструмент

ММЗ-4502 (ЗиЛ-130) Самосвал Комплект переделки кузова

Броня35 Масштаб 1:35

АРМ35346 2019 Новый инструмент

Облицовка автомобиля ЗИЛ130 (ранняя версия). Комплект для переоборудования

Комплект для переоборудования

Armor35 Масштаб 1:35

АРМ35335Н 2019 Новые детали

Облицовка автомобиля ЗИЛ130 (более поздняя версия)

Броня35 1:35

АРМ35330Н 2019 Новые детали

Зил-131 Капот и Радиатор Решетка

Armor35 Масштаб 1:35

ARM35341 2018 Новый инструмент

ЗИЛ-131 Решетка радиатора

Броня35 1:35

ARM35340 2018 Новый инструмент

Лобовое стекло ЗИЛ-130

Броня35 1:35

ARM35332 2018 Новый инструмент

Колеса для ЗИЛ-131 (6 колес в сборе и запаска)

Модель СКП 1:35

СКП 289 2017 Новый инструмент

Набор деталей для ЗиЛ-131 ICM

Customfactory 1:35

CF35037 2016 Новый инструмент

Комплект базовых деталей ЗиЛ-131 для модели ICM

Vmodels 1 :35

35030

Комплект колес ЗИЛ-131 с решеткой радиатора ICM

Def. Model 1:35

Model 1:35

DW35067

Предназначен для: Generic

90 012 ЗиЛ-131 Колесная пара, М93 (320х508) (6 шт + 1 запасной)Броня35 Масштаб 1:35

АРМ35308Н 2022 Инструмент новый

ЗиЛ-131 Колеса под нагрузкой, комплект, М93 (320х508) (6 шт + 1 запасной)

Броня35 Масштаб 1:35

АРМ35309Н 2022 Инструмент новый

ЗиЛ-131 Колесо со спущенной шиной , М93 (320х508) Исполнение I, (1 шт.)

Броня35 1:35

АРМ35310Н 2022 Новый инструмент

ЗиЛ-131 Колесо со спущенной шиной, М93 (320х508) Исполнение II, (1 шт.) 900 13

Броня35 Масштаб 1:35

ARM35311N 2022 Новый инструмент

Серия ЗиЛ-131 Интерьер и экстерьер 3D-декали

Келик 1:35

К35002 2021 Новый инструмент

ЗИЛ-131 Семейный интерьер 3D Наклейка

Quinta Studio 1:35

QD35001 2020 Новый инструмент

ЗиЛ-131 Колесный диск, (1 шт. )

)

Броня35 Масштаб 1:35

ARM35313 2016 Новый инструмент

ЗиЛ-131 Комплект колес, шина М93(320х508) 6 шт. + 1 запасная

Броня35 1:35

ARM35308 2016 Новый инструмент

ЗиЛ-131 Колеса под груз, шина М93(320х508) 6 шт. + 1 запасной

Armor35 Масштаб 1:35

ARM35309 2016 Новый инструмент

ЗиЛ-131 Колесо со спущенной шиной, М93(320х508) — исполнение I 1 шт.

Броня35 Масштаб 1:35

ARM35310 2016 Новый инструмент

ЗиЛ-131 Колесо со спущенной шиной, М93(320х508) — исполнение II 1 шт.

Броня35 1:35

АРМ35311 2016 Новый инструмент

ЗиЛ-131 Шина, М93(320х508), (1 шт.)

Броня35 Масштаб 1:35

АРМ 35312 2016 Новый инструмент

Предназначен для: Неизвестно

ЗиЛ -131 Спущенная шина M93 (320х508) новая резина. Вариант I (1 шт.)

Вариант I (1 шт.)

Броня35 1:35

АРМ35365 2022 Новый инструмент

ЗиЛ-131 Спущенная шина М93 (320×508) 1 шт

Броня35 1:35

900 12 ARM35366 2020 Новый инструментКолеса М-93 на ранний полноценный диск на ЗИЛ-131

Комплект Зип 1:35

35104 201x Новый инструмент

Колеса М-93 на ЗИЛ-131

Комплект Зип 1:35

35083 201x Новый инструмент

ЗиЛ- 131 Колесная пара М93 (320х508) под нагрузкой 6 шт. + 1 запасной

Броня35 Масштаб 1:35

ARM35352 2019 Новый инструмент

ЗиЛ-131 Комплект колес М93 (320х508) 6 шт. + 1 запасная

Броня35 1:35

АРМ35351 2019 Новый инструмент

ЗИЛ130 Базовый комплект

Броня35 1:35

АРМ35342 2018 Новый инструмент 900 13

ЗиЛ-131 Опорные катки

Panzer Art 1:35

RE35 -535

Комплект колес М-93 для ЗиЛ-131

Balaton Modell 1:35

BM3541

Моторный отсек ЗИЛ-131 с брезентовым покрытием

Panzer Art 1:35

RE35-357

Комплект колес для ЗиЛ-131 6 шт. плюс доп.

плюс доп.

Предназначен для: Универсал

Армейский грузовик ЗиЛ-131

DANmodels 1:35

DM35015 2017 Новый инструмент

Маски

Предназначен для: Этот конкретный комплект

ЗИЛ-131 КШМ

SX-Art 1:35

35040 2020 Новый инструмент

Маски ЗИЛ-131

ZIPmaket 1:35

63015 2019 Новый инструмент

Малярная маска для ЗиЛ-131 Кунг + бонусное зеркало

Модели КАВ Масштаб 1:35

КАВ М35 020 2016 Новый инструмент

Предназначен для: То же Семейство продуктов 900 09

Маска-краска ЗиЛ-131 + Бонусное зеркало

Модели КАВ Масштаб 1:35

КАВ М35 019 2016 Новый инструмент

Факты

ЗиЛ-131 КШМ с советскими водителями

ICM 1:35

35524 2019 Новые детали

Более 86 000 пластиковых моделистов используют нас

Регистрация ВойтиНовые выпуски (Масштаб 1:35)

Подробнее »Горячие наборы (Масштаб 1:35)

Подробнее »Зил-131 КшМ, ICM 35517 (2015)

Автомобиль Советской Армии

9 0002 ИКМ | № 35517 | Масштаб 1:35Сопутствующие товары

Детали и наборы для переоборудования

Предназначен для: Этот специальный комплект

Набор деталей кунг для ICM

Microdesign Масштаб 1:35

MD 035441 2022 Новый инструмент Multi -топик (3)

Облицовка автомобиль ЗИЛ130 (ранняя версия) для ICM

Armor35 1:35

ARM35335 2018 Новый инструмент

ЗиЛ-131

Yahu Models 1:35

YML3503 2017 Новый инструмент

9001 2 Комплект МИКС на автомобиль ЗИЛ-131 КШМCustomfactory 1:35

CF35047 2016 Новый инструмент

Набор деталей для модели ЗИЛ-131 КШМ ICM

Customfactory 1:35

CF35045 2016 Новый инструмент

Детали шасси ЗИЛ-131

90 014 Комплект Зип 1:3535088 2016 Новый инструмент

ЗиЛ — 131 МТО — АТ комплект деталей

Vmodels Масштаб 1:35

35031

Предназначен для: То же семейство продуктов

Шины ЗИЛ-131 утяжеленные

Модель FC Trend Масштаб 1:35

35625 2021 New инструмент

Фары и рефлекторы на Зил 131

модель СКП 1:35

СКП 306 2021 Новый инструмент

ММЗ-4502 (ЗиЛ-130) Комплект для переоборудования кузова самосвала

Броня35 1:35

ARM35346 2019 Новый инструмент

90 012 Облицовка автомобиля ЗИЛ130 (ранний вариант). Комплект для переоборудования

Комплект для переоборудованияБроня35 1:35

АРМ35335Н 2019 Новые запчасти

Облицовка автомобиля ЗИЛ130 (более поздняя модификация)

Броня35 1:35

АРМ35330Н 2019 Новые запчасти 9 0013

Зил-131 Капот и решетка радиатора

Броня35 Масштаб 1:35

ARM35341 2018 Новый инструмент

ЗИЛ-131 Решетка радиатора

Броня35 Масштаб 1:35

ARM35340 2018 Новый инструмент

Лобовое стекло ЗИЛ-130

Броня3 5 1:35

ARM35332 2018 Новый инструмент

Колеса ЗИЛ-131 (6 колеса в сборе + запаска)

Модель СКП 1:35

СКП 289 2017 Новый инструмент

Набор деталей для ЗиЛ-131 ICM

Customfactory 1:35

CF35037 2016 Новый инструмент

Комплект базовых деталей ЗиЛ-131 для модели ICM

Vmodels 1 :35

35030

Комплект колес ЗИЛ-131 с решеткой радиатора ICM

Def. Model 1:35

Model 1:35

DW35067

Предназначен для: Generic

90 012 ЗиЛ-131 Колесная пара, М93 (320х508) (6 шт + 1 запасной)Броня35 Масштаб 1:35

АРМ35308Н 2022 Инструмент новый

ЗиЛ-131 Колеса под нагрузкой, комплект, М93 (320х508) (6 шт + 1 запасной)

Броня35 Масштаб 1:35

АРМ35309Н 2022 Инструмент новый

ЗиЛ-131 Колесо со спущенной шиной , М93 (320х508) Исполнение I, (1 шт.)

Броня35 1:35

АРМ35310Н 2022 Новый инструмент

ЗиЛ-131 Колесо со спущенной шиной, М93 (320х508) Исполнение II, (1 шт.) 900 13

Броня35 Масштаб 1:35

ARM35311N 2022 Новый инструмент

Серия ЗиЛ-131 Интерьер и экстерьер 3D-декали

Келик 1:35

К35002 2021 Новый инструмент

ЗИЛ-131 Семейный интерьер 3D Наклейка

Quinta Studio 1:35

QD35001 2020 Новый инструмент

ЗиЛ-131 Колесный диск, (1 шт. )

)

Броня35 Масштаб 1:35

ARM35313 2016 Новый инструмент

ЗиЛ-131 Комплект колес, шина М93(320х508) 6 шт. + 1 запасная

Броня35 1:35

ARM35308 2016 Новый инструмент

ЗиЛ-131 Колеса под груз, шина М93(320х508) 6 шт. + 1 запасной

Armor35 Масштаб 1:35

ARM35309 2016 Новый инструмент

ЗиЛ-131 Колесо со спущенной шиной, М93(320х508) — исполнение I 1 шт.

Броня35 Масштаб 1:35

ARM35310 2016 Новый инструмент

ЗиЛ-131 Колесо со спущенной шиной, М93(320х508) — исполнение II 1 шт.

Броня35 1:35

АРМ35311 2016 Новый инструмент

ЗиЛ-131 Шина, М93(320х508), (1 шт.)

Броня35 Масштаб 1:35

АРМ 35312 2016 Новый инструмент

Предназначен для: Неизвестно

ЗиЛ -131 Спущенная шина M93 (320х508) новая резина. Вариант I (1 шт.)

Вариант I (1 шт.)

Броня35 1:35

АРМ35365 2022 Новый инструмент

ЗиЛ-131 Спущенная шина М93 (320×508) 1 шт

Броня35 1:35

900 12 ARM35366 2020 Новый инструментКолеса М-93 на ранний полноценный диск на ЗИЛ-131

Комплект Зип 1:35

35104 201x Новый инструмент

Колеса М-93 на ЗИЛ-131

Комплект Зип 1:35

35083 201x Новый инструмент

ЗиЛ- 131 Колесная пара М93 (320х508) под нагрузкой 6 шт. + 1 запасной

Броня35 Масштаб 1:35

ARM35352 2019 Новый инструмент

ЗиЛ-131 Комплект колес М93 (320х508) 6 шт. + 1 запасная

Броня35 1:35

АРМ35351 2019 Новый инструмент

ЗИЛ130 Базовый комплект

Броня35 1:35

АРМ35342 2018 Новый инструмент 900 13

ЗиЛ-131 Опорные катки

Panzer Art 1:35

RE35 -535

Комплект колес М-93 для ЗиЛ-131

Balaton Modell 1:35

BM3541

Моторный отсек ЗИЛ-131 с брезентовым покрытием

Panzer Art 1:35

RE35-357

Комплект колес для ЗиЛ-131 6 шт.