Антикоррозийная обработка / покрытие авто в Самаре. Цена/стоимость, фото, отзывы

Антикоррозийная обработка / покрытие авто в Самаре

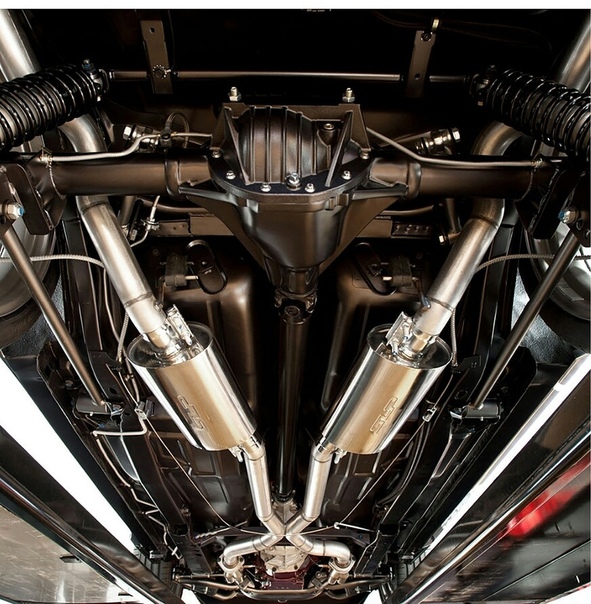

Для того, чтобы защитить автомобиль от коррозии, наши специалисты применяют специальные антигравийные покрытия, консервант для скрытой полости автомобиля, специализированные составы для днища, а также растворы для крыльев и арок колёс. Антикоррозийная обработка автомобиля необходимо для одной главной цели — предотвращения преждевременного появления коррозий на всех сегментах кузова автомобиля.

Антикоррозионные материалы для днища автомобиля

Антикоррозионное покрытие автомобиля, которое готова предложить наша мастерская подразумевает применение прочных, эластичных и толстых защитных пленок, применяемых на днище автомобиля. Материалы необходимо наносить только на чистый и грунтованный металл. Если ваше днище покрыто ржавчиной, а в некоторых местах образовали трещины и дыры, мы обработаем его, снимем все остатки ржавчины, проварим трещины, прогрунтуем днище и обработаем его раствором.

Антикоррозионные материалы для арок колес

Если в арку колеса установить пластиковый подкрылок, то проблему можно считать решенной. Тем не менее, более современным методом является применение локеров —прочных эластичных средств, которые предотвращают процессы окисления и коррозию. Толстые слои локеров надолго и надежно защищают арки колес от абразивных износов.

Антикоррозионные материалы для скрытых полостей

Антикоррозийная обработка авто в Самаре — главная услуга по защите от коррозии, которую предлагают работники нашей мастерской. Мы применяем специальный консервант скрытой полости — жидкий, маловязкий материал, который содержит высокую концентрацию ингибиторов коррозии. После того как консерванты нанесены, они, высыхая, создают прочную пленку на внутренних поверхностях скрытых полостях автомобиля.

Этапы антикоррозийной обработки

- Мойка.

Очищение участка от грязи.

Очищение участка от грязи. - Сушка. Просушивание необходимо, чтобы избежать окисления. Кроме того, материалы не станут ложиться на мокрый металл.

- Нанесение препарата. Материалы наносятся при помощи краскопультов и баллонов. Наши мастера наносят консерванты и локеры в 3,4 слоя при температуре выше 15 градусов. Все промежуточные слои, в обязательном порядке, сушатся.

Почему следует обращаться к нам?

Мы предоставляем самые лучшие услуги антикоррозийного покрытия авто в Самаре. Цена антикоррозийного покрытия авто, которую мы можем предложить самая низкая в городе. В нашей команде трудятся только самые квалифицированные мастера, а работы проводятся на продвинутом, высококлассном оборудовании, сертифицированном в странах Европы. Звоните нам и вы удивитесь, насколько низкой может быть стоимость антикоррозийного покрытия авто.

Услуги по антикоррозийной обработке емкостей » КАМ-КЛЮЧ

Емкости в резервуарном парке предприятия стоят весьма дорого. По этой причине за их состоянием нужно внимательно следить. С целью увеличения их эксплуатационного срока, применяются специальные лакокрасочные покрытия, защищающие от коррозийных процессов. Они максимально надежно защищают все базовые части вместилищ жидкостей с внутренней и наружной стороны (крышу, стенку, днище, кессон) от разрушения и внешних негативных факторов. Компания «Кам-Ключ» успешно завершила более десятка тендеров на услуги по антикоррозийной обработке емкостей, это видно в нашем портфолио.

По этой причине за их состоянием нужно внимательно следить. С целью увеличения их эксплуатационного срока, применяются специальные лакокрасочные покрытия, защищающие от коррозийных процессов. Они максимально надежно защищают все базовые части вместилищ жидкостей с внутренней и наружной стороны (крышу, стенку, днище, кессон) от разрушения и внешних негативных факторов. Компания «Кам-Ключ» успешно завершила более десятка тендеров на услуги по антикоррозийной обработке емкостей, это видно в нашем портфолио.

В работе наши специалисты применяют качественные средства и специализированное передовое оборудование. Способ проведения антикоррозийной обработки резервуаров нефтепродуктов и других жидкостей зависит от следующих факторов:

- Условий эксплуатации конструкции;

- Климата местности;

- Воздействия внешних факторов: осадков, ветра, ультрафиолета и т.д.;

- Вида хранимого продукта (агрессивность содержимого и его паров). Согласно перечисленным особенностям наши специалисты составляют проект, в котором указывается технология, применяемые средства и срок эксплуатации защитного покрытия.

Также в проекте прописывается подготовка поверхности конструкции, спецоборудование, которое будет использоваться и методы контроля качества.

Также в проекте прописывается подготовка поверхности конструкции, спецоборудование, которое будет использоваться и методы контроля качества.

Достоинства материалов, используемых нашими специалистами работе

- Большой выбор производителей противокоррозийных средств;

- Длительный срок защиты от образования ржавчины;

- Конкурентная стоимость;

- Высокое качество.

Плюсы антикоррозийной обработки резервуаров нефтепродуктов и других емкостей

- Снижается риск возникновения аварийных ситуаций по причине потери прочностных качеств конструкцией: истончаются стенки от того, что на них образуется ржавчина.

- Увеличивается длительность срока службы емкости за счет того, то процесс коррозии замедляется.

Внешняя антикоррозийная обработка резервуаров нефтепродуктов, воды и других жидкостей

Внешняя АКЗ предусматривает нанесение одного из нижеперечисленных антикоррозийных составов:

- Эмаль, получаемая методом высокотемпературного антикора.

В нее добавлены наполнители и присадки.

В нее добавлены наполнители и присадки. - Лак – покрытие, основанное на ПВХ смоле.

- Грунтовочный состав, который наносится первым слоем на подготовленную к покраске поверхность. Предназначен для создания надежной адгезии верхних кроющих слоев.

- Краска, основанная на синтезе сложных спиртов, многоосновных кислот и на полимерах.

- Грунт-эмаль материал сополимера, в котором присутствуют различные добавки.

- Комбинированное покрытие.

Из-за внушительных габаритов конструкции ёмкостей для жидкостей часто нанесение покрытия проводится с применением технологии распыления (бывает воздушное и безвоздушное) и с эксплуатацией специализированного пневмоинструмента. Перед нанесением материала, защищающего от образования ржавчины, поверхность очищается и обезжиривается. Благодаря предварительной подготовке обеспечивается сцепляемость защитного материала и металла. После антикоррозийной обработки за цистерной не нужно ухаживать. Достаточно только контролировать ее состояние, желательно, ограничить взаимодействие покрытия с агрессивной средой.

Внутренняя АКЗ емкостей

Обработка с целью защиты от образования ржавчины в емкости осуществляется аналогичной наружной, но антикоррозийных слоев больше. Причиной этому является содержимое вместилищ жидкостей: в них часто содержится агрессивная среда для металлоконструкций.

Как наносится противокоррозионное покрытие на внутреннюю поверхность емкости

В первую очередь специалисты нашей компании сливают жидкость, находящуюся в вместилище жидкости. Потому зачищают внутреннюю поверхность бака: выполняют дегазацию и обезжиривают. После осуществляется обработка песком из пескоструя. Затем наносятся моющие жидкости для наиболее тщательной очистки и смываются водой. Когда емкость высохнет, наносится антикоррозийное покрытие. Чтобы поверхность высохла быстрее, ее высушивают высокомощными пылесосами. Финальный слой сушится минимум сутки.

Если антикоррозийная обработка емкости для воды или другой жидкости была проведена с несоблюдением технологии, то металл начнет, либо продолжит разрушаться. Из-за ржавчины стенки начнут утончаться, в последствии появляются дыры, и цистерна утратит свою герметичность: содержимое просочится через них. В этом случае придется демонтировать старую конструкцию и устанавливать новый резервуар, наносить на него тоже противокоррозионный материал.

Из-за ржавчины стенки начнут утончаться, в последствии появляются дыры, и цистерна утратит свою герметичность: содержимое просочится через них. В этом случае придется демонтировать старую конструкцию и устанавливать новый резервуар, наносить на него тоже противокоррозионный материал.

Подземная защита

Если конструкция углублена в землю, риски ее разрушения увеличиваются. По этой причине необходимо более надежно защитить днище с помощью многослойной гидроизоляции. Также применив электрохимический метод антикора, который предусматривает подключение ко дну конструкции электрически: подключается проектор либо проекторные устройства.

Преимущества сотрудничества с нашей компанией

К основным положительным сторонам нашей компании можно отнести:

- профессионализм и опыт наших сотрудников в АКЗ;

- антикор покрытиями высокого качества;

- эксплуатацию передовой техники;

- быстрое и качественное выполнение работ опытными профессионалами;

- конкурентные цены.

Цены на услуги по антикоррозийной обработке емкостей

Цена услуги зависит от необходимости эксплуатации спецтехники, используемых материалов, параметров конструкции и ее общего состояния. Связаться с менеджерами нашей компании, чтобы узнать стоимость и заказать антикоррозийную обработку цистерны или другой емкости, оформив заявку на сайте либо позвонив по телефону. Консультанты ответят на интересующие вопросы, оформят заказ услуги, помогут со знанием дела подобрать материал для антикора, рассчитают смету и с другими смежными вопросами.

Оформить заказ

Самостоятельная антикоррозийная обработка автомобиля: правила и рекомендации

Самый дорогостоящий элемент автомобиля – это его кузов, и о нем следует заботиться с особой тщательностью. Однако даже регулярная чистка кузова не позволит защитить его от проявления коррозии. Ржавчина быстро «расползается» по элементам конструкции автомобиля, ухудшая его внешний вид и нарушая прочность металла.

Как часто требуется антикоррозийная обработка автомобиля?

Заводская антикоррозийная обработка деталей выполняется на каждом автомобиле, но далеко не всегда она идеальна. На заводе при сборке нового автомобиля детали обрабатываются противошумными мастиками, которые наносятся до покраски. Заводская антикоррозийная обработка не касается резьбовых соединений, в которых, зачастую, образуются первые признаки ржавчины. Даже после приобретения нового автомобиля следует обратить внимание на его защиту от коррозии, особенно в скрытых полостях и на арках.

При ежедневной эксплуатации автомобиля в тяжелых дорожных условиях, рекомендуется проводить проверку антикоррозийной обработки днища и арок перед началом каждого сезона. Если машина преимущественно управляется по городским дорогам, достаточно ежегодного осмотра днища на предмет повреждения площади защитного покрытия деталей.

Если машина преимущественно управляется по городским дорогам, достаточно ежегодного осмотра днища на предмет повреждения площади защитного покрытия деталей.

Важное правило, новые детали, поставляемые с завода для замены поврежденных, не покрываются средствами для предотвращения появления коррозии. Если проводится сварка новых деталей с кузовом автомобиля, важно покрыть антикоррозийными средствами не только их, но и сами сварные швы.

Как самостоятельно провести антикоррозийную обработку автомобиля?

Главная проблема, которая имеется при самостоятельном нанесении антикоррозийных материалов на днище автомобиля – это наличие хорошей ямы или подъемника. Без них добраться до всех деталей, которые следует обработать антикоррозийными средствами, невозможно.

В остальном самостоятельно провести антикоррозийную обработку автомобиля довольно просто. Для этого необходимо:

- Поднять автомобиль или поставить его на яму, чтобы иметь доступ ко всем деталям днища машины;

- Далее тщательно промыть детали, на которые будут наноситься антикоррозийные материалы.

Если начать антикоррозийную обработку автомобиля прямо по грязи, то она не продержится и нескольких дней;

Если начать антикоррозийную обработку автомобиля прямо по грязи, то она не продержится и нескольких дней; - Обязательно осушите промытую поверхность перед нанесением материалов, а лучше обезжирьте детали;

- Последним шагом станет непосредственно нанесение антикоррозийных материалов на детали автомобиля. Обратите внимание, средства против коррозии рекомендуется наносить в 3 слоя. В труднодоступных местах антикоррозийная обработка проводится при помощи распылителя, а на видимые детали обычными кистями или валиками.

Эксперты рекомендуют проводить антикоррозийную обработку поверхности автомобиля только при положительной температуре около +15 градусов по Цельсию. Поскольку препараты, препятствующие коррозии, токсичны, необходимо выполнять работы на свежем воздухе. Если антикоррозийный материал плохо ложится на деталь, может потребоваться предварительная ее грунтовка.

Виды антикоррозийных материалов для автомобилей

От коррозии детали автомобиля способны защитить стандартные лакокрасочные покрытия, в которых содержатся необходимые примеси. Их защиту нельзя назвать эффективной, и для предотвращения появления коррозии принято использовать специальные консерванты. Разделить материалы для антикоррозийной обработки автомобиля можно следующим образом:

Их защиту нельзя назвать эффективной, и для предотвращения появления коррозии принято использовать специальные консерванты. Разделить материалы для антикоррозийной обработки автомобиля можно следующим образом:

- Материалы для защиты днища автомобиля.

- Материалы для защиты скрытых полостей. Подобные средства более жидкие и менее вязкие, чем те, которые используются для защиты днища автомобиля.

Их целью является образование пленки на скрытых полостях автомобиля, к примеру, на усилителях пола или крышки багажника, порогах или стойках. Наиболее известный российский материал для обработки от коррозии скрытых областей – это «Мовиль». Важной особенностью подобных материалов является их способность выталкивать воду и не допускать ее скопление на металлических поверхностях, что мешает образованию ржавчины.

Их целью является образование пленки на скрытых полостях автомобиля, к примеру, на усилителях пола или крышки багажника, порогах или стойках. Наиболее известный российский материал для обработки от коррозии скрытых областей – это «Мовиль». Важной особенностью подобных материалов является их способность выталкивать воду и не допускать ее скопление на металлических поверхностях, что мешает образованию ржавчины. - Материалы для защиты арок колес. Арки колес еще больше, чем днище автомобиля, подвержены попаданию в них песка и камней, отлетающих с дороги. Чаще всего для защиты от подобных повреждений используются пластиковые щитки, но более современным способом решения проблемы является нанесение специального антикоррозийного материала. Арки колес обрабатывают материалом, который носит название «Жидкий локер». Данный материал еще более прочный, чем тот, который используется для обработки днища автомобиля, но, как правило, более дорогостоящий. Если на автомобиле установлены подкрылки, то нет смысла покрывать арки именно «Жидким локером», и вполне можно обойтись стандартными средствами антикоррозийной защиты, которые используются для днища автомобиля.

Перед тем как самостоятельно приступать к антикоррозийной обработке автомобиля, прочитайте внимательно инструкцию на приобретенном средстве. Довольно часто производители указывают оптимальное количество слоев, которые следует нанести, чтобы максимально эффективно защитить обрабатываемую поверхность от появления коррозии.

Загрузка…Антикоррозийная обработка

Акция!

Запишитесь на бесплатный осмотр кузова на предмет коррозии!

5 лет гарантии на антикоррозийное покрытие

Пройдя процедуру антикоррозийной обработки вы получаете гарантийный сертификат на 5 лет . Один раз в год вы приезжаете на технический осмотр автомобиля нашими специалистами. Если на антикоррозийном покрытии появляются сколы или повреждения они устраняются бесплатно.

Удобное местоположение

Антикор-центр располагается на ул. Куйбышева, 32 рядом с офисом компании Генезис. В непосредственной близости (4 км) от Московского вокзала.

Куйбышева, 32 рядом с офисом компании Генезис. В непосредственной близости (4 км) от Московского вокзала.Материалы, проверенные временем

Наши специалисты обработают ваш автомобиль известными антикоррозийными составами – Dinitrol.

Dinitrol – марка № 1 в сфере производства антикоррозийных материалов.

Тишина и комфорт во время движения

Нанесение антикора позволяет значительно снизить уровень шума внутри салона. Акустический комфорт и тишина станут вашими верными спутниками во время пути.

Экономия ваших денег в будущем

Кузов – самая дорогая часть автомобиля.

Современные автомобили при движении постоянно подвергаются разным механическим повреждениям – от гравия, дорожной грязи, влаги, солей и кислот, снега и льда.

Этапы антикоррозийной обработки

- Сначала необходимо провести мойку днища и арок автомобиля, чтобы производить обработку чистых поверхностей автомобиля

- Далее необходима тщательная сушка авто, так как антикор нажно наносить на сухую поверхность

- Теперь приступаем непосредственно к процедуре антикоррозийной обработки

- Эксплуатацию автомобиля можно начинать только после просушки автомобиля

Более подробную информацию можно уточнить у нашего менеджера по телефону: 220-08-36

Прайс-лист на антикоррозийную обработку автомобиля

Гарантируем низкие цены на Антикоррозийную обработку

Антикоррозийная обработка авто в СЗАО Москвы

Автосервис Recast Avto выполнит антикоррозийную обработку автомобиля в Москве.

Зачем нужна антикоррозийная обработка?

- Повышение безопасности. Обработка днища от ржавчины снижает риск непредвиденных поломок, повышая надежность.

- Экономия на ремонте авто. Защитная антикоррозийная обработка позволяет реже обращаться в автосервис для ремонта изношенных элементов и восстановления кузова.

- Надежность в любое время года. Антикоррозийное покрытие защищает от повышенного износа в период сильных заморозков.

Свойства антикоррозийной обработки кузова

- Защита от ржавчины, солей и химических реагентов, наносимых на дороги в холодный сезон.

- Дополнительная вибро- и шумоизоляция днища.

- Универсальность применения – подходит для новых авто и машин с пробегом.

- Устойчивость к механическому износу.

В нашей студии детейлинга в Москве (СЗАО) можно сделать антикоррозийную обработку автомобиля по низкой цене.

Этапы антикоррозийной обработки кузова автомобиля

- Подготовка: демонтаж элементов, мешающих доступу к скрытым полостям, предварительный осмотр, очистка от загрязнений.

- Обработка нижней части кузова, включая пороги, механизмы подвески, заводские сварочные швы, усилители и т. д.

- Нанесение защитного состава на днище, внутренние полости, скрытые участки кузова.

- Сушка, сборка автомобиля.

На колесные арки наносятся «жидкие подкрылки» — защитный состав, повышающий стойкость к абразивному воздействию и ржавчине. Им обрабатываются все детали: элементы лонжеронов, сварочные швы порогов и т.д.

Антикоррозийная обработка наносится на днище специальным распылителем под давлением.

Отдельным пунктом идет обработка скрытых полостей (внутренней части порогов, усилителей и т.п.). В скрытые полости антикоррозийный состав подается специальным устройством с тонкой насадкой.

Рекомендации после полной антикоррозийной обработки авто

Автомобиль отдается клиенту после полного высыхания обработки, спустя несколько часов после нанесения.

В течение следующих 24 часов рекомендуется избегать езды на большой скорости по грунтовым дорогам и не мыть авто 2-3 суток.

Записаться на антикоррозийную обработку автомобиля в Москве (СЗАО) можно по номеру: +7 (499) 398-21-54.

Антикоррозионная защита (обработка) металлоконструкций от «ССК-ПРОТЕКТ»

Под влиянием ряда атмосферных воздействий, конструкции из металла имеют свойство подвергаться коррозии, что неизбежно приводит к утрате первоначальных физических свойств и внешнего вида. Воздействие на металл окружающей среды приводит к окислению и неизбежному разрушению металлоконструкций. По расчётам экспертов, потери металла порой могут равняться 20%.

Антикоррозийная защита является обязательным условием длительной эксплуатации строительных сооружений. Проведение антикоррозийной защиты на регулярной основе дает возможность увеличить экономическую эффективность здания, при этом сэкономив на ремонте, а также на замене элементов конструкции.

На сегодняшний день антикоррозийная обработка металлоконструкций является наиболее востребованной в промышленной сфере. Производственные предприятия имеют на своем балансе много сооружений, где металлоконструкции выступают в качестве несущего каркаса, это различные резервуары и домны. Именно это и обуславливает популярность и рост интереса к антикоррозийной защите и обработке металлоконструкций.

Именно это и обуславливает популярность и рост интереса к антикоррозийной защите и обработке металлоконструкций.

Антикоррозийная обработка обеспечивает прочную и надежную защиту от коррозионных воздействий на строительные конструкции, трубопроводы, оборудование, которое эксплуатируется в неблагоприятных условиях среды, то есть под их агрессивным воздействием, при повышенных и пониженных температурах, под давлением, и в условиях повышенной радиации. Более того, антикоррозийная защита металлоконструкций является важнейшим этапом обеспечения технической безопасности и сохранности сооружения в течении длительного периода времени.

Антикоррозионная защита металлоконструкций производится в две стадии: подготовка и последующая обработка поверхности. Частота антикоррозийной обработки зависит от условий эксплуатации здания и особенностями его расположения. Прежде чем начать работы необходимо обследовать здание, вследствие чего определить объем работ.

Первый этап антикоррозийной защиты (подготовка поверхности) является наиболее длительным и трудоемким процессом. Без предварительной зачистки нельзя нанести качественное антикоррозионное покрытие. При выполнении этого этапа используется специальное оборудование, которое обеспечивает максимальное качество работ.

Без предварительной зачистки нельзя нанести качественное антикоррозионное покрытие. При выполнении этого этапа используется специальное оборудование, которое обеспечивает максимальное качество работ.

Количество слоев защитного покрытия определяется при предварительном обследовании конструкции. Более того, для каждого участка определяются свои параметры, которые в первую очередь зависят от особенностей эксплуатации сооружения. Качественная антикоррозионная защита возможна только при условии использования специализированного оборудования, благодаря которому уменьшаются не только сроки производимых работ, но и обеспечивается рациональный расход покрытий, а соответственно стоимость работ существенно снижается.

Проведение антикоррозийной защиты лучше планировать на теплое время, так как сухая погода является оптимальным условием для осуществления данных работ.

Антикоррозийная защита сварных соединений является не менее важным этапом, который также необходимо проводить. Многие не учитывают то, что сварные соединения также следует обрабатывать антикоррозийным покрытием, вследствие чего качество работ существенно снижается.

Многие не учитывают то, что сварные соединения также следует обрабатывать антикоррозийным покрытием, вследствие чего качество работ существенно снижается.

Антикоррозийная обработка представляет собой покрытие металлических поверхностей слоем защитного материала. Антикоррозийная защита металлоконструкций особенно актуальна в условиях излишней загрязненности и влажности воздуха.

В роли антикоррозийной защиты могут выступать три вида материалов:

- Лакокрасочные покрытия. Характеризуются простотой нанесения, различными цветами, возможностью антикоррозийной обработки крупногабаритных металлоконструкций.

- Пластмассовые покрытия. Представляют собой антикоррозионную защиту из полиэтилена, поливинилхлорида, нейлона и др. Отличаются высокой стойкостью к воздействию воды, кислот и щелочей.

- Гуммированные материалы. Выполняют антикоррозийную защиту металлоконструкций и подземных объектов, применяется покрытие на основе мастика, каучука. Также, часто используется как антикоррозийная защита сварных соединений.

Однако, коррозии подвергаются не только металлические изделия, неустойчивыми являются бетонные и железобетонные конструкции. Наиболее часто для пропитки бетона используется покрытие из лакокрасочных материалов, защищающее конструкции от влаги и повышающее морозостойкость бетона. Помимо этого, были разработаны покрытия на основе полиуретановых лакокрасочных материалов, характеризующихся стойкостью к различным атмосферным и любым химическим воздействиям на поверхность, отличающихся высокой прочностью и эластичностью.

Компания «ССК-ПРОТЕКТ» предлагает услуги по антикоррозийной обработке металлоконструкций. Специалисты компании используют методы промышленного альпинизма, что в свою очередь дает возможность в минимальные сроки выполнить качественную зачистку и обработку, с последующей покраской высотных объектов.

Компания «ССК-ПРОТЕКТ» имеет огромный опыт работ в данном направлении, вследствие чего качественно и быстро произведут антикоррозийную защиту металлоконструкций, причем не имеет значения, что это за сооружения, торговые или развлекательные комплексы, производственные предприятия или офисные здания, жилые постройки или спортивные сооружения.

Наша компания представляет возможность разработки схем антикоррозийной защиты строительных объектов с использованием выбранных вами защитных средств.

Более того, специалисты нашей компании всегда будут рады ответить на все имеющиеся у вас вопросы и дать полноценную консультацию, касаемо проведения антикоррозийной защиты сооружений, металлоконструкций и так далее.

Антикоррозийная обработка

Итак, антикоррозийная обработка автомобиля. Делать антикор автомобилю или нет, вот в чём вопрос. И если делать, то каким материалом, какая должна быть технология?

Ответ наш таков: если вы покупаете иномарку и уверены, что через год-два будете от неё избавляться, тогда вам, антикоррозийная обработка кузова не нужна. Но если намечается срок службы авто более двух лет, или ваш автомобиль не новый, или новый — антикоррозийная обработка авто однозначно необходима. Проще говоря, если антикора не будет — не избежать вам ремонта кузова и покраски автомобиля, а это гораздо дороже стоимости антикоррозийной обработки.

И ещё одна истина: чем больше коррозия повреждает кузов, тем антикоррозийная обработка кузова более бесполезна. Поэтому делайте антикор автомобилю вовремя — не запускайте кузов до дыр.

Полезно помнить, что процесс коррозии начинается в скрытых полостях, в элементах несущего кузова, где отсутствует воздухообмен и образуется конденсат. А уж после поражения скрытых полостей коррозия выходит наружу. Это плохо — время потеряно. Поэтому делайте антикор автомобилю пока его кузов ещё цел, иначе потом объём работ и естественно цена возрастут. Кстати, на заводах практически никогда не обрабатывают скрытые полости антикором. Эти рассказы о заводской антикоррозионной защите всего лишь фантазии дилерских центров.

Антикор PRIM

Мы выбрали лучший бренд антикоррозионных материалов, это голландский Prim (Прим). Благодаря постоянному поиску, исследованиям в области защиты от коррозии, наши партнеры — поставщики предлагают материалы и технологии антикоррозионной защиты высочайшего качества.

Эффективный антикоррозионный состав отлично защищает автомобиль от коррозии, воздействия влаги, антиобледенительных реагентов, абразивного износа, электролитов. Содержит присадки-нейтрализаторы агрессивных компонентов. Получил множество одобрений и положительных отзывов. Выпускается более 15 различных модификаций данного материала.

Полная или частичная обработка

Полная обработка автомобиля включает в себя обработку днища, колесных арок, крыльев, скрытых полостей (пороги, лонжероны, двери, моторный отсек, крышка капота, багажный отсек, крышка багажника, стойки, резьбовые соединения и прочее). По желанию клиента возможна частичная обработка.Фотогалерея

Антикоррозийная обработка

| Антикоррозийная обработка | от 12000 р. |

Записаться на сервис

Звоните +7 (4012) 777-320

Или оставьте заявку и мы перезвоним Вам в ближайшее время!

Роберт Мерц

мастер-приёмщик

высшее проф. обр.

обр.

Типы антикоррозионных покрытий и их применение

ВведениеВ этой главе рассматриваются основные типы покрытий, которые в настоящее время доступны для использования, и содержится общая информация о составе покрытий. Он предназначен для предоставления основной информации о покрытиях и не является исчерпывающим руководством по выбору антикоррозионных покрытий. Если требуется информация о конкретном продукте или покрытиях, подходящих для определенных областей, следует проконсультироваться с производителем покрытия.

Покрытия часто делятся на две большие категории:

1) продукты для применения в новостройках и;

2) продукты, подходящие для технического обслуживания и ремонта, которые будут включать как капитальный ремонт, так и обслуживание на борту (OBM).

Типы антикоррозионных покрытий, используемых для OBM, часто представляют собой однокомпонентные продукты, поскольку это позволяет избежать трудностей, связанных с измерением и смешиванием небольших количеств продуктов из двух упаковок, хотя небольшие количества продуктов из двух упаковок иногда доступны от производителей красок. Ремонт, проводимый экипажем находящихся в эксплуатации судов, редко бывает успешным в долгосрочной перспективе из-за трудностей подготовки поверхностей к достаточно высоким стандартам.

Ремонт, проводимый экипажем находящихся в эксплуатации судов, редко бывает успешным в долгосрочной перспективе из-за трудностей подготовки поверхностей к достаточно высоким стандартам.

Как правило, краски предназначены либо для определенных участков резервуаров и для определенных функций для достижения наилучших характеристик, либо доступны универсальные покрытия для всех областей с компромиссными характеристиками. Во всех случаях необходимо соблюдать баланс между стоимостью, производительностью и сложностью обслуживания. Например, антикоррозионные покрытия, используемые на внешней стороне жилого помещения, имеют другие требования к характеристикам, чем антикоррозионные краски, используемые в балластных танках морской воды, поскольку коррозионное напряжение, оказываемое на последние, намного выше.Балластные цистерны также намного труднее обслуживать из-за трудностей доступа, и поэтому использование высокоэффективного (и часто более дорогого) покрытия является предпочтительным для поддержания стали в хорошем состоянии.

Напротив, трюмы навалочных судов страдают от истирания из-за удара груза и повреждения захвата, что часто приводит к коррозии. Грузовые трюмы, используемые в качестве балластных цистерн в ненастную погоду, могут быть особенно подвержены коррозии в местах повреждения, и для этого грузового трюма иногда используется другое покрытие.Это также относится к грузовым танкам для нефтеналивных судов с обозначением класса «Чистые продукты», где любой грузовой танк может использоваться для тяжелого погодного балласта.

Состав краски

Краска может быть описана как жидкий материал, который можно наносить или растекать по твердой поверхности, на которой он впоследствии высыхает или затвердевает с образованием непрерывной липкой пленки. Краски в основном состоят из трех основных компонентов и множества добавок, которые включены в незначительных количествах. Основные компоненты:

• Связующее (также называемое наполнителем, средой, смолой, пленкой или полимером)

• Пигмент и наполнитель

• Растворитель

Из них , только первые два образуют окончательную сухую пленку краски. Растворитель необходим только для облегчения нанесения краски и начального образования пленки, но неизбежно, что на практике всегда остается некоторое количество растворителя в зависимости от уровня вентиляции.

Растворитель необходим только для облегчения нанесения краски и начального образования пленки, но неизбежно, что на практике всегда остается некоторое количество растворителя в зависимости от уровня вентиляции.

Связующие — это пленкообразующие компоненты краски, которые определяют основные характеристики покрытия, как физические, так и химические. Краски обычно называются по их связующему компоненту (например, эпоксидные краски, краски на основе хлорированного каучука, алкидные краски и т. Д.). Связующее образует прочную непрерывную пленку, которая отвечает за адгезию к поверхности и способствует общей стойкости покрытия к окружающей среде.Связующие, используемые при производстве красок, делятся на два класса: термореактивные и термопластичные. После высыхания термореактивное покрытие будет отличаться по химическому составу от краски в банке. После отверждения термоотверждаемые покрытия не подвержены действию растворителей.

В случае термопластичного покрытия сухая пленка и влажная краска различаются только содержанием растворителя и химически, они остаются практически одинаковыми. Если первоначально использованный растворитель наносится на термопластичное покрытие, оно размягчается и может быть повторно растворено в этом растворителе.

Если первоначально использованный растворитель наносится на термопластичное покрытие, оно размягчается и может быть повторно растворено в этом растворителе.

Эти покрытия обычно поставляются в двух отдельных упаковках, которые смешиваются вместе непосредственно перед нанесением. В жидких красках, содержащих растворитель, сушка считается двухэтапным процессом. Обе стадии на самом деле происходят вместе, но с разной скоростью.

Этап первый: растворитель уходит из пленки в результате испарения, и пленка становится сухой на ощупь. Этап второй: Пленка постепенно становится более химически сложной с помощью одного из следующих четырех методов:1) Реакция с кислородом воздуха, известная как окисление.

2) Реакция с добавлением химического отвердителя.

3) Реакция с водой (влажность в атмосфере).

4) Искусственное отопление.

Это преобразование краски известно как высыхание или отверждение. Пленки, сформированные указанными выше способами, химически отличаются от исходных связующих и не будут повторно растворяться в исходном растворителе.

Эпоксидные смолы Эти смолы особенно важны, и их разработка для использования в качестве связующих была одним из самых значительных достижений в технологии антикоррозионных покрытий.Скорость сшивания или отверждения зависит от температуры. При температуре ниже 5 ° C скорость отверждения стандартных эпоксидных смол значительно снижается, и для получения оптимальных свойств пленки необходимо полное отверждение. Эпоксидные смолы со специальными отвердителями затвердевают или схватываются при температуре до –5 ° C. Важно строго соблюдать рекомендации производителя покрытия по температуре нанесения, чтобы покрытия были эффективными в эксплуатации.

Выбор отвердителя очень важен, так как в случае основы он определяет свойства пленки.Существует широкий выбор как смол, так и отвердителей, что позволяет создавать продукты, подходящие для большинства областей применения. Эпоксидные смолы используются как под водой, так и над водой и демонстрируют хорошую стойкость ко многим морским средам, включая катодную защиту с использованием цинка или других анодов, но они имеют тенденцию к мелу на солнечном свете. Этот процесс происходит, когда связующее разрушается ультрафиолетовым светом с образованием рыхлой и рыхлой поверхности с частицами пигмента, остающимися на поверхности.

Полиуретановые смолы Это полимеры, образующиеся в результате реакции между гидроксильными соединениями и соединениями, содержащими изоцианаты. В двухкомпонентных системах специальная полиэфирная или полиэфирная смола со свободными гидроксильными группами взаимодействует с высокомолекулярным изоцианатным отвердителем. Возможная проблема с этими материалами заключается в их чувствительности к воде при хранении и применении. Транспортировка и хранение должны осуществляться в строгом соответствии с рекомендациями производителей.Из-за их плохих свойств отверждения при низких температурах при нанесении необходимо соблюдать рекомендации производителя.

Возможная проблема с этими материалами заключается в их чувствительности к воде при хранении и применении. Транспортировка и хранение должны осуществляться в строгом соответствии с рекомендациями производителей.Из-за их плохих свойств отверждения при низких температурах при нанесении необходимо соблюдать рекомендации производителя.

Полиуретановые смолы обладают превосходной химической стойкостью и стойкостью к растворителям и превосходят стандартные эпоксидные смолы по кислотостойкости. Эпоксидные смолы более устойчивы к щелочам, чем полиуретаны. Финишные покрытия из полиуретана очень твердые, обладают очень хорошим блеском, сохраняют блеск и могут не желтеть. Однако в некоторых случаях на них может быть трудно нанести следующий слой после старения, и для достижения оптимальной адгезии требуются очень чистые поверхности.Изоцианатный отвердитель также представляет потенциальную опасность для здоровья при распылении, которую можно преодолеть с помощью соответствующих средств защиты.

Эти типы включают силикаты, которые почти всегда используются в сочетании с цинковой пылью. Существуют неорганические силикаты на водной основе на основе силиката лития, калия или натрия и неорганические силикаты на основе растворителей, обычно основанные на этилсиликате. Покрытия на основе этих смол очень твердые, коррозионно-стойкие и термостойкие. Они требуют хорошей подготовки поверхности и часто ремонтируются с использованием органических покрытий. Цинк в неорганических смолах может растворяться в кислотных или щелочных условиях, но покрытия хорошо работают при нейтральном pH и часто используются в качестве покрытий для резервуаров.

Покрытия на основе этих смол очень твердые, коррозионно-стойкие и термостойкие. Они требуют хорошей подготовки поверхности и часто ремонтируются с использованием органических покрытий. Цинк в неорганических смолах может растворяться в кислотных или щелочных условиях, но покрытия хорошо работают при нейтральном pH и часто используются в качестве покрытий для резервуаров.

Эти типы связующих для красок представляют собой простые растворы различных смол или полимеров, растворенных в подходящих растворителях, и обычно поставляются в виде одной упаковки, что делает их особенно подходящими для работ по техническому обслуживанию.Сушка происходит просто за счет потери растворителя при испарении. Это называется физической сушкой, поскольку никаких химических изменений не происходит. Таким образом, полученная пленка всегда легко растворяется в исходном растворителе, а также может размягчаться при нагревании. Поскольку эти покрытия по определению требуют присутствия значительных количеств растворителя, они исчезают с рынков, где регулируется содержание летучих органических соединений, особенно в США и ЕС. Общие типы связующих в этой категории включают:

Общие типы связующих в этой категории включают:

Хлорированные каучуковые смолы обладают хорошей кислотостойкостью и водостойкостью на хорошо подготовленных поверхностях.Их температурная чувствительность может привести к различным дефектам пленки при использовании в очень жарком климате. Кроме того, белые и бледные цвета имеют ярко выраженную тенденцию к желтизне при воздействии яркого солнечного света. Краски на основе хлорированного каучука высыхают при низких температурах и обеспечивают хорошую межслойную адгезию как в свеженанесенных, так и в старых системах, что делает их пригодными для технического обслуживания.

Виниловые смолы Виниловые смолы основаны на пленкообразующих полимерах, состоящих из поливинилхлорида, поливинилацетата и поливинилового спирта в различных соотношениях.Используемые типы пластификаторов — трикрезилфосфат или диоктилфталат. Твердые материалы большего объема могут быть получены путем смешивания виниловой смолы с другими материалами, такими как акриловые смолы. Обычно свойства пленки и погодоустойчивые характеристики также демонстрируют хорошие характеристики сушки при низких температурах и межслойной адгезии. Каменноугольная смола может быть добавлена для повышения водостойкости.

Обычно свойства пленки и погодоустойчивые характеристики также демонстрируют хорошие характеристики сушки при низких температурах и межслойной адгезии. Каменноугольная смола может быть добавлена для повышения водостойкости.

Пигменты и наполнители используются в красках в виде тонких порошков.Они диспергированы в связующем до размеров частиц примерно 5-10 микрон для отделочных красок и примерно 50 микрон для грунтовок.

Антикоррозийные пигменты (1) Цинк Металлический цинк широко используется в грунтовках, придающих коррозионную стойкость стали. Первоначальная защита осуществляется гальваническим воздействием. Однако, когда покрытие подвергается воздействию атмосферы, происходит постепенное накопление продуктов коррозии цинка, в результате чего образуется непроницаемый барьер с небольшой гальванической защитой или без нее.Для обеспечения хорошей гальванической и барьерной защиты требуется высокий уровень цинка, около 85% цинка в сухой пленке по весу. В качестве смол можно рассматривать эпоксидные смолы и силикаты. Очевидно, что для правильного функционирования цинк должен находиться в тесном контакте со стальной подложкой, и поэтому важна хорошая чистота поверхности перед нанесением.

В качестве смол можно рассматривать эпоксидные смолы и силикаты. Очевидно, что для правильного функционирования цинк должен находиться в тесном контакте со стальной подложкой, и поэтому важна хорошая чистота поверхности перед нанесением.

Металлические алюминиевые чешуйки обычно используются в качестве антикоррозийного пигмента и действуют как антикоррозийные средства, создавая обходной путь для воды и ионов вокруг пластинчатых чешуек, а также поглощая кислород для дают оксиды алюминия, которые блокируют поры в покрытии.Там, где алюминий находится в контакте со сталью, также будет работать ограниченный механизм катодной защиты, хотя при использовании на цистернах и продуктовозах содержание алюминия в сухой пленке не должно превышать 10 процентов, чтобы избежать возможной опасности искры при скоплении горючих газов.

(3) Фосфат цинка Это также широко используемый антикоррозионный пигмент, и считается, что при нормальных условиях воздействия защита обеспечивается за счет барьерного эффекта, поскольку для обеспечения адекватной защиты от коррозии необходимы высокие уровни пигментации. защита.Фосфат цинка может быть включен практически в любое связующее, и из-за его низкой непрозрачности или прозрачности можно производить краски любого цвета.

защита.Фосфат цинка может быть включен практически в любое связующее, и из-за его низкой непрозрачности или прозрачности можно производить краски любого цвета.

Наиболее распространенными типами этих пигментов являются алюминий (листовой алюминий) и слюдяной оксид железа (MIO). Оба имеют форму частиц, которые называются пластинчатыми (пластинчатыми). Эти материалы можно использовать в сочетании, при этом алюминий осветляет почти черный оттенок MIO. Пигментированные пленки MIO обладают долговечностью, но для этого необходимы высокие уровни MIO, порядка 80% от общего пигмента.Алюминий уже много лет используется в качестве основного пигмента в красках. Пластинчатая форма делает пленку более водонепроницаемой. Стеклянные хлопья также используются в качестве барьерного пигмента.

Красящие пигменты Эти пигменты обеспечивают как цвет, так и непрозрачность, и их можно разделить на неорганические и органические типы. Самый распространенный красящий пигмент — диоксид титана белого цвета. В краске все пигменты обычно диспергированы до очень мелких частиц, чтобы обеспечить максимальный цвет и непрозрачность (укрывистость).Традиционно яркие цвета получали с помощью свинцовых и хромовых пигментов. Однако из-за проблем со здоровьем и безопасностью они встречаются реже. Теперь вместо них используются органические пигменты, но непрозрачность этих продуктов не такая высокая. Extender Pigments

Самый распространенный красящий пигмент — диоксид титана белого цвета. В краске все пигменты обычно диспергированы до очень мелких частиц, чтобы обеспечить максимальный цвет и непрозрачность (укрывистость).Традиционно яркие цвета получали с помощью свинцовых и хромовых пигментов. Однако из-за проблем со здоровьем и безопасностью они встречаются реже. Теперь вместо них используются органические пигменты, но непрозрачность этих продуктов не такая высокая. Extender Pigments Как следует из названия, они в основном регулируют или «расширяют» пигментацию краски до тех пор, пока не будет достигнута требуемая объемная концентрация пигмента (PVC). Пигменты-наполнители представляют собой неорганические порошки с различными формами и размерами частиц.Хотя они вносят незначительный вклад в непрозрачность цвета краски или не вносят ее вообще, они могут оказывать значительное влияние на физические свойства. К ним относятся текучесть, степень блеска, противоосадочные свойства, способность к распылению, водо- и химическая стойкость, механическая прочность, твердость и твердость (твердый объем, задерживающая тиксотропия). Смеси наполнителей часто используются для получения желаемых свойств. Они относительно недороги по сравнению со смолами, антикоррозийными пигментами и красящими пигментами.

Смеси наполнителей часто используются для получения желаемых свойств. Они относительно недороги по сравнению со смолами, антикоррозийными пигментами и красящими пигментами.

Растворители используются в красках в основном для облегчения нанесения. Их функция заключается в растворении связующего и снижении вязкости краски до уровня, подходящего для различных методов нанесения, таких как кисть, валик, обычное распыление, безвоздушное распыление и т. Д. После нанесения растворитель испаряется и не играет никакой роли. Дальнейшая часть в финальной покраске пленки. Жидкости, используемые в качестве растворителей в красках, можно описать одним из трех способов:

(1) Настоящие растворители — жидкость, которая растворяет связующее и полностью с ним совместима.

(2) Скрытый растворитель — жидкость, которая не является настоящим растворителем. Однако при смешивании с настоящим растворителем смесь обладает более сильными растворяющими свойствами, чем один настоящий растворитель.

(3) Растворитель-разбавитель — жидкость, которая не является настоящим растворителем. Обычно используется в качестве смеси с истинным растворителем / смесями скрытого растворителя для снижения стоимости.

Связующие допускают только ограниченное количество разбавителя. В лакокрасочной промышленности используется множество растворителей, отчасти это связано с рядом различных свойств, которые необходимо учитывать при выборе растворителя или смеси растворителей.Помимо коммерческих факторов, таких как цена и доступность, свойства включают токсичность, летучесть, воспламеняемость, запах, совместимость и пригодность. В некоторых странах использование некоторых типов растворителей запрещено. Это особенно верно в США, где Закон об опасных веществах, загрязняющих воздух (HAPS) определяет сроки удаления многих растворителей и наполнителей с покрытий. При реализации этого закона, скорее всего, будут затронуты свойства нанесения, время высыхания и окна перекрытия.

За некоторыми исключениями (например, противообрастающие краски, косметические эффекты, антипирены и т. Д.), Большинство покрытий, наносимых на сосуд, используется для защиты от коррозии. Существует много типов антикоррозионных покрытий, но эпоксидные краски обычно покрывают большую площадь на судне, особенно когда они используются в балластных цистернах морской воды. В последние годы ведутся дискуссии о терминологии, используемой для эпоксидных покрытий, и обычно используются следующие термины:

(1) Чистая эпоксидная смола

Чистые эпоксидные покрытия обычно рассматриваются как краски, содержащие только эпоксидные полимеры, сшивающий агент, пигменты, наполнители и растворители.Покрытия содержат большое количество эпоксидного связующего, поэтому ожидается, что они обеспечат максимально возможные характеристики покрытия с точки зрения защиты от коррозии, длительного срока службы и низких эксплуатационных расходов. Кроме того, некоторые продукты также обладают устойчивостью к истиранию. К чистым эпоксидным покрытиям могут быть добавлены другие пигменты, такие как алюминий, для обеспечения дополнительных антикоррозионных свойств. Эпоксидно-фенольные покрытия могут использоваться в грузовых танках, где требуется высокий уровень дополнительной устойчивости груза, например, на нефтепродуктах и химовозах.Особая осторожность требует подготовки поверхности; может потребоваться отверждение покрытия путем нагревания резервуаров. Производители покрытий сообщат конкретные требования для каждого резервуара.

Кроме того, некоторые продукты также обладают устойчивостью к истиранию. К чистым эпоксидным покрытиям могут быть добавлены другие пигменты, такие как алюминий, для обеспечения дополнительных антикоррозионных свойств. Эпоксидно-фенольные покрытия могут использоваться в грузовых танках, где требуется высокий уровень дополнительной устойчивости груза, например, на нефтепродуктах и химовозах.Особая осторожность требует подготовки поверхности; может потребоваться отверждение покрытия путем нагревания резервуаров. Производители покрытий сообщат конкретные требования для каждого резервуара.

(2) Модифицированная эпоксидная смола

Эта группа, также известная как эпоксидная мастика, не содержащая смол эпоксидная смола и отбеленная эпоксидная смола, охватывает широкий спектр продуктов и обеспечивает антикоррозионные свойства. В эксплуатации могут быть эффективны модифицированные эпоксидные смолы. Однако, поскольку существует множество возможных модифицированных составов эпоксидных смол, невозможно сделать обобщения об их антикоррозионных характеристиках. Модифицированные эпоксидные смолы могут содержать неэпоксидные материалы, которые способны образовывать поперечные связи в конечную пленку. Они также могут содержать инертные материалы, твердые или жидкие, которые не участвуют в образовании пленки, но остаются в конечном покрытии как пигменты или наполнители. Если эти материалы растворимы в воде (или в грузе), они могут выщелачиваться в течение длительного периода времени, оставляя пористую или хрупкую пленку с пониженными антикоррозийными свойствами.

Модифицированные эпоксидные смолы могут содержать неэпоксидные материалы, которые способны образовывать поперечные связи в конечную пленку. Они также могут содержать инертные материалы, твердые или жидкие, которые не участвуют в образовании пленки, но остаются в конечном покрытии как пигменты или наполнители. Если эти материалы растворимы в воде (или в грузе), они могут выщелачиваться в течение длительного периода времени, оставляя пористую или хрупкую пленку с пониженными антикоррозийными свойствами.

(3) Каменноугольная смола Эпоксидная

Каменноугольная смола является продуктом природного происхождения.Угольные гудроны доступны в широком диапазоне типов от жидких до твердых. Включение каменноугольных смол в покрытие приводит к очень темно-коричневому или черному цвету покрытия, который можно немного осветлить добавлением пигмента в виде чешуек алюминия для более светлых красок. Однако маловероятно, что эпоксидные смолы каменноугольной смолы будут достаточно светлыми для использования в соответствии с требованиями IMO PSPC 4. 4, таблица 1, пункт 1.2, для окончательного покрытия. Светлый верхний слой из эпоксидной смолы без содержания смолы может быть использован поверх первого слоя на основе смолы.Однако «просачивание» смолы может обесцветить верхнее покрытие. Некоторые компоненты покрытия могут вымываться в течение длительного времени, в результате чего покрытие становится более хрупким и менее защищенным. Эпоксидные смолы каменноугольной смолы имеют долгую историю эксплуатации и в целом хорошо себя зарекомендовали. С 1990-х годов они были выведены из эксплуатации в балластных цистернах из-за проблем со здоровьем и безопасностью нанесения покрытий, а также из-за рекомендаций по нанесению светлых покрытий для облегчения инспекций балластных танков.

4, таблица 1, пункт 1.2, для окончательного покрытия. Светлый верхний слой из эпоксидной смолы без содержания смолы может быть использован поверх первого слоя на основе смолы.Однако «просачивание» смолы может обесцветить верхнее покрытие. Некоторые компоненты покрытия могут вымываться в течение длительного времени, в результате чего покрытие становится более хрупким и менее защищенным. Эпоксидные смолы каменноугольной смолы имеют долгую историю эксплуатации и в целом хорошо себя зарекомендовали. С 1990-х годов они были выведены из эксплуатации в балластных цистернах из-за проблем со здоровьем и безопасностью нанесения покрытий, а также из-за рекомендаций по нанесению светлых покрытий для облегчения инспекций балластных танков.

(4) Эпоксидная смола без растворителей

Краски, не содержащие растворителей (иногда называемые 100% -ными твердыми частицами), как следует из названия, формулируются и наносятся без необходимости в дополнительных растворителях, тем самым преодолевая проблемы остатки растворителей в покрытии. Вязкость, необходимая для распыления краски, получается путем выбора низкомолекулярного сырья или путем нагревания и использования многокомпонентных систем. Типичные области применения включают балластные и грузовые танки. Иногда они используются там, где удаление летучих органических компонентов (ЛОС) затруднено из-за плохой вентиляции, хотя следует отметить, что ЛОС для систем без растворителей не обязательно равен нулю. Типичные области применения покрытий, не содержащих растворителей, включают внутреннюю часть трубопроводов, некоторые резервуары и другие области, где не может быть обеспечена соответствующая вентиляция, или для областей, где действуют строгие меры контроля ЛОС.

Вязкость, необходимая для распыления краски, получается путем выбора низкомолекулярного сырья или путем нагревания и использования многокомпонентных систем. Типичные области применения включают балластные и грузовые танки. Иногда они используются там, где удаление летучих органических компонентов (ЛОС) затруднено из-за плохой вентиляции, хотя следует отметить, что ЛОС для систем без растворителей не обязательно равен нулю. Типичные области применения покрытий, не содержащих растворителей, включают внутреннюю часть трубопроводов, некоторые резервуары и другие области, где не может быть обеспечена соответствующая вентиляция, или для областей, где действуют строгие меры контроля ЛОС.

мусора в балластной воде.Покрытия, которые описываются как устойчивые к истиранию или повреждениям, демонстрируют повышенную стойкость к повреждению груза, но не смогут противостоять серьезным ударам грейферов и удерживающего оборудования для очистки, что приводит к деформации самой стали.

мусора в балластной воде.Покрытия, которые описываются как устойчивые к истиранию или повреждениям, демонстрируют повышенную стойкость к повреждению груза, но не смогут противостоять серьезным ударам грейферов и удерживающего оборудования для очистки, что приводит к деформации самой стали.Антикоррозийное покрытие | Антикоррозийное покрытие для стали | Антикоррозийные покрытия

Антикоррозийное покрытие | Антикоррозийное покрытие для стали | Коррозионно-стойкие покрытия | Secoa TechnologyУлучшенные антикоррозийные покрытия

Превосходные антикоррозийные, антикоррозионные и промышленные химические покрытия

Secoa Metal Finishing предлагает полный спектр специализированных антикоррозионных и химических покрытий, которые предотвращают ржавчину и износ и выдерживают самые суровые условия промышленного производства.

Наши оптимизированные варианты антикоррозийного покрытия могут улучшить ваши индивидуальные промышленные продукты и компоненты в самых разных областях, включая горячее флокирование, электростатический, псевдоожиженный слой, а также фторполимеры (влажные покрытия с высокой прочностью).

Наша текущая линейка высококачественных антикоррозионных и промышленных химических покрытий включает:

Полиэстер

Современные полиэфирные порошковые покрытия обеспечивают исключительную защиту от коррозии и ультрафиолетового излучения, имеют сравнительно низкую стоимость и доступны в широком спектре цветов.Хотя полиэстер по своей природе устойчив к коррозии, его характеристики могут быть улучшены путем сочетания его с грунтовкой с высоким содержанием цинка или эпоксидной смолой.

Рилсан ® нейлон 11

Технический полимер с высокими эксплуатационными характеристиками. Полученный в результате ряда сложных химических операций, это один из немногих существующих полимеров, производимых из «зеленого» сырья. Эта система заслужила статус предпочтительного материала в самых требовательных областях применения, во многом благодаря превосходному сочетанию тепловых, физических, химических и механических свойств.Он имеет диапазон толщины от 0,005 дюйма до 0,050 дюйма.

Эпоксидное

Может использоваться для обработки отходов, водяных клапанов и других металлических покрытий, от тонких до тяжелых

Термопласты высокой конструкции

Может применяться для обработки стали вместо нержавеющей стали, что делает ее идеальной для коммунальной, архитектурной и пищевой промышленности. Отличные УФ-свойства.

Халар (ECTFE)

Частично фторированный полукристаллический полимер, который обеспечивает универсальность, обеспечивая при этом проницаемость, химическую и термическую стойкость.

ЭТФЭ

Термопластический сополимер, полученный в результате полимеризации мономеров этилена и тетрафторэтилена. Эти материалы чрезвычайно прочны и устойчивы к истиранию, обладают отличной химической стойкостью и непрерывными рабочими температурами до 150 ° C (302 ° F). ЭТФЭ также является отличным электроизоляционным материалом, обладает хорошими антипригарными свойствами и низким коэффициентом трения.

Рубиново-красный PFA

Версия порошкового покрытия PFA, в котором используются наполнители для создания почти непроницаемого слоя защиты.Этот продукт следует учитывать всякий раз, когда считается, что проницаемость представляет собой значительный риск для характеристик обычных фторполимерных покрытий.

Коррозионно-стойкие покрытия для многих областей применения

Коррозионно-стойкие и антикоррозионные покрытия, разработанные для высокопроизводительных промышленных приложений

Если вам нужно профессиональное антикоррозионное покрытие для промышленных целей отделки металла, Secoa — это универсальное решение. Имея за плечами десятилетия опыта в области индивидуальных промышленных покрытий, мы можем улучшить ваши детали и компоненты с помощью множества вариантов антикоррозионного покрытия премиум-класса.Если вы ищете антикоррозийное покрытие, оптимизированное для стали, мы можем выполнить эту работу с непревзойденными результатами.

Наши услуги по нанесению металлических покрытий включают в себя антикоррозионные и антикоррозийные покрытия, а также ряд вариантов промышленной химии. Мы предлагаем высококачественные варианты различных металлических покрытий по конкурентоспособным ценам, обеспечивая исключительное качество и стоимость заказов любого размера.

Стальное покрытиепомогает защитить его от ржавчины и износа в результате длительного контакта с водой.Вода не только повредит компоненты, но и снизит производительность вашего производственного оборудования, увеличивая вероятность выхода из строя в решающий момент производственного процесса.

Secoa Metal Finishing обеспечивает превосходные промышленные покрытия, которые обеспечивают качественные антикоррозионные свойства стали, обеспечивая вашим компонентам защиту, необходимую для оптимальной работы в самых сложных промышленных условиях.

Наши услуги по нанесению металлических покрытий включают в себя антикоррозионные и антикоррозийные покрытия, а также ряд других вариантов. Мы предлагаем высококачественные варианты различных металлических покрытий по конкурентоспособным ценам, обеспечивая исключительное качество и стоимость заказов любого размера.

Мы предлагаем высококачественные варианты различных металлических покрытий по конкурентоспособным ценам, обеспечивая исключительное качество и стоимость заказов любого размера.

помогает защитить его от повреждений, которые может вызвать длительный контакт с водой. Вода может не только повредить компоненты, но и снизить производительность, увеличивая вероятность выхода из строя в критический момент. Мы можем предоставить антикоррозийное покрытие для стали, обеспечивающее необходимую защиту, позволяющую вашему продукту хорошо работать даже в сложных условиях.

Чтобы узнать больше или обсудить свои требования к

, позвоните нам по телефону Этот веб-сайт использует файлы cookie для улучшения вашего опыта. Мы надеемся, что это не проблема, но вы можете отказаться, если хотите. Настройки файлов cookie ПРИНЯТЬПолитика конфиденциальности и использования файлов cookie

Антикоррозийные покрытия — Coatings World

Антикоррозийные покрытия — незаменимый инструмент в борьбе с ржавчиной. Антикоррозийные покрытия, используемые на всем, от автомобилей до мостов и туннелей, защищают конструкции в самых суровых условиях.

Антикоррозийные покрытия, используемые на всем, от автомобилей до мостов и туннелей, защищают конструкции в самых суровых условиях. Сегодня существует ряд направлений роста антикоррозионных покрытий. По словам Андерса Брекке, менеджера группы по категориям отделочных материалов компании Jotun Coatings, ключевые рынки включают нефть и газ, энергетику, промышленность и инфраструктуру. «Нефтегазовая промышленность по-прежнему демонстрирует хороший рост, и мы хорошо разбираемся в этой отрасли. Норвежская нефтяная промышленность расположена на пороге Jotun, и это отрасль, которую мы хорошо понимаем», — сказал он. «Мы также считаем очень интересной отрасль альтернативной энергетики.Производство ветряных мельниц — это одна из областей, у которой есть потенциал. Это отрасль, в которой мы можем увидеть инновационные решения будущего. Мы надеемся, что новые альтернативные источники энергии будут стараться быть экологически безопасными на протяжении всей цепочки создания стоимости, и мы можем ожидать, что в этом виде бизнеса предпочтение будет отдано водным технологиям ». Причина в том, что заказчики не будут жертвовать какими-либо антикоррозийными свойствами, поскольку техническое обслуживание здесь может быть затруднено. сложно и дорого, например ветряные мельницы, расположенные в море

Причина в том, что заказчики не будут жертвовать какими-либо антикоррозийными свойствами, поскольку техническое обслуживание здесь может быть затруднено. сложно и дорого, например ветряные мельницы, расположенные в море

Еще одним важным направлением антикоррозионных покрытий является транспортная инфраструктура.«Мы выполняем требования по ремонту / восстановлению транспортной инфраструктуры, включая шоссе и мосты, — сказал Джон Стил, президент Substrate, Inc.». «Мы также видим значительные возможности в вооруженных силах. Над наземными резервуарами для хранения нефти и прибрежными нефтяными платформами. также находятся в нашем списке приоритетов «.

Препятствия в развитии

Разработка антикоррозионных покрытий для самых разных областей применения — непростая задача. Покрытия должны соответствовать определенным эксплуатационным требованиям, а также соответствовать все более строгим экологическим нормам.� � �

«Постоянно растущие требования к характеристикам антикоррозионных покрытий в сочетании с расходами и заботой об окружающей среде делают такие важные области, как OEM, ремонт автомобилей, покрытия для тяжелых условий эксплуатации, промышленные и специальные покрытия, ключевыми областями антикоррозионного покрытия. производителей «, — сказал Ларс Кирмайер, менеджер по развитию бизнеса антикоррозионных материалов Heubach GmbH.

производителей «, — сказал Ларс Кирмайер, менеджер по развитию бизнеса антикоррозионных материалов Heubach GmbH.

Одной из важных тенденций является рост объемов производства красок на водной основе и сокращение использования покрытий на основе растворителей.«Похоже, что в будущем произойдет рост количества промышленных защитных покрытий на водной основе из-за ужесточения требований к производству с низким содержанием летучих органических соединений», — сказал Кирмайер. «Эти покрытия удобнее использовать из-за слабого запаха и безопаснее для окружающей среды».

«Летучие органические соединения являются необходимым компонентом всех органических покрытий поверхности», — продолжил Кирмайер. «Из доступных на сегодняшний день технологий окраски с низким содержанием летучих органических соединений только составы с высоким содержанием твердых частиц или водорастворимые составы в настоящее время являются практическими предложениями для защитных покрытий.Альтернативы включают покрытия, отверждаемые излучением, и порошковые покрытия. Кроме того, в последнее время в мире защитных покрытий популярным материалом стали тонкие керамические или не содержащие золя покрытия ».

Кроме того, в последнее время в мире защитных покрытий популярным материалом стали тонкие керамические или не содержащие золя покрытия ».

Другими тенденциями на рынке, по словам Кирмайера, являются системы поверхностно-толерантных защитных покрытий или покрытия, обеспечивающие универсальную адгезию. меньше покрытий — до однослойного нанесения — и сочетаются с большой толщиной пленки и высоким глянцем.

Несмотря на все инновации, покрытие может работать наилучшим образом только при правильном нанесении.Правильная подготовка субстрата жизненно важна.

«Подготовка основания — самый важный этап процесса нанесения покрытия, — сказал Мехруз Заманзаде, сертифицированный NACE (Национальная ассоциация инженеров-коррозионистов) специалист по защите материалов в Matco Associates. «Надлежащая подготовка поверхности основания обеспечит долгий срок службы и высокую производительность при минимальном уходе».

Одним из способов улучшения антикоррозионных свойств защитного покрытия является достижение наилучшей адгезии к основанию.![]() «Соответственно, предварительная обработка является очень важным фактором и сильно влияет на формирование защитного покрытия», — сказал Кирмайер. «Высокие затраты на электроэнергию и экологическое законодательство стимулировали исследования и разработки альтернативных технологий предварительной обработки. Среди них — новые тенденции, такие как нанотехнологии, силановые технологии или предварительная обработка без содержания фосфора».

«Соответственно, предварительная обработка является очень важным фактором и сильно влияет на формирование защитного покрытия», — сказал Кирмайер. «Высокие затраты на электроэнергию и экологическое законодательство стимулировали исследования и разработки альтернативных технологий предварительной обработки. Среди них — новые тенденции, такие как нанотехнологии, силановые технологии или предварительная обработка без содержания фосфора».

| Follansbee TCS II Крыши двух основных жилых зданий в Stonnington Commons, исторического проекта реставрации, который сформировал многофункциональный комплекс из литейного цеха XIX века в Стоннингтоне, штат Коннектикут. |

«Некоторые производители автомобилей уже заменили часть своей традиционной предварительной обработки фосфатированием цинком на так называемый метод« нанокерамики », используя наночастицы, такие как соединения циркония и специальные органические вещества, которые образуют меньше шлама и меньше вредны для окружающей среды.«

«Некоторые производители автомобилей уже заменили часть своей традиционной предварительной обработки фосфатированием цинком на так называемый метод« нанокерамики », используя наночастицы, такие как соединения циркония и специальные органические вещества, которые образуют меньше шлама и меньше вредны для окружающей среды.«Нанотехнология продолжает предлагать некоторые захватывающие возможности для рынка антикоррозийных материалов».

«Нанотехнологии, скорее всего, будут включать в себя некоторые интересные будущие перспективы для антикоррозионных приложений, но осуществимость этой технологии для промышленного использования, особенно в отношении обработки и затраты еще не полностью доказаны, — сказал Кирмайер. — Хойбах находится в тесном контакте и налаживает сотрудничество с различными университетами и институтами, которые занимаются нанотехнологиями, и в настоящее время прилагает много усилий в исследовательской работе по использованию этой технологии в современных антикоррозийное развитие пигмента. «

«

Для Substrate, Inc. нанотехнологии были и были основой ее антикоррозионных продуктов.« Эта «новая» технология обеспечивает ковалентное сцепление наших антикоррозионных продуктов с подложками, устраняя необходимость в дорогостоящих профилях поверхности », сказал Стил.

Последние предложения продуктов

Существует ряд новых продуктов, в которых используются новейшие технологии для антикоррозионных покрытий. Со стороны поставщика Heubach разработал инновационный антикоррозионный пигмент.

«После успешного маркетинга наших антикоррозионных пигментов широкого спектра на основе модифицированных фосфатов для универсального применения, Heubach недавно разработал не содержащий цинка антикоррозийный пигмент на основе диоксида кремния, который предназначен для использования в тонкопленочных применениях. , особенно рулонных покрытий, и будут представлены на рынке во втором квартале 2008 года », — сказал Кирмайер.

Substrate, Inc. разработала продукцию TegaTeknology, ряд покрытий с химическим прививанием, в первую очередь ориентированных на антикоррозионные покрытия для стали и алюминия. «Наши продукты содержат тщательно подобранный набор определенных мономеров в сочетании с запатентованной системой прививки / катализатора, что обеспечивает постоянную модификацию субстрата», — сказал Стил. «Основное применение наших продуктов — это грунтовка. Наши продукты требуют минимальной подготовки поверхности без образования накипи и углеводородов, и их можно наносить на плотно склеенную ржавчину. Верхние слои можно наносить непосредственно на наши грунтовки, промежуточные слои не требуются. »

«Наши продукты содержат тщательно подобранный набор определенных мономеров в сочетании с запатентованной системой прививки / катализатора, что обеспечивает постоянную модификацию субстрата», — сказал Стил. «Основное применение наших продуктов — это грунтовка. Наши продукты требуют минимальной подготовки поверхности без образования накипи и углеводородов, и их можно наносить на плотно склеенную ржавчину. Верхние слои можно наносить непосредственно на наши грунтовки, промежуточные слои не требуются. »

По словам Заманзаде, хромат, который используется в оцинкованной кровле и подъездных путях, и свинцовые покрытия для кровельных материалов подвержены коррозии и вымыванию водой из-за дождя, что может привести к загрязнению подземных вод.«Поэтому эти покрытия следует заменить как можно скорее», — сказал он. Follansbee Steel предлагает кровельные продукты, такие как TCD II, которые представляют собой экологически чистые панели, которые обеспечивают приятный внешний вид, а также защиту от коррозии. Высокоэффективные антикоррозийные оловянно-цинковые покрытия Follansbee для меди, нержавеющей стали и кровельных панелей из углеродистой стали прошли более 17 750 часов испытаний в солевом тумане.

Высокоэффективные антикоррозийные оловянно-цинковые покрытия Follansbee для меди, нержавеющей стали и кровельных панелей из углеродистой стали прошли более 17 750 часов испытаний в солевом тумане.

Jotun недавно выпустила на рынок Hardtop Flexi, гибкий полиуретан, и Hardtop XP, традиционный полиуретан с высокой твердостью.Кроме того, компания продолжит разработку экологически чистых продуктов. «Продукты на водной основе будут иметь большее значение, и мы будем уделять этому больше внимания», — сказал Брекке. «В будущем традиционные технологии будут иметь более высокий объем сухого остатка и меньше вредных растворителей».

Антикоррозийный — SYNTHOMER

Коррозия металла причиняет ущерб на несколько миллиардов долларов США ежегодно. Специальная линейка связующих веществ Synthomer для длительной защиты металла поможет вам создавать антикоррозионные продукты, которые сохранят эстетическую привлекательность и ценность широкого спектра металлических предметов и конструкций. Наши связующие также позволяют повысить экологичность ваших продуктов, поскольку они содержат мало летучих органических соединений и не содержат опасных веществ, таких как APEO и формальдегид.

Наши связующие также позволяют повысить экологичность ваших продуктов, поскольку они содержат мало летучих органических соединений и не содержат опасных веществ, таких как APEO и формальдегид.

Вяжущие вещества Synthomer для антикоррозионных покрытий специально разработаны для нанесения при температуре окружающей среды или при слегка повышенных температурах. Они идеально подходят для использования на стальных каркасных конструкциях, таких как опоры электропередач, и в приложениях ACE (сельское хозяйство, строительство и землеройное оборудование). Наши связующие помогут вам достичь антикоррозионных свойств в соответствии с EN 12944-2 C 3-C 4, средний уровень защиты (от пяти до 15 лет).

- Создавайте составы без APEO и формальдегида.

- Без пластификаторов и коалесцентов.

- Усовершенствованные поверхностно-активные вещества для обеспечения отличного смачивания и адгезии к металлическим основам.

- Превосходная гидрофобность.

- Превосходная стойкость к солевому туману.

В настоящее время файлы для загрузки недоступны.

| Группа | Торговое наименование | Химия | Описание |

|---|---|---|---|

| LIPATON | ЛИПАТОН СБ 5521 | XSBR | LIPATON SB 5521 — это мелкодисперсная водная дисперсия карбоксилированного сополимера стирола и бутадиена.Дисперсия содержит систему анионного эмульгатора и не содержит пленкообразующих добавок, растворителей и пластификаторов. |

| REVACRYL | РЕВАКРИЛ AE 4522 | SA | REVACRYL AE 4522 — это специально модифицированная водная дисперсия сополимера стирол-акрилового эфира, предназначенная для достижения хорошей адгезии во влажной среде. Дисперсия содержит систему анионного эмульгатора и не содержит пленкообразующих добавок, растворителей и пластификаторов. |

Свяжитесь с нашими техническими специалистами для необязательного обсуждения того, как продукты Synthomer могут помочь улучшить ваши антикоррозионные покрытия.

Антикоррозийные покрытия — Мир покрытий

Используется для защиты всего, от мостов и башен до водоочистных сооружений, антикоррозионные покрытия и ингибиторы коррозии жизненно важны для поддержания инфраструктуры сообщества.Разработка продуктов, которые надежно и эффективно защищают людей от коррозии, является постоянной проблемой. Разработчикам рецептур приходится решать проблемы, связанные с ростом цен на сырье и ужесточением экологического законодательства. Эти две проблемы оказали глубокое влияние на рынок антикоррозионных покрытий, побудив производителей антикоррозионных покрытий изменить состав, чтобы сократить количество дорогостоящего сырья, а также разработать продукты, которые будут соответствовать текущему и будущему законодательству об охране окружающей среды.

По словам Тони Гичухи, менеджера по исследованиям и разработкам в Halox, ключевой проблемой, влияющей на рынок, является повышение эффективности антикоррозионных покрытий при сохранении более низкой стоимости сырья за счет использования меньшего количества сырья, консолидации сырья или простого использования более дешевого альтернативного сырья. материалы с превосходными характеристиками или качеством.

материалы с превосходными характеристиками или качеством.

«Зеленая химия — еще одна важная тенденция», — добавил Гичуи. «Рынок требует экологически чистых, нерегулируемых и нетоксичных продуктов для антикоррозионных покрытий.«

» Самой сложной проблемой сегодня является увеличение объемов сырья, в частности, металлургических комплексов, а также постоянно меняющаяся нормативная база », — согласился Ларс Кирмайер из Heubach.« Новые проблемы экологической маркировки в Европе будут иметь широкий охват. эффект во всем мире в ближайшие несколько лет ».

Рост стоимости металлов, в частности цинка, молибдена, свинца и хрома, используемых в антикоррозионных покрытиях и регулировании выбросов летучих органических соединений и тяжелых металлов, таких как шестивалентный хром, вынудил производителей антикоррозийной защиты переформулировать.«У клиентов нет другого выбора, кроме как изменить формулировку, чтобы учесть выбросы ЛОС и более жесткое регулирование тяжелых металлов», — сказал Гичухи.

«Хотя рост затрат повлиял на ингибиторы коррозии, смолы и другие добавки также повлияли на составителя рецептур», — сказал Кирмайер. «Поскольку антикоррозионные пигменты зависят от рецептуры, это приведет к необходимости искать ингибиторы, которые имеют широкий диапазон применимости. Поскольку условия ведения бизнеса становятся все более жесткими по всем аспектам, Heubach будет полагаться на инновации и опыт применения, чтобы помочь нашим клиентам успешно добиваться успеха. достижение своих целей.«

Согласно статистике Лондонской биржи металлов, цена на цинк за последний год выросла более чем на 240%.« Поскольку стоимость металлического цинка растет, растет и стоимость фосфата цинка », — сказал Кирмайер». В связи с этим резким увеличением, основное внимание было уделено разработке антикоррозионных средств, не содержащих цинка ».

Исследования и разработки в области нанотехнологий

Производители антикоррозионных покрытий стремятся повысить эффективность покрытий за счет использования наноматериалов для улучшения барьерных свойств, коррозионной стойкости, а также использования меньшего количества покрытий.

Halox разрабатывает и создает интеллектуальные материалы, ориентированные на возобновляемое сырье, инвестируя в материалы, которые Управление по санитарному надзору за качеством пищевых продуктов и медикаментов считает безопасными (GRA), и изобретает нанотехнологические добавки с повышенной функциональностью. Halox также обучает клиентов составлению рецептур с использованием альтернатив, не содержащих хроматов, и тому, как правильно составлять рецептуры и избегать опасной маркировки готовой продукции.

«Мы создаем недорогие специализированные продукты, чтобы конкурировать на рынке, ориентированном на сырьевые товары, подчеркивая преимущества новых продуктов с добавленной стоимостью», — сказал Гичухи.