Общее устройство двигателя трактора

Общее устройство двигателя трактора

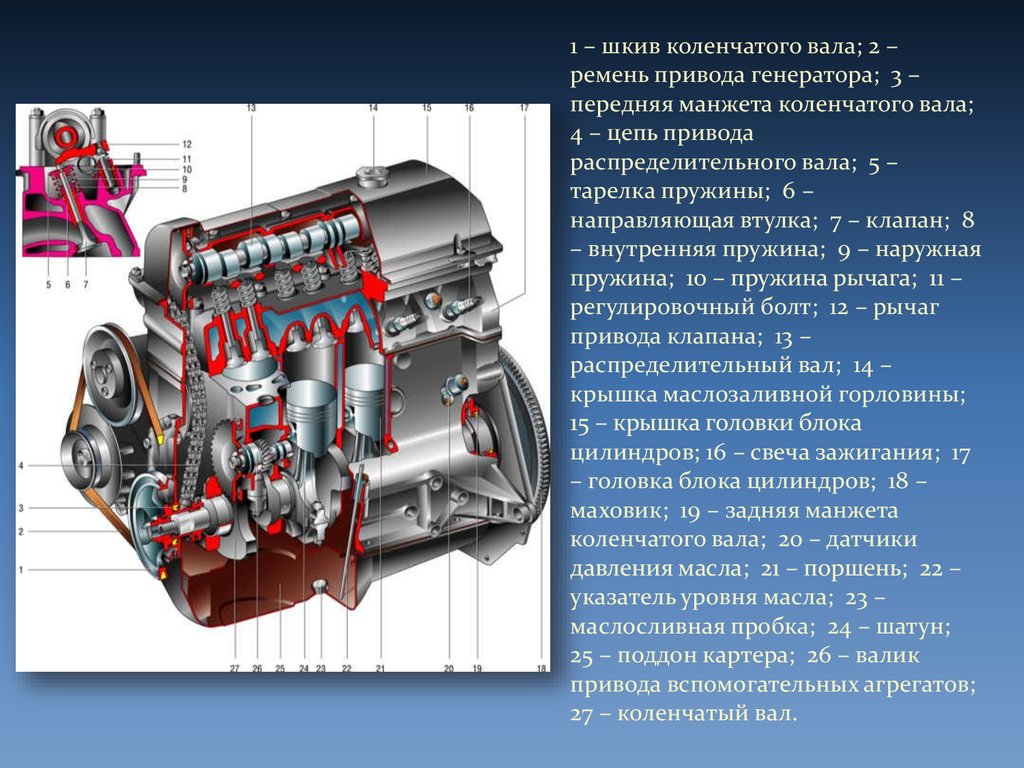

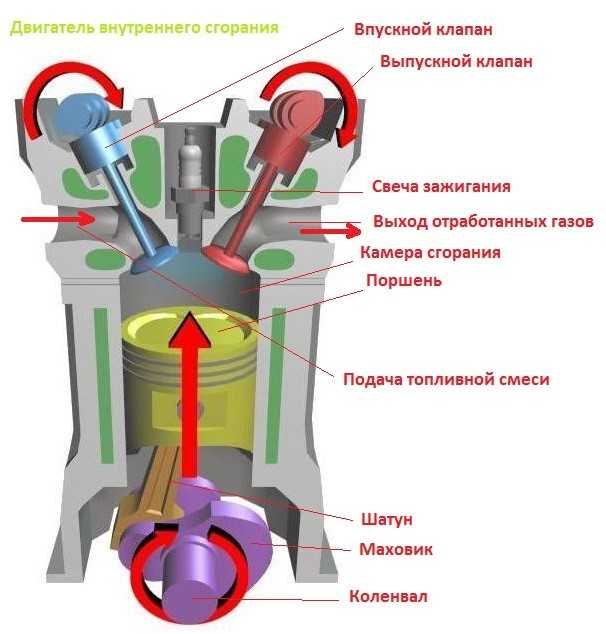

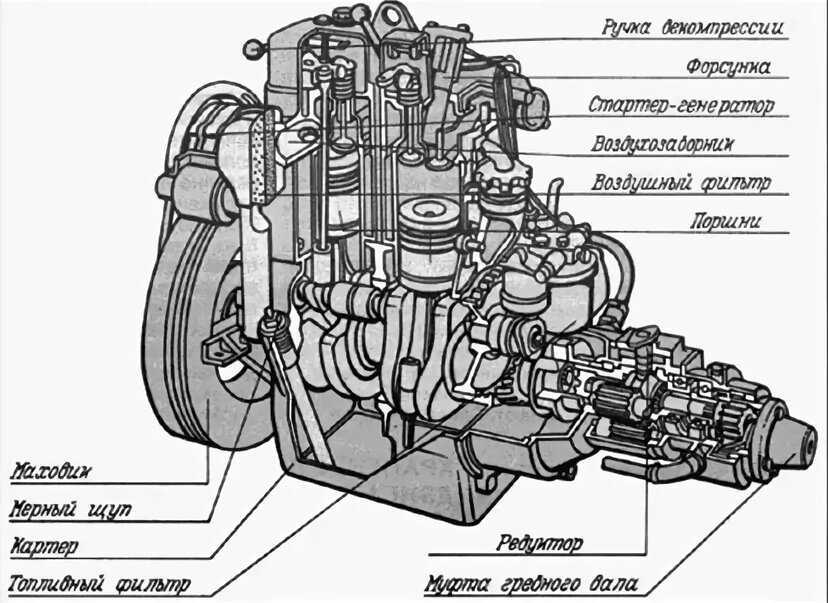

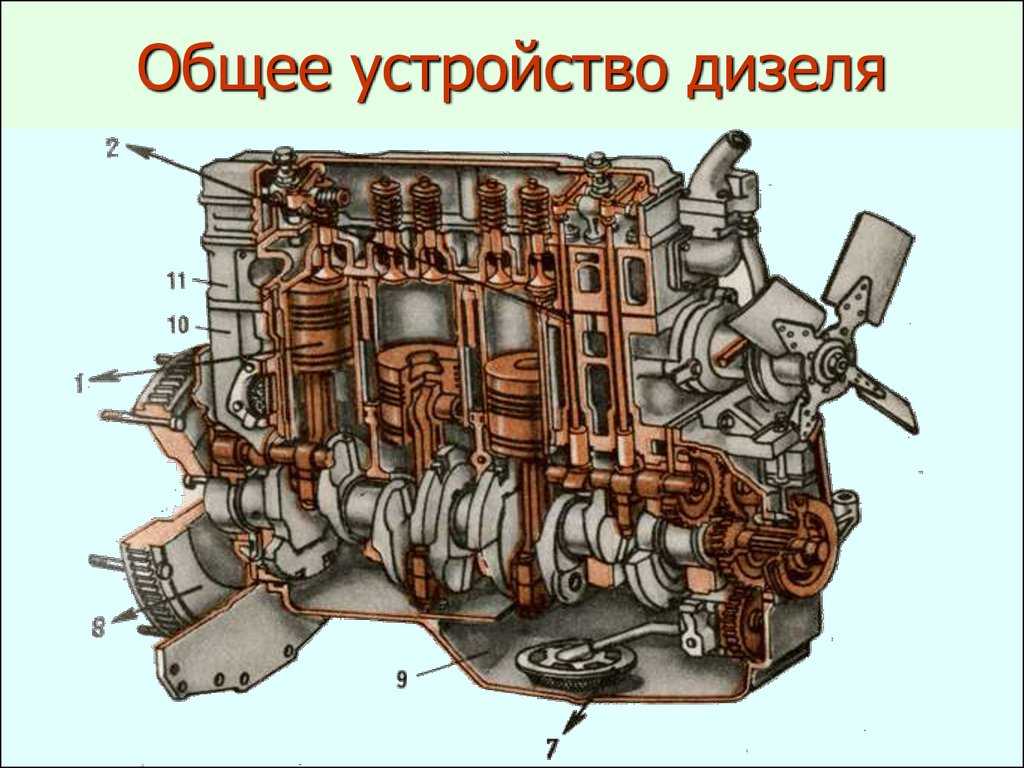

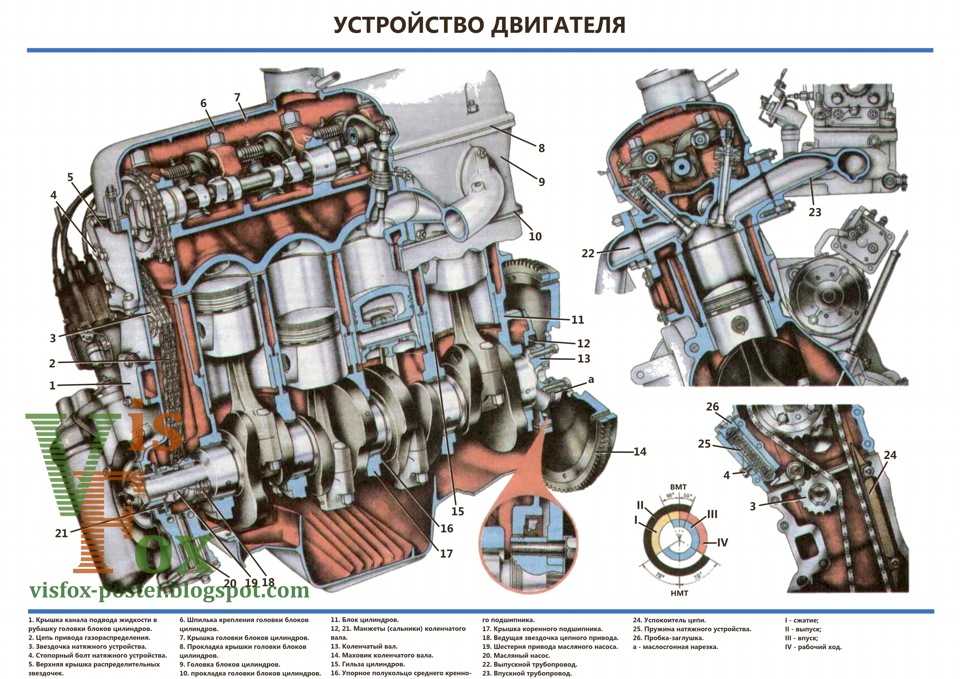

Основу поршневого двигателя внутреннего сгорания составляет блок цилиндров, внутри и снаружи которого располагаются детали его механизмов и систем.

Сверху блок цилиндров закрыт головкой, а снизу поддоном.

В передней части укреплен картер распределительных шестерен, а в задней — картер маховика.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

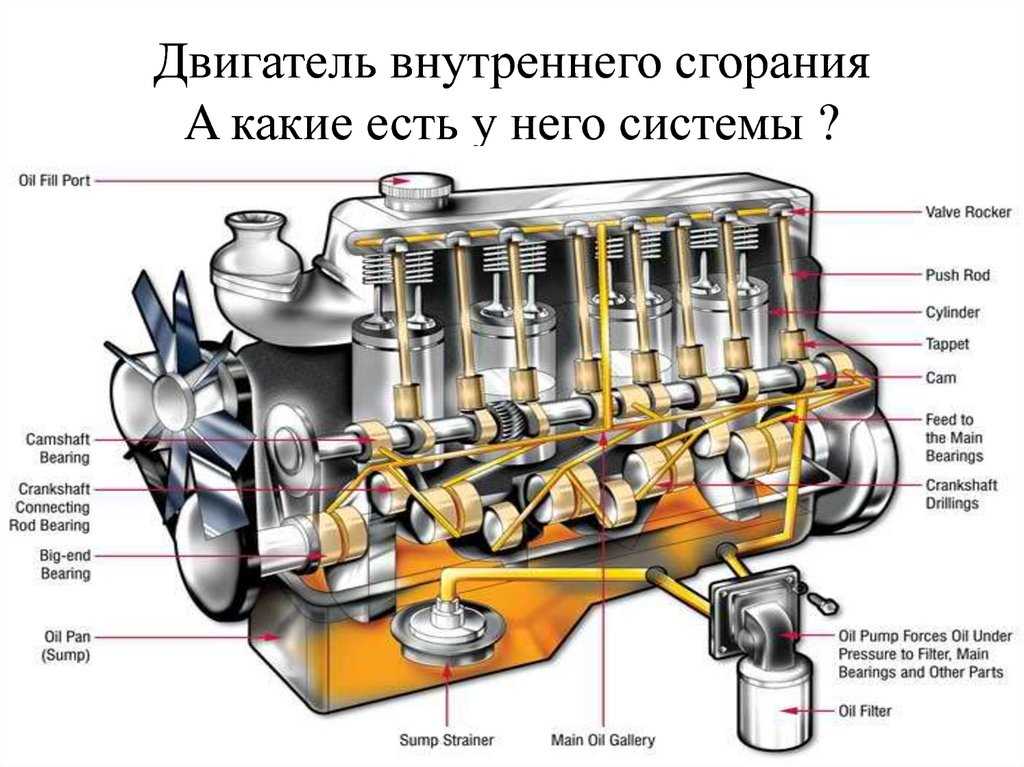

В число механизмов и систем двигателя, а также их основных показателей входят следующие.

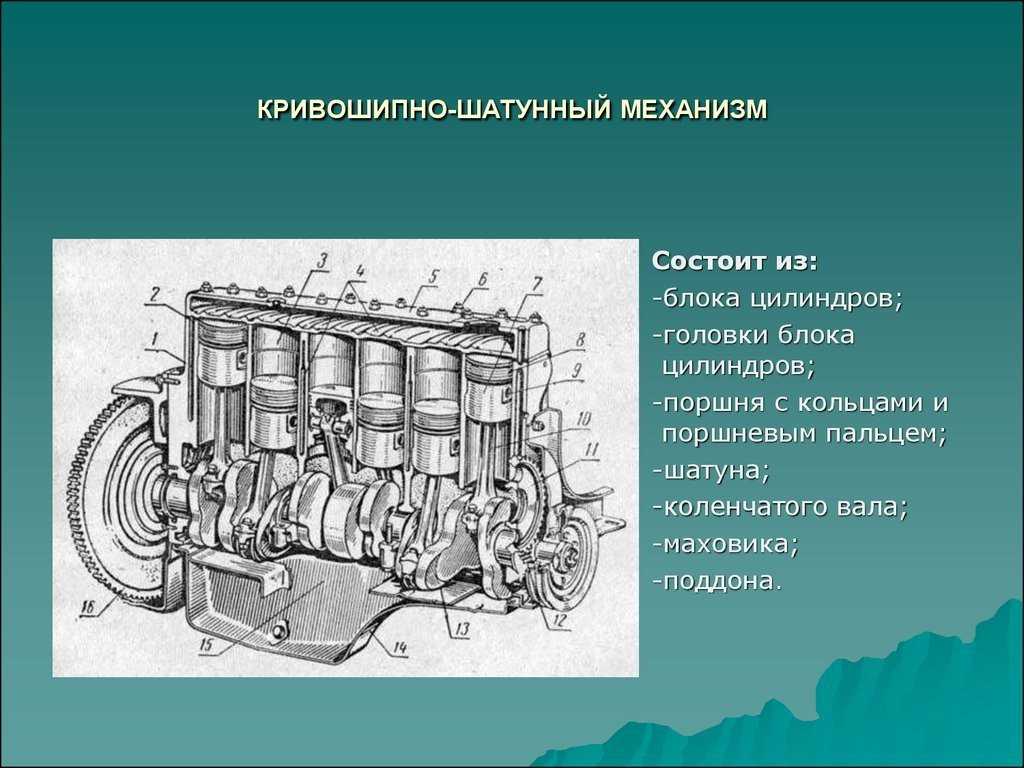

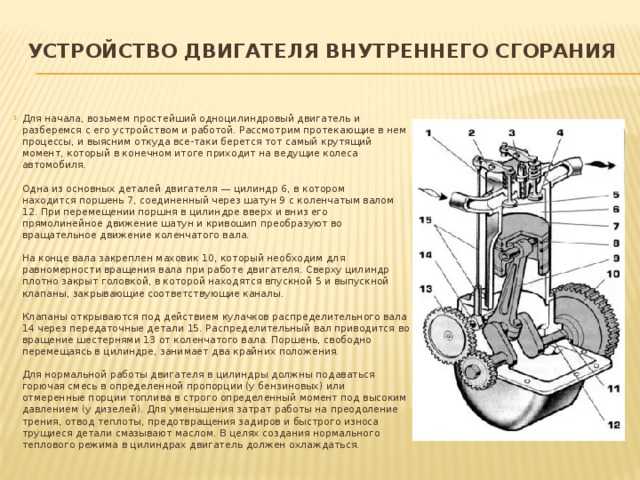

Кривошипно-шатунный механизм служит для преобразования возвратно-поступательного движения поршня (поршней) во вращательное коленчатого вала. Кроме того, он участвует в преобразовании тепловой энергии в механическую.

Действие механизма состоит в том, что поршень, совершая возвратно-поступательное движение через шатун, вращает коленчатый вал 1 в подшипниках.

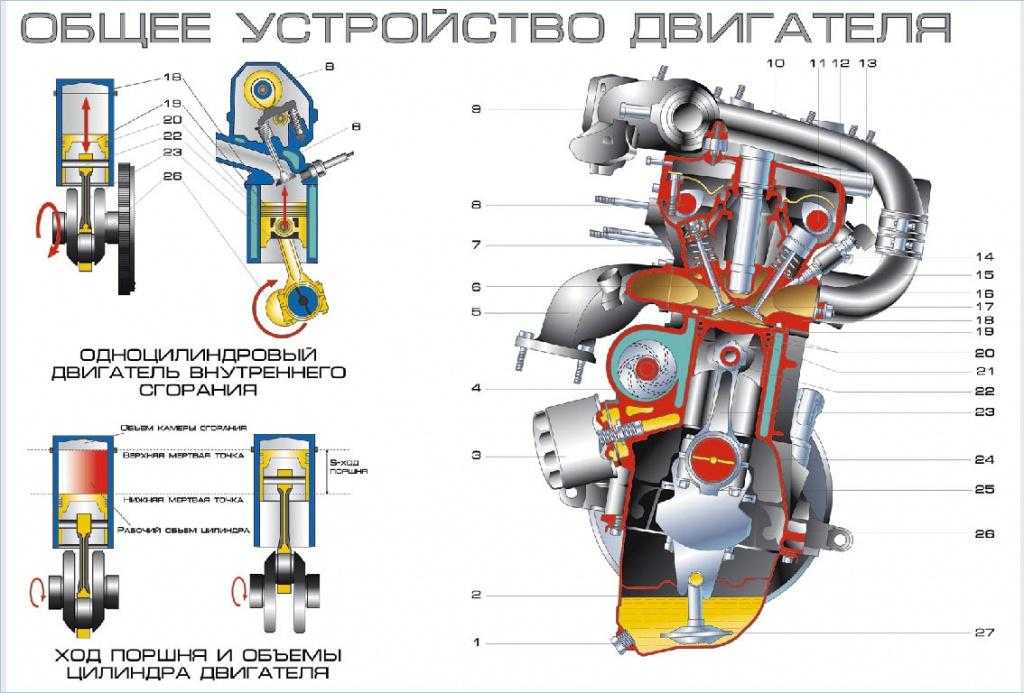

При возвратно-поступательном движении поршни занимают различные положения, при которых изменяется объем цилиндра.

Верхняя мертвая точка (в. м.т.) — такое положение поршня в цилиндре, при котором расстояние от дна поршня до оси коленчатого вала наибольшее.

Нижняя мертвая точка (н. м.т.) — положение поршня в цилиндре, при котором расстояние от дна поршня до оси коленчатого вала наименьшее.

Ход поршня S равен перемещению его между мертвыми точками.

Рабочий объем цилиндра Vh — равен объему, освобожденному поршнем, при движении от в. м. т. к н. м. т.

Объем камеры сжатия Ус — объем, образующийся над поршнем, когда он находится в в. м. т.

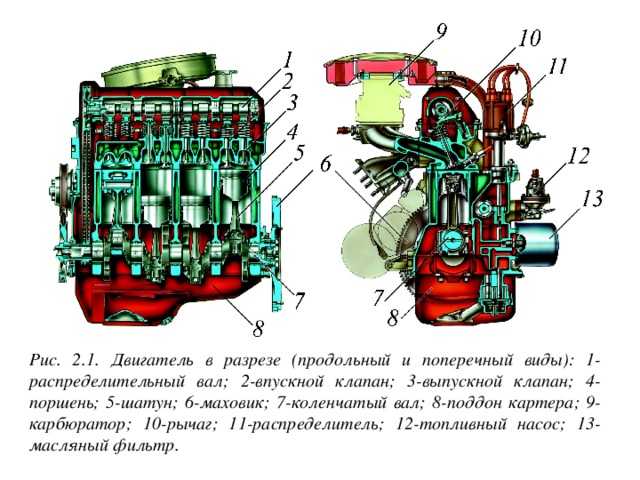

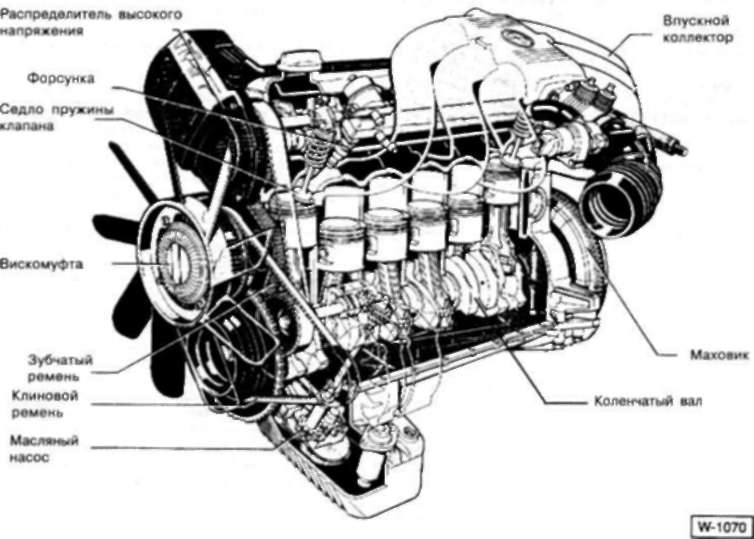

Рис. 1. Основные части двигателя внутреннего сгорания:

1 — кривошипно-шатунный механизм; 2 — газораспределительный механизм; 3— система питания; 4 — система охлаждения; 5 — вентиляция картера; 6 — уравновешивающий механизм; 7 — смазочная система; 8 — система пуска; 9 — поддон; 10 — блок цилиндров; 11 — головка цилиндров.

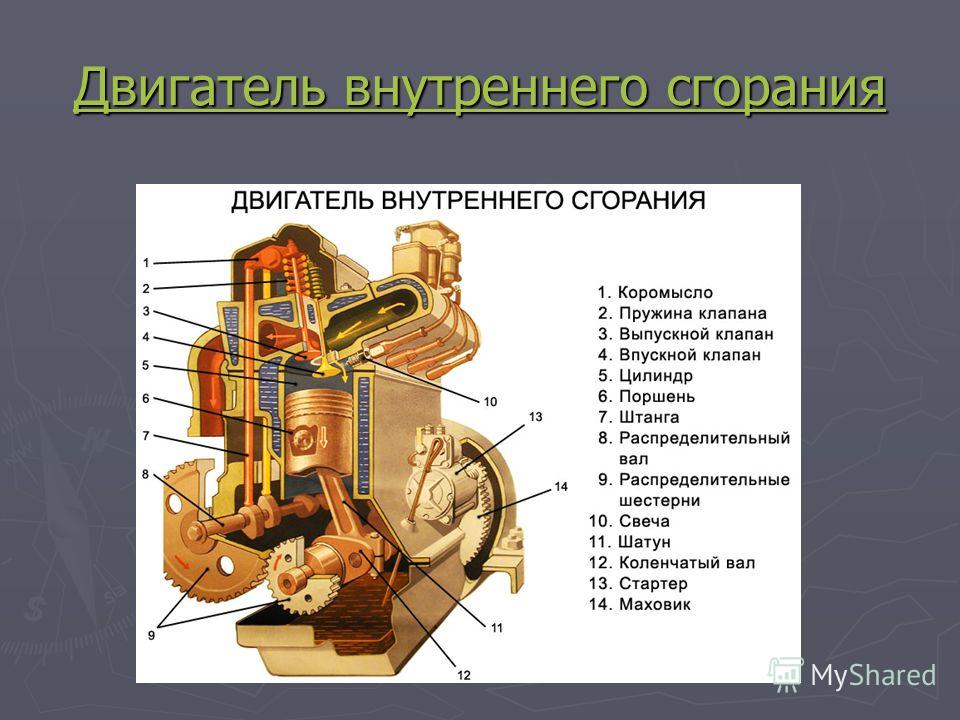

Газораспределительный механизм (см. рис. 3) предназначен для сообщения камеры сгорания цилиндра (в строго установленные моменты) с впускным и выпускным каналами двигателя.

Уравновешивающий механизм устанавливают на некоторых двигателях для устранения вредного действия инерционных сил, возникающих при работе криво-шипно-шатунного механизма.

Системы питания и регулирования служат для очистки воздуха и топлива от механических примесей и воды и подачи их в камеру сгорания, а также для обеспечения равномерного вращения коленчатого вала двигателя во время его работы с переменными нагрузками.

Смазочная система обеспечивает очистку и подачу чистого масла к рабочим поверхностям деталей двигателя для уменьшения трения и отвода излишней теплоты от них.

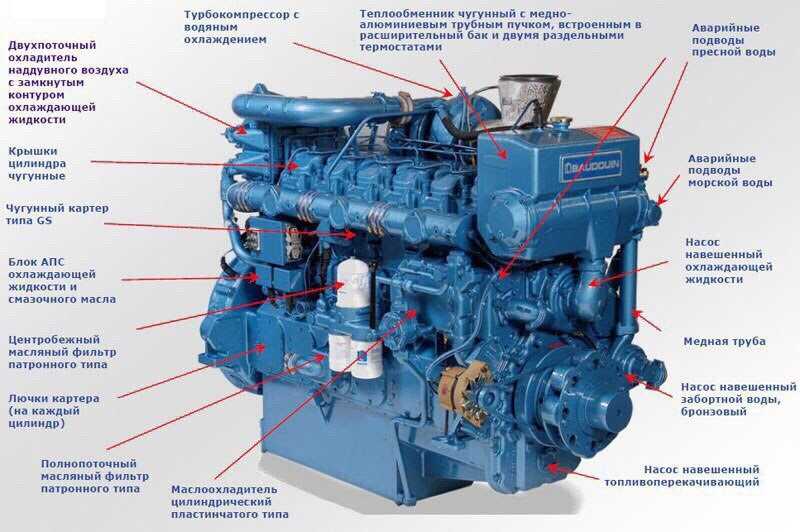

Система охлаждения отводит избыточную теплоту от деталей двигателя и поддерживает необходимый тепловой режим во время его работы.

Система пуска используется для вращения коленчатого вала при пуске двигателя.

Система зажигания применяется у двигателей, работающих на бензине, для воспламенения рабочей смеси. У тракторных двигателей, работающих на дизельном топливе, такая система отсутствует, а топливо самовоспламеняется от высокой температуры, образующейся в камере сгорания на такте сжатия.

Вентиляция картера двигателя. Во время работы двигателя, через неплотности между поршневыми кольцами и цилиндрами, из камер сгорания в картер поступают продукты сгорания, воздух, пары топлива и воды. Эти вещества, попадая в картер и перемещаясь с распыленным маслом, вызывают его ускоренное старение, коррозию деталей двигателя, создают в камере повышенное давление и утечку масла через различные уплотнения двигателя.

Рис. 2. Схема двигателя:

а — поршень в верхней мертвой точке; б — поршень в нижней мертвой точке; 1 — коленчатый вал; 2 — поршень; 3 — шатун; 4 — цилиндр.

Для того чтобы избежать повышения чрезмерного давления, на двигателе устанавливают устройство под названием сапун, при помощи которого картер сообщается с атмосферой, окружающей двигатель; через него и выходят наружу все прорвавшиеся газы из камеры сгорания.

Сапуны у разных двигателей делают по-разному: у одних, например, сапун представляет собой трубку А, у основания которой установлена фильтрующая набивка из стальной проволоки, предназначенной для защиты картера от попадания в него пыли, песка и предотвращения выброса из картера масла в атмосферу. У других двигателей сапун Б соединен с крышкой заливного патрубка для заправки маслом.

—

На отечественных тракторах установлены поршневые двигатели внутреннего сгорания. Принцип их работы основан на свойстве нагреваемых газов расширяться.

Ниже приведено назначение механизмов и систем двигателей.

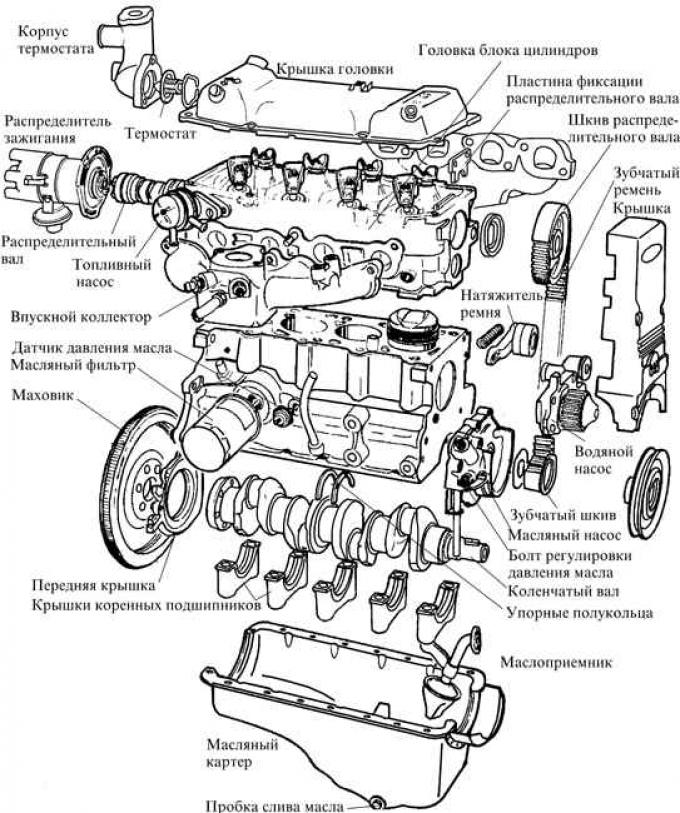

Кривошипно-шатунный механизм воспринимает силу давления газов, нагревшихся при сгорании топливовоздушной смеси, и преобразует возвратно-поступательное движение поршйя во вращательное движение коленчатого вала.

Распределительный механизм своевременно впускает в цилиндр топливовоздушную смесь (у карбюраторных двигателей) или воздух (у дизелей) и выпускает из цилиндра отработавшие газы. Механизм образуют распределительный вал, шестерни, клапаны и их пружины, коромысла, штанги и толкатели.

Система питания и регулирования обеспечивает двигатель нужным количеством топливовоздушной смеси определенного состава.

Система охлаждения поддерживает нормальный тепловой режим работающего двигателя.

Система смазки подает масло к трущимся деталям двигателя, которое уменьшает трение и износ.

Система зажигания обеспечивает у карбюраторных двигателей воспламенение в цилиндре рабочей смеси.

Система пуска обеспечивает пуск двигателя.

Если перемещать поршень в цилиндре, коленчатый вал начнет вращаться, и наоборот, если вращать коленчатый вал, поршень будет двигаться вверх и вниз, т. е. возвратно-поступательно.

е. возвратно-поступательно.

Крайние положения поршня называют мертвыми точками: в верхней мертвой точке (ВМТ) поршень наиболее удален от оси коленчатого вала, а в нижней (НМТ) максимально приближен к оси коленчатого вала. В мертвых точках скорость поршня равна нулю.

Расстояние, проходимое поршнем от одной мертвой точки до другой, называют ходом S поршня. Ход поршня равен удвоенному радиусу кривошипа коленчатого вала.

Пространство цилиндра над поршнем, находящимся в ВМТ, называют камерой сгорания (Vc), а пространство над поршнем, когда он находится в НМТ, — полным объемом цилиндра (Уд).

Пространство, освобожденное поршнем при перемещении из ВМТ к НМТ, называется рабочим объемом цилиндра (Vh). Это разность между полным объемом цилиндра и объемом камеры сгорания.

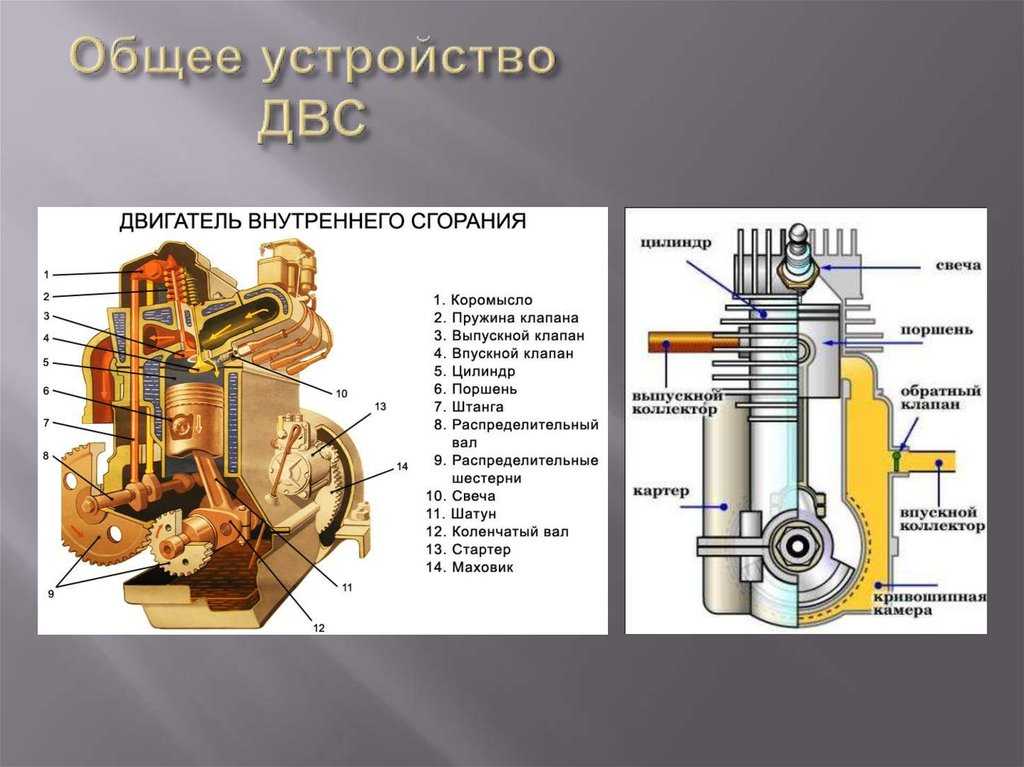

Рис. 3. Одноцилиндровый поршневой двигатель:

а — схема устройства; б — основные обозначения;

1 — коленчатый вал; 2 — маховик; 3—картер; цилиндр; 5 — шатун; 6 — поршень; 7 — поршневой палец; 8 — головка цилиндра; 9 — канал для впуска воздуха или горючей смеси; 10 и 15 — клапаны; 11 и 14 — пружины клапанов; 12 и 13 — коромысла; 16 — канал для выпуска отработавших газов; 11 — штанга толкателя; 18 — толкатель; 19 — кулачок; 20 — распределительный вал; 21 и 22 — шестерни привода распределительного вала.

Присадки и составы AWS для двигателя

КОМПЛЕКС ВОССТАНОВЛЕНИЕ И «СТОП ИЗНОС»

ЦЕЛЬ ПРИМЕНЕНИЯ:

Расход масла

Обязательно к прочетнию статья по ссылке

Низкая компрессия

Как повысить компрессию за 40 минут и не навредить мотору? Читайте в нашей статье по ссылке

Дымление

Состав воздействует на все возможные причины дымления мотора. Улучшение герметичности цилиндров за счет восстановления изношенных поверхностей. Эффект наступает в первые километры после применения.

Задиры в цилиндрах

Препарат очень популярен среди владельцев проблемных автомобилей, чьи моторы страдают задирами в цилиндрах. Устранение стука при задирах. Обезвреживание задиров с целью остановить дальнейшее усугубление проблемы.

Стук и шум двигателя

Препарат получил особую популярность при устранении стука и шумов в двигателе. Ни одна присадка, представленная на рынке, не дает таких результатов, со слов наших клиентов. Внимание. При стуках количество обработок от 4х и выше. При условии, если первые 2 обработки устраняют стук.

Продление ресурса двигателя в 3 раза

Это основная задача препарата, которую он выполняет гарантированно. С момента применения Ваш двигатель больше не изнашивается. Хочет он этого, или нет.

Дозировка:

Сколько надо препарата на ваш авто?

Бензин/Газ

— 2 мл геля на 1 литр масла в системе на одну обработку. Количество обработок 2.

Дизель — 4 мл геля на 1 литр масла в системе на одну обработку. Количество обработок 2.

При задирах и стуках количество обработок от 4-х и выше.

Необходимо строго соблюдать данные пропорции. В случае остатка лишнего геля, необходимо его использовать для третьей обработки через 300-350 км после второй обработки.

Комплект состоит из 2-х дозаторов по 10 мл. Если у Вас бензиновый двигатель с объемом масла до 5-6 литров, то Вам достаточно одного комплекта из 2-х дозаторов по 10 мл. Если в системе больше чем 5 — 6 литров масла, то необходимо преобрести продукт с учетом выше указанных пропорций с огруглением в большую сторону.

БЕНЗИН/ГАЗ

до 5-6 литров масла — Вам нужно на две обработки 1 упаковка 20 мл. — 2790 р

7-8 литров масла — 1 комплект 20 мл + доборный комплект 10 мл — 4240 р

9 -10 литров масла — 2 комплекта по 20 мл — 5580 р

НА ДИЗЕЛЬ ВСЕ УДВАИВАЕТСЯ.

Защита от износа на 100 000 км!

AWS — NT10. Активизируется трением и образует в парах трения слой металлокерамики 10-15 мкм. Т. е. там, где это нужно. С этого момента металл изолирован и больше не изнашивается в течение всего срока действия защитного слоя.

ВСЕГО 2 ЭТАПА

и Ваш двигатель под защитой на 100 000 км.

ОЧЕНЬ ПРОСТО

Интервал между обработками всего 250 км. Применили и забыли. Не требует обновления после смены масла. Что говорит о надежности и долговечности эффекта.

ОЧЕНЬ УДОБНО

Никаких проблем с заменой масла. Обработка проводится на любом пробеге масла но не перед заменой.

ЛЮБОЕ МАСЛО ПОДОЙДЕТ

Совместим со всеми маслами. Вам не нужно менять вашу любимую марку масла. Состав работает только с металлами. Через час состава в масле уже нет.

Вам не нужно менять вашу любимую марку масла. Состав работает только с металлами. Через час состава в масле уже нет.

МГНОВЕННЫЙ ЭФФЕКТ*

Эффект в первый час применения. Не нужно ждать эффекта десятки тысяч км.

(процесс образования слоя происходит сразу после ввода препарата)

ПРОВЕРИЛИ И ОДОБРИЛИ

Составы уже проверили и одобрили лаборатории гигантов российской промышленности.

ГАЗПРОМ. ЛУКОЙЛ. РЖД. ЭЛЕКТРОСИЛА. СЕВЕРСТАЛЬ. ТГК-1. РОСАТОМ.

Испытания и документы

Испытания машина трения для Электросилы

Испытания машина трения для РЖД

Экспертное заключение

Новоросметалл

Северсталь

Электросталь

Все акты

НЕ наш клиент

ПРИМЕНЯЕТ ПРИСАДКИ ПОСЛЕ КАЖДОЙ СМЕНЫ МАСЛА

ПОЛУЧАЕТ УСЛОВНЫЙ ЭФФЕКТ ДО ПЕРВОЙ СМЕНЫ МАСЛА

ЖДЕТ ЭФФЕКТА ТЫСЯЧИ КМ

ТРАТИТ В 3 РАЗА БОЛЬШЕ

ПРИМЕНЯЕТ УСТАРЕВШИЕ ПРИСАДКИ

НАШ КЛИЕНТ

ПРИМЕНЯЕТ 1 РАЗ И ЗАБЫВАЕТ НА 100 000 КМ

ВИДИТ ЭФФЕКТ, А НЕ УБЕЖДАЕТ СЕБЯ В НЕМ

ПОЛУЧАЕТ ЭФФЕКТ СРАЗУ

НЕ ПЕРЕПЛАЧИВАЕТ ЗА БРЕНД

ИСПОЛЬЗУЕТ СОВРЕМЕННОЕ СРЕДСТВО

СРАВНЕНИЕ С КОНКУРЕНТАМИ

Обычние присакди из магазина. Делать 2-3 обработки по 1500 р каждая = 3000 — 4500 р. Плюс замены масла. Плюс регулярые затраты на поддержание эффекта после каждой смены масла около 1000р. Эффект профилактический.

Делать 2-3 обработки по 1500 р каждая = 3000 — 4500 р. Плюс замены масла. Плюс регулярые затраты на поддержание эффекта после каждой смены масла около 1000р. Эффект профилактический.

AWS. Всего 2 обработки. ИТОГО: 2790 р. Без затрат на замены масла. Без затрат на поддержание эффекта. Эффект ремонтно-восстановительный. Наступает сразу после применения.

Кондиционеры металла и прочие препараты на основе графита, молибдена, талька, наночастиц меди мы не сравниваем. Это все профилактические средства, требующие регулярного применения. Не справляются с большинством возложенных на них надежд автолюбителей. (по отзывам автолюбителей в сети инетрнет)

Составы AWS серии NT-10 для бензиновых и дизельных двигателей предназначены для восстановления изношенных пар трения и дальнейшей защиты от износа за счет металлокерамического слоя.

AWS — мощная технология по упрочнению и защите металлов от износа. Основой состава выступает группа природных композитных минералов помолом 100 — 10 нанометров. Попадая в пары трения, активное вещество преобразуется в SiO4. В простонародье — металлокерамику. Ударопрочность слоя до 53 кг мм/кв. По Виккерсу микротвердость HV = 1145. Что в несколько раз прочнее металла. Толщина слоя 7-15 микрон. Коэффициент трения 0,003. Таким образом, после обработки металл больше не подвергается износу т.к. металл изолирован металлокерамическим слоем.

Эффект после обработки длится 1-1,5 года или 100 000 км, в зависимости от того, что наступит раньше. (Не рассматриваются частные случаи с годовым пробегом меньще 10 000 км. Данные нормы приведены для среднестатистического городского автомобиля с годовым пробегом 15 000 — 50 000 км. Интервал 100 000 км приведен для коммерческого транспорта с годовыми пробегами около 100 000 км). Обработка производится в 2 этапа с интервалом 250-300 км. Использование дополнительных обработок и ухода между заменами масла не требуется.

Использование дополнительных обработок и ухода между заменами масла не требуется.

Обработка производится в свежее масло или в случае, если до замены масла осталось не менее 3000 км. После обработки менять масло и фильтр нет необходимости. Следующую замену масла осуществить по регламенту ТО.

Вскрытие мотора после обработки составами AWS

Посмотреть все видео о составах AWS

Исследования велись в разных странах мира

Эффект после обработки

Снижение расхода топлива;

Защита от износа;

Защита от трения;

Снижение трения от 30 до 70%;

Увеличение интервала ТО в 1,5-3 раза;

Увеличение ресурса ДВС в 1,5-3 раза;

Безопасный запуск в морозы;

Отсутствие трения металл-металл;

Восстановление поврежденных поверхностей гарантированно;

Увеличение мощности и компрессии;

Коротко о преимуществах:

Не требует замены масла после применения. Это важно. Обращайте на это внимание у других препаратов.

Это важно. Обращайте на это внимание у других препаратов.

Всего 2 этапа обработки.

Интервал между обработками всего 250-300 км.

Самый длительный эффект. Обработали и забыли.

Результат в первый час.

Безопасен в применении.

Не влияет на масло. Через час состава в масле нет. Минерал уходит в пары трения.

Слой не требует дополнительного ухода между заменами масла.

Микроскопия металла после применения NT-10

Фотография поперечного среза гильзы цилиндра моторной установки тепловоза TF-11 после обработки по технологии «AWS» и наработки 150 тыс. км

В каких случаях необходимо применять AWS?

Задиры в цилиндрах

Сами задиры никуда не исчезают т. к. у состава нет свойств абразива. Но нейтрализовать задиры, остановить их дальнейшее распространение в цилиндрах и изолировать их металлокерамическим слоем запросто.

к. у состава нет свойств абразива. Но нейтрализовать задиры, остановить их дальнейшее распространение в цилиндрах и изолировать их металлокерамическим слоем запросто.

Вернуть компрессию в цилиндрах и выровнять ее.

Составы AWS запросто повышают просевшую компрессию в цилиндрах и, самое главное, выравнивыют ее. Составы AWS повышают и выравнивают компрессию один раз и на весь срок существования слоя без коротковременных фокусов как у аналогов. (Кроме случаев, с нарушением герметичности по причине трещин, дырок, прогаров деталей ЦПГ)

Восстановить износ.

Если износ не превышает 70% от максимума, то составы AWS вполне в силах с этим справиться. Обычная толщина слоя 15 микрон. Рекорд поставленный в Китае с помощью нашего состава достиг размера слоя в 2 мм. Не с одной обработки, естественно.

Залегание колец.

Кольца залегают благодаря закоксовке. Первое, что делают наши составы после обработки, это раскоксовка ЦПГ. При этом процесс раскоксовки просиходит мягко и не сушит ЦПГ и не делает масло жидким. После раскоксовки компрессионые и маслосъемные кольца разжимаются и плотно прилегают к стенкам цилиндра, благодаря чему возрастает компрессия и отдача от мотора тоже возрастает.

Первое, что делают наши составы после обработки, это раскоксовка ЦПГ. При этом процесс раскоксовки просиходит мягко и не сушит ЦПГ и не делает масло жидким. После раскоксовки компрессионые и маслосъемные кольца разжимаются и плотно прилегают к стенкам цилиндра, благодаря чему возрастает компрессия и отдача от мотора тоже возрастает.

Защита от дальнейшего износа.

Гарантированная защита от износа достигается за счет отсутствия контакта и трения металл/металл. Износу будет подвержен только металлокерамический слой. При том, что поверхность мотора в парах трения останется нетронутой.

В чем проигрывают конкуренты?

- Принудительные расходы на замену масла после обработок. С AWS менять масло после обработки не нужно. (при отсутствии нештатных ситуаций)

-

Дополнительные расходы на поддержание эффекта между заменами масла.

Требуют дополнительных обработок. AWS не требует постоянного ухода за защитным слоем.

Требуют дополнительных обработок. AWS не требует постоянного ухода за защитным слоем. - Недолгосрочный эффект. Максимум 50 000 пробега против 100 000 км пробега с AWS

- Большое количество обработок и большой интервал между обработками. С AWS количество обработок 2 для ДВС с интервалом 250-300 км и 1 обработка для трансмиссии

- Эффект спустя долгий период. Эффект от AWS наступает в первый час применения.

- Невозможно зафиксировать результат сразу после обработки. С AWS уже через 30 минут можно зафиксировать эффект приборами.

- Невозможность применить препараты без остатка. Часть продукта остается в таре. С AWS нет необходимости встряхивать тару, перемешивать и терять рабочий продукт. В дозаторах не остается осадка рабочего продукта. Все применяется без потерь.

-

Слабый эффект.

С AWS эффективность достигает 100% благодаря технологии доставки продукта в пары трения, технологии ввода в агрегаты и применения без остатка.

С AWS эффективность достигает 100% благодаря технологии доставки продукта в пары трения, технологии ввода в агрегаты и применения без остатка.

Пример восстановления поверхностей

Более подробно о том как составы AWS восстанавливют поверхности описано в отдельной статье. САМА СТАТЬЯ. Здесь мы просто покажем результат обработки поврежденного подшипника и что с ним стало через 1 час после обработки и обкатки на станке.

Оплата и доставка

Доставка заказов по России по умолчанию осуществляется компанией СДЭК. Если в Вашем городе нет пункта выдачи СДЭК, доставка осуществляется Почтой России. Заказ оплачивается при получении. Стоимость доставки по России фиксированная 210 р.. Почта удерживает с получателя посылки 2% от суммы перевода за услуги денежного перевода.

Сроки доставки в среднем 3-6 дней.

Мнение людей

Почитайте мнение людей. ССЫЛКА

Вопросы можно задать в сообщении

WhatsApp Начать чат

Viber Начать чат

По горячей линии 8 800 200 72 78

С уважением, команда AWS!

ВНИМАНИЕ! СТРОГО СОБЛЮДАЙТЕ ИНСТРУКЦИЮ!

Необходимая дозировка берется из расчета:

Бензиновый ДВС: 2 мл состава на 1 литр масла в системе на 1 обработку. Количество обработок 2

Дизельный ДВС: 4 мл состава на 1 литр масла в системе на 1 обработку. Количество обработок 2.

Первичная и вторичная обработка проводится по следующей технологии:

- Довести двигатель до рабочей температуры

- Обработку необходимо производить при работающем двигателе

- Ввести расчетное количество состава в картер ЧЕРЕЗ ОТВЕРСТИЕ ЗАМЕРА УРОВНЯ МАСЛА (ЩУП)

- После ввода состава в картер дать отработать двигателю на холостом ходу 15 минут

- Остановить двигатель на 5 минут

- Запустить двигатель и дать отработать еще 15 минут на холостом ходу

- Остановить двигатель на 5 минут

- Повторить обработку СТРОГО в интервале пробега 250-300 км

После проведения обработки по системе 15-5-15-5 автомобиль готов к эксплуатации.

Запрещается эксплуатация двигателя более чем на 50% от максимальной мощности на протяжении 800-1000 км начиная с первой обработки. (до 3000 оборотов) Иными словами эксплуатировать в режиме обкатки.

Противоизносные составы AWS не рекомендуется использовать при следующих условиях:

- Износ ЦПГ и пар трения более чем на 70%

- Надлом и предельный износ маслосъемных колец. (относится к применению любых типов присадок)

- Запрещается применять aws совместно с другими антифрикционными составами, модификаторами трения и трибологическими составами на основе молибдена, талька и графита. Применять AWS допустимо только после замены масла в агрегатах.

- Запрещается эксплуатация ДВС в режиме нагрузки, превышающей показатель 50% от максимальной на протяжении 800-1000 км с момента первой обработки. Иными словами, необходимо эксплуатировать транспортное средство в режиме обкатки.

Принудительно менять масло после обработки нет необходимости. Рекомендуется не менять масло как минимум 2000 км после обработки составами AWS.

Рекомендуется не менять масло как минимум 2000 км после обработки составами AWS.

Основой составов выступают минералы природного происхождения, помолом 10 микрон, которые в процессе работы образовывают металлокерамический слой толщиной до 15 мкм и ударопрочнсотью 52 кг/мм2, благодаря которому исключается трение металл/металл. При применении стандартных масел, коэффициент трения составляет 0,3-0,4. После применения технологии AWS коэффициент трения составляет 0,003. Данные взяты из акта испытаний, проводимых Политехническим институтом на машине трения. Благодаря своим свойствам, составы AWS обеспечивают высокую эффективность при минимальном перечне противопоказаний и не имеют побочных действий, благодаря чему, навредить механизмам невозможно при соблюдении инструкции и рекомендаций. Формирование слоя осуществляется благодаря среде (давление, температура) и происходит на атомарном уровне. Минералы вступают в реакцию сразу же после применения согласно технологии.

Начальным этапом модификации трибосопряжения является трибодеструкция (измельчение и расслоение) частиц «AWS», основу которых составляет силикатный радикал (оксосиликатный анион), имееющий слоистую структуру и образущий связанную тетраэдрическую систему из ячеек SiO4

Эффект от применения на двигателях внутреннего сгорания:

-

Очистка колец поршней от кокса

-

Изоляция задиров в цилиндрах

-

Снижение расхода топлива в среднем на 10-13%

-

Снижение трения до 70%

-

Защита от износа и поломок

-

Восстановление поврежденных поверхностей

-

Увеличение компрессии

-

Повышение мощности

-

Увеличение срока эксплуатации в 1,5-3 раза

-

Увеличение интервала между ТО

-

Безопасный запуск ДВС в морозы

-

Снижение вибрации и шумов

Все результаты легко подтверждаются приборами в ближайшем сервисе.

Уникальность технологии заключается в способе доставки активного вещества (далее АВ) в пары трения. Носителем АВ выступает наша запатентованная разработка в виде геля. Гель нейтрален ко всем видам масла и по составу и по плотности, благодаря чему, минералы не выпадают в осадок, а равномерно и максимально в большом взвесе достигают пар трения. Другие носители на базе масел МС и керосина не дают такой результат. Носители на базе масел не обеспечивают эффективность доставки в пары трения АВ. Керосин, как носитель, попросту меняет плотность эксплуатируемого масла, что влечет за собой повышенную текучесть, вспенивание, увеличение расхода масла на угар и т.д. Успех применения и эффект от технологии примерно на 30-50% зависит от метода доставки и технологии обработки.

Вторая составляющая эффективности применения AWS состоит в методе обработки. Нюанс заключается в том, что вводить гель необходимо не через маслозаливную горловину, а через отверстие замера уровня масла в агрегате (щуп). Объясняется это тем, что, попадая через щуп в масляную ванну, состав, будучи нейтральным, равномерно распределяется по всему объему масла и поступает в пары трения. В случае, если вводить гель через маслозаливную горловину, эффективность применения падает за счет того, что маленький объем состава попадает на большую площадь внутренних механизмов, в следствие чего, в процессе стекания в масляную ванну попросту теряется, засыхает и не достигает необходимых узлов. Нарушая технологию по обработке, Вы снижаете эффективность на 50-70%.

Объясняется это тем, что, попадая через щуп в масляную ванну, состав, будучи нейтральным, равномерно распределяется по всему объему масла и поступает в пары трения. В случае, если вводить гель через маслозаливную горловину, эффективность применения падает за счет того, что маленький объем состава попадает на большую площадь внутренних механизмов, в следствие чего, в процессе стекания в масляную ванну попросту теряется, засыхает и не достигает необходимых узлов. Нарушая технологию по обработке, Вы снижаете эффективность на 50-70%.

Применение на ДВС:

Применяя и рекомендуя клиентам составы AWS, необходимо выяснить цель и причины применения. В каких случаях нельзя применять AWS.

Противоизносные составы AWS запрещается использовать при следующих условиях:

-

Износ ЦПГ и пар трения более чем на 70%

-

Трещины в маслосъемных кольцах или их критичный износ.

-

Запрещается применять aws совместно с другими антифрикционными составами, модификаторами трения и триботехническими составами на основе молибдена и графита и тд. Применять AWS допустимо только после замены масла в агрегатах.

-

Запрещается эксплуатация ДВС в режиме нагрузки, превышающей показатель 50% от максимальной на протяжении 800-1000 км с момента первой обработки. Иными словами, необходимо эксплуатировать транспортное средство в режиме обкатки.

-

Запрещается нарушать технологию и инструкцию по применению, указанную на упаковке продукта.

-

Запрещается нарушать дозировку геля AWS.

-

Запрещается применять AWS при видимых утечках масла, поврежденном корпусе агрегата.

-

Прогары клапанов, перегородок и других частей ЦПГ.

-

«Закидывание» масла в свечные колодца.

В случае диагностирования перечисленных проблем необходимо связаться с производителем или представителем для получения консультации.

Составы AWS не взаимодействуют с маслами и не меняют их свойства. Взаимодействие происходит только с металлом. Через 1 час эксплуатации составов в масле уже нет. Гель полностью растворился, минералы ушли в пары трения. Составы не забивают масляные каналы и фильтры.

Применение для трансмиссий, редукторов, раздаток, дифференциалов.

Применять составы AWS NT-20 необходимо одновременно с заменой масла обрабатываемом агрегате.

Состав вводить в агрегат только предварительно размешав гель с используемым маслом.

Применять составы AWS для автоматических коробок передач и вариаторов запрещено. В этих агрегатах применяется не масло а жидкости, в связи с чем, полного растворения геля не будет.

Применение AWS после капитального ремонта ДВС.

В случае проведения капитального ремонта ДВС и замены маслосьемных и компрессионных колец, применение AWS допустимо ТОЛЬКО спустя 3000 км пробега после проведения работ по кап ремонту.

Противопоказания:

-

Предельный износ деталей (более 70%), наличие явных механических дефектов в трансмиссии.

-

Одновременное использование с другими антифрикционными и противоизносными средствами (перед применением проконсультироваться с технической службой производителя).

-

Видимые течи масла и повреждения корпуса агрегата.

-

Применять составы с отработавшим маслом

Составы AWS обеспечивают защиту внутренних узлов, подверженных трению, а так же восстанавливают уже поврежденные пары трения.

Преимущества AWS?

-

Принудительные расходы на замену масла после обработок.

С AWS менять масло после обработки не нужно. (при отсутствии нештатных ситуаций)

С AWS менять масло после обработки не нужно. (при отсутствии нештатных ситуаций) - Дополнительные расходы на поддержание эффекта между заменами масла. Требуют дополнительных обработок. AWS не требует постоянного ухода за защитным слоем.

- Недолгосрочный эффект. Максимум 50 000 пробега против 100 000 км пробега с AWS

- Большое количество обработок и большой интервал между обработками. С AWS количество обработок 2 для ДВС с интервалом 250-300 км и 1 обработка для трансмиссии

- Эффект спустя долгий период. Эффект от AWS наступает в первый час применения. (Кроме случаев по устранению стука в ДВСи компенсации сверх износа)

- Невозможно зафиксировать результат сразу после обработки. С AWS уже через 30 минут можно зафиксировать эффект приборами.

-

Невозможность применить препараты без остатка.

Часть продукта остается в таре. С AWS нет необходимости встряхивать тару, перемешивать и терять рабочий продукт. В дозаторах не остается осадка рабочего продукта. Все применяется практически без потерь.

Часть продукта остается в таре. С AWS нет необходимости встряхивать тару, перемешивать и терять рабочий продукт. В дозаторах не остается осадка рабочего продукта. Все применяется практически без потерь. - Слабый эффект. С AWS эффективность достигает 100% благодаря технологии доставки продукта в пары трения, технологии ввода в агрегаты, доставки минерала в пары трения и применения без остатка.

Есть вопросы? Обратитесь в службу технической поддержки AWS.

8 800 200 72 78 звонок по России бесплатный.

С уважением, команда AWS.

Детали двигателя — Исследовательский центр Гленна

Это компьютерный чертеж авиационного двигателя братьев Райт 1903 года. Эта машина приводила в движение первый, тяжелее воздуха, самоходный, маневренный, пилотируемый самолет; Флаер Райта 1903 года. Конструкция братьев очень проста по сегодняшним меркам, поэтому это хороший двигатель для студентов, изучающих основы двигателей и их работы. На этой странице мы представляем описание основных частей двигателя и их функций.

На этой странице мы представляем описание основных частей двигателя и их функций.

На флаере 1903 года двигатель установлен на нижнем крыле рядом с пилотом, при этом передняя часть двигателя, как показано на рисунке, совмещена с передней частью самолета. Единственная работа двигателя — вращать два пропеллера в задней части самолета. Винты обеспечивают силу тяги самолета и связаны с двигателем двумя силовыми цепями. Обратите внимание, что левая силовая цепь была перекручена, чтобы пропеллеры вращались в противоположных направлениях. Вращение винтов в противоположных направлениях устраняет любые гироскопические силы, воздействующие на самолет.

Цепи приводятся в движение двумя звездочками, прикрепленными к коленчатому валу в задней части двигателя. Звездочки видны слева на компьютерной анимации, показанной ниже. Коленчатый вал проходит через внешний картер двигателя. В этой анимации мы удалили большую часть деталей двигателя и сняли верхнюю обшивку картера, чтобы заглянуть внутрь. Вид смотрит вниз на двигатель с передней частью двигателя вправо.

Вид смотрит вниз на двигатель с передней частью двигателя вправо.

Братья опасались, что «отстой» в цепях и пропуски зажигания двигателя вызовут чрезмерную вибрацию самолета. Поэтому они установили большой маховик на коленчатый вал. Маховик — это просто большое, тяжелое металлическое колесо, которое гасит вибрации при вращении. Коленчатый вал вращается четырьмя поршнями, заключенными в цилиндры, расположенные внутри картера двигателя. (Рядное расположение поршня, используемое братьями, идентично тому, которое используется в современных четырехцилиндровых автомобильных двигателях.) Поршни приводятся в движение горячими газами, образующимися при сгорании топлива (бензина) и воздуха в камерах сгорания, расположенных в конце каждого цилиндра.

Возвращаясь к рисунку вверху страницы, топливо подается самотеком из бака на стойке крыла самолета и поступает в двигатель через топливопровод. Воздух подается в двигатель через воздухозаборник в верхней части двигателя. Топливо испаряется за счет тепла из цилиндров и смешивается с воздухом в карбюраторе в верхней части картера. Карбюратор для этого двигателя представляет собой длинную плоскую закрытую кастрюлю без движущихся частей. Отверстие на входе соединяется с воздухозаборником, а отверстие на выходе соединяется с впускным коллектором. Впускной коллектор распределяет топливно-воздушную смесь по четырем камерам сгорания. Коллектор также представляет собой поддон с одним отверстием на входе и четырьмя выходными отверстиями, соединенными с впускным клапаном каждой камеры сгорания.

Карбюратор для этого двигателя представляет собой длинную плоскую закрытую кастрюлю без движущихся частей. Отверстие на входе соединяется с воздухозаборником, а отверстие на выходе соединяется с впускным коллектором. Впускной коллектор распределяет топливно-воздушную смесь по четырем камерам сгорания. Коллектор также представляет собой поддон с одним отверстием на входе и четырьмя выходными отверстиями, соединенными с впускным клапаном каждой камеры сгорания.

С каждой камерой сгорания связано множество мелких деталей, поэтому вот рисунок, показывающий разрез одного цилиндра. Это вид спереди на заднюю часть двигателя, с камерой сгорания справа. Мы разрезали камеру сгорания и цилиндр, чтобы вы могли заглянуть внутрь.

Впускной клапан показан красным и может открываться и закрываться для подачи топлива и воздуха в камеру сгорания из впускного коллектора. Клапан обычно удерживается в закрытом состоянии пружиной в верхней части впускного коллектора, но открывается во время хода впуска поршня. В конце такта сжатия топливо воспламеняется в камере сгорания от электрической искры. На этом рисунке электрические части окрашены в зеленый цвет. Искра возникает очень быстро при размыкании электрического контакта внутри камеры сгорания. Момент зажигания контролируется кулачком, установленным на валу в нижней части двигателя. При сгорании топлива и воздуха выделяется тепло и выхлопные газы под высоким давлением, которые используются для перемещения поршня внутри цилиндра во время рабочего такта. В конце рабочего такта остаточное тепло передается охлаждающей водяной рубашке, а выхлопные газы возвращаются к атмосферному давлению. Затем выхлопные газы выталкиваются из камеры сгорания через выпускной клапан во время такта выпуска, и цикл повторяется. На этом рисунке выхлопные части окрашены в синий цвет. Выпускной клапан, как и впускной, может открываться и закрываться. Клапан удерживается в закрытом состоянии пружиной во время сгорания и открывается коромыслом во время такта выпуска. Коромысло перемещается кулачком, установленным на валу в нижней части двигателя.

В конце такта сжатия топливо воспламеняется в камере сгорания от электрической искры. На этом рисунке электрические части окрашены в зеленый цвет. Искра возникает очень быстро при размыкании электрического контакта внутри камеры сгорания. Момент зажигания контролируется кулачком, установленным на валу в нижней части двигателя. При сгорании топлива и воздуха выделяется тепло и выхлопные газы под высоким давлением, которые используются для перемещения поршня внутри цилиндра во время рабочего такта. В конце рабочего такта остаточное тепло передается охлаждающей водяной рубашке, а выхлопные газы возвращаются к атмосферному давлению. Затем выхлопные газы выталкиваются из камеры сгорания через выпускной клапан во время такта выпуска, и цикл повторяется. На этом рисунке выхлопные части окрашены в синий цвет. Выпускной клапан, как и впускной, может открываться и закрываться. Клапан удерживается в закрытом состоянии пружиной во время сгорания и открывается коромыслом во время такта выпуска. Коромысло перемещается кулачком, установленным на валу в нижней части двигателя. Движение клапанов и электрический контакт показаны на этой компьютерной анимации.

Движение клапанов и электрический контакт показаны на этой компьютерной анимации.

В этой анимации мы разрезали цилиндр №3, чтобы вы могли наблюдать за движением клапанов, кулачков, коромыслов, а также электрических контактов и переключателей. Пружина, перемещающая электрический контакт внутри цилиндра №3, частично скрыта самим цилиндром. Пружина едва видна за синей пружиной выпускного клапана. Вы можете лучше видеть действие электрического кулачка и пружины на соседнем цилиндре № 4 справа. Но обратите внимание, что время движения переключателей и клапанов различается между соседними цилиндрами. Для цилиндров существует определенный порядок зажигания.

Электроэнергия для искры зажигания вырабатывается магнето, расположенным в задней части двигателя. Электричество подается к двигателю по электрическим проводам и распределяется по четырем цилиндрам с помощью ленты, соединенной с четырьмя электрическими контактами. На анимации мы обрезали ленту, чтобы мы могли видеть внутреннюю часть цилиндра №3; лента оборачивается вокруг цилиндра №3 так же, как и вокруг цилиндра №2 слева. Время открытия и закрытия клапанов и зажигания искры очень важно и контролируется цепью привода ГРМ на картере в передней части двигателя, как показано вверху страницы. Сгорание в камерах и трение поршней и цилиндров производят много тепла в двигателе. Детали охлаждаются водяным радиатором, расположенным на стойке крыла. Большой шланг в нижней части подает охлаждающую жидкость в двигатель, а два шланга в верхней части двигателя возвращают воду в радиатор. Система смазки также предусмотрена для поршней и коленчатого вала.

Время открытия и закрытия клапанов и зажигания искры очень важно и контролируется цепью привода ГРМ на картере в передней части двигателя, как показано вверху страницы. Сгорание в камерах и трение поршней и цилиндров производят много тепла в двигателе. Детали охлаждаются водяным радиатором, расположенным на стойке крыла. Большой шланг в нижней части подает охлаждающую жидкость в двигатель, а два шланга в верхней части двигателя возвращают воду в радиатор. Система смазки также предусмотрена для поршней и коленчатого вала.

Composition Engine — Ericsson

Composition Engine — EricssonГлавная Полное портфолио Состав Двигатель

Портфолио

Ключевой инструмент для раскрытия возможностей сетевых служб для поставщиков приложений

Ericsson Composition Engine — это ключевой элемент, позволяющий легко и безопасно предоставлять возможности сетевых служб поставщикам приложений. Он предоставляет решения для проблем и требований, которые возникают вместе со следующими сценариями приложений.

Массовые приложения IoT, такие как интеллектуальные здания, интеллектуальные измерения и приложения для промышленного мониторинга, имеют требования, связанные с большим количеством подключений, небольшими объемами данных, недорогими устройствами, мониторингом энергопотребления. Дополнительные сведения о Massive IoT см. в отчетах Ericsson Mobility Report — Massive IoT in the City и Ericsson Mobility Report — Key selection technology for оптимальные массивные IoT-устройства.

- Критически важные приложения Интернета вещей, такие как безопасность дорожного движения, автоматизированные транспортные средства и промышленные приложения Интернета вещей, предъявляют строгие требования к доступности, задержке и надежности. Приложения

- Mobile Broadband (MBB), такие как телематические услуги и фоновая передача данных в приложениях Connected Vehicle, имеют требования, связанные с более высоким качеством обслуживания и расширенными возможностями подключения.

Ключевой инструмент для раскрытия возможностей сетевых служб для поставщиков приложений

Ericsson Composition Engine — это ключевой элемент, позволяющий легко и безопасно предоставлять возможности сетевых служб поставщикам приложений. Он предоставляет решения для проблем и требований, которые возникают вместе со следующими сценариями приложений.

Он предоставляет решения для проблем и требований, которые возникают вместе со следующими сценариями приложений.

Массовые приложения IoT, такие как интеллектуальные здания, интеллектуальные измерения и приложения для промышленного мониторинга, имеют требования, связанные с большим количеством подключений, небольшими объемами данных, недорогими устройствами, мониторингом энергопотребления. Дополнительные сведения о Massive IoT см. в отчетах Ericsson Mobility Report — Massive IoT in the City и Ericsson Mobility Report — Key selection technology for оптимальные массивные IoT-устройства.

- Критически важные приложения Интернета вещей, такие как безопасность дорожного движения, автоматизированные транспортные средства и промышленные приложения Интернета вещей, предъявляют строгие требования к доступности, задержке и надежности. Приложения

- Mobile Broadband (MBB), такие как телематические услуги и фоновая передача данных в приложениях Connected Vehicle, имеют требования, связанные с более высоким качеством обслуживания и расширенными возможностями подключения.

ExpandCollapse

НАШИ ОСНОВНЫЕ ПРЕИМУЩЕСТВА

Монетизация вашей сети

Открытие сетевых возможностей 4G для партнерской экосистемы открывает новые источники дохода для операторов мобильной связи, которые готовы сотрудничать с партнерами в разработке новых пакетов услуг.

Безопасный доступ к вашим сетевым ресурсам

Убедитесь, что ваши сетевые ресурсы остаются в безопасности, позволяя партнерам в вашей экосистеме внедрять инновации и влиять на поведение сети.

Внедрение новых вариантов использования с помощью простых в использовании API-интерфейсов

Открытие сервисных API на основе продуманного сочетания полного набора стандартных сетевых API 4G вместе с уникальным набором нестандартных сетевых APIS.

Загрузки Ключевые особенности Ericsson Composition Engine Что такое Composition Engine Ericsson? Зачем использовать Ericsson Composition Engine? Преимущества

РЕКЛАМНЫЕ МАТЕРИАЛЫ

Брошюра Ericsson Composition Engine

Ericsson Composition Engine может использоваться в качестве функции демонстрации возможностей обслуживания (SCEF). SCEF является ключевым элементом в архитектуре 3GPP для раскрытия возможностей службы, который предоставляет средства для безопасного предоставления услуг и возможностей, предоставляемых сетевыми интерфейсами 3GPP, через интерфейсы прикладного программирования (API) для серверов приложений. Базовые сетевые интерфейсы и протоколы 3GPP могут быть защищены и абстрагированы путем управления или сопоставления с соответствующими сетевыми интерфейсами и протоколами для Massive IoT.

SCEF является ключевым элементом в архитектуре 3GPP для раскрытия возможностей службы, который предоставляет средства для безопасного предоставления услуг и возможностей, предоставляемых сетевыми интерфейсами 3GPP, через интерфейсы прикладного программирования (API) для серверов приложений. Базовые сетевые интерфейсы и протоколы 3GPP могут быть защищены и абстрагированы путем управления или сопоставления с соответствующими сетевыми интерфейсами и протоколами для Massive IoT.

Помимо раскрытия сервисных возможностей функций базовой сети 3GPP, Ericsson Composition Engine также предлагает дополнительные возможности IoT, например возможности связи устройств, которые обеспечивают двунаправленную связь между приложениями и устройствами IoT с помощью ключевых технологий IoT, таких как LwM2M и MQTT и т. д.; Возможности управления устройствами, обеспечивающие удаленную настройку и управление устройствами и шлюзами Интернета вещей. Функция самообслуживания для разработчиков и партнеров в Ericsson Composition Engine предоставляет цифровой интерфейс для управления устройствами IoT.

Ericsson Composition Engine в основном ориентирован на сети 3GPP с узкополосным IoT (NB-IoT) и категорией M1 (CAT-M1) для приложений IoT.

Наконец, механизм составления дополнен возможностями шлюза API и управления. Поскольку многие игроки не только в интернет- и телекоммуникационной индустрии, но и в таких секторах, как автомобильная промышленность, транспортная отрасль, индустрия здравоохранения и индустрия средств массовой информации, уделяют все больше внимания обмену и привлечению своих собственных данных и услуг к внешним партнерам с помощью API. , API-шлюз вызывает большой интерес у этих игроков как незаменимый функциональный элемент для контроля и защиты API-интерфейсов для предоставления данных и услуг.

Шлюз API и управление предназначены для обеспечения централизованного внешнего интерфейса, на котором поставщики API могут публиковать и предоставлять свои API внешним потребителям API, в том числе другим операторам связи, корпоративным клиентам, сторонним OTT, поставщикам приложений и контента, в безопасным, контролируемым, отслеживаемым, масштабируемым и измеримым способом.

Это решение также предоставляет платформу управления для операторов API для управления партнерами и приложениями в рамках жизненного цикла продукта. Портал разработчиков позволяет разработчикам просматривать все открытые API. Разработчики могут получить разрешение на доступ к выбранным API, опробовать API в интерактивной консоли API и отслеживать использование подписанных API.

Являясь частью нашей платформы Service Enablement Platform , Ericsson Composition Engine представляет собой открытую и универсальную платформу для предоставления услуг. Операторы могут использовать его для быстрого создания и объединения передовых услуг с использованием сервисных компонентов, независимо от поставщика или технологии доступа.

Основные функции включают:

- Доступ к услугам. Эффективно раскрывайте сетевые и бизнес-активы для создания новых потоков доходов, в том числе для подключенных транспортных средств и приложений для поддержки услуг M2M.

- Диспетчер взаимодействия возможностей службы. Быстро создавайте новые приложения из существующих сервисных компонентов.

- Создание и составление услуги. Создание и оркестровка новых приложений или компонентов службы.

Ericsson Composition Engine обеспечивает гибкость, необходимую для быстрого и экономичного создания новых инновационных услуг внутри компании и с партнерами.

Эта гибкая платформа предоставления услуг позволяет:

- Превосходный пользовательский интерфейс. Предоставляйте множество персонализированных и привлекательных услуг с добавленной стоимостью.

- Новые бизнес-модели. Раскройте и монетизируйте активы, чтобы создать новые потоки доходов.

- Инновации. Стимулируйте инновационные приложения, продукты и услуги, облегчая партнерам доступ к ценным активам и их преимущества.

Ericsson Composition Engine обеспечивает гибкость, необходимую для быстрого и экономичного создания новых инновационных услуг внутри компании и с партнерами.