Эксплуатация и принцип работы турбины на дизельном двигателе

Гениальная идея использования выхлопных газов для разгона ротора позволила создать турбированный дизельный двигатель внутреннего сгорания и увеличить его мощность на 40–50%. Это притом, что во время работы в обычном режиме выброс газов сопровождается снижением коэффициента полезного действия в пределах 30 — 40%.

Принцип работы турбины дизельного двигателя основан на увеличении количества воздуха, смешиваемого с топливом и поступающего в камеру сгорания. За один и тот же период времени и при равных объемах цилиндров, двигатель с турбонаддувом может сжечь большее количество топлива, чем движок, не оснащенный таким устройством. А значит, его мощность и КПД в единицу времени значительно возрастет.

Рассмотрим устройство турбины дизельного двигателя, как работает, и каким образом достигаются такие показатели.

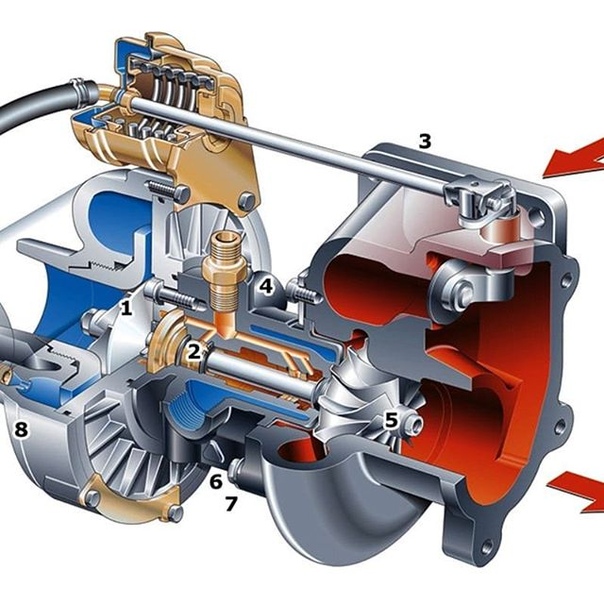

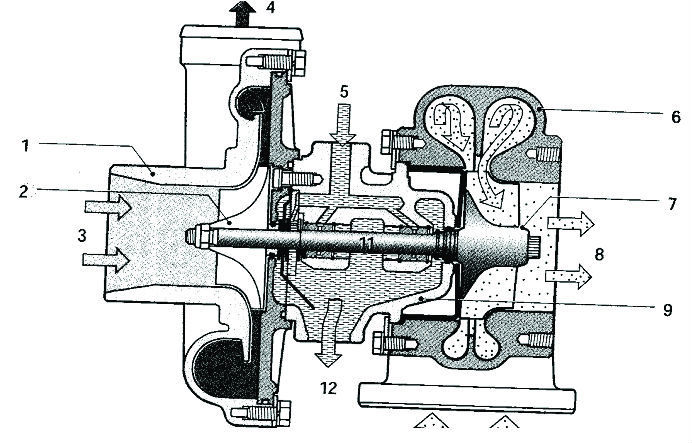

Конструктивные элементы системы

Для осуществления возложенных функций, система турбонаддува состоит из двух основных частей:

- Компрессор;

- Турбина.

Компрессор служит для нагнетания атмосферного воздуха в систему подачи топлива. Он состоит из корпуса и расположенной в нем крыльчатки, которая, вращаясь, всасывает воздух. Чем выше ее скорость вращения, тем больше объем принятого воздуха. Увеличению скорости способствует работа турбины.

Она также состоит из корпуса с крыльчаткой (ротором), которая приводится в движение выхлопными газами. В корпусе газы проходят через специальный канал, имеющий форму улитки, что позволяет им увеличить скорость.

Как работает турбонаддув дизельного двигателя

Ротор турбины и крыльчатка компрессора жестко закреплены на одном валу. Таким образом, скорость вращения ротора передается крыльчатке. Круг замыкается:

- Через компрессор воздух из атмосферы, смешиваясь с топливом, подается в цилиндры двигателя;

- Смесь сгорает, приводя в движение поршни, и образовавшиеся в результате газы поступают в выпускной коллектор;

- Здесь они принимаются в корпус турбины, разгоняются в канале и на выходе взаимодействуют с ротором, заставляя его вращаться;

- Ротор через вал передает вращение крыльчатке компрессора, которая всасывает в корпус атмосферный воздух.

Получается взаимосвязанная схема работы, когда количество всасываемого воздуха зависит от скорости вращения крыльчатки и, наоборот, крыльчатка вращается быстрее при большем количестве забираемого воздуха.

Принцип работы турбонаддува имеет два момента, называемые турбоямой и турбоподхватом.

Первый момент характеризуется задержкой в работе турбины после увеличения подачи топлива нажатием на педаль газа, так как для разгона ротора выхлопными газами требуется время.

Вслед за турбоямой наступает момент турбоподхвата, когда разогнавшийся ротор резко увеличивает подачу воздуха в цилиндры, повышая мощность двигателя.

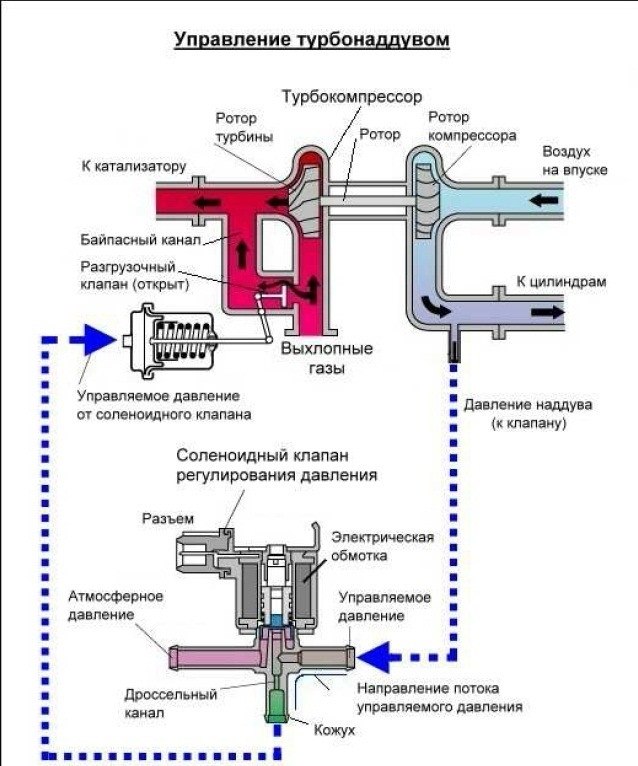

Регулировка давления наддува

Регулировка давления производится с помощью выпускного предохранительного клапана, а контроль максимально допустимого значения — с помощью мембраны и пружины определенной жесткости.

Суть работы: при достижении предельного значения давления, мембрана, установленная в корпусе компрессора, преодолевает воздействие пружины и открывает регулировочный клапан.

Давление регулируют как на стороне компрессора, так и на стороне турбины:

- Работающий турбокомпрессор сбрасывает в атмосферу через выпускной клапан излишки забранного воздуха, тем самым снижая давление.

- В турбине клапан выпускает отработанные газы под воздействием мембраны компрессора, когда давление всасываемого воздуха достигает максимального уровня. Благодаря этому, ротор вращается с установленной скоростью, а компрессор не забирает лишний воздух и не увеличивает давление.

Второй вариант расположения клапана позволяет изготавливать системы меньших габаритов. Кроме того, турбонагнетатель с клапаном в компрессоре подвержен чрезмерному нагреву из-за повышенной температуры выпускаемого воздуха, что негативно сказывается на эффективности его работы.

Поэтому турбонаддув дизельного двигателя чаще оснащают регулировочным клапаном в турбине, а регулировку в компрессоре используют в качестве дополнения.

Система смазки

Смазка вала турбонагнетателя осуществляется смазочной системой двигателя.

На вал устанавливают уплотнительные кольца, предотвращающие проникновение масла в полости корпусов компрессора и турбины. Они же предохраняют корпуса от перегрева. Но герметичность обеспечивается не столько уплотнениями, сколько разностью величины давления в различных частях агрегата. Эту разницу давлений создает турбинная ось (вал), имеющая неравномерный диаметр.

Особая форма литья корпуса, в котором расположен вал, также способствует удержанию масла.

Если мотор не развивает требуемую мощность, это может быть симптомом неисправности турбонаддува. Наиболее часто встречающиеся проблемы — загрязнение воздушного фильтра или потеря герметичности впускного коллектора. Кроме потери мощности, их можно диагностировать по несвойственному для исправной машины цвету и количеству дыма, выходящего из выхлопной трубы.

Недостатки турбокомпрессоров

Принцип работы турбины на дизельном двигателе создает и негативные факторы:

- Повышенный расход горючего. Возможность сжечь большее количество солярки за счет увеличенного объема подачи воздуха, вместе с мощностью повышает и «прожорливость» машины. Уменьшить аппетит до разумных пределов позволяет правильная регулировка системы.

- Положительные стороны наддува приводят к многократному повышению температуры во время такта сжатия, что может вызвать детонацию в двигателе. Решается эта проблема установкой охладителей, регуляторов и прочих элементов.

Правила эксплуатации

Чтобы в полной мере использовать ресурс турбины дизельного мотора и продлить ее срок службы, необходимо выполнять ряд условий:

- Регулярно менять масло в системе, чтобы не допустить попадания абразива в маслопровод и его засорения.

- Применять только качественное масло, имеющее сертификат, той марки, которая соответствует указанной в паспортных данных двигателя.

- Прогревать мотор перед началом движения и не давать холодному двигателю высоких нагрузок.

- Никогда резко не отключать движок, а после остановки автомобиля давать ему возможность поработать несколько секунд на холостых оборотах.

Настройка геометрии турбины — Ремонт турбин в Ставрополе

Настройка геометрии турбины

Компания «ТУРБОЦЕНТР» оказывает услугу — настройка геометрии турбины. Регулировка устройств в нашем сервисном центре осуществляется на специальных стендах, которые имитируют работу турбокомпрессора на автомобиле.

Регулировка турбины проводится для того, чтобы:

- наладить работу механизма;

- обеспечить бесперебойную работу турбокомпрессора;

- повысить уровень безопасности транспортного средства.

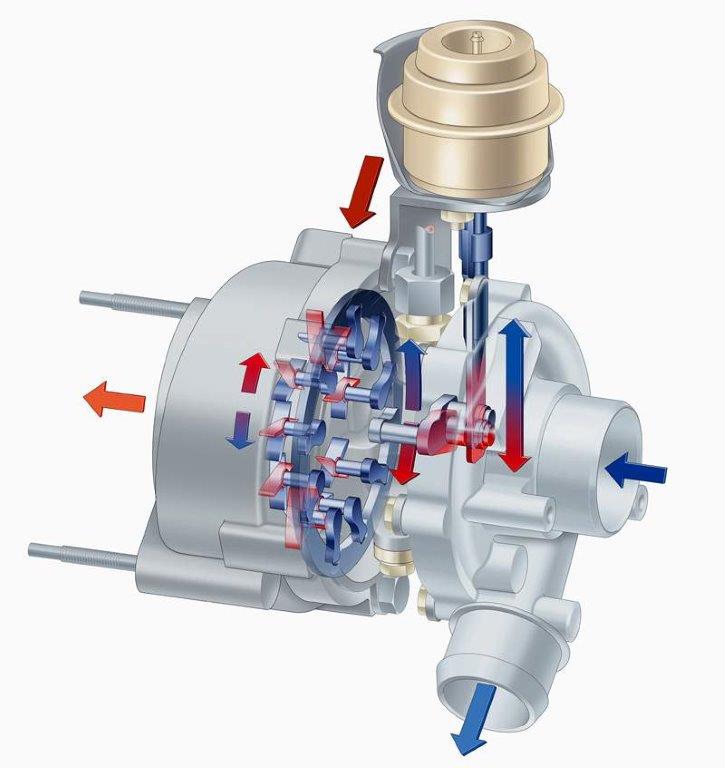

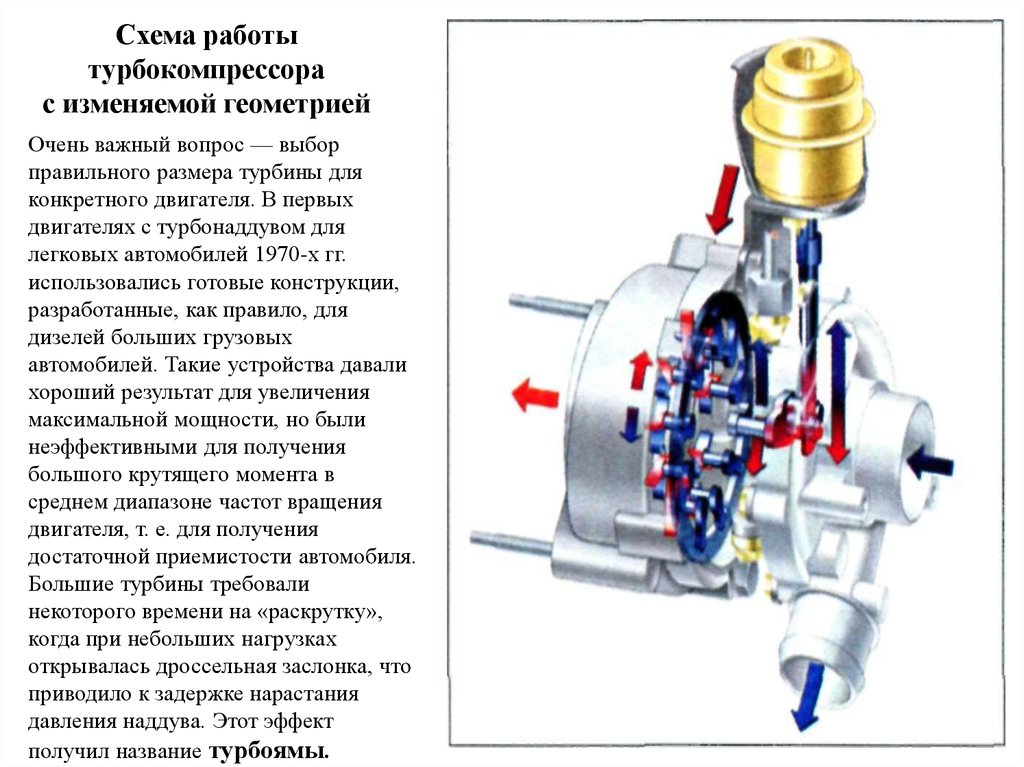

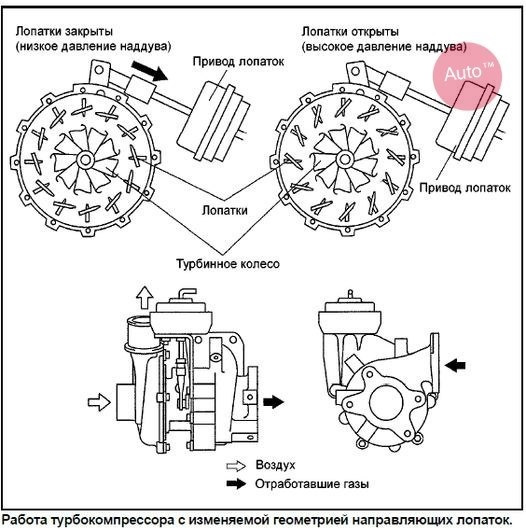

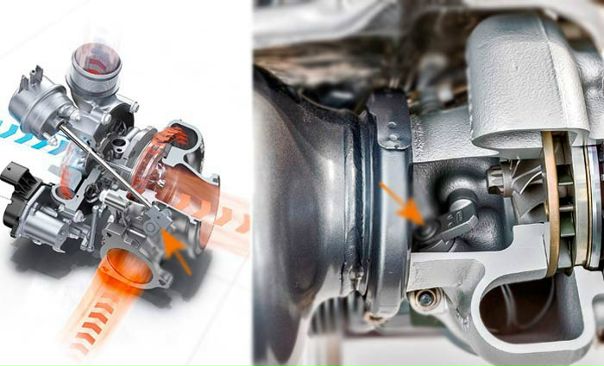

Когда мы говорим о настройке геометрии турбины, речь, прежде всего, идет о турбинах с изменяемой геометрией.

Турбина с изменяемой геометрией — это вид турбокомпрессора, который отличается возможностью изменения сечения на входе колеса турбины для увеличения мощности агрегата.

Функции изменяемой геометрии:

- расширение рабочего диапазона скоростей ротора турбины;

- снижение расхода топлива;

- усиление наддува двигателя для достижения заданной выходной мощности.

Настройка геометрии турбины — это обязательная операция, которая проводится после любого вмешательства в работу механизма, в том числе после его ремонта. Она позволяет избежать такой проблемы, как некорректный наддув турбокомпрессора. Признаком неполадок в работе турбины является потеря машиной динамики.

Если вы хотите, чтобы турбокомпрессор двигателя вашего транспорта работал исправно, обратитесь за его регулировкой в наш сервисный центр.

- установку турбокомпрессора на стенд;

- подключение электронного блока турбины к стенду;

- проведение испытаний;

- регулировку устройства до оптимальных параметров.

Регулировка турбин производится нами согласно рекомендациям заводов-изготовителей. «ТУРБОЦЕНТР» выполняет ремонт, диагностику и настройку турбин по приемлемым ценам и в кратчайшие сроки. В большинстве случаев настройка геометрии турбины занимает всего один день. Техническая база нашей компании позволяет нам выполнять настройку любых видов турбин.

Наша компания предлагает вам:

Став клиентом компании «ТУРБОЦЕНТР», вы сможете заказать качественную и оперативную настройку геометрии турбины.

Передув турбины — определение по логам в турбированных двигателях TDI. Диагностика своими руками

Диагностика своими руками

Информация применима для ремонта автомобилей:

Volkswagen Golf 5 / Фольксваген Гольф 5 (1K1, 1K5) 2004 — 2009

Volkswagen Jetta 5 / Фольксваген Джетта 5 (1K2) 2005 — 2010

Volkswagen Tiguan / Фольксваген Тигуан (5N1, 5N2) 2008 — 2015

Volkswagen Golf 6 / Фольксваген Гольф 6 (5K1, AJ5) 2009 — 2013

Volkswagen Jetta 6 / Фольксваген Джетта 6 (1G3, AV2) 2010 — 2014

Volkswagen Golf Plus / Фольксваген Гольф Плюс (5M1) 2005 — 2009

Volkswagen Golf Plus / Фольксваген Гольф Плюс (521) 2009 — 2014

Volkswagen Touran / Фольксваген Туран (1T1, 1T2, 1T3) 2003 — 2015

Skoda Octavia A5 / Шкода Октавия А5 (1Z3, 1Z5, 933)

Skoda Yeti / Шкода Йети (5L7, 5L6, 676, 677)

Audi A3 / Ауди А3 (8P1, 8PA, 8P7)

Audi TT / Ауди ТТ (8J3, 8J9) 2007 — 2014

Audi Q3 / Ауди Q3 (8UB, 8UG)

SEAT Leon Mk2 / Сеат Леон 2 (1P1)

SEAT Altea / Сеат Алтеа (5P1, 5P5, 5P5, 5P8)

Возникла идея сделать новую тему по рассматриванию снятых логов и их анализа.

Самая насущная проблема в турбированных двигателях это возникновение ПЕРЕДУВА.

Особенно актуально для дизелей, т.к. образование сажи в выпускных газах приводит к быстрому накапливанию ее внутри турбины и подклинивание геометрии.

Сначало попробуем разобраться как происходит регулировка давления надува, а затем рассмотрим как выглядит передув в логах.

Ролики показывают как работает турбина с изменяющейся геометрией и краткое описание работы:

Управление актуатором турбины в дизеле на платформе А5 следующее.

В исходном состоянии шток актуатора полностью выдвинут из-за упругости пружины внутри, давление в мембране близкое к атмосферному за счет скважности управления мин. 4-6%.

4-6%.

Геометрия турбины образует замкнутое кольцо обводя выпускные газы вокруг крыльчатки и которое практически не пропускает выпускные газы к крыльчатке турбины, следовательно она имеет минимальную скорость вращения и нулевое давление надува.

Чтобы увеличить давление надува ЭБУ двигателя повышает скважность управления актуатором до макс. 80-90% и в мембране возникает вакуум до -0.6 Атм.

Шток актуатора под действием вакуума должен полностью вдвинуться до упора в регулируемый болт геометрии турбины.

Геометрия турбины как бы заскрывается, тем самым открывая доступ выпускных газов к крыльчатке турбины раскручивая ее и тем самым создавая надув воздуха.

Теперь первый лог с передувом:

Нас интересуют 3 кривые:

красная — управление актюатором турбины

зеленая — расчетное давление надува

синяя — реальное давление надува

Кружком обозначен момент ограничения надува из-за передува турбины.

Два овала обозначают «полочки» с ГРАНИЧНЫМИ значениями надува и управления актюатором турбины.

Это максимум, что может надуться 2600мБар и одновременно минимальное значение управления актуатором 6%.

Верхний овал — полочка с максимальным давлением турбины (2600 мБар), которая она может создать при полностью задвинутом штоке актюатора и следовательно геометрией турбины в положении максимального надува.

Нижний овал — полочка с управлением актюатора. На графике видно, что ЭБУ двигателя пытается снизить давление надува снижая вакуум в актуаторе до граничных 6% и это не помогает.

При исправном вакуумном управлении актюатором турбины этот лог показывает на наличие подклинивания геометрии турбины из-за накапливания сажи в дизельном двигателе.

Как правило передув сопровождается появлением ошибки в памяти ЭБУ двигателя:

Адрес 01: Электроника двигателя Label: 03G-906-016-BKD.clb

Номер блока управления: 03G 906 016 KG HW: 028 101 195 6

Компонент и/или версия: R4 2,0L EDC G000SG 9971

Кодировка: 0000072

Код мастерской: WSC 12345 123 12345

VCID: 72E1B88D166F

1 Найдены неисправности:

16618 — Регулятор давления наддува: выход из диапазона регулирования (больше верхнего предела)

P0234 — 000 — —

Стоп-кадр:

Об/мин: 2982 /min

Крутящий момент: 340. 0 Nm

0 Nm

Скорость: 123.0 km/h

Нагрузка: 89.8 %

Напряжение: 14.52 V

Бин.биты: 00001000

Абс.давл-е: 2203.2 mbar

Абс.давл-е: 2590.8 mbar

Готовность: 0 0 0 0 0

Несколько картинок этого же лога с маркерами в интересных точках:

Момент возникновения ПЕРЕДУВА и после этого идет постоянный передув, хотя актуатор напрямую связан с атмосферой.

Возможно возвратная пружина слишком ослабла и не справляется с возвратом штока в исходное положение.

Отсечка по передуву через 5 секунд после возникновения:

Момент отпускания педали газа (желтая кривая):

Мои выводы:

Первый признак проблем с передувом, появление «полочек» в характеристиках надува турбины и управления актуатором турбины.

ЭБУ двигателя определяет передув, если давление выше расчетного на 200 мБар и продолжается больше 5 секунд.

Вполне возможно на разных двигателях эти значения могут немного различаться.

Пример появления первых признаков передува:

К кружках видно зарождение «полочек» в характеристиках и небольшой передув в широком диапазоне оборотов.

Теперь лог с нормально работающей турбиной:

Момент полного нажатия на педаль газа (желтая кривая):

Момент совпадения расчетов с реальностью (через 1.4 секунды после полного нажатия на педаль газа):

Момент корректировки передува, произошел приблизительно через 1-1.5 секунды. После расчетный и реальный надув почти совпадают:

Момент полного отпускания педали газа:

Как бороться с закисанием геометрии на ДИЗЕЛЬНЫХ двигателях (из личного опыта):

— Сначало разрабатывать ход штока актуатора.

Как правило геометрия закисает в крайних положениях хода штока актуатора.

— Проверить правильность работы актуатора.

Сдается со временем возвратная пружина становится мягкой и хуже возвращает шток в исходное положение.

Возможно регулировкой штока это можно исправить.

— Переодически необходимо давать просраться двигателю на повышенных оборотах, чтобы накопленную сажу выжигать и выдувать из турбины, ката и ЕГР.

Мне прожиг сажи помог после дальней поездки на высоких скоростях без снятия и чистки турбины.

Просто разрабатывание штока было недостаточно, но все равно в планах заняться актуатором…

Упражнения с актуатором…

Технический биллютень по замене актуатора на турбине:

https://vwts.ru/diag/165558_actuator_tsb.pdf

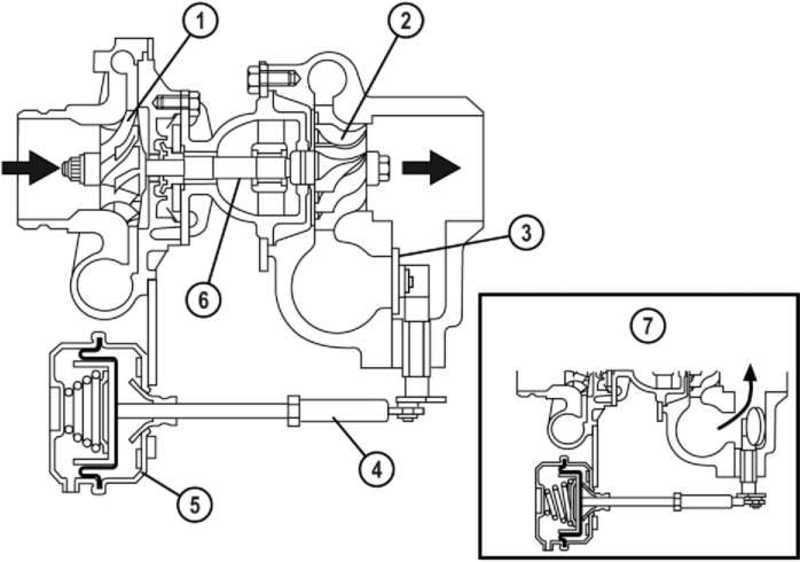

Что было сделано с актуатором во время разрабатывания геометрии турбины попробую описать при помощи фото:

Турбина с актюатором в сборе:

зелеными кружками обозначил крепление кронштейна актуатора к корпусу турбины.

красные кружки — крепление гайками на 10 актуатора к кронштейну.

оранжевый — место крепления штока к оси геометрии турбины.

синий кружок — гайка с накаткой для регулировки штока актюатора.

Еще пара фоток вида турбины из под машины.

Вид за подрамником:

Вид перед подрамником:

Для более простой разработки геометрии возвратно-поступательными движениями было решено открутить актуатор от турбины.

Открутить болты в зеленых кружках нереально без подготовительного отмачивания и то не факт, что головы не свернутся.

Снимать шток с оси геометрии в оранжевом кружке тоже очень неудобно.

Единственное место — открутить гайки в красных кружках, что легко производится с помощью обычного накидного ключа на 10.

После этого актюатор свободно перемещается целиком не мешая разрабатывать ось геометрии.

Затем пришла идея увеличить жесткость пружины путем регулировки штока актуатора.

Другими словами необходимо удлинить шток за счет регулировок.

Штатной гайкой с накаткой (в синем кружке) это сделать очень затруднительно без снятия турбины

и сложно сделать этот процесс О Б Р А Т И М Ы М.

Поэтому в голову пришла очередная идея.

Срываем и откручиваем стопорную гайку на штоке актюатора.

Ее видно над синим кружком.

Опускаем на максимум корпус актюатора и вращаем его ПРОТИВ ЧАСОВОЙ СТРЕЛКИ на 360 градусов.

После этого закручиваем стопорную гайку и крепим актюатор к кронштейну двумя гайками.

Делаем пробную поездку со снятием логов и решаем продолжать крутить дальше или возвращаем на место.

На сегодня меня полностью устраивает -360 град.

Снятый лог на работающей турбине был произведен и выложен в первом посте после этой регулировки!

На величину максимального надува турбиной (~2600 мБар) регулировка никак не повлияла, свои 200 км в час авто по прежнему развивает.

Вполне возможно можно было бы попробовать прокрутить еще на -360 град. ..

..

Само собой перед проведением этих работ были произведены замеры вакуума управления штоком актюатора, которое составило -0.6 Атм при разгоне.

Иначе сначало пришлось бы разбираться с проблемами вакуумной регулировки.

Закисание оси геометрии турбины в положении полностью выдвинутого штока на моторах платформы А5 легко можно проверить из под капота.

Для этого пальцами левой руки необходимо нащупать шток актуатора и попробовать его поднять вверх.

У меня шток неполностью выдвигался приблизительно на 2-3 мм.

Дополнение от ten70:

Освежу тему.

Коллега 2 месяца назад купил Фольксваген Пассат Б5 2002 с мотором ARL пробег 200ккм.

Попросил помочь разобраться с постоянно возникающим передувом.

Проверили управляющий вакуум на управление актуатором, все в порядке.

Сняли лог:

Передув хорошо виден до 3бар и насыщение управлением актуатора.

Чтобы проверить плавность хода геометрии открутили 2 гайки крепления актуатора и убедились, что геометрия подклинивает.

Было решено демонтировать турбину и почистить. Было не до фоток.

Проблема была в образовании тонкого карбонового покрытия между плоскостью лопаток и внешней поверхностью корпуса.

Скорее всего налет образовался при использовании спец очистителя, который со слов коллеги был применен месяц назад.

Турбина была демонтирована, вскрыта горячая улитка и залита гадостью.

В результате вымылась пена с грязью.

Похоже часть жижи с грязью осталась между лопатками и запеклась при сильном нагревании… ВЫВОД, если сняли турбину, то не поленитесь ее полностью разобрать и почистить.

Не ограничивайтесь полумерами.

Сама турбина оказалась очень даже еще живая, несмотря на 200 ккм пробега.

Никаких механических повреждений, но небольшие люфты присутствуют.

Результат после чистки можно увидеть на логе, только по какой то причине записался с 2500 оборотов:

Видно, что управление актуатором больше не переходит в насыщение и расчетное с реальным давлением практически совпадают.

Теперь счастливый коллега с семьей поехал в отпуск на машине… 😆

Дополнение от OL@G4:

Очень ВАЖНО чтобы логи все снимали одинаково.

Логи в динамике следует снимать так:

Входим в измерительные блоки (8)

Выбираем канал 3,10,11

Нажимаем кнопочку «лог»

Едем на 3-й передаче со скростью 20 км/час (обороты должны быть минимальными устойчивыми оборотами работы мотора на 3-й передаче. Для разных моторов обороты видимо будут различными.)

Нажимаем кнопочку «старт лог»

Через пару секунд наступаем газ в пол, одним резким движением.

Разгоняемся до 3500 оборотов мотора.

Бросаем педаль газа.

Катимся на передаче пока обороты не упадут до ХХ.

Выжимаем сцепление.

Через пару секунд нажимаем кнопочку стоп.

Сохраняем лог.

По логам снятым таким образом можно ОДНОЗНАЧНО судить о работе наддува, ЕГР, и состоянии всех датчиков СИСТЕМЫ ВПУСКА.

Думаю что удобнее выкладывать логи в SCV формате, для исключения ошибок в файлах, которые не дадут программе DIESELPOWER корректно открыть лог.

Продолжение и все обсуждения отчета здесь

Спасибо: ten70

Как здесь найти нужную информацию?

Расшифровка заводской комплектации автомобиля (англ.)

Расшифровка заводской комплектации VAG на русском!

Диагностика Фольксваген, Ауди, Шкода, Сеат, коды ошибок.

Если вы не нашли информацию по своему автомобилю — посмотрите ее на автомобили построенные на платформе вашего авто.

С большой долей вероятности информация по ремонту и обслуживанию подойдет и для Вашего авто.

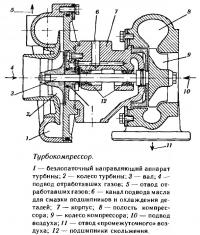

Принципы работы дизельного турбокомпрессора

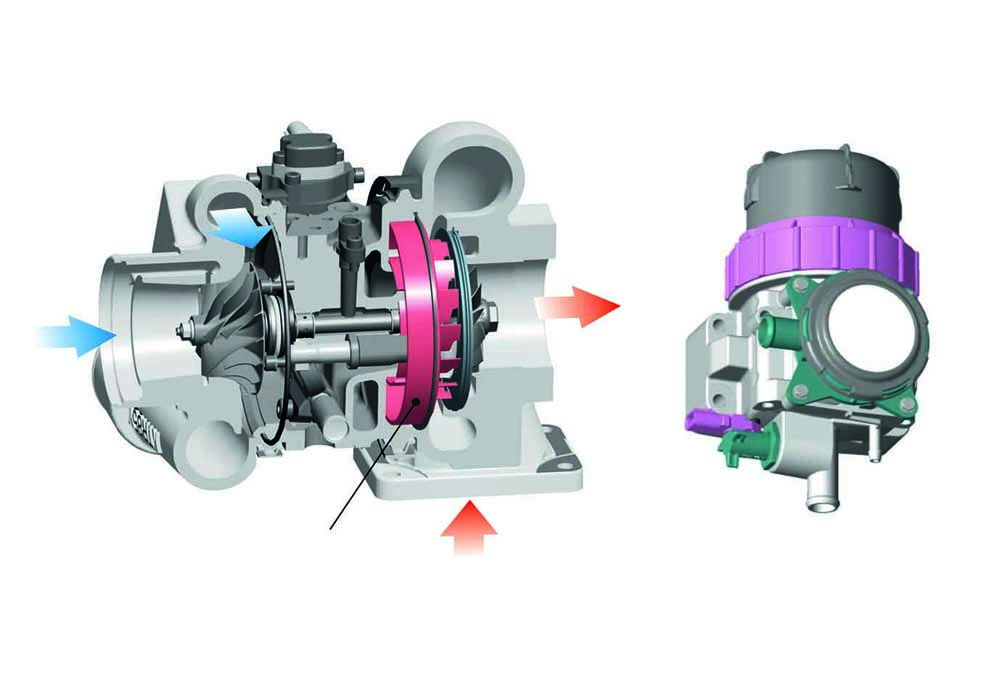

Турбокомпрессор — это компрессор, или воздушный насос, который приводится в работу от турбины. Турбина вращается за счет использования энергии потока отработанных газов. Частота вращения турбокомпрессора дизельного двигателя находится в пределах от 1000 до 130.000 об/мин. (это значит, что лопатки турбины разгоняются почти до линейной скорости звука).Турбина непосредственно соединяется с компрессором жесткой осью. Компрессор засасывает через воздушный фильтр свежий воздух, сжимает его и затем под давлением подает во впускной коллектор двигателя. Чем больше воздуха подается в цилиндры, тем больше топлива может сгореть, а это повышает мощность двигателя.

Компрессор засасывает через воздушный фильтр свежий воздух, сжимает его и затем под давлением подает во впускной коллектор двигателя. Чем больше воздуха подается в цилиндры, тем больше топлива может сгореть, а это повышает мощность двигателя.

Теоретически существует равновесие мощностей между турбиной и компрессором турбокомпрессора. Чем большую энергию имеют отработанные газы, тем быстрее будет вращаться турбина. Как следствие, компрессор тоже будет вращаться быстрее.

Турбина

- Всасываемый воздух

- Ротор компрессора

- Сжатый воздух

- Вход отработавших газы

- Ротор турбины

- Выход отработавших газов

Турбина состоит из корпуса и ротора. Отработанные газы из выпускного коллектора двигателя попадают в приемный патрубок турбокомпрессора. Проходя по постепенно сужающемуся внутреннему каналу корпуса турбины, они ускоряются, а, пройдя имеющий форму улитки корпус, направляются к ротору турбины и приводят ее во вращение.

Скорость вращения турбины определяется размером и формой канала в ее корпусе. Это напоминает поливочный шланг, чем больше вы перекрываете пальцем выходное отверстие, тем дальше бьет струя воды. Размеры турбины и ее корпуса зависят от конкретного двигателя.

Корпусы турбин значительно различаются в зависимости от сферы применения. Корпус турбины двигателя грузовика может быть разделен на два параллельных канала, поэтому на ротор воздействуют два потока отработанных газов.

При таком типе корпуса становится возможным использование импульсного движения потока газов и достижение резонансных явлений. Отсюда и обязательность разделения выпускных каналов для каждого цилиндра.

В корпусе турбины, имеющем двойной канал, каждый поток распределяется по всей поверхности ротора турбины. Другая конструкция корпуса с двумя каналами позволяет использовать импульсы давления (поток распределяется симметрично с каждой стороны ротора).

При варианте системы с постоянным давлением используется только энергия поступательного движения отработанных газов. При этом могут применяться только корпуса турбины с одним каналом. Этот вариант используется в корпусах с водяным охлаждением, которые применяются на судовых двигателях.

При этом могут применяться только корпуса турбины с одним каналом. Этот вариант используется в корпусах с водяным охлаждением, которые применяются на судовых двигателях.

В турбокомпрессоры с большим объемом часто устанавливают дополнительное кольцо с направляющими лопатками. Оно облегчает создание постоянного потока отработанных газов на роторе турбины и делает возможным регулировку потока Корпус турбины отливается из сплава с высокой термостойкостью. Ротор турбины также изготавливается из высококачественных материалов, имеющих высокую температурную стон-кость. Ту часть, через которую входят отработанные газы, называют впуском, а идущую к выхлопной трубе — выпуском.

На оси жестко крепится ротор турбины. Материал оси отличается от материала, используемого для ротора турбины. Сборка этого соединения осуществляется следующим способом. Ось и ротор, вращающиеся в противоположных направлениях на очень большой скорости, прижимают друг к другу. Выделяющееся при трении тепло сплавляет их друг с другом, образуя неразъемное соединение. Ось в месте соединения пустотелая. Эта пустота затрудняет передачу тепла от ротора турбины к ее оси. На оси со стороны турбины имеется углубление, в котором располагается уплотнительное кольцо. Рабочая поверхность радиальных подшипников упрочняется и полируется.

Ось в месте соединения пустотелая. Эта пустота затрудняет передачу тепла от ротора турбины к ее оси. На оси со стороны турбины имеется углубление, в котором располагается уплотнительное кольцо. Рабочая поверхность радиальных подшипников упрочняется и полируется.

Выступающий бортик, на который будет запрессовано кольцо, обрабатывается с высокой точностью.

На более тонкий конец оси устанавливается ротор компрессора; там имеется резьба, на которую навинчивается предохранительная гайка для закрепления ротора. После того, как ось изготовлена, она должна быть отбалансирована с максимально возможной точностью, прежде чем она будет установлена в корпус.

Компрессор

Компрессор состоит из корпуса и ротора. Размеры компрессора определяются количеством воздуха, требуемого для двигателя, и скоростью вращения турбины. Ротор компрессора жестко закреплен на оси турбины и, следовательно, вращается с той же скоростью, что и ротор турбины. Лопатки ротора компрессора, изготавливаемые из алюминия, имеют такую форму, что воздух засасывается через центр ротора.

Всасываемый таким образом воздух направляется к периферии ротора и при помощи лопаток отбрасывается на стенку корпуса компрессора. Благодаря этому воздух сжимается и через впускной коллектор попадает в двигатель. Корпус компрессора также изготовлен из алюминия.

Корпус подшипников

Смазка турбокомпрессора производится от системы смазки двигателя. Корпус оси образует центральную часть турбокомпрессора, расположенную между турбиной и компрессором. Ось вращается в подшипниках скольжения. Моторное масло по каналам проходит между корпусом и подшипниками, а также между подшипниками и осью. В большинстве турбокомпрессоров радиальные подшипники вращаются со скоростью, равной половине скорости оси.

В настоящее время появились конструкции, в которых подшипник неподвижен, а ось вращается в масляной ванне. Масло не только служит для смазки оси, но и охлаждает подшипники и корпус.

Для уплотнения турбокомпрессора с двух сторон устанавливаются маслоотражательные прокладки. С двух сторон устанавливаются также уплотнительные кольца. Но, несмотря на то, что эти кольца помогают избежать утечек масла, они в действительности не являются уплотнительными прокладками. Их нужно рассматривать как элемент, затрудняющий утечку воздуха и газов между турбиной, компрессором и корпусом оси. В обычном режиме работы турбокомпрессора давление в турбине и компрессоребольше давления в корпусе оси. Часть газов из турбины и часть воздуха, сжатого в компрессоре, попадают в корпус оси и вместе с моторным маслом по сливному маслопроводу проходят в масляный картер двигателя.

С двух сторон устанавливаются также уплотнительные кольца. Но, несмотря на то, что эти кольца помогают избежать утечек масла, они в действительности не являются уплотнительными прокладками. Их нужно рассматривать как элемент, затрудняющий утечку воздуха и газов между турбиной, компрессором и корпусом оси. В обычном режиме работы турбокомпрессора давление в турбине и компрессоребольше давления в корпусе оси. Часть газов из турбины и часть воздуха, сжатого в компрессоре, попадают в корпус оси и вместе с моторным маслом по сливному маслопроводу проходят в масляный картер двигателя.

Все масляные уплотнения динамического типа, т.е. работают на принципе разности давлений:

- Разница в диаметрах оси из-за действия центробежных сил образует разность давлений, что затрудняет просачивание масла к турбине.

- Со стороны турбины уплотнительные кольца расположены в выточках (как в корпусе оси, так и на самой оси). Этот же принцип установки колец применен и со стороны компрессора.

Уплотнительные кольца являются элементом, играющим главную роль в обеспечении герметичности. Кроме того, они передают тепло с оси на корпус

Уплотнительные кольца являются элементом, играющим главную роль в обеспечении герметичности. Кроме того, они передают тепло с оси на корпус - Уплотнительное кольцо вращается с той же скоростью, что и ось. Благодаря имеющимся в нем трем отверстиям создается противодавление маслу.

- Внутренняя часть корпуса оси на уровне кольца имеет сложную герметическую форму для предотвращения просачивания масла к компрессору.

- Давление в компрессоре и турбине вытесняет масло в корпус. За счет центробежной силы за ротором компрессора образуется разрежение. Естественно, при работе компрессора могут иметь место утечки масла из корпуса оси в компрессор. Скорость вращения оси турбокомпрессора может быть настолько высокой, что избежать утечек масла, используя обычные манжеты (устанавливаемые, к примеру, в коробке передач), невозможно.

Поэтому в корпусе оси устанавливают несколько уплотнительных колец, используя разные методы для наиболее качественного уплотнения мест возможной утечки масла.

Вот некоторые из них:

Механический сливной маслопровод турбокомпрессора Garrett.

В этом компрессоре главную роль при уплотнении играет уплотнительное кольцо. Когда двигатель работает на малых оборотах либо без нагрузки, за ротором компрессора образуется область пониженного давления (разрежения). Масло и газы, которые находятся в корпусе оси, устремляются между задней пластиной и уплотнительным кольцом к компрессору.

Когда эта смесь проходит через отверстия кольца, масло, более тяжелое, чем газы, отбрасывается к наружной стороне кольца, но остается в корпусе оси, в то время как газы продолжают свое движение в компрессоре.

Таким образом, уплотнительное кольцо, которое вращается на большой скорости вместе с осью турбокомпрессора, действует как центробежный сепаратор масла.

Пластина для отвода масла.

Большинство производителей турбокомпрессоров в той или иной форме используют эту схему. Это неподвижная пластина, расположенная поперечно со стороны компрессора.

Масло, идущее от уплотнительных колец, стекает по внутренней стороне пластины вниз, то есть к отверстию для слива масла. Верхняя часть этой пластины имеет такую форму, которая позволяет ей находиться выше нормального уровня масла в корпусе.

В случае возможного образования разрежения в компрессоре газы засасываются легче, чем более тяжелое масло. Со стороны турбины проблема отвода масла не так важна, если принять во внимание, что в нормальных условиях давление в турбине всегда выше, чем в корпусе оси. При некоторых условиях эксплуатации может падать давление в турбине; в таком случае требуется установка пластины для отвода масла со стороны турбины.

Любая конструкция корпуса оси подразумевает необходимость максимального снижения теплообмена между турбиной с уплотнительными кольцами и компрессором. С этой целью со стороны турбины устанавливается термоизоляционная прокладка, а в корпусе оси имеется множество элементов для теплообмена. Например, в турбокомпрессорах Garrett для дизельных двигателей с марта 1989 года используется корпус оси, имеющий ребра охлаждения.

Статья подготовлена по материалам журнала «Автосервис».

Неисправности турбины дизеля и их диагностика и устранение

Сегодня мы опишем неисправности турбины (турбокомпрессора) на дизельных двигателях и способы их определения.

— Падает мощность динамика или тяга.

— Изменение цвета выхлопных газов на черный, сизый или синеватый.

— Двигатель в разных режимах под нагрузкой работает шумно «с напрягом».

— Двигатель «греется» выше обычного, при отсутствии течей и недостатка охлаждающей жидкости.

— Увеличение расхода топлива или моторного масла

Один из вышеперечисленных симптомов может указывать на неисправность турбокомпрессора (турбины, турбонагнетателя).

Так как эти же симптомы могут указывать на другие неисправности, стоит для начала убедиться, что причина симптома именно в турбине.

Итак, для начала проверим качество и уровни ГСМ. Еси всё нормально, преходим к звуквому анализу работы мотора и турбины. Так, как те-же симптомы могут быть вызваны неисправностью кривошипно-шатунного механизма, то следует послушать мотор и убедиться в отсутствии глухого стука или звона в блоке двигателя. При наличии посторонних звуков в блоке смотрим статью о неисправности КШМ.

Так, как те-же симптомы могут быть вызваны неисправностью кривошипно-шатунного механизма, то следует послушать мотор и убедиться в отсутствии глухого стука или звона в блоке двигателя. При наличии посторонних звуков в блоке смотрим статью о неисправности КШМ.

При анализе звука работы мотора вы можете услышать звон или хруст (глухой стук) в турбокомпрессоре. Это указывает на механическую поломку ротора или крыльчатки турбины.

Если посторонних звуков нет, преходим к визуальному осмотру турбины — ищем масло на корпусе, надрывы патрубков, механические повреждения. Эти признаки могут быть следствием попадания сторонних предметов в корпус турбины или физического износа деталей турбины.

Турбину нужно дополнительно проверять на износ. Для диагностики ротор турбины потребуется провернуть вокруг своей оси. Присутствие небольшого люфта вполне допустимо. В том случае, если ротор касается корпуса, турбине необходим ремонт.

Далее приступаем к анализу цвета выхлопных газов. Падение мощности и черный цвет выхлопа дизеля говорит о переобогащении смеси. Это может указывать на недостаточное количество подаваемого в цилиндры воздуха по причине неисправностей во впуске. Тяга дизельного мотора может также пропадать в результате утечек на выпуске.

Падение мощности и черный цвет выхлопа дизеля говорит о переобогащении смеси. Это может указывать на недостаточное количество подаваемого в цилиндры воздуха по причине неисправностей во впуске. Тяга дизельного мотора может также пропадать в результате утечек на выпуске.

Для проверки мотор необходимо завести и оценить звуки в процессе работы турбокомпрессора. Турбина не должна свистеть или скрипеть, не должно быть звука прорывающегося воздуха через соединения. Нужно проверить состояние и герметичность соединений патрубков, по которым осуществляется подача воздуха. Любые неплотности или повреждения недопустимы. Также обязательно проверяется состояние воздушного фильтра, так как загрязнение и снижение его пропускной способности приведет к недостаточной подаче воздуха в цилиндры.

Если дизель дымит белым или сизым выхлопом, тогда это указывает на попадание масла в цилиндры двигателя и его сгорание в рабочей камере. Подобная неисправность может возникать как по причине неисправностей турбокомпрессора, так и других узлов ДВС. Также на проблему указывает большой расход масла (около литра на 1 тыс. пройденных км.)

Также на проблему указывает большой расход масла (около литра на 1 тыс. пройденных км.)

В этом случае необходимо снова вернуться к проверке воздушного фильтра и ротора турбины. Загрязненный фильтр пропускает малое количество воздуха, что приводит к сильной разнице давлений между корпусом турбины и картриджем с подшипниками. Из этого картриджа масло начинает вытекать в корпус компрессора. Если неисправностей не выявлено, тогда нужно приступить к осмотру сливного маслопровода на наличие загибов, трещин и других дефектов.

Еще одной причиной роста давления может служить активное попадание газов из камеры сгорания в картер двигателя, что препятствует нормальному сливу масла из турбины. Данная неисправность может быть связана с проблемами в работе системы вентиляции картерных газов, дизель начинает сапунить. На моторе с исправной турбиной во впускном и выпускном коллекторе не должно быть признаков обильного попадания масла.

Снова проводим анализ состояния турбины на осевой люфт. Если с компрессором все в норме, тогда причины наличия масла в турбине заключаются именно в повышении давления в картере двигателя. Дополнительно возможно присутствие пробки в сливном маслопроводе.

Если с компрессором все в норме, тогда причины наличия масла в турбине заключаются именно в повышении давления в картере двигателя. Дополнительно возможно присутствие пробки в сливном маслопроводе.

В случае шумной работы дизеля нужно проверить трубопроводы, через которые воздух подается под давлением, а также ротор турбокомпрессора. Ротор турбины во время прокрутки не должен касаться стенок. Повышенного внимания заслуживает состояние крыльчатки турбины. Любые зазубрины или признаки повреждений крыльчатки требуют немедленного ремонта компрессора. При обнаружении заметных дефектов ротора турбину необходимо снимать для детальной диагностики.

Люфта во время осевого смещения вала турбины не должно быть заметно, так как допустимый люфт составляет 0,05 мм и его не почувствуешь. Смещение вала в радиальном направлении допускает присутствие микролюфта ( допустимое значение около 1мм.), который немного ощущается. Если при оценке состояния турбины замечены сильные отклонения от данных требований и показателей, тогда компрессор можно считать сильно изношенным или неисправным.

ВНИМАНИЕ! Администрация сайта ни при каких условиях не несёт ответственности за действия лиц или организаций пользующихся материалами (контентом) сайта при проведении ремонта или диагностики.

ПОМНИТЕ! Ремонт техники должен осуществляться компетентными, прошедшими обучение -подтверждённое соответствующими документами, специалистами.

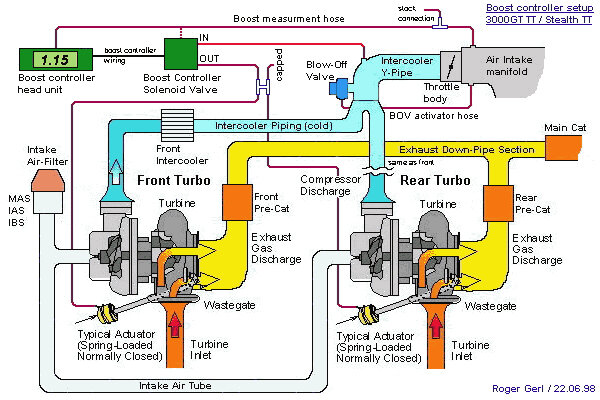

Простые способы увеличения давления наддува

Способ редукции давления поступающего на вестгейт, на мой взгляд более правильный способ контроля и регулировки давления нагнетаемого турбиной.

Этот способ применяется во многих механических буст- контроллерах, а так же в его разновидности, называемым в народе «свисток», который применяет фирма Rallitronic Обзор блока Rallitronic

«Свисток» – способ настройки вестгейта. Это просто редуктор давления: он стравливает часть воздуха с вестгейта и получаем, что при давлении в 1.3 атм. на вестгейт давит 1.0 и он открывается чуть позже. Давление к нему подходит от впускного коллектора, по тонкому чёрному шлангу. «Свисток» ничего не обманывает, датчик измеряет давление как положено. Диапазон поднятия давления от 1атм до 1,35атм находится в допустимом диапазоне давлений . ЭБУ не ругается и работает в привычном режиме. Теоретически- это снижается ресурс двигателя, но все параметры просто приближаются к расчетным, не превышая их. Порог срабатывания перепускного клапана не регулируется ЭБУ. Там стоит обычная пневматическая «лягушка» с пружиной, расчитанной на открытие при достижении определённого давления. Но, поскольку точность такого регулятора далека от идеальной, производитель занижает порог срабатывания на пару десятых. Получается примерно 1.0 — 1.15. «Свисток» позволяет более тонко настроить эту систему. ЭБУ только контролирует, чтобы давление на выходе турбины (на входе в дроссельный патрубок) не превысило максимально допустимое значение. И никак не влияет ни на жёсткость пружины, ни на давление. Если это событие происходит, то прописывается ошибка и обороты сбрасываются.

Давление к нему подходит от впускного коллектора, по тонкому чёрному шлангу. «Свисток» ничего не обманывает, датчик измеряет давление как положено. Диапазон поднятия давления от 1атм до 1,35атм находится в допустимом диапазоне давлений . ЭБУ не ругается и работает в привычном режиме. Теоретически- это снижается ресурс двигателя, но все параметры просто приближаются к расчетным, не превышая их. Порог срабатывания перепускного клапана не регулируется ЭБУ. Там стоит обычная пневматическая «лягушка» с пружиной, расчитанной на открытие при достижении определённого давления. Но, поскольку точность такого регулятора далека от идеальной, производитель занижает порог срабатывания на пару десятых. Получается примерно 1.0 — 1.15. «Свисток» позволяет более тонко настроить эту систему. ЭБУ только контролирует, чтобы давление на выходе турбины (на входе в дроссельный патрубок) не превысило максимально допустимое значение. И никак не влияет ни на жёсткость пружины, ни на давление. Если это событие происходит, то прописывается ошибка и обороты сбрасываются.

Данное оборудование порой входит в состав зарубежных блоков чип-тюнинга.

Полезно для подбора параметров «свистка» использовать указатель величины буста или компьютер, типа мультитроникс. Показания по мультику 230-232кПа соответствуют давлению буста в 1,3-1,32 бара.

Можно изготовить у токаря или собрать из доступных автодеталей.

В первом варианте с «токарным свистком», имеем фиксированное боковое отверстие, которое надо угадать (контролируя давление) и установить в середине свистка наружу.

Во втором- принцип тот же, только вместо бокового отверстия-отвод, на который ставится через удлинительный шланг ещё один жиклёр. Меняя этот жиклёр, регулируем давление. Боковой отвод тройника — это и есть редукционное отверстие. Только очень большое! Надеваем на него шланг и в шланг ещё один удлинитель с жиклёром. Теперь отверстие стало маленьким, более того, регулируемым. З/Ч для второго варианта это два жиклёра и один тройник. Плюс шланги (6мм) и хомуты. Можно использовать ниппельные удлинители от Газели в качестве держателей жиклёров. Можно использовать обычные камерные/бескамерные «соски». Внешний диаметр у них подходящий, а внутренняя резьба (для золотника) совпадает с резьбой жиклёров для карбюратора. Таким образом поступил наш соклубник sanches86, с ФОРУМ ПЕРВОГО РОССИЙСКОГО КЛУБА ЛЮБИТЕЛЕЙ ПИКАПОВ

Можно использовать обычные камерные/бескамерные «соски». Внешний диаметр у них подходящий, а внутренняя резьба (для золотника) совпадает с резьбой жиклёров для карбюратора. Таким образом поступил наш соклубник sanches86, с ФОРУМ ПЕРВОГО РОССИЙСКОГО КЛУБА ЛЮБИТЕЛЕЙ ПИКАПОВ

Мы изготавливали на базе тройника для воздуха.

С стороны турбины нарезаем внутренею резьбу на 6мм/0,75. Вкручиваем жиклёр на 1,2мм, можно его посадить на газовый фум. На противоположный отвод тройника устанавливаем шланг, длину и место вывода делаем кому как удобно. В месте вывода шланга ставим ещё один жиклёр, который и подбираем индивидуально, до нужного давления.

Второй жиклёр я изготовил из куска медной трубки 6мм, диаметр жиклёра у меня получился 1,05мм. Если этот жиклёр заменить заглушкой, то давление буста станет по стоку, порядка 1атм. Можно так же применить игольчатый краник Итальянской фирмы CAMOZZI, тогда давление можно будет плавно регулировать.

На базе фитингов 1/8 для воздуха CAMOZZI, можно собрать приличный DIY manual boost controller.

По этой схеме бустконтроллер позволяет не только регулировать давление наддува, но и бороться с турболагом. Дело в том, что штатный вестгейт открывается плавно и тем самым не даёт максимально быстро выйти турбине на рабочие обороты. Что делает данный бустконтроллер — до определённого давления он полностью закрыт, предупреждая начало открытия вестгейта. Вестгейт закрыт и выхлопные газы максимально быстро раскручивают турбину. Когда давление в турбине достигает определённого момента, бустконтроллер открывается, давление воздействует на вестгейт, он открывается и ограничивает поток выхлопных газов на турбину, ограничивая давление наддува, до заданного регулировкой жёсткости пружины контроллера. Как правило это давление, с небольшим запасом, мы делаем 1, 32атм.

Собрать подобное устройство можно на руках, проходя через хозяйственый рынок. Но надо обязательно сделать остановку возле павильона где торгуют газовым оборудованием и попросить просверлить отверстие 0,8мм в тройнике который идёт на вестгейт. Как правило они приторговывают жиклёрами для газовых котлов и на месте их калибруют с помощью шуруповёрта, со сверлом нужного диаметра. Отверстие нужно чтобы когда клапан контроллера закрывается, воздух с вестгейта выходил и не припятствовал ему возвращаться в первоначальное состояние.

Как правило они приторговывают жиклёрами для газовых котлов и на месте их калибруют с помощью шуруповёрта, со сверлом нужного диаметра. Отверстие нужно чтобы когда клапан контроллера закрывается, воздух с вестгейта выходил и не припятствовал ему возвращаться в первоначальное состояние.

Прекрасно сделанные, хромированные фитинги CAMOZZI, а также широкий спектр переходников,вдохновили меня собрать это устройство прямо на прилавке.

Подобные устройства собирает наш одноклубник, Константин из Нижнего Новгорода. Очередная партия Boostcontroller для пикаповодов, DIY manual boost controller

27 Detroit Diesel Engine Service Manuals Скачать бесплатно

История Detroit Diesel началась в 1938 году. Именно тогда в рамках известной корпорации General Motors образовалось подразделение по производству дизельных двигателей «Diesel Division». был сформирован.

Компактные дизельные двигатели GM Diesel активно использовались на десантных кораблях, танках и на резервных генераторах во время Второй мировой войны.

В 1965 г. произошли значительные изменения.Подразделение GM Diesel было преобразовано в подразделение Detroit Diesel Engine. А через пять лет в связи со слиянием с американской Производитель Allison Division, производящий газовые турбины и трансмиссии, появилась компания под названием Detroit Diesel Allison Division.

Сегодня Detroit Diesel Corporation активно развивается и входит в состав концерна DaimlerChrysler AG. Компания предлагает широкий выбор двигателей для различных сфер: автобусов, энергетика, строительная техника, нефтедобывающее оборудование, автомобили, морской транспорт.Кроме того, компания занимает лидирующие позиции на рынке США по продаже двигателей для грузовые автомобили.

Шестицилиндровые дизельные двигатели серии S60, предназначенные для автобусов и грузовиков, хорошо зарекомендовали себя. Эти изделия отличаются надежностью и неприхотливостью. Дизельные двигатели имеют рабочий объем

объемом 12,7 литра и развивает от 380 до 450 лошадиных сил. Также есть 14-литровые двигатели мощностью от 450 до 600 л.с.

Также есть 14-литровые двигатели мощностью от 450 до 600 л.с.

Такая компания начала производство в 1987 году.На тот момент это были первые моторы такого класса, имевшие интегрированную электронную систему управления DDEC (аббревиатура означает Detroit Diesel Электронное управление). Причем этот комплекс не только контролирует работу двигателя, но и выполняет диагностические, защитные функции. В кабине водителя важная информация отображается на специальном экране, а именно уровень масла, расход топлива, пройденный путь, данные о неисправностях.

Ассортимент двигателей, которые производитель предлагает потребителю, широк:

На современном этапе производства всемирно известная компания выпускает качественные двигатели для тяжелых и средних грузовиков.Их мощность колеблется в пределах 170-560 л.с. Series 60 и MBE 4000 начиная с 1992 год по праву считается лидером продаж.

Проблемные турбины дизельных двигателей

Турбокомпрессор дизельного двигателя выполняет важную функцию: нагнетание потока воздуха под давлением в цилиндры двигателя. Чем больше будет воздуха, тем выше номинальная мощность агрегата. Устройство состоит из двух элементов:

Чем больше будет воздуха, тем выше номинальная мощность агрегата. Устройство состоит из двух элементов:

- ,

- , турбины, ,

- , компрессора.

Конструкция турбины представляет собой прочный корпус, внутри которого расположен ротор.Они изготовлены из прочных материалов, подверженных воздействию высоких температур. Обращаем ваше внимание, что подробнее о ремонте турбинного дизельного двигателя мы рекомендуем Вам на сайте https://remontturbin-24.ru/remont-turbin-dizelnyh-dvigatelej/.

Признаки неисправности турбодизеля

Как и любой элемент агрегата, турбина доходит до физического износа и иногда ломается. При возникновении проблемы желательно обратиться к специалистам, чтобы избежать более серьезных проблем.

Турбина — это технически сложная машина, перекачивающая энергию.При возникновении проблем вы испытываете следующие симптомы:

- увеличение потока или большая утечка масла

- изменение цвета дыма

- шум в дизельном двигателе

- значительное увеличение дымности

- обычный или постоянный перегрев

- снижение мощности

- увеличение расхода топлива

- уменьшение оборотов установленной об / мин

- появление ядовитого запаха

- наличие свиста и других шумов в турбине и т.

д.

д.

Появление любого симптома является серьезным поводом для профессиональной диагностики мотора и проведения необходимых ремонтных работ.

Список основных проблем турбины

На начальном этапе при возникновении проблем с устройством следует выяснить причины их образования. С технической точки зрения турбина — надежное устройство, рассчитанное на длительный период эксплуатации.

С реальной работой он тесно взаимодействует и находится под влиянием многих систем дизельного автомобиля или другого агрегата.Поэтому от состояния турбины зависит исправность других узлов, деталей и механизмов.

Устройство особенно нуждается в безупречной работе систем — топливной, смазочной, охлаждающей, вентиляционной и др. При высоких нагрузках.

Основная проблема турбинного дизеля — негерметичность и повышенный расход масла. Если горюче-смазочный материал заканчивается, основные рабочие поверхности начинают изнашиваться. Аппарату достаточно, чтобы проехать несколько секунд без масла, чтобы полностью выйти из строя. В таких ситуациях ремонт невозможен и возникает необходимость замены турбины, что сопровождается внушительными материальными затратами.

В таких ситуациях ремонт невозможен и возникает необходимость замены турбины, что сопровождается внушительными материальными затратами.

Специалисты выделяют три проблемы, которые приводят к выходу машины из строя:

- Грязное масло. Любая смазка, которая используется в двигателе внутреннего сгорания, имеет определенный срок службы. Когда масло загрязнено сажей, которая образуется при сгорании топлива и топлива.

- Масляный фильтр не может полностью очистить смазку. Рекомендуется менять масло каждые 10 000 км пробега, если речь идет о дизельном автомобиле.

- Недостаточное количество масла, проходящего через турбину.В турбонагнетателе, где корпус не охлаждается, смазка выполняет дополнительную функцию: отвод тепла от подшипников турбины и вала от выпускного коллектора. Если проницаемость масла уменьшается, то резко возрастает температура внутри корпуса. В таких ситуациях расход топлива минимален.

Причины недостаточного шумового объема масла — поломка масляного насоса, редукционного клапана или возникновение дефектов на трубках подачи и слива смазки. Специалисты рекомендуют использовать специальные смазочные составы, которые предназначены для турбин дизельного двигателя.

Специалисты рекомендуют использовать специальные смазочные составы, которые предназначены для турбин дизельного двигателя.

Посторонние предметы в зоне всасывания. Часто устройство выходит из строя из-за пыли, насекомых и т. Д. В крыльчатке компрессора. Происходит снижение производительности. При получении крупных предметов, например камня, возникают более серьезные повреждения. При этом турбина начинает издавать необычные звуки и вплоть до разрушения.

При выходе из строя устройства не всегда необходимо проводить его замену.Во многих случаях образовавшаяся проблема легко решается. Для этого необходимо посоветоваться со специалистами и регулярно проводить профилактический осмотр.

, сервис «translate.yandex.ru»

TURBID NORTHTurbidnorth | turbidnorth.com |

Mateusz TurbińskiTurbinski | turbinski.comhttps://www.behance.net/contactme |

Серия Unilever: поколение турбин: международное соединение школ и галерей посредством современного искусства — Проект | TateTurbinegeneration Tate Org | турбогенерация. tate.org.uk tate.org.ukСерия Unilever: turbinegeneration была уникальным онлайн-партнерством, объединяющим школы, галереи и художников со всего мира. |

Индекс /Турбинные паропарки Freehostia | turbinesteamers.freehostia.com |

Главная | Лабораторные системы для инженерии | Turbine TechnologiesTurbine Technologies | turbinetechnologies.comTurbine Technologies — американский производитель учебного лабораторного оборудования.Продукты предлагают студентам инженерных и технических специальностей уникальные возможности обучения. |

Turbid NorthTurbidnorth Bandcamp | turbidnorth.bandcamp.com Turbid North Turbid North — это трехкомпонентная тяжелая дум-группа, родом из Аляски и в настоящее время расположенная в Форт-Уэрте, штат Техас. Eyes Alive, выпущен 20 ноября 2015 г. 1. Eyes Alive 2. Дроны-пирамиды 3. Разрушитель миров 4. Красный гигант 5. Пылающее небо 6. Восход Черного Солнца 7. Верните домой The Motherlode 8. |

Основной сайт: Еще один сайт на WordPressTurbinandoodesempenhosexual | turbinandoodesempenhosexual.comЕще один сайт на WordPress |

На главную — Агентство турбинТурбины B2B | turbineagency.com |

Turbitt & Duck — Библиотечный подкастTurbitt & Duck | turbittnduck.comThe Library Podcast |

Турбинный генератор | TurbineGenerator.orgTubineGenerator.org | turbinegenerator.orgВсе, что вам нужно знать о турбогенераторах: паровые, гидро-, солнечные и ветряные турбогенераторы, а также дополнительная информация о зеленой энергии. |

Burke Aerospace | Эксперты по электроэрозионной обработке и фрезерованиюTurbineamerica | turbineamerica.com Burke Aerospace предлагает электроэрозионную обработку, 5-осевое фрезерование и многое другое для авиакосмической отрасли и двигателей IGT. |

Адвокаты в Гонолулу по травмам | Медицинская халатность на ОахуТурбин Чу Хайдт, Адвокаты | turbin.netTurbin Chu Heidt — ваша юридическая фирма по травмам на Гавайях. Мы обслуживаем жертв несчастных случаев на острове Оаху в течение 35 лет. Позвоните нам по телефону 808-528-4000. |

Regeneracja i naprawa turbosprężarek — Centrum Techniczne Mielec, PodkarpackieTurbinymielec Com | turbinymielec.com.plCentrum Techniczne Turbiny Mielec, чтобы восстановить и направить sprężarek w województwie Podkarpackim.Zapraszamy do zapoznania się z offertą naszej firmy! |

Bästa sex webbplats med nya online video rullarTurbine-Project | turbine-project.eu На портале kan du hitta en sex video for alla smaker. Ett stort utbud av filmer kan du välja den mest intressanta och heta video. Här kan du hitta något som kommer att slappna av och ge njutning till dig. |

Турбина Halle — Kicken auf dem Felsen — Turbine Halle — Kicken auf dem FelsenTurbinehalle | турбинный зал.de |

Турбинные лабораторииТурбинные лаборатории | turbinelabs.io Houston — это платформа управления для Envoy, мощного современного прокси. Envoy предлагает набор инструментов для обеспечения безопасности, надежности и модернизации, а Houston создает на его основе стандартизированные информационные панели для ваших микросервисов и интуитивно понятный пользовательский интерфейс для управления трафиком. |

Турбинные лыжи | Где работают инновации Проект турбинных станций| turbineflats.orgГде инновации приходят на помощь Миссия Turbine Flats — создать прочную, самодостаточную среду для совместной работы для малых и начинающих предприятий, чтобы они могли вывести свои продукты и идеи на рынок.Запланировать тур по квартирам # grid-299 .tg-nav-border: hover, # grid-299 .tg-page-number.tg-page-current, # grid-299… |

Кулинарные рецепты | Le Blog Turbigo-GourmandisesTurbigo Gourmandises | turbigo-gourmandises.frTurbigo-Gourmandises, блог гурманов, предлагающий свежие блюда и напитки, сладкие напитки. Découvrez mes recttes originales для праздников. Je vous emmène aussi en balade chez des petits producteurs et je vous donne mes bonnes обращается к гурманам. |

Турбин | En Kreativ ProduktionsbyråTurbin | turbin.seProduktionsbyrå i Stockholm som jobbar med soft annat design, original, retusch, bildarbete, produktfotografering, kortare videoproduktioner och postproduktion, hemsidor, appar, digitala presentationer och certifierade provtryck | 901 Вентилятор для ветряных турбин Turbineboss | turbineboss.

The Great Dying 9. Eternal Sleep Turbid North: Ник Форкель — гитара, вокал, синтезатор Крис О’Тул — бас, вокал Джоно Гарретт — ударные

The Great Dying 9. Eternal Sleep Turbid North: Ник Форкель — гитара, вокал, синтезатор Крис О’Тул — бас, вокал Джоно Гарретт — ударные Получите свое предложение сегодня!

Получите свое предложение сегодня! Gränssnittet på webbplatsen är utformat på ett sådant sätt att du enkelt och snabbt kan hitta en fascinerande video.Garvade och tonas mäns kroppar och kvinnliga siffror for varje smak kommer att slås samman till ecstasy i kön video. Otänkbara poser, tabu teman, sexuella hjältar och ständig erotisk spänning-på vår webbplats samlat de bästa, историк секса från hela nätverket. Интернет-секс är en möjlighet att få en färgglad känsla i hem miljö. De mest intressanta videor kan omprövas många gånger. Du behöver inte specialkunskaper for att ladda ner filer, tryck bara på play-knappen och titta.

Gränssnittet på webbplatsen är utformat på ett sådant sätt att du enkelt och snabbt kan hitta en fascinerande video.Garvade och tonas mäns kroppar och kvinnliga siffror for varje smak kommer att slås samman till ecstasy i kön video. Otänkbara poser, tabu teman, sexuella hjältar och ständig erotisk spänning-på vår webbplats samlat de bästa, историк секса från hela nätverket. Интернет-секс är en möjlighet att få en färgglad känsla i hem miljö. De mest intressanta videor kan omprövas många gånger. Du behöver inte specialkunskaper for att ladda ner filer, tryck bara på play-knappen och titta.