Принцип работы инжекторного двигателя автомобиля, сравнение с карбюраторным

У этого поста — 1 комментарий.

Содержание статьи:

- Принцип работы инжектора.

- Сравнение с карбюратором.

Современный ритм движения и растущие потребности в комфортном управление автомобилем на передовой рубеж вывели инжекторный (впрысковый) тип двигателя. Он практически вытеснил устаревшую систему карбюраторов. Инжекторный двигатель кардинальным образом улучшил не просто эксплуатационные качества автомобиля, но и изменил показатели мощности (расход топлива, динамику в отношении разгона, экологические характеристики).

Инжекторный двигатель – это двигатель, имеющий инжекторную подачу топлива. Система подобного типа полностью заменила карбюраторную систему и предназначена для всех современных двигателей, использующих бензин.

Инжекторный двигатель – принципы работы.

В сравнении с карбюраторным двигателем, было выявлено, что двигатель с инжектором способен продолжительное время поддерживать высочайшие экологические стандарты, причем без дополнительных ручных регулировок. Это стало возможно лишь из-за самонастройки кислородного датчика по поступающим к нему данным.

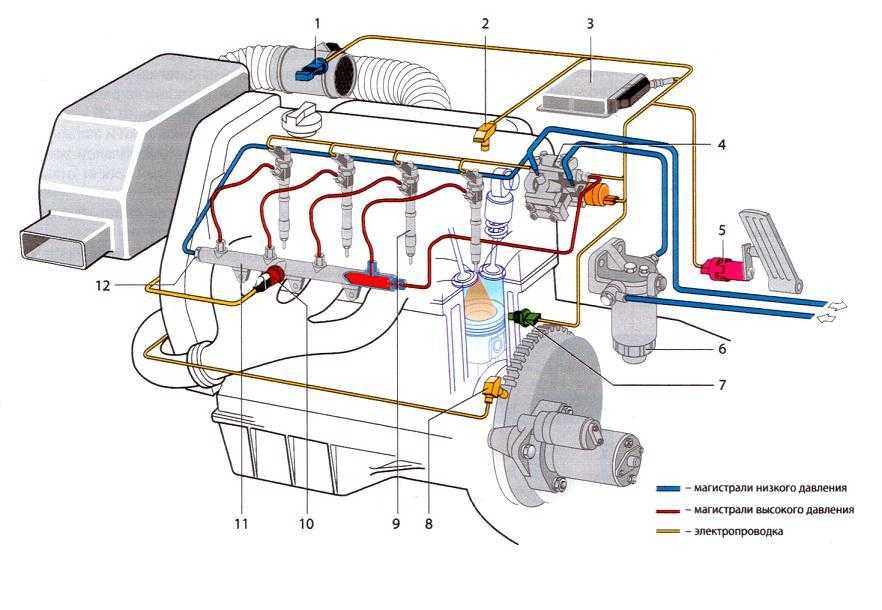

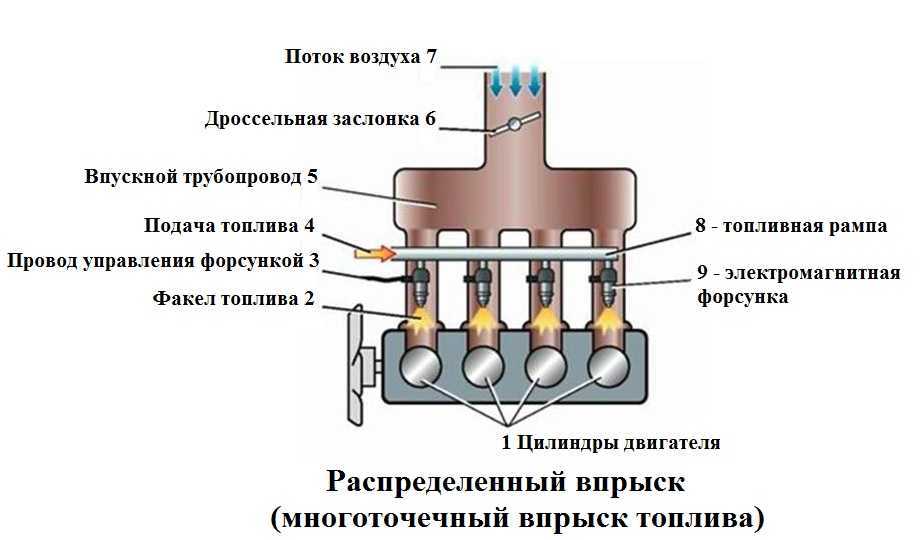

И все же, постараемся четко себе представить, как работает инжекторный двигатель. В двигатель инжекторного типа подача топливо в воздушный поток осуществляется с помощью специальных форсунок. Они могут располагаться на выпускном коллекторе, и в этом случае речь идет о системе «Моновпрыск». Если форсунки расположены либо непосредственно во впускном коллекторе каждого цилиндра либо неподалеку от него, принято вести речь о системе «распределенного впрыска». Синонимом этого названия стало «многоточечный коллекторный впрыск». Третий вариант, когда форсунки находятся в головке цилиндров. При подобном расположении впрыск происходит напрямую в камеру сгорания, соответственно система называется « прямой впрыск».

Подача топлива к форсункам в обязательном порядке осуществляется только под давлением. Бортовой компьютер автомобиля в определенный момент времени подает импульс тока, который служит сигналом для открытия форсунок. Объем впрыснутого тока определяет длительность импульса. В свою очередь параметры для длительности подачи тока берутся из данных, поступающих с датчиков, которые и отвечают за контроль над параметрами двигателя. К основным параметрам можно отнести температуру и обороты двигателя, информация о разрежении в задроссельном пространстве и об угле под которым открыта дроссельная заслонка. Не стоит забывать и о контроле над расходом воздуха.

Вот что получает автомобиль, если на нем установлен инжекторный двигатель (сравнение ведется с карбюратором).

1. Осуществляется точная дозировка топлива. Как следствие, расход топлива более экономный, что в свою очередь приводит к снижению токсичности у выхлопных газов.

2. Мощность двигателя возрастает в среднем на 7-10%. Это происходит из-за улучшения наполнения цилиндров. К тому же устанавливается оптимальный угол опережения зажигания, что полностью соответствует рабочему движению двигателя.

Это происходит из-за улучшения наполнения цилиндров. К тому же устанавливается оптимальный угол опережения зажигания, что полностью соответствует рабочему движению двигателя.

3. Динамические свойства автомобиля значительно улучшаются. Вкратце это выглядит так. Система впрыска практически моментально реагирует на малейшие изменения в нагрузке и корректирует параметры топливно–воздушной массы.

4. Автомобиль с легкостью заводится при любых погодных условиях.

Другие похожие статьи:

Инжекторный двигатель: устройство и принцип работы

Инжекторный двигатель представляет собой сложное устройство, обеспечивающее максимальную производительность автомобиля. В отличие от карбюраторных моделей, инжектор более экономичен и прост в обслуживании. Такие двигатели снабжены системой впрыскивания топлива, благодаря чему повышается мощность авто, а расходы топлива, наоборот, снижаются. Принцип работы инжекторного двигателя рассмотрен в нашей статье.

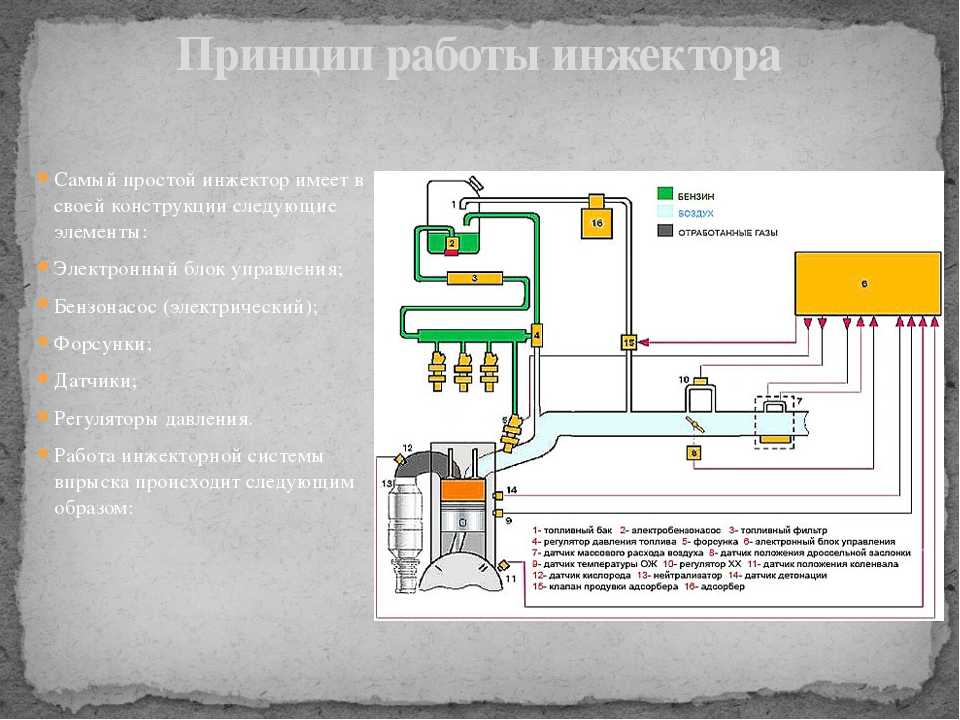

Принцип работы инжектора

Использование устройств с подобным алгоритмом действия поначалу коснулся авиастроительного производства. Ужесточение экологических норм привело к тому, что многие производители автомобилей отказались от применения карбюраторных двигателей, дальнейшее усовершенствование которых не приводило к желаемому результату.

Ужесточение экологических норм привело к тому, что многие производители автомобилей отказались от применения карбюраторных двигателей, дальнейшее усовершенствование которых не приводило к желаемому результату.

Управление системой впрыскивания топлива проводится автоматизированной системой или бортовым компьютером. Проводится проверка состояния воздушно-топливной смеси и при ее соответствии происходит последовательный впуск топлива непосредственно во впускной клапан. Так обеспечивается более точный расход, а также быстрое сгорание топлива.

Устройство инжекторного двигателя можно охарактеризовать выполнением следующей последовательности:

- Нажатие на педаль газа открывает дроссельную заслонку. Это обеспечивает поступление воздуха в двигатель.

- Компьютер анализирует объем поступающего воздуха (в зависимости от усилия нажатия педали), после чего дает команду для подачи оптимального объема топлива.

- Специальный датчик контролирует количество поступающего в двигатель кислорода и его соответствие объему топлива.

- Топливный нанос перекачивает необходимый объем, после чего происходит его впрыск под давлением. В результате образуется мелкодисперсный туман, который быстро сгорает, приводя в движение механизмы вращения движущихся частей мотора.

В чём особенности устройства?

Как показывает приведенная информация, главным отличием от более старых карбюраторных моделей является автоматическая подача топлива. Это ключевой момент, определяющий преимущества использования инжекторного устройства. Кроме того, существует еще несколько пунктов, которые выгодно отличают разницу между инжектором и карбюратором.

Это ключевой момент, определяющий преимущества использования инжекторного устройства. Кроме того, существует еще несколько пунктов, которые выгодно отличают разницу между инжектором и карбюратором.

Ключевые отличия:

- За счет того, что в карбюраторном двигателе создается определенный уровень давления, позволяющий засасывать воздушно-топливную смесь, а в инжекторе она подается автоматически, экономится мощность отдачи. Это позволяет в целом увеличить производительность авто на 10%. Показатель небольшой, но при длительной эксплуатации это существенная экономия топлива.

- Быстрое реагирование на изменение условий движения. В инжекторе практически моментально происходит увеличение или уменьшение подачи топлива. Это позволяет маневрировать на дороге гораздо быстрей.

- Система впрыскивания топлива обеспечивают легкий запуск двигателя.

- Инжекторное устройство менее чувствительно к измененным погодным условиям. Расход топлива будет экономиться за счет того, что не требуется длительный прогрев двигателя.

- Также такие устройства соответствуют более строгим современным экологическим стандартам. Уровень вредных выбросов, как правило, ниже на 50-70%, что в современном мире просто необходимо.

Среди главных недостатков — полная зависимость системы от исправности всех элементов. Инжектор снабжен несколькими датчиками, которые анализируют параметры топлива и условия эксплуатации. При выходе электроники из строя может понадобиться дорогостоящий ремонт.

Также при эксплуатации авто с инжекторным двигателем необходимо тщательней следить за состоянием используемого топлива. Форсунки, обеспечивающие подачу и распыление воздушно-топливной смеси, часто забиваются при использовании некачественного бензина. Вместе с тем, этот критерий очень сложно контролировать, особенно при длительной поездке, когда приходится заправляться на непроверенных точках. К недостаткам также можно отнести дорогостоящий ремонт в случае поломок. Самостоятельная починка электронной части на практике оказывается неудачным решением и может привести к необходимости восстановления системы, а это стоит немало.

ЭБУ

Главным центром управления инжектора является ЭБУ — электронный блок управления. В его задачи входит непосредственный контроль над работой всех систем, расходом и подачей топлива, а также сигнализирование о возможных неполадках в работе автомобиля. Отчеты о возможных сбоях в системе и алгоритм правильной работы храниться в специальных ячейках памяти,

В зависимости от модели, обычно есть три типа памяти устройства:

- ППЗУ требует однократного программирования, после чего сохраняются все алгоритмы действия для управления системой. Чип хранится на плате блока, при необходимости подлежит замене. Информация не подлежит удалению при сбоях сети, корректированию не поддается.

- ОЗУ — оперативное запоминающее устройство. Относится к временному хранилищу файлов. Также служит местом для расчета и анализа полученной информации. Располагается ОЗУ на печатной плате блока, при сбоях в сети информация стирается.

- ЭПЗУ представляет собой электрически программируемое запоминающее устройство.

В основном используется для хранения информации для противоугонной системы (коды и пароли владельца). При нарушении ввода данных, двигатель не заведется. Такое хранилище не зависит от данных сети, информация сохраниться при любых ситуациях.

В основном используется для хранения информации для противоугонной системы (коды и пароли владельца). При нарушении ввода данных, двигатель не заведется. Такое хранилище не зависит от данных сети, информация сохраниться при любых ситуациях.

Форсунки

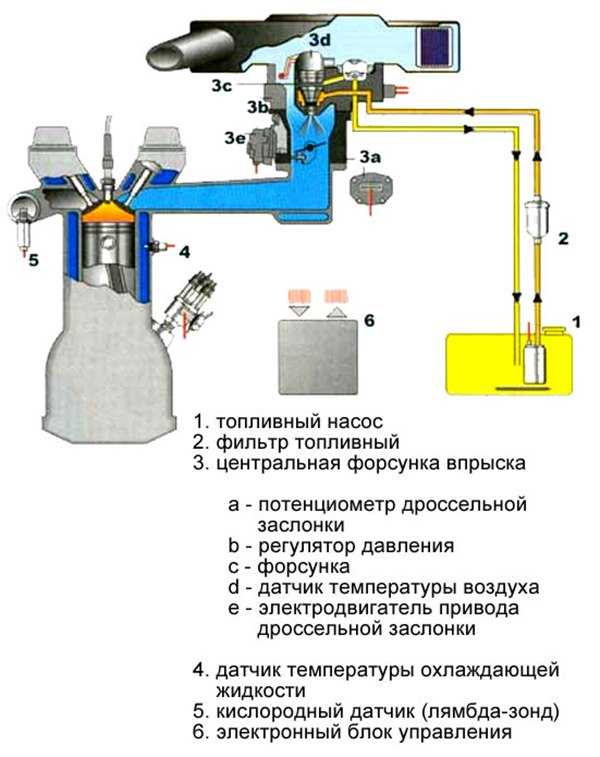

Заслонка, позволяющая контролировать впрыск топлива в систему, называется форсункой. Используется два типа системы подачи топлива. Моновпрыск сейчас практически не используется. При таком расположении форсунки топливо подается вне зависимости от открытия впускного клапана двигателя. К тому же, такое управление мало контролируется электроникой. Второй вид — распределительный впрыск представлен более совершенной системой. Благодаря нескольким форсункам, расположенным непосредственно вблизи каждого цилиндра, происходит направленный доступ горючего. Такая система четко регламентирует подачу топлива, а также увеличивает производительность двигателя. Тип управления инжектором также определяется ЭБУ и может быть точечным и последовательным.

Каталитический нейтрализатор

Этот элемент системы инжекторного двигателя предназначен для контроля выхлопов авто. Для его работы необходим датчик содержания кислорода в выхлопных газах (лямбда-зонд). При превышении допустимых значений проводится корректировка впрыска топлива, а также проводится процесс рециркуляции отработанных газов. Кроме того, в системе предусмотрены специальные катализаторы, уменьшающие содержание вредных примесей после сжигания топлива.

Датчики

Сложная система электронного управления подразумевает проверку и регулировку нескольких датчиков. При выходе из строя хотя бы одного элемента, ЭБУ выдает ошибку.

Основные датчики инжекторного двигателя:

- ДМРВ (датчик массового расхода воздуха). Обеспечивает информацию о массе воздуха, поступающего в двигатель.

- Лямбда-зонд (датчик кислорода). Определяет содержание кислорода в воздушно-топливной смеси. При помощи такой информации ЭБУ может выявить изменения топливной смеси и откорректировать ее значения.

- Датчик дроссельной заслонки. Контролирует положение дроссельной заслонки, согласно которому блок управления может реагировать, увеличивая или сокращая подачу топлива по мере необходимости.

- Датчик напряжения. Контролирует напряжение бортовой сети машины. Показания датчика при необходимости заставляют блок управления увеличить число оборотов холостого хода, если напряжение понижено (чаще всего при высоких электрических нагрузках).

- Датчик контроля температуры охлаждающей жидкости. Дает сигнал о прогреве двигателя, после чего ЭБУ запускает работу других систем.

- Датчик абсолютного давления. Следит за показателем давления во впускном коллекторе. От количества воздуха, которое поступает в двигатель, меняется потребление топливной смеси. Также этот показатель используется при определении производительности авто.

- Датчик вращения коленвала. Скорость вращения коленчатого вала – один из определяющих факторов, которые влияют на расчет необходимой длительности импульса.

Преимущества инжектора уже оценили многие автолюбители. Снижается расход топлива, повышается производительность автомобиля, а также облегчается процесс его управления. Работа инжекторного двигателя обеспечивается непосредственным впрыском топлива в систему, на основании проанализированных данных о параметрах топливной смеси и режиме эксплуатации двигателя. Как работает инжекторный двигатель, его преимущества и недостатки по сравнению с карбюраторным устройством рассмотрены в нашей статье.

Если материал был для вас интересен или полезен, опубликуйте его на своей странице в социальной сети:

Добавить комментарий

В начало страницы

Принцип работы форсунки

Кевин СюйКевин Сюй

Система впрыска топлива Common Rail под высоким давлением ︱Производитель(Инжектор, узел клапана, форсунка)︱Международная торговля & Менеджер по развитию рынка в…

Опубликовано 30 августа 2021 г.

+ Подписаться

Топливная форсунка состоит из корпуса топливной форсунки, топливной форсунки, опоры, пружины и так далее. Масло под высоким давлением закачивается из порта подачи топлива топливной форсунки, и высокое давление создается в корпусе топливной форсунки, воздействуя на конусную поверхность топливной форсунки. Когда давление масла превышает установленное значение, сердечник клапана топливной форсунки открывается, и масло под высоким давлением распыляется из отверстия форсунки. Оно сгорает в цилиндре двигателя в виде тумана, заставляя поршень совершать возвратно-поступательное движение.

Топливная форсунка представляет собой прецизионное устройство с очень высокой точностью обработки, для которого требуется большой динамический диапазон расхода, сильные возможности защиты от засорения и загрязнения, а также хорошие характеристики распыления. Топливная форсунка получает импульсный сигнал впрыска топлива, посылаемый ЭБУ, и точно регулирует объем впрыска топлива. Характеристики распыления форсунки включают размер частиц распыления, распределение масляного тумана, направление потока масла, диапазон и угол конуса диффузии. Эти характеристики должны соответствовать требованиям системы сгорания дизельного двигателя, чтобы смесеобразование и сгорание были идеальными, и можно было получить более высокую мощность и термический КПД.

Характеристики распыления форсунки включают размер частиц распыления, распределение масляного тумана, направление потока масла, диапазон и угол конуса диффузии. Эти характеристики должны соответствовать требованиям системы сгорания дизельного двигателя, чтобы смесеобразование и сгорание были идеальными, и можно было получить более высокую мощность и термический КПД.

Топливные форсунки с электронным управлением являются наиболее важными и сложными компонентами системы Common Rail, а также наиболее сложными компонентами в конструкции и технологическом процессе. ЭБУ управляет открытием и закрытием электромагнитного клапана для впрыска топлива из топливной рампы высокого давления в камеру сгорания с оптимальным моментом впрыска топлива, объемом впрыска топлива и скоростью впрыска топлива. Для достижения эффективной начальной точки впрыска и точного объема впрыска в системе Common Rail используется специальный инжектор с гидравлической сервосистемой и электронными компонентами управления (электромагнитными клапанами).

Каково важное влияние топливных форсунок на улучшение общей производительности топливных форсунок?

27 июля 2021 г.

Меры предосторожности при разборке и сборке топливных форсунок

22 июля 2021 г.

Метод обслуживания дизельной топливной форсунки Common Rail высокого давления

8 июня 2021 г.

Метод проверки инжектора

31 мая 2021 г.

Роль и функция инжектора

25 мая 2021 г.

Принцип работы инжектора Денсо

19 мая 2021 г.

Обслуживание форсунок — Green Po’we’r

18 мая 2021 г.

Топливный инжектор

17 мая 2021 г.

Руководство Департамента образования провинции Шаньдун посетило новую зеленую энергетическую компанию

7 мая 2021 г.

Другие также смотрели

Исследуйте темы

Принцип работы и схема топливной форсунки

Топливная система двигателя автомобиля делится на два типа: карбюраторный и инжекторный. Оба типа имеют одинаковую функцию подачи бензина во впускной коллектор с идеальным объемом.

Но есть ли в нем кооперативный принцип?

Очевидно, что карбюраторный тип использует принцип разницы давлений, а тип впрыска топлива использует принцип компьютеризированного расчета.

Тогда как работает впрыск топлива? давайте обсудим подробно.

Определение систем впрыска топлива

Система впрыска топлива представляет собой мехатронные схемы, которые объединяют механические и электронные схемы для достижения общей цели, то есть подачи топлива во впускной коллектор с идеальным объемом.

В системе впрыска топлива есть две группы, а именно группа топливопроводов (механическая часть) и группа контроллера (электронная часть).

Система впрыска используется практически во всех выпускаемых сегодня автомобилях. Это связано с тем, что система впрыска имеет много преимуществ.

Преимущества системы впрыска топлива;

- Экономичное использование топлива

- Экологически чистый

- Чистый шум двигателя

- Выбросы ЕВРО 3 или выше

Все вышеперечисленные преимущества достигаются благодаря тому, что принцип работы системы впрыска топлива сильно отличается от принципа работы карбюратора. Кроме того, при определении объема подаваемого топлива также больше ориентиров, так что он может быть более точным.

Кроме того, при определении объема подаваемого топлива также больше ориентиров, так что он может быть более точным.

Принцип работы системы впрыска топлива

Система впрыска топлива и карбюратор работают по одному принципу, то есть по разнице давлений. Однако в системе впрыска топлива давление со стороны топлива увеличивается настолько, что оно превышает пространство впускного коллектора.

Таким образом, можно сказать, что в карбюраторном типе давление во впускном пространстве (Вентури) понижено, так что возникает разница давлений. В то время как в системе впрыска давление со стороны топлива увеличивается, так что возникает разница давлений.

Для повышения давления со стороны подачи топлива имеется электрический насос, который будет перекачивать топливо в топливные шланги. Поскольку давление со стороны подачи топлива больше, чем на стороне впуска, топливо будет поступать во впускной коллектор через форсунку.

Приведенные выше фрагменты являются только описанием обложки, для получения дополнительной информации, пожалуйста, продолжайте читать.

Основной компонент системы впрыска топлива

- Топливные баки, компоненты для хранения запаса топлива.

- Топливный насос, предназначен для повышения давления топлива в топливных шлангах.

- Топливные шланги, предназначение для слива топлива из бака к форсунке.

- Форсунка предназначена для подачи топлива во впуск в виде аэрозоля

- Системный контроллер регулирует, когда и как долго открывается инжектор.

Рабочая схема системы впрыска топлива

Когда мы запустим двигатель, топливный насос будет работать так, что давление топлива в топливных шлангах увеличится.

Здесь есть поток топлива из бака к топливному насосу и к форсунке.

В этом состоянии давление в топливопроводах превышает давление во впускном коллекторе, поэтому при открытии форсунки топливо может выйти немедленно. Однако форсунка не открывается неосторожно. Но ECU-датчик-исполнительный механизм выполняет расчет для регулирования необходимого объема топлива.

Мы называем это электронным контроллером, потому что в системе впрыска топлива электронных частей больше, чем механических. Для механических частей, только ограничено выше.

Тогда как работает этот электронный контроллер?

Этот электронный контроллер состоит из трех основных компонентов, а именно;

- Датчик

- ЭБУ

- Привод

Датчик служит индикатором состояния индикатора. Примеры датчиков в системе впрыска топлива:

- IAT (температура воздуха на впуске), используется для определения температуры воздуха на впуске.

- MAF (массовый расход воздуха), используемый для определения периода воздуха на основе его расхода.

- MAP (абсолютное давление во впускном коллекторе), используется для определения разрежения во впускном коллекторе.

- ECT (температура охлаждающей жидкости двигателя), используется для определения тепла охлаждающей воды

- Кислородный датчик, используемый для определения уровня кислорода в выхлопных газах.

- CKP (положение коленчатого вала), используется для определения оборотов двигателя.

- CMP (положение распределительного вала), используется для определения положения двигателя TOP 1.

ECU или электронный блок управления — это процессор на транспортном средстве, который вычисляет все данные с датчика. Итак, ECU функционирует для обработки данных, результатом является команда, подаваемая исполнительному механизму.

В то время как привод представляет собой устройство вывода, которое предназначено для преобразования команд от ЭБУ в механические движения. В этом случае форсунка работает как исполнительный механизм. Инжектор получает команду в виде напряжения от ЭБУ, а затем преобразует его в движение для открытия сопла на конце форсунки. Когда сопло открывается, топливо может немедленно выйти.

Тогда какая схема?

Когда мы запускаем двигатель, коленчатый вал автоматически вращается. Это вызывает процесс всасывания на поршне, поэтому датчики системы впрыска будут работать для определения температуры, массы, вакуума и температуры двигателя.