1.2 Механизмы, системы и их назначение

Двигатель внутреннего сгорания состоит из корпусных деталей, кривошипно-шатунного и газораспределительного механизмов, систем питания, охлаждения, смазки и пуска (рис.1а). Дополнительно для облегчения запуска у дизелей предусмотрен декомпрессионный механизм, а карбюраторных двигателей имеется система зажигания для принудительного зажигания смеси при помощи электрической искры.

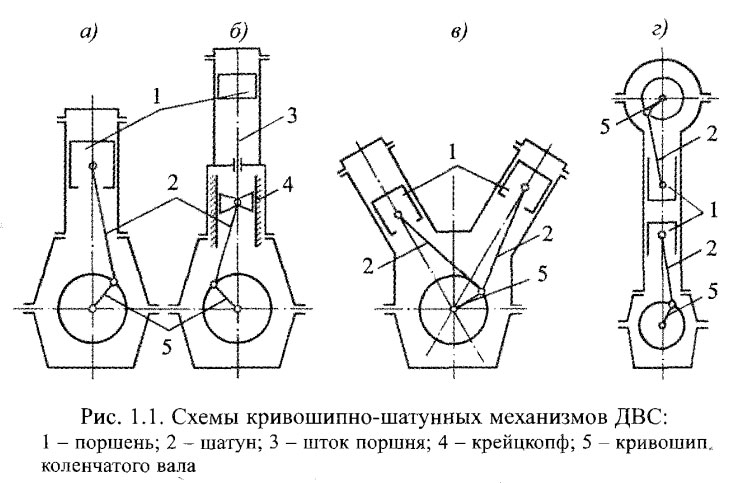

Кривошипно-шатунный механизм преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала, и наоборот. Он состоит из цилиндра 6, поршня 7 с кольцами, поршневого пальца 8, шатуна 9, коленчатого вала 12 и маховика 10. Сверху цилиндр закрыт головкой 1.

Механизм

газораспределения предназначен для своевременного

соединения надпоршневого объема с

системой впуска свежего заряда и выпуска

из цилиндра продуктов сгорания

(отработавших газов) в определенные

промежутки времени.

Он состоит из распределительного вала 14, зубчатых колес 13 привода распределительного вала, толкателей и штанг 16, коромысел 2, клапанов 4 и 5, пружин.

Система питания служит для приготовления горючей смеси и подвода ее е цилиндру (в карбюраторном и газовом двигателе) или наполнения цилиндра воздухом и подачи в него топлива под высоким давлением (в дизеле).

Система охлаждения необходима для поддержания оптимального теплового режима двигателя. Вещество, отводящее от деталей двигателя избыток теплоты, — теплоноситель, может быть жидкостью или воздухом.

Смазочная система предназначена для подвода смазочного материала (моторного масла) к поверхностям трения с целью их разделения, охлаждения, защиты от коррозии и вымывания продуктов изнашивания.

Система

пуска – это комплекс взаимодействующих

механизмов и систем, обеспечивающих

устойчивое начало протекания рабочего

цикла в цилиндрах двигателя.

Рассмотрим рабочий цикл четырехтактного дизеля и, что происходит в одном из цилиндров работающего дизеля (рис. 2).

Рисунок 2 – Схема работы четырехтактного одноцилиндрового двигателя.

Такт впуска (рис. 2а). Поршень движется от в.м.т. к н.м.т., впускной клапан открыт, в цилиндр поступает воздух. Давление в конце такта 0,08…0,09 МПа, температура воздуха 30…500С.

Такт

сжатия (рис. 2б). Оба клапана закрыты. Поршень

движется от н.м.т. к в.м.т., сжимая воздух..

Вследствие большой степени сжатия

(порядка 14…18) давление воздуха в конце

этого такта достигает 3,5…4,0 МПа, а

температура — (550…750

Топливо, впрыснутое в цилиндр, смешивается с нагретым воздухом и остаточными газами, образуя рабочую смесь. Большая часть топлива воспламеняется и сгорает. Давление газов достигает 5,5…9,0 МПа, а температура 20000С.

Такт расширения. Оба клапана закрыты. Поршень под давлением расширяющихся газов движется от в.м.т. к н.м.т. (рис. 2в). В начале такта расширения сгорает остальная часть топлива. К концу такта расширения давление газов уменьшается до 0,2…0,3 МПа, температура до 3000С.

Такт выпуска. Выпускной клапан открывается. Поршень движется от н.м.т. к в.м.т. (рис. 2в) и через открытый выпускной клапан выталкивает отработавшие газы из цилиндра в атмосферу. К концу такта давление газов 0,11…0,12 МПа, температура 65…90 0С.

Далее рабочий цикл повторяется.

Теперь,

рассмотрим рабочий цикл двухтактного

двигателя. Схема устройства и работы

двухтактного карбюраторного двигателя

с кривошипно-камерной продувкой

изображены на рисунке 3.

1 – свеча зажигания; 2 – поршень; 3 – выпускное окно; 4 – карбюра-

тор; 5 – впускное окно; 6 – кривошипная камера; 7 — продувочный

канал; 8 – цилиндр; 9 – выхлопная труба; 10 – картер.

Рисунок 3 – Схема работы двухтактного двигателя.

В стенке цилиндра 8 двигателей этого типа выполнены три окна: впускное 5, продувочное 7 и выпускное 3. Картер (кривошипная камера 6) двигателя непосредственно с атмосферой не сообщен. Впускное окно 5 соединено с карбюратором 4, продувочное окно – через канал 7 с кривошипной камерой 6 двигателя.

Рабочий

цикл двухтактного карбюраторного

двигателя происходит следующим образом.

Поршень 2 движется от н.м.т. к в.м.т.

(рис. 3а), перекрывая в начале хода

продувочное окно 7, а затем выпускное

3. После этого в цилиндре 8 начинается

сжатие находящейся в нем рабочей смеси. В то же время в кривошипной камере 6

создается разрежение, и как только

нижняя кромка поршня откроет впускное

окно 5, через него из карбюратора 4 в

кривошипную камеру будет засасываться

горючая смесь.

В то же время в кривошипной камере 6

создается разрежение, и как только

нижняя кромка поршня откроет впускное

окно 5, через него из карбюратора 4 в

кривошипную камеру будет засасываться

горючая смесь.

При положении поршня 2, близком к в.м.т., сжатая рабочая смесь воспламеняется электрической искрой от свечи 1. При сгорании смеси давление газов резко возрастает. Под давлением газов поршень перемещается к н.м.т. (рис. 3б). Как только он закроет впускное окно 5, в кривошипной камере 6 начнется сжатие ранее поступившей сюда горючей смеси.

В

конце хода поршень открывает выпускное

3 (рис. 3в), а затем и продувочное 7 окна.

Через открытое выпускное окно отработавшие

газы с большой скоростью выходят в

атмосферу. Давление газов в цилиндре

быстро понижается. К моменту открытия

продувочного окна давление сжатой

горючей смеси в кривошипной камере

становится выше, чем давление отработавших

газов в цилиндре. Поэтому горючая смесь

из кривошипной камеры по каналу 7

поступает в цилиндр и, заполняя его,

выталкивает остатки отработавших газов

через выпускное окно наружу.

В дальнейшем все процессы повторяются в такой же последовательности.

13) Механизмы и системы поршневых автотракторных двигателей внутреннего сгорания (назначение, общее устройство, процесс работы).

Системы рассмотрены и в других вопросах

Механизмы ДВС

1 — КШМ – кривошипно-шатунный механизм – преобразование возвратно-поступательного движения поршня во вращательные движения коленчатого вала и обратно.

2 – Механизм

газораспределения – отвечает за процесс газообмена, задача обеспечить газовоздушный режим двигателя. Наполнение цилиндра свежим воздухом (дизель) или рабочей смесью (бензин+воздух). Процессы происходят в соотвествии с принятыми для данного двс фазами газораспределения и порядком работы цилиндров. Фазы газораспределения -выраженные в градусах угла поворота коленвала относительно мертвых точек моменты открытия и закрытия клапанов.

– обеспечивают работоспособность этих 2-х механизмов

Топливная, охлаждения, пуска, смазки (и +зажигания у бензиновых двс)

Топливная система (система питания) – хранение и очистка топлива, обеспечивает подачу горючей смеси (бензиновый) в цилиндры двигателя или же раздельную подачу в цилиндры топлива и воздуха (дизели), а также удаление из цилиндров продуктов сгорания.

1 ↑-2-3-4-5-6 ↓-цпг

топливный бак

фильтр грубой очистки (частицы, крупные включения из топлива оседают на дне фильтр)

подкачивающий насос – помпа. Создает небольшое давление для циркуляции топлива и притока к другим элементам.

Фильтр тонкой очистки (топливо проходит через фильтрующий эленмент).

Очищенное топливо – готово для подачи в цилиндры двигателя.

Насос высокого давления

С 1 по 4 элемент системы – магистраль низкого давления

С 5го элемента – магистраль веского давления. Нужно чтобы подать топливо в цилиндры под большим давлением.

Из насоса высокого давления топливо подается в форсунки.

Форсунки нужны, чтобы мелкодисперсно распылить топливо под большим давлением в цилиндры двигателя. Куда до этого поступил чистый воздух и был сжат (дизельный двс).

За

счет трения топлива о воздух происходит

горение, обеспечивающиее рабочий ход

двигателя.

За

счет трения топлива о воздух происходит

горение, обеспечивающиее рабочий ход

двигателя.

От 6 к 1 (стрелка на схеме)- слив неиспользованного топлива «обраная связь».

Воздушное охлаждение может быть естественным и принудительным. Естественное воздушное охлаждение является самым простым видом охлаждения. Тепло от двигателя с такой системой охлаждения передаётся в окружающую среду через развитое оребрение на внешней поверхности цилиндров. Недостаток системы заключается в том, что она из-за низкой теплоёмкости воздуха не позволяет равномерно отводить от двигателя большое количество тепла и, соответственно, создавать компактные мощные силовые установки.

Системы охлаждения классифицируются в соответствии со способом использования теплоносителя в системе.

Замкнутые

— в таких системах жидкость-теплоноситель

циркулирует по герметичному контуру,

нагреваясь от источника тепла (нагревателя)

и остывая в охлаждающем контуре

(охладителе). В зависимости от устройства

системы, теплоноситель может закипать

или полностью испаряться, вновь

конденсируясь в охладителе. Незамкнутые

— в незамкнутых (проточных) системах

теплоноситель подается извне, нагревается

у источника тепла и направляется во

внешнюю среду. В этом случае она играет

роль охладителя, предоставляя необходимые

объем теплоносителя нужной температуры

на входе и принимая нагретый на выходе.

Открытые — системы, в которых нагреватель

помещен в некоторый объем теплоносителя,

а тот заключен в охладителе, если таковой

предусмотрен конструкцией. Например,

открытая система с маслом в качестве

Незамкнутые

— в незамкнутых (проточных) системах

теплоноситель подается извне, нагревается

у источника тепла и направляется во

внешнюю среду. В этом случае она играет

роль охладителя, предоставляя необходимые

объем теплоносителя нужной температуры

на входе и принимая нагретый на выходе.

Открытые — системы, в которых нагреватель

помещен в некоторый объем теплоносителя,

а тот заключен в охладителе, если таковой

предусмотрен конструкцией. Например,

открытая система с маслом в качестве

Клапанный привод двигателя внутреннего сгорания (Патент)

Клапанный привод двигателя внутреннего сгорания (Патент) | ОСТИ.GOVперейти к основному содержанию

- Полная запись

- Другое связанное исследование

Описан механизм привода клапана для управления одним клапаном конкретного цилиндра двигателя внутреннего сгорания, содержащий: распределительный вал, вращающийся синхронно с вращением двигателя внутреннего сгорания; множество кулачков на распределительном валу, причем каждый из кулачков имеет различный профиль кулачка; множество толкателей кулачка, каждый из которых входит в зацепление с одним из кулачков с возможностью скольжения для избирательного управления клапаном в соответствии с профилем выбранного кулачка, и один из которых входит в зацепление с клапаном; и средство для избирательного соединения и разъединения соответствующих кулачковых толкателей, чтобы по-разному управлять клапаном в разных диапазонах скоростей двигателя внутреннего сгорания.

- Изобретатели:

- Иноуэ, К; Нагахиро, К.; Аджики, Ю; Като, М

- Дата публикации:

- Идентификатор ОСТИ:

- 6319873

- Номер(а) патента:

- США 4793296

- Правопреемник:

- Honda Giken Kogyo Kabushiki Kaisha, Токио

- Тип ресурса:

- Патент

- Отношение ресурсов:

- Дата регистрации патента: Дата подачи 30 января 1987 г.

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 33 УСОВЕРШЕНСТВОВАННЫЕ ДВИГАТЕЛИ; ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ; КЛАПАНЫ; УГЛОВАЯ СКОРОСТЬ; ЦИЛИНДРЫ; ДИЗАЙН; ЭКСПЛУАТАЦИЯ; СТЕРЖНИ; ВРАЩЕНИЕ; ВАЛЫ; СИНХРОНИЗАЦИЯ; КОНТРОЛЬНОЕ ОБОРУДОВАНИЕ; ДВИГАТЕЛИ; ОБОРУДОВАНИЕ; РЕГУЛЯТОРЫ ПОТОКА; ТЕПЛОВЫЕ ДВИГАТЕЛИ; ЧАСТИ МАШИН; ДВИЖЕНИЕ; СКОРОСТЬ; 330100* — Двигатели внутреннего сгорания

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Иноуэ К., Нагахиро К., Аджики Ю. и Катох М. Привод клапана двигателя внутреннего сгорания . США: Н. П., 1988. Веб.

Веб.

Копировать в буфер обмена

Иноуэ, К., Нагахиро, К., Аджики, Ю., и Като, М. Привод клапана двигателя внутреннего сгорания . Соединенные Штаты.

Копировать в буфер обмена

Иноуэ, К., Нагахиро, К., Аджики, Ю., и Като, М. 1988.

«Привод клапанов двигателя внутреннего сгорания». Соединенные Штаты.

Копировать в буфер обмена

@статья{osti_6319873,

title = {Привод клапана двигателя внутреннего сгорания},

автор = {Иноуэ, К., и Нагахиро, К., Аджики, Ю. и Като, М.},

abstractNote = {Описан механизм привода клапана для управления одним клапаном конкретного цилиндра двигателя внутреннего сгорания, содержащий: распределительный вал, вращающийся синхронно с вращением двигателя внутреннего сгорания; множество кулачков на распределительном валу, причем каждый из кулачков имеет различный профиль кулачка; множество толкателей кулачка, каждый из которых входит в зацепление с одним из кулачков с возможностью скольжения для избирательного управления клапаном в соответствии с профилем выбранного кулачка, и один из которых входит в зацепление с клапаном; и средство для избирательного соединения и разъединения соответствующих толкателей кулачка, чтобы по-разному управлять клапаном в разных диапазонах скоростей двигателя внутреннего сгорания. },

},

дои = {},

URL = {https://www.osti.gov/biblio/6319873},

журнал = {},

номер =,

объем = ,

место = {США},

год = {1988},

месяц = {12}

}

Копировать в буфер обмена

Полный текст можно найти в Ведомстве США по патентам и товарным знакам.

Экспорт метаданных

Сохранить в моей библиотеке

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках OSTI.GOV:

- Аналогичные записи

Оптимизация конструкции кулачково-следящего механизма двигателя внутреннего сгорания для повышения эффективности двигателя

Современное машиностроение

Том 2 № 3 (2012 г. ), идентификатор статьи: 22205, 6 стр. DOI: 10.4236/mme.2012.23014

), идентификатор статьи: 22205, 6 стр. DOI: 10.4236/mme.2012.23014

Оптимизация конструкции кулачково-следящего механизма двигателя внутреннего сгорания для повышения эффективности двигателя Джей С. Баги 4

1 Исследования и разработки, MAN Trucks India Pvt. Ltd., Пуна, Индия

2 Факультет машиностроения, Технологический институт Раджарамбапу, Ислампур, Индия

3 Факультет машиностроения, Инженерный колледж M. E. Society, Пуна, Индия

4 Инженерный колледж KIT, Колхапур, Индия

Электронная почта: [email protected], [email protected]

Поступила в редакцию 29 марта 2012 г.; пересмотрено 5 мая 2012 г.; принято 14 мая 2012 г.

Ключевые слова: Follower & Cam; точечный контакт; анализ вибрации; Метод конечных элементов [FEA]

РЕФЕРАТ

В современном кулачковом механизме четырехтактного двигателя внутреннего сгорания используется плоский толкатель. В этой работе предпринята попытка заменить плоскую поверхность толкателя изогнутой поверхностью толкателя, чтобы можно было достичь требуемого точечного контакта. Поскольку линейный контакт между существующим кулачком и следящим механизмом приводит к высоким потерям на трение, что приводит к низкому механическому КПД. Отмечено, что частота вибрации в существующем и модифицированном кулачковом механизме остается практически одинаковой. Для анализа используется метод конечных элементов.

В этой работе предпринята попытка заменить плоскую поверхность толкателя изогнутой поверхностью толкателя, чтобы можно было достичь требуемого точечного контакта. Поскольку линейный контакт между существующим кулачком и следящим механизмом приводит к высоким потерям на трение, что приводит к низкому механическому КПД. Отмечено, что частота вибрации в существующем и модифицированном кулачковом механизме остается практически одинаковой. Для анализа используется метод конечных элементов.

1. Введение

Механизм с кулачком и толкателем предпочтительнее многих двигателей внутреннего сгорания, поскольку благодаря кулачку и толкателю можно получить неограниченное количество движений. Опять же, кулачок и толкатель выполняют очень важную функцию в работе многих классов машин, особенно машин автоматического типа, таких как печатные станки, обувное оборудование, текстильное оборудование, зуборезные станки, винтовые станки и т. д. Кулачок может быть определяется как элемент машины, имеющий криволинейный контур или криволинейную канавку, который своим колебательным или вращательным движением сообщает заданное заданное движение другому элементу, называемому толкателем. Другими словами, кулачковый механизм преобразует вращательное или колебательное движение в поступательное или линейное движение. Фактически, кулачок можно использовать для получения необычного или неравномерного движения, которое было бы трудно получить с помощью другого рычажного механизма. Разнообразие различных типов кулачковых и следящих систем, из которых можно выбирать, довольно велико, что зависит от формы контактной поверхности кулачка и профиля толкателя. Существующие кулачки, используемые в двигателях внутреннего сгорания, выполнены в различных формах, которые имеют линейный контакт с толкателем. Линейный контакт между действующим кулачком и следящим механизмом приводит к высоким потерям на трение, что приводит к низкому механическому КПД. Следовательно, в этой работе предпринята попытка заменить плоскую поверхность толкателя на изогнутую поверхность толкателя, чтобы можно было достичь требуемого точечного контакта для минимизации потерь на трение.

Другими словами, кулачковый механизм преобразует вращательное или колебательное движение в поступательное или линейное движение. Фактически, кулачок можно использовать для получения необычного или неравномерного движения, которое было бы трудно получить с помощью другого рычажного механизма. Разнообразие различных типов кулачковых и следящих систем, из которых можно выбирать, довольно велико, что зависит от формы контактной поверхности кулачка и профиля толкателя. Существующие кулачки, используемые в двигателях внутреннего сгорания, выполнены в различных формах, которые имеют линейный контакт с толкателем. Линейный контакт между действующим кулачком и следящим механизмом приводит к высоким потерям на трение, что приводит к низкому механическому КПД. Следовательно, в этой работе предпринята попытка заменить плоскую поверхность толкателя на изогнутую поверхность толкателя, чтобы можно было достичь требуемого точечного контакта для минимизации потерь на трение.

Клапаны в распределительных системах двигателей внутреннего сгорания должны обеспечивать соответствующее заполнение цилиндров бензино-воздушной смесью для двигателей SI и воздухом для двигателей с воспламенением от сжатия. С другой стороны, при высоких оборотах двигателя клапана могут не успеть вернуться в исходное положение. Это следует за потерей мощности и, в некоторых случаях, зацеплением между головкой клапана и поршнем, что приводит к поломке двигателя [1,2]. Динамическое поведение распределительного вала системы, толкателя, толкателя и клапана имеет большое значение для хорошей работы системы [3]. На этапах проектирования инженеры могут прогнозировать это динамическое поведение в зависимости от различных параметров компонентов клапанного механизма двигателя. Многие исследователи, которые интересовались этой областью исследований, работают над различными аспектами, такими как изменение фаз газораспределения. С помощью компьютерного моделирования, экспериментальной проверки и надежных стратегий оптимального проектирования Дэвид [4] показал, что можно разработать оптимальную конструкцию для производства оптимальных систем клапанного механизма. Чой [5] интересовался разработкой профилей кулачков распределительного вала с использованием алгоритма неявной фильтрации, помогающего идентифицировать и оптимизировать параметры в конструкции клапанного механизма автомобиля.

С другой стороны, при высоких оборотах двигателя клапана могут не успеть вернуться в исходное положение. Это следует за потерей мощности и, в некоторых случаях, зацеплением между головкой клапана и поршнем, что приводит к поломке двигателя [1,2]. Динамическое поведение распределительного вала системы, толкателя, толкателя и клапана имеет большое значение для хорошей работы системы [3]. На этапах проектирования инженеры могут прогнозировать это динамическое поведение в зависимости от различных параметров компонентов клапанного механизма двигателя. Многие исследователи, которые интересовались этой областью исследований, работают над различными аспектами, такими как изменение фаз газораспределения. С помощью компьютерного моделирования, экспериментальной проверки и надежных стратегий оптимального проектирования Дэвид [4] показал, что можно разработать оптимальную конструкцию для производства оптимальных систем клапанного механизма. Чой [5] интересовался разработкой профилей кулачков распределительного вала с использованием алгоритма неявной фильтрации, помогающего идентифицировать и оптимизировать параметры в конструкции клапанного механизма автомобиля. Кардона [6] представил методологию проектирования кулачков для клапанных механизмов двигателя с использованием алгоритма оптимизации с ограничениями, чтобы максимизировать интеграл времени площади клапана, открытой для потока газа. Он заметил, что ошибки профиля могут иметь большое влияние на динамические характеристики таких высокоскоростных следящих кулачковых систем. Ким [7] использовал сосредоточенную массу-пружинный демпфер для прогнозирования динамического поведения системы кулачок-клапан, что дает согласующиеся результаты по сравнению с экспериментальными тестами для оценки контактных сил в системе. Jeon [8] заявил, что по результатам экспериментов и моделирования оптимизация профиля кулачка может увеличить площадь подъема клапана при одновременном снижении ускорения кулачка и пикового усилия толкателя. Это также может избежать феномена скачка следящего устройства, наблюдаемого в определенных случаях. Теодореску [9] представил анализ ряда клапанных механизмов в четырехцилиндровом четырехтактном рядном дизельном двигателе с целью прогнозирования сигнатуры вибрации с учетом сил трения и контакта.

Кардона [6] представил методологию проектирования кулачков для клапанных механизмов двигателя с использованием алгоритма оптимизации с ограничениями, чтобы максимизировать интеграл времени площади клапана, открытой для потока газа. Он заметил, что ошибки профиля могут иметь большое влияние на динамические характеристики таких высокоскоростных следящих кулачковых систем. Ким [7] использовал сосредоточенную массу-пружинный демпфер для прогнозирования динамического поведения системы кулачок-клапан, что дает согласующиеся результаты по сравнению с экспериментальными тестами для оценки контактных сил в системе. Jeon [8] заявил, что по результатам экспериментов и моделирования оптимизация профиля кулачка может увеличить площадь подъема клапана при одновременном снижении ускорения кулачка и пикового усилия толкателя. Это также может избежать феномена скачка следящего устройства, наблюдаемого в определенных случаях. Теодореску [9] представил анализ ряда клапанных механизмов в четырехцилиндровом четырехтактном рядном дизельном двигателе с целью прогнозирования сигнатуры вибрации с учетом сил трения и контакта.

По Хину [10] кулачковый механизм обычно состоит из двух подвижных элементов, кулачка и толкателя, закрепленных на неподвижной раме. Кулачок можно определить как элемент машины, имеющий криволинейный контур или криволинейную канавку, который своим колебательным или вращательным движением сообщает заданное заданное движение другому элементу, называемому толкателем. При правильном расположении оси толкателя перепрыгнуть толкатель становится практически невозможно, независимо от того, насколько крута поверхность кулачка. Крайнее ограничивающее условие состоит в том, чтобы сделать угол давления достаточно малым, чтобы предотвратить передачу нормальной силы кулачка через ось толкателя. Следовательно, боковая тяга не будет исходить из-за свойств, разработанных колеблющимся роликовым толкателем. Принимая во внимание, что Десаи [11] компьютеризированный кинематический и динамический анализ кулачкового и следящего механизмов становится очень важным для желаемой и требуемой производительности двигателей внутреннего сгорания. Кинематический анализ механизма помогает ответить на многие вопросы, связанные с движением толкателя, а динамический анализ используется для визуализации фактического поведения толкателя. Также согласно Юаню [12] наблюдается, что кулачок открывает и закрывает клапан при 1200 об/мин. Следовательно, полный цикл клапана завершается за 1/3 оборота распределительного вала или за 0,01 с. Rejab [13] работает над оценкой профилей дисковых кулачков с линейными роликовыми толкателями по полученным точкам на кулачке с роликовыми толкателями. Из анализа видно, что координаты центра толкателя требуются при небольших приращениях угла кулачка, в которых анализ может быть легко запрограммирован и зависит только от координат толкателя, а не от типа толкателя.

Кинематический анализ механизма помогает ответить на многие вопросы, связанные с движением толкателя, а динамический анализ используется для визуализации фактического поведения толкателя. Также согласно Юаню [12] наблюдается, что кулачок открывает и закрывает клапан при 1200 об/мин. Следовательно, полный цикл клапана завершается за 1/3 оборота распределительного вала или за 0,01 с. Rejab [13] работает над оценкой профилей дисковых кулачков с линейными роликовыми толкателями по полученным точкам на кулачке с роликовыми толкателями. Из анализа видно, что координаты центра толкателя требуются при небольших приращениях угла кулачка, в которых анализ может быть легко запрограммирован и зависит только от координат толкателя, а не от типа толкателя.

Следовательно, чтобы учесть влияние профиля толкателя, в этой работе предпринята попытка преобразовать существующий линейный контакт [как показано на рисунке 1] в модифицированный точечный контакт для повышения механического КПД двигателя за счет снижения потерь на трение.

2. Постановка проблемы и цель

Большинство двигателей внутреннего сгорания, используемых в различных приложениях, таких как автомобилестроение и производство электроэнергии, имеют роликовые кулачки и толкатели, имеющие линейный контакт между кулачком и толкателем, как показано на рисунке 1. Для повышения механического КПД механизма наблюдается замена линейного контакта на точечный. Поэтому в данной работе сделана попытка преобразовать плоскую грань толкателя в криволинейный профиль торца с наклоном криволинейной грани под углом 24˚.

3. Модальный анализ

Модальный анализ роликового толкателя выполняется с помощью программного обеспечения Ansys для определения характеристик вибрации, таких как собственные частоты и формы колебаний.

4. Твердотельное моделирование толкателя

Для выполнения конечно-элементного анализа следящего ролика необходима его твердотельная модель. На рис. 2 показана твердотельная модель роликового толкателя.

5. Процедура анализа методом конечных элементов

Процедура анализа методом конечных элементов

Роликовая опора сначала смоделирована в PRO/E WILDFIRE, превосходной программе САПР, которая делает моделирование таким простым и удобным для пользователя. Затем модель передается в формате IGES и экспортируется в программное обеспечение для анализа ANSYS 11.0. Последователь анализируется в ANSYS в

Рис. 1. Существующий кулачковый и следящий механизм.

Рис. 2. Твердотельная модель роликового толкателя.

три шага. Во-первых, это предварительная обработка, которая включает в себя моделирование, геометрическую очистку, определение свойств элемента и построение сетки. Следующий шаг включает в себя решение проблемы, которое включает в себя наложение граничных условий на модель, а затем запуск решения. Далее следует постобработка, которая включает в себя анализ результатов с нанесением различных параметров, таких как напряжение, деформация, собственная частота. На рисунке 3 показана пошаговая процедура анализа.

5.1. Создание сетки конечных элементов и тип контактного элемента

Целью построения твердотельной модели является создание сетки этой модели с узлами и элементами. После того, как создание твердотельной модели завершено, задайте атрибуты элемента и установите элементы управления созданием сетки, которые включают программу ANSYS для создания конечно-элементной сетки. Для определения атрибутов элементов пользователь должен выбрать правильный тип элемента. Это наиболее важная задача в анализе методом конечных элементов, поскольку она определяет точность и время расчета анализа.

Рис. 3. Процедура конечно-элементного анализа.

В данной работе в качестве типа элемента использовался элемент Solid 90. Solid 90 — это версия трехмерного восьмиузлового термоэлемента более высокого порядка (Solid 70). Элемент имеет 20 узлов с одной степенью свободы, температурой, в каждом узле. 20 узловых элементов имеют совместимые температурные формы и хорошо подходят для моделирования изогнутых границ. Термоэлемент с 20 узлами применим для трехмерного стационарного или переходного теплового анализа. В этой работе Solid 90 используется для создания сетки тела толкателя. Тип сетки, используемый для повторителя, — БЕСПЛАТНАЯ сетка, которая управляется двумя параметрами, назначенными каждой поверхности или объему сетки, которые влияют на размер генерируемых элементов. Сетчатая модель и область контакта показаны на рисунке 4.

Термоэлемент с 20 узлами применим для трехмерного стационарного или переходного теплового анализа. В этой работе Solid 90 используется для создания сетки тела толкателя. Тип сетки, используемый для повторителя, — БЕСПЛАТНАЯ сетка, которая управляется двумя параметрами, назначенными каждой поверхности или объему сетки, которые влияют на размер генерируемых элементов. Сетчатая модель и область контакта показаны на рисунке 4.

5.2. Граничные условия

Анализ свободных мод был выполнен для определения собственных частот существующего и модифицированного повторителя с помощью программного обеспечения Ansys. Был использован блочный решатель Lancoz, и настройки прохода расширения были установлены как 12 режимов для извлечения и 12 режимов для расширения. Диапазон от нуля до бесконечности был установлен для расчета собственных частот для существующего и модифицированного повторителя, как показано на рисунках 5 и 9..

Рис. 4. Сетчатая модель толкателя.

Рис. 5. Первые 15 режимов вибрации.

5. Первые 15 режимов вибрации.

5.3. Анализ

В этом разделе дается подробное описание конечно-элементного анализа и поведения элементов.

5.3.1. Собственная частота существующего повторителя с линейным контактом

На рисунке 5 показан частотный диапазон для 15 комплектов существующего толкателя с фиксированным линейным контактом, и этот же диапазон частот используется в модифицированном роликовом толкателе.

На рис. 6 показан модальный анализ на частоте 828,32 Гц и поведение элемента. Зона красного цвета указывает на деформацию существующего роликового толкателя в диапазоне от 16,015 мм [мин.] до 17,436 мм [макс.]. Зона синего цвета указывает на деформацию существующего роликового толкателя в диапазоне от 4,642 мм [мин.] до 6,064 мм [макс.]. На рис. 7 показан модальный анализ на частоте 1206 Гц и поведение элемента. Зона красного цвета указывает на деформацию существующего роликового толкателя в диапазоне от 22,439мм [мин.] до 25,173 мм [макс.]. Зона синего цвета указывает на деформацию существующего роликового толкателя в диапазоне от 0,569 мм [мин. ] до 3,304 мм [макс.]. На рис. 8 показан модальный анализ на частоте 3272,8 Гц и поведение элемента. Зона красного цвета указывает на деформацию существующего роликового толкателя в диапазоне от 21,649 мм [мин.] до 23,41 мм [макс.]. Зона синего цвета указывает на деформацию существующего роликового толкателя в диапазоне от 7,558 мм [мин.] до 9 мм.0,319 мм [макс.]. Все эти частотные диапазоны использовались в существующем повторителе, и тот же диапазон частот и ступени использовались в модифицированном повторителе.

] до 3,304 мм [макс.]. На рис. 8 показан модальный анализ на частоте 3272,8 Гц и поведение элемента. Зона красного цвета указывает на деформацию существующего роликового толкателя в диапазоне от 21,649 мм [мин.] до 23,41 мм [макс.]. Зона синего цвета указывает на деформацию существующего роликового толкателя в диапазоне от 7,558 мм [мин.] до 9 мм.0,319 мм [макс.]. Все эти частотные диапазоны использовались в существующем повторителе, и тот же диапазон частот и ступени использовались в модифицированном повторителе.

На рисунке 9 показан частотный диапазон для 15 наборов, которые использовались в существующем следящем устройстве с линейным контактом и используются в модифицированном роликовом следящем устройстве.

На рис. 10 показан модальный анализ и поведение элемента модифицированного повторителя при частоте 953,60 Гц. Зона красного цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 13,898 мм [мин.] до 15,256 мм [макс.]. Зона синего цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 3,034 мм [мин. ] до 4,392 мм [макс.]. На рис. 11 показан модальный анализ и поведение элемента модифицированного повторителя при частоте 1284,2 Гц. Зона красного цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 18,201 мм [мин.] до 20,416 мм [макс.]. Зона синего цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 0,477 мм [мин] до 2,69 мм.2 мм [макс.]. На рис. 12 показан модальный анализ

] до 4,392 мм [макс.]. На рис. 11 показан модальный анализ и поведение элемента модифицированного повторителя при частоте 1284,2 Гц. Зона красного цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 18,201 мм [мин.] до 20,416 мм [макс.]. Зона синего цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 0,477 мм [мин] до 2,69 мм.2 мм [макс.]. На рис. 12 показан модальный анализ

и поведение элемента модифицированного повторителя при частоте 3162,7 Гц. Зона красного цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 19,278 мм [мин.] до 21,675 мм [макс.]. Зона синего цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 0,0975 мм [мин.] до 2,49 мм.5 мм [макс.].

Проведен модальный анализ существующих и модифицированных толкателей. В соответствии с условиями изначально был зафиксирован диапазон частот, а затем выполнен модальный анализ. Частотный диапазон модифицированного роликового толкателя очень хорошо совпадает с частотным диапазоном существующего роликового толкателя. Полученный частотный диапазон существующего роликового толкателя составляет от 828,32 Гц (рис. 6) до 3272,8 Гц (рис. 8), а для модифицированного ролика — 9от 53,60 Гц (рис. 10) до 3162,7 Гц (рис. 12). Поскольку частотный диапазон модифицированного роликового толкателя находится в пределах частотного диапазона существующего роликового толкателя. Таким образом, модифицированная конструкция оказывается безопасной. Из модального анализа видно, что максимальные значения деформации для модифицированного толкателя составляют 21,675 мм, а для существующего толкателя — 23,41 мм для полученной частоты. Это показывает, что модифицированный толкатель роликов деформируется сравнительно меньше по сравнению с существующим толкателем роликов. Это указывает на то, что замена плоской поверхности толкателя ролика на механизм толкателя ролика с изогнутой поверхностью приводит к низким потерям на трение из-за точечного контакта, что приводит к повышению механического КПД двигателя внутреннего сгорания на 65–70%.

Полученный частотный диапазон существующего роликового толкателя составляет от 828,32 Гц (рис. 6) до 3272,8 Гц (рис. 8), а для модифицированного ролика — 9от 53,60 Гц (рис. 10) до 3162,7 Гц (рис. 12). Поскольку частотный диапазон модифицированного роликового толкателя находится в пределах частотного диапазона существующего роликового толкателя. Таким образом, модифицированная конструкция оказывается безопасной. Из модального анализа видно, что максимальные значения деформации для модифицированного толкателя составляют 21,675 мм, а для существующего толкателя — 23,41 мм для полученной частоты. Это показывает, что модифицированный толкатель роликов деформируется сравнительно меньше по сравнению с существующим толкателем роликов. Это указывает на то, что замена плоской поверхности толкателя ролика на механизм толкателя ролика с изогнутой поверхностью приводит к низким потерям на трение из-за точечного контакта, что приводит к повышению механического КПД двигателя внутреннего сгорания на 65–70%.

В этой работе метод конечных элементов используется для оптимизации формы плоской поверхности существующего толкателя в изогнутую поверхность модифицированного толкателя, чтобы можно было достичь требуемого точечного контакта. Частотный диапазон модифицированного роликового толкателя очень хорошо совпадает с частотным диапазоном существующего роликового толкателя. Полученный частотный диапазон существующего роликового толкателя составляет от 828,32 Гц (рис. 6) до 3272,8 Гц (рис. 8), а для модифицированного ролика — 9от 53,60 Гц (рис. 10) до 3162,7 Гц (рис. 12). Поскольку частотный диапазон модифицированного роликового толкателя находится в пределах частотного диапазона существующего роликового толкателя, модифицированная конструкция оказывается безопасной. Из модального анализа видно, что максимальные значения деформации для модифицированного следящего ролика составляют 21,675 мм, а для существующего толкателя — 23,41 мм. Это показывает, что модифицированный толкатель роликов деформируется сравнительно меньше по сравнению с существующим толкателем роликов.