FAQ по электродвигателям | Техпривод

Какие электродвигатели применяются чаще всего?

Какие способы управления электродвигателями используются?

Как прозвонить электродвигатель и определить его сопротивление?

Как определить мощность электродвигателя?

Как увеличить или уменьшить обороты электродвигателя?

Как рассчитать ток и мощность электродвигателя?

Как увеличить мощность электродвигателя?

Каковы потери мощности при подключении трехфазного двигателя к однофазной сети?

Какие исполнения двигателей бывают?

Зачем электродвигателю тормоз?

Как двигатель обозначается на электрических схемах?

Почему греется электродвигатель?

Типичные неисправности электродвигателей

1. Какие электродвигатели применяются чаще всего?

Наиболее распространены асинхронные электродвигатели с короткозамкнутым ротором. Они имеют сравнительно простую конструкцию и относительно недороги.

Для работы асинхронного двигателя требуется трехфазное напряжение, создающее на обмотках статора вращающееся магнитное поле. Это поле приводит в движение ротор двигателя, который передает крутящий момент на нагрузку, например, на пропеллер вентилятора или редуктор конвейера. Изменяя конфигурацию обмоток статора, можно менять основные характеристики привода – частоту оборотов и мощность на валу. В случае работы асинхронного электродвигателя в однофазной сети применяют фазосдвигающие и пусковые конденсаторы.

Также в настоящее время находят применение двигатели постоянного тока. Данные приводы имеют щетки, подверженные износу и искрению. Кроме того, необходима обмотка подмагничивания (возбуждения), на которую подается постоянное напряжение. Несмотря на эти недостатки, электродвигатели постоянного тока используются там, где необходимо быстрое изменение скорости вращения и контроль момента, а также при мощностях более 100 кВт.

В быту также применяют коллекторные (щеточные) электродвигатели переменного тока, которые имеют низкую надежность по сравнению с асинхронными.

2. Какие способы управления электродвигателями используются на практике?

Управление электродвигателем подразумевает возможность изменения его скорости и мощности. Так, если на асинхронный двигатель подать напряжение заданной величины и частоты, он будет вращаться с номинальной скоростью и сможет обеспечить мощность на валу не более номинала. Если же нужно понизить или повысить скорость электродвигателя, используют преобразователи частоты. ПЧ может обеспечить нужный режим разгона и торможения, а также позволит оперативно управлять частотой работы.

Для обеспечения требуемого разгона и торможения без изменения рабочей частоты применяют устройство плавного пуска (УПП). Если нужно управлять только разгоном двигателя, используют схему включения «звезда-треугольник».

Для запуска двигателей без ПЧ и УПП широко применяются контакторы, которые позволяют дистанционно управлять пуском, остановом и реверсом.

3. Как прозвонить электродвигатель и определить его сопротивление?

Асинхронный электродвигатель, как правило, имеет три обмотки. У каждой обмотки есть по два вывода, которые должны быть обозначены в клеммной коробке двигателя. Если выводы обмоток известны, то можно легко прозвонить каждую из них и сравнить величину сопротивления с остальными обмотками. Если величины сопротивлений отличаются не более, чем на 1%, то скорее всего, обмотки исправны.

Сопротивление обмоток электродвигателя измеряется с помощью омметра, как и сопротивление обмоток трансформатора. Чем больше мощность двигателя, тем меньше сопротивление его обмоток, и наоборот.

4. Как определить мощность электродвигателя?

Проще всего определить номинальную мощность электродвигателя по шильдику. На нем указана механическая мощность (мощность на валу), значение которой всегда меньше потребляемой мощности за счет потерь на трение и нагрев. Однако, если шильдик на корпусе двигателя отсутствует, можно очень приблизительно оценить характеристики привода по его габаритам. При одинаковой мощности двигатель с бо́льшим диаметром вала будет иметь более высокую мощность на валу и меньшую частоту оборотов.

Также мощность можно определить по нагрузке и по настройкам защитных устройств, через которые питается двигатель (мотор-автомат, тепловое реле).

Еще один способ – включаем двигатель на номинальную мощность, обеспечив нужную нагрузку на валу. После этого измеряем токоизмерительными клещами ток, который должен быть одинаков по всем обмоткам. Для приблизительной оценки мощности асинхронного двигателя, подключенного по схеме «звезда», нужно разделить номинальный измеренный ток на 2.

5. Как увеличить или уменьшить обороты электродвигателя?

Управление скоростью вращения двигателя необходимо в трех режимах работы – при разгоне, торможении, и в рабочем режиме.

Наиболее универсальный способ управления оборотами — использование частотного преобразователя. Настройками ПЧ можно добиться любой частоты вращения в пределах технической возможности. При этом можно управлять и другими параметрами электродвигателя, а также следить за его состоянием во время работы. Частоту можно менять и плавно, и ступенчато.

Управление оборотами двигателя в режиме разгона и торможения возможно при использовании УПП. Это устройство позволяет значительно снизить пусковой ток за счет плавного разгона с медленным увеличением оборотов.

6. Как рассчитать ток и мощность электродвигателя?

Бывает так, что известен ток асинхронного двигателя (по измерениям в номинальном режиме или по шильдику), но неизвестна его мощность. Как в таком случае рассчитать мощность? Обычно используют следующую формулу:

Р = I (1,73·U·cosφ·η)

где:

Р – номинальная полезная мощность на валу двигателя в Вт (указывается на шильдике),

I – ток двигателя, А,

U – напряжение питания обмоток (380 В при подключении в «звезду», 220 В при подключении в «треугольник»),

cosφ, η – коэффициенты мощности и полезного действия для учета потерь (обычно 0,7…0,8).

Для расчета тока по известной мощности пользуются обратной формулой:

I = P/(1,73·U·cosφ·η)

Для двигателей мощностью 1,5 кВт и более, обмотки которых подключены в «звезду» (это подключение используется чаще всего), существует простое эмпирическое правило – чтобы приблизительно оценить ток двигателя, нужно умножить его мощность на 2.

7. Как увеличить мощность электродвигателя?

Номинальная мощность на валу, которая указывается на шильдике двигателя, обычно ограничивается допустимым током, а значит – нагревом корпуса привода. Поэтому при увеличении мощности необходимо предпринять дополнительные меры по охлаждению электродвигателя, установив отдельный вентилятор.

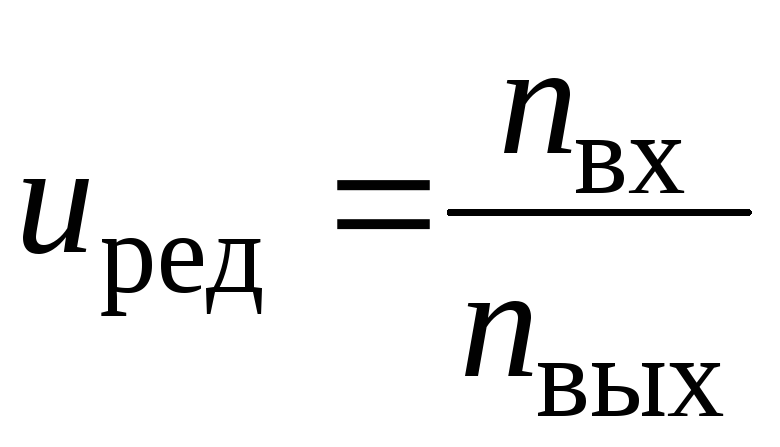

При использовании преобразователя частоты для повышения мощности можно изменить несущую частоту ШИМ, однако следует избегать перегрева ПЧ. Мощность также можно увеличить с помощью редуктора или ременной передачи, пожертвовав количеством оборотов, если это допустимо.

Если приведенные советы неприменимы – придётся менять двигатель на более мощный.

8. Каковы потери мощности при подключении трехфазного двигателя к однофазной сети (380 на 220)?При таком подключении используются пусковой и рабочий фазосдвигающие конденсаторы. Номинальную мощность на валу в данном случае получить не удастся, и потери мощности составят 20-30% от номинала. Это происходит из-за невозможности обеспечить отсутствие перекоса по фазам при изменении нагрузки.

9. Какие исполнения двигателей бывают?

В зависимости от исполнения электродвигатели классифицируются по способу монтажа, классу защиты, климатическому исполнению. Существует два основных способа монтажа асинхронных электродвигателей – на лапах и через фланец. Оба варианта исполнения в различных комбинациях показаны в таблице ниже.

Виды климатического исполнения предполагают использование двигателя в определенных климатических зонах: умеренный климат (У), холодный климат (ХЛ), умеренно-холодный климат (УХЛ), тропический климат (Т), общеклиматическое исполнение (О), общеклиматическое морское исполнение (ОМ), всеклиматическое исполнение (В).

Класс защиты обозначает характер защиты двигателя от попадания пыли и влаги. Наиболее часто встречаются приводы с классами IP55 и IP55.

10. Зачем электродвигателю тормоз?

В некоторых устройствах (лифтах, электроталях, лебедках) при остановке двигателя необходимо зафиксировать его вал в неподвижном состоянии. Для этого применяют электромагнитный механический тормоз, который входит в конструкцию двигателя и располагается в его задней части. Управление тормозом осуществляется с помощью частотного преобразователя или схемы на контакторах.

11. Как двигатель обозначается на электрических схемах?

Электродвигатель обозначается на схемах с помощью буквы «М», вписанной в круг. Также на схемах могут быть указаны порядковый номер двигателя, количество фаз (1 или 3), род тока (переменный или постоянный), способ включения обмоток ( «звезда» или «треугольник»), мощность. Примеры обозначений показаны ниже.

12. Почему греется электродвигатель?

Двигатель может нагреваться по одной из следующих причин:

- износ подшипников и повышенное механическое трение

- увеличение нагрузки на валу

- перекос напряжения питания

- пропадание фазы

- замыкание в обмотке

- проблема с обдувом (охлаждением)

Нагрев двигателя резко снижает его ресурс и КПД, а также может приводить к поломке привода.

13. Типичные неисправности электродвигателей

Выделяют два вида неисправностей электродвигателей: электрические и механические.

К электрическим относятся неисправности, связанные с обмоткой:

- межвитковое замыкание

- замыкание обмотки на корпус

- обрыв обмотки

Для устранения этих неисправностей требуется перемотка двигателя.

Механические неисправности:

- износ и трение в подшипниках

- проворачивание ротора на валу

- повреждение корпуса двигателя

- проворачивание или повреждение крыльчатки обдува

Замена подшипников должна производиться регулярно с учетом их износа и срока службы. Крыльчатка также меняется в случае повреждения. Остальные неисправности устранению практически не подлежат, и единственный выход — замена двигателя.

Если у вас есть вопросы, ответы на которые вы не нашли в данной статье, напишите нам. Будем рады помочь!

Другие полезные материалы:

Выбор электродвигателя

Использование тормозных резисторов с преобразователями частоты

Новый подход к выполнению проверок электродвигателей с Fluke 438-II соответствует реальным условиям работы

Электродвигатели являются важнейшим элементом многих промышленных процессов, они потребляют до 70 % от общего количества энергии на промышленном предприятии и до 46 % от общего количества производимого электричества в мире. Учитывая то, насколько большую роль электродвигатели играют в промышленных процессах, стоимость простоев, связанных с их неисправностью, может измеряться десятками тысяч долларов в час. Обеспечение эффективной и надежной работы электродвигателей — это одна из наиболее важных задач, которую ежедневно решают технические специалисты и инженеры по обслуживанию.

Эффективное использование электричества — это не просто «полезно». Во многих ситуациях от энергоэффективности зависит, прибыльной или убыточной является компания. Поскольку электродвигатели потребляют на промышленных объектах такое значительное количество энергии, эффективность их использования стала основным фактором, от которого зависит экономия и поддержание рентабельности. Кроме того, желание обеспечить экономию посредством увеличения эффективности и снизить зависимость от природных ресурсов стимулирует многие компании применять такие промышленные стандарты, как ISO 50001. Стандарт ISO 50001 устанавливает основные положения и требования для организации, внедрения и поддержания системы управления энергопотреблением, призванной обеспечить постоянную экономию.

Стандарт ISO 50001 устанавливает основные положения и требования для организации, внедрения и поддержания системы управления энергопотреблением, призванной обеспечить постоянную экономию.

Традиционные методы проверки электродвигателей

Традиционный метод измерения производительности и КПД электродвигателей хорошо проработан, но его внедрение может быть связано с большими расходами, а реализация в рамках технологических процессов трудноосуществима. Для проверки производительности электродвигателя часто требуется полное отключение системы, что может привести к дорогостоящему простою. Чтобы измерить КПД электродвигателя, необходимо определить входную электрическую и выходную механическую мощности в широком динамическом диапазоне рабочих параметров. При измерении производительности электродвигателя традиционным методом техническим специалистам вначале необходимо установить электродвигатель на испытательный стенд. Испытательный стенд представляет собой проверяемый электродвигатель, закрепленный на генераторе или на динамометре. Затем вал тестируемого электродвигателя соединяется с нагрузкой. На валу закреплен датчик скорости (тахометр), а также комплект датчиков крутящего момента, на основании показаний которых выполняется расчет механической мощности. Система предоставляет различные параметры, в том числе скорость, крутящий момент и механическую мощность. Некоторые системы также позволяют измерить электрическую мощность и затем рассчитать КПД.

КПД вычисляется по формуле:

η (КПД) = Механическая мощность / Электрическая мощностьВо время проверки изменяются параметры нагрузки, что позволяет определять КПД для различных режимов работы.

Система испытательного стенда может показаться достаточно простой, однако с ее использованием связано несколько характерных недостатков:

- Электродвигатель необходимо демонтировать с места установки.

- Значения нагрузки электродвигателя не являются по-настоящему репрезентативными, поскольку не характеризуют параметры электродвигателя при эксплуатации.

- Во время проведения проверки необходимо приостановить работу, что создает простой, либо взамен тестируемого необходимо временно установить другой электродвигатель.

- Датчики крутящего момента отличаются высокой стоимостью и ограниченным рабочим диапазоном, поэтому для проверки различных электродвигателей может потребоваться несколько датчиков.

- Испытательный стенд для тестирования широкого диапазона электродвигателей имеет высокую стоимость. Такие испытательные стенды обычно используются специалистами по ремонту электродвигателей или исследовательскими организациями.

- Не учитываются «реальные» рабочие условия.

Параметры электродвигателей

Электродвигатели могут предназначаться для различных областей применения и нагрузок, поэтому характеристики каждого электродвигателя отличаются. Классификация характеристик осуществляется в соответствии со стандартами NEMA (Национальной ассоциации производителей электрооборудования) или IEC (Международной электротехнической комиссии). От этих характеристик напрямую зависят работа и КПД электродвигателя. На каждом электродвигателе закреплена паспортная табличка, на которой указаны основные рабочие параметры и информация о КПД электродвигателя в соответствии с рекомендациями NEMA или IEC. Указанные на паспортной табличке данные можно сравнивать с реальными характеристиками режима эксплуатации. Например, сравнивая эти значения, можно узнать, что электродвигатель превышает ожидаемые характеристики по скорости или крутящему моменту, что может привести к сокращению срока службы электродвигателя или к преждевременному выходу из строя. Снижение эксплуатационных характеристик электродвигателя могут также вызвать асимметрия напряжения или тока, а также гармоники, связанные с плохим качеством электроэнергии. При существовании какого-либо из этих условий необходимо «понизить номинальные параметры» электродвигателя, то есть облегчить режим его работы, что может привести к нарушению технологических процессов при недостаточной механической мощности. Понижение номинальных параметров рассчитывается по стандарту NEMA в соответствии с данными, указанными для данного типа электродвигателя. Стандарты NEMA и IEC несколько отличаются друг от друга, но в целом они придерживаются одинаковых положений.

Понижение номинальных параметров рассчитывается по стандарту NEMA в соответствии с данными, указанными для данного типа электродвигателя. Стандарты NEMA и IEC несколько отличаются друг от друга, но в целом они придерживаются одинаковых положений.

Фактические условия эксплуатации

Тестируемые на стенде электродвигатели обычно работают в наиболее комфортных условиях. Во время реальной работы эти комфортные условия, как правило, обеспечить не удается. Непостоянство рабочих условий приводит к снижению производительности электродвигателя. Например, на промышленном предприятии могут быть нагрузки, оказывающие непосредственное влияние на качество электроэнергии и вызывающие асимметрию в системе или способные привести к появлению гармоник. Каждое из этих условий может серьезно повлиять на производительность электродвигателя. Кроме того, нагрузка, приводимая в движение электродвигателем, может быть неоптимальной или может не соответствовать изначальному предназначению электродвигателя. Нагрузка может быть слишком большой для данного электродвигателя, или возможна перегрузка вследствие плохого управления технологическими процессами или чрезмерного трения, вызванного наличием какого-либо постороннего предмета, блокирующего работу насоса или рабочего колеса вентилятора. Обнаружение этих аномалий может быть затруднено и потребовать много времени, вследствие чего эффективный поиск неисправностей становится проблематичным.

Новый подход

Анализатор качества электроэнергии и параметров электродвигателя Fluke 438-II обеспечивает модернизированный и экономичный способ проверки КПД электродвигателя, при этом нет необходимости в установке внешних механических датчиков и отсутствуют дорогостоящие простои. Прибор Fluke 438-II, созданный на основе анализаторов качества электроэнергии Fluke серии 430-II, оснащен полным набором функций для измерения параметров качества электроэнергии, а также механических параметров при прямом пуске электродвигателей от сети. 438-II на основе данных паспортной таблички электродвигателя (NEMA или IEC) и измеренных параметров трехфазного электропитания рассчитывает в реальном времени параметры электродвигателя, включая скорость, крутящий момент, механическую мощность и КПД, при этом использование дополнительных датчиков крутящего момента и скорости не требуется. Кроме того, 438-II непосредственно вычисляет коэффициент снижения мощности электродвигателя в режиме работы. Для выполнения этих измерений технический специалист или инженер должен ввести в прибор Fluke 438-II следующие данные: номинальную мощность в кВт или л.с., номинальное напряжение и силу тока, номинальную частоту, номинальный cos φ или коэффициент мощности, номинальный сервис-фактор, а также тип электродвигателя в соответствии с классификацией NEMA или IEC.

438-II на основе данных паспортной таблички электродвигателя (NEMA или IEC) и измеренных параметров трехфазного электропитания рассчитывает в реальном времени параметры электродвигателя, включая скорость, крутящий момент, механическую мощность и КПД, при этом использование дополнительных датчиков крутящего момента и скорости не требуется. Кроме того, 438-II непосредственно вычисляет коэффициент снижения мощности электродвигателя в режиме работы. Для выполнения этих измерений технический специалист или инженер должен ввести в прибор Fluke 438-II следующие данные: номинальную мощность в кВт или л.с., номинальное напряжение и силу тока, номинальную частоту, номинальный cos φ или коэффициент мощности, номинальный сервис-фактор, а также тип электродвигателя в соответствии с классификацией NEMA или IEC.

Принцип работы

Fluke 438-II выполняет механические измерения параметров (частоты вращения электродвигателя, нагрузки, крутящего момента и КПД) с помощью уникальных алгоритмов анализа формы электрических сигналов. Эти алгоритмы основаны на сочетании физических и управляемых данными моделей асинхронного электродвигателя. При этом не требуется выполнение предварительных проверок, которые обычно необходимы для измерения параметров электродвигателя, например, сопротивления статора. Скорость электродвигателя можно рассчитать на основе зубцовых гармоник ротора, присутствующих в сигналах тока. Крутящий момент на валу электродвигателя можно описать с помощью значений напряжения, силы тока и скольжения асинхронного электродвигателя, используя хорошо известные, но сложные физические формулы. Электрическая мощность измеряется с помощью осциллограмм входного тока и напряжения. При получении расчетных значений крутящего момента и скорости механическая мощность (или нагрузка) вычисляется из произведения крутящего момента на скорость. КПД электродвигателя вычисляется путем деления рассчитанной механической мощности на измеренную электрическую мощность. Компания Fluke провела обширные испытания на тестируемых электродвигателях, приводящих в движение динамометры. Для определения погрешности измеренные значения фактической электрической мощности, крутящего момента на валу электродвигателя, а также скорости сравнивались с показаниями прибора 438-II.

Для определения погрешности измеренные значения фактической электрической мощности, крутящего момента на валу электродвигателя, а также скорости сравнивались с показаниями прибора 438-II.

Заключение

Традиционные методы измерения параметров и КПД электродвигателей тщательно проработаны, но не всегда широко используются. В значительной степени это объясняется тем, что для выполнения проверок требуется отключение электродвигателей, а иногда и целых систем, приводящее к большой стоимости простоя производства. Прибор Fluke 438-II предоставляет чрезвычайно полезную информацию, которая ранее была труднодоступной и дорогостоящей. Кроме того, наличие на приборе Fluke 438-II передовых функций по анализу качества электроэнергии позволяет измерять качество электроэнергии в реальном режиме работы системы. Измерение важных параметров для определения КПД электродвигателя стало проще, поскольку не требуется использование отдельных внешних датчиков крутящего момента и скорости, благодаря чему можно анализировать производительность самых распространенных промышленных процессов с электроприводом, не прерывая их выполнения. Это позволяет техническим специалистам сократить время простоя, а также отслеживать изменения параметров электродвигателя во времени и получить более полную картину общего состояния системы и ее характеристик. Отслеживание графиков параметров позволяет увидеть изменения, которые могут быть признаком надвигающегося отказа электродвигателя, и заменить его до выхода из строя.

Как рассчитать мощность на валу по крутящему моменту

Лошадиная сила – это математически полученное число, предназначенное для того, чтобы дать представление о том, сколько работы двигатель может произвести относительно лошади. Идея лошадиных сил довольно произвольна, и первоначально она была разработана Джеймсом Уаттом для продажи своего нового и улучшенного парового двигателя. В действительности средняя лошадь может производить около 15 лошадиных сил короткими очередями и около 5 лошадиных сил непрерывно. Одна лошадиная сила на самом деле ближе к выходу обезьяны среднего размера.

Одна лошадиная сила на самом деле ближе к выходу обезьяны среднего размера.

Шаг 1

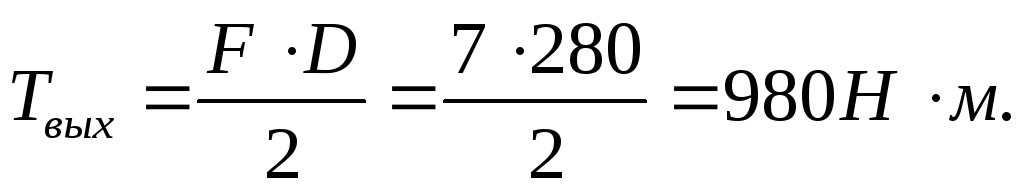

Умножьте обороты двигателя на крутящий момент (измеренный в футах/фунтах). Пример: если вы записываете 200 футов/фунтов крутящего момента при 5000 об/мин, результат составит 1 000 000.

Шаг 2

Запишите число, найденное на шаге 1.

Шаг 3

Разделите число, записанное на 5,252, чтобы найти мощность. Пример: если вы разделите 1 000 000 на 5 252, вы получите 190, что составляет мощность двигателя.

Шаг 4

Повторите шаги с 1 по 3 для всех точек RPM, которые вы хотите измерить, и запишите их на графике, указав RPM в качестве горизонтальной оси и лошадиные силы в качестве вертикальной.

Нарисуйте линию, соединяющую ваши точки данных, которая даст вам базовую «кривую мощности» двигателя.

подсказки

- Одна мощность в лошадиных силах составляет от 735 до 746 Вт для электродвигателя. Если вы знаете входное напряжение и силу тока электродвигателя, умножьте их вместе, чтобы получить его мощность. Разделите это число на 746, и вы получите теоретическую мощность двигателя. На самом деле, электродвигатели становятся менее эффективными при оборотах (это означает, что меньшая часть этой входной мощности передается на выходную мощность). Если у вас есть таблица, иллюстрирующая эффективность двигателя при любом заданном числе оборотов, умножьте это число на любой теоретический вход, который вы имеете.

- Пример: если у вас есть двигатель, который потребляет 112 вольт и 80 ампер, теоретический выходной сигнал (если двигатель работал с КПД 100%) составляет 8 960. Если ваша таблица эффективности показывает, что двигатель работает только на 60% при 5000 об/мин, то его мощность при 5000 об/мин составит 5 276 Вт. Разделите это на 746, и у вас есть электрический двигатель, который вырабатывает 7,2 лошадиных сил при 5000 об/мин.

- Если вы хотите узнать крутящий момент двигателя того же двигателя, вам нужно только переключиться вокруг базового уравнения мощности для определения крутящего момента.

(Помните, «Лошадиная сила = об/мин x крутящий момент/5,252», поэтому для определения крутящего момента вы должны сделать это как «Крутящий момент = Лошадиная сила x 5252/об/мин»). В этом примере вы умножите мощность (7,2) на 5 252 (что равно 37 848), а затем разделите ее на число оборотов в минуту (5000).

(Помните, «Лошадиная сила = об/мин x крутящий момент/5,252», поэтому для определения крутящего момента вы должны сделать это как «Крутящий момент = Лошадиная сила x 5252/об/мин»). В этом примере вы умножите мощность (7,2) на 5 252 (что равно 37 848), а затем разделите ее на число оборотов в минуту (5000). - То, что вы заводите, это электрический двигатель, который работает на 8 960 Вт, производя 7,2 лошадиных сил и 7,5 фут/фунт крутящего момента при 5000 об/мин.

Предметы, которые вам понадобятся

- Калькулятор

- Карандаш

- Миллиметровая бумага

Крутящий момент и мощность – основные характеристики двигателя — Автомобильный журнал АВТОГИД 174

Крутящий момент и мощность – основные характеристики двигателя

Итак, что же это за основные характеристики и на что они влияют. Если с мощностью более-менее понятно и среднестатистический автолюбитель скажет, что для бюджетного хатчбека 100 лошадиных сил вполне хватает, то с крутящим моментом начинается полная неразбериха.

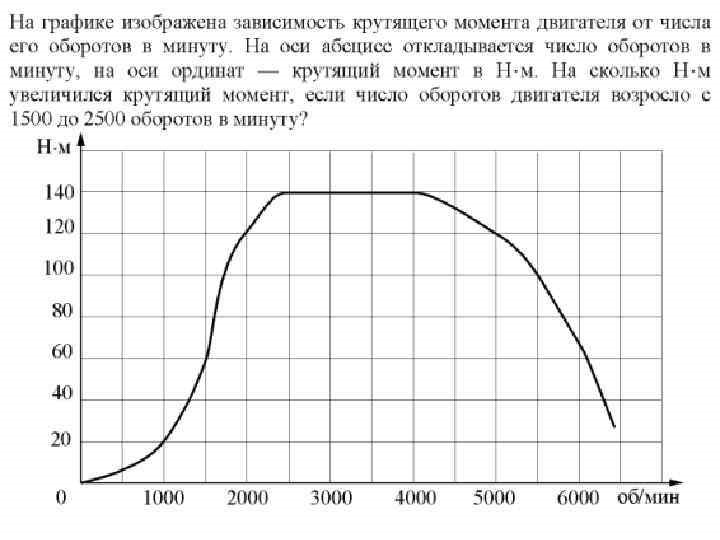

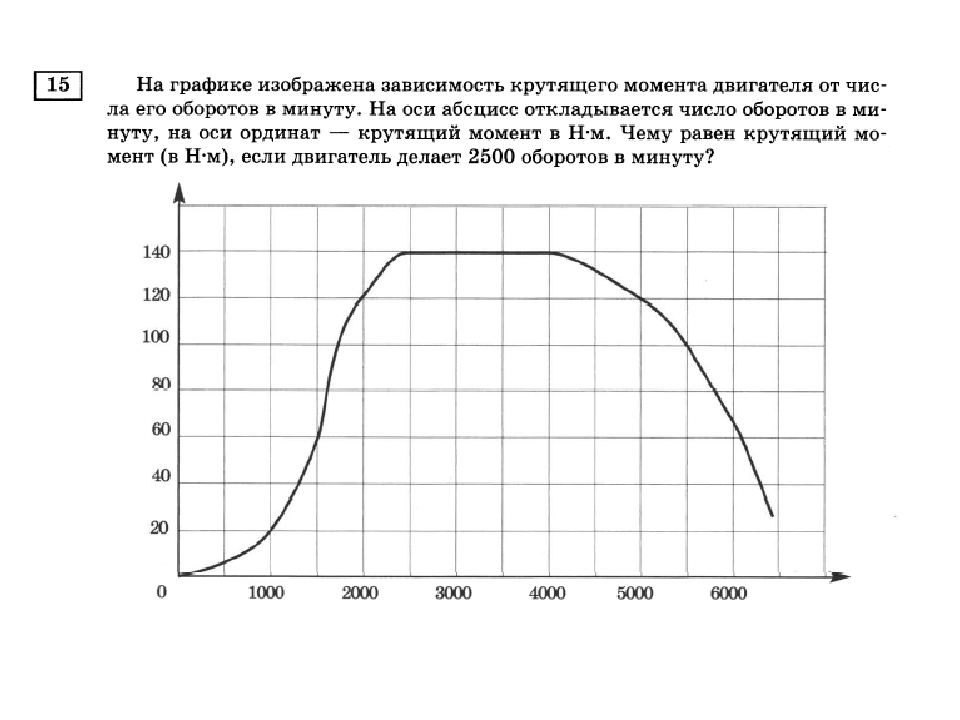

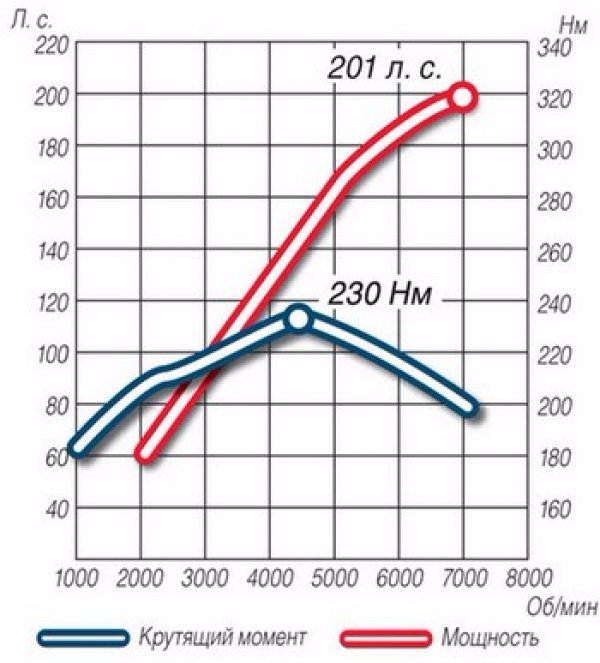

Мощность автомобиля характеризует его скоростные качества – чем выше мощность, тем выше можно развить скорость. Так уж повелось, что в автомобильном мире мощность принято измерять лошадиными силами. Однако, мощность двигателя является величиной не постоянной и напрямую зависит от его оборотов. Другими словами, на низких оборотах в работе двигателя задействован далеко не весь «табун лошадей», а только некоторая его часть. Так для бензиновых двигателей большинства современных автомобилей максимальная мощность (которую указывают в паспорте) достигается при 5000-6000 оборотах в минуту, а для дизельных – 3000-4000. Однако, в повседневной городской езде обороты двигателя, как правило, ниже, а значит, ниже мощность. А теперь представим, что нам надо ускориться для обгона – мы нажимаем на педаль и обнаруживаем, что «автомобиль не едет». В чем же причина? Причина – в крутящем моменте.

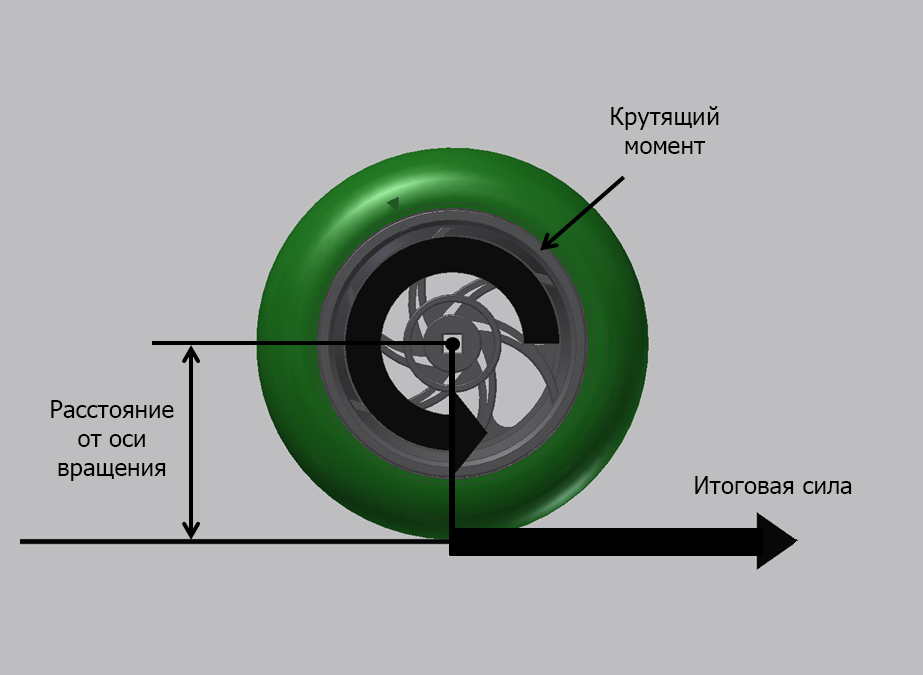

Крутящий момент – это произведение силы на плечо рычага, к которому она приложена, Мкр = F х L. Сила измеряется в ньютонах, рычаг – в метрах. 1 Нм – крутящий момент, который создает сила в 1 Н, приложенная к концу рычага длиной 1 м. В двигателе внутреннего сгорания роль рычага исполняет кривошип коленчатого вала. Сила, рождаемая при сгорании топлива, действует на поршень, через который и создает крутящий момент. В контексте настоящей статьи крутящий момент есть величина, определяющая насколько быстро двигатель может набрать максимальную мощность. Нетрудно догадаться, что именно эта величина характеризует динамику разгона. Также как и мощность, максимальный крутящий момент указывается для конкретных оборотов двигателя. При этом важным параметром является не столько величина момента, сколько обороты, на которых он достигается. Например, для резкого ускорения при спокойной езде (2000-2500 об./мин.) более предпочтителен тот двигатель, крутящий момент которого достигается на низких оборотах – нажал на педаль и машина выстрелила.

Известно, что серийные бензиновые двигатели развивают не самый большой крутящий момент, при этом максимальное значение достигается только на средних оборотах (обычно 3000-4000). Зато бензиновые двигатели могут раскручиваться до 7-8 тыс. об./мин., что позволяет им развивать довольно большую мощность. В противоположность таким моторам «тихоходные дизели», развивающие не более 5 000 об./мин., обладают внушительным моментом, доступным практически с самых «низов», при этом проигрывают в максимальной мощности.

И на десерт капелька математики. Мощность двигателя можно рассчитать по формуле:

P = Mкр*n/9549 [кВт],

где Mкр – крутящий момент двигателя (Нм), n – обороты коленчатого вала двигателя (об./мин.).

Для получения лошадиных сил необходимо полученный результат умножать на коэффициент 1,36.

На практике известно, что мощность двигателя в большей степени зависит от оборотов, потому что эту величину «проще нарастить», чем крутящий момент.

Сухой остаток: для максимальной скорости важна мощность двигателя, а для ускорения – крутящий момент. При этом важной характеристикой являются обороты двигателя, на которых этот крутящий момент максимален, то есть на которых возможно максимальное ускорение.

Источник: CAR-TALES.RU

Крутящий момент, что это и зачем он нужен?

Каждый двигатель внутреннего сгорания рассчитан на определенную максимальную мощность, которую он может выдавать при наборе определенного количества оборотов коленчатого вала. Однако помимо максимальной мощности существует еще и такая величина в характеристике двигателя, как максимальный крутящий момент, достигаемый на оборотах отличных от оборотов максимальной мощности.

Что же означает понятие крутящий момент?

Говоря научным языком, крутящий момент равен произведению силы на плечо ее применения и измеряется в ньютон — метрах. Значит если к гаечному ключу длиной 1 метр (плечо), приложить силу в 1 Ньютон (перпендикулярно на конце ключа), то мы получим крутящий момент равный 1 Нм.

Для наглядности. Если гайка затянута с усилием 3 кгс, то для ее откручивания придется к ключу с длиной плеча в 1 метр приложить усилие 3 кг. Однако, если на ключ длиной 1 метр надеть дополнительно 2-х метровый отрезок трубы, увеличив тем самым рычаг до 3 метров, то тогда для отворачивания этой гайки потребуется лишь усилие в 1 кг. Так поступают многие автолюбители при откручивании колесных болтов: либо добавляют отрезок трубы, а за неимением такового просто надавливают на ключ ногой, увеличив тем самым силу приложения к баллонному ключу.

Так же если на рычаг метровой длины повесить груз равный 10 кг, то появится крутящий момент равный 10 кгм. В системе СИ это значение (перемножается на ускорение свободного падения — 9,81 м/см2) будет соответствовать 98,1 Нм.

Результат всегда един — крутящий момент, это произведение силы на длину рычага, стало быть, нужен либо длиннее рычаг, либо большее количество прикладываемой силы.

Все это хорошо, но для чего нужен крутящий момент в автомобиле и как его величина влияет на его поведение на дороге?

Мощность двигателя лишь косвенно отражает тяговые возможности мотора, и ее максимальное значение проявляется, как правило, на максимальных оборотах двигателя. В реальной жизни в таких режимах практически никто не ездит, а вот ускорение двигателю требуется всегда и желательно с момента нажатия на педаль газа. На практике одни автомобили уже с низких оборотов (с низов) ведут себя достаточно резво, другие напротив предпочитают лишь высокие обороты, а на низах показывают вялую динамику.

Так у многих возникает масса вопросов, когда они с авто с бензиновым мотором мощностью 105-120 л.с. пересаживаются на 70-80 – сильный дизель, то последний с легкостью обходит машину с бензиновым мотором. Как такое может быть?

Связано это с величиной тяги на ведущих колесах, которая различна для этих двух автомобилей. Величина тяги напрямую зависит от произведения таких показателей как, величины крутящего момента, передаточного числа трансмиссии, ее КПД и радиуса качения колеса.

Как создается крутящий момент в двигателе

В двигателе нет метровых рычагов и грузов, и их заменяет кривошипно-шатунный механизм с поршнями. Крутящий момент в двигателе образуется за счет сгорания топливо — воздушной смеси, которая расширяясь в объеме с усилием толкает поршень вниз. Поршень в свою очередь через шатун передает давление на шейку коленчатого вала. В характеристике двигателя нет значения плеча, но есть величина хода поршня (двойное значение радиуса кривошипа коленвала).

Для любого мотора крутящий момент рассчитывается следующим образом. Когда поршень с усилием 200 кг двигает шатун на плечо 5 см, появляется крутящий момент 10 кГс или 98,1Нм. В данном случает для увеличения крутящего момента нужно либо увеличить радиус кривошипа, или же увеличить давление расширяющихся газов на поршень.

До определенной величины можно увеличить радиус кривошипа, но будут расти и размеры блока цилиндров как в ширину, так и в высоту и увеличивать радиус до бесконечности невозможно. Да и конструкцию двигателя придется значительно упрочнять, так как будут нарастать силы инерции и другие отрицательные факторы. Следовательно, у разработчиков моторов остался второй вариант – нарастить силу, с которой поршень передает усилие для прокручивания коленвала. Для этих целей в камере сгорания нужно сжечь больше горючей смеси и к тому же более качественно. Для этого меняют величину и конфигурацию камеры сгорания, делают «вытеснители» на головках поршней и повышают степень сжатия.

Однако максимальный момент доступен не на всех оборотах мотора и у различных двигателей пик момента достигается на различных режимах. Одни моторы выдают его в диапазоне 1800- 3000 об/мин, другие на 3000-4500 об/мин. Это зависит от конструкции впускного коллектора и фаз газораспределения, когда эффективное наполнение цилиндров рабочей смесью происходит при определенных оборотах.

Наиболее простое решение для увеличения крутящего момента, а следовательно и тяги, это применение турбо или механического наддува, либо применение их в комплексе. Тогда крутящий момент можно уже использовать с 800-1000 об/мин, т.е. практически сразу при нажатие на педаль акселератора. К тому же это закрывает такую проблему, как провалы при наборе скорости, так как величина КМ становится практически одинакова во всем диапазоне оборотов двигателя. Достигается это различными путями: увеличивают количество клапанов на цилиндр, делают управляемыми фазы газораспределения для оптимизации сгорания топлива, повышают степень сжатия, применяют выпускной коллектор по формуле 1-4 -2-3, в турбинах применяют крыльчатки с изменяемым и регулируемым углом атаки лопаток и т.д.

Страница не найдена

АО «Подшипник-Сервис»

© 2002-2021

196006, Санкт-Петербург, ул.Заставская, д. 22, к. 2

2

Тел: +7 (812) 493-54-45

Тел: +7 (812) 318-18-48

AfrikaansAlbanianArabicArmenianAzerbaijaniBasqueBelarusianBulgarianCatalanChinese (Simplified)Chinese (Traditional)CroatianCzechDanishDetect languageDutchEnglishEstonianFilipinoFinnishFrenchGalicianGeorgianGermanGreekHaitian CreoleHebrewHindiHungarianIcelandicIndonesianIrishItalianJapaneseKoreanLatinLatvianLithuanianMacedonianMalayMalteseNorwegianPersianPolishPortugueseRomanianRussianSerbianSlovakSlovenianSpanishSwahiliSwedishThaiTurkishUkrainianUrduVietnameseWelshYiddish⇄AfrikaansAlbanianArabicArmenianAzerbaijaniBasqueBelarusianBulgarianCatalanChinese (Simplified)Chinese (Traditional)CroatianCzechDanishDutchEnglishEstonianFilipinoFinnishFrenchGalicianGeorgianGermanGreekHaitian CreoleHebrewHindiHungarianIcelandicIndonesianIrishItalianJapaneseKoreanLatinLatvianLithuanianMacedonianMalayMalteseNorwegianPersianPolishPortugueseRomanianRussianSerbianSlovakSlovenianSpanishSwahiliSwedishThaiTurkishUkrainianUrduVietnameseWelshYiddish

English (auto-detected) » Russian

AfrikaansAlbanianArabicArmenianAzerbaijaniBasqueBelarusianBulgarianCatalanChinese (Simplified)Chinese (Traditional)CroatianCzechDanishDetect languageDutchEnglishEstonianFilipinoFinnishFrenchGalicianGeorgianGermanGreekHaitian CreoleHebrewHindiHungarianIcelandicIndonesianIrishItalianJapaneseKoreanLatinLatvianLithuanianMacedonianMalayMalteseNorwegianPersianPolishPortugueseRomanianRussianSerbianSlovakSlovenianSpanishSwahiliSwedishThaiTurkishUkrainianUrduVietnameseWelshYiddish⇄AfrikaansAlbanianArabicArmenianAzerbaijaniBasqueBelarusianBulgarianCatalanChinese (Simplified)Chinese (Traditional)CroatianCzechDanishDutchEnglishEstonianFilipinoFinnishFrenchGalicianGeorgianGermanGreekHaitian CreoleHebrewHindiHungarianIcelandicIndonesianIrishItalianJapaneseKoreanLatinLatvianLithuanianMacedonianMalayMalteseNorwegianPersianPolishPortugueseRomanianRussianSerbianSlovakSlovenianSpanishSwahiliSwedishThaiTurkishUkrainianUrduVietnameseWelshYiddish

English (auto-detected) » Russian

AfrikaansAlbanianArabicArmenianAzerbaijaniBasqueBelarusianBulgarianCatalanChinese (Simplified)Chinese (Traditional)CroatianCzechDanishDetect languageDutchEnglishEstonianFilipinoFinnishFrenchGalicianGeorgianGermanGreekHaitian CreoleHebrewHindiHungarianIcelandicIndonesianIrishItalianJapaneseKoreanLatinLatvianLithuanianMacedonianMalayMalteseNorwegianPersianPolishPortugueseRomanianRussianSerbianSlovakSlovenianSpanishSwahiliSwedishThaiTurkishUkrainianUrduVietnameseWelshYiddish⇄AfrikaansAlbanianArabicArmenianAzerbaijaniBasqueBelarusianBulgarianCatalanChinese (Simplified)Chinese (Traditional)CroatianCzechDanishDutchEnglishEstonianFilipinoFinnishFrenchGalicianGeorgianGermanGreekHaitian CreoleHebrewHindiHungarianIcelandicIndonesianIrishItalianJapaneseKoreanLatinLatvianLithuanianMacedonianMalayMalteseNorwegianPersianPolishPortugueseRomanianRussianSerbianSlovakSlovenianSpanishSwahiliSwedishThaiTurkishUkrainianUrduVietnameseWelshYiddish

English (auto-detected) » Russian

M

AfrikaansAlbanianArabicArmenianAzerbaijaniBasqueBelarusianBulgarianCatalanChinese (Simplified)Chinese (Traditional)CroatianCzechDanishDetect languageDutchEnglishEstonianFilipinoFinnishFrenchGalicianGeorgianGermanGreekHaitian CreoleHebrewHindiHungarianIcelandicIndonesianIrishItalianJapaneseKoreanLatinLatvianLithuanianMacedonianMalayMalteseNorwegianPersianPolishPortugueseRomanianRussianSerbianSlovakSlovenianSpanishSwahiliSwedishThaiTurkishUkrainianUrduVietnameseWelshYiddish⇄AfrikaansAlbanianArabicArmenianAzerbaijaniBasqueBelarusianBulgarianCatalanChinese (Simplified)Chinese (Traditional)CroatianCzechDanishDutchEnglishEstonianFilipinoFinnishFrenchGalicianGeorgianGermanGreekHaitian CreoleHebrewHindiHungarianIcelandicIndonesianIrishItalianJapaneseKoreanLatinLatvianLithuanianMacedonianMalayMalteseNorwegianPersianPolishPortugueseRomanianRussianSerbianSlovakSlovenianSpanishSwahiliSwedishThaiTurkishUkrainianUrduVietnameseWelshYiddishEnglish (auto-detected) » Russian

Тел:

AfrikaansAlbanianArabicArmenianAzerbaijaniBasqueBelarusianBulgarianCatalanChinese (Simplified)Chinese (Traditional)CroatianCzechDanishDetect languageDutchEnglishEstonianFilipinoFinnishFrenchGalicianGeorgianGermanGreekHaitian CreoleHebrewHindiHungarianIcelandicIndonesianIrishItalianJapaneseKoreanLatinLatvianLithuanianMacedonianMalayMalteseNorwegianPersianPolishPortugueseRomanianRussianSerbianSlovakSlovenianSpanishSwahiliSwedishThaiTurkishUkrainianUrduVietnameseWelshYiddish⇄AfrikaansAlbanianArabicArmenianAzerbaijaniBasqueBelarusianBulgarianCatalanChinese (Simplified)Chinese (Traditional)CroatianCzechDanishDutchEnglishEstonianFilipinoFinnishFrenchGalicianGeorgianGermanGreekHaitian CreoleHebrewHindiHungarianIcelandicIndonesianIrishItalianJapaneseKoreanLatinLatvianLithuanianMacedonianMalayMalteseNorwegianPersianPolishPortugueseRomanianRussianSerbianSlovakSlovenianSpanishSwahiliSwedishThaiTurkishUkrainianUrduVietnameseWelshYiddishEnglish (auto-detected) » Russian

English (auto-detected) » Russian

Правильная мощность двигателя и преобразователя частоты — Новости

Дата публикации: 28. 03.2018

03.2018

Производители электродвигателей и частотных преобразователей разработали различные методы для быстрого выбора мощности двигателей и частотных преобразователей под конкретную нагрузку оборудования. Такая же базовая процедура используется большинством инженерных приложений. Однако для инженеров важно четко понимать процедуру выбора.

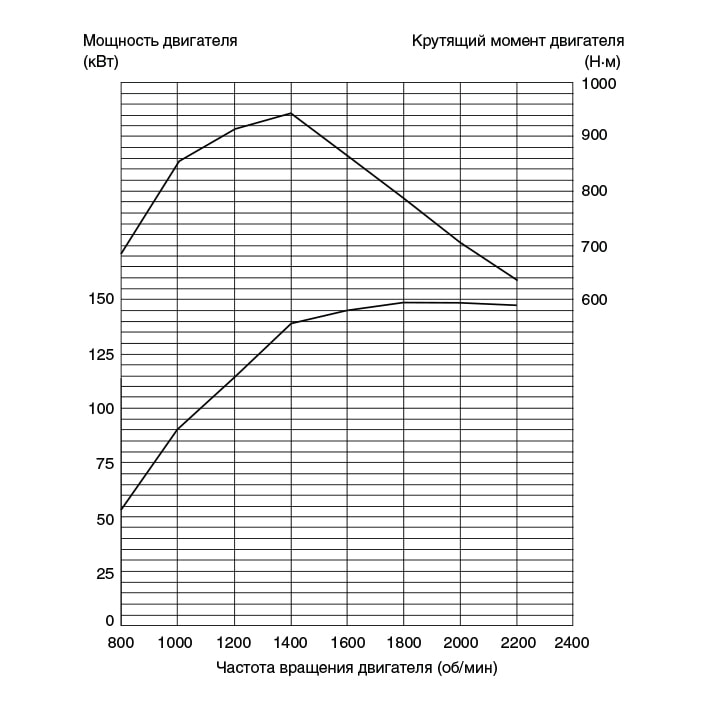

Одна из лучших процедур использует простую нумерацию, основанную на кривых ограничения нагрузки, чтобы сделать основной выбор мощности двигателя. Эта процедура описана ниже. Затем проверяются другие факторы, чтобы обеспечить оптимальную комбинацию двигателя и преобразователя.

Рекомендуются 4 следующих принципа подбора:

Принцип выбора 1:

Во-первых, базовая скорость должно выбираться таким образом, чтобы двигатель работал как можно с большей скоростью, немного превышающей базовую скорость 50 Гц.

Это желательно, потому что:

- Тепловая мощность двигателя улучшается при f ≥ 50 Гц из-за более эффективного охлаждения на более высоких скоростях.

- Потери коммутации преобразователя минимальны, когда он работает в диапазоне ослабления поля выше 50 Гц.

- При постоянной нагрузке на крутящий момент достигается больший диапазон скорости, когда двигатель работает хорошо в диапазоне ослабления поля с максимальной скоростью. Это означает, что наиболее эффективное использование крутящего момента и скорости привода переменной скорости .

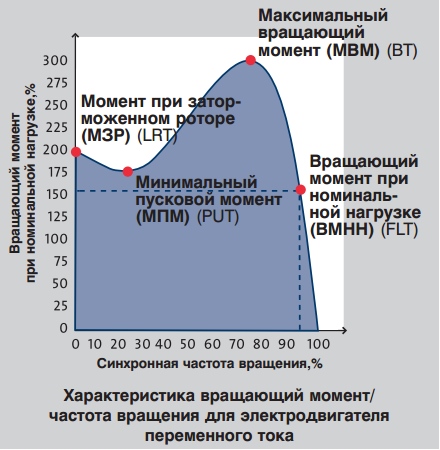

Типичные кривые крутящего момента и мощности при постоянном приводе мощности / крутящего момента

Это может означать экономию средств в виде меньшего двигателя и преобразователя .

Хотя многие производители утверждают, что их преобразователи могут производить выходные частоты до 400 Гц, эти высокие частоты практически не используются, за исключением особых (и необычных) исполнений. Конструкция стандартных каркасных двигателей и снижение пикового крутящего момента в зоне ослабления поля ограничивают их использование на частотах выше 100 Гц.

Максимальная скорость, с которой может запускаться стандартный двигатель с короткозамкнутым ротором , должна всегда проверяться у изготовителя, особенно для более крупных 2-полюсных (3000 об / мин) двигателей более 200 кВт. Шум вентилятора, создаваемый двигателем, также значительно увеличивается по мере увеличения скорости двигателя.

Сравнение крутящего момента, создаваемого 4-полюсным и 6-полюсным двигателями , показано на рисунке 1. Это иллюстрирует более высокую крутящую способность 6-полюсной машины.

Сравнение предельных кривых тепловой мощности для двух двигателей с короткозамкнутым ротором мощностью 90 кВт

a) 90 кВт 4-полюсный двигатель (1475 об / мин)

b) 90 кВт 6-полюсный двигатель (985 об / мин)

Принцип выбора 2:

Выбор двигателя большей мощности просто для того, чтобы быть «безопасным», обычно не рекомендуется, потому что это означает, что также должен быть выбран преобразователь с увеличенным частотным диапазоном. Преобразователи частоты, в частности, ШИМ-тип, рассчитаны на максимальное значение пикового тока, которое представляет собой сумму основных и гармонических токов в двигателе .

Чем больше двигатель, тем больше пиковые токи.

Чтобы избежать этого пикового тока, превышающего расчетный предел, конвертер никогда не должен использоваться с размером двигателя, большим, чем для указанного . Даже когда большой двигатель слегка загружен, его пики гармонических токов высоки.

Принцип выбора 3:

После выбора двигателя достаточно легко выбрать правильный размер преобразователя из каталога производителя . Обычно они рассчитаны на ток (не кВт) на основе определенного напряжения. Это следует использовать только в качестве руководства, поскольку преобразователи всегда должны выбираться на основе максимального непрерывного тока двигателя.

Хотя большинство каталогов основаны на стандартных номинальных значениях мощности двигателя IEC (кВт), двигатели разных производителей имеют несколько разные номинальные токи.

Преобразователи частоты Danfoss

Принцип выбора 4:

Хотя кажется очевидным, двигатель и преобразователь должны быть указаны для напряжения питания и частоты, к которой должен подключаться привод переменной скорости.

В большинстве стран, использующих стандарты IEC, стандартное напряжение питания составляет 380 вольт ± 6%, 50 Гц . В Австралии это 415 В ± 6%, 50 Гц . В некоторых приложениях, где мощность привода очень велик, часто экономично использовать более высокие напряжения для снижения стоимости кабелей. Другие обычно используемые напряжения 500 В и 660 В .

В последние годы преобразователи переменного тока изготавливаются для использования на напряжении 3,3 кВ и 6,6 кВ . Преобразователи частоты рассчитаны на то же выходное напряжение, что и на входе, поэтому оба двигателя и преобразователя должны быть указаны для одного и того же базового напряжения.

Хотя выходная частота преобразователя является переменной, входная частота (50 Гц или 60 Гц) должна быть четко определена, поскольку это может повлиять на конструкцию индуктивных компонентов .

Купить micro driveКак ток и напряжение связаны с крутящим моментом и скоростью бесщеточного двигателя?

Соотношение между электрическими характеристиками двигателя и механическими характеристиками может быть рассчитано как таковое (примечание: это анализ для идеального щеточного двигателя постоянного тока, но некоторые из его результатов все же должны применяться к неидеальному бесщеточному двигателю постоянного тока).

Двигатель постоянного тока можно представить как цепь с резистором и источником обратной ЭДС напряжения. Резистор моделирует собственное сопротивление обмоток двигателя.Обратная ЭДС моделирует напряжение, генерируемое движущимся электрическим током в магнитном поле (в основном электродвигатель постоянного тока может работать как генератор). Также возможно смоделировать собственную индуктивность двигателя, добавив катушку индуктивности последовательно, однако по большей части я проигнорировал это и предположил, что двигатель находится в квазистационарном состоянии электрически, или во временной реакции двигателя преобладает временная характеристика. механических систем вместо времени отклика электрических систем.Обычно это так, но не всегда так.

механических систем вместо времени отклика электрических систем.Обычно это так, но не всегда так.

Генератор вырабатывает противо-ЭДС, пропорциональную скорости двигателя:

$$ V_ {emf} = k_i * \ omega

$Где:

$$ k_i = \ text {константа.} $$ $$ \ omega = \ text {скорость двигателя в} \ \ text {rad} / \ text {s} $$

В идеале на скорости сваливания обратная ЭДС отсутствует, а на скорости холостого хода обратная ЭДС равна напряжению источника возбуждения.

Затем можно рассчитать ток, протекающий через двигатель:

$$ I = (V_S — V_ {emf}) / R = (V_S — k_i * \ omega) / R $$ $$ V_S = \ text {напряжение источника} $$ $$ R = \ text {электрическое сопротивление двигателя} $$

Теперь рассмотрим механическую сторону мотора.Крутящий момент, создаваемый двигателем, пропорционален величине тока, протекающего через двигатель:

$$ \ тау = k_t * I

$$$ k_t = \ text {константа} $$ $$ \ tau = \ text {крутящий момент} $$

Используя приведенную выше электрическую модель, вы можете проверить, что на скорости остановки двигатель имеет максимальный ток, протекающий через него, и, следовательно, максимальный крутящий момент. Кроме того, на скорости холостого хода двигатель не имеет крутящего момента и тока, протекающего через него.

Когда двигатель выдает наибольшую мощность? Что ж, мощность можно рассчитать двумя способами:

Электроэнергия: $$ P_e = V_S * I

$Механическая мощность: $$ П_м = \ тау * \ омега

$Если вы построите график, то обнаружите, что для идеального двигателя постоянного тока максимальная мощность достигается при половине скорости холостого хода.

Итак, учитывая все обстоятельства, как складывается напряжение двигателя?

Для того же двигателя, в идеале, если вы приложите двойное напряжение, вы удвоите скорость холостого хода, удвоите крутящий момент и в четыре раза увеличите мощность. Это, конечно, при условии, что двигатель постоянного тока не сгорит, не достигнет состояния, которое нарушает эту упрощенную идеальную модель двигателя и т. Д.

Д.

Однако между разными двигателями невозможно сказать, как два двигателя будут работать по сравнению друг с другом, основываясь только на номинальном напряжении.Итак, что вам нужно для сравнения двух разных двигателей?

В идеале вам нужно знать номинальное напряжение и ток останова, чтобы вы могли соответствующим образом спроектировать свою электронику, и вам нужно знать скорость холостого хода и крутящий момент, чтобы вы могли рассчитать механические характеристики вашего двигателя. Вы также можете посмотреть номинальный ток двигателя (некоторые двигатели могут быть повреждены, если вы остановите их слишком долго!). Этот анализ также несколько пренебрегает аспектом эффективности двигателя. Для идеально эффективного двигателя \ $ k_i = k_t \ $, или, скорее, \ $ P_e = P_m \ $.Это приведет к тому, что расчеты мощности с использованием двух уравнений будут равны (т. Е. Электрическая мощность равна механической мощности). Однако настоящие моторы не совсем эффективны. Некоторые близки, некоторые нет.

шт. В своих расчетах я использовал скорость двигателя как \ $ \ text {rad} / \ text {s} \ $. Это можно преобразовать в Гц или \ $ \ text {rev} / \ text {s} \ $, разделив на \ $ 2 \ pi \ $ ..

| Neutrium

Крутящий момент является важным параметром, гарантирующим, что двигатели хорошо подходят для предполагаемой эксплуатации.В этой статье показано, как рассчитать крутящий момент для данного двигателя или привода, а также дается краткое введение в двигатели и крутящий момент.

| : | Расстояние от оси вращения | |

| : | Сила | |

| : | Момент инерции | |

| : | Скорость вращения | |

| : | Мощность | |

| : | Время для ускорения нагрузки | |

| : | Крутящий момент | |

| : | Средний крутящий момент с течением времени для ускорения нагрузки |

Крутящий момент — это приложенная сила вращения от двигателя к нагрузке. Для перемещения неподвижной нагрузки должен быть приложен крутящий момент, аналогично вращающаяся нагрузка может быть ускорена или замедлена посредством приложения крутящего момента в подходящем направлении вращения.

Для перемещения неподвижной нагрузки должен быть приложен крутящий момент, аналогично вращающаяся нагрузка может быть ускорена или замедлена посредством приложения крутящего момента в подходящем направлении вращения.

Обычно крутящий момент может рассматриваться как мера силы вращения на объекте, вращающемся вокруг оси, и как таковой может быть определен как сила, умноженная на расстояние от оси вращения, как показано ниже.

Важно, чтобы крутящий момент двигателя или привода соответствовал предполагаемому применению, поскольку повреждение двигателя часто вызывается несоответствием между ними.Необходимо учитывать три основных параметра крутящего момента; момент отрыва, рабочий крутящий момент и высокоинерционные нагрузки.

Момент отрыва

Момент отрыва — это крутящий момент, необходимый для начала перемещения неподвижной нагрузки. Как правило, он намного выше, чем крутящий момент, требуемый при вращении нагрузки, но, тем не менее, требуется только в течение короткого начального периода для приведения нагрузки в движение, поскольку двигатели часто могут работать с такими повышенными требованиями к крутящему моменту во время запуска.

В зависимости от типа оборудования и типов используемых подшипников крутящий момент отрыва может составлять от 120% до 600% и выше рабочего крутящего момента.В таблице ниже представлены некоторые типичные диапазоны:

| Тип оборудования | Момент отрыва (в% крутящего момента) |

|---|---|

| Типичный с шариковыми или роликовыми подшипниками | 120-130% |

| Типичный с подшипниками скольжения | 130-160% |

| Конвейеры и машины со значительным скольжением | 160-250% |

| Машины с высокими точками нагрузки, типичными для некоторых кулачков и кривошипов | 250-600% |

Работа Крутящий момент

Рабочий крутящий момент — это крутящий момент, необходимый для поддержания машины на нормальных рабочих скоростях вращения. Рабочий крутящий момент может быть рассчитан, если потребляемая мощность и скорость двигателя известны, как показано ниже.

Рабочий крутящий момент может быть рассчитан, если потребляемая мощность и скорость двигателя известны, как показано ниже.

Где в об / мин, в кВт и в кН.м.

В британских единицах:

Где в об / мин, находится в Hp и в фунтах f футов.

Высокоинерционные нагрузки

В дополнение к пусковому и рабочему моменту при выборе двигателя или привода необходимо учитывать инерцию нагрузки. В отличие от момента срыва, если нагрузка имеет высокий момент инерции, для ускорения или замедления может потребоваться значительный период времени.Это приведет к продолжительному периоду времени, в течение которого двигатель должен работать с повышенным крутящим моментом, что увеличивает риск отказа или повреждения двигателя во время запуска.

Время разгона груза можно рассчитать по приведенной ниже формуле, если инерция нагрузки известна. В противном случае следует проконсультироваться с производителем оборудования.

Где в кг.м 2 , в об / мин, находится в s и в кН.м.

В британских единицах:

Где в фунт-фут 2 , в об / мин, находится в s и в фунтах f .ft.

Статья создана: 27 сентября 2013 г.Теги статьи

Формула для расчета крутящего момента электродвигателя и онлайн-калькулятор крутящего момента

Калькулятор крутящего момента двигателя:

Введите входное напряжение в вольтах, ток в амперах, скорость в об / мин и коэффициент мощности. Выберите типы двигателей. Для двигателя постоянного тока pf равно единице.

Как рассчитать крутящий момент двигателя:

Крутящий момент — это не что иное, как мгновенная сила, развиваемая в момент приложения силы к двигателю. Единица крутящего момента — Н.м (Ньютон-метр). Другими словами, крутящий момент T (Н · м) равен отношению электрической мощности P (Вт) в ваттах к ускорению.

Полная номинальная мощность двигателя указана на паспортной табличке двигателя. Отсутствие данных о мощности, мощность равна произведению напряжения и тока для двигателя постоянного тока и для двигателя переменного тока, произведению напряжения, тока и коэффициента мощности.

Отсутствие данных о мощности, мощность равна произведению напряжения и тока для двигателя постоянного тока и для двигателя переменного тока, произведению напряжения, тока и коэффициента мощности.

Скорость двигателя можно определить с помощью устройств измерения скорости.

Следовательно, крутящий момент двигателя T = P / ω

Здесь омега ω равна 2 x pi x N (об / мин) /60

Формула крутящего момента двигателя постоянного тока:Для расчета крутящего момента двигателя постоянного тока

T = V x I / (2 x pi x N (об / мин) /60)

N (об / мин) — частота вращения двигателя

В => Входное напряжение постоянного тока

I => Входной постоянный ток

Формула момента для однофазного двигателя переменного тока:

T = V x I x pf / (2 x pi x N (об / мин) /60)

В => Входное напряжение переменного тока в вольтах (напряжение между фазой и нейтралью)

I => Входной переменный ток в амперах

Формула крутящего момента трехфазного двигателя переменного тока:Т = 1.732 x V x I x pf / (2 x pi x N (об / мин) /60)

В => Входное напряжение переменного тока в вольтах (линейное напряжение)

I => Входной переменный ток в амперах

Также при уменьшении мощности двигателя будет уменьшаться крутящий момент.

, т.е. если вы работаете с y% нагрузки, то крутящий момент будет равен

.T = 1,732 x V x I x pf x y% / (2 x pi x N (об / мин) /60)

здесь В => номинальное напряжение

I => номинальный ток

Пример:

Однофазный двигатель переменного токамощностью 1 л.с. имеет входное напряжение 230 В, входной ток 3.8 ампер и работает при 2500 об / мин, 0,8 пФ, 100% нагрузка. Рассчитайте крутящий момент двигателя.

Примените нашу формулу 1,

T (Н-м) = 230 x 3,8 x 0,8 x 100% / (2 x 3,14 x 2500/60) = 2,66 Н-м

Крутящий момент, развиваемый двигателем, составляет 2,66 Нм.

Следовательно, двигатель мощностью 1 л.с. может выдавать 2,66 Н · м

Размер двигателя стал проще | Конструкция машины

Автор: Джон Брокоу Под редакцией Леланд Тешлер Ключевые точки: Ресурсов: |

Существуют различные способы выбора электродвигателей для конкретных применений. Однако, возможно, самый простой способ подойти к выбору двигателя — это выяснить механические или физические требования работы и согласовать электрические требования с ними.Например, если вам не хватает места или веса, сначала выберите двигатель с этими параметрами. Затем попробуйте использовать механические средства (шкивы, шестерни, зубчатые передачи, редукторы скорости и т. Д.) Для удовлетворения механических требований.

Дизайнеры обычно сначала выбирают двигатель переменного или постоянного тока или мотор-редуктор. Мотор-редукторы — это двигатели переменного или постоянного тока, обычно используемые для более высокого крутящего момента и более низкой скорости вращения. Знание требований к крутящему моменту и скорости поможет определить, нужен ли двигатель постоянного или переменного тока.

Одним из механических ограничивающих факторов электродвигателей являются подшипники. Двигатели, в которых используются подшипники, обычно служат дольше, чем двигатели с втулками. Они также обычно выдерживают более перпендикулярную нагрузку на вал (радиальную нагрузку), как по горизонтали, так и по вертикали.

Независимо от того, какой крутящий момент может генерировать двигатель, он в конечном итоге достигнет точки пересечения, где либо крутящий момент падает с увеличением скорости, либо двигатель может поддерживать заданный крутящий момент только за счет более медленного вращения.Как только эти характеристики крутящего момента в зависимости от скорости будут определены, вы можете поиграть с числами, используя вышеупомянутые аксессуары.

Давайте возьмем конкретный пример двигателя Baldor Electric Co. постоянного тока, который развивает 11500 об / мин со шкивом с шагом 1 дюйм. Эта конфигурация обеспечивает линейную скорость 36 128 дюймов в минуту, или 3011 футов в минуту, или 602 дюймов в секунду. Размер шкива, конечно, можно изменить, чтобы изменить скорость или крутящий момент. Однако для некоторых приложений могут потребоваться более медленные двигатели с коробкой передач.Это игра с числами; при повышении требований к скорости грузоподъемность падает, и наоборот.

Рассмотрим пример применения этого двигателя в конвейерной или тангенциальной системе привода. Далее предположим, что необходимо распылить 1 жидкую унцию материала на 18 × 14 дюймов. площади с помощью распылительного наконечника, который производит 0,050 галлона / мин или 0,1067 жидких унций / сек при 40 фунтах на квадратный дюйм.

Выбор двигателя начинается с определения необходимой скорости (или скорости) и крутящего момента. Затем идет ускорение, которое определяется путем определения количества времени, необходимого для движения, а затем вычисления скорости вала в об / мин.

В этом случае время определяется путем деления количества материала, подлежащего диспергированию, на скорость диспергирования, или 1 жидкая унция / 0,1067 жидких унций / сек = 9,372 сек. Чтобы определить линейную скорость, разделите длину материала на прошедшее время, или 18 дюймов / 9,372 с = 1,9206 дюймов в секунду.

Во многих случаях скорость — это рабочее требование, которое определяет размер и / или тип двигателя. Примеры включают скорость, с которой вы можете переносить деталь из одного места в другое, скорость, с которой вы можете заполнить контейнер или удалить материал, или скорость рассеивания распыляемой жидкости.

Чтобы найти скорость вращения в об / мин, соответствующую этой линейной скорости, мы сначала преобразуем дюймы в минуту в дюймы в секунду, а затем преобразуем в обороты. В этом примере диаметр шкива составляет 1,003 дюйма. Это дает 1,9203 дюйма в секунду × 60 с / мин × 1 об / (1,003 дюйма × π) = 36,57 об / мин или 0,6 об / с.

Чтобы определить угловую скорость, ускорение и время, мы делаем упрощающее предположение, что для достижения постоянной скорости требуется 1 линейный дюйм. Затем мы определяем соответствующую длину дуги для поворотной системы, которая составляет 1 дюйм./ π = 0,3183 дюйма. Формула для определения угла дуги взята из Справочника по машинному оборудованию . Чтобы использовать его, мы сначала определяем радиус шкива, 1,003 / 2 = 0,5015. Используя радиус шкива и соответствующую длину дуги, мы получаем угол дуги (57,296 × 0,3183) / 0,5015 = 36,3655 десятичных градусов, или 0,6347 радана. Здесь 57,296 — это константа из Справочника по машинному оборудованию .

Чтобы определить конечную угловую скорость, мы разделим линейную скорость на радиус шкива, 1,9206 дюймов / 0,5915 дюйма.= 3,8297 рад / сек. Чтобы определить окончательное угловое ускорение, мы используем соотношение для ускорения

а = В 2 / 2θ

, где θ = угол дуги и V = линейная скорость: (3,8297 рад / с 2 ) / (2 × 0,6347) = 11,5540 рад / с. 2

2

Окончательное угловое время или время, необходимое для достижения скорости, определяется соотношением t2 = 2θ / ω. Решение относительно t дает √ ((2 × 0,6347 рад) / 11,554 рад / сек 2 ) = 0,3315 сек.

Конечно, двигатель должен обеспечивать больший крутящий момент, если системе требуется более высокая скорость ускорения или более короткая дистанция разгона.Чем больше крутящий момент доступен, тем быстрее происходит ускорение для достижения заданной скорости.

Далее идет расчет инерции нагрузки. При перемещении реальных объектов, а не только теоретических примеров, нагрузка на двигатель — это больше, чем просто нагрузка, создаваемая перемещаемым объектом. Он также состоит из нагрузки, состоящей из шкивов, ремней, муфт, валов, устройств натяжения ремня и любого другого объекта между двигателем и перемещаемым объектом. Чтобы правильно рассчитать двигатель, вы должны определить общую инерцию всех этих компонентов, когда они действуют на вал двигателя.В этой задаче иногда может быть проще использовать фактический вес (преобразованный в массу) объектов, чем рассчитывать требования к инерции.

В нашем примере, скажем, система состоит из: нагрузки на 96,0 унции, двух шкивов по 1,0 унции каждый и ремня на 0,8 унции. Используя общее уравнение для инерции I = mr 2 , где m = масса и r = расстояние до оси вращения, затем общая инерция двигателя, I = (96 унций × (0.5015 дюймов) 2 ) + (0,8 унции × (0,5015 дюйма) 2 ) + ((1 унция × 0,50152 дюйма) × 2) = 24,8484 унции на дюйм. 2

Далее следует соображение трения. Скажем, в этом примере вы используете обычную конфигурацию, состоящую из двух направляющих с четырьмя опорами каретки, несущими нагрузку. Каждая из четырех подушек каретки имеет коэффициент трения 0,17. Сила трения, F = мкН, где μ = коэффициент трения и Н, = сила, перпендикулярная поверхности. В этом случае N = просто масса груза. Таким образом, соотношение уменьшается до F = (96 унций × (4 × 0,17) = 65,28 унций. Это соотношение, в свою очередь, умножается на расстояние до оси вращения: 65,28 унций × 0,5015 дюйма = 32,738 унций на дюйм.

В этом случае N = просто масса груза. Таким образом, соотношение уменьшается до F = (96 унций × (4 × 0,17) = 65,28 унций. Это соотношение, в свою очередь, умножается на расстояние до оси вращения: 65,28 унций × 0,5015 дюйма = 32,738 унций на дюйм.

Чтобы определить общий крутящий момент, мы сначала определяем крутящий момент, необходимый для ускорения. Первым шагом является преобразование полной инерции из унций-дюймов2 в унций-дюймов-сек2. Это простое преобразование, которое состоит из умножения общей инерции на коэффициент, считанный из таблицы преобразования инерции / крутящего момента, доступной из различных источников: 24.8484 унций в дюймах. 2 × 0,00259 = 0,0643573 унция-дюйм-сек 2 . Затем это число умножается на угловую скорость и делится на время, необходимое для достижения этой скорости: (0,0643573 унций-дюймов-сек 2 × 3,8297 рад / сек) / 0,3315 сек = 0,7435 унций-дюймов. Наконец, мы добавляем силу, необходимую для преодоления трения: 0,7435 унций на дюйм. + 32,738 унций = 33,482 унций на дюйм. Таким образом, большая часть крутящего момента для ускорения необходима для преодоления трения.

Процесс определения крутящего момента, необходимого для постоянной нагрузки, аналогичен.Единственное различие в уравнении состоит в том, что вместо угловой скорости используется вычисленная ранее линейная скорость, а деление производится на время распыления, также рассчитанное ранее, а не на время ускорения. Это дает (0,0643573 унции-дюйм-сек 2 × 1,9206 дюймов в секунду) / 9,372 секунды = 0,0132 унции-дюйма. К этому мы еще раз добавляем силу, необходимую для преодоления трения: 0,0132 унции на дюйм. + 32,738 унций = 32,751 унций на дюйм. И снова большая часть крутящего момента идет на преодоление трения. Общий крутящий момент — это просто сумма крутящего момента, необходимого для ускорения и выдерживания постоянной нагрузки: 33.482 + 32,751 = 66,233 унций на дюйм.

Следует отметить, что крутящий момент для ускорения не всегда будет примерно таким же, как крутящий момент для постоянной нагрузки, как в этом случае. Не думайте, что вы можете просто удвоить крутящий момент для постоянной нагрузки и удовлетворить требования к общему крутящему моменту.

Не думайте, что вы можете просто удвоить крутящий момент для постоянной нагрузки и удовлетворить требования к общему крутящему моменту.

Определение размера

В этом примере не учитывался момент торможения. Это не требуется при решении для максимального крутящего момента, если он не превышает крутящий момент, необходимый для ускорения. Еще один совет: не используйте удерживающий момент для определения размера двигателя.Удерживающий момент показывает, сколько двигатель выдержит при 0 об / мин.

Как только этот анализ приводит к конкретному двигателю, разработчик должен вернуться и добавить инерцию двигатель-ротор к расчету и пересчитать, чтобы убедиться, что общий требуемый крутящий момент находится внутри кривой зависимости крутящего момента от скорости. Если нет, ситуация требует двигателя большего размера. Пока требуемый крутящий момент и скорость поддерживаются ниже профиля двигателя (с коэффициентом безопасности), все другие проблемы не имеют значения.

Еще один момент, о котором следует помнить: боковая нагрузка (радиальная нагрузка) и вылет устанавливаются производителем двигателя. Их нельзя превышать. Это приведет к преждевременной поломке двигателя. Наконец, когда двигатель установлен, лучше всего эмпирически измерить фактический крутящий момент, необходимый для перемещения нагрузки, и найти боковую нагрузку на двигатель.

Обычной практикой является включение фактора безопасности при выборе двигателя для учета невидимых проблем. Например, расчеты, требующие 66 унций-дюйм.двигатель может привести к использованию следующего размера, 100 унций-дюйм. двигателя, чтобы обеспечить коэффициент безопасности 1,7. Общие коэффициенты безопасности находятся в диапазоне от 1,5 до 2,0.

Эмпирические измерения могут подтвердить расчеты. В приведенном выше примере простая рыбья чешуя может дать показание силы при испытании на растяжение, чтобы определить величину силы, необходимую для перемещения груза.

Одним из факторов, который стоит учитывать, является отношение инерции нагрузки к ротору. Эта сущность имеет тенденцию быть важной, когда двигатель должен ускоряться с некоторой точностью или быстро останавливаться.По сути, это соотношение того, насколько быстро двигатель будет ускорять или замедлять свою собственную массу. Это, в свою очередь, влияет на точность положения вала двигателя.

Baldor Electric Co. рекомендует поддерживать отношение нагрузки к инерции ротора ниже 5: 1. Если нет никаких требований к точности, кроме пуска или останова двигателя, разработчикам нужно только сделать так, чтобы требования к скорости и крутящему моменту попадали в профиль зависимости скорости от крутящего момента с допустимым коэффициентом безопасности. Если отношение инерции ротора к нагрузке слишком велико, проблема будет в перерегулировании или занижении положения остановки.Вал может даже раскачиваться вперед и назад, пока не займет правильное положение.

Таким образом, потребность в точности или ее отсутствие определяет, должна ли инерция нагрузки к ротору быть важным параметром конструкции. Система с соотношением 1: 1 будет иметь оптимальную точность. Система с соотношением 2: 1 или хуже будет хуже.

В качестве примера рассмотрим инерцию из предыдущего примера и двигатель, имеющий инерцию ротора 0,00143 унций-дюймов-сек. 2 . Мы преобразуем в те же единицы (используя информацию из широко доступных таблиц), чтобы найти соотношение: 0.00143 унций-дюймов-сек 2 × 386 дюймов в секунду 2 = 0,55198 унций-дюймов. 2 Затем 24,8484 унции дюйма 2 / 0,55198 унции дюйма 2 = 45. Таким образом, соотношение будет 45: 1.

При необходимости, простым решением для снижения передаточного числа является использование двигателя с большей инерцией ротора (больший вал) или добавление редуктора, чтобы максимально соответствовать нагрузке и инерции ротора. Использование редуктора снизит скорость выходного вала на редукторе и увеличит крутящий момент в соответствии со значением передаточного числа. Одним из многих преимуществ редукторов является то, что они могут выдерживать более высокие радиальные нагрузки, чем это было бы возможно, просто установив устройство непосредственно на вал двигателя.

Одним из многих преимуществ редукторов является то, что они могут выдерживать более высокие радиальные нагрузки, чем это было бы возможно, просто установив устройство непосредственно на вал двигателя.

обладают значительным преимуществом, поскольку они влияют на коэффициент инерции пропорционально квадрату передаточного числа коробки передач. Таким образом, чтобы определить, какой размер редуктора необходим, мы берем √ (24,8484 унций на дюйм 2 ) / (0,55198 унций на дюйм 2 ) = 6,7. Это означает, что передаточное число 6,7: 1 округлено до 7: 1. Напомним, что с редуктором крутящий момент увеличивается, а частота вращения выходного вала падает вместе с передаточным числом.Теперь вы можете подобрать редуктор к двигателю, рассчитав его дюйм. × 1,5 (коэффициент запаса прочности) = 100 унций на дюйм. крутящего момента на выходе редуктора. Это дает 100 унций на дюйм / 7 = 14 унций на дюйм. от двигателя через коробку передач и 37 об / мин × 7 = 259 об / мин от двигателя.

В этом случае частота вращения и крутящий момент больше, чем требуется. Контроллер может точно настроить скорость вала и требования к крутящему моменту для достижения конечных значений.

© 2011 Penton Media, Inc.

Система управления | Измерение и анализ мощности электродвигателя

Энергия — одна из самых высоких статей затрат на заводе или предприятии, и двигатели часто потребляют львиную долю энергии предприятия, поэтому обеспечение оптимальной работы двигателей жизненно важно.Точные измерения мощности могут помочь снизить потребление энергии, поскольку измерение всегда является первым шагом к повышению производительности, а также может помочь продлить срок службы двигателя. Небольшое смещение или другие проблемы часто невидимы невооруженным глазом, а малейшее колебание вала может отрицательно сказаться на производительности и качестве и даже сократить срок службы двигателя.

В следующих трех выпусках журнала Applied Automation мы обсудим трехэтапный процесс проведения точных измерений электрической и механической мощности различных двигателей и систем привода с регулируемой скоростью (VFD). Мы также покажем, как эти измерения используются для расчета энергоэффективности двигателей и приводных систем.

Мы также покажем, как эти измерения используются для расчета энергоэффективности двигателей и приводных систем.

Кроме того, мы расскажем, как проводить точные измерения мощности сложных искаженных сигналов, а также какие инструменты использовать для различных приложений.

Основные измерения электрической мощности

Электродвигатели — это электромеханические машины, преобразующие электрическую энергию в механическую. Несмотря на различия в размере и типе, все электродвигатели работают примерно одинаково: электрический ток, протекающий через катушку с проволокой в магнитном поле, создает силу, которая вращает катушку, создавая крутящий момент.

Понимание выработки электроэнергии, потерь мощности и различных типов измеряемой мощности может быть пугающим, поэтому давайте начнем с обзора основных измерений электрической и механической мощности.

Что такое мощность? В самом простом виде мощность — это работа, выполняемая в течение определенного периода времени. В двигателе мощность передается на нагрузку путем преобразования электрической энергии в соответствии со следующими законами науки.

В электрических системах напряжение — это сила, необходимая для перемещения электронов.Ток — это скорость потока заряда в секунду через материал, к которому приложено определенное напряжение. Умножив напряжение на соответствующий ток, можно определить мощность.

P = V * I, где мощность (P) в ваттах, напряжение (V) в вольтах, а ток (I) в амперах

Ватт (Вт) — единица мощности, определяемая как один джоуль в секунду. Для источника постоянного тока расчет — это просто напряжение, умноженное на ток: W = V x A. Однако определение мощности в ваттах для источника переменного тока должно включать коэффициент мощности (PF), так что:

W = V x A x PF для систем переменного тока.

Коэффициент мощности представляет собой безразмерное отношение в диапазоне от -1 до 1 и представляет собой количество реальной мощности, выполняемой при работе с нагрузкой. При коэффициенте мощности меньше единицы, что почти всегда имеет место, будут потери реальной мощности. Это связано с тем, что напряжение и ток в цепи переменного тока имеют синусоидальную природу, а амплитуда тока и напряжения в цепи переменного тока постоянно смещается и обычно не идеально совмещена.

При коэффициенте мощности меньше единицы, что почти всегда имеет место, будут потери реальной мощности. Это связано с тем, что напряжение и ток в цепи переменного тока имеют синусоидальную природу, а амплитуда тока и напряжения в цепи переменного тока постоянно смещается и обычно не идеально совмещена.

Поскольку мощность равна напряжению, умноженному на ток (P = V * I), мощность является максимальной, когда напряжение и ток выстраиваются вместе, так что пики и нулевые точки на сигналах напряжения и тока возникают одновременно.Это типично для простой резистивной нагрузки. В этой ситуации две формы сигнала находятся «в фазе» друг с другом, а коэффициент мощности будет равен 1. Это редкий случай, поскольку почти все нагрузки не обладают просто и идеально резистивными.

Говорят, что два сигнала «не в фазе» или «сдвинуты по фазе», если два сигнала не коррелируют от точки к точке. Это может быть вызвано индуктивными или нелинейными нагрузками. В этой ситуации коэффициент мощности будет меньше 1, и реальная мощность будет меньше.

Из-за возможных колебаний тока и напряжения в цепях переменного тока мощность измеряется несколькими различными способами.

Реальная или истинная мощность — это фактическая мощность, используемая в цепи, и измеряется в ваттах. Цифровые анализаторы мощности используют методы оцифровки сигналов входящего напряжения и тока для расчета истинной мощности, следуя методу, показанному на Рисунке 2:

Рисунок 2: Расчет истинной мощности

В этом примере мгновенное напряжение умножается на мгновенный ток (I), а затем интегрируется за определенный период времени (t).Истинный расчет мощности будет работать с любым типом сигнала независимо от коэффициента мощности (рисунок 3).

Рис. 3. Эти уравнения используются для расчета истинного измерения мощности и истинного среднеквадратичного измерения.

Гармоники создают дополнительную сложность. Несмотря на то, что электрическая сеть номинально работает на частоте 60 Гц, существует много других частот или гармоник, которые потенциально могут существовать в цепи, а также может быть составляющая постоянного или постоянного тока. Общая мощность рассчитывается путем рассмотрения и суммирования всего содержимого, включая гармоники.

Общая мощность рассчитывается путем рассмотрения и суммирования всего содержимого, включая гармоники.

Методы расчета, показанные на Рисунке 3, используются для обеспечения истинного измерения мощности и истинных измерений среднеквадратичного значения для любого типа сигнала, включая все гармонические составляющие, вплоть до полосы пропускания прибора.

Измерение мощности

Теперь мы посмотрим, как на самом деле измерить мощность в данной цепи. Ваттметр — это прибор, который использует напряжение и ток для определения мощности в ваттах.Теория Блонделя утверждает, что общая мощность измеряется минимум на один ваттметр меньше, чем количество проводов. Например, однофазная двухпроводная схема будет использовать один ваттметр с одним измерением напряжения и одним измерением тока.

Однофазная трехпроводная двухфазная система часто встречается в проводке общего корпуса. Эти системы требуют двух ваттметров для измерения мощности.

В большинстве промышленных двигателей используются трехфазные трехпроводные схемы, которые измеряются двумя ваттметрами.Таким же образом потребуются три ваттметра для трехфазной четырехпроводной схемы, при этом четвертый провод является нейтралью.

На рисунке 4 показана трехфазная трехпроводная система с нагрузкой, подключенной с использованием метода измерения с использованием двух ваттметров. Измеряются два линейных напряжения и два связанных фазных тока (с помощью ваттметров W a и W c ). Четыре измерения (линейный и фазный ток и напряжение) используются для достижения общего измерения.

Рисунок 4: Измерение мощности в трехфазной трехпроводной системе двумя ваттметрами.