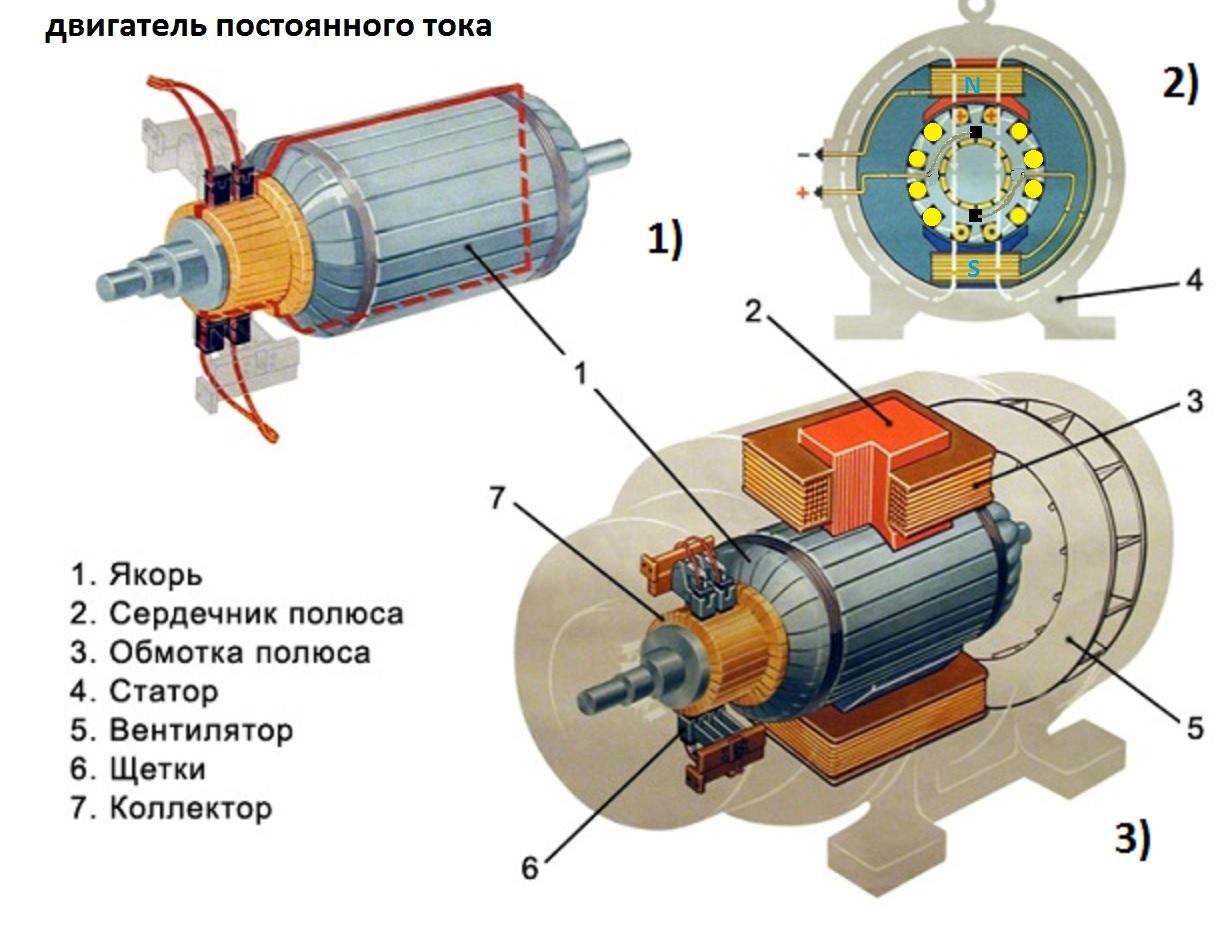

Синхронный электродвигатель: характеристики, устройство и принцип действия

Синхронный электродвигатель – это устройство, преобразующее электрическую энергию в механическую. Его также можно использовать в качестве генератора. Чаще всего он применяется в компрессорах, прокатных станках, поршневых насосах и другом подобном оборудовании. Рассмотрим принцип действия синхронного электродвигателя, его характеристики и свойства.

Устройство синхронного электродвигателя

Строение агрегата данного вида типично. Двигатель состоит из:

- Неподвижной части (якорь или статор).

- Подвижной части (ротор или индуктор).

- Вентилятора.

- Контактных колец.

- Щеток.

- Возбудителя.

Статор представляет собой сердечник, состоящий из обмоток, который заключен в корпус. Индуктор комплектуется электромагнитами постоянного тока (полюсами). Конструкция индуктора может быть двух видов – явнополюсная и неявнополюсная.

Частота вращения ротора в синхронном двигателе равна частоте вращения магнитного поля. Независимо от подключаемой нагрузки частота ротора неизменна, так как число пар полюсов магнитного поля и ротора совпадают. Их взаимодействие обеспечивает постоянную угловую скорость, не зависящую от момента, приложенного к валу.

Принцип работы синхронного электродвигателя

Самые распространенные типы такого рода агрегатов – однофазный и трехфазный. Принцип работы синхронного электродвигателя в обоих случаях примерно одинаков. После подключения обмотки якоря к сети ротор остается неподвижным, в то время как постоянный ток поступает в обмотку возбуждения. Направление электромагнитного момента меняется дважды за время одного изменения напряжения. При значении среднего момента равном нулю, ротор под влиянием внешнего момента (механического воздействия) разгоняется до частоты, близкой по значению частоте вращения магнитного поля в зазоре, после чего двигатель переходит в синхронный режим.

В трехфазном устройстве проводники расположены под определенным углом относительно друг друга. В них возбуждается вращающееся с синхронной скоростью электромагнитное поле.

Разгон двигателя может осуществляться в двух режимах:

- Асинхронный. Обмотки индуктора замыкаются с помощью реостата. Вращающееся магнитное поле, возникающее при включении напряжения, пересекает короткозамкнутую обмотку, установленную на роторе. В ней индуцируются токи, взаимодействующие с вращающимся полем статора. По достижении синхронной скорости крутящий момент начинает уменьшаться и сводится к нулю после замыкания магнитного поля.

- С помощью вспомогательного двигателя. Для этого синхронный двигатель механически соединяется со вспомогательным (двигателем постоянного тока либо трехфазным индукционным двигателем). Постоянный ток подается только после того, как вращение двигателя достигает скорости, близкой к синхронной. Магнитное поле замыкается, и связь со вспомогательным двигателем прекращается.

Характеристики синхронного электродвигателя

Хотя асинхронные двигатели считаются более надежными и дешевыми, их синхронные «собратья» имеют некоторые преимущества и широко применяются в различных областях промышленности. К отличительным характеристикам синхронного электродвигателя можно отнести:

- Работу при высоком значении коэффициента мощности.

- Высокий КПД по сравнению с асинхронным устройством той же мощности.

- Сохранение нагрузочной способности даже при снижении напряжения в сети.

- Неизменность частоты вращения независимо от механической нагрузки на валу.

- Экономичность.

Синхронным двигателям также присущи некоторые недостатки:

- Достаточно сложная конструкция, делающая их производство дороже.

- Необходимость источника постоянного тока (возбудителя или выпрямителя).

- Сложность пуска.

- Необходимость корректировать угловую частоту вращения путем изменения частоты питающего напряжения.

Однако в некоторых случаях использование синхронных двигателей предпочтительнее:

- Для улучшения коэффициента мощности.

- В длительных технологических процессах, где нет необходимости в частых запусках и остановках.

Таким образом, «плюсы» двигателей такого типа значительно превосходят «минусы», поэтому на данный момент они высоко востребованы.

Изучив синхронный двигатель, устройство и принцип его действия и учтя условия, в которых он будет эксплуатироваться, вы сможете быстро и с легкостью подобрать оптимально подходящий для ваших целей тип агрегата (защищенный, закрытый, открытый) и использовать его с максимальной эффективностью.

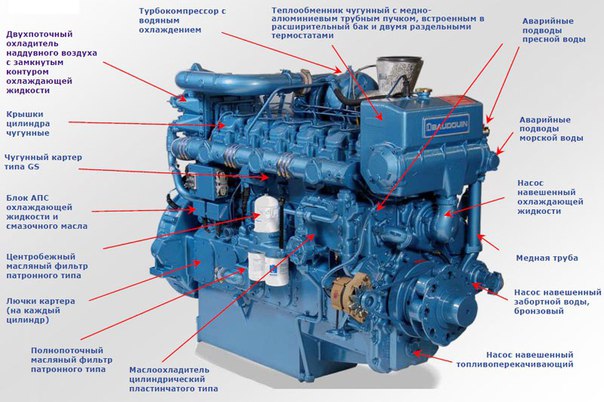

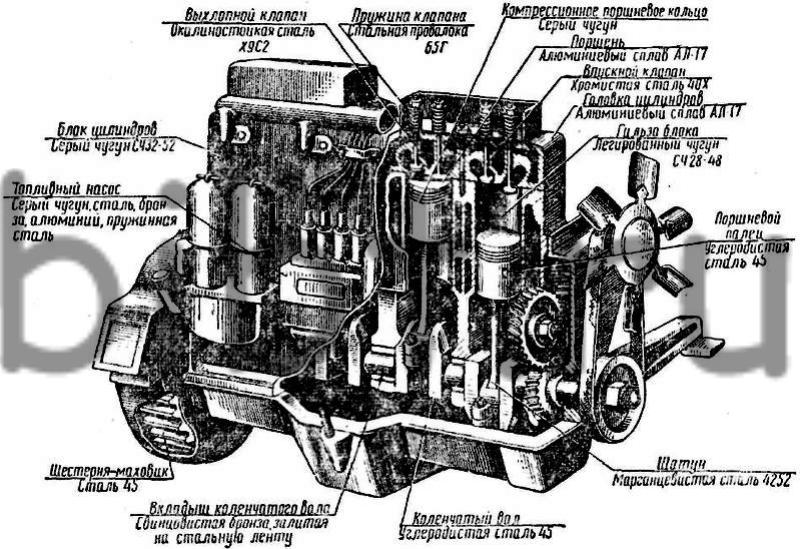

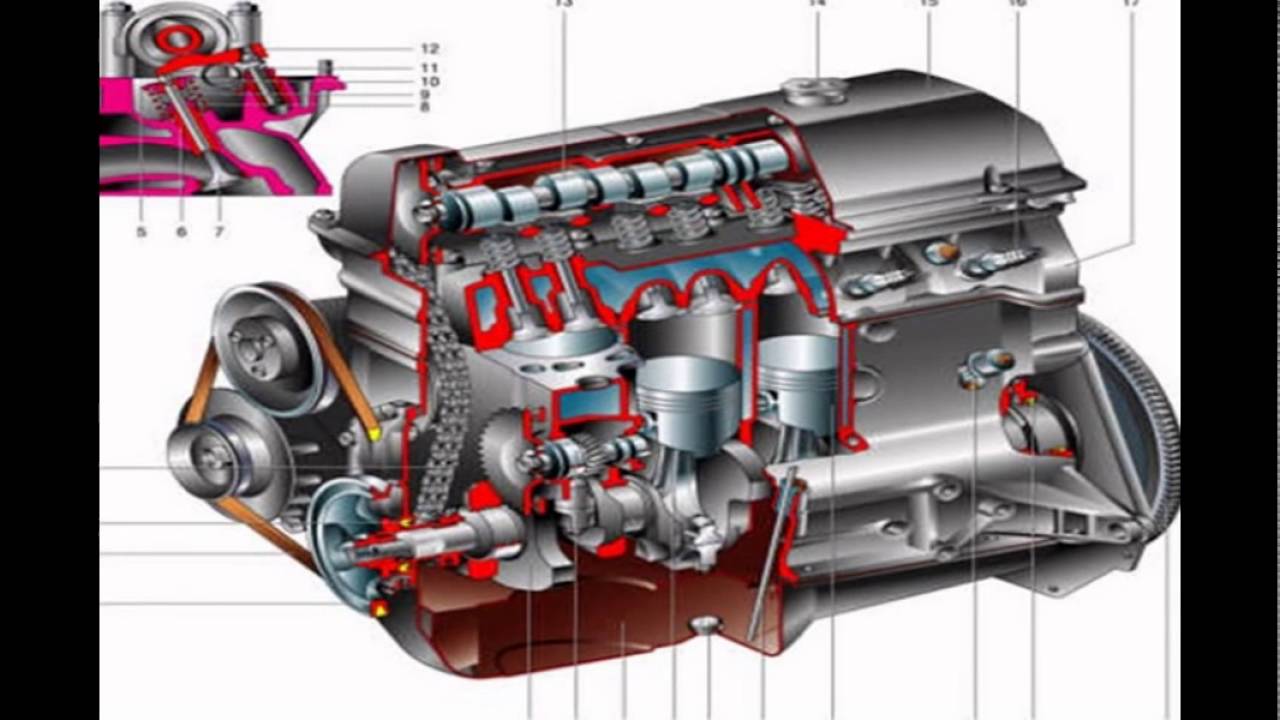

Из чего делают современные двигатели: новые материалы на службе автопроизводителей

На протяжении многих десятков лет моторы изготавливали из самых обычных материалов — стали, чугуна, меди, бронзы, алюминия. Совсем немного пластика, иногда какие-то мелкие элементы, вроде корпусов карбюраторов, — из магниевых сплавов. На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

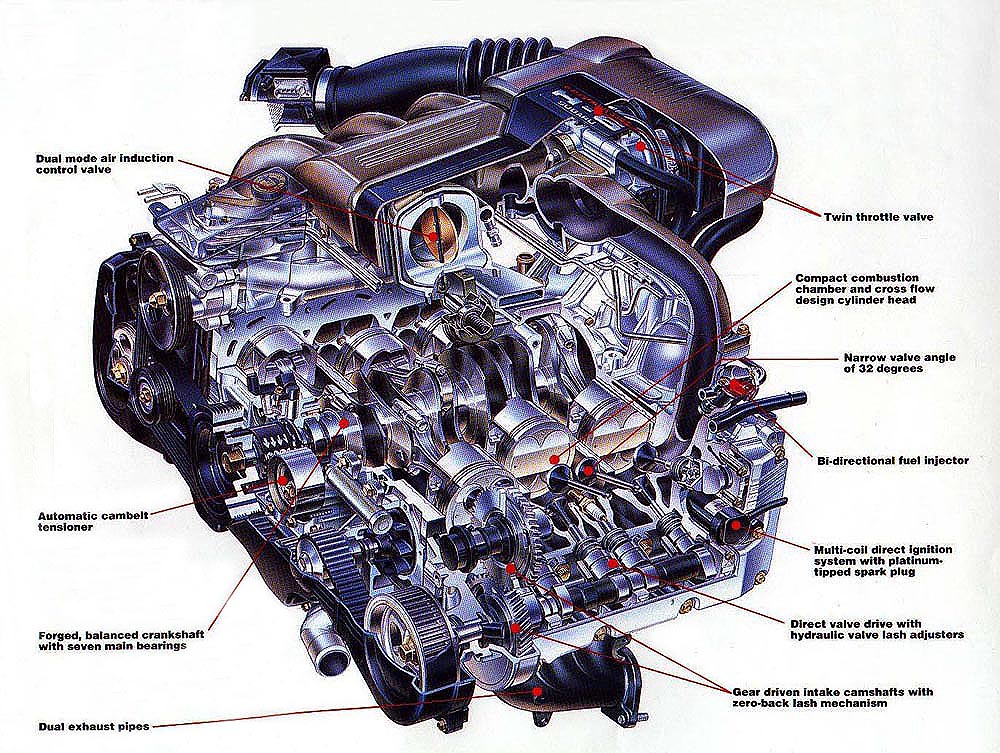

Большая часть автовладельцев наверняка знает главный тренд современного автомобилестроения: увеличение мощности двигателя при постоянном уменьшении его объема и массы. Секрет такого сочетания кроется в том числе в новых материалах и конструктивах. Ну и, разумеется, тщательной проработке всех элементов силового агрегата, а также уже не скрываемом отсутствии избыточных (читай: невыгодных) запасов прочности.

Как ни странно, всевозможные нанотрубки и прочий хай-тек, о котором постоянно говорят в СМИ, в моторостроении на самом деле почти не применяются. В серийных моторах самыми дорогими и сложными материалами являются кремнийникелевые покрытия, металлокерамический композит (например, известный как FRM у Honda), различные полимерно-углеродные композиции и постепенно появляющиеся в серийных двигателях титановые сплавы, а также сплавы с высоким содержанием никеля, например Inconel. В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

Прогресс обеспечивается в основном «тонкой настройкой» и применением давно известных технологий по мере их удешевления. Основная масса серийных агрегатов состоит в основном из чугуна, стали и алюминиевых сплавов — по сути, самых дешевых материалов в машиностроении. Однако тут все же есть место для новых технологий.

Самая крупная деталь любого мотора — блок цилиндров. Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Основная задача в совершенствовании сплавов чугуна — это сохранение высокой твердости поверхности при улучшении его вспомогательных качеств, иначе это может привести к необходимости использования чугунных же гильз для блока цилиндров из более износостойкого сплава.

Алюминий в качестве материала блока применяется также очень давно и совершенствуется примерно в том же направлении. Усилия направлены в основном на улучшение возможностей его обработки, на снижение коэффициента расширения при сохранении необходимой пластичности материала, повышение необходимых аспектов прочности сплавов.

Также развиваются технологии использования вторичного алюминия низкой очистки. Для таких сплавов применяются технологии, отличные от литья, причем налицо тенденция к изготовлению из алюминия блоков цилиндров более компактных моторов. Например, двигатель Volkswagen серии EA211 сегодня имеет алюминиевый блок, который оказался на 40% легче чугунного.

Магниевые сплавы значительно менее популярны. Они легче алюминиевых, но имеют значительно более низкую коррозийную стойкость, не переносят контакта с горячей охлаждающей жидкостью, со стальными крепежными деталями повышенной температуры.

Компоненты двигателя

Если с самой большой деталью мотора новые технологии и материалы не очень «дружат» в целом, то в частностях возможны интересные сюрпризы. Гильзы цилиндров у любого блока являются точкой приложения всех новейших технологий и материалов. Высокопрочный чугун, методы поверхностного упрочнения алюминиевых высококремнистых сплавов, гальванические покрытия на основе сплава карбида кремния с никелем, металлокерамические матрицы и стальное напыление широко используются даже на серийных моторах. Про чугун и высококремнистый алюминий говорить не будем, все же сами технологии не только старые, но и массовые.

Упрочненные чугунные гильзы по технологии CGI (Compacted Graphite Iron) появились для реализации экстремально высокой степени форсирования у дизельных моторов. Этот чугун сильно отличается от распространенного серого чугуна. У него на 75% выше прочность на разрыв, на 40% выше модуль упругости, и он в два раза устойчивее к знакопеременным нагрузкам. А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

Покрытие по технологии Nicasil, в общем-то, не редкость и далеко не новинка, но оно остается одним из самых высокотехнологичных и перспективных в своей сфере. Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Причем более вероятной причиной отказа является как раз повышенная стоимость блоков цилиндров с этим покрытием, связанная с низкой технологичностью процесса гальванического нанесения и высоким процентом не выявляемого сразу брака, который потом успешно списали на высокосернистые бензины.

Тем не менее это покрытие все еще остается лучшим выбором для создания рабочей поверхности в любом мягком металле, потому под различными торговыми наименованиями применяется в массовом и особенно гоночном двигателестроении. Например, под маркой SCEM в моторах Suzuki. Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Металлокерамическая матрица (MMC), более известная как FRM в моторах Honda, — еще один оригинальный и интересный материал. Например, двигатель на суперкаре NSX имел гильзы, выполненные по такой технологии. Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

В технологии FRM материалом матрицы служит алюминий, а MMC получается в процессе заливки гильзы из волокнистого материала на основе карбоновой нити в алюминиевый блок. Использование углеродного волокна более технологично. К тому же матрица получается намного более толстой, чуть более мягкой, намного более упругой и абсолютно интегрированной в материал блока. Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Минусы у такого покрытия тоже имеются. Во-первых, немалая цена, во-вторых, жесткое отношение к поршневым кольцам, поскольку его структура плохо «настраивается». Тут не создать полноценной сетки хона, правда, масло хорошо удерживается в волокнах и без того. Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Впрочем, сейчас эта проблема уже не актуальна, новые катализаторы и новые поколения малозольных масел позволяют об этом не беспокоиться. Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Покрытия MMC разных типов также используются в целом ряде деталей двигателей. Например, в седлах клапанов в ГБЦ, упрочнениях крайних постелей распредвалов, особо нагруженных местах креплений элементов конструкции. Это позволяет широко применять цельноалюминиевые детали и снижать массу конструкции за счет упрощения. Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Титановые сплавы также давно пытаются использовать в конструкции машин. В двигателях этот прочный, легкий и очень эластичный материал с превосходной химической стойкостью применяется очень ограниченно в силу высокой стоимости. Но можно найти серийные конструкции с деталями из титана. Титановые шатуны, например, давно устанавливаются в моторах Ferrari и тюнинговом подразделении AMG. Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Теоретически детали из высококремнистых титановых сплавов с высоким содержанием интерметаллидов и сицилидов могут применяться в двигателях, но у большинства титановых сплавов наблюдается серьезная потеря прочности уже при температурах свыше 300 градусов — изменение пластичности в больших пределах и большой коэффициент расширения, что не позволяет создавать из них долговечные детали с низкой массой. Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

А вот покрытия из нитрида титана — одни из самых популярных средств упрочнения поршневых колец. Этот материал отлично работает по кремниевому упрочненному слою гильз цилиндров. Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Уже упомянутая 3D-печать также активно применяется для создания высокопрочных и высокоточных жаростойких деталей сплав Inconel. Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

В последние годы, в связи с развитием технологий 3D-печати и активным использованием в них Inconel-сплавов, мелкосерийные ДВС все чаще обзаводятся деталями из этого очень перспективного материала. Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Пластмассы также продолжают внедрять в конструкции двигателей. Выполненные из пластика элементы системы впуска и охлаждения — дело уже привычное. Но дальнейшее расширение номенклатуры маслостойких и теплостойких пластмасс с низким короблением позволило создать пластмассовые картеры ДВС, клапанные крышки, направляющие, корпуса малых конструкций внутри двигателя. Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Каков итог?

Изучение вопроса применяемости материалов в двигателестроении показывает четкую направленность: для снижения массы и улучшения других характеристик применение каких-то суперматериалов либо не особо требуется, либо невозможно в принципе в силу физических и химических свойств. Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

В Воронеже изготовлен первый двигатель РД-0124МС

9 декабря 2020 г., AviaStat.ru – В Воронежском центре ракетного двигателестроения (входит в интегрированную структуру ракетного двигателестроения, возглавляемую Научно-производственным объединением «Энергомаш» имени академика В.П. Глушко Госкорпорации «Роскосмос») изготовлен первый макет ракетного двигателя РД-0124МС, разрабатываемого для использования в составе перспективной отечественной ракеты-носителя «Союз-5».

Изготовленный макет предназначен для динамических испытаний ступени ракеты, которые являются одним из этапов создания нового ракетно-космического комплекса. Одновременно с изготовлением первого макета двигателя на предприятии завершается сборка экспериментальной установки, включающей в себя камеру сгорания двигателя с цилиндрическим насадком. Ее огневые испытания пройдут в начале следующего года на воронежском огневом стенде.

Одновременно с изготовлением первого макета двигателя на предприятии завершается сборка экспериментальной установки, включающей в себя камеру сгорания двигателя с цилиндрическим насадком. Ее огневые испытания пройдут в начале следующего года на воронежском огневом стенде.

Директор Конструкторского бюро химавтоматики Сергей Ковалев: «Уже год сотрудники Конструкторского бюро химавтоматики и Воронежского механического завода выполняют производственные задачи единым коллективом. Несмотря на эпидемическую обстановку, мы сохранили ритмичность и динамику по ключевым направлениям, примером чему является успешное продолжение работ по созданию двигателя РД-0124МС. Изготовление первого экземпляра можно назвать событием года для нашего коллектива. Это первый проект, в котором мы внедряем использование PLM-системы — комплекса прикладного программного обеспечения для управления жизненным циклом продукции. Она помогает не только увязать в единый процесс труд конструкторов в цифровой трехмерной среде, но и обеспечивает дальнейшую сквозную автоматизацию технологической подготовки производства и изготовления разработанных деталей и агрегатов».

Главный конструктор предприятия Виктор Горохов: «К концу текущего года в полном объеме будет завершена разработка рабочей конструкторской документации по двигателю. Уже проведена технологическая отработка изготовления его ключевых агрегатов. Параллельно наше предприятие ведет подготовку производства и стендовой базы для наземных огневых испытаний экспериментальных установок и двигателей РД-0124МС. В следующем году нам предстоит выполнить большой объем работ по данной теме: провести испытания экспериментальной установки как с цилиндрическим насадком, так и с полноразмерным соплом, приступить к доводочным испытаниям двигателя, обеспечить изготовление двигателя для огневых стендовых испытаний в составе блока второй ступени ракеты-носителя. Под эти задачи наш коллектив в 2020 году провел серьезную конструкторско-технологическую подготовку, поэтому мы уверены, что предстоящие работы будут выполнены в соответствии с утвержденными графиками».

Ракетный двигатель РД-0124МС тягой в пустоте 60 тонн работает на компонентах топлива «нафтил + жидкий кислород» и предназначен для использования в составе второй ступени ракеты-носителя «Союз-5». Двигатель состоит из двух блоков, расположенных на общей раме. В состав каждого из блоков входят по две камеры сгорания. Двигатель обеспечивает качание камер в двух плоскостях, а также работу при выключении одного из блоков.

Двигатель состоит из двух блоков, расположенных на общей раме. В состав каждого из блоков входят по две камеры сгорания. Двигатель обеспечивает качание камер в двух плоскостях, а также работу при выключении одного из блоков.

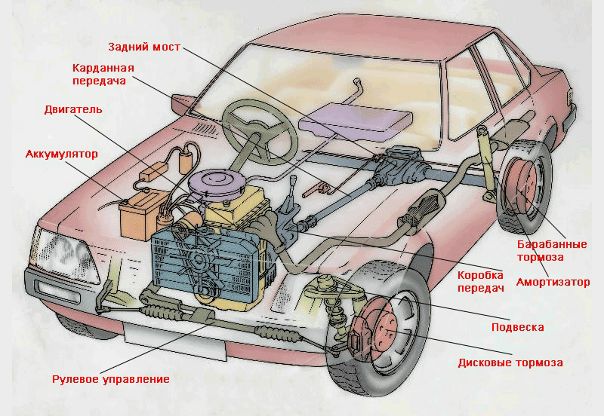

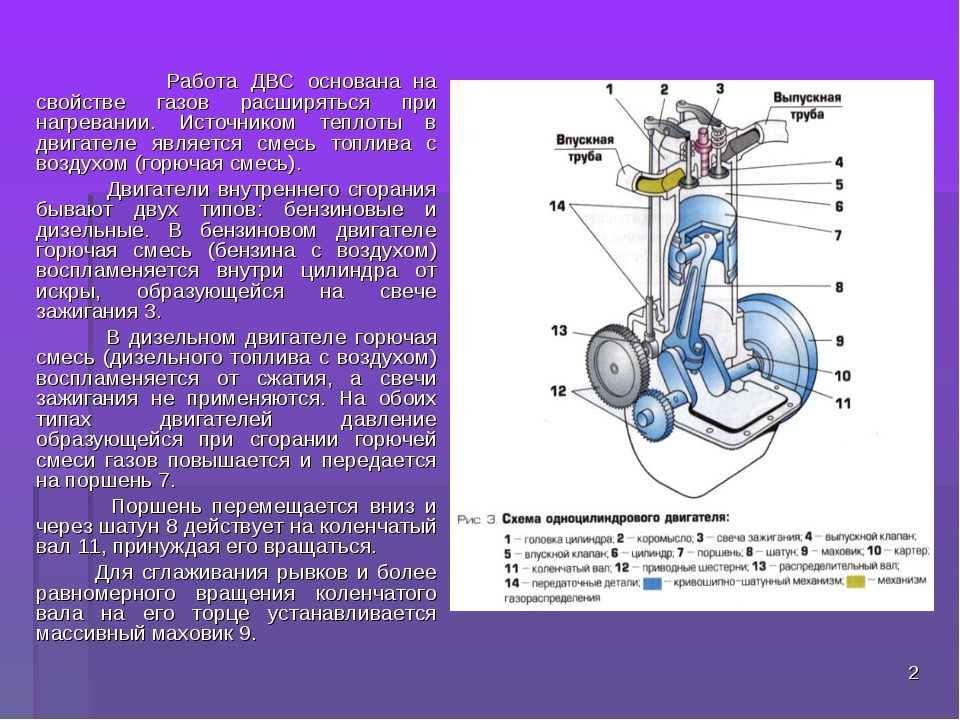

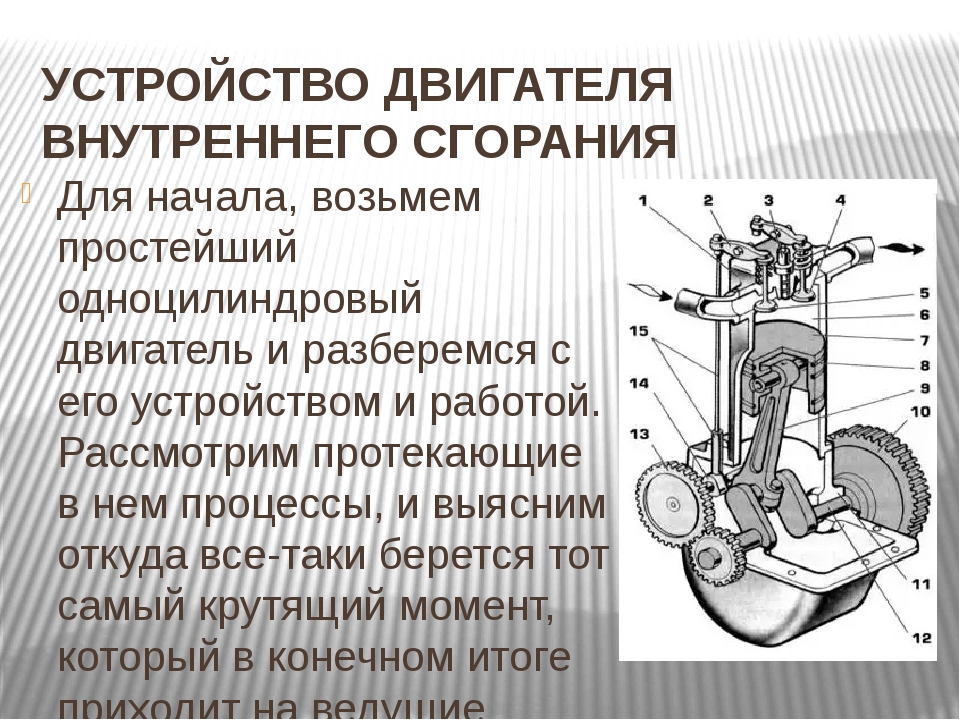

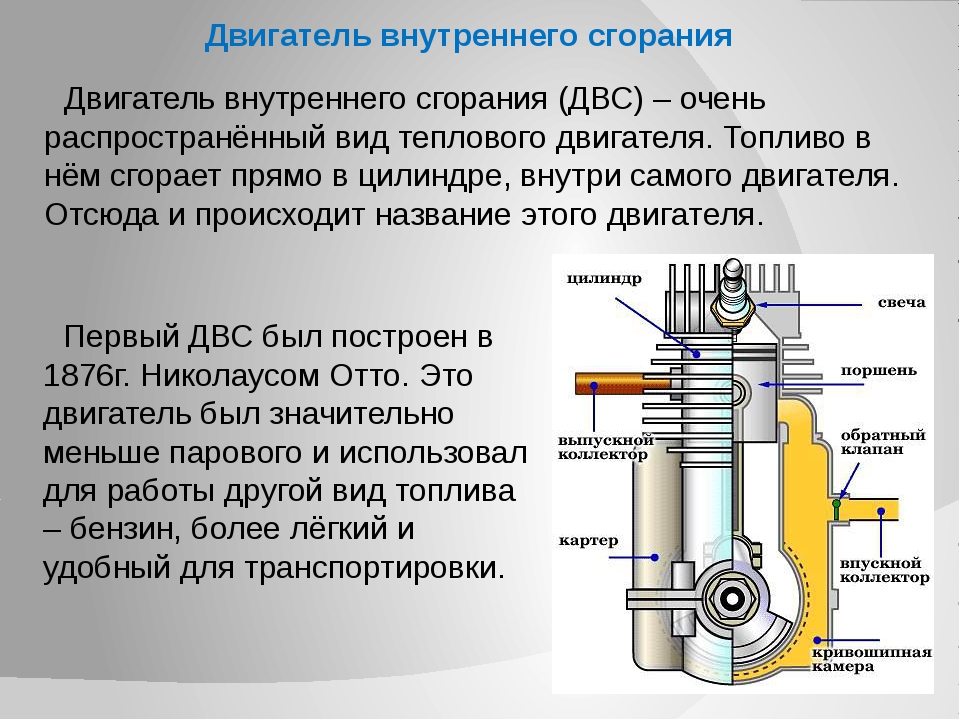

Устройство и принцип работы двигателя внутреннего сгорания

В статье разберём подробно устройство двигателя ДВС и принцип работы двигателя ДВС. Разберёмся из каких частей состоит мотор и принцип его функционирования. Приведём основные понятия и термины как для опытных автолюбителей, так и для новичков в этой сфере.Из каких основных частей состоит двигатель (мотор)

Мотор состоит из следующих основных частей:

— Кривошипно-шатунный механизм.

— Система газораспределения.

— Питающая система.

— Система выпуска.

— Система зажигания.

— Охлаждающая система.

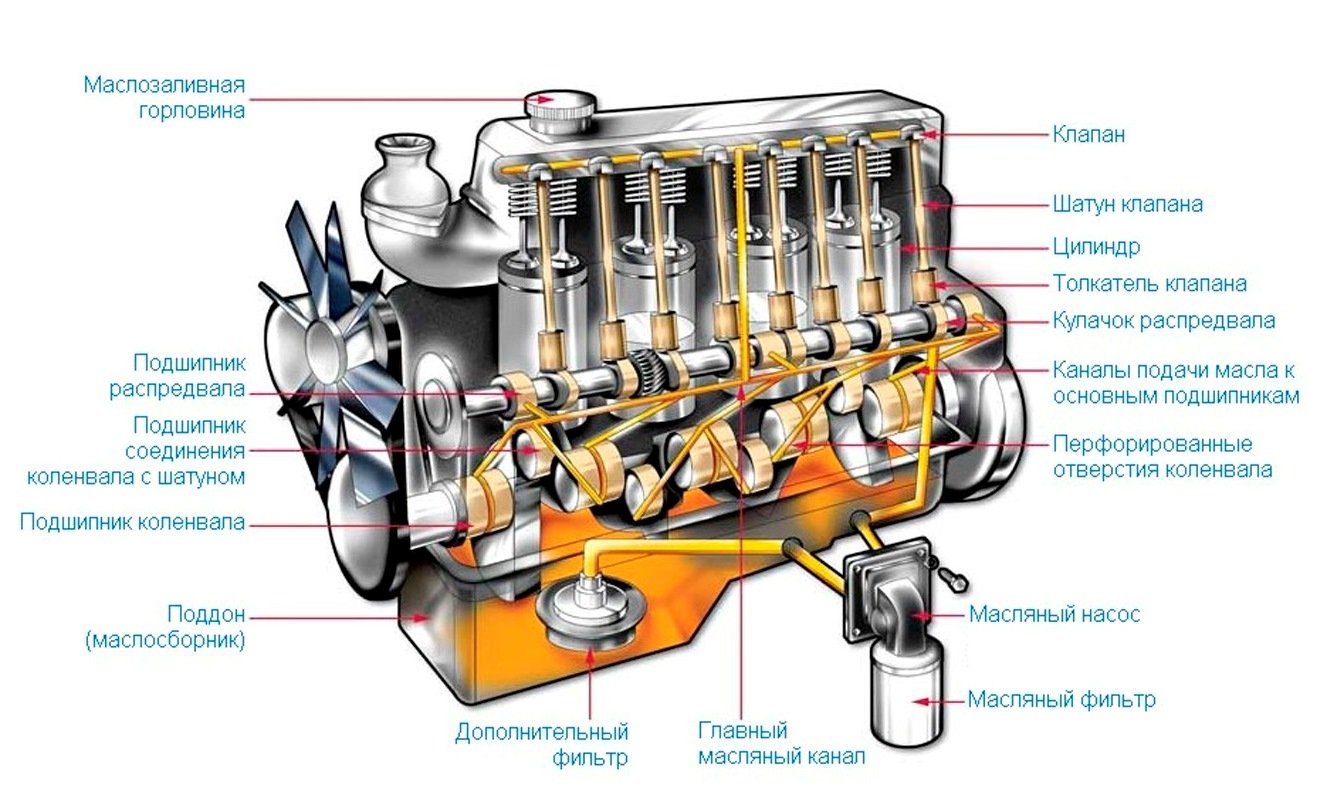

— Смазочная система.

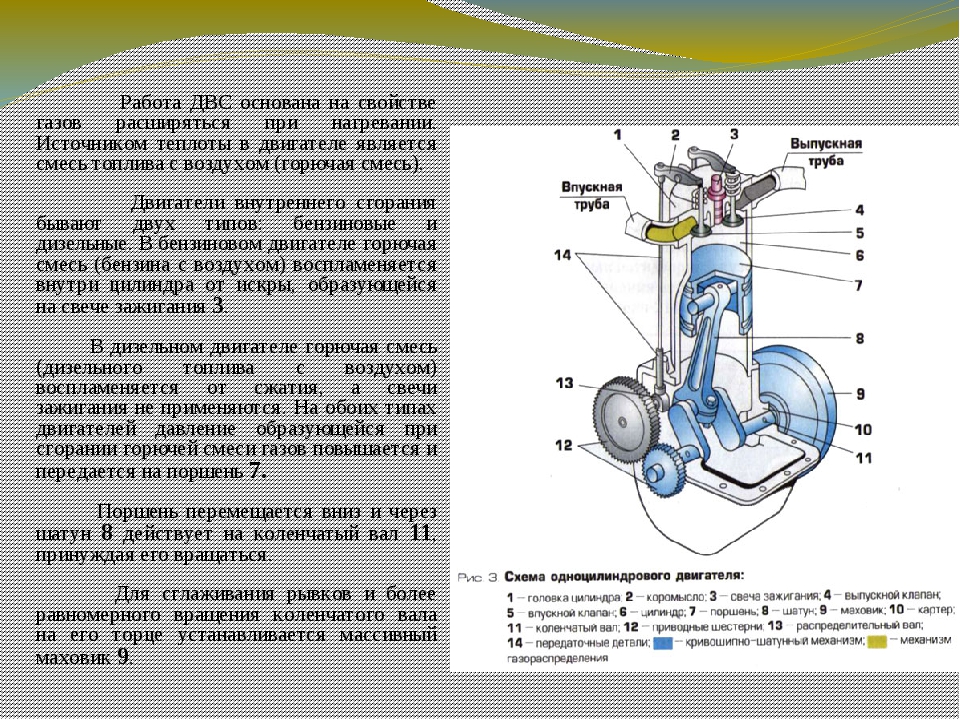

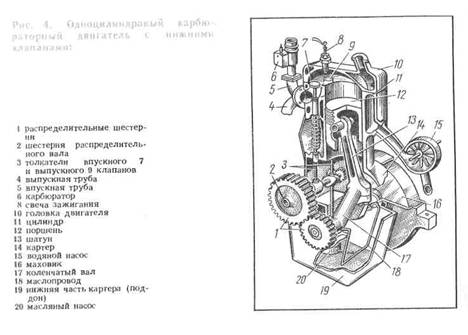

Устройство двигателя на примере одноцилиндрового ДВС

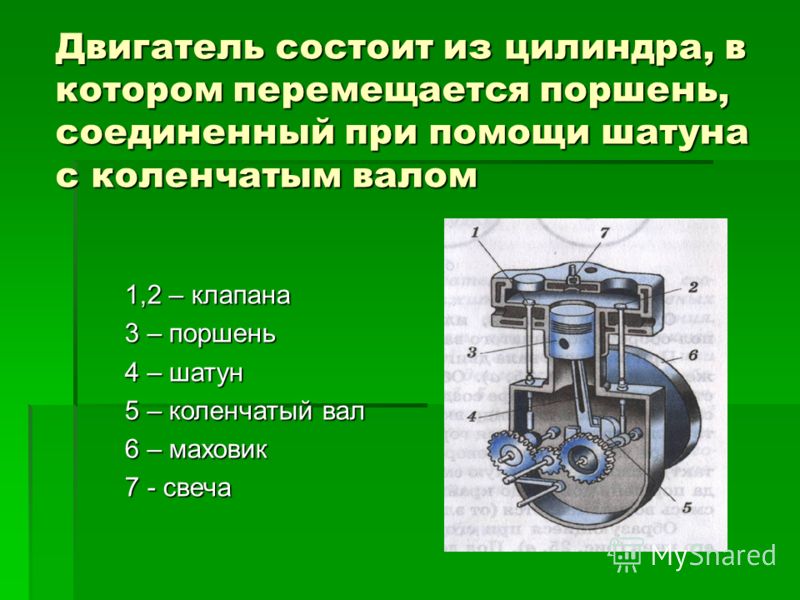

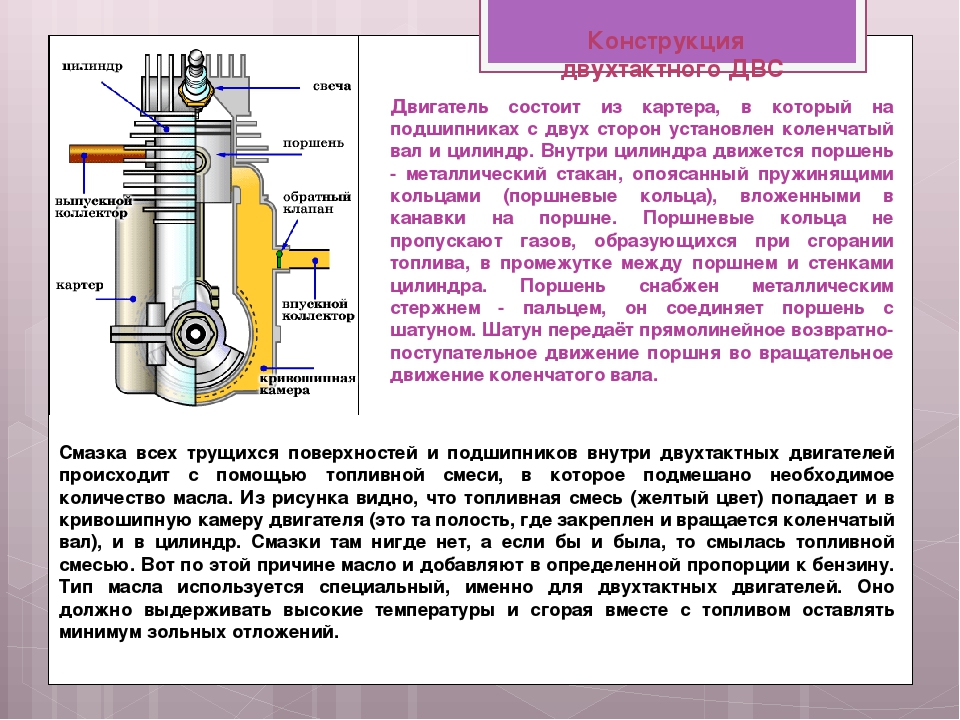

Для начала рассмотрим специфику устройства двигателя. Для примера возьмём мотор с всего одним цилиндром и разберёмся с его устройством и работой.

Рассмотрим все процессы, которые в нём протекают и выясним что заставляет в конечном итоге колёса транспортного средства крутиться.

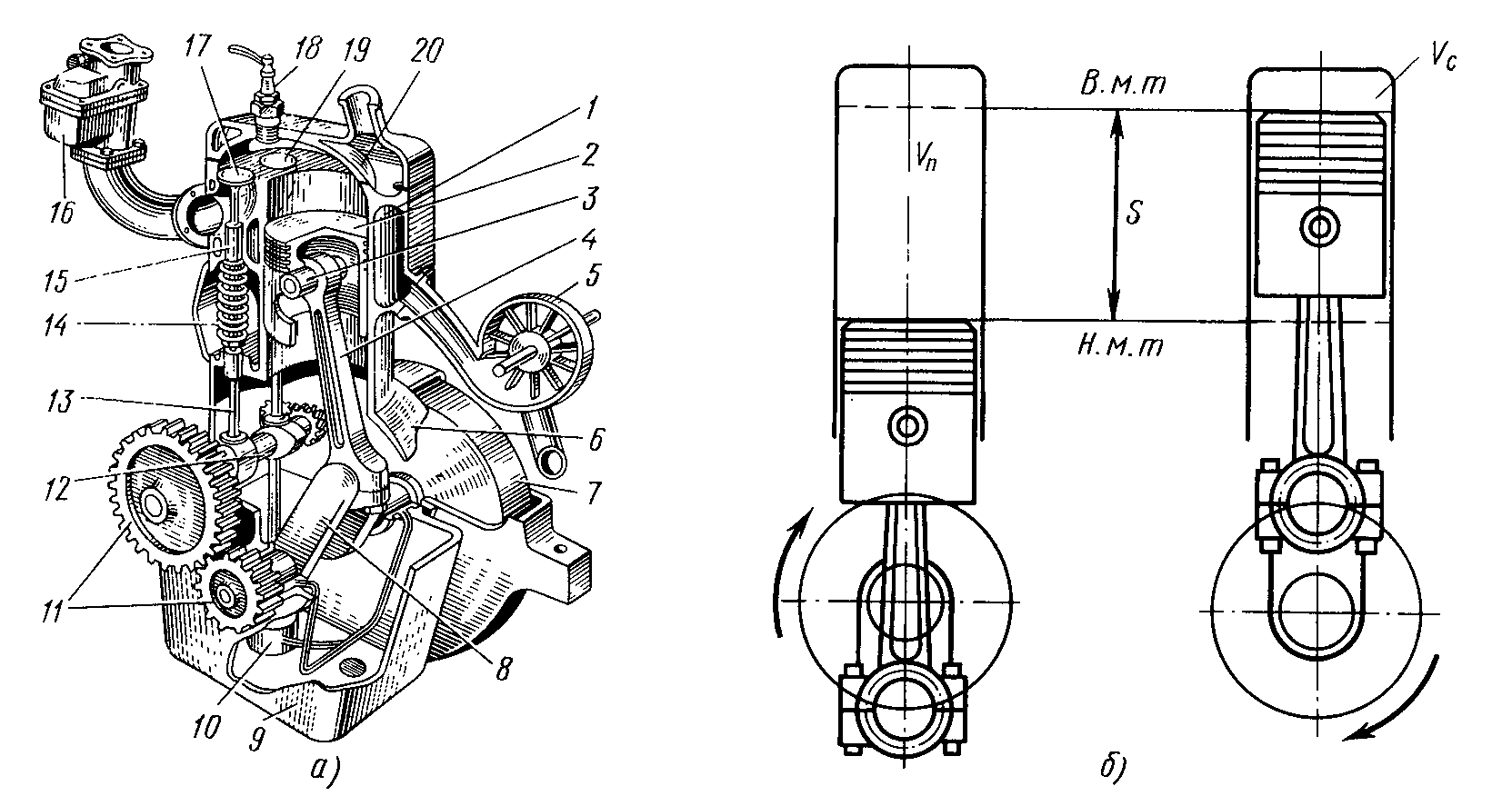

Рассмотрим все процессы, которые в нём протекают и выясним что заставляет в конечном итоге колёса транспортного средства крутиться. Одной из основных частей мотора является цилиндр. В цилиндре находится поршень. Поршень двигателя соединяется при помощи шатуна с коленчатым валом. Поршень движется в цилиндре вверх и вниз и таким образом приводит во вращение коленчатый вал мотора. Таким образом можно сказать что в ДВС осуществляется преобразование поступательного движения поршня во вращающееся движение колен вала. На конце колен вала закреплён маховик, который делает вращение вала равномерным. Сверху цилиндр плотно закрыт крышкой, в крышке цилиндра находятся два типа клапанов, для впуска и выпуска. Клапаны закрывают соответствующие каналы. Они открываются и закрываются под действием специальных устройств распред вала через передаточные детали. Распред вал вращается посредством вращения колен вала. Поршень в цилиндре может занимать два рабочих положения.

Клапаны открываются под действием специальных кулачков распред вала через передаточные детали. Распред вал приводится во вращение шестернями от колен вала. Поршень, который перемещается в цилиндре, занимает два крайних положения.

Распред вал приводится во вращение шестернями от колен вала. Поршень, который перемещается в цилиндре, занимает два крайних положения.

Для осуществления работы двигателя в цилиндры подаётся горючая смесь в определённом количестве, если это двигатель, работающий на бензине и, если это дизельный мотор топливо подаётся определёнными порциями под давлением. Все трущиеся части мотора смазываются в процессе работы маслом. Для обеспечения нормального теплового режима мотор охлаждается – эту функцию берёт на себя охлаждающая система.

Принцип работы двигателя (ДВС)

Поршень в цилиндре движется в поступательном режиме, то есть вверх и вниз. При этом колен вал совершает вращательное движение. Вращение колен вала осуществляется по часовой стрелке. За один оборот колен вала поршень совершает два хода (один ход вверх и один ход вниз).

При постоянной скорости вращения колен вала, поршень движется с ускорением – замедлением. Наименьшую скорость движения он имеет в верхней и в нижней точке. В верхней и в нижней части движения он останавливается и меняет направление движения.

Рабочий цикл четырёхтактного мотора:

— Впуск.

— Сжатие.

— Рабочий ход.

— Выпуск.

Работа мотора транспортного средства складывается из совокупности процессов, которые протекают в цилиндрах с определённой последовательностью. Эти процессы принято называть рабочим циклом.

Почему не надо промывать двигатель автомобиля перед заменой масла

Промывать двигатель перед заменой масла или нет? Споры об этом не утихают уже много лет, и даже более того — обострились с появлением на рынке новых моделей лубрикантов, равно как химикатов для экспресс-промывок — так называемых «пятиминуток». Давайте и мы разберемся в этом вопросе.

Почему промывку двигателя рекомендовали раньше

В стародавние времена, к коим условно отнесем года до «миллениума», заливка промывочного масла после слива «отработки», а уж тем более при переходе с одного вида смазки на другой, настоятельно рекомендовалась.

Дело в том, что после стандартного слива масла, скажем на ТО, в двигателе остается как минимум 15% отработки, а это микропыль, несгоревшие частицы топлива, лаки и продукты износа.

Весь этот мусор задерживается в скрытых полостях двигателя и после заливки свежего масла моментально ухудшает его состав. Кроме того, рекомендации по промывке основывались на том, что большая часть автопарка страны активно использовала «минералку» и «полусинтетику», что во многом объяснялось соображениями экономии. Между тем в таких, назовем их условно, бюджетных смазках был крайне низок процент чистящих и моющих присадок. Отсюда, собственно, и многочисленные рекомендации по промывке, которые давали пару десятков лет назад.

Способы промывки двигателя

Экономы практиковали следующие бюджетные способы выгнать остатки «отработки» — после слива основного объема масла — отворачивали фильтр и «трогали» мотор стартером, после чего из магистрали выходило еще какое-то количество масла. Для удаления остатков «отработки» использовали также специальные шприцы с присоединенной к ним капельницей и даже продувочный пистолет.

Что же касается собственно промывки, промывочное масло заливали в мотор уже после слива «отработки», давали силовому агрегату поработать на такой смазке четверть часа, после чего промывочный материал сливался, ставился новый фильтр и заливалось уже новое масло. Кроме того, практиковался и такой способ — в двигатель заливалось обычное моторное масло, на котором можно было проехать несколько десятков километров, после чего оно сливалось, унося с собой остатки отложений.

Особая статья — использование «пятиминуток». Такие средства заливают в мотор перед заменой масла, после чего двигатель работает на холостом ходу пять — десять минут. Минус «пятиминуток» состоит в том, что их остатки с агрессивными моющими свойствами остаются в моторе, ухудшают характеристики уже нового масла и вредят прокладкам и сальникам.

Почему классическая промывка в большинстве случаев не нужна, а может быть и вредна

Современные моторные масла, в особенности синтетические, от ведущих производителей, отличаются хорошими моющими свойствами уже по умолчанию. Поэтому, если вы по регламенту льете в ваш двигатель качественную «синтетику», этим и ограничьтесь. В тех случаях, когда происходит замена определенного типа смазки на аналогичный, промывать двигатель также нет необходимости.

Поэтому, если вы по регламенту льете в ваш двигатель качественную «синтетику», этим и ограничьтесь. В тех случаях, когда происходит замена определенного типа смазки на аналогичный, промывать двигатель также нет необходимости.

Более того, любое промывочное масло, прямо скажем, инородная для двигателя субстанция. В его состав входят присадки, растворяющие грязь и выводящие шлак, а также компоненты для устранения дефектов и царапин на поверхности мотора. Теперь представьте — вы промыли мотор, извините за тавтологию «промывкой», и слили ее.

Но при этом в скрытых полостях мотора опять-таки останется 10-15% промывочного масла, и оно смешается с уже новым, свежим, которое вы зальете после. Потому уж если занялись промывкой, озаботьтесь тщательным удалением ее остатков. Как это сделать, — читай выше — «трогание» мотора стартером, специальные шприцы и продувочный пистолет.

Когда в промывке двигателя есть прямой смысл

Промывка двигателя по-прежнему рекомендована, если вы решили сменить минеральное моторное масло на полусинтетику или синтетику. Дело в том, что после слива «минералки» большая часть внутренних поверхностей мотора покрыта тягучей, плохо растворимой масляной пленкой. По сути это аналог лака.

Дело в том, что после слива «минералки» большая часть внутренних поверхностей мотора покрыта тягучей, плохо растворимой масляной пленкой. По сути это аналог лака.

Промывочная жидкость имеет ингредиенты, которая растворяет и убирает этот налет. Прямой смысл в промывке имеется также, когда вы меняете марку или производителя масла, когда есть подозрения, что в двигатель могло попасть некачественное топливо, антифриз или контрафактный лубрикант. Промывайте также моторы с изношенной цилиндропоршневой группой, когда имеет место повышенный расход масла на угар.

Рекомендована промывка также после любого ремонта двигателя, связанного с вскрытием головки блока цилиндров. И, наконец, это стоит сделать, когда вы приобрели машину с пробегом и не уверены, какое масло залито в мотор и как давно оно там находится. И в заключение — главный совет: меняйте масло примерно на пробеге 7,5 тыс. км, то есть в два раза чаще, чем рекомендует большинство автопроизводителей, и никакая промывка вам точно не понадобится.

Как работают автомобильные двигатели?

Бензиновый двигатель

Бензиновый двигатель — это двигатель внутреннего сгорания. Бензиновый двигатель имеет 4 основных такта, включая впуск, сжатие, сгорание и выпуск. Бензин легко смешивается с воздухом, поэтому сгорает при небольшой искре. В результате бензиновый двигатель имеет свечу зажигания для воспламенения топливовоздушной смеси. Вот как работают четыре такта бензинового двигателя.

1. Всасывание

Впускной клапан открывается, и топливно-воздушная смесь всасывается в цилиндр.

2. Сжатие

Впускной клапан закрывается, и топливно-воздушная смесь сжимается поршнем.

3. Сжигание

На этом этапе смесь воздуха и топлива взрывается, и мощность, создаваемая взрывом, заставляет поршень опускаться.

4.Выхлоп

Сгоревшие газы в баллоне отводятся через вентиль.

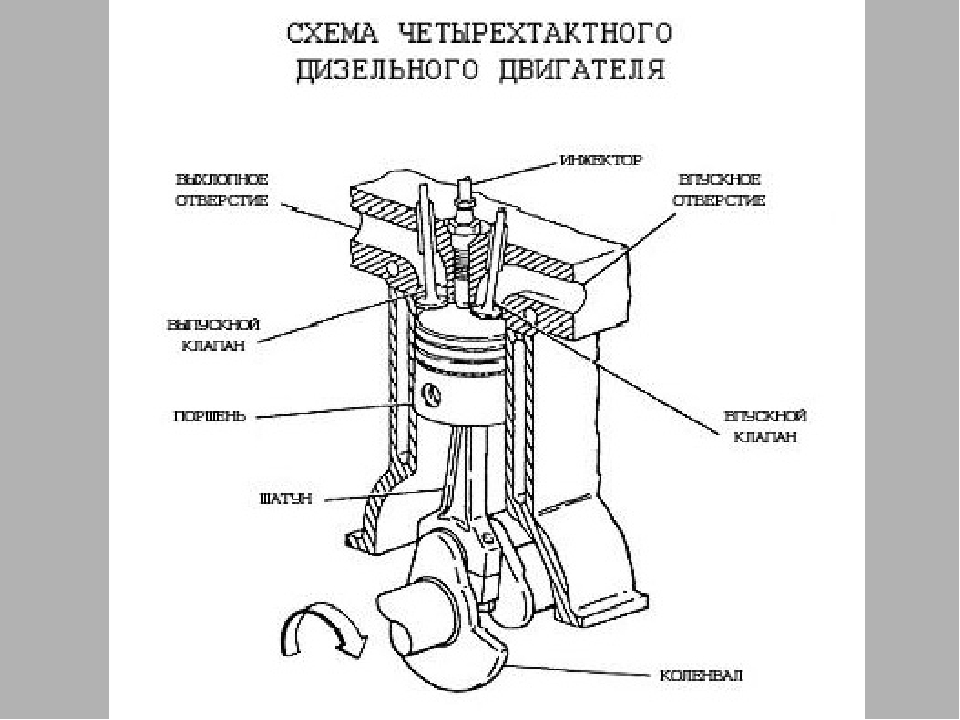

Дизельный двигатель

Работа дизельного двигателя аналогична работе бензинового двигателя, но они немного отличаются в том, как они воспламеняют топливно-воздушную смесь. В бензиновых двигателях воздух и топливо предварительно смешиваются перед всасыванием в цилиндр. С другой стороны, дизельные двигатели используют топливные форсунки для распыления топлива в цилиндр. Поскольку у дизельных двигателей нет свечей зажигания, они должны иметь более высокую степень сжатия, чтобы смесь воздуха и топлива была достаточно сжатой для воспламенения.

Электрический и гибридный автомобиль

Электромобили не имеют двигателя внутреннего сгорания, но вместо этого у них есть электродвигатель, поскольку они работают на электричестве. Аккумуляторная батарея внутри автомобиля хранит электроэнергию и питает электродвигатель. Аккумулятор заряжается путем подключения к зарядной станции.

Напротив, гибридные автомобили используют как двигатель внутреннего сгорания, так и электродвигатель. Таким образом, две разные системы работают в гармонии, приводя в движение автомобили.Батареи в гибридных автомобилях не нужно подключать, так как двигатель внутреннего сгорания заряжает их.

Таким образом, две разные системы работают в гармонии, приводя в движение автомобили.Батареи в гибридных автомобилях не нужно подключать, так как двигатель внутреннего сгорания заряжает их.

Контроль выбросов двигателя

Контроль выбросов двигателяW. Addy Majewski, Hannu Jääskeläinen

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

Abstract : Увеличение количества дизельных двигателей создало давление в отношении контроля выбросов твердых частиц и NOx из дизельного топлива.Первоначальный прогресс в борьбе с выбросами дизельного топлива был достигнут за счет технологий двигателей, включая изменения в конструкции камеры сгорания, улучшенные топливные системы, охлаждение наддувочного воздуха и особое внимание к расходу смазочного масла. Нормы выбросов, введенные в период 2005-2010 гг. , Дополнительно требуют использования методов нейтрализации выхлопных газов на новых дизельных двигателях. Эти методы включают дизельные фильтры твердых частиц, катализаторы СКВ с мочевиной и адсорберы NOx.

, Дополнительно требуют использования методов нейтрализации выхлопных газов на новых дизельных двигателях. Эти методы включают дизельные фильтры твердых частиц, катализаторы СКВ с мочевиной и адсорберы NOx.

Введение

Выбросы загрязняющих веществ

В современных двигателях внутреннего сгорания за образование и сокращение выбросов отвечают две основные системы:

- система сгорания и

- выхлоп система доочистки .

Система сгорания включает камеру сгорания, ее форму и характеристики, такие как состав заряда, движение заряда и распределение топлива. Здесь образуются такие загрязнители, как NOx, CO и PM, а также происходит неполное окисление топлива. На то, что происходит в системе сгорания, сильно влияют другие системы двигателя, такие как система управления впускным зарядом и система впрыска топлива. Фактически, основная цель этих вторичных систем — влиять на то, что происходит в процессе сгорания.Доступны многочисленные варианты ограничения образования загрязняющих веществ в системе сгорания. Как только выхлопные газы покидают систему сгорания, их состав по существу замораживается до тех пор, пока не попадет в систему доочистки выхлопных газов (ATS, также сокращенно EAT или EATS), где может быть реализовано дальнейшее сокращение загрязняющих веществ, а также там, где вторичные выбросы, такие как N 2 O, НЕТ 2 и NH 3 могут исходить.

Как только выхлопные газы покидают систему сгорания, их состав по существу замораживается до тех пор, пока не попадет в систему доочистки выхлопных газов (ATS, также сокращенно EAT или EATS), где может быть реализовано дальнейшее сокращение загрязняющих веществ, а также там, где вторичные выбросы, такие как N 2 O, НЕТ 2 и NH 3 могут исходить.

Система доочистки состоит из каталитических реакторов, которые стремятся еще больше снизить количество загрязняющих веществ.В некоторых случаях, например, в двигателях со стехиометрическим искровым зажиганием (SI), одного трехкомпонентного катализатора (TWC) достаточно для достижения очень значительного сокращения выбросов загрязняющих веществ. В других случаях, таких как дизельные двигатели, работающие на обедненной смеси, требуется ряд каталитических устройств. Вторичные системы необходимы для обеспечения правильной работы АВР. К ним относятся: контроль состава выхлопных газов посредством управления стехиометрией выхлопных газов или подача дополнительных реагентов, которые обычно отсутствуют в выхлопных газах или отсутствуют в достаточном количестве (например,g. , мочевина, дополнительные углеводороды, дополнительный воздух или O 2 ), управление температурным режимом для обеспечения работы катализаторов в пределах требуемого температурного окна, системы, обеспечивающие удаление загрязняющих веществ и загрязняющих веществ, которые могут накапливаться (регенерация фильтров, управление серой, мочевина отложений,) и систем для сведения к минимуму образования вторичных загрязнителей, таких как катализатор проскальзывания аммиака (ASC).

, мочевина, дополнительные углеводороды, дополнительный воздух или O 2 ), управление температурным режимом для обеспечения работы катализаторов в пределах требуемого температурного окна, системы, обеспечивающие удаление загрязняющих веществ и загрязняющих веществ, которые могут накапливаться (регенерация фильтров, управление серой, мочевина отложений,) и систем для сведения к минимуму образования вторичных загрязнителей, таких как катализатор проскальзывания аммиака (ASC).

Было бы ошибкой рассматривать систему сгорания и АВР как отдельные системы.Чтобы максимизировать их эффективность, требуется высокая степень интеграции. Классическим примером является соотношение воздух-топливо (AFR) в двигателях SI, где требуется очень высокий уровень точности управления для обеспечения максимальной производительности TWC. Управление температурным режимом ATS может осуществляться с помощью регулировок в двигателе, чтобы повлиять на температуру выхлопных газов, выходящих из цилиндра. В некоторых случаях дополнительное топливо, необходимое для ATS (например, для управления температурным режимом), может подаваться с помощью топливных форсунок двигателя.

В некоторых случаях дополнительное топливо, необходимое для ATS (например, для управления температурным режимом), может подаваться с помощью топливных форсунок двигателя.

Важно понимать, что целью оптимизации двигателя не является минимизация выбросов загрязняющих веществ из системы сгорания или максимальное сокращение выбросов загрязняющих веществ в ATS. Скорее цель состоит в том, чтобы достичь целевого уровня выбросов от всей системы. Целевой показатель обычно значительно ниже нормативного предела, чтобы учесть изменчивость производства. Это может потребовать увеличения выбросов некоторых загрязняющих веществ из системы сжигания, если показатели ATS достаточно высоки, чтобы все же обеспечить достижение проектных целей.Например, выбросы NOx из двигателей, оборудованных катализатором SCR мочевины, могут увеличиваться для минимизации выбросов парниковых газов (из-за компромисса NOx-BSFC), если достигается высокая конверсия NOx в катализаторе SCR.

Горюче-смазочные материалы являются важным «партнером» в комбинированной системе двигателя и нейтрализации выхлопных газов. Низкий уровень выбросов в течение срока службы двигателя будет невозможен, если загрязняющие вещества топлива, такие как сера и некоторые неорганические минералы, не будут доведены до очень низкого уровня.

Низкий уровень выбросов в течение срока службы двигателя будет невозможен, если загрязняющие вещества топлива, такие как сера и некоторые неорганические минералы, не будут доведены до очень низкого уровня.

Контроль выбросов от используемых двигателей

Вышеупомянутые технологии, обсуждаемые далее в следующих разделах, применимы к новым двигателям внутреннего сгорания (OEM).Некоторые из этих технологий могут также использоваться для уменьшения выбросов и / или повышения эффективности существующих двигателей. Также существует группа технологий, разработанных специально для используемых приложений, которые обычно не используются в новых двигателях. Эти технологии более подробно обсуждаются в разделе «Контроль выбросов от используемых двигателей

».Выбросы парниковых газов и экономия топлива

Пределы выбросов парниковых газов и стандарты топливной эффективности создали возможности для внедрения широкого спектра технологий в двигатели и транспортные средства. В поисках повышения топливной экономичности основное внимание уделяется как минимум трем ключевым направлениям:

В поисках повышения топливной экономичности основное внимание уделяется как минимум трем ключевым направлениям:

- КПД трансмиссии,

- автомобильной техники и

- рабочих параметров.

Поскольку эффективность трансмиссии напрямую влияет на расход топлива, это очевидный выбор для повышения эффективности использования топлива. Важные подходы включают повышение эффективности двигателя, рекуперацию кинетической энергии (например, за счет рекуперативного торможения), рекуперацию отработанного тепла и сокращение паразитных потерь от вспомогательных устройств, таких как насосы.Среди автомобильных технологий улучшенная аэродинамика и снижение трения качения — два очевидных фактора, влияющих на экономию топлива. Другие факторы включают вес автомобиля и мощность, используемую вспомогательными устройствами, не имеющими трансмиссии, такими как кондиционер. И последнее, но не менее важное: рабочие параметры транспортного средства, такие как схемы вождения и выбор маршрута, также могут быть использованы для получения значительных улучшений в экономии топлива [1376] . Эти технологии обсуждались в разделе «Технологии эффективности».

Эти технологии обсуждались в разделе «Технологии эффективности».

Технологии контроля выбросов

Варианты контроля выбросов можно сгруппировать в три категории: (1) методы проектирования двигателей, (2) технологии, связанные с топливом и смазочными материалами, и (3) доочистка выхлопных газов.Каждый из этих подходов можно разделить на подкатегории, как показано в следующих таблицах. Кроме того, технологии интеграции и управления трансмиссией играют очень важную роль в сокращении выбросов и повышении эффективности двигателя и транспортного средства. Некоторые из методов, обсуждаемых ниже, реализованы в современных движках, другие, которые все еще находятся в разработке, перспективны для будущих приложений.

| Технологии | Воздействие на выбросы | Значимость |

|---|---|---|

| Дизельные двигатели с воспламенением от сжатия | ||

| Впрыск топлива | Возможности значительно расширились. Значительные улучшения в технологии впрыска начались в 1990-х годах с повсеместного внедрения систем, способных изменять время впрыска за счет использования электронного управления. Двигатели с системой рециркуляции ОГ предъявляют самые высокие требования к давлению впрыска топлива. В легковых автомобилях используются самые сложные стратегии многократного впрыска. Значительные улучшения в технологии впрыска начались в 1990-х годах с повсеместного внедрения систем, способных изменять время впрыска за счет использования электронного управления. Двигатели с системой рециркуляции ОГ предъявляют самые высокие требования к давлению впрыска топлива. В легковых автомобилях используются самые сложные стратегии многократного впрыска. | |

| Время впрыска | Используется в первую очередь для ограничения выбросов NOx | Время впрыска влияет на фазировку сгорания; замедление фазирования горения можно использовать для ограничения выбросов NOx. |

| Давление впрыска | Используется в первую очередь для ограничения выбросов сажи (ТЧ) | Более высокое давление впрыска может снизить выбросы сажи; особенно важно в сочетании с технологиями контроля NOx, такими как EGR, которые в противном случае увеличили бы выбросы сажи. |

| множественный впрыск | Различный | Стратегии множественного впрыска были разработаны для снижения выбросов NOx, сажи, HC и CO. |

| Рециркуляция выхлопных газов (EGR) | Основное применение в дизельных двигателях — контроль выбросов NOx. | Обычно используется во многих дизельных двигателях малой и большой мощности.Подача системы рециркуляции ОГ под высоким давлением может привести к снижению расхода топлива из-за более высоких насосных потерь. Система рециркуляции ОГ низкого давления имеет меньшие насосные потери, но ее труднее контролировать во время переходной работы. Могут потребоваться другие меры для ограничения потенциального увеличения количества сажи и, возможно, HC и CO. |

| Повышение уровня всасывания | Воздействие первичных выбросов заключается в снижении образования сажи (ТЧ). Также важно для повышения эффективности. | Более высокое давление на впуске увеличивает соотношение воздух / топливо для данного количества впрыскиваемого топлива и снижает образование сажи.Может быть важной мерой для компенсации нежелательного снижения производительности и увеличения выбросов с помощью таких мер контроля NOx, как EGR. Часто сопровождается улучшенными возможностями охлаждения всасываемого заряда. Позволяет уменьшить размер двигателя для повышения эффективности. Вызывает проблемы, такие как отставание турбокомпрессора, которые могут потребовать комплексных решений. Часто сопровождается улучшенными возможностями охлаждения всасываемого заряда. Позволяет уменьшить размер двигателя для повышения эффективности. Вызывает проблемы, такие как отставание турбокомпрессора, которые могут потребовать комплексных решений. |

| Управление температурой на впуске | Наиболее прямое влияние на выбросы NOx. Также может снизить выбросы сажи. | Повышенное давление наддува и / или EGR может повысить температуру впускного коллектора.Для ограничения температуры всасываемого заряда и сведения к минимуму связанных с ним увеличения выбросов NOx, уменьшения воздушно-топливного отношения и потерь удельной мощности требуются улучшения охлаждающей способности впускного заряда. |

| Конструкция камеры сгорания | Важная мера по борьбе с сажей | Изменения конструкции камеры сгорания обычно используются для компенсации увеличения выбросов сажи, когда принимаются меры по ограничению выбросов NOx. Во многих случаях усовершенствования улучшают перемешивание на поздних стадиях процесса сгорания, чтобы улучшить выгорание сажи. |

| Двигатели с принудительным зажиганием (SI) | ||

| Впрыск топлива | Расход топлива и выбросы твердых частиц | Переход от впрыска через порт к непосредственному впрыску бензина (GDI) был вызван уменьшением габаритов двигателя для удовлетворения расхода топлива Требования CO 2 . Двигатели GDI имеют более высокую тенденцию к выбросу мелких частиц, что может быть частично компенсировано усовершенствованием конструкции системы впрыска топлива. |

| Повышение давления на впуске | Расход топлива | Фактор уменьшения габаритов двигателя и снижения расхода топлива и выбросов CO 2 . |

| Переменное срабатывание клапана | Разное | Вот некоторые примеры: Регулировка фаз газораспределения является важной мерой для уменьшения количества углеводородов при холодном запуске. Регулируемый подъем клапана обеспечивает работу без дроссельной заслонки и повышает эффективность. Деактивация цилиндра снижает насосные потери при частичной нагрузке и повышает эффективность. Регулируемые фазы газораспределения позволяют использовать цикл Миллера для снижения насосных потерь. Деактивация цилиндра снижает насосные потери при частичной нагрузке и повышает эффективность. Регулируемые фазы газораспределения позволяют использовать цикл Миллера для снижения насосных потерь. |

| Сжигание обедненной смеси | Расход топлива | Сжигание обедненной смеси может снизить насосные потери, теплопередачу и улучшить характеристики рабочей жидкости для повышения эффективности.Вводит необходимость в дорогостоящих технологиях доочистки NOx. |

| Сгорание | Расход топлива | Современные концепции сгорания могут повысить эффективность за счет более быстрого сгорания и снижения тепловых потерь. |

| EGR | Одно время использовалось для ограничения выбросов NOx. Современные подходы в основном направлены на снижение расхода топлива. | В двигателях SI система рециркуляции отработавших газов является альтернативой обогащению топлива при высоких нагрузках для снижения склонности к детонации и снижения температуры выхлопных газов при высокой мощности. В условиях частичной нагрузки это может снизить насосные потери. В условиях частичной нагрузки это может снизить насосные потери. |

| Технология | Воздействие на выбросы | Значимость |

|---|---|---|

| Смазочное масло | Важно для снижения расхода топлива | Смазочные материалы с низкой вязкостью важны для снижения расхода топлива / CO 2 , но требуют других изменений уровень износа двигателя не увеличивается.Ограничение содержания каталитических ядов (например, серы, неорганической золы, фосфора) является ключевым фактором обеспечения долговечности и эффективности технологий каталитического контроля выбросов выхлопных газов. |

| Альтернативные виды топлива | Первичное воздействие — жизненный цикл CO 2 выбросов | Ограниченный критерий потенциала сокращения выбросов от современных двигателей с полным спектром доочистки NOx и PM. Некоторое влияние на критерии загрязняющих веществ (PM, NOx, SOx) возможно в приложениях без дополнительной обработки (например,г., морской). В некоторых случаях более низкие эксплуатационные расходы являются основным соображением (например, природный газ). Спрос часто может определяться государственными стимулами или предписаниями. Некоторое влияние на критерии загрязняющих веществ (PM, NOx, SOx) возможно в приложениях без дополнительной обработки (например,г., морской). В некоторых случаях более низкие эксплуатационные расходы являются основным соображением (например, природный газ). Спрос часто может определяться государственными стимулами или предписаниями. |

| Присадки к топливу | Разные | Небольшой прямой выброс вредных веществ при использовании современных двигателей и высококачественного топлива. Важно поддерживать долгосрочную стабильную работу технологий контроля выбросов. Например, цетановые добавки помогают обеспечить постоянное и надежное качество воспламенения современного дизельного топлива для обеспечения надежных и предсказуемых характеристик; присадки для чистоты форсунок и смазывающие присадки предназначены для поддержания чистоты компонентов системы впрыска топлива и уменьшения износа, чтобы обеспечить долговечность и стабильную работу систем впрыска топлива; В некоторых системах сажевых фильтров используются топливные присадки, способствующие регенерации сажевых фильтров. |

| Технология | Воздействие на выбросы | Значимость |

|---|---|---|

| Дизельные двигатели с воспламенением от сжатия | ||

| Катализатор окисления дизельного топлива (DOC) | Высокая степень снижения выбросов углеводородов в атмосферу / от среднего до умеренного . Окисление NO до NO 2 повышает производительность систем SCR / DPF. | Широко используется на автомобилях Euro 2/3 и некоторых дизельных двигателях US 1994 и более поздних версий. В современных двигателях используется в качестве вспомогательного катализатора в системах нейтрализации SCR / DPF (NO 2 поколения , контроль проскальзывания аммиака). |

| Катализаторы окисления твердых частиц | Снижение выбросов ТЧ до ~ 50% | Ограниченное коммерческое применение в отдельных (оборудованных системой рециркуляции отработавших газов) двигателях тяжелых грузовиков Евро IV, а также в некоторых двигателях малой и внедорожной техники. |

| Дизельные сажевые фильтры (DPF) | 90% + сокращение выбросов ТЧ | Основная технология, используемая на всех дизельных двигателях малой грузоподъемности, соответствующих стандартам Евро 5 и США Tier 2, а также более поздним версиям; во всех двигателях большой мощности US2007 и Euro VI и более поздних; во всех внедорожных двигателях Stage V; в программах модернизации по всему миру. |

| Катализаторы мочевины-СКВ | 90% + снижение выбросов NOx | Основная технология, используемая в двигателях для тяжелых условий эксплуатации в США 2010, Евро V и более поздних версиях; в легких дизельных транспортных средствах США Tier 2 и Euro 5/6 и более поздних версий; в внедорожных, морских и стационарных двигателях. |

| Катализаторы адсорбера NOx | Снижение NOx до ~ 70-90%, в зависимости от ездового цикла | Используется в качестве автономного катализатора снижения NOx в некоторых легких транспортных средствах США Tier 2 и Euro 5/6. Используется в качестве катализатора снижения выбросов NOx при холодном запуске на некоторых автомобилях стандарта Евро 6 с системой SCR. Используется в качестве катализатора снижения выбросов NOx при холодном запуске на некоторых автомобилях стандарта Евро 6 с системой SCR. |

| Катализаторы обедненных NOx (HC-SCR) | Потенциал снижения NOx ~ 10-20% в пассивных системах, до 50% в активных системах | Ограниченное коммерческое применение OEM и модернизация коммерческого применения, в основном в 2000-х годах. |

| Двигатели с принудительным зажиганием (SI) | ||

| Катализатор окисления (OC) | 90% + сокращение выбросов HC и CO | Используется в старых бензиновых автомобилях (примерно 1980-1990). |

| Трехкомпонентный катализатор (TWC) | 90% + сокращение выбросов NOx, HC и CO | Самая важная технология контроля выбросов бензиновых двигателей. Широко используется в двигателях со стехиометрической системой SI по всему миру. |

| Катализаторы адсорбера NOx | Снижение NOx на ~ 70-90% | Используется в легких транспортных средствах с прямым впрыском бензина (GDI) с обедненным сжиганием (послойной загрузкой), которые были распространены в Европе в 2000-х годах. |

| Бензиновые сажевые фильтры (GPF) | ~ 90% сокращение выбросов PN | Все более широкое использование в легких транспортных средствах класса GDI стандарта Euro 6. Ожидается, что в Китае будут широко использоваться 6 легковых автомобилей. |

| Технология | Воздействие на выбросы | Значимость |

|---|---|---|

| Гибридизация | В первую очередь для снижения расхода топлива | Гибридизация с аккумуляторным электроприводом может позволить двигателю работать дольше в регионах с более высокой термической эффективностью и меньшей точки низкой эффективности, такие как холостой ход и низкая нагрузка.Повышение эффективности электродвигателя позволяет использовать технологии повышения эффективности, которые в противном случае были бы непрактичными из-за отрицательного воздействия на производительность. |

| Диагностика | OBD обеспечивает долгосрочное соответствие требованиям по выбросам. | Предназначен для обнаружения неисправностей, которые могут привести к увеличению выбросов при сертификационном испытании за пределы определенного порогового значения. |

| Органы управления | Электронные органы управления обеспечивают точный контроль за многочисленными выбросами, а компоненты управления трансмиссией могут поддерживаться в течение всего срока службы автомобиля.Возможны изменения в условиях окружающей среды, системная интеграция и эффекты старения системы. | Элементы управления дизельным двигателем включают в себя: управление рециркуляцией отработавших газов, управление давлением наддува на впуске, управление синхронизацией впрыска топлива и управление сгоранием. Средства управления системой дополнительной обработки включают: дозирование мочевины, управление температурой для обеспечения высокой эффективности сокращения выбросов, контроль регенерации для обеспечения регулярного удаления накопленных материалов, таких как отложения сажи, серы и мочевины.  Интегрированное управление системой: некоторые функции управления требуют комплексного подхода для обеспечения совместной работы двигателя и системы нейтрализации выхлопных газов.Примеры включают в себя катализатор-адсорбер NOx, который требует регулярного обогащения воздушно-топливного отношения двигателя для удаления накопленных NOx; регулировка параметров двигателя, таких как время впрыска топлива, для повышения температуры выхлопных газов для поддержания высокой эффективности системы нейтрализации выхлопных газов; и регенерация DPF, которая может потребовать строгого контроля работы двигателя, чтобы избежать повреждения DPF. |

| Элементы управления двигателем SI включают в себя: управление соотношением воздух / топливо, управление синхронизацией зажигания, управление частотой вращения холостого хода. Средства управления системой последующей обработки включают: управление температурным режимом для обеспечения быстрого прогрева и высокой эффективности сокращения выбросов; и управление соотношением воздух / топливо для обеспечения максимального преобразования TWC.  Интегрированное управление системой: необходимость точного управления соотношением воздух / топливо обусловлена очень узким окном отношения воздух / топливо, где в TWC возможна высокая конверсия NOx, HC и CO. |

###

Какие функции головного блока цилиндров выполняет в двигателе автомобиля?

Вы можете найти всевозможную информацию о прокладке головки , и многие автовладельцы знают о ее функциях, но гораздо меньше знают о самой головке блока цилиндров.Вот почему мы собрали все, что вам нужно знать о головке блока цилиндров . Узнайте, как работает головка блока цилиндров в вашем автомобиле, почему это важно и какие дефекты могут возникнуть.

Что делает головка блока цилиндров в моей машине?

Основная задача ГБЦ — закрывать камеру сгорания двигателя сверху. Верхняя часть двигателя называется головкой блока цилиндров, а нижняя часть — блок цилиндров . Головка блока цилиндров находится на двигателе и закрывает камеру сгорания.Зазор, который остается между головкой блока цилиндров и двигателем, дополняется прокладкой головки.

Головка блока цилиндров находится на двигателе и закрывает камеру сгорания.Зазор, который остается между головкой блока цилиндров и двигателем, дополняется прокладкой головки.

Еще одна задача ГБЦ — обеспечить постоянную смазку цилиндра. Если цилиндры плохо смазаны маслом, бесперебойная работа двигателя невозможна, поэтому головка блока цилиндров является неотъемлемой частью работы двигателя.

Так устроена ГБЦ

Головка блока цилиндров — это не только очень важная часть вашего двигателя, но и одна из самых дорогих частей двигателя автомобиля из-за своей сложной конструкции.Поскольку головка блока цилиндров в процессе сгорания подвергается воздействию очень высоких температур, она состоит из стойких алюминиевых сплавов и легких металлов.

Внизу он обычно крепится непосредственно к корпусу коленчатого вала и закрывается вверху клапанной крышкой. В зависимости от того, какой у вашего автомобиля дизельный или бензиновый двигатель, конструкция головки блока цилиндров различается.

Это компоненты головки блока цилиндров бензинового двигателя

- Впускные и выпускные каналы: они обеспечивают выход выхлопных газов из цилиндров и попадание абсорбированной топливовоздушной смеси в цилиндры.

- Впускные и выпускные клапаны: здесь бензиновые двигатели всасывают топливовоздушную смесь, а выхлопные газы одновременно транспортируются в выхлопную систему.

- Распредвалы: коленчатый вал, приводимый в движение ремнем ГРМ, приводит в движение распредвалы.Распредвалы отвечают за открытие и закрытие клапанов

- Форсунки: обеспечивают впрыск топлива в камеры сгорания.

- Свечи зажигания: инициируют сгорание топлива

Это компоненты головки блока цилиндров в дизельном двигателе

- Впускные и выпускные каналы: они позволяют выхлопным газам выходить из цилиндров и позволяют захваченной воздушно-топливной смеси поступать в цилиндры.

- Впускные и выпускные клапаны: автомобили с дизельным двигателем всасывают воздух через впускные и выпускные клапаны, в то время как выхлопные газы одновременно транспортируются в выхлопную систему.

- Распредвалы: коленчатый вал, приводимый в движение цепью ГРМ, приводит в движение распредвалы.Распредвалы отвечают за открытие и закрытие клапанов

- Форсунки: впрыскивают топливо в дизельных двигателях в камеры сгорания или предкамеры.

- Свечи накаливания: служат для облегчения холодного пуска

Могут ли быть дефекты ГБЦ?

К сожалению, сложная конструкция головки блока цилиндров и ее многочисленные задачи делают ее подверженной дефектам. Самый частый дефект — негерметичная прокладка ГБЦ, вызванная повышенным истиранием.Подробнее читайте в нашем блоге о признаках неисправной прокладки головки .

Также могут быть дефекты на самой головке блока цилиндров, например, из-за высоких температур и сильных вибраций в работающем двигателе. Это может привести к трещинам в материале головки блока цилиндров.

Ремонт или восстановление ГБЦ?

Многие дефекты могут потребовать ремонта головки блока цилиндров, который может оказаться очень дорогостоящим. Поскольку головка блока цилиндров установлена в двигателе, обширные работы над этой деталью двигателя связаны с ремонтом или восстановлением.

Поскольку головка блока цилиндров установлена в двигателе, обширные работы над этой деталью двигателя связаны с ремонтом или восстановлением.

В большинстве случаев головку блока цилиндров необходимо сначала снять, а затем отшлифовать после ремонта, так как это единственный способ обеспечить правильное закрытие нижней части двигателя.

Замена головки блока цилиндров возможна только в редких случаях. В основном дефекты ГБЦ связаны с легко заменяемыми деталями, например, с клапанами.

На этой странице вы найдете дополнительную информацию о том, сколько стоит ремонт ГБЦ.

Как распознать признаки возможных дефектов

Если вы заметили нарушения в работе вашего двигателя, рекомендуется как можно скорее связаться с гаражом, чтобы предотвратить дальнейшие повреждения.

К признакам дефектов ГБЦ относятся:

- Вы заметили потерю мощности двигателя

- Температура охлаждающей воды в красной области

- Вы видите масло в охлаждающей воде

- Необходимо через короткое время долить воду и масло

- Вы заметили плохое поведение при холодном запуске

Как охлаждается головка блока цилиндров в двигателе?

Как уже было сказано выше, головка блока цилиндров подвергается воздействию высоких температур и поэтому ее необходимо охлаждать, чтобы избежать перегрева и повышенного истирания. Существует два различных типа охлаждения ГБЦ: водяное или воздушное.

Существует два различных типа охлаждения ГБЦ: водяное или воздушное.

Головки блока цилиндров с воздушным охлаждением

Головки цилиндров с воздушным охлаждением охлаждаются только проходящим воздухом. Кроме того, они оснащены большими ребрами охлаждения.

Одним из преимуществ этого метода охлаждения является то, что он обеспечивает надежную работу и может быть построен очень просто и недорого. Соответственно, ремонт таких ГБЦ обходится дешевле, чем ремонт ГБЦ с водяным охлаждением.Кроме того, вам не нужно беспокоиться о замерзании охлаждающей жидкости при охлаждении воздуха.

Головки блока цилиндров с водяным охлаждением

Большинство современных двигателей охлаждаются водой. Для этого в качестве охлаждающей жидкости обычно используют смесь воды и морозостойкости. Для охлаждения головки блока цилиндров охлаждающая жидкость проходит через прокладку головки блока цилиндров в головку блока цилиндров.

Одним из преимуществ этого типа охлаждения является, прежде всего, то, что охлаждающая жидкость может поглощать, а также рассеивать большое количество тепла. К тому же этот способ охлаждения наиболее эффективен.

К тому же этот способ охлаждения наиболее эффективен.

Как работают тепловые двигатели?

Как работают тепловые двигатели? — Объясни этоРеклама

Криса Вудфорда. Последнее изменение: 7 ноября 2020 г.

В наш век топливных элементов и электромобили, паровозы (и даже автомобили с бензиновым двигателем) может показаться ужасно старой технологией. Но посмотрите на историю шире, и вы увидите, что даже самые старые паровой двигатель — действительно очень современное изобретение.Люди были использование инструментов для увеличения мышечной силы примерно на 2,5 миллионов лет, но только за последние 300 лет или около того мы усовершенствовали искусство создания «мускулов» — машин с приводом от двигателя — которые работают все сами по себе. Другими словами: люди были без двигатели для более чем 99,9 процента нашего существования на Земле!

Теперь у нас есть двигатели, без которых, конечно, не обойтись. их. Кто мог представить себе жизнь без машин, грузовиков, кораблей или

самолеты — все они приводились в движение мощными двигателями.И двигатели не

просто перемещают нас по миру, они помогают нам его кардинально изменить.

От мостов и туннелей до небоскребов

и плотины, практически каждое крупное здание и сооружение, построенное людьми

за последние пару веков был построен с помощью

двигатели — краны, экскаваторы, самосвалы и бульдозеры среди

их. Двигатели также подпитывают современную сельскохозяйственную революцию: подавляющая часть всех наших

еда теперь собирается или транспортируется с помощью двигателя. Двигатели не заставляют мир идти

раунд, но они участвуют практически во всем, что происходит

на нашей планете.Давайте подробнее разберемся, что это такое и как они

Работа!

их. Кто мог представить себе жизнь без машин, грузовиков, кораблей или

самолеты — все они приводились в движение мощными двигателями.И двигатели не

просто перемещают нас по миру, они помогают нам его кардинально изменить.

От мостов и туннелей до небоскребов

и плотины, практически каждое крупное здание и сооружение, построенное людьми

за последние пару веков был построен с помощью

двигатели — краны, экскаваторы, самосвалы и бульдозеры среди

их. Двигатели также подпитывают современную сельскохозяйственную революцию: подавляющая часть всех наших

еда теперь собирается или транспортируется с помощью двигателя. Двигатели не заставляют мир идти

раунд, но они участвуют практически во всем, что происходит

на нашей планете.Давайте подробнее разберемся, что это такое и как они

Работа!

Artwork: Основная концепция теплового двигателя: машина, которая преобразует тепловую энергию в работу, перемещаясь туда и обратно между высокой и низкой температурой. Типичный тепловой двигатель приводится в действие за счет сжигания топлива (внизу слева) и использует расширяющийся-сжимающийся поршень (вверху в центре) для передачи энергии топлива к вращающемуся колесу (внизу справа).

Что такое тепловая машина?

« Всем известно, что тепло может вызывать движение.Никто не может сомневаться в том, что он обладает огромной движущей силой … ”

Николя Сади Карно, 1824

Двигатель — это машина, которая

энергия, заключенная в топливе, в силу и движение. Угля нет

очевидное использование

кто угодно: это грязный, старый, каменистый материал, похороненный под землей. Сжечь это в

двигателем, и вы можете высвободить содержащуюся в нем энергию, чтобы

силовые заводские машины, автомобили, лодки или локомотивы. То же самое справедливо

других видов топлива, таких как природный газ, бензин, древесина и торф.С

двигатели работают, сжигая топливо для выделения тепла, иногда они

называется тепловых машин . Процесс сжигания топлива включает в себя

химическая реакция, называемая сгорание , где топливо сгорает в

кислород в воздухе для образования углекислого газа и пара. (Как правило, двигатели также загрязняют воздух, потому что топливо не всегда чистое на 100 процентов и не горит идеально. )

)

Есть два основных типа тепловых двигателей: внешнего сгорания и внутреннего сгорания. сжигание:

- В ДВС топливо горит снаружи и вдали от основной части двигателя, где сила и движение производятся.Хороший пример — паровая машина: уголь горит на одном конце, который нагревает воду для образования пара. Пар подается в прочный металлический цилиндр , где он перемещает плотно прилегающий поршень называется поршень вперед-назад. В движущийся поршень приводит в действие все, к чему прикреплен двигатель (возможно, заводская машина или колеса локомотива). Это внешний двигатель внутреннего сгорания, потому что уголь горит снаружи, а некоторые расстояние от цилиндра и поршня.

- В двигателе внутреннего сгорания топливо сгорает внутри цилиндр.Например, в типичном автомобильном двигателе есть

что-то вроде четырех-шести отдельных цилиндров, внутри которых бензин

постоянно горит кислородом, выделяя тепловую энергию. В

цилиндры поочередно «загораются», чтобы двигатель

стабильный источник энергии, приводящий в движение колеса автомобиля.

Двигатели внутреннего сгорания, как правило, намного более эффективны, чем внешние двигатели внутреннего сгорания, потому что энергия не расходуется на передачу тепла от огонь и бойлер к баллону; все происходит в одном месте.

Художественное произведение: В двигателе внешнего сгорания (таком как паровой двигатель) топливо горит вне цилиндра, и тепло (обычно в виде горячего пара) необходимо отводить на некоторое расстояние. В двигателе внутреннего сгорания (таком как двигатель автомобиля) топливо сгорает прямо внутри цилиндров, что намного эффективнее.

Как двигатель приводит в действие машину?

В двигателях используются поршни и цилиндры, поэтому мощность, которую они производят, равна

непрерывное возвратно-поступательное движение, тянущее-толкающее или возвратно-поступательное движение.Проблема в том, что многие машины (и практически все автомобили) полагаются на

на вращающихся колесах — другими словами, вращающихся движение. Существуют различные способы поворота возвратно-поступательного движения.

движение во вращательное (или наоборот). Если вы когда-нибудь смотрели

паровой двигатель гудит, вы заметите, как колеса

приводится в действие кривошипом и шатуном: простой

рычаг-рычаг, который соединяет одну сторону колеса с поршнем, так что

колесо вращается, когда поршень качается вперед и назад.

Существуют различные способы поворота возвратно-поступательного движения.

движение во вращательное (или наоборот). Если вы когда-нибудь смотрели

паровой двигатель гудит, вы заметите, как колеса

приводится в действие кривошипом и шатуном: простой

рычаг-рычаг, который соединяет одну сторону колеса с поршнем, так что

колесо вращается, когда поршень качается вперед и назад.

Альтернативный способ преобразования возвратно-поступательного движения во вращательное движение

использовать шестерни. Вот что гениальный шотландский инженер

Джеймс Ватт (1736–1819) решил сделать это в 1781 году, когда обнаружил кривошипно-шатунный механизм.

потребовалось использовать в его усовершенствованной конструкции паровой машины, на самом деле,

уже защищен патентом. Дизайн Ватта известен как солнце и планетарная передача шестерня) и состоит из двух или более шестерен

колеса, одно из которых (планета) толкается вверх и вниз поршнем

стержень, вращающийся вокруг другой шестерни (Солнца) и заставляющий ее вращаться.

Фото: Два способа преобразования возвратно-поступательного движения во вращательное движение: Первое фото: Солнце и планетарная шестерня. Когда поршень движется вверх и вниз, шестерни вращаются. Второе фото: В этом токарном станке с ножным приводом просто решена проблема преобразования вертикального движения в круговое. Когда вы нажимаете вверх и вниз на педаль (педаль), вы заставляете струну подниматься и опускаться. Это заставляет вал, к которому прикреплена струна, вращаться со скоростью, приводя в действие токарный станок и сверло или другой инструмент, прикрепленный к нему.Обе фотографии сделаны в Think Tank, музее науки в Бирмингеме, Англия.

Некоторым двигателям и машинам необходимо преобразовывать вращательное движение в

возвратно-поступательное движение. Для этого вам нужно что-то, что работает в

путь, противоположный коленчатому валу, а именно кулачок. Камера — это

некруглое (обычно яйцевидное) колесо, имеющее что-то вроде

бар, опирающийся на него. Когда ось поворачивает колесо, колесо

заставляет штангу подниматься и опускаться. Не можете себе это представить? Попробуйте представить себе машину, колеса которой

яйцевидной формы.Во время движения колеса (кулачки) поворачиваются как обычно, но кузов автомобиля подпрыгивает и

вниз одновременно — поэтому вращательное движение производит

возвратно-поступательное движение (подпрыгивание) у пассажиров!

Когда ось поворачивает колесо, колесо

заставляет штангу подниматься и опускаться. Не можете себе это представить? Попробуйте представить себе машину, колеса которой

яйцевидной формы.Во время движения колеса (кулачки) поворачиваются как обычно, но кузов автомобиля подпрыгивает и

вниз одновременно — поэтому вращательное движение производит

возвратно-поступательное движение (подпрыгивание) у пассажиров!

Кулачки работают на всех типах машин. Есть камера в электрическая зубная щетка, которая делает щетка движется вперед и назад, когда внутри вращается электродвигатель.

Типы двигателей

Фото: Внешнее сгорание: Эта стационарная паровая машина использовалась для закачки природного газа в дома людей с 1864 года.Фотография сделана в Think Tank.

Существует около полдюжины основных типов двигателей, которые вырабатывают энергию за счет сжигания топлива:

Двигатели внешнего сгорания

Балочные двигатели (атмосферные двигатели)

Первые паровые машины были гигантскими машинами, которые заполняли целые здания. и они обычно использовались для откачки воды из затопленных шахт. Первопроходец англичанин Томас Ньюкомен

(1663 / 4–1729) в начале 18 века они имели один цилиндр

и поршень, прикрепленный к большой балке, которая раскачивалась взад и вперед.Тяжелая балка обычно наклонялась вниз так, чтобы поршень находился высоко в цилиндре.

В цилиндр закачивался пар, затем вбрызгивалась вода, охлаждающая

пар, создавая частичный вакуум и заставляя луч наклоняться назад

наоборот, до того, как процесс повторится. Лучевые двигатели были важным технологическим достижением,

но они были слишком большими, медленными и неэффективными, чтобы приводить в действие заводские машины и поезда.

и они обычно использовались для откачки воды из затопленных шахт. Первопроходец англичанин Томас Ньюкомен

(1663 / 4–1729) в начале 18 века они имели один цилиндр

и поршень, прикрепленный к большой балке, которая раскачивалась взад и вперед.Тяжелая балка обычно наклонялась вниз так, чтобы поршень находился высоко в цилиндре.

В цилиндр закачивался пар, затем вбрызгивалась вода, охлаждающая

пар, создавая частичный вакуум и заставляя луч наклоняться назад

наоборот, до того, как процесс повторится. Лучевые двигатели были важным технологическим достижением,

но они были слишком большими, медленными и неэффективными, чтобы приводить в действие заводские машины и поезда.

Иллюстрация: Как работает атмосферный (пучковый) двигатель (упрощенно).Двигатель состоит из тяжелой балки (серая), установленной на башне (черная), которая может качаться вверх и вниз. Обычно балка наклоняется вниз и вправо под весом присоединенного к ней насосного оборудования. Водогрейный котел (1) выпускает пар (2) в цилиндр (3). Когда цилиндр заполнен, из бака (4) впрыскивается холодная вода. Это конденсирует пар, создавая более низкое давление в цилиндре. Поскольку атмосферное давление (воздух) над поршнем выше, чем давление под ним, поршень выталкивается вниз, вся балка наклоняется влево, а насос тянется вверх, вытягивая воду из шахты (5).

Когда цилиндр заполнен, из бака (4) впрыскивается холодная вода. Это конденсирует пар, создавая более низкое давление в цилиндре. Поскольку атмосферное давление (воздух) над поршнем выше, чем давление под ним, поршень выталкивается вниз, вся балка наклоняется влево, а насос тянется вверх, вытягивая воду из шахты (5).

Паровые двигатели

В 1760-х годах Джеймс Ватт значительно усовершенствовал паровую машину Ньюкомена, сделав ее меньше, эффективнее и мощнее — и эффективно вращает пар двигатели в более практичные и доступные машины. Работа Ватта привела к стационарному пару двигатели, которые можно использовать на заводах, и компактные движущиеся двигатели которые могли приводить в действие паровозы. Подробнее читайте в нашей статье о паровых двигателях.

Двигатели Стирлинга

Не все двигатели внешнего сгорания огромны и неэффективны.Шотландский священник Роберт Стирлинг (1790–1878) изобрел очень умную

двигатель, который имеет два цилиндра с поршнями, приводящими в действие два кривошипа

вождение одного колеса. Один цилиндр постоянно остается горячим (нагревается внешней энергией).

источник, который может быть чем угодно, от угольного костра до геотермальной энергии

поставка), в то время как другой постоянно остается холодным. Двигатель работает

перекачивает тот же объем газа (постоянно запечатанный внутри

двигатель) вперед и назад между цилиндрами через устройство, называемое

регенератор , который помогает сохранять энергию и значительно увеличивает

КПД двигателя.Двигатели Стирлинга не обязательно предполагают сгорание,