Ремонт турбины бензинового двигателя

Ремонт турбины бензинового двигателя

- Подробности

Ремонт турбины бензинового двигателя – это услуга, которая может потребоваться как при естественном износе системы, так и повреждении в результате неправильной эксплуатации. В нормальном состоянии ресурс агрегата сравним со сроком эксплуатации самого мотора, составляет минимум 100 000 километров пробега до очередного капремонта. Если же владелец допускал ошибки при запуске движка либо в процессе движения, техническое обслуживание турбокомпрессора потребуется раньше. Откладывать обращение к мастеру не рекомендуется, поскольку это грозит появлением более сложных проблем, вплоть до выхода из строя самого силового агрегата.

Почему может потребоваться ремонт турбин?

Как в случае с дизельным мотором, поломки турбинных механизмов, установленных на авто с бензиновым движком, могут быть вызваны следующими проблемами:

- Засорение системы посторонними частицами, мусором, грязью. Такие неприятности может вызвать деформация колеса, разгерметизация трубопроводных элементов, попадание окалины внутрь со стенок клапанов, колец и самих поршней.

- Нехватка масла. Недостаточное снабжение смазочным материалом обычно вызвано образованием кокса на трущихся частях, зацепом металла роторной оси, чрезмерным естественным износом движущихся деталей. В результате увеличившегося осевого либо роторного промежутка может произойти задевание лопастей за корпусные части, особенно быстро это происходит при повышении температурного режима. Неправильная температура, в свою очередь, может объясняться ошибками установки момента впрыска и работы системы зажигания.

- Ремонт турбин может потребоваться, если в масло попала грязь. Смазка может смешаться с продуктами переработки мотора, в нее попадают посторонние частицы при забившемся фильтре. В результате воздействия примесей подшипники могут получить задиры на поверхности, ротор быстрее ломается.

Если процесс сопровождается падением уровня масла, ситуацию осложняет риск разбалансировки, влекущий полную поломку узла. По этой причине в случае появления грязи в смазке либо обнаружении скрежета нельзя откладывать диагностику: требуется срочный осмотр.

Если процесс сопровождается падением уровня масла, ситуацию осложняет риск разбалансировки, влекущий полную поломку узла. По этой причине в случае появления грязи в смазке либо обнаружении скрежета нельзя откладывать диагностику: требуется срочный осмотр.

Ремонт турбины бензинового двигателя: этапы услуги

Выполнение диагностики является необходимым этапом: процедура позволяет определить причину, степень сложности дефектов, исключить другие поломки. О появлении неисправностей турбинного механизма говорят следующие симптомы:

- Увеличенный расход масла, утечки жидкости, запах паленого в области выхлопа.

- Белесый, синий или черный дым при функционировании мотора.

- Скачущие обороты при включении на холостых, падение мощности силового узла.

- Появление нагара на свечах.

- Посторонние звуки: гул, свист, скрежет.

После диагностики специалисты сервиса смогут

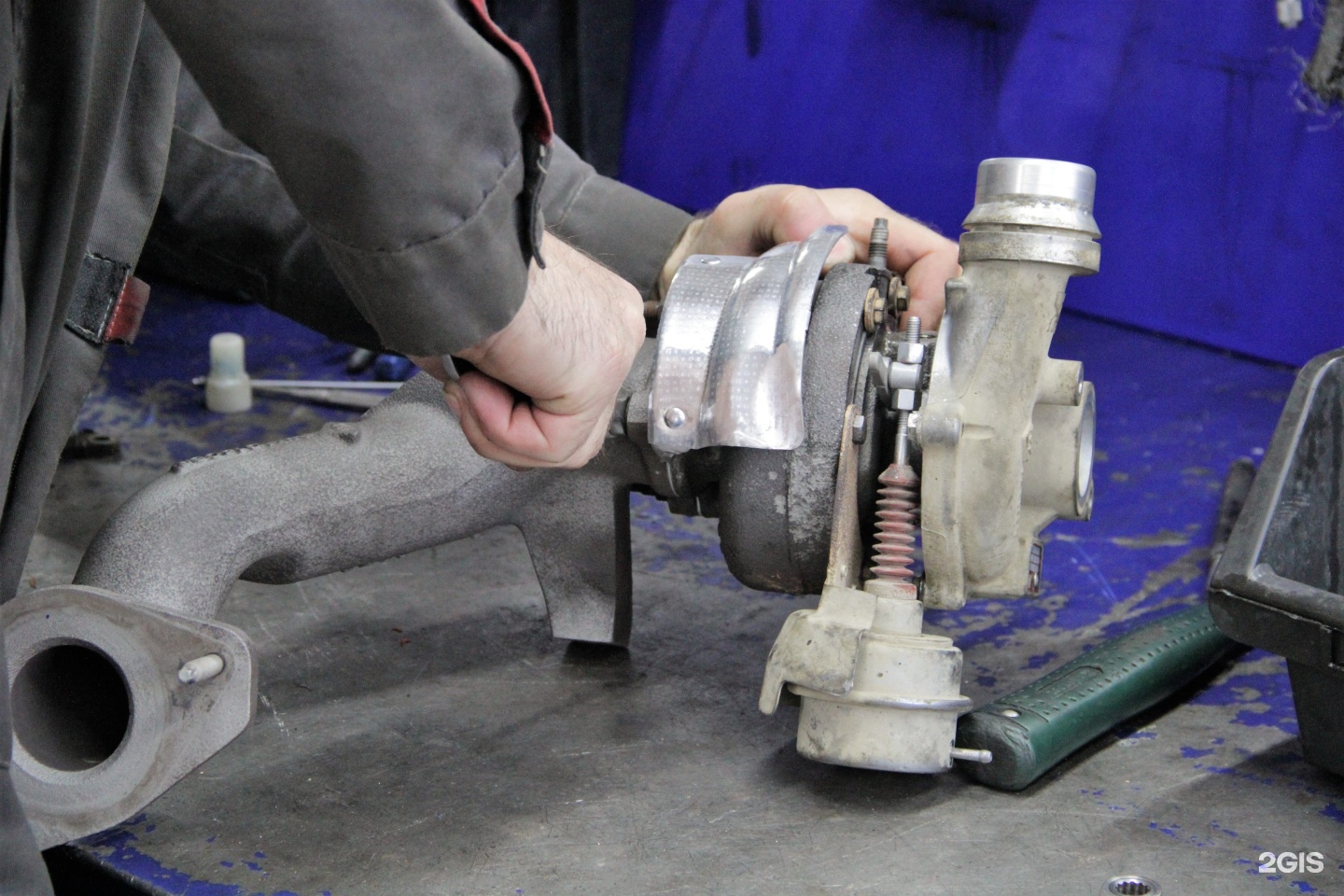

- Демонтаж компрессора, удаление нагара, окалины, очистка закоксованных поверхностей.

- Прочистка трубопроводов, масляного и воздушного фильтра.

- Замена или ремонт внутренних деталей.

- Сборка в обратном порядке, проверка на малых оборотах и при нагрузке.

- По необходимости выполняется сброс электронных показателей, проводится настройка датчиков.

В особо сложных случаях починить турбокомпрессорное оборудование не удается, это особенно актуально, если автомобиль с поврежденным узлом эксплуатировали продолжительное время. Для замены лучше использовать устройства проверенных марок, качество которых подтверждено многолетним использованием.

Советы для профилактики

Чтобы помощь профессионалов требовалось как можно реже, владельцу стоит придерживаться следующих рекомендаций:

- Не заглушать мотор на высоких оборотах: сначала нужно, чтобы он 3-4 минуты поработал вхолостую.

- Перед началом движения требуется дать движку поработать на низких оборотах около 40 секунд.

- Замену моторного масла нужно осуществлять вовремя, не допускать засорения смазки, сгорания. Своевременного обновления требуют и фильтры; устанавливать надо только оригинальные детали, артикул которых указан в инструкции к автомобилю.

- Время от времени нужно проводить проверку движка, уделяя внимание правильности работы топливной системы, впрыска и зажигания.

Можно ли отремонтировать турбину на бензиновом двигателе самостоятельно?

Нередко владельцы интересуются, могут ли они провести починку своими руками; выполнить ее можно, чтобы сэкономить на обращении в мастерскую, но у такого варианта немало минусов:

- Недостаток профессионализма. Далеко не все имеют опыт обслуживания таких механизмов, нехватка опыта и знаний может повлечь появление более серьезных поломок.

- Отсутствие инструментов. Для проведения ремонтных работ требуется специальное оборудование, которое редко требуется владельцу постоянно, поэтому покупка таких приспособлений экономически нерентабельна.

- Большие затраты времени. Самостоятельное восстановление обычно отнимает несколько дней, в то время как в профессиональном сервисе его проведут за несколько часов.

- Отсутствие гарантий. При случайном повреждении механизма придется потратить на починку больше, чем если бы владелец сразу обратился к мастерам.

Сколько стоит ремонт турбины бензинового двигателя?

Цена зависит от нескольких нюансов:

- Сложность ремонтных работ, их объем.

- Количество деталей, вышедших из строя по причине ошибок в эксплуатации либо естественного износа.

- Затраты на расходные материалы, требующие замены наряду с изношенными запчастями.

- Срочность восстановления.

Наиболее дешево обходится услуга, в рамках которой специалисты устраняют мелкие дефекты, именно поэтому не рекомендуется откладывать визит в автомастерскую: затягивание приведет к тому, что придется отдать за восстановление оборудования значительно более крупную сумму. Наиболее затратный вариант – полная замена турбинной системы.

Наиболее затратный вариант – полная замена турбинной системы.

Преимущества обращения в сервис BR TURBO

Обслуживание в проверенной автомастерской – наиболее выгодное решение, которое имеет множество достоинств:

- Использование фирменных новых запчастей, качественных расходных материалов и современного оборудования.

- Профессиональный подход, оперативная диагностика и восстановление.

- Официальная гарантия на запчасти и результат работ.

- Приемлемые расценки, удобные способы оплаты.

Чтобы заказать ремонт, достаточно позвонить в сервисный центр или отправить заявку онлайн по электронной почте: специалисты ответят в минимальные сроки.

Так же вы можете ознакомиться с каталогом новых и восстановленных турбин!

Ремонт турбин бензиновых авто! Ремонт за 1 день! Оставьте заявку — мы вам перезвоним!Или звоните по ремонту |

Диагностика турбины бензинового двигателя

Как проверить турбину на двигателе: рекомендации специалиста

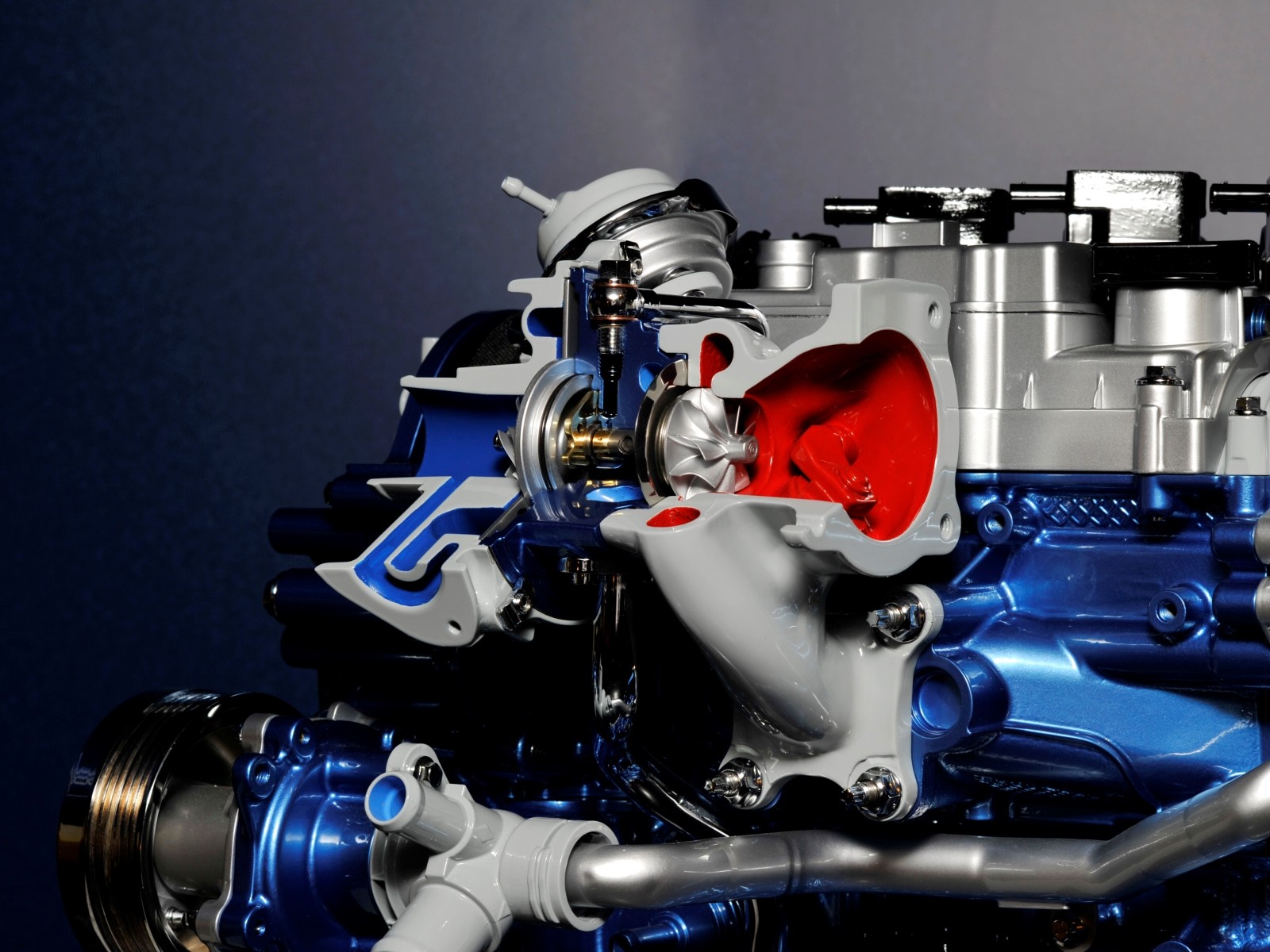

Еще 15-20 лет назад турбированные двигателя встречались только на грузовиках и спецтехнике. Но сейчас все чаще производители используют турбину на легковых автомобилях. На то есть свои причины. Ведь благодаря турбокомпрессору, можно значительно увеличить мощность двигателя и крутящий момент без потери расхода и увеличения камеры сгорания. К сожалению, данный элемент не вечен и со временем выходит из строя. Что же, давайте рассмотрим, как проверить работу турбины своими руками.

Основные признаки неисправности

Если данный механизм начал давать сбои в работе, вы сразу это ощутите. В первую очередь, неисправность турбины будет отображаться на ходовых качествах автомобиля. Так, значительно пропадет динамика разгона. Машине будет трудно набрать нужную скорость, особенно на подъем или при загрузке. Также двигатель будет тяжелее набирать обороты. По сути, он превратится в обычный «атмосферник». А как известно, на трубированных автомобилях стрелка тахометра существенно «оживает» после определенного диапазона оборотов (2 и более тысяч, в заливистости от типа мотора). При неисправном компрессоре она будет тянуться вверх так же медленно, как и в начале.

Машине будет трудно набрать нужную скорость, особенно на подъем или при загрузке. Также двигатель будет тяжелее набирать обороты. По сути, он превратится в обычный «атмосферник». А как известно, на трубированных автомобилях стрелка тахометра существенно «оживает» после определенного диапазона оборотов (2 и более тысяч, в заливистости от типа мотора). При неисправном компрессоре она будет тянуться вверх так же медленно, как и в начале.

Черный дым из выхлопной и малая мощность. Что делать?

Основная проблема заключается в несанкционированном поступлении воздуха в выпускной или впускной коллектор. Итак, как проверить турбину дизельного двигателя своими руками? Для начала запускаем мотор и прислушиваемся к его звуку работы. Так можно определить конкретное место поломки. Часто проблема заключается в лишнем «подсосе» воздуха или загрязненном воздушном фильтре.

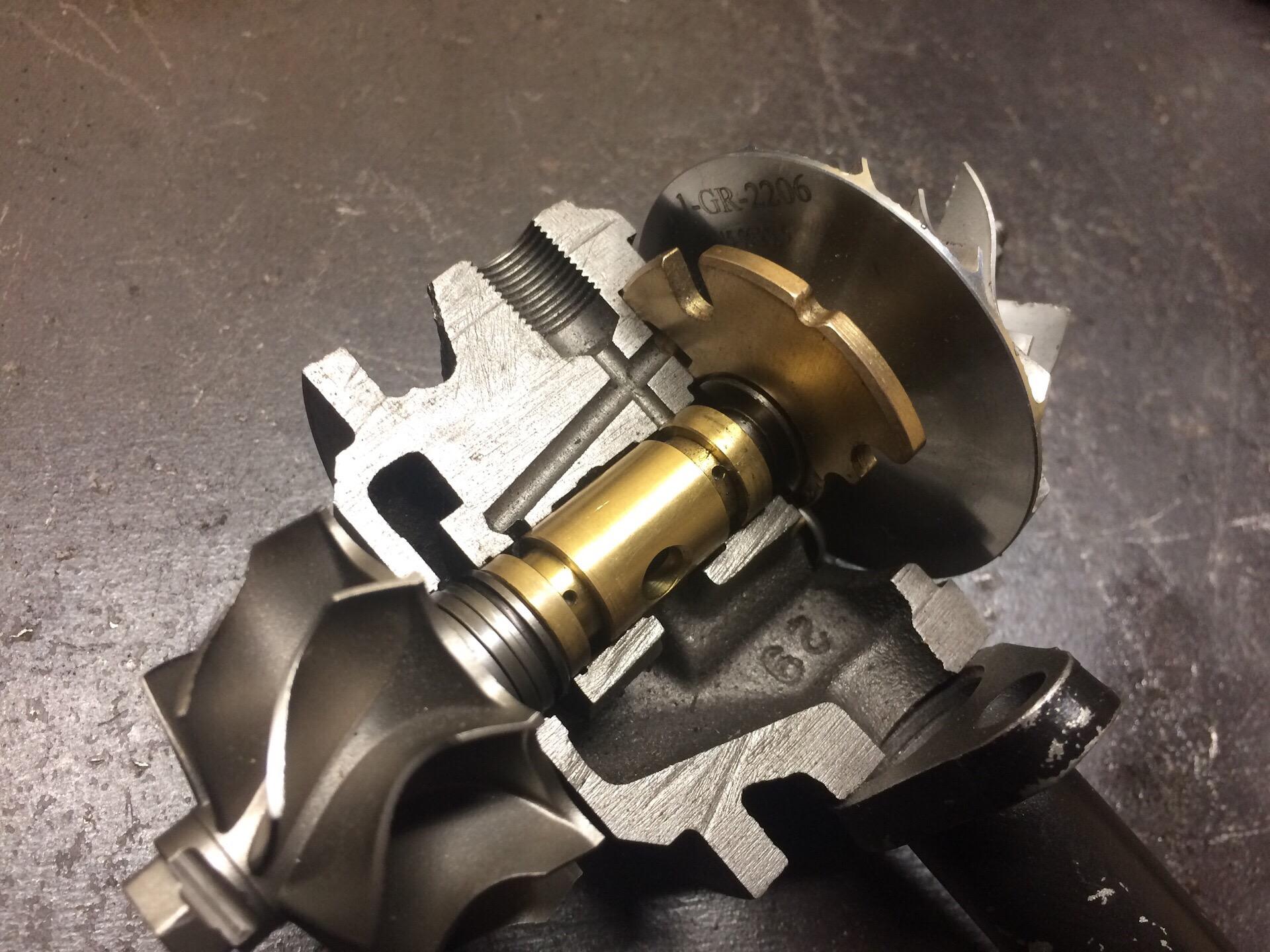

Чтобы проверить износ самой турбины, стоит произвести дефектовку ротора. Это один из основных элементов в системе. Итак, прокручиваем ротор вокруг оси. Небольшой люфт допустим. Но если ротор цепляет за корпус турбины, это уже ненормально. Из-за этого возникает характерный звук (гул) и пропадает мощность мотора. Выход из ситуации – замена ротора на новый.

Итак, прокручиваем ротор вокруг оси. Небольшой люфт допустим. Но если ротор цепляет за корпус турбины, это уже ненормально. Из-за этого возникает характерный звук (гул) и пропадает мощность мотора. Выход из ситуации – замена ротора на новый.Сизый дым из выхлопной

Этот признак может говорить о чрезмерном расходе масла. Смазка попадает в выхлопную систему и там сгорает. Основная причина заключается в недостаточном пропуске воздуха. Это может быть грязный фильтр, из-за чего создается разница в давлении между картриджем турбины и корпусом компрессора. Также стоит осмотреть повреждение на роторе и сливной маслопровод. Последний не должен содержать пробок и перегибов. Дополнительно проверяют давление картерных газов в системе. Это тоже может стать причиной повышенного расхода масла и синего дыма. При диагностике стоит обратить внимание и на сам выпускной коллектор. Никаких потеков масла на нем не должно быть. Если это так, нужно срочно смотреть маслопроводы и ремонтировать турбину.Проверяем наддув

Как проверить турбину на дизеле без снятия? Запускаем двигатель, открываем капот и находим патрубок, который соединяет впускной коллектор и турбину. Его нужно пережать рукой, а затем отпустить. Далее помощник должен нажать на газ в течении трех секунд. В чем суть этой проверки? После нажатия на газ вы увидите, как патрубок под давлением раздувается. Если этого не произошло, значит, турбина не работает как положено.

Дефектовка

Чтобы убедиться в исправности элемента, можно произвести его дефектовку. Как проверить турбину? Для этого отсоединяем патрубок, который идет на воздушный фильтр, и осматриваем лопатки турбины. Они должны быть без забоин и зазубрин, с правильной формой (не погнутые). При повреждении крыльчатки компрессор нужно менять, либо ремонтировать.

Как еще проверить турбину? Осматриваем состояние патрубков. Они должны быть сухими, без следов масла. Как проверить снятую турбину? Для этого нужно подвигать вал в радиальном направлении. Большой люфт недопустим. Как его определить, не зная точных параметров? Люфт должен быть таким, чтобы крыльчатка не цеплялась за холодную часть корпуса. Также проверяется вал на люфт в осевом направлении. Зазор не должен превышать 0,05 миллиметров.

Большой люфт недопустим. Как его определить, не зная точных параметров? Люфт должен быть таким, чтобы крыльчатка не цеплялась за холодную часть корпуса. Также проверяется вал на люфт в осевом направлении. Зазор не должен превышать 0,05 миллиметров.Если на автомобиле используется воздушный радиатор (интеркуллер), его тоже необходимо осмотреть. Внутри него исключены потеки масла. В противном случае компрессор нуждается в ремонте.

О герметичности

Стоит отметить, что даже при дефектовке невозможно определить поломку на 100 процентов. Дело в том, что подобные признаки могут наблюдаться и из-за негерметичных соединений впускного и выпускного тракта. По этой причине система не может произвести нормальную регулировку подачи топлива. Это ведет к повышенному расходу масла, топлива и падению мощности.

Профилактика

Чтобы не задаваться вопросом, как проверить турбину, нужно знать меры профилактики. Несколько простых советов, отмеченных ниже, значительно продлят срок службы вашему элементу:

- Придерживайтесь регламента замены воздушного фильтра. В половине случаев повышенный расход масла и другие проблемы с турбиной возникают именно из-за грязного фильтра. И если на атмосферных двигателях просто пропадет тяга, то здесь будет перегружен весь механизм (а именно компрессор, из-за разницы давлений во впуске и выпуске).

- Следите за уровнем масла. Даже кратковременное «голодание» очень вредно для двигателя и турбины. Заливайте только рекомендованное производителем масло. Часто поломки возникают из-за применения поддельной продукции. Что касается регламента замены, он немного отличается от обычных, атмосферных двигателей. На турбированных моторах масло меняется раз в 7 тысяч километров.

- Контролируйте величину наддува. Особенно это касается тех, кто ставит турбину нештатно на бензиновые двигателя. Данный параметр должен находится в пределах одного бара. Помните, что с каждым увеличением «буста» мотор терпит колоссальные нагрузки.

- Перед тем как глушить мотор после поездки, дайте ему поработать 1-2 минуты на холостых. Так вы исключите углеродный осадок, который вредит подшипникам турбины.

Заключение

Итак, мы выяснили, как проверить турбину разными способами. При возникновении проблем не стоит медлить с их устранением. Ведь повышенному износу подвергается не только компрессор, но и сам двигатель. Не используйте присадки, которые, по словам производителей, «лечат» турбину. Они никаким образом не восстановят заводские зазоры и уж тем более не вернут прежнее состояние треснутых лепестков крыльчатки. Все эти проблемы решаются только путем механического вмешательства, со снятием и дефектовкой.

fb.ru

KIA Sorento PRIME GARAGE( МАЭСТРО) › Бортжурнал › О ЧЕМ СВИСТИТ ТУРБИНА?Как проверить турбину дизельного, бензинового двигателя…

Привет мои дорогие Други и Подруги!Решил вам для расширения кругозора создать вот такой вот ПОСТ…

Если вы эксплуатируете дизельный или бензиновый (турбированный) автомобиль, то стоит уделить особое внимание состоянию турбины. Это довольно дорогой агрегат, который существенно влияет на стоимость приобретаемого «железного коня». Если автомобиль ранее неправильно эксплуатировался может потребоваться ремонт турбины, который ощутимо ударит по карману. Поэтому к вопросу выбора автомобиля с турбокомпрессором стоит подходить с особой тщательностью.

Диагностика проблемы в автосалоне может обойтись вам в кругленькую сумму, и это не считая самого ремонта. Если средства ограничены, то вы можете самостоятельно проверить работу турбокомпрессора.

Основные неисправности турбины дизельного двигателя (тут и далее подрузумевается в том числе бензиновые турбированные аналоги) можно определить не прибегая к помощи специалистов. Часто автомобилисты или работники СТО сразу снимают турбокомпрессор с двигателя, не определив реальной проблемы. Это приводит к лишним тратам сил и времени. В большинстве случаев намного проще определить неисправность не снимая турбину.

Наиболее распространёнными признаками неисправности турбины являются:

чёрный, сизый или синий цвет выхлопных газов

шумная работа двигателя, помпаж

перегрев двигателя

большой расход масла или топлива

уменьшается тяга

К причинам таких проблем относят: грязное или некачественное масло, посторонние предметы внутри механизма турбины, отсутствие или низкий уровень масла.

Хотя это признаки показательны, далеко не всегда они указывают именно на неисправность работы турбины. В ряде случаев причиной их появления являются другие узлы двигателя.двигателя

Теперь рассмотрим, как самостоятельно проверить турбину дизельного двигателя и устранить проблемы.

Начнем с наиболее простых и легко обнаруживаемых визуально проблем, которые можно определить самостоятельно.

Уменьшение мощности двигателя, выхлопные газы стали чёрного цвета.

Налицо недостаточное поступление воздуха в двигатель и сгорания обогащённой смеси внутри турбины.

Причина: засорение клапана, утечка во впускном или выпускном коллекторе.

Устранение. Запускаем двигатель и слушаем работу турбины. По звуку можно определить, где именно возникла проблема. Проверяем места соединения воздушных патрубков, если там все в порядке переходим к воздушному фильтру. В случае если его работа нарушена, необходима замена.

Если есть возможность, то проверьте износ турбины. Для этого прокрутите немного ротор вокруг своей оси. Небольшой люфт является нормой, но если же ротор цепляет за корпус, турбину следует отдать в ремонт.

Если вы выполнили все перечисленные действия, а причина так и не найдена, проблема кроется в неисправности самого двигателя и топливной системы.

Сизый, белый или синеватый цвет выхлопных газов.

Серый (белый или синеватый) дым свидетельствует о том, что масло попадает выхлопную систему и там сгорает. В таком случае поломка возникла в турбине или двигателе. Не в зависимости от изменения цвета дыма растет потребление масла с 0,2 до 1 литра на тысячу километров.

Устранение: Проверяем воздушный фильтр, как ни странно вероятнее всего его загрязнение стало причиной утечки масла. Дело в том, что загрязненный воздушный фильтр пропускает незначительный объем воздуха из-за чего создается большая разница в давлении между корпусом компрессора и картриджем турбины (иначе корпус подшипников) и из второго в первый начинает вытекать масло. Если фильтр в порядке смотрим на наличие повреждений на роторе. После внимательно осматриваем сливной маслопровод на наличие пробок, перегибов и повреждений. Не в зависимости от результатов предыдущих проверок обратите внимание на давление картерных газов. Они могут препятствовать нормальному сливу масла. Часто эта проблема возникает из-за нарушений их системы вентиляции. И последнне ВЫПУСКНОЙ КОЛЛЕКТОР .В нем не должно быть МАСЛА…

Устранение. Опять же начинаем с воздушного фильтра. После проверяем давление в корпусе турбины и крепление. На глаз определяем износ турбины. Это можно сделать по люфту оси. Если все в норме, то скорее всего причина поломки в повышенном давлении картерных газов или засорении сливного маслопровода.

Шумная работа двигателя.Признаки неисправности турбины

Наиболее распространёнными признаками неисправности турбины являются:

чёрный, сизый или синий цвет выхлопных газов

шумная работа двигателя, помпаж

перегрев двигателя

большой расход масла или топлива

уменьшается тяга

К причинам таких проблем относят: грязное или некачественное масло, посторонние предметы внутри механизма турбины, отсутствие или низкий уровень масла.

Хотя это признаки показательны, далеко не всегда они указывают именно на неисправность работы турбины. В ряде случаев причиной их появления являются другие узлы двигателя.

Диагностика турбины без снятия с двигателя

Теперь рассмотрим, как самостоятельно проверить турбину дизельного двигателя и устранить проблемы.

Начнем с наиболее простых и легко обнаруживаемых визуально проблем, которые можно определить самостоятельно.

Уменьшение мощности двигателя, выхлопные газы стали чёрного цвета.

Налицо недостаточное поступление воздуха в двигатель и сгорания обогащённой смеси внутри турбины.

Причина: засорение клапана, утечка во впускном или выпускном коллекторе.

Устранение. Запускаем двигатель и слушаем работу турбины. По звуку можно определить, где именно возникла проблема. Проверяем места соединения воздушных патрубков, если там все в порядке переходим к воздушному фильтру. В случае если его работа нарушена, необходима замена.

Если есть возможность, то проверьте износ турбины. Для этого прокрутите немного ротор вокруг своей оси. Небольшой люфт является нормой, но если же ротор цепляет за корпус, турбину следует отдать в ремонт.

Если вы выполнили все перечисленные действия, а причина так и не найдена, проблема кроется в неисправности самого двигателя и топливной системы.

Сизый, белый или синеватый цвет выхлопных газов.

Серый (белый или синеватый) дым свидетельствует о том, что масло попадает выхлопную систему и там сгорает. В таком случае поломка возникла в турбине или двигателе. Не в зависимости от изменения цвета дыма растет потребление масла с 0,2 до 1 литра на тысячу километров.

Устранение: Проверяем воздушный фильтр, как ни странно вероятнее всего его загрязнение стало причиной утечки масла. Дело в том, что загрязненный воздушный фильтр пропускает незначительный объем воздуха из-за чего создается большая разница в давлении между корпусом компрессора и картриджем турбины (иначе корпус подшипников) и из второго в первый начинает вытекать масло. Если фильтр в порядке смотрим на наличие повреждений на роторе. После внимательно осматриваем сливной маслопровод на наличие пробок, перегибов и повреждений. Не в зависимости от результатов предыдущих проверок обратите внимание на давление картерных газов. Они могут препятствовать нормальному сливу масла. Часто эта проблема возникает из-за нарушений их системы вентиляции.

И последнее – выпускной коллектор. На нём не должно быть следов масла.

На нём не должно быть следов масла.

Повышенный расход масла.

Устранение. Опять же начинаем с воздушного фильтра. После проверяем давление в корпусе турбины и крепление. На глаз определяем износ турбины. Это можно сделать по люфту оси. Если все в норме, то скорее всего причина поломки в повышенном давлении картерных газов или засорении сливного маслопровода.

Шумная работа двигателя.

Устранение. Проверяем все трубопроводы, которые работают под давлением, затем ось турбины. Просматриваем роторы на наличие повреждений. Если вы обнаружили потёртости или деформацию, необходимо снять турбину для более тщательного осмотра. Скорее всего, понадобится квалифицированный ремонт.

ДАЛЕЕ перейдем ко второму этапу проверки для него нам понадобиться посторонняя помощь.

Проверка наддува. Заведите мотор, откройте капот, найдите патрубок соединяющий турбину и впускной коллектор двигателя и пережмите его рукой, затем попросите своего товарища нажать на газ в течение 3-5 секунд, а потом отпустить. В это время вы должны почувствовать, как патрубок раздувается под давлением. Если такого нет в течение 3-4 циклов значит турбина сломана.

В большинстве случаев вполне хватает первых двух этапов для определения неисправности турбокомпрессора не снимая его с двигателя, но для пущей уверенности можно провести и следующие пункты.

Отсоедините и осмотрите патрубки. Если в них нет или имеется незначительные следы отпотевания масла — значит все хорошо, но если же там его много значит нужно выяснять причину. Иногда турбина при этом совершенно исправна, а виной всему двигатель.

Посмотрите на состояние крылатки турбины, если есть следы зазубрин и забоин то турбину как можно раньше нужно снять для проведения ремонта или полной замены.

Попробуйте переместить вал в осевом направлении. Люфта вообще не должно ощущаться, поскольку его допустимое значение менее 0,05мм в противном случае турбина является сломанной.

Передвиньте вал в радиальном направлении. Его значение достигает 1 мм, поэтому его можно ощутить. Прокрутите крыльчатку вокруг своей оси. При этом она не должна задевать стенки. Если это все же происходит или люфт значительно больше значит турбина в скором времени сломается или уже сломана.

Прокрутите крыльчатку вокруг своей оси. При этом она не должна задевать стенки. Если это все же происходит или люфт значительно больше значит турбина в скором времени сломается или уже сломана.

Если предыдущие этапы не дали результатов осмотрите корпус турбины, патрубки, фланцы, коллекторы двигателя на наличие трещин.

Будьте более внимательны к работе своего автомобиля. Если вы заметили какое-то изменение, то не ждите усугубления проблемы, а проведите диагностику. Всегда используйте только качественное масло, масляные фильтры и меняйте их в срок. Это поможет турбине на дизельном двигателе прослужить вам долгие годы…

P.S думаю что многие не будут читать этот познавательный пост до конца, тогда просто ДЕЛИТЕСЬ кому-то может он нужен.

www.drive2.ru

Диагностика турбины в Санкт-Петербурге | Рем-Турбо

Автотурбина широко используется на бензиновых и дизельных моторах большинства современных машин. Система турбо-наддува позволяет увеличить мощность автомотора и сократить расход топлива. При нерегулярном ТО турбины или длительной интенсивной эксплуатации возникают поломки, которые требуют дорогостоящего ремонта. Перед ремонтом или заменой автотурбины необходимо провести качественную диагностику, которая поможет определить причину неисправности, сэкономив ваше время и деньги.

Основные причины поломки турбокомпрессора

Неисправности системы турбонаддува одинаково часто встречаются у бензиновых и дизельных моторов. Среди основных причина поломок отмечают:

— утечки масла в турбокомпрессоре;

— неисправности ТКР-системы;

— чрезмерное концентрация воздуха в топливной смеси;

— засорение трубопроводов компрессора наддува;

— закоксовывание корпуса;

— нарушение герметизации — утечки воздуха;

— механические повреждения турбины и пр.

Неисправности турбин могут возникать даже у новых авто, купленных в салоне, если система турбонаддува эксплуатируется в критическом режиме, владелец пренебрегает техобслуживанием или использует низкокачественные масла и фильтра.

Признаки неисправности турбины

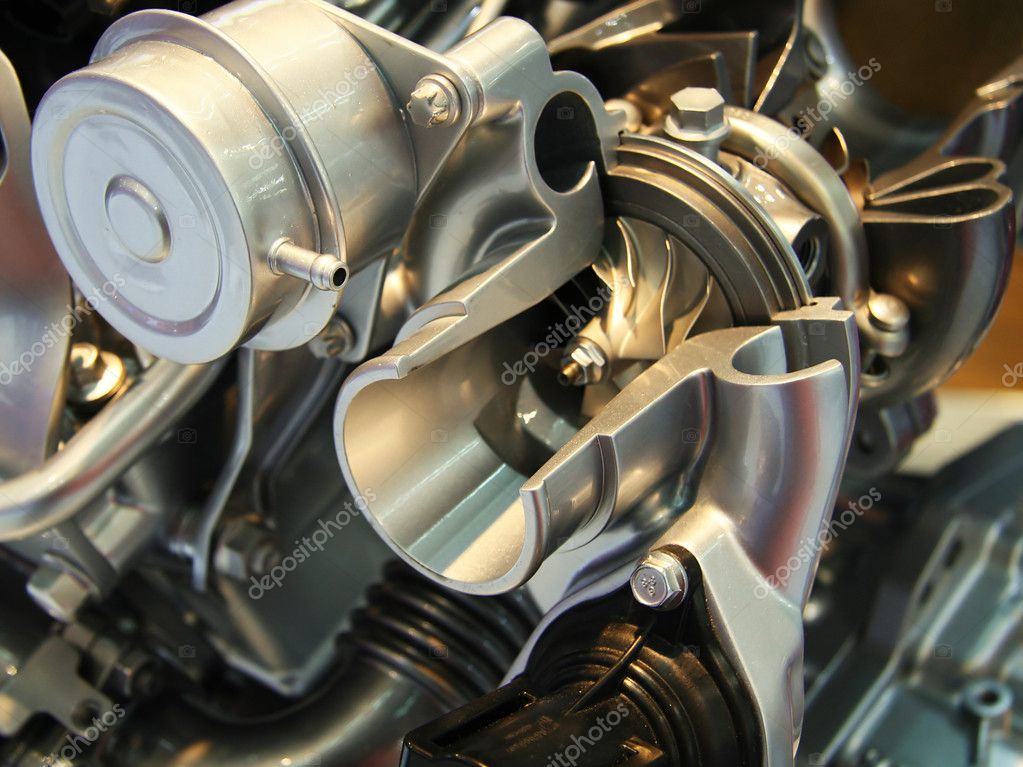

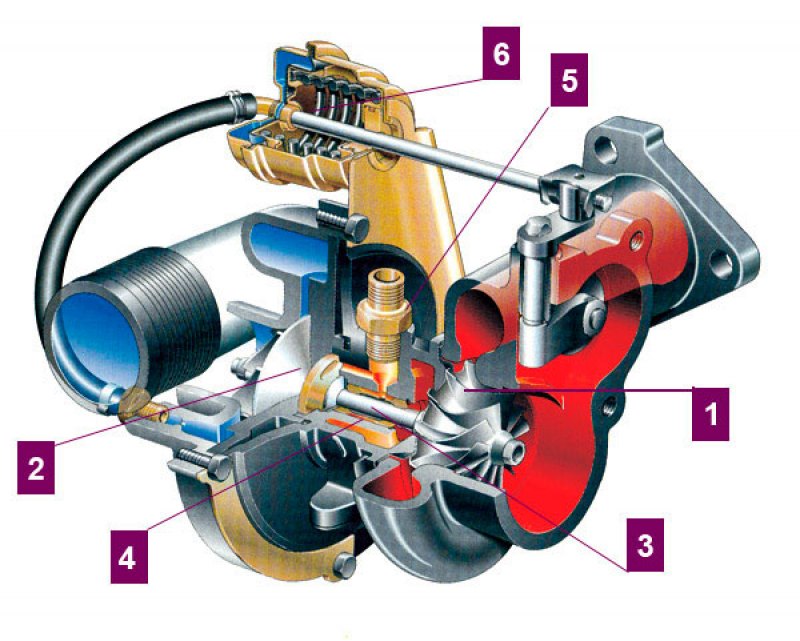

Конструкция турбины достаточно проста: крыльчатка движется под действием нагнетаемых выхлопных газов, подавая воздух для лучшего сгорания топливной смеси. При помощи турбонаддува можно увеличить номинальную мощность мотора до 50%. О неудовлетворительной работе турбины свидетельствуют следующие признаки:

— синий/черный/белый дым из выхлопной трубы;

— резко увеличившийся расход масла;

— следы масла на турбине и маслоподводящих патрубках;

— автомобиль плохо разгоняется;

— нетипичный шум от работающего турбокомпрессора;

— повышенное СО;

— выход отработанных газов в салон или из под капота.

При наличии этих признаков необходимо незамедлительно произвести диагностику турбины для выявления причин неисправности. Эксплуатировать машину с неисправной автотурбиной опасно, т.к. может выйти из строя двигатель и другие дорогостоящие узлы и системы.

Профессиональная диагностика турбины

Качественная профессиональная диагностика начинается с визуального осмотра системы турбонаддува. В процессе осмотра мастер смотрит наличие внешних дефектов, следов масла и нагара.

Диагностика турбины проводится в двух режимах:

1) без снятия;

2) с демонтажем агрегата и установкой на специальный стенд.

Быстрая диагностика турбины без снятия позволяет определить наличие осевого люфта, степень износа уплотнений и проверить работоспособность наддува. Также без демонтажа специалисты проверяют функциональность клапанов и элементы привода, управляющего турбиной. В 50% случаев неисправность и причина ее возникновения определяется при этом виде диагностики.

Если визуально турбина работает нормально, но при этом проявляются признаки ее неисправности, производится демонтаж узла и его проверка на специальном стенде. Это способ диагностики также применяется при неработающей автотурбине.

При помощи специального оборудования мастера проверяют и определяют:

— точную причину утечки масла;

— наличие дисбаланса в системе турбонаддува;

— уровень износа деталей турбины и пр.

Проверка турбины на стенде позволяет выявить и причину любой неисправности и произвести соответствующий ремонт. Для корректной диагностики автотурбины специалисты рекомендуют предварительно пройти проверку работоспособности двигателя, топливной и электронной системы.

Диагностика автотурбин в Санкт-Петербурге

Наша компания «РемТурбо» — лидер в сфере диагностики и ремонта автотурбин для любых двигателей. Мы производим оперативную диагностику с использованием высокотехнологичного оборудования. Диагностика турбины в нашем сервисе занимает не более 1 часа!

Преимущества «РемТурбо»:

- Квалифицированные мастера с опытом работы с турбинами не менее 5 лет.

- Выявление самых редких и нестандартных неисправностей и их устранение.

- Быстрая и качественная диагностика на новом оборудовании.

- Консультация специалистов относительно ремонта.

- Доступные цены на диагностику.

- Телефон: +7 (931) 961-51-61

- Поддержка: [email protected]

- Адрес: г. Санкт-Петербург, Московское шоссе, д. 46Б

rem-turbo.ru

Турбокомпрессор — неисправности и ремонт — журнал За рулем

Изучаем основные неисправности турбокомпрессоров и технологии их восстановления.

Многие автомобилисты с опаской относятся к ремонту турбокомпрессоров. И не без оснований. При этом производители разрешают ремонтировать некоторые турбины и даже выпускают оригинальные комплектующие, а иные и вовсе занимаются промышленным восстановлением агрегатов. Причиной же невысокого ресурса перебранных турбин зачастую является пресловутый человеческий фактор.

Презумпция невиновности

Турбокомпрессор (ТК) работает на перекрестке нескольких систем двигателя, и его здоровье зависит от исправности других узлов. Поэтому при появлении любых нареканий по поводу работы ТК важно провести вдумчивую диагностику узла в составе мотора. Диагностика необходима и в случае выхода турбины из строя — она послужит гарантией, что новая или отремонтированная турбина не преставится через пару тысяч километров.

Поэтому при появлении любых нареканий по поводу работы ТК важно провести вдумчивую диагностику узла в составе мотора. Диагностика необходима и в случае выхода турбины из строя — она послужит гарантией, что новая или отремонтированная турбина не преставится через пару тысяч километров.

| Даже ветошь, забытая во впускной системе при обслуживании машины, может повредить крыльчатку вала, не говоря уже о потерянных болтиках или шайбах. Даже ветошь, забытая во впускной системе при обслуживании машины, может повредить крыльчатку вала, не говоря уже о потерянных болтиках или шайбах. | Один из примеров характерного разрушения компрессорного колеса при перекруте турбины. Опытный мастер может определить этот пагубный режим и по особенному износу лопаток и вала. Один из примеров характерного разрушения компрессорного колеса при перекруте турбины. Опытный мастер может определить этот пагубный режим и по особенному износу лопаток и вала. |

| Полное закоксовывание подводящей масляной трубки характерно для бензиновых турбин из-за более высоких температур по сравнению с дизельными. Полное закоксовывание подводящей масляной трубки характерно для бензиновых турбин из-за более высоких температур по сравнению с дизельными. | Классика жанра — перегрев вала турбины из-за масляного голодания. Обработке или восстановлению он не подлежит. Классика жанра — перегрев вала турбины из-за масляного голодания. Обработке или восстановлению он не подлежит. |

Сначала с помощью компьютера проверяют систему управления двигателем в целом и отдельные датчики. Абсолютное большинство турбин оборудовано механизмом регулирования давления наддува; его сбой запросто может быть следствием банальной неисправности — например, неправильного сигнала от расходомера воздуха. Нередки случаи, когда из-за игнорирования такой диагностики в профильные компании по ремонту ТК привозят… исправные агрегаты.

Материалы по теме

Здоровье турбины зависит от герметичности систем впуска и выпуска двигателя и давления в них. Если, к примеру, забиты нейтрализатор и воздушный фильтр, манометры покажут повышенное разрежение на впуске и увеличенное противодавление на выпуске. Работа в таких условиях серьезно сокращает ресурс внутренних элементов ТК: подшипников, уплотнителей и самого вала. При больших перепадах давления турбина из-за конструктивных особенностей начинает сильнее гнать масло на впуск — патрубок и впускной трубопровод покрываются жирным налетом.

Негерметичность систем впуска и выпуска также вызывает опасные перепады давления. А банальная экономия на замене воздушного фильтра или несвоевременное устранение подсоса воздуха за его корпусом приводят к износу компрессорного колеса турбины. Его лопатки стачиваются попадающими внутрь частицами песка.

Распространенная причина выхода ТК из строя — попадание инородных предметов в крыльчатки. Порою это случ

www.zr.ru

Диагностика турбокомпрессора перед покупкой авто. — DRIVE2

Как и обещал, нашел я две очень информативных статьи по диагностике турбин.

Собственно вот и ссылки.

ДИАГНОСТИКА ТУРБОКОМПРЕССОРА НА АВТОМОБИЛЕ

О БЕДНОЙ ТУРБИНЕ ЗАМОЛВИТЕ СЛОВО

Интерпретируя текст этих статей в ключе диагностики авто перед покупкой могу сказать следующее.

Что касается давления которое выдает или не выдает турбина. Турбированный автомобиль должен ехать во всем диапазоне оборотов, в зависимости от устройства системы турбонаддува нижний порог турбоподхвата может варьироваться в пределах 1500-2500 об/мин. Авто не должен тупить в верхнем диапазоне оборотов.

Турбина и масло.

Снимаем впускной патрубок холодной улитки, ищем следы масла. Если масло есть забываем про этот авто, если очень хочется копнуть поглубже, читаем статьи по ссылкам.

Люфты вала турбокомпрессора.

Радиальный люфт (вверх, вниз, вправо, влево) может быть, но колесо компрессора не должно задевать за корпус, осевой люфт не должен ощущаться.

Условия эксплуатации авто, или как вывести хозяина авто на чистую воду.

Извлекаем воздушный фильтр, осматриваем на предмет сильного загрязнения и дефектов (маленькие дырочки смотрим на просвет на яркую лампу). При диаметре компрессорного колеса 5 сантиметров, скорости вращения 180000 об/мин внешний край лопасти движется со скоростью примерно 1696 км/ч а это почти в 1,4 раза выше скорости звука. А теперь вопрос. Что будет если Вы встретитесь с песчинкой на скорости в 1696 км/ч, а если это будет крупная песчинка? Бесплатный пилинг:) Незабываемые ощущения, вот и колесо компрессора этой встречи не забывает, а потом эта песчинка шкурит стенки цилиндров и лопатки турбинного колеса, после чего усердно пытается забить Ваш каталитический нейтрализатор, или оседая на стенке цилиндра постепенно измельчается под действием высоких температур, проникает в масло и превращает его в жидкую абразивную пасту, ускоряя процесс износа трущихся пр в ДВС. Вывод-старый и (или) поврежденный фильтр враг турбины и ДВС.

Перегретая горячая улитка (трещины, деформация плоскостей улитки и выпускного коллектора ДВС), верный повод перейти к осмотру следующего авто.

Сильный гул турбины свидетельствует о ее разбалансировке, свист воздуха может свидетельствовать о негерметичных соединениях и патрубках на пути от воздушного фильтра к блоку цилиндров. Проверка герметичности. Доводим обороты двигателя до 1500 об/мин, понемногу начинаем прикрывать выхлопную трубу, звуки прорывающегося сквозь треснувшие патрубки, или неплотные соединения, усиливаются.

Последнее.

Если турбина имеет изменяемую геометрию, дилерским сканером проверьте работу исполнительных устройств, отвечающих за изменение этой самой геометрии. Как вариант можно сравнить диаграммы изменения давления наддува во впускном коллекторе с эталонного авто и диагностируемого, или просто погазовать и посмотреть движется ли тяга управляющая исполнительными устройствами отвечающими за изменение геометрии каналов в корпусе горячей улитки.

Рекомендациями по эксплуатации ДВС при наличии турбокомпрессора пестрит вся сеть, но если кому надо, могу дать ссылку.

Не умею писать эпилоги.

www.drive2.ru

Как проверить турбину на автомобиле

Для определения работоспособности турбокомпрессора, прежде всего, необходимо провести его комплексную диагностику на автомобиле, проверить его без снятия с двигателя. Только по результатам диагностики турбокомпрессора можно сделать правильный вывод о его работоспособности, понять стоит ли заниматься турбиной дальше, или необходимо проверить сопутствующие узлы и агрегаты двигателя, или заменить их. Ремонт турбины может потребоваться, если Ваш автомобиль проявляет следующие симптомы неисправности:

- Двигатель не развивает полную мощность.

- Отработавшие газы имеют черный (обогащенная смесь) или синий (сгорает масло) цвет.

- Увеличенная токсичность выхлопа (бензиновый мотор).

- Повышенный расход масла.

- Шумная работа турбокомпрессора.

- Утечки масла из корпуса турбокомпрессора.

Выявить причину указанных неисправностей, по характерным симптомам, Вы можете, воспользовавшись функцией «On-line диагностика турбин».

Проверка турбины на автомобиле

Зачастую владельцы турбированных авто не знают как проверить турбину на автомобиле самостоятельно. Данный материал поможет Вам разобраться в этом.

1. Отсоедините и осмотрите патрубки. Патрубок, соединяющий турбину с впускным коллектором двигателя или интеркулером. Они должны быть сухими или с очень незначительными следами масла. Если в патрубках и на входе в турбокомпрессор обильное масло и в двигателе повышенный расход масла, нужно выяснить, что является причиной расхода масла – неисправная турбина или износ двигателя. Или то и другое, и с чего следует начинать ремонт.

2. Осмотрите лопасти колеса компрессора турбины. Они должны быть без зазубрин и забоин, не погнутые, правильной формы, с небольшим зазором повторяя проточную часть холодной улитки. Если есть повреждение лопастей (см. фото), турбокомпрессор подлежит ремонту либо замене.

Если есть повреждение лопастей (см. фото), турбокомпрессор подлежит ремонту либо замене.

3. Подвигайте вал в осевом направлении — люфт на руку чувствоваться не должен либо он незначительный до 0,05 мм. Если есть больший осевой люфт — турбина подлежит ремонту либо замене.

4. Подвигайте вал в радиальном направлении. В этом случае люфт до 1,0 мм хорошо ощутим на руку. При этом если отклонить вал в крайнее радиальное направление и провернуть, его лопатки не должны задевать за холодную улитку. Если лопатки задевают или люфт выше нормы – турбокомпрессор подлежит ремонту либо замене.

5. Осмотрите патрубки, фланцы, корпус подшипников, корпуса турбины и компрессора на предмет наличия трещин. Трещины на корпусе появляются через определённое время эксплуатации почти у всех турбокомпрессоров, независимо от их марки и области применения. При наличии трещин турбокомпрессор подлежит ремонту либо замене.

6. Если есть падение мощности двигателя и при всех проведенных операциях ничего не обнаружено – необходимо провести проверку герметичности впускного и выпускного тракта. Падение мощности двигателя может быть следствием неправильной регулировки топливной аппаратуры у дизелей, топливной автоматики и настройки системы зажигания у бензиновых двигателей. А также отказ любого из элементов в системе регулирования степени наддува может привести к падению тяги и (или) повышенному расходу топлива.

Для профессиональной диагностики турбины, следует обращаться на специализированное предприятие по ремонту турбин – «ТурбоМикрон».

Комплексная диагностика турбокомпрессора, а также диагностика системы управления наддувом турбокомпрессора – это работа наших специалистов.

Если турбокомпрессор демонтирован и попадает к нам на диагностику, мы однозначно можем проверить его состояние (работоспособность, возможную причину выхода из строя). Производится диагностика турбины в первую очередь визуально на предмет целостности корпусных деталей и выявления механических повреждений лопастей колеса турбины или компрессора, следов утечки масла. В случае если после внешнего осмотра не выявлено никаких повреждений, но есть жалобы на работу турбокомпрессора, проводится проверка на специализированных диагностических стендах фирмы SCHENCK либо Turbo Technics.

Производится диагностика турбины в первую очередь визуально на предмет целостности корпусных деталей и выявления механических повреждений лопастей колеса турбины или компрессора, следов утечки масла. В случае если после внешнего осмотра не выявлено никаких повреждений, но есть жалобы на работу турбокомпрессора, проводится проверка на специализированных диагностических стендах фирмы SCHENCK либо Turbo Technics.

turbomicron.by

Диагностика турбины: как провести самостоятельно?

Диагностика турбины в Минске позволяет определить работоспособность турбокомпрессора. Только в результате такой полной диагностики турбины можно сделать заключение о работоспособности турбокомпрессора, разобраться, сводиться ли проблема к неполадкам в турбине или следует искать причину неисправностей в соседних агрегатах и узлах двигателя, а затем выполнять их замену.

Когда стоит беспокоится: признаки необходимости диагностики турбины

О ремонте турбины можно говорить, когда у автомобиля появляются подобные проблемы:

- мотор не работает на всю мощность;

- из выхлопной трубы идут газы черного или сизого оттенка, что говорит о неполном сгорании или сгорании масла;

- увеличилось потребление автомасла;

- возросший уровень токсичности выхлопных газов;

- излишний шум при работе турбокомпрессора;

- отток масла из внутренней части турбокомпрессора.

Как провести диагностику турбины самостоятельно?

Для многих владельцев авто с турбированными двигателями неизвестно, что выполнить диагностику турбины на автомобиле в некоторых случаях можно самостоятельно, не посещая СТО.

Осмотр патрубков

Снимите патрубок, который соединяет впускной коллектор мотора или интеркулер и турбину. Там допустимо наличие небольшого количество масла. В идеале патрубок должен выглядеть абсолютно сухим. При обильных масляных потоках в месте соединения патрубка с турбокомпрессором, а также при возросшем потреблении автомасла в моторе, необходимо отыскать причину такого расхода. Это может быть либо износ мотора, либо неполадки в турбине. Именно с этого и следует начинать ремонтные работы.

Это может быть либо износ мотора, либо неполадки в турбине. Именно с этого и следует начинать ремонтные работы.

Осмотр лопастей колеса компрессора

Все лопасти должны не иметь выбоин или зазубрин, погнутостей. Рабочее колесо компрессора турбины имеет правильную форму и с незначительными зазорами повторяет вид проточной части холодной улитки. При наличии каких-либо повреждений лопастей, следует выполнить ремонт или замену агрегата.

Осмотр вала

Вручную выполните движение вала в осевой плоскости: люфта не должно ощущаться вовсе или он должен быть не более 0,05 мм. При больших значениях турбину следует отремонтировать или заменить. При движениях вала в радиальной плоскости, люфт должен доходить до 1,0 мм. При отклонении стержня в радиальном направлении и небольшом повороте, лопатки не должны черкать холодной улитки. При превышении допустимого люфта либо цеплянии лопатки за холодную улитку турбокомпрессор следует ремонтировать или заменить.

Трещины

Исследуйте корпус турбины, компрессор, патрубки, подшипники и фланцы на присутствие трещин. Они неизбежно возникают на корпусах турбокомпрессоров у разных производителей и с разным режимом эксплуатации. При выявлении трещин, следует выполнить ремонт или замену турбокомпрессора.

Проверка герметичности впускного и выпускного тракта

Если проведенная диагностика не выявила никаких неполадок, но двигатель не набирает достаточной мощности, необходимо исследовать впускной и выпускной тракт на герметичность. Потеря мощности также может появиться из-за неправильно настроенной топливной аппаратуры у дизелей, зажигательной системы и топливной автоматики у бензиновых моторов. Причиной падения тяги и повышения траты топлива также может стать выход из строя одного из узлов в системе регулировки степени наддува.

Если вам нужна профессиональная диагностика турбины в Минске, обращайтесь к профессионалам, чьи контакты найдете в каталоге TAM.BY. Специалисты автосервисов выполнят комплексную диагностику турбины, а также проверят систему управления наддувом турбокомпрессора.

Специалисты автосервисов выполнят комплексную диагностику турбины, а также проверят систему управления наддувом турбокомпрессора.

news.tut.by

как определить скорую необходимость замены детали |

Я, субъект персональных данных, в соответствии с Федеральным законом от 27 июля 2006 года № 152 «О персональных данных» предоставляю ООО «Мега групп» (далее — Оператор), расположенному по адресу 115191, г. Москва, Духовской переулок, дом 17, стр. 15, согласие на обработку персональных данных, указанных мной в форме веб-чата и/или в форме заказа обратного звонка на сайте в сети «Интернет», владельцем которого является Оператор.

Состав предоставляемых мной персональных данных является следующим: ФИО, адрес электронной почты и номер телефона.

Целями обработки моих персональных данных являются: обеспечение обмена короткими текстовыми сообщениями в режиме онлайн-диалога и обеспечение функционирования обратного звонка.

Согласие предоставляется на совершение следующих действий (операций) с указанными в настоящем согласии персональными данными: сбор, систематизацию, накопление, хранение, уточнение (обновление, изменение), использование, передачу (предоставление, доступ), блокирование, удаление, уничтожение, осуществляемых как с использованием средств автоматизации (автоматизированная обработка), так и без использования таких средств (неавтоматизированная обработка).

Я понимаю и соглашаюсь с тем, что предоставление Оператору какой-либо информации о себе, не являющейся контактной и не относящейся к целям настоящего согласия, а равно предоставление информации, относящейся к государственной, банковской и/или коммерческой тайне, информации о расовой и/или национальной принадлежности, политических взглядах, религиозных или философских убеждениях, состоянии здоровья, интимной жизни запрещено.

В случае принятия мной решения о предоставлении Оператору какой-либо информации (каких-либо данных), я обязуюсь предоставлять исключительно достоверную и актуальную информацию и не вправе вводить Оператора в заблуждение в отношении своей личности, сообщать ложную или недостоверную информацию о себе.

Я понимаю и соглашаюсь с тем, что Оператор не проверяет достоверность персональных данных, предоставляемых мной, и не имеет возможности оценивать мою дееспособность и исходит из того, что я предоставляю достоверные персональные данные и поддерживаю такие данные в актуальном состоянии.

Согласие действует по достижении целей обработки или в случае утраты необходимости в достижении этих целей, если иное не предусмотрено федеральным законом.

Согласие может быть отозвано мною в любое время на основании моего письменного заявления.

turboru.ru

Механическая диагностика турбины, не снимая с автомобиля

Чем больше мощности в двигателе легкового транспортного средства, оснащенного турбиной, тем, к сожалению, велика вероятность столкнуться с некоторыми проблемами. Современные турбодвигатели подвержены воздействию, как и обычные двигатели, несмотря на инновации в сфере автоматизации. Каждый автовладелец воспринимает свой автомобиль как полноценный организм. Нарушение работы одного из механизмов несомненно повлечет за собой ненадежность в функционировании всего автомобиля. Такая ситуация может произойти с турбиной.

На проблемы с турбиной могут указывают такие факторы, как внезапное уменьшение мощности двигателя, возрастание расхода бензина, повышенная концентрация выработанных газов, отклонение температурного режима в двигателе, выделение дыма голубого оттенка из выхлопной трубы, посторонние звуки из-под капота. Данные причины – первый сигнал к обращению в автомобильный сервис и диагностике турбины.

Механическая диагностика турбины, не снимая с автомобиляСовременные сервисы во всех городах оборудованы новым оборудованием, позволяющим производить поэтапную механическую диагностику турбины, не снимая двигатель с автомобиля.

- Проводится удаление патрубков с последующим разбором. В начале отключается интеркуллер. Он представляет собой звено, которое соединяет турбину с коллектором двигателя. После этого происходит разъединение воздушного фильтра с патрубком подачи воздуха.

Данные детали гарантируют верное функционирование узлов только при условии полной сухости. При этом допустимо отпотевание или оседание масла, но в малом количестве. При обнаружении влаги ремонт неизбежен, так как увлажнение – знак неисправности турбокомпрессора.

Данные детали гарантируют верное функционирование узлов только при условии полной сухости. При этом допустимо отпотевание или оседание масла, но в малом количестве. При обнаружении влаги ремонт неизбежен, так как увлажнение – знак неисправности турбокомпрессора. - Далее проводится обследование лопаток турбины. Должны отсутствовать зазубрины, сколы и кривая форма. Лопатки турбины должны выглядеть ровно и четко входить в линии проточной части холодной улитки. Если выявляется нарушение, лопасти подлежат смене или починке.

- Следующий этап – тестирование осевого люфта. Вал в осевом направлении запускается в движение вручную. Приемлемым допускается люфт порядка 0,05 миллиметров. Когда показатели превысили допустимую норму, турбине необходим ремонт. В движении вала в радиальном направлении норма люфта составляет 1 мм, вследствие при повороте не допускается касание лопастей к холодной улитке.

- После этого выполняется диагностика наличия повреждений запчастей. Если на патрубках, корпусе подшипников, фланцах, и самом турбокомпрессоре визуально обнаруживаются трещины и сколы, это значит, что турбину необходимо заменить.

- В заключение проводится проверка воздухонепроницаемости входного и выхлопного трактов. Это самый последний этап в диагностике турбины и реализуется только в том случае, если предыдущие этапы не указали на причину неисправности.

Наши опытные специалисты проведут ремонт турбин в Санкт-Петербурге в кратчайшие сроки и помогут подарить вторую жизнь турбине вашего автомобиля.

Если у вас нет возможности выполнить проверку турбины у специалистов, то это можно выполнить вручную, соблюдая не сложные правила. Во-первых, необходимо осмотреть турбину и прилегающее пространство. Цвет дыма ни в коем случае не должен визуально напоминать черный, сизый, голубой оттенки. На втором этапе необходимо попросить знакомого помочь вам. Прогреваете двигатель, находите патрубок, ведущий от турбины к впускному коллектору двигателя и пережимаете его вручную. Другой человек одновременно с вами должен нажать педаль газа и зафиксировать ее в этом положении четыре секунды, после чего резко отпустить педаль. Патрубок должен раздуваться из-за повышенного давления воздуха. Если этого не произошло, то можно сделать вывод о неисправности турбины. В завершение осмотрите турбокомпрессор, на нем не должно быть масляных пятен и следов. В случае обнаружения их, можно сделать вывод, что турбине требуется срочный ремонт.

Другой человек одновременно с вами должен нажать педаль газа и зафиксировать ее в этом положении четыре секунды, после чего резко отпустить педаль. Патрубок должен раздуваться из-за повышенного давления воздуха. Если этого не произошло, то можно сделать вывод о неисправности турбины. В завершение осмотрите турбокомпрессор, на нем не должно быть масляных пятен и следов. В случае обнаружения их, можно сделать вывод, что турбине требуется срочный ремонт.

rem-turbo.ru

методы диагностики и устранения неисправности

Турбированные двигатели стремительно завоевывают популярность. Если раньше турбонагнетатели устанавливались в тяжеловесные или мощные спортивные автомобили, то теперь турбины можно увидеть на легковых автомобилях, как с бензиновым движком, так и с дизельным.

Турбины дизельного двигателя обычно имеют срок эксплуатации намного меньший, чем у самого движка. Для того чтобы вовремя провести профилактические работы и не столкнуться с необходимостью оплачивать дорогостоящие детали, нужно периодически проверять работу турбины. Это вполне можно сделать самостоятельно, не обращаясь в автосервис.

Причины неисправности

Для того чтобы провести осмотр турбины и выявить неисправность, необходимо понимать, какие именно поломки могут произойти в системе турбонагнетателя.

Обычно самыми проблемными элементами являются сальники и подшипники. От износа этих деталей может появиться люфт, шум, можно столкнуться с клином турбины. Нарушиться работа может из-за неисправности смазочной системы, клапанов вентиляции, или поршневые кольца уже достаточно изношены. В таком случае продукты сгорания дизтоплива попадают в картер и приводят к негативным последствиям.

Если в выхлопе замечен дым, чаще всего сизый, то следует обратить внимание на PCV-клапан. Его неправильная работа повышает давление масла в турбине, из-за этого смазочный материал продавливает сальники. Попав наружу или в нагнетаемый воздух, масло меняет состав смеси, от этого движок значительно теряет мощность и начинает выделять вышеупомянутый дым.

Когда проверять турбину

Если использовать качественное масло и бережно относиться к дизельному агрегату, то турбонагннетатель будет работать исправно примерно 150 тысяч километров. Чтобы обнаружить любую поломку на ее начальной стадии, нужно внимательно следить за турбиной, достаточно проверить работу агрегата во время замены масла.

Таким образом, автовладелец может значительно сэкономить, ремонтируя неисправность на ее начальной стадии, вместо замены дорогостоящей детали.

Первые признаки неисправности

Разумеется, если у автолюбителя нет опыта в работе с автомобилями, не стоит сразу же разбирать агрегат и пытаться выявить неисправность изнутри. Существует несколько признаков, которые свидетельствуют о неправильной работе турбокомпрессора:

- появление сизого или черного дыма во время выхлопа;

- очень громкая работа дизельного агрегата при различных нагрузках;

- двигатель часто перегревается;

- расход топлива неуклонно растет, как и скорость расхода масла;

- ухудшение тяги, потеря мощности и динамики.

Каждый из признаков может говорить не только о неисправной турбине, но и о ряде других мелких поломок. Если причина не в турбонагнетателе, то необходимо немедленно обратиться на сервис для дальнейшей диагностики. Чем раньше обнаружить поломку, тем дешевле обойдется ее устранить.

Самостоятельная проверка

Первичную проверку можно провести собственными силами, чтобы не тратиться на компьютерную диагностику, которая часто стоит немалых денег. Для начала, турбокомпрессор нужно тщательно осмотреть.

В первую очередь проверяется уровень и качество моторного масла используемого для дизельного мотора. Затем нужно убедиться, что в компрессор не попал никакой посторонний предмет.

После проведенных процедур необходимо оценить цвет выхлопа. Он также может указать на конкретные проблемы с турбиной. Если цвет выхлопа черный, и при этом замечено падение мощности, то, скорее всего, придется иметь дело с переобогащенносй смесью. Она появляется из-за поломки системы впуска-выпуска воздуха. На впуске в цилиндры попадает недостаточное количество воздуха, а на выпуске могут быть утечки, которые и приводят к потере мощности.

Она появляется из-за поломки системы впуска-выпуска воздуха. На впуске в цилиндры попадает недостаточное количество воздуха, а на выпуске могут быть утечки, которые и приводят к потере мощности.

Сизый или даже белый дым из выхлопной трубы говорит о том, что масло попадает в цилиндры, а затем сгорает в рабочей камере. При этом расход масла может вырасти примерно до литра на 1000 километров. Необходимо проверить работу ротора и чистоту фильтров. Ротор должен иметь небольшой люфт и не касаться корпуса, иначе деталь требует немедленного осмотра и ремонта.

Сильно загрязненный фильтр не может пропускать необходимое количество воздуха, за счет этого создается разное давление в корпусе турбонагнетателя и в картридже с подшипниками. Из этого картриджа масло попадает в компрессор. Если дело не в фильтре, то необходимо проверить всю систему подачи масла, шланги и патрубки на наличие загибов, трещин и щелей.

Герметичность соединений патрубков можно проверить при заведенном двигателе. Свист и скрип, а также воздух, прорывающийся сквозь систему, говорит о том, что хомуты нужно подтянуть. Любая неплотность или повреждение ведет к недостаточной подаче воздуха в цилиндры.

Еще одной причиной неисправности турбины становится неправильный слив масла из-за того, что газы попали в картер. Необходимо проверить систему вентиляции, чтобы дизельный мотор не начал сапунить.

Проверка на заведенном двигателе

Самый простой способ, как проверить турбину на дизельном двигателе требует присутствия хотя бы двух человек.

- Заведите двигатель.

- Найдите патрубок между турбонагнетателем и впускным коллектором.

- Передавите его.

- Несколько секунд погазуйте.

При правильной работе турбины, почувствуется, что патрубок ощутимо надувается. Если этого не происходит, возможны разнообразные трещины и дефекты коллектора. Следует обратиться за квалифицированной помощью для устранения поломки.

Очень важно понимать, что диагностику можно провести самостоятельно, но ремонт необходимо доверить профессионалам.

Неквалифицированное вмешательство может привести к тому, что маленькая неисправность приведет к поломке всей детали и поставит автовладельца перед необходимостью менять и ремонтировать турбокомпрессор. Необходимо обратиться в проверенный сервис, где специалисты быстро и качественно устранят неисправность и продлят жизнь турбонагнетателю на дизельном двигателе.

avtodvigateli.com

Как проверить турбину на дизельном двигателе

Необходимость проверить турбину дизельного двигателя своими руками может возникнуть по ряду причин. Выполнение диагностики турбокомпрессора на СТО зачастую потребует определенных финансовых затрат, так как специалисты в большинстве случаев подключают диагностическое оборудование, снимают турбину с двигателя для проверки.

Чтобы выявить неисправности самостоятельно без снятия турбины, можно воспользоваться несколькими способами диагностики. На проблемы с турбокомпрессором могут указывать следующие прямые или косвенные признаки, которые проявляются в процессе работы силового агрегата:

- появление черного, сизого или синеватого дыма выхлопа;

- дизель шумно работает в разных режимах под нагрузкой;

- повышается температура, мотор склонен перегреваться;

- возрастает расход горючего и моторного масла;

- двигатель теряет мощность, падает тяга и динамика;

В самом начале стоит отдельно отметить, что подобные симптомы могут возникать не только по причине неисправностей турбины, но данный элемент также находится в списке.

Содержание статьи

На начальном этапе диагностики следует проверить уровень и качество дизельного моторного масла. Также необходимо исключить возможное попадание сторонних предметов в турбокомпрессор.

Далее приступаем к анализу цвета выхлопных газов. Падение мощности и черный цвет выхлопа дизеля говорит о переобогащении смеси. Это может указывать на недостаточное количество подаваемого в цилиндры воздуха по причине неисправностей во впуске. Тяга дизельного мотора может также пропадать в результате утечек на выпуске.

Это может указывать на недостаточное количество подаваемого в цилиндры воздуха по причине неисправностей во впуске. Тяга дизельного мотора может также пропадать в результате утечек на выпуске.

Для проверки мотор необходимо завести и оценить звуки в процессе работы турбокомпрессора. Турбина не должна свистеть или скрипеть, не должно быть звука прорывающегося воздуха через соединения. Нужно проверить состояние и герметичность соединений патрубков, по которым осуществляется подача воздуха. Любые неплотности или повреждения недопустимы. Также обязательно проверяется состояние воздушного фильтра, так как загрязнение и снижение его пропускной способности приведет к недостаточной подаче воздуха в цилиндры.

Турбину нужно дополнительно проверять на износ. Для диагностики ротор турбины потребуется провернуть вокруг своей оси. Присутствие небольшого люфта вполне допустимо. В том случае, если ротор касается корпуса, турбине необходим ремонт.

Если дизель дымит белым или сизым выхлопом, тогда это указывает на попадание масла в цилиндры двигателя и его сгорание в рабочей камере. Подобная неисправность может возникать как по причине неисправностей турбокомпрессора, так и других узлов ДВС. Также на проблему указывает большой расход масла (около литра на 1 тыс. пройденных км.)

В этом случае необходимо снова вернуться к проверке воздушного фильтра и ротора турбины. Загрязненный фильтр пропускает малое количество воздуха, что приводит к сильной разнице давлений между корпусом турбины и картриджем с подшипниками. Из этого картриджа масло начинает вытекать в корпус компрессора. Если неисправностей не выявлено, тогда нужно приступить к осмотру сливного маслопровода на наличие загибов, трещин и других дефектов.

Еще одной причиной роста давления может служить активное попадание газов из камеры сгорания в картер двигателя, что препятствует нормальному сливу масла из турбины. Данная неисправность может быть связана с проблемами в работе системы вентиляции картерных газов, дизель начинает сапунить. На моторе с исправной турбиной во впускном и выпускном коллекторе не должно быть признаков обильного попадания масла.

Данная неисправность может быть связана с проблемами в работе системы вентиляции картерных газов, дизель начинает сапунить. На моторе с исправной турбиной во впускном и выпускном коллекторе не должно быть признаков обильного попадания масла.

Снова проводим анализ состояния турбины на осевой люфт. Если с компрессором все в норме, тогда причины наличия масла в турбине заключаются именно в повышении давления в картере двигателя. Дополнительно возможно присутствие пробки в сливном маслопроводе.

В случае шумной работы дизеля нужно проверить трубопроводы, через которые воздух подается под давлением, а также ротор турбокомпрессора. Ротор турбины во время прокрутки не должен касаться стенок. Повышенного внимания заслуживает состояние крыльчатки турбины. Любые зазубрины или признаки повреждений крыльчатки требуют немедленного ремонта компрессора. При обнаружении заметных дефектов ротора турбину необходимо снимать для детальной диагностики.

Люфта во время осевого смещения вала турбины не должно быть заметно, так как допустимый люфт составляет 0,05 мм и его не почувствуешь. Смещение вала в радиальном направлении допускает присутствие микролюфта ( допустимое значение около 1мм.), который немного ощущается. Если при оценке состояния турбины замечены сильные отклонения от данных требований и показателей, тогда компрессор можно считать сильно изношенным или неисправным.

Проверка турбонагнетателя на заведенном двигателе

Проверять турбину на наддув следует так:

- пригласите помощника;

- запустите двигатель;

- определите патрубок, который соединяет впускной коллектор и турбокомпрессор;

- пережмите указанный патрубок рукой;

- помощник должен погазовать несколько секунд;

Если компрессор работает, тогда патрубок должен будет ощутимо раздуваться. При отсутствии производительности турбины этого не произойдет. Дополнительно следует оценить общее состояние патрубков, а также исключить возможность трещин и других дефектов впускного и выпускного коллектора дизельного двигателя.

При отсутствии производительности турбины этого не произойдет. Дополнительно следует оценить общее состояние патрубков, а также исключить возможность трещин и других дефектов впускного и выпускного коллектора дизельного двигателя.

Читайте также

krutimotor.ru

Ремонт турбин дизельного и бензинового двигателя: как правильно отремонтировать турбину?

Сегодня огромное количество автовладельцев наслаждаются быстрой ездой на автомобилях с турбированными двигателями. С использованием турбокомпрессора показатель мощности возрастает на 30%, а то и 40%. К сожалению, как и любой механизм, турбина со временем изнашивается. И откладывать ремонт нельзя ни в коем случае. В конце концов это может привести к поломке самого двигателя. В статье мы расскажем, почему возникают неполадки, как их предотвратить, какие этапы включает ремонт и где можно отремонтировать турбину.

Почему может сломаться турбокомпрессор

Турбокомпрессор — это механизм, использующий кинетическую энергию выхлопных газов для сжатия и нагнетания воздуха в цилиндры двигателя. Он устанавливается в выхлопной системе между выпускным коллектором и выхлопной трубой. Турбокомпрессор устанавливают и на бензиновые двигатели, и на дизельные. Разница между ними состоит в температурных режимах работы. Рабочая температура бензиновой турбины выше на 200 градусов, поэтому для ее изготовления используют сплавы большей жаропрочности. По статистике, турбокомпрессор выходит из строя раньше остальных частей двигателя. Это связано с тем, что бесперебойная работа турбины сильно зависит от исправности всех систем автомобиля. При вращении до 250 000 оборотов в минуту и температуре до 1000 градусов она нуждается в безупречной работе систем охлаждения и смазки, топливной и выхлопной системы, системы вентиляции картерных газов. Турбокомпрессор — достаточно надежное устройство, и дефекты в его конструкции сами по себе не появляются. Повреждения, как правило, вызваны следующими причинами:

Турбокомпрессор — достаточно надежное устройство, и дефекты в его конструкции сами по себе не появляются. Повреждения, как правило, вызваны следующими причинами:

Некачественное или загрязненное масло. В процессе работы масло очень сильно загрязняется сажей от сгорания топлива. Если двигатель при 5000 оборотах в минуту еще может кратковременно «пережить» грязное масло, то для турбокомпрессора это неизбежная «смерть». Вал и подшипники при вращении испытывают значительную нагрузку, и любая твердая частица оставляет царапины. Для турбированных двигателей необходимо приобретать специальное моторное масло высокого качества. Оно будет создавать хорошую масляную прослойку между валом и подшипниками, что исключит сухое трение и повышенный износ.

Недостаточное количество масла. При уменьшении проходимости масла через турбокомпрессор резко повышается температура внутри корпуса. Из-за этого масло начинает сворачиваться, что в результате приводит к закоксовыванию внутренних лопаток турбины и трубок подачи и слива масла. Это может происходить по причине неисправности масляного насоса, деформации трубок подачи и слива или при недостаточном количестве масла в двигателе.

Попадание инородных частиц. В процессе всасывания компрессорным колесом воздуха в турбину могут попадать посторонние предметы (песок, грязь, мелкие насекомые). Это приводит к постепенной деформации и стачиванию лопастей крыльчатки. Поэтому необходима регулярная и своевременная замена воздушного фильтра. Турбинная крыльчатка может засоряться отколовшимися фрагментами клапанов и свеч накала, кусочками герметика. Такое воздействие оставляет трещины на коллекторе, приводит к дисбалансу ротора, в этом случае отремонтировать турбину двигателя уже практически невозможно.

Засорение выхлопной системы. Для повышения экологичности двигателей на современные автомобили часто устанавливают катализаторы и фильтры. Частой проблемой при наличии такой конструкции является уменьшение выхлопа за счет засорения катализатора. Уменьшение выхлопа создает неблагоприятное давление на вал турбокомпрессора и провоцирует быстрый износ подшипника. Чтобы избежать возникновения таких факторов, нужно менять катализатор каждые 150 000 км.

Уменьшение выхлопа создает неблагоприятное давление на вал турбокомпрессора и провоцирует быстрый износ подшипника. Чтобы избежать возникновения таких факторов, нужно менять катализатор каждые 150 000 км.

Несоблюдение условий эксплуатации. Благодаря особенностям своего строения турбокомпрессор очень «любит» масло. Но многие автолюбители допускают большие интервалы между его заменой (в российских условиях рекомендовано менять масло каждые 10 000 км). Также пагубное влияние оказывают так называемые «холодные запуски», когда перед движением автомобиля двигатель не успевает достаточно прогреться и масло не попадает в необходимых количествах на детали турбокомпрессора.

Как отремонтировать турбину: этапы процесса

О неисправности турбокомпрессора могут свидетельствовать увеличенный расход масла, снижение производительности двигателя, посторонние шумы и «нездоровый» черный выхлоп. Ремонт турбин двигателей — задача далеко не простая. Для ее решения необходимо специализированное оборудование и комплексная диагностика. Лучшим вариантом для получения полного анализа неполадок и качественного ремонта будет обращение в квалифицированный автосервис.

В технических центрах процесс ремонта турбокомпрессора состоит из следующих этапов:

- Специалисты проводят полную компьютерную диагностику электронных узлов для выявления ошибок и кодов неисправности с датчиков автомобиля.

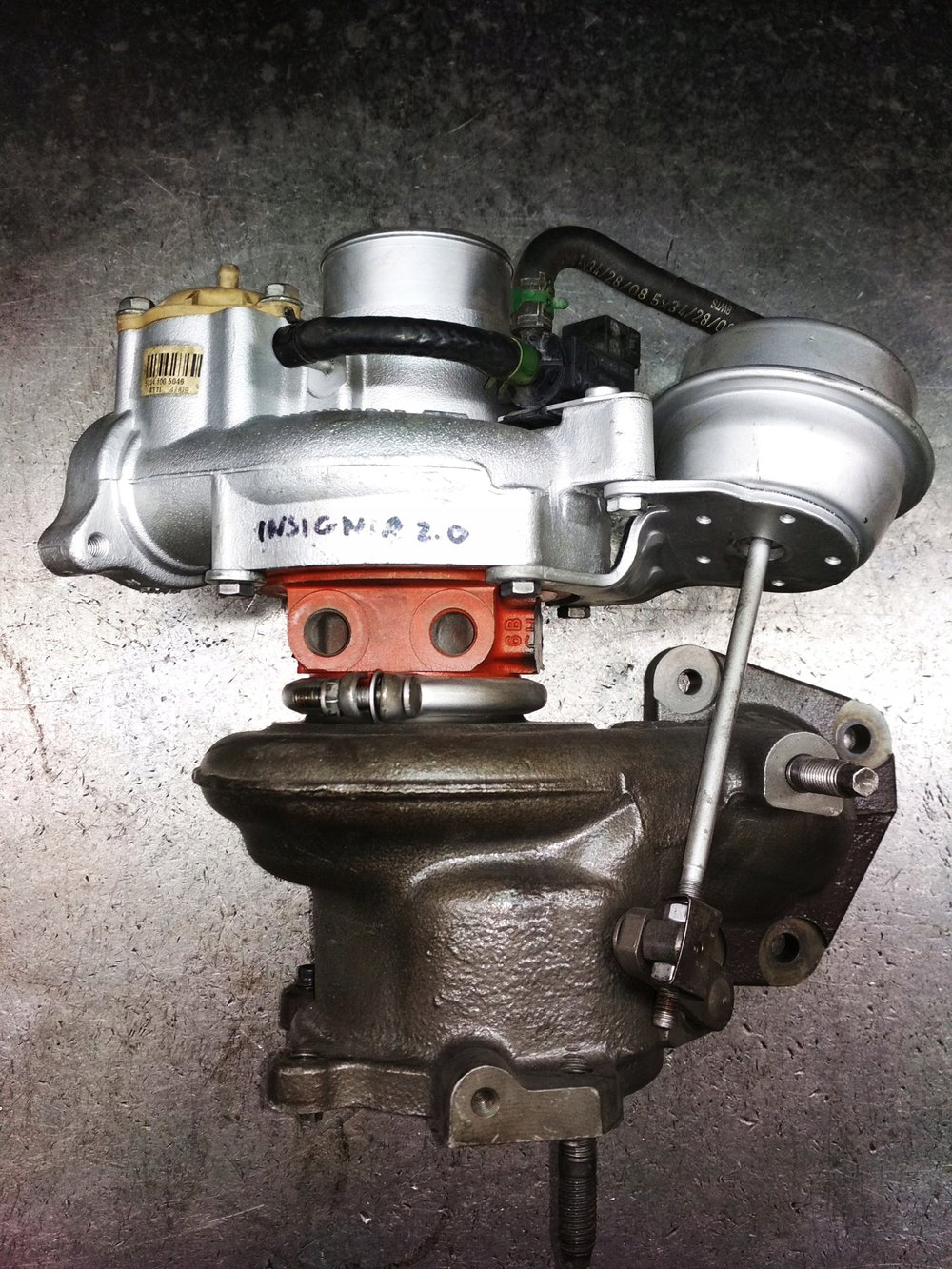

- Осматривают турбину для проверки ее целостности; определяют, прослеживаются ли осевой люфт и потеря масла; оценивают состояние клапана вестгейта.

- Демонтируют и разбирают турбокомпрессор, проводят визуальную дефектовку.

- Разобранную турбину отправляют на чистку. Для начала ее отмывают в паровой высокотемпературной камере и в ультразвуковой ванне. Это снимает все масляные отложения и позволяет выявить образовавшиеся трещины. Затем неповрежденные детали турбокомпрессора отправляют на обработку в пескоструйную камеру. Мощная струя мелкодисперсного песка может удалить самые сложные загрязнения и налет.

В конце проводится полировка деталей.

В конце проводится полировка деталей. - Прошедшую все уровни очистки турбину отправляют на сборку. При необходимости вышедшие из строя детали заменяют на новые.

- Затем турбокомпрессор проходит три этапа балансировки. Сначала балансируется ротор, потом ротор с колесом и в последнюю очередь сам картридж.

- Далее турбину тестируют на специализированных стендах. Чтобы сымитировать рабочие условия двигателя, турбокомпрессор вращают до 180 000 оборотов в минуту при одновременной подаче масла под давлением. На данном этапе происходит выявление остаточного дисбаланса ротора.

- С помощью прибора-тестера анализируют состояние актуаторов — электронных или механических клапанов.

- Отремонтированную турбину устанавливают на автомобиль, проверяют патрубки и интеркулер на герметичность с помощью дымогенератора. На всех этапах ремонта турбокомпрессора должна соблюдаться идеальная чистота, ведь даже мельчайшие частицы грязи могут привести к быстрому износу запчастей.

- Проводят повторную компьютерную диагностику.

В процессе ремонта бензиновых турбин могут быть выявлены неполадки в работе катализатора. Как правило, это происходит из-за его постепенного засорения продуктами переработки топлива. Вышедший из строя катализатор необходимо в первую очередь демонтировать. Далее можно заменить неисправный агрегат на новый. Однако катализатор стóит очень дорого, так что автовладельцы в основном прибегают к более бюджетному способу решения проблемы — после удаления агрегата блок управления двигателем перепрошивается[1]. На этапе ремонта турбин дизельных двигателей такой же процедуре подвергается сажевый фильтр.

Важным условием для правильной работы турбокомпрессора является исправность клапана ЕГР. ЕГР (от англ. Exhaust Gas Recirculation) — это система, отвечающая за снижение уровня выброса оксидов азота. Как и в случае с катализаторами и сажевыми фильтрами, клапан ЕГР тоже подвержен засорению. Также причиной ухудшения его работы может быть неисправность датчика положения или протечка охладителя системы. Своевременные мероприятия по уходу за катализатором или сажевым фильтром, клапаном ЕГР значительно продлят срок службы турбокомпрессора и предотвратят многие возможные причины поломки.

Своевременные мероприятия по уходу за катализатором или сажевым фильтром, клапаном ЕГР значительно продлят срок службы турбокомпрессора и предотвратят многие возможные причины поломки.

Можно ли самому отремонтировать турбину

Некоторые владельцы авто считают, что ремонт турбины двигателя не требует обращения в специализированные сервисы. Обладая элементарными навыками автомеханика, можно испробовать вариант восстановления турбокомпрессора в «домашних» условиях. В идеале грамотное устранение неполадок начинается с их обнаружения. Но без специального оборудования допустить ошибку крайне легко. Выше мы описали весь перечень действий, которые проводят технически оснащенные сервисы. Понятное дело, что самостоятельно получится воспроизвести далеко не все этапы, требуемые для ремонта турбины.

Как правило, «домашний» ремонт включает в себя демонтаж, разборку, очистку специальным раствором, визуальную дефектовку, замену необходимых деталей, сборку и монтаж. Успех такого мероприятия имеет место, но далеко не во всех случаях. Например, если проблема заключалась в загрязнении и закоксовке некоторых деталей, самостоятельное восстановление может дать положительный результат. Но в любом случае при сборке, не имея специализированного стенда, можно допустить серьезные ошибки в балансировке ротора и картриджа. К тому же не получится произвести необходимую компьютерную диагностику для выявления общей картины неполадок.

Водителю, решившемуся на самостоятельный ремонт турбокомпрессора, лучше не спешить и взвесить все за и против. Желание сэкономить может обернуться еще бóльшими финансовыми тратами. Неправильно отлаженная турбина способна нанести значительный урон двигателю, вплоть до его полного выхода из строя. Даже имея хорошие знания автомеханики, легко допустить ошибку из-за отсутствия необходимого оборудования. Риск нанести двигателю еще больший вред и отсутствие гарантий — серьезные аргументы не в пользу непрофессионального вмешательства.

Ремонт и восстановление турбин — неизбежная процедура для каждого автолюбителя, использующего турбированный двигатель. В этом деле не стоит рисковать с самостоятельным ремонтом или обращаться в сомнительные СТО. Оптимальным вариантом будет доверить автомобиль квалифицированным сервисам.

В этом деле не стоит рисковать с самостоятельным ремонтом или обращаться в сомнительные СТО. Оптимальным вариантом будет доверить автомобиль квалифицированным сервисам.

Диагностика турбины дизельного и бензинового двигателей в Украине

Регулярный осмотр технического состояния турбин даёт возможность предотвратить дорогой ремонт. Диагностика турбин должна выполняться специалистами с использованием специального оборудования и инструментов.

В каких случаях требуется проверка турбины

Несмотря на то, что производитель гарантирует 10 лет бесперебойной работы турбокомпрессора, выйти из строя он может раньше. Чтобы своевременно выявить признаки неисправности мы, как специалисты компании «Turbotechnic», рекомендуем обращать внимание на нестандартное поведение транспортного средства, а имеено:

- Резкое снижение тяги (мощности).

- При работе силового агрегата слышны посторонние шумы, скрежет, свист.

- Утечка или увеличение его расхода масла.

- Заклинило роторный вал: лопасти вращаются с трудом.

- При капитальном ремонте силового агрегата.

- При покупке бывших в употреблении турбин.

Проверка узла понадобится после выполнения комплекса компьютерных диагностических мероприятий, если компьютер указывает на необходимость диагностики турбокомпрессора.

Проверка наддува турбины как метод выявления повреждений

Даже посторонний предмет небольших размеров может стать причиной серьёзной поломки. Повреждения на крыльчатке видны не вооружённым глазом. При обнаружении повреждений необходимо обратиться к мастерам сервисного центра, так как может потребуеться срочная диагностика турбины.

Несвоевременное обращение к специалистам может стать причиной полного разрушения узла и грозит серьёзными проблемами для двигателя. Как следствие, дорогой ремонт неизбежен.

Мы заявляем, что проверка наддува необходима, когда по окружности вала или подшипников заметны царапины. Это указывает на использование некачественного масла. Проблема может возникнуть в результате игнорирования норм по замене фильтров.

Это указывает на использование некачественного масла. Проблема может возникнуть в результате игнорирования норм по замене фильтров.

Виды диагностики турбокомпрессора

Работы могут выполняться несколькими способами:

- С демонтажём турбины

Сняв турбину с автомобиля, определяется её состояние путем визуального осмотра силовой установки. На проблемы указывают механические повреждения компрессора, лопастей колёс, следы утечки масла. Это не полный перечень, по которым мы визуально определяем проблемы механического характера.

- Без снятия турбокомпрессора с авто

Не снимая узел с автомобиля, и проводя проверку давления турбины, мы можем обнаружить осевые и радиальные «шаты». А также, проверить возможные повреждения колеса турбокомпрессора, уплотнителя или степень наддува самой турбины.

Диагностика турбины дизельного двигателя проводится с использованием специального оборудования. На первоначальном этапе мы проверяем:

- Датчик давления воздуха. Диагностический прибор подключается при помощи специального разъёма и считывается информация о состоянии узла.

- Выход из турбокомпрессора. Подключаем прибор с манометром для снятия замеров. После проведения работ мастер нашего предприятия выдаёт заключение о состоянии турбины дизельного силового агрегата.

Диагностика турбины бензинового двигателя может выполняться по вышеуказанной схеме и/или на заведенном силовом агрегате. Наши специалисты, проводят визуальный осмотр, проверяют состояние патрубков на предмет тещин и иных дефектов впускного и выпускного коллектора. Обращаем внимание на необходимость проверки работы вакуумного и предохранительного клапана, в том числе EGR.

Можно ли сделать диагностику своими руками

Самостоятельно выполнить диагностические работы — мы не рекомендум, так как для этого необходимы практические знания и специальное сервисное оборудование. В случае обнаружения причины несправности, рекомендуем незамедлительно обращаться за помощью к специалистам. В компании «Turbotechnic» вы получите бесплатную квалифицированную консультацию и возможность провести качественный ремонт бензиновой и/или дизельной турбины.

В компании «Turbotechnic» вы получите бесплатную квалифицированную консультацию и возможность провести качественный ремонт бензиновой и/или дизельной турбины.

Преимущества сотрудничества с нами