Система впрыска топлива Common Rail — Информация — Статьи

Впрыск Common rail существует уже давно, но за последнее десятилетие стал более популярным в дизельных двигателях. Чтобы двигатель работал чище, он должен стать более эффективным.

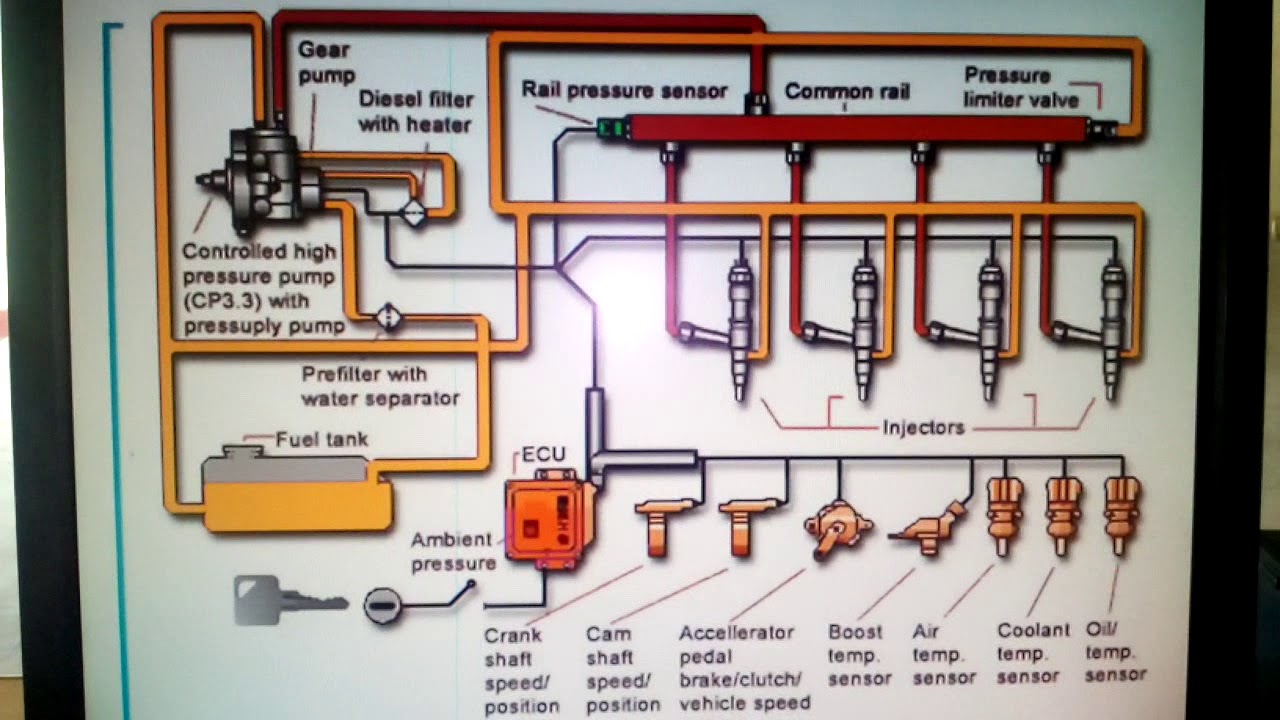

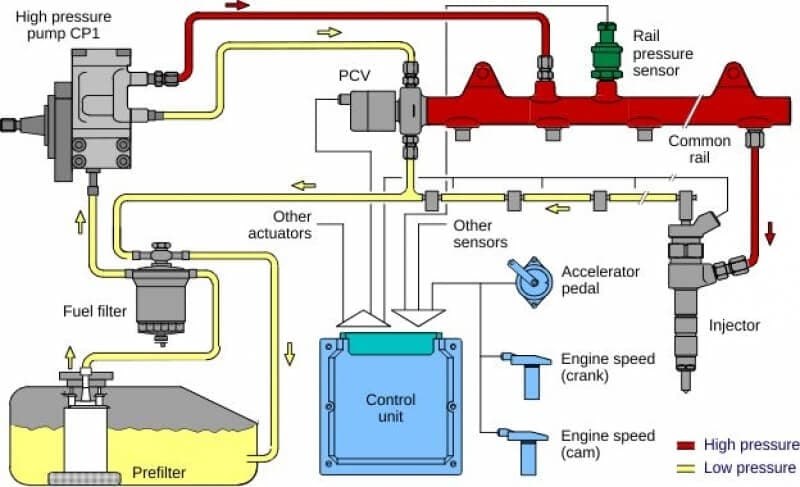

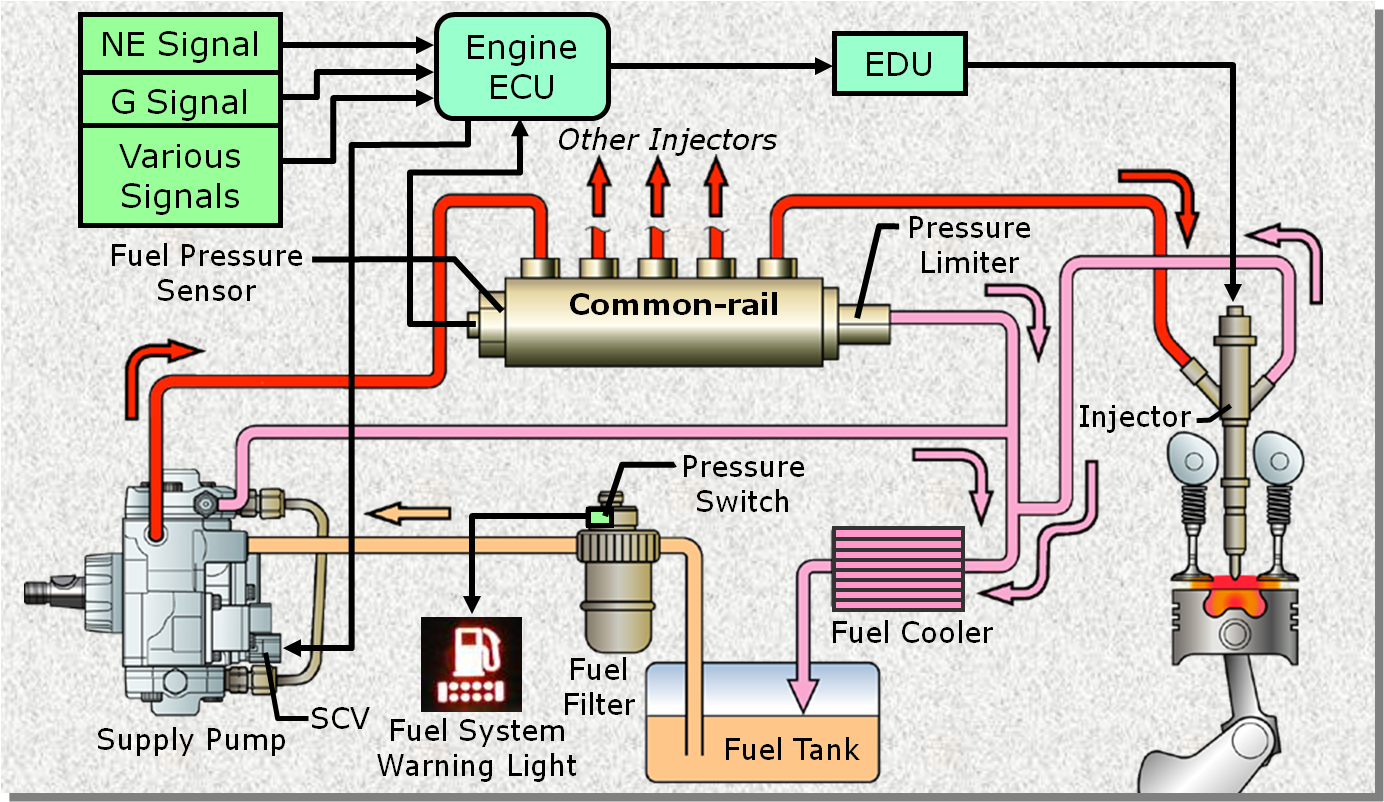

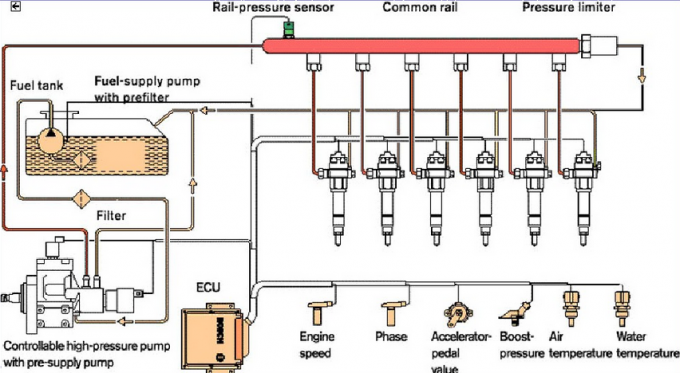

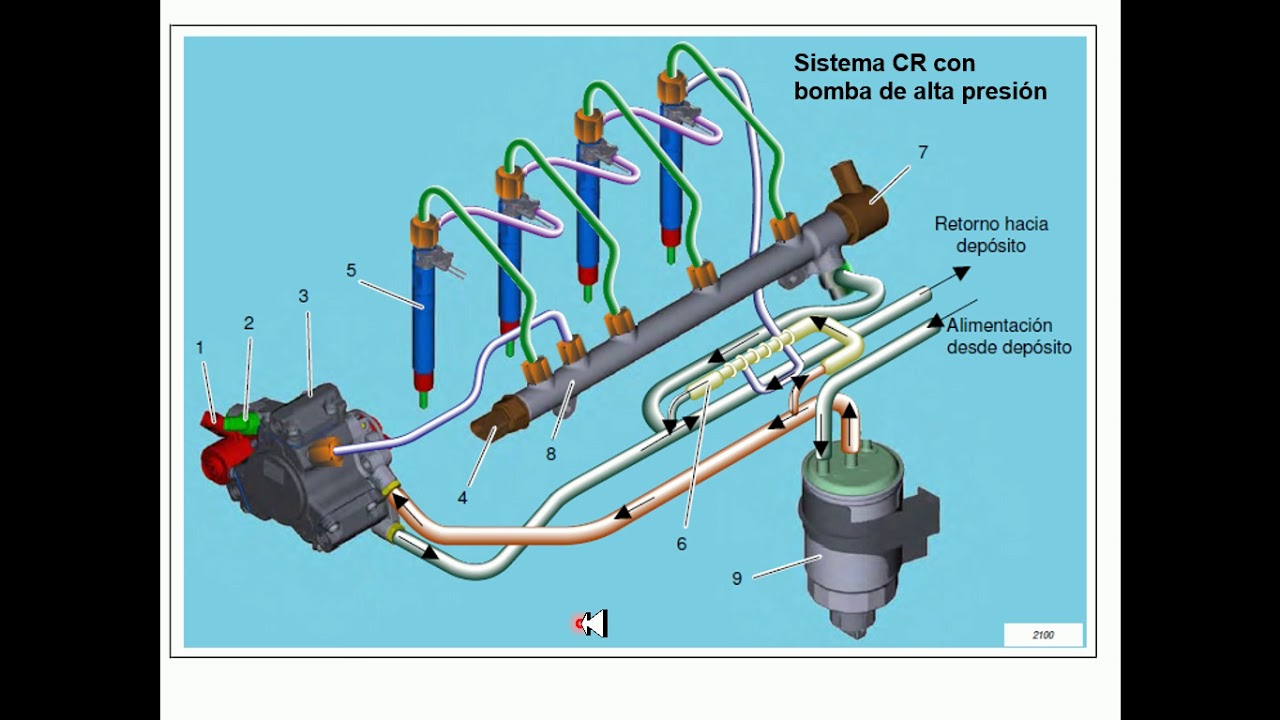

Цель впрыска Common Rail состоит в том, чтобы подавать топливо в форсунку под высоким давлением.

Суть в том, что чем выше давление при впрыске дизельного топлива, при котором оно впрыскивается в камеру сгорания, тем выше эффективность двигателя. Цель впрыска Сommon Rail состоит в том, чтобы подавать топливо в форсунку под высоким давление. Топливо в системе Common Rail впрыскивается в камеру сгорания через форсунку при давлении до 28 000 фунтов на квадратный дюйм. Сравните с механическими системами прошлого, которые впрыскивали топливо в камеру сгорания со скоростью 2000-3000 фунтов на квадратный дюйм.

Когда дизельное топливо впрыскивается под высоким давлением, вы можете только представить разницу в распылении топлива.

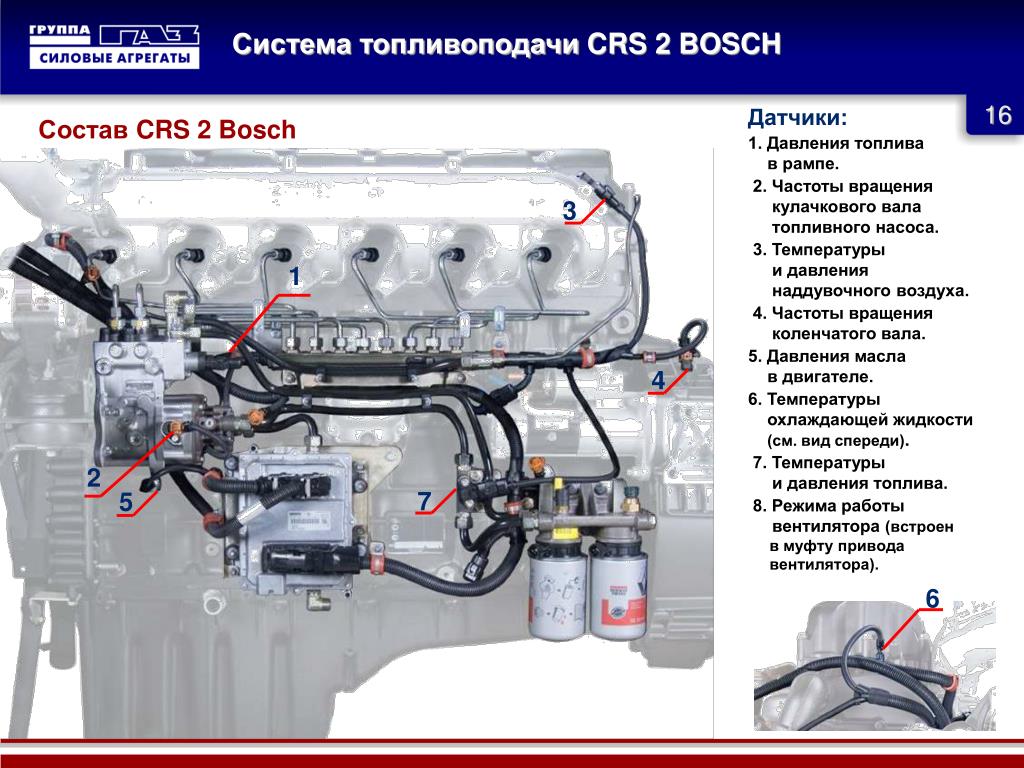

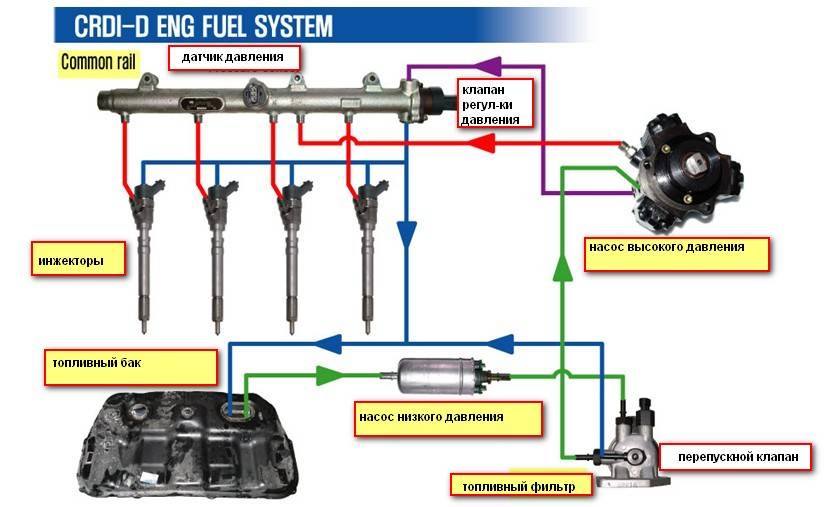

Для впрыска дизельного топлива под высоким давлением вам нужен специальный насос, известный как топливный насос высокого давления (ТНВД). Насос обычно устанавливается на двигателе и приводится в действие его зубчатой передачей. Клапан-регулятор контролирует уровень давления, создаваемого насосом. Регулятор, также известный как клапан дозировки топлива, определяет какое количество топлива будет всасываться ТНВД.

Несмотря на то, что двигатель приводит в действие насос высокого давления, насос будет производить необходимое высокое давление независимо от частоты вращения двигателя. После того, как насос находится под давлением, топливо хранится в топливной рампе (направляющая-распределитель для топлива).

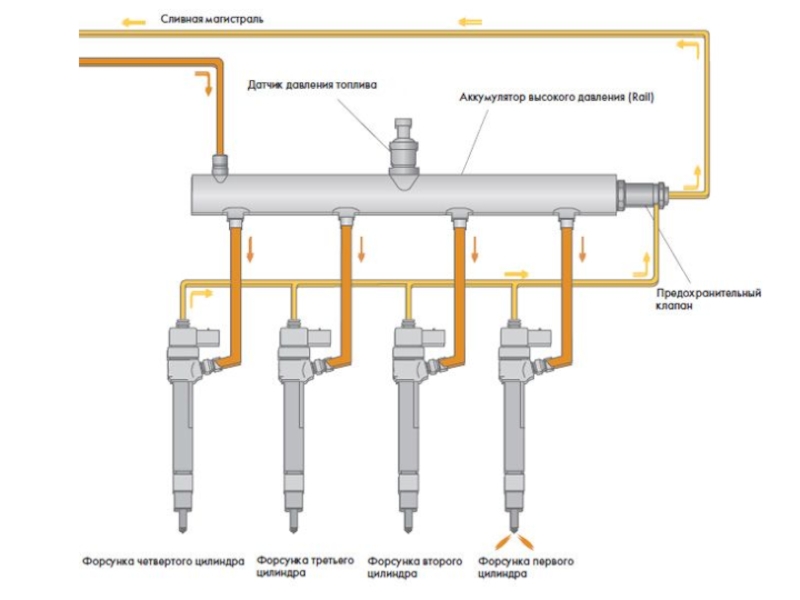

Внутри топливных магистралей находится датчик давления, который считывает показания давления в топливной магистрали для Блока Управления Трансмиссией (БУТ). БУТ использует вход от датчика давления в топливной магистрали, чтобы определить, на сколько открыть клапан-регулятор давления топлива. Если требуется большее давление, БУТ даст команду регулятору открыться для подачи большего количества топлива насосом высокого давления.

Клапан контроля давления в топливной магистрали также управляет топливом высокого давления в топливных магистралях. Этот клапан обычно устанавливается в конце топливной магистрали, где он будет открываться или закрываться по команде БУТ для точного регулирования давления внутри магистрали. Это помогает поддерживать оптимальное давление топлива, подаваемое к форсункам в различных уловиях и режимах работы двигателя.

На случай, если давление топлива резко возрастет, в топливных магистралях также есть ограничитель давления. Если бы давление топлива по какой-то странной причине вышло из-под контроля, ограничитель открылся бы, позволяя топливу под избыточным давлением вернуться в топливный бак.

Когда топливо под высоким давлением проходит по рампе и каналам, оно поступает в форсунку, которая управляется БУТ. Когда БУТ подает команду на открытие форсунки, топливо подаётся в форсунку по сложным каналам, которые в итоге ведут к её наконечнику.

Наконечник инжектора имеет микроскопические отверстия, через которые топливо подаётся в виде очень мелкодисперсного тумана. Размер капель топлива, когда оно проходит через наконечник, примерно в 7 раз меньше человеческого волоса. Форсунки могут приводиться в действие приводом электромагнитного типа или пьезоэлектрическим устройством.

Существующие инжекторы с электромагнитным приводом в последнее время стали заменяться пьезоуправляемыми. Пьезо — это тип кристалла в виде тончайшей пластины и обычно такие кристаллы укладывается друг на друга. Эти стопки пьезокристаллов при подаче питания от БУТ расширяются и открывают клапан инжектора, и его срабатывание в 4 раза быстрее, чем у соленоида.

Пьезо — это тип кристалла в виде тончайшей пластины и обычно такие кристаллы укладывается друг на друга. Эти стопки пьезокристаллов при подаче питания от БУТ расширяются и открывают клапан инжектора, и его срабатывание в 4 раза быстрее, чем у соленоида.

Блок управления трансмиссией использует входные сигналы от датчиков на двигателе для управления исполнительными механизмами, которые контролируют подачу топлива. Подача топлива зависит от требований к двигателю, таких как величина наддува, положение дроссельной заслонки, температура двигателя и т.д. При использовании системы Common Rail за цикл сгораний может произойти несколько врпысков топлива. Кроме того это очень полезно при запуске двигателя в холодную погоду.

Использование Common Rail принесло большое количество преимуществ дизельному двигателю. Эти преимущества заключаются в более высоком давлении впрыска для увеличения распыливания топлива, многократных впрысках за цикл сгорания и более надежном давлении независимо от частоты вращения двигателя.

Kia Sorento. D4CB Common Rail

«Не надо падать духом. Это входит в привычку»

(ВАиТ)

KIA SORENTO 4DCB Common Rail.

В этой статье мы постараемся рассказать Вам о новых системах впрыска топлива дизельного двигателях и познакомить читателя с некоторыми вопросами ремонта и диагностики «дизеля», семейства последних разработок ведущих производителей топливных систем управления (“R.Bosch”, “Lucas”, Siemens” и др.).

Что такое Common Rail?

Всё очень просто.

Топливный насос высокого давления подаёт топливо в топливную рампу, играющую роль ресивера.

Здесь топливо находится под постоянным высоким давлением более 1.000 атм. Открытие форсунок происходит не как в «обычном дизеле» — гидромеханическим способом (от повышения давления), а электронным способом — подаваемым сигналом от ECU.

Уникальность этой системы заключается в том, что она позволяет производителю дизельного двигателя СУЩЕСТВЕННО улучшить показатели экономичности, мощности, уменьшении шумности работы, повысить динамику разгона.

Вот именно об этих недостатках и проблемах, но только в «дизельном варианте», мы и постараемся рассказать.

Как полноценная «ремонтная» единица, наша мастерская существует недавно, каждый человек из нашей «команды» свой опыт приобретал самостоятельно.

И стоит рассказать об опыте первого ремонта топливной системы автомобиля KIA Sorento 2001г. выпуска с двигателем 4DCB Common Rail..png)

Это был первый «Common Rail», который приехал к нам в мастерскую.

До нас автомобиль побывал во многих других автомастерских.

И поставленный диагноз этой машине был просто катастрофичен.

А «лекарство» было прописано коротко и непонятно: «помойка».

Не знаю. Не понимаю. И не могу понять.

Вот так, просто: взять и отправить «с глаз долой и подальше»?

А проблема оказалась настолько простая!

Но в тоже время, не совсем понятна на первый раз. Так что об этом надо рассказать подробно…

Простота заключалось в самой неисправности.

А сложность — в понимании и решении этой задачи. Вот что происходило на самом деле:

— Машина хорошо работала на холостых оборотах.

— Отлично вела себя во всех режимах.

— Динамично разгонялась.

— Расход топлива вполне устраивал хозяина.

Но существовала проблема…

Если автомобиль заглушить, то завести его было практически невозможно.

Окромя “дихлофоса”.

То есть: нужно было снять впускной патрубок или приоткрыть крышку воздушного фильтра и брызнуть в патрубок сию горючую смесь.

И только после этого можно было запустить двигатель.

Эта процедура происходила независимо от того, холодный двигатель или горячий. Вот в таком ужасном состоянии к нам и прибыл «больной».

«Наконец-то пришло и наше время!»,- подумал я и с «умным» видом взял в руки автомобильный сканер. В надежде, что он мне расскажет, «где и что болит у пациента».

Но не тут-то было!

Правда, сканер «выдал» нам код неисправности одного датчика давления топливной рампы. А когда мы его «стёрли», то тут же попытались запустить двигатель.

Ситуация не изменилось.

Не запускался.

При повторном сканировании, кодов ошибки уже не обнаружили — скорее всего, это был «старый» код неисправности, который остался с предыдущей мастерской.

Следовательно, наши надежды на успешное решения проблемы, простым «взмахом волшебной палочкой» в образе автомобильного сканера, растаяли, и впереди замаячили бессонные ночи, в поисках технической документации.

Которой у нас на тот момент не было. Да и то, что было, — было неполным, отрывочным и не совсем понятным в то время…

Короче говоря, что делать и с чего начать не знал никто…

Но очень сильно хотелось » НЕ ударить лицом в грязь».

Ведь хозяин машины смотрел на нас, как на «последнюю надежду». И очень хотел верить в это. И всем своим видом давал понять это нам. И мы друг друга поняли. Хлопнув по рукам, мы приступили к любимому занятию: «Искать иголку в стогу сена».

Если вы помните, то я говорил, что это был наш первый двигатель с такой системой управления. Хотя читали о них мы много, но как показала практика, это не всё. И «стог сена» оказался не такой уж большой. Первое, что пришло в голову, так это ещё раз просканировать систему управления по текущим данным в таких режимах:

— когда двигатель работает

— когда мы его пробуем запустить

Зная о том, что давление в топливной магистрали на двигателе 4DCB должно составлять:

— на запуске не менее 25МПа,

— на холостых оборотах 30МПа,

— на максимальных 135МПа,

,- мы сделали основной упор на изучение пусковых характеристик.

И, как показало время, мы не ошиблись. Когда двигатель работал, давление в топливной рампе составляло 28МПа от желаемых 30МПа.

А вот при запуске картина другая: 17МПа от желаемых 25МПа.

Это нас и насторожило.

Ведь «система не глупая» и датчик давления на топливной рейке не просто элемент, который мы встречали раньше. В его корпусе расположена мембрана с полупроводниковым первичным преобразователем, а также имеется электронная схема обработки сигнала с точностью измерения до 2% (при давлении 150МПа).

Просто заменить этот датчик невозможно. Проверить тоже проблематично. Но и считать его неисправным, мы также не могли. Слишком большая потеря давления на запуске — до 8МПа.

И вот что было обнаружено при полной проверке всей системы на герметичность в момент запуска

(все измерения проводились одинаково для каждой форсунки:.

Время прокручивания стартером 5 сек. и мерной колбой, с эталоном 20мил/лит, куб.

1-я форсунка: 5сек. 8-10 мил, лит.

2-я форсунка: 5сек. 0мил, лит.

3-я и 4-я форсунки такой же показатель, что и на 2-ой форсунки.

«Плохо» это или «хорошо» мы тогда не знали.

Проверить эти форсунки на «качество распыла» на простом стенде невозможно (вспомните, при каком давлении они работают).

Но возможно проверить на процент утечки. В чем собственно и заключался весь дальнейший ремонт неисправной форсунки. И вот что выяснилось.

При проверке 1 и 2 форсунки уже на стенде, коэффициент утечек у них был следующий:

Форсунка №1 — при резком нажатии на рычаг стенда до 30Мпа, включили секундомер и проверили время падение стрелки до нулевой отметки. Результат составил 6-7сек.

Форсунка №2 — при таких же условиях проверки: 16-18 сек, что вдвое больше.

Но в этом ли проблема? Это еще стоило выяснить.

И тут в голову пришла сумасшедшая идея. А что если попробовать завести машину без первой форсунки?

И для этого мы взяли обыкновенную форсунку от грузовой машины «МАЗ – 238» и выставили на ней давление 28Мпа. И поставили её в линию с остальными форсунками. А первую оставили на месте без подвода топлива, но с подачей штатного напряжения.

И поставили её в линию с остальными форсунками. А первую оставили на месте без подвода топлива, но с подачей штатного напряжения.

Попробовали завести.

И автомобиль завелся, уверено, но без одного цилиндра.

Вот, казалось бы, и найдена проблема.

Неисправна первая форсунка.

Слишком большой переток по линии возврата топлива на пусковых оборотах.

А тот факт, что машина заводилось при помощи подручных средств?

Так это объяснялось тем, что воспламенение жидкости основанной на маслах и спиртовой основе, происходит гораздо раньше, чем дизельного топлива. Естественно, с большим крутящим моментом. И датчик давления не успевал определить потерю общего давлении в рампе, а видел лишь малую долю «перетока» только на оборотах, когда горючая смесь не успела воспламениться.

Всё вышесказанное было лишь предисловием. А самое главное заключалось в исправлении самой неисправности. Когда хозяин узнал проблему, он очень обрадовался и побежал за новой форсункой. Но вернулся очень быстро и без неё. Сказал, что за доставку запросили 1200 у.е.

Когда хозяин узнал проблему, он очень обрадовался и побежал за новой форсункой. Но вернулся очень быстро и без неё. Сказал, что за доставку запросили 1200 у.е.

А заказ выполнят в течение месяца, а может быть и больше.

Дело в том, что мы живем в г. Якутске и, как сами понимаете, во многих благах цивилизации «несколько» ограничены.

Поэтому пришлось её «делать».

К сожалению не весь материал фиксировался на фото. Эта идея пришла не сразу и поэтому мы выложим только тот материал, который у нас остался. И посвятим дальнейшее повествование только проблеме ремонта форсунки. Так как все остальные нюансы займут ещё большего времени, и не хотелось бы сейчас вдаваться в их подробности.

Итак, форсунка KIA Sorento 4DCB.

Её «прелести и особенности».

Рис. 1.

1.

1. Крестообразная направляющая.

2. Игла.

3. Распылитель.

4. Пружина запирания иглы.

5. Мультипликатор запирания.

6. Втулка мультипликатора.

7. Жиклер камеры гидрауправления.

8. Шариковый управляющий клапан.

9. Шток.

10. Якорь.

11. Электромагнит.

12. Пружина клапана.

13. Углеродное покрытие.

На другом рисунке — ниже ( рис.2), мы приводим схему электрогидравлической форсунки R.BOSCH, с которой столкнулись на этой машине, но в новом варианте её исполнения — с дополнительной пружиной (1).

Эта пружина служит для смягчения усилия, направленного на смятия шарика (5), (рис.2). И одновременно является запорной пружиной канала мультипликатора(6), рис.2. В чем и была наша основная проблема.

Рис. 2.

1. Пружина запирания клапана

2. Электромагнит

Электромагнит

3. Якорь

4. Демпфирирующая пружина

5. Клапан

6. Мультипликатор запирания

7. Жиклер камеры гидроуправления

8. Щелевой фильтр

9. Входной штуцер

10 — шток (синий цвет)

11 — держатель шарика (красный цвет)

12 – шарик (зелёный цвет)

Рассмотрим только проблему управляющего узла электрогидравлической камеры (рисунок 2, крупный план).

Отличие этих узлов, изображенных на рис. 1 и 2 в том, что в первом варианте (рис.1) нет пружины запирания клапана в верхней части форсунки.

Стало быть, основные функции запирания и демпфирования, возникающие при работе, ложатся на один узел — пружину клапана 12 — Рис. 1

А на рисунке 2 с добавлением пружины (1), произошло разграничение усилийзапирания и демпфирования.

Хотя в первом варианте (рис.1) мы добиваемся большей запирающей силы пружины.

Но её работоспособность хороша в менее «оборотистых» двигателях.

К примеру, на грузовых автомобилях, того же семейства Common Rail.

А при рассмотрении малых величин подачи и больших крутящихся моментах — второй вариант более предпочтителен (рис. 2) из-за того, что распределение сил запирания и демпфирования камеры управления стало более стабильным от цикла к циклу в момент подачи топлива (при отношенияхдиаметра мультипликатора к игле 1,2…1,5).

Но при других отношениях диаметра мультипликатора к игле, процесс становится более точным и управляемым.

Но в нашем случае мы не хотели бы рассматривать теорию массы и отношения сил быстродействия системы. А попытаемся разобраться в проблеме возникновения самой неисправности…

Когда мы разобрали верхнюю часть форсунки, и детально её изучили, то поняли, что дело нам придется иметь не с «миллиметрами», а с «сотыми миллиметра»!

Потому что диаметр шарика составил 1,35 мм, а диаметр дросселя в камере управления 0,23мм.

Но сюрпризы на этом не закончились. При более детальном рассмотрении штока, мы увидели торцевой надлом по оси штока.

И довольно-таки глубокий. Это первое.

Второе — это нижняя часть штока.

Место соприкосновения держателя шарика и широкой площадки штока. Увидели «пробитую» вмятину.

Третье нас повергло в долгие раздумья. Две вмятины на конусной втулке мультипликатора от держателя шарика. И соприкосновения его с «кратерной» поверхностью втулки мультипликатора.

И четвертое обстоятельство заставило нас не просто задуматься, а очень сильно переосмыслить весь успех начатого дела. Это сам запорный шарик -рис.2, зеленым цветом позиция 12.

«Сделать» неисправность хотелось очень, поэтому, несмотря на определенные затраты, для просмотра и изучения деталей форсунки сначала была куплена большая лупа, затем простой микроскоп 1 к 100, а потом уже электронный микроскоп для полного детализирования всех объектов исследования. ..

..

И когда была составлена полная картина всей проблемы, то весь наш пылкий задор и ярое желание помочь “умирающему” двигателю — всё сменились унылостью, состраданием к самим себе и полной безнадежностью положения…

Что мы имели реально?

…Сломанный шток, промятый конус и вмятый шарик диаметром 1,35мм…

Для точности скажу, что длина штока 30.27мм,- не говоря о его прочности и качестве металла. Его изготовление для нас на тот момент не представлялось возможным.

По той простой причине, что мы не знали, кто это может сделать и к каким последствиям это приведет, если нам и удастся его сделать.

А самое главное — сможем ли мы не нарушить объем подачи этой форсунки во всем диапазоне ее работы.

И где найти нужный диаметр шарика…

Но удача нам улыбнулось. По воле случая к нам в мастерскую заехал на ремонт Nissan “Safari” с двигателем RD-28. Когда Клиент услышал и понял, какие у нас есть проблемы, то решил нам помочь.

Когда Клиент услышал и понял, какие у нас есть проблемы, то решил нам помочь.

И сказал, что для него изготовить подобное изделие не составляет никакой проблемы.

Так был решён первый вопрос. Осталось решить: «Что делать со злополучным шариком?».

И тут я вспомнил, что однажды мне попадались маленькие подшипники, они применялись на фрезах по дереву. Это была последняя надежда.

И пока мы ломали подшипники и подбирали нужный диаметр шарика, уже был готов первый образец штока.

Но когда промерили его и сравнили с оригиналом, то новый оказался короче на 0,09 мм.

И всё ещё не был найден подходящий размер шарика. «Разбег» новых составлял от 1,18, 1,27, 1,32, 1,45 и до 2,25.

На фотографии:

1 – шток камеры гидрауправления, который был изготовлен под размер шарика, 1,32мм, и установлен на машину в окончательном варианте. Шток 2 цифра 2 был изготовлен в первом варианте, но оказался короче стандартного на, 0,09мм. В результате так и остался не востребован. Цифрами 3 и 4 показан один из образцов фрезы по дереву на которых мы нашли подходящий нам размер запорного шарика камеры управления, (рис.1 цифра 8). Остальные фрагменты фотографии не имеют отношения к деталям форсунки. Это металлические обломки подшипника.

В результате так и остался не востребован. Цифрами 3 и 4 показан один из образцов фрезы по дереву на которых мы нашли подходящий нам размер запорного шарика камеры управления, (рис.1 цифра 8). Остальные фрагменты фотографии не имеют отношения к деталям форсунки. Это металлические обломки подшипника.

И тогда пришла в голову одна безумная мысль. А что, если нам увеличить нижнюю кромку штока под имеющиеся размеры шариков?

И выполнить её немного с конусом, что бы не закрывать окончательно конусность втулки мультипликатора. И нашему новому знакомому пришлось изготовить второй вариант штока под размер шарика 1,32. И каково же было удивление, когда машина начала заводится. Уже без помощи “дихлофоса” Но не так уверено, как бы хотелось. А когда уменьшили регулировочную шайбу под гайкой (которая стягивает всю конструкцию штока и депферной пружины камеры управления), на 0,01мм. — то удача стала нам улыбаться!

— то удача стала нам улыбаться!

Машина начала заводиться как настоящий дизель. Радости не было конца.

Такого самоудовлетворения мы не испытывали уже давно.

Значит, все-таки можно делать эти форсунки.

При тестовых заездах с хозяином машины и по показаниям текущих данных на сканере, мы не увидели большой разницы в разделе «коэффициент впрыска топлива по форсункам» .

Но зато увидели желаемое давление на запуске — 23МПа. Что было на 6МПа больше тех, что мы видели при первой проверки (17Мпа).

Вот так и закончилась наша эпопея с ремонтом форсунки KIA SORENTO 4DCB Common Rail.

Я не хочу сказать, что наш случай это единственный вариант для всех вышедших из строя форсунок. Но в данном случае, может быть, это и был единственно верный вариант решения проблемы.

Без замены на новую форсунку.

К сожалению, мы не сохранили весь материал по этой работе.

Но надеемся, что этот материал сможет кому-то помочь в решении подобных проблем.

Не всегда надо просто менять деталь, до конца не поняв её работу. Быть может, кто-то и скажет, что это попахивает авантюризмом.

Пусть говорят. Это их право.

Моё мнение такое: «Не надо падать духом. Это входит в привычку!».

Ну, вот, пожалуй и всё.

Все «наболевшие» вопросы по ремонту дизельной топливной аппаратуры вы можете задать нам в личном сообщении.

Наш почтовый ящик,

Крывошлыков Владимир

© Легион-Автодата

(автомастерская «ВАиТ»)

г. Якутск

Необходимое послесловие

Вызывает обыкновенное человеческое Уважение к той «команде», которая

делала эту работу. Ведь куда легче и проще было сделать так, как поступали

в предыдущих мастерских — «отфутболить».

И всё, и «голова не болит».

Ан нет, посмотрите, сколько было вложено в эту работу Труда и Упорства.

Да, возможно, с точки зрения «академического описания» здесь не всё «гладко».

И «корифеи»,- те люди, которые изобретали и воплощали в металл этот двигатель, -они

придут в ужас от того, что кто-то попытался вторгнуться в их «святая святых», что

кто-то попытался самостоятельно изменить их конструкцию.

И получить при этом вполне положительный результат.

Наш сайт и далее будет публиковать подобные материалы тех людей,

для которых слова «Диагностика и ремонт» не являются пустым звуком.

Которые готовы ночами не спать, думать, придумывать и «передумывать» для того,

что бы получить положительный результат и, действительно: «Возрадоваться» тому,

что «у них получилось!».

Именно на таких людях — Думающих, Упорных, Целеустремлённых и держится сейчас

наша современная автомобильная Диагностика.

Дизельные топливные форсунки

Система впрыска Common Rail существует уже давно, но за последнее десятилетие стала более популярной в дизельных двигателях. Чтобы двигатель работал чище, нужно сделать его более эффективным.

Одна вещь, которая была обнаружена при впрыске дизельного топлива, заключается в том, что чем выше давление впрыска, тем выше эффективность. Целью системы впрыска Common Rail является подача топлива под высоким давлением к форсунке. Топливо в системе Common Rail будет впрыскиваться в камеру сгорания через сопло форсунки под давлением до 28 000 фунтов на квадратный дюйм. Это далеко от механических систем прошлого, которые впрыскивали топливо в камеру сгорания под давлением от 2000 до 3000 фунтов на квадратный дюйм.

Когда дизельное топливо впрыскивается под высоким давлением, можно только представить разницу в распылении топлива. Распыление топлива, наряду с завихрением по левому борту, является самым большим фактором, влияющим на эффективность современных дизельных двигателей. Повышенное распыление топлива при впрыске Common Rail также привело к изменениям конструкции поршня и камеры сгорания, а также конструкции впускных каналов и клапанного механизма.

Распыление топлива, наряду с завихрением по левому борту, является самым большим фактором, влияющим на эффективность современных дизельных двигателей. Повышенное распыление топлива при впрыске Common Rail также привело к изменениям конструкции поршня и камеры сгорания, а также конструкции впускных каналов и клапанного механизма.

Для впрыска дизельного топлива под высоким давлением вам понадобится уникальный насос, известный как топливный насос высокого давления. Насос обычно устанавливается на двигателе и приводится в движение зубчатой передачей двигателя. Регулятор регулирует величину давления, создаваемого насосом. Регулятор, также известный как клапан дозирования топлива, регулирует количество топлива, которое всасывает топливный насос высокого давления.

Несмотря на то, что двигатель приводит в действие насос высокого давления, насос будет создавать необходимое высокое давление независимо от частоты вращения двигателя. После создания давления в насосе топливо накапливается в топливных рампах. Топливные рампы представляют собой аккумуляторы для топлива под высоким давлением, которое должно подаваться к форсункам по ответвляющимся от них трубопроводам. Топливные рампы также гасят вибрации от топливного насоса высокого давления и циклов впрыска от форсунок.

Топливные рампы представляют собой аккумуляторы для топлива под высоким давлением, которое должно подаваться к форсункам по ответвляющимся от них трубопроводам. Топливные рампы также гасят вибрации от топливного насоса высокого давления и циклов впрыска от форсунок.

Внутри топливной рампы находится датчик давления в топливной рампе, который считывает давление в топливной рампе для модуля управления силовым агрегатом (PCM). PCM использует входной сигнал от датчика давления в топливной рампе, чтобы определить, насколько открыть топливный регулятор. Если требуется большее давление, PCM дает команду регулятору открыться для подачи большего количества топлива насосом высокого давления.

Клапан регулировки давления в топливной рампе также регулирует подачу топлива под высоким давлением в топливную рампу. Клапан регулировки давления обычно размещается в конце топливной рампы, где он будет открываться или закрываться PCM для точного контроля давления внутри топливной рампы. Это помогает поддерживать оптимальное давление топлива в топливной рампе для подачи на форсунки для различных требований, предъявляемых к двигателю.

На случай ненормального скачка давления топлива внутри топливной рампы также есть ограничитель давления в топливной рампе. Если давление топлива по какой-то странной причине выйдет из-под контроля, ограничитель откроется, позволяя избыточному давлению вернуться в топливный бак.

Когда топливо под высоким давлением проходит по рампе и магистралям, оно попадает в форсунку, которой управляет PCM. Когда PCM дает команду форсунке открыться, топливо поступает в форсунку и направляется через некоторые сложные каналы в форсунке, ведущие к наконечнику форсунки.

Наконечник форсунки имеет микроскопические отверстия, через которые топливо будет подаваться в виде очень тонкого тумана. Размер капель топлива, направляемого через наконечник, примерно в 7 раз меньше человеческого волоса. Форсунки могут приводиться в действие приводом соленоидного типа или пьезоэлектрическим устройством.

Форсунки с соленоидным приводом существуют уже некоторое время, но были заменены на пьезоэлектрические. Пьезо — это тип кристалла, который имеет тонкую пластину и обычно укладывается друг на друга. Эти стопки пьезокристаллов при подаче питания от ПКМ расширятся и откроют клапан инжектора, а его срабатывание происходит в 4 раза быстрее, чем соленоид.

Пьезо — это тип кристалла, который имеет тонкую пластину и обычно укладывается друг на друга. Эти стопки пьезокристаллов при подаче питания от ПКМ расширятся и откроют клапан инжектора, а его срабатывание происходит в 4 раза быстрее, чем соленоид.

PCM использует входные данные от датчиков на двигателе для управления исполнительными механизмами, которые контролируют подачу топлива. Подача топлива зависит от требований к двигателю, таких как величина наддува, положение дроссельной заслонки, температура двигателя и т. д. При использовании системы Common Rail за цикл сгорания может выполняться несколько впрысков. Это также может быть полезно при запуске в холодную погоду.

Использование системы Common Rail дало дизельному двигателю множество преимуществ. Этими преимуществами являются более высокое давление впрыска для повышенного распыления топлива, многократный впрыск за цикл сгорания и более надежное давление независимо от частоты вращения двигателя.

Stanadyne представляет новый модульный дизельный топливный насос Common Rail с рабочим давлением 3000 бар

Высокоэффективная и надежная конструкция поддерживает текущие и будущие глобальные применения двигателей и условия топлива Саутфилд, Мичиган — , 9 сентября 2021 г. — Stanadyne, ведущий мировой поставщик систем управления подачей топлива и воздуха, представил семейство топливных насосов высокого давления Modular Diesel Common Rail (MDCR) для высокоэффективных дизельных двигателей следующего поколения. В новом насосе используется запатентованная технология эксцентрикового привода Stanadyne, обеспечивающая надежную работу в суровых условиях для требовательных приложений при давлении в топливной рампе до 3000 бар.

— Stanadyne, ведущий мировой поставщик систем управления подачей топлива и воздуха, представил семейство топливных насосов высокого давления Modular Diesel Common Rail (MDCR) для высокоэффективных дизельных двигателей следующего поколения. В новом насосе используется запатентованная технология эксцентрикового привода Stanadyne, обеспечивающая надежную работу в суровых условиях для требовательных приложений при давлении в топливной рампе до 3000 бар.

Насос Stanadyne 2P MDCR

9Насосы Common Rail 0002 Stanadyne известны своей надежностью, бесшумной работой и устойчивостью к проблемам с качеством топлива, характерным для рабочих площадок на развивающихся рынках. Компания активно производит насосы Common Rail с 2014 года, введя в эксплуатацию более 600 000 насосов в Китае, Индии и Европе как для дорожных, так и для внедорожных приложений.«Мы решили создать универсальный насос, который обеспечивает топливную экономичность и производительность в компактном и модульном корпусе», — сказал президент Stanadyne и управляющий директор PurePower Technologies доктор Джон Пинсон.

«Наши двух- и четырехпоршневые насосы MDCR следующего поколения меньше и легче. Они могут значительно обеспечить более чистое сгорание, повысить эффективность, мощность и производительность двигателя».

Инновационный эксцентриковый привод

По мере роста рабочего давления управление экстремальными значениями крутящего момента трансмиссии насоса становится все более важным аспектом конструкции двигателя. Эксцентриковый ролик Stanadyne сглаживает колебания крутящего момента трансмиссии, снижая требования к конструкции двигателя по сравнению с обычными насосами с кулачковым приводом. Дополнительным преимуществом эксцентрикового роликового механизма является эффективное устранение трения на критических поверхностях по сравнению с традиционными конструкциями насосов. Результатом является тихий и эффективный привод, обеспечивающий более высокое давление на более высоких скоростях с меньшей потребностью в модификации двигателя.

Более высокая эффективность и более чистое сгорание

Запатентованная компанией Stanadyne конструкция эксцентрикового привода делает модульный дизельный насос Common Rail одним из самых эффективных, доступных для разработчиков дизельных двигателей. Его способность работать под высоким давлением обеспечивает чрезвычайно тонкое распыление топлива для более чистого и полного сгорания, что приводит к большей эффективности использования топлива и меньшей зависимости от дополнительной обработки выбросов.

Его способность работать под высоким давлением обеспечивает чрезвычайно тонкое распыление топлива для более чистого и полного сгорания, что приводит к большей эффективности использования топлива и меньшей зависимости от дополнительной обработки выбросов.

Уникальная конструкция пружины бугеля эксцентрикового привода также снижает паразитные нагрузки, устраняя необходимость преодоления нагрузки пружины при каждом такте сжатия. Более плавная скорость подъема также приводит к низкому выделению отработанного тепла, что повышает надежность и долговечность при широком диапазоне качеств топлива.

Модульная конструкция Common Rail для дизельных двигателей

Модульная конструкция насоса легко адаптируется к различным рабочим объемам двигателей, условиям эксплуатации и рынкам. Он имеет компактный и легкий алюминиевый корпус в двух- и четырехпоршневой конфигурации. Взаимозаменяемые насосные элементы и монтажные приспособления обеспечивают беспрецедентную гибкость конструкции в плане ориентации установки двигателя и масштабируемости рабочего объема.

«В нашей конструкции используется меньше деталей и меньше энергии для привода насоса по сравнению с текущими рыночными вариантами», — сказал д-р Пинсон. «В результате мы можем предложить насосный агрегат меньшего размера, который может работать на более высоких скоростях и с более высоким расходом топлива».

Лучшая в своем классе надежность

Механизм эксцентрикового привода придает насосу непревзойденную надежность и долговечность. В процессе эксплуатации равномерно распределяет эксплуатационные напряжения для равномерного износа. Это значительное преимущество по сравнению с традиционными подходами к накачиванию с помощью роликовых толкателей. Движение роликов постоянно пополняет топливную смазку для снижения трения, повышения сопротивления кавитации и устойчивости к топливу с низкой смазывающей способностью.

Экологичность

Модульная дизельная система Common Rail Stanadyne — единственный насос средней мощности, сертифицированный независимыми экспертами на срок службы 25 000 часов по стандарту B10. Насос также предназначен для восстановления с планом обслуживания для всех ключевых компонентов, что позволяет насосу наслаждаться очень долгим сроком службы.

Насос также предназначен для восстановления с планом обслуживания для всех ключевых компонентов, что позволяет насосу наслаждаться очень долгим сроком службы.

«Этот насос создан специально для удовлетворения потребностей клиентов и получения результатов», — сказал д-р Пинсон. «Он может поддерживать легкие двигатели, а также критически важные приложения для тяжелых условий эксплуатации, где отказ невозможен».

Насос MDCR поддерживает программы производителей оригинального оборудования (OEM) для дизельных двигателей с количеством цилиндров от четырех до 16 для легких и тяжелых условий эксплуатации, дорожных и внедорожных, морских, военных и электроэнергетических установок. Изображения и видео насоса, проходящего испытания производительности, размещены в профилях компании Facebook , Twitter и LinkedIn .

О компании Stanadyne

Компания Stanadyne разрабатывает, производит, восстанавливает и продает лучшие в своем классе решения для насосов и трансмиссий, впрыскивания, подачи воздуха и жидкостей, а также решения для контроля.