Форсированный двигатель: доработка установки, методы форсирования

Форсирование двигателя подразумевает под собой комплекс мер по улучшению показателей стандартной комплектации силовой установки. Под показателями в основном подразумевается мощность, поскольку она главным образом отвечает за разгонную динамику автомобиля. Таким образом, пользователь, за относительно невысокую цену может добиться от обычного автомобиля спортивных характеристик.

Форсировать двигатель, это устранить энергетические потери, возникающие внутри мотора, уходящие на трение и работу дополнительного оборудования. Пустить эту энергию на увеличение коэффициента полезного действия силовой установки, и повысить её мощность в целом. Форсирование позволяет воспользоваться всеми возможностями мотора, заложенными на этапе проектирования.

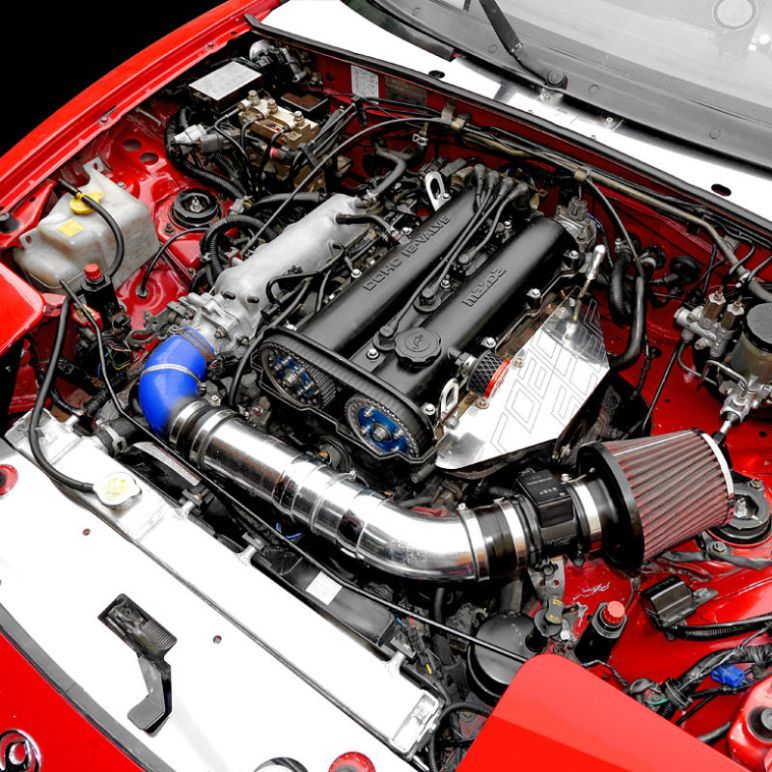

Для повышения мощности агрегата используют различные методы: меняют штатные детали мотора на улучшенные; заново прошивают электронный блок управления; дорабатывают заводские узлы и многое другое.

Доработка силовой установки

Для начала стоит заметить, что практически любой двигатель, не зависимо от вида топлива, на котором он работает, можно форсировать. Если перебрать заводской мотор и учесть все тонкости и нюансы, пропущенные при конвейерной сборке, можно получить прирост мощности в размере 10-20%. Дело в том, что при массовой сборке не применяется индивидуальная настройка и подгонка под каждый агрегат. Задача конвейера в том, что бы мотор попал в установленный диапазон допусков и посадок.

При индивидуальной сборке, учитываются даже самые мелкие погрешности, для достижения максимальных показателей при выходе на форсаж двигателя. Кроме того, меняются детали и узлы на более прочные, способные вынести серьёзные нагрузки.

Минусом метода является значительная цена и необходимость замены других узлов автомобиля (тормозная система, коробка передач и др.).

Основные методы форсирования силовой установки

Улучшение показателей мотора за счёт форсирования набирает все большую популярность.

Изменения в головке блока цилиндров

Доработка головки блока цилиндров играет одну из важнейших ролей в модернизации. Правильно проведённая работа способна добавить 20% мощности установке. Форсированный двигатель не только демонстрирует улучшенные характеристики, а так же имеет повышенный ресурс за счёт большего наполнения цилиндров смесью, правильного и полноценного сгорания топлива, и отвода продуктов сгорания.

Поскольку камера сгорания является местом, в котором протекают основные рабочие процессы силовой установки, именно на её улучшение направлена основная работа. От камеры сгорания напрямую зависят такие процессы, как смесеобразование, продувка, воспламенение, горение. Что бы улучшить их, камеру полируют, увеличивают впускные и выпускные каналы, проходные сечения головки блока цилиндров, улучшают клапана, коллекторы и др.

Замена распределительного вала

Положительным моментом в применении такой модернизации является отсутствие необходимости изменять рабочий объём установки. Такое конструктивное решение позволяет сдвинуть диапазон мощности относительно условий эксплуатации агрегата. Таким образом, на определённых режимах работы мотора, будут изменены фазы газораспределения, и двигатель получит прирост мощности.

Однако есть и недостатки, например, на низких оборотах тяга будет поднята, тогда как при достижении высоких, динамика упадёт

Увеличение объёма силовой установки

Данный метод форсирования является самым простым и популярным. Для его осуществления можно прибегнуть к нескольким действиям: увеличить диаметр цилиндров, или установить коленчатый вал, имеющий больший ход.

Увеличение степени сжатия

Метод позволяет значительно повысить коэффициент полезного действия силовой установки. Степень сжатия напрямую зависит от задержки закрытия впускного клапана, а так же от угла открытия дроссельной заслонки. Процесс достигается при помощи установки специального распределительного вала, который позволяет повлиять на фазы газораспределения, расширив их.

Процесс достигается при помощи установки специального распределительного вала, который позволяет повлиять на фазы газораспределения, расширив их.

Способ обеспечивает прирост мощности агрегата во всем диапазоне оборотов. Кроме того, требует применения другого сорта топлива, с увеличенным показателем октанового числа.

Увеличение наполнения цилиндров

Принцип метода: снизить аэродинамическое сопротивление во впускной и выпускной системе, в каналах головки блока цилиндров. Для увеличения коэффициента наполнения цилиндров выполняются работы по полной замене впуска и выпуска или их модификации.

Кроме того, параллельно устанавливается раздельный выпускной коллектор, прямоточная выхлопная система и воздушный фильтр нулевого сопротивления. Как пример, ВАЗ 2108 с коэффициентом 0,75 после доработки имеет коэффициент 1,0 и выше.

Недостатком метода является его значительная стоимость по отношению к прибавке мощности, полученной на выходе.

Уменьшение механических потерь

К механическим потерям при работе силовой установки можно отнести: потери на трение, насосные потери, потери на привод механизмов мотора.

Самое сильное трение происходит в цилиндрах двигателя внутреннего сгорания. Для уменьшения силы одними из способов является установка поршней с меньшей площадью юбки. Кроме того, уменьшают ход поршня, подгоняют поршни и детали кривошипно-шатунного механизма по весу, производят балансировку. К насосным потерям относят потери мощности на всасывание двигателем воздуха.

В этот момент все системы агрегата работают на преодоление аэродинамического сопротивления. Снизив его, можно получить дополнительную экономию мощности.

Приводы газораспределительного механизма, генератора, помпы и др. так же требуют энергии. В идеале при форсировании силовой установки все их необходимо уравновесить, с целью уменьшения и равномерного распределения мощности. Иногда для этого достаточно воспользоваться изменением передаточного отношения.

Установка сухого картера так же положительно сказывается на экономии мощности. При движении транспортного средства, в обычном картере происходит колебание излишков масла, которые, попадая на коленчатый вал и другие механизмы, вызывают их дисбаланс. Как следствие, потери мощности на противостояние ему. Сухой картер минимизирует эти потери.

Как следствие, потери мощности на противостояние ему. Сухой картер минимизирует эти потери.

Что такое форсированный двигатель

Вряд ли можно найти автовладельца, который бы не мечтал в явной или скрытой форме о том, чтобы его четырёхколёсный друг был намного мощнее. Когда мы приобретаем автомобиль, нас в первую очередь интересуют его комплексные характеристики, начиная с цвета и экстерьера и заканчивая экономичностью, функциональностью и ремонтопригодностью. Мощность силового агрегата в этом списке редко стоит на первых позициях.

Форсированный двигатель УЗАМ 412Но по истечении некоторого количества времени мы начинаем понимать, что было бы неплохо, если бы наша машинка была немного резвее, «лошадок» на 10-30-50-100, в зависимости от аппетитов и стиля вождения.

Если обратиться к статистическим данным, то средний автомобиль, являющийся собственностью такого же рядового россиянина, имеет мотор объёмом 1.

Неудивительно, что гонка за лошадиными силами выплеснулась из лабораторий автопроизводителей в многочисленные тюнинговые ателье, специализирующихся на доработке штатных силовых агрегатов с целью существенного улучшения их динамометрических характеристик.

Нужно сразу отметить, что для рядового СТО такая услуга в редких случаях оказывается посильной – в современном автомобиле огромное количество узлов и агрегатов, функционирование которых в той или иной мере связано друг с другом. Поэтому бездумное вмешательство в конструкцию ни к чему хорошему не приводит. Форсирование двигателей как способ изменения их рабочих характеристик как раз и предполагает проведение комплексных мероприятий с учётом взаимного влияния всех систем. И учёт этот основан на глубоком понимании физических процессов, происходящих как в самом моторе, так и узлах, его обслуживающих, от системы охлаждения до выхлопной трубы.

Если быть более конкретным, то существуют только два фактора, определяющие мощностные параметры автомобиля: мощность мотора и обеспечиваемый им крутящий момент. Поэтому львиная доля усилий при форсировании двигателей направлена на увеличение именно этих характеристик.

Какие моторы поддаются форсированию

Многие владельцы бюджетных авто пребывают в абсолютной уверенности, что их машину нельзя форсировать, называя при этом массу невнятных причин. Это полная ерунда – форсировать можно любой, за очень редким исключением, силовой агрегат, бензиновый или работающий на дизтопливе. Если не использовать установку турбины, то поднять планку мощности с использованием «железных» доработок можно, причём на величины порядка 10-20%. С одной стороны, такая прибавка кажется незначительной, но с другой – увеличить мощность со 100 до 120 л. с. вполне можно считать реальным успехом. С учётом того, что при желании этот показатель можно будет поднимать вверх ещё и ещё.

Установка турбонаддува – наиболее затратный, но кардинальный способ решения проблемы, позволяющий однократно увеличить мощностные показатели на 40 и более процентов.

Но что значит форсированный двигатель с точки зрения его ресурса? Снизится он или увеличится? Однозначного ответа на этот вопрос нет. Всё зависит от того, что именно подверглось доработке, а также от индивидуальных особенностей эксплуатации силовой установки конкретным автовладельцем.

Как известно, многие современные производители легковых машин конструируют их таким образом, чтобы иметь возможность в будущем выпускать тюнинговые модификации. Чем и пользуются специалисты многочисленных тюнинговых ателье, как известных, так и работающих в локальном масштабе. И если сравнивать заводское авто и тюнингованное, ресурс последнего может оказаться на 50-100% больше.

Как это можно объяснить? Да очень просто. Процесс массовой сборки, да ещё и на унифицированных шасси (а это тенденция последнего десятилетия) не предполагает индивидуальной настойки каждого автомобиля, весь технологический процесс происходит в строгих рамках существующих допусков и стандартов. Другими словами, возможности улучшения конструкции двигателя и его обслуживающих систем здесь если и присутствуют, то в очень долговременной форме. То есть как минимум при очередном рестайлинге.

Другими словами, возможности улучшения конструкции двигателя и его обслуживающих систем здесь если и присутствуют, то в очень долговременной форме. То есть как минимум при очередном рестайлинге.

Специалисты по тюнингу такими ограничениями не скованы, и если они находят какое-то решение, позволяющее повысить мощность силового агрегата, то без проблем его реализовывают. Разумеется, с учётом внесения сопутствующих изменений в другие узлы. При этом они имеют возможность учитывать балансировку, развесовку и другие переменные величины, характеризующие совокупный баланс машины, с точностью до миллиметров и граммов.

Разумеется, если всё было бы так просто, на наших дорогах просто не осталось бы тихоходов. Но большинство желающих форсировать мотор своего авто сталкиваются с тем, что такая доработка мотора стоит очень недёшево, поскольку приходится вносить изменения и в конструкцию других узлов: трансмиссии, подвески, тормозов и т. д.

Особенно это актуально в случае монтажа турбонагнетателя (как вариант – механического компрессора). Поэтому подавляющее большинство автолюбителей предпочитает улучшать двигатель без использования такого кардинального средства, как турбина.

Поэтому подавляющее большинство автолюбителей предпочитает улучшать двигатель без использования такого кардинального средства, как турбина.

Основные методы форсирования мотора

В переводе с английского одно из значений слова force – усиление (чего-либо). В нашем случае речь идёт об автомобильном двигателе. Как правило, его форсирование и понятие тюнинга (tune означает «настройка») – это понятия-синонимы. Таким образом, под форсированием силового агрегата следует понимать проведение целого комплекса мероприятий, направленных на доработку заводского ДВС. Такие работы как раз и есть сфера интересов тюнинговых компаний различного масштаба, узкоспециализированных и широкопрофильных.

И хотя конечная цель одна – увеличение мощности двигателя, способов, как форсировать двигатель, существует почти два десятка. И это количество только увеличивается. Разумеется, их вклад в общее дело неодинаков – некоторые методы предполагают рост мощностных характеристик на величины менее одного процента, которые вряд ли можно назвать ощутимыми. Да и в точности определения этих пресловутых процентов всегда можно засомневаться.

Да и в точности определения этих пресловутых процентов всегда можно засомневаться.

Мы постараемся рассмотреть только те из них, которые доказали свою эффективность сотнями и тысячами примеров реальной эксплуатации, а не только инструментально-лабораторными измерениями и исследованиями.

И ещё один момент: в наши задачи не входит рассмотрения с вариантом установки турбонагнетателя – эта тема, которая заслуживает отдельного рассмотрения. Хотя бы потому, что требует внесения более кардинальных изменений в конструкцию как самого силового агрегата, так и других систем автомобиля.

Механическое форсирование

Каждый автовладелец, задумывающийся о приемлемых способах увеличения мощности мотора, должен задаться вопросами, ответы на которые могут оказаться решающими при принятии окончательного решения.

Основной вопрос – для чего нужен такой тюнинг, насколько он необходим. Из него вытекают и другие, не менее важные – будет ли улучшены характеристики мотора в достаточной степени (чтобы через год не появились идеи о новом улучшении), и будут ли оправданы затраты на форсирование с финансовой точки зрения?

И только если все ответы на отчасти философские, отчасти – рациональные вопросы окажутся положительными, можно задумываться о конкретной реализации. Существует два основных направления форсирования: так называемый чип-тюнинг и механические способы.

Существует два основных направления форсирования: так называемый чип-тюнинг и механические способы.

Первый вариант предполагает изменения алгоритма работа святая святых современного автомобиля – бортового компьютера. Именно он сегодня отвечает за координацию работы всех систем, руководствуясь показаниями многочисленных датчиков и исполнительных устройств. В данном случае ни о каком самостоятельном изменении управляющей программы не идёт и речи – задача перепрограммирования ЭБУ требует досконального знания алгоритмов работы контроллера, а это закрытая информация, доступ к которой стоит больших денег. И, разумеется, наличия соответствующего багажа знаний. Основным достоинством чип-тюнинга можно назвать невмешательство в конструкцию силового агрегата – увеличение мощности происходит за счёт изменения настроек работы программы, изменения самого кода и/или добавления новых контроллеров.

Напротив, механическое форсирование предполагает внесение изменений в штатные узлы заводского мотора, а зачастую – установку новых, модифицированных, или же дополнительных, делающих работу двигателя более производительной.

Если вы хорошо владеете слесарным инструментом, техническая сторона задачи может оказаться вам вполне по силам. Но при форсировании обладания такими навыками явно недостаточно, ибо любое внесение изменений в конструкцию автомобиля, будь то мотор, подвеска или даже тюнинг салона, требует тщательного расчёта необходимости внесения изменений в другие узлы, влияющие на поведение транспортного средства на дороге при различных режимах и нагрузках.

Форсированный двигатель МЕМЗ 968Тюнинговые ателье, специализирующиеся на форсировании моторов, имеют собственные апробированные наработки, направленные на увеличение оборотов силового агрегата, такая работа требует тщательного просчёта увеличенной нагрузки на поршневую группу. В частности, нужного эффекта достигают за счёт замены шатенов на детали, изготовленные из титановых сплавов – они намного прочней и легче, хотя сам по себе титан нельзя назвать идеальным материалом из-за его высокой пластичности – это важно там, где рабочие размеры измеряются с точностью до микронов. Увеличиваются требования по нагрузке к нижней головке шатуна, что в свою очередь, ставит задачи по усилению болтов и шпилек, и такие детали обычно стоят на порядок дороже оригинальных.

Увеличиваются требования по нагрузке к нижней головке шатуна, что в свою очередь, ставит задачи по усилению болтов и шпилек, и такие детали обычно стоят на порядок дороже оригинальных.

Усиление поршневой группе неизменно сказывается на работе других узлов двигателя. Например, на требованиях, предъявляемых к ГРМ. Если верхний предел оборотов вырос, необходимо позаботиться о соответствующем изменении упругости клапанных пружин – они должны успевать справляться с задачей закрытия тарелок при возросших скоростях, поскольку изначально они на это не рассчитаны. Достигается это за счёт уменьшения веса клапанов, и/или посредством снижения их теплоотдачи, что с точки зрения физических процессов – задача нетривиальная, решаемая посредством использования новых материалов и их комбинаций (металлокерамики, того же титана, высокопрочных марок стали).

Увеличение оборотов требует усилий по предотвращению резонансных явлений во впускном/выпускном трактах силового агрегата. Реализуется это внесением изменений в конструкцию распредвала, впускного коллектора и его выпускного аналога, использованием более точного многодроссельного впуска, когда каждый цилиндр комплектуется собственной заслонкой.

Скорее всего, потребуется оптимизировать и форму каналов, и не только в ГБЦ, но и в некоторых частях впускного тракта. Достигается это использованием весьма специфических алгоритмов – продувкой мотора с целью выявления точек, обладающих увеличенным сопротивлением потоку воздуха. Отметим, что тюнинговая доработка впускного тракта по сложности ничуть не уступает внесению изменений в поршневую группу. Более того, если выполняется лёгкое форсирование, впуск берёт на себя основную часть ресурсов, включая финансовых.

Увеличение рабочего объёма

Если рассуждать чисто теоретически, то самым удачным вариантом улучшения отдачи мотора следует признать увеличение его совокупного рабочего объёма. Технически это можно реализовать разными способами – ростом количества цилиндров, увеличением их диаметра, изменением хода поршня.

Конечно, добавление цилиндров – задача, решить которую может только автопроизводитель, так что его сразу можно отбросить. А значит, реальных изменений можно добиться, корректируя только два последних параметра.

Но и здесь не всё просто. Диаметр цилиндра изменить можно, причём именно в сторону увеличения, но при этом следует подвергнуть соответствующей обработке блок цилиндров (такая операция называется расточкой, она часто применяется при выполнении капремонта двигателей).

Остаётся только подобрать новые поршни с увеличенным диаметром, после чего нанести на их поверхность микронеровности для улучшения сцепных свойств с масляной плёнкой.

Проще всего вносить подобные изменения в силовые агрегаты, имеющие алюминиевые блоки и мокрые вставные гильзы. В этом случае подобрать новый комплект с увеличенным диаметром не составит труда – в розничной сети они представлены в обширном ассортименте. Более сложной задачей является увеличение хода поршней, поскольку для этого придётся вносить изменения в коленвал. Конкретнее – увеличивать радиус кривошипа. К счастью, автоиндустрия и здесь приходит на помощь: в продаже имеется огромное количество разновидностей коленчатых валов, предназначенных, в том числе, для применения на тюнингованных моторах.

Форсированный режим двигателя посредством увеличения его объёма требует использования так называемых длинноходных или, напротив, короткоходных вариантов, в зависимости от изменения диаметра цилиндра или хода поршня. В некоторых случаях корректировке подвергаются оба параметра, но тогда подбор требуемых компонентов усложняется ввиду уменьшения количества подходящих вариантов.

Не следует забывать о том, что изменение объёма мотора оказывает влияние как на параметр мощности, измеряемый в лошадиных силах, так и на величину оборотов, при которых достигается пик мощности, а также на величину крутящего момента – это взаимосвязанные характеристики. Причем эта зависимость носит вполне определённый характер: увеличение мощности и крутящего момента соответствует уменьшению оборотов вращения коленвала.

Увеличение степени сжатия

Мощность ДВС – это по существу, сила, с которой поршень давит на коленвал, заставляя его вращаться. Один из способов ей увеличения заключается в изменении степени сжатия в цилиндре. Увеличив этот показатель в камере сгорания, можно добиться от мотора и большей отдачи при неизменном объёме.

Увеличив этот показатель в камере сгорания, можно добиться от мотора и большей отдачи при неизменном объёме.

Теоретически это означает, что прирост мощности не повлияет на экономичность двигателя, в отличие от предыдущего способа.

Но если это так, почему автопроизводители сами не делают такого улучшения, ведь увеличения степени сжатия до максимального показателя можно добиться ещё на этапе проектирования?

Оказывается, имеются ограничения, связанные с необходимостью придерживаться определённых стандартов. В данном случае речь идёт о бензине. Увеличение степени сжатия связано с появлением вредных детонационных процессов, но здесь имеется прямая зависимость. Чтобы избежать негативных последствий, нужно просто использовать горючее с более высоким октановым числом. Автопроизводители на такой шаг пойти не могут, ибо это связано с высокой стоимостью премиальных марок бензина. Для среднестатистического автомобилиста такой вариант заведомо неприемлем.

Между тем для тех, кто хочет добиться увеличения мощности, невзирая на рост сопутствующих расходов, этот способ не выглядит таким уж плохим. Дело в том, что переход на более высокооктановое топливо даже без увеличения степени сжатия гарантирует рост эффективности, заключающийся в уменьшении расхода бензина, так что рост в цене будет в значительной степени нивелирован увеличением экономичности.

Дело в том, что переход на более высокооктановое топливо даже без увеличения степени сжатия гарантирует рост эффективности, заключающийся в уменьшении расхода бензина, так что рост в цене будет в значительной степени нивелирован увеличением экономичности.

При этом востребованы два способа, как можно форсировать двигатель посредством увеличения степени сжатия в цилиндрах:

Первый предполагает установку между БЦ и ГБЦ более тонкой прокладки. Однако здесь существует вероятность, что из-за изменения расстояния хода поршня клапан может столкнуться с поршнем, что чревато большими неприятностями. Так что на практике тонкую прокладку используют крайне редко, и если применяют, то тщательно всё рассчитывают.

Ситуацию можно исправить, установив модернизированные поршни, у которых имеется более глубокая выемка. Такое усовершенствование обойдётся вам дороже, к тому же придётся заниматься настройками фаз газораспределения из-за изменения его параметров.

Второй способ требует расточки цилиндров и, соответственно, использования поршней с увеличенным диаметром. Хотя этот вариант и можно отнести к форсированию посредством увеличения объёма мотора, степень сжатия при этом тоже вырастет, поскольку объём самой камеры сгорания остаётся неизменным, а изменения затрагивают только объём цилиндра.

Хотя этот вариант и можно отнести к форсированию посредством увеличения объёма мотора, степень сжатия при этом тоже вырастет, поскольку объём самой камеры сгорания остаётся неизменным, а изменения затрагивают только объём цилиндра.

Если соотношение этих двух объёмов изменяется, то и уровень сжатия вырастет. Но здесь нужно учесть ещё один нюанс: при стандартных настройках силового агрегата чем ниже степень сжатия, тем большего прироста мощности можно добиться, увеличив сжатие данным способом.

Так происходит расточка блоков цилиндраУменьшение механических потерь

Идеальных, «вечных» двигателей не существует – эту истину мы усваиваем с молоком матери…пардон, со школьной скамьи. ДВС в этом плане – далеко не самый эффективный вид моторов: его средний КПД не превышает 30%, и вполне очевидно, что потолок здесь ненамного выше. Если оставить в стороне потери горючего из-за скоротечности циклов воспламенения и горения (по этой причине теряется порядка 30% горючего), остаётся уповать на уменьшение механических потерь. Их источники известны:

Их источники известны:

- насосные потери;

- трение в ЦПГ;

- потери при работе многочисленного вспомогательного оборудования.

Основной проблемой принято считать трение поршней о стенки цилиндров – здесь мы имеем и большую площадь соприкосновения, и высокую скорость поступательного движения. Каким же образом можно уменьшить потери? Здесь тоже имеется несколько вариантов:

- применение сборных маслосъёмных колец;

- конструктивное увеличение рабочего зазора между трущимися деталями;

- использование шатунов меньшего веса.

Все три способа реализуемы, но они требуют тщательного выполнения процедуры балансировки и развесовки, то есть подбора всех деталей КШМ по весовым показателям.

Если говорить о насосных потерях, то здесь основная доля снижения эффективности силового агрегата приходится на трение в шейках коленвала. Уменьшить потери удаётся за счёт установки распредвала, характеризующегося более широкими рабочими фазами. Если дополнить это применением системы под названием «сухой картер», можно добиться значительного уменьшения насосных потерь в районе коленвала (моторное масло, как ни странно, предотвращая перегрев, тормозит вращение коленвала).

Наконец, немалая доля потерь мощности приходится на работу дополнительного оборудования. В качестве примера можно привести кондиционер (один из самых затратных потребителей), помпу, генератор, а также рулевой гидроусилитель – все они приводятся в движение от приводного ремня коленвала. Но поскольку отказаться от их использования нельзя, решить проблему, хотя бы частично, можно за счёт увеличения придаточного отношения помпы и генератора, что, конечно же, скажется на их характеристиках, и не в лучшую сторону.

Оптимизация процесса сгорания ТВС

Как ни странно, но для использования этого метода можно обойтись без детального изучения теории, объясняющей особенности процесса горения смеси в камере сгорания. Достаточно понимать, что объём КС должен быть минимизирован, что позволит избежать возникновения излишних тепловых потерь и уменьшить вероятность возникновения детонационных процессов, оказывающих огромное влияние на процесс горения ТВС. Существенного улучшения можно добиться и за счёт более эффективного приготовления смеси.

Уменьшение камеры сгорания и более тщательная её очистка – мероприятия вполне осуществимые, направленные на оптимизацию процесса воспламенения и сгорания смеси. Увеличения наполняемости КС можно добиться, уменьшив показатель аэродинамического сопротивления потоку воздуха во впускном и отработанным газам в выпускном трактах двигателя. Ещё одно направление работ – уменьшение аэродинамического сопротивления в каналах ГБ. Оптимизации также подлежит конструкция выхлопной системы, особенно резонатора. Имеет значение и его форма, и местоположение, помогает добиться желаемого монтаж многодроссельной системы, предполагающей установку выпускной трубы с индивидуальным подключением к цилиндрам.

Ещё раз о ресурсе форсированных двигателей

Этот вопрос необходимо «разжевать», поскольку многие автовладельцы пребывают в уверенности, что форсирование – процедура исключительно односторонняя, приводящая к уменьшению ресурса мотора и его систем.

Здесь не всё так однозначно. Факторов, оказывающих влияние на моторесурс, предостаточно: это и уровень форсирования силового агрегата, и степень увеличения нагрузки, и условия эксплуатации, и такой субъективный фактор, как качество используемых технических жидкостей (горючего и масла).

Если говорить о режимах работы двигателя на максимальных нагрузках, то они непродолжительны, независимо от того, форсирован мотор или нет. Это позволяет утверждать, что тюнинг двигателя не оказывает заметного влияния на его совокупный ресурс. Более того, если форсирование производилось качественно, то мотор будет исправно работать даже больше, чем без тюнинга. Дело в том, что доводка силового агрегата – это всегда продуманная индивидуальная работа, выполняемая с применением максимально точных методов развесовки, подгонки деталей, балансировки двигателя. Чем опытнее команда специалистов, тем больше знаний таких тонкостей в работе ДВС, которые зачастую неизвестны даже автопроизводителям, и это не голословное утверждение. В любом случае качество работ при форсировании нельзя сравнивать с конвейерной сборкой – там стандарты совсем другие.

В любом случае качество работ при форсировании нельзя сравнивать с конвейерной сборкой – там стандарты совсем другие.

Понятно, что такой квалифицированный тюнинг мощности – удовольствие дорогостоящее, поскольку, кроме мероприятий, связанных с улучшением работы мотора, приходится колдовать над корректировкой конструкции подвески, КПП, тормозов.

Мы уже говорили, что форсированию подлежат практически любые моторы. Но методы, используемы для автомобилей разного класса, могут существенно отличаться.

Так, для увеличения мощности малолитражного ДВС объёмом менее 1500 «кубиков» потребуется раскручивать мотор до запредельных величин, порядка 6-9 тысяч оборотов. Впрочем, существует множество других способов решения проблемы. Например, на малолитражку можно установить 1.6-литровый мотор, но при этом использовать распредвал от более слабого двигателя, у которого подъём клапанов будет меньшим. Такая переделка потребует регулировки шестерни распредвала с опережением на 3-4 градуса. Такой силовой агрегат будет иметь хорошую динамику уже с низовых оборотов. Если взять ВАЗовский мотор объёмом 1.7 л. (у которого поршень имеет ход 82.40 мм., а коленвал — 78.00 мм.), то здесь можно попробовать установить распредвал с ходом клапанов от 10.92 мм. Такая форсировка считается очень перспективной, поскольку тюнингованный мотор обладает приличным крутящим моментом практически на всём диапазоне оборотов, при этом способен раскручиваться до 8 тысяч оборотов/минуту.

Такой силовой агрегат будет иметь хорошую динамику уже с низовых оборотов. Если взять ВАЗовский мотор объёмом 1.7 л. (у которого поршень имеет ход 82.40 мм., а коленвал — 78.00 мм.), то здесь можно попробовать установить распредвал с ходом клапанов от 10.92 мм. Такая форсировка считается очень перспективной, поскольку тюнингованный мотор обладает приличным крутящим моментом практически на всём диапазоне оборотов, при этом способен раскручиваться до 8 тысяч оборотов/минуту.

Другие подходы следует использовать для двигателей средней мощности. Так, 1.8-литровый мотор можно тоже форсировать настолько удачно, что водитель сможет переключаться на высокие передачи на относительно небольших оборотах двигателя.

Для этого достаточно установить на такой мотор распредвал, у которого подъём клапанов превышает 12 мм. Расплачиваться придётся холостыми оборотами, которые станут неустойчивыми, но не критически. А самым устойчивым будет режим на 1000-1100 оборотах. Но следует признать, что такой тюнинг приведёт к уменьшению моторесурса, причём особенно осторожным нужно быть на максимальных оборотах – нагрузка будет настолько высокая, что может треснуть коленвал – такие случаи известны.

Считается, что решающую роль в доработке мотора играют изменения, вносимые в конструкцию ГБЦ. Если всё сделать правильно и аккуратно, то можно рассчитывать на прибавку мощности в пределах 20%, а при сочетании с другими методами – то и на все 30%.

Это достигается благодаря целому рядку улучшений: более качественной подготовке ТВС, улучшению наполняемости камеры сгорания смесью, оптимизации самого процесса сгорания и снижению потерь в выпускном тракте.

Тем же целям служит установка «фильтра нулевого сопротивления» (и тоже за счёт снижения ресурса мотора), использование паука (выпускного коллектора с множественными отводами), прямоточного глушителя. Правда, эти усовершенствования обеспечивают незначительную прибавку мощности, но их аккумулирующий эффект тоже не стоит игнорировать. Отметим, что тюнинг выпускного/впускного тракта заметно удорожает процедуру форсирования двигателя, совершенно не соответствуя итоговому результату, но это уже дело вкуса, желания и возможностей.

Таким образом, форсирование двигателя представляет собой весьма ресурсоемкий и дорогостоящий процесс, но если этим занимаются профессионалы, полученный результат окажется вполне удовлетворительным. Но не следует забывать, что изменениям подвергаются и другие системы, что влечёт за собой соответствующие корректировки при их эксплуатации, техобслуживании и ремонте.

Общие сведения о Turbo Boost

Сценарии (JavaScript) отключены в вашем браузере.

Без него этот сайт не будет работать должным образом.

01.04.2021 — Пол Бертуччи

Как превратить взрыв в толчок?

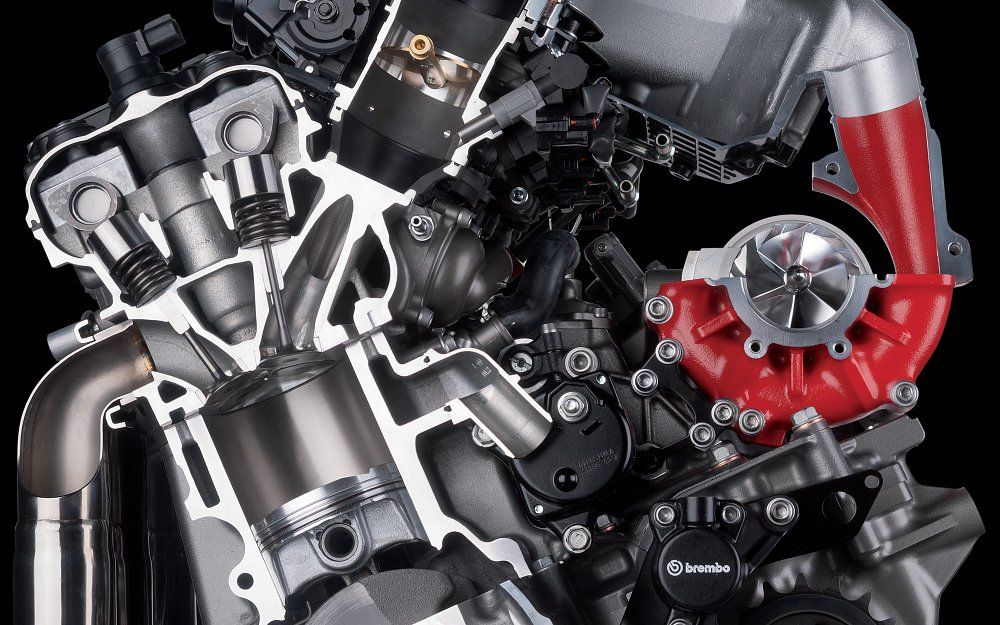

Название игры внутреннего сгорания — преобразование тепловой энергии в движение. Внутри двигателя мы воспламеняем топливо, такое как бензин, и горячие, расширяющиеся топливно-воздушные газы давит на поршни. Поршни, перемещающиеся вверх и вниз, соединены с вращающимся коленчатым валом в нижней части двигателя, превращая это вертикальное движение в возвратно-поступательное. Подключите все это к трансмиссии, соединенной с колесами, и вперед!

Подключите все это к трансмиссии, соединенной с колесами, и вперед!

Если вы когда-нибудь разжигали костер, чтобы приготовить смор, вы, вероятно, помните три части «огненного треугольника»: воздух, топливо и источник воспламенения. Это то же самое у вашего костра, что и внутри вашего двигателя, когда воздух поступает во впускное отверстие, смешивается с топливом из ваших топливных форсунок и получает воспламенение от ваших свечей зажигания.

Если мы хотим увеличить мощность, нам нужно убедиться, что у нас достаточно всех трех компонентов нашего огненного треугольника. В двигателе это означает, что если мы впрыскиваем больше топлива, мы также должны быть уверены, что получаем больше воздуха (и, следовательно, больше кислорода), чтобы сжечь все топливо, поскольку лишнее топливо не сгорит, если в нем не будет больше кислорода. что соединить и сжечь.

В химии есть термин, обозначающий идеальное количество реагентов в уравнении, чтобы сбалансировать его без остатка: стехиометрия. В бензиновом двигателе стехиометрическое соотношение кислородсодержащего воздуха и топлива составляет 14,7 частей (по массе) воздуха на 1 часть бензина.

В бензиновом двигателе стехиометрическое соотношение кислородсодержащего воздуха и топлива составляет 14,7 частей (по массе) воздуха на 1 часть бензина.

«Нет замены рабочему объему» — это фраза из дней большого блока V8, когда большая мощность означала физически более крупные двигатели, потреблявшие больше воздуха и топлива. Цилиндры большего размера могли всасывать не только больше топлива, но и больше воздуха для полного сгорания топлива, и это давало вам больше мощности.

К сожалению, больший размер также означает больший вес, поэтому некоторые инженеры вместо этого пришли к идее подавать больше воздуха в двигатель, накачивая его: вместо того, чтобы увеличивать физически двигатель до , всасывать больше воздуха, толкать больше воздуха в двигателе того же размера. Сжатый воздух, нагнетаемый в двигатель, называется наддувом, при этом повышение давления по сравнению с давлением окружающего воздуха измеряется в фунтах на квадратный дюйм или в барах/килопаскалях.

Эти первые воздушные насосы с принудительной индукцией назывались нагнетателями, а их лопастные колеса компрессора приводились в движение самим двигателем через ремни или шестерни, приводимые в движение коленчатым валом двигателя. Стехиометрия означает, что каждая небольшая доза топлива требует в 14,7 раз больше воздуха, поэтому неудивительно, что нагнетатели используют огромное количество энергии (иногда до 20% от общей мощности двигателя!), чтобы перекачивать весь этот воздух.

Больше мощи с меньшими потерями — турбокомпрессор Размер и вес — плохие вещи в автомобилях и хуже вещей в самолетах, которые раньше активно развивались с принудительной индукцией. Мало того, что тяжелый двигатель делает самолет тяжелым, физически большой двигатель также создает громоздкий неаэродинамический фюзеляж. В самолетах появился дополнительный стимул для повышения давления входящего воздуха, чтобы компенсировать разрежение воздуха на больших высотах, не допуская падения мощности двигателя на большой высоте.

При такой высокой мощности и весе в самолетах швейцарский авиационный инженер Альфред Бюхи придумал, как избавиться от потери мощности нагнетателя на 20 %: вместо того, чтобы использовать мощность двигателя через ремень/шестерни для вращения компрессора, подключите компрессор колесо к соответствующему колесу турбины в выхлопной системе, улавливая энергию из потока выхлопных газов, который в противном случае тратится впустую, подобно тому, как ветряная мельница улавливает энергию от бриза.

Эти ранние «турбинные нагнетатели» или «турбо-нагнетатели» в конечном итоге стали использоваться во многих гоночных самолетах, бомбардировщиках и истребителях 19-го века.30-х и 1940-х годов, и в то время считались передовой аэрокосмической технологией, детали которой вращались со скоростью сотен тысяч об/мин, а турбинные колеса подвергались воздействию температур выхлопных газов до 1800°F/1000°C. Таким образом, внедрение такого дорогого оборудования в автомобили сначала было медленным и экспериментальным, поскольку с 1950-х годов появилось несколько моделей, таких как Chevrolet Corvair, с дополнительным турбодвигателем.

Разработка турбокомпрессора шла рука об руку с разработкой газовой турбины (реактивного двигателя) на протяжении 1950-х и 1960-х годов. В дополнение к лучшим материалам, способным выдерживать высокие температуры и давление на горячей стороне турбонагнетателя, общая компоновка турбонагнетателя в конечном итоге была стандартизирована:

- Корпус холодной стороны, который направляет впускной воздух к турбокомпрессору

- Колесо компрессора, который создает давление в воздухе

- Байпас компрессора, который открывается, когда вы отпускаете газ, чтобы воздух наддува не скапливался за закрытой дроссельной заслонкой и не вызывал остановку компрессора

- CHRA (вращающийся узел центрального корпуса, также иногда называемый «картриджем»)

- Вал, на котором закреплены колеса компрессора и турбины

- Подшипники вала, обеспечивающие свободное вращение вала

- Смазка и охлаждение

- Корпус горячей стороны, который направляет воздух из выпускного коллектора в турбину

- Турбинное колесо, которое улавливает энергию выхлопных газов крутиться быстрее

Энергетический кризис 1970-х действительно подтолкнул автопроизводителей к тому, чтобы начать серьезно рассматривать турбокомпрессоры как способ уменьшить размеры двигателей (и улучшить выбросы и экономию топлива) без ущерба для мощности.

1970-е и 1980-е годы также совпали с компьютерной революцией, и эти передовые технологии управления подачей топлива и двигателем доказали свою эффективность и долговечность. От первых аналоговых датчиков температуры и расхода в 1970-х годов до нескольких объединенных в сеть блоков управления в 2000-х годах и позже, системы были усовершенствованы, чтобы не отставать от потребности выжимать как можно больше энергии из капли топлива:

- Система лямбда-зонда (датчик кислорода), разработанная Volvo. первый автопроизводитель, использовавший эту комбинацию датчиков для измерения расхода топлива:

- Датчики массового расхода воздуха для измерения количества воздуха, поступающего в двигатель воздух

- Датчики кислорода (лямбда), измеряющие остаточное топливо или кислород в выхлопных газах, чтобы определить, насколько близко к стехиометрическому соотношению 14,7:1 работает двигатель

- Датчики детонации для измерения состояния и времени сгорания прямое зажигание, для регулировки угла опережения зажигания для предотвращения детонации

- Цифровые блоки управления двигателем (ECU) для постоянного измерения всех этих входных сигналов и регулировки выходных сигналов

- Схемы управления двигателем запроса крутящего момента, до

- A: выяснить, сколько именно мощности требуется водителю (путем нажатия правой ноги на педаль газа).

целевая мощность водителя

целевая мощность водителя

- A: выяснить, сколько именно мощности требуется водителю (путем нажатия правой ноги на педаль газа).

Точный контроль нагрузки и температуры двигателя, более жесткие допуски на обработку и балансировку, а также более совершенные сплавы — все это сыграло свою роль в повышении надежности и производительности турбокомпрессора. Как 80-е и 90s прогрессировали, турбонаддув стал более популярным, с предсказуемой выходной мощностью и турбонаддувом, время между капитальными ремонтами теперь достигает 100 000 миль и более.

Конструкция самого турбокомпрессора также быстро менялась: компьютерное гидродинамическое моделирование повышало эффективность базовой конструкции, и теперь начало появляться прямое компьютерное управление самим турбокомпрессором: управление турбонаддувом: вестгейт турбонагнетателя по-прежнему открывается на установленном уровне наддува, пропуская любые дополнительные выхлопные газы, проходящие мимо турбины, чтобы она не вращалась быстрее и не создавала дополнительный наддув … но TCV, управляемый ЭБУ, теперь находится между линией вестгейта и линия корпуса компрессора. TCV смешивает воздух наддува с всасываемым вакуумом, прежде чем он достигнет привода перепускной заслонки, привод «видит» меньше наддува и задерживает открытие перепускной заслонки, и автомобиль продолжает наращивать наддув до тех пор, пока ECU не сочтет это безопасным.

TCV смешивает воздух наддува с всасываемым вакуумом, прежде чем он достигнет привода перепускной заслонки, привод «видит» меньше наддува и задерживает открытие перепускной заслонки, и автомобиль продолжает наращивать наддув до тех пор, пока ECU не сочтет это безопасным.

По мере того, как мы продолжаем двигаться в 21 век, турбокомпрессоры играют ключевую роль в обеспечении максимальной эффективности двигателей внутреннего сгорания до того, как электромобили будут готовы занять место среди обычных автомобилей. Турбина была с нами почти столько же, сколько и сама машина, но над ней еще есть над чем работать.

Турбина была с нами почти столько же, сколько и сама машина, но над ней еще есть над чем работать.

Для получения более подробной информации о компонентах турбокомпрессора и обслуживании системы см. нашу статью о распространенных проблемах с турбонаддувом.

Сколько наддува слишком много?

- Главная

- Наши блоги

- Технические статьи

- Turbo tech: Сколько наддува слишком много?

Фильтрующие изделия

Автор: Джулиус Блум Дата публикации: 11 июня 2018 г.

Наддув — это положительное давление, создаваемое турбонаддувом или нагнетателем. Он нагнетает больше воздуха в двигатель. Это можно сочетать с большим количеством топлива, чтобы создать больший удар внутри цилиндров, что приведет к увеличению мощности.

Это можно сочетать с большим количеством топлива, чтобы создать больший удар внутри цилиндров, что приведет к увеличению мощности.Еще один часто задаваемый вопрос, который мы получаем —

Сколько бустов я должен запустить?Очень похоже на вопрос «Как далеко я могу разогнать заводской двигатель?». Это не совсем прямой ответ. Есть много переменных для рассмотрения.

Прежде чем мы начнем, скажите, что такое ускорение и зачем мне его запускать?

Наддув — это положительное давление, создаваемое турбонаддувом или нагнетателем. Он нагнетает больше воздуха в двигатель. Это можно сочетать с большим количеством топлива, чтобы создать больший удар внутри цилиндров, что приведет к увеличению мощности. Увеличение наддува (в разумных пределах) нагнетает в двигатель больше воздуха, поэтому можно добавить больше топлива для увеличения мощности. В целом, если вы добавите больше наддува и настроите двигатель, вы получите больше мощности. Слишком большой наддув может привести к поломке турбонаддува или двигателя.

Начнем с турбо

Не секрет, что не все турбины одинаковы. Некоторые из них большие, некоторые маленькие, некоторые предназначены для реагирования, некоторые экономичны, а некоторые — для откровенной мощи. Основными областями, которые мы рассмотрим, являются размер, эффективность, тип и состояние.

- Размер

- . Как правило, большой размер турбонаддува создает больший поток воздуха при более низком уровне наддува, но с большей задержкой. Верно и обратное: меньший турбонаддув должен работать с более высоким уровнем наддува для достижения заданного воздушного потока, но будет иметь меньшую турбо-задержку.

- Эффективность. Турбина предназначена для работы в пределах диапазона эффективности, связанного с расходом воздуха и давлением наддува. Именно здесь турбонагнетатель будет лучше всего производить объем воздуха, не превышая скорость и не выделяя чрезмерного тепла. Эффективность и размер необходимо рассматривать как часть всего пакета при планировании установки двигателя.

Тип

Тип - — разные типы турбин предназначены для разных применений с разными характеристиками и ограничивающими факторами. Мы рекомендуем изучить ограничения вашего турбо. Например; ряд ранних японских автомобилей был оснащен керамическими турбинными колесами и валами. Как правило, они хрупкие и способны выдерживать лишь умеренное давление наддува, оставаясь цельными. Состояние

- . Турбина в хорошем рабочем состоянии имеет решающее значение для создания надежного наддува. Эксплуатация турбонаддува в пределах его рабочего диапазона, поддержание хорошего давления масла, адекватное охлаждение и эффективная настройка продлят срок службы турбокомпрессора. Несмотря на то, что нам нравится внешний вид открытого турбовпуска, фильтр — это тоже отличная идея!

Garrett GTX3582R рядом со стоковым STI turbo[/caption]

А сам двигатель?

Хотя большее давление наддува обычно означает большую мощность, это означает большее давление в цилиндре и большую нагрузку на двигатель. Чтобы турбонаддув работал на определенном уровне наддува, двигатель должен с этим справиться.

Чтобы турбонаддув работал на определенном уровне наддува, двигатель должен с этим справиться.

- Состояние — как указано в нашей статье о двигателе, состояние двигателя и его вспомогательных компонентов так же важно для работы с уровнем мощности, как и сам турбонаддув.

- Сила — двигатель должен быть в состоянии поддерживать крутящий момент/мощность уровня наддува. Мы рекомендуем обсудить это с опытным настройщиком.

- Эффективность. Как и турбодвигатель, двигатель будет эффективен в определенном рабочем диапазоне. Это будет продиктовано доработками внутренних органов или их отсутствием. Если у вас сильно ограниченный двигатель, это ограничит форсирование, которое вы можете запустить, или означает, что увеличение уровня форсирования не окажет положительного влияния на мощность. Это дает вам больше стресса без каких-либо плюсов. Противоположным было бы иметь двигатель, модифицированный для повышения эффективности и потока с небольшим турбонаддувом. Потенциально он будет вырабатывать наибольшую мощность, которую вы можете получить от этого турбонагнетателя, однако двигатель будет вытеснять турбонагнетатель.

В идеале двигатель и турбонаддув должны соответствовать требованиям автомобиля.

В идеале двигатель и турбонаддув должны соответствовать требованиям автомобиля.

И основные вспомогательные компоненты турбо/турбо?

Есть и другие компоненты, которые следует учитывать при увеличении наддува. Если требуется значительное увеличение наддува или мощности, потребуется множество модификаций.

- Топливная система. Топливная система должна поддерживать уровень мощности, который будет производиться при увеличении наддува. Это может включать топливный насос и топливные форсунки, а также регулятор давления топлива и топливопроводы, необходимые для перехода на следующий уровень. Датчик абсолютного давления

- . Блок управления двигателем (заводской или послепродажный), скорее всего, должен быть оснащен датчиком абсолютного давления в коллекторе (MAP), который будет показывать как минимум несколько фунтов на квадратный дюйм выше, чем вы предполагаете при работе. Датчик должен показывать показания выше желаемого уровня наддува, чтобы ЭБУ можно было запрограммировать на ограничение наддува для предотвращения чрезмерного наддува или любых опасных пиков наддува.

- Интеркулер и трубопровод — При увеличении наддува наддувочный (сжатый) воздух, выходящий из турбонагнетателя, будет увеличиваться в объеме и температуре. Это означает, что промежуточный охладитель должен рассеивать это дополнительное тепло, иначе он может ограничить уровень мощности. Трубопровод также должен быть хорошо герметизирован, чтобы весь сжатый воздух, выходящий из турбины, действительно попадал в двигатель. Негерметичность патрубков интеркулера встречается очень и очень часто.

- Выхлоп — В большинстве случаев заводские выхлопы являются существенным ограничением в турбосистеме. Современные автомобили также оснащены каталитическим нейтрализатором, который действует как фильтр в потоке выхлопных газов, еще больше ограничивая поток. Установка выхлопа с высоким расходом (с катализатором с высоким расходом, если применимо) естественным образом немного увеличит уровень наддува и позволит при желании увеличить наддув еще больше.

- Wastegate — это часть турбосистемы, которая пневматически регулирует уровень наддува.

Установка вестгейта обычно состоит из привода, клапана, пружины и соленоида. Все они должны быть настроены в соответствии с желаемым уровнем усиления. Это зависит от настройки, поэтому свяжитесь с вашим тюнером, чтобы обсудить это.

Установка вестгейта обычно состоит из привода, клапана, пружины и соленоида. Все они должны быть настроены в соответствии с желаемым уровнем усиления. Это зависит от настройки, поэтому свяжитесь с вашим тюнером, чтобы обсудить это.

Как PBMS настраивается на уровень повышения?

Сначала проведем исследование. Мы должны знать точные характеристики турбо и убедиться, что мы знаем, есть ли какие-либо ограничивающие (или несоответствующие) уровни наддува для турбо. После настройки на диностенде мы следуем простой процедуре:

- Базовый запуск при давлении перепускной заслонки с проверкой уровня наддува.

- Увеличьте уровень наддува на 2–3 фунта на кв. дюйм, снова проверив уровень наддува и обеспечив требуемый контроль.

- Продолжайте увеличивать уровень наддува небольшими шагами и следите за уровнем наддува и увеличением мощности. Как только уровень усиления достигает желаемого уровня, мы останавливаемся, однако, если мы не знаем желаемого уровня, мы переходим к следующему шагу.

- Внимательно следите за уровнем мощности по сравнению с повышением. Как правило, мы видим усиление, обеспечивающее уменьшение увеличения мощности, до тех пор, пока точечный дополнительный импульс не дает или дает очень мало дополнительной мощности. Это указывает на то, что мы, вероятно, находимся за пределами эффективности двигателя и турбоустановки. Отсюда мы можем принять обоснованное решение о том, какой уровень усиления использовать.

Несколько реальных рекомендаций!

Большинство случаев немного отличаются, однако мы можем дать некоторые общие рекомендации, основанные на опыте. Следующие уровни наддува являются максимальными, на которые мы обычно настраиваем для хорошей мощности, сохраняя при этом разумную надежность. Обратите внимание, что двигатель должен быть настроен для безопасной и оптимальной работы повышенного уровня наддува.

- Стандартный турбонаддув STI (версия 3+) — 21–23 фунта на кв. дюйм (1,5 бар)

- Стандартный турбомотор Evo (Evo V+) — 23–25 фунтов на кв.

дюйм (1,725 бар)

дюйм (1,725 бар) - R32 и R33 GTS-T (стандартный керамический турбонаддув) — 12 фунтов на кв. дюйм (0,83 бар)

- R32 и R33 GTR (стандартный керамический турбонаддув) — 14 фунтов на кв. дюйм (0,95 бар)

- Стандартный турбонаддув WRX (TD04 до ’07) — 15 фунтов на кв. дюйм (1 бар)

- WRX/SG-T(’08-’14)/Legacy (’04-’09) сток турбо — 18-20 psi (1,35 бар)

- Стандартный турбонаддув WRX/Levorg (14-текущий) — 18–20 фунтов на кв. дюйм (1,35 бар)

- Mazda MPS/Mazda Speed с турбонаддувом — 18–20 фунтов на кв. дюйм (1,35 бар)

Garrett TA3410, установленный на стандартный блок RB25DET, производящий 330 кВт на колесах[/caption] Встроенные двигатели и модернизированные турбины открывают множество других рекомендуемых уровней наддува. Мы будем рады обсудить это с вами при планировании сборки или подготовке вашего автомобиля к пакету настроек PBMS. Пожалуйста, свяжитесь с нами, чтобы обсудить сегодня.

Оставить комментарий

Купить сейчас.

целевая мощность водителя

целевая мощность водителя

В идеале двигатель и турбонаддув должны соответствовать требованиям автомобиля.

В идеале двигатель и турбонаддув должны соответствовать требованиям автомобиля.

Установка вестгейта обычно состоит из привода, клапана, пружины и соленоида. Все они должны быть настроены в соответствии с желаемым уровнем усиления. Это зависит от настройки, поэтому свяжитесь с вашим тюнером, чтобы обсудить это.

Установка вестгейта обычно состоит из привода, клапана, пружины и соленоида. Все они должны быть настроены в соответствии с желаемым уровнем усиления. Это зависит от настройки, поэтому свяжитесь с вашим тюнером, чтобы обсудить это.

дюйм (1,725 бар)

дюйм (1,725 бар)