|

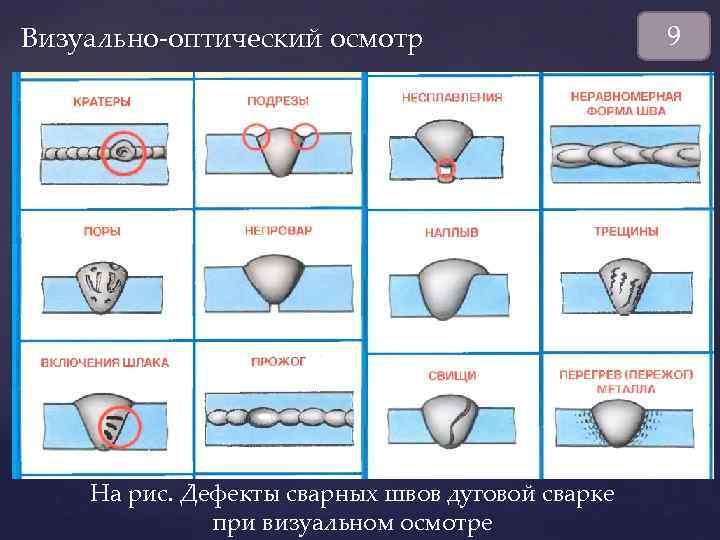

Ремонт сварных соединений Категория: Ремонт промышленного оборудования Ремонт сварных соединений Ремонт сварных соединений включает операции по выявлению дефектов соединения, подготовку дефектных мест под заварку и сам процесс сварки. Способы определения дефектов разнообразны и зависят от характера работы соединения. Простейшим способом проверки является внешний осмотр, который имеет целью выявить дефекты сварки, выходящие на поверхность. Эти дефекты представляют собой поры, трещины, непровары, прожоги и др. При осмотре пользуются лупой. Плотность шва может быть определена керосиновой пробой. Для этого на проверяемый участок с наружной стороны наносят тонкий слой разведенного в воде мела. После просушки на внутреннюю поверхность соединения накладывают тряпку, обильно смоченную керосином, и если через 10—15 мин на слое мела появятся потемнения (влажность), то это указывает на неплотность сварного шва или трещины. Сварные соединения, несущие большие нагрузки, к качеству которых предъявляются самые высокие требования, например в котлах высокого давления и т. п., подвергают рентгеновскому просвечиванию, магнитному и ультразвуковому контролю. Подлежащие восстановлению детали подвергают определенной подготовке. Замасленные детали вываривают в горячем растворе каустической соды, затем их промывают теплой водой. Поверхности деталей также промывают в органических растворителях (керосине и др.), очищают пескоструйной обработкой, зачисткой напильником и другими способами. Затем детали тщательно осматривают. Если в них имеются трещины, то их подготовляют к заварке следующим образом. После очистки поверхности на концах трещины сверлят отверстия Диаметром 3—3,5 мм, чтобы трещина не распространялась дальше. По всей длине трещины прорубают вручную или выполняют на станке фаску. Если толщина детали превышает мм, Фаску снимают с обеих сторон. Иногда для большей прочности сварного шва вдоль трещины устанавливают несколько шпилек. Рис. 1. Схема подготовки деталей для заварки трещин: Мелкие трещины на неответственных местах заделывают короткими поперечными швами, которые, охлаждаясь, стягивают трещину. Трещины на деталях из алюминиевых сплавов разделывают до получения канавки глубиной и толщиной до мм. Трещины на деталях толщиной до мм не разделывают. При ремонте деталей постановкой накладок поверхность вокруг трещины зачищают так, чтобы края ее отстояли от трещины на 25 — 30 мм. Реклама:Читать далее:Ремонт трубопроводов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Технология ремонта сварных швов, забракованных по УЗК | Страница 2

panteley

Свой

- #21

немного добавлю:

провести мпд после выборки дефектов, особенно для 09Г2С

al77

Профессионал

- #22

panteley написал(а):

немного добавлю:

провести мпд после выборки дефектов, особенно для 09Г2СНажмите для раскрытия.

..

надеюсь, что это была шутка

panteley

Свой

- #23

Это не шутка, когда шов выбирают, то дефекты, особенно трещины, слесари и сварщики не «видят». Да и шов редко когда выбирается полностью. С мпд очень наглядно получается. Если провел мпд и подтвердил отсутствие дефектов, то после ремонта и узк дефектов значительно меньше.

Склонность сталей к образованию трещин смотри в приложении к ГОСТ 52630.

Пригласили главного сварщика монтажников на шов, на эстакаде наверху трещины видит, спускается на землю, говорит что трещин нет. Пока главный инженер на шов в белом костюме не слазил, монтажники в отказ шли.

Пригласили главного сварщика монтажников на шов, на эстакаде наверху трещины видит, спускается на землю, говорит что трещин нет. Пока главный инженер на шов в белом костюме не слазил, монтажники в отказ шли.

aav59ru

Дефектоскопист всея Руси

- #24

минимум капиллярка кромок под сварку после выборки

panteley

Свой

- #25

Тут поспорю, капиллярка процесс длительный по сравнению с магниткой и более зависимый от шероховатости. Фоном не пользовался, поставил магнит, нанес суспензию, подождал, когда сбежит. Есть индикаторный след — пилим, нет — варим.

aav59ru

Дефектоскопист всея Руси

- #26

не у всех магнитка есть под рукой )) хотя не буду спорить она может и попроще будет

al77

Профессионал

- #27

panteley написал(а):

Это не шутка, когда шов выбирают, то дефекты, особенно трещины, слесари и сварщики не «видят». Да и шов редко когда выбирается полностью. С мпд очень наглядно получается. Если провел мпд и подтвердил отсутствие дефектов, то после ремонта и узк дефектов значительно меньше.

Склонность сталей к образованию трещин смотри в приложении к ГОСТ 52630.

А из жизни был случай: трубы из 09Г2С заварили электродами МР-3. Сам шов относительно чистый, в корне трещины. Пригласили главного сварщика монтажников на шов, на эстакаде наверху трещины видит, спускается на землю, говорит что трещин нет. Пока главный инженер на шов в белом костюме не слазил, монтажники в отказ шли.Нажмите для раскрытия…

Я, конечно, больше трубопроводами занимаюсь, поэтому в трещины не верю, а тем более в их ремонт. Сварщики, которые варят с трещинами при нормально отработанной технологии, у нас сразу уходят на пожизненную сварку заборов, мангалов и прочей сувенирной продукции. А уж МК с ПВК на строительных конструкциях вообще из области эротических фантазий. Если настолько ответственные конструкции, то надо начинать с подбора персонала и соблюдения технологии.

panteley

Свой

- #28

al77 написал(а):

Если настолько ответственные конструкции, то надо начинать с подбора персонала и соблюдения технологии.

Нажмите для раскрытия…

Надо подбирать нормальную подрядную организацию за нормальные деньги, а не проводить тендеры между пятью конторами которые зарегистрированы в одном здании.

А с севера приезжала у нас тут одна бригада, мечта дефектоскописта, между вахтами пошабашить захотели.

Дефектов по УЗК нет, ВИК с первого раза, лепота

Михаил57

Дефектоскопист всея Руси

- #29

panteley написал(а):

Надо подбирать нормальную подрядную организацию за нормальные деньги, а не проводить тендеры между пятью конторами которые зарегистрированы в одном здании.

А с севера приезжала у нас тут одна бригада, мечта дефектоскописта, между вахтами пошабашить захотели.

Дефектов по УЗК нет, ВИК с первого раза, лепотаНажмите для раскрытия…

Насколько я понял ТС, выбирать ему не из кого и устранять брак будут те, кто его сделал.

ЛюкА

Дефектоскопист всея Руси

- #30

panteley написал(а):

провести мпд после выборки дефектов, особенно для 09Г2С

Нажмите для раскрытия.

..

а чем 09Г2С так особенно «хороша» в этом смысле?

panteley

Свой

- #31

Склонность сталей к образованию трещин смотри в приложении к ГОСТ 52630.

Выше уже писал.

Последнее редактирование:

ЛюкА

Дефектоскопист всея Руси

- #32

Вот набросал инструкцию по ремонту швов.

Что посоветуете убрать, что добавить?

и да, почему предварительный нагрев делается именно 100-120-130 градусов? Почему не до более высоких температур?

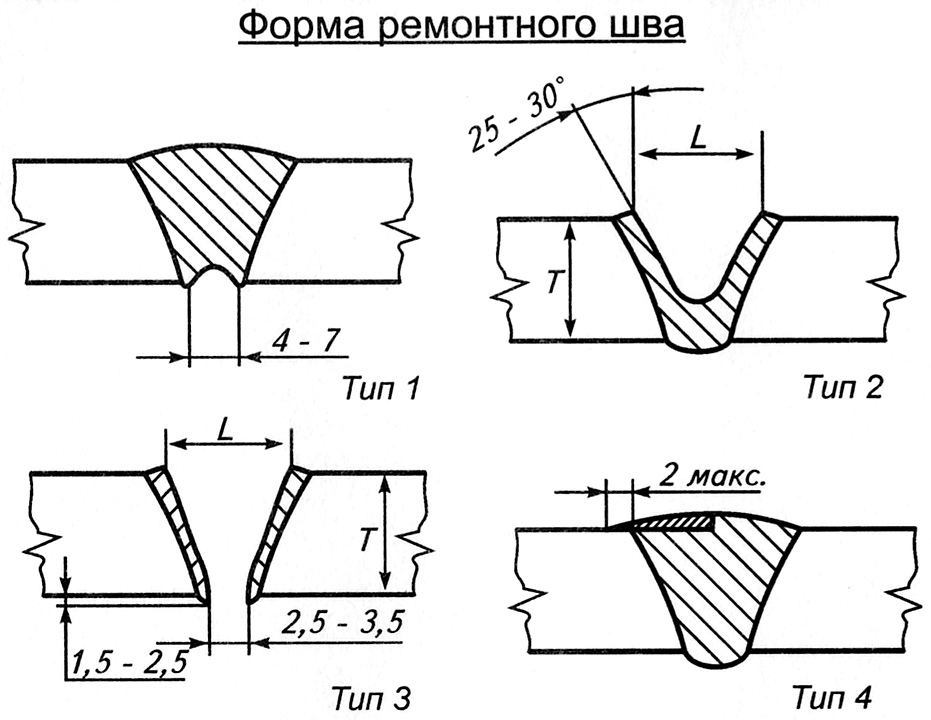

1. Сварные соединения, не отвечающие требованиям к их качеству, подлежат исправлению. Дефектные швы могут быть исправлены одним из следующих способов: механической зачисткой, переваркой дефектных участков, частичным или полным их удалением с последующей переваркой. Способ исправления устанавливается руководителями сварочных работ предприятия.

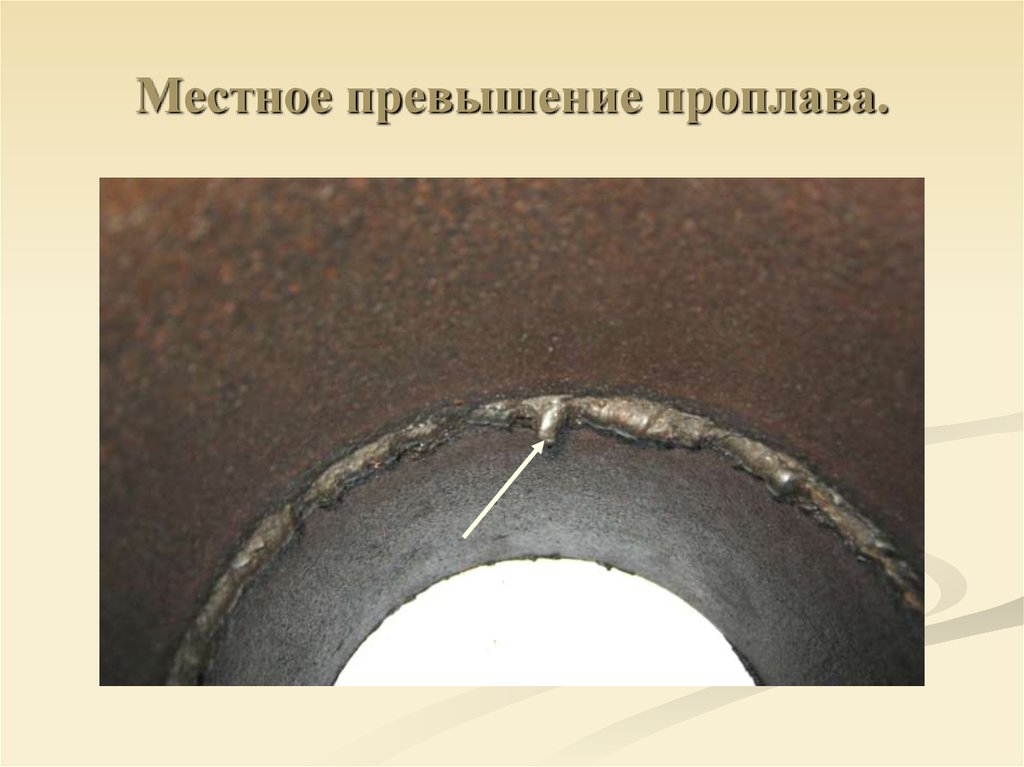

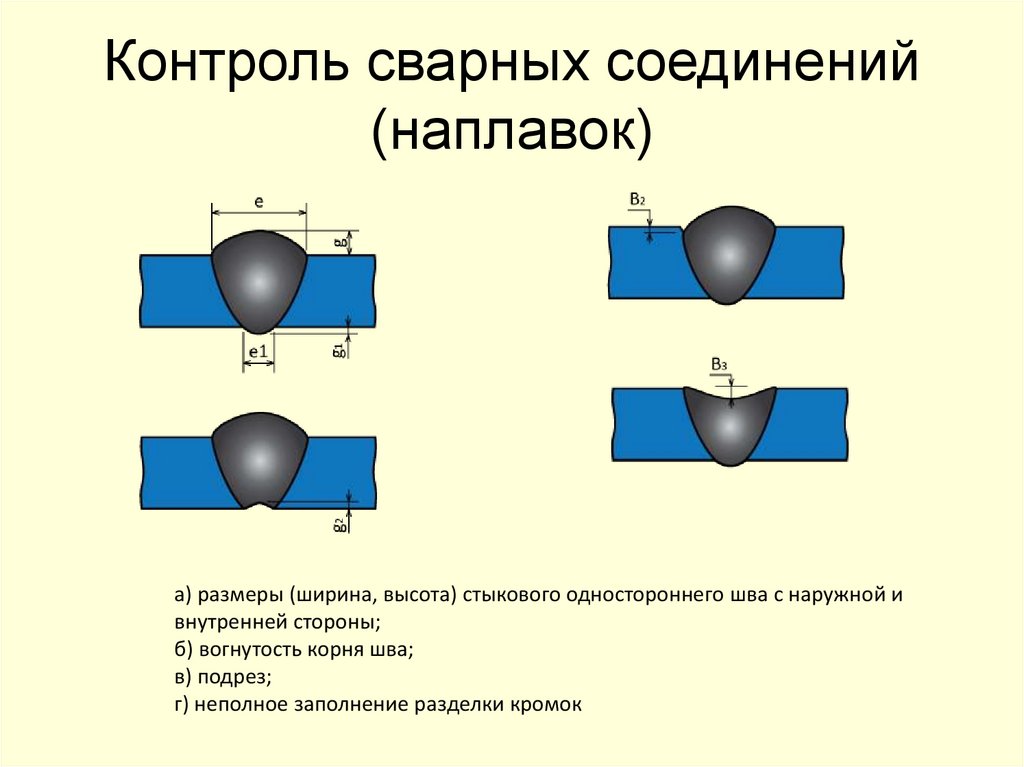

2. Наплывы и недопустимая выпуклость (усиление) сварных стыковых и угловых швов устраняют удалением излишнего металла абразивным кругом.

3. При ремонте дефектных участков необходимо визуально контролировать следующие параметры:

— полноту удаления дефекта;

— размеры выборки дефектного участка;

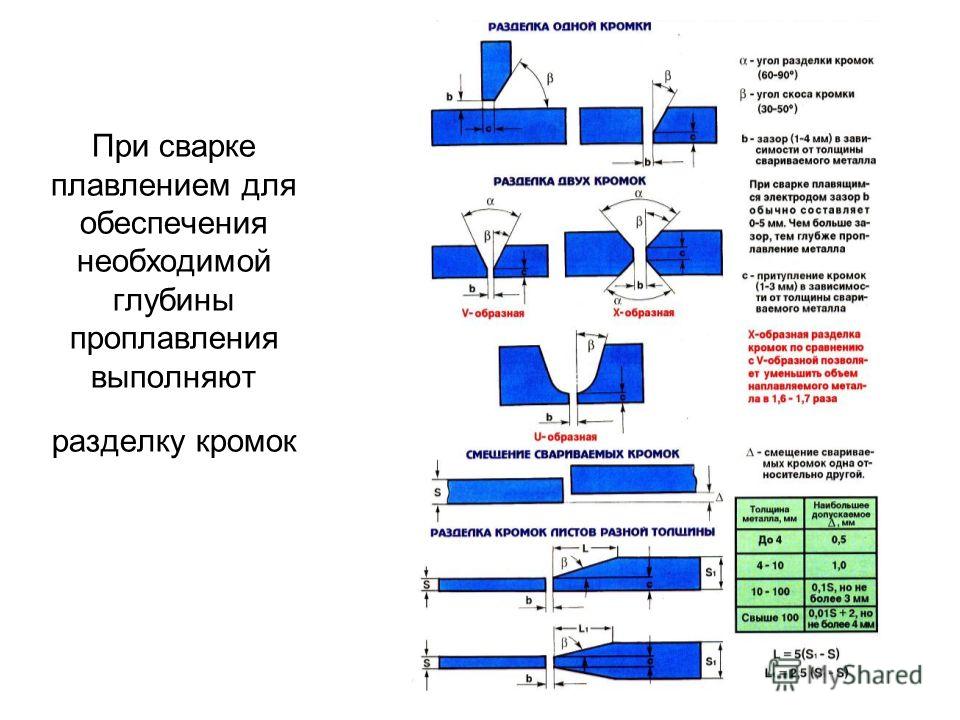

— форму разделки кромок в зоне выборки;

— зачистку поверхности выборки;

— наличие дефектов в сваренном (ремонтном) соединении и околошовной зоны: форму шва, наличие плавного перехода к основному металлу, ширину и высоту шва и др.

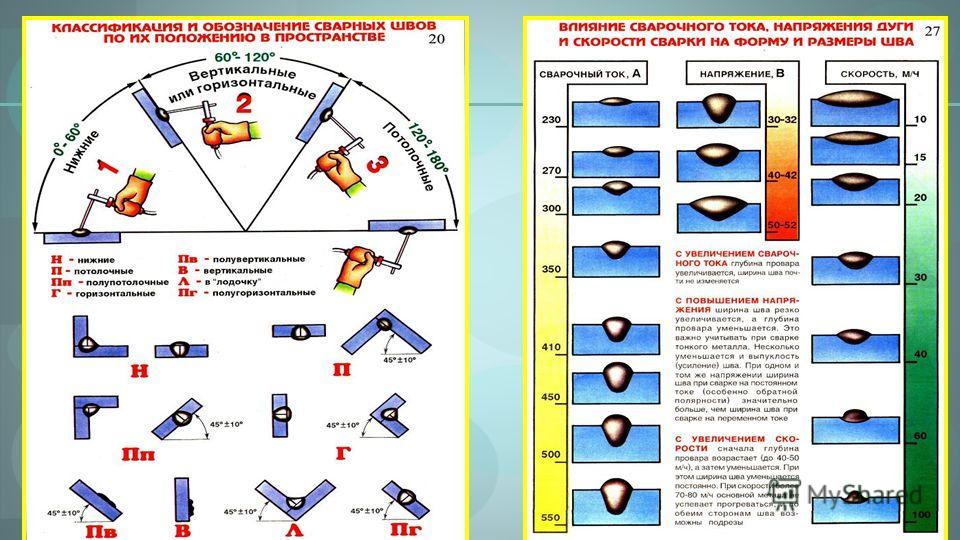

4. Чрезмерная вогнутость и неполномерность шва, а также недопустимые подрезы, исправляют ручной дуговой сваркой путём наложения дополнительного металла в шов с предварительным подогревом места ремонта до (100-120)°С и с последующей зачисткой.

5. Все ожоги поверхности основного металла сварочной дугой следует зачищать абразивным инструментом на глубину не более 0,5 мм.

6. Перед сваркой следует тщательно зачистить дефектный участок до металлического блеска.

7. Если глубина подреза, не приводит к недопустимому ослаблению рабочего сечения свариваемых конструкций, то его можно плавно зачистить шлифовальным кругом.

8. Ослабление сечения при обработке сварных соединений (углубление в основной металл)

не должно превышать 3 % толщины свариваемого элемента, но не более 1 мм.

9. При удалении поверхностных дефектов с торца шва абразивным инструментом без последующей подварки допустимое суммарное ослабление сечения (с учетом допустимого ослабления по толщине) не должно превышать 5 %. После обработки торцов швов необходимо притупить острые грани.

После обработки торцов швов необходимо притупить острые грани.

10. При обработке шлифмашинками нельзя допускать ожогов металла в виде черных пятен или цветов побежалости на зачищенных местах, образующихся в результате выделения значительного количества тепла при сильном нажатии на абразивный круг и медленном перемещении его по обрабатываемой поверхности.

11. При удалении механизированной зачисткой дефектов сварных соединений, корня шва

и прихваток риски от абразивного инструмента на поверхности металла необходимо направлять вдоль сварного соединения, при зачистке мест установки начальных и выводных планок — вдоль торцевых кромок свариваемых элементов конструкций; при удалении усиления шва — под углом от 40° до 50° к оси шва

12. . В стыковых швах, выполненных автоматической сваркой под флюсом, допускается заваривать короткие дефектные участки (длиной до 400 мм) полуатоматической сваркой с обязательным предварительным подогревом места ремонта шва до температуры (100-120) °С и с последующей механической обработкой отремонтированного участка.

13. При обнаружении трещин в шве и околошовной зоне устанавливают их протяженность с помощью УЗК, после чего участок, пораженный трещиной, подготавливают под заварку. Для этого необходимо сначала засверлить диаметром 5-8 мм концы обнаруженной трещины плюс 30 мм, затем снять фаски вдоль трещины с образованием V-образной разделки кромок с общим углом раскрытия 60-70°. Снятие фасок выполняют

ЛюкА

Дефектоскопист всея Руси

- #33

panteley написал(а):

Склонность сталей к образованию трещин смотри в приложении к ГОСТ 52630.

Нажмите для раскрытия…

Посмотрел. Для сталей типа 09Г2С — склонность к трещинообразованию при сваривании толщин от 30 мм и выше.

Контролирую в основном низкоуглеродистые стали, трещины видел только при стыковке листов 12-20 мм, после того как их прогоняли через листоправильную машину.

Были видны визуально, в околошовной зоне, в месте перехода от усиления к основному металлу. Что бы просто треснуло от сварки — не, такого не видал))

Несплавления да, это дежурная беда..

Последнее редактирование:

al77

Профессионал

- #34

ЛюкА написал(а):

Несплавления да, это дежурная беда..

Нажмите для раскрытия…

Несплавления при РД? Заставить чистить послойно не пробовали?

ЛюкА

Дефектоскопист всея Руси

- #35

al77 написал(а):

Несплавления при РД? Заставить чистить послойно не пробовали?

Нажмите для раскрытия.

..

При сварке полуавтоматом. И УЗК.

Послойно — нет в наличии комплекта капиллярки, а МПД вообще нет.

Singelschucher

Специалист

- #36

ЛюкА написал(а):

Посмотрел. Для сталей типа 09Г2С — склонность к трещинообразованию при сваривании толщин от 30 мм и выше.

Нажмите для раскрытия…

Так вы посмотрите показатель относительного удлинения у этой стали — он самый высокий из строительных сталей. Там просто неоткуда трещать.

Там просто неоткуда трещать.

astrut

Дефектоскопист всея Руси

- #37

ЛюкА написал(а):

а чем 09Г2С так особенно «хороша» в этом смысле?

Нажмите для раскрытия…

Нередко подбрасывает сюрпризы с расслоениями и повышенным содержанием неметаллических включений. Отсюда и рекомендации по МПД и КД на кромках и ремонтных выборках. Впрочем, если не было контроля кромок и контроля зоны сканирования на расслоения, возможен пропуск дефектов при УЗК. А такой этап контроля не всеми НТД предусмотрен.

А такой этап контроля не всеми НТД предусмотрен.

astrut

Дефектоскопист всея Руси

- #38

Singelschucher написал(а):

Так вы посмотрите показатель относительного удлинения у этой стали — он самый высокий из строительных сталей. Там просто неоткуда трещать.

Нажмите для раскрытия…

Относительное удлинение — характеристика только основного металла. В ЗТВ свойства другие. Жесткими режимами сварки можно такой видманштетт в зоне перегрева вырастить, что трещать будет за милую душу.

Жесткими режимами сварки можно такой видманштетт в зоне перегрева вырастить, что трещать будет за милую душу.

UZK-Element

Мастер дефектоскопии

- #39

al77 написал(а):

Я, конечно, больше трубопроводами занимаюсь, поэтому в трещины не верю, а тем более в их ремонт. Сварщики, которые варят с трещинами при нормально отработанной технологии, у нас сразу уходят на пожизненную сварку заборов, мангалов и прочей сувенирной продукции.

А уж МК с ПВК на строительных конструкциях вообще из области эротических фантазий. Если настолько ответственные конструкции, то надо начинать с подбора персонала и соблюдения технологии.

Нажмите для раскрытия…

да вы мил человек конструкций то не видели…

трещины снились …

сварщики которые варят с трещинами»» ?! 😆 механизм их образования знаком ?

panteley

Свой

- #40

ЛюкА написал(а):

Посмотрел.

Для сталей типа 09Г2С — склонность к трещинообразованию при сваривании толщин от 30 мм и выше.

Контролирую в основном низкоуглеродистые стали, трещины видел только при стыковке листов 12-20 мм, после того как их прогоняли через листоправильную машину.

Были видны визуально, в околошовной зоне, в месте перехода от усиления к основному металлу. Что бы просто треснуло от сварки — не, такого не видал))

Несплавления да, это дежурная беда..Нажмите для раскрытия…

Находил трещины в основном металле полки рядом с тавровым швом ребер жесткости.

Пошаговое руководство по ремонту с помощью сварки

Сварка при ремонте является критическим этапом в изготовлении компонентов и конструкций, который может привести к такой же статической прочности, ударопрочности, пластичности и уровням напряжения при растяжении, что и базовые каркасы. Он также классифицируется как стандартный метод, при котором часть с трещиной удаляется с помощью дуговой строжки, а компонент приваривается для повторного соединения материала по обеим сторонам трещины.

Отремонтированные детали более удобны в эксплуатации, чем оригинальные детали, поскольку их можно усилить. Кроме того, ремонт сваркой часто более рентабелен, поскольку стоимость запасной части обычно превышает стоимость ремонта поврежденной детали.

В этой статье описан пошаговый процесс успешного ремонта.

Систематический процесс для успешной ремонтной сварки

Ремонтную сварку можно выполнять логически, обеспечивая изготовление функциональной и надежной детали, или, в некоторых случаях, можно подходить к ней спорадически. Однако бессистемный подход обычно приводит к низкому качеству строительства, что приводит к отказу оборудования, претензиям по гарантийному ремонту и жалобам клиентов. Чтобы избежать таких результатов, вот систематический процесс успешной ремонтной сварки:

#1 – Процедура сварки

Все сварщики должны иметь доступ к процедуре сварки, которая должна включать подробную информацию о методах, которые они будут применять. Следующие методы являются четырьмя наиболее часто используемыми в сварочной промышленности:

Следующие методы являются четырьмя наиболее часто используемыми в сварочной промышленности:

- Дуговая сварка металлическим газом: Этот процесс, также называемый инертным газом, использует тонкую проволоку в качестве электрода. Этот метод включает в себя нагрев проволоки по мере того, как она проходит через сварочный инструмент по направлению к рабочей зоне. Он также использует защитный газ для защиты сварного шва от загрязняющих веществ. Кроме того, этот метод часто используется для таких металлов, как медь, никель, углеродистая сталь, нержавеющая сталь, алюминий и многие другие.

- Газовая дуговая сварка вольфрамом: Также называется вольфрамовой сваркой в среде инертного газа. Это метод соединения тонких цветных материалов, таких как свинец, алюминий, никель или медь. Он также применим в производстве самолетов и велосипедов. Кроме того, при сварке TIG сварка производится неплавящимся вольфрамовым электродом.

- Дуговая сварка металлическим электродом в среде защитного газа: Этот метод выполняется вручную плавящимся электродом, покрытым флюсом.

Этот процесс также известен как сварка стержнем, потому что в нем используется электрод в форме стержня. Кроме того, дуговая сварка защищенным металлом является одним из наиболее экономичных процессов; однако он менее прочен и сильно подвержен пористости, трещинам и неглубокому проникновению.

Этот процесс также известен как сварка стержнем, потому что в нем используется электрод в форме стержня. Кроме того, дуговая сварка защищенным металлом является одним из наиболее экономичных процессов; однако он менее прочен и сильно подвержен пористости, трещинам и неглубокому проникновению. - Дуговая сварка порошковой проволокой: Этот метод основан на непрерывном процессе подачи проволоки. Он также включает два различных процесса: использование защитных газов и зависимость от самозащитных агентов, образующихся при разложении флюса внутри проволоки.

#2 – Сварочное оборудование

Обеспечение надлежащего и достаточного количества сварочного оборудования имеет решающее значение для предотвращения возможных задержек. Также должно быть в резерве оборудование, включая держатели, шлифовальные станки, механизмы подачи проволоки, кабели и другие сварочные принадлежности.

#3 – Материалы

Сварщики должны обеспечить наличие соответствующих материалов на протяжении всего процесса ремонтной сварки. К таким материалам относятся надлежащим образом хранящиеся присадочные металлы, вставки и арматурные детали. Метод также требует защитных газов, топлива для контроля температуры и другого типа топлива для сварочного оборудования с приводом от двигателя.

К таким материалам относятся надлежащим образом хранящиеся присадочные металлы, вставки и арматурные детали. Метод также требует защитных газов, топлива для контроля температуры и другого типа топлива для сварочного оборудования с приводом от двигателя.

#4 – Маркеры для совмещения

Маркеры для совмещения – это индикаторы, которые используются перед процессом сварки для облегчения настройки. Они могут быть такими же простыми, как метки центра, нанесенные по всему суставу.

#5 — Последовательность сварки

Последовательность сварки — это порядок, в котором валики наплавляются на заготовку. Поскольку это может повлиять на прочность сварного соединения, охват и распределение тепла, выбор соответствующей последовательности для применения имеет решающее значение. Ниже приведены наиболее распространенные последовательности сварки:

- Стрингерные валики: Эта последовательность сварки включает наплавку крошечных валиков, называемых «стрингерами».

Это наиболее распространенная последовательность, обеспечивающая превосходное покрытие сварного шва и прочность.

Это наиболее распространенная последовательность, обеспечивающая превосходное покрытие сварного шва и прочность. - Сварка с пропуском: Сварщики пропускают области при наплавке валиков в этой последовательности. Этот метод обычно используется для экономии времени или тепла, но также может привести к появлению слабых мест сварки.

- Сварка в шахматном порядке: В этой последовательности сварщики чередуют наложение валиков с одной и с другой стороны соединения. Это способствует равномерному распределению тепла и может привести к прочному сварному шву.

#6 – Безопасность

Вы не должны пренебрегать безопасностью на протяжении всего процесса сварки. Например, когда для предварительного нагрева используются топливные газы, требуется вентиляция для удаления загрязнителей воздуха из зоны дыхания сварщика.

#7 – Качество сварного шва

Необходимо регулярно проверять качество сварного шва, чтобы убедиться в его гладкости, отсутствии надрезов и армирования. Он также должен проходить как можно более плавно по всей существующей структуре, чтобы его можно было использовать. Кроме того, применяется шлифовка, чтобы контуры оставались гладкими и плавными.

Он также должен проходить как можно более плавно по всей существующей структуре, чтобы его можно было использовать. Кроме того, применяется шлифовка, чтобы контуры оставались гладкими и плавными.

Выберите MSM для получения первоклассных услуг по сварке

Если вам требуются ремонтно-сварочные услуги, профессиональные сварщики должны выполнить ваш проект, чтобы гарантировать прочность и долговечность сварных швов. Неправильно выполненные сварные швы могут сломаться и поставить под угрозу функциональность проекта и безопасность всех, кто его использует.

Machine Specialty & Manufacturing специализируется на предоставлении нашим клиентам исключительных услуг по ремонту и изготовлению сварных швов! У нас также есть стандартные процедуры и опытные сварщики, которые следуют отраслевым стандартам ASME и API, предоставляя качественную продукцию для каждого проекта.

Наберите 1-800-256-1292, чтобы связаться с нами прямо сейчас. Вы также можете запросить коммерческое предложение, и мы найдем для вас лучшие решения в области сварочных услуг!

ЗНАЧЕНИЕ РЕМОНТА СВАРКИ| Производство и металлообработка

Перейти к содержимому

Что значит «ремонт» для сварщика? Существует ряд факторов, которые следует учитывать, и вопросов, которые необходимо выяснить перед планированием любого проекта ремонта. Например, предположим, что мне нужно отремонтировать вал из стали AISI 4340, мне нужно приварить вал из стали AISI 4130 к трубе из стали 1018 и мне нужно устранить трещину на пластине из стали AISI 4140. Какой электрод следует использовать?

Например, предположим, что мне нужно отремонтировать вал из стали AISI 4340, мне нужно приварить вал из стали AISI 4130 к трубе из стали 1018 и мне нужно устранить трещину на пластине из стали AISI 4140. Какой электрод следует использовать?

Как правило, на этот вопрос невозможно ответить без полного рассмотрения приложения. Что в этом случае означает ?repair? значит в примере выше? Означает ли это, что вал изношен и его необходимо восстановить? Или вал сломан пополам и его нужно собирать? Все это является важным вопросом при рассмотрении вопроса о ремонте сварного шва и выборе сварочных материалов.

Целью этой колонки является упрощение важных моментов этой очень сложной темы и предоставление некоторых типичных ответов для наиболее распространенных материалов, которым могут следовать самые опытные сварщики. Давайте начнем с базового понимания этого семейства высокопрочных сталей, а затем перейдем к ремонту сваркой.

Среднеуглеродистые, низколегированные, высокопрочные стали включают (но не ограничиваются ими) стали AISI 4130, 4140 и 4340. Эти материалы имеют хорошее соотношение прочности и веса, хорошую пластичность и ударную вязкость, а также высокую прокаливаемость. Компоненты из этих сталей не изнашиваются так сильно, как низкоуглеродистые материалы (сталь 1018), и не ломаются так быстро, как высокоуглеродистые материалы (сталь 1055). Кроме того, низколегированные стали AISI не так быстро теряют прочность при повышенных температурах, что делает их превосходными сталями для таких деталей, как валы, шестерни и т. д.

Эти материалы имеют хорошее соотношение прочности и веса, хорошую пластичность и ударную вязкость, а также высокую прокаливаемость. Компоненты из этих сталей не изнашиваются так сильно, как низкоуглеродистые материалы (сталь 1018), и не ломаются так быстро, как высокоуглеродистые материалы (сталь 1055). Кроме того, низколегированные стали AISI не так быстро теряют прочность при повышенных температурах, что делает их превосходными сталями для таких деталей, как валы, шестерни и т. д.

Эти материалы достигают своих хороших механических свойств в процессе, называемом закалкой и отпуском. При закалке и отпуске производитель стали нагревает сталь выше критической точки (обычно выше 850 градусов по Цельсию или 1560 градусов по Фаренгейту), затем очень быстро охлаждает материал (закалка) для создания мартенсита (очень твердой, хрупкой, но прочной микроструктуры). , а затем повторно нагревает материал для смягчения (снижение твердости и прочности) и придания ему пластичности и ударной вязкости (отпуск) ( см. рис. 1 ). Ключевыми моментами для понимания процесса закалки и отпуска являются:

рис. 1 ). Ключевыми моментами для понимания процесса закалки и отпуска являются:

? Критическая скорость охлаждения должна быть превышена для производства 100-процентного мартенсита.

? Твердость после закалки определяется содержанием углерода (больше углерода, выше твердость; шкала С Роквелла).

Теперь давайте рассмотрим, что происходит при сварке этих материалов. На рис. 2 показано, что красная область непосредственно под наплавленным валиком представляет собой зону, которая нагревается выше критической температуры (более 850°C/1560°F), а затем очень быстро охлаждается до температуры основного металла (в данном случае комнатная температура корпуса). Как мы узнали выше, то, что называется закалкой и отпуском, создает твердую хрупкую микроструктуру, называемую мартенситом, которая легко трескается. По этой причине сварка стали AISI 4130, 4140 и 4340 без предварительного подогрева не рекомендуется, независимо от того, какой присадочный металл используется.

Предварительный нагрев замедляет скорость охлаждения и помогает предотвратить закалку в ЗТВ и, таким образом, предотвращает образование мартенсита в основном металле. В таблице 1 показаны рекомендуемые температуры предварительного нагрева/между прохода для многих низколегированных сталей AISI. Ключевые моменты, которые следует помнить о предварительном нагреве:

? Предварительный подогрев снижает скорость охлаждения и предотвращает закалку, которая приводит к образованию мартенсита в ЗТВ.

? Количество предварительного нагрева определяется количеством углерода и других сплавов в материале (больше углерода и сплава требует большего предварительного нагрева; см. таблицу 1 ).

Тепло от сварки заставляет основной материал расширяться при нагреве и сжиматься при охлаждении. Это создает остаточные растягивающие напряжения вокруг сварного шва, которые могут вызвать растрескивание или сократить срок службы детали. Как правило, для стали AISI 4130, 4140 и 4340 требуется снятие напряжения после сварки, чтобы устранить эти остаточные напряжения. На рис. 3 показан типичный цикл снятия напряжения после сварки, когда сварной шов нагревается до типичной температуры 650°C (1200°F) и выдерживается в течение одного часа на каждый дюйм толщины. Ключевые моменты, которые нужно понять о снятии стресса:

На рис. 3 показан типичный цикл снятия напряжения после сварки, когда сварной шов нагревается до типичной температуры 650°C (1200°F) и выдерживается в течение одного часа на каждый дюйм толщины. Ключевые моменты, которые нужно понять о снятии стресса:

? Рекомендуется снимать напряжение после сварки легированных сталей AISI, особенно для сталей с содержанием углерода более 40 процентов (например, 4140 или 4340).

? Цикл снятия напряжения сразу после сварки способствует диффузии водорода из металла шва и ЗТВ, что помогает предотвратить водородное растрескивание.

? Иногда, при надлежащем предварительном нагреве, 4130 можно охладить в неподвижном воздухе после большинства процессов дуговой сварки/снятия напряжения (в качестве меры предосторожности используйте изолированное сварочное одеяло или закопайте в песок/вермикулит).

? Для 4140 и 4340 требуется охлаждение в контролируемой печи (или с использованием изолированного сварочного покрытия, или закапывание в песок/вермикулит) для замедления скорости охлаждения до уровня ниже 65°C (150°F) в час. Используйте цветные карандаши для регулярной проверки температуры.

Используйте цветные карандаши для регулярной проверки температуры.

? Во всех случаях допускается охлаждение в неподвижном воздухе, если температура сварного шва ниже 93°C (200°F).

Выбор присадочных металлов требует принятия решения о том, какую функцию должен выполнять ремонт сварного шва. Должен ли сварной шов/сварное соединение быть таким же твердым, как основной материал, чтобы сопротивляться истиранию/износу? Должен ли сварной шов/сварное соединение быть пластичным, чтобы его нельзя было легко сломать/расколоть? Должен ли он быть таким же прочным, как основной материал? Независимо от ответов на эти вопросы, процесс сварки и/или присадочный металл не должен вводить водород в металл шва и ЗТВ. К процессам с низким содержанием водорода относятся: правильно хранящиеся электроды SMAW с низким содержанием водорода, классифицированные ниже h5; процессы GMAW и GTAW в среде защитного газа, классифицированные ниже h5; и процессы SAW с комбинациями проволока/флюс, классифицированные ниже h5.

Ниже мы рассмотрим каждый процесс, обычно рекомендуемые присадочные металлы, соответствующие основному металлу, и обычно рекомендуемые присадочные металлы, не соответствующие основному металлу.

Соответствует ? Если вам необходимо точно подобрать состав основного металла, в Таблице 2 перечислены наиболее часто используемые покрытые электроды для SMAW и проволоки для GMAW/GTAW. Как правило, содержание углерода ниже для соответствующих присадочных металлов, чтобы предотвратить образование твердого, хрупкого мартенсита в металле сварного шва.

Несоответствие ? Бывают случаи, когда вам не обязательно соответствовать прочности основного материала.

Обычно низкопрочные присадочные металлы выбирают для обеспечения более пластичного сварного шва. Имейте в виду, что в зависимости от количества разбавления (высокое разбавление означает, что сплав в основном металле вплавляется в металл шва), полученный металл сварного шва будет более прочным из-за поглощения углерода и сплавов из основного металла. Вот несколько примеров случаев, когда можно выбрать несоответствующие основные металлы.

Вот несколько примеров случаев, когда можно выбрать несоответствующие основные металлы.

? Сварка низколегированной стали AISI с низкоуглеродистой сталью: при сварке углеродистой стали AISI 4130 с углеродистой сталью AISI 1018 вам нужно только соответствовать прочности стали 1018: может быть достаточно присадочного материала E7018-A1 или ER70S-6.

? Угловая сварка: часто можно использовать менее прочный присадочный металл, когда у вас есть возможность произвести более крупный угловой сварной шов. Например, для сварки 4340-4340 может потребоваться угловой шов толщиной в четверть дюйма с использованием присадочного металла с соответствующей прочностью. Но вы можете использовать наполнитель с меньшей прочностью и сделать более крупный (5/16 дюйма или 3/8 дюйма) угловой шов для достижения прочности, необходимой для сварного соединения.

? Наплавка валов: изнашиваемые валы обычно требуют наплавки и повторной обработки. В этом случае исходный вал можно обработать, чтобы обеспечить наплавку с использованием низкопрочного присадочного металла, а затем твердосплавного слоя. Добавление слоя для наращивания меньшей прочности помогает предотвратить растрескивание вала, а также под наплавочным слоем.

Добавление слоя для наращивания меньшей прочности помогает предотвратить растрескивание вала, а также под наплавочным слоем.

Ключевыми моментами для понимания выбора присадочного металла являются:

? Тщательно продумайте, чтобы металл сварного шва соответствовал составу основного материала. Использование менее прочного присадочного металла может привести к тому, что сварной шов будет менее подвержен растрескиванию.

? Независимо от того, соответствует ли металл сварного шва основному металлу, для легированных сталей AISI применяется управление температурой предварительного нагрева и межпроходной сварки, а также управление скоростью охлаждения после сварки.

– – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – –

Кевин Бердсли, a зарегистрированный профессиональный инженер с 21-летним опытом производства, инженер по применению в Lincoln Electric , 22801 St. Clair Avenue, Cleveland, OH 44117-1199, www.