Ремонт деталей сваркой

Ремонт деталей сваркой — выбор оборудования

Сварка — часто используемый метод для ремонта. В общем объеме ремонтных работ она занимает 70%. Значит, в этом непростом деле без нее не обойтись никак. Так же как и без инвертора, выбор которого зависит от габаритов и марки материала ремонтируемого.

Если говорить о марке, то выбирать оборудование нужно следующим образом:

• для сталей используют ручную сварку ММА на токе DС.

• для алюминиевых сплавов — инверторы TIG на токе AC.

Вся премудрость технологии сводится к сварке и наплавке.

Подготовка деталей к сварке и наплавке

ремонт распредвала

Уделите этому моменту достойное внимание.

Дефекты типа «скол» необходимо тщательно зачистить металлической щеткой, не желательно оставлять острые кромки, они – концентраторы напряжения. Поэтому кромки нужно скруглить, либо «притупить».

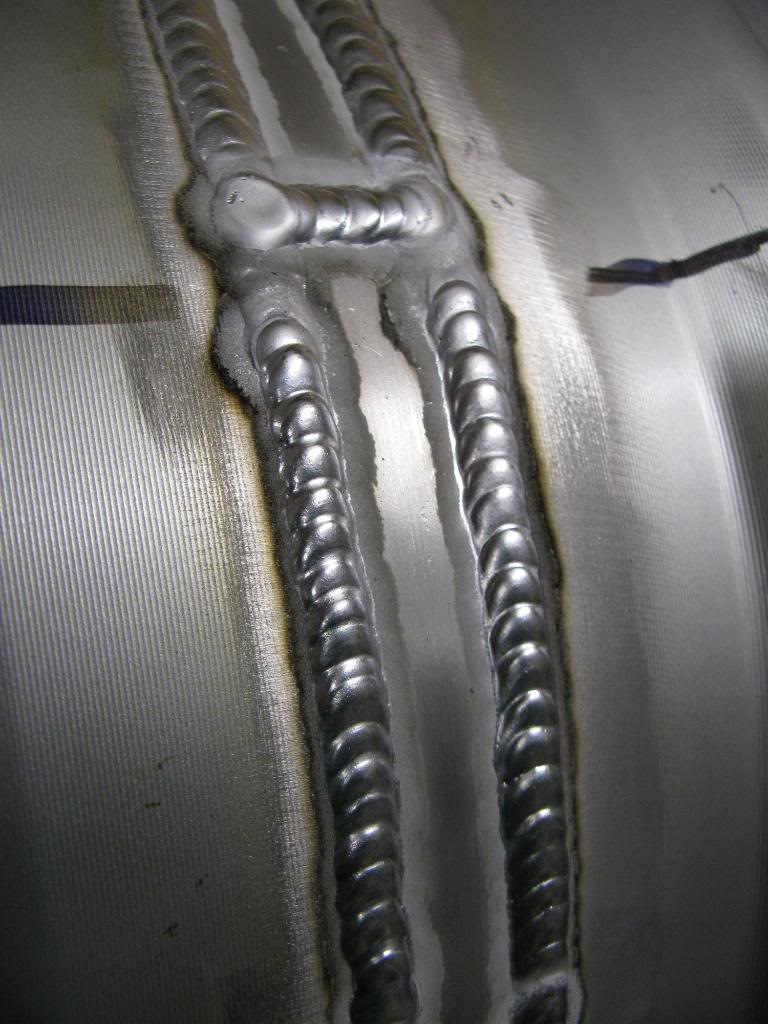

Сварка трещины

Трещины требуют полного удаления путем их разделки (то же с порами, раковинами), иначе оставшаяся внутри и заплавленная снаружи трещина при знакопеременных нагрузках, снова разрастется с выходом на наружный диаметр или поверхность.

При восстановлении деталей наплавкой

«Прохудившиеся» диаметры, требующие наплавки, просто тщательно защищаются металлической щеткой.

Не забывайте, что перед заваркой дефектов алюминиевых сплавов изделия и присадочный материал необходимо протравить в 4-5%-ном растворе едкого натра и 20-25%-ом растворе азотной кислоты, либо зачистить до металлического блеска и немедленно варить.

Какие изъяны устраняют?

Заваривают трещины на платформах и рамах, так же делают заплаты и разнообразные накладки и т.д. и т.п.

Производят восстановление резьб путем наплавки с последующей обработкой и нарезанием резьбы плашкой или метчиком. Соответственно, ремонтируют наружные и внутренние резьбы.

Выбор технологии восстановления деталей

Детали машин ремонтируют автоматической и полуавтоматической сваркой в углекислоте.

Автоматическая представляет собой полностью автономный процесс, нужно только лишь зафиксировать деталь и нажать кнопку, то же касается сварочных роботов.

При проведении ремонтно-восстановительных работ в автосервисе наиболее простой способ – полуавтоматической сварки, когда проволока подается с заданной скоростью, а горелка перемещается вручную вдоль шва. КПД полуавтомата существенно проще по сравнению с ручным инвертором и лучше качество шва. Газ, используемый для защиты: углекислота – активный , существенно окисляет расплавленную углеродистую сталь, а связывает и выводит кислород на поверхность марганец, в большом количестве присутствующий в проволоке 08Г2С. Сварка полуавтоматом в углекислоте идеальна для ремонта пальцев, фланцев карданных валов и т.д.

Популярна в деле ремонта и восстановления так же сварка под флюсом благодаря тому, что она обеспечивает высокую производительность и прочность, обеспечивая надежную защиту ванной. Она и названа так потому, что во время процесса дуга, зажженная между металлом и электродом скрыта под слоем флюса. Таким образом ремонтируют, например, распредвалы.

Восстановление деталей сваркой — Техническое Обслуживание и Ремонт Автомобилей

Сварка в ремонтном производстве находит очень широкое применение. Многие дефекты и повреждения устраняются сваркой, в том числе различные трещины, отколы, пробоины, срыв или износ резьбы и т. п. Сваркой называется процесс соединения металлических частей в одно неразъемное целое при помощи нагрева металла в местах соединения. При ремонте автомобильных деталей нагрев металла осуществляют газовым пламенем или электрической дугой. Так как детали изготавливаются из различных металлов (сталь, серый и ковкий чугун, цветные металлы и сплавы), то применяют соответствующий способ сварки.

Заваривают трещины на платформах и рамах, так же делают заплаты и разнообразные накладки и т.д.

Производят восстановление резьб путем наплавки с последующей обработкой и нарезанием резьбы плашкой или метчиком. Соответственно, ремонтируют наружные и внутренние резьбы.

Выбор технологии восстановления деталей:

Детали машин ремонтируют автоматической и полуавтоматической сваркой в углекислоте.

Автоматическая представляет собой полностью автономный процесс, нужно только лишь зафиксировать деталь и нажать кнопку, то же касается сварочных роботов.

При проведении ремонтно-восстановительных работ в автосервисе наиболее простой способ – полуавтоматической сварки, когда проволока подается с заданной скоростью, а горелка перемещается вручную вдоль шва. КПД полуавтомата существенно проще по сравнению с ручным инвертором и лучше качество шва. Газ, используемый для защиты: углекислота – активный , существенно окисляет расплавленную углеродистую сталь, а связывает и выводит кислород на поверхность марганец, в большом количестве присутствующий в проволоке 08Г2С. Сварка полуавтоматом в углекислоте идеальна для ремонта пальцев, фланцев карданных валов и т.д.

Таким образом ремонтируют, например, распредвалы.

Таким образом ремонтируют, например, распредвалы.При небольшом износе на деталях с малым диаметром практикуют восстановление электроимпульсной наплавкой.

Сварка стальных деталей. Автомобильные детали изготавливают из углеродистых и легированных сталей. Малоуглеродистые и среднеуглеродистые стали хорошо свариваются газовой сваркой. Труднее сваривать газовым пламенем стали с содержанием углерода более 0,4%, термически обработанные и легированные стали. Это связано с тем, что с повышением содержания углерода температура плавления углеродистой стали понижается и пламенем газовой горелки легко ее пережечь.

При сварке легированных сталей образуются тугоплавкие окислы, которые остаются в сварных швах и придают им хрупкость. Поэтому для деталей, изготовленных из высокоуглеродистых, термически обработанных и легированных сталей, рекомендуется применять сварки электрической дугой, так как температура сварочной зоны у нее ниже, чем у газовой сварки.

Сварка чугунных деталей имеет определенные трудности, так как серый чугун из твердого состояния сразу переходит в жидкое. При местном нагреве возникают большие внутренние напряжения, которые могут привести к появлению трещин в основном металле. Быстрое охлаждение деталей, особенно тонкостенных, ведет к отбеливанию чугуна в зоне сварки. Это придает чугуну высокую твердость и хрупкость, и деталь становится непригодной для механической обработки.

При местном нагреве возникают большие внутренние напряжения, которые могут привести к появлению трещин в основном металле. Быстрое охлаждение деталей, особенно тонкостенных, ведет к отбеливанию чугуна в зоне сварки. Это придает чугуну высокую твердость и хрупкость, и деталь становится непригодной для механической обработки.

Сварку чугуна можно выполнять двумя способами: холодным, т. е. без предварительного нагрева детали, и горячим, при котором деталь предварительно подогревают в печи.

При горячей сварке деталь медленно нагревают до температуры 600—650°С в специальных печах или горнах. Чем больше содержание углерода в чугуне, тем медленнее должна быть скорость нагрева. Предварительный нагрев осуществляют при сварке и заварке трещин в ответственных деталях и деталях сложной конфигурации. После подогрева деталь помещают в термоизоляционный кожух со специальными задвижками или закрывают листовым асбестом, оставляя открытым только место сварки.

В процессе сварки допускается охлаждение детали до температуры 350—400°С.

Сварку можно вести электрической дугой или газовым пламенем. При газовой сварке применяют нейтральное пламя или пламя с небольшим избытком ацетилена. В качестве присадочного материала используют чугунные прутки диаметром 6—8 мм или малоуглеродистую сварочную проволоку. При сварке чугунными прутками применяют флюсы следующего состава; бура; смесь, состоящая из 50% буры, 47% двууглеродистого натрия и 3% окиси кремния; смесь, состоящая из 56% буры, 22% углекислого натрия и 22% углекислого калия. Флюс вносят в сварочную ванну путем погружения в него нагретого конца присадочного прутка.

Сварка деталей, изготовленных из сплавов цветных металлов. Латунные детали сваривают газовой сваркой.

Бронзовые детали также сваривают газовой сваркой. Сварочное пламя должно быть нейтральным. В качестве присадочного материала применяют бронзовые прутки с содержанием фосфора до 0,4%. Последний хорошо раскисляет металл шва и затрудняет выгорание олова и других примесей. После сварки деталь нагревают до 450—500°С, а затем быстро охлаждают.

Детали из алюминия и его сплавов лучше сваривать ацетилено — кислородным пламенем. При плавлении на поверхности сварочной ванны образуется тугоплавкая пленка окиси алюминия, которая препятствует процессу сварки. Температура плавления пленки окиси алюминия составляет 2050°С, ч.то значительно превышает температуру плавления сплава или алюминия, равную 660°С. Для растворения окислов и удаления их из сварочного шва применяют специальные флюсы.

В качестве присадочного материала используют прутки или кусочки такого же материала, из которого изготовлена деталь. Перед сваркой рекомендуется подготовленную деталь медленно нагреть до 250—300°С. Сварку следует вести быстро нормальным пламенем и держать мундштук сварочной горелки под углом наклона не более 30° к поверхности свариваемой детали. Для удаления остатков флюса и предотвращения коррозии шва осуществляют промывку его слабым раствором азотной кислоты с добавлением в раствор 2% хромпика. Для улучшения механических свойств сварного шва ответственные детали отжигают с нагревом до 300—350°С и последующим медленным охлаждением.

Контрольные вопросы

1. Какие существуют виды дефектов и износов?

2. В чем сущность способа восстановления посадки применением деталей ремонтных размеров и дополнительных деталей?

В чем сущность способа восстановления посадки применением деталей ремонтных размеров и дополнительных деталей?

3. Расскажите о способах восстановления деталей до номинальных размеров.

Ремонт деталей сваркой — Энциклопедия по машиностроению XXL

Ремонт деталей сваркой и пайкой производят при температуре окружающего воздуха не ниже +5° С. [c.280]Ремонт деталей сваркой, наплавкой и электроискровым способом [c.268]

Ремонт деталей сваркой и наплавкой применяется наиболее широко. Этим способом ремонтируется свыше 50% восстанавливаемых деталей. В авторемонтном производстве внедряются высокопроизводительные механизированные способы сварки и наплавки. К ним относятся автоматическая и полуавтоматическая сварка и наплавка под слоем флюса, полуавтоматическая сварка в защитной среде углекислого газа и др. [c.268]

Несколько расширен раздел Ремонт деталей сваркой в связ)) с большим внедрением сварки при ремонте дизелей.

Описаны многочисленные сварные швы, которые могут найти применение при ремонте дизелей и трубопроводов.

[c.4]

Описаны многочисленные сварные швы, которые могут найти применение при ремонте дизелей и трубопроводов.

[c.4]РЕМОНТ ДЕТАЛЕЙ СВАРКОЙ [c.78]

Ремонт деталей сваркой состоит из следующих основных операций подготовка поверхностей, сварка, слесарная или механическая обработка и при необходимости термическая обработка детали после сварки. Во избежание дальнейшего распространения трещины в детали перед сваркой по концам трещины сверлят отверстия диаметром 4—5 мм. При толщине детали до 5 мм поверхность основного металла вдоль трещины зачищают до блеска на ширину 10—15 мм с каждой стороны и сваривают без разделки кромок. При толщине детали от [c.202]

Чугун относится к категории плохо сваривающихся сплавов. Его сваривают при исправлении дефектов в отливках и ремонте деталей. Дуговая сварка чугуна чугунными электродами и с покры- [c.233]

За последние годы указанный способ получил также некоторое применение при сварке труб, ремонте крупных деталей, сварке стержней, проводов и т. д. Соединяемые стыки перед сваркой формуются.

[c.64]

д. Соединяемые стыки перед сваркой формуются.

[c.64]

В ряде случаев представляется целесообразным использовать для сварных изделий из перлитных и хромистых сталей режим полной термической обработки закалку с последующим отпуском. При этом обеспечивается наиболее высокая однородность сварного соединения. Данный вид термической обработки может применяться для отливок, подвергаемых крупным заваркам в целях ремонта. На сварку отливка поступает в отожженном состоянии, а после сварки деталь проходит полную термообработку по режиму для основного металла. [c.92]

Сварка чугуна имеет большое значение в народном хозяйстве, она используется, например, при заварке дефектов литья, при ремонте деталей автотракторной промышленности, подвижного состава железных дорог, оборудования машиностроительных заводов. [c.128]

ВОССТАНОВЛЕНИЕ И РЕМОНТ ИЗНОШЕННЫХ ДЕТАЛЕЙ СВАРКОЙ [c.178]

Характерной особенностью наплавки в среде углекислого газа является простота процесса в сочетании с высокой производительностью, маневренностью и универсальностью. Для ремонта деталей проточного тракта наиболее рациональной является полуавтоматическая наплавка в среде углекислого газа проволокой диаметром 1,2—1,6 мм с использованием шланговых полуавтоматов, предназначенных для сварки в среде защитных газов.

[c.70]

Для ремонта деталей проточного тракта наиболее рациональной является полуавтоматическая наплавка в среде углекислого газа проволокой диаметром 1,2—1,6 мм с использованием шланговых полуавтоматов, предназначенных для сварки в среде защитных газов.

[c.70]

РЕМОНТ КОНСТРУКЦИЙ И ДЕТАЛЕЙ СВАРКОЙ И ПАЙКОЙ [c.312]

Чугун относится к категории плохо свариваемых сплавов. Его сваривают при исправлении дефектов в отливках и ремонте деталей. Дуговая сварка чугуна чугунными электродами с покрытиями не обеспечивает хорошего качества сварных соединений. Металл шва получает структуру белого чугуна, а з. т. в. закаливается. 0 затрудняет механическую обработку сварных соединений и может привести к образованию трещин. [c.277]

Сварку таких чугунов без предварительного нафева деталей применяют для исправления мелких дефектов отливок и при ремонте деталей и изделий с выполнением швов как до термической обработки отливок, так и после нее. [c.365]

[c.365]

РЕМОНТ ДЕТАЛЕЙ МЕТОДАМИ СВАРКИ [c.277]

При решении вопроса о ремонте тех или иных деталей сваркой (наплавкой) необходимо учитывать свариваемость металла, из которого эти детали изготовлены, т. е. его способность давать при сварке доброкачественные сварные соединения. [c.132]

При ремонте деталей тормозного оборудования применяется сварка (кузнечная, автогенная, электродуговая), механическая обработка, хромирование, а также притирка пастами или порошками. [c.14]

При ремонте автомобилей обязательно восстанавливают посадки (зазоры и натяги) в сопряжениях. Посадки в сопряжениях можно восстанавливать изменением или восстановлением номинальных размеров деталей. В первом случае требуемый зазор или натяг в сопряжении обеспечивается обработкой деталей под ремонтный размер или постановкой дополнительных деталей (компенсаторов), а во втором — за счет восстановления номинальных размеров деталей сваркой и наплавкой, осаждением электролитических и химических (хромовых, стальных, никель-фосфорных, железо-никелевых и др. ) покрытий, пластическим перераспределением металла с нерабочих поверхностей на рабочие, металлизацией, полимерными и клеевыми композициями, электрофизическими методами.

[c.185]

) покрытий, пластическим перераспределением металла с нерабочих поверхностей на рабочие, металлизацией, полимерными и клеевыми композициями, электрофизическими методами.

[c.185]

Наибольшее применение получили ремонт деталей сваркой под ремонтный размер, постановкой дополнл-тельных ремонтных деталей и давлением. Хромирование и металлизация, требующие специального оборудования и применения сложного технологического процесса, применяют только для ограниченной номенклатуры деталей. [c.16]

Во всех случаях, когда техническими условиями допускается ремонт деталей сваркой, заваркой, приваркой, сварной шов не должен иметь шлаковых включений, непроваренных участков, пористости и трещин. [c.7]

Во всех случаях ремонта деталей сваркой и наплавкой сварной шов не должен иметь шлаковых включений, непровареиных участков, подрезов и других дефектов После сварки шов зачистить Наплывы металла устранить, чтобы они не мешали установке сопрягаемых деталей

[c. 23]

23]

При изготовлении и ремонте деталей, узлов и металлоконструкций оборудования широко применяют соединения деталей сваркой. Наиболее распространены изготовленные ручной или автоматической (полуавтоматической) сваркой из углёродистой или низколегированной стали следующие виды сварных соединений стыковые, тавровые, угловые и внахлестку с различной подготовкой кромок свариваемых деталей. Толщина свариваемых деталей от 4 до 50 мм. [c.56]

Самый быстрый и надежный способ ремонта треснувших или лопнувших деталей — сварка. Но если деталь сделана из плохо сваривающегося материала, ее приходится заменять. И дело не только в ее цене. На изготовление нового многотонного маховика или корпуса паровой турбины, на монтаж и демонтаж уходит иногда по полгода, а то и целый год. Убытки от простоя машины за это время многократно перекрывают стоимость самой заменяемой детали. Американская ремонтная фирма из Питсбурга разработала способ механической сшивки треснувших деталей, удовлетворяющий самым строгим прочностным требованиям. Деталь поперек трещины рассверливают так, чтобы отверстия частично наезжали друг на друга. Затем в образовавшуюся полость заклепочным молотком плотно запрессовывают гребенку из прочной хромоникелевой стали. Чтобы соединение хорошо работало и на сжатие, выдерживало знакопеременные нагрузки, трещину дополнительно засверливают вдоль оси и в образовавшиеся отверстия забивают стальные конические пробки, создающие сильный натяг. Если от шва требуется герметичность, оставшиеся щели замазывают герметиком . Этот же метод освоен недавно в ГДР, где организован даже специальный технический центр по новому виду работ. Немецкие инженеры считают механическую сшивку незаменимым способом так-

[c.46]

Деталь поперек трещины рассверливают так, чтобы отверстия частично наезжали друг на друга. Затем в образовавшуюся полость заклепочным молотком плотно запрессовывают гребенку из прочной хромоникелевой стали. Чтобы соединение хорошо работало и на сжатие, выдерживало знакопеременные нагрузки, трещину дополнительно засверливают вдоль оси и в образовавшиеся отверстия забивают стальные конические пробки, создающие сильный натяг. Если от шва требуется герметичность, оставшиеся щели замазывают герметиком . Этот же метод освоен недавно в ГДР, где организован даже специальный технический центр по новому виду работ. Немецкие инженеры считают механическую сшивку незаменимым способом так-

[c.46]

Поврелсдение деталей будет иметь место при недопустимом нагреве. Не следует применять сварки при ремонте деталей ротора и других ответст1ве1Нных частей турбины. [c.29]

Этот метод, разработа нный в последнее время, находит все более широкое. применение в промышленности благодаря своей универсальности, простоте и высокой производительности. Сущность этого способа наплавки заключается в том, что в качестве сварочной проволоки применяется трубка из низкоуглеродистой стали, внутрь которой запрессована порошкообразная шихта, состоя-ящая из смеси легирующих, шлакообразующих, газозащитных и других компонентов. Это позволяет производить сварку и наплавку открытой дугой без дополнительной защиты зоны сварки. Возможность сварки открытой дугой значительно упрощает технологический процесс наплавки и делает его весьма перспективным во многих случаях, в том числе и при ремонте деталей проточного тракта гидротурбин.

[c.97]

применение в промышленности благодаря своей универсальности, простоте и высокой производительности. Сущность этого способа наплавки заключается в том, что в качестве сварочной проволоки применяется трубка из низкоуглеродистой стали, внутрь которой запрессована порошкообразная шихта, состоя-ящая из смеси легирующих, шлакообразующих, газозащитных и других компонентов. Это позволяет производить сварку и наплавку открытой дугой без дополнительной защиты зоны сварки. Возможность сварки открытой дугой значительно упрощает технологический процесс наплавки и делает его весьма перспективным во многих случаях, в том числе и при ремонте деталей проточного тракта гидротурбин.

[c.97]

Ремонт тонкостенных деталей горячего тракта. При ремонте деталей из сплава ЭИ602 аргоно-дуговая сварка может быть заменена электродуговой сваркой, а для деталей из сплава ЭИ435 и стали Я1Т может быть применена также и аце-тилено-кислородная сварка. [c.280]

Если при ремонте деталь, имевшая до сварки предел прочности ниже 150 кПсм , подвергалась электродуговой сварке, то последующей термической обработке ее не подвергают. [c.318]

[c.318]

Если при ремонте деталь, имевшая до сварки предел прочности выше 70 кПмм , подвергалась газовой сварке, то деталь подвергают термической обработке (закалке и отпуску). [c.318]

Сварку только остальными электродами типа Э42 и Э42А (предпочтительно марки УОНИ-13/45) применяют при ремонте мелких и крупных деталей, когда не требуется механическая обработка сварных соединений и не предъявляются требования к их прочности. Сварочный процесс ведется на минимальных токовых режимах, отдельными участками с перерывами на охлаждение основного металла. На поверхность наплавленного металла рекомендуется наплавлять отжигающий валик без выхода его на чугунную деталь. Форму шва рекомендуется выполнять с выпуклостью увеличенной ширины при ремонте деталей с толщиной стенки [c.363]

По степени свободы взаимного перемещения деталей различаются неподвижные, неразъемные соединения, в которых одна сопрягаемая деталь неподвижна относительно другой в течение всего времени работы маханизма соединения деталей сваркой, клепкой, клеем, соединения с гарантированным натягом разборка первых двух видов этих соединений не производится, а третьего и четвертого может производиться только при необходимости неподвижные, разъемные соединения, отличающиеся от предыдущих тем, что в них возможно перемещение одной детали относительно другой при регулировке и возможна разборка соединения при ремонте (например, крепежные резьбовые, шлицевые, шпоночные, клиновые и штифтовые соединения)

[c. 21]

21]

Восстановление деталей должно базироваться на групповой маршрутной технологии. При этом следует применять только те способы, которые гарантируют надежную работу деталей до очередного кпвитального ремонта (автоматическая сварка и наплавка под слоем флюса и в среде нейтрального газа, электролитические и химические покрытия). Способы восстановления, которые заведомо снижают срок службы сопряжений и не обеспечивают заданной долговечности работы автомобилей, необходимо исключить из ремонтной практики. В первую очередь это относится к ответственным и труднодоступным для ремонта деталям. [c.93]

Восстановление деталей сваркой и наплавкой

Восстановление деталей сваркой и наплавкой

Категория:

Ремонт промышленного оборудования

Восстановление деталей сваркой и наплавкой

Сварка и наплавка широко применяются при ремонтных работах. Сваркой исправляют детали с изломами, трещинами и отколами.

Наплавка является разновидностью сварки и заключается в том, что этим способом не соединяют металлические детали или части в одно целое, а наращивают, наплавляя на основной металл присадочный материал. Наплавкой восстанавливают изношенные поверхности деталей, посадочные размеры которых затем получают механической обработкой на станках.

В ремонтном деле применяют главным образом два вида сварки: дуговую и газовую.

Дуговая сварка может осуществляться металлическим и угольным электродами. Широко применяют сварку на переменном токе (по сравнению с постоянным током) вследствие меньшего расхода электроэнергии, небольшой стоимости оборудования и простоты ухода за оборудованием. При этом применяют электроды со стабилизирующими обмазками.

Газовая сварка также широко используется в ремонтном производстве. Сущность газовой сварки стальных и чугунных деталей заключается в плавлении металла при горении ацетилена в избыточной среде кислорода, при этом развивается температура 3300 °С и выше.

Решая вопросы восстановления деталей сваркой и наплавкой, необходимо учитывать недостатки данного метода. При этом происходит нагрев, вызывающий деформация и возникновение внутренних напряжений. Для ликвидации последних приходится осуществлять термическую обработку, которая также может быть причиной деформации деталей.

Сварка и наплавка стальных деталей. Свариваемость стали зависит от ее химического состава, главным образом от содержания углерода. Большое влияние оказывают и легирующие элементы — хром, марганец, никель и др. С увеличением количества углерода и легирующих элементов в стали ее свариваемость ухудшается.

Хорошо сваривающиеся стали можно сваривать или наплавлять в оГычных производственных условиях без предварительного нагрева и баз последующей термической обработки. Это же относится и к удовлетворительно сваривающимся сталям. Однако детали из этих сталей большой толщины и большого диаметра нужно перед сваркой назреть, чтобы предотвратить образование трещин. Стали с ограничен эй и тем более с плохой свариваемостью могут давать трещины (в зоне теплового влияния в наплавленном металле), поэтому рекомендуется детали из них перед сваркой отжигать при температуре 600—650 °С, а по окончании сварки подвергать закалке и отпуску.

Стали с ограничен эй и тем более с плохой свариваемостью могут давать трещины (в зоне теплового влияния в наплавленном металле), поэтому рекомендуется детали из них перед сваркой отжигать при температуре 600—650 °С, а по окончании сварки подвергать закалке и отпуску.

В ремонтной практике применяют главным образом дуговую сварку металлическими электродами.

Наплавкой восстанавливают многие детали, в том числе и вращающиеся в подшипниках скольжения цапфы валов и осей. Прежде чем приступить к наплавке, поверхность детали очищают до металлического блеска. Наплавку ведут слоями параллельно оси цапфы, причем слои наплавляют поочередно на диаметрально противоположных участках цапф, чтобы предупредить деформацию детали. Ширина наплавленного слоя не должна превышать двойной толщины электрода. Наплавив слой, зачищают его стальной щеткой. Следующий слой должен покрывать предыдущий на одну треть ширины.

Сварка и наплавка деталей из чугуна. При восстановлении чугунных деталей (а также деталей из углеродистых сталей толщиной менее мм) применяют главным образом газовую сварку. Сварочный шов получают, используя присадочный материал в виде прутков или проволоки. Чугунные отливки (детали) сваривают обычно при помощи чугунного же присадочного материала. Сварка чугуна ведется кислородно-ацетиленовым пламенем с небольшим избытком ацетилена (пламя получается восстановительное). Чтобы предохранить расплавленный металл шва от окисления, применяют флюсы.

Сварочный шов получают, используя присадочный материал в виде прутков или проволоки. Чугунные отливки (детали) сваривают обычно при помощи чугунного же присадочного материала. Сварка чугуна ведется кислородно-ацетиленовым пламенем с небольшим избытком ацетилена (пламя получается восстановительное). Чтобы предохранить расплавленный металл шва от окисления, применяют флюсы.

Детали из серого чугуна можно сварить с предварительным общим нагревом, с местным подогревом или без подогрева. Сварку деталей с предварительным подогревом до 500—700 °С условно называют горячей сваркой, при подогреве до 250—450 °С— полугорячей, а без подогрева — холодной сваркой. Лучшие результаты дает горячая сварка. Детали нагревают в печах или горнах.

В ремонтной практике широко распространен способ восстановления корпусных деталей из чугуна методом сварка-пайка латунной проволокой и прутками, отлитыми из медно-цинковых оловянных сплавов. Этот способ не требует нагрева свариваемых кромок до расплавления, а лишь до температуры плавления припоя.

Ковкий чугун плохо поддается сварке. Наиболее простым способом восстановления деталей из ковкого чугуна является сварка с применением латунных электродов или электродов из монель-металла.

Для высококачественной сварки необходима соответствующая подготовка поверхности для сварки и режим охлаждения соединения деталей. Сварное соединение охлаждают медленно. Крупные детали охлаждают вместе с печью, в которой они были нагреты, мелкие помещают в сухой горячий песок или золу. При быстром охлаждении образуется твердый и хрупкий отбеленный чугун. Неравномерное охлаждение приводит к возникновению внутренних напряжений и появлению трещин.

Наплавка цветных металлов

Изношенные детали, изготовленные из меди, бронзы, латуни, алюминия и его сплавов, восстанавливают газовой наплавкой. В качестве присадочных материалов применяют стержни, близкие по составу к основному металлу.

При восстановлении размеров деталей из бронзы в качестве присадочного материала могут служить латуни Л62, Л К-62-03, ЛСЖ-1-03, которые дают плотный наплавленный металл, хорошо сопротивляющийся изнашиванию. Детали больших размеров и массой более кг предварительно подогревают горелкой или в специальных печах до 400—460 °С. После наплавки рекомендуется быстрое охлаждение на воздухе, а для бронз с высоким содержанием меди — в воде.

Детали больших размеров и массой более кг предварительно подогревают горелкой или в специальных печах до 400—460 °С. После наплавки рекомендуется быстрое охлаждение на воздухе, а для бронз с высоким содержанием меди — в воде.

Детали из меди наплавляют медной проволокой. Большие детали наплавляют двумя горелками, одной из которых осуществляют подогрев, а другой ведут наплавку. Наплавленный слой можно дополнительно уплотнить проковкой в горячем состоянии.

Алюминиевые детали восстанавливают газовой наплавкой с применением флюса АФ-4А. В качестве присадки выбирают металл, близкий по составу к основному металлу.

Детали из черных металлов можно наплавлять медью, латунью, бронзой при помощи ацетилено-кислородной горелки с применением газообразных флюсов БМ-1 или БМ-2. При этом получается плотный слой цветного металла, хорошо сплавленного с основным.

Поверхность детали, подлежащую наплавке, тщательно очищают и обезжиривают, затем нагревают газовой горелкой до температуры, близкой к температуре плавления присадочного металла. При больших размерах наплавляемой поверхности наплавку нужно выполнять с предварительным нагревом.

При больших размерах наплавляемой поверхности наплавку нужно выполнять с предварительным нагревом.

В ряде случаев целесообразно выполнять наплавку двумя горелками, одну из которых располагают впереди (по ходу процесса наплавки) и подогревают ею металл, а второй с флюсом БМ-1 ведут наплавку. Флюс БМ-1 обеспечивает полную защиту от окисления расплавленного слоя цветного металла, что не достигается в присутствии порошковых флюсов. Поверхность металла после остывания получается ровной, блестящей и неокисленной.

Для наплавки рекомендуются латуни различных марок (например, Л62), не содержащие кремния, свинца, олова, бронзы, в частности БрКМЦЗ-0,5, дающие плотный слой при наплавке на чугун и сталь. Прочность соединения с чугуном и сталью соответствует прочности литой латуни.

Наплавка поверхностей твердыми сплавами

Для восстановления деталей и Повышения их износостойкости применяют наплавку легированными сплавами, обладающими высоким сопротивлением износу (повышение срока службы в 2—6 раз и более). При ремонте деталей часто применяют сормайт, литой твердый сплав, порошковый твердый сплав, а также электроды со специальной обмазкой, компоненты которой в процессе плавления, соединяясь с основным металлом и металлом электрода, образуют однородный износостойкий слой.

Сормайт № применяют в виде прутка диаметром от до мм. Этими сплавами ремонтируют кулачковые муфты, фиксаторы, различные упоры и др. После охлаждения наплавленную деталь обрабатывают шлифованием.

Реклама:

Читать далее:

Восстановление и упрочнение изношенных деталей электролитическими и химико-термическими способами

Статьи по теме:

Ремонт литья

1. Описание дефектов и проведенных видов контроля отливок

Выявленные дефекты литья: поры, раковины, плены, засоры, расслоения, трещины, местные врезы (от термической резки), неровности после удаления прибылей и литников, металлизированный пригар в виде пленки.

1.1. Определить фактическое наличие припусков на поверхностях, подлежащих механической обработке.

1.2. Техническое решение о возможности применения сварки, сварочных материалах, термообработке, контроле качества сварки.

2. Подготовка к выполнению наплавки (сварки)

2.1. Дробеструить, зачистить методами контроля.

Методы контроля:

- визуальный контроль

- керосиновая проба — без зачистки сразу после дроби

- МПД

- травление

- ЦД

- УЗД

- рентгенография

- стилоскопирование

- замер твердости НВ

Снять скосы под сварку ~ 15°, срезать острые углы, выполнить плавные радиусные переходы от сечения к сечению. Разделки должны быть доступны для сварки. Зачистить поверхности выборок и прилегающие участки шириной не менее 20 мм под контроль.

Снять скосы под сварку ~ 15°, срезать острые углы, выполнить плавные радиусные переходы от сечения к сечению. Разделки должны быть доступны для сварки. Зачистить поверхности выборок и прилегающие участки шириной не менее 20 мм под контроль.2.3. Контроль полноты удаления дефектов литья перед заваркой: ВИК; МПД или ЦД; при необходимости уточнить характер дефектов травлением. Оформить формуляр выборок.

2.4. Удалить загрязнения, масло. Обезжирить уайт-спиритом (ацетоном). Дать контрольные риски для контроля геометрических размеров при выполнении наплавки. Маркировать (мелом), кернить границы участков под наплавку. Эскиз установки технологических жесткостей (т/ж) (спаривания), жесткого закрепления детали перед сваркой. Разметить и отрезать из профильного проката технологические жесткости, планки из листа для спаривания. Зачистить под сварку. Установить и приварить технологические жесткости. Перед приваркой технологические жесткости из углеродистой стали к поверхностям деталей из высокохромистой стали произвести 2-х слойную наплавку на соответствующие кромки т/ж прокаленными электродами ОЗЛ-6. Для предотвращения остаточных деформаций произвести: жесткое закрепление под наплавку; предварительный выгиб (изгиб) под наплавку (для создания растягивающих напряжений). Для заварки сквозных выборок изготовить подкладные планки из аналогичных марок сталей.

Для предотвращения остаточных деформаций произвести: жесткое закрепление под наплавку; предварительный выгиб (изгиб) под наплавку (для создания растягивающих напряжений). Для заварки сквозных выборок изготовить подкладные планки из аналогичных марок сталей.

2.5. Произвести предварительный и сопутствующий местный подогрев до t: Для сталей 12МХ, 12МХЛ, 15ХМ до 100-200°С; Для сталей 20Х, 20ХМ, 20ХМЛ до 150-250°С; Для сталей 12Х1МФ, 20ХМФЛ, 15Х1М1Ф, 15Х1М1ФЛ до 200-300°С. Подогрев производить с симметричным вводом тепла относительно ЦТ. Контроль t подогрева контактной термопарой. Укрыть асбестовым или теплоизолирующим полотном в 3 слоя.

2.6. Прокалить электроды.

| Марка | Tемпература прокалки, °С | Время выдержки, час |

|---|---|---|

| ЭА-395/9 | 200-250 | 2 |

| УОНИИ13/45 | 380-420 | 3 |

| ЦЛ-45 | 380-420 | 3 |

| ЦЛ-51 | 380-420 | 3 |

| ЛМЗ-4 | 440-460 | 2 |

| ЭМ-96/36 | 440-460 | 2 |

| ЭА-400/10У | 120-150 | 2 |

2. 7. К работам по наплавке допускаются сварщики, аттестованные на (РДС, полуавтоматическую сварку в защитном газе, РАДС) сварку данных сталей. Произвести наплавку РДС, п/а в защитном газе с подогревом: -выборок после удаления дефектов литья; -поверхностей для восстановления геометрических размеров детали.

7. К работам по наплавке допускаются сварщики, аттестованные на (РДС, полуавтоматическую сварку в защитном газе, РАДС) сварку данных сталей. Произвести наплавку РДС, п/а в защитном газе с подогревом: -выборок после удаления дефектов литья; -поверхностей для восстановления геометрических размеров детали.

I этап

Произвести наплавку облицовки не менее чем в 2 слоя. Наплавку протяженных выборок произвести с разбивкой на участки обратно-ступенчатым методом. Наплавку выполнять узкими валиками шириной не более 2,5 (3,0) Ø электрода с минимальным проплавлением основного металла. При наплавке 2-го и последующих слоев смещать границы участков относительно предыдущего слоя. Не допускать сильного разогрева; при разогреве наплавки выборки, переходить с одной выборки на другую; обеспечивать симметричное (диаметрально противоположное) направление сварки (возникающие св. напряжения должны уравновешивать друг друга). Наплавкой устранить концентраторы напряжений, обеспечить плавные переходы от сечения к сечению. Устранить подрезы на границе с основным металлом. Тщательно заплавлять кратеры при сварке.

Устранить подрезы на границе с основным металлом. Тщательно заплавлять кратеры при сварке.

II Этап

Выполнить многослойную заварку выборок для обеспечения ТТЧ (технических требований чертежа) с рассредоточенным вводом тепла методом «каскад» или «горка». Контролировать температуру подогрева. Тщательно заплавлять кратеры. Зачищать от шлака и брызг при сварке. Проковывать для снятия сварочных напряжений (при сварке н/у сталей электродами Э42А). Послойный контроль при наплавке осуществляет сварщик. При необходимости произвести термоотдых при t подогрева в течение 8-10 часов. Произвести удаление корня швов ВД-строжкой, не снижая t подогрева, затем выполнить термический отдых или промежуточный термический отдых. После ВДР снять слой металла аналогично. Шлифовальной машинкой (борфрезами, вырубкой) удалить (срезать) технологические подкладки, зачистить до чистого металла корневую часть наплавки, зачистить под контроль. Контроль качества выборок ВПК, МПД (ЦД). Завершить сварочные работы. Обеспечить наличие технологических припусков на механическую обработку или слесарную доработку поверхности. Наплавить отжигающий слой (валик) не касаясь основного металла.

Обеспечить наличие технологических припусков на механическую обработку или слесарную доработку поверхности. Наплавить отжигающий слой (валик) не касаясь основного металла.

3. Термообработка

Технологическая инструкция на термообработку сварных конструкций из углеродистых и нелегированных сталей. Технологическая инструкция на термообработку сварных конструкций из теплоустойчивых сталей. Технологическая инструкция на индукционную местную термообработку.

4. Зачистка для обеспечения ТТЧ и проведение контроля.

5. Контроль качества наплавок и прилегающих участков.

5.1. Визуально-измерительный контроль.

5.2. Керосиновая проба.

5.3. МПД или ЦД; при необходимости уточнить характер дефектов травлением.

5.4. УЗД.

5.5. Рентгенография.

5.6. Стилоскопирование.

5.7. Замер твердости металла шва (ОШЗ, основного металла).

Соблюдать инструкции по Технике Безопасности:

— для слесарей;

— для зачистки;

— для обрубщиков;

— для термистов;

— для газорезчиков;

— для стропальщиков;

— для сварщиков

Ремонт литья, как и чугунное литье, сложный, трудоемкий процесс, требующий качественного оборудования и высокой квалификации специалистов. При выборе предприятия, выполняющего литье, обратите внимание на соответствие технологии и желательно современного автоматизированного оборудования.

При выборе предприятия, выполняющего литье, обратите внимание на соответствие технологии и желательно современного автоматизированного оборудования.

Ремонт трубопроводов | Сварка и сварщик

Повреждения трубопроводов пара и горячен воды происходят как в сварных соединениях, так и в наружных поверхностях трубных элементов. Ремонту подлежат сварные соединения паропроводных труб равной толщины. Его выполняют тремя способами.

1. Удаление поврежденного участка без подварки мест выборки возможно при следующих условиях:

- повреждение развивалось снаружи сварного соединения;

- толщина ремонтируемого участка соединения в зоне выборки равна или больше минимально допустимой толщины трубного элемента;

- на поверхности выборки отсутствуют макродефекты, не допустимые по РД 153-34.1-003-01.

Поверхностный металл удаляют только механическим способом (вышлифовкой). Края выборки следует сглаживать с радиусом скругления не менее 30 мм.

2. Подварка места выборки с термической обработкой возможна при условиях:

- трещины развивались с наружной поверхности сварного соединения:

- протяженность местной выборки составляет не более 1/3 периметра трубы, а глубина — не более 50% расчетной толщины стенки трубы;

- кольцевая выборка по всему периметру стыка имеет глубину до 25% расчетной толщины стенки трубы;

- поверхность металла выборки соответствует требованиям РД 153-34.1-003-01 но макродефектам и микроповреждениям.

Поврежденный металл удаляют механическим способом (вышлифовкой). Заполняют выборку многослойной наплавкой кольцевыми валиками.

Термообработку после подварки ведут по режиму высокого отпуска 720-750 °С с выдержкой 1-5 ч (РД 153-34.1-003-01).

Для сварных соединении трубопроводов с температурой эксплуатации ниже 510°С удалению подлежит только поврежденный металл, а участок подварки может ограничиваться одной-двумя зонами соединения. например, металлом шва или участком шва с одной из прилегающих зон термического влияния (ЗТВ).

например, металлом шва или участком шва с одной из прилегающих зон термического влияния (ЗТВ).

3. Переварке подлежат сварные соединения с трещинами, которые развивались с внутренней поверхности. Переварку выполняют в следующей последовательности: вырезают патрубок — устанавливают новый патрубок — выполняют сварку — термическую обработку.

Устранение дефектов

Для паропроводов, эксплуатируемых при температуре ниже 510°С

| Дефект | Форма выборки | Рекомендации* |

Несквозные трещины в металле шва | Выборка вышлифовкой с плавными радиусами переходов | Выборку заваривают многослойными швом |

Несквозная трещина в зоне термического влияния | Выборка — по шву и в основном металле | Заварка выборки с плавным переходом к металлу старого шва и основному металлу |

Сквозная трещина в зоне тремического влияния | Глубина выборки на 2-3 мм меньше толщины стенки | Подварочный шов многослойный, с тщательной зачисткой поверхности предыдущего слоя |

*Обозначения: СШ — старый шов, ПШ — подварочный шов.

Для сварных тройников паропроводов, эксплуатируемых при температуре ниже 510 °С

Кольцевая трещина в зоне термического влияния

Поврежденный (металл удаляют шлифовкой абразивным инструментом. Многослойная сварка валиками толщиной 5 — 8 мм и шириной 12 — 20 мм

Кольцевая трещина на штуцере

Края выборки допускается оставлять на старом шве. Подварка — электродом диаметром 3 — 4 мм

Поперечные трещины в металле шва

Ширина выборки может быть ограничена размерами поврежденного металла

Ремонт стыковых соединений паропроводов, эксплуатируемых при температуре 510-560°С

Поверхностные трещины в металле шва и в зоне термического влияния

Поврежденный металл удаляют не менее чем на 5 мм глубже вершины самой удаленной трещины. Выборку заполняют кольцевыми валиками толщиной 5-8 мм и шириной 10-20 мм (при любом S/Dн).

Поверхностная трещина глубиной более четверти толщины металла

Выборку делают на глубину более 1/4 толщины стенки и дополнительно вышлифовывают кольцевое углубление глубиной 8-10 мм но периметру шириной, равной ширине выборки.

Сквозная трещина в зоне термического влияния

Перед сваркой в трешиис но концам и длине просверливают отверстия диаметром 2-3 мм для устранения ее развития, проверки глубины дефекта и лучшей переплавки поврежденного металла.

Ремонт участков паропроводных труб

Валиками толщиной 6-10 мм, шириной 20 — 30 мм, длиной 100 — 150 мм обратноступенчатым способом. Заплавленная выборка должна иметь выпуклость 3 — 5 мм с шириной перекрытия 8-10 мм по всему контуру в сторону основного металла наружной поверхности трубы.

Ремонт глушителя холодной сваркой своими руками

26.09.2017

Холодная сварка для глушителя – несложный, но эффективный способ продлить срок эксплуатации выхлопной системы. Быстрый, надежный и недорогой ремонт любых повреждений глушителя, вместе с отсутствием особых требований к навыкам и оборудованию, делает холодную сварку популярной на профессиональных СТО и в частных гаражах.

Что такое холодная сварка

Холодная сварка – полимерный состав, предназначенный для склеивания металлов и сплавов. В зависимости от назначения, он бывает одно или двухкомпонетным, может иметь различную вязкость и упаковку: от брикетов, до шприцев, смешивающих состав при подаче в точку ремонта.

В отличие от традиционных способов соединения металлических элементов, ремонт глушителя холодной сваркой не предусматривает пластической деформации поверхностей под воздействием высоких температур. По сути – это высокопрочный клей, предназначенный для быстрого ремонта без привлечения специального оборудования.

Компоненты холодной сварки:

- эпоксидная смола – связывающий элемент;

- наполнитель – структурная часть, отвечающая за объем и прочность соединения;

- присадки и пластификаторы, определяющие целевые свойства конкретного состава.

Можно ли холодной сваркой заварить глушитель

Да, можно. Нужно сделать лишь правильный выбор марки с необходимыми температурными характеристиками. Большая часть, предлагаемых рынком недорогих составов, допускает эксплуатацию в пределах 200–300˚C. По понятным причинам такой диапазон не подходит для ремонта глушителя.

Большая часть, предлагаемых рынком недорогих составов, допускает эксплуатацию в пределах 200–300˚C. По понятным причинам такой диапазон не подходит для ремонта глушителя.

В условиях экстремальных температур специалисты сервиса «Мастер Глушителей» рекомендуют использовать клеевые составы, рабочие параметры которых, позволяют сохранять герметичность и прочность соединений при тепловой нагрузке до 1500˚C.

Практика использования способа ремонта холодной сваркой

Обслуживание выхлопной системы автомобиля связано с определенными сложностями ввиду особенностей конструкции. Наш опыт работы свидетельствует, что для качественного ремонта необходимо использовать холодную сварку с различными физическими параметрами.

Жидкие составы – это, обычно двукомпонентые материалы в шприцах или тубах. Консистенция и способ нанесения позволяют использовать их в труднодоступных местах.

Однако применение этого типа холодной сварки для ремонта глушителя не всегда целесообразно, так как он имеет недостаточную прочность для высоких эксплуатационных нагрузок присущих выхлопным системам автомобилей и не предусматривает возможность механической обработки.

Пластификат – пластилинообразная масса в брикетах. Такой состав, благодаря вязкости, более удобен в ремонте. Он способен принимать любую форму, термостоек, обладает высокой прочностью и подходит для заделывания швов и трещин большого размера. Холодная сварка глушителя своими руками в обычном гараже или в дороге будет более эффективной, если воспользоваться составом этого типа.

Выбирая конкретного производителя клея для ремонта выхлопной системы, следует ориентироваться на цену и параметры термостойкости. Хороший состав не может стоить дешево, а на упаковке должна присутствовать инструкция, регламентирующая этапы и варианты применения с допусками температур.

Сервис «Мастер глушителей» использует в работе исключительно автомобильную холодную сварку, выдерживающую высокие тепловые нагрузки.

Холодная сварка глушителя своими руками

Осуществляя холодную сварку глушителя самостоятельно, придерживайтесь следующих правил. Они просты, тем не менее, их соблюдение позволит получить по-настоящему качественный результат.

- Операции с холодной сваркой проводятся при плюсовых температурах от 5˚C. В противном случае состав твердеет, и его вязкость не позволяет работать качественно.

- Поверхности для склеивания необходимо тщательно очистить от грязи, продуктов сгорания и масляных наслоений. Желательно обработать место сварки абразивом.

- Надежно фиксируйте детали глушителя как в момент нанесения клея, так и в процессе высыхания. Оптимальную прочность состав приобретает, в среднем, через сутки (24 ч.).

- Застывание смеси можно ускорить, если применить к ней тепловое воздействие. Фен, настроенный в диапазоне 20–30˚C сократит время сварки до одного часа, после чего можно монтировать глушитель на место и выезжать.

Вибрация, температуры, воздействие внешних условий и особенности конструкции автомобилей делают ремонт глушителя холодной сваркой оптимальным выбором при необходимости в срочном устранении небольших трещин и отверстий.

Использовать холодную сварку, чтобы заварить глушитель, можно. Однако рассматривать ее, как полноценную замену термических способов соединения металлов не стоит. Это скорая помощь для выхлопной системы, но она не решает серьезных проблем.

Однако рассматривать ее, как полноценную замену термических способов соединения металлов не стоит. Это скорая помощь для выхлопной системы, но она не решает серьезных проблем.

Ремонт под сварку на месте

Сварочные генераторы с приводом от двигателя имеют мощность от 5 500 до 20 000 Вт, в зависимости от модели, для работы шлифовальных машин (на фото), дрелей и других инструментов, необходимых для ремонта в полевых условиях.

Неисправное оборудование — будь то большой экскаватор в гравийном карьере или конвейерная лента на перерабатывающем заводе — съедает вашу прибыль. В оглушительной тишине бездействующей машины почти слышно, как уносятся деньги.

Ремонт сломанных стальных компонентов в полевых условиях требует мастерства в трех областях:

- Резка и удаление вышедшего из строя компонента

- Подготовка нового соединения / детали

- Сварка и очистка

Резка и удаление вышедшего из строя металла

Первое этап сварочного ремонта — удаление поврежденного металла. Это можно сделать с помощью кислородной или плазменной резки или строжки угольной дугой. Кислородная и плазменная резка обычно лучше подходят для резки металла с по , тогда как строжка угольной дугой лучше для выдолбления трещины или дефекта без полного разделения детали.

Это можно сделать с помощью кислородной или плазменной резки или строжки угольной дугой. Кислородная и плазменная резка обычно лучше подходят для резки металла с по , тогда как строжка угольной дугой лучше для выдолбления трещины или дефекта без полного разделения детали.

Горелки на кислородном топливе, один из наиболее распространенных инструментов для резки, обычно можно найти на большинстве грузовых автомобилей. Однако плазменные резаки производят меньший пропил (ширину реза), меньшую зону термического влияния (ЗТВ) и, как правило, быстрее, чем кислородные резаки. Плазменные резаки также прорезают все электропроводящие металлы, тогда как кислородное топливо не может прорезать алюминий или нержавеющую сталь.

Угольная строжка — еще один вариант резки / строжки при использовании сварочных генераторов с выходной мощностью от 300 до 500 А и большим рабочим циклом.При строжке угольной дугой используется угольный электрод для плавления дефектной области и выдува расплавленного металла сфокусированным потоком воздуха под высоким давлением.

Чтобы начать ремонт, срежьте поврежденный участок и удалите все неровности, чтобы обеспечить правильную установку заменяемой детали. Чрезвычайно важно полностью зачистить все трещины — даже за пределами видимых — потому что даже малейшие остатки дефекта будут продолжать трескаться даже после того, как на них будет наложен сварной шов.

Подготовка сварного шва

Выбор правильного заменяющего материала / присадочного материала имеет решающее значение.Все компоненты должны быть заменены материалом, который соответствует прочности основного материала или превышает его. Каждое применение различается по механическим свойствам, таким как пластичность, износостойкость, ударная вязкость и предел прочности. Точное соответствие материала обеспечивает качество и долговечность сварки, а также помогает предотвратить преждевременный выход из строя и нежелательные простои.

Время простоя для ремонта также дает прекрасную возможность для устранения проблемных участков. Деталь, которая ломается в одном и том же месте более одного раза, может нуждаться в усилении дополнительной стали.

Деталь, которая ломается в одном и том же месте более одного раза, может нуждаться в усилении дополнительной стали.

После получения нужного сплава обрежьте сталь до требуемого размера и скосите края под углом 30 градусов для лучшего проплавления. Для более тяжелых участков материала рекомендуется оставлять небольшую площадку на дне стыка. Это можно сделать после снятия фаски с помощью шлифовки по поверхности до тех пор, пока нижняя часть не станет толщиной примерно с никель.

Чистота сварных швов имеет решающее значение. Хотя некоторые сварочные процессы более щадящие, чем другие, никогда не следует оставлять после себя какие-либо загрязнения.Перед сваркой всю ржавчину, масла и краски необходимо отшлифовать или стереть; несоблюдение этого правила приведет к повреждению или ослаблению сварного шва.

Рисунок 1 Универсальные аппараты, которые могут подключаться как к источнику питания 115, так и 230 В, обеспечивают гибкость при ремонте в полевых условиях без необходимости постоянного подключения к сварочному генератору на грузовой машине.

После того, как деталь окажется на месте, может потребоваться предварительный нагрев зоны сварки. Предварительный нагрев выполняется для удаления водорода и других газов, снижения максимальной твердости, минимизации усадочных напряжений и минимизации деформации, все это может вызвать растрескивание, когда очень горячая сварочная дуга применяется к холодной стали.Предварительный нагрев обычно требуется для материалов любой толщины, когда содержание углерода в мягкой стали превышает 0,40 процента. Проконсультируйтесь с вашим поставщиком материалов относительно конкретных требований к материалам и процессу.

Для предварительного нагрева используйте кислородную горелку, снабженную специальным наконечником «бутон розы», который расширяет пламя. Температура предварительного нагрева зависит от свариваемого материала. Временную палочку (или тепловой карандаш) можно использовать для измерения температуры по мере ее изменения. Временные палочки бывают разных температурных значений и, когда их наносят на нагреваемый материал, меняют цвет при достижении заданной температуры. Опять же, проконсультируйтесь с поставщиком материалов относительно конкретных требований к материалам и процессу.

Опять же, проконсультируйтесь с поставщиком материалов относительно конкретных требований к материалам и процессу.

Какой процесс сварки следует использовать?

Двумя наиболее распространенными способами ремонта при сварке в полевых условиях являются дуговая сварка в защитном металлическом корпусе (SMAW), или сварка стержнем, и дуговая сварка порошковой проволокой (FCAW), или порошковая сварка. Штучные электроды являются самозащитными, как и многие порошковые проволоки, предназначенные для этого применения. Самозащитные процессы сокращают количество необходимого оборудования — нет необходимости таскать газовый баллон, шланг и регулятор.Адекватная защита сварного шва на открытом воздухе, когда ветер мешает защитным газам, более достижима при использовании процесса стержневого или порошкового наплавления.

Обычно при сварке штучной сваркой используются электроды 6010, 6011, 6013, 7018 и 7024 с обычным диаметром от 1/8 до 5/32 дюйма. Каждый из этих электродов обеспечивает возможность сварки во всех положениях (кроме 7024). Первые две цифры стержневого электрода представляют собой минимальную прочность на разрыв «в состоянии сварки»: например, 6010 обеспечивает прочность на разрыв 60 000 фунтов на квадратный дюйм.

Первые две цифры стержневого электрода представляют собой минимальную прочность на разрыв «в состоянии сварки»: например, 6010 обеспечивает прочность на разрыв 60 000 фунтов на квадратный дюйм.

Обычной проволокой для порошковой сварки при ремонте является самозащитная проволока общего назначения E71T-11. Другой вариант — E71T-8JD H8. Эти провода представляют собой универсальные многопроходные провода с хорошими ударными свойствами при низких температурах. FCAW может заменить и повысить производительность сварки штучной сваркой 7018 в определенных областях применения. Обе проволоки обеспечивают более высокую производительность наплавки, чем стержневые электроды, и шлак легко удаляется. Дополнительным преимуществом порошковой проволоки по сравнению со стержнем является то, что с первой обычно нет необходимости переключаться между типами или размерами проволоки для одного и того же ремонта.Это позволяет укладывать борт за бортом с остановкой только для удаления шлака.

Выбор сварочного оборудования

Выбор подходящего аппарата для сварки штучной сваркой во многом зависит от диаметра используемых электродов. 1/8 дюйма электрод сваривает до 145 ампер, в то время как 5/32-дюйм. стержень оптимально работает при токе около 180 ампер. Таким образом, сварочный генератор со 100-процентным рабочим циклом при 250 ампер обеспечивает достаточную мощность сварки для удовлетворения большинства потребностей в сварке штучной сваркой.

1/8 дюйма электрод сваривает до 145 ампер, в то время как 5/32-дюйм. стержень оптимально работает при токе около 180 ампер. Таким образом, сварочный генератор со 100-процентным рабочим циклом при 250 ампер обеспечивает достаточную мощность сварки для удовлетворения большинства потребностей в сварке штучной сваркой.

Для сварки порошковой проволокой сварочный генератор с выходным постоянным напряжением (CV) обеспечивает превосходные характеристики сварки проволокой по сравнению с аппаратом постоянного тока (CC).Выход CV также необходим для сварки металлической дугой короткого замыкания в газовой среде (GMAW) для общего производства. Требования к силе тока зависят от типа и диаметра используемого провода, но для большинства приложений достаточно от 250 до 350 ампер.

Вам также необходимо согласовать сварочный генератор с механизмом подачи проволоки для порошковой сварки. Есть два варианта работы в полевых условиях: переносные механизмы подачи проволоки в чемодане с дистанционным управлением напряжением или возможностью измерения напряжения. Машина с дистанционным управлением предлагает управление напряжением и скоростью подачи проволоки на подающем устройстве и не имеет механического контактора, что снижает ее вес.Для этих аппаратов требуется сварочный генератор с 14-контактной розеткой и дополнительный шнур между устройством подачи и сварочным аппаратом. Это ограничивает этот конкретный фидер в пределах 100 футов от вас. Однако механизм подачи проволоки с датчиком напряжения работает с любым сварочным генератором и его легко подключить без дополнительных кабелей. Единственными реальными недостатками фидера с измерением напряжения являются отсутствие контроля напряжения на фидере и небольшой дополнительный вес его механического контактора.

Машина с дистанционным управлением предлагает управление напряжением и скоростью подачи проволоки на подающем устройстве и не имеет механического контактора, что снижает ее вес.Для этих аппаратов требуется сварочный генератор с 14-контактной розеткой и дополнительный шнур между устройством подачи и сварочным аппаратом. Это ограничивает этот конкретный фидер в пределах 100 футов от вас. Однако механизм подачи проволоки с датчиком напряжения работает с любым сварочным генератором и его легко подключить без дополнительных кабелей. Единственными реальными недостатками фидера с измерением напряжения являются отсутствие контроля напряжения на фидере и небольшой дополнительный вес его механического контактора.

На противоположном конце диапазона размеров находятся портативные многофункциональные машины (, рис. 1, ) для ремонта в труднодоступных местах (глубоко внутри завода, высоко на строительных лесах).Эти машины предлагают возможности GMAW и порошковой сварки до 150 ампер и могут подключаться к любому источнику питания 115 или 230 В. Это обеспечивает портативное решение для удаленной сварки в полевых условиях для работ, для которых может быть сложно подвести грузовик к месту сварки. Вы даже можете ремонтировать нержавеющую сталь и алюминий, используя автономный газовый баллон и добавив катушечный пистолет к универсальным машинам.

Это обеспечивает портативное решение для удаленной сварки в полевых условиях для работ, для которых может быть сложно подвести грузовик к месту сварки. Вы даже можете ремонтировать нержавеющую сталь и алюминий, используя автономный газовый баллон и добавив катушечный пистолет к универсальным машинам.

Факторы, которые следует учитывать при строжке, выработке электроэнергии и подаче воздуха

Для выполнения строжки угольной дугой вам необходимо убедиться, что ваш станок рассчитан на диаметр угля, который вы хотите использовать.

Рис. 2 Машины, в состав которых входят сварочные аппараты, генераторы и воздушные компрессоры в одном блоке, занимают лишь половину площади станины отдельного воздушного компрессора с приводом от двигателя и сварочного аппарата, освобождая на 50% больше места на грузовике для оборудования и расходных материалов.

Подрядчики ожидают, что сварочные генераторы с приводом от двигателя будут иметь двойную сварку и выработку электроэнергии (, рис. 2, ). Эти машины экономят место на грузовиках для технического обслуживания, устраняя необходимость в автономном генераторе, и имеют мощность для работы шлифовальных машин, дрелей, отрезных пил, фонарей и воздушных компрессоров.Некоторые машины имеют два отдельных генератора в одном блоке — один для сварочной дуги и один для вспомогательных инструментов. Разделение этих генераторов позволяет рабочему запускать любой инструмент, отключенный от генератора машины, в то время как другой человек занимается сваркой, не влияя на характеристики сварочной дуги.

2, ). Эти машины экономят место на грузовиках для технического обслуживания, устраняя необходимость в автономном генераторе, и имеют мощность для работы шлифовальных машин, дрелей, отрезных пил, фонарей и воздушных компрессоров.Некоторые машины имеют два отдельных генератора в одном блоке — один для сварочной дуги и один для вспомогательных инструментов. Разделение этих генераторов позволяет рабочему запускать любой инструмент, отключенный от генератора машины, в то время как другой человек занимается сваркой, не влияя на характеристики сварочной дуги.

Для ремонта в тяжелых условиях и экономии места на грузовиках для технического обслуживания менеджеры автопарка могут рассмотреть варианты, которые также включают автономные винтовые воздушные компрессоры для работы пневматических инструментов и плазменных резаков.

Еще одним фактором, который следует учитывать при выборе привода двигателя, является топливо. Большинство сварочных генераторов доступны на бензине и дизельном топливе. Газовые двигатели предлагают более низкую стоимость продукта, меньший вес и меньший размер. Дизельные двигатели потребляют на 20–35 процентов меньше топлива, имеют более длительный срок службы и требуются на определенных объектах. Выберите тот вариант топлива, который лучше всего соответствует вашим потребностям и условиям работы.

Газовые двигатели предлагают более низкую стоимость продукта, меньший вес и меньший размер. Дизельные двигатели потребляют на 20–35 процентов меньше топлива, имеют более длительный срок службы и требуются на определенных объектах. Выберите тот вариант топлива, который лучше всего соответствует вашим потребностям и условиям работы.

Эта статья лишь поверхностно описывает многие параметры ремонта и доступные варианты оборудования.В случае сомнений не стесняйтесь обращаться к местному специалисту по сварке за советом по оборудованию и применению. Если вы потратите время на то, чтобы исправить что-то правильно с первого раза, это предотвратит повторную поломку — и это сэкономит вам деньги.

9 этапов разработки процедуры ремонтной сварки

| Поделиться | Твитнуть | Поделиться | Pin It | Распечатать | электронное письмо Некоторые виды ремонта, будь то ремонт вышедшей из строя сварной конструкции или ремонт трещины в отливке, можно легко выполнить, просто зашлифуя трещину и наложив больше сварного шва. Другой ремонт, однако; сложнее. По крайней мере, так должно быть.

Другой ремонт, однако; сложнее. По крайней мере, так должно быть.

Буквально на прошлой неделе к нам обратился клиент с просьбой помочь в разработке процедуры ремонта и сварки поврежденной (треснувшей) рамы грузовика. Заказчик ожидал, что мы отправим ему спецификацию процедуры сварки (WPS) с указанием типа проволоки, переменных сварки, таких как скорость подачи проволоки и вольт, а также всех необходимых предварительных или послесварочных термообработок. Когда в нашем предложении говорилось, что мы выделяем на этот проект 40 часов, заказчик был шокирован и подумал, что 2 часов на разработку процедуры будет достаточно.

Мы видим это слишком часто. Нет понимания последствий некоторых ремонтов. Если вы ремонтируете автомобильную стойку из стали A36 с трещинами, все будет в порядке независимо от того, как выглядит ваша процедура сварки. Однако, имея дело с высокопрочным стальным каркасом, который циклически нагружается при эксплуатации, нам нужно быть намного осторожнее. Ниже приведены 9 шагов, которые необходимо выполнить при разработке процедуры ремонтной сварки. Не выбирайте короткие пути!

Не выбирайте короткие пути!

- Оцените неисправный компонент. — Важно, чтобы вы понимали основную причину или, по крайней мере, потенциальные причины отказа.Если вы не знаете, что вызвало проблему, у вас может не быть всей информации, необходимой для разработки адекватной процедуры ремонта. Например, если сварное соединение вышло из строя из-за плохой конструкции соединения, никакая сварочная процедура не сможет исправить это. Вам нужно будет заняться дизайном. Для получения основных рекомендаций о том, как проводить адекватный анализ отказов, прочтите «Важность анализа отказов сварных швов».

Перед разработкой процедуры ремонта необходимо оценить трещины и другие типы отказов и выявить их первопричину.

- Определите пригодность для сварки — Вы должны знать, с каким основным материалом вы имеете дело. Это низкоуглеродистая сталь? Это высокопрочная сталь? Это сталь с закалкой и отпуском (Q&T)? Чугун? Это нержавеющая сталь? Если вы не знаете, что такое основной материал, вам, вероятно, не следует его сваривать.

Некоторые стали плохо свариваются, что означает, что они легко растрескиваются. Знание основного материала поможет вам определить требуемый присадочный металл, требуется ли предварительный нагрев и термообработка после сварки (PWHT), а также следует ли его даже сваривать или рассматривать возможность крепления болтами или закрепления с помощью процесса без плавления.

Некоторые стали плохо свариваются, что означает, что они легко растрескиваются. Знание основного материала поможет вам определить требуемый присадочный металл, требуется ли предварительный нагрев и термообработка после сварки (PWHT), а также следует ли его даже сваривать или рассматривать возможность крепления болтами или закрепления с помощью процесса без плавления.

- Изучите условия эксплуатации и требования к сварке. — Если вы ремонтируете неисправное соединение, вы должны знать тип и величину напряжения, чтобы правильно рассчитать размер сварного шва. Если речь идет о треснувшей раме, как в случае с упомянутым выше заказчиком, мы должны обеспечить соответствие свойств рамы, включая твердость, пластичность, предел текучести и предел прочности при растяжении. Если вы ремонтируете сталь Q&T, вы значительно измените эти свойства с помощью циклов нагрева и охлаждения в процессе сварки, и может потребоваться PWHT.

- Следуйте предписанным правилам или стандарту — Узнайте, регулируется ли ремонтируемая конструкция конкретными правилами сварки или стандартом, предоставляемым заказчиком.

В большинстве кодов есть инструкции, как правильно провести ремонт. Некоторые даже ограничивают количество ремонтов, которые могут быть выполнены, и указывают, кто несет ответственность за санкционирование этих ремонтов.

В большинстве кодов есть инструкции, как правильно провести ремонт. Некоторые даже ограничивают количество ремонтов, которые могут быть выполнены, и указывают, кто несет ответственность за санкционирование этих ремонтов.

- Разработайте процедуру ремонтной сварки — Теперь, когда у вас есть все подробности о механизме отказа, вы понимаете требования к обслуживанию и знаете, каким нормам или стандартам следовать, вы можете разработать свою процедуру сварки.Ваша процедура сварки должна включать в себя детали соединения, включая подготовку соединения, процесс сварки, присадочный металл, температуру предварительного нагрева и промежуточного прохода, силу тока, напряжение и т. Д. Убедитесь, что вы учли все важные переменные.

Процедуры сварки, автоматические или ручные, должны быть аттестованы путем тестирования или, по крайней мере, должны быть предварительно аттестованы в соответствии с определенными конструктивными кодами

- Квалифицировать спецификацию процедуры ремонтной сварки — Опять же, в зависимости от кода или стандарта, которому вы следуете, вам может потребоваться проверка вашей процедуры путем тестирования.

В некоторых случаях вы можете использовать процедуру сварки, прошедшую предварительную квалификацию. Использование предварительно аттестованных сварочных процедур имеет свои преимущества, но вы должны быть осторожны, чтобы не злоупотреблять их использованием. В нашем случае сломанной рамы не допускается использование предварительно аттестованной процедуры сварки, поэтому она должна быть аттестована путем испытаний. Это испытание включает визуальный осмотр, 4 испытания на боковые изгибы и 2 испытания на растяжение с уменьшенным сечением. Эти испытания обеспечат уверенность в том, что разработанная нами процедура сварки позволит получить сварную конструкцию, соответствующую требованиям.

В некоторых случаях вы можете использовать процедуру сварки, прошедшую предварительную квалификацию. Использование предварительно аттестованных сварочных процедур имеет свои преимущества, но вы должны быть осторожны, чтобы не злоупотреблять их использованием. В нашем случае сломанной рамы не допускается использование предварительно аттестованной процедуры сварки, поэтому она должна быть аттестована путем испытаний. Это испытание включает визуальный осмотр, 4 испытания на боковые изгибы и 2 испытания на растяжение с уменьшенным сечением. Эти испытания обеспечат уверенность в том, что разработанная нами процедура сварки позволит получить сварную конструкцию, соответствующую требованиям.

- Разработайте процедуру проверки — Использование квалифицированной процедуры сварки дает разумную уверенность в том, что мы произведем прочный сварной шов. Однако, если мы не используем автоматизацию, человеческий фактор вносит переменную и возможность ошибки.

Для проверки ремонта должна быть проведена соответствующая процедура проверки. Это может быть так же просто, как визуальный осмотр. Убедитесь, что сварной шов имеет правильный размер, что на нем нет трещин, пористости поверхности и нет подрезов.Или он также может включать другие виды неразрушающего контроля, такие как ультразвуковой или радиографический контроль.

Для проверки ремонта должна быть проведена соответствующая процедура проверки. Это может быть так же просто, как визуальный осмотр. Убедитесь, что сварной шов имеет правильный размер, что на нем нет трещин, пористости поверхности и нет подрезов.Или он также может включать другие виды неразрушающего контроля, такие как ультразвуковой или радиографический контроль.

- Документируйте все — После того, как вы выполнили вышеуказанные шаги, у вас будет много документов. Эти документы необходимо хранить для записи. Протоколы испытаний основного материала, WPS, PQR и процедуры проверки. Это большая работа, убедитесь, что она задокументирована для прослеживаемости, в случае аудита и для использования в будущем.

- Квалифицировать и / или обучить своих сварщиков — Если процедура ремонтной сварки выходит за рамки того, на что ваши сварщики имеют квалификацию, означает ли это сварку другой группы материалов, другой процесс сварки, другое положение сварки, другой диаметр электрода, и т.

д. вы должны подготовить сварщика, чтобы убедиться, что он или она может выполнять качественные сварные швы. Имейте в виду, что большинство норм квалифицируют сварщика, который сваривает испытательные пластины PQR, если они пройдут испытание и процедура будет аттестована.

д. вы должны подготовить сварщика, чтобы убедиться, что он или она может выполнять качественные сварные швы. Имейте в виду, что большинство норм квалифицируют сварщика, который сваривает испытательные пластины PQR, если они пройдут испытание и процедура будет аттестована.

Выполните указанные выше действия, и вы получите отремонтированную конструкцию, отвечающую требованиям эксплуатации. Выбирайте короткие пути и будьте готовы нести последствия. Это может показаться большой работой, и это так. Но если ваше приложение критично для спроса, вам лучше не использовать никаких ярлыков.

Артикул:

«Квалификация сварщиков, сварщиков и сварщиков» — это руководство, разработанное, чтобы помочь вам выполнить свою квалификацию в полном соответствии с AWS D1.1 Правила по сварке конструкций.

| Поделиться | Твитнуть | Поделиться | Pin It | Распечатать | электронное письмоРемонтные сварные швы | Инспекционная

Ремонтные швы — это небольшие сварные швы, применяемые к конструкциям для фиксации участков с незначительными повреждениями. К сожалению, разрушения конструкции часто возникают на месте ремонтной сварки.Иногда эти ремонтные сварные швы представляют собой ремонтные работы в полевых условиях, но во многих случаях они возникают во время первоначального изготовления и неизвестны покупателю.

К сожалению, разрушения конструкции часто возникают на месте ремонтной сварки.Иногда эти ремонтные сварные швы представляют собой ремонтные работы в полевых условиях, но во многих случаях они возникают во время первоначального изготовления и неизвестны покупателю.

Поскольку большинство стандартов и спецификаций обычно не охватывают ремонт, выполненный производителем, во многих случаях они будут делать все, что хотят, чтобы исправить производственный дефект, затем отшлифовать его, закончить изготовление и отправить продукт. Ремонтные сварные швы, созданные таким образом, могут в конечном итоге стать сквозной трещиной в процессе эксплуатации в течение относительно короткого периода времени из-за проблемы с твердостью, несходства химического состава сварного шва, фактора повышения напряжения или другого скрытого дефекта.

Покупатели должны знать и принимать меры для своей защиты, например, требовать в спецификациях покупки, чтобы изготовитель сообщал вам о любых дефектах, которые они намереваются исправить, и гарантировать, что каждый ремонт получает надлежащую гарантию качества (QA) Контроль качества (КК) .

В случае ремонта в полевых условиях они, как правило, не так хороши и не так контролируемы, как условия ремонта в магазине. Из-за этого они требуют особо тщательной спецификации и обеспечения / контроля качества с участием опытных специалистов по сплавам или цветным материалам или там, где другие особые обстоятельства требуют знаний о конструкции, материалах и предотвращении коррозии.

Это определение неполное? Вы можете помочь, внося в него свой вклад.

Связанные темы

Инструменты темы

Поделиться темой

Внести вклад в определение

Мы приветствуем обновления этого определения Integripedia от сообщества Inspectioneering. Щелкните значок

ссылку ниже, чтобы открыть форму, которая позволит вам внести изменения в определение и отправить

их Инспекционному персоналу.

Щелкните значок

ссылку ниже, чтобы открыть форму, которая позволит вам внести изменения в определение и отправить

их Инспекционному персоналу.

Ремонт сварного шва выполнен правильно

Литейные предприятия Eagle Group неизменно получают высшие оценки за удовлетворенность клиентов, процент брака и возврат, но даже с нашей приверженностью качеству и тщательному процессу разработки продукции наши отливки иногда требуют корректировки после затвердевания перед поставкой.«Из всех наших более чем 2000 номеров деталей менее 10% отливок выпадает на ремонт», — сказал директор по продажам Eagle Alloy Джефф Кук, — «а некоторые номера деталей имеют 1% или меньше». Хотя этот процент невелик, стоимость устранения неисправимых дефектов может привести к увеличению стоимости детали и задержке доставки. По этим причинам многие литейные предприятия мирового класса настоятельно рекомендуют клиентам разрешать ремонт сварных швов по усмотрению литейного завода.

По этим причинам многие литейные предприятия мирового класса настоятельно рекомендуют клиентам разрешать ремонт сварных швов по усмотрению литейного завода.

Чтобы узнать больше о том, почему и когда на литейных предприятиях используется ремонт сварными швами, ознакомьтесь с нашим сообщением в блоге о ремонте сварных швов стальных отливок.

Как сварка подходит для производства высококачественных отливок

Американское общество основателей стали (SFSA) заявляет, что «сварка обычно используется как часть производственного процесса для изготовления отливок высочайшего качества». Тем не менее, многие заказчики литейных изделий предпочитают вообще избегать сварки. Единичный случай отказа сварной конструкции — или даже отраслевые слухи — может привести к тому, что заказчик потеряет доверие к процессу. Но когда ремонт сварных швов выполнен правильно, это очень надежный и повторяемый процесс, который никогда не должен приводить к поломке детали или даже к снижению качества.

Для компании Eagle Group, занимающейся литейным производством, важно работать со сварщиками, которым мы доверяем. Krause Welding and Machining, второе поколение семейного предприятия в нашем регионе, занимается ремонтом сварных швов на протяжении десятилетий. Следующие рекомендации, основанные на их знаниях и опыте, могут помочь обеспечить бездефектный ремонт сварных швов литых деталей.

Начало процесса ремонта сварного шва: требования клиентов

Первым шагом в ремонте сварного шва является оценка требований заказчика.Литейное предприятие и их заказчик должны заключить соглашение с описанием участков, которые нельзя сваривать, и участков, которые будут обрабатываться. Специалисты по сварке должны принять во внимание все эти требования, прежде чем решать, как подойти к ремонту.

Оценка отливок для ремонта сварных швов