Ремонт порогов без сварки своими руками

Как произвести ремонт порогов автомобиля без сварки своими рукамиПороги и бампера считаются самыми уязвимыми частями автомобильного кузова. Гравий, вылетающий из-под колес впередиидущего транспорта повреждает ЛКП, а неправильный переезд бровки, неаккуратная парковка приводят к возникновению вмятин. Своевременный ремонт порогов без сварки своими руками позволит предотвратить коррозию металла и уплотнителя и вернет эстетику авто.

Виды автомобильных порогов

Автомобильные пороги делятся на две большие группы: съемные и несъемные элементы. Несъемные являются частью днища и выполняют защитные и декоративные функции. В процессе конструирования, на сварные детали низа рассчитывается общая силовая нагрузка, элементы увеличивают общую жесткость кузова, служат частью пассивной безопасности авто. Технически делятся на передние и задние (соответственно на левые и правые), состоят из двух частей: уплотнитель и внешняя поверхность.

Съемные пороги также являются частью кузова, но не несущей силовой нагрузки. Детали крепятся к днищу болтами со внутренней части салона. Данный элемент может быть металлическим, пластиковым, хромированным, с подсветкой.

Детали крепятся к днищу болтами со внутренней части салона. Данный элемент может быть металлическим, пластиковым, хромированным, с подсветкой.

Ремонт съемного порога в 90% случаев сводится к полной замене навесного элемента. При изменении несъемного такую манипуляцию просто так провести не удастся ввиду жесткого крепления к кузову сварочными швами. Рассмотрим, как отремонтировать пороги автомобиля без сварки, в зависимости от повреждения.

Какие бывают дефекты

В зависимости от степени и типа повреждения выбирается и способ ремонта. Без сварки можно провести восстановление детали в следующих случаях:

- Вмятина несъемного элемента, загиб нижней кромки. Если вмятина неглубока и без острого края, то используется метод вытяжки, обработка обратным молотком, рихтовка.

- Скол ЛКП при небольшом очаге коррозии. Используется антикоррозионная обработка металла, зачистка, шлифовка.

- Точечный сквозной очаг коррозии ремонтируется эпоксидными смолами, заплатами стекловолокна.

Ремонт гнилых порогов своими руками проводится только сваркой. Необходимо вырезать или вырубить проржавевший металл, вварить заплату или новую часть конструкции.

Съемные элементы ремонтируют только при минимальных повреждениях: вмятины, царапины, сколы ЛКП. При серьезных дефектах деталь меняется на новую, стоимость аналога и затраты на ремонт практически одинаковые.

Способы реставрации

Способов ремонта порогов автомобиля своими руками без сварки более десяти. С появлением новых образцов клея, смол, защитных волокон и оборудования, методов становится все больше. Наиболее распространенные, простые для гаражного ремонта:

- обработка стекловолокном;

- эпоксидным клеем;

- строительной пеной;

- вытяжка без покраски;

Использование обратного молотка, равно как и споттера, — это методы ремонта с использованием точечной сварки.

Стекловолокном

Ремонт с использованием стекловолокна или стеклоткани является достаточно простым, дешевым, но при этом надежным. Преимущества:

Преимущества:

- не вступает во взаимодействие с реагентами на дорогах — водой, кислотами, электролитом;

- имеет незначительный вес;

- удобна в использовании;

- долго используется;

- обладает низкой ценой.

Как альтернативу используют стеклопластик или стеклоткань. Метод применяют, если есть выраженные очаги коррозии на металле, без ударной деформации. Совместно с материалом используют эпоксидный клей или смолу.

Для ремонта потребуется наждачная бумага, отвердитель, кисти, шпатели разных размеров. В качестве заменителя эпоксидного клея можно применить полиэфирную смолу, схожую по свойствам, но несколько уступающую эпоксидке по прочности. Чтобы выполнить заделку поверхности, требуется:

- Болгаркой снять слой краски.

- Обработать наждачной бумагой.

- Вырезать со стекловолокна заплату больше, чем очаг коррозии.

- Обезжирить, прогрунтовать поверхность.

- Приклеить заплату на шпатлевку или эпоксидный клей.

- Зашпатлевать поверхность, прогрунтовать.

- Обработать антигравийным составом.

- Покрасить.

Эпоксидным клеем

Распространенным эпоксидным клеем является марка ЭД-20, как правило, он идет в комплекте с отвердителем ПЭПА. Смешиваются эти компоненты в пропорции 1:10. При работе с эпоксидным клеем необходимо соблюдать меры предосторожности, защищать глаза, руки. Контакт с химически активными веществами способен вызывать сильные раздражения кожных покровов, слизистых поверхностей глаз, что может стать причиной возникновения аллергии.

Порядок ремонта схож с использованием стекловолокна. Если деформация незначительная, допускается не использовать армированную сетку. Клей наносится на место повреждения в несколько слоев, шпатлюется, грунтуется и красится.

Строительной пеной

Производители японских ТС часто используют специальную пену, которой заполняют короб несъемного порога при заводской сборке авто. Считается, что материал обеспечит отсутствие возникновения коррозии внутри порога, сохранит параметры уплотнителя. В качестве уплотнителя выступают антикоррозийные смолы и мастики, полиэфирные компоненты, которые ничего общего со строительной пеной не имеют.

В качестве уплотнителя выступают антикоррозийные смолы и мастики, полиэфирные компоненты, которые ничего общего со строительной пеной не имеют.

При самостоятельном ремонте нельзя заливать в полости кузова стандартную монтажную пену для строительных работ, металл начинает гнить намного быстрее. Допускается использовать пену при нанесении состава тонким слоем на предварительно очищенные места сильной ржавчины. Для укрепления порога используют сетку, стекловолокно. Обязательным остается грунтовка поверхности, нанесение антикоррозионного покрытия.

Как вытянуть порог без сварки

Ремонт порога после вмятины подразумевает использование обратного молотка, присоски или разрезания места деформации для несъемного элемента. Алгоритм действия заключается в следующем: необходимо просверлить около вмятины отверстия диаметром 1-2 мм, завести в них специальные металлические уголки-зацепы обратного молотка. Затем простукивая на себя выправляют область деформации.

Можно приваривать точечной сваркой, установив на вмятину конец молотка, и проводить вытяжку металла. В этом случае начинать необходимо с угла вмятины, приваривая конец через каждые 3-5 мм, одновременно рихтуя поверхность молотком.

В этом случае начинать необходимо с угла вмятины, приваривая конец через каждые 3-5 мм, одновременно рихтуя поверхность молотком.

Самым надежным способом вытянуть порог без полноценной сварки, остается использование споттера, колец, упора. Способ часто применяют на СТО, поскольку многие водители не имеют в гараже необходимого инструмента. Аппарат можно сделать самостоятельно с отработанной СВЧ-печи. Процесс вытяжки по шагам:

- Отключается минусовая клемма с АКБ.

- Шлифовальной машиной снимается слой старой краски со всей поверхности вмятины.

- Точечными приварками устанавливаются кольца, через которые пропускается планка вытягивателя, упором производится вытяжка металла. Процедуру повторяют до тех пор, пока поверхность не станет максимально ровной.

- Металл ошкуривается наждаком, обрабатывается обезжиривателем, грунтуется.

- Наносится тонкий слой автомобильной шпатлевки, обрабатывается антикором.

- После полного высыхания красится эмалью.

Другим способом является применение вакуумной присоски. Данный подход позволяет сохранить лакокрасочное покрытие. Сложность использования присосок связана с неровным краем вмятины, достаточно сложно использовать вакуум и в случае, если вмятина имеет острые края, заломы металла.

Частый вопрос о том, чем заделать гнилые пороги на авто, имеет единственный ответ: ничем. Гнилые детали необходимо вырубать или вырезать, проверять уплотнитель, приваривать новый металл. Косметический ремонт используют только перед срочной продажей автомобиля, но это всего лишь один из способов обмана доверчивого водителя, к полноценному восстановлению он не имеет никакого отношения.

Необходимо помнить, что гнилыми пороги называют в том случае, если коррозия металла превышает 65-70%, есть сквозные отверстия.

При минимальных очагах первичной коррозии элементы шлифуются, обрабатываются шпатлевкой, грунтуются. Для усиления конструкции используют пластиковые или алюминиевые накладки.

Восстановление несъемных порогов

Надежной технологией восстановления несъемного порога остается накладывание металлической заплаты сваркой, если есть сквозные отверстия и большие коррозионные разрушения. Вмятины вытягивать обратным молотком, методом точечной сварки, сколы ЛКП — эпоксидной смолой.

Если необходимо отремонтировать съемную деталь от первичной ржавчины и нет возможности заменить деталь, рекомендуется использовать стекловолокно, эпоксидный клей.

Предварительно пороги снимаются, чтобы не повредить остальные детали кузова. Затем удаляются следы ржавчины с поверхности при помощи раствора. Далее разводится эпоксидная смола с отвердителем и наносится на предварительно обезжиренную поверхность. На уложенный клей накладываются куски стеклоткани необходимого размера, придавливаются для сцепления. Через 12 часов место шлифуется, убираются неровности, накладывается слой грунтовки и на завершающем этапе окрашивается.

Если речь идет о незначительных повреждениях – ржавчина или вмятины на небольшой площади, то такой ремонт под силу даже новичкам. При отсутствии навыков или желания рекомендуется обратиться в специализированные мастерские, жестянщики проведут полный осмотр детали, смежных элементов, а также подскажут, чем заделать пороги в машине надежно и быстро.

При отсутствии навыков или желания рекомендуется обратиться в специализированные мастерские, жестянщики проведут полный осмотр детали, смежных элементов, а также подскажут, чем заделать пороги в машине надежно и быстро.

Можете ли вы доверять автомастерской, чтобы сделать работу правильно? Остерегайтесь — их очень мало, и я имею в виду очень мало мастерских, которые знают, как правильно восстанавливать ржавчину. Даже самые известные и уважаемые магазины могут красиво сварить новый металл и заполнить шов до совершенства автозаполнением кузова. Если ремонт проводится в среде с высокой влажностью, это может быть годами позже, а может быть, двумя владельцами позже, но ржавчина снова поднимет свою уродливую голову.Сначала он появится в виде маленьких пузырьков на краске. Со временем пузырьки вырастут до больших комков (показано справа на 2-м рисунке ниже). Когда вы соскребете краску и выкопаете шпатлевку, вы будете шокированы тем, что найдете. Как я обнаружил на моем 6,9, кузовной цех, который ремонтировал правое заднее крыло, использовал стекловолоконную ткань с полиэфирной смолой, чтобы заполнить отверстие — затем покрыл его обычным автомобильным наполнителем кузова. Я уверен, что это выглядело очень красиво, когда он вышел из кабины краски. Но все, что было сделано при этом ремонте, заключалось в том, чтобы удерживать больше влаги в отремонтированной зоне из-за попадания воды в боковые колодцы багажника (очень часто из-за утечек в уплотнении заднего стекла).И когда я выкопал все это и вычистил, посмотрите на ремонт, с которым мне приходится иметь дело сейчас.

Как я обнаружил на моем 6,9, кузовной цех, который ремонтировал правое заднее крыло, использовал стекловолоконную ткань с полиэфирной смолой, чтобы заполнить отверстие — затем покрыл его обычным автомобильным наполнителем кузова. Я уверен, что это выглядело очень красиво, когда он вышел из кабины краски. Но все, что было сделано при этом ремонте, заключалось в том, чтобы удерживать больше влаги в отремонтированной зоне из-за попадания воды в боковые колодцы багажника (очень часто из-за утечек в уплотнении заднего стекла).И когда я выкопал все это и вычистил, посмотрите на ремонт, с которым мне приходится иметь дело сейчас.

Прежде, чем я купил свою 6,9, я сделал очень тщательный осмотр ржавчины и почувствовал, что она была минимальной, учитывая, что это была европейская модель. Во время этой первоначальной проверки я не обнаружил никакой структурной ржавчины на автомобиле. Если бы я имел, я бы не купил его. Более тщательный осмотр моего лифта дома подтвердил, что я принял правильное решение. Помните, если вы видите небольшую ржавчину здесь и там, просто будьте готовы найти больше, когда вы копаетесь в ней.Вы увидите это на следующих страницах, посвященных моей собственной машине (но по опыту я ожидал этого). На Северо-Западе зима почти закончилась, поэтому я решил, что пора заняться этой угрозой. Я называю это угрозой, потому что, если ты не позаботишься об этом — я гарантирую, что она будет продолжать преследовать тебя.

Помните, если вы видите небольшую ржавчину здесь и там, просто будьте готовы найти больше, когда вы копаетесь в ней.Вы увидите это на следующих страницах, посвященных моей собственной машине (но по опыту я ожидал этого). На Северо-Западе зима почти закончилась, поэтому я решил, что пора заняться этой угрозой. Я называю это угрозой, потому что, если ты не позаботишься об этом — я гарантирую, что она будет продолжать преследовать тебя.

Фаза 2: Раскрытие и удаление накипи и очистка всех областей ржавчины.

Фаза 3: Нанесение Miracle Paint Patches для герметизации отверстий и восстановления первоначальной формы Имейте в виду, что весь этот неструктурный ремонт листового металла выполняется без сварки. Сварка в этих областях часто может создать больше проблем, которые она решает. Не верь этому ?? Вы должны увидеть некоторые автомобили, на которые я смотрел 5 лет после ремонта патч-панели сваркой . .. И этот автомобиль — прекрасный пример.Если линии сварки не обрабатываются таким же качественным продуктом, как Miracle Paint, новая и очень быстрая ржавчина будет проходить прямо через наполнитель кузова !. Добавьте к этому тот факт, что если вы начнете сварку в этих местах, будьте готовы убрать хорошую часть салона автомобиля!

.. И этот автомобиль — прекрасный пример.Если линии сварки не обрабатываются таким же качественным продуктом, как Miracle Paint, новая и очень быстрая ржавчина будет проходить прямо через наполнитель кузова !. Добавьте к этому тот факт, что если вы начнете сварку в этих местах, будьте готовы убрать хорошую часть салона автомобиля!

Чтобы узнать больше об удивительных качествах Miracle Paint, обязательно прочитайте мое руководство по ремонту ржавчины. Это руководство подробно расскажет, как получить результаты, которые вы видите выше. Вы не поверите разнице! Распыляя Miracle Paint на обратной стороне всех этих ремонтов, они прослужат дольше, чем остальная часть автомобиля…

Для заказа этого руководства см. Сопутствующие товары ниже

, Сделай сам Постоянный ремонт ржавчины без сварки Кент Бергсма | Руководство по Mercedessource ProductПЕЧАТНОЕ И СВЯЗАННОЕ РУКОВОДСТВО ПО РЕМОНТУ — КРАСКА НЕ ВКЛЮЧЕНА !!!!!

Я включил главы о необходимых инструментах и расходных материалах, простой ремонт поверхности ржавчины, который может сделать каждый, промежуточный ремонт небольших отверстий ржавчины и усовершенствованные методы для серьезной точечной коррозии, больших отверстий и гниения. Я гарантирую, вы будете поражены. Это информация о машинах, о которой люди никогда не слышали.У меня также есть материалы и комплекты, доступные на моем сайте, чтобы вы могли заказать и получить право на работу. Ржавчина никогда не спит!

Я гарантирую, вы будете поражены. Это информация о машинах, о которой люди никогда не слышали.У меня также есть материалы и комплекты, доступные на моем сайте, чтобы вы могли заказать и получить право на работу. Ржавчина никогда не спит!

Ниже приведена последовательность ремонта одного из наиболее распространенных видов ремонта ржавчины, который этот продукт превосходит по сравнению с ржавчиной в колесных колодцах. Фактически, делать ремонт таким способом лучше, чем пытаться вварить новый металл колеса. Вы когда-нибудь видели, как быстро сварная сталь может ржаветь? Если вы не можете добраться до задней стороны нового сварного шва, чтобы обработать его, будет ли продукт, подобный чудо-краске, он снова будет ржаветь с обратной стороны через 4-8 лет, если подвергнется воздействию влаги.

Вот типичное пятно ржавчины, которое вы можете найти в области колесных колодцев. Не плохо, не так ли … просто помните, что вы всегда видите верхушку ржавчины … Это пример того, почему я ненавижу подшерсток. Это позволяет влаге задерживаться за покрытием и фактически ускоряет образование ржавчины.

Это позволяет влаге задерживаться за покрытием и фактически ускоряет образование ржавчины.

Когда вы начнете соскребать грунтовочный и отслаивающийся металл, дыра всегда будет хуже, чем вы ожидали.

После того, как поврежденный металл будет полностью открыт, вы можете продолжить чистку и грубую шлифовку окружающего металла на расстоянии не менее 1-2 дюймов от слабого металла.

Тщательно покройте область внутри отверстия Miracle Paint, чтобы предотвратить дальнейшую ржавчину, затем сделайте пятно из 3 слоев стекловолокнистого мата, пропитанного Miracle Paint, и нанесите его на ржавое отверстие. Когда высохнет на ночь, вы не поверите, насколько силен этот ремонт. Даже постукивание по нему заставит вас думать, что вы бьетесь на листовом металле. Он высыхает так же твердо, как эпоксидная смола, но не выделяется ржавчиной, как эпоксидная или полиэфирная смола. Это действительно чудо!

Когда Miracle Paint высохнет, вы можете снять его, он станет водонепроницаемым наполнителем, отшлифовать поверхность, а затем распылить ее с помощью нашего высококачественного защитного покрытия от стружки (не используйте типичное грунтовочное покрытие для кузова). Помассируйте его немного, и вы даже можете сделать его старым и оригинальным. Полная информация о том, как это сделать, содержится в этом расширенном руководстве по ремонту ржавчины.

Помассируйте его немного, и вы даже можете сделать его старым и оригинальным. Полная информация о том, как это сделать, содержится в этом расширенном руководстве по ремонту ржавчины.

С другой стороны, этот продукт прекрасно подходит для ремонта отверстий в глушителях и задних выхлопных трубах. Просто попробуйте найти ЛЮБОЙ другой продукт, который может сделать это и иметь его в прошлом. Я сделал ремонт на глушителях, которые продлили жизнь самого глушителя!

,Как сделать ремонт металла без сварки

by C.L. Повторите

Если вам нужно отремонтировать дыры и разрывы в металле и не иметь возможности для сварки, рассмотрите другой вариант. Сегодняшние эпоксидные смолы могут связываться с металлом и после отверждения создают постоянный ремонт, почти такой же прочный, как металл, с которым он связан. Вы не можете использовать только эпоксидную смолу для создания постоянного ремонта на металле. Он должен быть сделан из частиц металла, который вы ремонтируете. Например, если вы используете стандартную эпоксидную смолу на нержавеющей стали, эпоксидная смола в конечном итоге будет ржаветь и поставить под угрозу ремонт.

Например, если вы используете стандартную эпоксидную смолу на нержавеющей стали, эпоксидная смола в конечном итоге будет ржаветь и поставить под угрозу ремонт.

Шаг 1

Наденьте защитные очки, защитную маску и кожаные рабочие перчатки.

Шаг 2

Присоедините проволочное колесо к 4-дюймовому шлифовальному устройству.

Шаг 3

Опустите защитную маску и тщательно очистите металл. Металл должен быть блестящим и свободным от коррозии и загрязнений, которые будут мешать связи между эпоксидной смолой и поверхностью металла.

Шаг 4

Поместите небольшой деревянный блок снаружи ремонта и аккуратно постучите по внутренней части ремонта молотком, чтобы закрыть отверстие в металле.Вы можете пропустить этот шаг, если вы ремонтируете ржавую дыру или внутренняя часть металла недоступна.

Шаг 5

Сотрите область вокруг ремонта наждачной бумагой с зернистостью 200, чтобы придать эпоксидной смоле хорошую поверхность сцепления.

Шаг 6

Смешайте порцию эпоксидной смолы в соответствии с инструкциями по нанесению, чтобы покрыть площадь, вдвое превышающую размер ремонта, который вы выполняете в металле.

Шаг 7

Принудительно вдавить эпоксидную смолу в ремонт и на поверхность металла.Работайте с эпоксидной смолой пальцами до тех пор, пока весь воздух не будет удален из зоны ремонта и эпоксидная смола не окажется плоской на поверхности металла.

Шаг 8

Дайте эпоксидной смоле затвердеть, как указано в инструкциях.

Шаг 9

Прикрепите заслонку диаметром 4 дюйма к измельчителю.

Шаг 10

Измельчить отвержденную эпоксидную смолу с помощью колеса заслонки, чтобы сгладить ремонт эпоксидной смолы.

Смешайте эпоксидную смолу с наждачной бумагой с зернистостью 80, чтобы создать цельнометаллический ремонт.

Вещи, которые вам понадобятся

- Защитные очки

- Защитная маска

- Перчатки рабочие кожаные

- Проволочное колесо

- 4-дюймовый шлифовальный станок

- Небольшой деревянный брус

- Молоток

- Шкурка наждачной бумагой с зернистостью 20054

- Эпоксидная смола

- Колесо заслонки диаметром 4 дюйма

- Наждачная бумага с зернистостью 80,

Еще статьи

Ремонт арок и порогов авто без сварки/samodurovandreich.

ruСайт Юрия Самодурова

ruСайт Юрия СамодуроваКоличество просмотров 235

Дальше я опишу свой опыт без претензий поучать кого-то. Может он кому-то пригодится.

При ремонте использовал следующий набор химии. Это не реклама. Использовал то что было в магазине.

- Шпаклёвка универсальная

- Шпаклёвка со стекловолокном

- Преобразователь ржавчины

- Эпоксидная грунтовка

- Аэрозоль матовой чёрной краки

- Аэрозоль краски гравитекс

- Обезжириватель

- Держатель для наждачной бумаги

- Поддон для приготовления грунтовок

- Шпатели металлические.

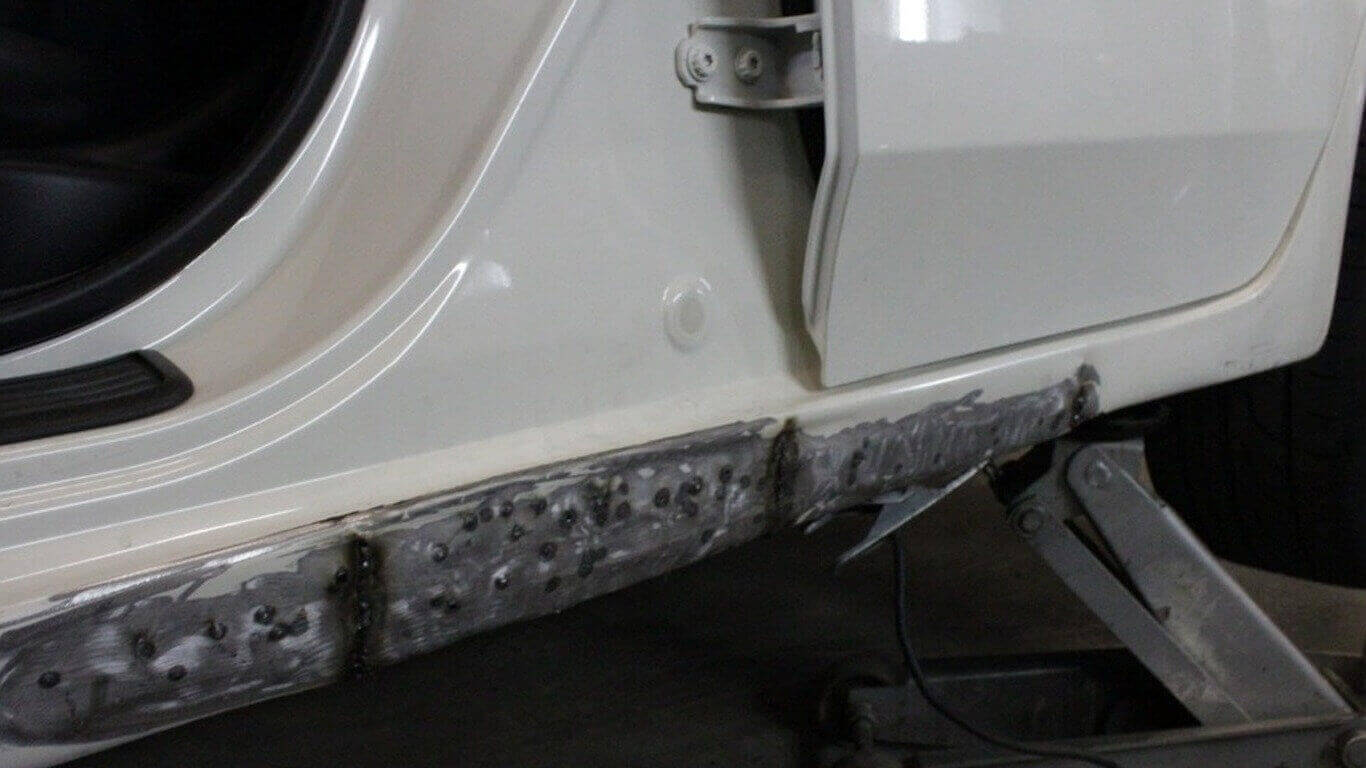

Прежде всего я зачистил вздутую краску до металла и увидел такую картину.

Дальше с помощью лёгкого молотка обстучал ржавчину и получил вот такую дыру.

Затем обработал преобразователем ржавчины(4) и покрыл эпоксидной грунтовкой(5).

Для заделки сквозных отверстий использовал стекловолокно и эпоксидный клей из ремкомплекта (3).

В большие пустоты положил обрезки утеплителя, который остался от ремонта квартиры.

Пришло время работать со шпаклёвкой. Для заделки больших поверхностей использовал шпаклевку со стекловолокном(2). Она, благодаря волокнам, создаёт прочную конструкцию. Шпаклевал в несколько слоёв с выдержкой до полного высыхания, согласно инструкции на коробке. Шпаклёвка двух компонентная, с отвердителем. Перед нанесением на поверхность шпаклёвку и отвердитель тщательно перемешать. Время затвердевания очень короткое, поэтому много готовить не надо. Можете не успеть обработать поверхность.

После полного затвердевания шпаклёвки со стекловолокном, переходим к более эластичной, универсальной шпаклёвке(1).

Процедура аналогична предыдущей. Стараемся с помощью шпателя создать нужную форму. После высыхания, шлифуем наждачной бумагой Р80 с помощью шлиф-машинки или вручную с помощью ручного держателя наждачки(9).

Процесс доводки проводится в несколько этапов с применением наждачной бумаги Р240-Р400.

Процесс заканчивается покрытием эпоксидной грунтовкой.

Так как краска для моего автомобиля 60U особенная и в аэрозольных баллончиках в обычных магазинах не продается, то я заказал её через интернет и приступил к ремонту порогов.

Пороги оказались также сильно повреждённые коррозией. Технология аналогичная ремонту арок и я её описывать не буду.

После окончания ремонта порогов, я решил покрыть их гравитексом(7). Вот что из этого получилось.

Кроме порогов и арок коррозия появилась и на дверях в виде так называемых “рыжиков”.

Я побоялся, что не имея опыта в покрасочных работах, я не смогу хорошо покрасить большую поверхность из баллончиков в цвет с основной краской. К тому же не было уверенности, что аэрозольная краска из интернета совпадет с основной, я решил покрасить поверхность от молдинга до порога в чёрный цвет(6).

Результат.

И вот пришла краска.

После покраски арок.

Арки изнутри я покрасил “гравитексом”.

Теперь только время покажет правильность принятых решений и качество работ.

Пишите свои отзывы и мнения в комментариях.

Приветствуются критические замечания и поправки.

(Ваш комментарий появится на сайте после модерации. Время модерации до 24 часов)

Подпишитесь, чтобы получать сообщения о новинках на сайте!

Email адрес *

Запись опубликована в рубрике Ремонтируем своими руками. Добавьте в закладки постоянную ссылку.

Использование технологической сварки для ремонта алюминиевых отливок

Дэвид Вайс, Майк Гвин и Кит Стургилл

Большинство алюминиевых литейных заводов используют сварку для законных действий, таких как вваривание заглушки в отверстие опоры сердечника, но она также часто используется для устранения дефектов в отливках, чтобы они соответствовали размерным или другим требованиям к качеству.

Ни заказчики, ни руководство литейного производства не совсем довольны этим, поскольку мантра заключается в том, чтобы сделать все правильно с первого раза.

Отливки могут иметь небольшие дефекты поверхности, такие как ямки включения, газовая микропористость, холодные притиры, неправильные кромки или вмятины от повреждений при обработке, которые выглядят непривлекательно или не соответствуют требованиям. Доработка отливок в процессе сварки — это рутинная операция по отделке отливок, которая используется для исправления таких дефектов поверхности отливок почти во всех семействах сплавов и процессах изготовления полостей литейной формы.

Отливка, которая была сварена, смешана и термообработана и прошла все проверки, указанные в чертеже, будет соответствовать требованиям чертежа по размерам, физическим, химическим, металлургическим и структурным параметрам. Поэтому спецификации, ограничивающие или документирующие доработку дефектов поверхности в процессе сварки, редко упоминаются в коммерческих отливках.

Что говорят спецификации

Для военных и аэрокосмических отливок жесткость эксплуатации литых компонентов классифицируется (классы с 1 по 4), а поверхностная и/или внутренняя целостность определяется AMS 2175, классы от A до D. Классы требуют различных уровней неразрушающего контроля, а классы напрямую влияют на допустимое напряжение для циклического срока службы. AMS 2175 охватывает почти все процессы литья и весь спектр литейных сплавов, поэтому он также принят в качестве коммерческого стандарта для отливок, критически важных с точки зрения безопасности.

Важно отметить, что в стандарте AMS 2175 ничего не говорится о доработке сварного шва в процессе производства, а указывается только степень несовершенства классов от A до D как «классифицированная» при визуальном, радиографическом, магнитопорошковом или пенетрантном контроле. Это инспекция после завершения всех процессов отливки, включая окончательную термообработку.

По логике вещей, отливки, относящиеся к классу 1 или 2, должны иметь четко определенные спецификации для доработки сварных швов в процессе производства. Такие спецификации и/или примечания к чертежам определяют процессы сварки, присадочные сплавы, подготовку поверхности перед сваркой, квалификацию сварщика, выравнивание поверхности после сварки и термообработку перед сваркой и/или после сварки. Производственная способность этих спецификаций поддерживать характеристики долговечности класса и марки была установлена на основе данных, полученных от OEM-производителей, оборонных предприятий и литейщиков. Некоторые данные были опубликованы, но многие считаются закрытыми и недоступными для широкой публики.

Такие спецификации и/или примечания к чертежам определяют процессы сварки, присадочные сплавы, подготовку поверхности перед сваркой, квалификацию сварщика, выравнивание поверхности после сварки и термообработку перед сваркой и/или после сварки. Производственная способность этих спецификаций поддерживать характеристики долговечности класса и марки была установлена на основе данных, полученных от OEM-производителей, оборонных предприятий и литейщиков. Некоторые данные были опубликованы, но многие считаются закрытыми и недоступными для широкой публики.

В наиболее ограничивающих спецификациях, обычно AMS-A-21180 и его аналогах ASTM, могут указываться «зоны без сварки» или «в процессе доработки сварного шва только с письменного разрешения покупателя». Могут потребоваться карты с указанием местоположения, размера и глубины сварных швов. Ни один элемент конструкции и, следовательно, никакая конструкционная отливка не подвергается критическим нагрузкам. Этот сценарий, лучше всего представленный спецификацией AMS-A-21180, следует применять только к поверхностям отливок, которые действительно подвергаются критическим нагрузкам.

Другие спецификации дают указания по ремонтной сварке алюминиевых отливок, которые иногда используются. AMS 2694 определяет требования к устранению дефектов в процессе ручной сварки. Несколько спецификаций конкретно относятся к сварке аэрокосмических конструкций, таких как AWS 17.1 и Консультативный циркуляр FAA № 33-6 по ремонту сваркой алюминиевых картеров и цилиндров.

Исследования свойств отливок, отремонтированных сваркой

В ходе раннего исследования эффективности ремонтной сварки алюминиевой отливки материалы A357-T6 и A201-T7, которые были сварены на глубину 50% толщины стенки, были подвергнуты повторной термообработке и испытаны на усталость с надрезом, вязкость разрушения и свойства при растяжении. По сравнению со свойствами основного материала свойства при растяжении сварного материала как A357-T6, так и A201-T7 были очень похожими, а усталость надреза и вязкость разрушения сварного A201-T7 были лучше, чем у основного материала. Усталостные свойства сварного материала A357-T6 показали незначительное ухудшение по сравнению с исходным материалом после 500 000 циклов, а свойства вязкости разрушения сварного материала A357-T6 были аналогичны ударной вязкости основного материала.

Недавнее исследование показало, что правильно выполненная доработка сварных швов в процессе производства практически не повлияла на статические и динамические свойства при растяжении отливок из песчаных форм E357-T6. Эта работа была выполнена с пластиной, отлитой в песчаную форму, с дефектом, обработанным для дублирования полного или частичного ремонта сварного шва. Рисунок 1 иллюстрирует эту концепцию, а в таблице 1 приведены сводные данные по растяжению.

Данные по усталости для трех типов образцов (рис. 1) очень похожи друг на друга. Однако регрессия показывает, что литые (без сварки) образцы немного лучше (более длительный срок службы) при высоких уровнях напряжения, образцы со сплошным сварным швом и без сварки имеют примерно одинаковую долговечность при низких уровнях напряжения, а образцы с половинным сварным швом продемонстрировали самый длительный усталостный срок службы при низких уровнях напряжения. Это предполагает либо разницу в микроструктуре, геометрию любых имеющихся пор, либо количество пор, присутствующих в исходной литой структуре металла в зоне сварки.

Что происходит во время доработки сварных швов?

Сварка — еще один процесс с расплавленным металлом. Можно определить правильные производственные этапы, а детали будут зависеть от конкретного дефекта. Поставщик, выполняющий операцию, должен выполнить следующие ключевые шаги для достижения высокого качества

сварных швов:

- Подготовить зону сварки. Удалите дефект и удалите оксидный слой кистью или растворителем.

- Подогрев перед сваркой. Предварительный нагрев обычно улучшает результаты сварки. Отливки обычно свариваются в литом состоянии, но иногда дефекты не обнаруживаются до термической обработки, поэтому их сваривают в состоянии Т6 или Т7. Для сплавов серии 200 или для отливок, требующих капитального ремонта, рекомендуется отжигать отливки после отпуска Т6 или Т7 перед сваркой, чтобы избежать растрескивания.

- Используйте сварочный пруток, соответствующий химическому составу отливки, или одобренный заменитель. Химический контроль при сварке так же важен, как и при плавке для литья.

Использование стержня общего назначения во всех системах сплавов приведет к уменьшению механических свойств и несоответствию цвета, даже если сварка может быть «легче».

Использование стержня общего назначения во всех системах сплавов приведет к уменьшению механических свойств и несоответствию цвета, даже если сварка может быть «легче». - После сварки шов должен быть зачищен до контура детали. Если ремонт сварного шва заметен при случайном взгляде, ремонт был выполнен неправильно.

- Термическая обработка после сварки. Несмотря на то, что хороший сварной шов будет иметь небольшую пористость и тонкую структуру, механические свойства не будут достигнуты, если отремонтированная отливка не будет подвергнута термической обработке в соответствии со спецификацией. Термическая обработка также устранит остаточное напряжение, которое могло быть вызвано процессом сварки.

Нажмите здесь , чтобы увидеть эту историю в выпуске Casting Source за март/апрель 2020 года.

Замена порогов кузова, Анатомия ремонта центральной стойки

MGA с отношением MGAguru. com com | MGAguru.com |

Анатомия ремонта стойки B

Давайте начнем с фотографий отремонтированной центральной стойки с левой стороны. Слева вверху видна полностью новая задняя панель, которая просто лежит там неприкрепленной. Я не буду сваривать и закрывать почтовый ящик до тех пор, пока сборка порога не будет приварена на место. На втором рисунке показана нижняя часть задней панели с несколькими пробитыми отверстиями на фланцах. В конечном итоге они будут сварены методом сварки MIG в местах, недоступных для точечной сварки, когда кузов все еще находится на раме. У меня есть удлиненные щипцы для точечной сварки, которые достают вокруг стойки, чтобы приварить задний фланец. Там будет еще четыре отверстия для сварки (пока не показаны) высоко на задней пластине для сварки внутренней распорки для крепления ответной планки (подробнее об этом позже).

Вот ремонтная деталь, приваренная к нижней части передней панели. Чтобы удалить достаточно ржавой панели, чтобы получился твердый металл для сварки, горизонтальный разрез (и сварка) проходит примерно на 1/4 пути вверх по кронштейну дверного буфера. Рядом с внешним краем есть ступенька, чтобы пройти под скобу, чтобы сохранить исходную скобу. Здесь я удивился хорошему сварному шву с первой попытки. Он был приварен с лицевой стороны и имеет хорошее полное проплавление. Потребовалось лишь немного отшлифовать заднюю сторону, чтобы сгладить ее заподлицо, и ее можно было бы оставить сварной. Передняя часть сварного шва была плоско отшлифована и отшлифована, так как закрытая планшайба будет прилегать к этой поверхности. Снова обратите внимание на пробитые отверстия для нескольких сварных швов, которые будут сделаны позже, так как сборка порога еще не приварена к кузову. Также обратите внимание на небольшое смещение в нижней части внутреннего фланца, заходящее за верхний фланец панели коробки. Эта ремонтная деталь передней панели была изготовлена молотком из того же деревянного блока, который использовался для изготовления задней панели.

Эта ремонтная деталь передней панели была изготовлена молотком из того же деревянного блока, который использовался для изготовления задней панели.

Слева — скоба крепления за креплением ответной планки. Он все еще нуждается в пескоструйной очистке, чтобы очистить поверхность от ржавчины, но в остальном он был признан достаточно прочным, чтобы сохранить его. Ржавую заднюю панель сняли, отпилив косынки, затем отпилив внутреннюю кромку возле приварного фланца, а затем тщательно шлифовав заднюю панель, чтобы разрушить точечные сварные швы на этом кронштейне. Внутренний фланец с задней панели и с внутреннего корпуса был снят с помощью угловой шлифовальной машины. То же самое для удаления оставшегося приваренного фланца косынок.

Вид изнутри правой боковой стойки после снятия задней пластины и косынок. Здесь есть еще несколько проблем. Кронштейн крепления нападающего был ржавым и сломал верхнюю опору едва касаясь. Обратите внимание, что тяжелая пластина для крепления откидной верхней рамы, которую я установил 10 лет назад, находится в хорошем состоянии, но часть листового металла вокруг нее отошла (в прошлый раз была плохая сварка). Также между внутренней панелью кузова и нижним кронштейном крепления кузова сбоку перед колесной аркой скрывался толстый слой ржавчины. Сначала починим скобу нападающего.

Также между внутренней панелью кузова и нижним кронштейном крепления кузова сбоку перед колесной аркой скрывался толстый слой ржавчины. Сначала починим скобу нападающего.

Эта штука была довольно забавной. Учитывая, насколько тонким стал первоначальный металл, оказалось, что проще заменить всю скобу, чем пытаться приварить ножку в тесных помещениях. Обратите внимание на узкий фланец вдоль одного края. Это задний ограничитель, предотвращающий прохождение пластины для постукивания насквозь и ее падение внутрь стойки. Также помните, что передняя пластина стойки имеет угол 4 градуса. Деталь начинается как длинная прямоугольная полоса с краями, вырезанными в двух углах. Сначала я согнул узкий фланец (жесткий) с помощью молотка, формируя уголок в тисках (примерно через минуту после его установки). Затем я согнул концевые выступы на 18-дюймовом гибочном прессе (не забудьте угол 4 градуса перед 9-дюймовым гибочным прессом).изгиб 0 градусов). Затем я согнул ноги из плоскости также с помощью тормоза на сгибание. Два 1/2-дюймовых отверстия были просверлены вручную последними (для лучшего размещения), удерживая деталь в верстачных тисках.

Два 1/2-дюймовых отверстия были просверлены вручную последними (для лучшего размещения), удерживая деталь в верстачных тисках.

С двумя внутренними выступами было еще проще, просто закрепите небольшую металлическую заготовку и согните ее с помощью гибочного тормоза. Сделав кронштейн в исходные размеры, я подумал, что нужно дать отводной пластине немного больше диапазона регулировки по вертикали. Для этого я немного укоротил концы ответвительной пластины, а затем добавил вырезы в Г-образные выступы. После снятия заусенцев детали очистили в растворителе, высушили продувкой, покрыли цинковой грунтовкой и дали высохнуть в течение получаса перед точечной сваркой. Я подсунул тонкий кусок картона за пластину для постукивания в качестве временной прокладки, чтобы обеспечить зазор для скольжения при выравнивании, зажиме и точечной сварке внутренних выступов.

Вот и готовая скоба/скоба для крепления ответной планки, которую сделать намного проще, чем может показаться на первый взгляд. Я удалил старый, шлифовав скобу, чтобы сломать точечные сварные швы, не повредив переднюю пластину, а затем отшлифовал ржавчину.

Я удалил старый, шлифовав скобу, чтобы сломать точечные сварные швы, не повредив переднюю пластину, а затем отшлифовал ржавчину.

Прежде чем приварить новый кронштейн на место, пришло время отремонтировать этот уродливый кусок металла вокруг верхней монтажной пластины рамы. Теперь стало проще, отрежьте ржавые кусочки, отрежьте и обрежьте новый кусок металла, чтобы он подходил, приварите его на место и отшлифуйте до гладкости. Было приятно очистить пару больных мест, которые я оставил в спешке десятью годами ранее. На фото слева показан законченный ремонт, а также заплатка на панели перед колесной аркой. На изображении справа показан лишь незначительный штрих к предыдущей сварке с некоторой шлифовкой, чтобы лучше сгладить детали, и заплатка чуть ниже поручня кабины на несколько дюймов дальше (см. другое изображение этой заплаты внизу страницы).

Перемотайте немного вперед, чтобы еще немного цинкового грунта высохло, затем приварите кронштейн на место точечной сваркой. Все это покроется краской Chassis Saver (аналог POR-15) перед установкой задней панели. На центральном изображении показана еще одна новая заплатка для нижней части передней панели, на этот раз чуть больше дюйма высотой. Он не обязательно должен быть таким высоким, но проще сваривать и шлифовать, когда сварной шов не слишком близко к внутреннему углу. На фото справа показан готовый сварной шов после шлифовки спереди и небольшой шлифовки сзади. Обратите внимание, что он все еще не приварен к узлу порога.

Все это покроется краской Chassis Saver (аналог POR-15) перед установкой задней панели. На центральном изображении показана еще одна новая заплатка для нижней части передней панели, на этот раз чуть больше дюйма высотой. Он не обязательно должен быть таким высоким, но проще сваривать и шлифовать, когда сварной шов не слишком близко к внутреннему углу. На фото справа показан готовый сварной шов после шлифовки спереди и небольшой шлифовки сзади. Обратите внимание, что он все еще не приварен к узлу порога.

Вот новая задняя пластина, установленная на место после небольшой регулировки фланцев. Вокруг нижних фланцев будет пробито несколько отверстий для последующей сварки заклепками. Также см. изображения, показывающие новый кронштейн бойка внутри стойки. Позже он также будет приварен к задней пластине.

Вот интересная заплатка в старой внутренней панели, где она приварена к кронштейну крепления кузова к раме. То, что выглядело как вздутие на краске, оказалось дырой в металлическом листе. Между листовым металлом и тяжелой скобой сзади был спрятан небольшой участок сильной ржавчины. К тому времени, как я закончил шлифовать ржавчину, в листовом металле уже была сигарообразная прорезь с дополнительным свисающим хвостиком возле левого конца. В противном случае он был все еще прочно прикреплен. Простое решение состояло в том, чтобы вырезать заплатку, точно соответствующую отверстию, и положить заподлицо, а затем приварить ее. Я также пробил два отверстия в новой полосе для сварки пробкой. После того, как заплата была приварена по всему периметру и отшлифована, я использовал молоток со сферическим бойком, чтобы плотно прижать заплату к нижнему кронштейну, затем приварил ее заглушкой и снова отшлифовал. Слегка вдавленные сварные швы выглядят как пара глаз, смотрящих из темноты.

Между листовым металлом и тяжелой скобой сзади был спрятан небольшой участок сильной ржавчины. К тому времени, как я закончил шлифовать ржавчину, в листовом металле уже была сигарообразная прорезь с дополнительным свисающим хвостиком возле левого конца. В противном случае он был все еще прочно прикреплен. Простое решение состояло в том, чтобы вырезать заплатку, точно соответствующую отверстию, и положить заподлицо, а затем приварить ее. Я также пробил два отверстия в новой полосе для сварки пробкой. После того, как заплата была приварена по всему периметру и отшлифована, я использовал молоток со сферическим бойком, чтобы плотно прижать заплату к нижнему кронштейну, затем приварил ее заглушкой и снова отшлифовал. Слегка вдавленные сварные швы выглядят как пара глаз, смотрящих из темноты.

Вот несколько фотографий других мелких ремонтов, сделанных чуть ранее. Первая — это нашивка на верхней части капота рядом с центральной стойкой. Я думаю, что это произошло чуть выше трубы крыла.