Все про ремонт кузова автомобиля своими руками: сварка металла

Практически всегда при кузовных работах применяется сварка, так как даже обычное выравнивание металла может привести к нарушению его целостности. Выполнение ремонта кузова автомобиля своими руками в виде сварочных работ позволяет избежать лишних трат на оплату в автосервисе и выполнить их максимально быстро.

Сварка обычного металла и кузова машины не сильно отличается, поэтому заниматься ремонтом может даже новичок.

Виды сварочных аппаратов

Варку кузова выполняют двумя видами сварочных аппаратов. Полуавтомат и инвертор хорошо справляются с поставленными задачами и обеспечивают ровный и гладкий шов. При наличии аппарата дома, можно выполнить ремонт кузова автомобиля без обращения в автомастерскую.

Мощность сварочных приборов позволяет варить металл толщиной 0,7-4 мм. Так как крылья выполнены из тонкого металла, а лонжероны имеют большую толщину, то это свойство позволяет устранить повреждения на всем кузове транспортного средства.

Существуют также комбинированные инверторные полуавтоматы, сочетающие достоинства обоих видов.

Сварочный полуавтомат

Полуавтоматический аппарат считается одним из лучших способов варки автомобиля в домашних условиях. Прибор универсален и хорошо справляется с любыми задачами. Варка может выполняться даже на поверхностях, которые пострадали от коррозии или сильно истончились в процессе эксплуатации транспортного средства.

При помощи полуавтомата легко можно заварить как сам кузов, так и сделать на нем латку от пары сантиметров до метра. Работать с устройством может каждый желающий, так как оно просто в эксплуатации и обеспечивает великолепное качество стыков.

Прибор предотвращает горение металла, поэтому шов выходит ровным и гладким.

Инверторный сварочный автомат

Инвертор работает при помощи тока с высокой частотой. Аппарат применяется преимущественно в мастерских, так как используется для варки более толстых деталей. Чаще всего при помощи инвертора завариваются:

- Рамы.

- Лебедки.

- Противотуманные фары.

Инверторная сварка применяется в местах, где требуется деликатность и повышенная осторожность. Выполнить сварочные работы своими руками при помощи инвертора вполне реально, но для этого потребуются минимальные навыки работы с прибором. Также важно чтобы место, где осуществляется ремонт, имело толщину не более 3 мм. Главным достоинством данного метода выступает скорость ремонта, а также высокое качество швов.

Какой метод больше подойдет новичку

Для новичка привычнее будет использование

Также у инвертора есть особенность, которая не позволяет использовать его в помещениях с повышенной влажностью либо пыльностью. Из-за наличия посторонних примесей ухудшается качество шва.

Меры безопасности при сварке

- Одним из правил, которых надо придерживаться при варке, является использование спецодежды. Одежда должна закрывать руки и ноги и производиться из тканей, устойчивых к горению.

- Рукавицы и маска обязательны к использованию.

- Не допускается находиться в мокрой одежде.

- В строениях с металлическими полами нужно находиться в прорезиненной обуви, а приборы должны заземляться. На инверторах перед началом работ нужно проверить изоляцию электродержателя.

- Ремонт кузова автомобиля своими руками должен выполняться в помещениях с приточной вентиляцией — газы, образующиеся во время варки, могут нанести серьезный вред здоровью.

Подготовка к проведению сварочных работ

Сначала подготавливается инвертор или полуавтомат. Нужно проверить целостность узлов и проводов, так как от этого зависит безопасность человека. Так как манипуляции могут выполняться на металле различной толщины, то нужно заранее подготовить 2-3 вида проволоки либо электродов.

Далее готовится место, где будет выполняться ремонт — его нужно высушить и очистить. Спецодежду нужно одеть заранее — при подготовке часто появляются загрязнения.

Сварка кузова полуавтоматом

После того, как был сделан выбор в пользу полуавтоматического аппарата, необходимо подготовить все нужные элементы и проверить исправность самого прибора. Хоть полуавтомат может работать в разных помещениях, но лучше очистить пространство от пыли и удалить влагу.

Необходимые материалы

В первую очередь подготавливается проволока. Для кузовных работ лучше использовать проволоку с медным покрытием. Так как полуавтоматическая варка происходит с участием специального газа, то следует заранее запастись 20 литровым баллоном. Обычно этого объема хватает для выполнения всех сварочных работ. Крупная наждачная бумага также должна быть под рукой, так как в некоторых случаях потребуется полировка участка. При сварке полуавтоматом не обойтись без редуктора, понижающего давление.

Порядок хода сварочных работ

- Участок чистится от загрязнений, краски, грунтовки, смазки и ржавчины.

- Места, которые будут вариться плотно зажимаются и фиксируются. Для этого могут быть использованы метизы и зажимы.

- Настроить аппарат. На приборе есть панель, на которой расположены регуляторы подачи проволоки, мощности тока и выключатель.

- Подключение редуктора к баллону с газом.

- Закрепления проволоки для сварки в полуавтомате.

- Далее следует отрегулировать полярность аппарата — плюс выставляется на электродержатель, а минус на горелку.

- Полуавтомат включается в электросеть.

- Выполняется заваривание определенного участка.

- Отключение и разборка прибора.

Как обработать сварной шов от коррозии

Шов без обработки под воздействием погодных условий и химических препаратов быстро разрушается. Лучше всего обработать стыки герметичными смесями. На участке, где ко шву легко подобраться, обработка спецпрепаратом выполняется вручную.

Если нет возможности добраться до шва, то лучше воспользоваться специальными распылителями. Препарат под давлением подается в систему и распыляется в труднодоступных местах. После того, как был нанесен герметик, можно поверх шва нанести краску. Так как большинство работ выполняется снаружи кузова, то покраска является обязательным условием.

В следующих

remontautomobilya.ru

Сварка в кузовном ремонте

Важно отметить, что сварка листов тонкого металла очень отличается от сварки деталей, сделанных из толстого металла. При сварке деталей из толстого металла не приходится беспокоиться по поводу тепловой деформации и искривления металла. Толстый металл противостоит деформации по причине своего объёма, в котором рассеивается тепло, как в радиаторе. Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

Вы можете иметь отличные навыки владения сваркой металлических конструкций из толстого металла, но не все эти умения могут пригодятся при сварке автомобильного листового металла. Для применения сварки в кузовном ремонте нужно нарабатывать индивидуальный опыт, учитывая особенности характеристик металла кузовов автомобилей. Если Вы знакомы с газовой и полуавтоматической сваркой, то это поможет при изучении и обучении сварки тонколистового металла.

Есть одно сходство между электродной и газовой сваркой толстого металла и тонколистового автомобильного металла. У толстых и тонких металлов, сваренных качественно и прочно, шов выглядит одинаково ровным и красивым.

Типы сварочных соединений в кузовном ремонте

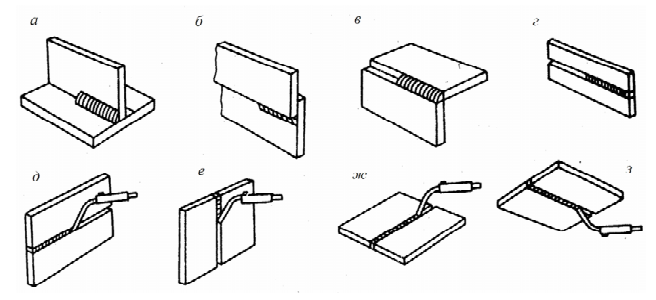

Сварочные соединения в кузовном ремонте делятся на три категории: встык, внахлёст и соединение внахлёст с пазом.

Сварное соединение встык наиболее сложное для новичка. Но после практики и понимания принципа, это соединение не сложно сделать с помощью хороших сварочных аппаратов MIG/MAG или TIG.

Соединение встык делается, когда листы металла стыкуются краями друг с другом с небольшим зазором между ними. Зазор необходим, так как металл расширяется при сварке.

Соединения внахлёст делается с небольшим наложением листов металла друг на друга. В этом случае сваривается край одного листа с частью листа, которой он касается с одной или с двух сторон. Это создаёт двойную толщину металла в месте, где листы заходят друг на друга.

Соединение внахлёст с пазом требует применения специального инструмента для подготовки одного из листов. Далее край одного листа подсовывается под фланец другого и приваривается. С лицевой стороны всё выглядит, как непрерывный лист металла. Выпуклость остаётся с обратной стороны. Края листов, иногда, провариваются с двух сторон, чтобы герметизировать стык.

Инструмент для подготовки металла для соединения внахлёст с пазом

Инструмент для подготовки металла для соединения внахлёст с пазомСуществует ряд проблем с соединением внахлёст и внахлёст с пазом. Одна из которых — необходимость сваривать соединение дважды, если хотите, чтобы оно было герметичным. Следующая проблема заключается в том, что при сварке соединения с обеих сторон, будет выделяться тепла в два раза больше. Это влияет на деформацию металла. В итоге можно сказать, что нет никаких преимуществ при применении сварочного соединения внахлёст. Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Соединение встык предпочтительнее применять при наложении металлических заплат и ремонтных вставок.

Фиксация

Очень неудобно делать сварной шов, если привариваемая деталь не закреплена. Хорошая фиксация обеспечивает стыковку и нужный зазор между листами металла.

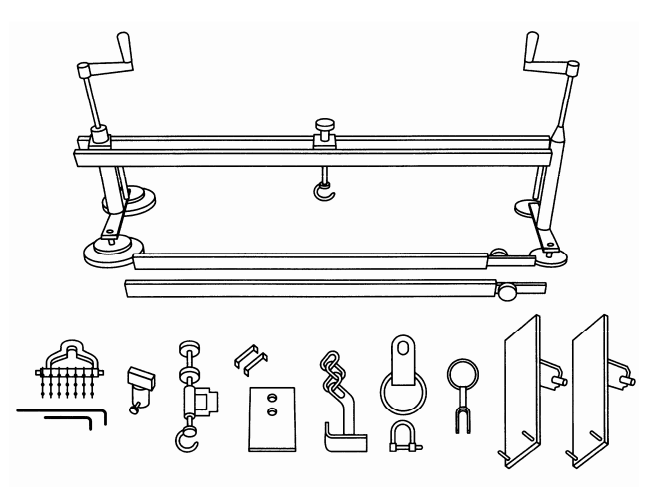

Различные крепления, используемые для фиксации деталей перед сваркой

Различные крепления, используемые для фиксации деталей перед сваркойСуществует множество методов фиксации деталей перед сваркой. Выбор зависит от ситуации и от предпочтений. К примеру, магниты подойдут для фиксации заплатки перед её приваркой, но будут бесполезны для удержания на месте заднего крыла автомобиля.

Среди множества фиксирующих методов и приспособлений основными являются: зажимные щипцы различных конфигураций, специальные магниты, сварочные зажимы для соединения встык (edge clips), струбцины. Каждый из перечисленных способов фиксации представляет целый класс фиксирующих приспособлений и существует в различных формах, размерах и конфигурациях. Есть приспособления, специально разработанные для фиксации соединений стык, внахлёст и внахлёст со смещением.

Зажимные щипцы можно назвать основными фиксирующими приспособлениями, которые применяют при сварке в кузовном ремонте. Ограничение их в том, что необходимо место, чтобы установить зажимные щипцы. Ими можно воспользоваться, если место, которое нужно зафиксировать, расположено не дальше 30 – 40 см от места, где возможно установить зажимные щипцы. При этом щипцы достаточно громоздкие и неуклюжие.

Сварочные зажимы для соединения встык

Сварочные зажимы для соединения встыкСварочные зажимы для соединения встык могут применяться при фиксации ремонтных вставок. Требуют наличия доступа с обратной стороны панелей. Легко устанавливаются и снимаются, а также не мешают при сварке.

Такие зажимы обеспечивают аккуратную стыковку краёв с ровным небольшим зазором. Позволяет отрегулировать и установить листы разной толщины для сваривания. Позволяет выравнивать поверхности по одной линии.

Они не приспособлены для использования на сильно изогнутых , но очень удобны при фиксации прямых панелей.

Сварка маленьких сегментов в большую конструкцию

Иногда приходится изготавливать какую-либо панель или ремонтную вставку сложной формы из нескольких простых сегментов. Многие профессиональные специалисты, занимающиеся формовкой металла и ремонтом кузова, практикуют такой способ. Это бывает необходимым, если оборудование, либо профессиональные навыки не позволяют сделать нужную панель из одного листа металла.

Интересно отметить, что в прошлом, некоторые производители делали панели сложной формы из маленьких сегментов, сваренных вместе. Впоследствии этот способ был заменён штампованием и техниками формования прокаткой.

При изготовлении ремонтной вставки сложной формы или целой панели можно применять такой метод.

Типы сварки

В кузовном ремонте чаще всего применяют электрическую сварку полуавтоматом. Но, до сих пор, в некоторых случаях, применяется и газовая сварка.

Используется сварка MIG, TIG и контактная точечная.

Электродуговая сварка электродами

Этот вид сварки давно в прошлом применялся для соединения кузовных панелей при ремонте, а также при производстве. Сварка производилась электродами с малым диаметром, которые были спроектированы специально для тонколистового металла. Чтобы применять такой вид сварки требовалась немалая сноровка. Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Контактная точечная сварка

Контактная сварка была главным способом соединения в автомобилестроении и ремонте, начиная с 1930‑х годов. Точечная сварка осуществляется сильным прижатием электродов аппарата к металлу кузова и комбинацией интенсивного нагрева, создаваемого очень высокой силой тока за короткий интервал времени. Металл панелей кузова расплавляется в одной точке и происходит сваривание.

Преимущество точечной сварки в быстроте действия, аккуратности получаемых сварных точек и прочности соединения.

Современные легковые автомобили имеют от 3000 до 4000 сварных точек, которые соединяют отдельные детали кузова в одну конструкцию.

Есть аппараты для точечной сварки, используемые в кузовном ремонте, электродами которых не нужно сжимать область сварки. Сила прилагается только к одному листу металла, а второй лист касается первого листа и подключён к массе. Такой аппарат удобно применять, когда невозможен доступ к обратной стороне металла, к которому приваривается другая металлическая панель.

Точки контактной сварки часто не защищены от коррозии, потому что места между соединёнными панелями, подвержены притягиванию влаги. Эта проблема усугубляется тем фактом, что при воздействии точечной сварки, в местах нагрева испаряются все элементы обработки металла, такие как оцинкованное покрытие. Эта проблема уменьшается при применении специального сварочного грунта между свариваемыми панелями. Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Сварка MIG/MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота (N2), водорода (h3). Газ заправляется в баллоны и подключается к сварочному оборудованию.

В процессе сварки MIG/MAG, сварочная проволока непрерывно подаётся в область сварки по мере формирования сварочного шва. Проволока несёт ток и окружена инертным (или активным) защитным газом, который поступает вместе с проволокой. Для MIG сварки обычно применяется смесь 25% — CO2 и 75% аргон. Газ помогает охладить место сварки, а также защищает от окисления, которое происходит, если бы сварка происходила без защитного газа.

Процесс сварки MIG/MAG включает в себя цикл. Когда сварочная проволока касается места сварки, создаётся короткий контур с металлической деталью, которая подключена к массе. Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG/MAG. Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG/MAG.

При сварке оборудованием MIG/MAG, важно обеспечить правильный зазор между свариваемыми панелями. Это относится к соединению металлических листов встык. Если свариваемые листы расположены слишком близко или вплотную, то нагрев неизбежно деформирует листы. В итоге получится неровная поверхность.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

Сварка TIG

Сварка TIG (tungsten inert gas – сварка вольфрамовым электродом в среде инертного газа), также известно сокращение GTAW (Gas tungsten arc welding – дуговая сварка вольфрамовым электродом в среде защитного газа). Это электродуговая сварка, в которой применяется неплавящийся вольфрамовый электрод. В область сварки поступает защитный газ (аргон или гелий), который защищает от атмосферного воздействия, а также, применяется присадочный металл. Эта сварка является наиболее сложной в освоении. В кузовном ремонте сварка TIG, в основном, применяется при ремонте автомобилей, имеющих алюминиевый кузов.

Кислородно-ацетиленовая газовая сварка

Это старый метод соединения тонколистовых металлов, который по-прежнему, в некоторых случаях применяется. В этом виде сварки, смесь кислорода и ацетилена питает пламя, температура на конце которого достигает 3500 градусов по Цельсию. Кислород и ацетилен находятся в разных баллонах, а их смешивание происходит в горелке. Сварку осуществляют как с применением присадочного металла, так и без него. Кислородно-ацетиленовая сварка расплавляет кромки листового металла, образуя прочную связь. Может применяться для осаживания растянутого металла.

[adsp-pro‑4]

Печатать статью

Ещё интересные статьи:

kuzov.info

Ремонт кузова автомобиля – рихтовка и сварка кузовных панелей

1. Рихтовка кузовных панелей

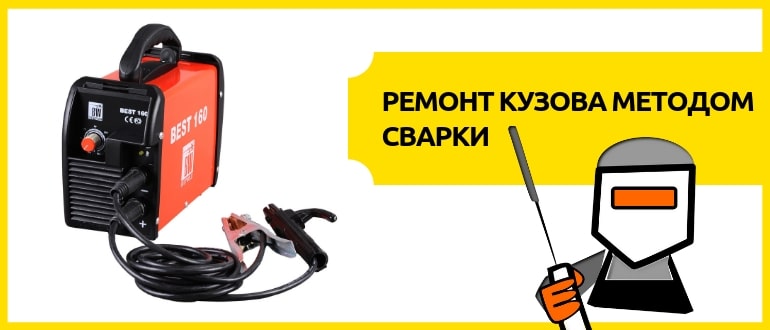

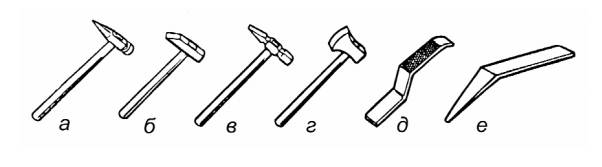

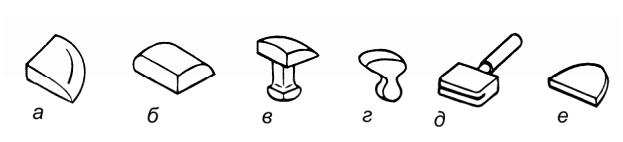

После восстановления геометрии кузова производят рихтовку его панелей. Для рихтовки применяют широкий набор ручного инструмента: молотки различной формы, резиновые и деревянные киянки, рычаги и прижимы, различные зубила, ножницы, ножовку, ручные наковальни разной формы и т. д. (рис. 24, 25, 26). Для восстановления поврежденной поверхности с сохранением лакокрасочного покрытия применяют молотки-гладилки или молотки с вставной ударной частью из мягких металлов (медь, свинец) и синтетических материалов. Рабочая часть всех рихтовочных молотков выполняется по радиусу и не должна иметь повреждений (забоин, царапин, рисок).

Рис. 24. Молотки для правки кузова: а – рихтовочный; б – облегченного типа; в – для загибки фланцев; г – с выпуклой ударной частью; д – специальный с насечкой рабочей части; е – молоток-гладилка

Рис. 25. Рычаги и прижимы для исправления вмятин: а – рычаг для исправления дефектов штамповки; б – рычаг для рихтовки крыльев после окраски; в – рычаг-прижим; г – рычаг для исправления вмятин; д – рычаг пластинчатый для исправления вмятин в труднодоступных местах; е – рычаг для исправления разных дефектов; ж – рычаг для предварительной правки; з – рычаг для устранения больших деформаций

Рис. 26. Фасонные плиты, оправки, наковальни: а – плита для чистовой отделки поверхности лицевых деталей; б – плита для исправления вмятин; в, г – наковальни для восстановления профиля деталей; д) оправка для исправления фланцев и желобов; е – плита для отделки плоских поверхностей

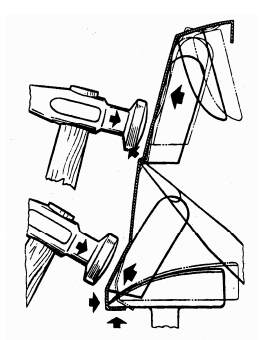

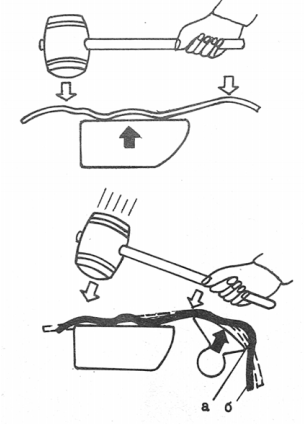

Для правки деталей из тонколистового металла, имеющих большие деформации, используют деревянные молотки (киянки). Фасонные плиты и ручные наковальни используют в качестве поддержек, располагая их под деформированными участками панели (рис. 27).

Когда молоток и наковальня используются вместе, то наковальня служит для поднятия металла на вдавленном участке, а молоток – для придания панели правильной формы. Рабочие поверхности этих инструментов всегда должны быть хорошо отполированы и храниться соответствующим образом.

Рис. 27. Рихтовка поверхности крыла кузова в легкодоступном месте

Некоторые из них дополнительно хромируют и доводят их поверхность до идеальной чистоты, что позволяет проводить рихтовку небольших вмятин или выпуклостей на лицевых панелях кузова без повреждения окрасочного слоя.

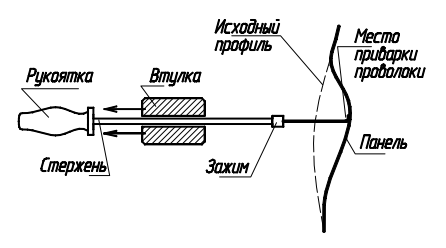

На рис. 28 показаны приемы рихтовки незначительных вмятин с использованием ручной наковальни и молотка; на рис. 29 – с использованием рычагов-прижимов. Для удаления вмятин панелей в тех случаях, когда удары обычным молотком изнутри кузова невозможны, может быть использован вытягивающий молоток, который состоит из стержня, рукоятки и массивной втулки, надетой на стержень. Конец стержня имеет зажим для закрепления проволоки. Проволока приваривается в центре вмятины панели, к рукоятке прикладывают одной рукой вытягивающее усилие, а другой рукой двигают массивную втулку и наносят удары по рукоятке (рис. 30). После вытягивания панели приваренную проволоку срезают.

Рис. 28. Схема устранения вмятин на плоской и выпуклой поверхностях (цифрами показана последовательность нанесения ударов)

Рис. 29. Правка панелей с использованием прижимов и рычагов

Рис. 30. Схема вытягивания вмятины

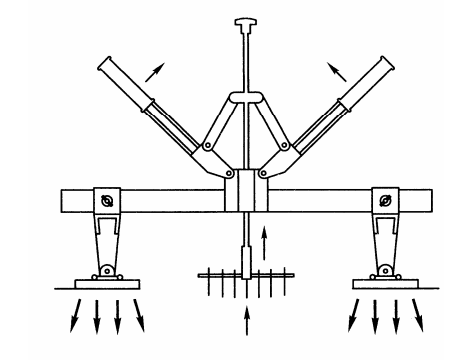

Существуют комплекты оборудования, которые позволяют вытягивать вмятины большой площади. В основе этой технологии правки принцип плавного приложения деформирующего усилия только снаружи панели (рис. 31). Это позволяет не разбирать панель автомобиля изнутри, что обычно отнимает достаточно много сил и времени, требует значительных материальных затрат на замену испорченных пластиковых деталей, пистонов и прочих отделочных элементов. Плавное нагружение зоны деформации позволяет точно дозировать усилие и контролировать процесс выправления, при необходимости одновременно производить рихтовку молотком или локальный нагрев.

Рис. 31. Схема вытяжки с использованием рычажного прихвата

В комплект специальных приспособлений и инструмента входят споттер, насадка-электрод, шайбы разной формы, обрезиненные опорные площадки, оснастка различной конструкции для создания тянущего усилия на основе принципа работы рычага или винта (рис. 32).

Рис. 32. Комплект оснастки для вытяжки с винтовым прихватом

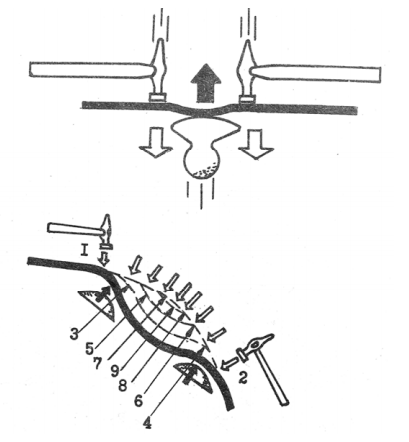

Принцип вытяжки с прихватом заключается в следующем. Специальную шайбу (насадку) контактной сваркой «прихватывают» к поврежденному месту. Специальный маломощный аппарат для сварки (споттер) позволяет оплавлять металл панели на глубину 0,1…0,2 мм. Это обеспечивает в дальнейшем легкое срывание насадки практически без повреждения поверхностного слоя металла и возможность многоразового ее использования. Аппарат снабжен также электродом для локального нагрева выправляемого участка в сложных ситуациях. После этого рычажным или винтовым устройством через точки опоры вытягивают вмятину до линии первоначального профиля.

Существует также технология устранения кузовных дефектов, когда ремонтный прихват не приваривается, а приклеивается к панели кузова, с приложением к нему плавного и точно дозированного усилия правки. Такая технология восстановления повреждений позволяет снизить трудозатраты на жестяные и малярные работы, применима для правки алюминиевых панелей. Оснастка и расходные материалы дешевле, чем споттер и аксессуары к нему. В ряде случаев, если в зоне дефекта декоративное покрытие не повреждено, после правки можно обойтись вообще без малярных работ. Весь комплект инструмента и материалов для работы размещается в небольшом чемоданчике.

Главное внимание при этой технологии необходимо уделить операции приклеивания. На торец прихвата с помощью теплового пистолета наносится горячий клей. Через 2…5 с прихват плотно прижимается к поврежденному участку и удерживается в таком положении около пяти минут. После охлаждения клея до комнатной температуры образуется прочное соединение. Далее с помощью регулируемого двухопорного приспособления с учетом особенностей повреждения выполняется вытяжка вмятины. Винты-регуляторы позволяют установить устройство в любом месте панели кузова. Срыв приклеенного прихвата может быть произведен при его нагреве.

В некоторых случаях рихтовку панели удобнее вести после того, как она будет снята с кузова. На рис. 33 показана такая операция при использовании стационарной плоской наковальни или в комбинации с ручной наковальней.

Очень часто при ДТП удар по панели кузова приводит к остаточной пластической деформации листового металла, проявляющейся в виде выпучины.

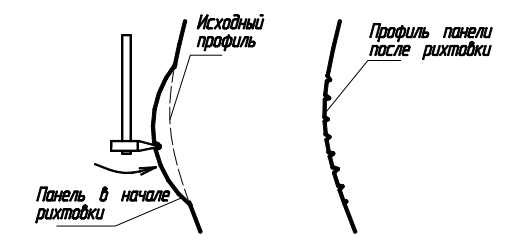

Рихтовка такой панели должна обеспечить осаживание металла выпучины и получение исходного профиля панели. Это достигается

Рис. 33. Исправление деформации снятой с кузова панели: а – исходный (требуемый) профиль панели; б – профиль панели после деформации

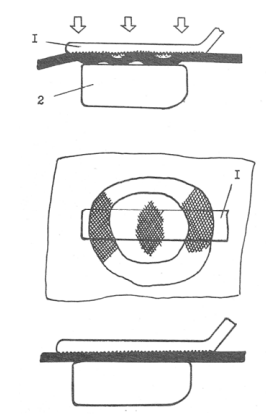

Рис. 34. Осаживание выпучины на наковальне: 1 – пластина с насечками; 2 – наковальня

различными методами. На рис. 34 показана рихтовка снятой панели с использованием наковальни и особого инструмента в виде пластины с насечками, по которой наносят удары молотком. Острые насечки в момент удара удерживают металл от расплывания, и лист металла опускается плоскопараллельно вниз.

Часто осаживание выпучины производят без снятия панели методом выстукивания специальным молотком с заостренных бойком, напоминающим кернер. Каждый удар приводит к образованию лунки, при большом числе таких лунок их общая поверхность становится равной поверхности выпучины, что приводит к возвращению контура панели к исходному профилю (рис. 35). Удары наносят кругообразно по всей поверхности выпучины, начиная с ее центра. В дальнейшем выравнивание обработанного таким образом участка панели обеспечивается шпатлеванием.

Рис. 35. Осаживание выпучины «выстукиванием»

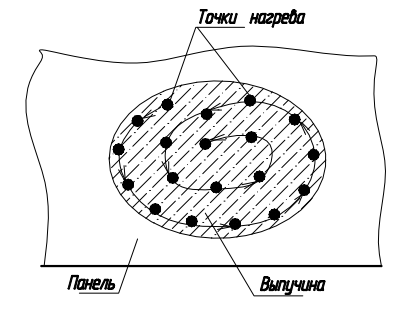

Следующим методом устранения выпучины является точечный нагрев металла с последующим быстрым охлаждением. Нагрев металла

докрасна производят электродуговой сваркой с использованием угольного или неплавящегося вольфрамового электрода (может использоваться и газовая горелка). При точечном нагреве небольшого участка до пластичного состояния прилегающие к нему зоны хотя и меньше, но тоже нагреваются, что сопровождается температурным расширением металла. Расширяющийся металл не может вдвигаться в зону холодного твердого металла, а пластичная зона не оказывает сопротивления, и расширяющийся металл вдвигается в эту зону. При охлаждении нагретого точечного участка металл перестает быть пластичным, а при дальнейшем охлаждении нагретой зоны возникают растягивающие напряжения, под действием которых выпучина стягивается.

Для ускорения процесса охлаждения нагретых точек используют обдув панели воздухом или смачивание водой (зимой – льдом). Точечный нагрев производят по спирали, двигаясь от периферии к центру выпучины (рис. 36). Если с первого раза выпучина не устраняется полностью, то операцию повторяют.

Рис. 36. Последовательность точечного нагрева панели при устранении выпучины

Эффективность осаживания выпучины может быть повышена, если параллельно с нагревом использовать метод прямой ковки, т. е. обстукивать выпучину алюминиевым молотком.

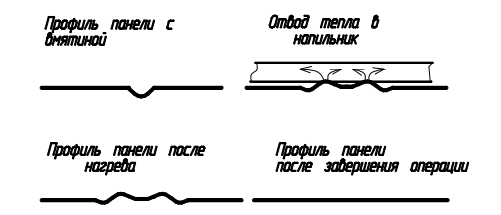

Тепловой способ может быть использован для устранения на панелях крыши, капота и т. д. мелких впадин – «повреждений градом».

Газовой горелкой панель в зоне вмятины спиралеобразно, начиная с периферии и двигаясь к центру, нагревают, пока не начнется температурное изменение цвета лакокрасочного покрытия. За счет расширения металла в зоне нагрева впадина испытывает сжимающие напряжения, происходит как бы излом ее кромок, и она приподнимается над общей поверхностью панели (рис. 37). После этого приподнятые кромки начинают обрабатывать холодным напильником, зубья которого, врезаясь в металл, интенсивно отводят тепло, что приводит к охлаждению кольца металла вокруг вмятины и его отверждению. Остывающий чуть позже металл внутри кольца также сужается, что приводит к возникновению растягивающих напряжений и вытягиванию вмятины. Операция может быть повторена несколько раз. При правильно подобранном режиме тепловой обработки окрашенный слой на другой стороне панели не нарушается и отклеивание элементов обивки не происходит. Время, необходимое для устранения вмятины, составляет около 5 мин. После устранения вмятины панель подлежит окраске.

Рис. 37. Устранение точечной вмятины тепловым способом

Устранение небольших вмятин на панели без необходимости последующей окраски производится с помощью специального приспособления рычажного типа с тросовым приводом (по принципу ручного тормоза велосипеда). При нажатии на рукоятку привода из корпуса устройства выдвигается шток с магнитным наконечником. Приспособление устанавливают с внутренней стороны деформированной панели и винтовыми упорами в усилители, ребра жесткости дверей и другие элементы кузова закрепляют в таком положении. О том, что выдвижной шток с магнитным наконечником расположен

строго на вмятине, судят по положению стального шарика диаметром 0,5…0,7 мм, который удерживается силой магнита на наружной стороне панели. После этого, нажимая на рукоятку тросового привода, выталкивают вмятину, наблюдая за бликами света на блестящей окрашенной поверхности.

2. Сварка кузовных элементов

Для устранения повреждений кузовов в результате аварии или коррозии применяются различные способы сварки (рис. 38). Правильный выбор способа сварки важен с позиций качества сварного шва и производительности процесса.

В современной сварочной технике (применительно к автомобильной промышленности) в основном используют следующие способы сварки: электроконтактную, газовую ручную и электродуговую. При изготовлении кузовов легковых автомобилей на заводах массового производства предпочтение отдается электроконтактной точечной сварке (около 80%) как самой производительной для деталей из тонколистовой малоуглеродистой стали, 15% кузовных деталей соединяют точечной и шовной сваркой в среде защитного газа и около 5%

– ручной газовой сваркой и твердой пайкой.

Широко применять контактную сварку для восстановления кузовов почти невозможно из-за характерных повреждений, весьма сложной конфигурации узлов несущего кузова и трудного доступа к местам сварки. Поэтому в ремонтной технологии кузовов легковых автомобилей основными методами соединения кузовных деталей и узлов являются ручная газовая сварка и электродуговая сварка в среде защитных газов.

Рис. 38. Способы выполнения сварочных швов, их виды: а – тавровый; б – нахлесточный; в – угловой; г – стыковой; д – горизонтальное выполнение шва; е – вертикальное; ж – нижнее; з – потолочное выполнение шва

Газовая сварка применяется для прихватки панелей друг к другу при сборке кузова, нанесения латунных припоев в местах концентрации напряжений и выполнения ряда других операций. Основными недостатками газовой сварки являются значительное коробление свариваемых деталей, их перегрев и высокая трудоемкость доводки поверхности. В то же время простота технологии и доступность используемого оборудования до сих пор обусловливают широкое применение газовой сварки при ремонте кузовов.

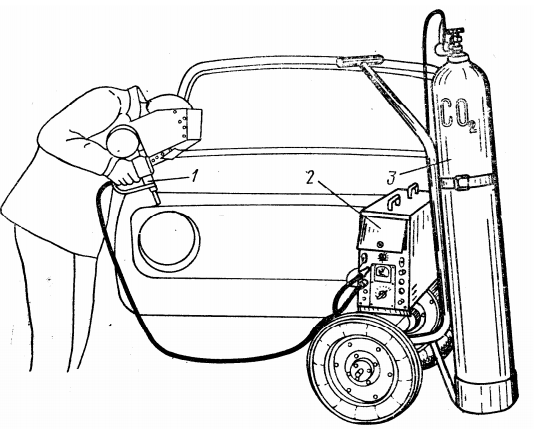

При ремонте кузовов сваркой в среде защитного газа в качестве последнего используют углекислый газ СО2 (рис. 39). А поскольку он не является нейтральным, то в целях уменьшения окислительного действия свободного кислорода применяют электродную проволоку с повышенным содержанием раскисляющих примесей (марганца, кремния). При этом получается беспористый шов с хорошими механическими свойствами.

Рис. 39. Сварка кузова с помощью полуавтоматической установки: 1 – сварочная горелка; 2 – источник питания; 3 – баллон с защитным газом

Независимо от вида применяемой сварки существуют два способа соединения кузовных панелей и их фрагментов – внахлестку и встык. Перед сваркой кромки тщательно зачищаются и выполняется антикоррозионная обработка закрываемых поверхностей специальными токопроводящими пастами или грунтами.

При соединении лицевых панелей внахлестку их кромки предварительно профилируются и тщательно подгоняются так, чтобы они плотно прилегали друг к другу. Затем детали фиксируются в этом положении быстродействующими зажимами и свариваются прерывистым или сплошным швом за край одной из деталей.

При соединении панелей встык производится сварка их кромок без подкладной ленты или с лентой. При соединении без подкладной ленты детали подгоняются так, чтобы зазор в месте соединения не превышал полутора диаметров присадочной проволоки. Накладка краев деталей в этом случае не допускается. После примерки и окончательной подгонки детали фиксируются быстродействующими зажимами. При соединении панелей встык с подкладной лентой соблюдение точного зазора между кромками деталей не требуется. Прочность соединения достигается за счет перекрытия зоны соединения подкладочной лентой шириной 30…40 мм.

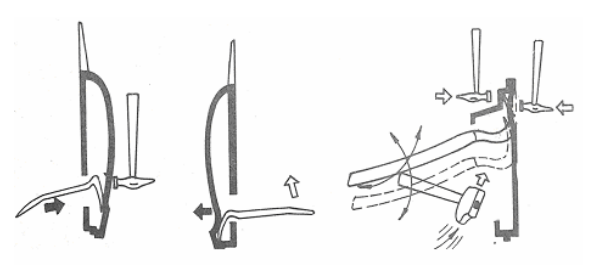

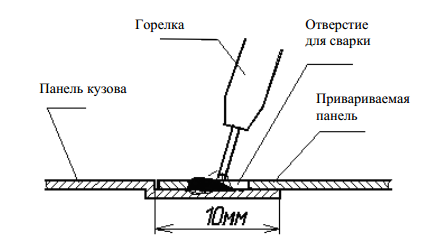

Поскольку при ремонте возможность использования точечной сварки ограничена, приварку новой панели осуществляют сварочным полуавтоматом проволокой в среде защитных газов через отверстия диаметром 5 мм, которые с шагом 40…50 мм выполняют специальным дыроколом или путем сверления по кромке крепления панели. Такой вид соединения часто называют электрозаклепкой. В тех случаях, когда заменяют часть панели, ее отрезают ножницами, а кромку оставшейся части отформовывают специальными клещами (рис. 40).

Рис. 40. Соединение панели с отформованной кромкой

Предварительное крепление панели на кузове производят с использованием специальных монтажных скоб, струбцин и т. п. Если положение заменяемой панели влияет на условия сопряжения с ней других элементов кузова (крышки багажника, капота и т. п.), то панель вначале «наживляют» пайкой латунью в 3…4 точках с использованием газовой горелки. Убедившись в том, что положение панели на кузове правильное, производят её окончательную приварку. После завершения сварки наплывы по точкам сварки зачищают шлифовальной машинкой заподлицо с плоскостью панели.

В случае необходимости для воспроизведения соединения, выполненного на заводе-производителе с отбортовкой кромок на величину ..10 мм под углом 90°, одну из кромок перфорируют (пробивают отверстия) и проводят сварку электрозаклепками.

Сварку несущих элементов кузова (лонжеронов, стоек и т. д.) производят встык, после чего шов зачищают и усиливают накладкой из листовой стали толщиной 1,5…2 мм. Для изготовления накладки предварительно ножницами вырезают из ватмана выкройку, форму которой подгоняют к месту установки накладки. Далее по выкройке вырезают заготовку накладки, при необходимости сверлят в ней отверстия под шпильки или винты и отверстия диаметром 8 мм под сварку (электрозаклепку). Используя слесарный инструмент, заготовке придают нужную форму и приваривают ее к кузову.

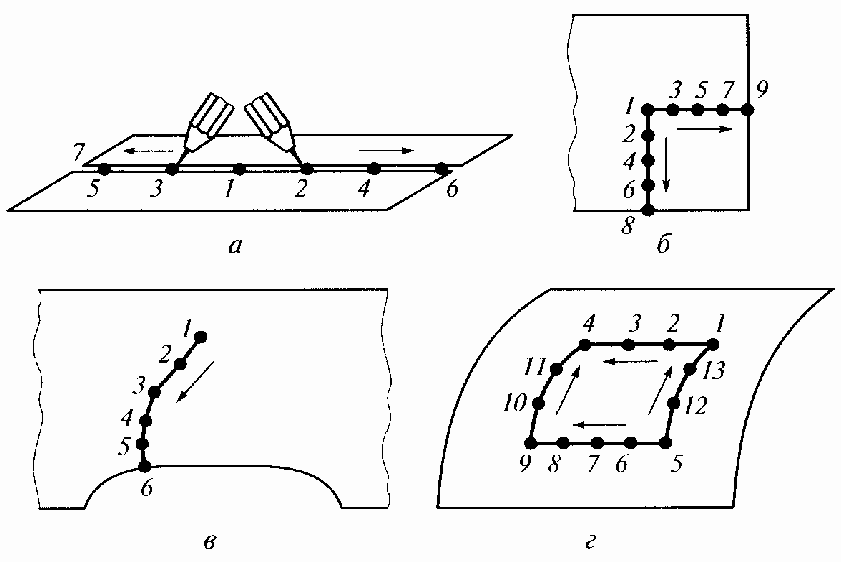

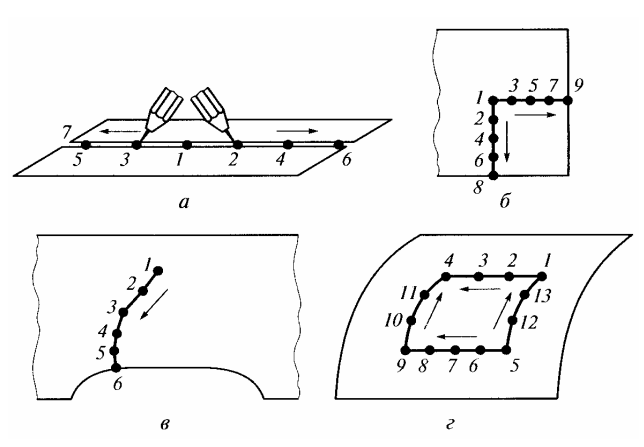

Следует отметить, что недопустимо соединять точками два конца прямолинейного шва, а затем выполнять промежуточные точки, так как при этом возникает расширение в противоположных направлениях, которое ведет к деформации кромок. Также нельзя начинать сварку с края детали, поскольку кромки расходятся. Сварку следует начинать с внутренней (серединной) части шва и вести в направлении одного из концов детали. Затем производится сварка оставшейся части детали – от выполненной части шва с постепенным перемещением к другому концу детали (рис. 41).

Рис. 41. Последовательность выполнения сварных точек: а – при наложении прямолинейного шва; б – формирование угла прихваткой точками; в – прихватка трещин и изломов; г – сварка точками замкнутого шва

Полуавтоматическая сварка в среде защитного газа технологически достаточно проста. Главными задачами сварщика являются поддержание постоянного вылета электрода, равномерное перемещение горелки вдоль шва, сохранение определенного наклона газового наконечника относительно детали и направления перемещения электрода. Этим требованиям отвечают сварочные наконечники нескольких типов: для сварки непрерывным швом, для точечной сварки, для подварки шпилек, используемых при правке кузова автомобиля.

Внутренняя изоляция наконечников позволяет вести сварку даже при касании ими свариваемой детали. Некоторые современные газовые наконечники имеют специальное покрытие, уменьшающее налипание брызг металла на внутреннюю поверхность наконечника. С этой же целью используются специальные пасты и спреи, регулярное применение которых позволяет значительно увеличить срок службы наконечника.

Качество сварного шва зависит и от степени износа внутреннего отверстия токового наконечника. При изношенном отверстии ухудшается электрический контакт, что приводит к нестабильности дуги и повышенному разбрызгиванию металла. Токовый наконечник является таким же расходным материалом, как сварочная проволока или газ. Недостаточная скорость подачи сварочной проволоки или слишком малый расход защитного газа приводят к сильному перегреву наконечника и быстрому его износу. Недостаточная подача газа в зону сварки вызывает перегрев сварочной ванны с возможным прожиганием металла, а избыток – повышенное растекание и перегрев периферийных областей шва с возникновением механических напряжений.

При сварке листов металла толщиной около 1 мм расход газа не должен превышать ..12 л/мин. Стандартного баллона в малогабаритном полуавтомате обычно хватает на один час непрерывной работы, что позволяет выполнить шов длиной 40…50 м.

Техника полуавтоматической сварки в среде защитного газа строится с учетом следующих положений:

- при вертикальном положении газового наконечника металл прогревается достаточно равномерно, но при этом затрудняется наблюдение за дугой и мелкие капли металла из зоны сварки попадают на газовый наконечник, что уменьшает срок его службы;

- при наклоне электрода в сторону, противоположную направлению перемещения (углом вперед), разбрызгивание снижается. В этом случае глубина проплавления уменьшается, шов становится шире, снижается вероятность прожигания тонкого металла;

- при наклоне горелки в противоположную направлению перемещения

сторону (углом назад) за счет дополнительного нагрева металл дольше остается в жидком состоянии, глубина проплавления увеличивается, ширина шва уменьшается. Сварку вертикальных швов следует вести углом назад, направляя дугу на переднюю часть сварочной ванны, что предотвращает стекание металла вниз, способствует увеличению проплавления корня шва и исключает натеки по его краям;

- при сварке листов различной толщины выбирается такое положение горелки, при котором отходящий газ направляется в сторону более массивной детали;

- потолочные швы ведутся углом назад на максимально возможных

токах. Дуга и поток газа направляются непосредственно в ванну жидкого металла, что уменьшает его стекание. С этой целью увеличивают расход газа;

- увеличить массу шва можно путем зигзагообразных движений горелки. Можно положить металл и поверх уже остывшего шва;

- при точечной сварке (электрозаклепками) положение горелки должно быть вертикальным;

- для каждого диаметра проволоки свои параметры режима сварки (напряжение и ток). Ток сварки пропорционален произведению площади сечения проволоки и скорости ее подачи.

Тонкая настройка параметров режима сварки сводится к регулированию скорости подачи сварочной проволоки при среднем значении напряжения, взятом из справочника. Регулирование заканчивается при достижении устойчивого горения дуги. Уточнить параметры настройки можно путем анализа формы и качества полученного шва. Решающую роль здесь играет опыт сварщика.

Общим положением для проведения сварочных работ на всех режимах является надежное соединение заземляющего кабеля с ремонтируемым кузовом. Место заземления должно быть минимально удалено от места сварки. Кроме того, необходим надежный контакт между проволочным электродом и первым листом, между двумя наложенными листами и между вторым листом и массой. Величина нахлестки зависит от толщины металла свариваемых деталей – она должна быть равна 15 толщинам верхнего листа.

Сварочные полуавтоматы обеспечивают получение качественных швов во всех пространственных положениях, что особенно важно при ремонте кузова легкового автомобиля. На качество шва влияет тщательность очистки кузовных деталей от краски, ржавчины и масла перед проведением сварочных работ.

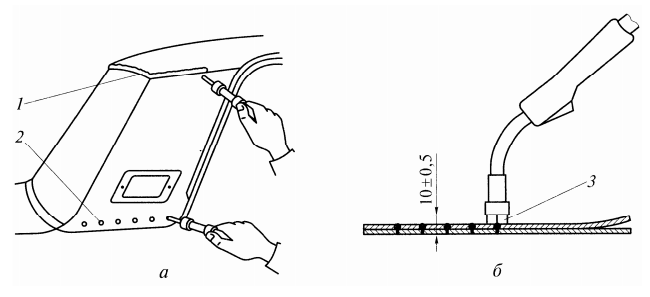

При выполнении точечной сварки конец горелки с опорными ножками приставляется к свариваемой поверхности панели и слегка прижимается для обеспечения плотного контакта между деталями (рис. 42). Включатель горелки необходимо нажать и быстро отпустить. Образовавшаяся дуга расплавляет металл верхней детали, проходит его насквозь, затем расплавляет металл нижней детали.

Рис. 42. Способы сварки (а) и установка горелки при точечной сварке по отверстиям (б): 1 – сварка сплошным швом; 2 – сварка внахлестку по отверстиям; 3 – опорные ножки газового сопла

Благодаря высокому качеству сварки и незначительному выступанию сварочных точек над поверхностью основного металла этот способ эффективен для сварки лицевых панелей, так как значительно сокращает затраты на шлифование поверхностей в местах сварки. При выборе шага сварочных точек ориентиром может служить число точек, которыми деталь была приварена к кузову на заводе-производителе. Сварка выполняется по отверстиям, полученным при отсоединении поврежденных деталей.

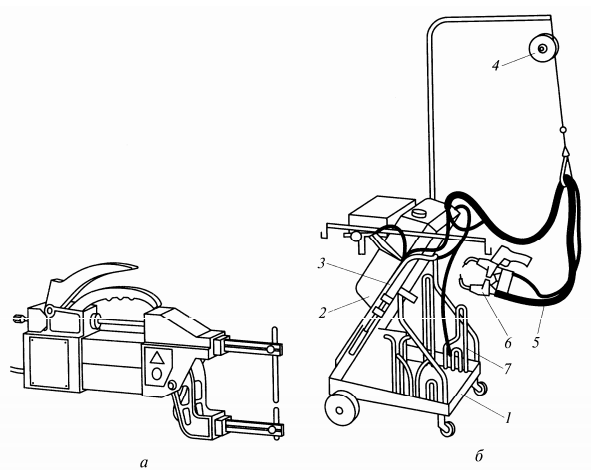

Электроконтактная точечная сварка, выполняемая с помощью специального оборудования, является наиболее перспективной при ремонте кузовов автомобилей (рис. 43). По сравнению со сваркой в среде защитного газа свариваемые детали нагреваются меньше, в результате исключается необходимость выполнения подготовительных операций (перфорирования фланцев). Места соединения почти незаметны, что позволяет сократить трудоемкость операций по подготовке к окраске. При электроконтактной точечной сварке практически не меняется качество металла в соединении, что обеспечивает длительную эксплуатацию отремонтированного узла кузова.

Рис. 43. Ручные сварочные клещи (а) и универсальный аппарат контактной сварки (б): 1 – тележка; 2 — внешний источник тока; 3 – споттер; 4 – балансир; 5 – гибкий кабель; 6 – сварочные клещи; 7 – сменные электроды

Однако этот вид сварки имеет и ряд недостатков:

- повышенные требования к чистоте свариваемых поверхностей;

- необходимость большого набора сменных специальных держателей с электродами для обеспечения двустороннего доступа к различным участкам кузова;

- необходимость обеспечения требуемого усилия сжатия;

- достаточно большая масса клещей для точечной сварки по сравнению с массой горелки сварочного полуавтомата, что несколько усложняет проведение сварочных работ.

Для получения сварочной точки хорошо зачищенные свариваемые детали необходимо собрать внахлестку, сжать с определенным усилием и пропустить через место контакта импульс тока необходимой длительности (0,01…0,5 с). В этом случае на границе контакта деталей образуется зона расплава, которую называют ядром точки. По завершении протекания тока, кристаллизуясь под воздействием сжимающего усилия, ядро образует прочное соединение.

К параметрам режима сварки, обусловливающим прочность сварного соединения, относятся диаметр электродов, сила тока, усилие сжатия, время сварки. Помимо этого на качество сварки влияет шаг сварочных точек и их расстояние до края листа.

Все параметры режима сварки устанавливаются в зависимости от толщины свариваемых панелей, их шероховатости и сопрягаемых свариваемых кромок. Практика показывает, что при правильном выборе режимов сварки после отключения сварочного тока поверхность более тонкой из свариваемых деталей на короткое время краснеет. Сохранение покраснения в течение продолжительного времени означает, что длительность импульса либо сила тока слишком велика.

Проверка качества сварного соединения производится при испытании точки на разрыв. Если при отрыве точки на одной из деталей остается столбик металла, по диаметру равный ядру, а на другой детали – сквозное отверстие, то соединение (в этой точке) считается качественным. Для обеспечения гарантированного качества сварки перед началом работы проводятся регулирование сварочного аппарата и настройка параметров режима сварки при выполнении пробных сварных образцов.

Даже при высокой квалификации рихтовщика не всегда удается достаточно хорошо выровнять панели кузова. В этом случае на месте выполнения сварочных работ может быть проведено выравнивание панелей оловянным припоем (обычно 25% олова, остальное – свинец). Оловянный припой обладает хорошей адгезией, не отслаивается под действием вибраций и меняющихся температур кузова, защищает

его от коррозии, т. е. является ценным материалом для ремонта кузова. Температура лужения кузова находится в интервале 186…260С. В качестве флюса для пайки используют специальную пастообразную полуду или хлористый цинк – «паяльную кислоту», которую кисточкой наносят на место лужения после тщательной зачистки его металлической щеткой (иглофрезой).

Нагрев кузова производят горелкой для газовой сварки с избытком ацетилена (светло-голубое пламя длиной около 5 см), конец прутка припоя также нагревают горелкой. После разогрева выравниваемого участка кузова его протирают хлопчатобумажной ветошью, очищая от остатков флюса, и к впадинам прижимают припой до тех пор, пока все углубления не будут заполнены им. Припой для равномерного распределения и уплотнения разравнивают деревянной колодкой, выполненной по форме выравниваемого участка кузова. Необходимо учитывать, что слишком большой подвод тепла приведет к стеканию припоя, а слишком слабый не позволит его хорошо разгладить. После того как поверхности кузова придали надлежащую форму, ее необходимо охладить и выровнять напильником, обеспечивая отсутствие уступов на границе луженого участка.

3. Особенности ремонта кузовов, изготовленных с использованием нетрадиционных материалов

При проведении ремонтных работ следует учитывать, что в конструкции кузовов современных автомобилей наряду с классической хорошо штампуемой сталью для некоторых элементов используют

высокопрочную кузовную сталь и другие материалы, например пластмассу и алюминий. Отличительной особенностью высокопрочного стального листа является повышенный предел текучести при растяжении по сравнению с обычными марками кузовной стали. Высокие прочностные свойства стали достигаются за счет ее состава и методов формования листа. Элементы кузова из высокопрочной стали плохо деформируются не только при ударах в эксплуатации автомобиля, но и при ремонте кузова.

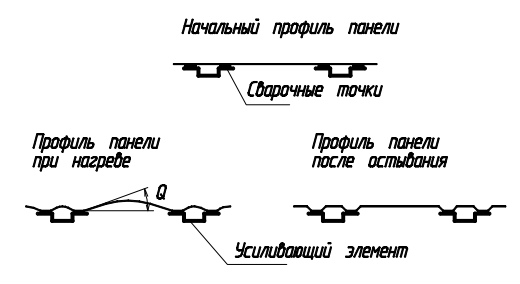

Следует учитывать, что при нагреве некоторых марок высокопрочной стали уже при 400С происходит существенное изменение их свойств. Стойкость фрез, используемых для удаления сварочных точек высокопрочного листового материала, значительно ниже, чем при обработке обычной стали. На более тонких листах высокопрочной стали могут возникнуть небольшие вмятины в области точечных сварных соединений после интенсивного нагрева панелей инфракрасными нагревателями, используемыми для сушки краски при ремонте кузова (рис. 44).

Рис. 44. Схема образования вмятин на окрашенной панели после интенсивного нагрева

Под действием нагрева тонкая панель, соединенная точечной сваркой с усилителями, расширяется. Поскольку координаты точек сварки не меняются, листовой металл вынужден выгибаться, образуя к кромке сварочной точки угол Q. Напряжения в металле в зоне кромки могут оказаться больше предела текучести, т. е. будет происходить

пластическая деформация, сопровождающаяся наклепом (упрочнением в интервале напряжений от T до B). При остывании панели металл сжимается, образуя напряжения, которые стягивают панель. Однако этих напряжений оказывается недостаточно для выпрямления изогнутого листа в зоне кромки сварочной точки, что и обнаруживается в виде небольших углублений на лицевой стороне панели.

Некоторые производители автомобилей вводят в кузов алюминиевые элементы. При сварке алюминиевых деталей кузова следует учитывать, что при нагреве алюминий не начинает светиться, как сталь, и не меняет своего серебристо-белого цвета, поэтому сварщику трудно уловить момент начала плавления. Для контроля температуры могут использоваться специальные термокраски, наносимые на детали в зоне сварки в виде паст или наклеек. Меняющийся цвет термокраски при нагреве детали позволяет сварщику безошибочно выдерживать требуемую температуру.

Наиболее эффективной является аргонодуговая сварка алюминия, которую производят, как правило, полуавтоматами в среде защитного газа аргона с применением проволоки СвА97, СвАМц или СвАК. Возможно применение и ручной дуговой сварки в среде аргона неплавящимся вольфрамовым электродом с присадочной проволокой близкого химического состава к свариваемому металлу.

При отделке панелей из алюминия следует помнить, что вкрапления другого металла вызывают ускоренную коррозию алюминия, поэтому ремонт алюминиевых и стальных деталей не следует производить одними и теми же рихтовочными и шлифовальными инструментами. Технология ремонта пластмассовых деталей кузова (бамперов, корпусов зеркал, молдингов и т. п.) зависит от типа пластмасс, из которых они изготовлены.

Для ремонта пластиковых деталей используются две основные технологии: склеивание и сварка. Выбор технологии зависит от типа материала: термопласты ремонтируются сваркой, термореактивы – склеиванием, поэтому перед началом ремонта следует идентифицировать материал. Тип пластмассы обычно маркируется на внутренней части детали. При отсутствии маркировки рекомендуется провести тест на сгорание с небольшим осколком материала. Другой способ проверки – пробное шлифование машинкой восстанавливаемой

детали. При этом термопласты при нагревании сначала становятся пластичными, затем переходят в вязкотекучее состояние, зона шлифования становится липкой. Термореактивы же при нагревании, вызванном шлифованием, сохраняют первоначальную твердость, при этом они хорошо шлифуются.

Большинство пластиковых деталей автомобиля изготовлены из термопластических пластмасс. Температура плавления разных термопластов не превышает 400°С, что позволяет нагревать их потоком горячего воздуха, создаваемым специальными ручными нагревателями. Основной принцип сварки термопластов тот же, что и металла: кромки трещины или свариваемых деталей обрабатываются для придания V-образного профиля, затем место сварки разогревается до плавления и в сварочную ванну вводится присадочный материал в виде прутка или ленты.

При ремонте кузова следует учитывать, что на автомобиле могут быть установлены подушки безопасности. В этом случае следует выполнять определенные условия.

- Необходимо избегать сильных ударов молотком или другим инструментом при ремонте щитка передка. Нельзя нагревать эти участки открытым пламенем горелки.

- Жгут проводов к модулю подушки безопасности водителя обычно проложен по рулевой колонке внутри кожуха рулевого вала, к модулю подушки безопасности пассажира – внутри панели приборов. При ремонте данного участка следует быть осторожным, чтобы не повредить жгут.

- Окрашенные поверхности кузова в районе расположения элементов подушек безопасности нельзя сушить при температуре выше 80° С.

- Если все же необходима высокая температура или нанесение сильных ударов рядом с элементами подушек безопасности, то перед проведением таких работ следует демонтировать соответствующие детали.

- Если какие-либо элементы подушек безопасности повреждены или деформированы, то их необходимо заменить.

В целом при выполнении кузовных работ следует исполнять требования безопасности при ремонте кузова, которые описаны в

«Межотраслевых правилах по охране труда на автомобильном транспорте ПОТ Р М-027-2003». Исполнение этих требований является

обязательным для автотранспортных предприятий, а также СТО, предоставляющих услуги по техническому обслуживанию и ремонту автомобилей.

Просмотров: 573

extxe.com

Инструкция по сварке кузова автомобиля для начинающих

Кузов практически любого современного автомобиля способен быть в активной эксплуатации в течение 10-15 лет, до начала активных коррозионных процессов. Конечно, это возможно в случае качественного ухода и отсутствии повреждений (а при наличии таковых – при качественном ремонте). Однако необходимость проведения ремонтных работ, с использованием сварки может потребоваться не только при развитии коррозии, но и, например, в результате ДТП. Рассмотрим технологии проведения работ различных видов, чтобы читатель мог представить себе – насколько возможна сварка кузова автомобиля своими руками.

Как сваривают кузов на заводе

Содержание статьи

Как известно, готовый кузов вовсе не отливают, а штампуют ряд деталей из жести, которую затем и соединяют сваркой в единый кузов. Конечно, происходит процесс, в большинстве случаев, автоматически, с использованием роботов. Однако сама технология сильно отличается от того, что можно увидеть в автосервисах или на производствах, работающих с металлоконструкциями.

Типичный метод сварки, когда укладывают сварной шов, имеет ряд недостатков, таких как:

- Сложность укладки самого шва;

- Необходимость учитывать «ведение» металла – ведь он при работе сильно локально нагревается, что вызывает неравномерное температурное расширение и его деформацию;

- Существенный расход дополнительных материалов (электроды, проволока и пр.).

На автозаводах, технология сварки кузова автомобиля значительно отличается – там используется преимущественно точечная сварка. Это довольно простой метод, позволяющий практически исключить расходные материалы, увеличить точность позиционирования деталей в автоматическом поточном производстве и нивелировать негативный эффект от локального температурного расширения.

Сама же технология достаточно проста – две детали позиционируются, и будущая сварная точка сжимается двумя не расходуемыми электродами, через которые пропускается значительный ток. Два слоя жести в месте контакта надёжно спаиваются друг с другом. При этом отсутствует сварной шов, геометрия деталей не теряется и образуется возможность пружинной деформации, что положительно сказывается на долговечности.

Конечно, такой тип соединения не предусматривает герметичности шва, но это решается, благодаря нанесению специального герметика на контактирующие области. А сам кузов, после проведения работ, полностью окрашивается. Именно так получаются такие прочные и эстетичные соединения, которые можно увидеть на любом автомобиле типовой конструкции.

Как делается сварка и ремонт кузова в условиях автосервиса или гаража

Мастерские, где используют аналогичные заводской технологии сварки встретить можно, но с каждым годом всё сложнее. Дело в том, что при проведении ремонтных работ с использованием точечной сварки необходимо не только соответствующее оборудование, но и использование множества дополнительных материалов. А заделать, к примеру, дыру (используя точечную сварку) может быть достаточно проблематично. Поэтому в ремонтных работах доминируют другие методы соединения металлических элементов.

Полуавтомат

Это наиболее частый вид оборудования, для проведения сварочных работ на автомобиле. Его популярность обеспечивается удобством использования – ведь можно достаточно просто «подлезть» в любой уголок и сделать шов. При этом не требуется уж очень сильных знаний и опыта.

Технически сварочный полуавтомат достаточно прост – используется практически такой же преобразователь тока, что и в остальных. Но вот расходные материалы различаются. Основной расходный материал – это сварочная проволока, различного диаметра (от 0,2мм до 2мм), как правило, покрытая слоем меди, и углекислый газ. Слой меди необходим для хорошего электрического контакта и как флюс. Углекислый газ, подаваемый в область сварочной дуги, не допускает контакта кислорода воздуха с расплавленным металлом.

В отличие от обычных сварочных аппаратов, в полуавтомате регулируется не только сила тока, но и скорость подачи сварочной проволоки, что позволяет настроить его достаточно точно. Таким аппаратом можно сделать тонкие, практически незаметные швы, при достаточной прочности соединения.

Для применения углекислого газа необходим не только сам заправленный баллон, но и редуктор, который будет снижать давление (150 атмосфер много для любого варианта регулирующей аппаратуры). И его поток также необходимо настроить, чтобы получить наиболее оптимальное значение.

Если пугает необходимость использования углекислого газа, то можно использовать специальную проволоку, которая хоть и не покрыта снаружи медным слоем, внутри содержит специальный флюс, который позволяет проводить работы без подачи газа. Обычная проволока, в таком случае, попросту горит – сварить ей без газа невозможно.

Благодаря вышеперечисленным особенностям, а также возможностью имитации точечной, сварка полуавтоматом кузова авто стала так популярна в мастерских, как официального уровня, так и в сервисах гаражного уровня, а также у частных владельцев.

Инвертор

Инверторы стали необычайно популярны, в последнее время, несмотря на то – что они попросту дальнейшее развитие обыкновенных сварочных аппаратов, но на современных компонентах. Основное отличие инвертора сводится к методу преобразованию тока – в нём, в отличие от стандартных (где используются сетевые 50 Гц), частота преобразования значительно выше (примерно 30-40 кГц).

Благодаря такому нововведению получилось сделать сварочный аппарат достаточно малых размеров и небольшого веса. При этом он не сильно чувствителен к пониженному напряжению питания, а дуга разжигается очень легко. На самом деле необходимо постараться, чтобы её не разжечь – справиться с инвертором может даже самый неопытный новичок.

Сам же сварочный процесс подразумевает использование электродов, совершенно аналогично типовой сварке. Сварка кузова автомобиля инвертором хоть и проста, но результаты далеки от идеальных. Шов получается недостаточно ровным, при этом достаточно толстым. Нагрев металла вокруг происходит сильнее, от чего возможно появление температурных деформаций.

Но если необходимо заварить незаметное для глаз место (например — на днище) – то можно воспользоваться и этим вариантом.

Полезные советы

Если вы решили провести сварочные работы самостоятельно, и уже решили – какой сваркой варить кузов автомобиля, а большого опыта за плечами ещё нет, то стоит знать несколько нюансов.

Вне зависимости от типа сварочного аппарата (за исключением точечной сварки), если предполагается длинный сварной шов, то действовать необходимо в несколько этапов. Сперва привариваемую деталь необходимо «прихватить» в нескольких местах, чтобы она была надёжно зафиксирована. Затем следует сделать несколько коротких (1-2 см) шва, по линии соединения. После каждой операции металл должен остыть. И лишь как завершающий этап – производить окончательное соединение. Это позволит свести температурные деформации к минимуму.

Борьба с коррозией

Когда проведение сварочных работ вызвано коррозионным разрушением кузова, то ржавчину необходимо удалять, иначе ремонта хватит ненадолго (благодаря хитростям окисления железа, которое может быть двухвалентным или трёх). Т.е. необходимо удалить разрушенные участки, а следы ржавчины очистить до металла.

После же проведения работ, сварной шов также необходимо защитить, ведь если он останется «как есть» — то он быстро будет разрушен. И если на лицевой части детали этот процесс происходит практически всегда, то про внутреннюю часто «забывают», особенно когда она расположена в закрытой полости.

Именно поэтому нередки случаи, когда через год по сварному шву через краску начинает прорываться ржавчина. Причём косметикой, в описанном случае, отделаться уже не получится – необходима полноценная переделка. Когда доступ есть с двух сторон – то проблем нет.

Однако как быть, когда внутренняя часть сварного шва находится в закрытой полости? В данном случае лучше частично пожертвовать целостностью, просверлив в полость отверстие, что позволит обработать полость антикорром.

Таким образом, выполненная сварка кузова автомобиля не только будет радовать глаза, но и прослужит достаточно длительное время. А остальное зависит только от вас.

krasimauto.com

Технология сварки кузова автомобиля своими руками

Здравствуйте, дорогие друзья! Думаю, у многих из вас есть хотя бы небольшой опыт работы со сварочным аппаратом. Но при этом самостоятельная сварка кузова автомобиля для большинства считается невыполнимой и непосильной задачей. Не стоит делать поспешных выводов.

Если грамотно подойти к вопросу, определить, какой лучше использовать аппарат, каким образом выглядит правильная технология работы своими руками при ремонте кузова, можно справиться с этим делом, и добиться весьма неплохого результата.

Да, если вы новичок, то браться за ремонт серьезно поврежденного автомобиля своими руками не стоит. Изначально, когда отсутствуют навыки и опыт, проводится обычная заделка дыр или перекрываются небольшие отверстия, полученные в результате ДТП, столкновения или из-за воздействия коррозии.

Сегодня поговорим с вами о том, как варить кузов, чем лучше пользоваться и почему обычным электродом качественно сварить автомобильный кузов у вас не получится. Вы же делитесь своим личным опытом, наблюдениями и дополняйте меня, если будет что добавить.

Как выбрать аппарат

Задав этот вопрос специалистам в сфере кузовной сварки, большинство из них быстро ответит на этот вопрос, даже не задумываясь. И ошибочно считать, что тут подойдет оборудование электродного типа.

Мастера в большинстве случаев пользуются полуавтоматом углекислотного типа или же инвертором. А вот электродом в такой ситуации не поможешь.

Электродные устройства вовсе не советуют применять, когда речь идет о сварке кузова. На то есть несколько причин:

- Такие аппараты не способны создавать качественные швы при обработке автомобильного металла;

- Крупные размеры оборудования мешают автомобилисту добраться до труднодоступных мест, либо из-за дискомфорта не удается качественно пройтись сваркой;

- Такая контактная технология существенно повышает вероятность того, что кузов прожжется насквозь. Это обусловлено использованием переменного тока.

Точечная обработка, выполненная инвертором или углекислотным аппаратом, имеет свои характерные особенности при работе с автокузовом.

Обязательным условием успешного ремонта является подготовка машины, организация рабочего места и знание техники безопасности. Плюс самостоятельно кузов лучше не варить. В таком деле просто необходима вторая пара рук.

Углекислотные устройства

Самый популярный и универсальный сварочный аппарат, в работе которого используется специальная проволока. С помощью полуавтоматов осуществляется варка металла, толщина которого варьируется от 0,8 до 6 миллиметров.

Используя такой тип устройства, вы сможете залатать дыры на кузове, переварить лонжероны и пороги, а также выправить образовавшиеся вмятины. Как показывает практика, полуавтоматы углекислотного типа получили наиболее широкое применение при работе с автокузовами, которые имеют сравнительно низкую долговечность. Это применительно к недорогим машинам. Принцип работы заключается в подаче на точку сварки двуокиси углерода. Путем вытеснения воздушной смеси образуется углекислотная среда. Это позволяет обеспечить защиту металла от окислительных процессов. В ходе работы металл начинает плавиться, и элементы прочно соединяются между собой.

Одним из главных плюсов полуавтомата называют возможность сварки любых металлов, включая цветные. Но если требуется сварить детали на основе нержавеющей стали или алюминия, тогда двуокись заменяется аргоном.

Чтобы создать прочный шов, важно придерживаться правил сварки. Стежки наносятся длиной около 2 см, соблюдая интервал 5 мм.

При этом полуавтоматы являются стационарными устройствами. Это связано с внушительной массой оборудования и солидными размерами девайса. Но в вопросе выполнения кузовного ремонта это не играет ключевой роли. У вас наверняка найдется достаточно места в собственном гараже, чтобы разместить там аппарат для сварки. В остальном же такой тип устройства обладает преимущественно сильными сторонами, по многим параметрам опережая своих условных конкурентов.

Но некоторых смущает цена и та же массивность. Потому они отдают предпочтение инверторным сварочным устройствам. О них расскажу отдельно.

Инверторы

Такие устройства помогают ускорить процесс выполнения сварочных кузовных работ. Функционирует приспособление в условиях высокочастотного тока до 2000 Гц. К преимуществам можно смело отнести компактные размеры, высокую скорость работы и возможность выполнять сварку, даже если напряжение в сети понижено.

В случае с самостоятельной сваркой предпочтение новичкам стоит отдавать именно инверторам, поскольку они намного проще в работе, требуют меньше навыков и не нуждаются в наличии у человека определенной квалификации. Если вы только постигаете азы сварки, работая с собственным автомобилем, лучше всего брать инвертор. Но у него есть и свои недостатки. Проявляются они в солидном ценнике, высокой чувствительности к пыли, а также невозможности сварить металл, толщина которого превышает 3 миллиметра.

Выбор остается за вами. Не обязательно покупать оборудование. Сейчас распространена практика аренды. Либо спросите у друзей и знакомых.

Делаем своими руками

Если вы хотите взяться за ремонт кузова своими руками, вам потребуются базовые навыки и непосредственно сам аппарат для сварки. Не секрет, что лучшим решением будет замена кузова, а не его ремонт. Но порой иных вариантов нет.

Предлагая рассмотреть процесс на примере использования полуавтомата. Все же это более подходящий вариант для работы именно с автомобильным кузовом.

Прежде чем включать аппарат, подготовьте машину и оборудование. Суть подготовки кузова заключается в очистке металла на участке обработки от старой краски, следов ржавчины и всевозможных загрязнений. Всего этого быть там не должно. После чего готовится уже само оборудование. Сначала проверяется электросеть на ее нагрузочную способность. Вы должны быть уверены, что электросеть выдержит нагрузку, у вас не повыбивает пробки или автоматы во всем автокооперативе. Потом аппарат нужно зарядить специальной проволокой. Далее нужно завести конец сварочной проволоки примерно на 10-20 см в канал подачи, все зафиксировать.

Остается лишь включить девайс в сеть, после чего начнется подача газа, проволоки и тока. Не забудьте надеть на проволоку наконечник из меди, а также правильно установить газовое сопло.

Выполнение сварочных процедур

У кузова автомобиля есть ряд слабых мест, которые чаще всего повреждаются или подвергаются воздействию коррозии. Но у каждого свой фронт работ.

Обычной практикой считается сварка днища. Его обычно варят с двух сторон. Но не забывайте о важности соблюдения температурного режима. Это требуется для сохранения структуры шва и нейтрализации пагубного воздействия сварочного девайса на сам металл кузова.

Выполняя заплаты для днища автокузова, обычно применяют листы металла. Заплатки из тонкого металла, менее 1,5 мм, использовать не стоит. Обычно берут заплатку толщиной 1,5-2 мм. Более тонкие листы не обладают нужной надежностью, и более толстые тяжелее обрабатывать.

В случае со сваркой нельзя спешить. Не позволяйте металлу перегреваться, иначе прочность шва окажется чрезмерно низкой. В итоге результат некачественной работы очень скоро даст о себе знать.

Когда сварка выполнена, обработанные участки обтачиваются по мере необходимости, покрываются грунтовкой, закрашиваются. Все тонкости я назвать не могу, потому дополнительно посмотрите видео.

Углекислотные полуавтоматы хорошо себя проявляют в вопросах сварки не только автокузова, но также и глушителей и самих двигателей. Если хотите варить на моторе, обязательно применяйте аргон. С его помощью варят нержавейку, чугун, алюминий и обычную сталь, поскольку именно эти металлы чаще всего применяются при создании двигателей. Глушители переваривают так же, как и в случае с днищем. То есть требуется накладывать заплатку из металла.

Далеко не всегда применение защиты кузова от царапин и сколов позволяет предотвратить более серьезные повреждения, требующие дальнейших сварочных работ.

Если вам интересно, советую дополнительно почитать о самостоятельной полировке кузова, а также о применении гидрофобного покрытия, что наверняка пригодится после восстановления авто.

Всем спасибо за внимание! Подписывайтесь, оставляйте комментарии, задавайте свои вопросы и делитесь личными историями!

pricep-vlg.ru

Сварка кузова автомобиля своими руками, чем лучше варить машину

Корпус транспортного средства состоит из отдельных компонентов, соединенных между собой. При эксплуатации на швы, соединяющие конструкцию, оказывается нагрузка. По этой причине они постепенно утрачивают прочность. Целостность авто может быть нарушена также в результате аварии. Для восстановления работоспособности применяется сварка автомобиля.

Виды сварочных аппаратов

Чаще всего подлежат ремонту кузовные детали. Прежде чем выяснить, какой сваркой варить кузов, необходимо определить, из чего он состоит. В основе корпуса машины лежат низколегированные стали, предусматривающие составе титан, или углеродные стали. Толщина материала обычно составляет от 0,6 до 0,8 миллиметров. В связи с этим для сварки авто допускаются приборы трех типов:

- ручного дугового — основным элементом является сварочный выпрямитель, обеспечивающий нижний шов;

- газового — сварочные работы выполняются при помощи горелки;

- полуавтоматического — соединение обеспечивается благодаря баллону с углекислым газом и проволоке.

Выбор сварочного аппарата зависит от целого ряда факторов. Самостоятельно производить сварочные работы можно при наличии специального опыта или образования.

Сварка полуавтоматом

Сварка полуавтоматом признана наилучшим универсальным методом соединения компонентов транспортного средства. Этот метод эффективен при восстановлении ржавого покрытия. Полуавтомат позволяет создать и приварить заплатку. Для сварки используется специальная проволока. С ее помощью можно соединить металлические листы толщиной до шести миллиметров.

Полуавтоматический сварочный аппарат обеспечивает комплекс преимуществ:

- высокая прочность соединений;

- возможность монтажа заплатки на металл, пораженный коррозией;

- выпрямление вмятин.

Варить автоматом просто, поэтому оборудование допускается к самостоятельному использованию. Полуавтоматический сварочный прибор при работе устраняет кислород, в результате чего металл плавится, но не сгорает. При необходимости углекислотный автомат можно использовать для соединения алюминиевых или нержавеющих деталей.

Как варят инвертором

В основе инверторного сварочного аппарата лежит высокочастотный электрический ток. В домашних условиях и сервисных центрах аппарат применяется со времен СССР. Этот способ используется, если сваривается:

- бампер;

- дополнительные рамы;

- задние и передние лебедки;

- бычьи планки;

- противотуманные фары (при перемещении их на крышу транспортного средства).

Инвертор обеспечивает высокую скорость выполнения задачи, прочность и надежность швов. Использование этого прибора с электродом допускается, если толщина свариваемого листового металла составляет от 3 миллиметров.

Сварочные работы инвертором должны осуществляться в очищенном помещении. Если в процессе сварки на шов попадет влага или пыль, показать его прочности уменьшится.

Подготовка полуавтомата к работе

Прежде чем использовать полуавтоматический сварочный аппарат, выполняются подготовительные работы и настройка. Сварочные работы своими руками требуют тщательного подхода, поскольку можно нанести вред оборудованию.

Сварка кузова проводится в несколько этапов. На первом этапе осуществляется подготовка необходимых инструментов. Список состоит из:

- полуавтоматического сварного аппарата;

- специальной сварочной проволоки;

- наждачной бумаги крупного типа;

- редуктора, регулирующего давление;

- баллона с углекислым газом.

Эти элементы чаще всего используются при сварке своими руками.

При помощи наждачной бумаги выполняется очистка поверхности от загрязнений. Зоны сварки для авто необходимо плотно прижать друг к другу. Для осуществления этой задачи используются:

- зажимы;

- временные болты;

- саморезы.

На следующем этапе соединяются баллон и редуктор с углекислым газом. Проволока закрепляется так, чтобы ее конец проходил через механизм подачи. Предварительно откручивается сопло.

В зависимости от используемой модификации сварочного прибора может дополнительно потребоваться настройка регуляторов тока и скорости, с которой подается проволока.

Полярность настраивается в зависимости от того, какая проволока используется:

- для электродержателя — плюс;

- для горелки — минус.

При использовании медной проволоки, полярность меняется.

Сварочная проволока

Чтобы варить полуавтоматом, нужно выбрать проволоку, которая будет иметь аналогичный диаметр. Сварка полуавтоматом осуществляется вместе с медной проволокой. Для работы применяется специальная проволока, продающийся в магазинах автозапчастей, а не стандартный аналог.

Если используемая проволока не изготовлена из меди, она должна иметь медное покрытие. Этот элемент обеспечивает:

- бесперебойный электрический контакт;

- заменяет сварочный флюс.

Необходим материал с толщиной от 0,3 до 3 миллиметров. Если прибор применяется без углекислого газа, готовим проволоку, в состав которой входит флюс. Этот элемент обеспечивает защиту и повышает качество сварки. Но такой материал стоит дороже, чем обычная проволока. При использовании стандартной проволоки, потребуется настраивать полярность.

Выбирая проволоку, нужно убедиться, что ее диаметр подходит сварочному наконечнику.

Виды соединений сварных элементов

Прежде чем определиться, как правильно варить, следует узнать, какие швы существуют. Свариваемые соединения, благодаря которым обеспечивается сварка кузова авто, делятся на два вида: стыковые и угловые. Соединения встык однотипные. Обычно эти соединения используются, если ремонт кузова выполняется из неровных деталей. В связи с этим сварной шов может иметь непрерывную или прерывистую траекторию. Для приваривания деталей встык через прокладку используются сварные электрозаклепки. Они бывают:

- выпуклыми;

- нормальными;

- вогнутыми.

Это метод точечной сварки, предполагающий проделывание в детали небольших отверстий на расстоянии 0,5-2 см друг от друга. Через них обеспечивается соединение элементов. Иногда метод может использоваться для соединения внахлест.

Угловые соединения в автомашине подразделяются на три подвида:

- внахлест – свариваемые детали расположены параллельно, и частично перекрывают друг друга;

- угловые – свариваемые детали размещены под углом по отношению друг к другу, и соединены в местах соприкосновения краев;

- тавровые – одна из деталей торцевой частью примыкает к боковой поверхности другой детали.

При наличии серьезных повреждений сварочные кузовные работы осуществляются с использованием различных способов соединения деталей.

Сварной шов

При наличии большого количества повреждений сварка кузова обычно выполняется четырьмя способами:

- односторонним – применяется, когда деталь необходимо проплавить по всей длине;

- двухсторонним – продолжение предыдущего действия, предполагающее устранение корня шва, и сваривание с другой стороны;

- однослойным – применяется для соединения однопроходным способом небольших элементов;

- многослойным – используется, если соединяются детали, имеющие большую толщину.

Для авто важную роль играет расположение шва. Если поврежденные зоны находятся в разных местах покрытия, рекомендуется пользоваться точеной сваркой. Точечный метод обеспечит равномерное восстановление покрытия без необходимости полноценной обработки поверхности.

Расположение шва определяет, какой метод соединения оптимально использовать. Иногда применяется комбинированный способ, объединяющий сплошной прерывистый шов. Сплошной тип используется при соединении габаритных компонентов или наличии повреждений большого размера.

Выполнение

После настройки сварочный аппарат подключается к сети, и подносится к зоне соединения деталей. Следует учесть расположение шва. Если шов имеет большую длину, необходимо первоначально закрепить его точечной сваркой в разных местах. Затем для соединения используется сплошной прирывистый метод сварки. Точечный — закрепляет основу, сплошной — обеспечивает полноценное соединение.

Следует проверить, возникают ли на сопле металлический брызги при сварке машины. В случае обнаружения, для устранения рекомендуется использовать наждачную бумагу. Если этого не сделать, возникает вероятность поломки сопла.

Прежде, чем соединять компоненты сплошной сваркой, нужно убедиться, что они ровно сидят. После завершения сварочных работ, шов нужно зачистить и обработать средствами против коррозии. В противном случае его эксплуатационный период уменьшится. Для выполнения этой задачи используется автомобильный шовный герметик. После нанесения требуется разравнивание и покраска. Внутренняя сторона шва обрабатывается пневматическим распылителем консервантов.

Возможные проблемы

Кузовные сварочные работы не всегда осуществляются без сопутствующих проблем. Трудности могут возникать даже у опытных сервисных работников. В список самых распространенных проблем входят:

- Неправильный выбор величины тока. Возникает, если показатель подачи тока превышает норму. По этой причине появляются ожоги, восстановить которые может только переварка.

- Проблемы с подающим механизмом. Возникают, если проволока была зафиксирована неправильно. Сварка полуавтоматом в нормальном состоянии осуществляется с проскальзывающей проволокой. Если она ломается, была допущена ошибка.

- Недостаточный расход газа. Возникает, если подача газа была настроена с ошибкой. Проблема устраняется в редукторе автомобилей.

Чтобы минимизировать риск возникновения проблем, перед сваркой проверяется работоспособность оборудования.

Средства безопасности

Сварка кузова осуществляется в специальной негорючей одежде. Дополнительными средствами защиты снижают риск нанесения вреда рукам и лицу. Это выполняется при помощи рукавиц и защитной маски. Желательно, чтобы одежда покрывала все тело. Необходимо свести к минимуму количество впадин, кармашков, складок, и других зон, куда может попасть капля сварки.

Если процедура выполняется на металлическом полу, для повышения безопасности при работе рекомендуется подложить резиновый коврик или одеть галоши.