Кузовной зажим: краткое описание и характеристики

Кузовные хваты, зажимы и цепи составляют набор рихтовочной оснастки, предназначенный для ремонтных мероприятий. В процессе работы они обеспечивают необходимое тяговое усилие, за счет которого мастер исправляет деформацию целевой конструкции, то есть кузова. Приспособления такого типа могут иметь разные параметры, характеристики и возможности эксплуатации. Поэтому важно изначально иметь представление о возможных требованиях к устройству. Обычно кузовной зажим подбирается под конкретную модель автомобиля, но существуют и универсальные комплекты.

Общие сведения о рихтовочных зажимах

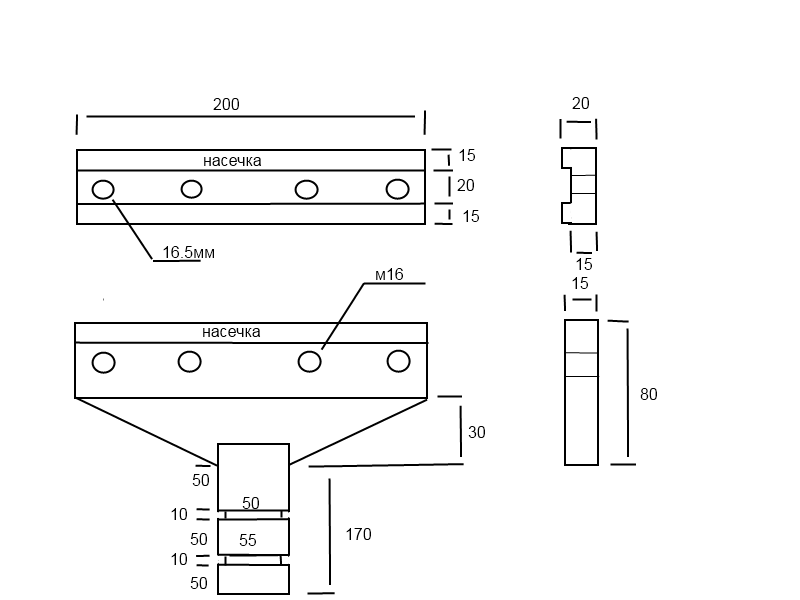

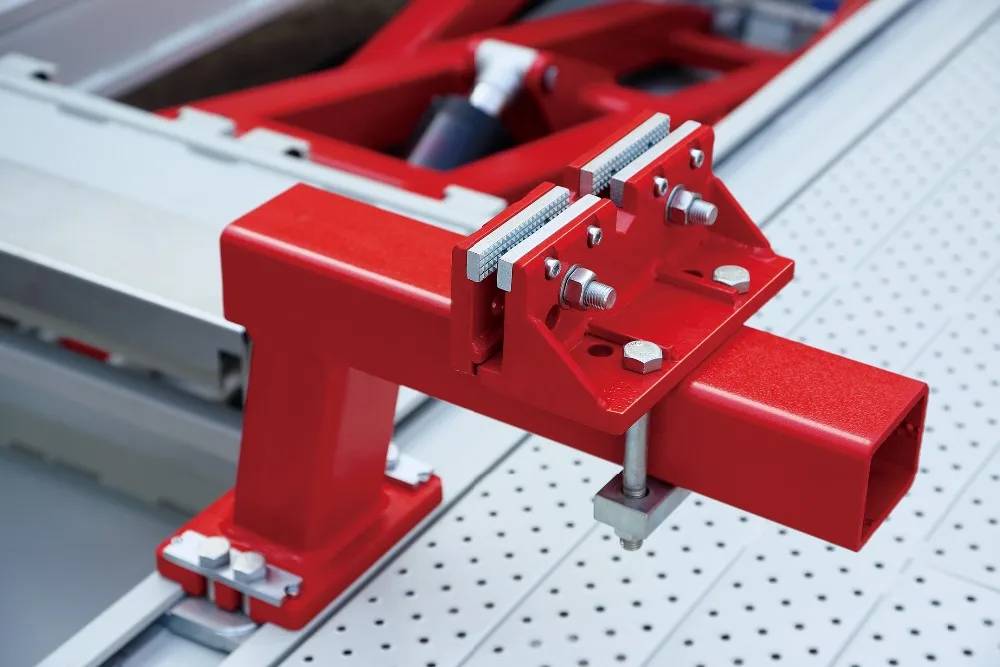

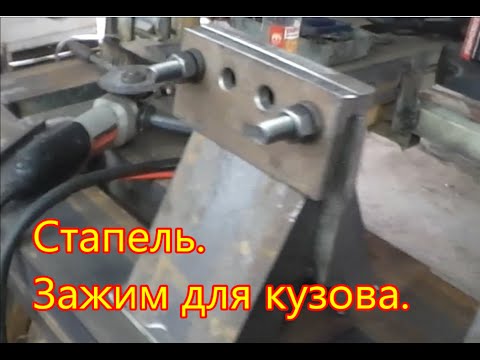

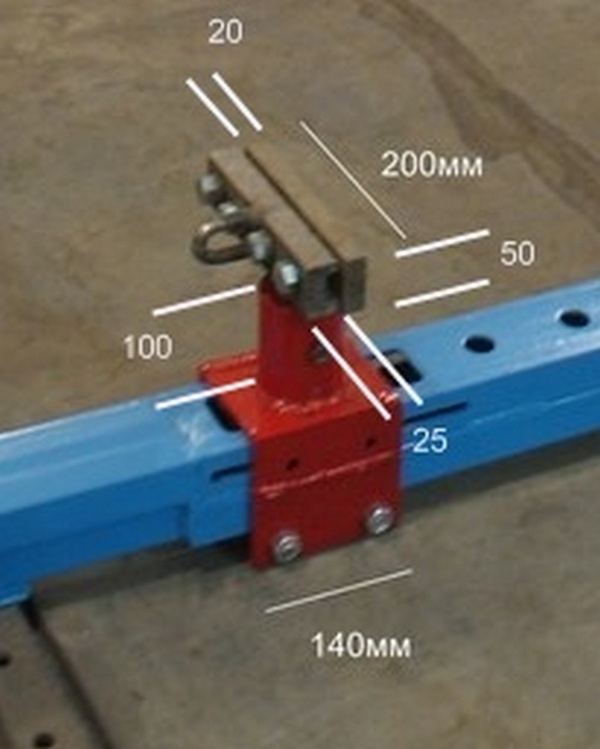

Рихтовочный автомобильный зажим является составной частью ремонтных кузовных комплектов. Восстановление геометрии металлического кузова исключает возможность термического воздействия, поэтому оказываемые усилия имеют сугубо механический характер. Иными словами, задействуется гидравлическое давление, в результате которого исправляются недостатки геометрической формы. Конкретно зажим для кузовных работ применяется в качестве фиксатора конструкции. В состав такого набора входят крепежные болты, раскрыв зажима, опорный кронштейн, устройства для раскладывания хвата, опорная площадка и т. д. Сам зажим является лишь компонентом в общей технической организации процесса. Основу же рабочих действий обеспечивают стапели и силовая гидравлика. Но это нисколько не приуменьшает значение зажима, поскольку от его надежности и эксплуатационного ресурса зависит безопасность ремонта.

Конкретно зажим для кузовных работ применяется в качестве фиксатора конструкции. В состав такого набора входят крепежные болты, раскрыв зажима, опорный кронштейн, устройства для раскладывания хвата, опорная площадка и т. д. Сам зажим является лишь компонентом в общей технической организации процесса. Основу же рабочих действий обеспечивают стапели и силовая гидравлика. Но это нисколько не приуменьшает значение зажима, поскольку от его надежности и эксплуатационного ресурса зависит безопасность ремонта.

Какой лучший кузовной ремонт автомобилей своими руками

Все, что сделано человеческими руками, можно восстановить самому. Таков девиз большинства…

Характеристики устройства

Модели зажимов отличаются по разным параметрам, главным из которых является максимально допустимая нагрузка. В среднем такое приспособление рассчитывается на работу с 2-5 тоннами. Это вовсе не значит, что нагрузка соответствует тоннажу самого автомобиля. Тяговое усилие не всегда связано с массой машины, поскольку вытягивание производится в горизонтальном направлении, при котором тяга определяется лишь сложностью деформации и характеристиками кузовной конструкции. При этом надо учитывать количество направлений, которое поддерживает инструмент. Простейшие модели оказывают 2-тонное усилие только в прямом направлении, а представители среднего сегмента способны работать также и в боковом направлении. Обычно кузовной зажим такого типа допускает 5-тонную нагрузку в прямом и 2-тонную – в боковом направлении. С точки зрения возможностей самого хвата важно рассчитывать и ширину зажима. Универсальной считается величина в 120 мм. Что касается массы самого инструмента, то она варьируется от 1-2 до 15 кг.

При этом надо учитывать количество направлений, которое поддерживает инструмент. Простейшие модели оказывают 2-тонное усилие только в прямом направлении, а представители среднего сегмента способны работать также и в боковом направлении. Обычно кузовной зажим такого типа допускает 5-тонную нагрузку в прямом и 2-тонную – в боковом направлении. С точки зрения возможностей самого хвата важно рассчитывать и ширину зажима. Универсальной считается величина в 120 мм. Что касается массы самого инструмента, то она варьируется от 1-2 до 15 кг.

Сварочные работы своими руками. Специфические особенности…

Вряд ли кто-то будет сомневаться в важности сварочных работ. Они используются во всех отраслях…

Рекомендации по использованию

Работа с зажимами является лишь этапом в общем рихтовочном мероприятии, направленном на исправление геометрии кузова. В первую очередь выбираются так называемые контрольные зоны – места, в которых будет целесообразно крепить зажимы. Далее автомобиль заводится на стапель с наиболее выгодным положением с точки зрения монтажа. Специалисты рекомендуют располагать машину так, чтобы силовая стойка и кузов разделялись расстоянием 60-70 см. После этого устанавливается кузовной зажим. Своими руками элементы комплекта можно фиксировать винтами, регулируя их по высоте. К слову, высота определяется расположением деформированных участков. Если есть уверенность в корректности выбранной конфигурации монтажа, то следует переходить к финальному креплению болтами. Проверять качество затяжки фиксирующих элементов нужно будет после каждого тягового усилия. Если опустить этот нюанс, то возникнет риск разрыва зажима, что может привести к несчастному случаю.

Специалисты рекомендуют располагать машину так, чтобы силовая стойка и кузов разделялись расстоянием 60-70 см. После этого устанавливается кузовной зажим. Своими руками элементы комплекта можно фиксировать винтами, регулируя их по высоте. К слову, высота определяется расположением деформированных участков. Если есть уверенность в корректности выбранной конфигурации монтажа, то следует переходить к финальному креплению болтами. Проверять качество затяжки фиксирующих элементов нужно будет после каждого тягового усилия. Если опустить этот нюанс, то возникнет риск разрыва зажима, что может привести к несчастному случаю.

Этапы замены маслосъемных колпачков без снятия головки….

Маслосъемные колпачки (или, как их еще по-другому называют, сальники клапанов) – это один из…

Расходные материалы для зажимов

Аксессуары для рихтовки кузова подбираются не столько для самого зажима, сколько для общего комплекта стапелей с целью повышения качества и эффективности рабочего процесса. Что может потребоваться в данной операции? В зависимости от применяемой оснастки иногда мастера используют автохимию. Это может быть, к примеру, смазка металлических крепежных элементов в виде наношампуня. Сами зажимы для кузовного стапеля могут напрямую контактировать с цепями и ремнями. Важно, чтобы эти компоненты соответствовали зажиму по характеристикам надежности. Особенно это касается ламелей, выполненных из композитных материалов.

Что может потребоваться в данной операции? В зависимости от применяемой оснастки иногда мастера используют автохимию. Это может быть, к примеру, смазка металлических крепежных элементов в виде наношампуня. Сами зажимы для кузовного стапеля могут напрямую контактировать с цепями и ремнями. Важно, чтобы эти компоненты соответствовали зажиму по характеристикам надежности. Особенно это касается ламелей, выполненных из композитных материалов.

Производители

Зажимы выпускают многие компании, но лучшие разработки представляют специализированные производители крепежных приспособлений и автомобильного инструмента. В этом смысле можно выделить фирмы Jonnesway, JTC и AIST. Также неплохой премиальный комплект представляет компания FORCE. Модификация 62511 выдерживает 5-тонную нагрузку и может применяться в схемах цепной фиксации с болтовыми соединениями. Как отмечают пользователи, данный зажим характеризуется высокой прочностью и долговечностью. Представлен на рынке и отечественный кузовной зажим от компаний «Сорокин» и «Мастак». Такие модели менее технологичны и функциональны, но зато оптимально подходят для несложных рихтовочных работ с кузовами легковых автомобилей.

Такие модели менее технологичны и функциональны, но зато оптимально подходят для несложных рихтовочных работ с кузовами легковых автомобилей.

Сколько стоит зажим?

Модели с тяговым усилием порядка 2 т доступны за 1,5-2 тыс. р. Это однонаправленные устройства, которые имеют минимальную комплектацию и выполняются из недорогих металлических сплавов. В среднем сегменте представлены уже двунаправленные механизмы, пригодные к использованию с нагрузками порядка 3 т. Такой инструмент доступен в среднем за 2-3 тыс. Самые же выносливые зажимы для кузовного ремонта с тремя направлениями действия оцениваются в 6-7 тыс. Модели такого типа в основном используются в профессиональных мастерских, специализирующихся на исправлении сложных кузовных деформаций.

Как выбрать оптимальную модель?

Начинать выбор следует с конфигурации установки будущего механизма. Стандартная схема предполагается использование универсального комплекта из 4 хватов. Этот вариант подходит для большинства легковушек,и в таком случае остается лишь оценить возможный тяговый потенциал по вышеописанным характеристикам. Но для отдельных модификаций автомобилей может потребоваться кузовной зажим, дополненный специальной системой крепления. В частности, некоторые модели Mercedes и BMW требуют подключения дополнительных зажимов, предназначенных для соединения со штифтами, установленными на боковой поверхности кузова. Имеют свои особенности и системы фиксации Honda. А для машин с поперечными балками стоит использовать механизмы зажимов с балансирами.

Но для отдельных модификаций автомобилей может потребоваться кузовной зажим, дополненный специальной системой крепления. В частности, некоторые модели Mercedes и BMW требуют подключения дополнительных зажимов, предназначенных для соединения со штифтами, установленными на боковой поверхности кузова. Имеют свои особенности и системы фиксации Honda. А для машин с поперечными балками стоит использовать механизмы зажимов с балансирами.

Заключение

Независимо от характера эксплуатации, перед каждым сеансом применения необходимо проверять состояние зажима. Даже если поверхности металлических деталей выглядят готовыми к использованию, нужно будет оценить и эффективность рабочей функции. Особенно винтовые зажимы и захваты для кузовных работ с резьбой подвержены деформации, из-за чего может иметь место риск нарушения техники выпрямления. Техническое обслуживание производится и после выполнения рабочего мероприятия. В данном случае может потребоваться та же автохимия, которой необходимо смазывать поверхности инструмента. Наличие защитного покрытия предохранит детали от разрушения структуры. Впрочем, желательно изначально приобретать устройства, которые имеют заводскую оцинковку. Данное покрытие предохраняет не только от процессов коррозии, но и снижает внутреннее напряжение металла.

Наличие защитного покрытия предохранит детали от разрушения структуры. Впрочем, желательно изначально приобретать устройства, которые имеют заводскую оцинковку. Данное покрытие предохраняет не только от процессов коррозии, но и снижает внутреннее напряжение металла.

Стапель ARS-12

| Платформа усиленная листовая | Силовая башня 2шт. | Зажимы за отбортовку порогов (усиленные) | Заездные аппарели |

| Тяговая цепь 2 шт. | Опорно-поворотная система 4шт. | Зажим для вытягивания | Гидравлический насос |

| Пневмогидравлический насос 2шт | Устройство для тяги вверх | Зажим-скоба с дополнительной точкой фиксацией | Квадратный зажим с дополнительной точкой |

| Ролик для тяги вниз | Упоры противооткатные |

Описание стапеля ARS-12

Обновлённая модель стапеля ARS-12 имеет просторную, изготовленную из листового металла платформу, способную выдерживать максимальные нагрузки.

Идеально подходит для ремонта легковых автомашин, микроавтобусов и рамных автомобилей с повреждением любой сложности, весом до 3500 кг.

Рабочая высота платформы и высота стоек фиксации обеспечивают максимальный доступ ко всем частям ремонтируемого кузова.

Уникальная, опорно-поворотная система фиксации обеспечивает быстрое и надёжное закрепление автомобиля к платформе с помощью клина.

Специально спроектированные силовые башни, легко перемещаются по всему периметру платформы и позволяют создать тяговое усилие в 10 тонн в любой точке платформы, на любой высоте. Силовые башни управляются пневмогидравлическими насосами, одна из которых комплектуется балкой для вытягивания крыши.

Наклонная платформа оснащена подъёмным устройством с

гидравлическим приводом, которое облегчает установку повреждённого автомобиля. Возможна установка 2-х дополнительных силовых башен к имеющимся двум (в стандартной комплектации).

Возможна установка 2-х дополнительных силовых башен к имеющимся двум (в стандартной комплектации).В силовых устройствах используются исключительно надёжная гидравлика.

Комплектация

| 1 | Платформа | 5200x2100x120 мм |

| 2 | Силовая башня, тяговое усилие 10 т. | 2 шт. |

| 3 | Устройство для тяги вверх | 1 шт. |

| 4 | Зажимы за отбортовку порогов 240 мм | 4 шт. |

| 5 | Заездные аппарели | 2 шт. |

| 6 | Опорно-поворотные стойки фиксации автомобиля | 4 шт. |

| 7 | Цепь 3,5 м | 2 шт. |

| 8 | Тяговый крюк | 2 шт. |

| 9 | Фиксатор цепи С-образный | 1 шт. |

| 10 | Зажим для вытягивания с короткими губками | 1 шт. |

| 11 | Гидравлический насос | 1 шт. |

| 12 | Пневмогидравлический насос | 2 шт. |

| 13 | Клин фиксации стойки | 4 шт. |

| 14 | Квадратный зажим с дополнительной точкой | 1 шт. |

| 15 | Вытягивающий зажим-скоба, тяговое усилие 5 т. | 1 шт. |

| 16 | Ролик тяги вниз для стендов серии ARS, EXPRESS | 1 шт. |

| 17 | Противоткатные упоры | 2 шт. |

Грузоподъемность | 3500 кг. | |

| Габариты в упаковке | 5200x2100x350 мм | |

| Общий вес | 1800 кг. | |

Инструкция предоставляется по запросу

*Производитель оставляет за собой право вносить конструктивные изменения, без дополнительного уведомления.

Наши специалисты ответят на ваши вопросы по тел:

+7 (495) 143-43-84

+7 (901) 338-43-84

+7 (977) 105-30-11

e-mail:

skype:autostapel

efoeth — Страница 15 — На стапеле

Пока я чистил носовую палубу вокруг B-барбета, я заметил небольшое повреждение якорей; звено, соединяющее якорь с цепью, было сломано, и его было трудно починить. Ради интереса я хотел узнать, можно ли припаять якорную цепь с шипами. Ранее установленная шипованная цепь была немного больше нормы, в остальном все в порядке, но почему бы и не попробовать. В конце концов, я решил пересмотреть всю часть модели наземного снаряжения. Как обычно, это потребовало немного больше усилий, чем я ожидал.

Ради интереса я хотел узнать, можно ли припаять якорную цепь с шипами. Ранее установленная шипованная цепь была немного больше нормы, в остальном все в порядке, но почему бы и не попробовать. В конце концов, я решил пересмотреть всю часть модели наземного снаряжения. Как обычно, это потребовало немного больше усилий, чем я ожидал.

Вы можете найти довольно много информации о якорях и тросах в «Руководстве по морскому делу» (1937 г., том I), и я определенно рекомендую вам найти копию. Здесь вы можете увидеть зону наземного снаряжения HMS Rodney. Сами анкеры вставляются в клюзовые трубы (A). Основной анкерный трос (B) проходит вокруг держателя троса (C) в отсек для троса через пупочную трубу (D). Внутри этого шкафчика закреплен кабель (см. изображение IWM A 20535, чтобы получить представление). На палубе есть две меньшие цепи. Винтовой стопор Блейка используется (Е) для подъема и закрепления якоря во время плавания с помощью большого бутылочного винта для натяжения; основной трос больше не несет вес якоря. Стопор Блейка (F) используется только временно, когда трос разъединяется на соединительной скобе для швартовки и других операций. Обратите внимание, что на этой фотографии и основной трос, и стопор Блейка не натянуты, и что присутствуют несколько меньших креплений для предотвращения бокового смещения. Можно увидеть дополнительные крепежные ремни (G), присоединенные к различным проушинам, разбросанным в этой области (H). Когда судно пришвартовано к бую, трос разъединяется и якорь временно «зацепляется» за головку крюка (I). Бригада использует большой шпиль (J) для перемещения тросов с помощью пары опорных роликов (K).

Стопор Блейка (F) используется только временно, когда трос разъединяется на соединительной скобе для швартовки и других операций. Обратите внимание, что на этой фотографии и основной трос, и стопор Блейка не натянуты, и что присутствуют несколько меньших креплений для предотвращения бокового смещения. Можно увидеть дополнительные крепежные ремни (G), присоединенные к различным проушинам, разбросанным в этой области (H). Когда судно пришвартовано к бую, трос разъединяется и якорь временно «зацепляется» за головку крюка (I). Бригада использует большой шпиль (J) для перемещения тросов с помощью пары опорных роликов (K).

Здесь хорошо виден HMS Hood с держателями троса (A), шпилем (B), опорными роликами (C). Кроме того, видно, что рядом с комингсом люка (D) находится небольшой (переносной) валик и небольшой коллектор гидрантов (E). В нижней половине показана команда Родни, которая моет палубу из шланга после того, как подняла якорь (F), и член команды, собирающийся закрепить трос (G).

В Руководстве по морскому делу указано, что цепь поставляется в скобах и полукольцах; одна скоба составляет 12,5 морских саженей (75 футов). Держатель капота 35 скоб и 12 полудужек с одним звеном троса диаметром 3 3/8 дюйма. На палубе будет видна только очень короткая длина троса, а большая часть троса хранится в его рундуке. Все части троса, включая все стопоры, подробно описаны в инструкции, за исключением одного тросового звена и его размеров. Используя диаметр звена 3 3/8 дюйма, я оценил длину звена примерно от 18″ до 18+3/8″ дюйма; Я, должно быть, пропустил, что на официальном сайте Hood указано 20 дюймов, но это в пределах допустимого.

Скобы соединены соединительной скобой, большим U-образным звеном с двумя «кольцами» на конце, называемыми проушинами, и штифтом. Обратите внимание, что соединительные скобы должны проходить вокруг шпилей вертикально, чтобы трос не прыгал; это лучше всего показано внизу слева (HMS Repulse). Таким образом, поскольку соединительная скоба всегда лежит вертикально, количество звеньев всегда нечетно как на целую, так и на половинную скобу. Два верхних изображения — это HMS Hood, когда она не стоит на якоре; положение соединительной скобы на палубе указывает на то, что первая прокладка троса от якоря должна быть наполовину скобой (на самом деле немного больше). Согласно AOTS Hood, во всех звеньях, примыкающих к соединительному звену, нет шпилек, и позже я нашел страницу из бухгалтерской книги Harland & Wolff, показывающую концевые звенья без шипов для каждой скобы. Я не смог найти ни одной фотографии, подтверждающей это, но добавил их в список. Эти звенья без шипов немного толще, чем обычные звенья. Для всех кораблей после Первой мировой войны использовалась соединительная скоба без выступов, которую вы можете видеть в правом нижнем углу (HMS Rodney). Это немного увеличенная версия обычного звена, которое можно разобрать на несколько частей и с меньшей вероятностью повредить наземную снасть или самого себя во время работы (здесь нет звена без шпилек рядом с соединительной скобой). В руководстве по морскому делу говорится, что тросы должны высаживаться каждые четыре года для испытаний, и должна была быть возможность заменить соединительные скобы на версию без проушин, если бы это изменение было критическим, но этого не произошло.

Два верхних изображения — это HMS Hood, когда она не стоит на якоре; положение соединительной скобы на палубе указывает на то, что первая прокладка троса от якоря должна быть наполовину скобой (на самом деле немного больше). Согласно AOTS Hood, во всех звеньях, примыкающих к соединительному звену, нет шпилек, и позже я нашел страницу из бухгалтерской книги Harland & Wolff, показывающую концевые звенья без шипов для каждой скобы. Я не смог найти ни одной фотографии, подтверждающей это, но добавил их в список. Эти звенья без шипов немного толще, чем обычные звенья. Для всех кораблей после Первой мировой войны использовалась соединительная скоба без выступов, которую вы можете видеть в правом нижнем углу (HMS Rodney). Это немного увеличенная версия обычного звена, которое можно разобрать на несколько частей и с меньшей вероятностью повредить наземную снасть или самого себя во время работы (здесь нет звена без шпилек рядом с соединительной скобой). В руководстве по морскому делу говорится, что тросы должны высаживаться каждые четыре года для испытаний, и должна была быть возможность заменить соединительные скобы на версию без проушин, если бы это изменение было критическим, но этого не произошло.

Со стороны анкера имеется поворотный элемент, который позволяет анкеру поворачиваться относительно троса. Соединительные скобы находятся на обоих концах, поворотное звено находится в центре, а также несколько шипованных и открытых звеньев. На этих изображениях изображен HMS Rodney и одно на борту линкора класса KGV (изображение IWM A11507, на котором съемочная группа готовит учебный фильм под названием «Якорная работа»).

Во многих случаях судно швартуют, то есть используют оба носовых якоря одновременно, так что кораблю требуется меньше места, чем при использовании одного якоря. Чтобы избежать засорения тросов (т. Е. Скручивания) по мере того, как судно дрейфует вокруг своей якорной стоянки, используется швартовный вертлюг. Трос правого борта подключается к одинарным звеньям; кабель со стороны порта к двойным ссылкам. Добавление этого швартовного вертлюга представляет собой сложный маневр, подробно описанный в руководстве. На изображении вверху справа показан такой швартовный вертлюг во время прокладки кабелей; эта часть обычно глубоко погружена или даже находится на дне океана. Рядом с вертлюгом находятся два дополнительных треугольных звена с серией звеньев без шипов и шипов.

Рядом с вертлюгом находятся два дополнительных треугольных звена с серией звеньев без шипов и шипов.

На чертеже слева вверху из руководства не показаны соединительные скобы, а на изображениях HMS King George V с более современной версией швартовного вертлюга также не показаны соединительные скобы. Возможно, их просто не видно или они хранятся рядом. Швартовный вертлюг действительно трудно узнать на борту HMS Hood, но изображения внизу показывают его местоположение.

Определив все компоненты кабельной системы (и еще несколько ниже), я сделал небольшую визуализацию в Rhino различных компонентов кабеля, которая может помочь в качестве визуального ориентира, поскольку окончательные части очень малы.

A) 3 x Поворотный элемент (4 детали)

B) 6 x Соединительная скоба, основной трос

C) 2 x Соединительная скоба, стопоры

D) 2 x Соединительная скоба, стопоры

E) 18 x Концевая перемычка, нет шпилька

F) 100+ x Общая кабельная перемычка, с шипами

G) 12 x стопорная перемычка

H) 4 x накладка Blake (3 детали)

I) 2 x винтовое основание для бутылок (3 детали)

J) 4 x проушины для бутылок (2 детали)

K) 2 x Пластина трехрычажная для швартовного вертлюга, 6 шт.

Детали изготовлены из труб Albion Alloy (блестящий материал) и медной проволоки компании Scientific Wire. Последний не имеет покрытия, как обмоточная проволока, и легче поддается пайке. Я использовал диаметр 0,15 мм (шпильки), 0,20 (стопорные звенья цепи и соединительная скоба меньшего размера), 0,25 мм (обычные звенья, соединительные скобы, накладки) и 0,28 мм (концевые звенья и проушины для бутылочных винтов).

Хотя одиночное настоящее звено представляет собой тяжелый кусок металла, настоящие звенья крошечные по шкале 350 и имеют длину около 1,3 мм. Естественно, я немного подумал над процедурой, сначала опробовав небольшие кусочки, прежде чем приступить к созданию всей цепочки. Я уставился на плоскогубцы, изгибая проволоку (сверла) и тому подобное, даже разрезая согнутое звено двумя склеенными вместе ножами, чтобы удалить только один кусочек, чтобы вместить центральную шпильку. Я также экспериментировал с набором складных зажимных приспособлений, в которых отрезок латунной проволоки, нарезанный по размеру, превращался в нужное звено, но результаты были противоречивыми.

Последняя попытка была намного проще; наматывание проволоки на складной шаблон, состоящий из двух спаянных между собой латунных стержней диаметром 0,4 мм. Ссылки были вырезаны с использованием шаблона, сплющены и отсортированы на хорошие и плохие разрезы. Обычно, если разрез не по центру, вся партия теряется, но в остальном этот метод имел хорошую производительность. Для стрижки я (осторожно!) постукивал по задней части бритвы и несколько раз молоточком; двух латунных стержней хватает только на несколько партий. Затем начинается самое интересное: пайка. Процедура следующая: откройте звено настолько, чтобы его можно было добавить в цепочку, слегка закройте его, установите шпильку. Зажмите звено в инструменте для гибки полиэтилена, добавьте проволоку центральной шпильки (0,15 мм) и припаяйте.

Обычно для пайки вы нагреваете объект утюгом и добавляете к нему немного припоя (с небольшим количеством флюса), но я использую нерекомендуемый метод добавления флюса к объектам, а затем кратковременно прикасаюсь к ним (перегретым) утюгом. с крошечным (таким крошечным) шариком припоя на кончике. Это может привести к повышенному износу наконечника, и трудно избежать накопления сгоревшего флюса (и другого мусора) на наконечнике. Сначала я думал, что мой новый лучший друг Stannol Tippy для очистки наконечника поможет (и это действительно так), но теперь я виню смоченную губку в том, что он вызывает большую часть ожога наконечника. Теперь я использую латунную стружку для очистки наконечника, и пока наконечник остается чистым.

с крошечным (таким крошечным) шариком припоя на кончике. Это может привести к повышенному износу наконечника, и трудно избежать накопления сгоревшего флюса (и другого мусора) на наконечнике. Сначала я думал, что мой новый лучший друг Stannol Tippy для очистки наконечника поможет (и это действительно так), но теперь я виню смоченную губку в том, что он вызывает большую часть ожога наконечника. Теперь я использую латунную стружку для очистки наконечника, и пока наконечник остается чистым.

Инструмент для гибки представляет собой огромный теплоотвод, поэтому после обрезки провода потребовался еще один проход паяльником по освобожденному от зажима звену. Если провод все еще там (так смешно, когда он прилипает к железу) и связь в порядке, то переходите к следующему. В противном случае отрежьте его от цепи и начните сначала. Если два звена припаяны друг к другу, их невозможно сохранить. Лишнюю проволоку и припой теперь можно отшлифовать. С этим рецептом создание нового звена занимало от 7 до 8 минут, поэтому я двигался со скоростью около 8 мм в час. На самом деле я взял свое паяльное оборудование в отпуск в Нормандию, отложил чтение последней книги Дэвида Хобба, поставил зонтик и продвигался очень медленно, благодарный тому, что третья якорная цепь HMS Hood была приземлилась, и решив, что мой следующий проект лучше без него. якоря вообще.

На самом деле я взял свое паяльное оборудование в отпуск в Нормандию, отложил чтение последней книги Дэвида Хобба, поставил зонтик и продвигался очень медленно, благодарный тому, что третья якорная цепь HMS Hood была приземлилась, и решив, что мой следующий проект лучше без него. якоря вообще.

Сложнее всего было изготовить соединительные скобы, и я испробовал несколько рецептов, причем нижний левый работал достаточно хорошо. Лаги изготовлены из стержня Albion Alloys. Здесь частота отказов была действительно высока, так как было очень сложно правильно выровнять наконечники относительно U-образного провода. Большие дужки были помещены на пуансон из моего комплекта штампов и штампов и припаяны без фиксации и складывания… В сравнении с этим поворотный элемент, состоящий из четырех частей, был изготовлен на удивление легко.

Для швартовного вертлюга мне действительно, действительно нужно было бы фототравление трехглазой пластины, потому что это было упражнение в нетерпении и разочаровании, если бы не солнечный бриз, шум океана. дюны и обильный запас розового вина. Я сделал две пластины из трубки, которая постоянно отпаивалась, ломалась пополам во время шлифовки или пересверливания колец.

дюны и обильный запас розового вина. Я сделал две пластины из трубки, которая постоянно отпаивалась, ломалась пополам во время шлифовки или пересверливания колец.

Якоря тоже были уже построены, но разбились при снятии с модели, поэтому я сделал новую пару. Я начал с пластины, добавил стержень. Был прорезан небольшой канал, заполненный кусочком полосы.

С стержнем в стержне и лапами якорь остается подвижным, хотя они не двигаются вместе, так как я просто не могу заставить клей прилипнуть к обеим лапам одновременно. Немного волшебной лепки было использовано, чтобы сделать узор на нижней части хвостовиков.

Винтовые пробки были самыми твердыми. Винты для бутылок были сделаны из трубы и «отфрезерованы» на моем сверлильном станке, для которого он не подходит. Две меньшие трубки были припаяны к концам, используя сверло в качестве направляющей, а скошенные края были добавлены с помощью суперклея. Теперь самое сложное заключалось в том, чтобы убедиться, что стопоры натянуты и подвешены над палубой (1), в то время как якорь плотно прилегает к корпусу (2), а зажим правильно удерживает основной трос на общем звене (3). Винты для бутылок можно использовать для коррекции небольшого расстояния, но я подумал, что это будет слишком сложно с таким количеством деталей, которые нужно выровнять. Таким образом, зажим был приклеен к деке сначала, я надеялся на лучшее, а затем сжульничал, сдвинув один болт вперед примерно на 0,5 мм и подрезав пластину деки по размеру. Последняя часть накладки будет добавлена после того, как основной кабель будет на месте. Внизу справа также виден швартовочный вертлюг, прикрепленный к шести маленьким проушинам с фототравлением (будет добавлено много других).

Винты для бутылок можно использовать для коррекции небольшого расстояния, но я подумал, что это будет слишком сложно с таким количеством деталей, которые нужно выровнять. Таким образом, зажим был приклеен к деке сначала, я надеялся на лучшее, а затем сжульничал, сдвинув один болт вперед примерно на 0,5 мм и подрезав пластину деки по размеру. Последняя часть накладки будет добавлена после того, как основной кабель будет на месте. Внизу справа также виден швартовочный вертлюг, прикрепленный к шести маленьким проушинам с фототравлением (будет добавлено много других).

На этом маленьком снимке, который я сделал сегодня, показаны собранный трос и анкеры. Стрелки указывают положение соединительных скоб (черные), звеньев без шпилек (красные) и шарнирных соединений (синие).

Настольная пила с электропитанием [Архив]

Sawmill Creek Woodworking Community > Темы по дереву > Деревообработка и электроинструменты > Электроинструменты > Настольная пила с электропитанием0003

26-04-2013, 16:52

Привет,

Хочу добавить дополнительную пилу с подающим устройством. .. не для того, чтобы распиливать панели, а просто больше для 12-дюймового и нижнего материала. PM или Unisaw с Biesemeyer или Unifence… 3 л.с. или 5 л.с…. 3-х или 4-х колесный кормораздатчик Steff или Delta (от 3/4 до 1 л.с.)… Я буду рвать сток FF, 3/ 4 слоя, ложа Dado FF, разная ширина разрыва, большинство лож 4/4 — 5/4 из различных твердых пород дерева.

.. не для того, чтобы распиливать панели, а просто больше для 12-дюймового и нижнего материала. PM или Unisaw с Biesemeyer или Unifence… 3 л.с. или 5 л.с…. 3-х или 4-х колесный кормораздатчик Steff или Delta (от 3/4 до 1 л.с.)… Я буду рвать сток FF, 3/ 4 слоя, ложа Dado FF, разная ширина разрыва, большинство лож 4/4 — 5/4 из различных твердых пород дерева.

Есть проблемы с 3 л.с. и мощностью?

Комментарии к unifence vs biesemeyer с общими настройками, flexing ? Я согласен с добавлением дополнительного заднего блока к забору.

Есть ли проблемы с использованием наклона вправо при скосе по сравнению с наклоном влево?

Другие комментарии ?

Спасибо и заранее благодарю

Кен

Джули Мориарти

26.

У меня есть Unifence на пиле Delta Contractor, которой я пользуюсь около 20 лет. Приятно иметь возможность перевернуться к низкому забору, если это необходимо, и сдвинуть упор назад для поперечных распилов, чтобы их не защемили. У меня нет претензий, но я никогда не пользовался никаким другим типом забора для сравнения.

Дэвид Кумм

26-04-2013, 17:45

Ключ к фидеру и упору, который не поддерживается сзади, заключается в том, чтобы не наклонять кормушку слишком далеко к упору, чтобы удерживать доску тугой. Слишком сильное давление приведет к открытию забора. Старые заборы, которые зажимали и спереди, и сзади, были хорошим выбором для фидеров. Если я собираюсь делать много кормлений на одной и той же ширине, я поставлю зажим за ограждением, но слишком много работы, если вы часто меняете ограждение. Дэйв

Peter Quinn

04-26-2013, 19:26

3 л.с. подходит для большинства общих работ по дереву, легко выполняет все до 8/4 у большинства видов с незначительной разницей с 5 л. с. Это последний дюйм, от 2 дюймов до 3 дюймов в более твердом материале, таком как дуб и клен, где дополнительный HP IMO действительно имеет значение. Так что, если вы видите, что делаете много резки твердого клена 10/4, я бы подумал о пилах мощностью 5-7 л.с. Но для большинства обычных шкафов (т. е. дверей, материалов FF и т. д.) вполне достаточно 3HP. У меня есть большой блок, который доходит до ограждения с внешней стороны и прижимается к задней направляющей для фиксации ограждения при кормлении. Странная штука 8/4. Длина около 50 дюймов, что-то бракованное из прошлой работы. Я вырезаю детали партиями, чтобы свести к минимуму изменение положения блока.0003

с. Это последний дюйм, от 2 дюймов до 3 дюймов в более твердом материале, таком как дуб и клен, где дополнительный HP IMO действительно имеет значение. Так что, если вы видите, что делаете много резки твердого клена 10/4, я бы подумал о пилах мощностью 5-7 л.с. Но для большинства обычных шкафов (т. е. дверей, материалов FF и т. д.) вполне достаточно 3HP. У меня есть большой блок, который доходит до ограждения с внешней стороны и прижимается к задней направляющей для фиксации ограждения при кормлении. Странная штука 8/4. Длина около 50 дюймов, что-то бракованное из прошлой работы. Я вырезаю детали партиями, чтобы свести к минимуму изменение положения блока.0003

J.R. Rutter

26-04-2013, 23:12

У меня есть Unifence на моей пиле Delta Contractor, которой я пользуюсь около 20 лет. Приятно иметь возможность перевернуться к низкому забору, если это необходимо, и сдвинуть упор назад для поперечных распилов, чтобы их не защемили. У меня нет претензий, но я никогда не пользовался никаким другим типом забора для сравнения.

Хороший вариант с низким забором. Если вы видите, что рвете тонкие полоски, было бы удобно полностью задействовать колеса подачи.

Я без проблем использовал кормушки с заборами в стиле Биземейера. В какой-то момент у меня были две разные пилы с фидерами. Самое приятное в них то, что вы можете довольно легко вывести из них свои деньги, когда/если вы перейдете к другим методам.

Джефф Дункан

27-04-2013, 11:31

Конечно, если вы собираетесь делать МНОГО копания, я бы взял пилу побольше, но и 10-дюймовая справится.

Конечно, если вы собираетесь делать МНОГО копания, я бы взял пилу побольше, но и 10-дюймовая справится.Наконец, какую бы кормушку вы ни использовали, я настоятельно рекомендую сменные полипропиленовые шины, если у вас их еще нет. Резиновые шины слишком легко блестят и скользят, и вы не хотите, чтобы что-то возвращалось к вам;)

удачи

JeffD

Stephen Cherry

27-04-2013, 13:01

Just пара моментов — не недооценивайте важность хорошего лезвия для разрыва и воска, каждый из которых может иметь большое значение.

Кеннет Флеминг

29-04-2013, 00:10

Спасибо всем за отзывы…большое спасибо…

Марк Болтон

29-04-2013, 9:21

Я добавлю голосование за хай-лоу забор. У меня есть колесо 1HP 3, и с помощью hi-lo я могу установить кормушку в одном месте и разрезать все, что угодно, на полосу 1/8 дюйма, если ее длина составляет 4/4 или больше. Низкая сторона моего забора находится прямо под . 75, чтобы его можно было засунуть под фидер. Я в основном сдвигаю низкую направляющую примерно на 1/4 дюйма от лезвия, устанавливаю фидер и никогда не перемещаю его для какой-либо ширины доски, которую я разрезаю, если мне не нужен расклинивающий нож.

75, чтобы его можно было засунуть под фидер. Я в основном сдвигаю низкую направляющую примерно на 1/4 дюйма от лезвия, устанавливаю фидер и никогда не перемещаю его для какой-либо ширины доски, которую я разрезаю, если мне не нужен расклинивающий нож.

Единственная проблема, которая у меня есть, это № 1, даже с уретановыми шинами на кормушке, без скопления пыли над лезвием моя кормушка может время от времени проскальзывать. Нужно сделать небольшой пыльник для сбора пыли из-под кормушки, но так и не дошли руки. # 2 Когда я устанавливаю кормушку на лезвие, я не могу запустить расклинивающий нож. Материал лицевой рамы и шире. Я сдвигаю податчик достаточно, чтобы запустить нож, и мне даже не нужно оставаться с пилой, разрезая длинные заготовки.

Род Шеридан

29-04-2013, 9:44

У меня есть Hammer B3, на котором я использую 3-колесное устройство подачи при рыхлении, оно отлично работает с низким коротким упором………. С уважением, Стержень.

kenneth fleming

29-04-2013, 23:40

Привет, Марк,

Какая у вас пила HP?

спасибо

Кен

Марк Болтон

30.