Кузовной ремонт своими руками — полное восстановление кузова автомобиля

Ремонт кузова автомобиля — серьезное мероприятие, требующее правильный и точного восстановления повреждений и лакокрасочного покрытия автомобиля. Ремонт кузова автомобиля — это ряд мероприятий, направленный на улучшение и внешнего вида автомобиля. Ремонт кузова — это то, о чем обычно говорят рихтовка, или восстановление геометрии кузова, а также удаление вмятин, удаление царапин кузова, покраска авто.Это может быть как ремонт пластиковых кузовных деталей, так и восстановление отдельных деталей, например, ремонт бампера. Ремонт кузова определяется каждой конкретной ситуацией.

Кузовной ремонт своими руками включает в себя или локальный, местный ремонт кузова или отдельных его деталей, или полное восстановление кузова автомобиля до его первоначального состояния.

О чем надо подумать до начала — ремонтных работ? Итак, автомобиль обследован, неисправности и дефекты обнаружены. Теперь следует задуматься о том, сколько будет стоить ремонт и как его лучше производить: заменить детали кузова, восстанавливать деформированные детали, насколько кузов поражен коррозией и хватит ли ваших возможностей отремонтировать его самому.

Теперь следует задуматься о том, сколько будет стоить ремонт и как его лучше производить: заменить детали кузова, восстанавливать деформированные детали, насколько кузов поражен коррозией и хватит ли ваших возможностей отремонтировать его самому.

1) если наружные повреждения съемных элементов не вызвали деформацию кузова и подрамника, то производится только малый ремонт обшивки кузова;

2) если сильные повреждения вызвали искажение размеров между точками крепления механических узлов, то требуется восстановление структуры кузова автомобиля или замена кузова (когда в результате повреждения кузов признан непригодным к ремонту или затраты на ремонт выше стоимости нового кузова).

Во всех случаях восстановление кузова должно обязательно сопровождаться контролем геометрии с применением шаблонов или посредством измерения размеров основания кузова. Но для ремонта наружных поверхностей требуется, скажем, так, мелкий инструмент и незначительное количество оснастки, в, то время как для восстановления кузова нужны различные сложные приспособления, обеспечивающие качественное выполнение работ.

Выправление формы кузова. Как известно, детали кузова изготавливаются из листового металла методом штамповки. С помощью пресса листу металла придается нужная форма. При этом в самом материале под воздействием пресса создаются растяжения и сжатия, что приводит к относительному перемещению частиц металла. В металле возникают напряжения, удерживающие форму штампованной детали.

Наружные штампованные детали кузова автомобиля обычно имеют выпуклую форму.

В результате удара выпуклая поверхность сжимается, выравнивается, затем становится вогнутой и, если удар очень сильный, металл вытягивается. Вокруг деформированной зоны создается граничный пояс, в этом месте металл подвергся наибольшей вытяжке, так как в момент сжатия он являлся своего рода шарниром, на который действовали усилия сжатия. Этот ограничительный пояс иногда образует резко выраженную кромку или складку и мешает восстановлению формы металла, так как является зоной возникновения максимальных внутренних напряжений.

Изменение напряжений в металле может происходить не по всей панели, а лишь в зоне удара.

Во многих случаях форма панели восстанавливается после разгрузки точек утяжки кромки, ограничивающей зону деформации. Перед выполнением работ в зоне утяжки металла шабером снимают краску и противошумную мастику, освобождают места утяжек, а затем начинают восстанавливать форму детали. Если вмятина обширная, но неглубокая, ее выправляют ударом по вершине вмятины. Если вмятина более глубокая, то ее выправляют постепенно, начиная от края, при этом под выправляемую поверхность на границе вмятины подставляют, наковало соответствующей формы. Если в деформированной зоне находятся более жесткие сечения (детали жесткости, подкладки, стойки), ремонтировать начинают в первую очередь эти детали, так как они обладают большим сопротивлением деформации и затрудняют восстановление формы листовых деталей.

Выколотка и выравнивание. Восстановление формы включает в себя две основные операции: выколотку и выравнивание, или рихтовку.

Выколотка — это предварительное, черновое придание первоначальной конфигурации поврежденной детали.

Если пузырь небольшой, то достаточно провести обработку одной точки. Работу можно считать завершенной лишь тогда, когда металл остынет до температуры окружающей среды. Только после полного охлаждения можно реально оценить результат. Для ускорения охлаждения применяют мокрую ветошь или пропитанную водой губку. Если необходимы дополнительные точечные нагревы, то их делают не более двух-трех между каждым охлаждением. И располагают вокруг центральной точки. После охлаждения нагретого листа проводят легкую рихтовку прогретого сектора, чтобы выровнять поверхность металла, которая имела до этого деформацию.

Точки нагрева и их расположение зависят от формы и величины пузыря.

Если пузырь круглый, то точки нагрева располагают по радиусу. Если пузырь длинный и узкий, то точки нагрева располагают узкими рядами.

Это тонкая работа, для того чтобы научиться ее делать безукоризненно, требуется опыт. Причем ее легче производить на округлых деталях или сильно выпуклых, чем на почти плоских панелях или панелях с малой выпуклостью.

Самое трудное — восстановить длину металла. Разгонять пузырь следует как можно осторожнее, так как рихтовка вызывает удлинение металла, которое должно обеспечить желаемую длину металла.

Причем ее легче производить на округлых деталях или сильно выпуклых, чем на почти плоских панелях или панелях с малой выпуклостью.

Самое трудное — восстановить длину металла. Разгонять пузырь следует как можно осторожнее, так как рихтовка вызывает удлинение металла, которое должно обеспечить желаемую длину металла.

Выравнивание электронагревом. Известно, что точечная сварка легко нагревает докрасна металл, сжатый двумя электродами. Этот принцип используется при нагревании деформированной детали пропусканием электрического тока большой силы и низкого напряжения с помощью аппаратов для точечной сварки. Общий принцип действия всех промышленных аппаратов точечной сварки заключается в быстром местном нагреве металла, находящегося в контакте с угольным электродом, установленным в держателе. В зависимости от типа держателя и различной установки электродов сварка может осуществляться точками, прямыми строчками, кривыми строчками. Один провод подводит напряжение к держателю электрода, а второй — соединяет лист с массой.

Для того чтобы устранить пузырь этим способом, проводят подготовительные работы. Сначала выправляют деформированную часть с помощью обычных инструментов.

В основном для правки применяют два типа аппаратов для нагрева зоны правки. Аппарат со встроенной губкой состоит из держателя электрода, самого электрода и силового провода, питающего держатель электрода. Провод соединяется с аппаратом дуговой сварки, в котором обычно используются электроды с покрытием, и подключается на место провода, пи-

тающего стандартный держатель электрода. Медный электрод установлен внутри держателя электрода и проходит через центральное отверстие кольцевой губки, установленной в корпусе из электроизоляционного материала.

Другой тип аппарата — это аппарат с вынесенной губкой. Он состоит из электрического трансформатора с регулятором силы тока, силового провода с держателем электрода и электродом и силового кабеля, соединяющего аппарат с источником электрического тока.

Рабочее напряжение этого аппарата меньше и сравнимо с напряжением аппарата точечной сварки. Регулятор тока вторичной обмотки устанавливают в положение, соответствующее виду и толщине обрабатываемого металла. После каждого контакта электрода с листом нагретую зону протирают влажной губкой. В зависимости от природы деформации нагрев производят точками или рядами. Вначале охлаждают металл вокруг точек контакта, а затем их вершины.

Регулятор тока вторичной обмотки устанавливают в положение, соответствующее виду и толщине обрабатываемого металла. После каждого контакта электрода с листом нагретую зону протирают влажной губкой. В зависимости от природы деформации нагрев производят точками или рядами. Вначале охлаждают металл вокруг точек контакта, а затем их вершины.

В холодном состоянии удалить пузырь можно лишь в том случае, когда размеры пузыря небольшие и металл не сильно вытянут. Для этого ручное наковало, заменяют мягкой поддержкой, выполненной, например, из твердого дерева, обработанного рашпилем по форме контура детали, или отлитой из свинца. Ударами рихтовочного молотка производят стяжку металла, опирающегося на поддержку, начинают от краев пузыря и движутся в направлении центра.

При рихтовке листа поддержка подвергается деформации, которая способствует равновесному распределению молекул металла. Результат зависит от степени вытяжки металла. Для того чтобы получить подходящий результат, необходимо, чтобы металл листа был достаточно пластичен, а выпуклость была небольшой. Напайка. Если удары вызывают повреждения в труднодоступных местах кузова, возникает необходимость в разборке, что долго и хлопотно.

Иногда этого удается избежать. Чтобы не производить большой разборки ради устранения небольшой вмятины, можно выровнять вмятину другим способом.

Напайка. Если удары вызывают повреждения в труднодоступных местах кузова, возникает необходимость в разборке, что долго и хлопотно.

Иногда этого удается избежать. Чтобы не производить большой разборки ради устранения небольшой вмятины, можно выровнять вмятину другим способом.

Наиболее старый способ, который можно применить для таких случаев, пайка оловом. Технология заключается в следующем. После очистки поверхности листа его лудят, а затем заделывают вмятину оловянным припоем. Припой опиливают (напильником с отогнутой ручкой), потом поверхность полируют. Покрытие из припоя обладает достаточной твердостью и сцеплением. Но есть и недостаток: необходимость нагрева — оловянный припой плавится при температуре, близкой к 250 «С.

Шпатлевание. Есть другой способ заделки вмятин, который заключается в применении шпатлевок на базе полиэфирных смол, накладываемых на тщательно зачищенную поверхность листа.

Шпатлевки быстро твердеют и не усаживаются. Поверхность шпатлевок также опиливают и полируют. Стойкость накладываемых шпатлевок в большинстве случаев зависит от тщательности нанесения и сцепления (адгезии) первого слоя.

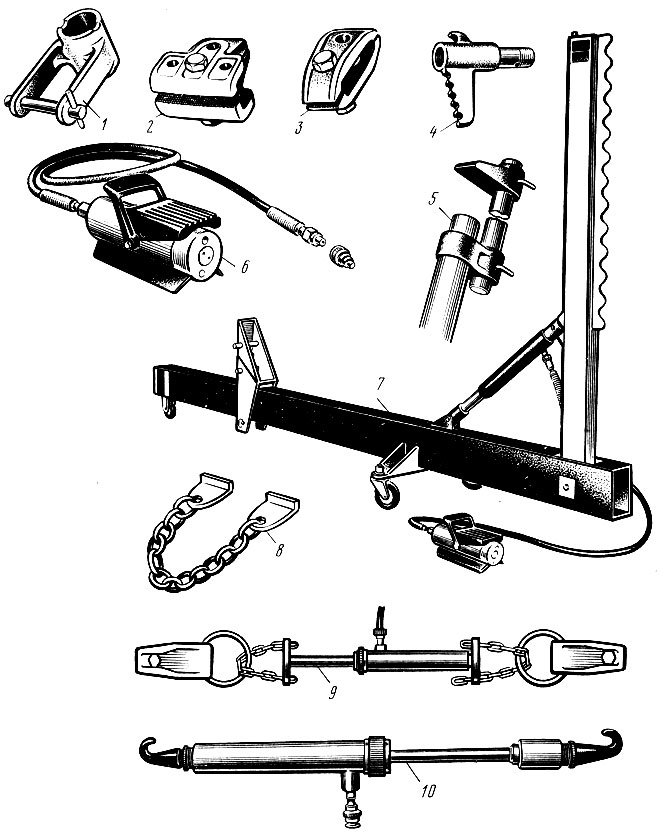

Вытяжка. Если деформации подверглись пустотелые детали кузова, их чаще всего заменяют. К таким деталям относятся: пороги; стойки кузова; крылья, сдвоенные и труднодоступные изнутри; траверса и некоторые другие. Но в зависимости от обстоятельств, в том числе материальных, в большинстве случаев устранение деформации оказывается возможным снаружи с помощью, так называемых гвоздей, привариваемых к вмятине. Наиболее часто применяются метод и набор инструментов, носящих название гвоздодер. В чем его сущность? Это комплект инструментов, снабженный трансформатором, подобным трансформатору аппаратов точечной сварки. Питание осуществляется электрическим током напряжением 220/380 В. Аппарат приварки гвоздей похож на большой пистолет, на конце которого расположено медное сопло-зажим, в нем помещаются гвозди, а на краю установлено кольцо. Гвозди представляют собой стальные цилиндрические стержни диаметром от 2 до 3 мм в зависимости от типа.

Стойкость накладываемых шпатлевок в большинстве случаев зависит от тщательности нанесения и сцепления (адгезии) первого слоя.

Вытяжка. Если деформации подверглись пустотелые детали кузова, их чаще всего заменяют. К таким деталям относятся: пороги; стойки кузова; крылья, сдвоенные и труднодоступные изнутри; траверса и некоторые другие. Но в зависимости от обстоятельств, в том числе материальных, в большинстве случаев устранение деформации оказывается возможным снаружи с помощью, так называемых гвоздей, привариваемых к вмятине. Наиболее часто применяются метод и набор инструментов, носящих название гвоздодер. В чем его сущность? Это комплект инструментов, снабженный трансформатором, подобным трансформатору аппаратов точечной сварки. Питание осуществляется электрическим током напряжением 220/380 В. Аппарат приварки гвоздей похож на большой пистолет, на конце которого расположено медное сопло-зажим, в нем помещаются гвозди, а на краю установлено кольцо. Гвозди представляют собой стальные цилиндрические стержни диаметром от 2 до 3 мм в зависимости от типа. Конец стержня, образующий головку, приваривается к зачищенному участку деформированной детали кузова. Конструктивно инструмент правки представляет собой цилиндрический стержень, по которому скользит груз. На верхнем конце стержня имеется упор, а на нижнем конце установлен патрон для зажима гвоздей.

Конец стержня, образующий головку, приваривается к зачищенному участку деформированной детали кузова. Конструктивно инструмент правки представляет собой цилиндрический стержень, по которому скользит груз. На верхнем конце стержня имеется упор, а на нижнем конце установлен патрон для зажима гвоздей.

Подготовка поверхности деформированной детали заключается в том, что ее очищают от краски и других изоляционных продуктов, чтобы обнажить металл листа и обеспечить хороший контакт. Далее начинается правка.

В сопло пистолета закрепляют гвоздь, пистолет подключается к источнику питания. Устанавливают среднюю выдержку реле времени пистолета. Время выдержки определяет время сварки, т.е. время прохождения электрического тока.

Лучше всего перед началом правки кузова провести несколько пробных сварок, чтобы определить лучший режим. Пробы проводятся на листе такой же толщины и из такой же марки стали, что и лист детали.

Пистолет приставляют к деформированной зоне и начинают приварку от краев вмятины, если она обширная. На пистолет нажимают так, чтобы его кольцо вошло в контакт с листом и обеспечило прохождение тока для сварки. После приварки гвоздя пистолет отводят.

На пистолет нажимают так, чтобы его кольцо вошло в контакт с листом и обеспечило прохождение тока для сварки. После приварки гвоздя пистолет отводят.

Затем вводят маленький патрон гвоздодера на гвоздь и зажимают его, производят несколько вытяжек деформированного участка с помощью гвоздодера, нанося удары грузом по упору. Для завершения правки можно продолжить вытяжку вручную (за гвоздь), не ударяя грузом и производя одновременно выколотку по краям вмятины с помощью проковочного или гладильного молотка. Этот метод дает наилучшие результаты. После правки гвозди отваривают с помощью того же пистолета.

В наши дни все большую популярность приобретают так называемые споты. Это электрод, который временно приваривается к металлу для последующей вытяжки. По сути, это тот же гвоздодер. Вариантов такого приспособления много. Можно сваривать с металлом электрод, приварить переходные элементы различной формы. Наконечник снабжен крючком или цанговым зажимом. Тянущее усилие создается рычагом или обратным молотком. Кстати, споттером с угольным наконечником можно отжигать и осаживать выпуклости или о которых рассказывалось выше. Основная ценность метода — возможность работать с лицевой стороны, нередко можно обойтись без разборки салона, что экономит время и средства.

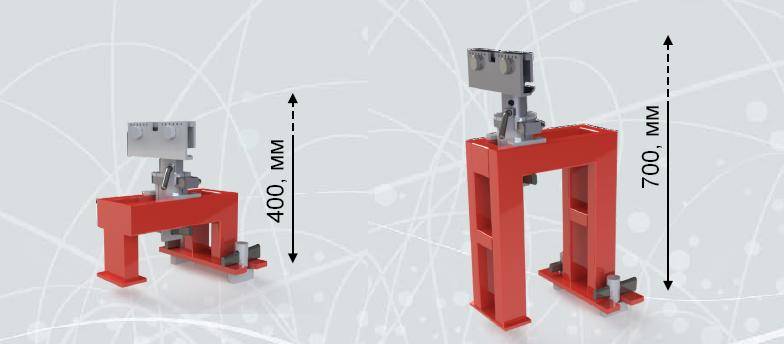

Силовое оборудование (домкраты). Использование силового оборудования при правке кузовов требует знаний и опыта.

Только знание технологии и правил техники безопасности сделает применение подобного оборудование эффективным и безопасным.

Прежде всего, отметим, что усилие на штоке домкрата может достигать внушительных значений в начале хода и постепенно уменьшаться к концу хода.

Кстати, споттером с угольным наконечником можно отжигать и осаживать выпуклости или о которых рассказывалось выше. Основная ценность метода — возможность работать с лицевой стороны, нередко можно обойтись без разборки салона, что экономит время и средства.

Силовое оборудование (домкраты). Использование силового оборудования при правке кузовов требует знаний и опыта.

Только знание технологии и правил техники безопасности сделает применение подобного оборудование эффективным и безопасным.

Прежде всего, отметим, что усилие на штоке домкрата может достигать внушительных значений в начале хода и постепенно уменьшаться к концу хода.В каждом конкретном случае необходимо применять такие удлинители и вставки, которые обеспечивали бы наилучшие условия работы, другими словами, правка должна начинаться еще при сжатом домкрате, а не тогда, когда шток завершается.

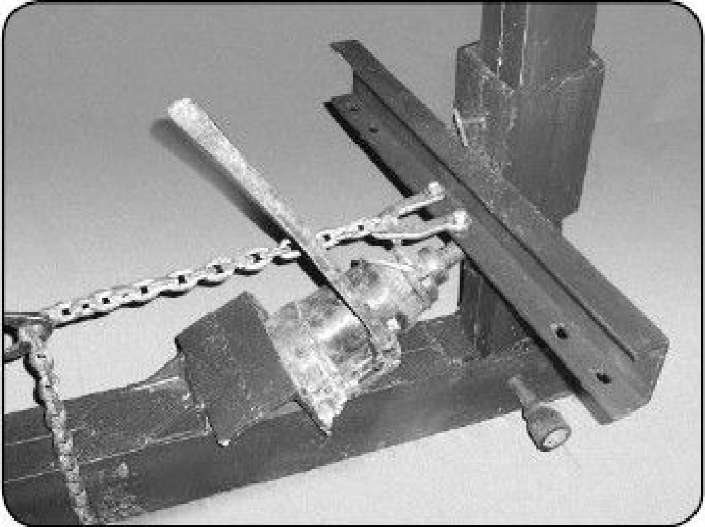

Надо постоянно контролировать уровень масла в домкрате. Если наблюдается утечка масла, необходимо заменить уплотнительную прокладку. Применение домкратов с цепями требует соблюдения ряда предосторожностей, чтобы обеспечить их рациональное использование и не нанести травм обслуживающему персоналу. При закреплении цепей необходимо учитывать следующие обстоятельства.

Угол правки должен быть противоположным углу, образованному в результате деформации. Чтобы соблюсти это условие, цепи следует располагать перпендикулярно к поврежденной зоне.

Применение домкратов с цепями требует соблюдения ряда предосторожностей, чтобы обеспечить их рациональное использование и не нанести травм обслуживающему персоналу. При закреплении цепей необходимо учитывать следующие обстоятельства.

Угол правки должен быть противоположным углу, образованному в результате деформации. Чтобы соблюсти это условие, цепи следует располагать перпендикулярно к поврежденной зоне.

Угол, образованный натянутой цепью, должен во всех случаях быть близким к прямому. Резко выраженный тупой угол не обеспечивает точности направления правки, а слишком острый угол ограничивает ход домкрата.

Правильное расположение домкрата внутри цепей также определяет качество растяжения. Угол с одной и другой стороны домкрата (между домкратом и цепью) должен быть симметричным и в пределах 30-60 °С с базой крепления цепей.

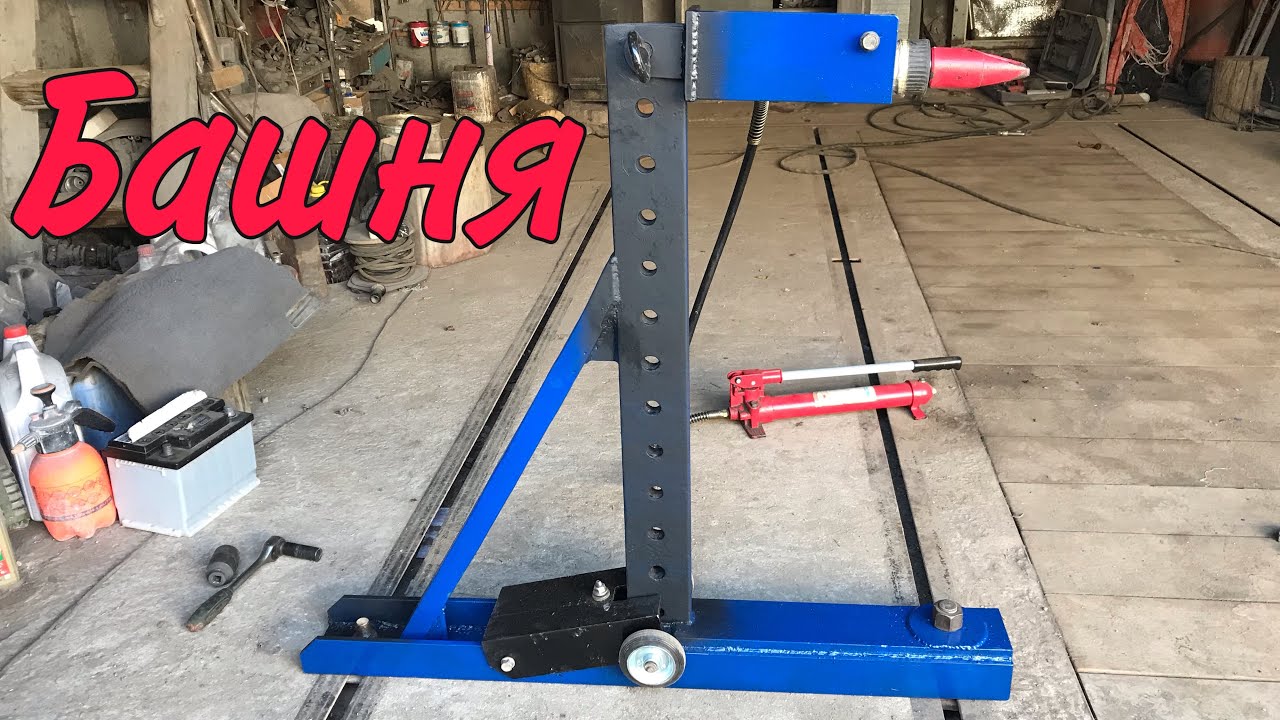

Как и в случае непосредственной вытяжки, растяжка начинается с минимального хода домкрата, чтобы использовать полностью усилие и максимальную длину хода домкрата. Правка с помощью гидравлического угольника обычно производится на стенде или на полу мастерской, при этом необходимо иметь в виду следующее.

Перед любой растяжкой в первую очередь производят крепление угольника, располагая его на центральной оси перпендикулярно к деформированному участку.

Правка с помощью гидравлического угольника обычно производится на стенде или на полу мастерской, при этом необходимо иметь в виду следующее.

Перед любой растяжкой в первую очередь производят крепление угольника, располагая его на центральной оси перпендикулярно к деформированному участку.

Цепь помещают в центр деформированного участка и крепят к нему с помощью зажимов.

Цепь крепят к вертикальному рычагу перпендикулярно к угольнику, точно соблюдая ось правки и принимая во внимание, что максимальный запас мощности домкрата обеспечивается на головке домкрата. По мере увеличения высоты закрепления цепи на рычаге усилие домкрата плавно уменьшается. Минимальное усилие растяжения создается на верхнем конце вертикального рычага. Растяжку начинают при минимальном ходе штока домкрата. Вертикальный рычаг образует острый угол с горизонтальным коленом угольника, который позволяет перемещать на величину, необходимую для выправки, не прибегая к укорачиванию цепи.

Если результатом столкновения автомобиля стала значительная деформация, сначала необходимо снять механические агрегаты, только так можно тщательно выправить складки и заменить детали, которые ремонту не подлежат. Кроме того, это позволит снять остаточные напряжения, которые могут возникнуть и оставаться после правки. При движении автомобиля остаточные напряжения могут вызвать напряжения в креплениях амортизаторов и втулок, а иногда и их разрывы.

Кроме того, это позволит снять остаточные напряжения, которые могут возникнуть и оставаться после правки. При движении автомобиля остаточные напряжения могут вызвать напряжения в креплениях амортизаторов и втулок, а иногда и их разрывы.

Но в некоторых случаях предварительное выпрямление кузова с установленными механическими агрегатами может облегчить доступ к агрегатам, подлежащим снятию, например к двигательному агрегату у автомобилей с передним приводом, к переднему или заднему мосту. В данном случае необходимо позаботиться о замене крепежных болтов и амортизаторов. Эту операцию выполняют на стенде.

Если удар в передний или задний полумост вызвал деформацию основания кузова, можно также произвести выпрямление кузова, фиксируя (зацепляя) механизм растяжки за механические агрегаты, как, например, обода колес или рычаги подвесок, получившие деформацию. Правка производится в направлении, прямо противоположном удару. Выполнение такой операции возможно лишь в том случае, когда удар пришелся непосредственно в передний или задний полумост и его замена необходима. Также следует заменить в обязательном порядке шаровые опоры и рулевые тяги.

Также следует заменить в обязательном порядке шаровые опоры и рулевые тяги.

Правка с помощью домкрата или иного гидравлического механизма на базе домкрата применяется для восстановления формы или выпрямления деформированной детали. Однако, приступая к работе, не стоит забывать, что при очень резкой правке детали кузова может произойти деформация соседней деформированной зоны. Поэтому при растяжении, т. е. одновременно с действием домкрата, рекомендуется сопровождать восстановление линейности кузова выстукиванием складок. А после проведения вытяжки с помощью домкрата необходимо снять все внутренние напряжения посредством выстукивания (с помощью рихтовочного молотка) всего участка, подвергшегося правке.

Чтобы быть уверенным в том, что впоследствии не произойдут обратные перемещения, выправленные участков кузова, обусловленных остаточными напряжениями, выстукивание поверхности производят через деревянную подкладку в направлении удара. Если при этом выпрямленный кузов не изменяет свою форму, то операция правки выполнена правильно. В противном случае следует снова произвести правку до получения геометрии в пределах допусков, установленных изготовителем автомобиля.

В противном случае следует снова произвести правку до получения геометрии в пределах допусков, установленных изготовителем автомобиля.

Если автомобиль получил боковой удар, это вызывает деформацию основания кузова, сопровождающуюся уменьшением длины кузова со стороны поврежденной поверхности, которую легко определить. При правке на стенде исполнитель должен учесть это обстоятельство. На практике правка осуществляется растяжкой в двух направлениях одновременно: боковой и продольной, что обеспечивает возможность восстановления первоначальной геометрии основания кузова.

Примером восстановления боковой поверхности является выправка средней стойки, которую обматывают тянущей цепью. Для предохранения стойки от повреждения и равномерного распределения усилия между стойкой и цепью прокладывают деревянную планку.

Продольное растяжение, выполняемое одновременно с боковым, может производиться различными способами. Если деформация сосредоточена в нижней части кузова, производят непосредственную выправку основания, закрепляя зажимы за отбортовку порогов. Домкрат помещается между двумя зажимами и под давлением перемещает их в продольном направлении по мере осуществления одновременной боковой растяжки. Если деформация сосредоточена в верхней части кузова, растяжка производится в продольном направлении с передней и задней частей кузова.

Чего нельзя сделать в гараже. Ремонт безрамных кузовов требует применения особых методов ремонта и особого оборудования. Основание не отсоединяется от остова кузова, как у рамных автомобилей. Для такой конструкции требуется жесткая база, служащая для отсчета при контроле и восстановлении автомобиля после аварии.

Домкрат помещается между двумя зажимами и под давлением перемещает их в продольном направлении по мере осуществления одновременной боковой растяжки. Если деформация сосредоточена в верхней части кузова, растяжка производится в продольном направлении с передней и задней частей кузова.

Чего нельзя сделать в гараже. Ремонт безрамных кузовов требует применения особых методов ремонта и особого оборудования. Основание не отсоединяется от остова кузова, как у рамных автомобилей. Для такой конструкции требуется жесткая база, служащая для отсчета при контроле и восстановлении автомобиля после аварии.

Работы по выправлению и проверке новых лонжеронов обязательно должны быть произведены на точном оборудовании, которое имеется только в мастерских.

В любом случае диагностику геометрии лучше всего производить на хорошем оборудовании.

Автор: Ирина СМОРОДИНА

Источник: АвтоОмск, N 39 (358) от 03.10.2005

|

Главная | Оборудование | Оборудование для ремонта кузова | Оснастка для кузовных работ — зажимы захваты струбцины

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Установка распорки капота CalPonyCars MK3 Focus — FocusRush

Когда вы посещаете автошоу, вы увидите ряд за рядом черно-желтых опор капота, поддерживающих капоты шоу-каров с блестящими моторными отсеками. После того, как воздухозаборники установлены, коллекторы покрыты керамическим покрытием, крышки двигателя окрашены, вам нужно добавить эту последнюю деталь, чтобы закончить дисплей. Если вы читаете эту статью, вы, скорее всего, являетесь фанатиком фокуса и владеете фокусом, или двумя, или тремя, или девятью. Даже если это ваш первый фокус, будь то стандартный седан MK3 или ориентированный на производительность ST, вы хотите, чтобы он всегда выглядел великолепно. Один элемент под капотом, который часто упускают из виду, но который на удивление поднимет эстетику вашего моторного отсека, — это набор гидравлических стоек капота. ОСВОБОДИТЕ СТОЙКУ! Даже если вы более быстрый парень (или девушка), комплект распорки капота может помочь вам под капотом, предоставляя больше свободы передвижения при работе с двигателем, не мешая опорному стержню. В дополнение к простоте доступа и улучшенному стилю каждая стойка капота добавляет минимум 10 л.с. к каждому из ваших (как сказал бы Джон Хеннесси) «задних» колес.

После того, как воздухозаборники установлены, коллекторы покрыты керамическим покрытием, крышки двигателя окрашены, вам нужно добавить эту последнюю деталь, чтобы закончить дисплей. Если вы читаете эту статью, вы, скорее всего, являетесь фанатиком фокуса и владеете фокусом, или двумя, или тремя, или девятью. Даже если это ваш первый фокус, будь то стандартный седан MK3 или ориентированный на производительность ST, вы хотите, чтобы он всегда выглядел великолепно. Один элемент под капотом, который часто упускают из виду, но который на удивление поднимет эстетику вашего моторного отсека, — это набор гидравлических стоек капота. ОСВОБОДИТЕ СТОЙКУ! Даже если вы более быстрый парень (или девушка), комплект распорки капота может помочь вам под капотом, предоставляя больше свободы передвижения при работе с двигателем, не мешая опорному стержню. В дополнение к простоте доступа и улучшенному стилю каждая стойка капота добавляет минимум 10 л.с. к каждому из ваших (как сказал бы Джон Хеннесси) «задних» колес. (Youtube это, если вы не знаете ссылку).

(Youtube это, если вы не знаете ссылку).

Установка не может быть проще с минимумом ручных инструментов и менее чем за 10 минут вашего времени. В отличие от других комплектов стоек капота для Focus, этот комплект на 100% крепится болтами и не требует заклепочного пистолета. Кроме того, в отличие от некоторых других комплектов, комплект распорок капота NXT Generation от CalPonCars.com использует двойные стойки капота по сравнению с односторонним комплектом и специально разработан с использованием точных фунтов для капота MK3 Ford Focus по сравнению с обычной стойкой, что может привести к повреждению кузова и избыточному усилию. необходимо закрыть капот.

Вам понадобится следующий список чрезвычайно редких и сложных в использовании инструментов.

– Торцевой ключ на 1/4

– Головка на 10 мм

– Лезвие бритвы

– 2 полотенца из микрофибры

– Малярная лента

Перемещение шланга омывателя ветрового стекла

Осторожно потяните за линию пластиковой шайбы, чтобы освободить ее. из клипов. Чтобы избежать перегиба шланга или его разрыва, не торопитесь и снимите зажимы, сдвинув верхние части в сторону, чтобы освободить их. Используйте лезвие бритвы, чтобы освободить шланг от уплотнителя, стараясь не порезать сам шланг.

из клипов. Чтобы избежать перегиба шланга или его разрыва, не торопитесь и снимите зажимы, сдвинув верхние части в сторону, чтобы освободить их. Используйте лезвие бритвы, чтобы освободить шланг от уплотнителя, стараясь не порезать сам шланг.

Теперь, когда шланг отсоединен, осторожно поднимите пластиковую крышку, к которой был прикреплен шланг, потянув за заднюю часть, а затем сжав зажим по направлению вперед. Аккуратно потяните за часть, чтобы продеть под ней шланг. Убедитесь, что шланг находится в таком месте, где его ничто не защемит, когда все будет снова собрано. Закройте крышку, аккуратно нажав на нее, пока она не защелкнется.

Шаг 2Установка кронштейна крыла

Используйте головку на 10 мм, чтобы открутить болт крыла сразу за верхней точкой крепления фары. Чтобы краска не отслаивалась, если вы покрасили болты, используйте тепловую пушку, чтобы нагреть болт и краску, и это поможет свести к минимуму любые мелкие сколы, которые обычно могут возникать. В любом случае, эти небольшие дефекты будут скрыты новым брекетом.

В любом случае, эти небольшие дефекты будут скрыты новым брекетом.

Переверните два кронштейна крыльев, и вы найдете на каждом из них букву, указывающую, с какой стороны автомобиля они крепятся.

P – Со стороны пассажира

D — сторона водителя

Совместите кронштейн с отверстием для болта так, чтобы шарик кронштейна был направлен в сторону двигателя, как показано на фотографии. Установите болт на место и затяните. Повторите этот процесс для кронштейна со стороны водителя.

Шаг 3Установка кронштейна капота

Возьмите полотенца из микрофибры и поместите их между углом капота и ветровым стеклом, чтобы предотвратить повреждение капота или ветрового стекла в случае, если капот сдвинется, когда гайки сняты. Затем возьмите малярную ленту и обведите петлю, чтобы использовать ее в качестве маркера для заводского размещения капота. Повторите это с обеих сторон.

Так же, как и кронштейны крыльев, кронштейны капота имеют отметку P&D, указывающую их расположение на капоте. Кроме того, найдите минутку, чтобы полюбоваться штампом «Сделано в США» и качеством продукта. #Murica

Кроме того, найдите минутку, чтобы полюбоваться штампом «Сделано в США» и качеством продукта. #Murica

Возьмите торцевой ключ и открутите два болта на одной петле. При ослаблении второго болта поддерживайте кожух рукой, чтобы он не соскальзывал и не двигался слишком сильно.

Установите соответствующий кронштейн капота так, чтобы шарнирный шар был направлен наружу к крылу. Медленно затяните два болта, удерживая капот и кронштейн на одном уровне с малярной лентой. Выровняйте кронштейн стойки как можно дальше внутрь по направлению к двигателю, чтобы оставить достаточно места для установки стойки на шаровую опору. Повторите процесс со стороны водителя.

Установите стойки капота так, чтобы толстая часть стоек была обращена вверх, аккуратно защелкнув концы стоек на каждом шаровом шарнире. Это не должно отнимать много усилий и должно быть довольно легким.

Снимите заводскую опору капота, аккуратно повернув и выдвинув ее, а затем выбросьте в мусорное ведро, чтобы никто больше вас не видел. Если вы решите не выбрасывать его, вы можете использовать его как палку, когда вы находитесь на диване и просто не можете дотянуться до этой вещицы на кофейном столике.

Если вы решите не выбрасывать его, вы можете использовать его как палку, когда вы находитесь на диване и просто не можете дотянуться до этой вещицы на кофейном столике.

Сделайте шаг назад и наслаждайтесь новыми распорками капота. Это будет трудно не сделать, но вам нужно воздерживаться от открывания и закрывания капота только для того, чтобы посмотреть, как стойки капота работают.

Комплект распорок капота прост в установке и прекрасно сочетается с внешним видом и функциональностью. Посетите сайт CalPonyCars.com, чтобы получить комплект прямо сейчас! Самое приятное то, что комплекты Focus доступны с оборудованием, подобранным по цвету. Доступны все цвета OEM ST: от белого цвета Oxford до цвета Tangerine Scream. При стартовой цене комплекта, показанного в статье, 119 долларов..95 и опции для модернизированных углеводородных или нержавеющих стоек, эти продукты являются беспроигрышным вариантом.

Джеймс Стэнли

0 лайковПодъемник капота | Как заменить стойки капота

Содержание

1. Получите помощь от друга

Получите помощь от друга

2. Снимите текущие стойки

3. Снимите шаровую опору

4. Установите новую стойку 9000 3

Для обеспечения надежной работы подъемных опор капота, всегда важно заменять их, если есть признаки износа на петлях, точках соединения или любое скручивание, вызванное неравномерной нагрузкой. Если стойки на капоте вашего автомобиля вышли из строя и вы хотите установить новую опору подъемника капота, вы можете легко сделать это самостоятельно. Установка новых опор обеспечит надежность и работоспособность вашего автомобиля, а также вашу безопасность при работе под капотом. В Складе Поддержек Лифтов мы предлагаем самую большую в мире базу данных поддержки лифтов, поэтому вы можете легко найти подходящие газовые стойки или детали для замены, необходимые для полной установки.

Здесь мы приводим пошаговые инструкции по замене стоек капота.

1. Получите помощь от друга

Вы не сможете удерживать капот во время установки вторичного подъемника капота, поэтому вам нужно будет найти кого-нибудь, кто поможет вам. Вы также можете использовать опорную планку капота, если она есть в вашем автомобиле. Никогда не используйте опорную палку для удержания капота, так как он может легко упасть или сломаться. Если вытяжка упадет на вас во время установки, это может привести к серьезной травме.

Вы также можете использовать опорную планку капота, если она есть в вашем автомобиле. Никогда не используйте опорную палку для удержания капота, так как он может легко упасть или сломаться. Если вытяжка упадет на вас во время установки, это может привести к серьезной травме.

2. Снимите текущие стойки

Вам потребуется снять подъемник капота, установленный на вашем автомобиле. Вы можете сделать это, сняв одну и заменив ее новой опорой подъемника, прежде чем снимать и заменять другую. Вам нужно будет использовать отвертку с плоской головкой, чтобы снять удерживающие зажимы, а затем сами стойки.

3. Снимите шар со стойки

После снятия стойки вам потребуется снять крепеж, соединяющий опору подъемника с кузовом автомобиля. Используйте плоскую отвертку, чтобы поддеть шарик стойки. Это удаляет все оборудование.

4. Установите новую стойку

После того, как вы сняли стойку, вам нужно будет снять крепеж, который соединяет опору подъемника с кузовом автомобиля.

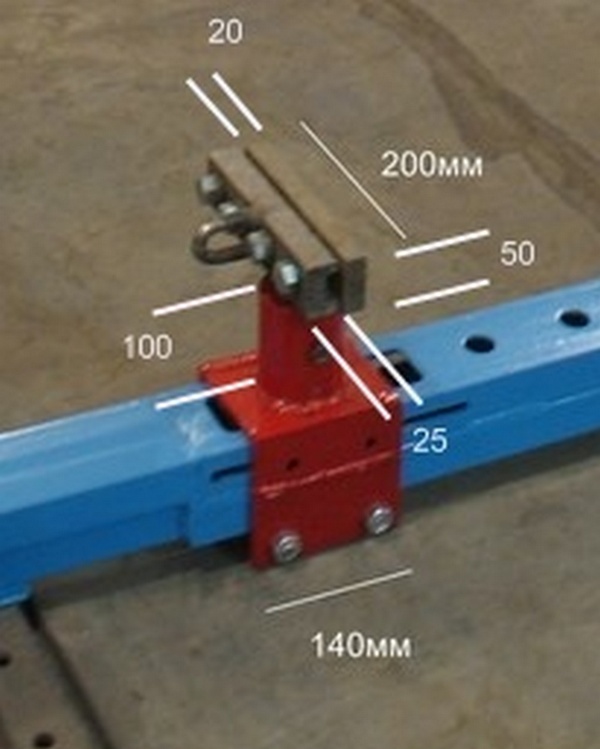

Использование широких губок с

насечкой делает фиксацию зажима на детали более жесткой.

Использование широких губок с

насечкой делает фиксацию зажима на детали более жесткой.

Например, зажим можно использовать для

установки на лонжероне автомобиля Audi A3. Оба винта могут быть

вывинчены так, что образуется максимальный просвет. Зажим может

вращаться и устанавливаться для прикладывания тягового усилия в любых

направлениях.

Например, зажим можно использовать для

установки на лонжероне автомобиля Audi A3. Оба винта могут быть

вывинчены так, что образуется максимальный просвет. Зажим может

вращаться и устанавливаться для прикладывания тягового усилия в любых

направлениях.

904, поставляется отдельно) позволяют изменять направление

тягового усилия.

904, поставляется отдельно) позволяют изменять направление

тягового усилия. нагрузка,

тонн

нагрузка,

тонн Зажим удобен для установки на

деталях, имеющих отбортовки.

Зажим удобен для установки на

деталях, имеющих отбортовки.

прямая

нагрузка, тонн

прямая

нагрузка, тонн

тяговое

усилие, тонн

тяговое

усилие, тонн 0

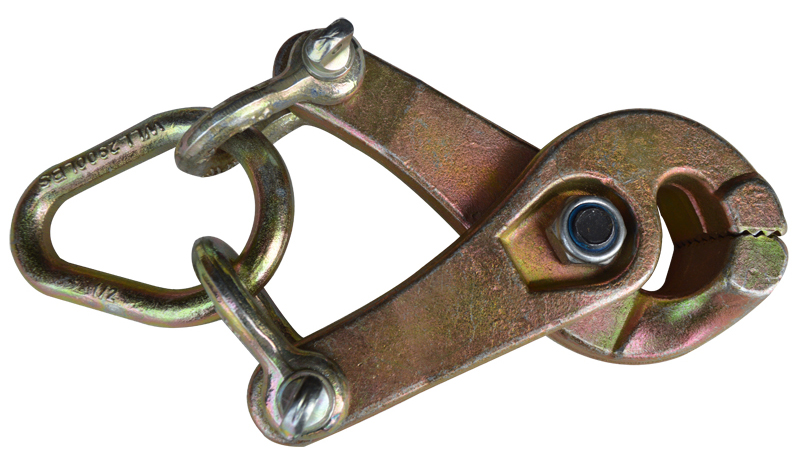

0 Симметричный зажим может использоваться для вытягивания левого и правого

лонжеронов на таких автомобилях, как Golf 3 и 4, Audi A3, Volvo,

Peugeot, Mercedes 190, VW Sharan, Ford Galaxi и т.п. Асимметричный зажим

может использоваться на таких автомобилях, как Audi 80, Polo 3, VW

Sharan, Ford Galaxi, внедорожников, и т.п.

Симметричный зажим может использоваться для вытягивания левого и правого

лонжеронов на таких автомобилях, как Golf 3 и 4, Audi A3, Volvo,

Peugeot, Mercedes 190, VW Sharan, Ford Galaxi и т.п. Асимметричный зажим

может использоваться на таких автомобилях, как Audi 80, Polo 3, VW

Sharan, Ford Galaxi, внедорожников, и т.п. Действуя по принципу клина, зажим автоматически

фиксируется при наложении тягового усилия. Зажим быстро устанавливается и

снимается легким ударом молотка и может быть полезен при вытягивании,

например, порогов.

Действуя по принципу клина, зажим автоматически

фиксируется при наложении тягового усилия. Зажим быстро устанавливается и

снимается легким ударом молотка и может быть полезен при вытягивании,

например, порогов.

Специальное закругление на пластинах позволяет обходить

фланец при установке зажима на лонжероне и прочно фиксировать деталь.

Симметричный зажим может использоваться для вытягивания левого и правого

лонжеронов на таких автомобилях, как Golf 3 и 4, Audi A3, Volvo,

Peugeot, Mercedes 190, VW Sharan, Ford Galaxi и т.п. Асимметричный зажим

может использоваться на таких автомобилях, как Audi 80, Polo 3, VW

Sharan, Ford Galaxi, внедорожников, и т.п.

Специальное закругление на пластинах позволяет обходить

фланец при установке зажима на лонжероне и прочно фиксировать деталь.

Симметричный зажим может использоваться для вытягивания левого и правого

лонжеронов на таких автомобилях, как Golf 3 и 4, Audi A3, Volvo,

Peugeot, Mercedes 190, VW Sharan, Ford Galaxi и т.п. Асимметричный зажим

может использоваться на таких автомобилях, как Audi 80, Polo 3, VW

Sharan, Ford Galaxi, внедорожников, и т.п. 6

6 тяговое усилие, тонн

тяговое усилие, тонн тяговое усилие, тонн

тяговое усилие, тонн Поставляются с рым-болтом или тяговым кольцом.

Поставляются с рым-болтом или тяговым кольцом. Может

также применяться для правки оконных проемов и стоек дверей.

Может

также применяться для правки оконных проемов и стоек дверей.