причины, как увеличить показатель с помощью долива воды

Раствор электролита является катализатором электрохимической реакции, благодаря которой аккумуляторная батарея работает. Он на 65% состоит из дистиллированной воды, а оставшиеся 35% составляет кислота. Чтобы реакция протекала с необходимой скоростью, электролит должен обладать определенной концентрацией. Разобравшись с причиной, почему падает плотность электролита в аккумуляторе, можно восстановить работу АКБ.

Содержание

- Причины падения показателя

- Подготовка батареи

- Восстановление плотности

Причины падения показателя

Перед тем как увеличить плотность в аккумуляторе, необходимо разобраться в причинах происходящего. Для любой аккумуляторной батареи изменение этого параметра считается нормальным явлением. Когда АКБ разряжается, то он падает и наоборот.

Если же после зарядки аккумулятор не способен удерживать заряд, то плотность электролита упала ниже минимально допустимого уровня.

Причин, почему падает плотность в аккумуляторе, может быть несколько:

- Батарея просто разряжена.

- Из-за перезаряда АКБ часть раствора выкипела.

- Вода была долита, но концентрация раствора не контролировалась.

С первым пунктом все предельно ясно, и дополнительных комментариев здесь не требуется. А вот причины кипения раствора известны далеко не каждому автовладельцу. Следует заметить, что этот процесс в сравнении с кипением воды имеет иную природу. Во втором случае он активируется благодаря нагреванию емкости. Вполне очевидно, что аккумулятор никто не подогревает, но при этом электролит кипит.

Причина этого в физически-химических процессах, протекающих в АКБ. Если она отключена от бортовой электросети или зарядного устройства, то электролит не будет кипеть. Под воздействием электрического тока в растворе активируется процесс электролиза, а молекулы воды распадаются на водород и кислород. Именно эти газы и поднимаются в виде пузырьков.

Именно эти газы и поднимаются в виде пузырьков.

Многим автолюбителям, особенно начинающим, известна ситуация: долил воды в аккумулятор — пропала плотность. Во время технического обслуживания батареи необходимо в обязательном порядке контролировать этот показатель. В противном случае концентрация раствора будет постепенно снижаться.

Подготовка батареи

Когда автолюбителю известно, почему упала плотность электролита в аккумуляторе, то сразу поднимать ее не стоит. Необходимо провести некоторые подготовительные мероприятия. Для этого следует убедиться в выполнении нескольких условий:- Батарея заряжена.

- Температура раствора в элементах питания составляет от 20 до 25 градусов.

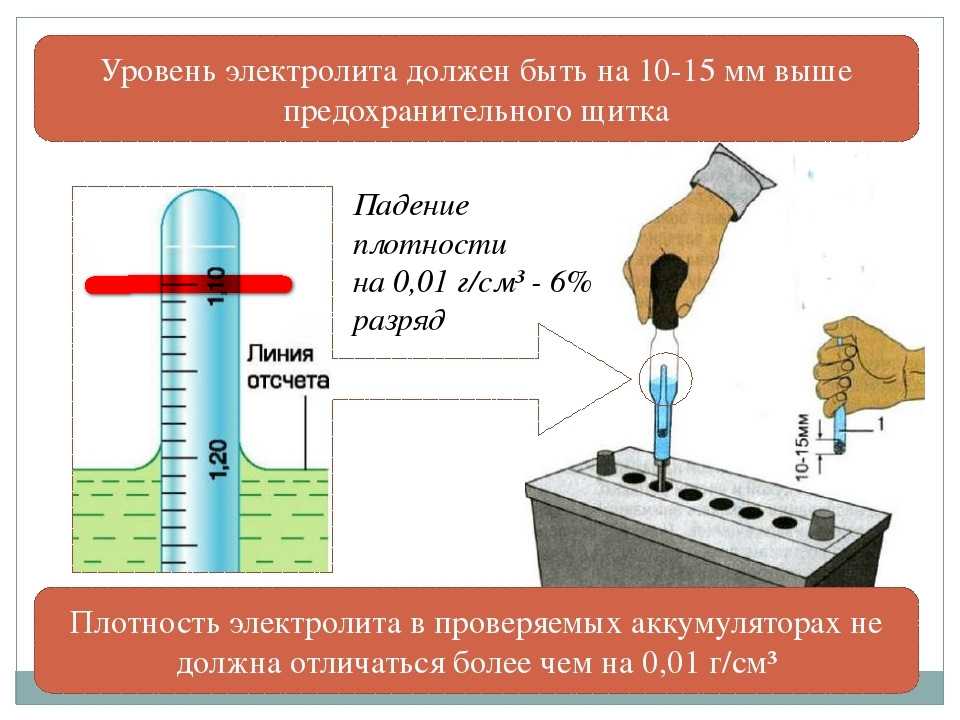

- Уровень электролита в каждой банке соответствует норме.

- Аккумулятор не имеет механических повреждений.

Если АКБ оказалась разряжена, сначала следует восстановить ее емкость. Затем в обязательном порядке проводится измерение плотности раствора, так как концентрация кислоты может быть ниже нормы. Возможна ситуация, в которой этот параметр раствора после перезарядки в элементах питания отличается. Следует помнить, что допустимая разница этого показателя составляет максимум 0,01 кг/см

Возможна ситуация, в которой этот параметр раствора после перезарядки в элементах питания отличается. Следует помнить, что допустимая разница этого показателя составляет максимум 0,01 кг/см

- Сила тока уменьшается в 2−3 раза в сравнении с номинальным показателем.

- Батарея заряжается в течение 1−2 часов.

Если этот метод не помог решить проблему, придется предпринимать более серьезную меру, долив корректирующего электролитного раствора. Здесь необходимо заметить, что использовать его можно только в крайнем случае.

Корректирующим называется электролит, плотность которого составляет 1,4 кг/см3.

Сначала автолюбитель должен проверить АКБ и узнать, почему пропадает концентрация раствора. Если это произошло из-за кипения воды, то корректирующий электролит доливать нельзя. Используется он лишь в двух случаях:

Если это произошло из-за кипения воды, то корректирующий электролит доливать нельзя. Используется он лишь в двух случаях:

- Обнаружена утечка жидкости из элементов питания.

- В банки было залито много дистиллированной воды, что и стало причиной снижения плотности раствора.

Восстановление плотности

Это кропотливый процесс и автолюбителю потребуется затратить довольно много времени. Причем решить поставленную задачу можно двумя способами и каждый из них необходимо рассмотреть. Начать стоит с доливания корректирующего электролита. Нормальной считается плотность раствора в диапазоне от 1,25 до 1,27 г/см3. Также следует помнить, что это значение должно быть одинаковым в каждом элементе питания батареи. Чтобы приготовить корректирующий электролит, в емкость следует первой залить дистиллированную воду и лишь затем добавить к ней кислоту. В противном случае будет наблюдаться сильное кипение жидкости.

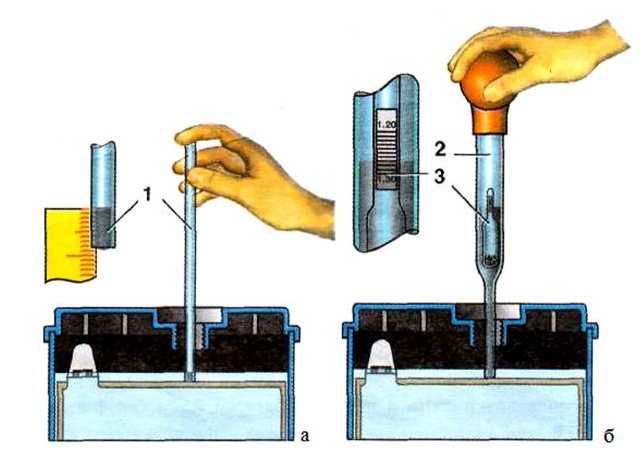

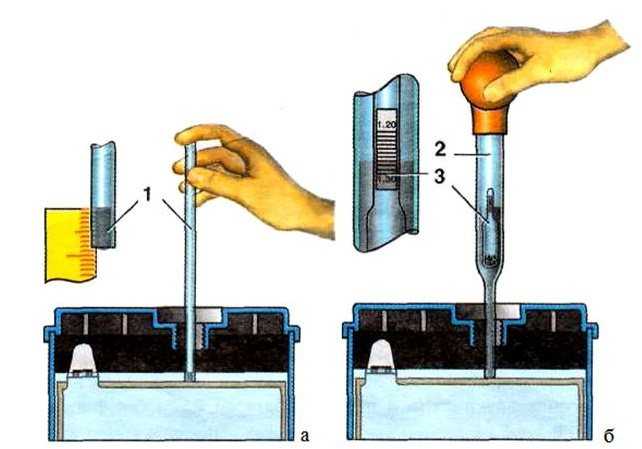

Сначала необходимо из банки откачать раствор с помощью простой спринцовки либо аэрометра.

Для реализации второго способа потребуется зарядное устройство. Однако оно должно предоставлять возможность тонко регулировать выходное напряжение. Автоматические зарядные устройства здесь использовать нельзя. Чтобы восстановить плотность, необходимо выполнить следующие действия:

- Полностью зарядить АКБ.

- Когда электролит закипит, силу тока необходимо снизить на 1−2 А.

- Время кипения жидкости зависит от конкретной ситуации и может достигать 24 часов.

После завершения процедуры проводится замер показателя плотности, и при необходимости процесс повторяется. Однако в некоторых ситуациях ни один из этих методов может не сработать.

Вернув АКБ в нормальное положение, остатки электролита выливаются. Банки промываются дистиллированной водой, а затем отверстия надежно запаиваются. После всех этих манипуляций остается лишь залить новый электролит. Проблема падения плотности раствора не является сложной, и она может быть быстро устранена. Однако важно своевременно обнаружить падение показателя, чтобы АКБ не вышла из строя раньше срока.

Плотность электролита в разряженном аккумуляторе — как определить плотность автомобильного электролита в АКБ

В каждой свинцово-кислотной батарее с жидким диэлектриком существует такой параметр, как плотность электролита в аккумуляторе. Он показывает концентрацию активного вещества в растворе, выполняющего роль транспортера зарядов между электродами. Важно, чтобы в нем было определенное количество серной кислоты по отношению к дистиллированной воде. Рассмотрим основные проблемы с плотностью и методы ее нормализации.

Важно, чтобы в нем было определенное количество серной кислоты по отношению к дистиллированной воде. Рассмотрим основные проблемы с плотностью и методы ее нормализации.

Устройство аккумулятора

Чтобы понять, что такое плотность электролита в аккумуляторе, нужно знать устройство АКБ. Батарея представляет собой пластиковый ящик, внутри которого имеется 6 отсеков с перегородками. В каждом из них находится пакет парных пластин, анод и катод. Между пластинами находится сепаратор или одна из них погружена в него. Каждый электрод представляет собой решетку с окнами определенной конфигурации. Ее рассчитывают так, чтобы электроны лучше распределялись по поверхности пластин, тем самым, отдавая больший ток в нагрузку. Пакеты пластин сформированы в энергетические ячейки, соединенные между собой последовательно. Каждая ячейка или банка выдает 2,1 В, все 6 — 12,6 В. Выводы размещены снаружи корпуса и имеют конусовидную форму в европейских и азиатских батареях.

Конструкция батарей может несколько отличаться от одной серии батарей к другой. В АКБ современного типа имеется лабиринтная структура в крышке для рециркуляции электролита. Также есть индикатор заряда, но нет пробок для обслуживания путем доливки дистиллированной воды. Мы же говорим о тех, в которые можно доливать дистиллят и измерить плотность электролита в источнике питания.

В АКБ современного типа имеется лабиринтная структура в крышке для рециркуляции электролита. Также есть индикатор заряда, но нет пробок для обслуживания путем доливки дистиллированной воды. Мы же говорим о тех, в которые можно доливать дистиллят и измерить плотность электролита в источнике питания.

Особенности обслуживания АКБ

Каким-либо образом повлиять на работоспособность автомобильного аккумулятора мы не в состоянии, за исключением проведения правильного обслуживания. Достаточно регулярно проверять величину напряжения и плотность электролита. Особенно важно это делать на 3-4 году эксплуатации батареи. У современного источника тока Ca/Ca, AGM или Gel это проделать невозможно. В EFB АКБ еще имеется индикатор, в других нет даже его, так как жидкого электролита в аккумуляторе тоже нет.

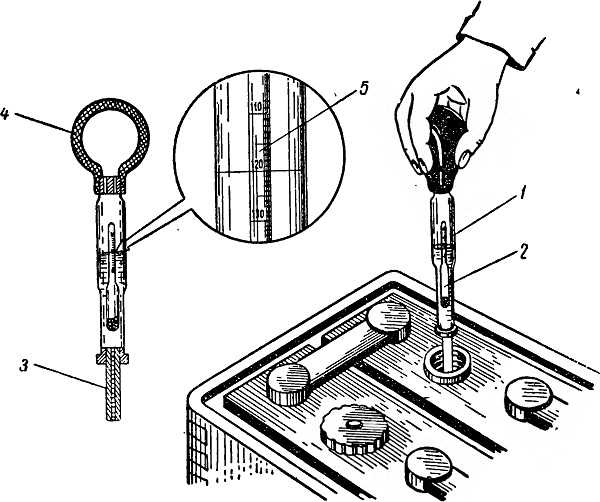

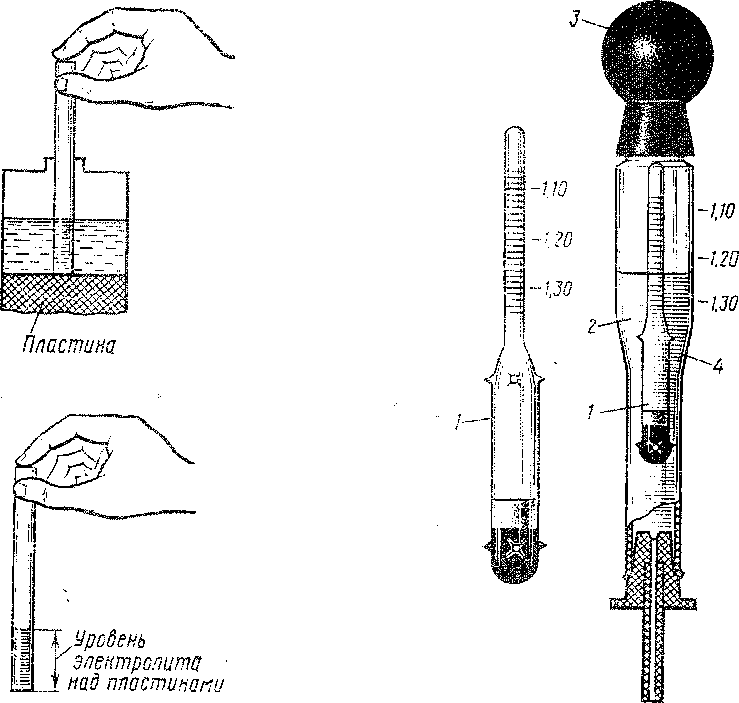

Использование ареометра

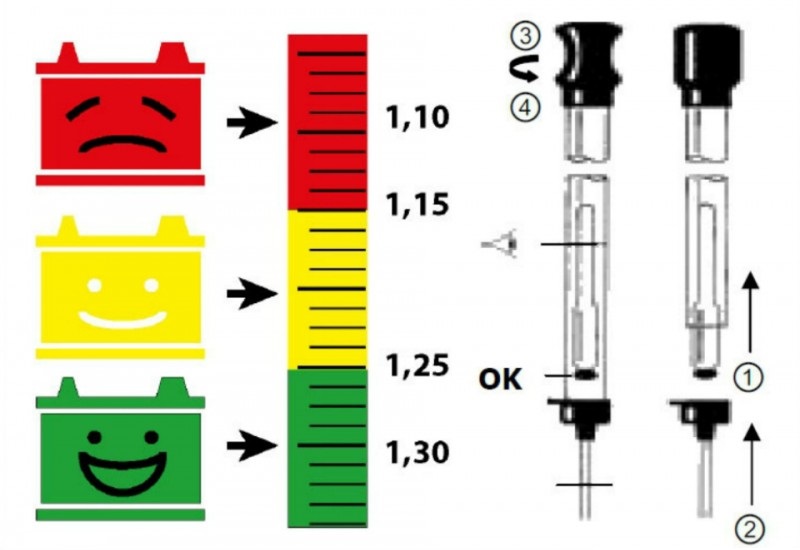

Замер плотности электролита в аккумуляторе свинцово-сурьмянистом и сурьмянисто-кальциевом выполняется при помощи специального прибора — ареометра. Он представляет собой запаянную с двух сторон стеклянную трубку.

Для измерения плотности электролита в аккумуляторе нужно знать ее нормированное значение. Данный показатель зависит от условий, состава, интенсивности эксплуатации и уровня заряда батареи. Она должна быть такой, как указано в таблице.

|

Значение плотности, г/см3 |

Величина напряжения, В |

Уровень заряда, % |

|

<1,12 |

<11,6 |

глубокий разряд |

|

1,15 |

11,8-11,9 |

25 |

|

1,19 |

12,0-12,1 |

50 |

|

1,22 |

12,3-12,4 |

75 |

|

1,26 |

12,6-12,7 |

100 |

Теоретически определить плотность раствора в батарее можно по этим данным, но так ли это на самом деле? Определить соответствие реально только с помощью ранее описанного прибора.

Важно. Зимой уровень плотности будет завышен на 0,2-0,4г/см3. Это считается нормальным показателем. Дистиллированная вода замерзает, из-за чего расстояние между молекулами увеличивается, и соотношение серной кислоты к объему воды именно в жидком виде повышается, так как сама кислота зимой не замерзает. Также значение плотности электролита в аккумуляторной батарее зависит от температуры окружающей среды. Указанные в таблице значения определены при +25 градусах. Если за бортом -30 градусов и батарея разряжена на 25%, то нормальной плотностью является 1,28 г/см3.

Низкая плотность занижает показатель заряда, высокая плотность приводит к ускоренному процессу разрушения электродных пластин и активной пасты. Следует поддерживать ее на среднем уровне, указанном в табличных данных.

Процедура измерения плотности ареометром

По ранее представленным данным мы уже знаем, какой должна быть плотность электролита при определенном значении напряжения на клеммах аккумулятора.

Процесс измерения значения плотности электролита в батарее:

- Зарядите аккумулятор полностью.

- Перенесите батарею в теплое место, где температура не ниже +20 градусов, и оставьте ее стоять на 6-10 часов.

- Выверните пробки в источнике питания. В сурьмянистых и недорогих гибридных они видны прямо на крышке, в более дорогих находятся под специальной планкой.

- Погрузите прибор в автомобильный аккумулятор и наберите немного электролитического раствора. Используем устройство с грушей и плавающим внутри ареометром.

- Проделайте аналогичную операцию с каждой из 6-ти банок и запишите все показания.

По мере испарения воды, что происходит постоянно при каждом цикле зарядки автомобильного источника тока, уровень раствора падает и плотность увеличивается, так как концентрация кислоты по отношению к воде растет. Раствор нужно разбавить ровно на то количество воды в долях, на которые выше плотность по отношению к нормальному состоянию.

Раствор нужно разбавить ровно на то количество воды в долях, на которые выше плотность по отношению к нормальному состоянию.

Полезно узнать, сколько раствора и воды должно быть в батарее. Уровень воды зависит от емкости аккумулятора. Если у вас стоит батарея 55 А/ч, то общее количество раствора составляет 2,5 л. Воды, соответственно, 1,63 л. В АКБ 65 А/ч содержится 3,5 л раствора и 2,28 л воды. Низкая плотность говорит о большом уровне дистиллята, высокая — о низкой концентрации.

Какой аккумулятор устанавливается на Шевроле Лачетти >

Видео с вопросами: определение того, какие свинцово-кислотные батареи необходимо перезарядить, с использованием значений относительной плотности серной кислоты

Механики используют ареометр для проверки относительной плотности серной кислоты в пяти различных свинцово-кислотных автомобильных аккумуляторах. В следующей таблице показаны их результаты. Какой аккумулятор или аккумуляторы необходимо перезарядить?

Какой аккумулятор или аккумуляторы необходимо перезарядить?

Стенограмма видео

Механики используют ареометр для проверки относительная плотность серной кислоты в пяти различных свинцово-кислотных автомобильных аккумуляторах. В следующей таблице показаны их полученные результаты. Какой аккумулятор или аккумуляторы нужно подзарядиться? (A) Только батарея 3. (B) Только батарея 5. (C) Батареи 2 и 5. (D) Только батарея 1. (E) Батареи 3 и 4.

Прежде всего, ареометр – это прибор, используемый для измерения относительной плотности жидкости или раствора. Другой термин для относительной плотности является удельным весом. Относительная плотность – это отношение плотность жидкости или раствора к плотности чистой воды при определенном температура и давление.

В этой задаче нам дано

измерения относительной плотности серной кислоты в пяти различных свинцово-кислотных автомобилях

батареи. Когда относительная плотность

серная кислота в аккумуляторе падает ниже определенного значения, механик знает, что пора

для подзарядки аккумулятора. Освободим место для обсуждения

почему это происходит.

Когда относительная плотность

серная кислота в аккумуляторе падает ниже определенного значения, механик знает, что пора

для подзарядки аккумулятора. Освободим место для обсуждения

почему это происходит.

Свинцово-кислотный автомобильный аккумулятор

классифицируется как вторичный гальванический элемент. Это тип электрохимического

элемент, который может функционировать как гальванический элемент, так и электролитический элемент в зависимости от

какие процессы происходят. На аноде гальванического элемента

происходит окисление металлического свинца. В этой реакции расходуется серная

кислотой или водным раствором h3SO4. На катоде гальванического

клетке происходит восстановление оксида свинца(IV). Этот процесс также использует серную

кислота. Так как концентрация серной

кислоты в клетке уменьшается, относительная плотность также уменьшается.

Окислительно-восстановительные реакции, происходящие в гальванический элемент используется для питания внешнего устройства, и этот процесс называется как разрядка. Серная кислота, израсходованная во время разрядку можно восстановить, перезарядив аккумулятор. Чтобы перезарядить аккумулятор, используется внешнее зарядное устройство. Во время подзарядки свинцово-кислотный батарея работает как электролитическая ячейка.

Здесь мы видим, что один из

продуктами окислительно-восстановительных реакций, происходящих при перезарядке, является серная кислота. Итак, откуда механики узнают, когда

подзарядка нужна? Если относительная плотность серной

кислоты в аккумуляторе падает ниже 1,20 грамма на кубический сантиметр, то пора

аккумулятор для подзарядки. Мы видим, что относительная

плотность меньше этого значения в батареях 3 и 4. Следовательно, батареи 3 и 4 нуждаются

быть перезаряженным.

Следовательно, батареи 3 и 4 нуждаются

быть перезаряженным.

В заключение, исходя из данных значения относительной плотности серной кислоты, аккумуляторы, которые необходимо перезарядить батареи 3 и 4, или выбор ответа (E).

Гибкие твердые электролиты на основе Li6.4La3Zr1.4Ta0.6O12 толщиной 20 мкм для полностью твердотельных литиевых батарей . Однако толстый слой электролита и жесткая природа, а также плохой межфазный контакт являются огромными препятствиями для его применения в полностью твердотельных литиевых батареях. Здесь ультратонкий гибкий Li

6.4 La 3 Zr 1.4 Ta 0.6 O 12 — Твердый электролит на основе (LLZTO-) с содержанием LLZTO 90% масс. Полученная пленка на основе LLZTO толщиной 20 мкм и толщиной м демонстрирует сверхвысокую ионную проводимость 41,21 мСм при 30°C, превосходную устойчивость к окислению 4,6 В, превосходную термическую стабильность и негорючесть. Кроме того, соответствующая симметричная ячейка Li||Li может стабильно циклировать более 2000 ч с низким перенапряжением при 0,1 мА см -2 до 60°C. Собранный пакетный элемент Li||LiFePO 4 со встроенным интерфейсом электролит/катод демонстрирует превосходные характеристики скорости и цикла с сохранением емкости 71,4% от 153 мАч g -1 до 109,2 мАч g -1 при 0,1 °C. более 500 циклов при 60°C. Эта работа представляет собой многообещающую стратегию создания сверхтонкого гибкого твердого электролита для высокопроизводительных полностью твердотельных литиевых батарей.

Кроме того, соответствующая симметричная ячейка Li||Li может стабильно циклировать более 2000 ч с низким перенапряжением при 0,1 мА см -2 до 60°C. Собранный пакетный элемент Li||LiFePO 4 со встроенным интерфейсом электролит/катод демонстрирует превосходные характеристики скорости и цикла с сохранением емкости 71,4% от 153 мАч g -1 до 109,2 мАч g -1 при 0,1 °C. более 500 циклов при 60°C. Эта работа представляет собой многообещающую стратегию создания сверхтонкого гибкого твердого электролита для высокопроизводительных полностью твердотельных литиевых батарей.1. Введение

Литий-ионные аккумуляторы являются доминирующими устройствами хранения энергии из-за высокой плотности энергии, низкой скорости саморазряда и экологичности. Тем не менее, плотность энергии нуждается в дальнейшем улучшении, чтобы удовлетворить растущие потребности электромобилей. Замена графитового анода металлическим литием считается перспективной стратегией [1–5]. Однако низкая циклическая стабильность, рост литиевых дендритов и риск для безопасности сдерживают разработку литий-металлических аккумуляторов из-за использования органических жидких электролитов [6–9].].

Однако низкая циклическая стабильность, рост литиевых дендритов и риск для безопасности сдерживают разработку литий-металлических аккумуляторов из-за использования органических жидких электролитов [6–9].].

Чтобы существенно преодолеть эти проблемы, все больше внимания привлекают полностью твердотельные литиевые батареи, использующие твердые электролиты, , т.е. , полимерные электролиты или неорганические керамические электролиты, что демонстрирует возможный потенциал для высокоплотных и безопасных литий-металлических батарей [ 10–16]. Однако из-за выделения кислорода из оксидного катода при высоком напряжении полимерные электролиты, как правило, разлагаются, а также ухудшаются межфазные свойства [17, 18]. В то время как для неорганических твердых электролитов толстый слой электролита, жесткая природа и плохой межфазный контакт являются большими проблемами для их практического применения [10, 19].–21].

Приготовление твердого электролита полимер-в-керамике является одной из наиболее перспективных стратегий для решения вышеуказанных проблем за счет введения гибкого полимерного компонента при сохранении превосходной электрохимической стабильности, механического модуля и термической стабильности неорганических электролитов [22–25]. Чен и др. [26] и Huo et al. [27] продемонстрировали мк м твердого электролита полимер-в-керамике с 80 % масс. гранатовой керамики и ~60 мк м твердого электролита полимер-в-керамике с 80 об.% Li 6,4 La 3 Zr 1,4 Ta 0,6 O 12 частицы активированы введением ПЭО полимерной матрицы соответственно. Полимерная матрица на основе ПЭО считается многообещающим кандидатом из-за превосходной межфазной совместимости с литиевым анодом [28]. Однако из-за меньшей прочности ПЭО [29] полимер-керамический твердый электролит на основе граната хрупко разрушается за счет уменьшения их толщины при высоком содержании неорганических веществ. Кроме того, традиционные полимерно-керамические твердые электролиты на основе граната часто получают методом суспензионного литья, который включает испарение массивных вредных растворителей [27, 30] и обычно претерпевает осаждение агломерированных неорганических частиц [31–33] в процессе приготовления.

Чен и др. [26] и Huo et al. [27] продемонстрировали мк м твердого электролита полимер-в-керамике с 80 % масс. гранатовой керамики и ~60 мк м твердого электролита полимер-в-керамике с 80 об.% Li 6,4 La 3 Zr 1,4 Ta 0,6 O 12 частицы активированы введением ПЭО полимерной матрицы соответственно. Полимерная матрица на основе ПЭО считается многообещающим кандидатом из-за превосходной межфазной совместимости с литиевым анодом [28]. Однако из-за меньшей прочности ПЭО [29] полимер-керамический твердый электролит на основе граната хрупко разрушается за счет уменьшения их толщины при высоком содержании неорганических веществ. Кроме того, традиционные полимерно-керамические твердые электролиты на основе граната часто получают методом суспензионного литья, который включает испарение массивных вредных растворителей [27, 30] и обычно претерпевает осаждение агломерированных неорганических частиц [31–33] в процессе приготовления.

В данной работе мы разрабатываем трехмерную (3D) сшитую проводящую сеть для ультратонких и гибких Li 6,4 La 3 Zr 1,4 Ta 0,6 O 12 — на основе (LLZTO) твердый электролит с содержанием LLZTO 90 % масс., толщиной 20 мкм мкм и сверхвысокой ионной проводимостью 41,21 мСм при 30°C. Кроме того, интегрированный интерфейс электролит/катод создается с помощью in situ , формирующего и отвердевающего пленки на основе LLZTO на поверхности катода, что обеспечивает плотный контакт электролит/катод. В результате родственные Li||LiFePO 4 Ячейка-мешочек демонстрирует превосходные характеристики скорости и циклическую стабильность.

2. Материалы и методы

2.1. Подготовка материала

LI 6,4 LA 3 ZR 1,4 TA 0,6 O 12 (HF-Kejing), BIS (Trifluoromethane) Sulfonimide Lithium (LITFSI, 999%, SIGMANE). (Dynanonic) сушили при 100°C в вакуумной печи в течение 12 часов для удаления влаги и хранили в перчаточном боксе из аргона. Диглицидиловый эфир поли(этиленгликоля) (PEGDE, M n из 500), диэтилентриамин (DETA) и диметиловый эфир полиэтиленгликоля (PEGDME, M n из 250) были приобретены у Aladdin. Литиевые фольги толщиной 50 мкм мкм были приобретены у China Energy Lithium Co., Ltd.

Диглицидиловый эфир поли(этиленгликоля) (PEGDE, M n из 500), диэтилентриамин (DETA) и диметиловый эфир полиэтиленгликоля (PEGDME, M n из 250) были приобретены у Aladdin. Литиевые фольги толщиной 50 мкм мкм были приобретены у China Energy Lithium Co., Ltd.

2.2. Приготовление пленки твердого электролита

Сначала ПЭГДЭ, ПЭГДМЭ, ДЭТА, LiTFSI и LLZTO смешивали без растворителя, и после измельчения в течение 2 ч получали пластилиновую смесь для обеспечения гомогенной смеси между большим количеством частиц LLZTO и небольшим количеством жидкого прекурсора. В частности, 90 мас.% LLZTO использовали при молярном соотношении 5 : 10 : 2 для ПЭГДЭ, ПЭГДМЭ и ДЭТА. А соотношение ЭО:Li + составляет 18 : 1. Свежеприготовленную пластилиноподобную смесь раскатывали в твердоэлектролитную предварительную пленку на основе ЛЛЗТО с контролируемой толщиной при комнатной температуре. Затем полученную препленку с твердым электролитом отверждали в вакуумной печи при 60°C в течение 1,5 ч, а затем подвергали изостатическому давлению (200 МПа) в течение 10 мин при комнатной температуре. Наконец, трехмерная пленка с ионной проводимостью на основе LLZTO толщиной 20 мк м было получено после дальнейшего отверждения при 60°С в течение 2 ч.

Наконец, трехмерная пленка с ионной проводимостью на основе LLZTO толщиной 20 мк м было получено после дальнейшего отверждения при 60°С в течение 2 ч.

2.3. Характеристика материала

Кристаллическая структура образца была охарактеризована с помощью рентгеноструктурного анализа (XRD, D8 Advance, Bruker) с излучением Cu Kα нм в диапазоне 10°-80°. Инфракрасная спектроскопия с преобразованием Фурье (FTIR) была получена на Netzsch X70. Термогравиметрический (ТГ) анализ проводили с помощью Diamond TG/DTA при скорости нагрева 10°C мин -1 от 50 до 600°C в атмосфере аргона. Морфологию поверхности и поперечного сечения наблюдали с помощью сканирующего электронного микроскопа с полевой эмиссией (FESEM, S-4800, Hitachi), а распределение элементов анализировали с помощью энергодисперсионной рентгеновской спектроскопии (EDS).

2.4. Электрохимические измерения

Спектроскопия электрохимического импеданса (EIS), вольтамперометрия с линейной разверткой (LSV) и поляризация постоянного тока были выполнены на электрохимической станции Solartron 1470E для оценки ионной проводимости, электрохимического окна и числа переноса литий-иона пленки на основе LLZTO. соответственно. В ячейке из нержавеющей стали (НС)|пленка на основе ЛЛЗТО|СС регистрировали спектры импеданса в диапазоне частот от 1 МГц до 10 Гц и амплитуде потенциала 10 мВ. Ионная проводимость рассчитывается по уравнению , где , , и – толщина (см) электролита, полное сопротивление электролита ( Ом ) и эффективной площади контакта (см 2 ) между электродами из нержавеющей стали и электролитом соответственно. Кривая LSV исследовалась через пленку на основе SS|LLZTO|Li при скорости развертки 1 мВ с -1 между 3 и 6 В при комнатной температуре. Для измерения импеданса переменного тока и поляризации постоянного тока была собрана симметричная ячейка Li||Li с амплитудой потенциала 10 мВ. Ионное число переноса было получено по уравнению , где , и — начальный ток, установившийся ток, начальное сопротивление переносу заряда и постоянное сопротивление переносу заряда соответственно. Ионная проводимость электролита определяется как , где , и представляют собой ионную проводимость электролита (С см -1 ), эффективная площадь контакта (см 2 ) между электродами СС и электролитом при оценке ионной проводимости и толщина (см) полученного электролита соответственно.

соответственно. В ячейке из нержавеющей стали (НС)|пленка на основе ЛЛЗТО|СС регистрировали спектры импеданса в диапазоне частот от 1 МГц до 10 Гц и амплитуде потенциала 10 мВ. Ионная проводимость рассчитывается по уравнению , где , , и – толщина (см) электролита, полное сопротивление электролита ( Ом ) и эффективной площади контакта (см 2 ) между электродами из нержавеющей стали и электролитом соответственно. Кривая LSV исследовалась через пленку на основе SS|LLZTO|Li при скорости развертки 1 мВ с -1 между 3 и 6 В при комнатной температуре. Для измерения импеданса переменного тока и поляризации постоянного тока была собрана симметричная ячейка Li||Li с амплитудой потенциала 10 мВ. Ионное число переноса было получено по уравнению , где , и — начальный ток, установившийся ток, начальное сопротивление переносу заряда и постоянное сопротивление переносу заряда соответственно. Ионная проводимость электролита определяется как , где , и представляют собой ионную проводимость электролита (С см -1 ), эффективная площадь контакта (см 2 ) между электродами СС и электролитом при оценке ионной проводимости и толщина (см) полученного электролита соответственно. Стабильность интерфейса между электролитом и металлическим литием оценивали с помощью теста EIS с использованием пленки на основе Li|LLZTO|Li-элемента при различном времени хранения при комнатной температуре. Гальваностатическое циклирование симметричной Li|пленки на основе LLZTO|Li-мешка с зачисткой и покрытием в течение 1 ч было испытано при плотности тока 0,1 мА см -2 до 60°C.

Стабильность интерфейса между электролитом и металлическим литием оценивали с помощью теста EIS с использованием пленки на основе Li|LLZTO|Li-элемента при различном времени хранения при комнатной температуре. Гальваностатическое циклирование симметричной Li|пленки на основе LLZTO|Li-мешка с зачисткой и покрытием в течение 1 ч было испытано при плотности тока 0,1 мА см -2 до 60°C.

LiFePO 4 , поли(винилиденфторид) (PVDF), LiTFSI и Super P с массовым соотношением 70 : 12 : 8 : 10 были нанесены на алюминиевую фольгу с N -метил-2-пирролидон в качестве растворителя для изготовления композитного катода. Пленочный элемент на основе Li|LLZTO|LiFePO 4 () был собран для испытания циклических характеристик аккумуляторной системы LAND CT2001A (Wuhan Rambo Testing Equipment Co, Ltd.) с гальваностатическим зарядом и разрядом между 2,6 и 3,9.В при 60°С. Массовая загрузка активного материала LiFePO 4 составляет ~3 мг см -2 , а скорость тока устанавливается равной 1 мА г -1 .

3. Результаты и обсуждение

Процедура синтеза твердого электролита на основе ЛЛЗТО представлена на рис. 1(а). Порошок LLZTO, диглицидиловый эфир полиэтиленгликоля (PEGDE), диэтилентриамин (DETA), бис(трифторметансульфонил)имид лития (LiTFSI) и диметиловый эфир полиэтиленгликоля (PEGDME) смешивали без растворителя с получением пластилиновой смеси с высокая пластичность (показана на видео S1). Затем свежеприготовленную пластилиноподобную смесь раскатывали в предварительную пленку с помощью процесса «рулон к рулону», который затем подвергали двухэтапной реакции термического отверждения и изостатическому давлению для получения ультратонкого (20 мкм м) гибкая трехмерная пленка на основе LLZTO с ионной проводимостью (рис. 1(b)), где содержание LLZTO достигает до 90% масс., что приводит к плотной упаковке частиц LLZTO для непрерывной ионно-литиевой проводимости. Кроме того, прочная трехмерная ионопроводящая полимерная сеть создается посредством реакции нагревания на месте , чтобы создать еще один непрерывный проводящий путь между частицами LLZTO, а также способствует прочности и гибкости. Малая толщина и высокое содержание керамики в полученной пленке LLZTO являются одними из лучших среди современных тонких оксидных пленок с твердым электролитом, описанных в литературе (рис. S1) [22, 25–27].

Малая толщина и высокое содержание керамики в полученной пленке LLZTO являются одними из лучших среди современных тонких оксидных пленок с твердым электролитом, описанных в литературе (рис. S1) [22, 25–27].

Используемый порошок LLZTO гранатового типа с размером частиц 5 ~ 10 мкм мкм имеет кубическую фазовую структуру (рис. S2). Эпоксидная смола ПЭГДЭ состоит из основной цепи на основе ПЭО и двух оксирановых групп и образует прочный трехмерный полимерный каркас в результате реакции термического отверждения с отвердителем ДЭТА. Как показано на рисунке S3, полоса при 912 см -1 , приписываемая характерному пику эпоксидной группы в ПЭГДЭ, и полоса при 3270 см -1 -3360 см -1 , приписываемая колебанию N-H в ДЭТА, исчезают. после термообработки, что указывает на то, что происходит реакция между эпоксидными группами и NH. Оптическое изображение дополнительно подтверждает реакцию отверждения эпоксидной смолы PEGDE (рис. S4). Следует отметить, что оптимизированная двухстадийная реакция термоотверждения и изостатическое давление обеспечивают компактный пакет частиц LLZTO (рис. 1(c) и 1(d)) и обеспечивают полную реакцию сшивки между ДЭТА и ПЭГДЭ. Плотная упаковка частиц LLZTO и трехмерная сшитая полимерная сеть с превосходными механическими свойствами способствуют получению ультратонкой пленки на основе LLZTO. Карты EDS элемента C и La, полученные из полимерных компонентов и частиц LLZTO, демонстрируют равномерное распределение LLZTO по всему полимерному каркасу (рис. 1 (e) и 1 (f)). Для сравнения, частицы LLZTO находятся в более слабом контакте при одностадийной реакции термоотверждения без изостатического давления (рис. S5). Кроме того, PEGDME вводится для улучшения совместимости интерфейса между LLZTO и эпоксидной термореактивной смолой и соединения путей ионной проводимости на основе PEO и LLZTO. Кроме того, структура граната сохраняется в пленке на основе ЛЛЗТО после реакции отверждения эпоксидной смолы ПЭГДЭ (рис. S6).

1(c) и 1(d)) и обеспечивают полную реакцию сшивки между ДЭТА и ПЭГДЭ. Плотная упаковка частиц LLZTO и трехмерная сшитая полимерная сеть с превосходными механическими свойствами способствуют получению ультратонкой пленки на основе LLZTO. Карты EDS элемента C и La, полученные из полимерных компонентов и частиц LLZTO, демонстрируют равномерное распределение LLZTO по всему полимерному каркасу (рис. 1 (e) и 1 (f)). Для сравнения, частицы LLZTO находятся в более слабом контакте при одностадийной реакции термоотверждения без изостатического давления (рис. S5). Кроме того, PEGDME вводится для улучшения совместимости интерфейса между LLZTO и эпоксидной термореактивной смолой и соединения путей ионной проводимости на основе PEO и LLZTO. Кроме того, структура граната сохраняется в пленке на основе ЛЛЗТО после реакции отверждения эпоксидной смолы ПЭГДЭ (рис. S6).

Благодаря трехмерной ионно-проводящей сетке пленка на основе LLZTO обладает значительной ионной проводимостью См см -1 при 30°C, а расчетная энергия активации составляет 0,31 эВ (рис. 2(а)). Ионная проводимость и соответствующие графики Найквиста для пленки на основе LLZTO при различных температурах показаны в таблице S1 и на рисунке S7 соответственно. По сравнению с ионной проводимостью ионная проводимость может лучше определять ионно-транспортную способность ультратонких электролитов [34, 35]. Полученное 20 9Пленка на основе ЛЛЗТО толщиной 0033 мкм и толщиной мкм демонстрирует сверхвысокую ионную проводимость 41,21 мСм при 30°C. Кривая LSV полученной пленки на основе LLZTO была измерена с помощью Li | пленка на основе LLZTO | ячейка SS, демонстрируя широкое электрохимическое окно около 4,6 В (рис. 2 (b)) и указывая на потенциальное применение в полностью твердотельном литии. металлические батареи с различными катодными материалами. Было рассчитано, что число переноса лития (Li + ), отражающее ситуацию диффузии ионов лития в пленке на основе LLZTO, достигает 0,81 (рис. 2(c)), что способствует однородному осаждению Li [32]. Широкое электрохимическое окно и высокие (Li + ) можно отнести к внедренной керамике ЛЛЗТО с высоким содержанием одноионного проводника [36], обладающей отличной окислительной стабильностью [37] и увеличивающей потенциал окислительного разложения полимерного компонента за счет диполь-дипольных взаимодействий [38], а также иммобилизация частичных анионов TFSI — посредством кислотно-основного взаимодействия Льюиса [39].

2(а)). Ионная проводимость и соответствующие графики Найквиста для пленки на основе LLZTO при различных температурах показаны в таблице S1 и на рисунке S7 соответственно. По сравнению с ионной проводимостью ионная проводимость может лучше определять ионно-транспортную способность ультратонких электролитов [34, 35]. Полученное 20 9Пленка на основе ЛЛЗТО толщиной 0033 мкм и толщиной мкм демонстрирует сверхвысокую ионную проводимость 41,21 мСм при 30°C. Кривая LSV полученной пленки на основе LLZTO была измерена с помощью Li | пленка на основе LLZTO | ячейка SS, демонстрируя широкое электрохимическое окно около 4,6 В (рис. 2 (b)) и указывая на потенциальное применение в полностью твердотельном литии. металлические батареи с различными катодными материалами. Было рассчитано, что число переноса лития (Li + ), отражающее ситуацию диффузии ионов лития в пленке на основе LLZTO, достигает 0,81 (рис. 2(c)), что способствует однородному осаждению Li [32]. Широкое электрохимическое окно и высокие (Li + ) можно отнести к внедренной керамике ЛЛЗТО с высоким содержанием одноионного проводника [36], обладающей отличной окислительной стабильностью [37] и увеличивающей потенциал окислительного разложения полимерного компонента за счет диполь-дипольных взаимодействий [38], а также иммобилизация частичных анионов TFSI — посредством кислотно-основного взаимодействия Льюиса [39]. Кроме того, временная эволюция спектров импеданса симметричной ячейки Li|LLZTO на основе пленки|Li отслеживается при комнатной температуре (рис. 2(d)). Ни объемный (), ни межфазный импеданс () значительно не увеличиваются со временем, что указывает на то, что пленка на основе LLZTO обладает превосходной стабильностью интерфейса по отношению к металлическому литию. Кривые ТГ пленки на основе ЛЛЗТО и коммерческого сепаратора ПП представлены на рис. 2(д). По сравнению с коммерческим полипропиленовым сепаратором, пленка на основе ЛЛЗТО демонстрирует выдающуюся термическую стабильность с сохранением веса 88,87% по весу до 600°C. С учетом потери массы исходных коммерческих частиц LLZTO (рис. S8) содержание LLZTO в пленке составляет до 90 мас.%. Кроме того, на рис. 2(f) показаны эксперименты по сжиганию пленки на основе ЛЛЗТО и коммерческого сепаратора из полипропилена. Как только коммерческий полипропиленовый сепаратор подвергается воздействию пламени, он сжимается и мгновенно превращается в пепел из-за плохой термической стабильности.

Кроме того, временная эволюция спектров импеданса симметричной ячейки Li|LLZTO на основе пленки|Li отслеживается при комнатной температуре (рис. 2(d)). Ни объемный (), ни межфазный импеданс () значительно не увеличиваются со временем, что указывает на то, что пленка на основе LLZTO обладает превосходной стабильностью интерфейса по отношению к металлическому литию. Кривые ТГ пленки на основе ЛЛЗТО и коммерческого сепаратора ПП представлены на рис. 2(д). По сравнению с коммерческим полипропиленовым сепаратором, пленка на основе ЛЛЗТО демонстрирует выдающуюся термическую стабильность с сохранением веса 88,87% по весу до 600°C. С учетом потери массы исходных коммерческих частиц LLZTO (рис. S8) содержание LLZTO в пленке составляет до 90 мас.%. Кроме того, на рис. 2(f) показаны эксперименты по сжиганию пленки на основе ЛЛЗТО и коммерческого сепаратора из полипропилена. Как только коммерческий полипропиленовый сепаратор подвергается воздействию пламени, он сжимается и мгновенно превращается в пепел из-за плохой термической стабильности. Напротив, пленка на основе ЛЛЗТО с высоким содержанием негорючести ЛЛЗТО демонстрирует превосходную огнестойкость. Хотя полимерный компонент пленки на основе LLZTO исчезает, каркас LLZTO по-прежнему сохраняет целостность структуры во время испытания на горение, что указывает на то, что пленка на основе LLZTO эффективно снижает риск теплового разгона и повышает безопасность литиевых батарей.

Напротив, пленка на основе ЛЛЗТО с высоким содержанием негорючести ЛЛЗТО демонстрирует превосходную огнестойкость. Хотя полимерный компонент пленки на основе LLZTO исчезает, каркас LLZTO по-прежнему сохраняет целостность структуры во время испытания на горение, что указывает на то, что пленка на основе LLZTO эффективно снижает риск теплового разгона и повышает безопасность литиевых батарей.

Оценены циклические характеристики пленки на основе Li|LLZTO|Li симметричной ячейки, демонстрирующей стабильность при циклировании в течение более 2000 ч при низком перенапряжении 10 мВ при 0,1 мА см -2 (рис. 3(а)). Стабильное перенапряжение во время циклирования также указывает на превосходную межфазную совместимость между металлическим литием и пленкой на основе LLZTO. Небольшие колебания перенапряжения в основном возникают из-за колебаний температуры измерения из-за неконтролируемых внешних факторов. Более того, симметричная ячейка на основе пленки Li|LLZTO|Li демонстрирует лишь незначительное увеличение импеданса во время циклирования (рис. S9).), что свидетельствует об отсутствии короткого замыкания в ячейке [40, 41]. На рисунке S10 дополнительно показаны изображения SEM непереработанного литиевого анода и переработанного литиевого анода соответственно. Никаких явных дефектов или дендритов не наблюдается, что свидетельствует о равномерном отложении лития во время циклов. Чтобы проверить применимость пленки на основе LLZTO в полностью твердотельном литий-металлическом аккумуляторе, в качестве катода была выбрана коммерческая орторомбическая структура оливина LiFePO 4 с размером частиц около 1,0 мкм мкм (рис. S11 и Рисунок S12) и пленка на основе Li|LLZTO|LiFePO 4 элемент с интегрированным интерфейсом электролит/катод в сборе. На рисунке 3(b) показаны циклические характеристики пленочного элемента на основе Li|LLZTO|LiFePO 4 при 0,1 °C. Начальная удельная емкость разряда составляет 153 мА·ч g -1 . Провал в первые 100 циклов обусловлен вялым процессом активации [42].

S9).), что свидетельствует об отсутствии короткого замыкания в ячейке [40, 41]. На рисунке S10 дополнительно показаны изображения SEM непереработанного литиевого анода и переработанного литиевого анода соответственно. Никаких явных дефектов или дендритов не наблюдается, что свидетельствует о равномерном отложении лития во время циклов. Чтобы проверить применимость пленки на основе LLZTO в полностью твердотельном литий-металлическом аккумуляторе, в качестве катода была выбрана коммерческая орторомбическая структура оливина LiFePO 4 с размером частиц около 1,0 мкм мкм (рис. S11 и Рисунок S12) и пленка на основе Li|LLZTO|LiFePO 4 элемент с интегрированным интерфейсом электролит/катод в сборе. На рисунке 3(b) показаны циклические характеристики пленочного элемента на основе Li|LLZTO|LiFePO 4 при 0,1 °C. Начальная удельная емкость разряда составляет 153 мА·ч g -1 . Провал в первые 100 циклов обусловлен вялым процессом активации [42]. После 500 циклов достигается удельная разрядная емкость 109,2 мАч г -1 с кулоновской эффективностью 99,88% и коэффициентом сохранения емкости 71,4%, что указывает на превосходную циклическую стабильность пленки на основе Li|LLZTO|LiFePO 4 во время длительного процесса заряда и разряда, что может быть связано с превосходной межфазной совместимостью между литиевым анодом и пленкой на основе LLZTO, а также тесным контактом электролит/катод, обеспечиваемым стратегией in situ [43]. Соответствующие кривые заряда-разряда показаны на рисунке 3(c). На рис. 3(d) также показаны удельные разрядные емкости пленки на основе LLZTO при различных плотностях тока. Разрядная емкость пленки на основе Li|LLZTO|LiFePO 4 ячейки достигают 151,1 и 150,4 мА ч г -1 при 0,1 и 0,2 C соответственно. При увеличении плотности тока до 0,5 C разрядная емкость несколько снижается до 142,4 мА ч g -1 . Несмотря на то, что плотность тока увеличена до 1 C, пленочный элемент на основе Li|LLZTO|LiFePO 4 по-прежнему обеспечивает разрядную емкость 101,8 мАч g -1 .

После 500 циклов достигается удельная разрядная емкость 109,2 мАч г -1 с кулоновской эффективностью 99,88% и коэффициентом сохранения емкости 71,4%, что указывает на превосходную циклическую стабильность пленки на основе Li|LLZTO|LiFePO 4 во время длительного процесса заряда и разряда, что может быть связано с превосходной межфазной совместимостью между литиевым анодом и пленкой на основе LLZTO, а также тесным контактом электролит/катод, обеспечиваемым стратегией in situ [43]. Соответствующие кривые заряда-разряда показаны на рисунке 3(c). На рис. 3(d) также показаны удельные разрядные емкости пленки на основе LLZTO при различных плотностях тока. Разрядная емкость пленки на основе Li|LLZTO|LiFePO 4 ячейки достигают 151,1 и 150,4 мА ч г -1 при 0,1 и 0,2 C соответственно. При увеличении плотности тока до 0,5 C разрядная емкость несколько снижается до 142,4 мА ч g -1 . Несмотря на то, что плотность тока увеличена до 1 C, пленочный элемент на основе Li|LLZTO|LiFePO 4 по-прежнему обеспечивает разрядную емкость 101,8 мАч g -1 . Что еще более важно, емкость может поддерживаться на уровне 147,5 мАч g -1 с незначительными потерями, когда плотность тока сбрасывается до 0,1 C, доказывая превосходную способность ячейки. Эти результаты ясно демонстрируют применимость пленки на основе LLZTO в полностью твердотельных литий-металлических батареях, и ожидается, что полученная ультратонкая пленка на основе LLZTO позволит получить полностью твердотельные литиевые батареи с высокой плотностью энергии через , что дополнительно соответствует высоконагруженному катоду с уникальной структурой [44, 45]. Кроме того, пленочный элемент на основе Li|LLZTO|LiFePO 4 может непрерывно освещать светодиодное устройство, когда элемент сгибается, складывается и даже разрезается (рис. 3(e)), демонстрируя превосходную гибкость и безопасность LLZTO. Мешочкообразная клетка.

Что еще более важно, емкость может поддерживаться на уровне 147,5 мАч g -1 с незначительными потерями, когда плотность тока сбрасывается до 0,1 C, доказывая превосходную способность ячейки. Эти результаты ясно демонстрируют применимость пленки на основе LLZTO в полностью твердотельных литий-металлических батареях, и ожидается, что полученная ультратонкая пленка на основе LLZTO позволит получить полностью твердотельные литиевые батареи с высокой плотностью энергии через , что дополнительно соответствует высоконагруженному катоду с уникальной структурой [44, 45]. Кроме того, пленочный элемент на основе Li|LLZTO|LiFePO 4 может непрерывно освещать светодиодное устройство, когда элемент сгибается, складывается и даже разрезается (рис. 3(e)), демонстрируя превосходную гибкость и безопасность LLZTO. Мешочкообразная клетка.

4. Выводы

Таким образом, гибкая пленка на основе LLZTO толщиной 20 мкм и толщиной м была успешно изготовлена без использования растворителей. Содержание порошка ЛЛЗТО в пленке на основе ЛЛЗТО достигает 90 мас.%. Пленка на основе LLZTO демонстрирует сверхвысокую ионную проводимость 41,21 мСм при 30 °C, превосходную термическую стабильность, негорючесть и широкое электрохимическое окно, а также высокое число переноса лития 0,81. Между тем, симметричная ячейка на основе пленки Li|LLZTO|Li может стабильно работать в течение 2000 часов при 0,1 мА см -2 . Собранный пленочный элемент на основе Li|LLZTO|LiFePO 4 с интегрированной конструкцией электролит/катод демонстрирует стабильную циклическую работу, демонстрируя сохранение емкости на уровне 71,4% после 500 циклов при 0,1 °C. Кроме того, пакетный элемент на основе LLZTO обеспечивает превосходную гибкость и безопасность. Представленная сверхтонкая пленка на основе ЛЛЗТО имеет большой потенциал для практического применения в полностью твердотельных литиевых батареях.

Содержание порошка ЛЛЗТО в пленке на основе ЛЛЗТО достигает 90 мас.%. Пленка на основе LLZTO демонстрирует сверхвысокую ионную проводимость 41,21 мСм при 30 °C, превосходную термическую стабильность, негорючесть и широкое электрохимическое окно, а также высокое число переноса лития 0,81. Между тем, симметричная ячейка на основе пленки Li|LLZTO|Li может стабильно работать в течение 2000 часов при 0,1 мА см -2 . Собранный пленочный элемент на основе Li|LLZTO|LiFePO 4 с интегрированной конструкцией электролит/катод демонстрирует стабильную циклическую работу, демонстрируя сохранение емкости на уровне 71,4% после 500 циклов при 0,1 °C. Кроме того, пакетный элемент на основе LLZTO обеспечивает превосходную гибкость и безопасность. Представленная сверхтонкая пленка на основе ЛЛЗТО имеет большой потенциал для практического применения в полностью твердотельных литиевых батареях.

Доступность данных

Все данные, представленные в статье, и вспомогательная информация доступны у соответствующего автора по обоснованному запросу.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Вклад авторов

Q.Y.G., F.L.X., and L.S. в равной мере внесли свой вклад в эту работу. Q.Y.G., F.L.X. и L.S. провел эксперименты, проанализировал данные и написал первоначальный проект. С.Г.Д., З.Ю.В. и М.К.Л. оказал помощь по сбору данных и представлению рисунков. X.Y.Y. предложил и курировал проект. Цинъя Го, Фанлинь Сюй и Линь Шэнь внесли равный вклад в эту работу.

Благодарности

Работа выполнена при поддержке Национальной ключевой программы исследований и разработок Китая (грант № 2018YFB0905400), Национального фонда естественных наук Китая (гранты № U1964205, U21A2075, 51872303 и 511), Ningbo S&T Innovation 2025 Major Special Программа (№ гранта 2019B10044, 2021Z122), Ключевая программа исследований и разработок провинции Чжэцзян Китая (Грант № 2022C01072) и Ассоциация содействия инновациям молодежи CAS (Y2021080).

Дополнительные материалы

Рисунок S1: сравнение толщины и содержания керамики в заявленной тонкой пленке оксида твердого электролита. Рисунок S2: (а) СЭМ-изображение частицы LLZTO. (b) Рентгенограмма частицы LLZTO. Рисунок S3: FTIR-спектры ПЭГДЭ, ДЭТА и отвержденной эпоксидной смолы ПЭГДЭ. Рисунок S4: оптическое изображение смеси ПЭГДЭ и ДЭТА до и после термического отверждения. Рисунок S5: (a) СЭМ-изображение сверху пленки на основе LLZTO без изостатического давления. (b) СЭМ-изображение поперечного сечения и (c) соответствующее EDS-картирование элемента La пленки LLZTO без изостатического давления. Рисунок S6: Рентгенограммы пленки на основе PEGDE и LLZTO. Рисунок S7: Графики Найквиста для пленки на основе LLZTO при разных температурах. Рисунок S8: кривая TG исходных коммерческих частиц LLZTO. Рисунок S9: спектроскопия электрохимического импеданса (ЭИС) пленки на основе Li|LLZTO|Li симметричной ячейки до циклирования и после 20, 50 и 100 циклов при 0,1 мА см -2 при 60°C. Рисунок S10: СЭМ-изображения верхней поверхности (а) нециклированного литиевого анода и (б) циклированного литиевого анода, извлеченного из пленки на основе Li|LLZTO|Li симметричной ячейки после 100 циклов при 0,1 мА см -2 .

Рисунок S2: (а) СЭМ-изображение частицы LLZTO. (b) Рентгенограмма частицы LLZTO. Рисунок S3: FTIR-спектры ПЭГДЭ, ДЭТА и отвержденной эпоксидной смолы ПЭГДЭ. Рисунок S4: оптическое изображение смеси ПЭГДЭ и ДЭТА до и после термического отверждения. Рисунок S5: (a) СЭМ-изображение сверху пленки на основе LLZTO без изостатического давления. (b) СЭМ-изображение поперечного сечения и (c) соответствующее EDS-картирование элемента La пленки LLZTO без изостатического давления. Рисунок S6: Рентгенограммы пленки на основе PEGDE и LLZTO. Рисунок S7: Графики Найквиста для пленки на основе LLZTO при разных температурах. Рисунок S8: кривая TG исходных коммерческих частиц LLZTO. Рисунок S9: спектроскопия электрохимического импеданса (ЭИС) пленки на основе Li|LLZTO|Li симметричной ячейки до циклирования и после 20, 50 и 100 циклов при 0,1 мА см -2 при 60°C. Рисунок S10: СЭМ-изображения верхней поверхности (а) нециклированного литиевого анода и (б) циклированного литиевого анода, извлеченного из пленки на основе Li|LLZTO|Li симметричной ячейки после 100 циклов при 0,1 мА см -2 .