Как хромировать металл в домашних условиях своими руками

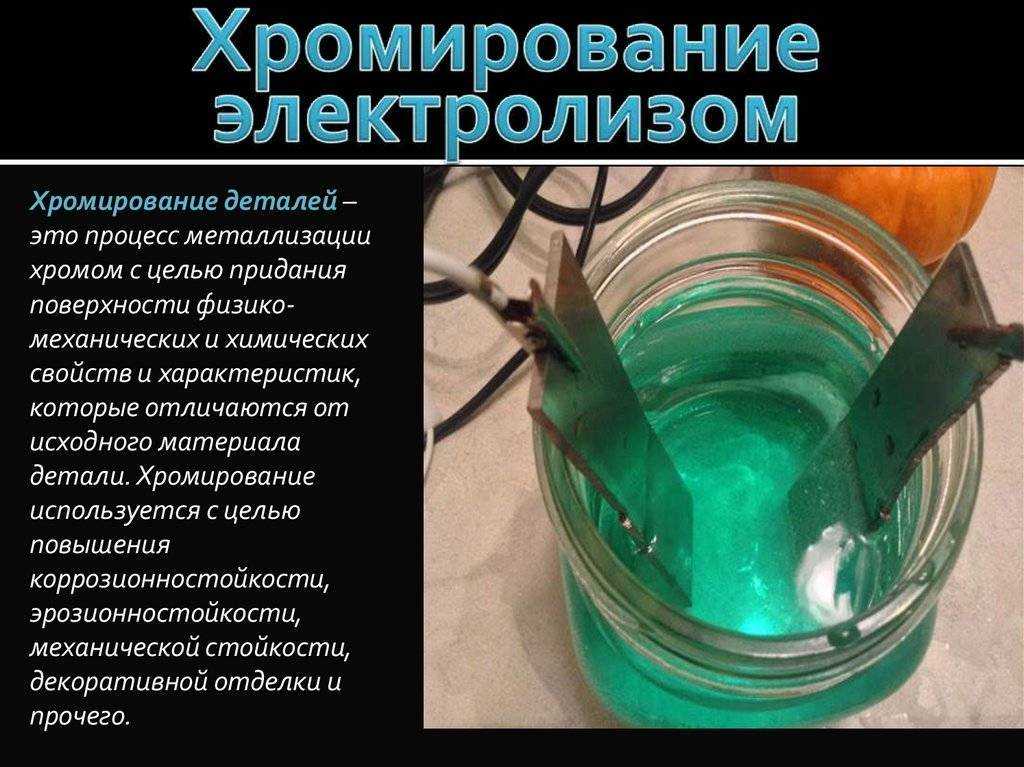

Блестящий слой хрома на металлических детях и инструментах делает их красивыми, к тому же надежно защищает от коррозии. Его нанесение возможно не только на производстве, но и в домашних условиях с применением доступного оборудования. Покрытие, сделанное в мастерской подобным способом, обладает высокой стойкостью к истиранию, поэтому его целесообразно наносить даже на поверхности, которые поддаются интенсивной эксплуатации.

Что потребуется:

- Нержавейка;

- уксус столовый 9%;

- пищевая соль;

- порошковое чистящее средство;

- источник постоянного тока.

Процесс хромирования деталей в домашних условиях

Для выполнения хромирования потребуется изготовить 2 электрода из нержавеющей стали (точнее из ферритно-хромистой нержавеющей стали, а то не всем будет понятно откуда взялся хром), которая не притягивается магнитом. В ней присутствует достаточно высокое количество хрома, чтобы извлечь его и применить для покрытия. Идеально для этого подходят старые ложки. В данном случае была найдена одна такая ложка (в ней как раз и применяется недорогая ферритно-хромистая нержавеющая сталь), а для второго электрода вырезана полоска из листа нержавейки.

Идеально для этого подходят старые ложки. В данном случае была найдена одна такая ложка (в ней как раз и применяется недорогая ферритно-хромистая нержавеющая сталь), а для второго электрода вырезана полоска из листа нержавейки.

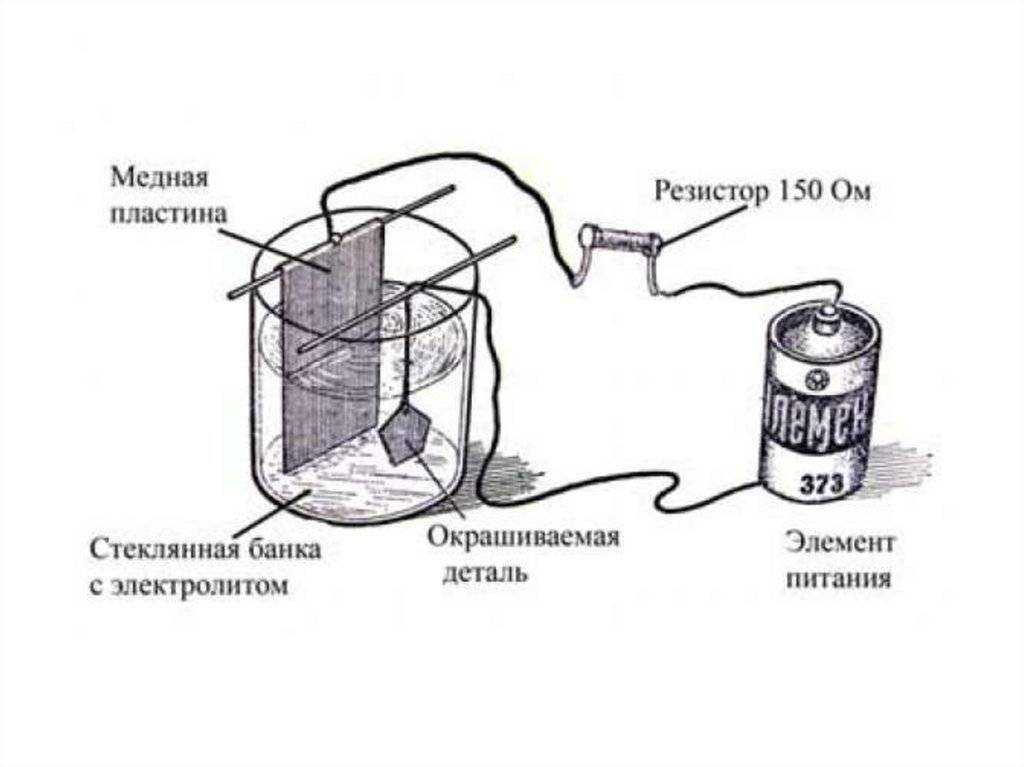

Для удобства подключения проводов в электродах просверливаются отверстия.

В стеклянную емкость наливается уксус в таком объеме, чтобы полностью покрыть деталь для хромирования. Сверху засыпается пищевая соль в расчете горсть на 0,5 л уксусной кислоты.

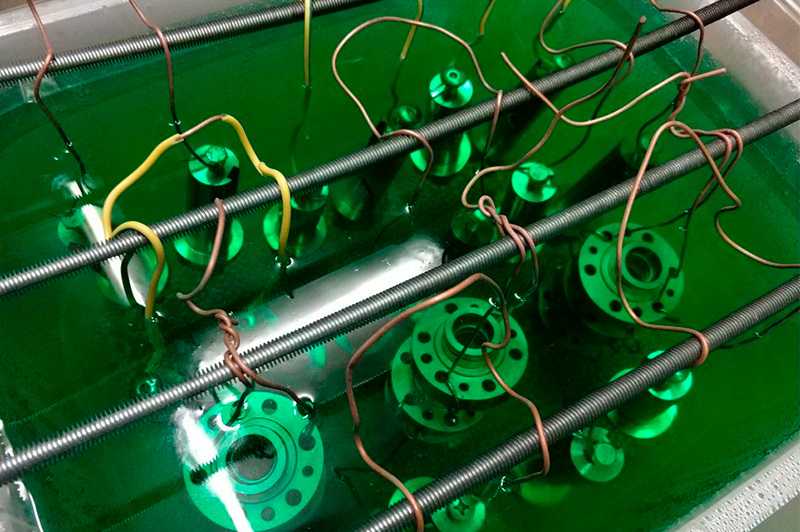

В емкость опускаются электроды с подсоединенными проводами от источника постоянного тока. Это может быть повербанк, трансформатор, зарядное устройство для автомобильных аккумуляторов. Для предотвращения замыкания, между электродами помещается разделительная диэлектрическая вставка, типа обрезка пластикового пищевого контейнера или бутылки.

Включаем питание и ждем, пока электролит не насытиться, приобретя черный цвет.

После этого его нужно отфильтровать через вату.

Деталь для хромирования перед обработкой следует зачистить. Любые царапины и прочие дефекты на ней будут видны сквозь слой хрома, поэтому если требуется, то ее нужно буквально отполировать.

Любые царапины и прочие дефекты на ней будут видны сквозь слой хрома, поэтому если требуется, то ее нужно буквально отполировать.

Затем заготовка тщательно вымывается в растворе порошкового чистящего средства. Оно обезжирит поверхность, и позволит присоединять к ней хром.

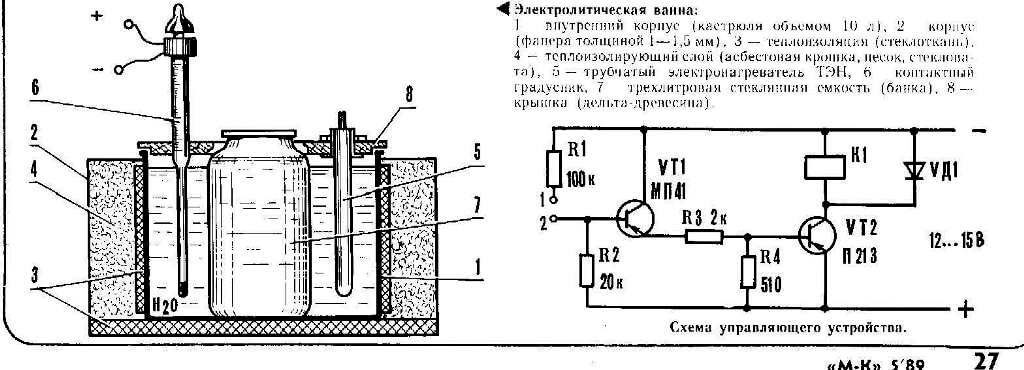

Электролит в стеклянной емкости необходимо разогреть до температуры 60-95 градусов Цельсия, к примеру, поставив электрическую плиту. Затем в него окунается электрод из нержавейки более высокого качества, в данном случае ложка, и деталь для хромирования. На электрод подключается минус от источника питания, а на заготовку плюс. Скорость хромирования зависит от мощности применяемого трансформатора или зарядного.

В итоге получаем стойкое блестящее покрытие. Особенно хорошо оно ложится на латунь и омедненную поверхность. Если деталь из стали, и в дальнейшем она будет использоваться в сложных условиях, тогда лучше сначала провести ее омеднение, а потом хромирование.

Смотрите видео

Оцинковка стали в домашних условиях — https://sdelaysam-svoimirukami. ru/7523-ocinkovka-stali-v-domashnih-uslovijah.html

ru/7523-ocinkovka-stali-v-domashnih-uslovijah.html

Доступный простой способ хромирования металла в домашних условиях | Сделай Сам — Своими Руками

Блестящий слой хрома на металлических детях и инструментах делает их красивыми, к тому же надежно защищает от коррозии. Его нанесение возможно не только на производстве, но и в домашних условиях с применением доступного оборудования. Покрытие, сделанное в мастерской подобным способом, обладает высокой стойкостью к истиранию, поэтому его целесообразно наносить даже на поверхности, которые поддаются интенсивной эксплуатации.

Что потребуется:

- Нержавейка;

- уксус столовый 9%;

- пищевая соль;

- порошковое чистящее средство;

- источник постоянного тока.

Процесс хромирования деталей в домашних условиях

Для выполнения хромирования потребуется изготовить 2 электрода из нержавеющей стали (точнее из ферритно-хромистой нержавеющей стали, а то не всем будет понятно откуда взялся хром), которая не притягивается магнитом. В ней присутствует достаточно высокое количество хрома, чтобы извлечь его и применить для покрытия. Идеально для этого подходят старые ложки. В данном случае была найдена одна такая ложка (в ней как раз и применяется недорогая ферритно-хромистая нержавеющая сталь), а для второго электрода вырезана полоска из листа нержавейки.

В ней присутствует достаточно высокое количество хрома, чтобы извлечь его и применить для покрытия. Идеально для этого подходят старые ложки. В данном случае была найдена одна такая ложка (в ней как раз и применяется недорогая ферритно-хромистая нержавеющая сталь), а для второго электрода вырезана полоска из листа нержавейки.

Для удобства подключения проводов в электродах просверливаются отверстия.

В стеклянную емкость наливается уксус в таком объеме, чтобы полностью покрыть деталь для хромирования. Сверху засыпается пищевая соль в расчете горсть на 0,5 л уксусной кислоты.

В емкость опускаются электроды с подсоединенными проводами от источника постоянного тока. Это может быть повербанк, трансформатор, зарядное устройство для автомобильных аккумуляторов. Для предотвращения замыкания, между электродами помещается разделительная диэлектрическая вставка, типа обрезка пластикового пищевого контейнера или бутылки.

Включаем питание и ждем, пока электролит не насытиться, приобретя черный цвет.

После этого его нужно отфильтровать через вату.

Деталь для хромирования перед обработкой следует зачистить. Любые царапины и прочие дефекты на ней будут видны сквозь слой хрома, поэтому если требуется, то ее нужно буквально отполировать.

Затем заготовка тщательно вымывается в растворе порошкового чистящего средства. Оно обезжирит поверхность, и позволит присоединять к ней хром.

Электролит в стеклянной емкости необходимо разогреть до температуры 60-95 градусов Цельсия, к примеру, поставив электрическую плиту. Затем в него окунается электрод из нержавейки более высокого качества, в данном случае ложка, и деталь для хромирования. На электрод подключается минус от источника питания, а на заготовку плюс. Скорость хромирования зависит от мощности применяемого трансформатора или зарядного.

В итоге получаем стойкое блестящее покрытие. Особенно хорошо оно ложится на латунь и омедненную поверхность. Если деталь из стали, и в дальнейшем она будет использоваться в сложных условиях, тогда лучше сначала провести ее омеднение, а потом хромирование.

Смотрите видео

Оцинковка стали в домашних условиях — https://sdelaysam-svoimirukami.ru/7523-ocinkovka-stali-v-domashnih-uslovijah.html

Поделиться в социальных сетях

Вам может понравиться

Полное руководство по хромированию — PChrome

Что такое Chrome?

Хром, который является разговорным термином для хрома, является природным элементом. Металл, он полезен для покрытия, а не как твердое вещество. Тонкий слой наносится на другой материал поверхности, такой как сталь, латунь, алюминий, пластик, медь или нержавеющая сталь.

Некоторые люди называют все блестящие покрытия хромом, хотя на самом деле они не содержат хрома. Эти другие поверхности могут включать полированный алюминий, металлизированный вакуумом майлар, окрашенные колеса и никелированные предметы. Хромирование ярче, голубее и имеет более глубокое отражение, чем другие виды отделки.

Вот руководство по хромированию, которое поможет вам лучше понять процесс, а также альтернативы ему.

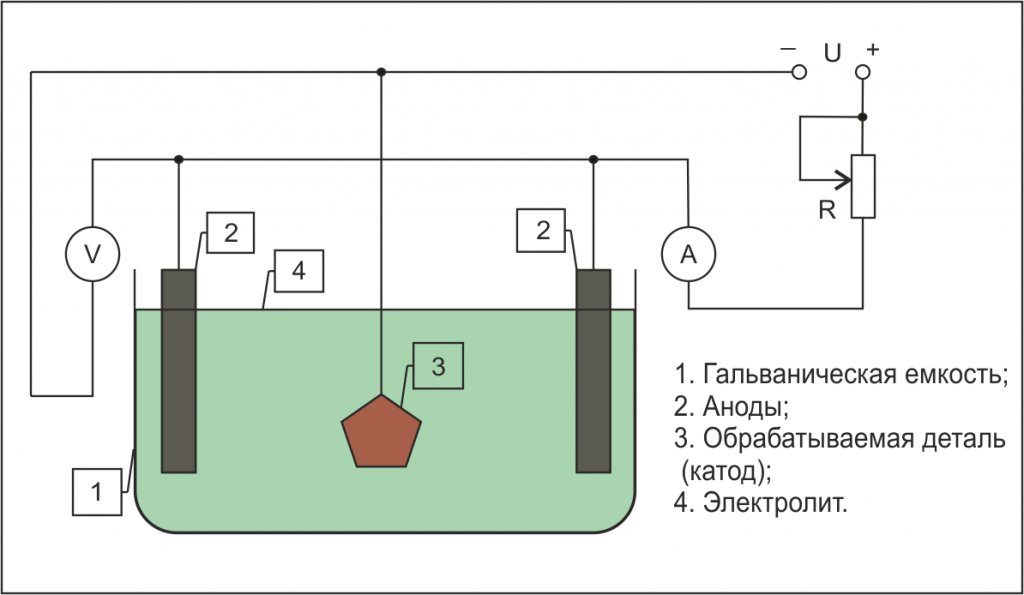

Руководство по хромированию

Возможно, вы слышали различные термины, такие как хромирование, гальваническое хромирование, хромирование погружением и хромирование. Эти термины обычно относятся к хромированию, которое является гальваническим хромированием.

Все хромированные покрытия одинаковые?

Существует два основных метода хромирования, включая техническое хромирование и декоративное хромирование.

1. Твердое хромирование или техническое хромирование

Большинство людей, вероятно, не понимают, что такое твердое хромирование или техническое хромирование. Твердое хромирование применяется в качестве тяжелого покрытия для большей смазывающей способности, удержания масла, износостойкости и других целей долговечности. он используется на таких вещах, как поршневые кольца, направляющие резьбы, поверхности пресс-форм и штоки гидравлических цилиндров. Его называют твердым только потому, что он имеет достаточную толщину для измерения. Декоративное хромовое покрытие имеет толщину всего в одну миллионную долю дюйма, поэтому оно сломается, если провести на нем испытание на твердость.

Его называют твердым только потому, что он имеет достаточную толщину для измерения. Декоративное хромовое покрытие имеет толщину всего в одну миллионную долю дюйма, поэтому оно сломается, если провести на нем испытание на твердость.

Твердое хромирование обычно наносится на стальные поверхности. Он блестящий и металлический, но не предназначен для декоративных целей. Это хороший выбор для бамперов или колес. Техническое хромирование имеет свои варианты, в том числе оптимизированные для пористости, чтобы удерживать масло, и другие, более жидкие.

Предприятия, занимающиеся инженерным хромированием, обычно не производят никаких других видов покрытия. Большинство клиентов не будут заинтересованы в услугах, предлагаемых компанией, которая заявляет, что предлагает только жесткий хром.

2. Хромирование декоративное

Хромирование декоративное также называют никельхромированием. Он включает в себя сначала гальванопокрытие детали никелем, а затем хромированием. Иногда вместо никеля гальванопокрывают медь. Уровень никеля или меди обеспечивает гладкость, коррозионную стойкость и отражательную способность. Добавляемый слой хрома очень тонкий и измеряется миллионными долями дюйма.

Уровень никеля или меди обеспечивает гладкость, коррозионную стойкость и отражательную способность. Добавляемый слой хрома очень тонкий и измеряется миллионными долями дюйма.

Эффекты, которые вы видите, когда смотрите на никелированную хромированную поверхность, в первую очередь вы видите никелирование. Тонкий слой хрома придает слегка голубоватый оттенок, защищает от потускнения и царапин и помогает повысить коррозионную стойкость.

Почему качество хромирования имеет решающее значение

Качество хромирования погружением или гальваническим покрытием имеет решающее значение. Если вы используете некачественное хромирование, пористость или поры в готовом изделии будут хуже, чем если бы покрытие вообще не использовалось. Это потому, что основная сталь будет ржаветь. Некачественное хромирование, на котором видны крошечные пятна ржавчины при покупке, является дефектом, и вы должны вернуть его.

Общие термины: Хромирование Show, тройное хромирование и двойное никель-хромирование

Когда вы слышите термин «выставочный хром», это означает, что хром достаточно высокого качества, чтобы его можно было использовать на автомобиле, который выставляется на автосалоне. Любители хрома считают, что ключом к успеху является меднение изделия, а затем полировка до полного блеска перед никелированием.

Любители хрома считают, что ключом к успеху является меднение изделия, а затем полировка до полного блеска перед никелированием.

Высококачественные работы по гальванике обычно требуют, чтобы ваша деталь была покрыта двумя слоями никеля перед нанесением хрома.

Продавцы могут использовать такие термины, как тройное хромирование, чтобы обозначить наличие трех слоев любого типа покрытия. Это просто их попытка убедить вас совершить покупку, и это очень мало значит.

Долговечное хромирование, предназначенное для наружного применения, должно иметь как минимум два слоя никелирования перед нанесением хромирования. он должен включать слой полублестящего никеля, за которым следует слой блестящего никеля, потому что блестящий никель является анодным по отношению к полублестящему никелю, что делает его более устойчивым к коррозии. Компания Chrysler разработала тест, который ежедневно используется крупными магазинами, чтобы убедиться, что хромированное покрытие имеет надлежащую защиту. Реставрационные мастерские, которые предлагают только однослойное никелирование, должны наносить его очень толстым слоем, чтобы гарантировать устойчивость к коррозии.

Реставрационные мастерские, которые предлагают только однослойное никелирование, должны наносить его очень толстым слоем, чтобы гарантировать устойчивость к коррозии.

Реставрационные работы

Хромирование включает в себя длительный и сложный процесс, который начинается с полировки, полировки, очистки, погружения в кислоту, нанесения цинкового и медного покрытия. Для показного хрома процесс завершается повторной полировкой, очисткой и повторным погружением, покрытием добавленной медью, двумя-тремя типами никелирования и, наконец, хромированием. Изделие ополаскивается между каждым этапом.

Повторное хромирование детали включает удаление старого хрома, никеля и меди. Затем деталь полируется, чтобы удалить все дефекты и царапины, прежде чем покрывать ее медью, полировать, чтобы заставить медь образовать крошечные ямки, а затем выполнять ранее описанные шаги.

Это означает, что когда вы перекрашиваете старую деталь, она может стоить в несколько раз больше, чем стоимость запасной части. Новинки не требуют такой тщательной подготовки, а машины одновременно обрабатывают десятки одинаковых деталей. Вместо этого старые детали должны обрабатываться по одной.

Новинки не требуют такой тщательной подготовки, а машины одновременно обрабатывают десятки одинаковых деталей. Вместо этого старые детали должны обрабатываться по одной.

Когда хром пузырится или отслаивается

Хромирование, которое пузырится или отслаивается, почти всегда является дефектом производственного процесса, вызванным плохой адгезией хромового покрытия к поверхности. В цехах по хромированию трудно добиться хорошей адгезии к определенным поверхностным материалам, таким как легкосплавные диски.

Если ваш хром отслаивается, вам следует подать жалобу. Не позволяйте магазину говорить вам, что это связано с химическими веществами, которые у вас есть, или с тем, как часто вы моете колеса.

Сделай сам?

Хромирование требует профессиональной работы в мастерской. Существуют правила, которые контролируют хромирование из-за использования ванн с ядовитой кислотой. Гальваническая промышленность была первой в стране, которая была категорически родственной. Это означает, что все отходы процесса регулируются.

Это означает, что все отходы процесса регулируются.

Попытка соблюсти множество правил во время самодельного проекта может привести к нарушению правил Агентства по охране окружающей среды. Лучше не пытаться. У вас возникнут проблемы с поиском мест для утилизации отходов, включая использованную разбавленную воду. Вы также несете ответственность за отходы, даже если вам удастся найти объект, если он впоследствии отравит землю или воду.

Хромовая кислота

При хромировании используются очень высокие концентрации хромовой кислоты. Это тот же токсический химикат, который прославил Эрин Брокович. Если бы вы использовали его, а затем у кого-то поблизости развился рак, на вас могли бы подать в суд. Магазины, в которых он используется, должны проходить очистку выхлопных газов и подлежат ежедневному контролю. Рабочим приходится часто сдавать кровь на анализ на абсорбированный хром.

Хромовая кислота очень легко выщелачивается в землю и в водоносный горизонт. Он виден при концентрации 1 часть на миллион, и все водопроводы и колодцы контролируются на его наличие. Это означает, что если вы незаконно избавитесь от него, вас, скорее всего, поймают.

Он виден при концентрации 1 часть на миллион, и все водопроводы и колодцы контролируются на его наличие. Это означает, что если вы незаконно избавитесь от него, вас, скорее всего, поймают.

Водородное охрупчивание стали

В большинстве муниципалитетов действуют запреты на хромирование. Он также известен водородным охрупчиванием, которое может превратить закаленные стальные детали в хрупкие, похожие на стекло вещества.

Вдобавок ко всему, многие городские советы имеют письменный или де-факто запрет на хромирование.

Опять же, только не занимайтесь хромированием самостоятельно. Риски просто не оправданы. Кроме того, у вас есть отличная альтернатива хромированному спрею PChrome, который может дать вам такую же долговечность и внешний вид, как хромирование, но без всех связанных с этим опасностей, затрат и времени.

Хром-спрей

Хром-спрей – отличная альтернатива традиционному хромированию. Вы можете нанести его на месте, и он не требует токсичных кислот, используемых при традиционном покрытии. Вы используете определенное количество шагов и спреев. Нанесение хрома методом распыления PChrome требует от вас смешивания растворов и выполнения пошагового процесса, но в результате вы получаете прочную, долговечную поверхность с зеркальной отделкой, которой известен хром. Вы также можете применять полупрозрачные слои, чтобы добавить различные оттенки для индивидуального внешнего вида.

Вы используете определенное количество шагов и спреев. Нанесение хрома методом распыления PChrome требует от вас смешивания растворов и выполнения пошагового процесса, но в результате вы получаете прочную, долговечную поверхность с зеркальной отделкой, которой известен хром. Вы также можете применять полупрозрачные слои, чтобы добавить различные оттенки для индивидуального внешнего вида.

Хромовый спрей можно использовать для деталей любого размера, если вы готовы выполнить эту работу. Вы также не ограничены в выбранной подложке, и ее можно использовать на дереве, стекле, металле или даже на холсте. Его универсальность не имеет себе равных благодаря хромированному покрытию. Это также намного лучше для окружающей среды, избавляя вас от опасений по поводу вашего воздействия на окружающую среду.

Напыление PChrome имеет многочисленные преимущества перед традиционным покрытием. Это намного более доступно, стоит около 20 процентов от того, что вы заплатили бы за покрытие. У вас также значительно сокращается время обработки, поскольку вам не нужно отправлять свою деталь на хромирование. Вы получаете тот же блеск и долговечность, а полученный слой более толстый и такой же устойчивый к атмосферным воздействиям и коррозии. Его можно использовать практически для любых целей.

Вы получаете тот же блеск и долговечность, а полученный слой более толстый и такой же устойчивый к атмосферным воздействиям и коррозии. Его можно использовать практически для любых целей.

Цвет Хром

Нет другого цвета хром, кроме черного. Цветные покрытия представляют собой полупрозрачные оттенки, которые наносятся поверх слоя алюминиевых чешуек. Это должно называться хромовой краской. В черном хромировании используется загрязняющее вещество, которое делает металл либо полностью черным, либо дымчато-темно-серым. Иногда его используют для солнечных коллекторов, в качестве матового покрытия или в качестве декоративного элемента для автомобильных деталей.

Комплекты для хромирования — Комплекты для хромирования — Комплекты для твердого хромирования

Наборы для твердого хромирования

Хромирование может использоваться для двух целей:

- Жесткое хромирование

- Обычно используется для наплавки валов или участков стали, подверженных сильному износу.

Процесс твердого хромирования может занять несколько часов. Эта процедура подробно обсуждается в «Полном руководстве по гальванопокрытию», где особое внимание уделяется жесткому наконечнику режущих инструментов.

Процесс твердого хромирования может занять несколько часов. Эта процедура подробно обсуждается в «Полном руководстве по гальванопокрытию», где особое внимание уделяется жесткому наконечнику режущих инструментов.

- Большинство хромированных пластин считаются «декоративными». Это очень тонкий слой, ок. 1/100 толщины человеческого волоса, нанесенного на никелевую пластину. Хром НЕ обладает коррозионной стойкостью, так как он пористый, поэтому всю защиту обеспечивает никель. Хром просто придает никелю «синий» вид и предотвращает его потускнение. Декоративную хромированную пластину можно считать «прозрачным слоем» поверх никелевой «краски». Этот комплект для хромирования НЕ подходит для декоративного хромирования. Если вы заинтересованы в декоративном хромировании, вы, вероятно, захотите приобрести наш комплект тройного хромирования.

Твердое хромирование часто используется в промышленности для наплавки поверхностей, подверженных износу, поршней, огнестрельного оружия и головок клюшек для гольфа.

Твердое хромирование требует большого количества постоянного тока (около 2 ампер на квадратный дюйм). Это делает более крупные операции более непрактичными для небольшой мастерской.

Вы можете хромировать пластину с батареей на 6 или 12 вольт или зарядным устройством, но если речь идет о более крупных деталях, вам может понадобиться 2 батареи. Необходимая более высокая сила тока также может контролироваться недорогой конструкцией «реостата для соленой воды», устройства, сделанного из пластикового бака, небольшого количества соленой воды и двух металлических пластин. Полные инструкции находятся в Полном руководстве по металлизации.

Кислотный туман образуется в процессе хромирования в результате сильного воздействия более высокого тока. Этот туман можно сравнить с падением нескольких «Alka Seltzers» в воду, и его необходимо контролировать, либо сделав небольшой вытяжной шкаф (вытяжка кухонной плиты идеально подходит), либо надев респиратор, оснащенный картриджами «кислого газа».

Процесс твердого хромирования может занять несколько часов. Эта процедура подробно обсуждается в «Полном руководстве по гальванопокрытию», где особое внимание уделяется жесткому наконечнику режущих инструментов.

Процесс твердого хромирования может занять несколько часов. Эта процедура подробно обсуждается в «Полном руководстве по гальванопокрытию», где особое внимание уделяется жесткому наконечнику режущих инструментов.