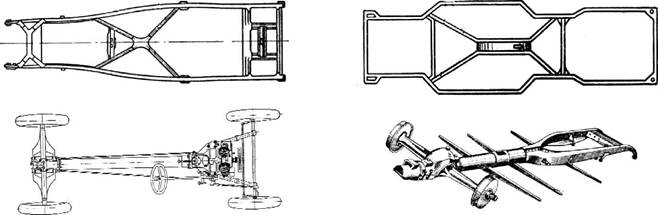

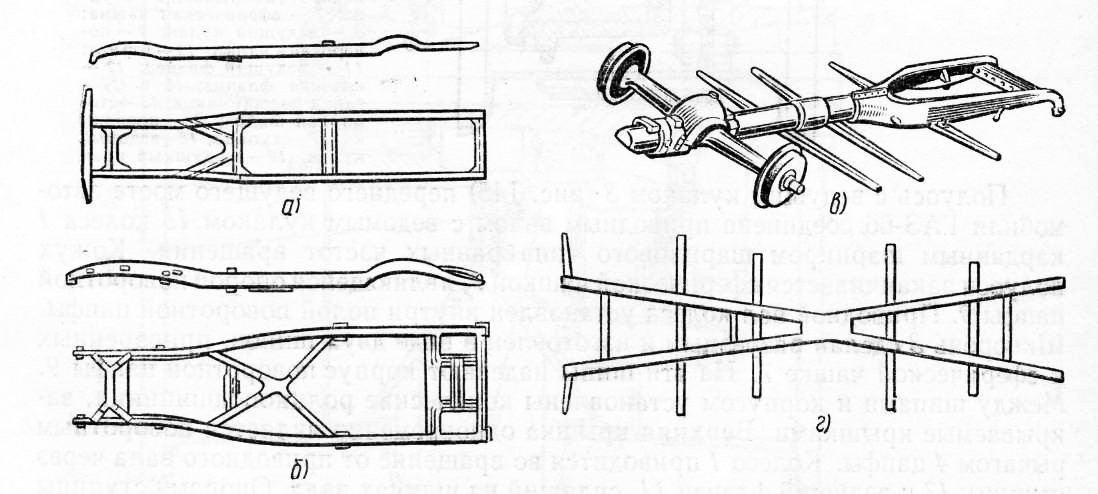

Вильчато-хребтовые рамы

Рама довоенной «Шкоды» с подмоторной вилкой в передней части.

Разновидность хребтовой рамы, у которой передняя, иногда — задняя части представляют собой вилки, образованные двумя лонжеронами, и служащие для крепления двигателя и агрегатов.

В отличие от хребтовой рамы, как правило (но не всегда) картеры узлов силовой передачи выполняются отдельными, и, при наличии необходимости в нём, используется обычный карданный вал. Такую раму имели в числе прочих представительские автомобили «Татра» Т77 до Т87.

К этому же типу часто относят и Х-образные рамы, которые другими источниками рассматриваются как разновидность лонжеронных. У них лонжероны в центральной части очень сильно приближены друг к другу и образуют закрытый трубчатый профиль. Такая рама использовалась на советских автомобилях «Чайка» ГАЗ-13 и ГАЗ-14 высшего класса.

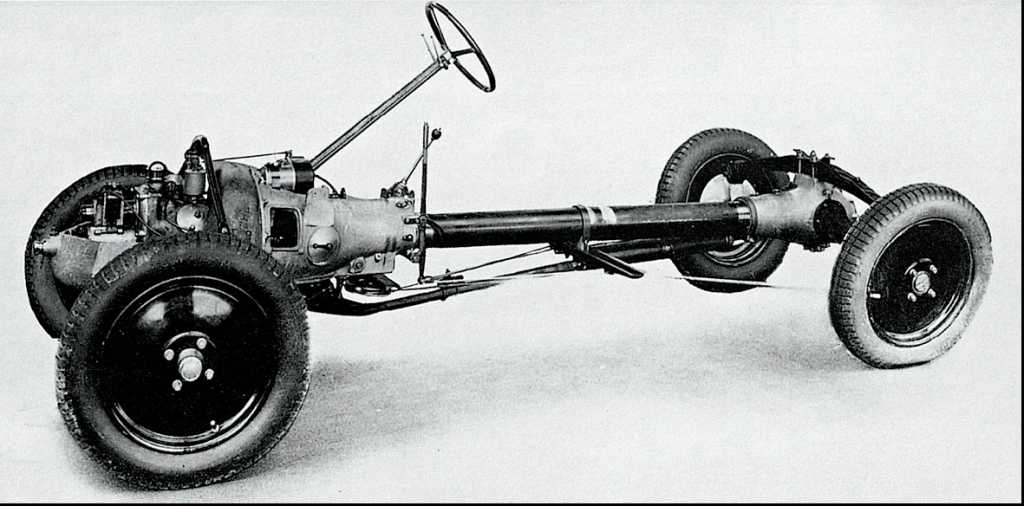

Несущее основание.

Рама —

несущее основание автомобиля «Фольксваген

Жук».

Эта рама объединена с полом кузова для повышения жёсткости.

Такую конструкцию имели в числе прочих «Фольксваген Жук» (впрочем, его рама благодаря наличию массивной центральной трубы ближе всё же к вильчато-хребтовой) и автобус ЛАЗ-695. В настоящее время эта схема считается достаточно перспективной благодаря возможности на одной и том же несущем основании строить самые разные автомобили как на платформе.

Решётчатые.

Решётчатая рама спортивного автомобиля.

Также называются трубчатыми (tubular frame) или пространственными (spaceframe).

Решётчатые рамы имеют вид пространственной фермы, обладающей очень высоким отношением крутильной жёсткости к массе (то есть, они лёгкие и очень прочные на кручение).

Такие рамы применяют либо на спортивных и гоночных автомобилях, для которых важна малая масса при высокой прочности, либо на автобусах, для угловатых кузовов

Интегрированная в кузов рама (Frame-in-body, UniFrame)

Такая рама повторяет по конструкции обычную, но физически неотделима от кузова, то есть непосредственно вварена в него.

От обычного несущего кузова такая схема отличается тем, что у несущего кузова имеются как максимум лишь подрамники в оконечностях, а интегрированная рама имеет настоящие лонжероны, идущие от переднего бампера до заднего.

Примеры таких автомобилей — Иж Комби с вваренной в кузов лонжеронной рамой, Volga Siber с также интегрированной в несущую структуру кузова периферийной рамой.

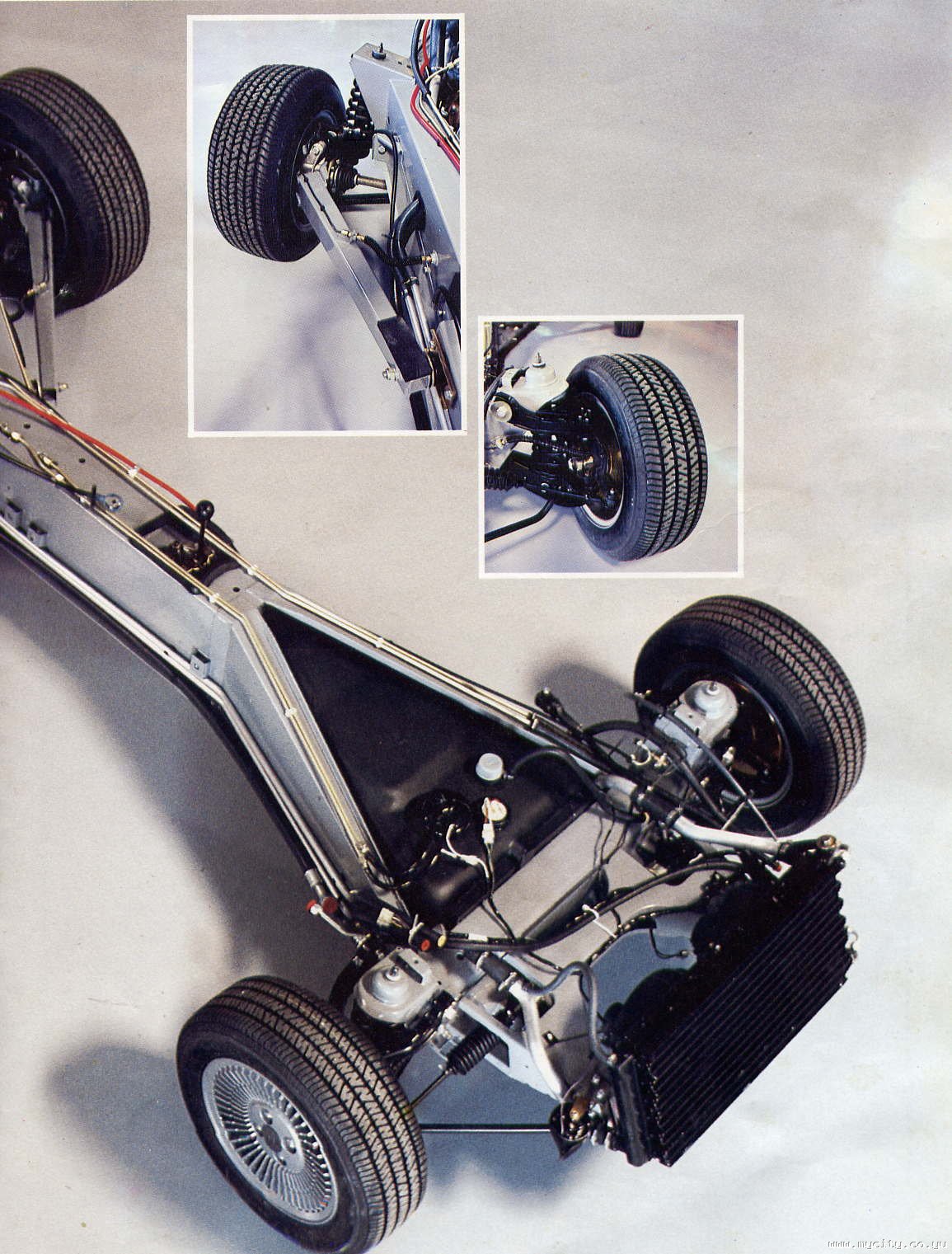

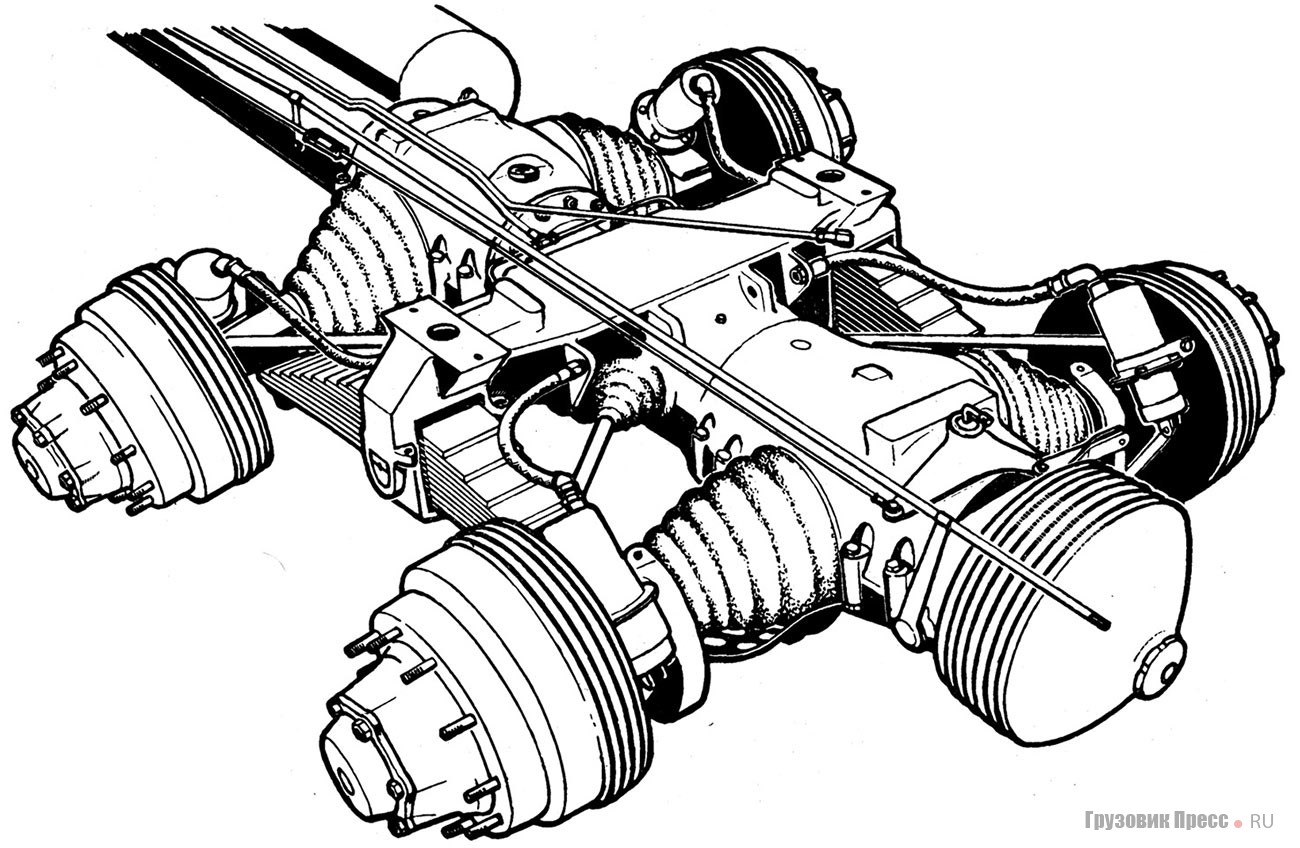

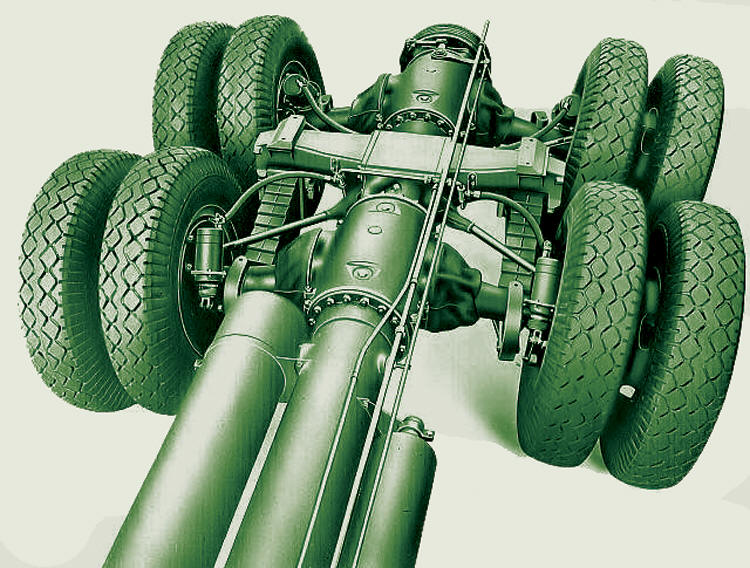

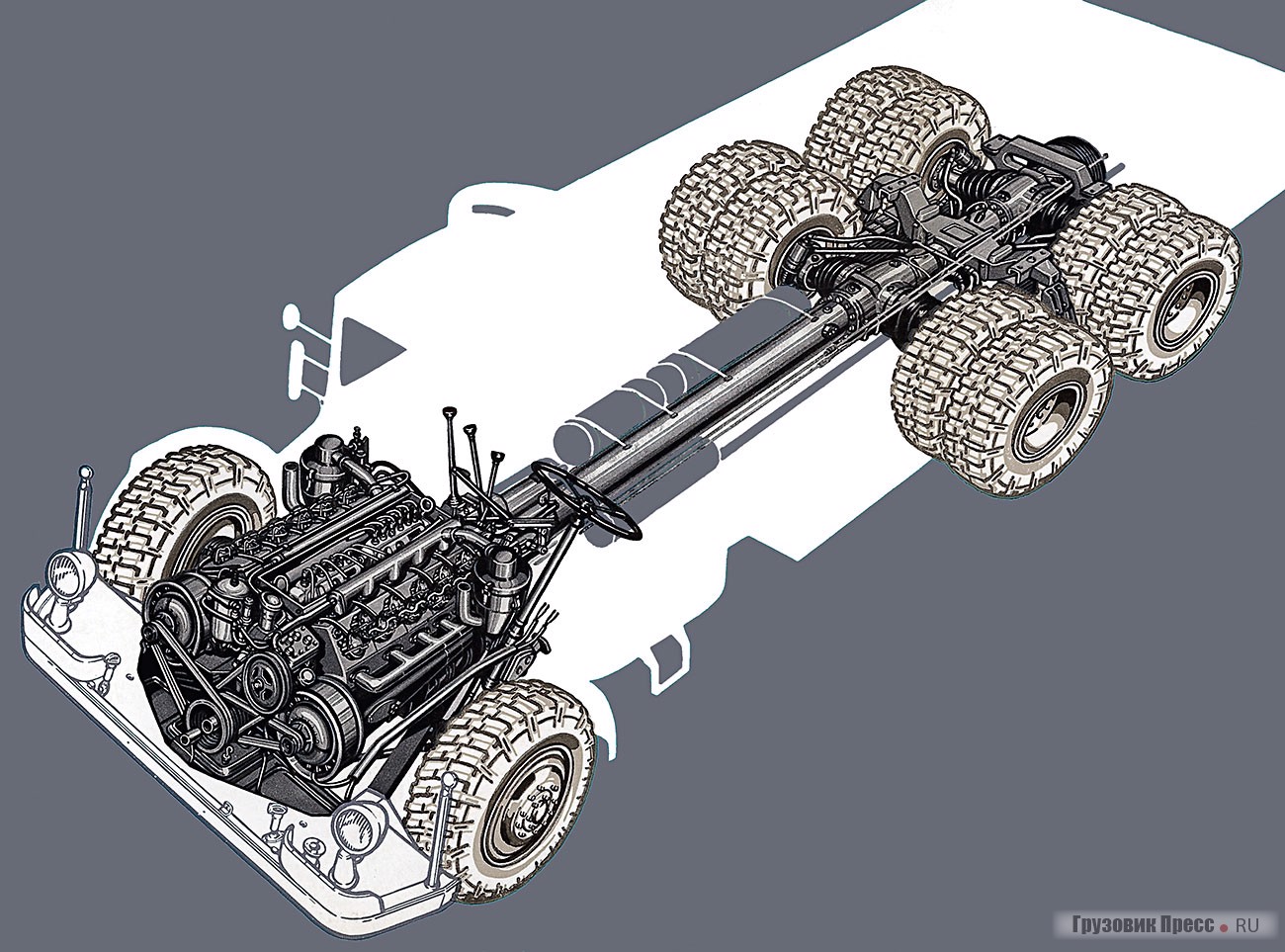

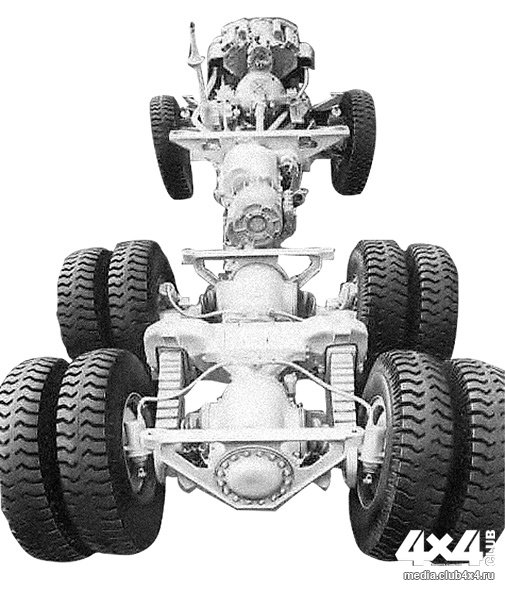

2.Передний управляемый мост.

Передним управляемым мостом называется поперечная балка с ведомыми управляемыми колесами, к которым не подводится крутящий момент от двигателя. Этот мост не ведущий и служит для поддерживания несущей системы автомобиля и обеспечения его поворота.

Типы передних управляемых мостов. Передние управляемые мосты различных типов широко применяются на легковых, грузовых автомобилях и автобусах с колесной формулой 4 х 2, а также на грузовых автомобилях с колесной формулой 6×4.

В

зависимости от типа подвески управляемых

колес передние мосты автомобилей могут

быть неразрезными и разрезными. В

неразрезных мостах управляемые

колеса непосредственно связаны с балкой

моста. В разрезных мостах связь управляемых

колес с балкой моста осуществляется

через подвеску. Неразрезные мосты

применяются на грузовых автомобилях

и автобусах при зависимой подвеске

колес. Разрезные мосты устанавливаются

на легковых автомобилях и автобусах

при независимой подвеске колес.

В

неразрезных мостах управляемые

колеса непосредственно связаны с балкой

моста. В разрезных мостах связь управляемых

колес с балкой моста осуществляется

через подвеску. Неразрезные мосты

применяются на грузовых автомобилях

и автобусах при зависимой подвеске

колес. Разрезные мосты устанавливаются

на легковых автомобилях и автобусах

при независимой подвеске колес.

По материалам сайта https://drom.ru/ Максим Маркин За начало нынешнего столетия мы уже привыкли к тому, что автомобильный инжиниринг, связанный по рукам и ногам экологическими требованиями и экономическими выкладками, меняет внутренний облик наших транспортных средств. Узлы и агрегаты, становясь более сложными, теряют в ресурсе. Выигрывая десятые доли литров топлива, они делаются более требовательны ко всему, что касается их использования — эксплуатации, обслуживания, ремонта. Даже подвеска и та трансформируется сообразно сегодняшним финансовым приоритетам. Рамные трансформацииЕсли подвески первых автомобилей были заимствованы у экипажей на конной тяге, то несущие конструкции брались в «другом месте». Деревянные пространственные рамы карет мало подходили первым транспортным средствам с ДВС — скорости возросли, нагрузки. Автомобильные рамы больше напоминали, как считается, «фундамент» ж/д вагонов — конструкция была плоской, с продольными балками и поперечинами из круглых труб или профиля П-образного либо коробчатого сечения, на который (тогда жестко, потом через подушки) усаживался кузов. Что любопытно, в эпоху развития тяжелой, в том числе литейной промышленности, все еще активно использовался естественный материал — брус из твердых пород древесины, фанерные основания. По старым снимкам или репликам первых в истории автомобилей можно судить о том, что рама тогда часто представляла собой всего лишь трубчатую конструкцию Лонжеронная (от французского longeron — идти вдоль) рама стала на многие годы основной конструкцией для большинства автомобилей. Менялось лишь сечение продольных и поперечных элементов (траверс), нередко выполнявшееся переменным. Эту раму еще называют лестничной, поскольку от центральной части, расположенной под салоном, лонжероны поднимаются к багажнику и моторному отсеку К несущему кузову мы еще вернемся. Основой Татры моделей 11 и 12, появившихся в 1923 году и прозванных за характерный капот утюгами, была труба, к которой крепились все агрегаты. Задние полуоси также были заключены в трубы. В зависимости от модификаций машины весили 680-760 кг. Оппозитный двигатель развивал 9 или 12 л.с. Tatra выиграла пробег Ленинград — Тбилиси — Москва, принимала участие в других гонках. Разновидностью хребтовой рамы, как у Tatra, стала конструкция, использовавшаяся Mercedes-Benz на модели 170. В ней «хребтом» служили сближенные под полом салона лонжероны из труб овального сечения. Автомобиль выпускался с 1931 по 1953 годы, имел независимую подвеску и моторы объемом от 1,6 до 1,8 л. 170-й, будучи преобразованным в кюбельваген (справа), воевал на восточном фронте и даже передвигался с помощью газогенераторной установки Несмотря на то что лонжеронная, на основе швеллеров, рама была принята базовой несущей схемой, эксперименты ставились и над ней. Так, в тех же 20-х годах в почти неизвестной сейчас американской фирме Auburn придумали соединять продольные элементы Х-образной стяжкой. Это даже снижало вес конструкции, поскольку такая поперечина, сама по себе обладавшая хорошей жесткостью, позволяла облегчить основные детали. Позже перекрестье швеллеров под днищем салона на многих моделях стало обязательным. Впервые Х-образный усилитель применили инженеры фирмы Auburn еще в 20-х годах. На «рентгене» модели 852 SC Speedster середины 30-х (слева) видно выделенный красным элемент, соединяющий продольные лонжероны. Справа куда более современная конструкция, в которой также используются перекрещивающиеся швеллеры Попытки сильнее сэкономить на весе привели к использованию облегченной рамы, которая могла выполнять свои функции только в соавторстве с кузовом, также наделенным элементами, увеличивающими жесткость всей конструкции. При этом рама не представляла с кузовом (пожалуй, его можно назвать полунесущим) единого целого. Доподлинно известно, что сверхоблегченная рама с полунесущим кузовом применялась на Ford Anglia и Prefect (фото слева и в центре) образца 1938 года, а также на советском КИМ-10 (справа), который фактически являлся лицензионной копией этих моделей, выпускавшихся в Британии. Интересно, что в туманном Альбионе с перерывом на войну автомобильчики выпускали до 1953 года. Еще одна небезынтересная схема появилась на стыке 40-х и 50-х годов. В опять же забытой многими фирме Hudson впервые решили максимально опустить раму, разнеся ее лонжероны по периметру кузова. Таким образом удалось значительно снизить пол салона, однако порог его получился широким и высоким. Садившимся как бы приходилось перешагивать его и опускать ноги вниз, за что модели полуофициально именовались Stepdowns. Сама же рама, получившая название Monobilt, включала не только нижние силовые части — стойки лобового стекла, ребра жесткости на крыше и т. д. Снизился центр тяжести, отчего модели для своего времени считались отлично управлявшимися. Кроме того, сидящие внутри были хорошо защищены при боковых столкновениях. Негатив же заключался в закрытых полостях рамы, которые щедро напичкали звукоизоляционными материалами и куда попадала вода с грязью. Как независимый производитель, Hudson исчез в 1953 году, но автомобили под этой маркой выпускались вплоть до 1957-го. Убила ли фирму сложная конструкция их кузовов? Отчасти да. Из-за нее при рестайлинге требовался большой объем работ, а изменять внешность тогда было принято каждые год-два, что и делали Chrysler, Ford, GM. И все же Stepdowns оставили след в истории. Например, модель Hornet (на фото справа) очень успешно выступала в NASCAR`е. К тому же, вглядитесь повнимательней, это же Док Хадсон из мультфильма «Тачки»! Разработчикам Hudson надо отдать должное — их американские конкуренты задумались о том, как понизить центр тяжести, уменьшив общую высоту кузова. Во второй половине 50-х появляются так называемые периферийные рамы — симбиоз обычных лонжеронных и Monobilt. С той лишь разницей, что они не охватывали задние колеса и не включали в себя дополнительные силовые конструкции, находившиеся выше «ватерлинии». Внешность американских автомобилей менялась только с учетом пристрастий потребителей и благодаря дизайнерским течениям? Вот Lincoln Continental 40-х годов (слева) и 50-х. Конструкция рамы не могла не сказаться и на экстерьере — изменились, если говорить об анфасе и профиле, даже пропорции кузова Некоторые производители вообще отказались от продольных лонжеронов. Так, с конца 50-х годов в GM перешли на просто Х-образную раму. Такая основа была, например, у Cadillac Eldorado и Fleetwood (на фото). В СССР подобное решение использовалось на «Чайках» ГАЗ-13 и ГАЗ-14. Подобно периферийной раме такое расположение несущих элементов позволяло снизить общую высоту автомобиля, однако плохо сказывалось на пассивной безопасности Напомним, что мы говорим о заокеанском автопроме, где наличие тяжелого рамного довеска при многолитровых и мощных «восьмерках» никогда не считалось зазорным. Сейчас другие времена. Легковые «американцы» давно перешли на несущие кузова. А рамными остались только пикапы да редкие теперь полноценные внедорожники. Хотя есть еще интегрированная рама — конструкция, где кузов и лонжероны, протянувшиеся от носа до хвоста, связаны без «посредников». К таковым можно, например, отнести продленный передний подрамник, соединенный с задним, который встречается у «Нивы». Или более развитую систему лонжеронов и траверс на Mitsubishi Pajero III. Кто в лес, кто по дрова, но в целом — в одном направленииБезусловно, на момент появления первых автомобилей тогдашние технологии просто не позволяли создать сложные металлические конструкции — жесткие и легкие. Рама была безальтернативна, а над ней балом правило дерево. При этом инженеры, дабы исключить влияние дорожных неровностей на кузов, обращали свои взоры на очень нестандартные решения. Например, в кузове голландца Шарля Уэйманна деревянные детали каркаса соприкасались друг с другом через металлические подпружиненные вставки, исключавшие скрип. Снаружи такая «ферма» обтягивалась тканью с пропиткой. К Уэйманну обращались из Bugatti, Duesenberg, Packard… И хотя нечто подобное (с использованием стального каркаса и свободно закрепленных внешних панелей) применялось позже, а теперь некоторые компании рассматривают использование такого сочетания на уровне концептов, это все же не несущие кузова. Кузов Volvo PV4 образца 1927 года (слева) был создан по патенту Шарля Уэйманна — деревянный каркас обтягивался сначала металлической сеткой, потом хлопчатобумажной тканью и материалом вроде дерматина. Кузов моделей Morgan (в данном случае Aero Coupe) имеет панели из металла. Необычен его каркас, построенный на лонжеронной раме и выполненный из ясеня Первым автомобилем с несущим кузовом считается Lancia Lambda 1923 года. Правда, ее силовая структура далека от современных представлений. Создавая модель, Винченцо Лянча вдохновлялся шпангоутами судов. Несмотря на замысловатую «ванну», которую напоминал силовой пояс кузова, это был полноценный несущий элемент. Кардан, кстати, проходил в тоннеле пола, спереди вместо рессор располагались пружины. Более традиционными в нынешнем понимании — со сложными штампованными панелями, собранными воедино сваркой — вышли несущие кузова Citroen Traction Avant и Opel Olympia, появившихся почти одновременно, в 1934 и 35 годах. История не донесла до нас негатива, касающегося конкретно их силовых структур, тем более что прожили машины долго — одна чуть меньше, другая чуть больше 20 лет. И все-таки отношение к несущей схеме у производителей оставалось настороженным — слишком сложно, чересчур дорого. Citroen Traction Avant (слева) и Opel Olympia объединял кузов — несущий. В остальном это были разные автомобили. «Немка» — типичная малолитражка длиной менее четырех метров, с моторчиком в 1,3, чуть позже в 1,5 л. «Француз» — элегантный седан (или купе, кабриолет) длиной от 4,5 до 5 метров, с моторами в 4, 6 либо 8 цилиндров. И при этом с передним приводом, а под конец выпуска еще и с гидропневматической подвеской Проще было сделать нечто переходное — на кузов с каким-то усилением навесить спереди и сзади съемные подрамники, либо выполнить задние лонжероны заодно с полом багажника. У VW Beetle (слева) и Renault 4 силовая структура была выполнена по принципу «несущее основание», или «несущий пол». Но с отличиями. В качестве ключевого элемента на Жуке использовалась труба-хребет, подобная татровской (отчего, кстати, фирмы судились до и после войны), к которой приваривалось днище с усилителями. Основа французской малолитражки представляла собой корыто с ребрами жесткости, по периметру окаймленное трубой коробчатого сечения Разумеется, несущий кузов стал развиваться по иному пути. Исключением тяжелых подрамников, напоминавших части полноценной рамы. И заменой их отдельными лонжеронами, обычно прямоугольного сечения, жестко связанными с другими деталями, призванными воспринимать нагрузки — полом салона, моторным щитом, брызговиками крыльев, рамкой радиатора и т.д. Переход к такой силовой оснастке наметился в Европе в середине прошлого века. Подрамник (слева) в современных автомобилях остался, но он не напоминает части прежней рамы. Хотя и выполняет прежние функции — то есть разгружает несущий кузов от лишних нагрузок со стороны подвески, распределяя их на большую площадь. К тому же подрамник удобен для монтажа рулевой рейки и для соединения кузова с силовым агрегатом на заводе. Бывают автомобили и без подрамников (справа) Нормы пассивной безопасности, с которыми враз стали считаться и потребители, и производители, буквально за поколение-два преобразили клетку кузова. Точнее, они «сделали» эту самую клетку. Если раньше силовой пояс включал передние и задние лонжероны, захватывал пороги и усилители по краям салона, то в какой-то момент он поднялся выше. Стойки крыши, ее поперечины, продольные ребра родили, конечно, не пространственную раму в ее полноценном представлении, но что-то очень похожее. К прообразам силовых клеток современных автомобилей можно отнести раму Nash Ambassador образца 1941 года. Мощная и, вероятно, прочная конструкция включала передние и задние лонжероны, пороги, стойки крыши, усилители-раскосы, потолочные ребра. Подвела Nash американская специфика — из-за подобной развитой структуры фирма не могла часто обновлять внешность модели, что делали конкуренты Ремонт возможенНе будем тут касаться пассивной безопасности, но с технологической точки зрения кузова сейчас не менее сложны, чем другие современные узлы и агрегаты. Изобилуют массой замысловатой формы крупных и мелких деталей, которые иногда (в рамках одной составляющей) имеют разную толщину металла. И изготовлены из различного металла. Вернее, отличающегося по способам его получения и итоговым качествам. Понятия прочная, высокопрочная, сверхвысокопрочная, термоупрочненная сталь или сталь горячей формовки — не пустой звук. Кузова становятся жестче на кручение и легче. Кузова уже не первый десяток лет изготавливаются из различных сортов стали. Так, внешние кузовные панели (серый цвет) выполняются из мягкой стали. Красным отмечены деформируемые элементы, которые могут быть сделаны из алюминия. Желтый — это высокопрочная сталь. Зеленый — сверхвысокопрочная. А двери и капот опять же алюминиевые Алюминий в качестве основного кузовного материала вряд ли когда-нибудь пойдет в массы. Собственно, хозяевам автомобилей переживать по этому поводу ни к чему. В конце концов кто, покупая машину (если речь не идет о совсем бюджетных моделях), думает о том, сколько будет стоить восстановление после аварии? А жизнь-то и здоровье современные несущие кузова спасают. К тому же выбора по их структуре, по большому счету, нет. Повышение пассивной безопасности — тенденция общая. Разве что не стоит удивляться, когда за кузовной ремонт в этом случае попросят больше (процентов на 30-50), чем за восстановление моделей годов 90-х. Цена обусловлена наличием множества сложных деталей, усилителями, которые прячутся внутри полостей — в порогах, лонжеронах и т. д. — и зонами деформации, которые обеспечивают «правильное» смятие кузова. В серьезном сервисе не обойдут их стороной, как минимум попытаются воссоздать. Требования пассивной безопасности, сделавшие силовые структуры прочнее, попутно привели к еще одному результату. Наверное, можно говорить о том, что несущие конструкции лучше воспринимают и различные дорожные нагрузки Другой момент — усиленные элементы каркаса, работая правильно, могут вызвать разрушение других частей автомобиля, не связанных с пассивной безопасностью. Простой пример — боковой удар в Mazda Premacy был «заблокирован» многослойным порогом кузова, который оторвал арку заднего колеса. Полноценная рама, оставшаяся на редких внедорожниках, также претерпела изменения. Взять хотя бы TLC80 и 100, не говоря уже о «двухсотке». В первом случае речь идет о системе, которую сложно повредить и просто восстановить. На TLC100 и 200 уже есть внутренние усилители и деформационные зоны — трудно для ремонта и дорого. Вообще мастера без лишнего пафоса отмечают — восстановить можно все что угодно. За безопасность нужно платить! Облегчение «скорлупы» — только следствие упрочнения «скелета». Дмитрий Дудкин, кузовной мастер, стаж по специальности более 15 лет — Ремонтируется все. Вопрос только в целесообразности, сложности, возможности клиента платить за это. Современные несущие кузова не исключение. Больше мороки, но не без получения качественного результата. Конечно, замысловатость нынешних силовых структур в работе напрягает, но безопасность… Куда от нее деться?Другое дело, что усложняя силовую клетку, на всем остальном производители зачастую экономят. Внешние панели — целлофан. Был в ремонте Hyundai Solaris, так его кузовщину местами гнул руками, настолько тонкая. В той или иной степени подобное встречал на всех современных автомобилях, попадавших в работу. Еще один пункт экономии — шумоизоляция. Вскрываешь дверь, а там вместо полноценного мата кусочки прилеплены. Встречается подобное и в других скрытых полостях. Есть приятные исключения. Всегда предвзято относился к «французам», а недавно познакомился с Peugeot 408 после бокового удара. Как снизу основательно сделан — порог заполнен специальным наполнителем, все качественно покрыто антигравием. Такое теперь чуть ли не редкость. Или вот Range Rover, после «вскрытия» понимаешь — на нем не экономили. Хотя это машина несколько иного уровня. Однако опять же сейчас и у «европейцев», в частности, у Mercedes и BMW чувствуется ограниченность бюджета на «шумку». Благо в своем большинстве «немцы» красятся лучше. Тут поневоле вспомнишь, как тяжело из-за термоупрочненной стали, в отличие от других «японок» или «европеек», «вытягивались» Хонды 90-х годов. Cadillac Fleetwood, уже бывший героем нашего материала. Даже с точки зрения технологического исполнения кузова — исключительный автомобиль. Дитя эпохи!

|

||||||||

Магистраль шасси вашего автомобиля

Здесь рассматриваются темы —

1] Знакомство с рамой

2] Функции рамы 900 07

3] Конструкция рамы

4] Типы Рама: обычная, лестничная, полуинтегральная, интегральная, космическая рама, рама по периметру и рама Supperleggera.

5] Материал, использованный в раме

6] Особенности конструкции в раме

7] Нагрузки, действующие на шасси. 10] Выравнивание кадра

11] Подфрейм и

12] Типы секций рамы.

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

Знакомство с рамой

A кадр является основным конструктивный элемент шасси автомобиля. Все к нему крепятся остальные остальные элементы шасси; термин для этой конструкции – «корпус-на-раме» конструкция.

Рама и шасси одинаковые?

Кадр был прежнее название шасси; более легкий и жесткий, чтобы сделать его вашим автомобилем лучше. Но технически они полностью отличаются друг от друга. Рамка только один из основных компонентов шасси. И оставайся частями, приспособленными к нему, сделать полный скелет шасси.

Это вспомогательный компонент или

называется днище автомобиля. автомобильная рама является каркасом (структурным хребтом) любого

шасси автомобиля. Это основа для установки двигателя,

система трансмиссии, система рулевого управления, тормоза с помощью пружины, оси, резины

колодки и т. д.

автомобильная рама является каркасом (структурным хребтом) любого

шасси автомобиля. Это основа для установки двигателя,

система трансмиссии, система рулевого управления, тормоза с помощью пружины, оси, резины

колодки и т. д.

F рама является основной рамой автомобильное шасси. Он поддерживает все части автомобиля, прикрепленные к это. Все системы, связанные с автомобилем, такие как силовая установка, трансмиссия, рулевое управление, подвеска, тормозная система и т. д. крепятся и поддерживаются только им. рама должна быть чрезвычайно жесткой и прочной, чтобы выдерживать удары, скручивания, нагрузки и вибрации, которым он подвергается во время движения автомобиля. движение по дороге.

Функции шасси Рама:

Для перевозки пассажиров, товаров или груза в организме.

Для поддержки нагрузки кузова, двигателя, коробки передач и т. д.,

Чтобы противостоять силам, вызванным внезапным торможение или ускорение

Чтобы противостоять нагрузкам, вызванным плохой дорогой

состояние.

Чтобы противостоять центробежной силе, возникающей при прохождении поворотов транспортного средства.

Чтобы выдерживать крутильные колебания, вызванные движение автомобиля

Чтобы выдерживать изгибающие напряжения при подъеме и падении передний и задний мосты.

Конструкция автомобильного шасси Рама:

Рама узкая спереди для обеспечения коротких радиус поворота на передние колеса. Он расширяется на задней стороне, чтобы обеспечить больше места в корпусе. Рама опирается на колеса и шину сборки. Он изготовлен из кованой стали. И все части, связанные к автомобилям привязаны только к нему.

| Рис. 1.42: Рама |

Упрощенная схема, изображающая раму (рис. 1.42)

показаны продольные (лонжероны) A и поперечные

(поперечные/вертикальные) элементы C . Рамка сужена вниз

спереди называется Inswept , чтобы лучше блокировать руль

что обеспечивает пространство для поворота и качания передних колес, что

также дает меньший радиус поворота. Кадр Подъем вверх в

сзади и спереди, чтобы приспособиться к вертикальному перемещению осей из-за

пружинит при проезде дорожных неровностей и других дорожных неровностей. Это также

снижает высоту шасси.

Кадр Подъем вверх в

сзади и спереди, чтобы приспособиться к вертикальному перемещению осей из-за

пружинит при проезде дорожных неровностей и других дорожных неровностей. Это также

снижает высоту шасси.

Рамы для них имеют только прямые элементы без сужения вперед или с закруглением вверх спереди или задний. F — кронштейны, поддерживающие корпус. я. е. называется в качестве Кронштейны кузова . Д это тупые утюги для действуют как подшипники для листовой рессоры Скобы . Они также принимают Кронштейны бампера . Кронштейны E есть предназначен для установки пружин. Пружинные скобы есть предусмотрена установка кузова автомобиля.

Удлинение рамы шасси перед передней осью называется « Передний свес» . Удлинение рамы шасси за задней осью называется ‘ Задний свес’ .

Сцепление двигателя и коробка передач крепятся болтами

вместе образуют один жесткий узел, который обычно устанавливается на переднем конце

кадра. Он поддерживается на раме в трех местах с помощью

резиновые блоки. Это помогает изолировать двигатель от дорожных толчков и кузова.

от вибраций двигателя. Кроме того, этот метод подходит для любых

несоосность двигателя или трансмиссии относительно рамы или

тело.

Он поддерживается на раме в трех местах с помощью

резиновые блоки. Это помогает изолировать двигатель от дорожных толчков и кузова.

от вибраций двигателя. Кроме того, этот метод подходит для любых

несоосность двигателя или трансмиссии относительно рамы или

тело.

Типы рам автомобильных шасси:

Основные типы рам являются:

1. Обычная рама,

2. Лестничная рама,

3. Полуцельная рама,

4. Цельная рама (или бескаркасный или модульный каркас или цельный),

5. Пространственная рама, и

6. Периметральная рама

7. Superleggera.

1. Обычная рама:

Обычная рама также известна как ненагруженная. несущая рама. В этих типах рамы нагрузки на транспортное средство передается на подвеску рамой, которая является основным скелетом транспортное средство.

Корпус изготовлен из гибкого материала, такого как дерево,

алюминиевый лист и изолированную раму, вставив резиновые крепления в

между. Рис. 1.43 изображает обычную раму с крестообразным элементом.

в центре, чтобы противостоять скручивающей силе.

1.43 изображает обычную раму с крестообразным элементом.

в центре, чтобы противостоять скручивающей силе.

Применение: — используется на старых автомобилях Daimler .

| Рис. 1.43: Обычная рама |

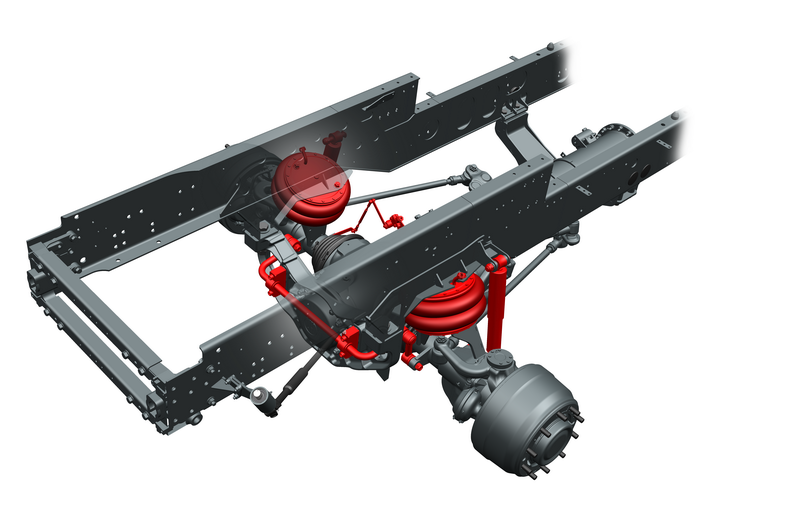

2. Лестничная рама – фундамент :

Лестничная рама – одна из старейших форм автомобильная рама. Это корпус на раме конструкция. Это Из названия понятно, что рама лестничного шасси напоминает по форме лестницу с двумя длинными продольными рейками, соединенными между собой боковыми и поперечными планками.

Эта конструкция обеспечивает хорошее сопротивление лучу благодаря

непрерывные рельсы спереди назад, но плохая устойчивость к кручению или деформации

если используются простые перпендикулярные поперечины. Кроме того, автомобиль

общая высота будет выше из-за того, что поддон пола расположен над рамой

а не внутри него.

Примеры: Грузовики, длинные автобусы и внедорожники. Каркас лестницы был постепенно отказались от автомобилей примерно в 1940-х годах в пользу рам по периметру и теперь можно увидеть в основном на грузовиках и некоторых внедорожниках.

В то время как большинство легковых автомобилей уехали благодаря конструкции кузова на раме он до сих пор используется для грузовых автомобилей и внедорожников, так как облегчает доступ к двигателю.

A На рис. 1.44 показана лестничная рама. л 1 л 2 — Продольный элемент, C1 C2 C 3 С 4 С 5 С 6 — являются поперечными членами. Имеет два длинных лонжерона (L 1 , L 2 ) и 5-6 поперечин, соединенных между собой заклепками и болты. Каркас выполнен из швеллерного или трубчатого профиля короба. раздел.

| Рис. 1.44. Рама шасси лестницы : В некоторых автомобилях полурама закреплена в передней части

на котором установлен двигатель, коробка передач и передняя подвеска, а другая половина

в днище кузова. В этом случае резиновые опоры, используемые в обычной раме между рамой и подвески заменены на более жесткие крепления. Из-за этого некоторые из нагрузка автомобиля также распределяется между рамой. Этот тип рамы тяжелее по конструкции. Применение: Этот тип рамы используется в автомобилях FIAT и некоторых европейских и американских автомобилей.

4. Цельная рама или безрамная конструкция: В этом

тип конструкции, нет каркаса. Его также называют унифицированным.

каркасно-кузовная конструкция или, скажем, Unibody . В шт.

конструкция , каркас кузова и днище кузова свариваются или крепятся болтами

вместе в единую сборку. Цельный корпус конструкция ( рис. 1.46 ), собранная путем сварки основных панелей кузова для формирования рамы для крепления двигателя, трансмиссии, подвески и других части. Этот тип конструкции обычно используется на автомобилях.

не требует отдельной рамы, обеспечивает структурную прочность или поддержку механические компоненты автомобиля. В унифицированном кузове может использоваться монокок конструкция, или он может использовать прочные конструктивные элементы как неотъемлемую часть его строительства. Цельная конструкция использует сам корпус для создания инфраструктуры автомобиля и изготавливается в большинстве случаев точечной сваркой вместе сотни небольших металлических сборок. На современной сборочной линии можно увидеть

автоматические точечные сварщики, искрящие куски листового металла, в конечном итоге

формирование кузова автомобиля. Нижняя часть кузова изготовлена из листов пола и швеллерных и коробчатых профилей, сваренных в единое целое. Эта сборка заменяет раму. Поэтому рамка всегда скрыта или устраняет отдельную рамку строительство. Но рама всегда присутствует в виде цельного кузова. Иногда называют своеобразной рамкой. Уменьшает общий вес по сравнению с обычной раздельной конструкцией рамы и кузова. И дает больше прочность и жесткость или долговечность. Рамки нет и все сборочные единицы крепятся к кузову. Все функции рамы несет выходит самим телом. Из-за отсутствия длинной рамы дешевле и за счет меньшего веса наиболее экономична. Следовательно, это моно или бескаркасный или без шасси. Только недостаток — ремонт сложный. Применение: Эта рама в настоящее время используется в большинстве

современные автомобили. Сегодня почти каждый автомобиль и многие современные грузовики или автобусы производятся

на концепции «цельный» из соображений веса и стоимости. Назначение этого конструкция: если unibody поврежден в результате аварии, погнулся или деформировался, по сути, его рама тоже, и транспортное средство неуправляемое. Если кузов автомобиля с кузовом на раме имеет аналогичные повреждения, он может быть разорван местами от рамы, которая еще может быть прямой, и в этом случае автомобиль проще и дешевле в ремонте. 5. Космос кадр: Космический кадр имеет особый вид трубчатая рама, состоящая исключительно из относительно коротких труб малого диаметра. Трубы сварены вместе в конфигурации, которая нагружает их в первую очередь в напряжение и сжатие. Металлическая конструкция кузова, покрытая наружная обшивка из пластиковых или композитных панелей. Вытянутый вид рис. 1,47 . Крыша и боковые панели могут крепиться с помощью механических застежек или

клеи. Рама шасси пространственной рамы имеет все компоненты, прикрепленные к

скелетный каркас из труб и панели кузова имеют ограниченную конструктивную функцию.

После столкновения пространственная рамка более вероятно наличие скрытых повреждений или скрытой коррозии. Опорные элементы крепятся болтами до цельного дна. Необходим в зонах с высокой нагрузкой для снижения бодифлекс. Композитные (пластиковые) панели крепятся к металлическому внутреннему корпусу. состав. Композитные панели можно сделать гибкими

чтобы противостоять дверным звонам и небольшим вмятинам. Конструкция космических рам легче и

жестче стали. Дает правильная геометрия автомобиля, жесткость и поддержание точности контролирует. Это легкая жесткая конструкция, изготовленная из блокирующими стойками и является прочным из-за присущей жесткости, предлагаемой форма треугольника. Приложение: Примечательно

примерами автомобилей с пространственной рамой являются Audi A8, Audi R8, Ferrari 360,

Lamborghini Gallardo и Mercedes SLS AMG. Audi A8 был первым серийным автомобилем с шасси с алюминиевой пространственной рамой (ASF). Претензия к тому, что шасси ASF 4 на цент легче и жестче, чем обычный стальной монокок. Недостатки: проблема, которую может создать пространственная рама, заключается в том, что она охватывает большую часть автомобиля и может затруднить доступ водителя и двигателя.

6. Superleggera: Ан

Итальянский термин (означающий «сверхлегкий» ) для

конструкция спортивного автомобиля с использованием трехмерной рамы, состоящей из клетки

узких трубок, которые не только проходят под кузовом, но и поднимаются вверх по крыльям и над

радиатор, капот, крыша и под задним стеклом; это похоже на

геодезическая структура. кузов, не несущий нагрузку, крепится снаружи к раме и часто делают из алюминия. Суперлеггера технология изготовления кузовов автомобилей, разработанная Felice Bianchi Anderloni итальянского производителя кузовов Carrozzeria Touring Superleggera в 1936 году. Первые кузова Superleggera были изготовлены к северу от Милана, недалеко от Альфа-Ромео, итальянский Citroën и бывшие компании Isotta Fraschini.

Система superleggera состоит из несущий каркас из стальных труб малого диаметра, соответствующих форму кузова автомобиля и покрыты тонкими панелями из сплава, которые укрепить каркас. Помимо небольшого веса, Система конструкции superleggera обеспечивает отличный дизайн и производство гибкость, позволяющая производителям кузовов быстро создавать инновационные кузова формы. Трубки superleggera были припаяны к

форма на зажимном приспособлении, и панели затем были установлены поверх него. Большая часть панели не имеет жестких или контакт металл-металл с каркасом, он просто опирается на него, с трубки, обернутые мешковиной или с резиновой прокладкой. Система superleggera больше не используется в крупносерийном автомобильном производстве по ряду причин. В первую очередь тело superleggera не может соответствуют современным нормам ударопрочности, а стоимость изготовления и гальваническая коррозия между алюминиевыми панелями кузова и стальной трубчатой рамой также являются запрещающими факторами. Кроме того, трубы рамы, используемые для сконструировать тело superleggera слишком маленькое и из неподходящего материала для крепления элементов подвески, поэтому требуется шасси, недостаток не встречается в пространственной раме и других системах шасси. В 1948 году производитель автомобилей Bristol представил

Строительство Superleggera на Bristol 401. Несколько других производителей создали автомобилей с использованием технологии строительства superleggera. Известные примеры включают: Alfa Romeo 8C 2900 Милле Милья, Альфа Ромео 1900 Супер Спринт, Альфа Ромео 2600, Астон Martin DB4, DB5 и Lagonda Rapide, BMW 328 Touring Roadster, Бристоль Автомобили, Феррарис 166, 19Модели 5, 212 и 340, Lamborghini 350GT, Lancia Кабриолет Flaminia, Maserati 3500GT, Pegaso Z-102. и т. д. 6. Рама по периметру: Аналогична лестничной раме, но средние секции лонжеронов рамы располагаются за пределами передних и задних лонжеронов сразу за панелями порогов или панелями порогов. Этот тип рамки предлагает нижний поддон пола и лучшая безопасность в случае бокового удара.

Этот тип конструкции не обладает жесткостью,

это уменьшает лучевое сопротивление и сопротивление кручению в переходных зонах от передней части к

центр или центр назад. Рамы по периметру, используемые в легковых автомобилях в США, но не в остальных странах. мире, пока цельный корпус не приобрел популярность и до сих пор используется на полнокадровых камерах в США. легковые автомобили. Эти типы кадров видят много 19Продажи пассажиров в США за 50 лет легковые автомобили. Типы секций рамы: Рамы состоят из различных секций, они бывают; Коробка, Трубчатые швеллеры, U-образный профиль и т. д., сваренные или склепанные вместе для создания рамы шасси. Три типа стальных профилей

чаще всего используются для изготовления рам:

Различные сечения используются для продольных и поперечных элементов. Швеллерные секции предпочтительны для приложения для тяжелых условий эксплуатации. Секция швеллера (в большегрузном автомобиле) используется для длинных стержней и коробчатого сечения для коротких стержней. Используется трубчатая секция современные трехколесные транспортные средства, скутеры, матадоры и пикапы. различные типы поперечных сечений рам показаны на рис. 1.53. Секции канала имеют хорошее сопротивление на изгиб, табличные сечения имеют хорошую устойчивость к кручению, а коробчатые сечения имеют хорошую устойчивость к изгибу и кручению. Материал для рамы: Состав листового никелевого сплава

сталь с содержанием углерода 0,25-0,35%, марганца 0,35-0,75%, кремния 0,30%

макс., никель 3%, фосфор 0,05% макс. «Alpax» — алюминиевый сплав, который также использовался для изготовления рамы. материал. В то время как материал, используемый для различных кронштейнов рамы; мягкий сталь, среднеуглеродистая сталь, твердая сталь, 1% никеля, мягкая сталь, железо (черный сердце). Рассмотрение дизайна в кадре:Перед проектированием первый выбор материал, их свойства и форма или тип поперечного сечения являются первичными требования. Выбор материала зависит от типа транспортного средства (тяжелое или свет), конструкция шасси (расположение двигателя), фирма-производитель и т. д. Конструкция рамы шасси с необходима достаточная жесткость и прочность. Наряду с силой а. важным соображением в конструкции рамы шасси является увеличение характеристики жесткости (на изгиб и кручение). Адекватное кручение жесткость требуется, чтобы иметь хорошие характеристики управляемости. Обычно рамы шасси разработаны на основе прочности и жесткости. Рамы должны быть достаточно прочными, чтобы

нести нагрузку во время внезапных торможений и аварий. Нагрузки на раму шасси, максимальное напряжение сдвига и прогиб при максимальной нагрузке являются важными критериями для проектирования и анализа. При обычном методе расчета дизайн основан на прочности, и затем упор делается на увеличение жесткость шасси с очень небольшим учетом веса шасси. Одна из таких процедур проектирования включает добавление структурной поперечины к существующей раме шасси для увеличения его жесткость на кручение. В результате вес шасси увеличивается. Это увеличение веса снижает топливную эффективность и увеличение стоимости за счет дополнительных материалов. Нагрузки, действующие на шасси Рама: Рама испытывает множество различного характера во время движения автомобиля. Эти нагрузки, в свою очередь, производят стрессы и деформации различного характера. Как правило, рама выдерживает следующие виды нагрузок. 1. Стационарный (статический)

нагрузки, а именно нагрузки постоянных

навесное оборудование, как и все части шасси, кузова и т. 2. Инерционные нагрузки при повороте, торможении и т. д. 3. Мгновенные нагрузки при быстром ускорении, резком торможении и т. д. 4. Кратковременные нагрузки, действующие при пересечении дорог неровной и неровные поверхности. 5. Ударные нагрузки, вызванные ударом колес о дорогу препятствия. Это может привести к деформации рамы или ее крах. Внезапные аварии, лобовой сговор и т. д. Бамперы и более -райдеры используются для выдерживания ударных нагрузок, тем самым обеспечивая безопасность и более длительный срок службы. жизнь кадру. 6. Перегрузки, вызванные неравномерностью и перегрузкой транспортного средства. 7. Изгиб (или изгиб)

load: Производится в вертикальном

плоскость лонжеронов из-за – Изгибающая нагрузка также развивается в

боковая плоскость лонжеронов из-за – Действие изгибающей нагрузки вызывают изгибные напряжения, которые могут быть как растягивающими, так и сжимающими по своей природе. Сопротивление сжимающему напряжению достигается за счет размещения элементов, воспринимающих тягу, между рама и задний мост. Напряжению противостоит использование материала достаточная прочность. 8. Крутящая нагрузка (или

крутящий момент): это вызвано

вертикальная нагрузка при наезде автомобиля на неровности дороги. Скручивание вызывает

касательное напряжение в раме. Рама спроектирована достаточно прочной, чтобы противостоять

кручения путем предоставления: Дефекты рамы: Обычно рамы являются дефектами

доказательство, но единственный заметный дефект, который обычно возникает в рамах из-за

несчастные случаи. Таким образом, возможной причиной дефектов может быть любая из следующих: 1. Тупые утюги или боковые члены могут быть согнуты. 2. Поперечины могут быть пристегнут. 3. Некоторые заклепки могут ослаблены или сломаны. Техническое обслуживание или ремонт Рама: Рамы практически не требуют обслуживания. Однако, если рама согнута настолько, что это может привести к смещению автомобиля или привести к неисправности рулевого управления, автомобиль должен быть выведен из эксплуатации. Сверление рамы и обшивки стыков можно временно отремонтировать небольшие трещины в боковинах рамы. Уход должен быть упражняться при выполнении этой задачи, так как рама может быть ослаблена. Рама транспортного средства не должна

быть сварены газовой или дуговой сваркой, если это не указано изготовителем.

тепло выводит из металла закалку, а при слишком быстром охлаждении вызывает

металл для кристаллизации. Незначительные изгибы можно устранить с помощью гидравлических домкратов, штанг и зажимов. Если повреждены элементы рамы небольшой, их можно отремонтировать при помощи гидравлического домкрата и отжима утюги. Если повреждение больше, изогнутый элемент рамы может быть нагрет до выпрямить его. Другой альтернативой может быть вырезать поврежденную часть и приварить вместо него новый. Некоторое случайное транспортное средство не может быть легко отремонтировано или следует заменить один раз. Авария, резкое вождение и/или перегрузки и т. д. являются причинами изгиба, трещин в элементах рамы, а также выравнивание — еще один параметр дефектов кадра. Погода будет колесом проблема выравнивания или выравнивания кадров. Это может стать еще одной причиной повреждения рамка. Если сход-развал автомобиля находится в неудовлетворительном состоянии, необходимый. Выравнивание рамы: Выравнивание проверено с помощью «метода простого отвеса» . Автомобиль был установлен на ровной поверхности и

подвешивание отвеса из четырех разных точек с каждой стороны рамы

и затем их положение на земле было отмечено. Затем транспортное средство забирают и диагонали измеряются между соответствующими точками. Это не должно отличаются более чем на 7 или 8 мм. Если любая из соответствующих диагоналей отличаются более чем на эту величину, кадр не выровнен, т.е. смещение. Подрамник: *** ЗАДНЯЯ ПОЛОВИНА ВАШЕГО АВТОМОБИЛЯ: Рама ДЛЯ НАЧАЛА #1 Поднимите автомобиль и установите домкраты #2 Перенесите линии для поперечины #3 a+b Снимите пол от линии #4 На данный момент вам нужно построить ПРИМЕЧАНИЕ: ПРИ РАЗМЕТКЕ НА ПОВЕРХНОСТИ #5 Наметьте, где будет находиться поперечина #6 Измерьте общую ширину от пластины до пластины #7 Перенесите то же измерение #8 Вставьте сварную раму в #9 Верх рамы должен быть #10 Теперь, используя линию, которая у вас есть на #11 В этом комплекте задняя часть направляющей рамы #12 Заглушки рамы установлены. #13 Типовая установка соединителей рамы Соединитель №14 будет приварен к задней части передней рамы #15 На этот раз на #16 Обратите внимание: обруч дуги безопасности расположен ЗАДНЯЯ ПОЛОВИНА ВАШЕГО АВТОМОБИЛЯ: Установка колесных баков проще #17 Изготовьте инструмент для маркировки (согласно пакету инструкций #18 Когда полумесяцы все еще находятся на месте #19Используя кусок картона #20 Поместите картон в отсек для колес #21 Сделать шаблон передней части #22 С помощью этого простого инструмента, сделанного из

#23 Теперь снимите картон с автомобиля #24 Вырежьте по линиям. #25 Перед снятием полумесяцев #26 Добавьте 1-1/2″ к линии, нарисованной #27 Наши стальные баки #28 a&b Чтобы установить бак на место, начните #29 После того, как бак будет установлен, проверьте ЗАДНЯЯ ПОЛОВИНА ВАШЕГО АВТОМОБИЛЯ: #30 Легкая застежка из листового металла #31 Чтобы получить самый чистый пол #32 С помощью шлифовальной машины отшлифуйте высокие точки #33 Распорка сиденья вместе с рамой #34 Это правильный способ крепления #35 Вырежьте листовой металл, чтобы закрыть #36 Завершите закрытие передней части и #37 Установите колесные баки на место #38 a&b Бачок на месте, готов к сварке #39 В некоторых автомобилях можно установить #40 После того, как баки прибиты к внутренней панели #41 Готово (ну, почти). #42 Взгляд на верхнюю часть этажа и прикрепите к бакам , чтобы выровнять днища. Теперь мера для листового металла. #44 a&b Обычно делаем пол , если возможно, целиком. ОБРАТИТЕ ВНИМАНИЕ на кромки , где новая деталь касается задней части баков и в центре . (Легче сварить таким образом). КОМПЛЕКТЫ ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ЛИСТОВОГО МЕТАЛЛА ИМЕЮТ ЭТИ ФУНКЦИИ. #45 Вид снизу….Все края #46 Взгляд на дно целиком. #47 Пришло время крепления топливных элементов и крепления аккумуляторов #48 Внешний вид. ЗАДНЯЯ ПОЛОВИНА АВТОМОБИЛЯ: ЕСЛИ ТРЕБУЕТСЯ ВНЕШНИЙ ЗАЗОР ШИН #1 На четверти панели нарисуйте #2 Мы используем малярную ленту в качестве ориентира, чтобы #3 Вот как это выглядит, когда #4 Установите шины; вам понадобится #5 Закрепите обе детали на месте, #6 Защитная полоса крупным планом, это типичный #7 После того, как будут установлены защитные планки #8 После того, как крыло полностью приварено #9 a&b Вот несколько других примеров |

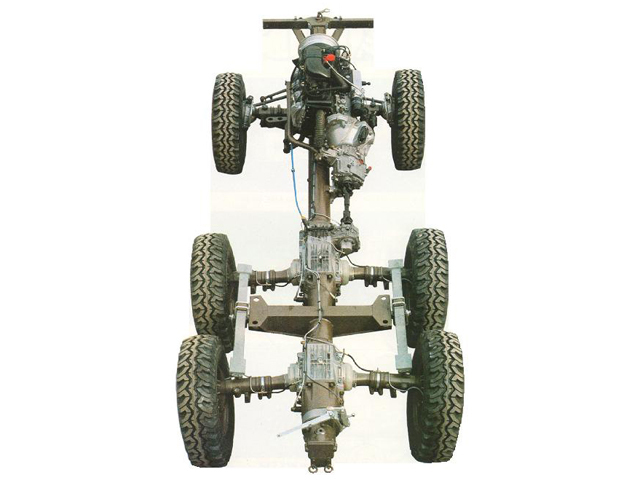

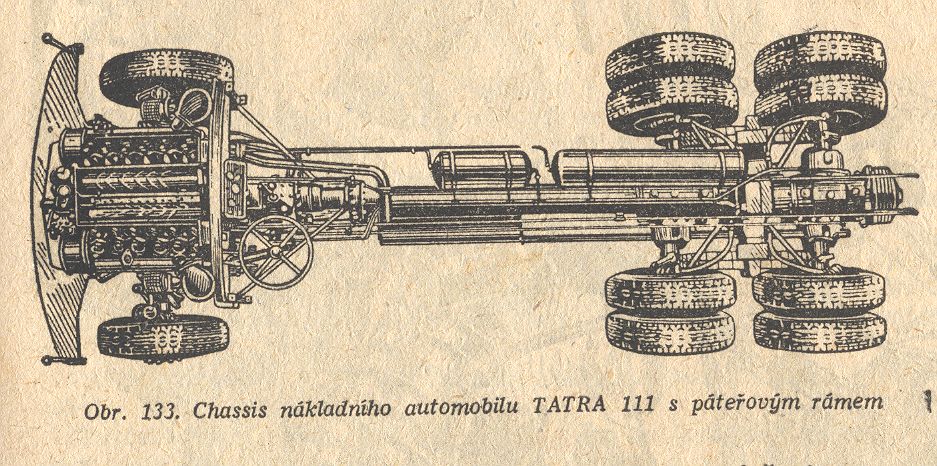

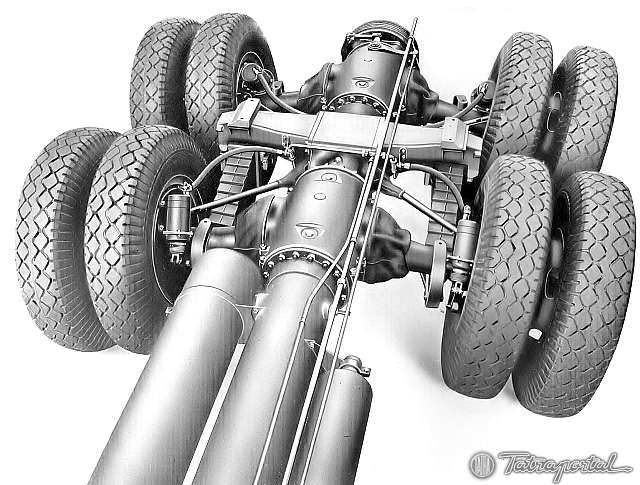

А рама с самого момента появления автомобиля, разумеется, стала объектом инженерных изысканий, задачей которых было сделать ее не особо тяжелой и при этом достаточно жесткой. Не сказать чтобы конструкций было особо много. Тем не менее в каждой из них — поиск. Взять хотя бы хребтовую раму, которую в 20-х годах изобрел Ганс Ледвинка, работавший на Tatra. Очень заманчиво было объединить коробку передач, кардан и задний редуктор большой трубой, игравшей роль несущей конструкции. Даром что впервые подобный «хребет» был использован на легковушке, впоследствии его с успехом применяли на вездеходе Pinzgaurer, и до сих пор он является основой грузовиков Tatra.

А рама с самого момента появления автомобиля, разумеется, стала объектом инженерных изысканий, задачей которых было сделать ее не особо тяжелой и при этом достаточно жесткой. Не сказать чтобы конструкций было особо много. Тем не менее в каждой из них — поиск. Взять хотя бы хребтовую раму, которую в 20-х годах изобрел Ганс Ледвинка, работавший на Tatra. Очень заманчиво было объединить коробку передач, кардан и задний редуктор большой трубой, игравшей роль несущей конструкции. Даром что впервые подобный «хребет» был использован на легковушке, впоследствии его с успехом применяли на вездеходе Pinzgaurer, и до сих пор он является основой грузовиков Tatra.

При этом продольные лонжероны располагались не под полом салона — были так же, как и на Hudson, сдвинуты к порогам кузова. А сам салон находился не над рамой — внутри нее, со всеми вытекающими отсюда плюсами. Только высоту автомобилей удалось снизить на 200-300 мм.

При этом продольные лонжероны располагались не под полом салона — были так же, как и на Hudson, сдвинуты к порогам кузова. А сам салон находился не над рамой — внутри нее, со всеми вытекающими отсюда плюсами. Только высоту автомобилей удалось снизить на 200-300 мм. Был в нем и вполне практический плюс. Как уже упоминалось, начиная с первой половины прошлого века и заканчивая годами 70-ми хорошим тоном у производителей было обновлять модели не реже раза в пару лет. И процесс этот не стоит путать с нынешним фэйслифтингом — внешние панели нередко менялись так, что автомобиль становился неузнаваемым. Причем в рамках одного и того же поколения. Так вот рама здесь выступала ключевым элементом, позволявшим минимизировать расходы на инженерную поддержку экстерьерного обновления.

Был в нем и вполне практический плюс. Как уже упоминалось, начиная с первой половины прошлого века и заканчивая годами 70-ми хорошим тоном у производителей было обновлять модели не реже раза в пару лет. И процесс этот не стоит путать с нынешним фэйслифтингом — внешние панели нередко менялись так, что автомобиль становился неузнаваемым. Причем в рамках одного и того же поколения. Так вот рама здесь выступала ключевым элементом, позволявшим минимизировать расходы на инженерную поддержку экстерьерного обновления. Кстати, именно этот джип стал олицетворением такого рода несущей схемы, хотя нечто подобное применялось еще на Jeep Cherokee 1984 модельного года. Впрочем, разделение на интегрированную раму и несущий кузов, если не брать во внимание внедорожники, все-таки очень условно.

Кстати, именно этот джип стал олицетворением такого рода несущей схемы, хотя нечто подобное применялось еще на Jeep Cherokee 1984 модельного года. Впрочем, разделение на интегрированную раму и несущий кузов, если не брать во внимание внедорожники, все-таки очень условно. Скорее, это пространственные рамы, которые сейчас больше актуальны в спорте. Древесина тоже употребляется, но в качестве одной из составляющих имиджа марки, например, такой эксклюзивной, как английский Morgan.

Скорее, это пространственные рамы, которые сейчас больше актуальны в спорте. Древесина тоже употребляется, но в качестве одной из составляющих имиджа марки, например, такой эксклюзивной, как английский Morgan. На выбор предлагались три V-образных «четверки» разного объема мощностью от 49 до 69 л.с.

На выбор предлагались три V-образных «четверки» разного объема мощностью от 49 до 69 л.с. Именно так развивалось автомобилестроение в до- и послевоенной Европе. Имелись, конечно, и исключения. Например, VW Beetle первого поколения и Renault 4 1961 года.

Именно так развивалось автомобилестроение в до- и послевоенной Европе. Имелись, конечно, и исключения. Например, VW Beetle первого поколения и Renault 4 1961 года. С тех пор несущие структуры трансформировались эволюционно — становились легче, жестче. Однако уже в нынешнем столетии произошел качественный скачок.

С тех пор несущие структуры трансформировались эволюционно — становились легче, жестче. Однако уже в нынешнем столетии произошел качественный скачок.

Да и по материалам все чаще заметно обращение к алюминию. Уже не редкость, хотя и на машинах далеко не бюджетных, что из него выполняются, например, чашки передних стоек заодно с брызговиками и лонжеронами либо силовые панели кормы. Скажем, в некоторых последних Mercedes при серьезных столкновениях предполагается менять весь передок вплоть до моторного щита. А что делать, когда из алюминия выполнены внешние панели кузова? Ремонтники говорят, что при желании, используя известные технологии, можно восстановить и крылья с капотом. Однако это будет сложно, а потому дорого и долго по времени. Да и применимо далеко не всегда.

Да и по материалам все чаще заметно обращение к алюминию. Уже не редкость, хотя и на машинах далеко не бюджетных, что из него выполняются, например, чашки передних стоек заодно с брызговиками и лонжеронами либо силовые панели кормы. Скажем, в некоторых последних Mercedes при серьезных столкновениях предполагается менять весь передок вплоть до моторного щита. А что делать, когда из алюминия выполнены внешние панели кузова? Ремонтники говорят, что при желании, используя известные технологии, можно восстановить и крылья с капотом. Однако это будет сложно, а потому дорого и долго по времени. Да и применимо далеко не всегда. Что же до кузовов из обычной стали, то принимать нынешнюю форму они начали около 15 лет назад. И едва ли этот процесс близок к завершению. А чем он оборачивается для владельцев?

Что же до кузовов из обычной стали, то принимать нынешнюю форму они начали около 15 лет назад. И едва ли этот процесс близок к завершению. А чем он оборачивается для владельцев? Это лишние нормочасы и деньги.

Это лишние нормочасы и деньги. Само собой, в известных пределах, но тут разницу между автомобилями прежних поколений и нынешними их обладатели вряд ли почувствуют. Правда, это если иметь в виду силовые структуры. При наличии сминаемых областей они все-таки становятся жестче. А вот внешние панели кузова — «деградируют». Их металл становится тоньше, составляющие обвеса превращаются в одноразовые. Многие детали дешевле приобрести новыми, чем отреставрировать. Иной раз этого просто нельзя сделать. Доходит до абсурда — даже при небольших трещинах бамперы сейчас приходится менять. Потому что раньше их пластик был толщиной 3-4 мм, теперь ее сократили до 2-2,5 мм — уже не «заштопаешь». Под замену на ряде моделей идет рамка радиатора («телевизор»), выполненная из металлопластика. И зачастую нужно менять различную крепежную мелочь вроде клипс, которая также служит до первого демонтажа. Это тоже лишние вложения, ранее не требовавшиеся.

Само собой, в известных пределах, но тут разницу между автомобилями прежних поколений и нынешними их обладатели вряд ли почувствуют. Правда, это если иметь в виду силовые структуры. При наличии сминаемых областей они все-таки становятся жестче. А вот внешние панели кузова — «деградируют». Их металл становится тоньше, составляющие обвеса превращаются в одноразовые. Многие детали дешевле приобрести новыми, чем отреставрировать. Иной раз этого просто нельзя сделать. Доходит до абсурда — даже при небольших трещинах бамперы сейчас приходится менять. Потому что раньше их пластик был толщиной 3-4 мм, теперь ее сократили до 2-2,5 мм — уже не «заштопаешь». Под замену на ряде моделей идет рамка радиатора («телевизор»), выполненная из металлопластика. И зачастую нужно менять различную крепежную мелочь вроде клипс, которая также служит до первого демонтажа. Это тоже лишние вложения, ранее не требовавшиеся. А переход на одноразовые «запчасти» — влияние современных экономических веяний. Что ж, придется понять и принять.

А переход на одноразовые «запчасти» — влияние современных экономических веяний. Что ж, придется понять и принять. Еще больше удивляют заводские «непрокрасы». На «японцах»-«корейцах» это частое явление. Светлый цвет, естественное освещение — и пятна, через которые проглядывает грунтовка. А там, где не проглядывает, слой лакокрасочного покрытия все равно тонкий. Царапается легко, стирается. Полировкой можно снять. Я уже не говорю о том, что, к примеру, у тех же «корейцев» зацветает или облезает «хром» внешней отделки. Мелочи, а отталкивает.

Еще больше удивляют заводские «непрокрасы». На «японцах»-«корейцах» это частое явление. Светлый цвет, естественное освещение — и пятна, через которые проглядывает грунтовка. А там, где не проглядывает, слой лакокрасочного покрытия все равно тонкий. Царапается легко, стирается. Полировкой можно снять. Я уже не говорю о том, что, к примеру, у тех же «корейцев» зацветает или облезает «хром» внешней отделки. Мелочи, а отталкивает. Или какими основательными были более «пожилые» автомобили. Ко мне попадал Cadillac Fleetwood 1964 года. Почти без ржавчины, проваренный в некоторых местах медью, с толстой-толстой кузовщиной…

Или какими основательными были более «пожилые» автомобили. Ко мне попадал Cadillac Fleetwood 1964 года. Почти без ржавчины, проваренный в некоторых местах медью, с толстой-толстой кузовщиной… Это имеет преимущество, когда транспортное средство встречается с аварией

переднюю раму можно легко заменить поврежденной рамой шасси.

Это имеет преимущество, когда транспортное средство встречается с аварией

переднюю раму можно легко заменить поврежденной рамой шасси.

Все легковые автомобили.

Все легковые автомобили.

Панели только

прикреплены по краям, в основном за счет обжатия краев панели по угловому сечению

полосы на стальном каркасе.

Панели только

прикреплены по краям, в основном за счет обжатия краев панели по угловому сечению

полосы на стальном каркасе. Bristol, у которого были самолеты.

отраслевой опыт, были более успешными в борьбе с гальванической коррозией, чем

другие производители.

Bristol, у которого были самолеты.

отраслевой опыт, были более успешными в борьбе с гальванической коррозией, чем

другие производители. Чтобы преодолеть это, некоторые необходимые дополнения находятся в

дизайн понравился использованием моментных коробок и мягкими настройками подвески.

Чтобы преодолеть это, некоторые необходимые дополнения находятся в

дизайн понравился использованием моментных коробок и мягкими настройками подвески. Обычно швеллерное сечение и коробчатое сечение используются для продольных (боковых) элементов , а другие сечения, такие как двутавровое сечение , шляповидное сечение, трубчатое сечение используются для поперечных элементов .

Обычно швеллерное сечение и коробчатое сечение используются для продольных (боковых) элементов , а другие сечения, такие как двутавровое сечение , шляповидное сечение, трубчатое сечение используются для поперечных элементов . , сера 0,5% макс.

, сера 0,5% макс.

д.

д. дорожный изгиб,

дорожный изгиб,  ошибка выравнивания. Это можно проверить с помощью отвеса

метод.

ошибка выравнивания. Это можно проверить с помощью отвеса

метод.

Убедитесь, что он ровный.

Убедитесь, что он ровный.  На нашем 4-звенном Pro Street

На нашем 4-звенном Pro Street  Прикрепите кусок

Прикрепите кусок

Обратите внимание, что обруч наклонен

Обратите внимание, что обруч наклонен  Внимательно следуйте инструкциям

Внимательно следуйте инструкциям

Теперь в обратном порядке (используя

Теперь в обратном порядке (используя  Пара

Пара

ХОРОШИЙ!

ХОРОШИЙ!  Баки

Баки  ПРИМЕЧАНИЕ.

ПРИМЕЧАНИЕ.  Для горизонтальной полосы

Для горизонтальной полосы