Авторская статья «Хонингование» на сайте инженерной-технологической компании Механика

Не так давно искал в Яндексе (не сочтите за рекламу) картинки и наткнулся на давно забытый «дрынохон». Решил заглянуть на сайт, где была размещена фотка. Вот, что там было изложено:

…Перед сборкой двигателя в обязательном порядке проводится хонингование зеркал цилиндров с целью достижения правильной посадки на них поршневых колец, обеспечивающей должную герметичность камер сгорания…

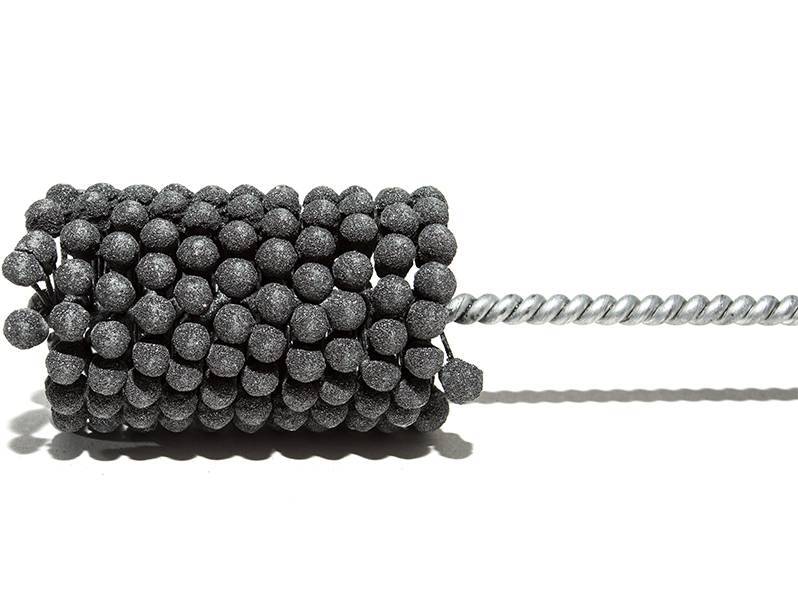

…Выпускаются два типа хонов для обработки зеркал цилиндров: хон типа «бутылочный ершик» и, более традиционный, поверхностный хон в виде насадки с подпружиненными точильными камнями. Оба инструмента обеспечивают необходимое качество обработки зеркал цилиндров, хотя использование первого для неопытного механика предпочтительнее. Потребуется также достаточное количество ветоши, специального хонинговочного или просто жидкого машинного масла, а также электродрель в качестве привода для хонинговочных насадок.

Действуйте в следующем порядке….

|

Дрынохон как он есть и в действии |

Далее описана процедура гаражного хонингования. Неужели и сейчас кто-то производит восстановление цилиндров подобными методами. Я полагал, что к подобным текстам уже давно приписали что-то типа «устаревший метод, сейчас так никто не делает». Текст как водится размножен на многих сайтах (эдакий сетевой бэкап коллективного разума) и кто-то сочтёт, что этот метод вполне современен. Однако ж, технологии давно ушли вперёд и теперь дороже будет найти дрынохон, чем сделать хон на соответствующем станке. Преимущество «дрынохона» только в том, что поцарапать цилиндр можно не снимая блок с автомобиля. Фактически так можно только «освежить», но не сделать нормальный хон в изношенном цилиндре. Уж поверьте.

Немного теории и технологии

Хонингование — (от англ. honing, от hone — хонинговать, буквально — точить). Вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических отверстий путём совмещения вращательного и поступательно-возвратного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Хотя также встречается и наружное хонингование, но выполняется такая операция на специализированных станках. Наружное хонингование применяется на деталях большой длины, обработка которых в обычных металлообрабатывающих станках не представляется возможным. Например, штоки гидротормозов артиллерийских орудий. Хонингование наружных поверхностей может осуществляется на модернизированных (шлифовальных, горизонтально-расточных) станках. Хонинговать можно детали как из черных материалов (стали и чугуны), так и из цветных (латуни, бронзы, алюминиевые цинковые и магниевые сплавы).

Хонингование применительно к деталям двигателя внутреннего сгорания

При ремонте двигателя, как это было сказано ранее, хонингуют в основной своей массе внутренние цилиндрические поверхности — отверстия. Это втулки верхней головки шатуна, отверстия нижней головки шатуна, втулки коромысел привода клапанного механизма, постели коленчатого вала и конечно же цилиндры двигателя.

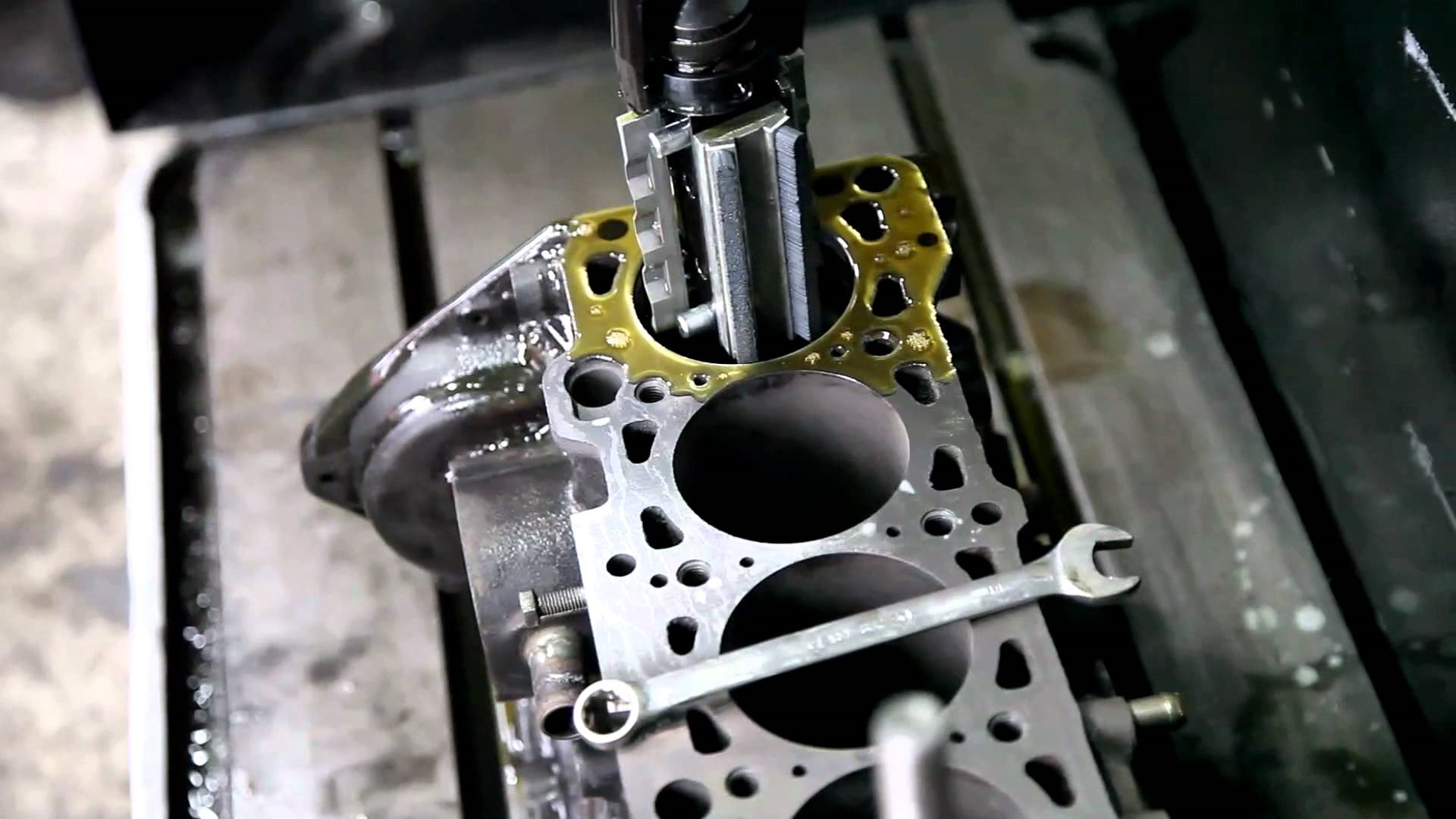

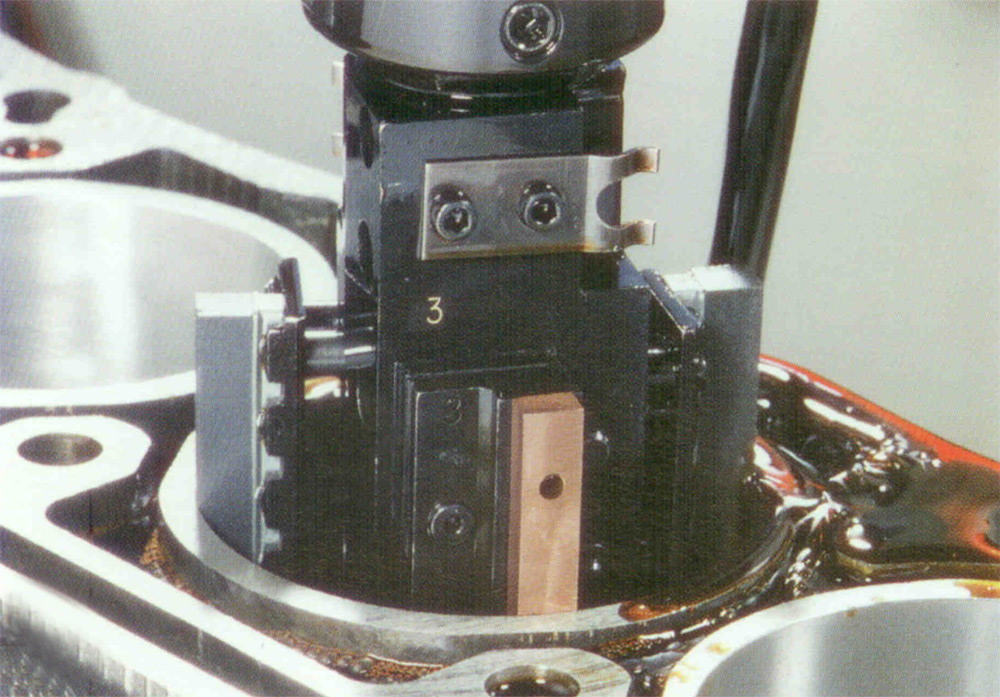

|

Хонголовка с хонбрусками в цилиндре |

Если считать, что цилиндры — это сердце мотора, то знания о хонинговании, свойствах получаемой поверхности и методах её получения — это кардиология.

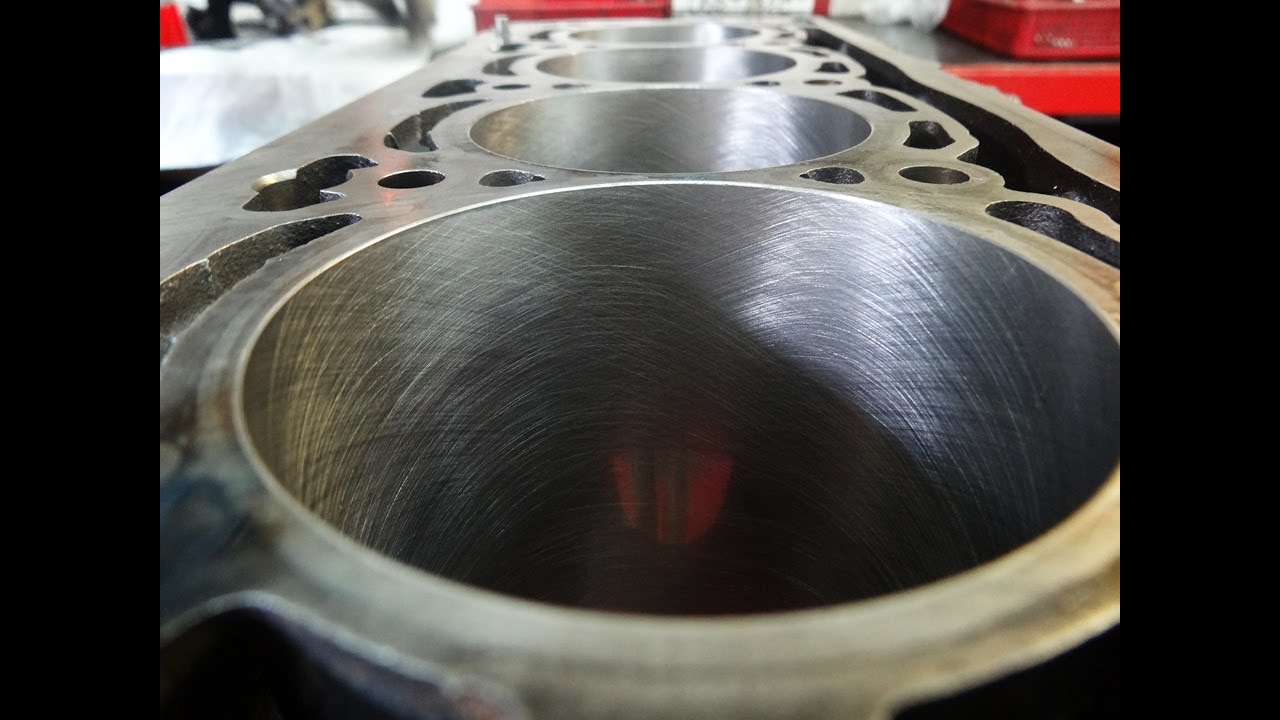

Для нормальной работы поршневых колец (кардиологический аналог каждый может себе придумать сам) на стенке цилиндра необходимо обеспечить определённый микропрофиль поверхности — совокупность пересекающихся рисок. Глубина и взаимное расположение этих рисок в значительной степени определяет такие эксплуатационные параметры как компрессия, мощность, расход масла, расход топлива, износ цилиндро-поршневой группы и ресурс двигателя. Нанесение этих рисок как раз и происходит при работе хонинговальной головки с установленными в неё брусками по поверхности цилиндра. Одновременное вращение инструмента и его возвратно поступательные движения (это Вам не туда-сюда дрынохоном:) определяет угол взаимного пересечения рисок на поверхности цилиндра — угол хонингования. Вид применяемого абразива, его зернистость и связка определяет шероховатость поверхности цилиндра, глубину и размер рисок. Соответственно не сложно догадаться, что следует различать черновое и чистовое хонингование, а следовательно и применяемые при хонинговании бруски. «Законодатель моды» в данном вопросе — фирма KOLBENSCHMIDT (KS) — дает чёткие рекомендации по выполнению данной операции. Поэтому я решил не ловить в цеху момент для съемки процесса хонингования и даже не пошел на склад за брусками. Я просто отсканировал картинки из буклета KS. Так вот, рекомендации распространяются на применение абразивных и смазочных материалов, настройку оборудования, припуски на обработку и самое главное — методы контроля качества выполненной работы. Для контроля шероховатости немцы применяют тестер Hommel с возможностью вывода на печать диаграммы микропрофиля и параметров шероховатости в оценочных единицах.

Одновременное вращение инструмента и его возвратно поступательные движения (это Вам не туда-сюда дрынохоном:) определяет угол взаимного пересечения рисок на поверхности цилиндра — угол хонингования. Вид применяемого абразива, его зернистость и связка определяет шероховатость поверхности цилиндра, глубину и размер рисок. Соответственно не сложно догадаться, что следует различать черновое и чистовое хонингование, а следовательно и применяемые при хонинговании бруски. «Законодатель моды» в данном вопросе — фирма KOLBENSCHMIDT (KS) — дает чёткие рекомендации по выполнению данной операции. Поэтому я решил не ловить в цеху момент для съемки процесса хонингования и даже не пошел на склад за брусками. Я просто отсканировал картинки из буклета KS. Так вот, рекомендации распространяются на применение абразивных и смазочных материалов, настройку оборудования, припуски на обработку и самое главное — методы контроля качества выполненной работы. Для контроля шероховатости немцы применяют тестер Hommel с возможностью вывода на печать диаграммы микропрофиля и параметров шероховатости в оценочных единицах.

|

Пленка-шаблон для проверки линий хона и наглядный рисунок самих линий из рекомендаций KS |

|

Прибор для контроля шероховатости Hommel |

О практическом влиянии параметров хонингования или разрушение мифа, о «зеркальной», абсолютно гладкой поверхности цилиндра

Для надёжного удержания масла на поверхности цилиндра (чего ради собственно и затеяна вся эта вращательно-поступательная «возня»), стенка последнего должна иметь определённую шероховатость абсолютно гладкая стенка не способна удержать на себе масло, в количестве необходимом для нормальной смазки колец. С абсолютно гладкой, зеркальной, поверхности масло будет сниматься почти полностью, оставшееся масло будет сгорать, а нового масла, необходимого для нормальной смазки поступать не будет.

Грубая поверхность (глубокие риски — высокая шероховатость) получаются после применения крупно зернистого абразива, на первой стадии чернового хонингования. Здесь применяют алмазные бруски на медной основе. Хонингование ведётся с избытком СОЖ. Для выноса из зоны резания продуктов износа, как материала цилиндра, так и материала бруска. Получаемая после чернового алмазного хонингования поверхность непригодна для работы по ней колец, поршня да и работы вообще.

На второй стадии полученная поверхность обрабатывается более мелкозернистым абразивом, но не чистовым. При этом формируется новый микропрофиль поверхности. На данном этапе применяют абразивные материалы с размером зерна 1/150 мм.

Окончательное хонингование ведется материалами с зерном от 1/300 — 1/500 мм, до достижения окончательного размера цилиндра.

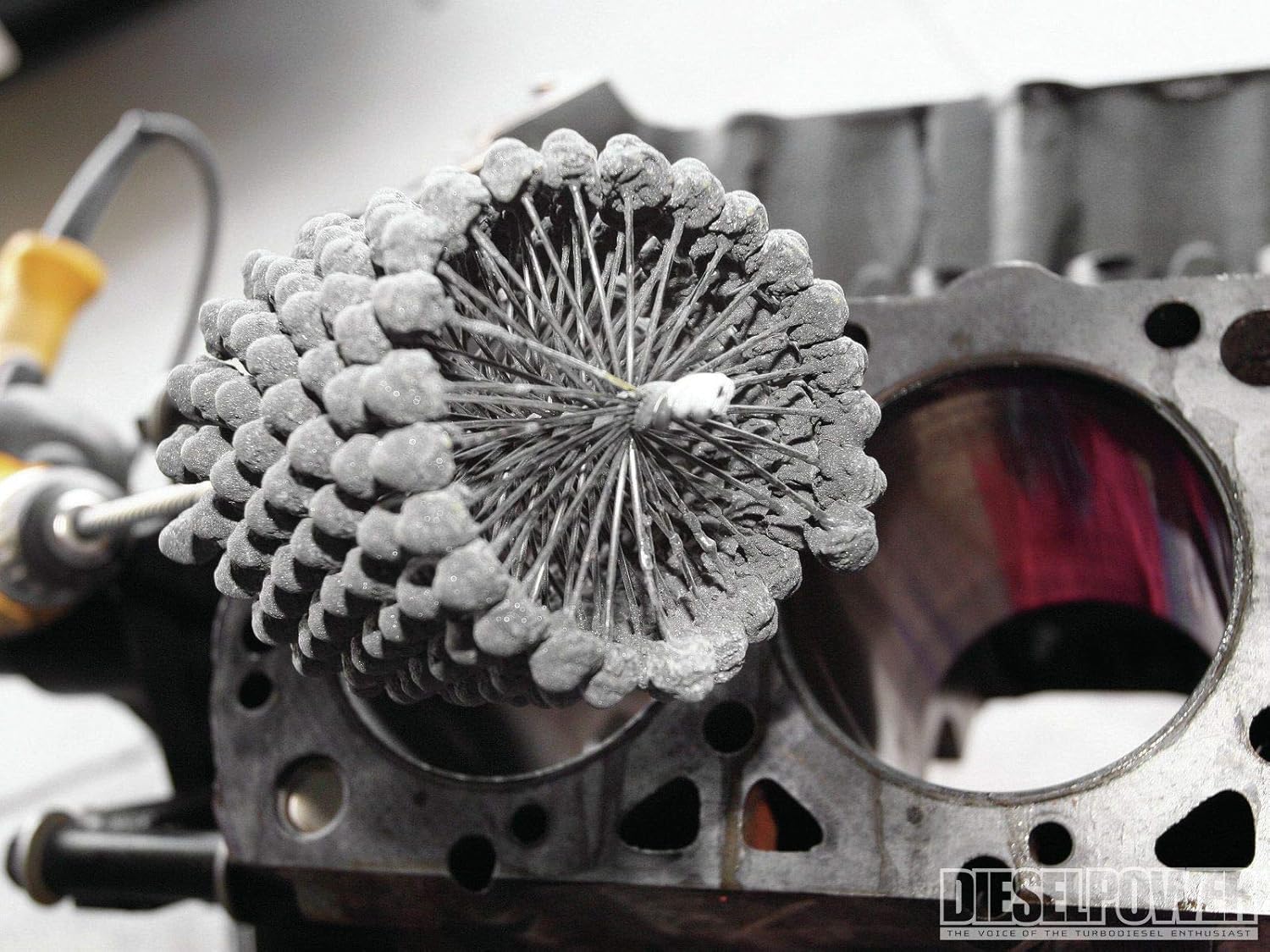

Финишная операция при хонинговании — хонинговое крацевание. При этой операции не происходит изменение размера цилиндра (отверстия) полученного при чистовом хонинговании. При этой операции полученный микропрофиль полностью очищается от остатков хонинговального абразива, обнажаются графитовые зёрна (для чугунных цилиндров), что влияет на снижение трения, а следовательно на механические потери и износ.

|

Щётки для крацевания |

Используя оборудование для хонингования можно проводить также нанесение анифрикционных покрытий на стенки цилиндров, обрабатывать цилиндры алюминиевых блоков (правда не всех) и выполнять плосковершинное хонингование. Данные операции принципиально не отличаются от обычного хонингования. Для их проведения необходимы специальные материалы и хонинговальные бруски.

|

Специальные хонинговальные бруски |

Применяется хонингование закалённых зубчатых колёс хонинговальной головкой в форме косозубого долбяка находящейся в зацеплении с обрабатываемым колесом и совершающей одновременно вращательное и колебательное движения. Н это уже экзотика:

Н это уже экзотика:

P.S. С начала 2011 года желающие могут сходит на экскурсию по цеху механобработки в техцентре «Дзержинский». Записаться можно по электронной почте. Вам покажут и

расскажут в том числе и о хонинговании. Бутербробы и термос брать не обязательно — обещаем накормить.

Технология хонингования цилиндров

Хонингованием называется вид абразивной обработки отверстий, при котором используются специальные механизмы – хоны. При этом они совершают как вращательные движения вокруг своей оси, так и возвратно-поступательные по обрабатываемой поверхности. При хонинговании используется специальная смазочно-охлаждающая жидкость, которая является неотъемлемой составляющей данного технологического процесса.

Хонингование блока цилиндров является одним из наиболее эффективных способов устранения некруглости, конусности и волнистости их внутренних поверхностей, которые неизбежно появляются в процессе эксплуатации всех двигателей внутреннего сгорания. Эту же цель преследует и хонингование гильз, которые вставляются в блоки цилиндров и являются, по сути дела, заменяемыми элементами при проведении капитального ремонта автомобилей.

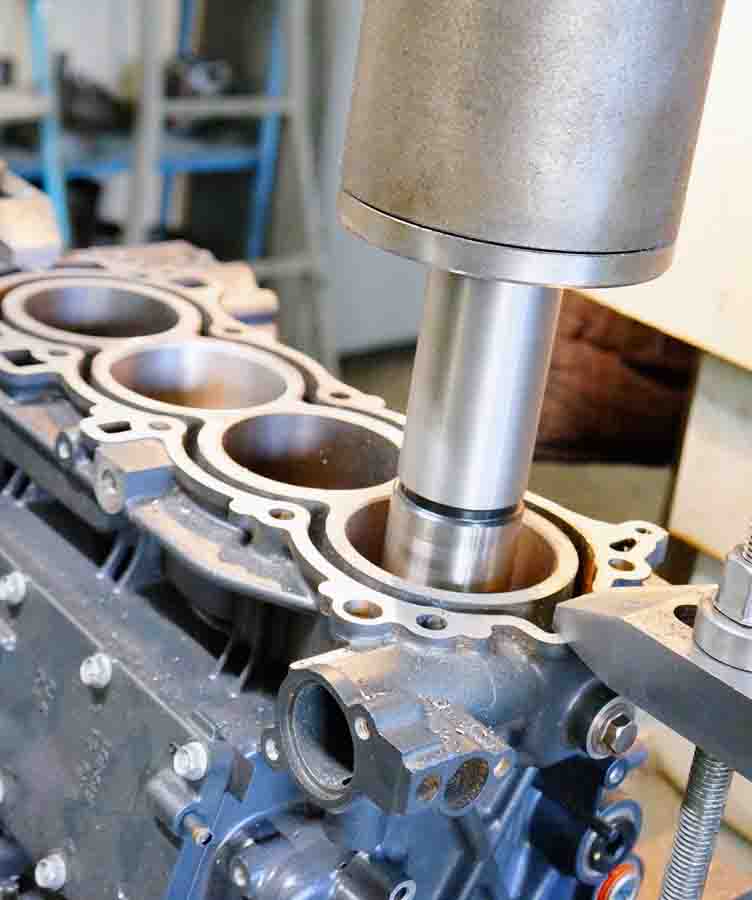

Хонингование блока цилиндров

Хонингование блока цилиндров чаще всего производится в стационарных условиях станций технического обслуживания автомобилей или в специализированных мастерских, располагающих необходимым оборудованием. И в том, и в другом случае на рабочий орган, который называется хона, монтируются абразивные бруски, с зернистостью достаточной для обеспечения требуемой шероховатости и устранения неровностей обрабатываемой поверхности. Хонингование гильз и прочих изделий к отверстиям которых предъявляются повышенные требования, производится в соответствии с определённым технологическим процессом, в котором каждый брусок прижимается к обрабатываемой поверхности с помощью отдельных пружин.

Перед тем, как производится хонингование блока цилиндров, он надежно закрепляется на горизонтальной (а иногда и на вертикальной) поверхности. С помощью специальных шлангов в каждый из обрабатываемых цилиндров подается смазочно-охлаждающая жидкость (СОЖ), которая может иметь различный состав (например, смешанные в определенных пропорциях керосин и веретенное масло, или вода, в которую добавлены специальные синтетические вещества). Далее в цилиндры, строго по их осям, помещаются хоны, которые закреплены в патронах, сообщающих им вращательное и возвратно-поступательное движение. В результате соприкосновения движущегося абразива с внутренними поверхностями цилиндров или гильз происходит их обработка, а при помощи СОЖ осуществляется их охлаждение и смазка.

С помощью специальных шлангов в каждый из обрабатываемых цилиндров подается смазочно-охлаждающая жидкость (СОЖ), которая может иметь различный состав (например, смешанные в определенных пропорциях керосин и веретенное масло, или вода, в которую добавлены специальные синтетические вещества). Далее в цилиндры, строго по их осям, помещаются хоны, которые закреплены в патронах, сообщающих им вращательное и возвратно-поступательное движение. В результате соприкосновения движущегося абразива с внутренними поверхностями цилиндров или гильз происходит их обработка, а при помощи СОЖ осуществляется их охлаждение и смазка.

По сути дела, хонингование блока цилиндров представляет собой высокоточную обработку поверхностей, которая позволяет достичь параметра шероховатости Ra = 0,02 – 0,8, волнистости менее 0,2 микрометров, некруглости менее 1 мкм и непрямолинейности образующей в пределах от 2 до 5 мкм. При этом удается избежать появления микротрещин, напряжений растяжения и структурно фазовых изменений металла. Одной из альтернатив хонингованию является шлифование, однако во многих случаях по целому ряду причин производить его нежелательно,а порой и недопустимо.

При этом удается избежать появления микротрещин, напряжений растяжения и структурно фазовых изменений металла. Одной из альтернатив хонингованию является шлифование, однако во многих случаях по целому ряду причин производить его нежелательно,а порой и недопустимо.

Следует также заметить, что хонингование блока цилиндров и гильз может производиться различными хонами и абразивными брусками. Какие именно применимы в том или ином случае, в решающей степени зависит от материала, из которого изготовлена обрабатываемая поверхность. Что касается такого немаловажного момента, как контроль соблюдения размеров в ходе обработки, то он должен производиться высококвалифицированными мастерами и с помощью современного высокоточного мерительного инструмента.

Приспособление для хонингования цилиндров 51-178мм МАСТАК 103-020178 — цена, отзывы, характеристики, фото

Приспособление для хонингования цилиндров 51-178мм МАСТАК 103-020178 служит для финишной обработки различных внутренних цилиндрических поверхностей, например: цилиндров двигателей внутреннего сгорания и тормозных цилиндров. Устройство обеспечивает высокую точность геометрического размера и превосходное качество шероховатости поверхности ответственной детали.

Устройство обеспечивает высокую точность геометрического размера и превосходное качество шероховатости поверхности ответственной детали.

Возможные опции (поставляются отдельно):

- бруски для хонингования 51 мм, 3 предмета

- бруски для хонингования 28,5 мм, 3 предмета

- бруски для хонингования 100 мм, 3 предмета

- Диаметр цилиндра, мм 51-178

- Вид хон

Комплектация приспособления МАСТАК 103-020178 *

- Приспособление

- Бруски для хонингования, 3 шт

Параметры упакованного товара

Единица товара: Штука

Вес, кг: 0,69

Длина, мм: 463

Ширина, мм: 123

Высота, мм: 51

Преимущества МАСТАК 103-020178

|

Произведено

- Россия — родина бренда

- Тайвань — страна производства*

- Информация о производителе

Указанная информация не является публичной офертой

На данный момент для этого товара нет расходных материаловИнструмент для хонингования в виде оправки и типы брусков + видео

Если вы собираетесь заняться расточкой цилиндрических деталей или доводкой элементов подшипников, тогда вам нужно овладеть инструментом для хонингования в виде оправки. Попробуем разобраться со всеми вопросами в этой статье.

1 Особенности процесса хонингования

Прежде чем разговаривать о хонах, следует уточнить, что собой представляет сам процесс. Это один из видов абразивной обработки материалов с помощью специальных хонинговальных головок. Особенность такой операции в совмещении вращательных и возвратно-поступательных движений инструмента, поверхность перед этим обильно покрывается смазочно-охлаждающей жидкостью. В результате получается улучшить геометрию внешних граней детали и ее текстуру.

Особенность такой операции в совмещении вращательных и возвратно-поступательных движений инструмента, поверхность перед этим обильно покрывается смазочно-охлаждающей жидкостью. В результате получается улучшить геометрию внешних граней детали и ее текстуру.

Процесс абразивной обработки материалов

Этим способом обрабатывают отверстия различных деталей. Хонингование незаменимо в автомобиле- и судостроении, во время ремонта различной техники. Очень часто этой операции подвергаются отверстия поршневой и кривошипной головок шатунов, блоков цилиндров двигателя, гильз, шестерен и т. д. Также хонингование нашло свое применение и при обработке плоскостей. Таким способом легко изменить геометрию изделия, улучшить смазывание пар трения. Качество и точность обработки зависят от ряда факторов, в том числе и вида режущего инструмента, а также заданных режимов.

Оправки для хонингования выглядят по-разному, и как щупальца с закрепленными на «пальцах» брусками, и как трубка с прорезями для фиксации абразивных колодок. Такой инструмент отличается гибкостью геометрии, поэтому часто применяется для обработки отверстий неправильной формы.

Такой инструмент отличается гибкостью геометрии, поэтому часто применяется для обработки отверстий неправильной формы.

2 Хонинговальные бруски для оправки

Хонингование производят специальными абразивными брусками, которые делятся на квадратные (БКв) и плоские (БП). Еще отличается материал, из которого они сделаны, и их геометрические параметры. Длина обычно варьируется в пределах от 1,5 до 20 см, высота и ширина составляют 2–80 мм. Среди абразивных материалов прекрасно себя зарекомендовали эльбор, белый электрокорунд, марки 63С и 64С зеленого карбида кремния и алмаз. Последний имеет превосходную режущую способность и износостойкость. Если сравнивать алмазные бруски и элементы из карбида кремния, то линейный износ первых меньше в целых 150 раз, стойкость больше минимум в 50 раз, а иногда и в 200. Благодаря таким свойствам значительно сокращается время на смену и наладку режущего инструмента и появляется возможность полностью автоматизировать процесс.

Качество и свойства брусков для оправки во многом зависят от вида связки. В основном используется керамическая. Ей свойственны пористость и хрупкость, благодаря которым обеспечивается самозатачивание инструмента. Однако она имеет и отрицательные стороны. Так, из-за повышенной хрупкости на кромках брусков появляются сколы. А образовавшиеся осколки попадают между соприкасающимися поверхностями и царапают обрабатываемую деталь. Плюс ко всему негативное влияние имеет и неравномерная твердость, способствующая налипанию металла и, как следствие, царапинам. А вот пористость делает отвод отработанного материала более эффективным.

Бруски для оправки

Еще существуют и алмазные бруски на органических связках, отличающихся эластичностью. Такой инструмент используется для окончательной обработки. Высокая упругость органических связок способствует уменьшению глубины проникновения абразивных частиц в металл, и хонингование происходит в режиме трение-выглаживание. Такой рабочий инструмент нашел широкое применение для плосковершинного хонингования, когда обработка происходит в два этапа. Сначала идет черновая с применение брусков на металлической связке, а в завершение – чистовая эластичными изделиями.

Сначала идет черновая с применение брусков на металлической связке, а в завершение – чистовая эластичными изделиями.

Относительно недавно появились крупнозернистые бруски для оправки с бакелитовой связкой. К их достоинствам нужно отнести отличную эластичность и прочность на изгиб. Благодаря этим характеристикам количество сколов сводится к минимуму. Толщина снимаемого слоя напрямую зависит от зернистости. При увеличении размера абразива вдвое этот слой увеличивается на 25%. Шероховатость, напротив, становится ниже с уменьшением зерна.

3 Характеристики инструмента и их влияние на работу

Главными параметрами брусков для хонингования считаются их твердость и зернистость. Выпускаются изделия зернистостью от М6 и М7. Но по особому заказу могут быть изготовлены и более грубые М20–25 либо, наоборот, мелкозернистые М1–5. Чем больше размер абразива, тем меньше времени потребуется для снятия слоя металла, но и шероховатость обработанной поверхности возрастет.

Твердость инструмента влияет на его износостойкость и склонность к самозатачиванию. А увеличение этого параметра способствует снижению пористости. В результате ухудшаются условия для вывода стружки, что способствует нежелательному налипанию металла. Эта характеристика подбирается в зависимости от качества и свойств обрабатываемого материала. Чем больше твердость рабочего инструмента, тем большее давление можно прикладывать во время обработки. Для финишной стадии хонингования обычно берутся более эластичные инструменты.

Характеристики инструмента

Играет роль и шероховатость обрабатываемой поверхности: чем она меньше, тем ниже должна быть твердость рабочего материала.

Еще выбор твердости бруска зависит от геометрических размеров отверстий. Рабочий инструмент должен быть тем тверже, чем меньше будет отношение длины отверстия к его диаметру. Играет роль и ширина режущего инструмента. С более узкими брусками намного проще работать, но они должны отличаться и повышенной твердостью.

4 Производство брусков для хонингования

Изготавливают эти элементы методом прессования. С помощью дополнительных операций можно регулировать хрупкость изделия. Так, пропитав брусок на керамической основе бакелитом, можно снизить его хрупкость и увеличить твердость. Делается пропитка следующим образом. В емкости готовится смесь из бакелитового лака и водного растворителя. В нее погружаются изделия на полчаса. После чего идет сушка в два этапа, первые 7–14 часов на открытом воздухе, а затем бруски помещают в специальный сушильный шкаф. В нем они высушиваются при температуре около 80 °C не менее 6 часов.

Далее идет стадия ступенчатого нагрева. Для этого понадобится специальный термостат для бакелизации. В него погружают обрабатываемые элементы, а температура поднимается каждый час. Сначала она находится в пределах 100–130 °C, затем 130–160 °C, последняя стадия длится 90 минут при температуре 180 °C. Финальная операция – естественное охлаждение на воздухе.

Финальная операция – естественное охлаждение на воздухе.

Производство брусков для хонингования

В некоторых случаях необходимо снизить твердость брусков для оправки. Чтобы достигнуть такого эффекта готовят раствор едкого натра, доводят его до кипения и помещают в него бруски. Время выдержки находится в пределах от 30 до 120 минут. Затем изделия достают и помещают на 1 час в кипящую очищенную воду. А чтобы полностью нейтрализовать щелочь, рабочий инструмент промывают под проточной водой, опускают на полчаса в емкость с раствором соляной кислоты (5% концентрации). Напоследок изделие еще раз помещают под струю чистой воды и сушат.

Если речь идет о брусках с бакелитовой связкой, то в этом случае снизить твердость можно прокипятив режущий инструмент в 3% растворе кальцинированной соды. Не забудьте после этого промыть изделие в течение часа сначала в горячей, а затем холодной воде.

5 А если отверстие некруглой формы?

Теперь поговорим об особенных хонах, инструментах для обработки некруглых отверстий. Состоят они из корпуса, в котором предусмотрен канал для подвода пневмосреды, колодок, абразивных брусков, пневматической камеры, двух муфт (подвижной и неподвижной). Как только инструмент приводится в рабочее положение, через специальный канал в корпусе подается сжатый воздух прямо в пневмокамеру. Это способствует прижиму всех рабочих элементов к обрабатываемой поверхности. Причем они прижимаются равномерно абсолютно по всей плоскости, независимо от геометрии поверхности.

Состоят они из корпуса, в котором предусмотрен канал для подвода пневмосреды, колодок, абразивных брусков, пневматической камеры, двух муфт (подвижной и неподвижной). Как только инструмент приводится в рабочее положение, через специальный канал в корпусе подается сжатый воздух прямо в пневмокамеру. Это способствует прижиму всех рабочих элементов к обрабатываемой поверхности. Причем они прижимаются равномерно абсолютно по всей плоскости, независимо от геометрии поверхности.

Обработка некруглых отверстий

Во время обработки колодки двигаются и поворачиваются на необходимый угол благодаря пазам в муфте. А регулируя давление сжатого воздуха, можно контролировать силу прижатия брусков оправки. Этот инструмент фиксируется к полому шпинделю станка, а последний обеспечивает возвратно-поступательные движения. Следует обратить внимание и на самоцентрирующиеся гибкие хонинговальные щетки. В этом случае валики крепятся к специальным гибким нитям, таким образом, инструмент полностью повторяет контур поверхности. Благодаря этому появляется возможность обрабатывать даже ломаные края.

Благодаря этому появляется возможность обрабатывать даже ломаные края.

6 Подбираем правильные бруски для работы

Размер и качество рабочего инструмента зависят от параметров обрабатываемого отверстия. Суммарная ширина комплекта брусков для оправки зависит от длины окружности и колеблется в пределах от 0,15–0,35 этой величины. Если используются широкие элементы, то в них специально прорезают продольные пазы. С их помощью обеспечивается хороший подвод смазочной жидкости и лучше вымываются все отходы.

Подбор качественного инструмента

Если обрабатывается чугунная поверхность, то необходимо приобретать брусок для оправки с 50 или 75% концентрацией. Для стали эта характеристика возрастает и достигает 100%. А работая со стальными закаленными элементами, иногда приходится использовать и бруски с алмазной концентрацией 150%. Различается и материал брусков в зависимости от обрабатываемого металла. Для цветных металлов и чугуна отлично подойдет карбид кремния, а вот сталь поддается обработке электрокорундом.

Для цветных металлов и чугуна отлично подойдет карбид кремния, а вот сталь поддается обработке электрокорундом.

В некоторых случаях совмещают несколько типов, например, для чистовой обработки берут изделие из белого электрокорунда, а для черновой из зеленого карбида. Мягкие металлы, вроде меди и алюминия, обрабатываются и более эластичными инструментами, так как применение твердых брусков может вызвать налипание металла основы, что приведет к царапинам, рискам и иным нежелательным дефектам.

Устройство для хонингования цилиндров | Инструменты для хонингования цилиндров | Двигатель — головка блока цилиндров / блок двигателя | Специальные инструменты для грузовых автомобилей | Продукция | KS Tools Werkzeuge

Товар был успешно добавлен.

- Рекомендуемая розничная цена: 18,19 € *

диаметр, мм

Пожалуйста, выберите 20 — 63 22 — 69 32 — 89 51 — 177Описание

- для хонингования / зачистки цилиндров, вкладышей подшипников, отверстий, труб и т.

д.

д. - сменные хоны

- саморазжимающиеся и подтягивающиеся рычаги хонов

- гибкий приводной вал для пневматических или электрических дрелей

- специальная инструментальная сталь

Область применения: автомобильные тормозные цилиндры и цилиндры сервопривода сцепления, цилиндры двигателей мотоциклов, газонокосилок, подвесных двигателей, гидроцилиндры, корабельные и промышленные двигатели и т.д.

Характеристики

| материал 1: | специальная инструментальная сталь |

| содержимое упаковки: | 1 |

Показать другие характеристики

| Номер товара | Описание | диаметр, мм | рычаг | вес, г | комплект хонинговальных брусков | Рекомендуемая розничная цена: (без НДС.) | Количество |

|---|---|---|---|---|---|---|---|

| 150.1180 | Устройство для хонингования цилиндров, Ø 20-63 мм | 20 — 63 | 2 | 900 | 150. 1181 1181 | 18,19 € * | |

| 150.1185 | Устройство для хонингования цилиндров, Ø 22-69 мм | 22 — 69 | 3 | 1300 | 150.1186 | 20,74 € * | |

| 150.1190 | Устройство для хонингования цилиндров, Ø 32-89 мм | 32 — 89 | 3 | 1400 | 150.1191 | 24,71 € * | |

| 150.1195 | Устройство для хонингования цилиндров, Ø 51-177 мм | 51 — 177 | 3 | 1900 | 150.1196 | 55,61 € * |

Последние просмотренные товары

Бруски алмазные хонинговальные — завод-производитель

Алмазные бруски хонинговальные

Алмазоносный слой брусков изготавливается из алмазных синтетических шлифпорошков и микропорошков на металлических и органических связках.

Требования к качеству алмазного порошка зависят от вида хонингования, свойств обрабатываемого материала и требований к качеству обработки.

Большая зернистость обеспечивает высокую производительность. При необходимости провести работу с большой степенью точности, нужно применить алмазный хонинговальный брусок, имеющий АБХ с мелким порошком большой концентрации.

Применение хонинговальных брусков

Применение алмазных брусков изготовленных из высококачественных алмазных порошков и специальных связок обеспечивает высокую производительность хонингования и стойкость брусков.

Применение хонинговальных алмазных брусков взамен абразивных позволяет значительно улучшить качество изделий и повысить производительность труда. Хонингование бруском повышает точность геометрической формы отверстия и чистоту обработки поверхности.

Применяются бруски для обработки высокоточных отверстий в деталях из чугуна и закаленных сталей.

Например:

- блоки цилиндров;

- гильзы;

- втулки автомобильных и тракторных двигателей;

- гидро- и пневмоаппаратура;

- цилиндры компрессоров;

- втулки судовых дизелей;

- детали тормозной системы;

- шестерни, шатуны, гильзы топливных насосов.

Преимущества алмазных и CBN брусков

Алмазный брусок бруски хонинговальный на металлической связке по стойкости значительно (в 100-150 раз) выше, чем стойкость абразивных, что резко повышает однородность продукции и способствует росту производительности труда. Резание алмазными зернами происходит легче, чем абразивными. Температуры, возникающие в процессе алмазного хонингования, ниже, чем при абразивной обработке. В связи с меньшими силами и температурами точность изделий при алмазной обработке оказывается более высокой, чем при абразивной.

Для того, чтобы сделать правильный выбор, в зависимости от материала, типа связки, зернистости, содержания алмазов и области применения, обращайтесь к нашим экспертам за бесплатной консультацией по телефону, почте, или заполните форму вверху сайта.

Хонингование блока цилиндров

Что понимают под хонингованием?

Хонингование — это одна из форм тонкой обработки резанием для достижения точно круглых отверстий при выдерживании определённого качества поверхности. Речь идёт о разнообразно применяемом в промышленности методе окончательной обработки отверстий и цилиндров. В зависимости от случая обработки, хонингование служит для достижения точно определённых шероховатостей, структур поверхности, а также для достижения супергладких поверхностей (последнее — не для рабочих поверхностей цилиндров двигателей внутреннего сгорания).

Речь идёт о разнообразно применяемом в промышленности методе окончательной обработки отверстий и цилиндров. В зависимости от случая обработки, хонингование служит для достижения точно определённых шероховатостей, структур поверхности, а также для достижения супергладких поверхностей (последнее — не для рабочих поверхностей цилиндров двигателей внутреннего сгорания).

Процесс хонингования происходит при постоянном соприкосновении поверхностей инструмента и заготовки. Снятие материала происходит при геометрически неопределённом резании благодаря собранным в хонинговальных брусках шлифовальным средствам (связанное зерно). Хонинговальные бруски помещены в хонинговальных головках, которые можно через зубчатые рейки или конусные механизмы устанавливать радиально и плоскопараллельно; тем самым достигается давление прижима. Хонинговальный инструмент движется при хонинговании одновременно в радиальном и осевом направлениях. Тем самым возникает характерная для хонингования перекрёстная сетка шлифовочных штрихов. Поэтому хонингование именуется также перекрёстным шлифованием. В зависимости от соотношения скорости вращения и скорости подачи получаются более или менее крутые углы хонингования. Для смазки, охлаждения, отвода снимаемого металла и шлифовальных зёрен в процессе хонингования подаётся в больших количествах хонинговальное масло или при обработке серого чугуна — водо-масляная эмульсия.

Поэтому хонингование именуется также перекрёстным шлифованием. В зависимости от соотношения скорости вращения и скорости подачи получаются более или менее крутые углы хонингования. Для смазки, охлаждения, отвода снимаемого металла и шлифовальных зёрен в процессе хонингования подаётся в больших количествах хонинговальное масло или при обработке серого чугуна — водо-масляная эмульсия.

Изображение 2 |

Цель хонингования

При окончательной обработке хонингованием возможно не только получение отверстий или цилиндров с желаемыми диаметрами и качеством внутренней поверхности. Также погрешности в геометрии отверстий, возникшие при предыдущей обработке, которые, соотв., не смогли быть устранены, могут быть исправлены. Ниже представлены наиболее частые погрешности формы и поверхности.

Сопоставление хонингования серого чугуна с хонингованием алюминия

В отличие от хонингования серого чугуна, шероховатость внутренней поверхности цилиндра у алюминиево-кремниевых рабочих поверхностей не зависит от величины зерна применяемых абразивных брусков и достижимой тем самым глубины обработки структуры хонингования (перекрёстная сетка шлифовочных штрихов). Профиль шероховатости определяется намного более размером зерна имеющихся при ALUSIL® первичных кристаллов кремния и глубины их раскрытия

Профиль шероховатости определяется намного более размером зерна имеющихся при ALUSIL® первичных кристаллов кремния и глубины их раскрытия

Различия между хонингованной поверхностью цилиндра из серого чугуна и поверхностью ALUSIL® представлены ниже. На изображении 1 показана рельефная хонингованная поверхность из серого чугуна и соответствующий рисунок шероховатости, в то время как на изображении 2 показана поверхность ALUSIL®c рисунком шероховатости.

Характерная для рабочих поверхностей цилиндра структура поверхности (перекрёстная сетка шлифовочных штрихов) — это углубления (долины) для задержания масла, и возвышенности (плато), образованные при хонинговании на различных рабочих операциях. Плато, представляющие собой рабочие поверхности для поршневых колец, образуются при последней рабочей операции, хонинговании возвышенностей, обрезкой вершин профиля. Поэтому давление прижима брусков, угол хонингования, величина зерна и скорость хонингования являются при хонинговании серого чугуна важными параметрами для достижения правильной топографии поверхностей.

Важно!

Для получения безукоризненных результатов при хонинговании ALUSIL® следует тщательно следить за тем, чтобы кристаллы кремния резались чисто и не вырывались из внутренней поверхности. Это достигается только применением подходящих хонинговальных брусков и правильных параметров обработки.

При последующем раскрытии кристаллов кремния важным является, главным образом, глубина раскрытия. При механическом раскрытии зёрна кремния несколько округляются, что положительно влияет на скольжение поршневых колец. При раскрытии травлением возникающие при резании острые края кристаллов кремния не округляются, что при приработке ведёт к несколько большему износу поршневых колец.

Указание

Из-за сложности темы хонингование отверстий цилиндров из серого чугуна не рассматривается в рамках данной брошюры. Поэтому мы рекомендуем изучение нашей брошюры «Хонингование блоков цилиндров из серого чугуна».

У ALUSIL®-рабочих поверхностей цилиндров форма и величина интегрированных в алюминии кристаллов кремния образуют возвышения, по которым скользят поршни и поршневые кольца. Расстояние кристаллов кремния друг от друга определяет ширину и форму углублений профиля, в то время как глубина раскрытия соответствует глубине углублений профиля.

Расстояние кристаллов кремния друг от друга определяет ширину и форму углублений профиля, в то время как глубина раскрытия соответствует глубине углублений профиля.

Требования к хонинговальному инструменту и обрабатывающим брускам

Хонинговальные инструменты

При обработке алюминия хонингование, а также процесс раскрытия должны производиться с помощью так называемых многобрусковых хонинговальных инструментов. Для достижения точной геометрии отверстий требуется от 5 до 8 расположенных по периметру обрабатывающих брусков (изобр. 1). Установка режущих брусков достигается у многобрусковых хонинговальных головок посредством центральной конической раздвижки с гидравлическим или электромеханическим приводом (изобр.3). Наиболее подходящими являются станки, у которых установка хонинговальных брусков происходит гидравлически, и таким образом возможно очень точное регулирование давления и установки.

Механические устройства установки брусков от руки как у вышеназванной головки с зубчатой рейкой (изобр. 2) не позволяют установку с требуемой точностью. Особенно выдерживаемые при обработке алюминия низкие давления резания едва ли возможно при ручной установке правильно дозировать и устанавливать.

2) не позволяют установку с требуемой точностью. Особенно выдерживаемые при обработке алюминия низкие давления резания едва ли возможно при ручной установке правильно дозировать и устанавливать.

Поэтому стандартные хонинговальные инструменты с двумя или 4-мя хонинговальными брусками, раздвигаемые механически при помощи зубчатой рейки, непригодны для обработки алюминия. Требуемые качества поверхности и геометрии отверстия этим достичь невозможно. Кроме того, при хонинговании алюминия нельзя работать с направляющими планками.

Изображение 1

Изображение 2 |

Изображение 3

1. Карданный шарнир

2. Хонинговальный инструмент

3. Кольцевая пружина

4. Хонинговальный брусок

5. Хонинговальная головка

6. Установочный конус

Хонинговальные бруски

По причине особых требований при хонинговании алюминиевых рабочих поверхностей цилиндров применимы только абразивные бруски с алмазами на пластмассовой связке. Твёрдость алмазов обеспечивает точное резание интегрированных в алюминий кремниевых твёрдых фаз. Пластмассовая связка алмазных режущих брусков препятствует возникновению знакомых проблем, возникающих при хонинговании алюминия керамическими режущими брусками

Твёрдость алмазов обеспечивает точное резание интегрированных в алюминий кремниевых твёрдых фаз. Пластмассовая связка алмазных режущих брусков препятствует возникновению знакомых проблем, возникающих при хонинговании алюминия керамическими режущими брусками

Бруски являются и при мягком материале, как алюминий, самозатачивающимися, т. е., связка алмазов достаточно прочна для удержания алмазов в процессе хонингования, в то же время достаточно мягка, чтобы затупившиеся алмазные зёрна смогли бы вывалиться. Выдерживание параметров обработки препятствует разрушению, а также выламыванию интегрированных кристаллов кремния, и поверхность оптимально подготавливается к последующей операции раскрытия. KS-алмазные абразивные бруски (см. главу «3.8 KS — инструменты для обработки алюминия») разрабатывались и согласовывались специально для обработки ALUSIL®, LOKASIL® и сравнимых алюминиево-кремниевых материалов.

Изображение 4 |

Указание

Керамические хонинговальные бруски, в том виде как они многие годы при ремонте двигателей применяются и рекомендуются, не располагают требуемыми сегодня свойствами по обработке, а также требуемой технологической надёжностью. Абразивные средства на керамической связке из карбида кремния или корунда малопригодны для точного и чистого резания кристаллов кремния. Из-за твёрдости кристаллов кремния износостойкости керамических абразивных средств недостаточно для обеспечения достаточной стойкости при чистых результатах обработки.

Абразивные средства на керамической связке из карбида кремния или корунда малопригодны для точного и чистого резания кристаллов кремния. Из-за твёрдости кристаллов кремния износостойкости керамических абразивных средств недостаточно для обеспечения достаточной стойкости при чистых результатах обработки.

Связка абразивных зёрен керамических хонинговальных брусков слишком тверда для обработки алюминиевых рабочих поверхностей цилиндров. Эффект самозатачивания у керамических хонинговальных брусков, как он проявляется при хонинговании серого чугуна вырыванием или откалыванием затупившихся режущих зёрен, при хонинговании алюминия не наступает. Тупые режущие зёрна остаются в бруске, что ведёт к возрастанию давления резания. Интегрированные в стенке цилиндра кристаллы кремния, составляющие необходимую пару скольжения для поршневых колец, не могут выдержать такого слишком высокого давления резания, вырываются и разрушаются. Далее, из-за избыточной смазки хонинговальных брусков алюминием, дело часто доходит до разрушения почти полностью обработанной поверхности цилиндра. Натёртый на хонинговальные бруски алюминий приводит при этом за несколько оборотов к спиральным царапинам на рабочей поверхности, которые делают всё хонингование непригодным.

Смазочно-охлаждающие средства при хонинговании и механическом раскрытии

В качестве смазочно-охлаждающего средства при KS-хонинговании, а также механическом раскрытии алюминия может применяться обычное, имеющееся в продаже хонинговальное масло. Его вязкость должна быть в пределах от низкой до средней. Высоковязкие (вязкотекучие) хонинговальные масла, а также водо-масляные эмульсии, не должны применяться в сочетании с предлагаемыми здесь обрабатывающими брусками.

Важно!

Качество и состояние смазочно-охлаждающего средства существенно влияет на качество хонингования. Поэтому следует постоянно следить за тем, чтобы масло и масляные фильтры сменялись через регулярные промежутки времени.

Параметры обработки при хонинговании

В противоположность хонингованию серого чугуна, хонингование алюминия производится при более высоких оборотах и более медленной подаче.

2). Деформаций стенки цилиндра от слишком высоких усилий нажатия брусков можно при этом эффективно избегать и их уменьшать.

2). Деформаций стенки цилиндра от слишком высоких усилий нажатия брусков можно при этом эффективно избегать и их уменьшать.

Изображение 2 |

Операция хонингования KS-алмазными хонинговальными брусками должна длиться, как минимум, по 90 секунд на каждое отверстие цилиндра. Меньшее время обработки указывает на слишком высокое давление нажатия брусков вкупе с более высоким их износом.

Указание!

Отверстия цилиндров от хонингования нагреваются. Из-за связанного с этим теплового расширения блока цилиндров проверка (замер) диаметров цилиндров должен быть произведён только после их охлаждения до температуры помещения.

Важно!

Для предотвращения замазывания брусков и улучшения смазки следует процесс хонингования прерывать на короткое время каждые 30 секунд обработки. Контакт бруска со стенкой цилиндра должен быть прерван. Обработка должна быть продолжена только тогда, если режущие поверхности вновь хорошо снабжены хонинговальным маслом и промыты. Для равномерного износа брусков в серийном производстве при обработке каждого нового отверстия цилиндра направление вращения хонинговального инструмента меняется на противоположное.

Для равномерного износа брусков в серийном производстве при обработке каждого нового отверстия цилиндра направление вращения хонинговального инструмента меняется на противоположное.

Параметры обработки при хонинговании Значение | ||

Рекомендуемое число оборотов при хонинговании | 250-350 1 /мин | |

Минимальное число оборотов при хонинговании | 200 1 /мин | |

Максимальное число оборотов при хонинговании | 400 1 /мин | |

Скорость подачи хонинговальной головки относительно числа оборотов | 1/мин | т/мин |

400 | 16 | |

350 | 14 | |

300 | 12 | |

200 8 | ||

Угол хонингования (произведение числа оборотов и скорости подачи) | 15-20° | |

Потребная величина снятия материала, относительно диаметра цилиндра | от 0,06 до 0,1 мм | |

Рекомендуемое давление нажатия брусков | 30 Н/см2 | |

Максимальное давление нажатия брусков | 40 Н/см2 | |

Общее время обработки отверстия цилиндра (приблизительное значение) | > = 90 s | |

Желаемая шероховатость поверхности (R2) | от 0,06 до 0,10 мм | |

Перебег хонинговальным бруском верхней и нижней мёртвых точек, относительно длины бруска | = 30% | |

Желаемая степень разрушения кристаллов кремния | 5-10% | |

Максимально допустимая степень разрушения кристаллов кремния | макс. | |

Допускаемая некруглость отверстия цилиндра (технологический допуск) | +/-6 um | |

Хонингование завершилось полным кругом | Производство режущего инструмента

Когда Джозеф Саннен впервые представил современный процесс хонингования на рубеже веков, он увидел его как операцию чистовой обработки поверхности. Однако в ходе своего развития хонингование превратилось в процесс удаления материала, используемый машинистами в качестве коррекции недостаточного растачивания. Но хонингование, при котором используются абразивные камни, вращающиеся на малых скоростях внутри отверстия отверстия, не позволяет эффективно удалять материал. Использование хонингов в качестве обрабатывающих инструментов, а не инструментов для чистовой обработки поверхности может фактически повредить металлическую поверхность.

Хонингование щеткой представляет собой возвращение к первоначальной цели хонингования. Как настоящий процесс хонингования, хонингование щеткой может улучшить качество поверхности без дополнительных повреждений.

Как настоящий процесс хонингования, хонингование щеткой может улучшить качество поверхности без дополнительных повреждений.

Первые телефоны

Хонингование началось как решение проблем автомобильной промышленности с грубыми отверстиями цилиндров. Сверлильные инструменты и станки рубежа веков оставляли на стенках цилиндров поверхность стиральной доски. Поверхность не будет должным образом герметизирована с помощью пакета поршневых колец, что сделает невозможным получение надлежащей смазки для колец и поршней.Эти несоответствия быстро изнашивали первый комплект колец двигателя, который рвался, поскольку неоднократно сталкивался с неровностями поверхности. Как правило, кольцевые пакеты необходимо заменять после очень короткого периода обкатки.

Рис. 1. Пик на поверхности стенки цилиндра разрушает масляную смазочную пленку, что приводит к контакту металла с металлом, когда поршневое кольцо проходит через эту точку.

Грубо просверленные стенки цилиндра также так сильно истирали юбки поршней, что их требовалось исправить. Повреждение вызвано металлическим загрязнением кольцевого тракта. Когда поршень совершал возвратно-поступательное движение в канале ствола, пакет колец отрывал микроскопические выступы неровностей на стенке цилиндра. Эти ослабленные металлические детали загрязняли подачу масла, загрязняли кольцевые подшипники, засоряли фильтры и вызывали вертикальные задиры на стенках цилиндров. Это общее загрязнение привело к потертости юбок поршней. Второй причиной задиров была плохая смазка, вызванная микроскопическими пиками до того, как они были сглажены кольцевым пакетом.Более высокие пики разрушили пленку смазки, покрывающую стенку цилиндра (рис. 1). Когда поршень сталкивался с этими пустотами в верхней и нижней части своего хода — где скорость движения кольца была самой низкой, — возникал контакт металла с металлом.

Повреждение вызвано металлическим загрязнением кольцевого тракта. Когда поршень совершал возвратно-поступательное движение в канале ствола, пакет колец отрывал микроскопические выступы неровностей на стенке цилиндра. Эти ослабленные металлические детали загрязняли подачу масла, загрязняли кольцевые подшипники, засоряли фильтры и вызывали вертикальные задиры на стенках цилиндров. Это общее загрязнение привело к потертости юбок поршней. Второй причиной задиров была плохая смазка, вызванная микроскопическими пиками до того, как они были сглажены кольцевым пакетом.Более высокие пики разрушили пленку смазки, покрывающую стенку цилиндра (рис. 1). Когда поршень сталкивался с этими пустотами в верхней и нижней части своего хода — где скорость движения кольца была самой низкой, — возникал контакт металла с металлом.

Короткий срок службы колец, задиры на юбке поршня и эрозия отверстия, которые были неизбежными результатами возвратно-поступательного движения поршней внутри неровных отверстий, привели к тому, что двигатели потребляли избыточное масло и были в целом гораздо менее эффективными, чем двигатели, построенные сегодня. Первым владельцам автомобилей приходилось мириться с двигателями, которые сжигали слишком много топлива, вырабатывали слишком мало лошадиных сил и в целом работали плохо.

Первым владельцам автомобилей приходилось мириться с двигателями, которые сжигали слишком много топлива, вырабатывали слишком мало лошадиных сил и в целом работали плохо.

До начала процесса хонингования Sunnen единственным документированным методом, использованным автопроизводителем для сглаживания поверхности стенки цилиндра, была операция, которую опробовала компания Winton Motor Co. Машинисты Winton адаптировали технику, которая использовалась для сверления отверстий меньшего диаметра. Чтобы удалить неровности поверхности, механики протолкнули через отверстие стальные шарики, изготовленные из качественной шарикоподшипниковой стали. Шары, которых было 0.002–0,003 дюйма больше, чем отверстия цилиндра, полировала поверхность при прохождении через них.

Процесс, известный сегодня как баллизация, до сих пор используется не только для обработки отверстий цилиндров, но и для других применений. Но на ранней стадии автомобилестроения баллизация оказалась недостаточной. Несоответствия в расточенных цилиндрах приводили к чрезмерному контактному давлению, которое в некоторых случаях было достаточно большим, чтобы расколоть стенки цилиндра. Кроме того,

Кроме того,

шаров загрязнили стенки захваченным материалом, который они измельчили и вдавили в поверхность.

Когда Sunnen предложила более эффективную альтернативу, автомобильная промышленность полностью приняла ее. В процессе хонингования Sunnen использовались абразивные камни, вставленные в хонинговальную головку. Головка вращалась внутри отверстия с помощью ручного электроинструмента или сверлильного станка, в то время как оператор совершал возвратно-поступательное движение головки вручную.

Хонинговальные инструменты изначально были гибкими. Камни прижимались к заготовке с помощью пружинных узлов, которые позволяли абразивным материалам повторять существующую геометрическую форму отверстия.Удаление материала было минимальным, от 0,0001 до 0,0020 дюйма. С помощью хонингования машинисты могли добиться шероховатости поверхности около 24 Ra.

Рис. 2: Раннее хонингование, в котором твердые камни применялись лишь с легким давлением, не могло помешать камням перекрывать высокие точки на поверхности заготовки.

Автопроизводители рассматривали хонинговальную технологию как процесс, позволяющий модифицировать поверхность отверстия без существенного изменения его геометрической формы или размеров.Из-за гибкого крепления абразивных камней хонинговальный инструмент оказывал небольшое давление в точках контакта камней со стенкой цилиндра. Легкое прикосновение к инструменту позволило ему сгладить поверхность без дальнейшего повреждения. Однако камни были склонны преодолевать углубления на поверхности (рис. 2). В результате текстуры шлифованной поверхности не имели однородности.

Хонингование превращается в обработку

По мере развития хонингования автопроизводители увидели возможность расширить свою роль в производственном процессе.Поскольку детали хонинговались после того, как они были расточены, машинисты начали использовать хонингование как способ исправить проблемы, возникающие в процессе растачивания. Это включало удаление материала, а для этого станочникам требовалось более жесткое хонингование. Камни были сконструированы с помощью винтов с ручным управлением, которые давили на камни. Эти механизмы были заменены сначала системами автоматического механического расширения, а затем гидравлическими системами. Каждый этап требовал все более твердых и более связных камней, которые не разрушались бы при приложении давления.

Камни были сконструированы с помощью винтов с ручным управлением, которые давили на камни. Эти механизмы были заменены сначала системами автоматического механического расширения, а затем гидравлическими системами. Каждый этап требовал все более твердых и более связных камней, которые не разрушались бы при приложении давления.

Этот путь развития превратил хонингование в очень дорогостоящий процесс удаления припусков. Современные хонинговальные инструменты — это точные, хорошо сконструированные инструменты высокого давления, в которых используются высокотехнологичные суперабразивы на металлической связке. Эти инструменты варьируются от однопроходных хонинговальных инструментов, способных обрабатывать отверстия размером от 0,125 дюйма до гигантских хонинговальных инструментов, которые могут обрабатывать отверстия размером до 36 дюймов.

Однако у этого увеличения возможностей есть и обратная сторона. В процессе удаления материала эти инструменты могут нанести значительный ущерб. Относительно низкие скорости скольжения инструментов в сочетании с высоким давлением приводят к разрыву и складкам рабочего материала и возникновению сети микротрещин. Размер и дисперсия этих изъянов зависят от материала. Например, при хонинговании чугун вырывается на глубину 2 мкдюйма. и складывается на участках размером 4 мкдюйма. квадратный. Пользователь может в некоторой степени контролировать это повреждение, уменьшая давление и увеличивая количество проходов искрового разряда. Камень с более мягким и гибким связующим материалом не будет так сильно разрывать материал, потому что он режет более свободно и удаляет меньше материала.Однако эти корректирующие меры также усложняют контроль и делают процесс более трудоемким.

Охлаждение и смазка материалов, обрабатываемых современными более жесткими камнями, — еще одна проблема. Ствол необходимо заполнить специально разработанными сульфонированными нефтехимическими продуктами. Без этих жидкостей низкая скорость процесса и постоянный контакт имеют тенденцию загружать камни. Сера используется из-за ее способности инкапсулировать частицы удаленного материала и предотвращать их связывание с матрицей камня.Хотя эти охлаждающие и смазочные материалы выполняют свою работу, утилизация опасных химикатов может быть сложной и дорогостоящей. Повторяющееся воздействие на них может привести к дерматологическим проблемам у операторов, которым приходится работать с жидкостями изо дня в день. В результате этих забот об окружающей среде и безопасности производители охлаждающих жидкостей должны разработать целое новое семейство водорастворимых химикатов для удовлетворения потребностей этой конкретной операции.

Сера используется из-за ее способности инкапсулировать частицы удаленного материала и предотвращать их связывание с матрицей камня.Хотя эти охлаждающие и смазочные материалы выполняют свою работу, утилизация опасных химикатов может быть сложной и дорогостоящей. Повторяющееся воздействие на них может привести к дерматологическим проблемам у операторов, которым приходится работать с жидкостями изо дня в день. В результате этих забот об окружающей среде и безопасности производители охлаждающих жидкостей должны разработать целое новое семейство водорастворимых химикатов для удовлетворения потребностей этой конкретной операции.

Хонингование щеткой заполняет потребность

Рисунок 3: Правильное хонингование удаляет только выступы на поверхности заготовки.На этих двух рисунках показана шероховатость поверхности на заданной оценочной длине (L) до и после хонингования.

Несмотря на то, что металлообрабатывающая промышленность отошла от хонингования при низком давлении, потребность в этом типе операций все еще существует. Жесткое хонингование типа, разработанного Sunnen, может уменьшить отклонения в размерах, вызванные некачественными процессами обработки. А хонингование может улучшить качество обработки поверхности и добиться однородности, исправляя микротрещины, вызванные другими операциями обработки.Но хонингование дает эти преимущества только в том случае, если оно не используется в качестве процесса обработки. Хонингование никогда не должно удалять больше, чем микроскопические пики выше средней линии на поверхности следа, и никогда не должно резать глубже нескольких микродюймов. На рисунке 3 показано, как хонингование при правильном выполнении может изменить поверхность, которая демонстрирует случайное распределение амплитуды по оценочной длине (L). На верхнем рисунке показана неотшлифованная поверхность с шероховатыми и неровными выступами поверхности. На нижнем рисунке показана та же поверхность после удаления этих выступов хонингованием.Если бы этот участок с отшлифованными выступами на поверхности был частью стенки цилиндра, это обеспечило бы больший несущий контакт с пакетом поршневых колец и способствовало бы улучшенному удержанию масла.

Жесткое хонингование типа, разработанного Sunnen, может уменьшить отклонения в размерах, вызванные некачественными процессами обработки. А хонингование может улучшить качество обработки поверхности и добиться однородности, исправляя микротрещины, вызванные другими операциями обработки.Но хонингование дает эти преимущества только в том случае, если оно не используется в качестве процесса обработки. Хонингование никогда не должно удалять больше, чем микроскопические пики выше средней линии на поверхности следа, и никогда не должно резать глубже нескольких микродюймов. На рисунке 3 показано, как хонингование при правильном выполнении может изменить поверхность, которая демонстрирует случайное распределение амплитуды по оценочной длине (L). На верхнем рисунке показана неотшлифованная поверхность с шероховатыми и неровными выступами поверхности. На нижнем рисунке показана та же поверхность после удаления этих выступов хонингованием.Если бы этот участок с отшлифованными выступами на поверхности был частью стенки цилиндра, это обеспечило бы больший несущий контакт с пакетом поршневых колец и способствовало бы улучшенному удержанию масла. Когда сравниваются отношения подшипников поверхности до и после хонингования щеткой, соотношение после хонингования показывает, что большая часть поверхности находится рядом с пиковым уровнем поверхности. Кривая передаточного отношения подшипника характеризует поверхность путем сравнения длины материала поверхности подшипника на заданной глубине профиля с оценочной длиной.

Когда сравниваются отношения подшипников поверхности до и после хонингования щеткой, соотношение после хонингования показывает, что большая часть поверхности находится рядом с пиковым уровнем поверхности. Кривая передаточного отношения подшипника характеризует поверхность путем сравнения длины материала поверхности подшипника на заданной глубине профиля с оценочной длиной.

Хонингование щеткой — это процесс, позволяющий улучшить качество поверхности без удаления излишков материала или повреждения поверхности заготовки. Хоники для кистей напоминают кисти. Их нейлоновые нити удерживают абразив, который составляет до 40% хонинговального материала. Производители щеточных шлифовальных машин поставляют инструменты с абразивом из Al2O3, SiC, CBN или алмазным абразивом, заделанным в нейлоновую матрицу. Щетки обычно продаются как вставки для установки в корпус инструмента, аналогичный стандартной расточной головке с несколькими пластинами.Пакет пластин может заточить более 20 000 отверстий при использовании инструмента под давлением 40 фунтов на квадратный дюйм.

Пользователи, которые привыкли к стандартному хонингованию под высоким давлением, обнаружат, что процесс хонингования значительно отличается. Абразив наносится на поверхность в гибкой среде, состоящей из множества дискретных элементов. Инструмент работает с гораздо более низким давлением, хотя потребляемая мощность примерно на 10% выше, чем при хонинговании под высоким давлением. В отличие от обычного хонинговального камня, элементы щеточного хонинговального камня могут действовать на поверхность независимо.Это позволяет избежать образования перемычек, давая щетке возможность шлифовать поверхность, при этом сохраняя небольшие углубления и выступы (рис. 4).

Рис. 4. Обычный жесткий хонинговальный брус не может достичь низких участков поверхности без удаления относительно большого количества материала. Однако гибкие элементы щеточного хонинговального станка могут достигать и шлифовать эти области с минимальным снятием припуска.

Хонингование щеткой решает задачу, для которой было разработано хонингование. Он уменьшает выступы на поверхности и удаляет порванный и складчатый материал, оставшийся в результате других процессов. Шлифованные щеткой поверхности с шероховатостью от 5 до 6 Ra могут быть стабильно получены.

Он уменьшает выступы на поверхности и удаляет порванный и складчатый материал, оставшийся в результате других процессов. Шлифованные щеткой поверхности с шероховатостью от 5 до 6 Ra могут быть стабильно получены.

Хотя основными пользователями щеточных шлифовальных машин являются производители автомобилей и двигателей, эта технология может быть интегрирована в широкий спектр приложений. Для гибких инструментов требуются меньшие по размеру и менее жесткие станки, чем для хонинговальных инструментов высокого давления. На высокопроизводительных предприятиях используются инструменты на автоматизированных линиях. В некоторых цехах могут использоваться станки, специально разработанные для хонингования щеток, но даже расточные станки можно приспособить для хонингования щеток с помощью специально разработанных инструментов и держателей.

Требуется качественное растачивание

Чтобы хонингование кистью дало удовлетворительные результаты, пользователи должны помнить, что этот процесс не предназначен для исправления недостатков в предшествующих процессах. Операторы, которые контролируют процесс растачивания, должны понимать фундаментальную механику и динамику процесса обработки, чтобы избежать вибрации и производить отверстия с достаточно точной обработкой поверхности, размерами и формами.

Операторы, которые контролируют процесс растачивания, должны понимать фундаментальную механику и динамику процесса обработки, чтобы избежать вибрации и производить отверстия с достаточно точной обработкой поверхности, размерами и формами.

|

Процесс растачивания характеризуется рядом независимых и зависимых переменных (Рисунок 5). Чистота поверхности, размерный размер, округлость и цилиндричность отверстия зависят от переменных, которые указывают на состояние процесса и на которые влияют управляющие переменные. С механической точки зрения обработка — это процесс резки, в результате которого образуется стружка.Стружка может быть сплошной, зубчатой или прерывистой, либо на инструменте может быть нарост. Тип микросхемы, которую формирует процесс, часто является хорошим индикатором состояния процесса.

Рис. 6. Напряжения сжатия и сдвига, возникающие в процессе резания, определяют тип создаваемой стружки.

На рисунке 6 показана упрощенная ортогональная обработка и напряжения, которые создает процесс резания. Инструмент, перемещающийся относительно заготовки, создает напряжения сжатия и сдвига в зонах первичного сдвига (ps) и вторичного сдвига (sz).Эти напряжения вызывают концентрацию возникающего сдвига в наклонной (Ø) плоскости сдвига (sp). Они также заставляют стружку стекать по передней поверхности инструмента. Это действие показано на рисунке 6 на инструменте с положительным передним углом (а). Толщина стружки (tc) отличается от DOC (толщины t), измеренной в направлении подачи, из-за сжатия стружки.

Инструмент, перемещающийся относительно заготовки, создает напряжения сжатия и сдвига в зонах первичного сдвига (ps) и вторичного сдвига (sz).Эти напряжения вызывают концентрацию возникающего сдвига в наклонной (Ø) плоскости сдвига (sp). Они также заставляют стружку стекать по передней поверхности инструмента. Это действие показано на рисунке 6 на инструменте с положительным передним углом (а). Толщина стружки (tc) отличается от DOC (толщины t), измеренной в направлении подачи, из-за сжатия стружки.

Независимые переменные процесса растачивания напрямую влияют на стружкообразование. Результирующая сила резания часто описывается ее компонентами, которыми являются тангенциальная сила и сила подачи или нормальная сила и сила трения.В процессе резания между инструментом и заготовкой действуют реактивные силы, вызывающие относительное смещение. Связанная взаимосвязь между реакцией конструкции станка и условиями резания приводит к механизму обратной связи и модуляции процесса, присущим динамическому процессу обработки.

Динамический отклик обрабатывающей системы проявляется как вибрация. Есть три формы вибрации. Оператор должен уметь определять, какой тип вибрации влияет на процесс, и понимать ее динамику, чтобы правильно корректировать и контролировать размер и форму отверстия.

В качестве простой иллюстрации рассмотрим все компоненты системы обработки — заготовку, приспособление и станок — как жесткие по сравнению с гибкостью расточного инструмента, и представьте, что существует только один значительный или доминирующий вид вибрации. влияя на эту систему.

Свободная вибрация — это один из типов вибрации, которую может испытывать система. Это реакция инструмента на начальные условия, когда на него не действует внешняя сила. Во время периода без резания при прерывистой обработке сила резания устраняется, и инструмент возвращается в исходное положение из своего отклоненного положения.Аналогичное поведение происходит после внезапного смещения инструмента, когда он подходит к концу прерывания поверхности и снова начинает резку заготовки. Учитывая структурное демпфирование, которое присутствует во всех физических системах, если процесс обработки является стабильным, амплитуда вибрации со временем будет уменьшаться, хотя частота или период останутся на собственной частоте системы. Эффекты свободной вибрации можно увидеть во время расточки двухтактных двигателей, когда инструмент входит и выходит из переходных отверстий или через впускные и выпускные отверстия.Полученные поверхности часто занижены из-за перерывов в направлении обработки, а отверстие имеет неправильную форму.

Учитывая структурное демпфирование, которое присутствует во всех физических системах, если процесс обработки является стабильным, амплитуда вибрации со временем будет уменьшаться, хотя частота или период останутся на собственной частоте системы. Эффекты свободной вибрации можно увидеть во время расточки двухтактных двигателей, когда инструмент входит и выходит из переходных отверстий или через впускные и выпускные отверстия.Полученные поверхности часто занижены из-за перерывов в направлении обработки, а отверстие имеет неправильную форму.

Другой вид вибрации — это вынужденная вибрация. Это реакция системы на периодическое возбуждение, и оно происходит с той же частотой, что и возбуждение. Амплитуда вынужденной вибрации остается постоянной (не уменьшается и не увеличивается) с течением времени, при условии, что величина возбуждения остается фиксированной. Типичным примером вынужденной вибрации является радиальное смещение инструмента в определенном направлении, которое происходит, когда дисбаланс инструмента приводит к силе встряхивания при вращении инструмента. Этот дисбаланс вызовет периодическую силу, возникающую один раз за оборот. Величина силы будет связана со скоростью вращения в квадрате. Расточный инструмент, который подвергается этой силе, будет демонстрировать максимальное смещение до того, как на него будут воздействовать какие-либо силы резания. Это смещение часто приводит к увеличению размера участка, в котором инструмент входит в отверстие. Эта проблема характеризуется конусностью или раструбом.

Этот дисбаланс вызовет периодическую силу, возникающую один раз за оборот. Величина силы будет связана со скоростью вращения в квадрате. Расточный инструмент, который подвергается этой силе, будет демонстрировать максимальное смещение до того, как на него будут воздействовать какие-либо силы резания. Это смещение часто приводит к увеличению размера участка, в котором инструмент входит в отверстие. Эта проблема характеризуется конусностью или раструбом.

Самовозбуждающаяся вибрация может возникать, когда процесс обработки содержит ответную реакцию.Самовозбуждающаяся система способна модулировать постоянную входную силу (такую как сила резания в высокостабильном процессе обработки, при котором образуется непрерывная стружка) в периодически изменяющуюся реакцию. Амплитуда отклика может уменьшаться (указывая на стабильную систему), оставаться постоянной (незначительно стабильная система) или увеличиваться (нестабильная система) со временем. Дребезжание — это пример самовозбуждающейся вибрации. Это часто является проблемой, когда стабильная, хорошо подготовленная операция чернового растачивания отливки внезапно начинает страдать от шума и вибрации.Поскольку ширина резания является основным фактором усиления при обработке, где вибрация является проблемой, возникновение вибрации во время расточки отливки может быть связано с увеличением радиального DOC из-за угла уклона.

Это часто является проблемой, когда стабильная, хорошо подготовленная операция чернового растачивания отливки внезапно начинает страдать от шума и вибрации.Поскольку ширина резания является основным фактором усиления при обработке, где вибрация является проблемой, возникновение вибрации во время расточки отливки может быть связано с увеличением радиального DOC из-за угла уклона.

Измеряя колебательный отклик обрабатывающей системы, оператор или инженер-технолог может установить пределы стабильности процесса, определить причину различных нежелательных условий обработки, указать оптимальные условия резания и, при необходимости, использовать специально настроенный инструмент или амортизаторы.Микротрещина обработанной поверхности, которая также связана с относительным уровнем вибрации, может быть уменьшена за счет достижения очень стабильного процесса обработки.

Оператор может управлять силами резания, выбирая геометрию обработки, которая ограничивает деформацию заготовки, особенно когда заготовка имеет тонкие стенки. Круглость и прямолинейность отверстия будут улучшены с помощью инструмента, который эффективно сбалансирован с несколькими режущими кромками.

Круглость и прямолинейность отверстия будут улучшены с помощью инструмента, который эффективно сбалансирован с несколькими режущими кромками.

Следует отметить, что на стабильность процесса обработки влияет совокупная ширина реза, суммированная по всем зацепленным кромкам.Когда в результате правильного процесса появляются вариации размеров, особое внимание следует уделять очень тонким чистовым пропилам. По мере того, как DOC уменьшается, становясь малым по сравнению с радиусом конца инструмента, эффективный передний угол может изменяться от положительного до 0 или даже становиться отрицательным. В результате мертвая зона становится значительной и может привести к нарастанию кромок, плохому качеству поверхности, включая рваный и складчатый материал, увеличению усилий вспашки (отталкивание и деформация детали) и сжатию материала заготовки (частичное упругое расширение на поверхности). рельефная поверхность, повышенное трение и разброс размеров).

Когда операторы соблюдают правильные принципы обработки, они могут производить просверленные отверстия, которые не нужно исправлять жесткой операцией хонингования под высоким давлением. Например, один производитель алюминиевых цилиндров для двухтактных двигателей смог полностью отказаться от операции хонингования под высоким давлением за счет точной настройки операции расточки. Несмотря на то, что стенка цилиндра была прервана впускным, выпускным и передаточным отверстиями, производитель смог изготовить высококачественное отверстие. Благодаря тщательному подбору инструментов и параметров операторами расточки в ходе операции были получены цилиндры с максимальным допуском овальности 0.0003 «и Cpk 1,33 перед хонингованием. Типичные значения округлости в области перемещения кольца цилиндра были в пределах 100 мкдюймов, прямолинейность отверстия приближалась к пределу регулятора 40 мкдюймов, а шероховатость поверхности находилась в диапазоне от 9 до 20 Ra. Однажды производитель использовал обычные инструменты для хонингования под высоким давлением, чтобы заточить отверстия до нужного размера и формы после того, как они были никелированы, но с обновленным процессом растачивания производитель обнаружил, что обычное хонингование не требуется.

Например, один производитель алюминиевых цилиндров для двухтактных двигателей смог полностью отказаться от операции хонингования под высоким давлением за счет точной настройки операции расточки. Несмотря на то, что стенка цилиндра была прервана впускным, выпускным и передаточным отверстиями, производитель смог изготовить высококачественное отверстие. Благодаря тщательному подбору инструментов и параметров операторами расточки в ходе операции были получены цилиндры с максимальным допуском овальности 0.0003 «и Cpk 1,33 перед хонингованием. Типичные значения округлости в области перемещения кольца цилиндра были в пределах 100 мкдюймов, прямолинейность отверстия приближалась к пределу регулятора 40 мкдюймов, а шероховатость поверхности находилась в диапазоне от 9 до 20 Ra. Однажды производитель использовал обычные инструменты для хонингования под высоким давлением, чтобы заточить отверстия до нужного размера и формы после того, как они были никелированы, но с обновленным процессом растачивания производитель обнаружил, что обычное хонингование не требуется. Все, что использовалось, — это хонингование щеткой на некоторых моделях цилиндров.

Все, что использовалось, — это хонингование щеткой на некоторых моделях цилиндров.

Об авторе

Гай Кармайкл — президент Carmichael Enterprises Inc., Олмстед, Огайо. Эллиот Стерн — президент Design & Manufacturing Solutions Inc., Лутц, Флорида.

Почему хонинговальные масла имеют значение | Производственная обработка

Хонингование — это абразивный процесс, позволяющий обеспечить допуск на размер отверстия до 0,00002 дюйма (20 миллионных долей дюйма, или половину 1 микрона), и обычно используется в компонентах, требующих высочайшего уровня точности.Хонингование позволяет стабильно выдерживать чрезвычайно жесткие допуски на субмикронных уровнях даже при обработке миллионов деталей. Отверстия диаметром от 0,060 до 60 дюймов можно отшлифовать практически из любого материала, используемого в производстве.

Успех процесса хонингования зависит от точной работы каждого из пяти ключевых компонентов хонинговальной системы: станка, крепления, инструмента, абразива и хонинговального масла. Несмотря на то, что на хонинговальное масло приходится около одного процента от общей стоимости процесса, выбор правильного хонинговального масла оказывает прямое и немедленное влияние на расход абразива, трудозатраты, время цикла и качество.

Несмотря на то, что на хонинговальное масло приходится около одного процента от общей стоимости процесса, выбор правильного хонинговального масла оказывает прямое и немедленное влияние на расход абразива, трудозатраты, время цикла и качество.

Отсутствие правильного хонинговального масла в уравнении определенно приведет к снижению производительности и увеличению затрат. Неправильное масло может резко увеличить время цикла, отрицательно сказавшись на скорости съема металла на 50 процентов или более и уменьшив абразивный срок службы на 30 процентов или более. Выбор неправильного масла также приведет к увеличению затрат на лом из-за несоблюдения допусков и плохой обработки поверхности.

Специальные смазочные вещества и добавки

Хонинговальные масла и смазки служат нескольким важным целям в процессе хонингования.Они уменьшают трение и, следовательно, нагрев, что может вызвать серьезные проблемы во время хонингования, такие как сварка, и уменьшение абразивной стойкости. Они также смывают стружку или стружку с поверхности заготовки во время хонингования, что приводит к появлению новой абразивной крупы на поверхности камня для поддержания оптимального абразивного режущего действия.

Они также смывают стружку или стружку с поверхности заготовки во время хонингования, что приводит к появлению новой абразивной крупы на поверхности камня для поддержания оптимального абразивного режущего действия.

Химическая активность — еще одна важная причина использования высококачественной жидкости для хонингования. Хорошая хонинговальная жидкость не должна вызывать коррозию заготовки, но должна оставаться в контакте с поверхностью заготовки и обеспечивать смазывающую способность даже при повышении температуры и давления.

Температура абразивной режущей кромки приближается к температуре плавления хонингованного металла. Эта высокая температура возникает в микроскопических точках в точках резания, и без надлежащей смазки может привести к привариванию металлического направляющего башмака к хонингованному металлу. Эти крошечные места сварки будут разорваны силой хонинговального станка, что приведет к шероховатости поверхности и быстрому износу хонинговального бруска и направляющего башмака. Однако эффективный состав «охлаждающей жидкости» предотвратит сварку за счет химического изменения горячих точек с металла с высоким коэффициентом трения на неметаллический, скользкий состав, который будет сопротивляться сварке.Эта проблема при сварке особенно часто возникает при работе с высоколегированными материалами, такими как нержавеющая сталь.

Однако эффективный состав «охлаждающей жидкости» предотвратит сварку за счет химического изменения горячих точек с металла с высоким коэффициентом трения на неметаллический, скользкий состав, который будет сопротивляться сварке.Эта проблема при сварке особенно часто возникает при работе с высоколегированными материалами, такими как нержавеющая сталь.

Высокоэффективные антисварные присадки, такие как сера, хлор и фосфор, иногда используются для предотвращения сваривания стружки и материала заготовки. Микросварка может привести к появлению царапин в отверстии и повреждению абразива и инструмента. Смазывающие добавки сохраняют абразив в чистоте. Доступны различные хонинговальные масла с различными уровнями присадок для удовлетворения индивидуальных потребностей применения.Сформулированные масла для хонингования специально разработаны для обеспечения максимальной скорости съема материала при минимальном расходе абразива, при обеспечении требуемой точности и качества поверхности, и все это с желаемым эффектом обеспечения минимальной стоимости детали.

Проблемы с хонинговальным маслом с низкой производительностью

Одним из признаков плохих характеристик масла является изменение коэффициента износа камня. То есть количество отшлифованных деталей на каждый использованный абразивный камень. Отношение используемого абразива к съему материала зависит от многих факторов, таких как чистовая обработка поверхности, хонингованный материал, давление хонингования, скорость резания и техника оператора, но всегда должно быть постоянным от детали к детали.