Рулевой привод | Рулевое управление

Рулевой привод ⭐ — это устройство предназначенное для передачи от рулевого механизма усилия, необходимого для поворота управляемых колес обоих бортов автомобиля.

Рулевой привод обеспечивает поворот колес на разные углы и тем самым — их качение без проскальзывания по концентрическим окружностям с общим центром, являющимся центром поворота автомобиля.

Движение автомобиля не сопровождается боковым скольжением его колес, если траектории качения всех колес имеют единый центр поворота.

Рулевой привод автомобиля состоит из рулевых рычагов и рулевых тяг, образующих рулевую трапецию, которая и обеспечивает одновременный поворот управляемых колес на неодинаковые углы.

Правильное соотношение углов поворота управляемых колес устанавливается при повороте автомобиля за счет разных длин рычагов, входящих в рулевую трапецию.

Различают цельную (единую) трапецию, применяемую при наличии зависимой подвески управляемых колес, и расчлененную, используемую в сочетании независимой подвеской. В первом случае левое и правое управляемые колеса 3 связаны жесткой балкой 7 управляемого моста. Сошка 11 шарнирно соединена с продольной тягой 10, жестко связанной с левым поворотным кулаком, рычаг 9 которого, в свою очередь, шарнирно соединен с поперечной тягой 8. Во втором случае сошка 5 шарнирно связана с левым концом средней поперечной тяги б. Правый конец тяги также шарнирно соединен с маятниковым рычагом 7, имеющим опору на раме (кузове) автомобиля и в точности имитирующим перемещение сошки в процессе поворота. Тяга 6 шарнирно связана с боковыми тягами 4, соединенными посредством поворотных рычагов 1 трапеции с поворотными кулаками, на оси которых установлены управляемые колеса.

Рис. Рулевой привод с цельной трапецией:

1 — рулевая колонка; 2 — рулевой вал; 3 — управляемые колеса; 4,9 — рычаги левого поворотного кулака; 5 — правый поворотный кулак; 6 — рычаг правого поворотного кулака; 7 — балка управляемого моста; 8 — поперечная рулевая тяга; 10 — продольная тяга; 11 — сошка; 12 — червячный механизм; 13 — рулевое колесо; стрелками показано направление движения элементов рулевого управления

Рис. Расчлененная трапеция:

1 — поворотные рычага; 2 — наконечник; 3 — регулировочные втулки; 4 — боковые тяги; 5 — сошка; 6 — средняя поперечная тяга; 7 — маятниковый рычаг; 8 — стяжные болты; 9 — хомутик втулки; 10 — шаровой палец; 11 — вкладыш; 12 — пресс-масленка; 13 — заглушка; 14 — пружина; 15 — опорная пята; 16 — уплотнитель

В процессе эксплуатации автомобиля на детали рулевой трапеции (сошка, тяги) действуют значительные нагрузки, вызывающие износ этих деталей. Поэтому шарнирные соединения деталей трапеции обычно выполняют шаровыми и саморегулирующимися. Саморегулирование заключается в автоматическом устранении зазоров, возникающих по мере изнашивания деталей. Излишние зазоры в приводе вызывают увеличение свободного хода рулевого колеса.

Шаровой наконечник сошки зажат между двумя полусферическими вкладышами и регулировочной пробкой для устранения зазора в соединении по мере изнашивания деталей.

Шаровые пальцы защищены от попадания грязи специальным резиновым уплотнителем 16. Поверхность вкладыша (сухарей) 11 прижимается к шаровой поверхности пальца пружиной 14. При сборке шарнира поджатие пружины к опорной пяте 15 обеспечивается установкой заглушки 13. В некоторых случаях применяют винтовые пробки, которые после регулирования зазоров в шарнире шплинтуются в наконечнике. Трущиеся поверхности шарниров обычно смазываются консистентной смазкой с помощью специальных пресс-масленок 12.

ustroistvo-avtomobilya.ru

8. Виды рулевых приводов. Переход на аварийное управление рулём.

Рулевые приводы бывают механические и гидравлические.

Современные морские суда оборудованы гидравлическими рулевыми приводами. По конструкции гидравлические рулевые приводы бывают плунжерные и лопастные.

Секторный привод со штуртросовой передачей применяется на небольших судах с ручной или рулевой машиной. При таком приводе на баллер жестко насажен сектор (секторный румпель) с закреплённым на нём штуртросом. С сектора обе ветви штуртроса проходят через направляющие блоки к барабану, на который штуртроса наматывается несколькими шлангами. Барабан приводится во вращение непосредственно штурвалом. При вращении барабана штуртрос одного борта наматывается на барабан, а другого – потравливается, что и обеспечивает поворот сектора и руля.

Штуртросовой привод прост, но имеет много недостатков: громоздкость, большой свободный ход большое трение в передаче, необходимость частого ремонта. Проложенный по открытой палубе штуртрос создаёт неудобства, особенно в штормовых условиях или при перевозке палубных грузов. Поэтому его применение ограничено.

Более распространён секторный привод с зубчатой передачей или электрической рулевой машиной. В этом приводе на баллер поверх жёсткого закреплённого румпеля свободно посажен зубчатый сектор. Зубъями сектор входит в зацепление с шестернёй редуктора рулевой машины, а с помощью пружинных амортизаторов упруго соединяются с румпелем. При работе рулевой машины шестерня поворачивает сектор, и его движение через пружины передаётся на румпель и баллер. Пружинные амортизаторы, как и штуртросовом приводе, служат для сглаживания толчков от ударов волн и перо руля. Червячный редуктор, включенный в привод, повышает усилие на румпеле за счет снижения числа оборотов рулевой машины, а также обеспечивает самоторможение привода. Поворот сектора ограничивается палубными кницами, а если рулевая машина электрическая, то предусматривается, кроме того, концевые выключатели, которые приподходесектора к крайнему положению автоматически останавливают рулевую машину.

Гидравлические рулевые приводы выполняется в виде одного блока с насосом специальной конструкции, служащим в данном случае рулевой машиной. Наибольшее применение имеет гидравлический плунжерный привод, в котором на баллер насажен румпель, связанный шарнирно с плунжером.

Приводы большой мощности выполняются обычно с четырьмя прессами и двумя насосами. На малых судах рулевые насосы могут применяться с ручным приводом непосредственно от штурвала. Подобные насосы в качестве запасных предусматриваются и на крупных судах.

Высокое давление масла в гидравлических приводах до 150-200атм позволяет выполнять их значительно меньшими по размерам, чем секторные приводы той же мощности. Привод отличается плавной и бесшумной работой, высокой чувствительностью управления. Благодаря этим достоинствам гидравлические плунжерные приводы устанавливаются на большинстве современных судов.

Гидравлический лопастной привод.

Запасные рулевые приводы. Независимо от конструкции основного рулевого привода, каждое морское судно оборудуется запасным (аварийным) рулевым приводом с ручным управлением. Запасные приводы чаще всего бывают валиковые, винтовые или гидравлические.

Перекладка руля с помощью всякого ручного привода требует значительных усилий, поэтому штурвалы запасных приводов делаются большого диаметра, чтобы их можно вращать. Пост запасного рулевого устройства оборудуется указателем положения руля (аксиометром) репитером гирокомпаса и имеет надёжную связь с ходовым мостиком.

Порядок перехода на аварийное управление рулём зависит от конструкции запасного привода. Во всех случаях необходимо застопорить руль, чтобы исключить его произвольную перекладку от удара волн. Для этого используют тормоз, который состоит из тормозной дуги на рулевом секторе, насаженного на баллер, зажимаемый тормозными колодками с помощью винтового устройства.

Руль можно застопорить при помощи штырей, закладываемых в специальные отверстия на неподвижной станине и румпеле, совпадающих при среднем положении руля.

Для приобретения необходимого практического опыта администрация судна должна проводить тренировочные учения.

studfiles.net

Рулевой привод автомобиля.

Рулевой привод

Приводом (силовым приводом) в механике называют совокупность устройств, предназначенных для приведения в действие механизмов и машин. В общем случае силовой привод служит для дистанционного управления исполнительным органом машины, передавая ему усилие, прикладываемое к органам управления.

Рулевой привод обеспечивает кинематическую связь рулевого механизма и управляемых колес. Он должен преобразовывать вращение вала рулевого механизма или поступательное движение рейки во вращение управляемых колес вокруг вертикальной оси для совершения автомобилем маневра.

В рулевой привод входят все детали, передающие усилие от рулевого механизма к управляемым колесам. Иными словами, все, что находится между рулевым механизмом и управляемыми колесами, относится к рулевому приводу.

Обязательным элементом рулевого привода является рулевая трапеция (рис. 2), обеспечивающая поворот управляемых колес на различные углы.

Элементы рулевого управления автомобиля представлены на рис. 3 здесь (страница откроется в отдельном окне браузера). Воздействие на рулевую трапецию осуществляется механическим приводом, состоящим из сошки 11, продольной рулевой тяги 10 и поворотных рычагов 7.

***

Требования к рулевому приводу

К рулевому приводу предъявляют следующие требования:

- обеспечение правильного соотношения углов поворота управляемых колес;

- исключение или уменьшение автоколебаний управляемых колес;

- исключение самопроизвольного поворота управляемых колес при колебании автомобиля на подвеске.

Самопроизвольный поворот («рыскание») управляемых колес может иметь место из-за несогласованности кинематики перемещения подвески и продольной рулевой тяги. При расположении рулевого механизма, как показано на рис. 1, б, вертикальное перемещение передней оси неизбежно приведет к продольному перемещению тяги и повороту колес. Значительно лучше кинематическое согласование достигается при компоновке рулевого управления перед передней осью (рис. 1, а).

Одно из требований безопасности – отсутствие зазоров в шарнирах привода. По способу устранения зазора шарниры привода могут быть саморегулируемые, с периодической ручной регулировкой и нерегулируемые.

Периодически регулируемые шарниры имеют в конструкции специальную резьбовую пробку, затяжка которой устраняет зазоры между деталями.

Нерегулируемые шарниры используют на автомобилях, колеса которых поворачиваются только вокруг вертикальной оси. Эти шарниры проще по конструкции и дешевле в изготовлении, но менее долговечны.

Кроме того, в конструкциях рулевых приводов легковых автомобилей широко применяются нерегулируемые шарниры с вкладышами из синтетических материалов, хорошо противостоящих изнашиванию и обладающих низким коэффициентом трения.

***

Основные параметры рулевого привода

Основным оценочным параметром рулевого привода являются общее угловое передаточное число Uрп рулевого привода и КПД рулевого привода.

Общим угловым передаточным числом (кинематическим передаточным числом рулевого привода) называют отношение углового перемещения сошки к среднему угловому перемещению поворотных цапф управляемых колес.

Под силовым передаточным числом привода понимают отношение суммарного момента на поворотных цапфах всех управляемых колес к моменту на рулевой сошке.

КПД рулевого привода оценивает потери мощности в шарнирах рулевых тяг и шкворневых устройств управляемых колес.

Для автомобилей с передним управляемым мостом – потери в шкворнях составляют 40…50 %, в шарнирах рулевых тяг – 10…15 %. КПД рулевого привода (0,92…0,95) определяется как отношение силового передаточного числа к кинематическому.

Общий КПД рулевого управления определяется как произведение КПД рулевого механизма на КПД привода. Для современных автомобилей общий КПД рулевого управления может составлять 0,7…0,85.

***

Классификация рулевых приводов

Рулевые приводы различаются по следующим конструктивным признакам и свойствам:

— по взаимному расположению рулевого колеса и рулевого вала – с раздельным или совмещенным расположением.

При раздельном расположении рулевого вала и рулевого колеса их соединяют карданным валом, резиновой полумуфтой, сильфонным или перфорированным патрубком. При аварии такая конструкция обеспечивает травмобезопасность, так как при прямом ударе вал складывается и не перемещает рулевое колесо.

Кроме того, раздельное расположение вала и руля позволяет решить и некоторые другие технические задачи.

— по расположению рулевой трапеции – с передним или задним расположением относительно оси управляемых колес.

Варианты расположения и устройства рулевой трапеции при проектировании рулевого управления автомобиля определяются компоновочными возможностями. Схемы основных типов рулевых трапеций представлены на рис. 2 .

— по конструкции поперечной тяги – с цельной или разрезной тягой.

При применении зависимой подвески и неразрезной балке моста поперечная тяга для увеличения жесткости рулевого управления выполняется сплошной, при этом она может располагаться как перед балкой моста, так и за ней (рис. 2, а, б).

В случае применения неразрезной поперечной тяги при независимой подвеске вертикальное перемещение одного из колес вызвало бы поворот другого колеса. Чтобы избежать этого, поперечную тягу делают разрезной, из нескольких звеньев (рис. 2, в).

На переднеприводных автомобилях с реечным рулевым механизмом рулевая трапеция состоит из двух тяг, непосредственно связанных с рейкой (рис. 2, г).

Изменение длины поперечной тяги позволяет осуществлять регулировку схождения управляемых колес.

— по наличию усилителя – простой механический привод или с использованием усилителя.

Конструкция элементов рулевого привода должна быть достаточно жесткой для надежной и правильной передачи усилий и в тоже время позволять изменять их взаимное положение. Для обеспечения такой передачи соединение деталей рулевого привода осуществляется с помощью шаровых шарниров.

Сошка связывает выходной вал рулевого механизма с продольной тягой. Ее изготовляют методом ковки с переменным эллиптическим сечением по длине, что является наиболее рациональным для выполнения условий прочности и жесткости.

Сошку соединяют с валом шлицевым соединением треугольного профиля и фиксируют гайкой. Для беззазорной посадки отверстие в сошке и конец вала выполняют коническими, а для правильной установки сошки на валу предусмотрены соответствующие метки или несимметрично расположенные шлицы.

Продольную тягу 11 рулевого привода (рис. 3 ) делают трубчатой с утолщением по краям для монтажа шарниров. Каждый шарнир состоит из пальца 13, вкладышей 12 и 14, охватывающих сферическими поверхностями шаровую головку пальца, пружины 15 и резьбовой крышки 16.

Пружина постоянно прижимает вкладыши к шаровой головке пальца, устраняя зазоры, возникающие в результате изнашивания.

Поперечная рулевая тяга 10 также имеет трубчатое сечение. Шаровые шарниры размещаются в наконечниках 8, навинченных на концы тяги. Положение наконечников фиксируется стяжными болтами.

Наворачивая или свинчивая наконечники, можно изменять длину поперечной тяги при регулировке схождения колес. Так как резьба, нарезанная на концах тяги имеет разное направление, то изменение длины тяги можно осуществлять вращением самой тяги.

В корпусе наконечника установлен шаровой палец 5, к головке которого пружина 3 прижимает вкладыш 4, а своим вторым концом опирается на крышку 1, которая через прокладку 2 крепится болтами к корпусу наконечника.

Выход пальца из корпуса уплотняется защитной накладкой 9. Зазоры в шарнире при изнашивании устраняются путем постоянного прижатия вкладышей к шаровой головке пальца пружиной.

Такие наконечники не требуют регулировки.

Все шаровые соединения имеют пресс-масленки для периодического смазывания.

Шарнирные соединения механических рулевых приводов являются наиболее ответственными деталями с точки зрения безопасности движения. Они могут иметь пальцы сферической, полусферической или цилиндрической формы и вкладыши, изготовленные из различных материалов.

Наряду с шарнирным соединением, представленным на рис. 3, где постоянная плотность сопряжения головки шарового пальца с вкладышами поддерживается упругим воздействием пружины, действующим вдоль оси пальца, существуют шарниры с усилием вдоль оси тяги (рис. 4,а,б,в). Такие шарниры просты в изготовлении и получили распространение на грузовых автомобилях средней и большой грузоподъемности.

Однако такая конструкция имеет существенный недостаток: усилие пружины 3 должно быть значительно больше максимального усилия, которое может действовать вдоль оси тяги при движении автомобиля. Поэтому рабочие поверхности шаровых пальцев 1 и вкладышей 2 постоянно нагружены усилиями со стороны пружин. Это отрицательно сказывается на долговечности деталей.

Унифицированные шарниры неразборной конструкции (рис. 4,г,д,е) снабжены вкладышами, изготовленными из полиуретана или нейлона, пропитанного специальным составом. Наличие прорези во вкладыше обеспечивает сборку и беззазорное соединение сопряженных поверхностей с помощью пружин. Для исключения выхода пальцев из тяги при значительных деформациях или поломках пружин в шарнирах устанавливают ограничители.

Эти шарниры не требуют регулировок и смазочного материала.

Детали рулевого привода изготавливают из сталей 20, 30, 35; пальцы шарниров – из сталей 12ХН3А, 18ХГТ и 15ХН; наконечники рулевых тяг, рычаги и сошку выковывают из сталей 35, 40, 45, 30Х, 35Х, 40Х, 38ХГМ, 40ХНМА.

Диаметр рулевого колес нормирован. Он составляет для легковых и грузовых автомобилей малой грузоподъемности 380…425 мм, а для грузовых автомобилей и автобусов большой вместимости- 440…550 мм.

Максимальный угол поворота рулевого колеса зависит от типа автомобиля и находится в пределах ±540…1080˚ (1,5…3 оборота).

***

Усилители рулевого управления

k-a-t.ru

Рулевые приводы и передачи на морских судах

Рулевые приводы. Для передачи усилия рулевого двигателя баллеру или обеспечения поворота руля вручную применяются рулевые приводы, типы и конструкции которых определяются в основном размерами судна и расположением рулевого двигателя.

Секторный рулевой привод со штуртросом (рис. 62) встречается только на небольших судах.Перекладка руля осуществляется вручную штурвалом или рулевым двигателем при помощи штуртросовой передачи и сектора. На барабан 1 штурвала или двигателя намотано несколько шлагов короткозвенной цепи 2.

Ее концы, проведенные через направляющие блоки — роульсы 3, присоединены к стальным штангам 4, проложенным по палубе на роликах или деревянных вкладышах. Концы штанг присоединены к корпусам жестких стальных пружин — амортизаторов 5. На головке баллера 10 жестко закреплена ступица сектора 9, имеющего на ободе два желоба для штуртросной цепи.

Цепи 6 и 11 одними концами присоединены к шайбам, сжимающим пружины, а другими — проведены через направляющие роульсы по желобам сектора и присоединены соответственно к талрепам 8, закрепленным на ступице. Талрепы служат для обтягивания штуртроса.

Перекладка руля на угол более 35° ограничивается приваренными к палубе кницами 7. В местах прохода по грузовой палубе штуртрос защищен металлическим кожухом. При повороте барабана штурвалом или рулевым двигателем одна ветвь штуртроса ослабляется, а другая выбивается, сектор разворачивается и поворачивает баллер.

Секторный привод со штуртросом имеет существенные недостатки: сложная и громоздкая проводка штуртроса, быстрый износ цепи и других трущихся частей, неудобство ухода за ним при перевозке палубного груза и др.

рис. 63 Секторно-румпельный привод

Поэтому более широкое применение получили секторно- румпельные приводы (рис. 63) с рулевым двигателем, установленным вблизи от сектора руля. Сектор, свободно насаженный на баллер, имеет зубчатый обод 1, входящий в зацепление с зубчатой шестерней 2 рулевого двигателя. Через буферные пружины — амортизаторы 3 сектор связан с румпелем 4, жестко насаженным на головку баллера.

Перекладка руля осуществляется рулевым электродвигателем, который поворачивает сектор, а он через пружины поворачивает румпель и баллер руля. Электрогидравлические рулевые приводы получили широкое применение на судах любого тоннажа.

Такой привод в комплексе с электродвигателем представляет собой электрогидравлическую рулевую машину. На судах обычно устанавливаются плунжерные двух- или четырехцилиндровые электрогидравлические машины.

рис. 64 Схема двухцилиндровой рулевой машины

Схема устройства двухцилиндровой рулевой машины довольно проста (рис. 64). На головку баллера руля 1 жестко насажен румпель 2, на котором установлен ползун 3, имеющий с боков сферические углубления. В них входят и свободно упираются штоки 4 от плунжеров 5 двух гидроцилиндров 6. Цилиндры соединены трубопроводами 7 с насосом 9, который приводится в действие электромотором 10 Вся система заполняется маслом.

При работе электромотора насос отсасывает масло из одного цилиндра и нагнетает в другой, в результате чего плунжер цилиндра, находящегося под давлением, своим штоком давит на ползун и через него поворачивает румпель и баллер руля. Оба цилиндра соединяются между собой дополнительным трубопроводом с перепускным клапаном 8, который является амортизатором.

При ударах волн о перо руля давление в одном из цилиндров повышается, перепускной клапан открывается и перепускает часть масла в другой цилиндр. Кроме электрогидравлического привода плунжерного типа, нашли применение лопастные и винтовые гидравлические приводы.

Для удержания пера руля в фиксированном положении на случай ремонта или перехода с одного привода на другой рулевое устройство имеет стопоры. В гидравлических приводах стопорение руля обеспечивается перекрытием масляных трубопроводов при помощи специальных клапанов.

Ручные рулевые приводы (гидравлические, секторные с валиковой передачей и винтовые) применяются как, запасные или аварийные. Широкое применение на судах получил ручной поперечно-румпельный с винтовым механизмом перекладки руля привод Дэвиса.

рис. 65 Винтовой рулевой привод Дэвиса

Привод Дэвиса (рис. 65) устанавливается в румпельном отделении в непосредственной близости от румпеля. Винтовой шпиндель 4, приводимый во вращение штурвалом 6, имеет на одной половине винта правую нарезку, на другой левую. На шпиндель навинчены два ползуна 5 и 7, имеющих в приливах отверстия, через которые проходят гладкие направляющие стержни 3 и 8, укрепленные в станине. Стержни обеспечивают перемещение ползунов вдоль шпинделя без перекосов.

Стальными тягами 2 и 9 ползуны соединены с поперечным румпелем 1, жестко насаженным на головку баллера. При вращении штурвала ползуны перемещаются по шпинделю в разные стороны и через тяги поворачивают румпель. Винтовой привод повышает усилие, передаваемое от штурвала на баллер, в 25 — 30 раз.

Рулевые передачи. Существуют механические1 (валиковые, штуртросовые, стержневые и др.), гидравлические и электрические рулевые передачи.

Гидравлическая передача применяется для управления пусковым устройством электрогидравлического рулевого привода. Она представляет собой систему из поршневого насоса, приемника гидравлической передачи — цилиндра и тонких медных трубок, соединяющих между собой соответствующие полости цилиндров насоса, и приемника.

Поршень насоса получает движение от штурвала, с которым он связан непосредственно, а поршень цилиндра приемника связан через тяги с пусковым устройством гидравлического рулевого привода. Вся система цилиндров и трубопроводов заполнена незамерзающей смесью воды с глицерином или минеральным маслом.

Поворот штурвала приводит в движение поршень насоса, который сжимает рабочую жидкость в одной из полостей, в результате чего поршень приемника перемещается и через тяги вводит в действие электрогидравлический рулевой привод.

Электрическая передача, как наиболее совершенная, получила широкое применение в судовых рулевых устройствах. Она предназначена для дистанционного управления рулевым электродвигателем. В зависимости от устройства последнего на судах применяются различные схемы электрической передачи. Подробное описание схем и инструкция по обслуживанию передачи приводится в технической документации рулевого устройства.

sea-library.ru

Механизмы рулевого устройства, рулевые приводы, рулевые машины

Назначение и требования к рулевым устройствам

Рулевое устройство предназначено для изменения поворота судна и удержания его на курсе путем поворота руля на определенный угол или удержания его в диаметральной плоскости судна.

В состав рулевого устройства входят четыре основных узла:

- руль — для восприятия давления воды и поворота судна;

- рулевой привод — для связи с рулевой машиной и передачи вращающего момента на баллер;

- рулевая машина (двигатель)—для обеспечения работы рулевого привода;

- телединамическая передача (телемотор) —для связи рулевой машины с постами управления судном.

Все суда морского флота оборудуются основной механической и запасной ручной или механической рулевой машиной. По требованию Регистра мощность основной рулевой машины и привода должна быть достаточной для перекладки руля с, борта на борт (2X35°) за время не более 30 сек на полном переднем ходу судна. Ручной привод должен перекладывать руль за время не более 100 сек при этих же условиях. Мощность запасного механического привода должна быть достаточной для перекладки руля с 20° одного до 20° другого борта за время не более 60 сек при скорости переднего хода, равной половине полной, но не менее 6 узлов. Переход с основного привода на запасной не должен занимать более двух минут.

Рулевое устройство должно быть экономичным, надежным и безопасным в работе независимо от навигационных условий, в которые может попасть судно. На судне должно быть предусмотрено не менее двух разных постов управления рулевых устройств.

Рули

По конструктивному исполнению рули подразделяются на простые, полубалансирные, балансирные, обтекаемые и т. д., а по принципу действия — на пассивные и активные.

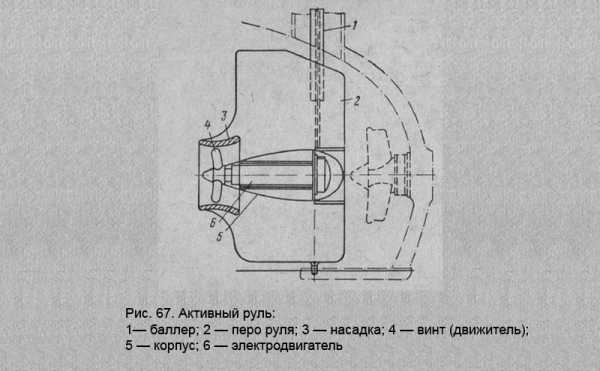

Пассивным называется руль, который воспринимает и передает только силу давления воды на перо. Активный руль, помимо этой силы, передает еще и силу упора собственного движителя, размещаемого в грушевидной насадке пера руля. Привод движителя монтируется совместно с ним или выносится в судовое помещение.

Активный руль повышает маневренность судна, позволяя перекладывать руль до 70—90° на борт, и может давать приращение скорости судна на 1,5 узла, имея мощность привода движителя от 8 до 11% от мощности главных двигателей.

Схема активного руля приведена на рис. 67. Гребной винт руля соединен с валом электродвигателя эластично. Питание к электродвигателю подводится по кабелю, проходящему через гельмпортовую трубу вдоль баллера. Двигатель охлаждается водой и внутренние поверхности его покрыты антикоррозионным лаком, являющимся одновременно и электроизоляцией. Управляется активный руль непосредственно с мостика.

Рулевые приводы

По конструктивному исполнению и принципу действия рулевые приводы подразделяются на:

- румпельные и секторные со штуртросной передачей;

- винтовые механические;

- ледокольного типа;

- секторные с зубчатой передачей;

- гидравлические;

Первый тип привода применяется при значительном удалении рулевой машины от руля и в настоящее время встречается лишь на малых судах.

Винтовые механические приводы применяются исключительно редко, да и то в качестве запасных.

Ледокольный привод представляет собой мощный румпель с расположенной на нем паровой рулевой машиной.

Этот привод применялся на паровых ледоколах старой постройки.

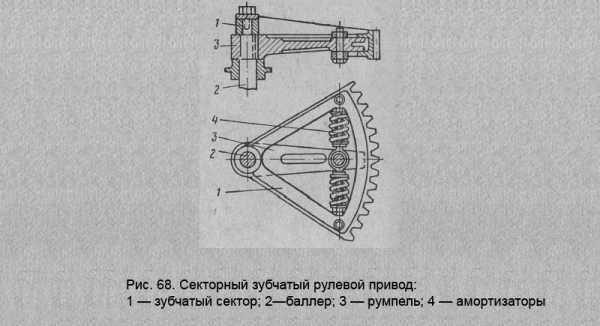

Некоторое распространение имеет секторный зубчатый привод на судах.

Одна из конструкций привода показана на рис. 68. Сектор насажен на баллер свобод¬но и находится в зацеплении с зубчатой шестерней, приводимой во вращение от вала рулевой машины. Посредством амортизационных пружин сектор соединяется с румпелем, плотно насаженным на баллер на шпонке.

Амортизационные пружины предназначены для передачи движения на румпель и для гашения динамических нагрузок руля, могущих привести к поломкам зубьев сектора и шестерни.

Современные недавно построенные и вновь строящиеся суда оборудуются в подавляющем большинстве гидравлическими рулевыми приводами, которые подразделяются на плунжерные (скальчатые), винтовые, плунжерные секторно-кольцевые и лопастные.

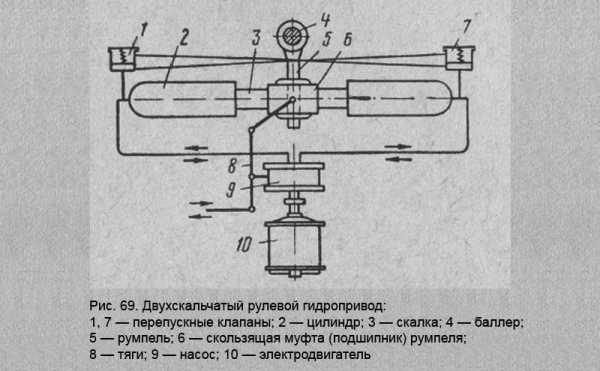

Плунжерные (скальчатые) приводы изготовляются двух- и четырех-скальчатыми. Двух- скальчатый рулевой гидропривод приведен на рис. 69. Цилиндровые скалки соединены между собой скользящей муфтой или подшипником румпеля.

Румпель скользит в подшипнике и одновременно, испытывая давление со стороны скалок, поворачивается. Направление движения скалок зависит от направления подачи рабочего масла в цилиндры привода. Цилиндры соединяются между собой трубопроводами с перепускными клапанами, которые срабатывают при резком возрастании нагрузки в одном из цилиндров.

Винтовой гидравлический привод приведен на рис. 70, а. Корпус и цилиндр привода жестко закреплены на фундаменте. К корпусу крепится верхняя крышка, изготовленная заодно с резьбовой втулкой, внутри которой проходит свободно баллер.

На баллере в нижней части сидит неподвижно на шпонке стакан с внешними шлицами. Шлицами соединяется со стаканом кольцевой поршень, имеющий также резьбовое зацепление с верхней крышкой привода. Соответствующие места уплотнены внутри привода кольцами из маслостойкой резины.

При подаче рабочего масла в верхнюю полость 8 поршень будет опускаться вниз и одновременно поворачиваться в резьбе крышки. Вращение передается баллеру и руль поворачивается. Из нижней полости масло отводится к насосу. Для обратного поворота руля рабочее масло подается в нижнюю полость и отводится из верхней полости привода. Поршень будет двигаться вверх, а руль — поворачиваться в противоположном направлении.

На квадратную головку баллера может надеваться румпель запасного привода. Конструкция винтового гидравлического привода компактна, но сложна, и сам привод имеет сравнительно низкий механический к.п.д.

Плунжерный секторно-кольцевой гидравлический рулевой привод показан на рис. 70, б. Этот привод получил некоторое распространение на современных морских судах иностранного флота.

Кольцевой цилиндр привода разделен перемычкой на две рабочие полости, в которых помещены пустотелые плунжеры, перемещающиеся по кольцевым рабочим полостям цилиндра. Разделительная перемычка имеет два отверстия, через которые производится подвод и отвод рабочего масла из полостей цилиндра. Рабочее масло давит на торец плунжера и заставляет его перемещаться. Торец плунжера оборудован уплотнением из маслостойкой резины для предотвращения протечек масла из полости цилиндра наружу.

Румпель насажен на баллере на штоке и входит своим приводным концом в специальную втулочную перемычку плунжеров. Секторно-кольцевой привод прост по устройству, но имеет серьезный эксплуатационный недостаток — трудность обеспечения внутреннего уплотнения.

Очень большое распространение в настоящее время получил лопастной гидравлический рулевой привод. Основными узлами его являются цилиндр с крышкой и ротор. Ротор представляет собой ступицу с закрепленными на ней или изготовленными совместно рабочими лопастями и насаживается на конический конец баллера или промежуточный вал на шпонке. Встречаются цельнолитые конструкции ротора, присоединяемого к баллеру фланцевым соединением. Изготовляются лопастные рулевые приводы и в нашей стране и за рубежом.

Рулевые машины

В некоторых литературных источниках и в производственной практике понятие о рулевой машине, часто отождествляют с понятием всего рулевого устройства или рулевого привода. Это неправильно, так как рулевая машина — лишь составная часть рулевого устройства.

На судах морского флота применяются паровые, электрические, гидравлические и ручные рулевые машины. Ручная машина и ручной привод играют только вспомогательную роль. Мощность рулевых машин составляет от 0,60 до 0,65% от мощности главного двигателя в 3000 л. с. и 0,18—0,19% при мощности главного двигателя 60 000 л. с.

Замена парусного флота паровым привела к быстрому росту скорости и водоизмещения судов. Условия ручного штурвального управления рулем затруднились и возникла необходимость применения механических рулевых машин. Основной энергией на паровых судах была энергия пара и поэтому прежде всего стали применяться паровые рулевые машины.

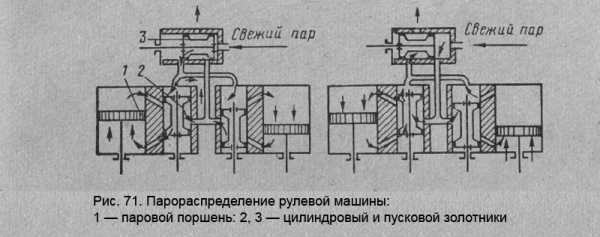

Рулевое устройство судна оборудуется одной паровой маши¬ной. Машина двухцилиндровая в вертикальном или горизонтальном исполнении. Через цилиндрическую зубчатую или червячную передачу рулевая машина передает мощность зубчатому сектору или грузовому барабану при штуртросном рулевом приводе.

Рулевая машина должна сразу же пускаться из любого положения, и реверс должен осуществляться без задержки. Поэтому машина работает без расширения пара и мотыли расположены под углом 90° друг к другу. Паровые золотники машины не имеют перекрышей, каждый цилиндр снабжен своим золотником и устанавливается третий пусковой золотник. Схема парораспределения рулевой паровой машины приведена на рис. 71. На двух частях рисунка пусковой золотник показан в своих крайних положениях. Движение пара и поршней машины показано стрелками. При среднем положении пускового золотника доступ пара к цилиндрам прекращается и машина останавливается. Скорость вращения вала рулевой машины и перекладки руля при работе рулевого устройства зависит от величины открытия паровых окон пусковым золотником, т. е. от количества подаваемого в цилиндры пара.

Цилиндровые золотники приводятся в движение от вала рулевой машины, а пусковой золотник — с мостика. Пусковой золотник связан с валом рулевой машины сервомотором, т. е. устройством для согласования действий штурвала и рулевой машины, которое служит для возврата пускового золотника в среднее положение после прекращения воздействий с мостика или другого поста управления.

Паровые рулевые машины оборудуются клапанами экономии, устанавливаемыми между пусковым золотником и стопорным паровым клапаном. Назначение клапана экономии — прекратить доступ пара к пусковому золотнику несколько раньше, чем он придет в среднее положение. В среднее положение золотник возвращается сервомотором, но не сразу, а в течение некоторого времени. Доступ пара в цилиндры машины постепенно прекращается и вращение ее замедляется. Наконец, наступает такой момент, когда паровая машина не может преодолеть силы сопротивления в рулевом устройстве из-за малого количества поступающего в нее пара и останавливается раньше, чем пусковой золотник станет в среднее положение. Паровые окна не будут закрыты полностью и через них свежий пар будет постоянно перетекать в магистраль отработавшего пара. Для предотвращения этих бесполезных утечек свежего пара устанавливается клапан экономии. Клапан может приводиться в действие автоматически от давления пара или механически от общего привода с пусковым золотником.

Электрическая рулевая машина представляет собой обычный электродвигатель постоянного или переменного тока, на валу которого закрепляется червяк, работающий в паре с червячным колесом. На одном валу с червячным колесом укрепляется прямозубая шестерня, входящая в зацепление с зубчатым сектором рулевого привода.

Во многих случаях рулевое устройство оборудуется двумя электродвигателями: рабочим и резервным. Установка их выполняется с учетом возможности осевого перемещения и вывода из зацепления с червячным колесом при переходе с одного электродвигателя на другой или на запасной привод. Для предотвращения чрезмерного поворота зубчатого сектора устанавливаются конечные выключатели, прерывающие питание электродвигателя током.

Электрогидравлическая рулевая машина представляет собой электроприводной насос, перемещающий рабочее масло в системе гидропривода. Применяются ротационные насосы (поршневые, винтовые, пластинчатые) и шестеренные с переменной и постоянной производительностью. Устанавливаются также две рулевые машины—рабочая и резервная.

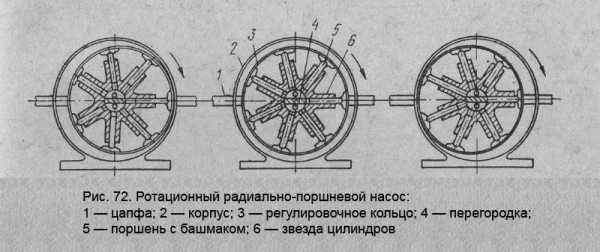

Ротационный радиально-поршневой насос рулевой машины приведен на рис. 72.

Насос состоит из корпуса, регулировочного кольца и ротора. Основу ротора составляет звезда цилиндров, вращающаяся вместе с поршнями. Поршни имеют башмаки, а в некоторых конструкциях ролики, которые скользят по внутренней поверхности регулировочного кольца. Регулировочное кольцо выполняет роль пускового золотника, связано своими цапфами с телемотором и сервомотором и имеет возможность поперечного перемещения. Центральная полость звезды цилиндров разделена на две части неподвижной горизонтальной перегородкой. Каждая часть полости сообщается через отверстия с трубопроводами рулевого привода.

Средний рисунок насоса показывает нахождение регулировочного кольца в нейтральном или среднем положении. При вращении ротора поршни не имеют возвратно-поступательного движения и насос не производит перемещение рабочего масла. Этот момент соответствует удержанию руля в заданном положении.

Крайние рисунки показывают расположение регулировочного кольца в своих крайних положениях, что соответствует максимальной производительности насоса и максимальной скорости перекладки руля. При вращении ротора в направлении, указанном стрелкой, отвод регулировочного кольца вправо обеспечивает всасывание масла в центральную полость насоса через верхнее отверстие, а нагнетание — через нижнее. С отводом кольца влево всасывание будет производиться через нижнее отверстие, а нагнетание — через верхнее. Таким образом изменяется направление движения масла в трубопроводах и направление поворота привода и перекладки руля.

Ротор насоса вращается с постоянным числом оборотов. Напор насоса постоянный, а производительность переменная и зависит от степени отвода регулировочного кольца от среднего положения. Такой насос называется насосом с регулируемой производительностью.

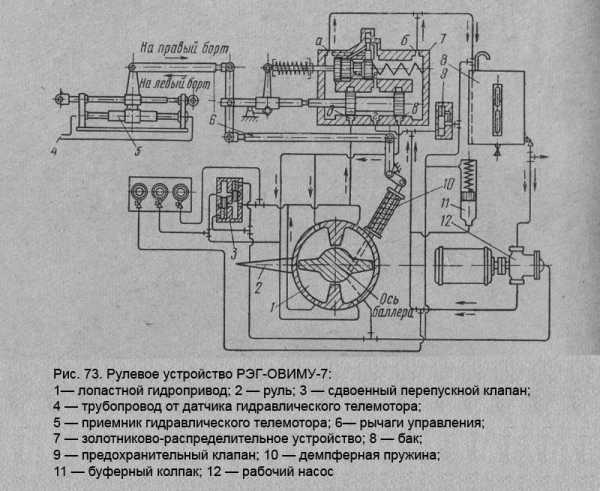

Отечественное рулевое устройство РЭГ-ОВИМУ-7 с лопастным рулевым приводом, разработанное под руководством В. В. Завиша, приведено на рис. 73.

Рулевой привод двухлопастной и состоит из цилиндра и ротора. Ротор цельнолитой и имеет фланец, при помощи которого присоединяется к баллеру. Рулевая машина электрогидравлическая, насос ротационный пластинчатый марки Г-12-14 (ЛЗФ-70) постоянной производительности 73 л/мин при 1000 об/мин и мощности 5,6 квт. Рабочая жидкость — турбинное масло 22. Допускается применение и другого, более вязкого, масла. Давление масла в системе 35 кГ/см2.

На рисунке руль стоит в заданном положении, насос разгружен и работает вхолостую, перемещая масло в направлении, указанном сплошными стрелками через отверстия г, е и б.

Для перекладки руля на правый борт каретка приемника телемотора отводится вправо воздействием на нее давления жидкости, перемещаемой в системе телемотора вращением рулевого штурвала. Золотники распределительного устройства переместятся вправо и отверстия д и в откроются, а отверстие е закроется. Масло будет перемещаться в системе в направлении, указанном пунктирными стрелками, и поступать в цилиндр привода через отверстия г и в. Ротор привода и руль будут поворачиваться против часовой стрелки.

Чтобы удержать руль в нужном положении, рулевой перестает вращать штурвальное колесо и сервомотор возвращает золотники распределительного устройства в среднее положение. Насос начинает работать опять вхолостую.

Для перекладки руля на левый борт рулевой вращает штурвальное колесо в обратном направлении. Каретка телемотора отводится влево и в этом же направлении переместится распределительный золотник (нижний), а разгрузочный золотник опять передвинется вправо. Масло теперь будет идти к приводу через отверстия г и д, а от привода — через в и б. Ротор привода и руль будут поворачиваться по часовой стрелке.

Распределительный и разгрузочный золотники связаны с ротором привода системой рычагов, представляющих собой сервомотор. Ротор всегда оказывает на золотники действие, обратное действию телемотора. Поэтому с прекращением вращения штурвального колеса действие телемотора прекращается и ротор рулевого привода своим движением приведет золотники в среднее положение через систему сервомотора.

Чтобы показания аксиометра совпадали с действительным положением руля, предусмотрен возврат разгрузочного золотника в среднее положение лишь после того, как распределительный золотник станет в среднее положение. Для этого к разгрузочному золотнику придан фиксатор в верхней части. При отводе золотника из среднего положения поршень фиксатора опускается вниз под действием давления пружины и застопоривает разгрузочный золотник. Когда распределительный золотник станет в среднее положение и закроет окна див, перераспределением гидравлического давления на поршень фиксатора последний поднимется вверх и даст возможность пружине разгрузочного золотника вернуть его в среднее положение.

В системе рулевого устройства предусмотрены предохранительный клапан для перепуска масла в случае заклинивания разгрузочного золотника в правом положении и перепускные клапаны для сброса масла из одной полости привода в другую при сильных ударах волн о перо руля.

Сервомоторы и телемоторы

Сервомотор — обязательный элемент каждой рулевой машины. Принцип действия всех сервомоторов одинаков, а конструктивное исполнение разное и зависит от типа рулевой машины и рулевого привода.

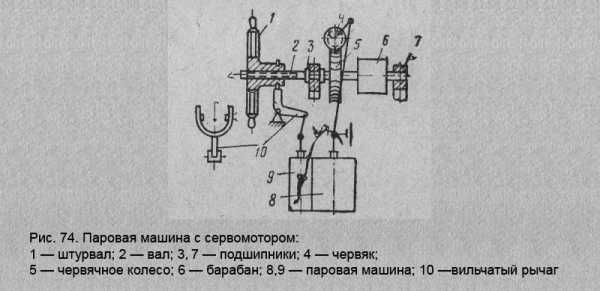

Одна из конструкций сервомотора паровой рулевой машины приведена на рис. 74.

Рабочий вал лежит в подшипниках и имеет опорные диски, препятствующие осевому перемещению вала. Рулевой штурвал выполнен совместно со ступицей, имеющей резьбовую нарезку. Ступица навинчена на вал и имеет кольцевой паз, куда входят выступы углового вильчатого рычага. Рычаг связан со штоком пускового золотника.

Для перекладки руля рулевой вращает штурвал, который навинчивается или вывинчивается с вала и перемещается по оси. Перемещение ступицы штурвала приводит к повороту углового рычага, который выводит пусковой золотник из среднего положения, и рулевая машина начинает работать. Через шестеренную передачу вращение вала рулевой машины передается рабочему валу, который оказывает на ступицу штурвального колеса действие, обратное действию рулевого, и будет стремиться вернуть штурвальное колесо и пусковой золотник в среднее положение.

Если скорость вращения штурвального колеса будет равна скорости вращения рабочего вала, пусковой золотник будет находиться в заданном положении и рулевая машина будет работать с постоянной скоростью. Для увеличения скорости вращения рулевой машины и перекладки руля рулевой должен вращать штурвальное колесо с возрастающей скоростью.

После перекладки руля на за¬данный угол рулевой отпускает штурвальное колесо. Рулевая машина еще будет работать некоторый малый промежуток времени, рабочий вал вернет штурвальное колесо и пусковой золотник в среднее положение, и машина остановится.

У гидравлических рулевых машин роль сервомотора выполняют рычажные передачи.

Почти на всех морских судах рулевая машина удалена от поста управления ею и, поэтому применяются специальные телединамические передачи или телемоторы для связи поста управления с пусковым устройством рулевой машины.

Существуют валиковый, стержневой, тросовый, электрический и гидравлический телемоторы. Последние два имеют преимущественное применение.

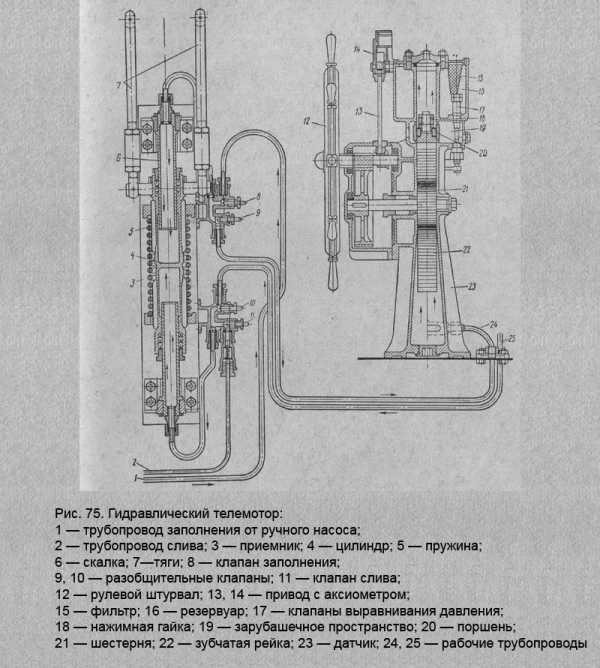

Гидравлический телемотор приведен на рис. 75. Основу телемотора составляют датчик (рулевая тумба) и приемник. Датчик устанавливается на мостике, а приемник — в румпельном отделении и соединяются между собой трубопроводами. Предварительное заполнение системы телемотора маслом производится при помощи ручного насоса. Воздух при заполнении системы отводится через воздушную пробку крышки цилиндра датчика, а заполнение контролируется по переливу масла в бачок через сливной трубопровод.

Внутри датчика находится зубчатая рейка с закрепленным на ней поршнем. Рейка приводится в движение от рулевого штурвала через зубчатую цилиндрическую передачу. К цилиндру датчика прикреплен резервуар, связанный с рабочей полостью датчика при посредстве двух клапанов. Один клапан служит для перепуска масла из цилиндра датчика в резервуар в случае чрезмерного повышения давления в системе, другой — для перепуска масла из резервуара в цилиндр датчика при значительном понижении давления в системе.

Приемник состоит из двух неподвижных пустотелых скалок и подвижного цилиндра, разделенного перегородкой на две части. К цапфам цилиндра присоединены две тяги, связанные со штоком пускового золотника рулевой машины.

При вращении штурвала против часовой стрелки зубчатая рейка и поршень датчика будут двигаться вверх. Масло будет выдавливаться из верхней полости цилиндра датчика и поступать в нижнюю полость цилиндра приемника. Цилиндр будет двигаться вверх, сжимая пружину и выталкивая масло из верхней полости в нижнюю полость цилиндра датчика. Тяги выведут золотник из среднего положения, и рулевая машина начнет работать.

Если рулевой перестанет вращать штурвал и отпустит его, пружина начнет расширяться и заставит цилиндр приемника опускаться вниз. Ход масла в системе будет обратный, и цилиндр приемника и зубчатая рейка с поршнем датчика будут возвращены в среднее положение. Сервомотор остановит рулевую машину.

Вращением штурвала по часовой стрелке обеспечится перекладка руля на другой борт.

Для управления рулевой машиной широко применяются авторулевые, заменяющие рулевого и повышающие экономичность рулевого устройства за счет более точного управления рулевой машиной и уменьшения расхода энергии. Вдобавок, судно идет более устойчиво, меньше рыскает, что снижает расход топлива главным двигателем и сокращает время перехода судна.

Обслуживание рулевых устройств

При обслуживании рулевых устройств необходимо руководствоваться общими указаниями по обслуживанию палубных механизмов, а также указаниями ССХ и заводов-изготовителей.

Рулевое устройство должно быть в полной готовности к моменту выхода судна в рейс. Приготовление рулевой машины к действию производится по указанию вахтенного помощника капитана.

В процессе приготовления к действию паровой рулевой ма¬шины производится ее внешний осмотр, прогревается паропровод и машина, проверяется действие пускового золотника, серво¬мотора и клапана экономии. Все необходимые части смазы¬ваются. Телемотор заполняется рабочей жидкостью, если необхо¬димо, и проверяется плотность гидравлической системы по удер¬жанию давления масла.

У секторного или механического винтового привода обращается особое внимание на состояние шестерен, червяков и червячных колес. При сломанных или треснутых зубьях работа рулевого привода запрещается.

В электрогидравлической рулевой машине проверяется уровень масла в расширительном бачке, действие и переход с одного насоса на другой и с основного привода на запасной и обратно, плотность соединений и отсутствие пропусков рабочего масла из системы.

Действие рулевого устройства проверяется пробными пусками с контролированием согласованности действия всех узлов. Замеченные ненормальности в работе устраняются.

Вахтенный моторист или машинист обязан не менее двух раз за вахту проверять работу рулевой машины и смазывать трущиеся части на ходу судна. При этом также проверяется нагрев трущихся деталей на ощупь или по показаниям термометров и наличие шумов и стуков в рабочих частях рулевого устройства.

В гидравлических системах проверяется уровень масла в бачках, не допускается снижение уровня ниже метки на указательной шкале или колонке. При длительной работе рулевого устройства необходимо работать поочередно рулевыми машинами, если их две.

О всех замеченных ненормальностях в работе рулевого устройства необходимо немедленно докладывать вахтенному механику. В случае нагрева трущихся частей машины выше нормы выделяется самостоятельный вахтенный для наблюдения за рулевым устройством.

При кратковременной остановке рулевой машины закрывается стопорный клапан свежего пара и открываются краны продувания паровых цилиндров. При остановке машины на длительное время все паровые клапаны, за исключением кранов продувания, закрываются. Руль должен быть установленным в среднее положение.

Вывод электрической и электрогидравлической рулевой машины из действия производится отключением питания электродвигателя. Гидравлическая система должна быть проверена на плотность и на отсутствие течи рабочей жидкости из системы.

mirmarine.net

Глава 2. Рулевые электроприводы.

Назначение и классификация рулевых приводов.

Под рулевым приводом принято понимать механизм для передачи движения к рулю. Рулевые приводы можно разделить по ряду признаков.

По назначению привод может быть основным, запасным и аварийным.

В зависимости от рода используемой энергии различают ручной и электрифицированный привод.

По принципу управления электрифицированные приводы разделяют на три типа :

— простого дистанционного действия, осуществляемого посредством кнопок, педалей или рычагов, положение которых не соответствует положению пера руля;

— следящего действия, осуществляемого с помощью рычагов и штурвала, положение которых строго соответствует положению пера руля;

— автоматического действия, выполняющие автоматическую стабилизацию судна на курсе, автоматический переход на новый курс и программное управление курсом по наперед заданному закону. Автоматические системы имеют резервное управление простого и следящего типов.

По типу передаточного механизма привод можно разделить на две группы:

— с механической передачей – РЭМ приводы;

— с гидравлической передачей – РЭГ приводы.

Рулевые приводы с механической передачей бывают штуртросовые, валиковые, винтовые и секторные.

Штуртросовые Валиковые Винтовые

Рассмотрим принцип действия и устройство секторной рулевой машины.

10- электродвигатель |

Баллер – вертикальный вал, закрепленный в подшипниках. Снизу к нему крепится перо руля, сверху свободно надевается сектор и жестко, шпонками, крепится румпель. Усилия от сектора к румпелю передается при помощи демпферных пружин, предназначенных для компенсации ударной нагрузки. Между ЭД и сектором стоит редуктор, представленный на чертеже червячной парой и цилиндрической шестерней, находящейся в зацеплении с сектором. Червячная пара – обязательный элемент редуктора, так как с его помощью легче и проще всего сделать передачу самотормозящейся, что требует Регистр. Передача становится самотормозящейся при КПД < 0,5 (обратный момент не передается), поэтому общий КПД секторных машин мех = 0,36 ÷ 0,4.

Секторные рулевые машины подразделяются на пять типов:

1 тип – машины одинарные «морские» с одним электродвигателем и червячным редуктором основного привода. Запасный привод автономный, действует на баллер руля независимо от основного, выполнен отдельно.

2 тип – машины одинарные «речные» с одним электродвигателем основного привода, одним ЭД запасного привода и дифференциальным редуктором Федорицкого, состоящего из двух червячных передач и конических шестеренок. Основной ЭД подсоединен к одному червяку, запасный, через дополнительный редуктор, ко второму червяку. Червячные колеса выполнены заодно с коническими шестернями, которые передают усилие на баллер через сателлиты. При работе одного двигателя, второй заторможен.

3 тип – машины одинарный «морские» с двумя электродвигателями и червячным редуктором основного привода. Запасный привод не предусматривается.

4 тип – тоже «речные».

Машины 1-4 типов предназначены для обслуживания одного и двух рулей.

5 тип – машины сдвоенные «речные», состоящие из двух одинарных машин 2 типа, у которых ЭД основного привода имеют два выходных конца вала: один подсоединен к хвостовику червяка редуктора, а другие концы, обращенные к диаметральной плоскости, соединены между собой при помощи электромагнитной муфты, допускающей раздельную работу одинарных рулевых машин.

Рулевые электрические приводы с гидравлической передачей (РЭГ — приводы) классифицируются по целому ряду признаков:

По типу гидропривода бывают: плунжерные, лопастные, с качающимися цилиндрами, реечно-плунжерные и т.д.

По типу насосов – с насосами переменной подачи и с насосами постоянной подачи;

По типу сервоприводов – постоянного, переменного тока, электромагнитный привод;

По типу дифференциалов кинематики сервопривода – рычажные, кулачковые, электрические и т.д.

Рассмотрим принципиальную схему, состав и работу плунжерного гидропривода, где:

1 – цилиндр 2 – плунжер 3 – баллер 4 – румпель 5 – поворотная муфта с цапфами 6 – ползуны 7 – направляющие 8 – предохранительный клапан 9 – клапанная коробка 10 – дроссельный клапан 11 – главная клапанная коробка 12 – насос переменной подачи 13 – насос постоянной подачи 14 – электродвигатель 15 – цистерна 17 – рычажный дифференциал 18 – пружина. |

Плунжерные гидроприводы могут быть в зависимости от момента на баллере с одной или двумя парами цилиндров. При четырех цилиндрах вторая пара располагается с другой стороны баллера, симметрично. Цилиндры могут располагаться параллельно и перпендикулярно диаметральной плоскости судна. Плунжерные гидравлические машины выполняются одно- и двухрулевые.

У рассматриваемой двухцилиндровой плунжерной рулевой машины цилиндры 1 установлены на фундаменте в направляющей 7. Выходы цилиндров 1 имеют уплотнения (кожаные или из маслостойкой резины). В месте утолщения плунжерной пары установлена поворотная муфта 5 свободно вращающаяся вокруг вертикальной оси на цапфах. В муфту входит цилиндрический хвостовик румпеля 4. При перемещении плунжеров происходит поворот баллера руля, сопровождающийся скольжением хвостовика румпеля в муфте, а также поворотом муфты. Боковые усилия, возникающие в плунжерной паре, через ползуны 6 воспринимаются направляющей 7.

Перекладка пера руля (поворот румпеля) происходит за счет избыточного давления в одном из цилиндров, которое создается насосом переменной подачи 12, перекачивающим масло из одного цилиндра в другой. Величина давления в цилиндрах определяется моментом сопротивления на баллере. При динамических нагрузках и возникновении давления выше допустимого срабатывает предохранительный клапан 8 и перепускает масло во всасывающую полость. Главная клапанная коробка 11 автоматически подключает работающий насос (их может быть два – основной и резервный, или основной и запасный, может быть три – два основных и один запасный). У четырехцилиндровых машин она позволяет отсечь неисправные два любых цилиндра и осуществлять работу на оставшихся цилиндрах. Насос постоянной подачи 13, дроссельный клапан 10 и клапанная коробка 9 создают подпор p = 0,3 ÷ 0,5 МПа для исключения подсасывания воздуха, при провале давления во всасывающем трубопроводе. В некоторых установках вместо них устанавливается подпорный бак.

В приводе используется главным образом управление следящего действия. Рассмотрим его работу на примере ручного управления с рычажным дифференциалом. Так при повороте рычага управления 16 влево нижний конец рычага 17 переместится в точку b, конец манипулятора насоса 12 переместится в точку d. Возникает эксцентриситет, и масло из правого цилиндра будет перекачиваться в левый, плунжер будет перемещаться вправо до тех пор, пока конец манипулятора не вернется в точку c и насос будет работать с нулевой подачей. Полный эксцентриситет возникает обычно при задании 50; больший угол перекладки пера руля воспринимается пружиной e — f.

Отечественной промышленностью выпускаются плунжерные гидравлические машины типов Р11 – Р20 с одним или двумя маслеными насосами регулируемой подачи с электроприводом. Указанные машины способны развивать момент на баллере 63 – 1000 кН•м.

studfiles.net

Рулевые приводы

5 (100%) 13 голос[ов]

Рулевой привод служит для передачи усилия с рулевой машины на баллер руля.

Простейший привод — секторный с штуртросом (рис) который штуртросом связан с рулевой машиной. В качестве штуртроса используется стальной трос или цепь. Для выбирания слабины штуртроса в него включаются талрепы, а для смягчения ударов — буферные пружины. Проложенный по открытой палубе штуртрос неудобен в эксплуатации и его трудно ремонтировать в штормовых условиях. Поэтому этот привод сохранился лишь на некоторых

старых небольших судах.

Идея зубчатого секторного привода (рис.) очень проста Зубья, расположенные по дуге сектора, входят

в зацепление с зубчатой шестерней, которая через редуктор приводится во вращение от рулевой машины. Для смягчения ударов между сектором и баллером устанавливают упругую связь. Конструктивно это достигается тем, что привод, кроме сектора, свободно насаженного на баллер, имеет также и румпель, который с баллером соединен жестко, а свободный конец румпеля соединяется с сектором буферными пружинами, через которые передаются усилия от сектора на румпель.

В настоящее время наибольшее распространение находят гидравлические приводы плунжерного, лопастного или винтового типов.

В гидравлическом приводе плунжерного типа (рис) поворот баллера производится румпелем, который

В гидравлическом приводе плунжерного типа (рис) поворот баллера производится румпелем, который

соединен с поршнями (плунжерами) двух цилиндров. При перекачке жидкости из одного цилиндра в другой поршни перемещаются и поворачивают румпель Амортизатором в гидравлическом приводе является перепускной клапан, установленный на дополнительном трубопроводе, который соединяет оба цилиндра. При ударе волны в перо руля давление в одном из цилиндров повышается, клапан автоматически приоткрывается и некоторое количество жидкости переходит из одного цилиндра в другой.

Лопастной гидравлический привод (рис) вместо цилиндров с поршнями имеет вращающийся поршень, насаженный на баллер. Поршень помещен в цилиндрический корпус, который имеет секторовидные

камеры При перекачке жидкости из одной полости камеры в другую создается разность давлений, в результате чего поршень, а вместе с ним и баллер поворачиваются Секторовидные камеры соединены между собой каналами с перепускными клапанами, выполняющими роль амортизаторов.

Винтовой гидравлический привод (рис.) средняя часть которого выполняет роль цилиндра. В цилиндр

помещен кольцевой поршень, его внутренняя поверхность имеет в верхней части винтовые, а в нижней

— продольные канавки Другой стакан с винтовыми канавками закреплен неподвижно к крышке корпуса. При подаче жидкости в рабочую полость цилиндра поршень получает поступательное движение и, перемещаясь по винтовым канавкам неподвижного стакана, поворачивается. Поворот поршня через стакан с продольными канавками передается на баллер руля.

Согласно требованиям Регистра все морские суда имеют два рулевых привода — главный и вспомогательный. На судах, где оба эти привода расположены ниже грузовой ватерлинии, должен быть еще один привод — аварийный. Все приводы должны действовать на баллер руля независимо друг от друга и только в виде исключения допускается, чтобы они имели некоторые общие детали. Главный рулевой привод должен обеспечивать перекладку полностью погруженного руля при максимальной

скорости переднего хода судна с 35° одного борта до 30° другого борта не более чем за 28 с. При действии вспомогательного привода время перекладки руля с 15 до 15° другого борта не должно превышать 60 с. Скорость судна при этом не должна быть менее половины максимальной или 7 уз (в зависимости от того, какое из этих значений больше). Для аварийного привода время перекладки руля не регламентируется, но требуется, чтобы он обеспечивал перекладку руля с борта на борт при скорости переднего хода не менее 4 уз. Главный привод должен работать от источника энергии и лишь на небольших судах его иногда делают ручным. То же относится и к вспомогательному приводу. Управление главным рулевым приводом должно быть предусмотрено с ходового мостика и из румпельного отделения, а вспомогательным — только из румпельного отделения. Для удержания руля на месте, что необходимо при аварийном ремонте и при переходе с одного привода на другой, рулевое устройство имеет стопор (тормоз). Наиболее часто применяют ленточный стопор, который

зажимает непосредственно баллер руля. В гидравлических приводах роль стопора выполняют клапаны, с помощью которых перекрывают трубопроводы. Для ограничения угла перекладки

рулевое устройство имеет ограничители, допускающие перекладку руля на угол не более 35°. Они выполняются в виде выступов на пере руля и ахтерштевне, которые упираются друг р друга при максимальном угле перекладки. Секторные приводы имеют палубные ограничители, в которые

упирается сектор. Все механические рулевые приводы имеют конечные выключатели, которые отключают механизм, прежде чем руль дойдет до упора в ограничители.

Около поста управления главным и вспомогательным приводами устанавливают рулевые указатели — аксиометры, которые показывают угол перекладки руля. На секторе привода или на других деталях также наносят шкалу для определения действительного положения руля.

seaspirit.ru