Типы приводов

Типы приводов

Для трех основных рабочих узлов погрузочных машин различают привод и систему управления: рабочего органа, механизма передвижения и передаточных конвейеров. Кроме этого погрузочные машины оборудуются вспомогательными механизмами, предназначенными для выполнения таких операций, как повороты платформы, подъем и опускание приемной плиты, подъем и повороты конвейера, отталкивание вагонеток, опрокидывание бункера и др.

Погрузочные машины с независимым питанием отличаются высокой маневренностью и отсутствием силовых коммуникаций. Поэтому, в частности, аккумуляторные погрузчики и машины с дизельным приводом широко используются на складах, в портах, на железнодорожных станциях и т. д.

Общими недостатками машин с приводом независимого питания являются высокая стоимость энергии, необходимость создания зарядного хозяйства для аккумуляторов, ограниченная емкость аккумуляторных батарей и резервуаров горючего и большие габаритные размеры машин, что ограничивает их применение в стесненных подземных условиях или в судовых трюмах.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Групповой привод погрузочных машин с механическими передачами (например, в машинах типа С-153, Е-100) значительно усложняет конструктивное исполнение машин, их управление и ремонт. Поэтому в современных конструкциях используется главным образом индивидуальный привод каждого рабочего механизма, что отчетливо видно из рассмотрения кинематической схемы мощной погрузочной машины непрерывного действия типа ПНР-1.

Привод рабочего органа I осуществлен от электродвигателя МАД-П/МГ мощностью 65 кет. Строгая синхронизация в работе правой и левой лапы достигается общей кинематической связью редукторов. Приводы приемного конвейера II и перегружателя IV осуществлены от четырех однотипных электродвигателей А051-4 с номинальной мощностью каждого 4,5 кет. Каждая гусеница оборудована индивидуальным приводом III от электродвигателя АОС63-4/2 мощностью 14 кет.

Индивидуальный привод не лишен существенных недостатков, к которым следует отнести большую установленную мощность двигателей, усложнение электрической схемы машин, повышенные требования к электрическому оборудованию, воспринимающему высокие динамические нагрузки непосредственно от рабочих механизмов. Указанные недостатки устраняются в погрузочных машинах, оборудованных групповым приводом с гидравлическими трансмиссиями. На машине типа ТПГР-1 (Торецкий машиностроительный завод) установлена гидравлическая станция, оборудованная насосами высокого давления типа Н-403 и электродвигателя типа КОФ41-4. Рабочая жидкость под давлением подводится ко всем механизмам машины (гребково-роторному рабочему органу, механизму передвижения, конвейерам и др.), осуществляя привод последних с помощью гидромоторов или гидроцилиндров.

Все отечественные шахтные погрузочные машины имеют электрический или пневматический привод; в наземных машинах преимущественно используются двигатели внутреннего сгорания.

Рис. 1. Кинематическая схема погрузочной машины типа ПНР-1.

Рис. 2. Схема рабочих механизмов погрузочной машины типа ПМС.

В связи с этим для каждой модели машин в соответствии с условиями их возможного применения должен быть рассмотрен вопрос о целесообразном типе привода и принято то или иное сочетание взаимозаменяемых типов привода (электрический, пневматический или дизельный). Как показывает опыт эксплуатации, для многих моделей шахтных погрузочных машин непрерывного действия с высокой производительностью и высокой частотой цикла работы погрузочного механизма должен быть использован только наиболее надежный и дешевый электропривод, а для наземных машин, работающих на больших складских или строительных площадках, — только дизельный привод.

Для электрического привода рабочих механизмов погрузочных машин применяются главным образом асинхронные электродвигатели общего назначения в закрытом обдуваемом исполнении с короткозамкнутым ротором. Для привода рабочих органов используются асинхронные двигатели того же исполнения с повышенным скольжением. Наземные погрузочные машины часто оборудуются электроприводом постоянного тока; при этом используются только сериесные двигатели.

Наиболее предпочтительным типом привода современных погрузочных машин является электрогидравлический как наиболее надежный, обеспечивающий плавное регулйрование усилий и скорости рабочих элементов машин и хорошо увязывающий работу основных (рабочий орган) и вспомогательных (гидроцилиндры подъема и поворота) элементов погрузочной машины. В погрузочных машинах, оборудованных гидравликой, для привода рабочих механизмов применяются гидравлические цилиндры и гидродвигатели. Так в гребковых погрузочных машинах типа ПМС цилиндры служат для подъема и опускания рукоятки цилиндры для складывания и выбрасывания гребка; цилиндры осуществляют подъем и опускание всего питателя цилиндр поворачивает платформу с питателем вправо и влево от среднего положения, что обеспечивает необходимый фронт погрузки у колесно-рельсовых машин и сокращает объем маневровых операций у машин на гусеничном ходу.

Размещение левого цилиндра на питателе погрузочной машины типа ПМС-2 видно на рис. 3. Корпус цилиндра укреплен шарнирно на раме конвейера, а шток закреплен на рукояти. При подаче масла в нижнюю полость цилиндра рукоять поднимается. Опускание гребка под действием собственного веса легко выполняется при помощи специальных гидравлических клапанов в системе.

Типовая конструкция гидроцилиндра (погрузчика Т-157) представлена на рис. 4. Гидроцилиндр состоит из гильзы, крышки с воздухоспускным клапаном, ступицы, уплотнительных манжет, штока с поршнем и уплотнительными манжетами

7. Манжеты изготовлены из маслостойкой резины. Цилиндры цапфами шарнирно устанавливаются в подшипниках верхней части опоры.

Рабочее давление масла в гидравлических системах погрузочных машин обычно принимается в пределах 80—120 кГ/см2, что диктуется высокими усилиями, характерными для рабочих механизмов и ограниченными габаритными размерами машин.

Для вращения рабочих механизмов (ходовой части, погрузочных органов, конвейера и т. д.) используются гидродвигатели. Гидродвигатель типа НПА-64, используемый для привода нагребающих лап погрузочной машины УП-2, состоит из разъемного корпуса, в котором размещены на подшипниках приводной вал, блок гидроцилиндров и маслораспреде-лительный механизм. Масло, подводимое под давлением к входному штуцеру, поступает в кольцевой канал распределительного механизма и далее — в рабочую полость цилиндров. Поршень со штоком перемещаясь поступательно, упирается сферической опорой в шайбу, размещенную под углом к плоскости цилиндров. Благодаря этому осуществляется поворот шайбы с валом. Распределительный механизм механически карданом связан с валом, вращается с ним вместе, и масло последовательно поступает в цилиндры, обеспечивая непрерывное вращение вала.

Рис. 3. Размещение гидроцилиндра на питателе погрузочной машины ПМС-2.

Высокомоментные радиально-поршневые гидродвигатели типа ВГД-410 установлены на привод гусеничного хода погрузочной машины ПНБ-3 (институт Гипроуглемаш). Крутящий момент на валу двигателя при давлении масла 100 кГ/см2 достигает 480 кГм, а максимальная скорость вращения вала не превышает 110 об/мин, что позволяет использовать двигатели в упрощенной безредукторной схеме.

Крутящий момент на валу двигателя при давлении масла 100 кГ/см2 достигает 480 кГм, а максимальная скорость вращения вала не превышает 110 об/мин, что позволяет использовать двигатели в упрощенной безредукторной схеме.

Рис. 4. Гидравлический цилиндр.

Пневматический привод используется для шахтных погрузочных машин по условиям безопасности (в шахтах, особо опасных по газу) или же в тех случаях, когда весь комплекс проходческого оборудования работает на сжатом воздухе.

В погрузочных машинах применяются поршневые и ротационные пневматические двигатели. Отечественные серийные машины оборудуются поршневыми пневматическими двигателями типа МП-5 или ДР-10. Двигатель для удобства монтажа изготовляется во фланцевом исполнении. В корпусе I укреплены болтами пять рабочих цилиндров, расположенных по окружности под углом 72° друг к другу. В каждом цилиндре помещен поршень с кольцами. Для превращения возвратно-поступательного движения поршней двигатель оборудован кривошипно-шатунным механизмом, состоящим из шатунов и коленчатого вала.

Для распределения сжатого воздуха по рабочим цилиндрам на двигателе смонтировано золотниковое устройство, состоящее из втулки, распределительного валика и коробки золотника. Золотник приводится во вращение коленчатым валом, сжатый воздух через каналы и прорези поступает в цилиндры или выходит из них.

Рис. 5. Гидродвигатель НПА-64.

С 1960 г. заводом «Пневматика» серийно выпускается двигатель ДР-10у мощностью до 12 л. е., спроектированный на базе двигателя ДР-10. Все основные узлы и детали унифицированы с двигателями ДР-5у и ДР-13. Для новых погрузочных машин МПУ-1 создаются более мощные двигатели типа ДРП-16, имеющие большие сечения каналов, подводящих сжатый воздух к цилиндрам. Мощность двигателя 16 л. с. при 670 об/мин выходного вала. На заводе «Коммунист» изготовляются двигатели МП-18 мощностью 18 л. с. и номинальным числом оборотов 600 в минуту, предназначенные для ковшово-конвейерных тяжелых машин типа ПМЛ-8.

Мощность двигателя 16 л. с. при 670 об/мин выходного вала. На заводе «Коммунист» изготовляются двигатели МП-18 мощностью 18 л. с. и номинальным числом оборотов 600 в минуту, предназначенные для ковшово-конвейерных тяжелых машин типа ПМЛ-8.

Основными тенденциями развития конструкций пневматических двигателей погрузочных машин являются увеличение мощности, усовершенствование конструкций воздухораспределения и повышение коэффициента полезного действия.

Ротационные двигатели проще по конструкции и меньше по размерам по сравнению с поршневыми, так как в них отсутствует кривошипно-шатунный механизм, а также ‘золотниковое воздухо-распределение. Недостатком ротационных двигателей является недостаточное уплотнение рабочих камер, быстрый износ лопаток и шум при работе.

Дизельный привод имеет особое значение применительно к машинам, предназначенным для геологоразведочных работ, а также для мощных ковшовых машин, работающих в камерах большого сечения, где затруднительна подводка к машине и малонадежна эксплуатация силовых коммуникаций (кабелей и воздухопроводов).

Рис. 6. Пневматический двигатель типа ДР-10.

Для наземных погрузочных машин обычно используются стандартные автотракторные двигатели внутреннего сгорания (карбюраторные или дизели). Недостатками их являются: чувствительность двигателя к неизбежным кратковременным перегрузкам, возникающим при погрузке насыпных грузов; сложность запуска двигателя при температуре ниже нуля; отсутствие плавного регулирования скорости; большая стоимость ремонта и эксплуатации.

Для подземных погрузочных машин необходимо создать специальные двигатели внутреннего сгорания левую часть приемной плиты по шарниру вместе с лапами и их приводами. Таким образом обеспечивается необходимый фронт захвата нагребающих лап при минимальной транспортной ширине машины.

Рис. 7. Привод рабочего органа погрузочной машины УП-2.

Верхняя крышка редуктора, закрепленная на болтах, открывает свободный доступ к шестерням и подшипникам, которые размещены в масляной ванне, а выходной вал внизу имеет Манжетное уплотнение. Лапы закреплены шарнирно, поэтому не наблюдается заклинивание материала при обратном движении лап.

Лапы закреплены шарнирно, поэтому не наблюдается заклинивание материала при обратном движении лап.

Рис. 8. Редуктор привода лап погрузочной машины ПНР-1.

Индивидуальный гидропривод нагребающих лап значительно улучшает рабочую характеристику и позволяет уменьшить ширину машины. Однако недостатком схемы является нарушение синхронизации движения лап.

Для синхронизации движения парных рабочих органов (лап, дисков) их привод обычно осуществляется от общего редуктора. Конструкция редуктора привода правой лапы погрузочной машины типа ПНР-1 видна на рис. 8.

Аналогичный по конструкции редуктор расположен с левой стороны приемной плиты. Оба редуктора кинематически связаны общим валом, который передает движение на конические шестерни и далее через две пары цилиндрических шестерен на приводные диски лап. Редуктор размещается под приемной плитой, на уровень которой выводится лишь диск с пальцем для сообщения движения непосредственно лапе. Шестерни заключены в литой разъемный корпус.

Доступ к редуктору при такой компоновке усложняется, однако исключается опасность заклинивания кусков насыпного груза.

В связи с тем, что привод парных рабочих органов расположен в непосредственной близости к штабелю насыпного груза, повышаются требования к защите корпуса редуктора от попадания пыли и влаги. Это достигается с помощью лабиринтных и манжетных уплотнений.

Рис. 9. Кинематическая схема привода ковша погрузочной машины ПМЛ-8М.

В наиболее распространенных погрузочных машинах с ковшом; на катящейся рукояти привод рабочего органа осуществляется при помощи механических редукторов. На рис. 9 приведена кинематическая схема привода ковша погрузочной машины типа ПМЛ-8М. На закрепленном болтами к поворотной платформе корпусе редуктора прифланцован двигатель типа МП-18.

Редуктор обычно состоит из двух пар цилиндрических шестерен, снижающих число оборотов выходного вала, на котором располагается бобина на последнюю навивается многорядная пластинчатая цепь. Противоположный конец цепи закреплен к кулисам ковша; поэтому когда цепь наматывается на бобину, ковш поднимается. Опускание ковша происходит под действием силы тяжести..

Противоположный конец цепи закреплен к кулисам ковша; поэтому когда цепь наматывается на бобину, ковш поднимается. Опускание ковша происходит под действием силы тяжести..

Для электропривода особенно характерны динамические знакопеременные нагрузки, поэтому в электрических ковшовых погрузочных машинах применяются двигатели кранового типа, устанавливают фрикционные муфты и предусматриваются специальные пружинные предохранительные устройства.

Отмеченные недостатки отсутствуют в случае привода ковша от силовых пневматических цилиндров. На рис. 10 представлена схема привода погрузочной машины типа МПДР-0,12. Силовой пневматический цилиндр закреплен на цапфах, шток соединен с шарнирной рукоятью ковша. При включении сжатого воздуха ковш поворачивается вначале относительно нижнего шарнира, а затем — верхнего шарнира. В конце движения ковш разгружается в бункер. Подвеска цилиндра позволяет использовать его для разгрузки бункера. Ковш фиксируется в верхнем положении, открывается защелка бункера и при подаче сжатого воздуха в цилиндр бункер опрокидывается относительно шарни для разгрузки.

Рис. 10. Схема привода ковша и бункера погрузочно-доставочной машины МПДР-0,12.

Для увеличения усилий принят цилиндр со сдвоенными поршнями (рис. 11). Корпус цилиндра состоит из двух половин, соединенных жесткой перемычкой. На штоке закреплены поршень одностороннего действия и поршень двухстороннего действия. При подаче сжатого воздуха через вводы в левые полости цилиндра шток перемещается направо под действием удвоенных усилий, обеспечиваемых поршнями. Осуществляется вырыв ковша из штабеля насыпного груза. Поскольку для опускания ковша не требуется больших усилий, сжатый воздух подается через ввод в правую полость цилиндра над поршнем, левые же полости обеих половин цилиндров соединяются с атмосферой и шток под действием поршня перемещается влево.

Рис. 11. Силовой цилиндр машины МПДР-12.

В ковшовых машинах ступенчатой погрузки ковш укреплен шарнирно на рукояти при помощи двух корабельных цепей, которые наматываются на барабаны. При одновременном включении двух барабанов ковш поднимается в вертикальной плоскости. Опускание ковша происходит под действием силы тяжести.

Опускание ковша происходит под действием силы тяжести.

Рис. 12. Привод рабочего органа погрузочной машины ППМ-5.

Механизм подъема ковша представляет собой два одинаковых планетарных редуктора, смонтированных на общем валу. Вращение барабану передается через ведущие шестерни, сателлитные шестерни, зубчатый венец. При торможении ленточным тормозом корпуса редуктора подъемный барабан приводится в движение. В расторможенном состоянии сателлитные шестерни совершают планетарные движения, свободно перекатываясь по внутренней шестерне зубчатого венца и ведущей шестерне.

Привод вибрационных лотков, захватывающих и транспортирующих насыпной груз, может осуществляться от гидровибраторов или от эксцентриковых механизмов. Конструкция приводного вала вибрационного лотка машины типа 2ПНВ-1 приведена на рис. 13. Приводной вал укреплен в роликовых подшипниках на опорах. Вращение от двигателя передается клиноременной передачей на шкив. Если включается фрикционная муфта при помощи механизма, то движение передается на приводной вал. На обоих концах вала размещены в подшипниках эксцентрики, сообщающие шатунам колебательные движения. Шатуны связаны непосредственно с вибрационным лотком.

На обоих концах вала размещены в подшипниках эксцентрики, сообщающие шатунам колебательные движения. Шатуны связаны непосредственно с вибрационным лотком.

Привод ходового механизма наиболее простое конструктивное решение имеет при колесно-рельсовом ходе погрузочной машины. Для получения максимальных напорных усилий все колеса рельсовых погрузочных машин выполняются приводными (ведущими), поэтому рамой машины чаще всего служит корпус редуктора. В качестве примера на рис. 14 представлен редуктор ходовой части машины 2ПНВ-1. Фланцевый электродвигатель укреплен непосредственно на корпусе редуктора. Движение от вала двигателя передается через четыре пары цилиндрических шестерен, понижающих число оборотов на приводной вал. Полускаты связаны с приводным валом закрытыми цепными передачами. Для отключения полускатов от двигателя, что бывает необходимо при транспортировании машины, редуктор снабжен кулачковыми муфтами. Эти же муфты обеспечивают включение маневровой и рабочей скорости движения машины.

Рис. 13. Привод вибрационного лотка погрузочной машины 2ПНВ-1.

В целях унификации и упрощения обслуживания мощность и марка ходового двигателя в отечественных погрузочных машинах часто принимается той же, что и для привода рабочего органа. В некоторых зарубежных конструкциях погрузочных машин мощность двигателя рабочего органа на 20—25% выше мощности двигателя ходового механизма; такое решение обеспечивает более надежное черпание и вывод ковша из штабеля.

Привод ходовой части современных гусеничных погрузочных машин осуществляется чаще отдельными двигателями на каждую гусеницу через индивидуальные редукторы, что упрощает управление при поворотах машины; кроме того, уменьшаются габариты и значительно облегчаются монтаж и ремонт машин. На рис. 15 помещена конструктивная компоновка редуктора ходовой части погрузочной машины типа УП-2.

Рис. 14. Редуктор ходовой части погрузочной машины 2ПНВ-1.

Каждая гусеница приводится от самостоятельной кинематической цепи редуктора. От приводной конической шестерни, связанной с двигателем, движение передается через две пары цилиндрических шестерен на звездочку гусеничного хода. Шестерни обеих передач размещены в общем корпусе, который используется в качестве рамы ходовой части.

От приводной конической шестерни, связанной с двигателем, движение передается через две пары цилиндрических шестерен на звездочку гусеничного хода. Шестерни обеих передач размещены в общем корпусе, который используется в качестве рамы ходовой части.

Гусеничная ходовая часть малогабаритных погрузочных машин иногда компонуется в виде двух самостоятельных узлов, состоящих из двигателя, редуктора и гусеницы. При использовании общего двигателя на две гусеницы включение каждой из них производится через фрикционные муфты.

Привод пневмо-шинного хода погрузочных машин общего назначения, работающих на складах и в портах, обычно выполняется на базе серийных конструкций автомобилей или тракторов, В качестве двигателей пневмошинного хода используются электродвигатели или двигатели внутреннего сгорания. Наиболее прогрессивным решением является встроенный в колеса индивидуальный привод, отличающийся наибольшей компактностью, простотой монтажа и замены.

Привод передаточных конвейеров погрузочных машин осуществляется с отбором мощности от двигателя рабочего органа или от индивидуальных двигателей. В последних конструкциях погрузочных машин привод конвейеров обычно осуществляется от 212 двух двигателей небольшой мощности, что обеспечивает компактную конструкцию и удобное обслуживание машины.

В последних конструкциях погрузочных машин привод конвейеров обычно осуществляется от 212 двух двигателей небольшой мощности, что обеспечивает компактную конструкцию и удобное обслуживание машины.

Рис. 5. Редуктор ходовой части погрузочной машины УП-2.

Один из приводов пластинчатого конвейера погрузочной машины ПНР-1 приведен на рис. 6. Фланцевый электродвигатель мощностью 4,5 кет прикреплен болтами к корпусу редуктора. От двигателя движение передается через коническую передачу и две пары цилиндрических шестерен, снижающих число оборотов вала, который муфтой соединяется с пршюдрым валом конвейера. Редуктор размещается непосредственно на раме конвейера.

Рис. 6. Привод пластинчатого конвейера погрузочной машины ПНР-1,

При установке на машине двух тарвейеров для привода перегружателя, как правило, используется отдельной двигатель, который обычно размещается на стреле, около разгрузочной головки. Приводной барабан ленточных конвейеров иногда размещается ближе к месту крепления рамы конвейера и корпусу машины.

Приводы конвейеров работают в лучших условиях по сравнению с приводами рабочего органа и ходового механизма погрузочных машин, так как они не испытывают столь высоких динамических усилий. Механическая защита конвейерных двигателей обычно не предусматривается.

Поворот платформы с рабочим органом погрузочных машин с рельсовым перемещением осуществляется на 30—45° от продольной оси для погрузки породы с боков выработки. Платформа ковшовых погрузочных машин обычно поворачивается вручную в рабочее положение, а специальный механизм автоматически возвращает платформу с заполненным ковшом в центральное положение. Поворотный механизм состоит из барабана с профильным вырезом, рычага, соединенного с кулисой, и ролика, закрепленного на ходовой части машины. При опущенном положении ковша ролик размещен в широкой части выреза барабана, поэтому платформа может свободно поворачиваться. Одновременно с подъемом ковша ролик обегает профилированный скос барабана, поворачивая верхнюю часть машины в центральное положение.

В последних моделях ковшовых машин поворот платформы механизирован. Привод поворотного механизма состоит из 2—3 ступенчатых редукторов с пневмо- или гидроцилиндрами, а в отдельных конструкциях с индивидуальными двигателями.

Рис. 7. Привод поворотного механизма погрузочной машины ПМЛ-5М.

На рис. 7 помещена конструкция привода поворотного механизма погрузочной машины

Привод состоит из двух пневматических цилиндров, рычага, шарнирно закрепленного на двух полуосях и стопорного цилиндра. В зависимости от того, в какой цилиндр подводится сжатый воздух, происходит поворот платформы вправо или влево. Шток стопорного цилиндра под действием пружины фиксирует положение платформы. При подаче сжатого воздуха в нижнюю полость стопорного цилиндра шток поднимается, отсоединяя поворотную платформу от ходовой части. Возврат платформы в центральное положение автоматически выполняется этими же пневмоцилиндрами благодаря специальной блокировке кранов управления.

Погрузочные машины непрерывного действия чаще имеют гидравлическую систему для выполнения вспомогательных операций, поэтому повороты платформы осуществляются гидроцилиндрами. В погрузочных машинах с колесно-рельсовым передвижением часто устанавливаются дополнительные цилиндры для отталкивания загруженных вагонеток, для разравнивания породы в кузове вагонетки и других операций.

В погрузочных машинах с колесно-рельсовым передвижением часто устанавливаются дополнительные цилиндры для отталкивания загруженных вагонеток, для разравнивания породы в кузове вагонетки и других операций.

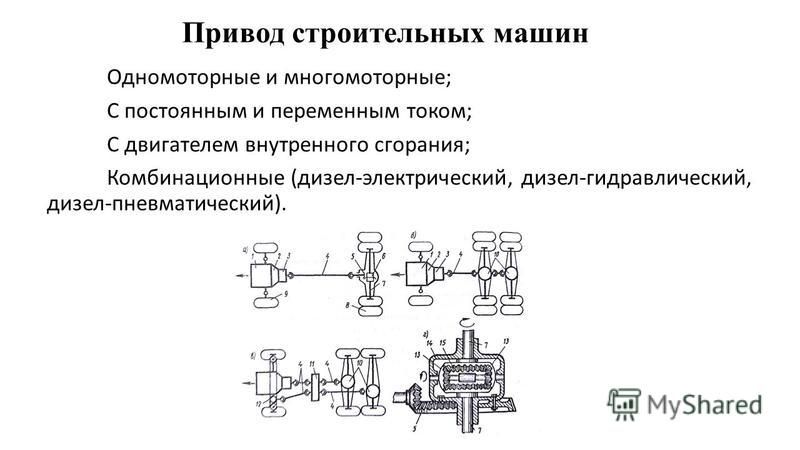

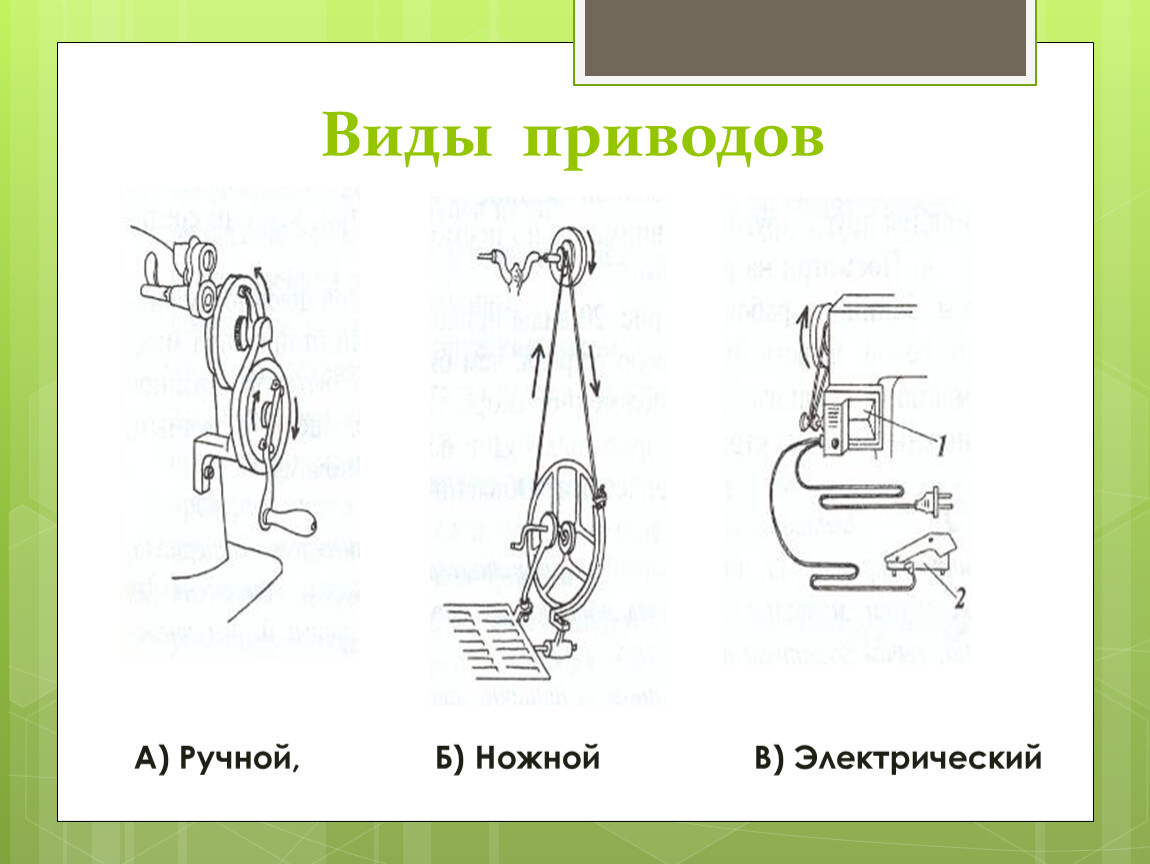

Виды приводов для компрессионной техники

Устройство, запускающее в действие компрессор, – это не только двигатель. Кроме источника энергии, в состав привода входят аппаратура управления и передаточный механизм. Но классифицируются приводы именно по типу двигателя.

Электрический привод

Самое большое распространение – у электропривода. Компрессоры небольшой мощности обычно комплектуются асинхронными электродвигателями, а на мощную технику ставятся синхронные. Для компрессорной техники на 100-1000 кВт подходят те и другие, хотя предпочтенияв оснастке всегда отдаются синхронным двигателям. Мощность промышленных компрессоров – 250-6300 кВт, и обеспечивают ее быстроходные моторысинхронного действия. Чаще всего от электродвигателя работают наиболее популярные поршневые компрессоры. Хотя они могут запускаться и паровой турбиной, и гидроприводом (установки сверхвысокого давления), и двигателем внутреннего сгорания.

Хотя они могут запускаться и паровой турбиной, и гидроприводом (установки сверхвысокого давления), и двигателем внутреннего сгорания.

Компрессор с электрическим приводом

Привод от двигателя внутреннего сгорания

Двигатели внутреннего сгоранияработают на жидком топливе и обычно используютсяв мобильных компрессорах. Ими оснащаются даже компрессоры средней производительности, но чаще дизельные и бензиновые приводыустанавливаются в компактных передвижных агрегатах. Дизельное топливо дешевле бензина, поэтому компрессоры на дизеле считаются более экономичными. Передвижные дизельные установки на шасси успешно используются дорожниками и геологами, нефтяниками и строителями. Компрессоры на приводах от двигателей внутреннего сгорания применяются в покрасочных и ремонтных работах. Их используют для очистки и обдувки поверхностей. Такой тип привода – гарантия стабильной работы инструмента в полевых и уличных условиях.

Компрессор с приводом от двигателя внутреннего сгорания

Газотурбинный привод

В газотурбинном приводе источником энергии служит газовая турбина. В газомоторных агрегатах компрессоробъединен с газовым двигателем одним коленчатым валоми общей станиной. Выпускаются газомоторные модели с силовыми цилиндрами разного расположения: горизонтальными, вертикальными, V-образными и пр.

В газомоторных агрегатах компрессоробъединен с газовым двигателем одним коленчатым валоми общей станиной. Выпускаются газомоторные модели с силовыми цилиндрами разного расположения: горизонтальными, вертикальными, V-образными и пр.

Компрессор с газотурбинным приводом

Редуктор

Промежуточными звеньями в компрессорном приводе являются редуктор, муфта и ременная передача.

Редуктором называется механизм для поддержания корректного вращения валов – тихоходного ведомого и быстроходного ведущего. Редуктор повышает вращающий момент ведомого вала по отношению к ведущему. Изолированный в отдельном прочном разъемном корпусе, редуктор работает в масляной ванне. В сварной стальной или литой чугунной оболочке помещаются элементы передачи – подшипники, валы, зубчатые колеса и пр. Порядок размещения и состав передач определяет тип редуктора.

Редуктор

По способу передачи редукторы классифицируются на зубчатые, зубчато-червячные и червячные. По виду зубчатых колес они бывают цилиндрическими, коническо-цилиндрическими, коническими и пр. По размещению валов –вертикальными, горизонтальными и др. По количеству ступеней – одноступенчатыми и многоступенчатыми.

По виду зубчатых колес они бывают цилиндрическими, коническо-цилиндрическими, коническими и пр. По размещению валов –вертикальными, горизонтальными и др. По количеству ступеней – одноступенчатыми и многоступенчатыми.

Ременная передача

Следующее звено цепи – ременная передача. С помощью ремня этот механизм передает вращательное движение закрепленным на валах шкивам.При таком способе передачи (гибкое трение) между валами на входе и выходе может быть значительное расстояние.

Ременная передача может быть разной конфигурации: открытой, перекрестной (если валы скрещиваются), полуперекрестной или угловой. Бывает передача со ступенчатым шкивом, нажимнымили направляющим роликом. А ремень в такой передаче возможен как плоский, так и зубчатый, круглый,клиновый или поликлиновый.

«Плюсы» такого механизма – конструктивная простота и дешевизна исполнения, возможность скоростной и дистанционной работы (передавать движение можно на расстояние 15 м). Кроме того, ременную передачу отличает малошумность и плавность работы. Буксование ремня предохраняет механизмы от перегрузки, а его упругая податливость смягчает толчки и вибрацию от вращения.

Буксование ремня предохраняет механизмы от перегрузки, а его упругая податливость смягчает толчки и вибрацию от вращения.

«Минусами» ременной передачи можно считать проскальзывание, сильные поперечные нагрузкина валы и подшипники, высокую чувствительность к попавшей на поверхность трения влаге (топливу, маслу или воде), сравнительно большие габаритыи недолговечность ремней.

Ременной привод

Муфта

Для передачи вращательного движения между валами и деталями (зубчатым колесом или шкивом) служит приводная муфта. В ее задачи входят гашение колебанийи смягчение ударов от вращения, корректировка сопряжения валов, ограничение скорости или крутящего момента ведомого вала и защита механизмов от износа вследствие перегрузок.

По способу сцепления муфты бывают управляемыми(сцепные) и неуправляемыми (постоянного соединения). А по принципу действия – продольно- и поперечно-разъемными, фрикционными и компенсирующими, шарнирными и упругими,зубчатыми и втулочными, срезными и с зацеплением (а последние еще делятся на шариковые и кулачковые).

Несмотря на богатую классификацию и обилие технических нюансов, привод для компрессионной техники не считается сложным инженерным решением. Егосильные качества – простота конструкции и надежность эксплуатации в сочетании с гибкими возможностями и высокой степенью автоматизации. Выбирая подходящий вариант для предстоящей работы, руководствуйтесь правилом рачительного хозяина: привод для компрессора должен отвечать требованиям экономии мощности и рационального потребления энергоресурсов.

Какой тип привода вам подходит?

При поиске нового автомобиля или просто при поиске проблем с уже существующим вы можете много слышать о переднем или полном приводе. Но вы можете не знать точно, что они означают, или понимать разницу между ними. Мы здесь, чтобы помочь.

На самом деле существует четыре различных компоновки: заднеприводная, переднеприводная, полноприводная и полноприводная. Во всех этих случаях упоминаются колеса, получающие мощность от двигателя, — они называются ведущими колесами.

Давайте посмотрим на различия и выясним, что лучше всего подходит для вашей ситуации.

Распространенные типы привода транспортных средств

После десятилетий доминирования автомобилей с задним приводом в 1980-х годах преобладал передний привод. В какой-то момент Ford стал единственным американским производителем, который до сих пор выпускает седан с задним приводом. Полицейские управления и производители лимузинов, казалось, были основными покупателями, поскольку Crown Victorias и Lincoln Town Cars, казалось, имели монополию.

Сегодня можно встретить еще несколько вариантов с ведущими колесами сзади, но это все же редкость. Исключение составляют современные маслкары, в которых традиционный задний привод является частью привлекательности. Почти все остальное либо переднеприводное, либо полноприводное, с добавлением нескольких полноприводных. У каждой планировки есть свои плюсы и минусы.

» ПОДРОБНЕЕ: Сравните автомобили и узнайте об их надежности

Задний привод

Многие спортивные автомобили, роскошные автомобили и пикапы имеют задний привод. В этой компоновке ведущие колеса размещаются в задней части автомобиля. Двигатель и трансмиссия установлены спереди, а приводной вал соединяет двигатель и трансмиссию с задней осью.

В этой компоновке ведущие колеса размещаются в задней части автомобиля. Двигатель и трансмиссия установлены спереди, а приводной вал соединяет двигатель и трансмиссию с задней осью.

Pros

Управляемость: Почти все спортивные и роскошные автомобили заднеприводные по одной причине — управляемость предсказуема. Автомобили с задним приводом имеют две различные характеристики управляемости: либо избыточная, либо недостаточная поворачиваемость. Недостаточная поворачиваемость — это когда вы пытаетесь повернуть круче, чем позволяет ваша скорость, и автомобиль толкает передние колеса прямо. Избыточная поворачиваемость — это когда вы пытаетесь повернуть резче, чем позволяет ваша скорость, а задняя часть автомобиля разворачивается и обгоняет вас. Большинство заднеприводных автомобилей используют недостаточную поворачиваемость в целях безопасности. Если производитель обнаруживает, что автомобиль склонен к избыточной поворачиваемости, он может изменить рекомендуемое давление в шинах, чтобы создать недостаточную поворачиваемость.

Уменьшение веса: Еще одним преимуществом заднего привода является то, что он легче, чем полный или полный привод. Это особенно важно на рынке легких грузовиков. Полутонный грузовик с задним приводом может весить на 600–1000 фунтов меньше, чем такая же полутонная версия 4×4. Поднимитесь на однотонный грузовик, и экономия веса может превысить 2000 фунтов. Если вы не ездите по снегу или бездорожью, грузовик с задним приводом сэкономит вам тысячи долларов на топливе в течение всего срока службы грузовика.

Грузоподъемность: Дополнительный вес на задние колеса увеличивает грузоподъемность и тяговое усилие, что является желательной чертой пикапов.

Минусы

Сцепление: Заднеприводные автомобили имеют крайне плохое сцепление с дорогой в дождь и снег. В таких условиях колеса проскальзывают, что облегчает застревание или занос.

Задний привод — это компоновка, которую следует выбирать для движения по дорогам с высокими характеристиками или большой грузоподъемности.

Передний привод

Большинство легковых автомобилей и многие кроссоверы имеют передний привод. Как следует из названия, эта компоновка помещает ведущие колеса в переднюю часть автомобиля. Двигатель и трансмиссия установлены между передними колесами.

Pros

Тяга: Нахождение ведущих колес под весом двигателя и трансмиссии позволяет автомобилю получить хорошее сцепление с дорогой. Переднеприводному автомобилю очень сложно дать избыточную поворачиваемость, что снижает вероятность разворота.

Снижение веса и стоимости: Переднеприводная компоновка снижает вес и стоимость за счет исключения дополнительных деталей, присущих заднеприводным автомобилям, например, приводного вала и отдельного дифференциала.

Экономия топлива: Оптимальная экономия топлива обеспечивается передним приводом.

Минусы

Производительность: Большинство автомобилей с передним приводом страдают от симптома, называемого «подруливающим моментом». При резком ускорении эта проблема приводит к тому, что автомобиль уводит в сторону, что ухудшает управляемость — на самом деле, некоторые ранние переднеприводные автомобили могли сильно прокручивать руль, если шины теряли сцепление с дорогой, а затем восстанавливали сцепление с дорогой. По этой причине большинство высокопроизводительных автомобилей имеют задний привод.

При резком ускорении эта проблема приводит к тому, что автомобиль уводит в сторону, что ухудшает управляемость — на самом деле, некоторые ранние переднеприводные автомобили могли сильно прокручивать руль, если шины теряли сцепление с дорогой, а затем восстанавливали сцепление с дорогой. По этой причине большинство высокопроизводительных автомобилей имеют задний привод.

Сложность подвески: Поскольку передние колеса должны как управлять (поворачивать влево и вправо), так и амортизировать дорожные неровности (двигаться вверх и вниз), добавление переднего привода также требует передачи вращающего усилия на колеса, не говоря уже о торможении. . Все эти факторы сильно усложняют переднюю подвеску. Тем не менее, передний привод делает все это при меньшем общем весе по сравнению с любым другим типом привода.

Передний привод лучше всего подходит для повседневной езды. Он хорошо работает в ненастную погоду (хотя и не так хорошо, как полноприводный или полноприводный) и обеспечивает исключительную экономичность и ценность. Вождение на переднем приводе по снегу требует практики. Потратьте время, чтобы попробовать его в безопасном месте, прежде чем использовать его на улице.

Вождение на переднем приводе по снегу требует практики. Потратьте время, чтобы попробовать его в безопасном месте, прежде чем использовать его на улице.

Полный привод

Когда дела идут плохо, вам нужен полный привод (также известный как 4×4 или 4WD). Эта компоновка передает мощность на передние и задние колеса в равных пропорциях для увеличения сцепления на бездорожье и в снегу.

Раздаточная коробка, установленная за трансмиссией, распределяет мощность двигателя и передает ее на передний и задний ведущие мосты. Дизайн может быть как полный, так и частичный. Part-time позволяет водителю переключаться между задним и полным приводом вручную. Пикапы и внедорожники часто предлагаются с полным приводом. В некоторых полноприводных конструкциях для тяжелых условий эксплуатации требуются ручные или автоматические устройства для соединения ступиц передних колес с осями.

Pros

Внедорожные качества: Полноприводные автомобили предлагают непревзойденные внедорожные качества.

Грузоподъемность и тяговое усилие: Благодаря усиленной подвеске полноприводные автомобили обеспечивают большую грузоподъемность и тяговое усилие, чем их полноприводные аналоги. Это лучший и самый безопасный выбор для буксировки по бездорожью.

Совместимость с дизельным двигателем: Постоянный вес полного привода и пониженной передачи, характерные для автомобилей 4×4, идеально соответствуют крутящему моменту дизельного двигателя.

Минусы

Снижение расхода топлива: Дополнительные компоненты, устанавливаемые на полноприводные автомобили, увеличивают их вес. В результате страдает экономия топлива.

Дополнительная услуга: Полноприводные автомобили имеют больше деталей, чем двухколесные. Это приводит к более частому ремонту и обслуживанию.

Стоимость: Полноприводные автомобили стоят больше, чем двухколесные. Автоматические приводы полного привода склонны к сбоям, если они никогда или редко используются. Если вы собираетесь использовать его, скажем, раз в год, вам лучше арендовать полноприводный автомобиль для этого случая. Вы купите менее дорогую машину, и вам не придется так сильно беспокоиться о том, что она сломается в месте, где вы можете застрять.

Если вы собираетесь использовать его, скажем, раз в год, вам лучше арендовать полноприводный автомобиль для этого случая. Вы купите менее дорогую машину, и вам не придется так сильно беспокоиться о том, что она сломается в месте, где вы можете застрять.

Более высокий центр тяжести: Сложность деталей, необходимых для создания полноприводного автомобиля, обычно требует большей высоты дорожного просвета и поднимает центр тяжести. Это может увеличить вероятность опрокидывания.

Полноприводная компоновка предпочтительнее для бездорожья и движения по сильному снегу.

» ПОДРОБНЕЕ: Рассчитать стоимость ремонта автомобиля

Полный привод

Полноприводные автомобили оснащены межосевым дифференциалом и/или вязкостной муфтой для передачи крутящего момента между передней и задней осями. Работает непрерывно; вам не нужно ничего делать, чтобы задействовать его. Полный привод (AWD) встречается в основном на легких внедорожниках и в качестве более дорогой опции на некоторых автомобилях.

Первым и наиболее заметным применением этого была система Audi Quattro. Вязкостной привод пропорционально распределяет мощность на колеса с наибольшим сцеплением. Ни один из других типов дисков этого не делает. Крутящий момент направляется туда, где он работает больше всего, ускоряя автомобиль вперед или на поворотах. Большинство производителей переняли и адаптировали этот тип постоянного полного привода.

Полный привод, безусловно, лучший выбор, если вам приходится регулярно ездить как по дорогам, так и по бездорожью, хотя полный привод по-прежнему является лучшим выбором для экстремальных условий бездорожья.

Pros

Сцепление с дорогой: Ничто не сравнится с полным приводом для сцепления с дорогой, особенно в ненастную погоду.

Вмешательство водителя не требуется: Компоновка позволяет автомобилю оставаться в постоянном контакте с дорожным покрытием без участия водителя.

Минусы

Снижение расхода топлива: Дополнительные компоненты, устанавливаемые на полноприводные автомобили, увеличивают их вес. В результате страдает экономия топлива.

В результате страдает экономия топлива.

Дополнительная услуга: Полноприводные автомобили имеют больше деталей, чем полноприводные. Это приводит к более частому ремонту и обслуживанию.

Стоимость: Полноприводные автомобили стоят дороже двухколесных.

Полный привод идеально подходит для использования на мокрых и заснеженных дорогах, но не обеспечивает достаточного сцепления для тяжелых условий бездорожья.

Итак, какой из них подходит именно вам?

Ответ на этот вопрос во многом зависит от погоды в том месте, где вы живете, и стиля вождения.

Если вы живете в месте, где никогда не бывает снега и дождей, и вы предпочитаете асфальтированные дороги, вам подойдет заднеприводный автомобиль. Кроме того, если вам нужно перевезти много техники, вам подойдет пикап с задним приводом.

Если вы нечасто ездите по бездорожью, но вынуждены мириться с умеренным снегом и дождливой погодой, или если вам нужна максимальная экономия топлива, вам подойдет передний привод.

Если вам не так важна экономия топлива, но вам приходится иметь дело со снегом, дождем и другими неблагоприятными погодными условиями, полноприводный автомобиль может быть наиболее подходящим.

А если вы любите бездорожье или живете в стране с суровыми зимами, вам больше подойдет полный привод.

Жесткие и твердотельные накопители: сравнение типов и интерфейсов накопителей

Существует два типа накопителей: HDD (жесткий диск) и SSD (твердотельный накопитель).

Жесткий диск

Жесткие диски установлены в большинстве ПК и ноутбуков. Внутри привода находится несколько алюминиевых пластин. Операции чтения и записи выполняются за счет вращения пластин и сенсорной головки, расположенной на расстоянии нескольких нанометров. Скорость пластин может достигать 15 000 оборотов в минуту, что приводит к общему шуму во время работы. Эти накопители стали популярными, поскольку обеспечивают большой объем (до 4 ТБ на одном HDD), высокую надежность и стабильность при операциях чтения и записи.

Недостатки HDD по сравнению с SSD:

- низкая скорость операций чтения/записи

- высокое энергопотребление

- высокий уровень шума

HDD подходят для операций, не связанных с частым чтением или записью данных: настройка хранилищ данных, систем резервного копирования, почтовых серверов, видеопотоков или серверов для виртуальных машин.

SSD

В твердотельных накопителях используются микросхемы памяти, и, поскольку они не имеют вращающихся элементов, они совершенно бесшумны, потребляют меньше энергии и имеют меньшие размеры, чем жесткие диски.

Операции чтения и записи выполняются быстрее на SSD (файлы быстрее открываются, сохраняются и удаляются).

Отношение скорости передачи данных к размеру передаваемого блока данных определяется IOPS (операций ввода/вывода в секунду). IOPS показывает количество блоков, которые могут быть прочитаны/записаны в секунду. Для справки, у HDD этот параметр составляет около 80-100 IOPS, а у SSD — более 8000 IOPS.

Для справки, у HDD этот параметр составляет около 80-100 IOPS, а у SSD — более 8000 IOPS.

Однако каждый цикл перезаписи сжигает накопитель, что сокращает срок его службы.

SSD подходят для высоконагруженных проектов с многочисленными операциями чтения и записи. SSD увеличивают скорость сайта, разработанного на любой современной CMS.

Для подключения накопителя к серверу используется интерфейс накопителя.

Интерфейсы для подключения жестких дисков

SATA

SATA (Serial Advanced Technology Attachment) — последовательный интерфейс для подключения дисков. Интерфейс SATA обрабатывает большие объемы данных на низкой скорости. Этот фактор, наряду с его низкой ценой, является причиной того, что в настоящее время он широко используется в ПК и серверном оборудовании. Скорость интерфейса SATA до 600Мб/сек при пропускной способности 6Гб/сек. Жесткие диски с SATA подходят для:

Жесткие диски с SATA подходят для:

- операции рабочего процесса, например кодирование видео

- хранилище данных

- резервная система

- большие, но не сильно загруженные файловые серверы

Диски могут быть подключены через интерфейс SATA к любому серверу Intel (Core i3/i5/i7, Intel Atom, Xeon E3/ Xeon E5, 2 x Xeon E5) SCSI ) — последовательный интерфейс для подключения жестких дисков, основанный на наборах команд SCSI. Интерфейс SAS работает на скорости до 1200 Мбит/сек. с пропускной способностью до 12 Гб/сек. Жесткие диски, подключенные через интерфейс SAS, подходят для высокоскоростных операций с многочисленными циклами перезаписи, а также:

- системы управления базами данных (DMS)

- высоконагруженные веб-серверы

- распределенные системы

- системы, обрабатывающие многочисленные запросы — терминальные серверы, 1С-сервера.

Недостатком SAS является его высокая цена.