Конструкция тормозных механизмов

В настоящее время наибольшее распространение получили тормозные механизмы фрикционного типа. Принцип действия тормозного механизма фрикционного типа основан на силах трения, которые возникают между вращающимися и невращающимися деталями механизма. В зависимости от формы вращающиеся детали тормозного механизма делятся на дисковые и барабанные.

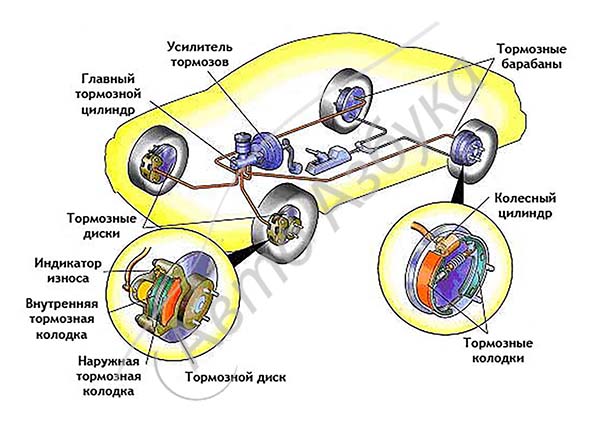

Эти тормозные механизмы, как правило, применяются на легковых автомобилях. На легковых автомобилях высокого класса дисковые тормозные механизмы ставятся на все колеса; на легковых автомобилях среднего и малого класса дисковые тормозные механизмы, как правило, ставят только на передние колеса, а на задние колеса ставят барабанные тормозные механизмы. В последнее время ряд зарубежных фирм начали применять дисковые тормозные механизмы на грузовых автомобилях.

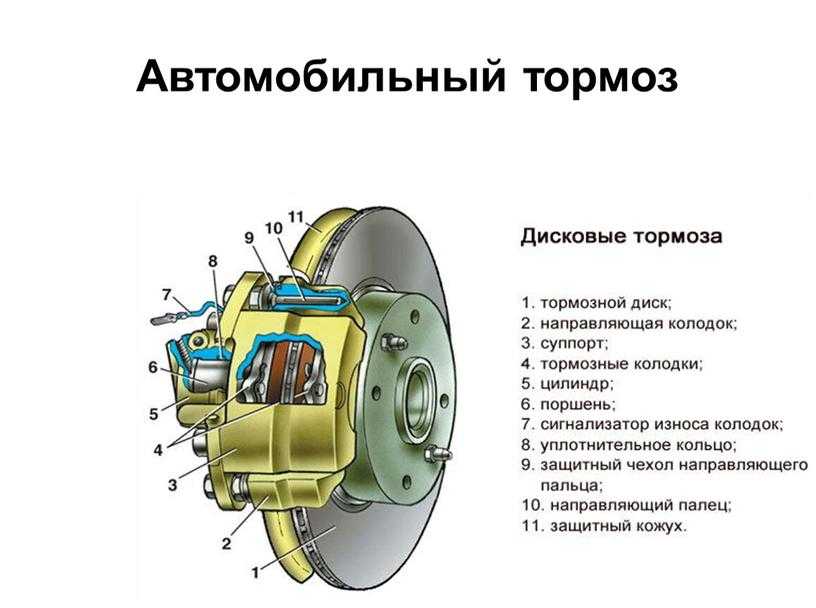

Тормозной диск закрепляется на ступице переднего колеса. Скоба закрепляется на фланце поворотного кулака при помощи кронштейна. Она изготавливается из высокопрочного чугуна. В пазах скобы находятся тормозные легкосъемные колодки. В скобе размещены два алюминиевых тормозных цилиндра, которые находятся по разные стороны тормозного диска. Очень часто при раздельном или дублированном приводе тормозных механизмов в скобе размещают по два тормозных цилиндра с каждой стороны тормозного диска. Тормозные цилиндры соединяются между собой при помощи соединительной резиновой трубки. Внутри тормозного цилиндра находятся стальные поршни, которые уплотняются резиновыми кольцами. Благодаря этим кольцам стальные поршни возвращаются в свое исходное положение при растормаживании колес. Кроме этого при износе тормозных колодок резиновые кольца позволяют поршню перемещаться, сохраняя между колонкой и диском минимальный зазор (примерно 0,1 мм).

Она изготавливается из высокопрочного чугуна. В пазах скобы находятся тормозные легкосъемные колодки. В скобе размещены два алюминиевых тормозных цилиндра, которые находятся по разные стороны тормозного диска. Очень часто при раздельном или дублированном приводе тормозных механизмов в скобе размещают по два тормозных цилиндра с каждой стороны тормозного диска. Тормозные цилиндры соединяются между собой при помощи соединительной резиновой трубки. Внутри тормозного цилиндра находятся стальные поршни, которые уплотняются резиновыми кольцами. Благодаря этим кольцам стальные поршни возвращаются в свое исходное положение при растормаживании колес. Кроме этого при износе тормозных колодок резиновые кольца позволяют поршню перемещаться, сохраняя между колонкой и диском минимальный зазор (примерно 0,1 мм).

В дисковом тормозном механизме с плавающей скобой скоба может перемещаться в пазах кронштейна, который закрепляется на фланце поворотного кулака. В таких тормозных механизмах тормозной цилиндр располагается только с одной стороны, а в некоторых случаях ставят два или три цилиндра, которые также располагаются с одной стороны.

Кроме вышеперечисленных видов тормозных систем существуют дисковые тормозные механизмы с качающейся на маятниковом подвесе скобой. В такой конструкции тормозные цилиндры также располагаются с одной стороны, кроме этого в таких тормозных механизмах исключается возможность заедания скобы, что иногда наблюдается в конструкциях с плавающей скобой.

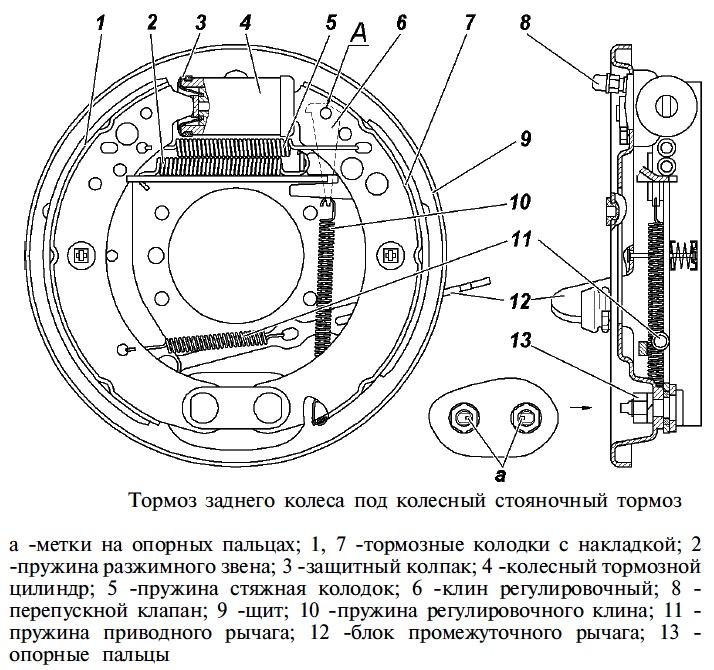

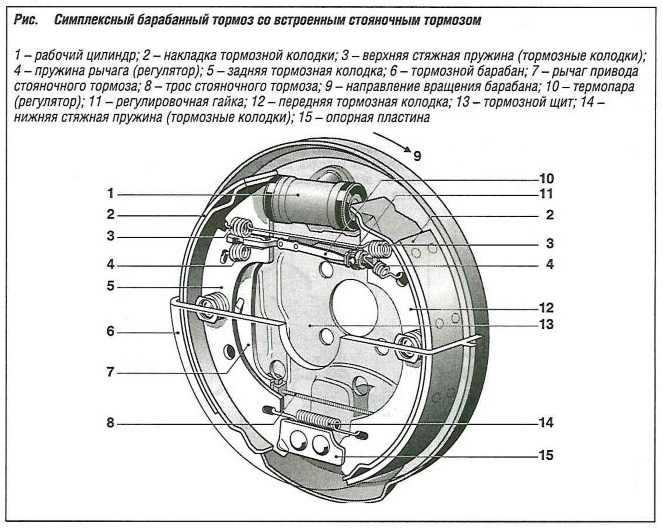

Барабанные тормозные механизмы могут быть с гидравлическим приводом и с пневматическим. Барабанный тормозной механизм с гидравлическим приводом состоит из двух колодок с фрикционными накладками, которые размещаются на опорном диске. Нижние концы тормозных колодок шарнирно закрепляются на опорах, а верхние концы опираются в поршни разжимного колесного рабочего цилиндра через стальные сухари. Стяжная пружина прижимает колодки к поршням цилиндра, благодаря этому обеспечивается зазор между колодками и тормозным барабаном в нерабочем состоянии тормозной системы. В тот момент, когда жидкость поступает из привода в колесный рабочий цилиндр, его поршни расходятся и раздвигают колодки до тех пор, пока те не начнут соприкасаться с тормозным барабаном, который вращается со ступицей колеса. Торможение колеса обеспечивает возникающая сила трения между тормозными колодками и барабаном. Когда давление жидкости на поршни рабочего цилиндра прекращается, стяжная пружина возвращает колодки в исходное положение, в результате этого торможение колеса прекращается.

Торможение колеса обеспечивает возникающая сила трения между тормозными колодками и барабаном. Когда давление жидкости на поршни рабочего цилиндра прекращается, стяжная пружина возвращает колодки в исходное положение, в результате этого торможение колеса прекращается.

Кроме этого на некоторых автомобилях применяется другая конструкция барабанного механизма торможения, в которой шарнирные опоры колодок располагаются на противоположных сторонах тормозного диска, привод каждой колодки осуществляется при помощи- отдельного тормозного цилиндра. В такой конструкции возникает больший тормозной момент, кроме этого тормозные колодки автомобиля изнашиваются более равномерно.

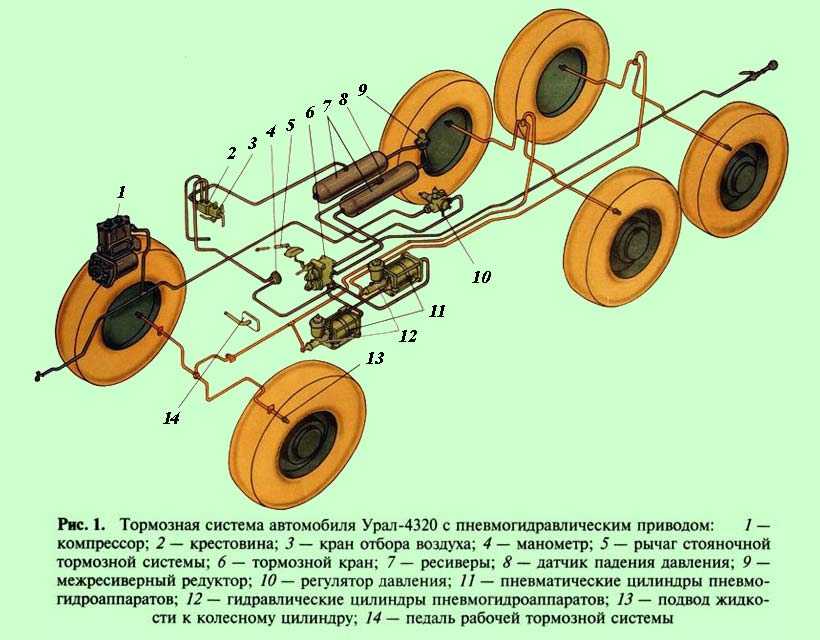

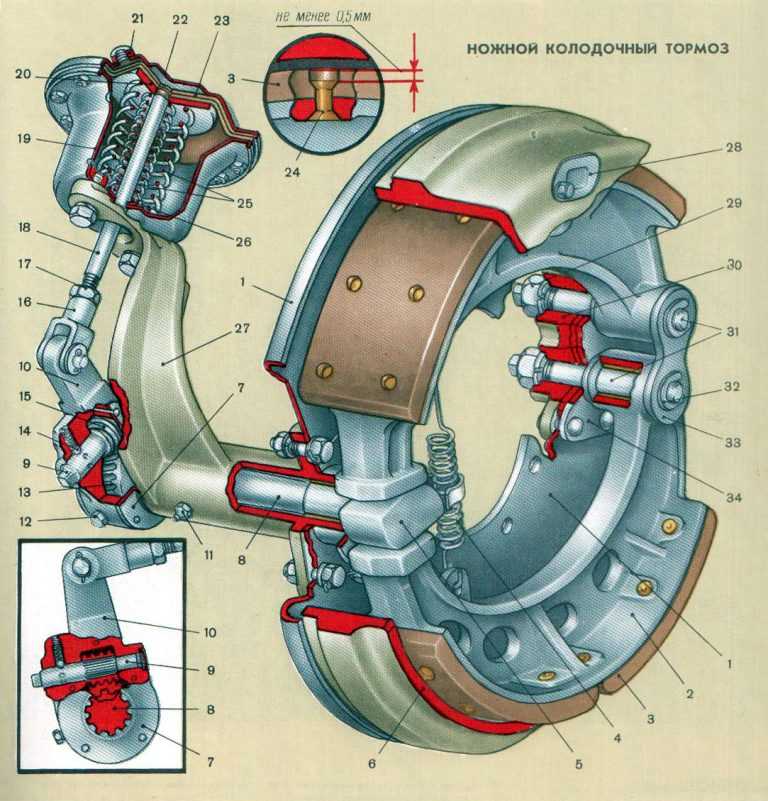

Барабанный тормозной механизм с пневматическим приводом отличается от конструкции барабанного тормозного механизма с гидравлическим приводом конструкцией разжимного устройства. Разжимное устройство барабанного тормозного механизма с пневматическим приводом выполнено по типу механического привода тормозного механизма. Для разведения колонок в таком механизме применяется разжимной кулак, который приводится в действие рычагом, посаженным на ось кулака. Рычаг отклоняется под действием усилия, возникающего в пневматической тормозной камере. Пневматическая камера работает от централизованной системы сжатого воздуха автомобиля. Возврат колонок в исходное положение при растормаживании колес автомобиля осуществляется под действием сжатой пружины. Нижние концы колонок закрепляются на эксцентриковых кольцах. Такие кольца дают возможность регулировать зазор между нижними частями тормозных колодок и барабаном. Верхние части тормозных колодок подводятся к тормозному барабану при регулировке зазора при помощи червячного механизма.

Для разведения колонок в таком механизме применяется разжимной кулак, который приводится в действие рычагом, посаженным на ось кулака. Рычаг отклоняется под действием усилия, возникающего в пневматической тормозной камере. Пневматическая камера работает от централизованной системы сжатого воздуха автомобиля. Возврат колонок в исходное положение при растормаживании колес автомобиля осуществляется под действием сжатой пружины. Нижние концы колонок закрепляются на эксцентриковых кольцах. Такие кольца дают возможность регулировать зазор между нижними частями тормозных колодок и барабаном. Верхние части тормозных колодок подводятся к тормозному барабану при регулировке зазора при помощи червячного механизма.

Тормозные барабаны для легковых и грузовых автомобилей малой или средней грузоподъемности, как правило, производят биметаллическими. Это может быть стальной диск с залитым внутрь чугунным ободом (например, на таких автомобилях, как ГАЗ-3102, ВАЗ-2105 или ГАЗ-53) или тормозной барабан из алюминиевого сплава с залитым внутрь чугунным кольцом (например, на автомобиле ВАЗ-2101). На грузовых автомобилях большой грузоподъемности (таких, как КамАЗ, ЗИЛ) применяют тормозные барабаны, которые чаще всего выполняются из серого чугуна.

На грузовых автомобилях большой грузоподъемности (таких, как КамАЗ, ЗИЛ) применяют тормозные барабаны, которые чаще всего выполняются из серого чугуна.

Опорные диски, как правило, штампуют из листовой стали.

В дисковых тормозных механизмах рабочие цилиндры производят из алюминиевого сплава.

В барабанных тормозных механизмах с гидроприводом рабочие тормозные цилиндры производят из серого чугуна, поршни из цинкового или алюминиевого сплава. В барабанных тормозных механизмах с пневматическим приводом разжимной кулак делают из высокоуглеродистой стали с закалкой поверхности токами высокой частоты, его выполняют как одно целое с валом.

В настоящее время на многих автомобилях широкое распространение получили формованные фрикционные накладки, которые состоят из коротковолокнистого асбеста, наполнителей и связующих материалов. В роли связующих материалов применяют синтетические смолы, каучук и их комбинации. Но в последнее время все большее распространение начинают получать безасбестовые накладки, так как они являются более экологически чистыми. В некоторых случаях применяют пластмассовые фрикционные накладки, которые включают в себя эбонит и некоторые другие материалы. На отечественных автомобилях для дисковых и барабанных тормозных механизмов широко применяются накладки, выполненные их асбокаучуковой композиции.

В некоторых случаях применяют пластмассовые фрикционные накладки, которые включают в себя эбонит и некоторые другие материалы. На отечественных автомобилях для дисковых и барабанных тормозных механизмов широко применяются накладки, выполненные их асбокаучуковой композиции.

Тормозные колодки чаще всего выштамповывают из листовой стали, но на некоторых грузовых автомобилях (например, ЗИЛ-431410) применяют тормозные колодки, выполненные из литого чугуна. На легковых автомобилях накладки чаще всего крепятся к тормозным колодкам при помощи клея, на грузовых автомобилях накладки прикрепляют к тормозным колодкам заклепками или болтами.

Устройство тормозной системы автомобиля — автошкола Реал в Ногинске

Безопасность автомобиля немыслима без эффективного тормозного управления. В этой статье расскажем про устройство тормозной системы автомобиля: из чего состоит и как работает.

Тормозного система (ТС) автомобиля должна состоять из:

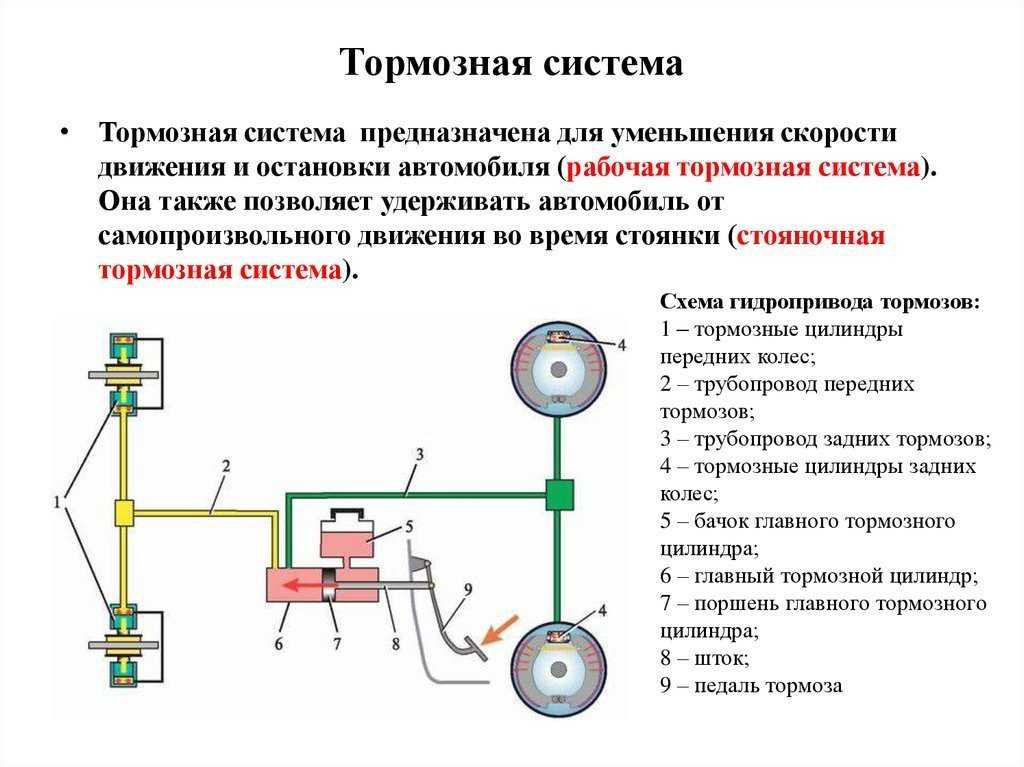

На современных легковых автомобилях устанавливают основные тормозные системы, состоящие из тормозного гидропривода и тормозных механизмов. При нажатии на тормозную педаль в гидроприводе основной ТС возникает избыточное давление тормозной жидкости, которое обеспечивает срабатывание ‘колесных’ тормозных механизмов.

При нажатии на тормозную педаль в гидроприводе основной ТС возникает избыточное давление тормозной жидкости, которое обеспечивает срабатывание ‘колесных’ тормозных механизмов.

Тормозной привод

В гидропривод основной ТС входят:

Главный тормозной цилиндр (ГТЦ) предназначен для преобразования усилия, прилагаемого к педали тормоза, в избыточное давление тормозной жидкости и распределения его по рабочим контурам. Бачок с запасом тормозной жидкости может крепиться на ГТЦ или вне его.

Вместе с ГТЦ устанавливают вакуумные усилители, которые увеличивают силу, создающую давление в тормозной системе.

Регулятор уменьшает давление в приводе тормозных механизмов задних колес. При торможении сила инерции движущегося автомобиля и противодействующая ей сила трения создают продольный опрокидывающий момент. Передняя подвеска автомобиля, реагируя на него, ‘проседает’, а задние колеса ‘разгружаются’. Поэтому даже при не экстренном интенсивном торможении задние колеса могут блокироваться, что часто приводит к заносу автомобиля. В зависимости от изменения расстояния между элементами задней подвески и кузовом автомобиля давление в приводе задних тормозов (по сравнению с передними) ограничивается.

При торможении сила инерции движущегося автомобиля и противодействующая ей сила трения создают продольный опрокидывающий момент. Передняя подвеска автомобиля, реагируя на него, ‘проседает’, а задние колеса ‘разгружаются’. Поэтому даже при не экстренном интенсивном торможении задние колеса могут блокироваться, что часто приводит к заносу автомобиля. В зависимости от изменения расстояния между элементами задней подвески и кузовом автомобиля давление в приводе задних тормозов (по сравнению с передними) ограничивается.

В результате блокировки задних колес (в зависимости от замедления и загруженности автомобиля) не происходит или она возникает значительно позже.

Рабочий контур должен делиться на основной и вспомогательный. Если вся система исправна, то работают оба, но при разгерметизации одного — другой продолжает работать, становясь вспомогательным (аварийным). Наиболее распространены три компоновки разделения рабочих контуров: д.)

д.)

Схема компоновки гидропривода:

1 — главный тормозной цилиндр с вакуумным усилителем, 2 — регулятор давления жидкости в задних тормозных механизмах, 3-4 — рабочие контуры.

Необходимо отметить, что на многих машинах в тормозной привод встраивают антиблокировочные системы (АБС) ‘колесных’ тормозных механизмов. Конструктивно АБС представляет собой совокупность датчиков, модуляторов и блока управления.

При торможении блок управления анализирует поступающую от датчиков информацию о реальной скорости автомобиля и угловой скорости вращения колес, отслеживает работу модуляторов (исполнительных механизмов), которые регулируют давление жидкости в том или ином колесном тормозном механизме, не давая ему заблокироваться в случае экстренного торможения.

Таким образом, для любого состояния дорожного покрытия определяется режим ‘относительного скольжения’, обеспечивающего минимальный тормозной путь, и полная блокировка колес становится невозможной при любом усилии на тормозную педаль.

Тормозные механизмы автомобиля

Все автомобильные тормозные механизмы разделяют на: дисковые и барабанные.

Дисковые бывают с подвижным или неподвижным суппортом. Наибольшее распространение получили механизмы с подвижным суппортом, которые конструктивно исключают неравномерный износ колодок. Еще одной особенностью тормозного механизма с подвижным суппортом является меняющееся расстояние от его внешнего габарита до колесного диска в зависимости от износа колодок.

По конструктивным особенностям дисковые тормоза эффективнее барабанных и работают в более высоком температурном режиме. Для лучшего отвода тепла из рабочей зоны часто используют вентилируемые диски. Увеличенная толщина вентилируемого диска позволяет разместить между поверхностями трения ребра жесткости, которые обеспечивают принудительную циркуляцию воздуха. При вращении создается центробежная сила, она заставляет поступающий воздух устремляться от центра к краям диска и нагретый воздух выбрасывается в окружающую среду, а вентилируемый диск охлаждается.

Положение суппорта: а — с изношенными колодками, б — после установки новых колодок.

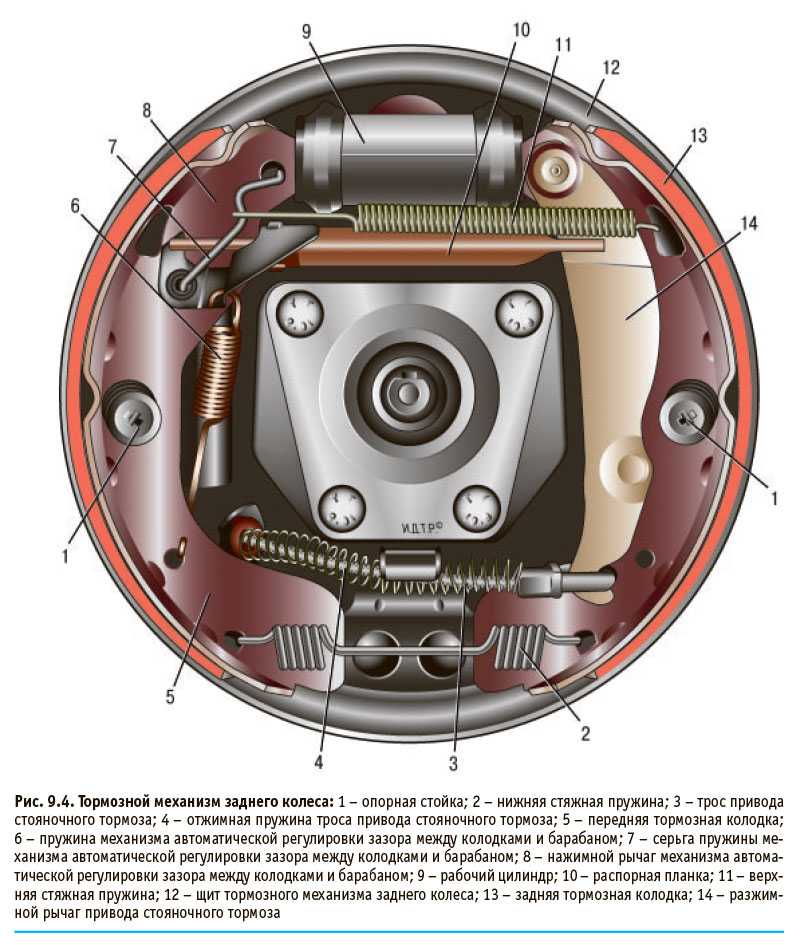

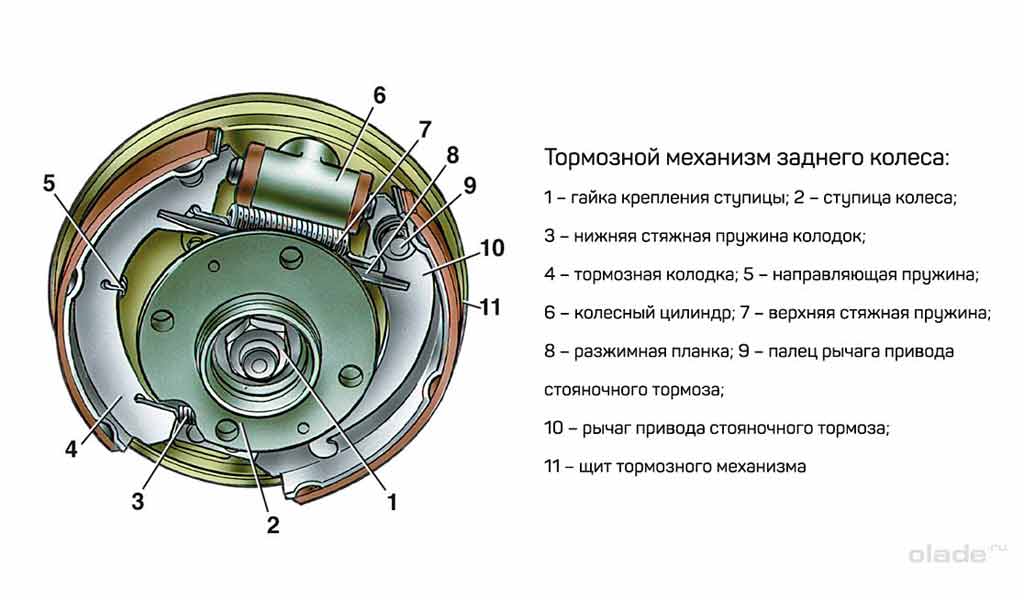

Барабанные тормозные механизмы устанавливают обычно на задние колеса. В процессе работы зазор между колодкой и барабаном увеличивается. Для его устранения предназначены разного рода механические регуляторы. Износ колодок компенсируется их самоподводкой, происходящей, как правило, при резком торможении. Теплоотвод в барабанных тормозных механизмах осуществляется через колодочные накладки, массивную металлическую основу колодки и ребра охлаждения тормозного барабана.

На легковых автомобилях возможны следующие сочетания дисковых и барабанных тормозных механизмов:

Вспомогательная (аварийная) система

Вспомогательная ТС начинает действовать при разгерметизации одного из рабочих контуров (вытекает тормозная жидкость). В этом случае в бачке с тормозной жидкостью, разделенном на два независимых объема, уровень понижается до критической отметки. Далее он продолжает понижаться только в объеме неисправного контура, а объем исправного сохраняет критический уровень тормозной жидкости.

В этом случае в бачке с тормозной жидкостью, разделенном на два независимых объема, уровень понижается до критической отметки. Далее он продолжает понижаться только в объеме неисправного контура, а объем исправного сохраняет критический уровень тормозной жидкости.

Стояночная система автомобиля

Стояночная тормозная система имеет механический привод, как правило, на задние колеса. Рычаг стояночного тормоза соединяется тонким тросом с задними тормозными механизмами, в которых находится устройство, приводящее в действие штатные или дополнительные (стояночные) колодки.

Инструменты и оборудование для обслуживания тормозов

Работа с тормозами является одним из краеугольных камней бизнеса по ремонту автомобилей, поэтому важно убедиться, что у вас есть подходящие инструменты и оборудование для обслуживания тормозов на современных автомобилях. В большинстве мастерских, занимающихся ремонтом тормозов, есть какое-либо оборудование для промывки и прокачки тормозной жидкости (механизм прокачки, вакуумный прокачиватель или инструмент для инжектора), может быть, настольный или автомобильный токарный станок для шлифовки барабанов и роторов, а также, возможно, различные ручные инструменты, такие как в качестве регулятора барабанного тормоза, съемника барабана, гаечных ключей для прокачки и, возможно, калибра барабана для проверки износа барабана и микрометра для измерения толщины ротора.

Чего не хватает во многих магазинах, так это надлежащих диагностических инструментов для устранения распространенных проблем с тормозами. Одним из таких инструментов может быть базовый циферблатный индикатор для измерения биения ротора, когда транспортное средство имеет тормоза или вибрацию, связанную со скоростью. Циферблатный индикатор с магнитным креплением или зажимным креплением и запираемой горловиной позволяет легко расположить индикатор напротив поверхности ротора для измерения биения. Хотя большинство автомобилей могут выдерживать биение от 0,003 до 0,005 дюйма, некоторые из них настолько чувствительны, что даже биение 0,0015 дюйма может вызвать заметную вибрацию.

Для обнаружения отклонений в толщине ротора можно использовать микрометр, но необходимо проверить множество точек по всей поверхности ротора. Даже в этом случае вы можете не найти большого разнообразия. Но для того, чтобы почувствовать пульсацию педали, требуется всего около 0,0005 дюйма. В большинстве случаев, если вы чувствуете пульсацию при торможении, роторы нуждаются в шлифовке или замене.

Диагностика ABS

Более 85% всех автомобилей последних моделей в настоящее время оснащены антиблокировочной системой тормозов (ABS), системой контроля тяги и/или системой стабилизации. Поэтому, если у вас нет сканера, который может считывать коды ABS и выполнять различные самопроверки ABS, вы сильно отстали от времени.

В большинстве мастерских есть сканирующий прибор для диагностики двигателя, но для работы с тормозами диагностический прибор должен иметь программное обеспечение, которое также может считывать коды ABS и запускать самопроверки ABS. Это означает покупку высококачественного сканера профессионального уровня, одного или нескольких заводских сканеров или специального тестера ABS. Возможности заводского сканера трудно превзойти, но заводские сканеры очень дороги и работают только с одной маркой автомобиля. Поэтому, если вы не выполняете много работы с конкретной маркой, трудно оправдать инвестиции в заводской сканер. Сканер для вторичного рынка «все марки/все модели» — гораздо лучший выбор, или специальный тестер ABS еще более доступен, если вы не выполняете много работы с двигателем.

Для более сложной диагностики ABS цифровой осциллограф (DSO) или мультиметр-график является полезным инструментом для наблюдения за выходными сигналами датчика скорости вращения колеса в виде сигнала. Обучение правильному использованию прицела требует некоторого времени, но как только вы это поймете, его можно будет использовать для обнаружения всех видов проблем с датчиками двигателя, которые не устанавливают коды, слишком незаметны или возникают слишком быстро, чтобы их можно было увидеть при сканировании. инструмент.

Другим инструментом, который может пригодиться для устранения неполадок с тормозами, является инфракрасный пирометр. Эти термометры, похожие на пистолеты, измеряют инфракрасное излучение, чтобы определить температуру поверхности. Горячий тормоз является хорошим признаком тормозного сопротивления. Неравномерный нагрев из стороны в сторону может указывать на замерзший или залипший суппорт.

Диагностика гидравлики

Вы когда-нибудь сталкивались с проблемой балансировки тормозов? Может быть, его тянет в одну сторону, или задние колеса блокируются при резком торможении, или задние тормоза, кажется, мало что делают. Чтобы диагностировать такие проблемы, вам понадобится пара тормозных манометров высокого давления и несколько фитингов, чтобы манометры можно было вставить в тормозные магистрали. Для проверки поперечного дисбаланса тормозов одна компания выпускает хороший набор манометров, которые крепятся к датчикам в виде колодок. Датчики могут быть установлены вместо внутренних тормозных колодок, чтобы измерять, какое давление оказывает каждый суппорт при торможении.

Чтобы диагностировать такие проблемы, вам понадобится пара тормозных манометров высокого давления и несколько фитингов, чтобы манометры можно было вставить в тормозные магистрали. Для проверки поперечного дисбаланса тормозов одна компания выпускает хороший набор манометров, которые крепятся к датчикам в виде колодок. Датчики могут быть установлены вместо внутренних тормозных колодок, чтобы измерять, какое давление оказывает каждый суппорт при торможении.

Тестер тормозной жидкости

Тестер тормозной жидкости — это еще один диагностический инструмент, который должен быть в каждой мастерской по ремонту тормозных систем, но не во многих. Тормозная жидкость со временем дегенерирует и поглощает влагу. Один из способов «увидеть», сколько влаги содержится в жидкости, — использовать тормозной «рефрактометр». Это точный оптический прибор, который использует «показатель преломления» жидкости для определения ее состояния. Влажность изменяет то, как жидкость преломляет свет, позволяя легко «увидеть» количество загрязнений на шкале в окуляре. Шкала рефрактометра будет откалибрована для жидкостей DOT 3 или DOT 4.

Шкала рефрактометра будет откалибрована для жидкостей DOT 3 или DOT 4.

Еще один способ проверить состояние тормозной жидкости — использовать электронный тестер тормозной жидкости. Существуют тестеры, которые измеряют электрическое сопротивление жидкости, но их часто можно обмануть наличием в жидкости определенных добавок или загрязняющих веществ. Наиболее точным типом тестера тормозной жидкости является тип, который кипятит небольшой образец жидкости для определения температуры кипения жидкости. Если температура кипения жидкости DOT 3 упала до 312° или ниже, жидкость загрязнена и нуждается в замене (340° для жидкости DOT 4). Еще одним методом проверки состояния тормозной жидкости в автомобиле является использование специальных химических тест-полосок. Некоторые из этих полосок реагируют на химические вещества и растворенную в жидкости медь, чтобы показать ее состояние. Тестовые полоски меняют цвет, чтобы указать на «хорошую» или «плохую» жидкость.

Для замены жидкости

Тормозную жидкость в автомобиле следует всегда промывать и заменять свежей жидкостью каждый раз при капитальном ремонте тормозной системы (новые колодки или колодки, замена или ремонт суппортов, колесного цилиндра, тормозных магистралей, и т. д.). Замена жидкости обеспечивает безопасное торможение и снижает риск повторного торможения, когда в системе остается старая жидкость. Старая жидкость может быть удалена с помощью прокачки с механическим приводом, вакуумного сифона, инжектора (который может выполнять как напорную, так и вакуумную прокачку и промывку) или путем ручной прокачки.

д.). Замена жидкости обеспечивает безопасное торможение и снижает риск повторного торможения, когда в системе остается старая жидкость. Старая жидкость может быть удалена с помощью прокачки с механическим приводом, вакуумного сифона, инжектора (который может выполнять как напорную, так и вакуумную прокачку и промывку) или путем ручной прокачки.

Для промывки тормозов доступны пневматические, электрические и ручные прокачные устройства. Воздухоотводчики работают от системы подачи воздуха в цех и используют переносной резервуар для повышения давления в тормозной системе. Электрические устройства для сброса давления имеют 12-вольтовый электродвигатель для повышения давления в системе. Меньшие по размеру (и менее дорогие) ручные устройства для прокачки давления используют ручной насос для повышения давления в системе. Для подключения промывочной машины к отверстию крышки резервуара для жидкости на главном цилиндре могут потребоваться различные адаптеры.

Вакуумные воздухоотводчики, работающие от цехового воздуха или использующие ручной насос, также можно использовать для прокачки жидкости через систему, а не для ее проталкивания. Вакуумный штуцер крепится к штуцеру штуцера суппорта или колесного цилиндра для отвода жидкости из главного цилиндра. Одним из преимуществ этого подхода является то, что вам не нужен ассортимент адаптеров для различных резервуаров главного цилиндра.

Вакуумный штуцер крепится к штуцеру штуцера суппорта или колесного цилиндра для отвода жидкости из главного цилиндра. Одним из преимуществ этого подхода является то, что вам не нужен ассортимент адаптеров для различных резервуаров главного цилиндра.

Другим вариантом является использование «инжектора», который может прокачать тормозные магистрали либо под давлением, либо с помощью вакуума. Инжекторный инструмент выпускается в нескольких версиях, включая ручной и пневматический. Этот же инструмент также можно использовать для стендовой прокачки главных цилиндров, главных и рабочих цилиндров сцепления и гидравлических линий сцепления, для проверки герметичности гидравлических компонентов, таких как автоматические коробки передач и охладители ATF, для прокачки и промывки насосов гидроусилителя рулевого управления, трубопроводов и шестерен, а также для метр и закачивать различные жидкости и газы.

На некоторых автомобилях, оборудованных АБС, вам также может понадобиться диагностический прибор для включения соленоидов АБС, чтобы можно было удалить захваченный воздух из блока гидравлического модулятора АБС.

Ручной инструмент

Для работы с дисковыми тормозами обычно достаточно обычных ручных инструментов для снятия суппортов и замены колодок. Но на некоторых автомобилях вам понадобятся специальные биты Torx для болтов суппорта. Какой-то инструмент для поршня суппорта или большой С-образный зажим также необходим, чтобы вставить поршень обратно в суппорт при замене колодок.

При работе с барабанными тормозами снятие ржавого барабана со ступицы часто является самой сложной частью работы. Здесь обычно работает съемник тормозного барабана (винтовой и/или скользящий молоток), а также тупая насадка для пневматического пневматического молота, помогающая вибрировать барабан. Также может понадобиться большой молоток с мягким бойком, чтобы заставить упрямый барабан выскочить.

После снятия барабана следует использовать калибр для измерения внутреннего диаметра барабана, чтобы определить износ и необходимость замены барабана.

Чтобы снять башмаки и другое оборудование барабана, пригодятся плоскогубцы и прижимной инструмент для освобождения пружины. Вам также может понадобиться зажим, чтобы поршни колесного цилиндра не выскакивали.

Вам также может понадобиться зажим, чтобы поршни колесного цилиндра не выскакивали.

Замена поверхности роторов и барабанов

Замена поверхности роторов и барабанов собственными силами может принести магазину дополнительную прибыль и сэкономить время. Но это также означает вложение средств в настольный токарный станок и/или токарный станок на автомобиле, а также наличие места для размещения этого оборудования в магазине.

Настольные токарные станки, которые могут обрабатывать как роторы, так и барабаны, являются хорошим выбором, но имейте в виду, что токарный станок настолько точен, насколько точен человек, который его использует. Токарные станки необходимо периодически калибровать, чтобы они правильно резали, а биты должны быть острыми для хорошего качества поверхности. Многие производители транспортных средств одобряют шлифовку ротора на автомобиле и говорят, что это предпочтительный метод, поскольку он обеспечивает более прямой срез с гораздо меньшим биением. Автомобильные токарные станки имеют автоматические процедуры настройки и могут сэкономить время (особенно на транспортных средствах с трудноудаляемыми «захваченными» роторами).

Автомобильные токарные станки имеют автоматические процедуры настройки и могут сэкономить время (особенно на транспортных средствах с трудноудаляемыми «захваченными» роторами).

Большинство токарных станков при правильном использовании с острыми насадками обеспечивают удовлетворительную чистоту поверхности, соответствующую требованиям OEM. Для оптимального срока службы инструмента и превосходной отделки рассмотрите возможность использования твердосплавных насадок с покрытием или суперабразивных насадок. Если на роторах требуется ненаправленная отделка поверхности, можно также использовать шлифовальные приспособления или гибкую щетку тормозного ротора для полировки отделки ротора.

Если в автомобиле установлены композитные роторы, и роторы должны быть обработаны заново, необходимо использовать специальные адаптеры или раструбы увеличенного размера с токарным станком для поддержки роторов. В противном случае роторы могут изгибаться, вызывая проблемы с отделкой и биение.

Сервисная информация

Наконец, последнее, что вам нужно сегодня для диагностики и ремонта тормозов, — это доступ к актуальной сервисной информации. Бумажные руководства стоят дорого, и во многих случаях их трудно достать, потому что многие производители используют электронные носители для получения служебной информации (компакт-диски, DVD-диски или онлайновые базы данных). Лучше всего подписаться на онлайн-сервис или получить доступ к техническим веб-сайтам производителей транспортных средств (доступны на www.nastf.org). Большинство из них берут от 15 до 25 долларов за «краткосрочный» доступ (от одного до трех дней), но некоторые из них бесплатны. Расходы могут быть переданы вашим клиентам в их счете за ремонт в качестве необходимых расходов для получения сервисной информации для их автомобиля.

Бумажные руководства стоят дорого, и во многих случаях их трудно достать, потому что многие производители используют электронные носители для получения служебной информации (компакт-диски, DVD-диски или онлайновые базы данных). Лучше всего подписаться на онлайн-сервис или получить доступ к техническим веб-сайтам производителей транспортных средств (доступны на www.nastf.org). Большинство из них берут от 15 до 25 долларов за «краткосрочный» доступ (от одного до трех дней), но некоторые из них бесплатны. Расходы могут быть переданы вашим клиентам в их счете за ремонт в качестве необходимых расходов для получения сервисной информации для их автомобиля.

Прерывание цикла пренебрежения токарным станком с тормозом

Адаптировано из статьи Лу Калки в журнале Brake & Front End, август 2007 г.

Как часто ваш токарный станок вас подводит? Шансы есть, редко. Качественные токарные станки для тормозов обычно служат годами и даже десятилетиями безотказной работы. Конечно, правильное техническое обслуживание вашего тормозного станка, как и плановое техническое обслуживание автомобиля, продлит срок службы вашего оборудования. Кроме того, хорошо обслуживаемый токарный станок обеспечит точную резку и правильное качество поверхности каждого ротора, который вы обрабатываете.

Конечно, правильное техническое обслуживание вашего тормозного станка, как и плановое техническое обслуживание автомобиля, продлит срок службы вашего оборудования. Кроме того, хорошо обслуживаемый токарный станок обеспечит точную резку и правильное качество поверхности каждого ротора, который вы обрабатываете.

Никто не хочет возвращения, особенно когда шум или вибрация тормозов можно было бы предотвратить с помощью правильно обработанного ротора.

Точно так же, как мы дипломатично указываем нашим клиентам, что требования по техническому обслуживанию указаны в конце руководства по эксплуатации транспортного средства, вы можете попробовать поискать рекомендуемые процедуры обслуживания в руководстве оператора вашего токарного станка.

Тормозные станки подвергаются воздействию металлической стружки, ржавчины, тормозной пыли и грязи. Наиболее важным техническим обслуживанием является частый осмотр и очистка. Металлическую стружку и пыль следует очищать от токарного станка ежедневно. Если им позволить накапливаться, они могут уплотняться и затвердевать, особенно во влажной среде. Это затруднит их удаление.

Если им позволить накапливаться, они могут уплотняться и затвердевать, особенно во влажной среде. Это затруднит их удаление.

Очистку производить щеткой. Избегайте сжатого воздуха, так как он может застрять в металлических частицах там, где они вам меньше всего нужны, например, в подшипниках токарного станка или, что еще хуже, в ваших глазах! Кроме того, очистка сжатым воздухом увеличивает вероятность образования переносимой по воздуху тормозной пыли.

Защитные кожухи или сильфоны, закрывающие различные шпиндели и механизмы поперечной подачи, также следует ежедневно проверять. Если они треснуты или порвутся, высокоабразивные частицы быстро попадут в токарный станок, что приведет к катастрофическим последствиям. Эти сапоги, особенно тот, что возле беседки, следует хранить в магазине как запасные части.

Ежедневно следует также уделять внимание различным адаптерам, конусам и крепежным элементам, используемым для крепления барабанов и роторов к оправке. Они тоже живут в суровых условиях. Грязные адаптеры повышают вероятность неправильной установки ротора или барабана.

Грязные адаптеры повышают вероятность неправильной установки ротора или барабана.

Если вы заметили, что адаптеры слегка ржавеют, распылите на них легкое проникающее масло и тщательно протрите. Вы не хотите, чтобы они были жирными; это может принести больше вреда, чем пользы, притягивая грязь и металлическую стружку. Проникающее масло найдет свой путь в микроскопические долины металла, предотвращая ржавчину и коррозию.

Ничто так не влияет на чистоту поверхности ротора или барабана, как состояние насадки инструмента. Тупые биты разорвут металл, оставив шероховатую поверхность, что может вызвать шум тормозов, быстрый износ колодок и плохую работу тормозов.

Качественная насадка обеспечит превосходную отделку и прослужит дольше, чем дешевая насадка. Это особенно важно для токарных станков, способных выполнять один проход. Некоторые токарные станки могут изготовить готовый ротор всего за один разрез, но с затупившейся фрезой этого не произойдет.

Слишком мелкая резка может фактически сократить срок службы насадки инструмента за счет снижения теплопередачи от насадки к ротору (или барабану). Глубина резания и скорость подачи влияют на долговечность насадки. Замените биты по мере необходимости, как только вы заметите ухудшение качества поверхности.

Глубина резания и скорость подачи влияют на долговечность насадки. Замените биты по мере необходимости, как только вы заметите ухудшение качества поверхности.

В некоторых автомобильных и внедорожных токарных станках используется масло, которое необходимо периодически менять. У них также могут быть пресс-масленки, которые необходимо смазать. Обычно имеется сливная пробка, позволяющая легко сливать токарный станок. Обратитесь к руководству по эксплуатации, чтобы узнать рекомендуемый тип и объем масла. Если ваш токарный станок оснащен ременным приводом, время от времени проверяйте его состояние и правильное натяжение. Некоторые производители токарных станков предлагают «наладочные комплекты» для своих станков. Эти комплекты содержат обычные изнашиваемые предметы, такие как ботинки, ремни, ленты глушителя и т. д. Не забудьте проверить устройства глушителя. Резиновые глушители следует осматривать на наличие разрывов и разрывов. Лента глушителя, отрывающаяся во время обработки барабана или ротора, может повредить токарный станок или, что еще хуже, нанести травму оператору.

Если вы хотите, чтобы зона токарного станка или ваш цех содержались в чистоте (по желанию или в силу необходимости), решением может стать ограждение. Корпус представляет собой формованную пластиковую «коробку», которая помещается вокруг всего токарного станка. Это помогает удерживать подавляющее большинство пыли и стружки внутри коробки. Если ваш токарный станок находится рядом с верстаком, офисом или каким-либо другим местом, которое вы должны содержать в чистоте, корпус может быть именно тем, что вам нужно. Кроме того, ограждение может помочь улучшить качество воздуха в магазине.

Тормозные токарные станки Быстрее, точнее

Когда вы покупаете тормозной токарный станок сегодня, вы заметите несколько вещей. Во-первых, они быстрее. Во-вторых, они точнее. В-третьих, они могут работать с широким спектром транспортных средств. В-четвертых, и в-пятых, они более долговечны, чем когда-либо, и просты в использовании. Независимо от того, ищете ли вы тормозной токарный станок для автомобиля или вне автомобиля, вам следует искать те дополнительные компоненты, которые лучше всего соответствуют вашим потребностям. Например, есть ли у токарного станка блокировка управления диском/барабаном и световой индикатор? Эта функция исключает вероятность поломки машины в барабанном или дисковом режимах даже у начинающих операторов.

Например, есть ли у токарного станка блокировка управления диском/барабаном и световой индикатор? Эта функция исключает вероятность поломки машины в барабанном или дисковом режимах даже у начинающих операторов.

Ищите опцию автоматического измерения штангенциркуля. Он мгновенно измеряет размеры барабана или ротора, чтобы определить, следует ли выбросить барабан или ротор перед обработкой.

Одна компания заявляет, что ее технология «защиты от вибраций» меняет скорость обработки токарного станка и устраняет накопление вибрации (вибрации), которая может возникнуть при обработке на фиксированной скорости. По словам этого производителя, его токарный станок обеспечивает более гладкую поверхность, которая предотвращает пульсацию педали — главную причину возвращения клиентов в сервисный центр. Эта особая функция активируется нажатием кнопки.

Возможно, для вашей мастерской лучше всего подойдет тяжелая тележка с прицепным тормозным станком. Производитель этого устройства заявляет, что он может обслуживать роторы в два раза быстрее, чем другие автомобильные токарные станки, обеспечивая переменную скорость и крутящий момент во время компенсации и обработки. Техники могут шлифовать роторы на максимально возможной скорости и изменять скорость прямо на полу, говорит производитель токарных станков.

Техники могут шлифовать роторы на максимально возможной скорости и изменять скорость прямо на полу, говорит производитель токарных станков.

Обязательно ознакомьтесь с рекомендуемыми деталями и опциями для любого тормозного станка, который вы рассматриваете. Например, хороший настольный токарный станок можно заказать с такими аксессуарами, как опорная пластина ротора Toyota; Адаптер ротора с прессованной ступицей 4×4; вакуумная прокачка тормозов; комплект двойных патронов; D-образные зажимы; сверхмощный трехкулачковый патрон; тестер тормозной жидкости; и многие другие.

Некоторые из новейших автомобильных токарных станков для тормозов оснащены эргономичными ручками для простоты использования и встроенным компьютером, который управляет потоком информации от датчика внутри корпуса токарного станка. Это действие указывает соленоиду выполнять точную регулировку до тех пор, пока боковое биение не станет равным 0,001 дюйма или ниже.

Обратите также внимание на возможность переключения с миллиметров на дюймы одним нажатием кнопки и функцию, которая автоматически позволяет оператору измерять толщину ротора, диаметр барабана и рассчитывать общее указанное биение.

Источник: журнал Tire Review, декабрь 2006 г.

SmartBrake — Bever Mobility

Электронное ручное управление для автомобилей

SmartBrake является дополнением к существующей тормозной системе автомобиля. Оригинальная тормозная система остается неизменной и может использоваться водителями без инвалидности. SmartBrake позволяет управлять тормозами с помощью различных отключенных ручных органов управления с минимальным усилием. С помощью электрических сигналов от устройства ввода водитель может управлять педалью тормоза транспортного средства. Систему можно использовать почти во всех седанах, фургонах или минивэнах.

Как работает первичный контроль для автомобилей

SmartBrake становится активным, как только включается зажигание. SmartBrake сначала выполнит начальную проверку (самопроверку), чтобы проверить, правильно ли функционируют все части системы. SmartBrake состоит из двух почти идентичных ветвей, которые постоянно работают параллельно. Это гарантирует, что тормоза всегда будут работать, даже если компонент выйдет из строя.

Это гарантирует, что тормоза всегда будут работать, даже если компонент выйдет из строя.

С помощью специального устройства ввода сигнал отправляется на блоки управления. Затем блоки управления управляют приводом тормозов. Тормозной привод установлен непосредственно на оригинальной педали тормоза и оснащен двумя двигателями.

Если кто-то хочет ехать без SmartBrake, его можно легко отключить в начале новой поездки. После этого система перейдет в спящий режим, и тормозной привод больше не будет реагировать на входное устройство. Водитель без инвалидности теперь может безопасно управлять транспортным средством.

SmartBrake в основном используется в сочетании с SmartGas. Это позволяет использовать комбинированное устройство ввода газа/тормоза (газ и тормоз работают с одинаковым движением в другом направлении).

Через компьютерный интерфейс Windows продавец мобильного оборудования может настроить характеристики системы в соответствии с транспортным средством, а также требованиями и возможностями водителя.