Современный мотор: меньше, мощнее – но не вечно…

Если говорить о тенденциях современного мирового моторостроения, то двигатель внутреннего сгорания остается на лидирующих позициях, хотя справедливости ради надо отметить, что некие попытки «покуситься» на «святая святых» все же существуют – например, уже продается серийный электромобиль Tesla. Но поскольку нефтепромышленность сегодня является ключевой отраслью мировой экономики, доминирование двигателей внутреннего сгорания еще на многие десятилетия может остаться незыблемым.

Немного истории. Грустной…

Современные двигатели конструктивно практически мало изменились со времен «отцов-осно-вателей»: Николауса Августа Отто и Рудольфа Кристиана Карла Дизеля. Сегодня в ходу те же коленчатый вал, шатуны, поршни, цилиндры, клапаны, распределительный механизм.

Поэтому все новшества в двигателестроении опираются на новые материалы и технологии, в том числе связанные с электронным управлением.

Например, если еще 20 лет назад блок цилиндров почти повсеместно был сделан из чугуна, то сегодня чугунный блок встречается редко, плавно перейдя в разряд анахронизмов. В настоящее время блоки делают из алюминия, который и легче, и технологичнее. Сначала были проблемы с прочностью и жесткостью, но их постепенно решили.

Правда, полностью алюминиевые моторы действительно приживаются трудно – очень они чувствительны к смазке, охлаждению, зазорам. А вот алюминиевый блок с чугунными гильзами гораздо менее требователен в эксплуатации. Так что старый добрый чугун, который использовали Отто и Дизель, еще послужит…

Вообще надо отметить, что создание нового двигателя даже традиционной схемы – это процесс очень долгий. Вот и получается, что модельный ряд автомобилей меняется в среднем через четыре-пять лет, а мотор в нем нередко стоит от предыдущих моделей, а то и еще более ранних. И часто даже в новых двигателях используются узлы от старых – например, блок цилиндров. Так что двигатели «живут» долго – бензиновые в среднем 10-15 лет, а дизели легко «доживают» до 20 и даже 30 лет.

И еще. С сожалением приходится признать, что в России практически не было своих разработок двигателей – все бралось «оттуда», из-за границы. Причем часто даже то, что там отвергалось. Результат очевиден – сегодня передового двигателестроения у нас в стране просто не существует. Как и конструкторов для его возрождения.

Все началось с авиации… Авиадвигатель Rolls-Royce Merlin 40-х годов прошлого века с непосредственным впрыском

Все началось с авиации… Авиадвигатель Rolls-Royce Merlin 40-х годов прошлого века с непосредственным впрыскомУспехи, неудачи и тенденции

В современном моторостроении существуют две основные тенденции: первая – сократить вредные выбросы, и вторая – снизить расход топлива. Это взаимосвязанные задачи: сокращая расход, мы автоматически снижаем выбросы.

Но если 10-15 лет назад «вредными выбросами» считались традиционные оксид углерода – СО, оксиды азота – NOx и углеводороды – СН, то сегодня в разряд основных перешел и углекислый газ СО2, создающий «парниковый эффект». И если учесть, что любое углеводородное топливо в конечном счете распадается на воду и углекислый газ – то уменьшить выбросы СО2 можно единственным путем: снижением расхода топлива.

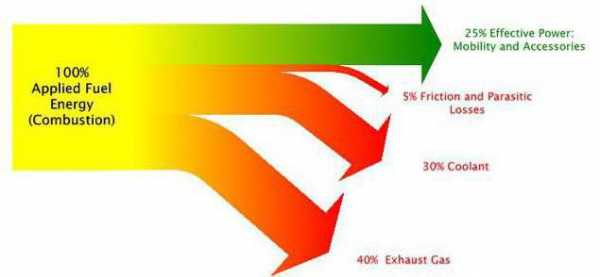

Здесь надо принять во внимание и такой нюанс: КПД у двигателя внутреннего сгорания в целом лишь около 25-30%. Выходит, что только четверть бензина в ДВС тратится на движение – остальные три четверти просто вылетают в трубу. И греют окружающую среду. Поэтому инженеры-моторостроители борются за каждый «лишний» процент с помощью довольно сложных технических решений.

Верный способ – повысить удельные параметры двигателя: проще говоря, получить «одну лошадиную силу» с меньшего количества топлива. Например, одним из основных путей роста эффективности бензинового двигателя является повышение степени сжатия. При росте степени сжатия эффективность сгорания топлива в цилиндре повышается, а значит, возрастает коэффициент полезного действия (КПД) цикла – и двигателя в целом.

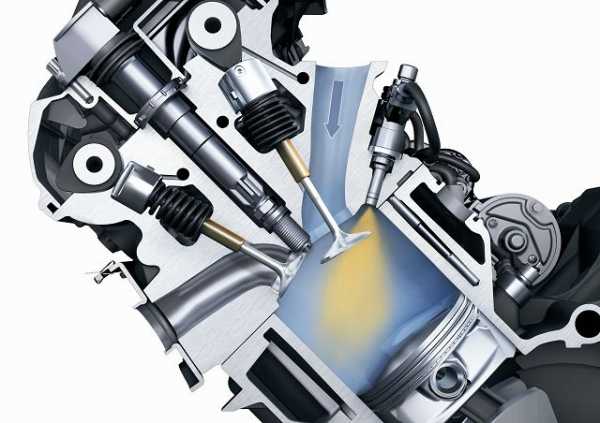

В частности, повышение основных параметров двигателей, в том числе путем увеличения степени сжатия, дают системы непосредственного впрыска бензина в цилиндр – впрыск сдвигает режимы детонации, убирает неравномерность подачи топлива и увеличивает наполнение цилиндров.

Когда мы еще были впереди планеты всей: форкамерно-факельное зажигание на Волге — прообраз современного послойного распределения заряда

Когда мы еще были впереди планеты всей: форкамерно-факельное зажигание на Волге — прообраз современного послойного распределения зарядаНа самом деле эта идея достаточно старая: непосредственный впрыск широко применялся на авиационных двигателях 40-х годов прошлого века. Инженерам требовалось добиться небывалой по тем временам удельной мощности 70 л.с. с 1 л рабочего объема двигателя при максимальных 2500-3000 об/мин. Сегодня это удельная мощность обычного автомобильного двигателя (хотя и при вдвое больших оборотах, так что авиационный уровень 70-летней давности все еще не превзойден современным автомобилестроением) – а тогда достичь их в авиации было возможно только с помощью непосредственного впрыска.

Но система подачи топлива была механической, т.е. сложной, дорогой и требовавшей постоянных регулировок, что было приемлемо в авиации, но никак не на автомобилях.

Форкамерно-факельный процесс

в двигателе Honda CVCC, такие

двигатели ставились на автомобили

Honda почти до конца 1980-х годов

Форкамерно-факельный процесс

в двигателе Honda CVCC, такие

двигатели ставились на автомобили

Honda почти до конца 1980-х годовКроме того, механическое управление непосредственным впрыском было хорошо при низких оборотах, требовавшихся для тогдашних авиационных двигателей (воздушный винт все же!). А при их росте хотя бы до автомобильных 6000 об/мин механика уже не справлялась.

Собственно, «возвращение» к старой идее в 1990-2000-х годах стало возможным благодаря развитию электроники, позволившей реализовать управление непосредственным впрыском на высоких оборотах двигателя – с внедрением электронных компонентов появилась возможность управлять процессом горения, чего не было ранее.

Карбюратор, да и традиционные системы впрыска – так называемое внешнее смесеобразование, позволяли лишь смешать 15 кг воздуха с 1 кг топлива и подать смесь в цилиндры. И все. А вот электронное управление непосредственным впрыском в цилиндр дает возможность инженеру выбирать – когда вводить топливо, сколько вводить. И даже впрыскивать топливо за один цикл двигателя несколько раз.

Еще в 70-х годах ХХ века конструкторы для экономии топлива предложили использовать принцип «послойного» впрыска, реализованный в виде так называемого «форкамерно-факель-ного зажигания». Идея заключалась в том, что в специальной камере создается богатая смесь, которая при воспламенении от свечи создает факел, поджигающий бедную смесь, подаваемую непосредственно в цилиндр. Машины с такими двигателями (с аббревиатурой СТСС – Compound Vortex Controlled Combustion) разработала и длительное время производила японская Honda, и даже горьковский автозавод некоторое время выпускал «Волги» с форкамерными моторами. Но в итоге к середине 1980-х от этой идеи пришлось отказаться. Ведь приходилось готовить сразу две топливо-воздушных смеси: бедную, которой надо было много, и богатую, которой надо было мало. И подавать их раздельно – при этом в точные временные промежутки. А сложные карбюраторы (а тогда полноценного электронного управления еще не существовало) не прибавляли ни надежности, ни оптимизма по снижению себестоимости. Но основной удар был неожиданным – выяснилось, что помимо СО и СН оксиды азота тоже не слишком полезны. А здесь у «послойников» возникли новые проблемы…

Но всего через 10 лет, примерно к середине 1990-х годов, инженеры смогли вернуться к идее на новом уровне, чтобы с помощью электроники объединить в одном двигателе все три составляющие: непосредственный впрыск, управление процессом горения и послойное смесеобразование, что позволило поднять степень сжатия и выйти на новый уровень.

Первыми создали серийные автомобили с такими моторами в компании Mitsubishi – они имеют обозначение GDI (Gasoline Direct Injection – «система прямого впрыска бензина»). За ними последовали и другие производители. В этих двигателях нет отдельной форкамеры – форсунка впрыскивает бензин в цилиндр под очень высоким давлением. А камера сгорания имеет такую «хитрую» форму, что в зоне у свечи оказывается богатая смесь, а в остальном объеме – бедная.

Казалось бы, все прекрасно: степень сжатия высокая, смесь бедная, как следствие, вредные выбросы заметно снижены, а экономичность улучшена. Но опять начались проблемы с оксидами азота. Дело в том, что традиционные трехкомпонентные нейтрализаторы убирают из выхлопа СО, NOХ и СН только у смеси обычного состава (15 кг воздуха на 1 кг топлива). А вот с возросшими при бедных смесях объемами оксидов азота они уже не справляются. Так что пришлось разрабатывать новые дополнительные катализаторы. Работают они хорошо, хотя требуют специальной жидкости в качестве «топлива». Но хорошо только в том случае, если в бензине нет серы. А если есть – то быстро «умирают». Ведь бензин с полным отсутствием серы пока еще редкость даже в богатых странах…

Поэтому автопроизводители от идеи послойного впрыска вынуждены были отказаться, а проблему уже построенной инфраструктуры по производству этих двигателей (и уже немало потраченных денег) решили путем «перепрошивки» электронного управления впрыском.

Теперь впрыск топлива осуществляется не тогда, когда поршень находится вблизи верхней «мертвой точки», а раньше. И пока поршень проходит весь путь до ВМТ, смесь успевает перемешаться до практически гомогенной.

Так что «попытка № 2» внедрения послойного смесеобразования и управления горением тоже сорвалась. Когда будет третья попытка, неясно. Но то, что она будет – вполне предсказуемо. Ведь уже создано достаточно много таких двигателей, они работают, хотя их возможности пока не реализованы полностью.

Еще одно направление повышения эффективности ДВС – системы регулирования фаз газораспределения. Они получили распространение недавно, в начале 90-х годов ХХ века, но сегодня двигатель без регулирования фаз уже смотрится каким-то анахронизмом.

Логика таких систем понятна – для эффективной работы двигателя при малых оборотах время (продолжительность) и момент открытия впускных и выпускных клапанов должны быть одни, а с повышением оборотов – другие. И сегодня существует много систем, которые регулируют не только время открытия клапанов, но и величину этого открытия. Что делает ДВС эластичным, а автомобиль с ним – экологичным, экономичным и удобным.

Если подводить промежуточный итог, то можно сказать следующее: современный бензиновый ДВС – обязательно с регулируемыми фазами, а лучшие его образцы имеют непосредственный впрыск. Для повышения мощности двигателей нередко используется наддув, который увеличивает количество воздуха, поступающего в цилиндры, и удельную мощность. Существуют две схемы наддува: газотурбинный, когда турбину для привода компрессора раскручивают выхлопные газы, и приводной, когда компрессор приводится непосредственно от двигателя. Приводные компрессоры тоже разные: объемные, винтовые, волновые и т.д. Но большого распространения такие системы так и не получили, хотя известны давно – в отличие от регулирования фаз газораспределения, непосредственного впрыска топлива и турбонаддува.

Ванкель и другие

В принципе, возможны альтернативы старой конструкции, созданной во времена Отто и Дизеля. Но создать работающий двигатель, способный на равных конкурировать с привычной схемой по всем показателям, очень сложно. Двигатели Стирлинга, Баландина и многих других оригинальных схем и решений не получили распространения и оказались на грани забвения.

И хотя новые идеи витают в воздухе, реализовать даже лучшие из них весьма проблематично. Например, роторно-лопастной мотор Вигриянова, который изначально планировалось устанавливать в «прохоровский» «ё-мобиль», пока так и не создан. И для того чтобы (возможно!) довести его до серийного производства, потребуется, по прикидкам, как минимум, 10 лет и весьма неограниченное финансирование. Причем несколько из этих 10 лет надо будет потратить на подготовку специалистов, способных его довести. А поскольку с «неограниченным финансированием», кажется, наступили проблемы, этот двигатель, скорее всего, света так и не увидит…

Роторно-поршневой двигатель Ванкеля стал, пожалуй, единственным примером внедрения в серийное производство ДВС нетрадиционной конструкции. Хотя двигателю данной схемы уже добрых полвека, и за это время многие производители, выпускавшие такие моторы, давно «сошли с дистанции» (последним стал АвтоВАЗ), он и по сей день ставится на автомобили Mazda. Причем компания так долго занимается этим двигателем и добилась таких его показателей, что уже вряд ли кто сможет сделать хотя бы такой же – по цене, надежности и эффективности. И потому он вряд ли когда-нибудь станет массовым.

Ремонт ремонту рознь

Современные двигатели гораздо более надежны, чем те, которые производились, например, 20 лет назад. В них не надо ничего регулировать, что-то менять – они работают без поломок как минимум до окончания срока гарантии.

Но есть нюанс – сегодня срок службы всего автомобиля стал значительно меньше, чем был ранее. Прошли те времена, когда машину покупали «на всю жизнь». Сегодня сложилась тенденция: люди хотят ездить на новой модели машины. И потому автомобили меняются в среднем через 3-5 лет. Соответственно автопроизводителям не имеет смысла делать машину, которая без поломок прослужит 20 лет. Вот и получается, что автопарк обновляется значительно быстрее, чем два-три десятка лет назад.

Так что время двигателей-«миллионников» давно «кануло в Лету» – их просто невыгодно

делать. Да и зачем? Ресурс мотора рассчитывается с учетом возможного пробега автомобиля: в среднем можно говорить максимум о 150 тыс. км.

Процесс непосредственного впрыска уже широко распространился, но пока использовать

все его преимущества не удается

Процесс непосредственного впрыска уже широко распространился, но пока использовать

все его преимущества не удаетсяОчевидно, ремонт двигателя должен продлить ресурс – но не до бесконечности, а до конца срока службы автомобиля (который тоже закладывается относительно небольшим – не более 10 лет). К чему это приводит? К тому, что некоторые ремонтные процессы становятся просто ненужными, а ремонтное оборудование «отстает» от современных двигателей.

Например, на старых моторах уровень нагрузки составлял 50 л/с с 1 л объема, а на современных (с наддувом) – вдвое больше. При такой разнице удельных мощностей и нагрузок на детали «старое-доброе» уже не работает – нужны новые технологии. Сегодня многие работы стало просто невозможно сделать без современного оборудования – шлифовального, расточного, хонинговального. Оно не слишком хорошо окупается, поэтому многие предпочитают работать по старинке. Но не тут-то было…

Так, для новых моторов нередко используются шатуны с «ломаными» крышками. Традиционные конструкции крышек шатунов, изготовленных отдельно, а потом собранных, для современных высоконагруженных двигателей не подходят – неточно и совсем недешево. И при ремонте традиционных шатунов всегда есть опасность нарушения соосности, что ведет к катастрофическим последствиям для мотора, хотя традиционные шатуны ремонтируются легко. А вот «колотые» – не ремонтируются вообще.

Еще пример – коленчатый вал на старом тихоходном двигателе можно было наварить и прошлифовать. Сейчас это невозможно даже представить: усталостные трещины очень быстро приведут к разрушению всего двигателя. Кроме того, ручная работа с большим количеством операций стоит дорого. А коленчатый вал легкового мотора – деталь массовая, а значит, и недорогая. И делать двойную, а то и тройную работу, чтобы восстановить деталь, которая потом быстро выйдет из строя, по крайней мере, экономически неэффективно.

При этом надо помнить, что просто замена одной детали, вышедшей из строя, не решает проблемы поломки двигателя в целом: такая локальная замена обычно предполагает «гарантию только до ворот». Современный высоконагруженный двигатель – это сложный комплекс, а потому его ремонт должен быть комплексным, с заменой всего «по кругу», чтобы даже самый экономный автовладелец не возвращался через каждые 10-15 тыс. км для замены очередной детали. Вот почему качественно отремонтированный мотор стоит всего лишь на 25-30% меньше нового. Но насколько такой ремонт выгоднее замены для владельца?

Так что современная тенденция в ремонте проглядывается – замена вышедшего из строя узла постепенно побеждает. Причем ремонт «в гараже на коленке» уже не удается. Поэтому неудивительно, что в последние годы значительно возросли требования к квалификации ремонтников, ощутимо выросла стоимость ремонта, а сам процесс стал сводиться больше к замене деталей, нежели к их восстановлению.

Есть и другая тенденция, когда производитель не дает запчастей вообще – только двигатель в сборе. И ремонтникам остается только поменять весь двигатель, вместо того чтобы его ремонтировать. А зачем чинить, если двигатели непрерывно усложняются, а квалифицированная ручная работа дорожает еще быстрее?

И наконец, «контрактные» моторы…

В заключение отметим: модные сегодня «контрактные» моторы становятся похожи на пресловутый «МММ». Нет в мире такой страны-«донора», где бы существовало столько двигателей с большим остатком ресурса. А поскольку двигатели современных легковых автомобилей рассчитаны на конечный и весьма ограниченный пробег, то покупка такого мотора давно стала лотереей – в которой, как известно, выигрывает один из тысяч. В лучшем случае.

А остальным предлагается раз в 10-20 тыс км купить очередной «билет» – пока не будет выбран их «лимит» на ремонт или замену мотора на новый.

- Александр Хрулев, канд. техн. наук, директор фирмы «АБ-Инжиниринг»

abs-magazine.ru

Что такое ДВС в устройстве современного автомобиля

С появлением автомобилей, человечество шагнуло далеко вперед, ведь теперь не обязательно преодолевать большие расстояния пешком или на лошадях, достаточно с комфортом сесть в свою машину, и отправиться куда угодно. В этом заслуга двигателя внутреннего сгорания, который преобразует тепловую энергию в механическую. Самое время разобраться, что такое ДВС, как он работает, а также какие виды двигателей внутреннего сгорания существуют.

Что представляет собой ДВС

Самый первый двигатель появился именно на бензине, поэтому его и будет рассматривать больше всего. Он состоит из нескольких механизмов, которые заставляют его непрерывно работать.

- Блок цилиндров. Представляет собой чугунную (иногда алюминиевую) конструкцию, внутри которой находятся отверстия цилиндрической формы. В нижней части блока устанавливается коленчатый вал, а в цилиндрах шатуны с поршнями. Блок цилиндров обеспечивает поддержку многих деталей, а еще является составной частью камеры сгорания.

- Кривошипно-шатунный механизм. Состоит из шатунов и коленчатого вала. Шатуны приводятся в действие при помощи поршней, а соответственно, раскачивают коленвал, который в дальнейшем передает вращающий момент на маховик и остальные части приводных механизмов.

- Головка блока цилиндров и ГРМ. Представляет собой механизм, который отвечает за весь процесс газораспределения. Имеет распределительный вал, кулачки, а также клапана. Вал приводится в движение коленчатым валом и заставляет открываться и закрываться клапана на нужных промежутках времени. Работа ГРМ четко синхронизирована с работой КШМ.

- Помимо основных частей, любой двигатель имеет систему охлаждения, смазки, а также питания, которое может быть карбюраторным, дизельным или инжекторным, кроме того, для работы бензинового мотора необходима система зажигания, которая представляет собой трамблер или модуль, а также высоковольтные кабели и свечи.

Принцип работы ДВС

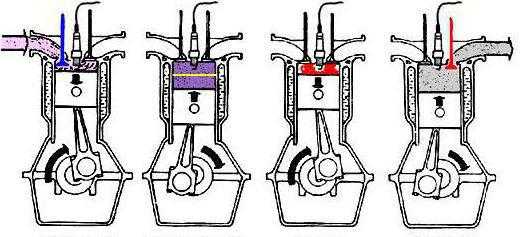

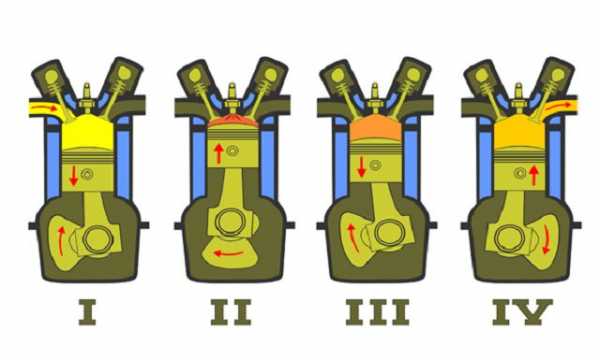

Чтобы понять, как работает такой двигатель, рассмотрим пример простейшего одноцилиндрового мотора, который имеет четыре такта.

- Бензин, смешанный с воздухом подается внутрь цилиндра, впускной клапан открыт, поршень движется к нижней точке. При этом коленвал поворачивается, примерно, на 90 градусов.

- После наполнения цилиндра и достижения поршнем НМТ, он движется вверх, при этом оба клапана закрыты, происходит сжатие подаваемой смеси. Положение коленвала меняется еще на 90 градусов.

- Как только поршень достигает верхней точки, в этот момент на электродах свечи появляется искра, которая воспламеняет сжатую смесь и последняя создает большое давление, под действием которого, поршень перемещается вниз и заставляет коленчатый вал делать еще 90 градусов.

- Как только поршень достигнет нижней точки, он снова пойдет вверх. При этом, откроется выпускной клапан и под давлением, отработавшие газы выйдут в выпускной коллектор.

Конечно, весь этот процесс происходит намного быстрее, а работа всех систем очень четко синхронизирована. На протяжении всей работы, работает масляный насос, который создает нужное давление масла, для смазки деталей и механизма. Кроме того, через ременную передачу от коленвала приводится в движение водяной насос, который заставляет циркулировать воду или антифриз по системе.

Разобравшись с принципом работы, самое время узнать, какими бывают ДВС.

Виды двигателей внутреннего сгорания

Таких классификаций очень много, но мы начнем с самой большой – это дизель и бензин. Разница этих двух моторов в виде топлива, которое сжигается в цилиндрах. В отличие от бензинового, в дизельном моторе отсутствует система зажигания, так как воспламенение смеси выполняется только сжатием. Помимо этого, питание осуществляется при помощи насоса высокого давления и форсунок. Все остальные узлы и детали имеют схожее строение, а также назначение. Дизельный мотор намного мощнее и экономичнее, за счет более эффективного использования смеси.

По количеству цилиндров и расположению

Вот тут самое интересное, ведь чем больше цилиндров, тем выше объем, а значит, мотор работает намного производительнее. Изначально, все моторы комплектовались рядным расположением цилиндров, а их количество часто ограничивалось шестью. Чтоб увеличить объем мотора и сохранить место, разработчики создали V образный двигатель, в котором два ряда располагались друг к другу под углом. Такой вид моторов популярен среди американских классических автомобилей, а также многих грузовиков.

В настоящие момент существуют и двигатели, в которых поршня полностью отсутствуют. Ярким тому примером является роторно-поршневой мотор, который вместо камеры сгорания использует круглую полость, а внутри вращается ротор, который делит эту полость на три неравные части. В первую подается смесь, затем при вращении ротор сжимает ее о стенки и воспламеняет.

По аналогичному принципу, происходит микровзрыв, который заставляет ротор вращаться быстрее, а выпуск выполняется в первой же полости. Такой мотор обладает большой мощностью и почти полностью исключает вибрации, делая работу эффективнее, однако имеет большие трудности со смазкой, которую очень трудно подать внутрь РПД.

Последним представителем ДВС является газотурбинный, но так как он не применяется на автомобилях, рассматривать его устройство мы не будем.

Главной проблемой современного поршневого двигателя является то, что он обладает максимальной производительностью только в некотором количестве оборотов. К примеру, если взять за основу средний автомобиль, то его максимальная мощность будет достигаться только при 3000 об/мин. Если их количество будет больше, то КПД мотора резко падает. Конечно, современные двигатели имеют и большую мощность, однако общая проблема для них остается до сих пор.

Читайте так же

365drive.ru

устройство, работа, КПД :: SYL.ru

В подавляющем большинстве автомобилей используются в качестве топлива для двигателей производные нефти. При сгорании этих веществ выделяются газы. В замкнутом пространстве они создают давление. Сложный механизм воспринимает эти нагрузки и трансформирует их сначала в поступательное движение, а затем — во вращательное. На этом основан принцип работы двигателя внутреннего сгорания. Далее вращение уже передается на ведущие колеса.

Поршневой двигатель

В чем преимущество такого механизма? Что дал новый принцип работы двигателя внутреннего сгорания? В настоящее время им оборудуются не только автомобили, но и сельскохозяйственный и погрузочный транспорт, локомотивы поездов, мотоциклы, мопеды, скутера. Двигатели такого типа устанавливаются на военной технике: танках, бронетранспортерах, вертолетах, катерах. Еще можно вспомнить о бензопилах, косилках, мотопомпах, генераторных подстанциях и другом мобильном оборудовании, в котором используется для работы дизельное топливо, бензин или газовая смесь.

До изобретения принципа внутреннего сгорания топливо, чаще твердое (уголь, дрова), сжигалось в отдельной камере. Для этого применялся котел, который грел воду. В качестве первоисточника движущей силы использовался пар. Такие механизмы были массивными и габаритными. Ими оборудовались локомотивы паровозов и теплоходы. Изобретение двигателя внутреннего сгорания дало возможность в разы уменьшить габариты механизмов.

Система

При работе двигателя постоянно происходит ряд цикличных процессов. Они должны быть стабильными и проходить за строго определенный промежуток времени. Это условие обеспечивает бесперебойную работу всех систем.

У дизельных двигателей топливо предварительно не подготавливается. Система подачи топлива доставляет его из бака, и оно подается под высоким давлением в цилиндры. Бензин же по пути предварительно смешивается с воздухом.

Принцип работы двигателя внутреннего сгорания таков, что система зажигания воспламеняет эту смесь, а кривошипно-шатунный механизм принимает, трансформирует и передает энергию газов на трансмиссию. Газораспределительная система выпускает из цилиндров продукты горения и выводит их за пределы транспортного средства. Попутно снижается звук выхлопа.

Система смазки обеспечивает возможность вращения подвижных узлов. Тем не менее трущиеся поверхности нагреваются. Система охлаждения следит за тем, чтобы температура не выходила за пределы допустимых значений. Хотя все процессы происходят в автоматическом режиме, за ними все же необходимо наблюдать. Это обеспечивает система управления. Она передает данные на пульт в кабину водителя.

Устройство двигателя внутреннего сгорания

Достаточно сложный механизм должен иметь корпус. В нем монтируются основные узлы и агрегаты. Дополнительное оборудование для систем, обеспечивающих нормальную его работу, размещается поблизости и монтируется на съемных креплениях.

В блоке цилиндров располагается кривошипно-шатунный механизм. Основная нагрузка от сгоревших газов топлива передается на поршень. Он шатуном соединен с коленчатым валом, который преобразует поступательное движение во вращательное.

Также в блоке размещается цилиндр. По его внутренней плоскости перемещается поршень. На нем прорезаны канавки, в которых помещаются уплотнительные кольца. Это необходимо для минимизации зазора между плоскостями и создания компрессии.

Сверху к корпусу крепится головка блока цилиндров. В ней монтируется газораспределительный механизм. Он состоит из вала с эксцентриками, коромысел и клапанов. Их поочередное открытие и закрытие обеспечивают впуск топлива внутрь цилиндра и выпуск затем отработанных продуктов горения.

К низу корпуса монтируется поддон блока цилиндров. Туда стекает масло после того, как оно смажет трущиеся соединения деталей узлов и механизмов. Внутри двигателя еще расположены каналы, по которым циркулирует охлаждающая жидкость.

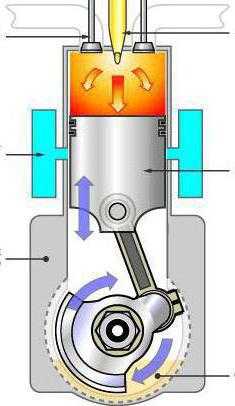

Принцип работы ДВС

Суть процесса заключается в преобразовании одного вида энергии в другой. Это происходит при сжигании топлива в замкнутом пространстве цилиндра двигателя. Выделяющиеся при этом газы расширяются, и внутри рабочего пространства создается избыточное давление. Его воспринимает поршень. Он может двигаться вверх-вниз. Поршень посредством шатуна соединен с коленчатым валом. По сути это главные детали кривошипно-шатунного механизма – основного узла, отвечающего за преобразование химической энергии топлива во вращательное движение вала.

Принцип работы двигателя внутреннего сгорания основан на поочередной смене циклов. При поступательном движении поршня вниз совершается работа – на определенный угол проворачивается коленчатый вал. На одном его конце закреплен массивный маховик. Получив ускорение, он по инерции продолжает движение, и это еще проворачивает коленчатый вал. Теперь шатун толкает поршень вверх. Он занимает рабочее положение и снова готов принять на себя энергию воспламененного топлива.

Особенности

Принцип работы ДВС легковых автомобилей чаще всего основан на преобразовании энергии сгораемого бензина. Грузовики, трактора и специальная техника оборудуются в основном дизельными двигателями. Еще в качестве топлива может использоваться сжиженный газ. Дизельные двигатели не имеют системы зажигания. Воспламенение топлива происходит от создаваемого давления в рабочей камере цилиндра.

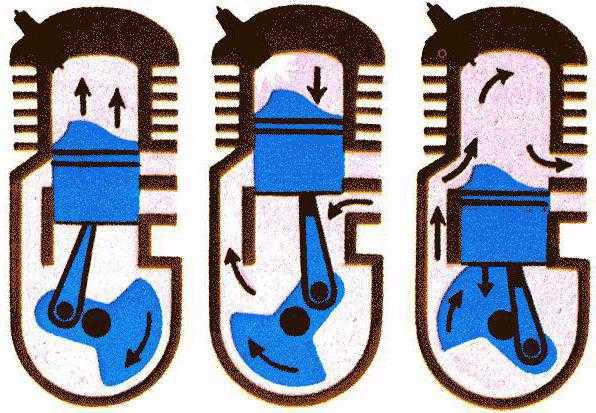

Рабочий цикл может осуществляться за один или два оборота коленчатого вала. В первом случае происходит четыре такта: впуск топлива и его воспламенение, рабочий ход, сжатие, выпуск отработанных газов. Двухтактный двигатель внутреннего сгорания полный цикл осуществляет за один оборот коленчатого вала. При этом за один такт происходит впуск топлива и его сжатие, а на втором – воспламенение, рабочий ход и выпуск отработанных газов. Роль газораспределительного механизма в двигателях такого типа играет поршень. Двигаясь вверх-вниз, он поочередно открывает окна впуска топлива и выпуска отработанных газов.

Кроме поршневых ДВС существуют еще турбинные, реактивные и комбинированные двигатели внутреннего сгорания. Преобразование в них энергии топлива в поступательное движение транспортного средства осуществляется по другим принципам. Устройство двигателя и вспомогательных систем также существенно отличается.

Потери

Несмотря на то что ДВС отличается надежностью и стабильностью работы, его эффективность недостаточно высока, как это может показаться на первый взгляд. В математическом измерении КПД двигателя внутреннего сгорания составляет в среднем 30-45 %. Это говорит о том, что большая часть энергии сгораемого топлива расходуется вхолостую.

КПД лучших бензиновых двигателей может составлять лишь 30 %. И только массивные экономные дизели, у которых много дополнительных механизмов и систем, могут эффективно преобразовать до 45 % энергии топлива в пересчете на мощность и полезную работу.

Устройство двигателя внутреннего сгорания не может исключить потери. Часть топлива не успевает сгорать и уходит с отработанными газами. Другая статья потерь – это расход энергии на преодоление различного рода сопротивлений при трении сопряженных поверхностей деталей узлов и механизмов. И еще какая-то часть ее тратится на приведение в действие систем двигателя, обеспечивающих его нормальную и бесперебойную работу.

www.syl.ru

Виды двигателей: устройство и особенности

По сравнению со старыми автомобилями, новые отличаются конструктивными особенностями отдельных узлов. С каждым годом современные и ведущие производители усовершенствуют не только модели машин, но и учитывают другие важные элементы, связанные с деталями. С появлением новейших инновационных технологий, изменилось многое.

Современные машины постепенно переходят на альтернативный источник энергии, в результате чего можно достигнуть большой экономичности. В данной статье предлагаем рассмотреть типы двигателей внутреннего сгорания.

Для того чтобы узнать какие существуют виды двигателей автомобилей, необходимо внимательно прочитать статью и прислушаться к советам профессионалов. В первую очередь следует детально ознакомиться с особенностями ДВС. Двигатель является устройством, которое преобразовывается в механическую работу в процессе сгорания топлива. Каждый автомобильный двигатель совершает работу исключительно по циклу, которые состоит из 4 фаз.

Классификация двигателей

Вначале впускается воздух или смесь с наличием горючего, например, бензина или дизеля, а затем, сжимается рабочая смесь. Вследствие чего происходит действие рабочего хода. Когда, наконец, сгорает рабочая смесь, выпускается отработавший газ. Важно отметить, что самыми распространенными считаются поршневые, бензиновые двигатели.

Бензиновый двигатель пользуется большой популярностью. Этот распространенный тип двигателя обладает специальной конструкцией, которая отличается надежностью и долговечностью.

Всем известно, что бензин и его разновидность — это самый распространенный и доступный источник энергии. Подобный силовой агрегат внедрен сложнейшими инновационными технологиями, которые распределяют фазу и обеспечивают электронное управление вспрыском топлива. Для ремонта данной конструкции не потребуется потратить много средств и усилий. Так как процесс достаточно легок и прост.

Современный агрегат, функционирующий на бензине, обладает определенным преимуществом. То есть происходит действие зажигания топливовоздушных смесей при помощи загорания искровых свечей. Однако, топливочная система питания, делится на несколько основных категорий.

Следовательно, бензин смешивается с воздухом в карбюраторном устройстве. Процесс осуществляется через впускной трубопровод. Подобные двигатели отличаются от других агрегатов особой экономичностью.

Впрысковые двигатели подают горючее при помощи инжектора. Топливо поступает в впускной трубопровод. В данном агрегате увеличивается мощность до максимума и, соответственно, горячее расходуется экономичнее. Естественно, уменьшается токсичность отработавшего горючего (газа). Этот процесс осуществляется за счет поступления топлива. Процесс подачи энергии проходит под воздействием специально установленных электронных систем.

В дизельном устройстве воспламеняется смесь топлива при взаимодействии с воздухом. Этот процесс происходит в том случае, если повышается температура при сжатии топлива. Сравнивая бензиновый двигатель с дизельным можно четко сказать, что соотношение экономичности достигает от пятнадцати до двадцати процентов.

При установке дизельного устройства улучшается горение топливовоздушной смеси. Отсутствие дроссельных заслонок способствует созданию сопротивления движения воздуха, когда происходит процесс впуска и, соответственно, увеличению расхода горючего.

Газовый агрегат считается сжатым природным, генераторным и сжиженным топливом. Распространенный двигатель и другие виды агрегата обеспечивают экологическую безопасность транспортного средства. В некоторых случаях газ хранят в специальном баллоне, который постепенно теряет давление при поступлении через испаритель. Газовая система, может, даже и не использоваться в составе испарителя.

Старые дизельные конструкции менее экономичны и практичны. Мощность сжатия составляет в полутора раза больше, происходит увеличение давления в цилиндре. Ранние модели слишком шумные из-за того, что горит топливо. Происходит также меньший оборот коленвала. Теперь вам известные все типы автомобильных двигателей, которые наиболее востребованы и популярны.

Какие бывают новые и современные типы двигатели кроме дизельных и бензиновых

Теперь, рассмотрим виды двигателей, которые отличаются новыми технологиями. Рядный агрегат рекомендован для употребления небольшого цилиндра. Наиболее практичным и удобным считается 6 цилиндровый двигатель. Применение V-образного двигателя способствует уменьшению длины агрегата.

Однако, при этом увеличивается его ширина. Каждый цилиндр данного устройства расположен в 2 разных плоскостях и обозначается «V». В основном шести и восьми цилиндровые двигатели оснащены данной моделью.

Угол развала оппозитного двигателя составляет 180 градусов. В результате чего высота двигателя считается наименьшей. Угол развала VR двигателя составляет примерно пятнадцать градусов.

Благодаря этим параметрам происходит уменьшение как продольного, так и поперечного размера двигателя. Например, W-двигатель оснащен двумя вариантами компоновки, то есть содержание трех цилиндров и большой угол развала. Компактные цилиндры выпускаются серией W8 и W12.

Следует упомянуть о рогативных и звездообразных агрегатах. Например, звездообразное устройство по-другому называют радиальным. ДВС обладает цилиндрами, расположенные под воздействием радиальных лучей. Коленчатый вал окружен жданными цилиндрами, которые проходят через равные углы. Небольшая длина агрегата способствует удобному размещению большого количества цилиндров. В основном этот агрегат применяется в авиации.

Для рогативного агрегата характерно вращение цилиндров. Цилиндры же, в свою очередь, представлены в нечетных количествах. В них также присутствует воздушный винт и картер. Эти изделия закрепляются на моторных рамах. Рогативные агрегаты широко применялись в военный период.

Основные параметры агрегатов

Новые типы двигателей имеют специальные параметры. Показатель двигателей определяется силой, которая осуществляет действие в цилиндре. Соответственно, при этом действии учитывается система зажигания и питания агрегата, а также степень износа каждой детали.

Рассмотрев двигатель виды и основные характеристики, можно сделать вывод о каждом отдельном устройстве. Принцип действия агрегата определяется по предохранительному клапану, свечами зажигания, выпуску, рубашкой водяного охлаждения, цилиндром с наличием впускных и выпускных окон, воздухопроводом, приводным нагревателем, выпускным КШМ, впускным КШМ.

Современные автомобили оснащены от двух до шестнадцати цилиндров. Различие определяется лишь при подсчете мощности и объема. Однако, существуют и другие параметры. Стоит также отметить тот факт, что для изготовления новых моделей, разработчики воспользовались тремя типами материалов, например, чугуном либо другими ферросплавами, которые обладают наибольшей прочностью.

Вот, к примеру, алюминий обладает малым весом и средней прочностью, магниевые сплавы наименьшим весом и высокой прочностью. Но для приобретения данного средства придется потратить немало денег.

Специалисты, утверждают, что все эти параметры разделяют лишь звуковибрационное и ресурсное качество. Во всех остальных особенностях они практически схожи.

Отдачу максимального уровня измеряют в лошадиных силах или в киловаттах. Для определения максимального тягового усилия приходится измерять в ньютонах-метрах. Теперь вы знаете, какие бывают двигатели и как следует определять определенные модели.

avtodvigateli.com

Устройство ДВС автомобиля

Наверное, уже всем известно, что ДВС автомобиля называют сердцем автомобиля. В современном мире без автомобиля никуда, поэтому следует изучить принцип работы двигателя автомобиля и изучить устройство автомобиля.

Общее устройство ДВС предполагает наличие поршня, который является деталью кривошипно-шатунного механизма автомобиля. Поршень ДВС выливается в форме стакана и состоит из следующих частей: днище, головка поршня, направляющая часть поршня (юбка), канавки для компрессионных и маслосъемных колец. Поршневые кольца ДВС обеспечивают герметичность во время движения поршня в цилиндре, что необходимо для исключения попадания масла в камеру сгорания и газов в картер двигателя. Поршневые кольца представляют собой уплотнители. Бывают компрессионные поршневые кольца и маслосъемные поршневые кольца. Компрессионные поршневые кольца ДВС обеспечивают высокую степень сжатия при работе двигателя.

Когда из топливной системы подается топливная смесь, поршень двигается вверх-вниз. Когда поршень поднимается вверх, то горючая смесь сжимается, после чего начинает работать система зажигания — свеча зажигания подает искру и горючая смесь воспламеняется (карбюраторные и инжекторные ДВС). В дизельных ДВС происходит самовоспламенение от высокой степени сжатия.

После сгорания горючей смеси выделяется огромное количества газов, которые воздействуют на поршень, толкая его вниз, и передавая усилие через шатун коленчатому валу, тем самым раскручивая его.

Как работает ДВС

Принцип работы ДВС заключается в преобразовании кинетической энергии в механическую работу (преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала).

Как возвратно-поступательно движение поршня-шатуна преобразуется во вращательное движение коленчатого вала?

Поршень крепится к шатуну с помощью поршневого пальца, который располагается внутри юбки поршня и фиксируется стопорными кольцами. Для стопорных колец в юбке поршня имеются специальные канавки. Коленчатый вал ДВС вращается на подшипниках скользящего типа в картере ДВС.

Крутящий момент коленчатого вала ДВС через трансмиссию (сцепление, коробка передач, карданная передача, главная передача, дифференциал, полуоси) передается на ведущие колеса автомобиля.

www.autoezda.com

Устройство двигателя автомобиля. Описание, принцип работы

Самым распространенным двигателем из тех, которые устанавливаются в настоящее время, является мотор внутреннего сгорания. Устройство и работа двигателя автомобиля достаточно простые, несмотря на множество деталей, из которых он состоит. Рассмотрим это более подробно.

Общее устройство ДВС

Каждый из моторов имеет цилиндр и поршень. В первом происходит превращение тепловой энергии в механическую, которая способна вызвать движение автомобиля. Всего лишь за одну минуту этот процесс повторяется несколько сот раз, благодаря чему коленчатый вал, который выходит из мотора, вращается непрерывно.

Двигатель машины состоит из нескольких комплексов систем и механизмов, преобразующих энергию в механическую работу.

Ее базой являются:

Помимо этого, в нем работают следующие системы:

питания;

зажигания;

пуска;

охлаждения;

смазки.

Кривошипно-шатунный механизм

Благодаря ему возвратно-поступательное движение коленвала превращается во вращательное. Последнее передается всем системам легче, чем циклическое, тем более что конечным звеном передачи являются колеса. А они работают посредством вращения.

Если бы автомобиль не был колесным транспортным средством, то этот механизм для передвижения, возможно, не был бы необходимым. Однако в случае с машиной кривошипно-шатунная работа полностью оправдана.

Газораспределительный механизм

Благодаря ГРМ рабочая смесь или воздух поступает в цилиндры (в зависимости от особенностей образования смеси в моторе), затем удаляются отработавшие уже газы и продукты сгорания.

При этом обмен газов происходит в назначенное время в определенном количестве, организуясь с тактами и гарантируя качественную рабочую смесь, а также получение наибольшего эффекта от выделяемой теплоты.

Система питания

Смесь воздуха с топливом сгорает в цилиндрах. Рассматриваемая система регулирует их подачу в строгом количестве и пропорции. Бывает внешнее и внутреннее смесеобразование. В первом случае воздух и топливо перемешиваются вне цилиндра, а в другом — внутри него.

Систему питания с внешним образованием смеси имеет специальное устройство под названием карбюратор. В нем топливо распыляется в воздушной среде, а затем поступает в цилиндры.

Устройство двигателя автомобиля с системой внутреннего смесеобразования называется инжекторным и дизельным. В них происходит заполнение цилиндров воздухом, куда впрыскивается топливо посредством специальных механизмов.

Система зажигания

Здесь происходит принудительное воспламенение рабочей смеси в моторе. Дизельным агрегатам это не нужно, так как у них процесс осуществляется через высокую степень сжатия воздуха, который становится фактически раскаленным.

В основном в двигателях применяется искровый электрический разряд. Однако, помимо этого, могут использоваться запальные трубки, которые воспламеняют рабочую смесь горящим веществом.

Она может поджигаться и другими способами. Но самым практичным на сегодняшний день продолжает оставаться электроискровая система.

Пуск

Данной системой достигается вращение коленвала мотора при запуске. Это необходимо для начала функционирования отдельных механизмов и самого двигателя в целом.

Для запуска в основном используется стартер. Благодаря ему, процесс осуществляется легко, надежно и быстро. Но возможен и вариант пневматического агрегата, который работает на запасе сжатого воздуха в ресиверах либо обеспеченного компрессором с электрическим приводом.

Самой простой системой является заводная рукоятка, через которую в моторе проворачивается коленвал и начинается работа всех механизмов и систем. Еще недавно все водители возили ее с собой. Однако ни о каком удобстве в этом случае речи быть не могло. Поэтому сегодня все обходятся без нее.

Охлаждение

В задачу этой системы входит поддержание определенной температуры работающего агрегата. Дело в том, что сгорание в цилиндрах смеси происходит с выделением теплоты. Узлы и детали мотора нагреваются, и им необходимо постоянно охлаждаться, чтобы работать в штатном режиме.

Наиболее распространенными являются жидкостная и воздушная системы.

Для того чтобы двигатель охлаждался постоянно, необходим теплообменник. В моторах с жидкостным вариантом его роль исполняет радиатор, который состоит из множества трубок для ее перемещения и отдачи тепла стенкам. Отвод еще больше увеличивается через вентилятор, который установлен рядом с радиатором.

В приборах с воздушным охлаждением используется оребрение поверхностей самых нагретых элементов, из-за чего площадь теплообмена существенно возрастает.

Эта система охлаждения является низкоэффективной, а поэтому на современных автомобилях она устанавливается редко. В основном ее используют на мотоциклах и на небольших ДВС, для которых не нужна тяжелая работа.

Система смазки

Смазывание деталей необходимо для сокращения потерь механической энергии, которая происходит в кривошипно-шатунном механизме и ГРМ. Помимо этого, процесс способствует уменьшению износа деталей и некоторому охлаждению.

Смазка в двигателях автомобилей в основном используется под давлением, когда масло подается через трубопроводы посредством насоса.

Некоторые элементы смазываются путем разбрызгивания или окунания в масло.

Двухтактные и четырехтактные моторы

Устройство двигателя автомобиля первого вида в настоящее время применяется в довольно узком диапазоне: на мопедах, недорогих мотоциклах, лодках и бензокосилках. Его недостатком является потеря рабочей смеси во время удаления выхлопных газов. Кроме этого, принудительная продувка и завышенные требования к термической устойчивости выхлопного клапана служат причиной роста цены мотора.

В четырехтактном двигателе указанных недостатков нет благодаря наличию газораспределительного механизма. Однако и в этой системе имеются свои проблемы. Наилучший режим работы мотора будет достигнут в очень узком диапазоне оборотов коленчатого вала.

Развитие технологий и появление электронных БУ позволило решить эту задачу. Во внутреннее устройство двигателя теперь входит электромагнитное управление, при помощи которого выбирается оптимальный режим газораспределения.

Принцип работы

ДВС работает следующим образом. После того как рабочая смесь попадает в камеру сгорания, она сжимается и воспламеняется от искры. При сжигании в цилиндре образуется сверхсильное давление, которое приводит в движение поршень. Он начинает продвигаться к нижней мертвой точке, что является третьим тактом (после впуска и сжатия), называющимся рабочим ходом. В это время благодаря поршню начинает вращаться коленвал. Поршень, в свою очередь, перемещаясь к верхней мертвой точке, выталкивает отработанные газы, что является четвертым тактом работы двигателя — выпуском.

Вся четырехтактная работа происходит довольно просто. Чтобы легче было понять как общее устройство двигателя автомобиля, так и его работу, удобно посмотреть видео, наглядно демонстрирующее функционирование мотора ДВС.

Тюнинг

Многие автовладельцы, привыкнув к своей машине, хотят получить от нее больше возможностей, чем она способна дать. Поэтому нередко для этого делают тюнинг двигателя, увеличивая его мощность. Это можно реализовать несколькими способами.

Например, известен чип-тюнинг, когда путем компьютерного перепрограммирования мотор настраивают на более динамичную работу. У этого способа есть как сторонники, так и противники.

Более традиционным методом является тюнинг двигателя, при котором осуществляются некоторые его переделки. Для этого производится замена коленчатого вала с подходящими под него поршнями и шатунами; устанавливается турбина; проводятся сложные манипуляции с аэродинамикой и так далее.

Устройство двигателя автомобиля не такое уж сложное. Однако в связи с огромным количеством элементов, в него входящих, и необходимости согласования их между собой, для того чтобы любые переделки возымели желаемый результат, требуется высокий профессионализм того, кто их будет осуществлять. Поэтому, прежде чем решаться на это, стоит потратить усилия для поиска настоящего мастера своего дела.

fb.ru

Устройство двигателя автомобиля. Описание, принцип работы

Самым распространенным двигателем из тех, которые устанавливаются в настоящее время, является мотор внутреннего сгорания. Устройство и работа двигателя автомобиля достаточно простые, несмотря на множество деталей, из которых он состоит. Рассмотрим это более подробно.

Общее устройство ДВС

Каждый из моторов имеет цилиндр и поршень. В первом происходит превращение тепловой энергии в механическую, которая способна вызвать движение автомобиля. Всего лишь за одну минуту этот процесс повторяется несколько сот раз, благодаря чему коленчатый вал, который выходит из мотора, вращается непрерывно.

Двигатель машины состоит из нескольких комплексов систем и механизмов, преобразующих энергию в механическую работу.

Ее базой являются:

Помимо этого, в нем работают следующие системы:

питания;

зажигания;

пуска;

охлаждения;

смазки.

Кривошипно-шатунный механизм

Благодаря ему возвратно-поступательное движение коленвала превращается во вращательное. Последнее передается всем системам легче, чем циклическое, тем более что конечным звеном передачи являются колеса. А они работают посредством вращения.

Если бы автомобиль не был колесным транспортным средством, то этот механизм для передвижения, возможно, не был бы необходимым. Однако в случае с машиной кривошипно-шатунная работа полностью оправдана.

Газораспределительный механизм

Благодаря ГРМ рабочая смесь или воздух поступает в цилиндры (в зависимости от особенностей образования смеси в моторе), затем удаляются отработавшие уже газы и продукты сгорания.

При этом обмен газов происходит в назначенное время в определенном количестве, организуясь с тактами и гарантируя качественную рабочую смесь, а также получение наибольшего эффекта от выделяемой теплоты.

Система питания

Смесь воздуха с топливом сгорает в цилиндрах. Рассматриваемая система регулирует их подачу в строгом количестве и пропорции. Бывает внешнее и внутреннее смесеобразование. В первом случае воздух и топливо перемешиваются вне цилиндра, а в другом — внутри него.

Систему питания с внешним образованием смеси имеет специальное устройство под названием карбюратор. В нем топливо распыляется в воздушной среде, а затем поступает в цилиндры.

Устройство двигателя автомобиля с системой внутреннего смесеобразования называется инжекторным и дизельным. В них происходит заполнение цилиндров воздухом, куда впрыскивается топливо посредством специальных механизмов.

Система зажигания

Здесь происходит принудительное воспламенение рабочей смеси в моторе. Дизельным агрегатам это не нужно, так как у них процесс осуществляется через высокую степень сжатия воздуха, который становится фактически раскаленным.

В основном в двигателях применяется искровый электрический разряд. Однако, помимо этого, могут использоваться запальные трубки, которые воспламеняют рабочую смесь горящим веществом.

Она может поджигаться и другими способами. Но самым практичным на сегодняшний день продолжает оставаться электроискровая система.

Пуск

Данной системой достигается вращение коленвала мотора при запуске. Это необходимо для начала функционирования отдельных механизмов и самого двигателя в целом.

Для запуска в основном используется стартер. Благодаря ему, процесс осуществляется легко, надежно и быстро. Но возможен и вариант пневматического агрегата, который работает на запасе сжатого воздуха в ресиверах либо обеспеченного компрессором с электрическим приводом.

Самой простой системой является заводная рукоятка, через которую в моторе проворачивается коленвал и начинается работа всех механизмов и систем. Еще недавно все водители возили ее с собой. Однако ни о каком удобстве в этом случае речи быть не могло. Поэтому сегодня все обходятся без нее.

Охлаждение

В задачу этой системы входит поддержание определенной температуры работающего агрегата. Дело в том, что сгорание в цилиндрах смеси происходит с выделением теплоты. Узлы и детали мотора нагреваются, и им необходимо постоянно охлаждаться, чтобы работать в штатном режиме.

Наиболее распространенными являются жидкостная и воздушная системы.

Для того чтобы двигатель охлаждался постоянно, необходим теплообменник. В моторах с жидкостным вариантом его роль исполняет радиатор, который состоит из множества трубок для ее перемещения и отдачи тепла стенкам. Отвод еще больше увеличивается через вентилятор, который установлен рядом с радиатором.

В приборах с воздушным охлаждением используется оребрение поверхностей самых нагретых элементов, из-за чего площадь теплообмена существенно возрастает.

Эта система охлаждения является низкоэффективной, а поэтому на современных автомобилях она устанавливается редко. В основном ее используют на мотоциклах и на небольших ДВС, для которых не нужна тяжелая работа.

Система смазки

Смазывание деталей необходимо для сокращения потерь механической энергии, которая происходит в кривошипно-шатунном механизме и ГРМ. Помимо этого, процесс способствует уменьшению износа деталей и некоторому охлаждению.

Смазка в двигателях автомобилей в основном используется под давлением, когда масло подается через трубопроводы посредством насоса.

Некоторые элементы смазываются путем разбрызгивания или окунания в масло.

Двухтактные и четырехтактные моторы

Устройство двигателя автомобиля первого вида в настоящее время применяется в довольно узком диапазоне: на мопедах, недорогих мотоциклах, лодках и бензокосилках. Его недостатком является потеря рабочей смеси во время удаления выхлопных газов. Кроме этого, принудительная продувка и завышенные требования к термической устойчивости выхлопного клапана служат причиной роста цены мотора.

В четырехтактном двигателе указанных недостатков нет благодаря наличию газораспределительного механизма. Однако и в этой системе имеются свои проблемы. Наилучший режим работы мотора будет достигнут в очень узком диапазоне оборотов коленчатого вала.

Развитие технологий и появление электронных БУ позволило решить эту задачу. Во внутреннее устройство двигателя теперь входит электромагнитное управление, при помощи которого выбирается оптимальный режим газораспределения.

Принцип работы

ДВС работает следующим образом. После того как рабочая смесь попадает в камеру сгорания, она сжимается и воспламеняется от искры. При сжигании в цилиндре образуется сверхсильное давление, которое приводит в движение поршень. Он начинает продвигаться к нижней мертвой точке, что является третьим тактом (после впуска и сжатия), называющимся рабочим ходом. В это время благодаря поршню начинает вращаться коленвал. Поршень, в свою очередь, перемещаясь к верхней мертвой точке, выталкивает отработанные газы, что является четвертым тактом работы двигателя — выпуском.

Вся четырехтактная работа происходит довольно просто. Чтобы легче было понять как общее устройство двигателя автомобиля, так и его работу, удобно посмотреть видео, наглядно демонстрирующее функционирование мотора ДВС.

Тюнинг

Многие автовладельцы, привыкнув к своей машине, хотят получить от нее больше возможностей, чем она способна дать. Поэтому нередко для этого делают тюнинг двигателя, увеличивая его мощность. Это можно реализовать несколькими способами.

Например, известен чип-тюнинг, когда путем компьютерного перепрограммирования мотор настраивают на более динамичную работу. У этого способа есть как сторонники, так и противники.

Более традиционным методом является тюнинг двигателя, при котором осуществляются некоторые его переделки. Для этого производится замена коленчатого вала с подходящими под него поршнями и шатунами; устанавливается турбина; проводятся сложные манипуляции с аэродинамикой и так далее.

Устройство двигателя автомобиля не такое уж сложное. Однако в связи с огромным количеством элементов, в него входящих, и необходимости согласования их между собой, для того чтобы любые переделки возымели желаемый результат, требуется высокий профессионализм того, кто их будет осуществлять. Поэтому, прежде чем решаться на это, стоит потратить усилия для поиска настоящего мастера своего дела.

fb.ru