Конструктивные особенности кузова легкового автомобиля

Конструктивные особенности кузова легкового автомобиляКонструкция кузова автомобиля должна отвечать многим требованиям. С одной стороны, необходимо снижать его массу и улучшать аэродинамические качества, с другой стороны все большее значения приобретают факторы пассивной безопасности автомобиля. Чтобы удовлетворить противоречивые требования используются следующие направления совершенствования конструкции:

-использование алюминиевых и магниевых сплавов;

-применение высокопрочного листового материала;

-оптимизация толщины панелей;

-новые технологии соединения деталей;

-достижение, по возможности, наименьших зазоров в соединениях.

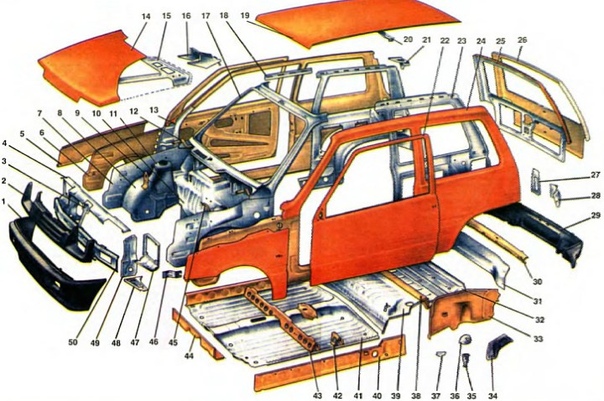

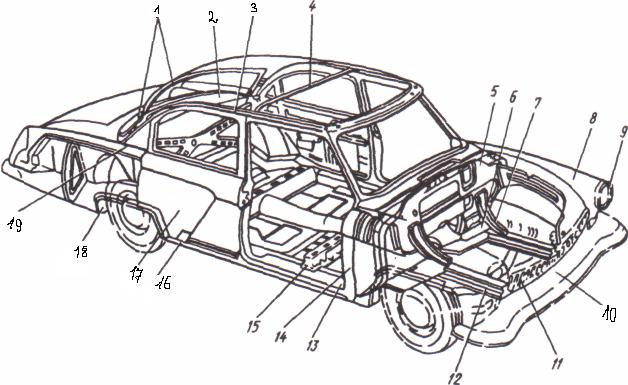

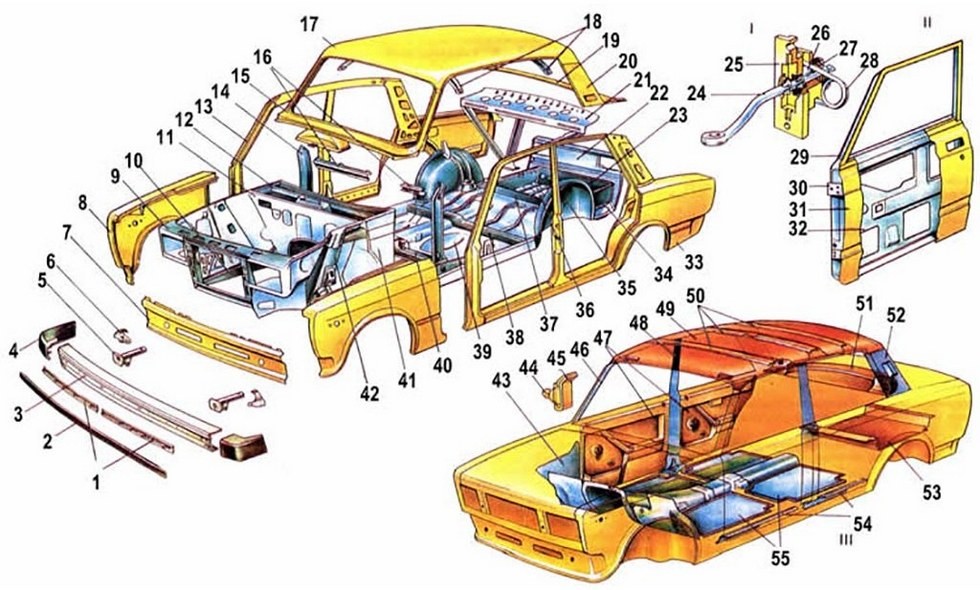

Общая конструкция кузова легкового автомобиля показана на рис.1.17.

Рис.1.17. Кузов легкового автомобиля:

1 – подоконная балка; 2 –передняя балка крыши; 3 – лонжерон крыши; 4 – задняя балка крыши; 5 – задняя стойка кузова; 6 – задняя панель; 7 – пол в задней части кузова; 8 – задний лонжерон; 9 – средняя стойка кузова; 10 – поперечина под задним сиденьем; 11 –передняя стойка; 12 – поперечина под сиденьем водителя; 13 – порог; 14 – надколесная ниша; 15 – поперечная балка опор двигателя; 16 – передний лонжерон; 17 – поперечина передняя; 18 — поперечина радиатора

Для выдерживания внешних нагрузок в легковых автомобилях используется преимущественно несущие кузова. Несущий кузов достаточно легкий, однако благодаря целостной конструкции обладает значительной жесткостью на кручение и на изгиб. Он представляет собой сочетание тонких стальных штампованных листов различной формы, соединенных вместе точечной сваркой.

Несущий кузов достаточно легкий, однако благодаря целостной конструкции обладает значительной жесткостью на кручение и на изгиб. Он представляет собой сочетание тонких стальных штампованных листов различной формы, соединенных вместе точечной сваркой.

Шумы и вибрации от силового привода и от шасси могут легко передаваться на несущий кузов, который выступает в роли акустической камеры и усиливает их. Поэтому при ремонте автомобилей, поврежденных при столкновении, следует уделять особое внимание шумо- и виброизоляции.

Наряду с изготовленными из алюминия литыми деталями, прессованными профилями и листовыми деталями на некоторых конструкциях кузова, например Audi TT Coupe, используются стальные кузовные детали, которые в совокупности и образуют структуру кузова (рис. 1.20).

Рис. 1.20. Кузов автомобиля Audi TT Coupe

Благодаря применению стальных кузовных элементов в задней части автомобиля достигается оптимальная развесовка по осям. Проблемой при изготовлении таких кузовов является соединение изготовленной из листовой стали задней части автомобиля с алюминиевыми деталями кузова. К соединениям алюминиевых и стальных узлов кузова предъявляются высокие требования по прочности и антикоррозийной защите. Термические методы соединений, как например, сварка MIG, здесь неприменимы, поскольку этим способом нельзя создать соединения, обладающие соответствующей статической и динамической прочностью и не служащие источником контактной коррозии. Чтобы удовлетворить поставленным требованиям, используются нетермические методы соединений, как например, заклепки со специальным покрытием и специальные болты в комбинации со склеиванием (рис. 1.21).

К соединениям алюминиевых и стальных узлов кузова предъявляются высокие требования по прочности и антикоррозийной защите. Термические методы соединений, как например, сварка MIG, здесь неприменимы, поскольку этим способом нельзя создать соединения, обладающие соответствующей статической и динамической прочностью и не служащие источником контактной коррозии. Чтобы удовлетворить поставленным требованиям, используются нетермические методы соединений, как например, заклепки со специальным покрытием и специальные болты в комбинации со склеиванием (рис. 1.21).

Рис. 1.21 Методы соединений алюминиевых и стальных деталей кузова:

1 – клей; 2 – заклепка; 3 – болт

Основой антикоррозийной защиты на местах соединений алюминия и оцинкованной стали, подверженных коррозии, является использование клеящих веществ на кузовных деталях. Благодаря этому создается изолирующий слой, препятствующий возникновению коррозийных процессов в месте контакта. Дополнительно все разнородные соединения после катафорезного погружного окрашивания покрываются обрабатываются воском.

В связи с все более широким применением в качестве материала кузова алюминия и при соединении деталей из алюминия и стали все большее применение находит метод соединения кузовных деталей с помощью заклепок (рис.1.23, а ), штифтов (рис. 1.23, б), и винтов (рис. 1.23, в). Такой метод является более дешевым и прочным относительно просечки и точечной электросварки.

Рис. 1.23. Процесс установки заклепки и штифта при изготовлении кузова:

1 – пуансон; 2 – заклепка; 3 – матрица; 4 – соединяемые детали; 5 – штифт; 6 – винт

Штифтовое соединение представляет собой соединение, устойчивое к изменению формы под воздействием силы, образованное частичным продавливанием скрепляемых деталей с последующим свариванием их давлением. Полученное таким образом соединение обладает, однако, меньшей прочностью по сравнению, например, с заклепочными соединениями.

Заклепки используются в различных частях кузова автомобиля, но преимущество для соединения листовых деталей, прессованных профилей и их комбинаций. Штифты используется на навесных деталях, например, дверях, капоте, крышке багажного отсека, или задней арки колеса. Размеры заклепок и штифтов выбираются в соответствии с размерами соединяемых деталей.

Штифты используется на навесных деталях, например, дверях, капоте, крышке багажного отсека, или задней арки колеса. Размеры заклепок и штифтов выбираются в соответствии с размерами соединяемых деталей.

При использовании винтов возможно создание любых соединений материалов, даже при одностороннем доступе. Винт со специальным покрытием заворачивается под давлением через отверстие в верхнем из соединяемых слоев. Отверстие в нижнем слое при этом отсутствует.

Так как в конструкции широко используются стальные листы, необходимо принимать меры по защите от коррозии, особенно в нижней части кузова.

Для защиты кузова от коррозии при изготовлении кузова применяются следующие меры:

-снижение до минимума фланцевых соединений, острых кромок и углов;

-устранение зон, где могут скапливаться пыль и влага;

-выполнение отверстий для предварительной антикоррозионной обработки и обработки методом электрофореза;

-обеспечение доступности к элементам кузова для ввода ингибиторов коррозии;

-обеспечение вентиляции полых элементов;

-предотвращение проникновения пыли и влаги в скрытые полости;

-выполнение дренажных отверстий;

-снижение до минимума зон, подвергающихся воздействию ударов камней;

-покрытие нижней части кузова и тех частей кузова, которые в наибольшей степени подвержены коррозии (двери и силовые элементы в передней части автомобиля) специальными защитными средствами.

Кузов проектируется таким образом, чтобы выдерживать нагрузки во время движения и обеспечивать безопасность пассажиров в случае столкновения. Он должен сминаться и поглощать максимальное количество энергии в случае серьезного столкновения и сводить к минимуму вероятность получения травм пассажирами. Поэтому кузов проектируют таким образом, чтобы при столкновениях передняя и задняя части кузова относительно легко деформировались, поглощая энергию удара, и одновременно с этим были прочными, защищая пассажирский салон.

Для повышения жесткости и способности поглощать энергию удара кузов автомобиля изготавливается из деталей, имеющих различную форму сечения. При столкновении напряжения концентрируются в зоны деформации (сминаемые участки) (рис.1.24,а) и поднимающиеся участки (рис.1.24,б). В результате столкновения энергия удара проходит через весь кузов и деформирует менее прочные элементы. Для повышения уровня защиты пассажиров в передней и задней частях кузова широко применяются зоны, поглощающие энергию удара. Энергию удара поглощают лонжероны и верхние усилители брызговиков крыльев, а также верхние боковые панели моторного отсека. Лонжероны в задней части кузова проектируются таким образом, чтобы поглотить энергию удара и защитить топливный бак.

Энергию удара поглощают лонжероны и верхние усилители брызговиков крыльев, а также верхние боковые панели моторного отсека. Лонжероны в задней части кузова проектируются таким образом, чтобы поглотить энергию удара и защитить топливный бак.

Рис. 1.24. Задняя часть кузова переднеприводного легкового автомобиля, с зонами, поглощающими энергию удара

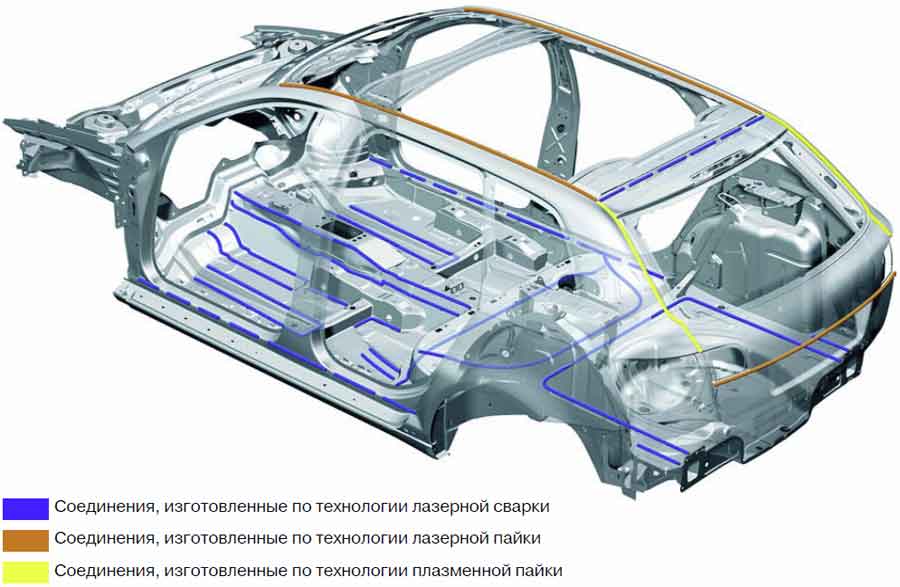

Во многих случаях для повышения жесткости кузова применяется лазерная сварка. Это полностью автоматический процесс получения высокопрочных сварочных соединений. Особенно это важно при соединении внешних панелей кузова, где требуется чистота сварочного шва, высокая прочность и небольшой перехлест панелей.

Преимущества лазерной сварки:

-малая деформация;

-минимальная последующая обработка;

-герметичность шва;

-хорошее состояние поверхности под покраску;

-высокая прочность шва;

-отсутствие коррозии.

Структура передней части современных легковых автомобилей разработана таким образом, чтобы в случае легкого ДТП (скорость до 15 км/ч) необходимо было менять только поперечину бампера 5 и прикрепленные к ней поглотители энергии деформации 1 (рис. 14.26 А). Если повреждения структуры автомобиля более значительны, тогда может возникнуть необходимость замены лонжеронов, для этого также следует отвернуть болтовое соединение. Все значительные повреждения в передней части автомобиля могут быть устранены только сваркой соответствующих оригинальных деталей.

14.26 А). Если повреждения структуры автомобиля более значительны, тогда может возникнуть необходимость замены лонжеронов, для этого также следует отвернуть болтовое соединение. Все значительные повреждения в передней части автомобиля могут быть устранены только сваркой соответствующих оригинальных деталей.

Рис. 14.26А Нижняя часть легкового автомобиля Audi:

1 – поглотитель энергии; 2 – лонжерон 1; 3 – лонжерон 2; 4 – болтовое соединение; 5 – поперечина бампера

Для снижения массы кузова, при сохранении его прочности, в современных автомобилях применяют высокопрочную сталь, доля которой в верхней и нижней частях кузова составляет 50…60%. Применение высокопрочной листовой стали позволяет снизить массу применяемых деталей кузова на 25%.

Стальной листовой материал современных автомобилей подвергается электролитическому или термическому цинкованию. Соединение отдельных деталей кузова производится с помощью лазерной сварки, обеспечивающей абсолютно гладкие швы.

Фланцы, подверженные активному коррозионному воздействию, обрабатываются специальными пастами (поливинилхлорид или эпоксидная смола) в зоне расположения точечных швов.

Перспективным направлением в развитии автомобильных кузовов является применение алюминия и в 2005 году масса алюминиевых деталей на один автомобиль в Европе составляет 130 кг. Среди новых материалов, активно завоевывающих автомобилестроение, следует назвать пеноалюминий – чрезвычайно легкий, жесткий, с высоким энергопоглощением при столкновении. Металлические пенистые структуры обладают и высокими характеристиками, обеспечивающими шумоизоляцию и термостойкость, однако стоимость деталей из такого материала выше, чем у стальных, примерно на 20%.

Разработан новый материал «AAS» трехслойной структуры, способной кардинально изменить конструкцию кузова и снизить его массу до 50%.

В конструкции концептуальных автомобилей компаний «Ауди» и «Даймлер-Бенц» использованы каркасы из прессованных алюминиевых профилей. Масса кузова модели «Ауди А8» за счет этого снижена до 810 кг.

Масса кузова модели «Ауди А8» за счет этого снижена до 810 кг.

Большой интерес представляет новый пластиковый материал под маркой «Fibropur». В его структуре – полиуретан и натуральные волокна (лен и сизаль в равных пропорциях). Детали из такого пластика отличаются легкостью, жесткостью, ударной вязкостью и меньшей стоимостью в сравнении с полиуретаном.

Замены металлических узлов и деталей на пластиковые позволили уменьшить стоимость их производства. В результате уже на нынешнем этапе создаются условия для снижения себестоимости автомобиля на 20 … 30%.

В настоящее время 48% всех пластмассовых деталей в легковом автомобиле приходятся на долю внутренней отделки кузова. Однако пластмассы применяются и в других агрегатах автомобилей – например, самоклеящиеся листовые материалы для повышения жесткости и прочности кузова из тонких стальных листов, оконные стекла из поликарбоната, которые на 40% легче, всасывающие патрубки из полиамида на двигателях.

В последнее время производители транспортных средств все большее внимание обращают на химические способы соединения узлов и деталей автомобиля. Так, компания «Крайслер» разрабатывает концептуальный автомобиль (CCV) с кузовом из термопластов, соединенный с рамой специальным клеем.

Так, компания «Крайслер» разрабатывает концептуальный автомобиль (CCV) с кузовом из термопластов, соединенный с рамой специальным клеем.

Для повышения стабильности движения автомобиля на высоких скоростях в кузовах отдельных автомобилей, например Audi TT, устанавливается выдвигаемый задний спойлер (рис.) . На скорости 120 км/ч спойлер автоматически выдвигается, на скорости 80 км/ч – возвращается в исходное положение. На скорости ниже 120 км/ч выдвинуть спойлер можно вручную, при помощи выключателя в центральной консоли.

Модуль заднего спойлера и сам спойлер установлены в крышке багажного отсека. Модуль заднего спойлера с приводным блоком, приводным валом и поворотными механизмами (шарнирами) прикреплен при помощи саморегулирующихся элементов к стальному спойлеру, выдержанному в цветах автомобиля.

Рис. Выдвигаемый задний спойлер

Производители автомобилей большое внимание уделяют травмобезопасным конструкциям кузова, которые описаны в разделе «Системы пассивной безопасности».

Восстановление кузова автомобиля

Категория:

Станции технического обслуживания

Публикация:

Восстановление кузова автомобиля

Читать далее:

Восстановление кузова автомобиля

Необходимость восстановления кузова вызывается повреждениями, возникающими в результате естественного износа деталей, старения материалов, коррозии и аварий. Каркас кузова, двери, крылья, капот, крышку багажника восстанавливают правкой поврежденных мест, вырезанием разрушенных частей и заменой их новыми элементами.

Кузов легкового автомобиля имеет несущую конструкцию (нет отдельной рамы) и воспринимает нагрузки от собственной массы, груза, пассажиров и агрегатов. Каркас кузова неразъемный, поскольку соединен различными видами сварки. Поэтому при ремонте полную разборку кузова на детали не производят, но при всех случаях разборка кузова должна идти до такой степени, чтобы можно было поврежденное место осмотреть и заменить или отремонтировать поврежденные элементы.

Последовательность разборки кузова определяется его конструкцией, характером и местом повреждения. При значительных повреждениях от него отсоединяются двигатель и агрегаты шасси. Демонтированные агрегаты, узлы и детали хранятся в специальных закрытых контейнерах или в специальном помещении на стеллажах. Если подлежит ремонту какая-то часть кузова автомобиля, то снимаются детали и узлы, мешающие доступу к месту ремонта. Например, при ремонте крыльев кузова снимаются декоративные накладки, передний или задний буфер, приборы электрооборудования и сигнализации, часть внутренней обивки кузова. При ремонте крыши кузова снимают обивку потолка, детали электрооборудования. При ремонте двери, помимо снятия обивки, демонтажа стеклоподъемника, внутренних и наружных ручек, в отдельных случаях производят снятие с петель самой двери. Тогда ремонт двери осуществляют на верстаке или на приспособлении. Применение приспособления для снятия и правки дверей легковых автомобилей позволяет полностью восстановить геометрию ремонтируемой детали.

Рекламные предложения на основе ваших интересов:

СТО выполняет работы по восстановлению первоначальной формы и прочности ремонтируемых кузовов и по поддержанию их в технически исправном состоянии. На участках производятся жестяницко-сварочные и арматурно-кузовные работы, включающие операции по разборке, сборке, правке и сварке поврежденных панелей, деталей кузова и его механизмов. Ремонт кузовов легковых автомобилей требует повышенных материальных и трудовых затрат. Анализ деятельности СТО показал, что работы по ремонту кузовов составляют более 60% общего объема работ. При этом потребность в этом виде услуг продолжает расти. В этой связи на СТО применяется рациональная прогрессивная технология ремонта кузовов. Ремонту предшествует предварительный осмотр кузова, в процессе которого определяется трудоемкость, целесообразность и возможность ремонта. Для этого автомобиль подвергают механизированной или ручной мойке в зависимости от степени его повреждения. Затем производят полный осмотр автомобиля и составляют заявку на ремонт.

На СТО производится замена или ремонт отдельных деталей кузова: крыльев, дверей, капота, крышки багажника, передней и задней панелей, а при значительных повреждениях и замена лонжеронов, отдельных частей днища, крыши, боковин, устранение перекосов проемов окон, дверей, пола и других элементов кузова.

В соответствии с этим кузовные участки оснащаются необходимым оборудованием, наборами специального слесарного и рихтовочного инструмента, средствами малой механизации. Устранять перекосы кузова можно на стационарном стенде Р-620. На стенде кузов или автомобиль устанавливают на подставки и закрепляют с помощью цепных растяжек. Используя гидронасос и комплект приспособлений, устраняют перекосы проемов окон, дверей, багажника, капота и т. п. При выполнении этих операций контролируют геометрию проемов комплектом шаблонов.

п. При выполнении этих операций контролируют геометрию проемов комплектом шаблонов.

Применение стапеля (рис. 5) со специальными контрольными подставками гарантирует правильное положение базовых точек кузова, а это значительно повышает качество ремонта и производительность труда. Стапель состоит из основания, устройства для правки кузова автомобилей «Москвич» или «Жигули», комплекта подставок и набора инструмента.

Крепление кузова автомобиля по контрольным точкам обеспечивается установкой комплекта сменных подставок, расположенных на поперечных балках. Сменные подставки обеспечивают возможность замены деталей кузова и используются в этом случае как базовые для определяющих основные габаритные размеры элементов кузова. Это позволяет также использовать стапель в качестве кондуктора для сварки. Для более надежного крепления применяются два зажима за отбортовку днища кузова. Балка 2 для правки закрепляется в любом месте по периферии опорной рамы клиновыми захватами. Рычаг связан с балкой в двух точках при помощи шарнира и через гидроцилиндр, причем рычаг выполнен с возможностью поворота в горизонтальной и вертикальной плоскостях. Давление в гидроцилиндре создается насосом.

Давление в гидроцилиндре создается насосом.

Рис. 5. Стапель для кузовов

Ремонтируемый кузов устанавливают на соответствующие подставки и закрепляют на них, используя установочные пальцы и винты. На поврежденном участке закрепляется один из инструментов набора и соединяется цепью 6 с рычагом 1. Насосом приводят в движение шток гидроцилиндра и рычаг 1, который через цепь вытягивает смятые части кузова в нужном направлении до нужных размеров. Для окончательной правки отдельных элементов используются ручные инструменты. Если нельзя вытянуть и выправить некоторые детали, то эти детали полностью заменяют, устанавливая заменяемые элементы по контрольным точкам стапеля и последующей их сваркой. Стапель отличается меньшими габаритными размерами по сравнению со стендом Р-620, компактностью и мобильностью при производстве работ. Кроме того, он позволяет восстанавливать кузова с большими нарушениями геометрических размеров, которые ранее считали непригодными к восстановлению.

На СТО используются специальные инструменты и приспособления для повышения производительности труда и улучшения качества выполнения ремонтных работ. Для удаления участков панелей и замены элементов оперения кузова, имеющих значительные механические повреждения и коррозионные разрушения, применяется пневмомолоток с комплектом специальных резцов (рис. 6). Обеспечивая высокую производительность при резке металла, пневмомолоток позволяет получать кромки хорошего качества при незначительном отклонении от нанесенной разметки. При работе кузова применяется газовая, электродуговая, электроконтактная сварка и в среде защитного газа.

Характерной особенностью сборки кузова при ремонте является то, что установка деталей на кузов (крыльев, панелей, вставок и т. д.) связана с их подгонкой по месту. Использование набора специальных струбцин для быстрого закрепления и открепления деталей позволяет значительно сократить вспомогательное время при установке деталей. Показанные на рис. 7 струбцины выпускаются четырех видов, различающихся захватывающими губками.

Рис. 6. Пневмомолоток и набор резцов

Рис. 7. Струбцина для скрепления деталей кузова

Помятые участки на панелях дверей кузова ремонтируют разными способами в зависимости от места нахождения повреждения и его размеров. Для выправления небольших вмятин на наружной панели двери используют отверстия и монтажные люки во внутренней панели двери либо прокалывают бородком специальное отверстие.

При ремонте наружной панели двери, имеющей большие вмятины, прогиб металла с растяжением, прогиб с острыми переходами или наличием трещин и разрывов, ее частично заменяют. Для этого при помощи ножовки, прорезного шлифовального круга, зубила или газовой горелки вырезают наружную облицовку и снимают поврежденную панель. Затем правят каркас двери, заваривают разрывы и трещины, а при необходимости усиливают эти места. По имеющемуся шаблону вырезают заготовку новой панели и устанавливают ее на место. Прихватывают наружную панель в нескольких местах к каркасу и к оставшейся части панели при помощи сварки. Затем подгоняют и проверяют по дверному проему кузова. После этого окончательно приваривают новую часть панели при помощи газовой горелки.

Помятые участки на крыльях, капоте, крышке багажника, брызговиках и других кузовных деталях правят выколоткой и рихтовкой, заполнением неровностей припоем или пластмассой, а сильно помятые и проржавевшие участки заменяют новыми элементами.

Процесс предварительного выравнивания вмятин выполняют в такой последовательности. Укладывают на плиту деталь поверхностью, имеющей вмятину, и ударами рихтовального молотка выбивают до уровня неповрежденной части детали. Затем деревянной или резиновой киянкой подравнивают поверхность. После предварительного выравнивания для окончательной отделки панели и придания ей гладкой поверхности применяют рихтовку. Рихтуют детали вручную, при помощи станков и пневматическими молотками.

При ручной рихтовке применяют рихтовальные молотки, поддержки, стенды с поддержками, соответствующие профилю вогнутых поверхностей ремонтируемых деталей. Работа на стенде с закрепленной поддержкой значительно облегчает труд жестянщика, так как отпадает необходимость держать поддержку и появляется возможность легко перемещать рихтуемую деталь по поверхности поддержки. Для рихтовки, правки и зачистки кузова пользуются набором ручных инструментов. В тех случаях, когда металл растянут, для упрощения правки вмятин применяют местный подогрев детали.

Работа на стенде с закрепленной поддержкой значительно облегчает труд жестянщика, так как отпадает необходимость держать поддержку и появляется возможность легко перемещать рихтуемую деталь по поверхности поддержки. Для рихтовки, правки и зачистки кузова пользуются набором ручных инструментов. В тех случаях, когда металл растянут, для упрощения правки вмятин применяют местный подогрев детали.

Прежде чем приступить к устранению перекоса кузова, определяют его величину, сравнивая поврежденное место с таким же неповрежденным, либо прикладывают шаблон, изготовленный по форме проема в кузове, например, под ветровое или заднее стекло. Перекосы передних кронштейнов рессор по отношению к задним и к оси кузова проверяют шаблонами.

Перекосы исправляют в основном в холодном состоянии при помощи передвижных механических или гидравлических растяжек. Механическая представляет собой трубу, в торцах которой вварены резьбовые втулки — одна с левой, другая с правой резьбой. На свободные концы винтов, ввернутых в эти гайки, надевают и закрепляют головки при помощи конических штифтов. Головки имеют форму, соответствующую профилю растягиваемых поверхностей. В середине трубы имеется сквозное отверстие, в которое вставляют стержень для ее вращения; при этом винты соответственно сходятся или расходятся.

Головки имеют форму, соответствующую профилю растягиваемых поверхностей. В середине трубы имеется сквозное отверстие, в которое вставляют стержень для ее вращения; при этом винты соответственно сходятся или расходятся.

Растяжка с гидравлическим приспособлением для исправления перекосов кузова состоит из гидравлического цилиндра, с одной стороны которого привернута удлинительная трубка, а с другой — добавочный рычаг с резиновой головкой. Плунжер, на наружный конец которого насажена резиновая головка, приводится в движение под воздействием гидравлического давления, создаваемого ручным насосом. Гидравлическое приспособление с ручным насосом может создать усилие до 10 тс.

Стяжки отличаются от растяжек только своими оправками, рабочую часть которых изготовляют по профилю деталей, подлежащих стягиванию. При установке растяжки в кузове одна головка должна упираться в достаточно жесткую базу, а другая позволит выправить перекос.

Некоторые виды погнутостей на дверях, крыше багажника исправляют при помощи винтовых струбцин с соответствующими подкладками. Имеющиеся или образовавшиеся в результате растяжки трещины и обломы заваривают, места сварки зачищают, после чего детали окончательно выправляют. Для увеличения прочности в местах трещин кузова приваривают накладки, изготовленные из листовой стали толщиной 1—2 мм и подогнанные по месту кузова с нелицевой стороны.

Имеющиеся или образовавшиеся в результате растяжки трещины и обломы заваривают, места сварки зачищают, после чего детали окончательно выправляют. Для увеличения прочности в местах трещин кузова приваривают накладки, изготовленные из листовой стали толщиной 1—2 мм и подогнанные по месту кузова с нелицевой стороны.

Весь процесс ремонта и сборки кузова автомобиля до окраски разделяют на отдельные операции. Последовательность операций сборки кузова зависит от конструкции и происходит в порядке, обратном разборке. Первоначально устанавливают отремонтированные металлические детали или новые запасные части, затем кузов окрашивают, выполняют противокоррозионное покрытие внутри и снаружи. Окончательные операции по установке агрегатов, электрооборудования, обивки и арматуры выполняют после окраски кузова в основном на тех же рабочих постах, где производились раз-борочные операции.

Рекламные предложения:

Читать далее: Противокоррозионная защита кузовов автомобилей

Категория: — Станции технического обслуживания

Главная → Справочник → Статьи → Форум

Кузов и его оборудование — Cars History.

ru

ruБольшинство современных легковых автомобилей имеет кузов несущей

конструкции. Основным его отличием является отсутствие рамы. Роль рамы в

этом случае выполняет кузов, который в местах крепления двигателя,

агрегатов трансмиссии и подвесок имеет специальные усиления.

Кузов

состоит из стального корпуса, к которому прикреплены капот двигателя,

передние крылья, двери, крышка багажника, задние крылья, детали

декоративного оформления (облицовка фар и радиатора, передний и задний

буфера, накладки и т. д.). Внутри кузова установлены сиденья для

водителя и пассажиров.

Корпус кузова собирается в жесткую сварную

конструкцию из большого количества деталей, главными из которых

являются: основание (пол) с передней и задней частями, боковины,

образующие проемы для крепления дверей, и крыша, объединяющая элементы

кузова в объемную конструкцию. В передней части корпуса кузова приварена

короткая рама, которая служит для крепления двигателя, радиатора и

поперечной балки передней подвески.

«Автомобиль категории «В»,

В.М.Кленников, Н.М.Ильин, Ю.В.Буралев

Основание кузова (как и крыша) выполнено в виде цельноштампованной панели, усиленной по периметру сборным коробчатым профилем. В переднюю часть корпуса входят щит, панели и брызговики, в заднюю часть — только панели и брызговики. Боковины кузова также штампуют и сваривают из стоек, порогов пола и других деталей. Капот закрывает сверху отсек двигателя. Он состоит из наружной…

Дверь кузова сварена из штампованных панелей и подвешена в проеме боковины корпуса на двух петлях. Угол открывания двери ограничен ограничителем, который дополнительно фиксирует ее в максимально открытом положении. Для фиксирования двери в закрытом положении в ней имеется замок. В нижней части двери сделаны прорези для стока воды, попадающей внутрь двери. В верхней части двери имеется…

Кузов — цельнометаллический, со съемным тканевым тентом, четырьмя дверями, задним откидным бортом. На кузове установлены съемные капот, передние крылья, брызговики, облицовка радиатора. В полу кузова имеются люки для доступа к коробке передач, раздаточной коробке, центральному тормозному механизму. Люки закрыты крышками с резиновыми уплотнителями и закреплены болтами. Ветровое окно при снятом тенте может быть откинуто на…

В полу кузова имеются люки для доступа к коробке передач, раздаточной коробке, центральному тормозному механизму. Люки закрыты крышками с резиновыми уплотнителями и закреплены болтами. Ветровое окно при снятом тенте может быть откинуто на…

Дополнительное оборудование на автомобилях облегчает управление автомобилем и создает комфорт водителю и пассажирам. Приборы дополнительного оборудования. К дополнительному оборудованию можно отнести стеклоочиститель, устройство для обмыва ветрового стекла, систему вентиляции и обогрева кузова, ремни безопасности. Механизм стеклоочистителя (а) и его привод (б) Стеклоочиститель на автомобилях ГАЗ-24 «Волга» и УАЗ — электрический, с двумя щетками. Основной частью…

Система отопления и вентиляции кузова обеспечивает подогрев воздуха, поступающего через люк вентиляции в кузов. Для этой цели используется обогреватель жидкостного типа. Обогреватель состоит из радиатора 2, к которому подводится охлаждающая жидкость из системы охлаждения двигателя. Холодный воздух подается вентилятором 4 по коробу в радиатор 2. Ручкой 5 можно изменять количество воздуха, подаваемого вентилятором. Отопитель жидкостного…

Холодный воздух подается вентилятором 4 по коробу в радиатор 2. Ручкой 5 можно изменять количество воздуха, подаваемого вентилятором. Отопитель жидкостного…

Ремни безопасности Ремни безопасности применяют на автомобилях ГАЗ-24 «Волга» для предохранения водителя и пассажиров от тяжелых травм и гибели при наездах автомобиля на неподвижные препятствия и при столкновении с другими автомобилями на небольшой скорости. Ремни безопасности диагонально-поясной конструкции состоят из диагонального 1 и поясного 2 ремней, которые закреплены болтами в трех точках: на стойке кузова,…

Рама легкового автомобиля | Виды рам автомобилей

Многолетние исследования показали, что во время движения автомобиля на кузов воздействуют неуправляемые силы, пропорциональные массе автомобиля в данный момент и его скорости, которые действуют в трех направлениях — вертикальном, горизонтальном и фронтальном — и вызывают такие виды деформации элементов кузова, как сгибание, сжатие, скручивание. Задачей ремонтных работ является восстановление запроектированной выносливости составных элементов кузова согласно установкам производителя. Технология ремонтных работ должна быть такой, чтобы выносливость отремонтированных частей соответствовала неремонтированным частям автомобиля.

У автомобилей с несущим кузовом функции рамы либо выполняет сам кузов, либо рама (или заменяющие ее подрамники) конструктивно объединена с кузовом и не может быть от него отделена без нарушения структурной целостности. Обычно кузов крепится к раме при помощи кронштейнов на болтах с толстыми резиновыми прокладками, служащими для уменьшения уровня вибраций.

К раме автомобиля крепятся все агрегаты: двигатель, трансмиссия, мосты, подвески. Вместе они образуют шасси. Рамное шасси представляет собой законченную конструкцию, которая может существовать и передвигаться отдельно от кузова.

В настоящее время рамные шасси применяют главным образом на тракторах и грузовых автомобилях, но в прошлом многие легковые автомобили также имели рамное шасси. Отдельную раму часто имеют и «жесткие» внедорожники.

Различают следующие виды рам: лонжеронные, периферийные, хребтовые, вильчато-хребтовые, несущее основание, решетчатые (они же трубчатые).

Лонжеронная рама с Х-образной поперечиной

Лонжеронные рамы состоят из двух продольных лонжеронов и нескольких поперечин, называемых «траверсами», а также креплений и кронштейнов для установки кузова и агрегатов.

Форма и конструкция лонжеронов и поперечин могут быть различными; различают трубчатые, К-образные и Х-образные поперечины. Лонжероны, как правило, в сечении представляют собой швеллер, причем длина сечения обычно меняется: в наиболее нагруженных участках высота сечения зачастую увеличена. Они могут располагаться и параллельно, и под некоторым углом друг относительно друга.

Периферийные рамы

Иногда рассматриваются как разновидность лонжеронных. У такой рамы расстояние между лонжеронами в центральной части увеличено настолько, что при установке кузова они оказываются непосредственно за порогами дверей. Так как в местах перехода от обычного расстояния между лонжеронами к увеличенному рама ослабляется, в таких местах добавляют специальные коробчатые усиления, в англоязычных странах называемые термином torque box.

Это решение позволяет существенно опустить пол кузова, разместив его полностью между лонжеронами, а следовательно — уменьшить общую высоту автомобиля. Поэтому периферийные рамы широко применялись на американских легковых автомобилях начиная с шестидесятых годов. Кроме того, расположение лонжеронов непосредственно за порогами кузова весьма способствует повышению безопасности автомобиля при боковом ударе.

Хребтовые рамыЭтот тип рамы был разработан чехословацкой фирмой «Татра» в двадцатые годы и является характерной конструктивной особенностью большинства ее автомобилей.

Главным конструктивным элементом такой рамы является центральная трансмиссионная труба, жестко объединяющая картеры двигателя и узлов силовой передачи — сцепления, коробки передач, раздаточной коробки, главной передачи (или главных передач — на многоосных автомобилях), внутри которой расположен тонкий вал, заменяющий в этой конструкции карданный. Необходима независимая подвеска всех колес.

Преимущество такой схемы — высокая крутильная жесткость; кроме того, она позволяет легко создавать модификации автомобилей с различным количеством ведущих мостов. Однако ремонт заключенных в раме агрегатов крайне затруднен. Поэтому такой тип рамы применяется очень редко, а на легковых автомобилях совершенно вышел из употребления.

Вильчато-хребтовые рамы

Разновидность хребтовой рамы, у которой передняя, иногда задняя части представляют собой вилки, образованные двумя лонжеронами и служащие для крепления двигателя и агрегатов.

В отличие от хребтовой рамы, картеры узлов силовой передачи как правило (но не всегда) выполняются отдельными, при необходимости в нем используется обычный карданный вал. Такую раму имели в числе прочих представительские автомобили «Татра» от Т77 до Т613.

К этому же типу часто относят и Х-образные рамы, которые некоторыми источниками рассматриваются как разновидность лонжеронных. У них лонжероны в центральной части очень сильно приближены друг к другу и образуют закрытый трубчатый профиль. Такая рама использовалась на советских автомобилях «Чайка» ГАЗ-13 и ГАЗ-14 высшего класса.

Несущее основание

Эта рама объединена с полом кузова для повышения жесткости.

Такую конструкцию имели в числе прочих «Фольксваген Жук» и автобус ЛАЗ-695. В настоящее время эта схема считается достаточно перспективной благодаря возможности на одном и том же несущем основании строить самые разные автомобили, как на платформе.

Решетчатые

Также называются трубчатыми (tubular frame) или пространственными (spaceframe).

Решетчатые рамы имеют вид пространственной фермы, обладающей очень высоким отношением крутильной жесткости к массе (то есть они легки и очень прочны на кручение).

Такие рамы применяют либо на спортивных и гоночных автомобилях, для которых важна малая масса при высокой прочности, либо на автобусах, для угловатых кузовов которых она очень удобна и технологична в производстве.

Когда же заходит речь о технологии ремонта, нередко возникает вопрос о том, как ремонтировать или менять элемент, являющийся по своим конструктивным особенностям несущим. Например, рассмотрим фронтальную под углом деформацию передней части автомобиля, при которой деформированы передняя панель, капот, крыло, брызговик и лонжерон. Из них в данном узле можно выделить два съемных элемента – крыло и капот – и три или более сварных – рамка радиатора, брызговик, лонжерон. Во время проведения ремонтных работ деформированных элементов необходимо обеспечить функции, заложенные производителем (симметрия конструкции, симметрия формы кузова и его элементов, безопасность пассажиров во время движения и прочее).

Поэтому, если принимаем ремонт брызговика и крыла, тогда капот, рамка радиатора и лонжерон должны быть заменены. При замене капота есть возможность контроля за отремонтированной поверхностью крыла в месте примыкания к капоту, контроля расположения рамки радиатора при ее замене и примыкания к ней отремонтированного брызговика. При замене рамки радиатора существует возможность контроля геометрии проема капота, правильности примыкания брызговика к верхней части.

При замене лонжерона надо обеспечить прочность данного узла, ослабленного ремонтом брызговика и крыла. В этом случае необходимо учитывать, что условно к крылу и брызговику будет применен ремонт без нагревания и сваривания. В случае если к одному из ремонтируемых элементов будет применено нагревание для усадки металла или сваривание разрыва или технологического разреза, то другой элемент должен быть заменен новым. В данном случае наиболее целесообразно с экономической точки зрения выполнить замену крыла. Если же принимается решение о ремонте лонжерона в сборе, то есть самого лонжерона П-образной формы с незначительным подогревом, то при правке должен быть заменен усилитель, будь то отдельный усилитель, являющийся усилителем брызговик или иной элемент.

Необходимо также помнить, что хотя заводом-производителем конструкционная выносливость элементов кузова запроектирована на коэффициент безопасности n = 1,3–1,5, а для краев корпуса, которые поддаются совокупному действию турбулентных сил, образованных коробкой передач и колесами во время движения, коэффициент безопасности равен даже 1,5–2,0, не имея надлежащего оснащения, технологических карт и диаграмм распределения нагрузок при ДТП, мы не можем определить, как фактор ремонта повлияет на безопасность пассажиров при деформации в дальнейшем.

Учитывая, что технология ремонтных работ должна привести выносливость отремонтированных частей автомобиля в соответствовие с неремонтированными, идеальным вариантом ремонта данного узла будет замена всех элементов, которые невозможно исправить без применения нагревания или сваривания технологических разрезов.

Пример ремонта лонжерона на рамном автомобиле

Правый лонжерон под полом пассажирского сиденья поражен сквозной коррозией до такой степени, что кронштейны рычагов переднего моста не только не способны выполнять свои функции, но и отрываются.

Для ремонта куплен б/у лонжерон с брызговиком, из которого были вырезаны нужные части.

Для того чтобы надежно поставить подпорку под порог, его пришлось заменить, а также частично заменить пол.

После этого снимаются рычаги переднего моста, поврежденная часть лонжерона вырезается и заменяется. Работа это непростая, потому что вырезы для распределения нагрузки сделаны сложными, иногда доступ к ним для сварки затруднен, а накладывать швы необходимо с обеих сторон.

На фото показан усилитель пола, на который приваривается накладка, привариваемая к лонжерону.

Привариваем ремонтные части к полу, защищаем швы герметиком со всех сторон.

На все ремонтируемые места наносим антигравийное покрытие, проводим внутреннюю антикоррозионную обработку порога и лонжерона и получаем результат ремонта.

Если результатом столкновения автомобиля стала значительная деформация, сначала необходимо снять механические агрегаты – только так можно тщательно выправить складки и заменить детали, которые ремонту не подлежат. Кроме того, это позволит снять остаточные напряжения, которые могут возникнуть и оставаться после правки. При движении автомобиля остаточные напряжения могут вызвать напряжения в креплениях амортизаторов и втулок, а иногда и их разрывы.

Но в некоторых случаях предварительное выпрямление кузова с установленными механическими агрегатами может облегчить доступ к агрегатам, подлежащим снятию, например к двигательному агрегату у автомобилей с передним приводом, к переднему или заднему мосту. В данном случае необходимо позаботиться о замене крепежных болтов и амортизаторов. Эту операцию выполняют на стенде.

Если удар в передний или задний полумост вызвал деформацию основания кузова, можно также произвести выпрямление кузова, фиксируя (зацепляя) механизм растяжки за механические агрегаты, как, например, обода колес или рычаги подвесок, получившие деформацию. Правка производится в направлении, прямо противоположном удару. Выполнение такой операции возможно лишь в том случае, когда удар пришелся непосредственно в передний или задний полумост, и его замена необходима.

Также обязательно надо заменить шаровые опоры и рулевые тяги. Правка с помощью домкрата или иного гидравлического механизма применяется для восстановления формы или выпрямления деформированной детали. Однако, приступая к работе, не стоит забывать, что при очень резкой правке детали кузова может произойти деформация соседней зоны. Поэтому при растяжении, т. е. одновременно с действием домкрата, рекомендуется сопровождать восстановление линейности кузова выстукиванием складок. А после проведения вытяжки с помощью домкрата необходимо снять все внутренние напряжения посредством выстукивания (с помощью рихтовочного молотка) всего участка, подвергшегося правке.

Чтобы быть уверенным в том, что впоследствии не произойдут обратные перемещения выправленных участков кузова, обусловленных остаточными напряжениями, выстукивание поверхности производят через деревянную подкладку в направлении удара. Если при этом выпрямленный кузов не изменяет свою форму, то операция правки выполнена правильно. В противном случае следует снова произвести правку до получения геометрии в пределах допусков, установленных изготовителем автомобиля.

Если автомобиль получил боковой удар, это вызывает деформацию основания кузова, сопровождающуюся уменьшением длины кузова со стороны поврежденной поверхности, которую легко определить. При правке на стенде исполнитель должен учесть это обстоятельство. На практике правка осуществляется растяжкой в двух направлениях одновременно: боковой и продольной, что обеспечивает возможность восстановления первоначальной геометрии основания кузова.

Примером восстановления боковой поверхности является выправка средней стойки, которую обматывают тянущей цепью. Для предохранения стойки от повреждения и равномерного распределения усилия между стойкой и цепью прокладывают деревянную планку.

Продольное растяжение, выполняемое одновременно с боковым, может производиться различными способами. Если деформация сосредоточена в нижней части кузова, производят непосредственную выправку основания, закрепляя зажимы за отбортовку порогов. Домкрат помещается между двумя зажимами и под давлением перемещает их в продольном направлении по мере осуществления одновременной боковой растяжки. Если деформация сосредоточена в верхней части кузова, растяжка производится в продольном направлении с передней и задней частей кузова.

Работы по выправлению и проверке новых лонжеронов обязательно должны быть произведены на точном оборудовании, которое имеется только в мастерских.

В любом случае диагностику геометрии лучше всего производить на хорошем оборудовании, о выборе которого речь пойдет в следующем номере.

При подготовке статьи использованы материалы из открытых источников в соответствии с GNU Free Documentation License.

Несущая система. Кузов и органы управления автомобиля

Кузов — «главная деталь» автомобиля, его «лицо». Он определяет модель, а подчас и марку автомобиля.

Кузов предназначен для размещения водителя и пассажиров, обеспечения их комфорта и безопасности при поездке, а также для транспортировки их груза. Многообразие типов кузовов очень велико. Кузова выпускаемых в нашей стране автомобилей были названы в выше.

Основные типы конструкции кузова легкового автомобиля — рамная и несущая. Рамными выполняются, как правило, кузова все-дорожников (УАЗ), микроавтобусов и легких грузовиков («Газель», «Соболь»). У этого типа кузова двигатель, элементы трансмиссии и ходовой части крепятся к мощной раме. У всех остальных легковых автомобилей отечественного производства силовой агрегат (двигатель в сборе со сцеплением и коробкой передач), элементы трансмиссии и ходовой части крепятся непосредственно к кузову, который в этом случае называется несущим.

Роль рамы, обеспечивающей жесткость конструкции, у несущего кузова выполняет каркас — набор силовых элементов, часть из которых имеет коробчатое сечение. Элементы каркаса соединены сваркой и подлежат замене только при серьезных повреждениях, например во время аварии. Силовая схема каркаса рассчитывается так, чтобы при столкновении автомобиля (фронтальном или боковом) с каким-либо объектом энергия удара максимально снижалась, при этом пассажиры оказывались бы вне зон деформации, как бы в несминаемой «клетке». Такая конструкция — часть схемы пассивной безопасности автомобиля*. Другие ее части — устанавливаемые спереди и сзади кузова энергопоглощающие бамперы, продольные брусья в дверях, надувные подушки безопасности (устанавливаются на небольшой части отечественных автомобилей), ремни безопасности водителя и пассажиров, травмобезопасная рулевая колонка, панель приборов и элементы отделки пассажирского салона из упругих материалов.

Все элементы кузова (рис. 28), кроме силовых элементов каркаса, выполнены съемными и могут быть демонтированы для замены или ремонта. Это — двери 13, капот 2, крышка багажника, задняя дверь 7 автомобилей с кузовами «хэтчбек» и «универсал», ветровое 4, заднее 6 и боковые стекла 9 и 12, передний 1 и задний бамперы, панель приборов, передние и задние сиденья и элементы отделки пассажирского салона. На некоторых моделях можно демонтировать передние крылья.

Рис.28. Элементы кузова автомобиля

При производстве на заводе все металлические элементы кузова перед окраской подвергаются тщательной защите от коррозии. Роль такой защиты играет и окраска автомобиля высококачественными синтетическими эмалями. Однако перед началом эксплуатации нового автомобиля его кузов желательно дополнительно обработать средствами защиты от коррозии на станции технического обслуживания. Это позволит продлить срок службы элементов кузова и надолго сохранить привлекательный внешний вид автомобиля.

Во время поездки водитель и пассажиры располагаются в салоне автомобиля. Здесь установлены раздельные передние сиденья и цельное (или разрезное) заднее. Автомобили с кузовами больших размеров могут комплектоваться дополнительным третьим рядом сидений (ВАЗ-2120 «Надежда», автомобиль «Волга» с кузовом «универсал») или боковыми откидными сиденьями (УАЗ). Сиденья первого и второго рядов всегда оборудуются ремнями безопасности для водителя и пассажиров. Передние сиденья оснащены набором регулировок: их можно сдвигать вперед или назад, выбирать удобный для посадки наклон спинки, а также, в некоторых случаях — изменять высоту сиденья относительно пола кузова. Спинки передних сидений (на более поздних моделях автомобилей — также спинки задних пассажирских мест) оборудованы подголовниками, предотвращающими травмоопасное откидывание головы человека при ударе автомобиля сзади. Заднее сиденье автомобилей с кузовами «хэтчбек» и «универсал» может складываться целиком или частями для увеличения объема багажного отделения.

Комфорт водителя и пассажиров в поездке обеспечивается применением в отделке салона современных травмобезопасных шумо-и теплоизолирующих материалов. В жаркую погоду комфортную температуру в салоне помогают поддерживать система вентиляциии опускные стекла передних и задних дверей. В холодную погоду воздух в салоне нагревается отопителем (см. «Система охлаждения двигателя »). Системой вентиляции и отопления можно управлять с места водителя.

В салоне размещены все органы управления автомобилем (рис. 29), необходимые для выбора режима и изменения направления его движения. В поле зрения водителя находятся контрольные приборы и лампы, информирующие о параметрах работы двигателя и движения автомобиля.

Рис.29. Органы управления автомобиля ваз 2106

Снаружи (на передних частях передних дверей) и внутри салона (над ветровым стеклом в центре) устанавливаются зеркала заднего вида, помогающие водителю обеспечить безопасность маневров автомобиля (поворотов, перестроений или движения задним ходом).

Органы управления большинства автомобилей расположены в их салонах практически одинаково. Осваивая новую для себя модель автомобиля, водитель не должен оказаться в ситуации безрезультатного поиска того или иного рычага или выключателя — это может быть опасным при движении. Поэтому даже имеющему большой стаж и опыт водителю нелишне бывает посвятить несколько часов «привыканию» к новому автомобилю. А новичку «общение» с органами управления первого своего автомобиля следует довести до автоматизма.

Начальные навыки по вождению автомобиля рекомендуется получить под руководством инструктора-водителя.

Рама и несущий кузов

Кузов и рама, порознь или вместе, воспринимают вес агрегатов автомобиля и пассажиров, а также нагрузки при торможении и разгоне, при крене и переезде через неровности дороги.

Безлошадные экипажи, появившиеся в прошлом столетии на улицах европейских городов, унаследовали от карет и колясок их шасси, подвеску, кузов. До середины двадцатых годов почти каждый автомобильный кузов представлял собой каркас из дуба или ясеня, обшитый стальным или алюминиевым листом и снабженный складным матерчатым тентом. Такой кузов, как и агрегаты машины — двигатель, трансмиссия, подвеска, крепился к раме, которая служила становым хребтом, основой всего автомобиля. Ее вид сверху напоминал лестницу — два продольных лонжерона с четырьмя или пятью поперечинами — траверсами.

К середине двадцатых годов многие заводы развернули массовый конвейерный выпуск легковых автомобилей, и кузова с деревянным каркасом, весьма трудоемкие и дорогие в производстве, оказались невыгодными. Этот недостаток был особенно ощутим на закрытых кузовах, которые к тому времени начали получать широкое распространение.

ХРЕБТОВАЯ РАМА. По сравнению с обычной лонжеронной обладает значительно большей «жесткостью на кручение и легче по весу. Соединяется с кузовом дополнительными траверсами, не воспринимающими нагрузки.Автомобили совершенствовались, скорости год от года росли. Все больше внимания конструкторы стали уделять управляемости машины. Это повлекло за собой увеличение жесткости рамы на кручение. Исследования показали, что желаемого эффекта можно добиться, жестко соединив цельнометаллический кузов с рамой. В этом случае ее можно заведомо сделать, образно говоря, ажурной, а следовательно, более легкой. По существу рама превратилась теперь в подрамник. Так в середине тридцатых годов появились кузова, которые теперь мы называем несущими («Опель-олимпия», 1935 год; «Ситроен-ТА», 1934 год). Безрамные конструкции автомобилей вынудили сторонников рам пойти на усовершенствования. Чтобы повысить жесткость на кручение, были созданы хребтовые рамы с центральной трубчатой или коробчатой балкой. Их можно было встретить на довоенных автомобилях НАМИ-1 (СССР, 1927 год), «Шкода-популяр» (Чехословакия, 1937 год), «Мерседес-Бенц-130» (Германия, 1934 год). Другие ввели в конструкцию рамы Х-образную поперечину, которая также резко увеличила жесткость на кручение. Пример тому модель ГАЗ-M1 (CСCP, 1936 год).

Почему же, несмотря на преимущества несущих кузовов, некоторые фирмы по-прежнему привержены к рамам?

НЕСУЩАЯ РАМА. Воспринимает все нагрузки. На кузов, упруго соединенный с рамой, действует его собственный вес и вес пассажиров. Кузов изолирован от вибраций, которым подвержена рама, но и не может сообщить ей дополнительной жесткости.Несущий кузов — это сварная конструкция (см. рисунок) из штампованных стальных деталей. Основные силовые элементы его — пол, крыша, коробки порогов, стойки дверей, щит передка, колесные ниши — изготовлены из металла толщиной от 1,2 до 0,8 мм. Хотя на них наносят антикоррозионные покрытия, такие детали кузова, как пороги, пол, ниши колес, быстрее разрушаются ржавчиной, чем лонжероны и траверсы рам из 2,5—3,5-миллиметровой стали.

Поскольку к несущему кузову присоединяются пружины, рессоры, амортизаторы и рычаги подвески его панели воспринимают все дорожные толчки и вибрации, и создается «дорожный гул». На больших машинах с несущими кузовами он превышает допустимый уровень. На малолитражках площади отдельных панелей невелики, следовательно, и вибрация их не столь ощутима на слух.

Компромиссное решение применяется на американских легковых машинах, отличающихся, как известно, большими габаритами. У них сравнительно жесткий кузов связан через упругие подушки с так называемой контурной, или периферийной, рамой. У этой рамы нет поперечин — она представляет собой замкнутый контур коробчатого сечения, идущий по всему периметру кузова. Резиновые подушки гасят нежелательные вибрации, а наличие большого числа точек соединения кузова с рамой обеспечивает в целом достаточную прочность и жесткость всей конструкции.

НЕСУЩИЙ КУЗОВ. Все нагрузки воспринимаются его панелями и коробчатыми элементами. Обладает высокой жесткостью на кручение. Обеспечивает наиболее рациональное использование металла и наименьшие затраты в массовом производстве.Таким образом, оценив все плюсы и минусы, инженеры оставили рамные конструкции для дорогих или крупногабаритных легковых машин высшего класса («Роллс-Ройс», «Чайка»), а для массовых автомобилей с двигателями рабочим объемом до 3-3,5 литра («Москвич-412», «Жигули», ГАЗ-24, «Шкода-110», «Ровер-2000») избрали более дешевый в производстве несущий кузов.

Тенденция к увеличению поверхности стекол наметившаяся в последние годы, заставила конструкторов делать более узкими стойки окон и дверей. В результате связь днища и крыши на несущих кузовах становилась все менее жесткой. На отдельных моделях крыша и верхняя часть стоек несет лишь незначительную часть нагрузок. Основная же приходится на днище с высокими порогами коробчатого сечения, массивными поперечинами и усилителями. Практически здесь главным несущим элементом является пол, и такая конструкция — ее примерами могут служить «ситроены» (серий ИД и ДС) — получила название «несущего днища».

НЕСУЩЕЕ ДНИЩЕ. По существу разновидность несущего кузова. Большая часть нагрузки воспринимается развитыми порогами, поперечинами пола, колесными нишами и подрамниками.На современных спортивных автомобилях несущие кузов или днище применяются реже, чем на обычных легковых. Для экономии в весе их кузовные панели делают из стеклопластика или алюминиевого листа. Они мало пригодны для восприятия больших нагрузок. Поэтому спортивные машины снабжают либо обычными и хребтовыми рамами («Лотос-элан»), либо пространственным трубчатым каркасом («Астон-мартин»), на который навешивают кузовные панели.

Таким образом, сегодня не существует единого решения в выборе несущего элемента для машин разного назначения. Что касается наиболее распространенных малолитражек и легковых автомобилей среднего класса, то у них, повторяем, как правило, бывает несущий кузов.

Л. Шугуров, инженер (За рулем №7, 1972)

Поделиться в FacebookДобавить в TwitterДобавить в TelegramКакой материал для кузова автомобиля лучше?

Кузов является одной из самых наиважнейших деталей автомобиля. В его основные качества в первую очередь должны входить безопасность, прочность, относительная при этом дешевизна, но в тоже время он должен быть оптимально удобным для всех пассажиров салона авто и отличаться стилем и дизайном. Согласитесь, что качества эти порой противоречивы, поэтому между производителями нет единого мнения, какой из кузовных материалов наиболее лучше подходит для производства.

Мы расскажем вам о современных кузовных материалах и рассмотрим их плюсы и минусы.

Стальной кузов

Стальной кузов может быть различной вариантности сплава, что дает совершенно непохожие свойства его разновидностям. Так, к примеру, отличной пластичностью обладает листовая сталь, она же и позволяет производить из себя наружные панели деталей кузова, которые порой могут иметь довольно необычную и сложную форму. Логично, что высокопрочные сорта обладают изрядной энергоемкостью и отличной прочностью, поэтому этот вид стали применяют в производстве силовых деталей кузова. Выгодно еще и то, что за всю историю автомобилестроения производителям удалось упростить и отладить мастерство изготовления стальных кузовов, что делает их довольно недорогими.

Именно этот фактор сделал стальные кузова на сегодняшний день самыми популярными на автомобильном рынке.

При всех этих плюсах недостатки у стали все же имеются и существенные. Так, например, неудобно то, что стальные детали имеют не малый вес, а также подвержены коррозийным процессам, что вынуждает производителей использовать приемы оцинковки стальных деталей и параллельно искать альтернативные варианты кузовных материалов.

Алюминиевый кузов

Сегодня все чаще можно услышать об использовании в производстве кузовов для авто такого материала как алюминий. Этот металл, который в народе назвали «крылатым», не подвержен образованию ржавчины на деталях корпуса, а сам алюминиевый кузов при такой же прочности и жесткости весит в 2 раза меньше, чем его стальной собрат. Но и тут есть подводные камни.

При всех своих качествах у алюминия имеется весомый недостаток — это хорошая проводимость шума и вибрации.

Поэтому автопроизводителям приходиться усиливать кузов противошумовой изоляцией, что, в конечном счете, приводит к удорожанию машины, да и сам металл стоит дороже стали. Эти факторы способствуют тому, что ремонт кузова в последующем может потребовать использования специального оборудования.

В итоге, все это приводит к увеличению цены самого автомобиля. Полностью алюминиевый кузов могут позволить себе далеко не все производители, один из немногих — Audi. Но чаще всего приходится идти на компромисс и компоновать алюминиевые и стальные детали в одном кузове. Так, к примеру, в модели BMW пятой серии вся передняя часть кузовного корпуса изготовлена из алюминия и сварена со стальным каркасом.

Пластиковый кузов

Пластик не так давно считался в автомобилестроении наиболее перспективным кузовным материалом. Он легче даже вышеупомянутого алюминия, ему можно придать любую, даже вычурную и замысловатую форму, да и покраска его обходится намного дешевле, ведь провести ее можно уже на стадии производства, используя различные химические добавки. Ну и наконец, этот материал уж точно не знает, что такое коррозия. Но недостатков у пластика гораздо больше и они довольно значимые.

Так, свойства пластика меняются под влиянием различных температур — мороз делает пластик более хрупким, а жара размягчает этот материал.

По этим причинам и ряду других из пластика нельзя изготавливать те детали, на которые оказываются довольно высокие силовые нагрузки, ремонту некоторые пластиковые детали и вовсе не поддаются, и требуют полной своей замены. Именно это привело к тому, что на сегодняшний день из пластика изготавливают лишь навесы, бампера да крылья.

Композитный кузов

Еще одним видом материала для изготовления кузова являются композитные материалы. Это «гибридный» материал, получаемый из нескольких соединенных вместе. Такое производство делает композитный кузов оптимальным по качествам, так как в нем соединяется все лучшее от каждого компонента.

Кроме того, композитные материалы более долговечны, из них можно изготавливать самые крупные и сплошные детали, что, несомненно, упрощает само производство.

К композитным материалам относится, например, углеволокно, которое, кстати, используется в производстве чаще всего. Из углеволокна изготавливают остовы к кузовам для суперкаров.

К минусам данного материала можно отнести трудоемкость при его использовании в автомобилестроении. Иногда даже необходим ручной труд, что, конечно, в итоге сказывается на цене. Еще один недостаток — это практически невозможность восстановления деталей из углепластика после деформации при авариях. Все это способствует тому, что массово автомобили в углепластиковом кузове практически не выпускаются.

У каждого типа кузовов есть свои достоинства и недостатки. Тут уж все зависит от вкусов потребителей, то есть нас с вами.

Удачных вам приобретений и будьте аккуратны!

В статье использованы изображения с сайтов www.rul.ua, www.alu-cover.ru, www.tuning-ural.ruwww.torrentino.com

Инструменты, расходные материалы для кузовного ремонта

Автомобильные вмятины и кузовной ремонт

Невозможно сосчитать, как могут быть повреждены автомобили. Вмятины, вмятины, неровности, пятна, разрывы, разрывы, дыры, разрывы: все это может развиваться по-разному, от медленного распада до внезапного удара. Когда мы говорим о проектах, которые сняты с производства, и детали которых становится все труднее найти, замена исключается как вариант — ремонт — единственное решение.

Специалисты по ремонту кузовов и специалисты по ремонту домов знают множество способов решения этих проблем. Ключ в том, чтобы знать, какое решение лучше всего подходит для данной работы.

В Eastwood с 1978 года мы помогаем сообществу DIY воплощать их мечты в жизнь в домашних гаражах. В нашем ассортименте более 4000 наименований товаров, включая одни из лучших на рынке инструментов для ремонта кузовов автомобилей. Мы поможем вам привезти в домашний гараж материалы для ремонта кузова автомобиля профессионального качества, чтобы вы могли выполнять свою работу правильно, независимо от того, насколько она велика или мала.

Инструменты для тела Eastwood Auto

Когда в вашем распоряжении нужные расходные материалы, вы будете удивлены, как часто можно сделать так, чтобы сломанная панель кузова выглядела так, как будто она только что сошла с конвейера. Инструменты для кузовного ремонта от Eastwood — это решение, когда вам нужно качественное оборудование для достойной работы. Делайте покупки сегодня и найдите сотни ручных инструментов, ремонтных комплектов, составов и аксессуаров для лечения ваших травмированных крыльев или дверных обшивок.

Быстрое устранение мелких проблем

Вам не нужно приносить машину в мастерскую или в покрасочную мастерскую из-за небольшого дефекта.В нашем разделе по ремонту вмятин есть множество способов удаления или заполнения небольших вмятин, от средств для удаления вмятин на присоске до наборов для перфорации. Шпатлевки, герметики для швов, полировщики, наждачная бумага и другие аксессуары идеально подходят для исправления и перекраски дефектов. Во многих случаях вам даже не нужно снимать панель с автомобиля, чтобы починить ее.

Инструменты и принадлежности для кузовных панелей

Если для ремонта требуется немного больше смазки для локтей, у нас есть универсальные и специальные инструменты для кузовов автомобилей для вашей мастерской.Молотки и тележки — это распространенный способ выбить вмятины изнутри панели. Ролики крыльев — менее распространенный инструмент, который творит чудеса при выталкивании крыльев на автомобилях с низкой посадкой. Ремонт дверей и салона особенно сложен, но у Eastwood есть целый раздел, посвященный каждому из них, с такими продуктами, как комплекты для выравнивания дверных штифтов и съемники отделки.

Учитесь у экспертов DIY

От оборудования для установки и демонтажа до комплектов для чистки — Eastwood — это место, где можно найти инструменты для ремонта кузовов, которые просто работают.Эти инструменты поставляются крупнейшими брендами и пользующимися наибольшим доверием именами в отрасли, такими как Martin Tools, Steck, Fairmount, ATD и US Chemical. Кроме того, у нас есть полная линейка наших собственных расходных материалов для кузова автомобилей, разработанных специально для самостоятельного использования. Вы можете поучиться у экспертов, позвонив по нашему бесплатному номеру или просмотрев нашу подборку книг и видео по кузовному ремонту, которые можно добавить в свою библиотеку.

Что нужно исправить? Свяжитесь с нами сегодня и расскажите о предстоящей работе.Наш штат экспертов укажет вам правильное направление, показав лучшие инструменты для работы и лучшие места для изучения конкретных методов. С Eastwood и нашей 100-процентной гарантией удовлетворенности клиентов вы успешно завершите ремонт и снова сможете отправиться в путь.

Покраска и кузовной ремонт | Инструменты, оборудование, расходные материалы

Для большинства из вас, кто читает это, ваш автомобиль или грузовик — ваша гордость и радость. Вы держите своего ребенка в отличной форме, чтобы он всегда бегал и выглядел наилучшим образом.Когда вы уходите после парковки, вам всегда нужно повернуться и немного взглянуть на нее, и вы никогда не устанете от восхищенных взглядов окружающих. Потом случается несчастный случай, и ваше ценное имущество покрывается шрамами. Но не отчаивайтесь, практически любой автомобиль можно отремонтировать, просто посмотрите на преданных энтузиастов, которые взяли ящики для корзин и находки из сараев, которые считались непригодными для спасения, и вернули их в новое и лучшее состояние. Все, что для этого требуется, — это ноу-хау, немного денег, а также подходящие инструменты и материалы.Хотя мы не можем предоставить экспертизу или деньги, мы можем поставить оборудование и расходные материалы для покраски и кузовного ремонта. От абразивно-струйной очистки, инструментов для ремонта вмятин, шлифовальных машин, шлифовальных машин и шпатлевки до воздушных компрессоров, распылителей, полировщиков и воска — у нас есть все необходимое, чтобы вернуть вашему ребенку былую славу.

Чтобы покрасить автомобиль, вам понадобится компрессор, но помимо краскораспылителя есть и другие инструменты для ремонта кузова, такие как шлифовальные машины двойного действия, обычно называемые DA, шлифовальные машины, дрели, сабельные пилы для кузова и абразивные шкафы, которым требуется воздух.Компрессоры доступны в широком диапазоне размеров галлонов, лошадиных сил, производительности CFM (кубических футов в минуту) и PSI (фунтов на квадратный дюйм), объемного вытеснения, поршневого одноступенчатого и двухступенчатого, а также винтового типа для стационарных установка и переносное использование, а также с различными конфигурациями резервуаров. Стационарные компрессоры обычно доступны с баками на 30, 60, 80 или 120 галлонов, с баком, расположенным горизонтально или вертикально, в вертикальной конфигурации, которая занимает меньше места, с компрессором, приводимым в действие газовым двигателем или одним или тремя. -фазный электродвигатель.Некоторые компрессоры «безмасляные», что означает, что они предварительно смазаны; нет уровня масла, который нужно проверять, или масла, которое нужно периодически менять. Такие факторы, как размер бака, расход от насоса и мощность двигателя, определяют, чего вы можете достичь с помощью пневматических инструментов.

Для таких инструментов, как краскопульты, шлифовальные машины DA и отрезные круги, требуется большой объем воздуха, и они быстро истощают небольшой компрессор, ограничивая ваши действия и заставляя ждать повышения давления в резервуаре. Компрессор с баком на 60 галлонов позволит непрерывно использовать такие инструменты, как шлифовальные и шлифовальные машины DA, и может позволить вам полностью распылять панели, такие как капот, но если вы хотите иметь возможность красить всю машину или иметь несколько шлифовальных машин, шлифовальных машин, и ударные гайковерты при непрерывном использовании, как правило, требуется бак емкостью 80 галлонов.При одинаковом размере бака компрессор с более мощным насосом и двигателем с более высокой мощностью нагнетает больше воздуха в бак и ускоряет восстановление. Наряду с компрессором вам понадобится масло для смазанных маслом компрессоров, а также воздуховоды, фитинги и муфты для подключения пневматических инструментов к источнику. У нас есть спиральные линии, которые удобны для использования на стенде, а также шланги длиной до 100 футов. Наши выдвижные катушки для шлангов позволяют подавать только ту длину шланга, которая необходима. Влага может разрушить пневматические инструменты и испортить покрасочные работы, поэтому мы предлагаем фильтры / регуляторы для удаления воды и грязи и установки максимального давления воздуха, а также масло для пневматического инструмента для смазки.

Одним из важнейших элементов любой процедуры ремонта кузова является получение доступа к тому, над чем вы работаете, чтобы вы могли определить степень повреждения и провести тщательный ремонт. Это может включать подъем и безопасную опору автомобиля, и у нас есть домкраты и опоры для работы. Здесь вы также найдете все ручные и электроинструменты, необходимые для разборки / сборки автомобиля, в том числе метрические и стандартные, также известные как SAE (Общество автомобильных инженеров), торцевой конец коробки, открытый конец, комбинацию, накидную гайку, храповик и шестигранные ключи всех популярных размеров, а также полные наборы ключей; 1/4 «, 3/8», 1/2 «, 3/4» и 1 «приводные метрические и стандартные размеры, мелкие и глубокие колодцы, 12- и 6-гранные головки и наборы головок, а также мелкозубые и прямые трещотки с крупными зубьями и храповики с поворотной головкой различной длины, прерыватели, а также специальные ключи и головки, такие как динамометрические ключи со шкалой и щелчком, а также шестигранные биты, биты Torx и головки с защитой от несанкционированного доступа.

Наши ударные гайковерты, доступные с пневматическим, проводным или беспроводным питанием, обеспечивают быстрое и легкое снятие гаек и других крупных крепежных деталей, особенно в труднодоступных местах, где применение необходимого рычага для их снятия вручную было бы невозможно. а наши прямые воздушные или беспроводные электрические трещотки под углом 90 градусов могут снимать и устанавливать меньшие крепежные детали намного быстрее, чем это было бы возможно при проворачивании ручного храповика. Кроме того, у нас есть ударные головки 3/8 «, 1/2», 3/4 «и 1», а также комплектные комплекты головок для неглубоких, глубоких и шестигранных головок, а также удлинители и универсальные шарниры.Облицовку можно легко снять, не повредив обшивку или краску автомобиля, с помощью наших приспособлений для снятия молдинга, отделки и застежек.

Существуют различные методы ремонта панелей кузова и их подготовки к покраске, и у нас есть инструменты для каждого этапа процесса. Наше пескоструйное оборудование, включая пескоструйные аппараты и абразивные аппараты, а также шкафы для абразивных материалов, удаляет ржавчину, грязь и старую краску, возвращая панели к голому металлу, что позволяет точно оценить повреждения. Если вам нужно разрезать листовой металл для удаления ржавых или поврежденных участков или для выполнения индивидуальных работ, у нас есть отрезные круги, ножницы, высечные ножницы и сабельные пилы, некоторые из которых доступны с воздушным или электрическим приводом, а также воздушные долота и плазменная резка. машины.Для удаления вмятин у нас есть сварочные аппараты для шпилек, скользящие молотки, пневматические съемники вмятин и другое оборудование, и вы можете вернуть панели в форму с помощью наших молотов и тележек, многие из которых поставляются в полных наборах. Независимо от того, заменяете ли вы панели на заводских швах или секциях, у нас есть оборудование для сварки MIG и TIG для крепления, а также мы предлагаем заклепочные машины для обслуживания автомобилей с панелями, склеенными заклепками. А для создания пользовательских панелей у нас есть такие инструменты, как тормоза для листового металла, английские колеса, термоусадочные устройства и валики для борта.

Наши шлифовальные машины вместе с соответствующими шлифовальными кругами, которые вы найдете в нашей коллекции абразивов, можно использовать для черновых чистовых работ, таких как шлифовка сварных швов. Их также можно использовать для удаления ржавчины и доведения участков до оголенного металла при подготовке к установке панели. После грубой шлифовки одной из наших шлифовальных машин DA можно наносить шпатлевку. У нас есть смесительные доски, в которых наполнитель для тела может быть смешан с отвердителем, и разбрасыватели различных размеров для смешивания и нанесения наполнителя для тела.После того, как наполнитель застынет, его можно шлифовать. В нашей коллекции клеев у нас есть листы наждачной бумаги и рулоны наждачной бумаги с клейкой основой от крупной до сверхтонкой, сверхтонкой и микротонкой зерен. Для нанесения грунтовки и финишных покрытий мы можем предоставить вам пистолеты-распылители с гравитационной, всасывающей и подающей подачей, включая пистолеты HVLP (High Volume Low Pressure). У нас также есть аэрографы, пистолеты для нанесения грунтовочного покрытия, чашки для пистолета, фильтры и другие детали для пистолета-распылителя, а также моечные машины и комплекты для очистки, в дополнение к другим предметам, необходимым для покраски, включая шейкеры для краски, миксеры и чашки для смешивания, малярную ленту и малярные машины, протекторы деталей, такие как сумки для колес и маски для зеркал, а также воздушные и электрические полироли и полировальные подушечки.

Наряду с грунтовкой и финишными покрытиями для нанесения с помощью распылителей, мы можем предложить вам множество простых в нанесении продуктов для аэрозольных баллончиков, включая средство для удаления жира и воска, краски для высокотемпературных двигателей и выхлопных систем, краска для разбрызгивания багажника, внутреннюю краску, краску деталей и многое другое. более. Тонкие полоски действительно могут вызвать покрасочные работы, но в дополнение к нашей полосатой ленте у нас также есть комплекты для тонировки окон и огромный выбор выразительной оконной графики, а также комплекты для маскировочной виниловой пленки и ракели, необходимые для установки.И вы сможете сохранить эту свежую краску глянцевым блеском и в будущем, если будете поддерживать финишную отделку с помощью наших продуктов для детализации. Здесь есть все, чтобы сделать вашу поездку яркой, включая автомойку, воск, средство для чистки стекол, средства по уходу за колесами и шинами, спрей для очистки и полотенца из микрофибры.

Безопасность всегда должна быть самым важным соображением при работе с инструментами для покраски и кузовного ремонта. Защитные очки абсолютно необходимы. Пыль или мусор от шлифовального станка или шлифовальной машины, а также частицы ржавчины и среды, которые попадают в воздух во время абразивно-струйной обработки, могут вызвать все, от легкого дискомфорта в глазах до полной потери зрения.Мы предлагаем защитные очки и защитные очки с прозрачными и тонированными линзами, маски для лица и станции для защиты глаз. Шлифовка краски, шлифовка металла, абразивоструйная очистка и другие операции по ремонту кузова могут наполнить воздух пылью и мусором, которые могут нанести вред при вдыхании. Предлагаемые нами респираторы для улавливания твердых частиц регулируются для плотной посадки и оптимальной защиты легких. Распыление краски и воздействие других вредных токсинов и химикатов, переносимых по воздуху, требуют более сложной защиты. Мы можем предоставить вам респираторы для очистки воздуха на половину лица и на все лицо, которые имеют удобную посадку и имеют сменные фильтры или картриджи.А для защиты в самых экстремальных условиях мы поставили воздушные маски, козырьки и капюшоны. Кроме того, у нас есть все защитное снаряжение, такое как комбинезоны, носки с распылителем, которые удобно прилегают к голове и шее, и комплектные малярные костюмы с капюшоном.

Кузов для автомобилей | Annapolis, MD

Вот уже более 30 лет Jeff’s Body Shop является автомастерской, на которую вы можете рассчитывать в качественной работе в Аннаполисе, штат Мэриленд, и прилегающих районах. Были ли вы в небольшом изгибе крыльев или в крупном столкновении, мы сделаем ваш автомобиль похожим и работающим как новый.Мы обслуживаем все марки и модели автомобилей иностранного и отечественного производства.

Наши технические специалисты имеют сертификаты ASE и прошли обучение I-CAR. Кроме того, мы являемся единственным сертифицированным Volvo ™ кузовным цехом и предприятием по предотвращению столкновений с гарантированной производительностью. Работаем со всеми страховыми компаниями.

Нам приятно работать с вами и сделать этот опыт максимально комфортным. Довольные клиенты — вот причина, по которой мы работаем. Наши клиенты говорят, что мы обеспечиваем отличную работу, и часто рекомендуют нас к семье и друзьям.»Часто задаваемые вопросы ОБ АВТОМАТИЧЕСКОМ РЕМОНТЕ, РЕМОНТЕ СТОМАТОЛОГИИ И КРАСКИ

ЧТО ДЕЛАТЬ ПОСЛЕ АВАРИИ?

Определите, пострадал ли кто-либо, участвовавший в аварии, и немедленно обратитесь за медицинской помощью. Обмен информацией с водителем или водителями всех задействованных транспортных средств: номер телефона, водительские права, идентификационный номер транспортного средства и информация о страховке. Если были свидетели, постарайтесь узнать их имена и контактную информацию. Также отметьте место, время и дату аварии.Мы также рекомендуем делать снимки, если у вас есть цифровая камера или камера мобильного телефона.

ДОЛЖЕН ЛИ Я УЗНАТЬ СВОЮ СТРАХОВУЮ КОМПАНИЮ ПЕРЕД ПРОВЕДЕНИЕМ РЕМОНТА?

Да. В страховых полисах указано, что вы должны уведомить страховую компанию или подать ей отчет. Вы также можете сообщить страховому агенту, что они могут осмотреть поврежденный автомобиль в мастерской Jeff’s Body Shop, где проходит техобслуживание вашего автомобиля.

МОГУ ЛИ Я ВЫБРАТЬ МАГАЗИН ДЖЕФФА ДАЖЕ, ЕСЛИ МОЯ СТРАХОВАЯ КОМПАНИЯ ПЛАТИТ ЗА РЕМОНТ?