Назначение и устройство коленчатого вала понятными словами о детали | 🚘Авто Новости Онлайн

Даже непрофессиональный механик в двух словах знает назначение и устройство коленчатого вала, так как он является очень важным конструктивным элементом двигателя внутреннего сгорания. Именно в его функции входит воспринимать возвратно-поступательные движения поршней и передавать их в виде крутящего момента вспомогательным агрегатам, а также ротору тягового генератора.

Содержание

- 1 Назначение и устройство коленчатого вала – основные узлы

- 2 Из чего состоит коленвал – вспомогательные механизмы

- 3 Как работает коленвал – взгляд изнутри

Назначение и устройство коленчатого вала – основные узлы

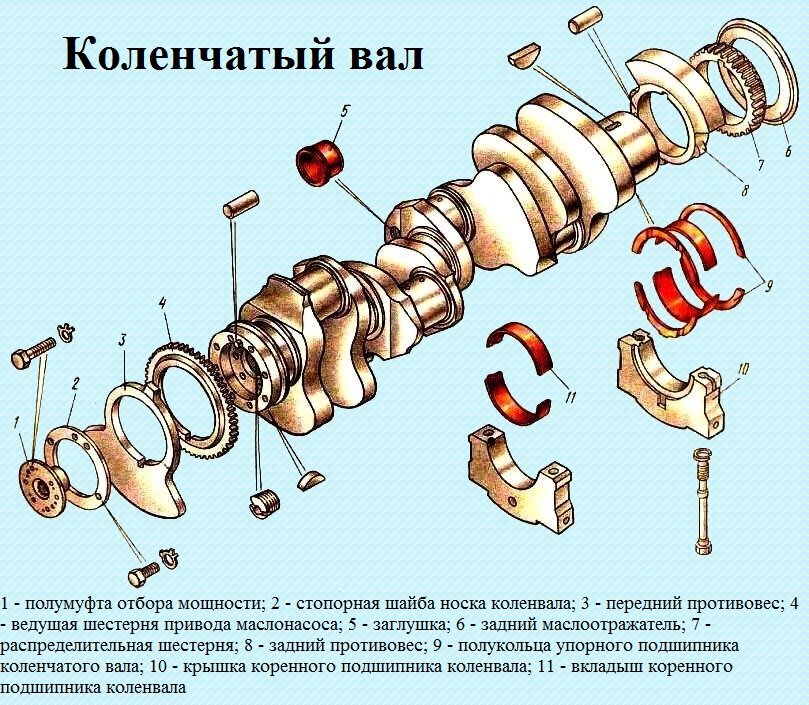

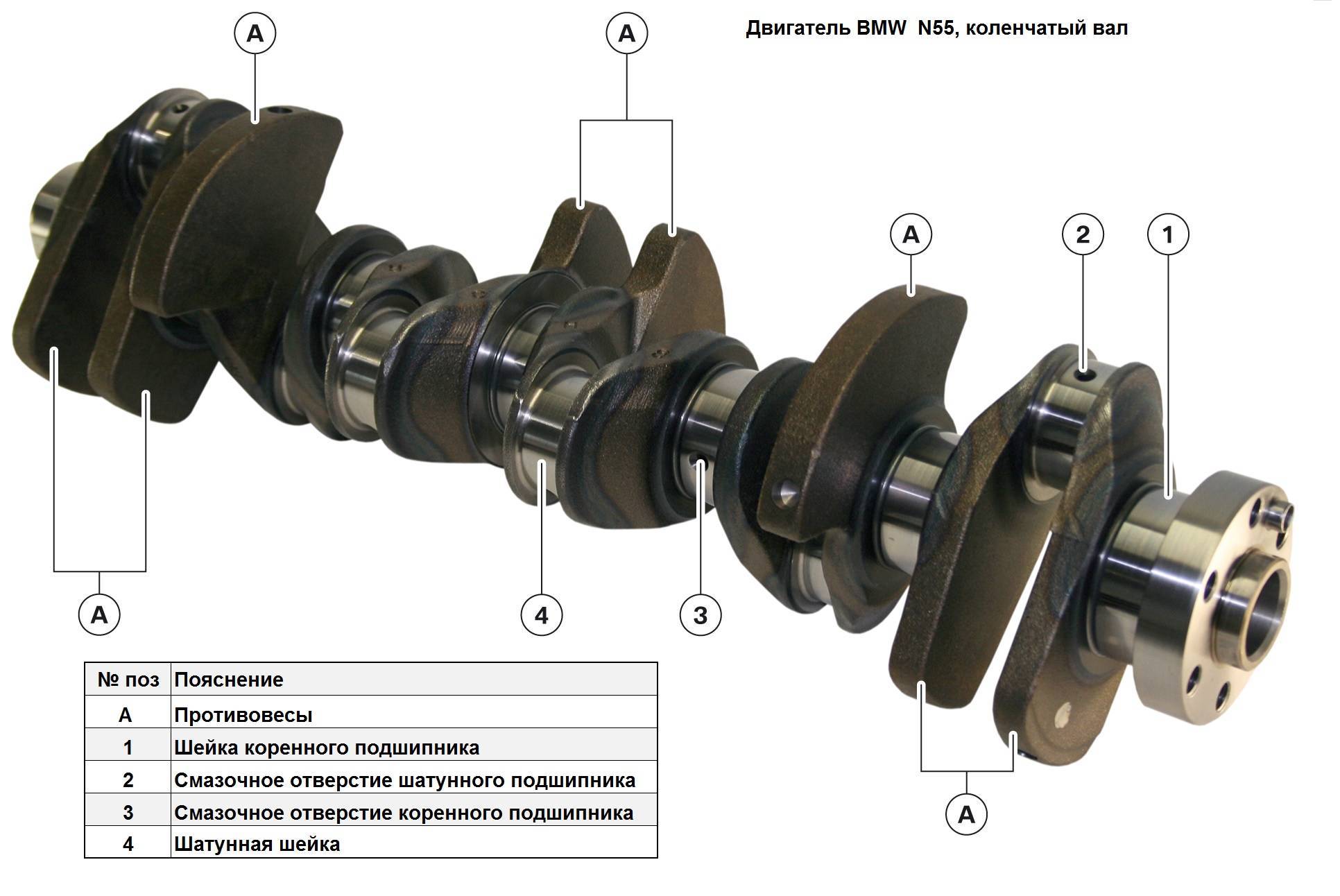

Зная, для чего нужен коленвал, можно утверждать, что на него в процессе работы воздействуют и крутящие, и изгибающие силы, поэтому для того чтобы он не вышел из строя раньше заданного времени, его износостойкость должна быть высокой. Именно с этой целью такие детали чаще всего изготавливают из высокопрочных легированных сталей, еще встречаются и литые коленчатые валы, изготовленные из высокопрочного чугуна и закаленные токами высокой частоты. Коленвалы бывают без противовесов и с двойным противовесом.

Именно с этой целью такие детали чаще всего изготавливают из высокопрочных легированных сталей, еще встречаются и литые коленчатые валы, изготовленные из высокопрочного чугуна и закаленные токами высокой частоты. Коленвалы бывают без противовесов и с двойным противовесом.

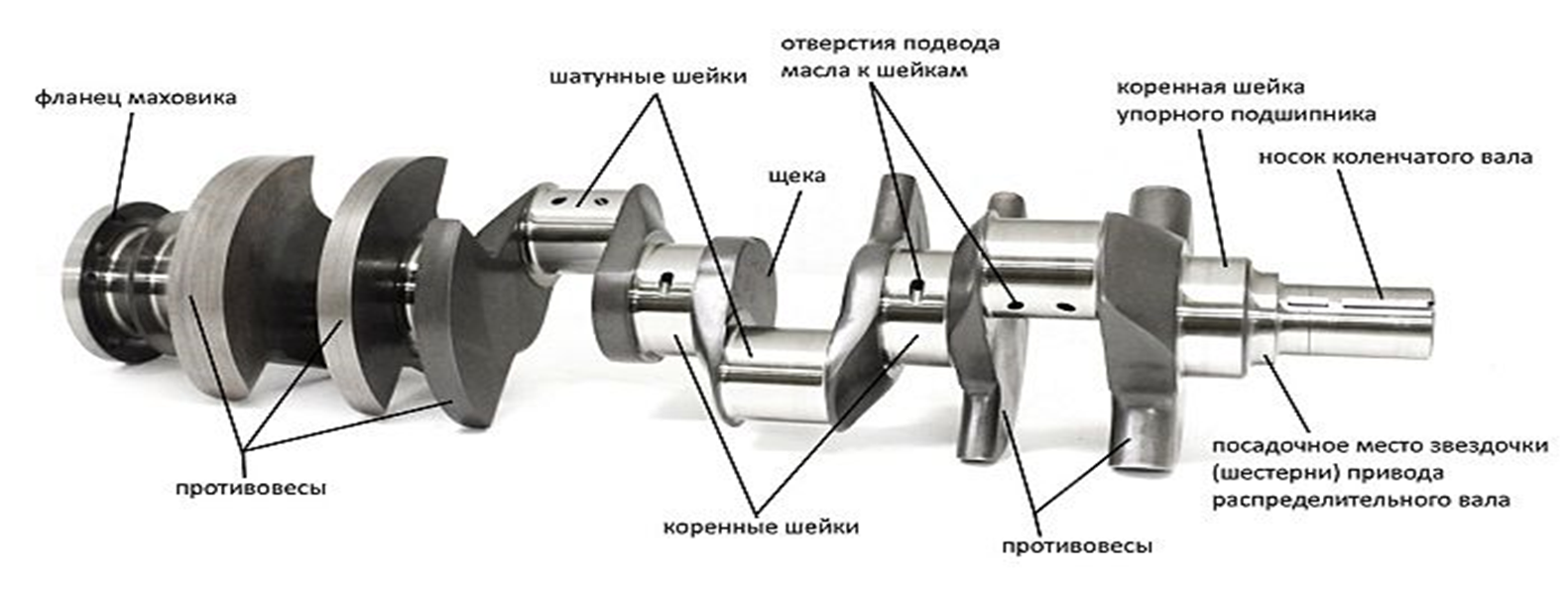

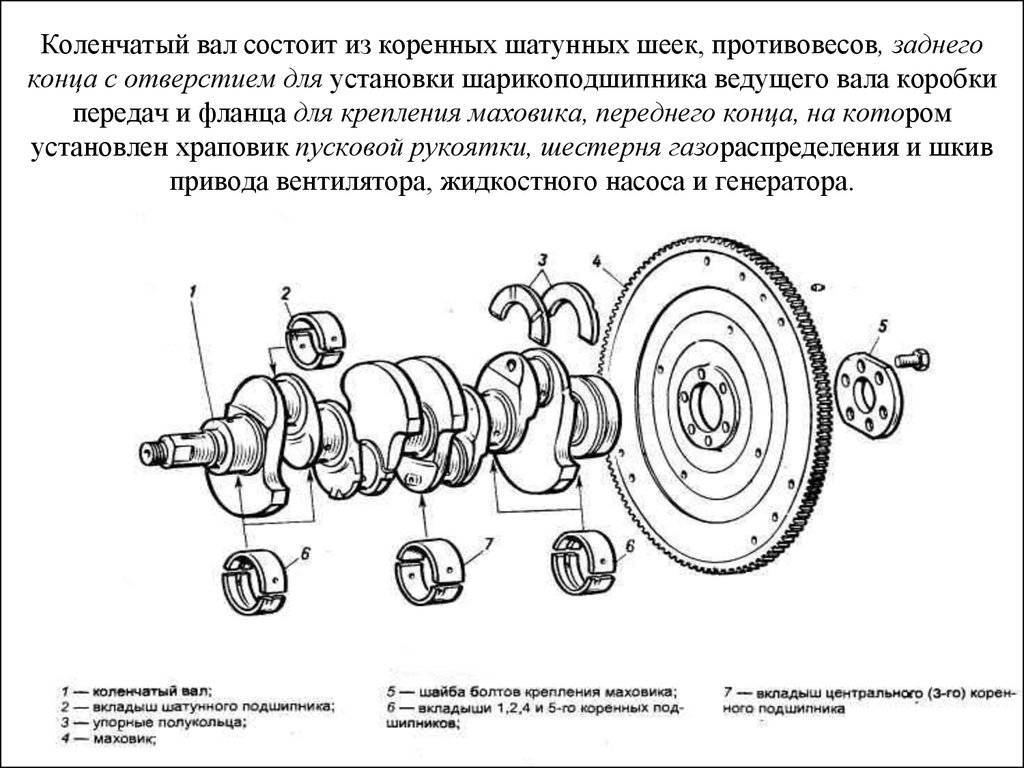

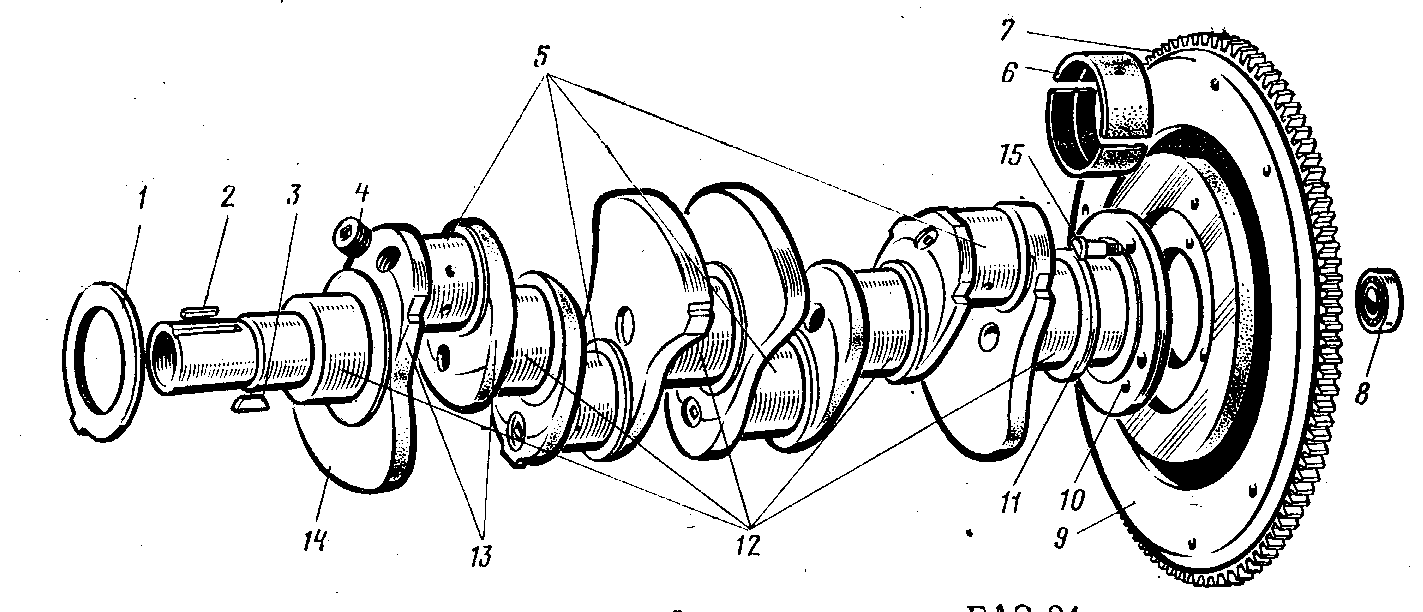

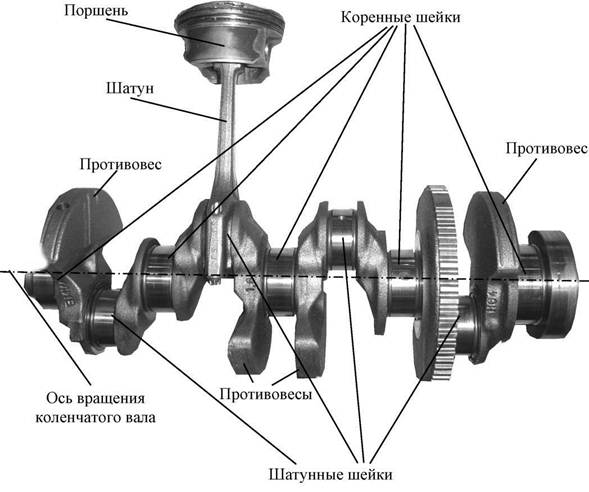

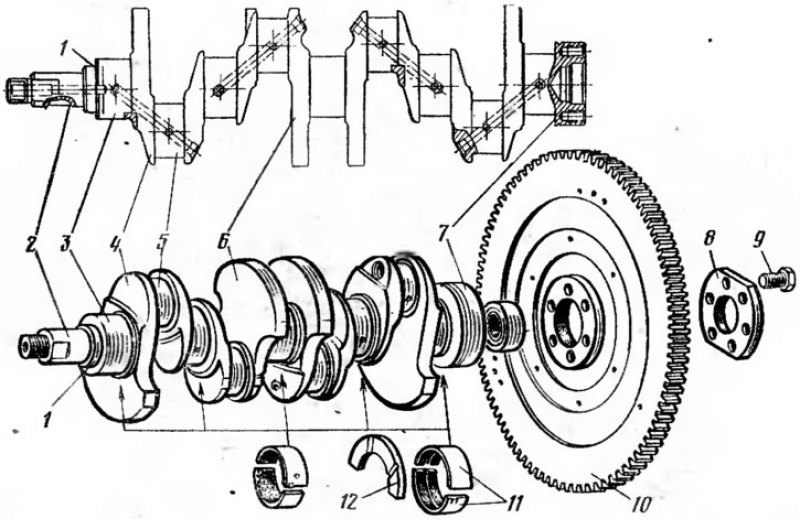

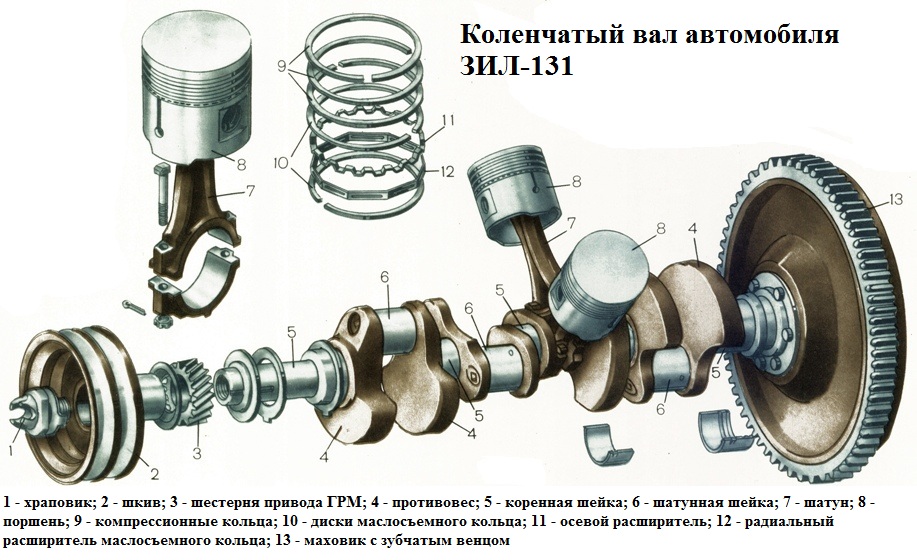

Расположена эта деталь непосредственно в двигателе автомобиля, и его конструкция напрямую зависит от движка. Однако, несмотря на это, в конструкциях абсолютно всех коленчатых валов наблюдается много общего. Так из чего состоит коленвал? В качестве опоры выступают коренные шейки, в основном, применяется конструкция с четырьмя опорами, но встречаются и трехопорные. В шестицилиндровых двигателях расположены валы, у которых семь опор. Для того чтобы деталь была уравновешена, необходим противовес, а если диаметры цилиндров небольшие, тогда применяется одинарный противовес. Благодаря им обеспечивается плавная работа всего двигателя.

Из чего состоит коленвал – вспомогательные механизмы

Выяснив, для чего служит коленчатый вал и какие силы на него действуют, становится понятным, почему сопряжения между щеками и шатунными шейками делаются немного закругленными, это предотвращает преждевременное разрушение. Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение – обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение – обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Подшипники скольжения обеспечивают вращение шатунов и коленвала в опорах. На крайней или же средней коренной шейке устанавливается упорный подшипник скольжения, в его задачи входит предотвращение осевых перемещений детали. Учитывая количество деталей, которые должны четко работать все вместе, нетрудно догадаться, как тщательно балансируется эта деталь в процессе изготовления, но все равно иногда обнаруживается дисбаланс, правда, происходит это еще на этапе испытаний, и в продажу такой агрегат не попадет.

Как работает коленвал – взгляд изнутри

Принцип работы коленчатого вала заключается в следующем. В момент максимального удаления поршня щеки и шатун коленвала вытягиваются в одну линию. В это время в цилиндрах начинает гореть топливо, и, соответственно, выделяются горючие газы, которые перемещают поршень по направлению к коленвалу. Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Получается следующая картина: поршень равномерно то удаляется, то приближается к детали, крайние точки поршня называются «мертвыми», так как в этих положениях его скорость равна нулю. Таким образом, мы разобрались, как работает коленчатый вал.

Немаловажную роль играет и система смазки в детали. От общей магистрали к опорам коренных шеек обеспечивается подвод масла, которое подается под давлением. Далее по специальным каналам, расположенным в щеках, это масло подается к шатунным шейкам. Благодаря масляной пленке, повышается износостойкость данных элементов. Кроме того, благодаря давлению масла можно проверить, нуждаются ли шейки коленчатого вала в замене. Определившись, для чего нужен коленчатый вал, можно смело утверждать, что он занимает одну из ведущих позиций среди деталей двигателя.

Источник

Поделиться в социальных сетях

Вам может понравиться

устройство и применение ⚡ MAHINA

Содержание:

1. Что такое коленчатый вал?

2. Как работает коленчатый вал в двигателе автомобиля?

3. Устройство коленчатого вала

4. Производство и материалы, из которых изготовлен коленчатый вал

5. Основные неисправности коленчатого вала и их причины

6. Ремонт коленвала: цена вопроса

7. Обслуживание: как сохранить свой коленвал?Особенности обслуживания и ремонта коленвала авто

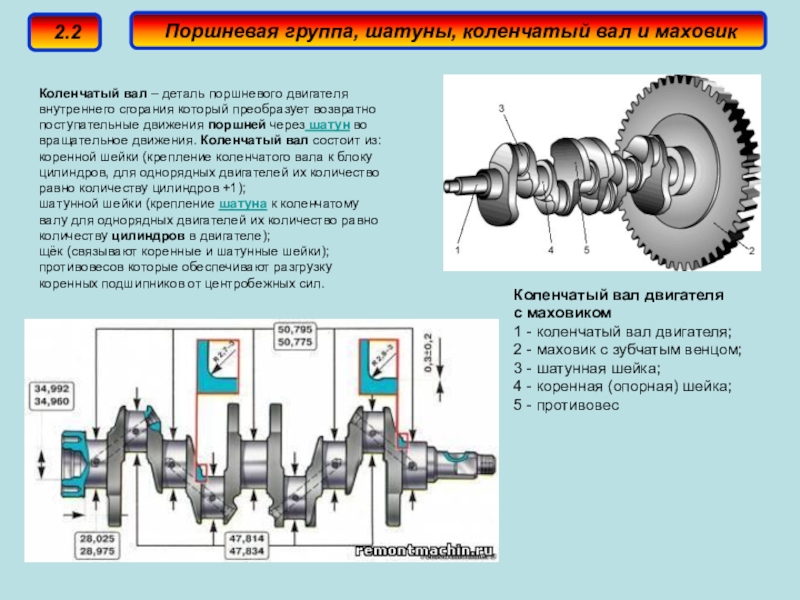

Коленчатый вал двигателя – это крайне важный элемент кривошипно-шатунной системы. Деталь отвечает за преобразование энергии, выделяющейся во время сгорания топлива, в движущую силу автомобиля.

Что необходимо знать о коленвале?

Такой элемент преобразовывает движение поршней ДВС в крутящий момент, передающийся посредством трансмиссии колесам машины. Потому при выборе нового элемента следует обращать внимание на размер кривошипа. Такую информацию можно найти, к примеру, в описании к детали.

Потому при выборе нового элемента следует обращать внимание на размер кривошипа. Такую информацию можно найти, к примеру, в описании к детали.

Применение коленчатых валов с большим радиусом кривошипа приведет к более глубокому поршневому ходу, на который не рассчитан цилиндр. Меньший размер кривошипной части даст возможность увеличить мощность мотора. Это обусловлено повышением скорости вращения детали во время работы ДВС.

Как работает коленчатый вал?

Принцип работы коленвала следующий:

После сгорания топлива в цилиндре образуется высокое давление из-за значительного количества образовавшегося газа. Данное усилие выталкивает поршневую головку.

Поршень соединен с шатуном. Последний же передает усилие шатунной шейке.

Кривошип, ввиду наличия эксцентриситета под действием шатуна, начинает вращать коленвал.

Схема работы данной детали напоминает кручение педалей велосипеда. Когда один кривошип достигает мертвой точки, его выталкивает вверх другой, находящийся в верхней позиции, что делает коленчатый вал бесперебойным источником крутящего усилия.

На одном из концов рассматриваемого элемента крепится маховик. К нему прижимается диск сцепления. Таким образом сила крутящего момента передается коробке передач, а затем колесам авто. Маховик выполняется массивным. Это помогает поддерживать равномерность оборотов между фазами хода поршневой головки.

На другом конце кривошипного элемента находится шестерня под ремень ГРМ. Последний предназначен для передачи вращательного усилия распредвалу, управляющему работой механизма газораспределительной системы. Зачастую привод ГРМ передает вращательный момент водяной помпе, вспомогательным механизмам (к примеру, шкиву генератора, насоса ГУР, кондиционера).

Каково назначение и устройство коленчатого вала двигателя?

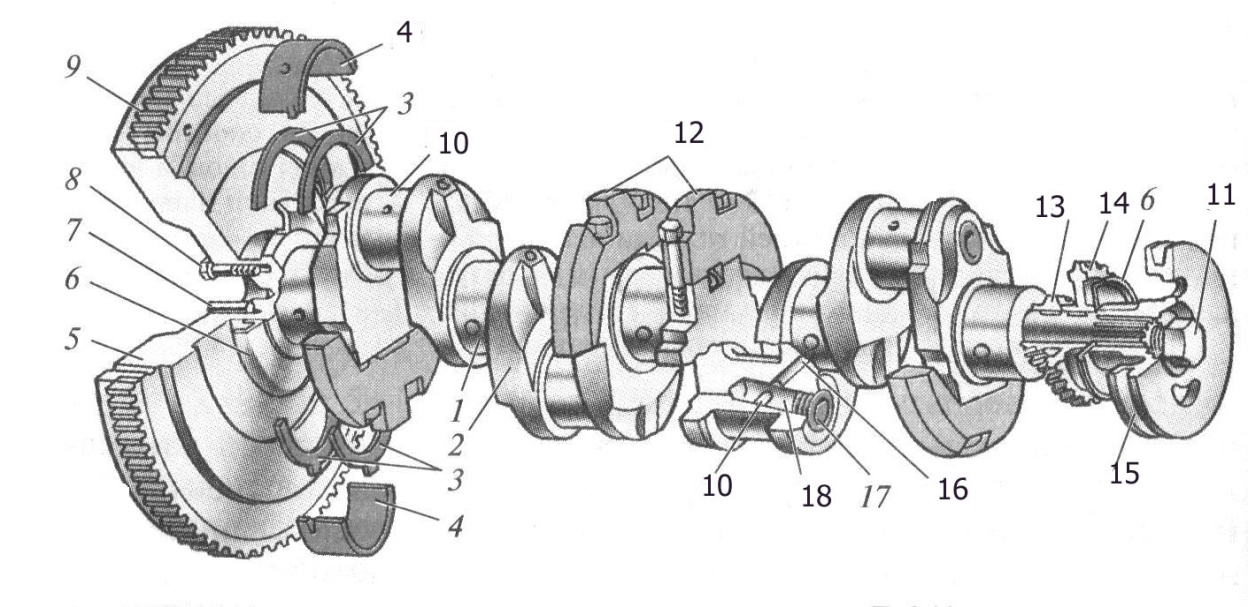

Разные модели этих элементов обладают индивидуальными особенностями. Но в общем конструкция такой детали остается одинаковой и состоит из:

Носка, посадочного места под шестеренку привода распредвала.

Коренных шеек – служат средством опоры коленвала при монтаже в картер ДВС.

Шатунных шеек – расположены вдоль основной оси с небольшим смещением относительно нее. К каждому ошейку может крепиться 1 или 2 шатуна (например, в V-образных моторах).

Противовесов – как уже было сказано, данные составляющие обеспечивают плавность хода кривошипного изделия. Также маховик препятствует образованию деформаций на теле коленвала. Интересующимся, для чего предназначены и как устроены коленчатые валы, следует помнить, что малейший изгиб на теле элемента может привести к клину двигателя.

Щеки – служат средством соединения шатунных и коренных ошейков. Эти составляющие исполняют роль дополнительного противовеса. При увеличении высоты щек растет величина крутящего момента.

Монтируется кривошипный вал в картере мотора посредством коренных подшипников. Они фиксируются сверху крышками. Смещению коленчатого элемента по основной оси препятствуют упорные кольца.

Типы коленчатых валов

Эти детали бывают полноопорными и неполноопорными. В первых шатунных шеек на 1 меньше, чем коренных. При этом они чередуются между собой. Неполноопорные варианты отличаются большим числом шатунных шеек (иногда смещенных по обеим сторонам щеки).

Процедура производства коленвалов

Ввиду воздействия высоких нагрузок такие детали изготавливают из высокопрочных материалов (чугуна либо стали). Тело кривошипного изделия выполняется в монолитном варианте. Среди видов производства коленчатых валов выделяют методы точения, ковки, литья.

При изготовлении деталей КШМ важно расположение волокон применяемого материала. Чтобы сохранить правильное волоконное строение, применяют гибочные ручьи. После формирования заготовку очищают от окалины (способом травления либо посредством дробометной машины), поддают термической обработке.

Желающим узнать, из чего состоит сырье для производства коленвалов, нужно понимать, что состав сплавов зависит от класса, типа машины. Например, в:

Например, в:

Моделях серийного выпуска – устанавливают чугунные детали, выполненные литейным методом. Такая технология отличается дешевизной.

Спорткарах – применяют стальные кованые элементы. Такие изделия имеют преимуществами в размере, прочности, весе.

Премиум-авто – устанавливают детали, выточенные из цельной заготовки. Эти элементы отличаются долговечностью, надежностью, износостойкостью.

В ходе производства коленвалы балансируют, проверяют чистоту их поверхности. От этого зависит корректность работы изделия.

Наиболее распространенные неисправности кривошипных валов

Самой распространенной проблемой считается износ шатунных шеек коленчатой детали. Эта неисправность появляется ввиду длительного трения частей КШМ между собой. Предупредить такое затруднение невозможно. Другие основные неисправности:

Появление задиров. Причина – недостаточное количество смазки. Из-за этого подшипник частично прилипает к шейке коленчатого вала, ввиду чего на теле кривошипного изделия образуются повреждения.

Деформирование вследствие гидроудара. Такое происходит при попадании в цилиндр жидкости, которую поршневая головка не может сжать.

Разрушение ввиду недостаточной затяжки болта, фиксирующего шкив привода навесных механизмов.

Также проблемы возникают при несвоевременном или неправильном обслуживании элемента.

Стоимость ремонта коленвала, виды ремонтных услуг

Чтобы починить деталь, придется разобрать мотор. Такая операция требует определенного опыта, умений, а также наличия необходимого инструмента. Методы починки основных неисправностей коленчатого вала:

Износ, задиры устраняют шлифовкой. Цена зависит от сложности процедуры восстановления, необходимости выполнения балансировки. Последнюю операцию рекомендуется осуществлять, чтобы предупредить вибрацию отремонтированного элемента в ходе работы.

Деформации устраняются выравниванием кривошипного изделия. Далеко не все мастера берутся за такое, потому и стоимость услуги достаточно высока.

Попадание в цилиндр жидкости устраняется путем определения источника проблемы. Может понадобиться замена связанных с КШМ систем.

Если старый коленвал потрескался, придется купить новый. Следует выбирать оригинал или модель-аналог. Последний вариант поможет сэкономить, но аналоговые детали иногда сильно уступают в качестве оригинальным.

Как правильно обслуживать коленчатый вал?

Чтобы проверить состояние детали, нужно разобрать двигатель автомобиля. Предварительно лучше ознакомиться со схемой коленвала в инструкции производителя. Техобслуживание включает:

промывку элемента бензином;

визуальный осмотр поверхности изделия, сальников, маховика, подшипников;

прочистку масляных каналов;

проверку состояния резиновых уплотнителей.

После выполнения всех процедур и обратного монтажа кривошипный элемент необходимо прокрутить. В случае корректной установки ход будет плавным.

Станок для шлифовки коленчатого вала с ЧПУ | Шлифовальные станки для коленчатых валов

Шлифовальные станки

Станки с ЧПУ, ручные станки, станки Robbi Group

Наши станки для шлифования коленчатых валов от Robbi используются для шлифования шеек и шатунных шеек, чтобы удалить материал и восстановить эту жизненно важную часть двигателя и дорогостоящий узел. Шлифовка коленчатого вала, обычно выполняемая при восстановлении двигателя, также улучшает характеристики двигателя.

В каждом высокофункциональном двигателе есть искусно изготовленный коленчатый вал. Через шатуны коленчатый вал передает мощность от движения поршня с поступательного на вращательное. Эта задействуемая мощность используется в большинстве обычных автомобилей, дизельных судовых двигателях, двигателях внутреннего сгорания локомотивов, больших компрессорах и другом тяжелом оборудовании.

Наши шлифовальные станки для коленчатых валов подходят как для единичных, так и для производственных партий.

Robbi Станки для шлифования коленчатых валов

Robbi предлагает линейку станков для шлифования коленчатых валов, в которую входит промышленная линия для тяжелых условий эксплуатации. Эти станки предназначены для высокоточных и эффективных операций с использованием рабочих головок с 4-сторонними поперечными салазками и усовершенствованной системой блокировки для быстрого центрирования коленчатого вала.

Обладая превосходной точностью и надежностью в течение всего срока службы, эти монолитные станки из чугуна также предлагают различные настраиваемые параметры, чтобы станок работал наилучшим образом в соответствии с вашими потребностями.

- Шлифовальная головка: Шлифовальная головка покрыта антифрикционным материалом и снабжена регулируемыми подшипниками, обеспечивающими свободное перемещение и минимизирующим износ станка

- Гидравлические элементы управления: Увеличьте скорость настройки и шлифования с помощью быстрой гидравлической шлифовальной головки и стола.

- Рабочие головки: Всего с двумя ключами для всех операций смещения, центрирования и зажима индексированные патроны легко меняются с патронов на центры и вращаются на 360 градусов.

Стандартная серия станков для шлифовки коленчатых валов

Рекс 1200

Рекс 1500

Рекс 1800

Рекс 2200

Ecotech Machine Tool предлагает четыре стандартных станка для шлифования коленчатых валов.

Промышленная линия станков для шлифовки коленчатых валов

Рекс 2700

Рекс 3100

Рекс 4000

ЧПУ

Рекс 6000

Мы также предлагаем четыре станка промышленной линии с опцией ЧПУ в модели станка Rex 400.

Кино

Общая информация

О компании Robbi Group

Robbi — итальянский производитель промышленных машин с 1936 года. Robbi использует материалы и высококачественные компоненты для обеспечения максимальной точности. Большинство их механических компонентов создаются в их механическом цехе.

Миссия их компании заключается в разработке и производстве прецизионных станков, технологически продвинутых, надежных, безопасных, простых в использовании и «изготавливаемых на заказ» для каждого клиента.

Сравнительная техническая таблица модели машины

| Модель | Расстояние между центрами | Высота центров над столом | |

|---|---|---|---|

Rex 1200 | 1230 мм | 220мм | |

Рекс 1500 | 1550мм | 25 0мм | |

Рекс 1800 | 1800мм | 300мм | |

Rex 1800 RM | 1800 мм | 350 мм | |

Rex 220 0 л | 2300 мм | 300 мм | |

Rex 2200 RM | 2300 мм | 350мм | |

Рекс 3100 | 32000мм | 90 088||

ЧПУ Rex 4000 | 4200 мм | 650 мм | |

Рекс 6000 | 6000 мм | 750 мм |

Видеогалерея — Шлифовальные станки в действии

Дополнительные фотографии машины

- Все

- РЕКС-6000-РС

- Рекс-1500

- Рекс-3100

Рекс 3100

Увеличить

Рабочая головка для шлифовки коленчатых валов Rex

Увеличить

Очень большие направляющие

Увеличить

Увеличить

Увеличить

Увеличить

Увеличить

Увеличить

Увеличить

Увеличить

Увеличить

REX 6000 RS — большой шлифовальный станок для коленчатых валов — доступны версии с ЧПУ или полуавтоматическим ПЛК

Увеличить

Станок для шлифования коленчатых валов в процессе строительства

Увеличить

Станок для шлифовки коленчатых валов Rex 1500

Увеличить

Станок для шлифовки коленчатых валов Rex 1500

Увеличить

Зажимная система: платформа диаметром 800 мм с 4 захватами

Увеличить

Техническая документация по машине

REX

Гидравлические шлифовальные станки для коленчатых валов

Скачать

Ознакомьтесь с другими нашими машинами

Вальцешлифовальные станки Robbi

Круглошлифовальные станки Robbi — ЧПУ, ПЛК и.

..

..Робби Шлифовальные станки для коленчатых валов

Круглошлифовальные станки SMTW — ручные

Плоскошлифовальные станки Alpa

Внутренние шлифовальные станки Robbi (ID) — ЧПУ и ПЛК

Вертикальные вращающиеся шлифовальные машины

Внутренние шлифовальные машины — ручные

Токарный центр

Вертикальный обрабатывающий центр

Шлифовальный станок со скользящей станиной

Круглошлифовальный станок с поперечно-шлифовальной головкой.

..

..Прецизионные плоскошлифовальные станки Mitsui

© Ecotech Machine Tool

Сайт Джейсона Скотта Монтойя.

Ранее Ecotech Machinery

Станок для шлифования коленчатых и распределительных валов | Fives Group

Благодаря расширенному набору компонентов Landis LT2He обеспечивает надежность, гибкость и точность при шлифовании коленчатых и распределительных валов.

Станок Landis LT2He предназначен для шлифования концентрических и неконцентрических деталей длиной до 3000 мм с надежностью и точностью, которую можно ожидать от станка Landis.

Этот станок оснащен неизнашиваемыми гидростатическими направляющими осей X и Z для максимальной жесткости, повторяемости и демпфирования вибрации.

Ознакомьтесь с нашим буклетом Landis LT2He , чтобы узнать больше.

Загрузить

Станок Landis LT2He обеспечивает высочайшую точность шлифования коленчатых и распределительных валов. Эта машина гарантирует высочайшее качество готовых компонентов для вашего производственного цеха. Кроме того, наша ведущая в отрасли система управления поставляется с программным обеспечением для моделирования процессов.

Эта машина гарантирует высочайшее качество готовых компонентов для вашего производственного цеха. Кроме того, наша ведущая в отрасли система управления поставляется с программным обеспечением для моделирования процессов.

Дополнительные характеристики станка включают:

- Линейные двигатели для линейных осей

- Гидростатическая подача шлифовальной бабки с поперечными суппортами и шпинделями

- Автоматическая балансировка

- Измерение в процессе и компенсация круглости

Автоматическая загрузка и разгрузка обеспечивают минимальное паразитное время и снижают риски для здоровья и безопасности операторов.

Доступно векторное, врезное и радиусное шлифование с интерполяцией, чтобы свести к минимуму замену круга и комбинированные операции.

Наша инновация MicroLocate позволяет выполнять простое и эффективное финишное шлифование новых и восстановленных больших коленчатых валов с помощью инструмента для точного определения местоположения, который обеспечивает равномерный съем материала. Благодаря повышенной точности определения местоположения вы можете сэкономить деньги и повысить эффективность операции финишного шлифования.

Инструмент MicroLocate

- Landis LT2He мм/кг

- Landis LT2He дюйм/фунт

| Landis LT2He с одной головкой *2 поворотных шпинделя Дополнительно | Landis LT2He с двумя головками | |

| МОЩНОСТЬ ПОМОЛА | ||

Макс. | 550 мм | 550 мм |

Макс. длина шлифования | 3000 мм | 1400 мм |

Макс. вес заготовки | 500 кг | 500 кг |

| КОЛЕСО | ||

Тип колеса | CBN | |

| 90 002 Макс. диаметр колеса | 120 / 400 / 675 мм варианты | 675 мм |

Макс. ширина колеса | 80 мм | 80 мм |

Макс. скорость вращения колеса | 150 м/с | 150 м/с |

Макс. мощность шпинделя | 25 / 65 / 95 кВт варианты | 95 кВт |

Диапазон поворота оси B 900 91 | *Дополнительно 230˚ бесконечно | Н/Д |

| РАБОЧАЯ ГОЛОВКА И ЛАПИЯ | ||

Макс. | 600 об/мин | 300 об/мин |

Мощность привода рабочей головки | 13 кВт | 20 кВт |

Макс. крутящий момент двигателя рабочей головки | 160 Н·м | 280 Н·м |

Ход подножки | 160 мм | 160 мм |

| ОСи | ||

Линейные направляющие | Гидростатика | 90 088|

Шпиндель шлифовальный | Гидростатика | |

Привод | Линейные двигатели | |

| Размеры | ||

Размеры (Ш x Г x В) | 7 552 x 5 464 x 2 800 мм | |

Вес машины | 2 6000 кг | 29000 кг |

| Landis LT2He Одинарная головка *2 Поворотный шпиндель Дополнительно | Landis LT2He Двойная головка | |

| МОЩНОСТЬ ШЛИФОВАНИЯ | ||

Макс. | 21,7″ | 21,7″ |

Макс. длина шлифования | 118″ | 55″ |

Макс. вес заготовки | 1 102 фунта | 1 102 фунта |

| КОЛЕСНАЯ ГОЛОВКА | ||

Тип колеса | CBN | |

Макс. диаметр колеса | 4,7″ / 15,8″ / 26,6″ | 26,6″ |

Макс. ширина колеса | 3 дюйма | 3 дюйма |

Макс. поверхностная скорость колеса | 492 фут/сек | 492 фут/сек |

Макс. мощность шпинделя | 25 / 65 / 95 кВт варианты | 95 кВт |

Диапазон поворота оси B 900 91 | *Дополнительно 230˚ бесконечно | Н/Д |

| РАБОЧАЯ ГОЛОВКА И ЛАПИЯ | ||

Макс. | ||

поворот компонента

поворот компонента скорость рабочей головки

скорость рабочей головки поворот компонента

поворот компонента