Принцип работы двигателя внутреннего сгорания

Avto-Gurman.ru » АвтоРемонт » Двигатель » Принцип работы двигателя внутреннего сгорания

Содержание

- Двигатель — Сердце вашего авто

- Типы ДВС

- Поршневой

- Роторно-поршневой

- Газотурбинный

- Принцип работы бензинового ДВС

- Принцип работы дизельного ДВС

- Видео: Общее устройство и работа двигателя

- Заключение

Двигатель — Сердце вашего авто

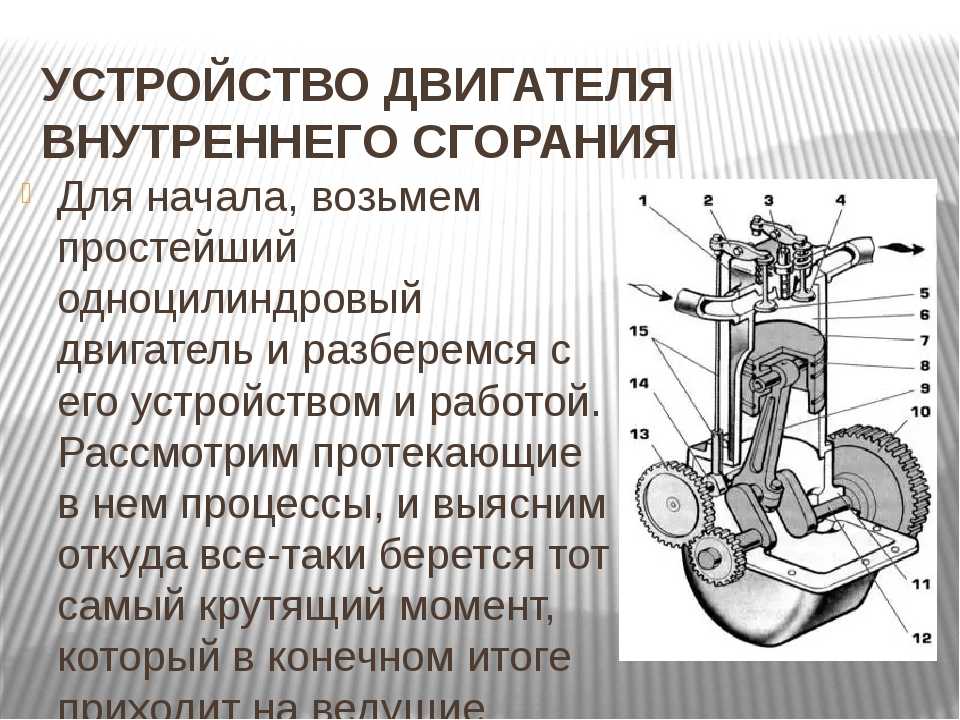

Современные автомобилисты, а в особенности новоиспеченные водители, совершенно не задумываются над тем, как работает силовой агрегат, благодаря которому любая машина приводится в движение. Многие даже не стараются разобраться в принципе работы ДВС. А зря. Ведь ремонт или мойка двигателя сегодня стоит не малых денег, а умение самостоятельно устранить ту или иную неисправность сохраняет хоть какую-то «копеечку». Кроме того, авто может выйти из строя и в пути, где найти автосервис довольно сложно и положиться придется только на собственные знания и навыки.

Поэтому, принцип работы двигателя внутреннего сгорания должен знать каждый водитель. Это первая ступень на пути к самостоятельному ремонту своего «железного коня». И эта тема была, есть и будет актуальной всегда – по крайней мере, пока существует привычный для нас автомобиль. И не надо откладывать на завтра то, что можно изучить сегодня. А именно сейчас будет рассмотрен основной принцип работы бензинового и дизельного агрегата.

Типы ДВС

В настоящее время ДВС можно поделить на следующие типы:

- Поршневой;

- Роторно-поршневой;

- Газотурбинный.

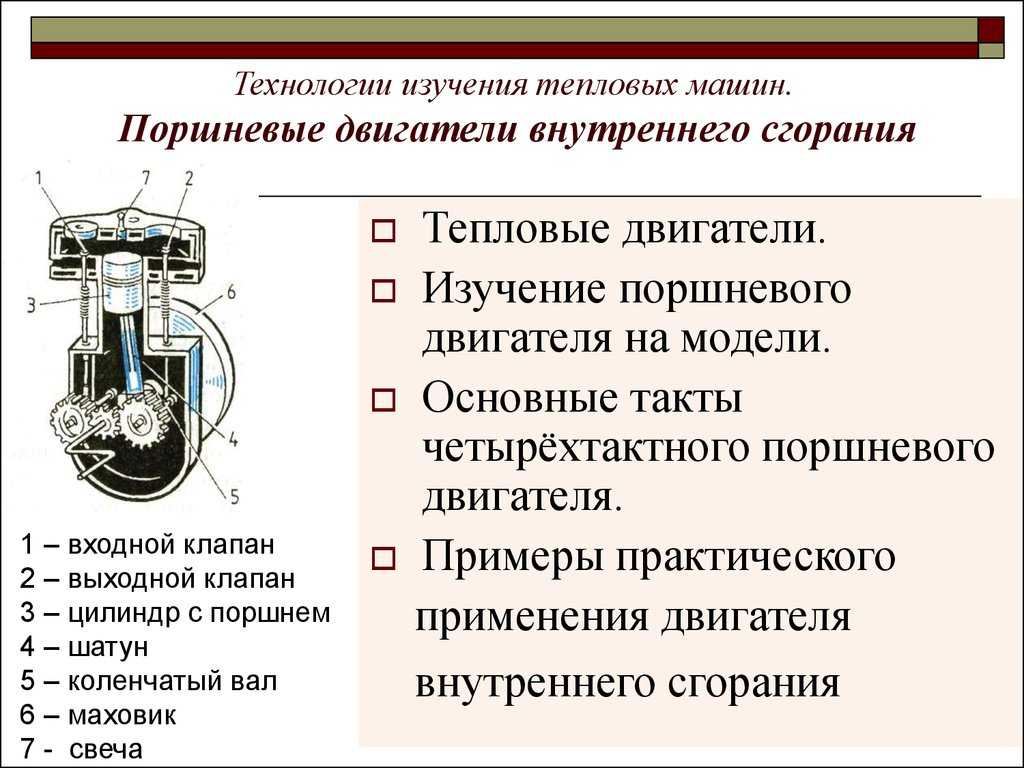

Поршневой

Огромной популярностью пользуется поршневой двигатель – именно его сегодня часто используют знаменитые автопроизводители при создании своих новых моделей. Но все же коротко, для общего развития, будет уместно описать каждый из перечисленных типов ДВС.

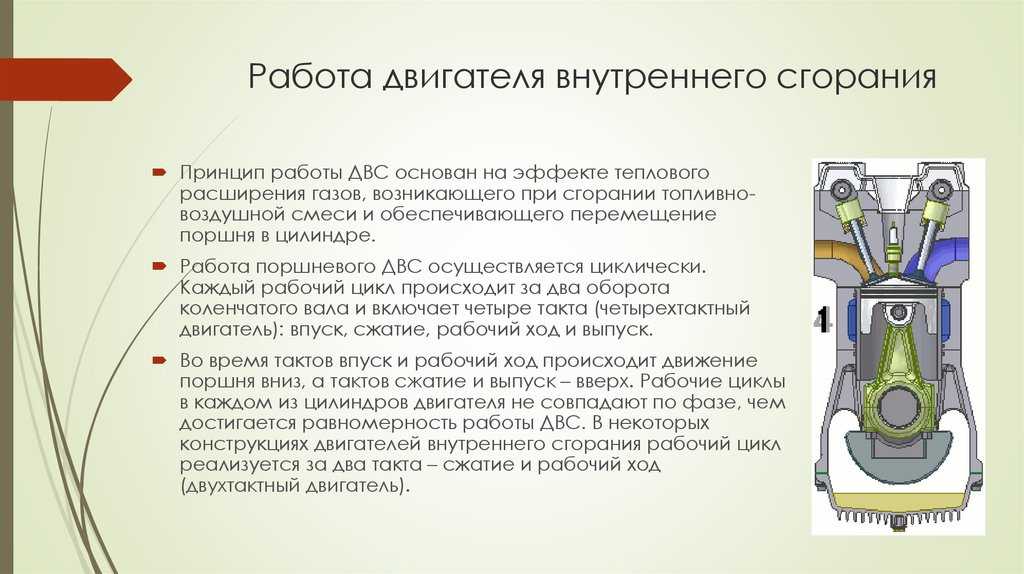

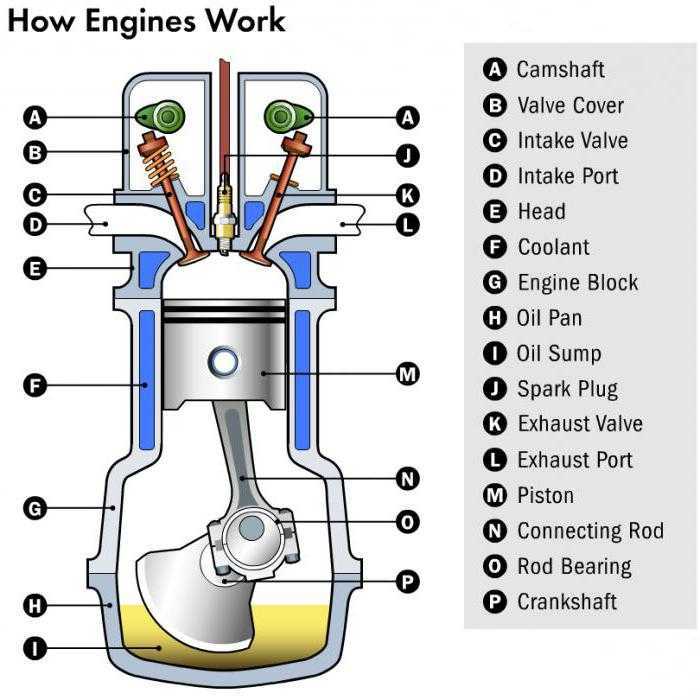

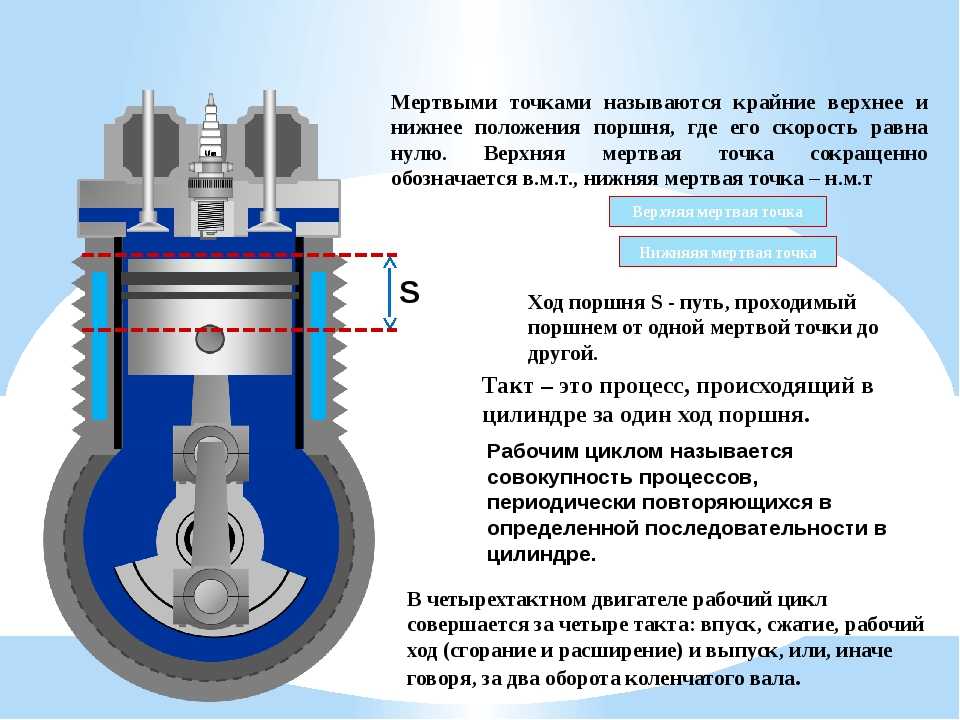

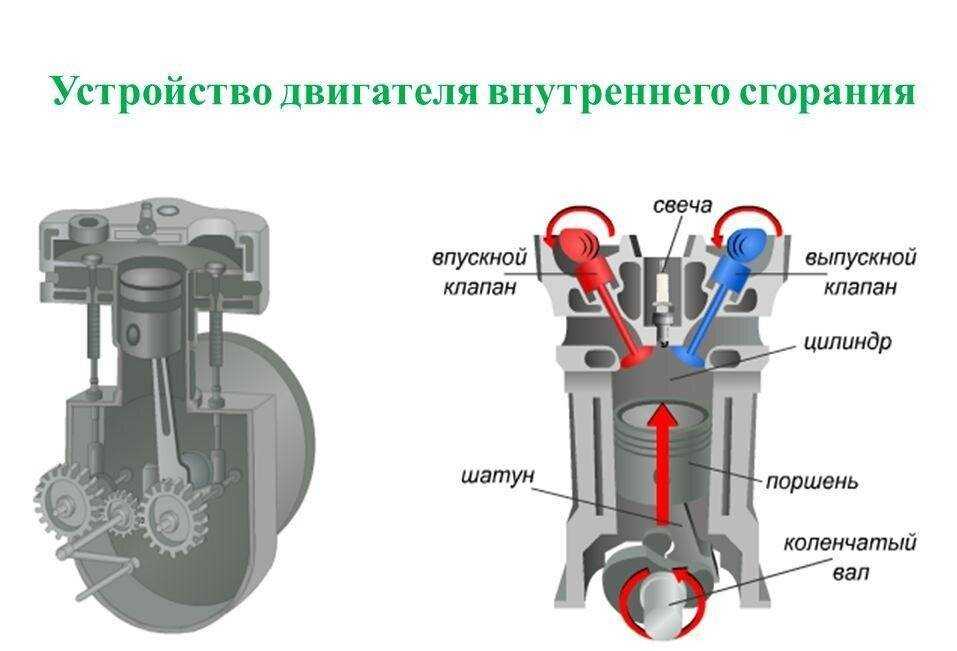

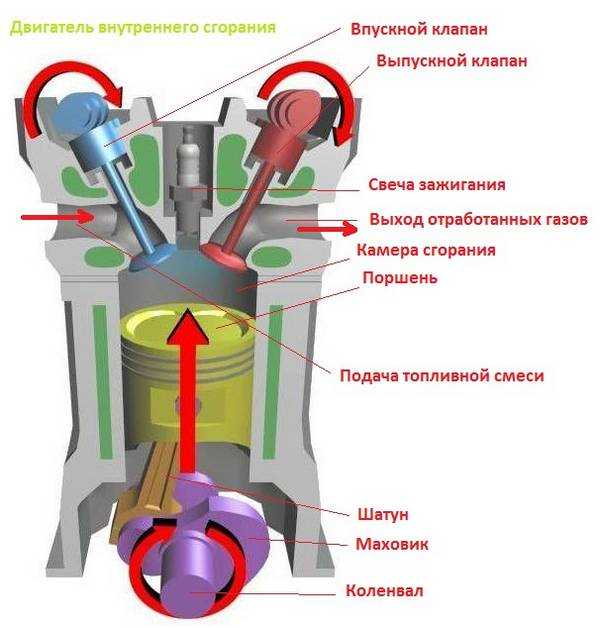

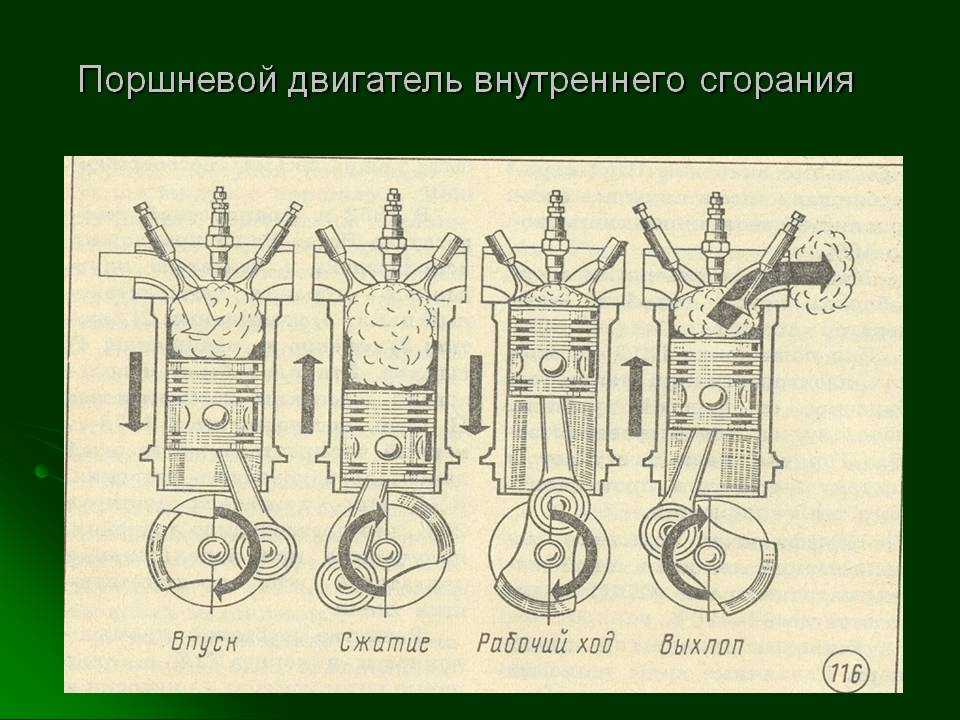

Поршневой двигатель работает за счет тепловой энергии расширяющих газов, которые образуются при сгорании топлива – данный процесс происходит в замкнутом пространстве. В результате этого сгоревшее горючее приводит в движение специальный поршень за счет того, что рабочее тело в поршневом цилиндре расширяется. Под рабочим телом подразумевается газообразный продукт сгорания бензина или дизельного топлива.

В результате этого сгоревшее горючее приводит в движение специальный поршень за счет того, что рабочее тело в поршневом цилиндре расширяется. Под рабочим телом подразумевается газообразный продукт сгорания бензина или дизельного топлива.

Роторно-поршневой

Роторно-поршневой двигатель работает за счет вращения специального профиля внутри вращающегося цилиндра. Данный ДВС имеет в своей конструкции трехгранный ротор в виде треугольника.

Газотурбинный

Газотурбинный двигатель одним своим названием говорит о том, что работа его происходит за счет сжигания газа, который при сгорании сжимается и нагревается, что преобразует его в механическую работу – осуществляется на специальном валу турбины.

Так как поршневой двигатель наиболее популярен, то на нем нужно остановить внимание.

Сразу стоит сообщить, что данный тип ДВС может быть двух видов: бензиновый и дизельный. Оба вида имеют практически одинаковый принцип работы. Правда, некоторые отличия все же есть, и они будут рассмотрены ниже.

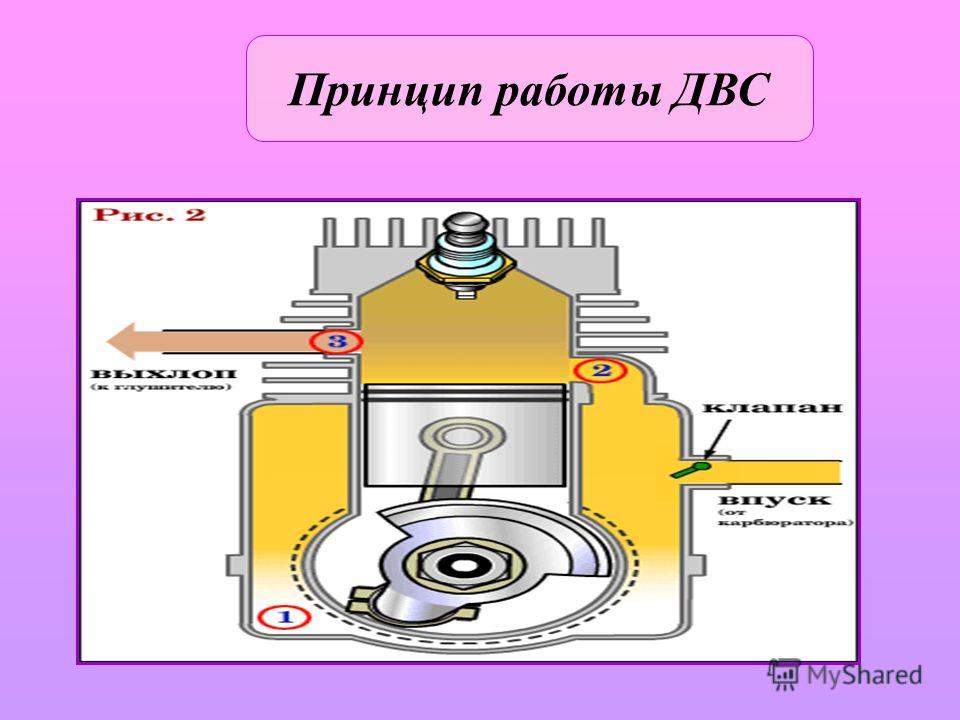

Принцип работы бензинового ДВС

Как уже было отмечено выше основной принцип работы двигателя внутреннего сгорания – воспламенение малого количества топлива, которое подается в силовой агрегат при работе. Это выделяет много энергии, которая проявляется в тепловом расширении нагретых паров, или, проще говоря, газов, создающих давление под поршнем. Именно благодаря полученному давлению поршень приводится в движение.

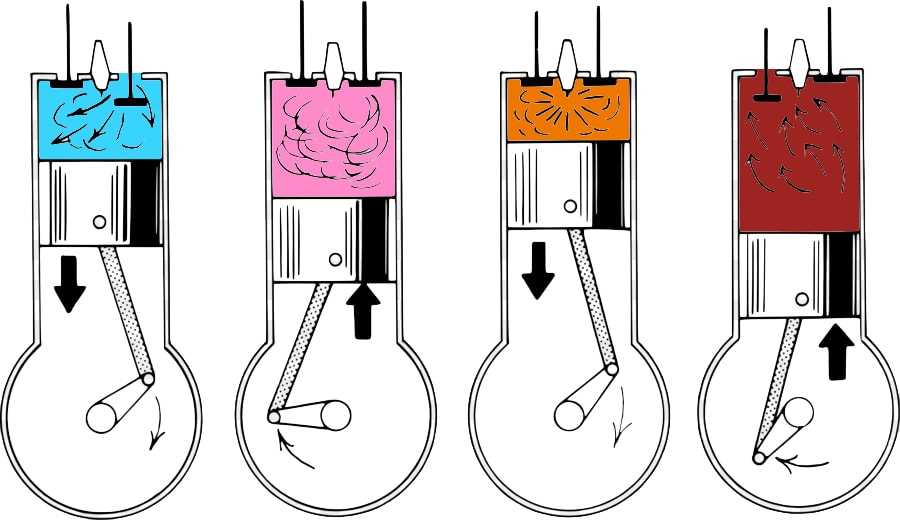

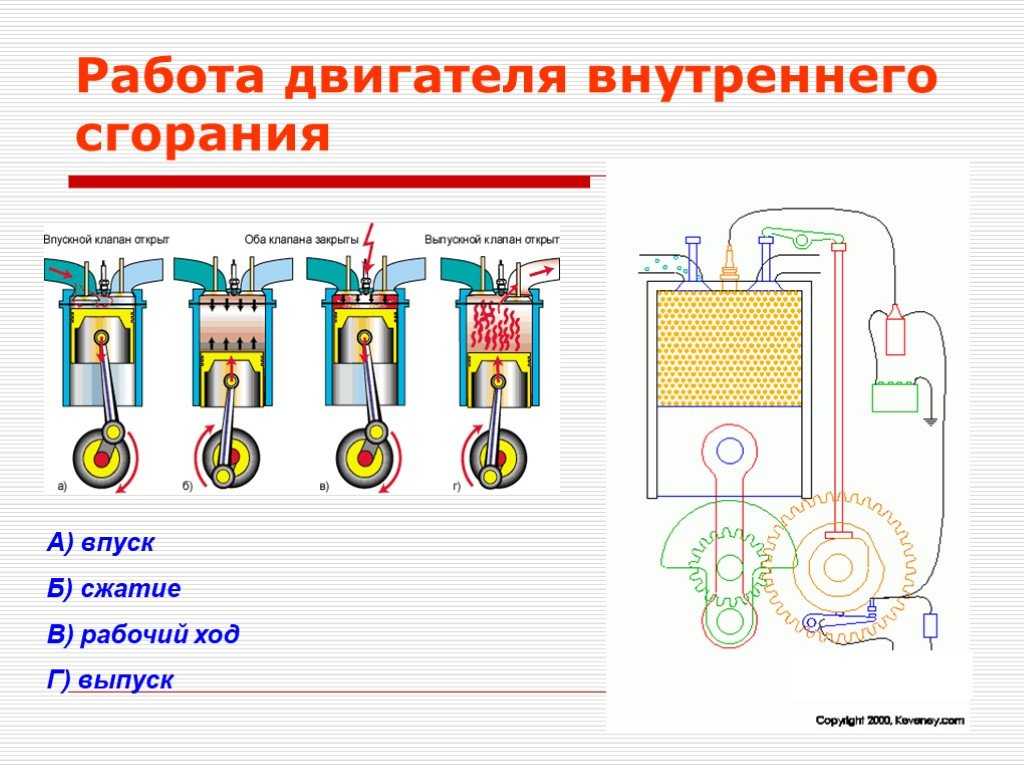

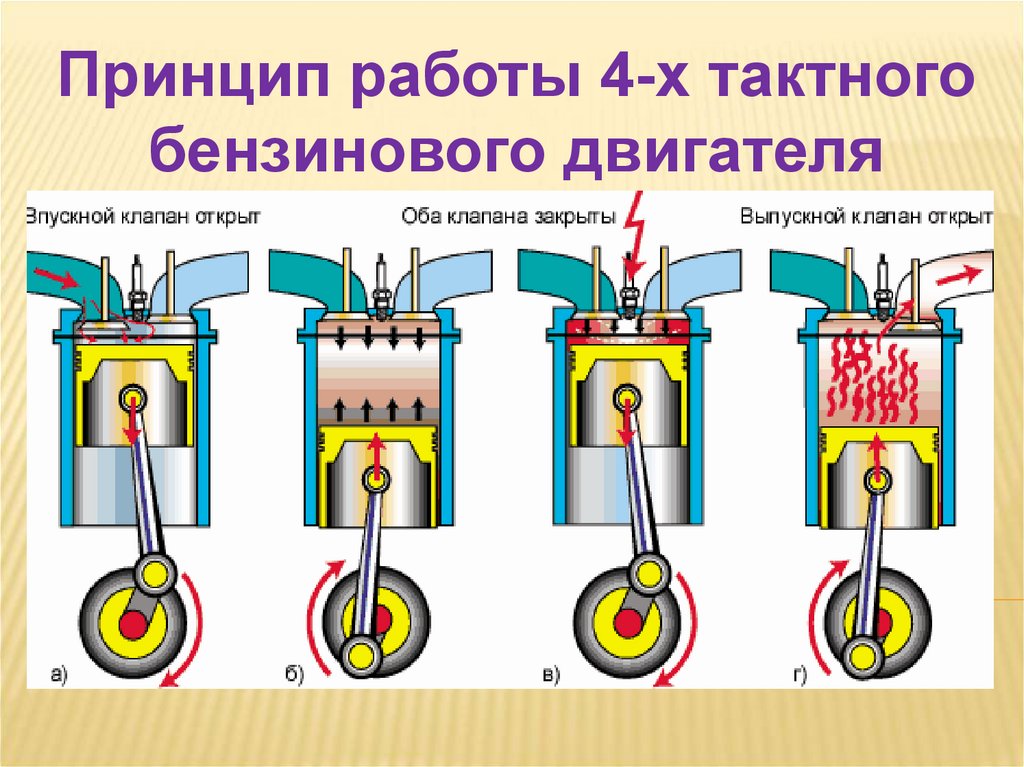

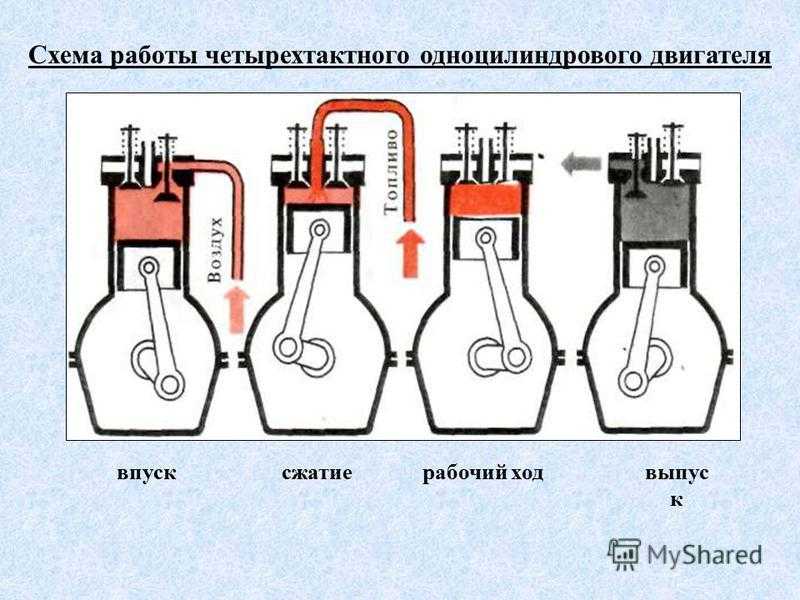

Всю схему работы бензинового агрегата можно отобразить следующим образом:

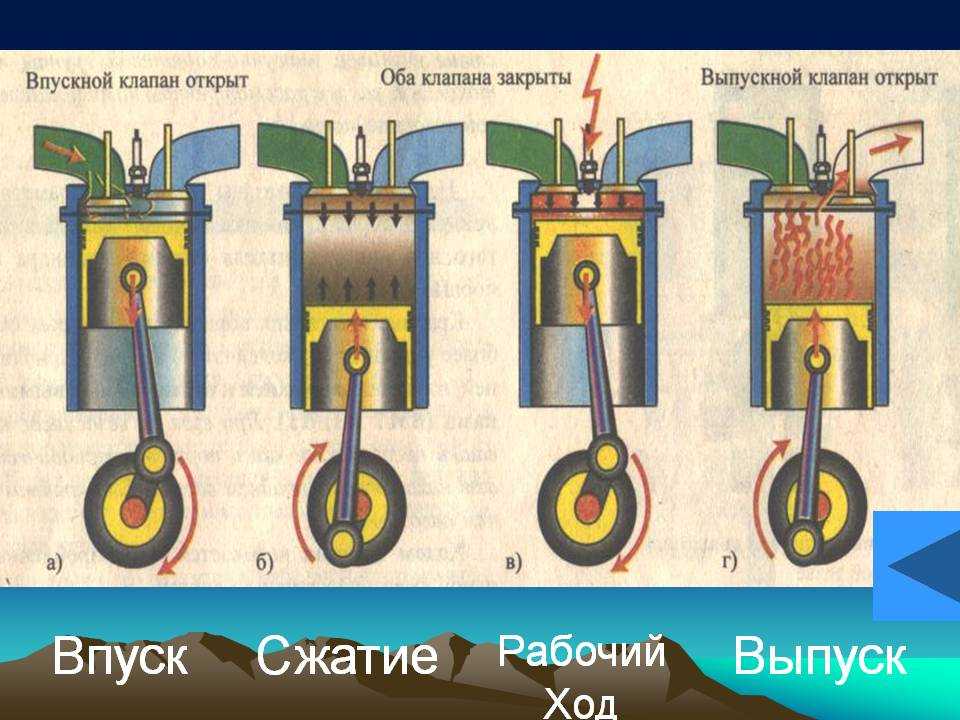

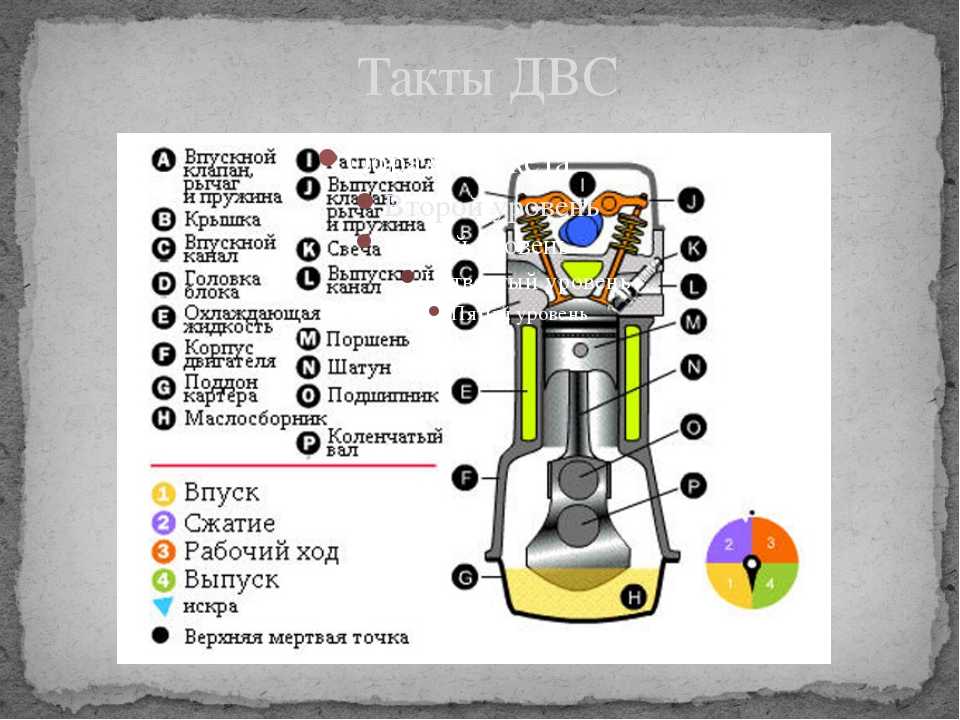

Впуск –> Сжатие –> Рабочий такт –> Выпуск

- Как только двигатель завелся, поршень опускается вниз, а кулачки, расположенные на распредвале, открывают клапан, через который смесь воздуха и бензина попадает в камеру сгорания цилиндра. Топливо поступает из карбюратора. Когда поршень полностью опускается вниз, до так называемой «мертвой точки», впускной клапан перестает пропускать смесь – просто закрывается. На этом первый такт заканчивается.

- Далее поршень возвращается в верхнюю точку и тем самым сжимает смесь топлива с кислородом. В этот момент температура смеси увеличивается. Как только поршень добирается до самой верхней крайней точки, свеча создает искру, в следствии чего сжатое горючее воспламеняется. Топливо начинает сгорать при высокой температуре, и газы, которые образовываются в процессе горения, расширяются, что создает мощный толчок поршня вниз.

- Завершающий этап – выпуск. При этом такте поршень начинает подниматься к верхней «мертвой точке». В этот момент коленчатый вал вращается по остаточной инерции, а клапан выпуска открывается. Отработанные газы вытесняются поршнем в выхлопную трубу и клапан обратно закрывается.

Таким образом, непрерывно работают все поршни – начиная от первого такта, заканчивая последним тактом и возвращаясь снова к первому такту (и так по кругу).

Принцип работы дизельного ДВС

Если рассматривать принцип работы двигателя внутреннего сгорания работающего на дизельном топливе со стороны непрофессионала, то основных отличий от бензинового силового агрегата можно и не заметить. Однако они есть, но незаметные для простого обывателя. И о работе данного типа ДВС также стоит поговорить отдельно.

Однако они есть, но незаметные для простого обывателя. И о работе данного типа ДВС также стоит поговорить отдельно.

Схема работы агрегата та же, как и было описано выше, в случае с бензином:

Впуск –> Сжатие –> Рабочий такт –> Выпуск

- В самом начале открывается впускной клапан, и в камеру сгорания попадает кислород.

- Далее поршень сжимает воздух до самой верхней «мертвой точки» (сокращение ВМТ) и нагревается.

- Под давлением, через форсунку, происходит впрыск топлива, которое загорается от горячего воздуха.

- Реакция воспламенения толкает поршень вниз.

- После чего открывается выпускной клапан для удаления отработанных газов.

Как видно, особых отличий от бензинового двигателя нет. Однако стоит обратить внимание на тот факт, что дизельный ДВС получает топливо при помощи специального топливного насоса высокого давления, которого нет в бензиновом агрегате.

Знание – сила!

Видео: Общее устройство и работа двигателя

Заключение

Из всего описанного выше можно заметить, что принцип работы двигателя внутреннего сгорания не так уж и трудно запомнить (всего-то 4 такта). А зная такие элементарные вещи, любому водителю не будет стыдно за свою необразованность. Кроме того, это станет отличным толчком для изучения других узлов автомобиля – а их достаточно не только под капотом (ДВС – это малая часть).

А зная такие элементарные вещи, любому водителю не будет стыдно за свою необразованность. Кроме того, это станет отличным толчком для изучения других узлов автомобиля – а их достаточно не только под капотом (ДВС – это малая часть).

В продолжении темы советуем прочитать статью по теме: Кривошипно-шатунный механизм – сердце автомобильного двигателя

Камеры сгорания В современных бензиновых двигателях с верхним расположением клапанов преимущественно используются камеры сгорания следующих типов: полусферические, полисферические, клиновые, плоскоовальные, грушевид- ные, цилиндрические. —компактностью камеры сгорания; —эффективной турбулизацией смеси во время сгорания; —минимальным отношением площади поверхности камеры сгорания к рабочему объему цилиндров. Как уже отмечалось, одним из способов повышения эффективного КПД двигателя является увеличение степени сжатия. Основной причиной ограничения степени сжатия является опасность появления аномальных процессов сгорания (детонации, калильного зажигания, грохота и др. Детонационное сгорание вызывает появление ударных волн, распространяющихся по камере сгорания с высокой скоростью, вызывая металлические стуки, иногда неправильно называемых стуком пальцев. Другим параметром, характеризующим антидетонационные качества, является степень турбулизации смеси в процессе сгорания. Интенсивность турбулизации зависит от скорости и направления потока смеси на входе в камеру сгорания. Одним из способов создания интенсивной турбулизации является увеличение площади вытеснителя (объема расположенного между днищем поршня и плоскостью головки цилиндров) с целью турбулизации заряда для увеличения скорости сгорания. Вытеснители имеют клиновые, овальные, грушевидные камеры сгорания. При замене плоскоовальной камеры сгорания на грушевидную, увеличении за счет этого площади вытеснителя при одновременном уменьшении его высоты на двигателях автомобилей УАЗ удалось без изменения требований к ОЧ топлива поднять степень сжатия на 0,5, за счет чего расход топлива уменьшился на 5…7%, а мощность увеличилась на 4… 5%. а — полусферическая; б — полусферическая с вытеснителем; в — сферическая; г — шатровая; д — плоскоовальная; е -клиновая; з — цилиндрическая камера сгорания в поршне; ж — полуклиновая с частью камеры в поршне; Общие знания о двигателях внутреннего сгорания Улучшение технических характеристик двигателя Тюнинг автомобилей на главную 0-100 км/ч 0-100 |

Способ и устройство для работы двигателя внутреннего сгорания

1. Область техники

Область техники

Настоящее изобретение относится к способу оптимизации впрыска топлива при работе двигателя внутреннего сгорания.

2. Описание предшествующего уровня техники

Коммерчески известны двигатели внутреннего сгорания, например, в которых бензин впрыскивается форсунками непосредственно в определенные камеры сгорания. Форсунки такого типа оснащены иглой клапана, которая приводится в действие, например, электромагнитным исполнительным устройством. Известны различные способы расчета оптимального точного количества впрыскиваемого топлива, посредством которых, среди прочего, устанавливается управляющая информация для форсунок, такая как начало регулирования, продолжительность регулирования и/или окончание регулирования. Чем точнее доступна эта информация, тем точнее можно управлять дозированием регулирующего и/или регулирующего устройства; с этой целью также необходимо учитывать время задержки при открытии и закрытии иглы клапана.

Таким образом, целью настоящего изобретения является дальнейшее усовершенствование способа типа, упомянутого вначале, который дополнительно оптимизирует впрыск топлива через форсунки.

Время задержки открытия форсунки определяется с использованием способа согласно настоящему изобретению. Учитываются индивидуальные, взаимно отклоняющиеся неточности в элементах клапана, в седле клапана, а также потенциально в якоре соленоида, которые приводят к отклонениям допусков на время задержки открытия. В контексте способа по настоящему изобретению принципиальная конструкция форсунок, приводимых в действие электромагнитным исполнительным устройством, не имеет особого значения, т. е. клапанные элементы могут быть как неподвижно соединены с электромагнитным якорем, так и могут включать который имеет определенный осевой зазор от элемента клапана.

Время открытия клапана включает в себя продолжительность управления минус время задержки открытия и (по завершении продолжительности управления) время закрытия. Таким образом, чисто математически получается, что:

Время открытия клапана=длительность управления-время задержки открытия+время закрытия (1)

Идея, лежащая в основе настоящего изобретения, состоит в том, чтобы установить ту продолжительность управления, при которой подъемное движение элемента клапана точно уже невозможно или точно еще невозможно, и при этом клапан остается закрытым. Таким образом, нет времени открытия клапана и времени закрытия. Трансформация вышеупомянутой формулы для этого случая сводит формулу чисто математически к:

Таким образом, нет времени открытия клапана и времени закрытия. Трансформация вышеупомянутой формулы для этого случая сводит формулу чисто математически к:

Время задержки открытия = продолжительность управления (2)

В данном случае это означает, что установленная таким образом продолжительность управления соответствует тому времени задержки открытия, которое в простейшем случае можно считать постоянным независимо от фактической продолжительности управления во время движения операция.

Закрытие форсунки можно легко определить с помощью различных известных методов, например с помощью датчиков и/или путем анализа электрических или электромагнитных параметров. Некоторые из них уже реализованы в управлении и регулировании форсунок. Таким образом, это не является дополнительным фактором затрат.

Способ согласно настоящему изобретению особенно эффективен, когда продолжительность контроля последовательно сокращается до того момента, когда закрытие форсунки становится невозможно установить, или когда продолжительность контроля последовательно увеличивается до того самого момента, когда закрытие форсунки становится невозможным. форсунка является определяемой, и тем, что время задержки открытия форсунки определяется от времени от начала управления до закрытия в последний раз, соответственно до закрытия в первый раз. Чтобы сократить время определения, на первом этапе способа может быть выполнен больший скачок во времени до критической точки, а затем приближение к критической продолжительности управления может осуществляться небольшими шагами, при которых подъемное и закрывающее движение элемента клапана только что снова распознан, соответственно только что еще не распознан. При этом может быть учтено, что закрытие может быть не диагностируемым в случае минимального открытия вентильного элемента, в результате чего диагностируемая продолжительность управления отклоняется от точного значения. В этом случае эмпирически определенные значения адаптации, например, из тестового поля, могут использоваться для соответствующей корректировки установленного значения продолжительности управления, например, в устройстве управления и/или регулирования.

форсунка является определяемой, и тем, что время задержки открытия форсунки определяется от времени от начала управления до закрытия в последний раз, соответственно до закрытия в первый раз. Чтобы сократить время определения, на первом этапе способа может быть выполнен больший скачок во времени до критической точки, а затем приближение к критической продолжительности управления может осуществляться небольшими шагами, при которых подъемное и закрывающее движение элемента клапана только что снова распознан, соответственно только что еще не распознан. При этом может быть учтено, что закрытие может быть не диагностируемым в случае минимального открытия вентильного элемента, в результате чего диагностируемая продолжительность управления отклоняется от точного значения. В этом случае эмпирически определенные значения адаптации, например, из тестового поля, могут использоваться для соответствующей корректировки установленного значения продолжительности управления, например, в устройстве управления и/или регулирования. Также возможно приближение к критической продолжительности контроля с обеих сторон и последующее получение точного критического времени контроля из обоих установленных значений в соответствии с заранее заданным алгоритмом (например, путем генерации среднего значения).

Также возможно приближение к критической продолжительности контроля с обеих сторон и последующее получение точного критического времени контроля из обоих установленных значений в соответствии с заранее заданным алгоритмом (например, путем генерации среднего значения).

Способ по настоящему изобретению предусматривает, что электрическая рабочая переменная представляет собой производную по времени (градиент) напряжения соленоидной катушки электромагнитного исполнительного устройства, а закрытие форсунки определяется по минимуму градиент. В ответ на контакт элемента клапана с седлом клапана форсунки на затухающее напряжение электромагнитного исполнительного устройства влияет изменение взаимной индуктивности, вызванное изменением движения элемента клапана, что приводит к седлообразному напряжению. кривая, на которой точка перегиба кривой соответствует точке контакта вентильного элемента. Для надежного распознавания замыкания контакта вентильного элемента предпочтительна временная производная (градиент) кривой напряжения, поскольку седлообразная кривая преобразуется в легко диагностируемый минимум. По истечении контрольного времени следует учитывать только первый возникший минимум, поскольку впоследствии могут быть получены дополнительные минимумы, например, в результате подпрыгивания элемента клапана или якоря. В качестве альтернативы или дополнительно замыкание контакта вентильного элемента можно распознать по второй производной функции, которая имеет нулевое значение при закрытии вентильного элемента. Кривая напряжения может быть легко получена в устройстве управления и/или регулирования с небольшими затратами.

По истечении контрольного времени следует учитывать только первый возникший минимум, поскольку впоследствии могут быть получены дополнительные минимумы, например, в результате подпрыгивания элемента клапана или якоря. В качестве альтернативы или дополнительно замыкание контакта вентильного элемента можно распознать по второй производной функции, которая имеет нулевое значение при закрытии вентильного элемента. Кривая напряжения может быть легко получена в устройстве управления и/или регулирования с небольшими затратами.

Для получения достоверных значений времени задержки открытия в любое время и для распознавания дрейфа, соответственно вызванного износом старения форсунки, процесс повторяется (например, каждый раз после определенного времени работы или определенного количества операций циклов) при работе двигателя внутреннего сгорания.

Преимущество также в том, что способ может быть реализован во время работы двигателя внутреннего сгорания с многоточечным впрыском, при этом продолжительность регулирования изменяется только для одного одноточечного впрыска и по существу компенсируется нейтральным по крутящему моменту и/или нейтральному по выхлопному газу путем изменения продолжительности контроля, по крайней мере, еще одного одноточечного впрыска. Это означает, что метод не мешает работе двигателя внутреннего сгорания.

Это означает, что метод не мешает работе двигателя внутреннего сгорания.

Кроме того, способ может быть осуществлен в условиях выбега двигателя внутреннего сгорания в условиях замедленного зажигания. Здесь достигается преимущество, например, в том, что давление топлива может свободно изменяться по мере необходимости для определения зависимости времени задержки открытия от давления. Продолжительность впрыскивания можно постепенно увеличивать от состояния, в котором инжектор точно не открывается, до его первого открытия. Таким образом, любое неблагоприятное воздействие на выхлопные газы сведено к минимуму. Если системе управления назначен отсроченный угол опережения зажигания, впрыскиваемое топливо по существу сгорает с нейтральным крутящим моментом. Эта мера также служит для того, чтобы способ не мешал нормальной работе двигателя внутреннего сгорания.

Знание точного времени задержки открытия позволяет учитывать его при управлении и/или регулировании форсунки. Таким образом, дозирование топлива и весь контроль и/или регулирование впрыска топлива могут быть дополнительно усовершенствованы (в этом отношении сравните формулу (1)). Выяснение времени задержки открытия для всех форсунок двигателя внутреннего сгорания уменьшает разброс количества впрыска от одной форсунки к другой, тем самым экономя топливо и обеспечивая большую равномерность работы двигателя внутреннего сгорания.

Выяснение времени задержки открытия для всех форсунок двигателя внутреннего сгорания уменьшает разброс количества впрыска от одной форсунки к другой, тем самым экономя топливо и обеспечивая большую равномерность работы двигателя внутреннего сгорания.

Также предусмотрено, что метод может быть реализован для различных давлений топлива и что на основе результатов метода создается характеристическая карта. Это может использоваться, например, для регулируемой или контролируемой работы топливных форсунок.

РИС. 1 показано схематическое изображение двигателя внутреннего сгорания, имеющего множество форсунок.

РИС. 2 схематически изображен инжектор с фиг. 1.

РИС. 3 представлены две диаграммы, на которых, с одной стороны, управляющий ток форсунки с фиг. 2, а с другой стороны, их влияние на подъемную силу форсунки нанесено во времени.

РИС. 4 представлены три диаграммы, на которых отложены ток управления, подъемная сила и производная напряжения катушки от времени (при нормальной работе ДВС).

РИС. 5 показаны три диаграммы, аналогичные фиг. 3, но с укороченным управлением по сравнению с фиг. 3.

РИС. 6 показаны три диаграммы, аналогичные фиг. 4, но с еще раз укороченным по сравнению с фиг. 4.

РИС. 7 показана блок-схема способа работы двигателя внутреннего сгорания по фиг. 1.

На фиг. 1 двигатель внутреннего сгорания в целом обозначен ссылочной позицией 10 . Он включает в себя бак 12 , из которого система подачи 14 подает топливо в общую магистраль 16 . К ним присоединено множество форсунок 18 a по 18 d , которые впрыскивают топливо непосредственно в камеры сгорания 20 a по 20 , предназначенные для них. Работа двигателя внутреннего сгорания 10 управляется, соответственно регулируется устройством управления и регулирования 22 , которое, среди прочего, также управляет форсунками 18 a с по 18 d.

РИС. 2 более подробно показан пример инжектора 18 a . Он включает в себя электромагнитное исполнительное устройство 24 , которое, в свою очередь, включает в себя электромагнитную катушку 26 и якорь электромагнита 30 на игле клапана 9.0053 28 . В данном случае якорь соленоида 30 жестко соединен с иглой 28 клапана. Однако также возможно обеспечить определенный осевой зазор между якорем соленоида 30 и иглой клапана 28 .

В принципе, инжектор 18 a работает следующим образом: Форсунка 18 a показана на РИС. 2 в закрытом состоянии, т.е. игла клапана 28 упирается в седло клапана 32 . Для приведения в действие якоря соленоида 30 напряжение («управляющее напряжение») подается на электромагнитную катушку 26 через устройство управления и регулирования 22 и выходной каскад (не показан), который возбуждает катушку 26 и , с учетом соответствующей силы и продолжительности, поднимает иглу клапана 28 с седла клапана 32 .

РИС. 3 показано схематическое изображение такого управления форсункой 18 и (в качестве примера) и влияние на время открытия форсунки 18 с течением времени. ИНЖИР. 3 включает в себя две диаграммы, верхняя диаграмма показывает временную характеристику управляющего тока 1 , а нижняя диаграмма показывает подъем H инжектора 18 a , индуцированный им.

Характеристическая кривая управляющего тока I на верхней диаграмме показывает сначала быстрый рост (сравните ссылочный номер 40 ), который затем остается постоянным в течение определенного периода времени, а затем падает более или менее наполовину (сравните ссылочный номер 42 ). Этот текущий уровень поддерживается до окончания времени управления t i . Конец продолжительности регулирования t i характеризуется тем, что отключается ток I (ср. ссылочный номер 44 ).

На нижней диаграмме видно, что игла клапана 28 форсунки 18 a поднимается после начала регулирования только после определенного времени задержки открытия t 1 (сравните ссылочный номер 46 ). Если игла клапана 28 достигла максимального смещения, то для поддержания этого уровня достаточно использовать меньший ток управления 1 . Если ток управления 1 отключается, игла клапана 28 снова опускается в седло клапана 32 , но также с задержкой (сравните ссылочный номер 48 ). Интервал времени от выключения тока управления 1 до полного закрытия определяется как время закрытия t ab иглы клапана 28 . Все время открытия клапана характеризуется Т оп . Таким образом, чисто математически получается, что:

Если игла клапана 28 достигла максимального смещения, то для поддержания этого уровня достаточно использовать меньший ток управления 1 . Если ток управления 1 отключается, игла клапана 28 снова опускается в седло клапана 32 , но также с задержкой (сравните ссылочный номер 48 ). Интервал времени от выключения тока управления 1 до полного закрытия определяется как время закрытия t ab иглы клапана 28 . Все время открытия клапана характеризуется Т оп . Таким образом, чисто математически получается, что:

T op = t i −t 11 +t ab

8 РИС. На фиг.4-6 показаны три сценария приведения в действие форсунки , 18, при длительности управления t i различных периодов времени. Каждый рисунок иллюстрирует три диаграммы. В каждом случае на верхней диаграмме показана временная характеристика управляющего тока 1 ; на средней диаграмме показана характеристическая кривая подъема клапана H; а нижняя диаграмма иллюстрирует характеристическую кривую первой производной по времени («временной градиент») напряжения катушки, показывающую затухание напряжения U M на соленоидной катушке 26 после завершения управления.

РИС. 4 показан сценарий, который имеет место, например, при нормальной работе. Ток управления 1 и подъем H иглы клапана 28 соответствуют известной последовательности, описанной выше. Из нижней диаграммы видно, что характеристическая кривая первой производной напряжения U M имеет минимум 50 , определяющий момент, когда игла клапана 28 соприкасается с седлом клапана 32 . Минимум 50 обусловлен изменением кривой напряжения электромагнитной катушки 26 , которая имеет седлообразную кривую в месте мгновенного замыкания иглы клапана 28 . Это следует из изменения движения, которое происходит при контакте иглы клапана 28 , и из изменения взаимной индуктивности в катушке соленоида 26 , связанный с ним.

РИС. 5 показывает сценарий, в котором продолжительность управления t i немного укорочена. Максимальное перемещение иглы клапана 28 больше не достигается из-за краткости времени регулирования t i . В результате время открытия клапана T op также сокращается. Характеристика первой производной напряжения U M снова показывает минимум 50 в ответ на касание иглы клапана 26 в седле клапана 32 .

В результате время открытия клапана T op также сокращается. Характеристика первой производной напряжения U M снова показывает минимум 50 в ответ на касание иглы клапана 26 в седле клапана 32 .

На РИС. 6 продолжительность управления t i сокращается еще больше и фактически до такой степени, что игла клапана 26 больше не может отрываться от седла клапана 32 . В результате характеристическая кривая первой производной напряжения U M не имеет минимума. Время открытия клапана T op и время закрытия t ab отсутствуют, таким образом, считается математически равным 0.

Если в приведенную выше формулу для определения продолжительности открытия клапана T 9 подставить два нулевых значения0157 op , то для случая, когда продолжительность контроля t i настолько мала, что игла клапана 28 только что перестала подниматься, результат после перестановки формулы будет следующим:

Продолжительность контроля t i =время задержки открытия t 11

Это означает, что для определения времени задержки открытия t 11 можно применить принцип последовательного сокращения продолжительности регулирования. Точное знание времени задержки открытия t 11 позволяет доработать управление и регулировку форсунок 18 a по 18 d и, как следствие, всего процесса впрыска топлива.

Точное знание времени задержки открытия t 11 позволяет доработать управление и регулировку форсунок 18 a по 18 d и, как следствие, всего процесса впрыска топлива.

Один из возможных способов определения времени задержки открытия t 11 показан на фиг. 7:

Точкой отправления является нормальная работа транспортного средства с длительностью контроля t i (номер ссылки 100 ), заданной устройством управления и регулирования 22 . После этого устройство управления и регулирования 22 проверяет на шаге 110 , позволяют ли внешние условия двигателя внутреннего сгорания 10 сократить продолжительность управления t i по крайней мере для одной форсунки 18 , без работы транспортного средства. двигателя внутреннего сгорания 10 подвергается неблагоприятному воздействию. Это может иметь место, например, при переполнении. Если это возможно, длительность управления t i сокращен для выбранной форсунки 18 в шаге 120 . При этом вычисляется первая производная кривой напряжения U M для соответствующей катушки соленоида 26 . Если минимум 50 распознается в характеристической кривой первой производной (ссылочный номер 130 ), продолжительность управления t i дополнительно сокращается (переход к этапу 120 ). Если минимум больше не распознается, продолжительность критического контроля t 1 достигнут. В этом случае время задержки открытия t 11 вычисляется на этапе 140 из разницы между началом и окончанием управления. В расчет также могут быть включены поправочные коэффициенты. На этапе 150 измеренная форсунка 18 характеризуется в контрольно-регулирующем устройстве, что позволяет выбрать другую форсунку 18 для следующего цикла измерения.

При этом вычисляется первая производная кривой напряжения U M для соответствующей катушки соленоида 26 . Если минимум 50 распознается в характеристической кривой первой производной (ссылочный номер 130 ), продолжительность управления t i дополнительно сокращается (переход к этапу 120 ). Если минимум больше не распознается, продолжительность критического контроля t 1 достигнут. В этом случае время задержки открытия t 11 вычисляется на этапе 140 из разницы между началом и окончанием управления. В расчет также могут быть включены поправочные коэффициенты. На этапе 150 измеренная форсунка 18 характеризуется в контрольно-регулирующем устройстве, что позволяет выбрать другую форсунку 18 для следующего цикла измерения.

GMRC Введение в двигатели внутреннего сгорания

Обзор события

Двигатели внутреннего сгорания — это сердце нефтегазовой промышленности, обеспечивающее мощность для перекачки жизненно важных элементов по трубопроводам по всей Северной Америке. Этот вводный курс обеспечит прочную основу для лиц, работающих с этим оборудованием, интересующихся им или ответственных за него. Участники будут обучены посредством презентации, демонстрации работающих моделей и взаимодействия с инструктором. Присоединяйтесь к нам в изучении уникального взгляда на двигатели внутреннего и внешнего сгорания, разработанные специально для SGA/GMRC.

Этот вводный курс обеспечит прочную основу для лиц, работающих с этим оборудованием, интересующихся им или ответственных за него. Участники будут обучены посредством презентации, демонстрации работающих моделей и взаимодействия с инструктором. Присоединяйтесь к нам в изучении уникального взгляда на двигатели внутреннего и внешнего сгорания, разработанные специально для SGA/GMRC.

Материал этого тренинга состоит из двух коротких (1,5 часа) частей в течение двух дней.

Присоединяйтесь к нам с 9:30 до 11:00 по центральному времени 30 и 31 марта.

Участники получат 3 часа повышения квалификации

- История лошадиных сил

- Пояснение к указанным, тормозным и эффективным л.с.

- Введение в циклы сгорания

- Внутреннее и внешнее сгорание

- Двухтактные и четырехтактные двигатели

- Поршневые и центробежные двигатели

- Дизель против бензиновых двигателей

- Огненный треугольник

- Интегральные двигатели против раздельных двигателей

- Принципы работы в циклах сгорания

Кто должен посещать

- Студенты технических специальностей

- Инженеры начального уровня

- Аналитики

- Техники

- Механика

- Представители выездной службы

- Руководители проектов

- Инженеры по надежности, заинтересованные в получении базовых знаний о двигателях внутреннего сгорания

- Руководство, отвечающее за компрессионный парк, желающее получить базовое представление об их оборудовании

Познакомьтесь с инструктором

Мэри Саваль, PMP, REC

Страстная и непримиримая сторонница образования STEAM (наука, технология, инженерия, искусство и математика), уроженка Детройта Мэри Саваль училась в Государственном университете Уэйна и закончила ее последний год обучения в бакалавриате в области машиностроения в Политехническом университете Пуэрто-Рико.

Ее многогранная карьера началась с DTE и включает в себя опыт работы с большими двигателями и компрессорами, работающими на природном газе, диагностику дефектов двигателей/компрессоров, управление автопарком, Lean Six Sigma и проектирование надежности. Мэри имела звание главного инженера по надежности, когда она рассталась с DTE в 2020 году, чтобы использовать другие возможности.

Профессиональные полномочия Мэри включают:

- Степень бакалавра в области машиностроения

- Зеленый пояс «бережливое производство + шесть сигм»

- Специалист по управлению проектами (PMP)

- Сертификат инженерной надежности (REC) Университета Клемсона

- Студент – магистр технических наук в области проектирования систем двигателей, Университет Висконсина – Мэдисон (ожидается завершение в декабре 2022 г.)

Она публикует отраслевые статьи, ездит по стране, проводя курсы по концепциям двигателей внутреннего сгорания, и разработала обучающие устройства для кинестетических учеников.

В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

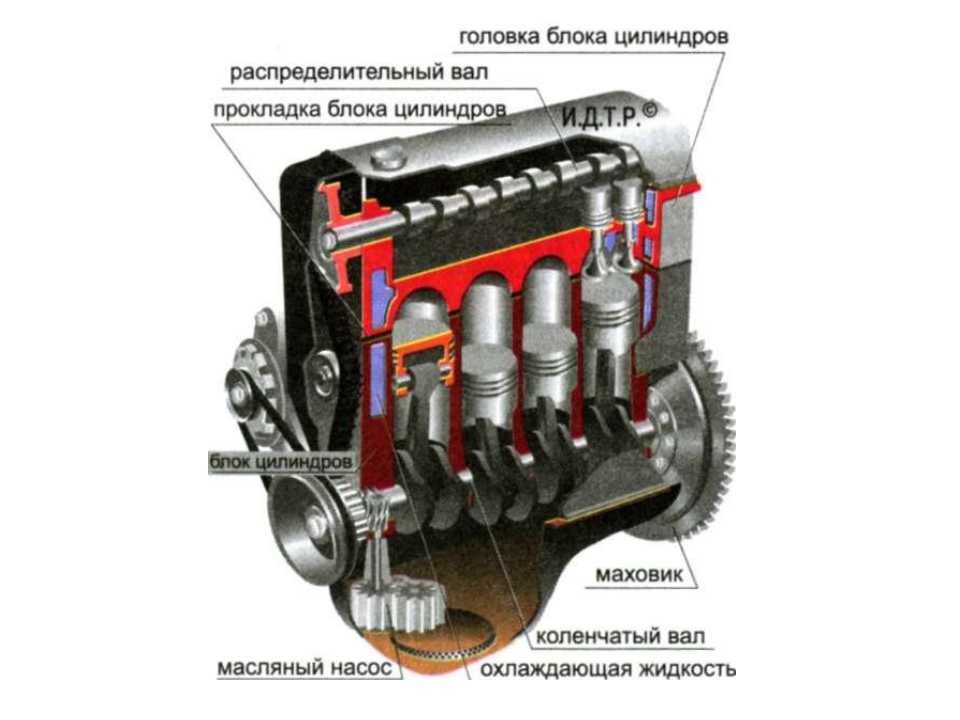

При сгорании и тепловом расширении газов от избыточного давления поршень приходит в движение, передавая механическую работу на вращение коленвала.

При сгорании и тепловом расширении газов от избыточного давления поршень приходит в движение, передавая механическую работу на вращение коленвала. Как только он достигает своей нижней мёртвой точки (НМТ) и переходит к движению вверх, в камеру сгорания цилиндра подаётся топливно-воздушную смесь.

Как только он достигает своей нижней мёртвой точки (НМТ) и переходит к движению вверх, в камеру сгорания цилиндра подаётся топливно-воздушную смесь. Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются.

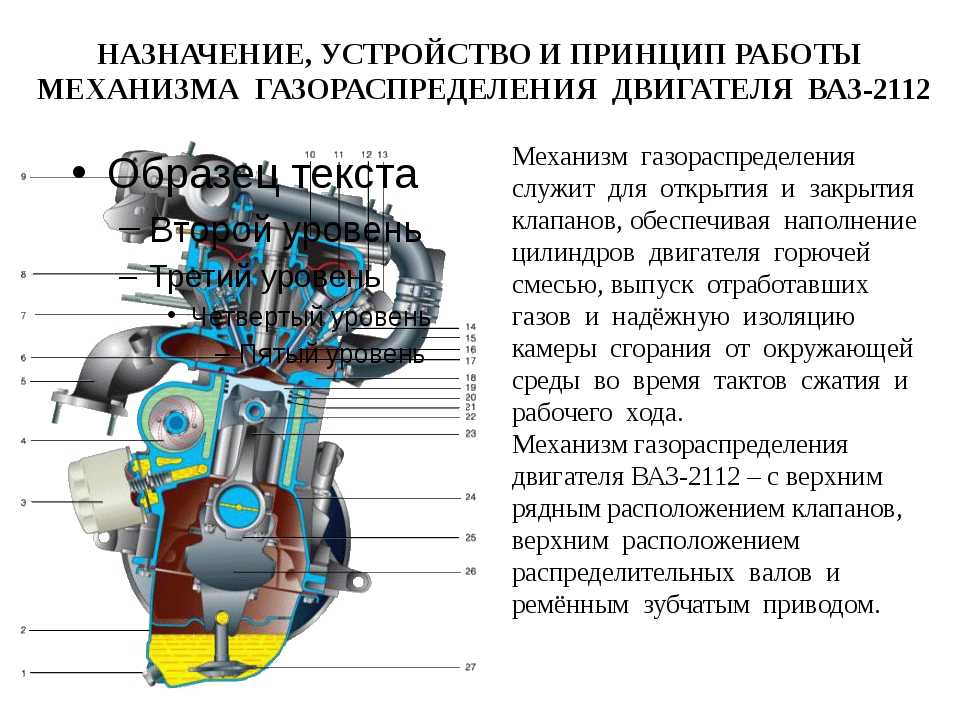

Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются. При помощи газораспределительного механизма обеспечивается механическая синхронность работы впускных и выпускных клапанов с оборотами коленвала. В четырёхтактном двигателе впрыск топливно-воздушной смеси происходит только после полного удаления отработанных газов и закрытия выпускных клапанов.

При помощи газораспределительного механизма обеспечивается механическая синхронность работы впускных и выпускных клапанов с оборотами коленвала. В четырёхтактном двигателе впрыск топливно-воздушной смеси происходит только после полного удаления отработанных газов и закрытия выпускных клапанов. Этот процесс сопровождается повышением давления до 1,2—1,7 Мпа, а температуры — до 300-400 градусов Цельсия.

Этот процесс сопровождается повышением давления до 1,2—1,7 Мпа, а температуры — до 300-400 градусов Цельсия. Существуют смешанные варианты камер сгорания. Форма камеры сгорания определяется расположением клапанов, формой днища поршня, расположением свечи, а иногда и двух свечей зажигания, наличием вытеснителей. При проектировании двигателя с учетом применяемого топлива и заданной степени сжатия к камерам сгорания предъявляются следующие требования: обеспечение высоких скоростей сгорания, снижения требований к октановому числу топлива, минимальных потерь с охлаждающей жидкостью, низкой токсичности, технологичности производства. Это определяется следующими условиями:

Существуют смешанные варианты камер сгорания. Форма камеры сгорания определяется расположением клапанов, формой днища поршня, расположением свечи, а иногда и двух свечей зажигания, наличием вытеснителей. При проектировании двигателя с учетом применяемого топлива и заданной степени сжатия к камерам сгорания предъявляются следующие требования: обеспечение высоких скоростей сгорания, снижения требований к октановому числу топлива, минимальных потерь с охлаждающей жидкостью, низкой токсичности, технологичности производства. Это определяется следующими условиями: ). У современных серийных двигателей, имеющих достаточно высокие степени сжатия, дальнейшее их увеличение даст сравнительно небольшой эффект и связано с необходимостью решения ряда проблем. Прежде всего — это возникновение детонации. Именно она определяет требования к величине степени сжатия и форме камеры сгорания. После воспламенения рабочей смеси от искры фронт пламени распространяется по камере сгорания, давление и температура в этой части заряда растут до 50…70 бар и 2000…2500 С, в наиболее удаленной от свечи части рабочей смеси происходят предпламенные химические реакции. При невысокой частоте вращения коленчатого вала, особенно в двигателях с большим диаметром цилиндров, время на эти реакции иногда оказывается достаточным, чтобы остаточная часть заряда сгорала с высокими скоростями (до 2000 м/с).

). У современных серийных двигателей, имеющих достаточно высокие степени сжатия, дальнейшее их увеличение даст сравнительно небольшой эффект и связано с необходимостью решения ряда проблем. Прежде всего — это возникновение детонации. Именно она определяет требования к величине степени сжатия и форме камеры сгорания. После воспламенения рабочей смеси от искры фронт пламени распространяется по камере сгорания, давление и температура в этой части заряда растут до 50…70 бар и 2000…2500 С, в наиболее удаленной от свечи части рабочей смеси происходят предпламенные химические реакции. При невысокой частоте вращения коленчатого вала, особенно в двигателях с большим диаметром цилиндров, время на эти реакции иногда оказывается достаточным, чтобы остаточная часть заряда сгорала с высокими скоростями (до 2000 м/с). Ударная волна, разрушая пристеночный слой газов с пониженной температурой, способствует повышению теплоотдачи в стенки цилиндра, камеры сгорания, тарелки клапанов, днище поршня, вызывая их перегрев и увеличивая тепловые потери в двигателе. Работа с сильной детонацией приводит к общему перегреву двигателя, ухудшению мощностных и экономических показателей. При длительной езде с интенсивной детонацией начинается эрозия стенок камеры сгорания, оплавление и задиры поршня, повышенный износ верхней части цилиндра из-за срыва масляной пленки, поломка перемычек между канавками поршневых колец и задиры зеркала цилиндра, прогар прокладки головки цилиндров. К числу факторов, влияющих на требования к октановому числу топлива, относится компактность камеры сгорания, характеризуемая степенью нарастания объема сгоревшей части смеси (в % к полному объему камеры сгорания) по мере удаления условного фронта пламени от свечи. Наиболее компактными являются полусферические, шатровые камеры сгорания, имеющие пониженные требования к октановому числу.

Ударная волна, разрушая пристеночный слой газов с пониженной температурой, способствует повышению теплоотдачи в стенки цилиндра, камеры сгорания, тарелки клапанов, днище поршня, вызывая их перегрев и увеличивая тепловые потери в двигателе. Работа с сильной детонацией приводит к общему перегреву двигателя, ухудшению мощностных и экономических показателей. При длительной езде с интенсивной детонацией начинается эрозия стенок камеры сгорания, оплавление и задиры поршня, повышенный износ верхней части цилиндра из-за срыва масляной пленки, поломка перемычек между канавками поршневых колец и задиры зеркала цилиндра, прогар прокладки головки цилиндров. К числу факторов, влияющих на требования к октановому числу топлива, относится компактность камеры сгорания, характеризуемая степенью нарастания объема сгоревшей части смеси (в % к полному объему камеры сгорания) по мере удаления условного фронта пламени от свечи. Наиболее компактными являются полусферические, шатровые камеры сгорания, имеющие пониженные требования к октановому числу. Однако для повышения степени сжатия до 9,5… 10,5 в полусферических или полисферических камерах иногда приходится днище поршня делать выпуклым, что существенно ухудшает степень компактности и соответственно повышает требования к октановому числу, которые возрастают на 3…5 единиц. В современных двигателях с 4 клапанами в одном цилиндре свеча располагается в центре камеры сгорания. Это обеспечивает максимальную степень нарастания объема.

Однако для повышения степени сжатия до 9,5… 10,5 в полусферических или полисферических камерах иногда приходится днище поршня делать выпуклым, что существенно ухудшает степень компактности и соответственно повышает требования к октановому числу, которые возрастают на 3…5 единиц. В современных двигателях с 4 клапанами в одном цилиндре свеча располагается в центре камеры сгорания. Это обеспечивает максимальную степень нарастания объема. У двигателей УЗАМ 331 и у некоторых двигателей грузовых автомобилей (ЗИЛ-508.10) для создания вихревого движения заряда перед впускным клапаном канал выполнялся улиткообразным. Однако при высоких скоростях смеси это приводило к увеличению сопротивления и соответственно снижению мощностных показателей. Поэтому последние модели двигателей УЗАМ выпускаются с обычным впускным каналом. Полусферические, полисферических цилиндрические камеры сгорания практически не имеют вытеснителя, поэтому их антидетонационные качества (по индексу детонации) уступают камерам с вытеснителями. При массовом производстве двигателей за счет отклонения размеров деталей кривошипно-шатунного механизма и объема камеры сгорания фактическая степень сжатия двигателя одной модели может отличаться на значительную величину (в пределах одной единицы). Поэтому для автомобиля одной и той же модели часто требуются бензины с разным октановым числом. Фактическую степень сжатия приблизительно можно определить при помощи компрессометра.

У двигателей УЗАМ 331 и у некоторых двигателей грузовых автомобилей (ЗИЛ-508.10) для создания вихревого движения заряда перед впускным клапаном канал выполнялся улиткообразным. Однако при высоких скоростях смеси это приводило к увеличению сопротивления и соответственно снижению мощностных показателей. Поэтому последние модели двигателей УЗАМ выпускаются с обычным впускным каналом. Полусферические, полисферических цилиндрические камеры сгорания практически не имеют вытеснителя, поэтому их антидетонационные качества (по индексу детонации) уступают камерам с вытеснителями. При массовом производстве двигателей за счет отклонения размеров деталей кривошипно-шатунного механизма и объема камеры сгорания фактическая степень сжатия двигателя одной модели может отличаться на значительную величину (в пределах одной единицы). Поэтому для автомобиля одной и той же модели часто требуются бензины с разным октановым числом. Фактическую степень сжатия приблизительно можно определить при помощи компрессометра.

Через него атмосферный воздух всасывается внутрь двигателя, посредством разницы в показателях давления в атмосфере и в двигателе, где при движении поршней возникает разрежение.

Через него атмосферный воздух всасывается внутрь двигателя, посредством разницы в показателях давления в атмосфере и в двигателе, где при движении поршней возникает разрежение. В состав топливной системы входят:

В состав топливной системы входят: