Как снять подшипник с помощью съемника и без него

Как выбрать способ? Рекомендаций по поводу того, как снять подшипник, может быть несколько. Выбирать подходящий способ следует, исходя из нескольких моментов. К примеру, наличия или отсутствия специального инструмента, степени «тяжести» проблемы, месторасположения детали.

На что еще обратить внимание? Порядок и даже сама схема работ может значительно отличаться также в зависимости от того, с каким именно агрегатом приходится работать. Ведь демонтаж подшипника с коленвала – совсем не то же самое, что замена его в механизме стиральной машины.

В этой статье:

- Процесс снятия подшипника с помощью специального съемника

- Способы снятия подшипника без съемника

- Метод вытеснения

- Советы по демонтажу подшипников в полевых условиях

Процесс снятия подшипника с помощью специального съемника

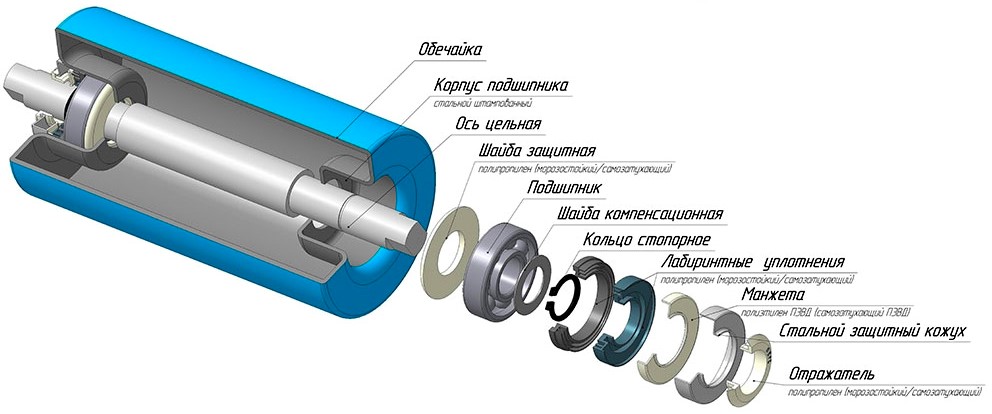

Подшипники входят в конструкцию практически всех механизмов, имеющих движущиеся части.

Со временем механизмы изнашиваются, стираются, накапливается так называемую усталость металла. В этом случае неизбежно встает вопрос: как снять и заменить подшипник?

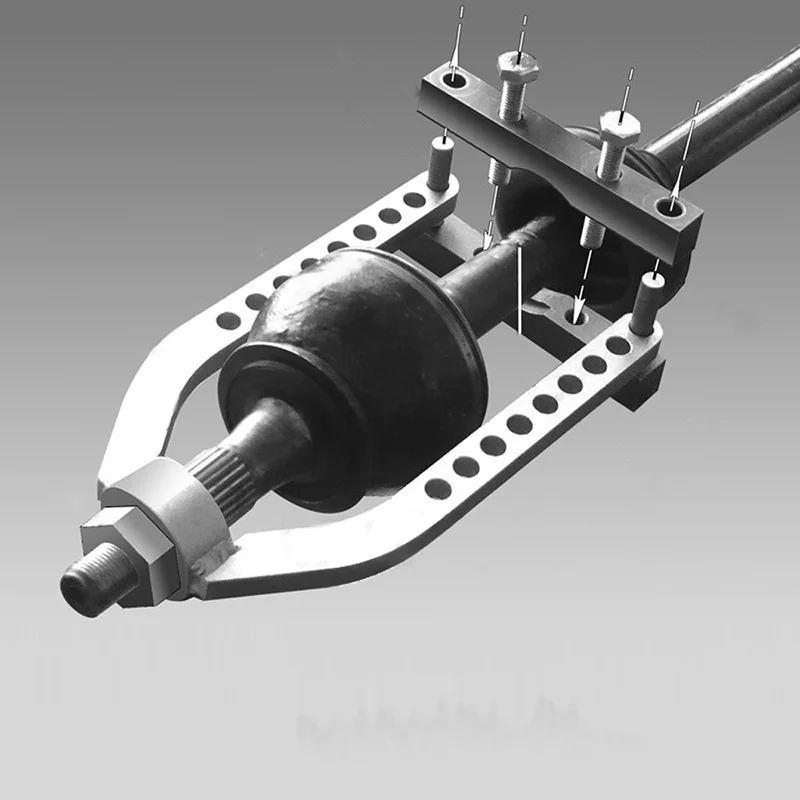

Для демонтажа применяют специальный инструмент – съемник. Он позволяет снять подшипник с вала, корпуса, крышки, не повреждая его.

Выбор инструмента

От правильно выбранного съемника зависит то, насколько легко будет извлечь подшипник и удастся ли избежать при этом повреждений конструкции.

Различают ручные и гидравлические съемники. Ручные модели проще по конструкции, но имеют ограниченную сферу применения. Гидравлические устройства позволяют обеспечить большее усилие. Многие из них снабжаются предохранителями – деталями, которые разрушаются при использовании избыточного усилия.

В свою очередь, гидравлические съемники бывают с выносным или со встроенным гидроприводом. Выносной привод удобнее, но имеет более высокую стоимость. Съемная рукоятка может поворачиваться на 360 градусов. Это позволяет найти самое удобное положение для захвата детали.

Выносной привод удобнее, но имеет более высокую стоимость. Съемная рукоятка может поворачиваться на 360 градусов. Это позволяет найти самое удобное положение для захвата детали.

Съемники имеют различную форму, глубину и диаметр захвата в зависимости от геометрии детали, для разбора которой они предназначены. Также встречается внутренний, внешний, комбинированный тип захвата. Разнится число и форма хватов, которые определяют, насколько прочно в них будет держаться деталь при извлечении подшипника.

Съемники могут быть двух- и трехзахватные. Особенно практичны модели с изменяемым углом установки Г-образных хватов. Для разбора детали, установленной с натяжением и не требующей существенного усилия, хорошо подойдет винтовой самоцентрирующийся съемник. С его помощью можно снять, например, ступичный подшипник.

Не все детали можно разобрать при помощи хватов Г-образной формы. В этом случае следует использовать гидравлические съемники, оснащенные хомутами, которые помогут надежно зафиксировать деталь.

Последовательность работы

Порядок работы со съемником следующий:

- Съемник подносится к отслужившему срок подшипнику.

- Деталь зажимается захватами.

- Постепенными вращательными движениями подшипник извлекается наружу. При этом не следует прикладывать чрезмерных усилий, иначе можно повредить деталь.

Этот способ позволяет снять подшипник с барабана стиральной машины, коленчатого вала, якорей генераторов, других технически сложных устройств и механизмов.

Способы снятия подшипника без съемника

Необходимо понимать, что даже мощный съемник отнюдь не гарантирует, что с его помощью удастся извлечь подшипник. Некоторые конструкции вообще не позволяют выполнить демонтаж этим инструментом. В этом случае есть несколько вариантов.Применение двух рожковых ключей

Вместо съемника можно воспользоваться стандартными рожковыми ключами. Закругленная форма губок ключа выполняет роль рычага, позволяющего создать значительное усилие.

Закругленная форма губок ключа выполняет роль рычага, позволяющего создать значительное усилие.

Из опыта известно, что производить демонтаж при помощи только одного ключа неудобно. Внутренняя обойма перекашивается, подклинивая подшипник на валу, не давая его извлечь. Использование двух ключей позволяет равномерно распределить усилие и снять обойму подшипника.

При выполнении ремонта автомобиля снять подшипник с коленвала можно при помощи тисков, в которых зажимается вал. Необходимо использовать деревянные накладки на губки, иначе можно сломать якорь. В случае поломки на дороге трудно будет обойтись без помощи напарника, которому придется придерживать ротор.

Такая технология позволяет демонтировать даже прикипевшие обоймы. Основное, на что следует обратить внимание, – наличие упорной площадки под ключами.

Может возникнуть проблема при демонтаже узла со стороны контактной группы для щеток. В этом случае нужно поставить временные опоры. Для этого подойдут торцевые головки одного размера.

Для этого подойдут торцевые головки одного размера.

С помощью таких манипуляций удается снять подшипник и с ротора автомобиля, и с компрессора кондиционирующего устройства.

Нагрев металла

Если под рукой не оказалось механического инструмента, можно использовать другой способ. Попробуйте нагреть деталь, в которой размещен подшипник. При повышении температуры металл расширится, благодаря чему произвести демонтаж можно даже без значительных усилий. Еще один плюс такой технологии – отсутствие прямого механического воздействия на корпус, что исключает возможность его повреждения.

Если температура нагрева оказалась слишком высокой, на краю подшипника появляется окалина, которая мешает его извлечению. Перед продолжением съема окалину нужно зачистить.

Метод вытеснения

Этот старый метод позволит извлечь подшипник из глухого отверстия. Он должен быть установлен с некоторым натягом. Достать его, как правило, очень тяжело, так как в узле отсутствуют зазоры. Выполнить демонтаж поможет компрессионное давление. Необходимо подготовить заранее густую смазку, например солидол или «Циатим», а также оправку, диаметр которой несколько меньше посадочного места.

Достать его, как правило, очень тяжело, так как в узле отсутствуют зазоры. Выполнить демонтаж поможет компрессионное давление. Необходимо подготовить заранее густую смазку, например солидол или «Циатим», а также оправку, диаметр которой несколько меньше посадочного места.

Товары из категории

Перейти в каталогСначала необходимо полностью заполнить отверстие подготовленной смазкой. При помощи ударного воздействия по оправке нужно добиться попадания смазки под шарики. Далее, ударяя по оправке, продвигаем смазку внутрь посадочного места. В начале работы может возникнуть впечатление, что подшипник остается на своем месте, а масло только скапливается внутри детали. Но если выполнить заполнение смазкой и последующее ударное воздействие несколько раз, то деталь выдавливается из узла. Зазор между оправкой и деталью должен быть минимальным, длина оправки – не меньше 3 толщин подшипника.

Демонтаж скрытого подшипника

Это метод похож на предыдущий, но здесь не применяется оправка. Нужно сначала залить смазку под подшипник. Смесь масла и вязкой жидкости вручную продавливается внутрь детали. Далее нужно несколько раз осторожно ударить молотком по запчасти. Смазка будет сжиматься и выдавливать подшипник.

Силовые методы

Снятие осколков сорванного подшипника часто не удается произвести из-за отсутствия места для упора съемником. При сохранении обоймы на штатном месте нужно прибегнуть к одному из следующих методов.

- При отсутствии большого числа шариков, или если сепаратор изготовлен из пластика: ломаем сепаратор ударным воздействием, шарики собираем в одно место, затем выбиваем или снимаем внутреннее кольцо.

- Если сепаратор изготовлен из металла, то для его разрушения придется воспользоваться крепкой отверткой либо пробойником. Как и в предыдущем случае, сепаратор ломается несколькими последовательными ударами.

- Если ударным воздействием разрушить сепаратор не удается, то остается только прибегнуть к резке при помощи сварочного аппарат.

- К поверхности подшипника можно приварить лист металла, затем зажать саму деталь в тисках. Далее следует нанести несколько ударов по приваренному металлу, стягивая деталь с посадочного места.

- Можно приварить стальной болт в центральное отверстие подшипника. В этом случае болт снимается вместе с деталью при помощи пресса или раскачивания из стороны в сторону.

- Взамен отсутствующих шариков можно вставить болт соответствующего размера, который нужно повернуть и зацепиться им за канавку качения. Цель сводится к приложению максимального усилия, чтобы вытащить «репку».

- Если ни один из вышеописанных способов не сработал, то поможет болгарка, когда диаметр подшипника достаточно крупный. Спиленные по отдельности фрагменты детали без труда демонтируются с оси.

Советы по демонтажу подшипников в полевых условиях

- Снятие подшипника с вала электрического двигателя, якоря генератора, перфоратора, иного электроинструмента

При отсутствии необходимых инструментов для съема подшипника можно заменить их рядом подручных средств, которые есть в любой мастерской. Перед началом работ нужно снять разборный узел с устройства, чтобы не повредить другие элементы, так как при удалении подшипника инструмент может соскочить сторону.

Перед началом работ нужно снять разборный узел с устройства, чтобы не повредить другие элементы, так как при удалении подшипника инструмент может соскочить сторону.

Если дальнейшее использование детали не требуется, то подойдут деревянные накладки и обыкновенный молоток. Ударами умеренной силы по обойме необходимо снять деталь.

Подойдут и тиски, при помощи которых вал фиксируется между губками. Не забывайте об установке прокладок. Нажатие с усилием позволяет снять даже прикипевшую деталь.

- Снятие подшипника с барабана стиральной машины

Необходимость снять подшипник с двигателя или барабана стиральной машины может быть продиктована плановым обслуживанием либо ремонтом агрегата. Прежде чем удастся добраться до шариков, машину придется разобрать почти полностью, достав бак и сам барабан.

Подшипники в стиральной машине, как правило, заменяются сразу на новые, поэтому они просто выбиваются, при этом нужно стараться не повредить исправные детали. Подойдет молоток из меди (он меньше повреждает металл), зубило, крепкая отвертка. Основное усилие необходимо оказывать на обойму, удары нужно наносить по всей окружности, чтобы не появлялся перекос. Перед установкой новых подшипников надо очистить деталь от грязи и окалины, обязательно нанести свежую смазку.

Подойдет молоток из меди (он меньше повреждает металл), зубило, крепкая отвертка. Основное усилие необходимо оказывать на обойму, удары нужно наносить по всей окружности, чтобы не появлялся перекос. Перед установкой новых подшипников надо очистить деталь от грязи и окалины, обязательно нанести свежую смазку.

- Снятие подшипника с коленчатого вала автомобиля

Для этого лучше всего применить инерционный крюк. Для его изготовления понадобится кусок арматуры или отрезок проволоки диаметром от 8 мм и длиной не менее 400 мм. Один конец материала изгибается под углом 90 градусов, это необходимо для закрепления инструмента во внутренней обойме. Также нужно приготовить какой-то полый цилиндр или ненужную шестерню. Подготовленная арматура должна свободно перемещаться внутри него. Ко второму концу проволоки приваривается еще один кусок металла, за который прут можно будет удерживать рукой.

Собранный таким образом инструмент цепляется крюком за внутреннюю обойму, шестерней нужно выполнять возвратно-поступательные движения, ударяя по внешнему кольцу подшипника, пока он не снимется.

- Снятие подшипника со ступицы заднего колеса

Перед тем как снять внутренний ступичный подшипник, необходимо позаботиться о безопасности и зафиксировать автомобиль в неподвижном положении при помощи упоров. После этого откручиваются крепежные болты, колесо снимается. Далее нужно удалить тормозной диск, для этого откручивается центральная гайка, а затем вынимается ступица. Если обойма прикипела к валу, для ее демонтажа нужно использовать зубило или съемник. Будьте осторожны, иначе можно повредить ось. Если снять обойму не удается, то ее нужно выпрессовать специальным инструментом или выбить отверткой. Если деталь разрушается, то, скорее всего, придется заменить весь узел целиком.

- Снятие подшипника с бетономешалки

В ходе работы бетономешалки можно услышать неприятный скрип или стук внутри оси, барабан может поворачиваться с рывками. Это говорит о неисправности подшипника, и откладывание работ по его ремонту может повлечь серьезные поломки и даже аварию. Детали, закрепленные на валу, необходимо снимать вместе со шкивом. Сначала производится разбор агрегата, удаляется короб безопасности, демонтируется двигатель, груша, отсоединяется приводная шестерня, отжимается фиксирующее кольцо. Далее съемником нужно извлечь подшипник.

Детали, закрепленные на валу, необходимо снимать вместе со шкивом. Сначала производится разбор агрегата, удаляется короб безопасности, демонтируется двигатель, груша, отсоединяется приводная шестерня, отжимается фиксирующее кольцо. Далее съемником нужно извлечь подшипник.

Нередко нет возможности доставить бетономешалку на СТО, и ремонт приходится проводить прямо на стройке без специального инструмента. В этом случае нужно подпереть раму, а затем демонтировать детали с максимальной осторожностью. Как правило, применяют молоток с прокладками, для упора используется зубило либо крепкая отвертка.

- Снятие игольчатого подшипника с болгарки

Снять подшипник с болгарки без специального инструмента не так сложно. Для этого нужно разобрать ее, достать внутреннюю обойму отверткой или метчиком соответствующего размера, который нужно вкрутить до дна отверстия и продолжить вращение. Деталь будет подниматься вдоль резьбы, извлекаясь наружу.

- Снятие подшипников с тяжелых двигателей

Тяжелые двигатели лучше ремонтировать в оборудованных мастерских. Однако, если такой возможности нет, все работы нужно выполнять очень осторожно, иначе можно сломать сопряженные с подшипником детали.

Обычно деталь демонтируется ударами молотка либо зубила. Также ее можно снять рычагом, для этого задействуют обыкновенные рожковые ключи.

Деталь может пристать к поверхности вала. В этом случае придется сначала выполнить распорку, а затем приварить к обойме скобу. Далее к этой скобе прикрепляют домкрат или другой механический подъемник и стягивают деталь. Для облегчения съема металл лучше нагреть.

Как видите, демонтаж подшипника можно выполнить и в полевых условиях без специального съемника. В крайнем случае поврежденный подшипник можно разломать на части, тогда он извлекается без проблем.

Смазка для подшипников: какую выбрать

Подшипник – это основной элемент вращающихся узлов современных машин и механизмов, на который прилагаются серьёзные нагрузки. Длительная работа подшипника – залог длительной и бесперебойной работы всего механизма и важным фактором здесь является использование качественной смазки. В данной статье мы расскажем о типах смазок, используемых в современных подшипниках и остановимся на том, какие смазки для подшипников применимы в тех или иных случаях.

Длительная работа подшипника – залог длительной и бесперебойной работы всего механизма и важным фактором здесь является использование качественной смазки. В данной статье мы расскажем о типах смазок, используемых в современных подшипниках и остановимся на том, какие смазки для подшипников применимы в тех или иных случаях.

Навигация по статье

Основные функции смазки для подшипников

Температура

Режим работы, нагрузка и окружающая среда

Подшипники ступицы

Выбор смазки для подшипников качения

Смазка подшипников, используемых в электродвигателях

Пигментные смазки

Литиевые смазки

Твердые смазки

В качестве итога

Основные функции смазки для подшипников

Применение смазки имеет определенную цель:

- Снижение трения и, соответственно, износа контактирующих поверхностей деталей.

- Увеличение параметра скольжения поверхностей при деформации из-за возникновения нагрузки.

- Образование масляной пленки, смягчающей ударные нагрузки в процессе эксплуатации.

- Равномерное распределение тепла, вырабатываемого в процессе трения.

- Защита от коррозии.

- Препятствие проникновению пыли и других загрязнений.

Чтобы выбранная смазка подшипников качения соответствовала вышеуказанным требованиям необходимо учесть условия эксплуатации машины или механизма.

Температура

При эксплуатации в условиях низких температур смазка для подшипников высокотемпературная густеет и кристаллизуется. При обратном выборе (превышении допустимой температуры) будет высыхать и коксоваться. Поэтому кратко перечислим основные рекомендации при выборе смазки:

- При температуре эксплуатации от +200 до +1000°С наилучшим вариантом будут пастообразные смазки. До +280°С эти же смазки выполняют роль противозадирного средства, защищающего от заклинивания.

- Для диапазона температур от -30 до +120°С лучшая смазка для подшипников будет иметь минеральную основу.

- При эксплуатации в условиях низких температур – до -40, -70°С лучшим вариантом будет смазка на основе силикона.

Температура важный, но далеко не единственный фактор, влияющий на выбор. Важную роль играют частота вращения деталей, нагрузка и окружающая среда.

Режим работы, нагрузка и окружающая среда

Выбор смазки должен основываться на количестве оборотов вращающегося узла. Так, современная смазка для высокоскоростных подшипников является синтетической. Важным является и учет факторов окружающей среды воздействующих на подшипник – вода, пыль, пар, кислота и т. д. При наличии негативных факторов окружающей среды следует выбирать максимально устойчивые к данным факторам смазки. И третий важный фактор – нагрузка. Чем она выше, тем сильнее выдавливается смазка. Так, например, из-за выдавливания используется литиевая смазка выжимного подшипника сцепления. Наиболее восприимчивыми к высоким нагрузкам являются твердые смазки – графит и молибден, но следует учесть и иные факторы.

Наиболее восприимчивыми к высоким нагрузкам являются твердые смазки – графит и молибден, но следует учесть и иные факторы.

Подшипники ступицы

Данный подшипник играет важную роль в функционировании ходовой части авто и поэтому смазка для ступичных подшипников должна соответствовать нагрузке и условиям эксплуатации. Основные функции смазки для данного узла:

- снижение трения;

- стойкость к высоким температурам;

- препятствие проникновению пыли и других загрязнений;

- уплотнение.

Правильный выбор смазки очень важен для обеспечения длительной эксплуатации подшипника ступицы.

Выбор смазки для подшипников качения

Подшипники качения применяются во многих видах машин и механизмов, являются наиболее распространенным типом подшипниковых узлов. В зависимости от типа механизма и условий эксплуатации это могут быть жидкие масла, консистентные смазки для подшипников и твердые вещества. При выборе, помимо основных вышеприведенных факторов необходимо учесть и специфические, как например возможность использования данной смазки при повышенных требованиях к чистоте, применения оборудования в пищевой промышленности и т. д.

При выборе, помимо основных вышеприведенных факторов необходимо учесть и специфические, как например возможность использования данной смазки при повышенных требованиях к чистоте, применения оборудования в пищевой промышленности и т. д.

Отвечая на вопрос — какая смазка лучше для подшипников, важно сказать, что наилучшим вариантом, несомненно, будет жидкое масло. Оно наилучшим образом отводит тепло, сводит к минимуму износ трущихся поверхностей. У масел отличные проникающие способности, и поэтому они чаще всего используются как смазка закрытых подшипников. Если же конструктивные особенности узла не обеспечивают надежную герметичность, то применяются пластические материалы. Их основным преимуществом является долговечность и стойкость к загрязнениям, а также возможность значительно снизить конструкционные расходы.

Смазка подшипников, используемых в электродвигателях

Смазка для подшипников электродвигателей выполняет основные функции защиты от попадания пыли и др. загрязнений внутрь узла. Для каждого типа электромотора применяют необходимую категорию смазки, которую необходимо регулярно менять.

загрязнений внутрь узла. Для каждого типа электромотора применяют необходимую категорию смазки, которую необходимо регулярно менять.

Выбор смазки для электродвигателя зависит от многих факторов, но в целом следует придерживаться следующих рекомендаций:

- Для малооборотистых моторов более всего подходит смазка марки 30 (Л).

- Для быстроходных электродвигателей — смазка с маркировкой 20.

- Для среднеоборотистых электродвигателей можно использовать оба типа представленных средств.

При любом выборе необходим регулярный долив масла, который необходимо производить не реже одного раза в десять дней. Также следует сказать, что высокотемпературная смазка подшипников должна полностью меняться через каждые 20 дней эксплуатации (3 недели).

Пигментные смазки

Данная категория смазочных материалов одной из первых была использована для работы узлов трения в условиях высоких температур. Наиболее известной является т. н. синяя смазка для подшипников, официально называемая ВНИИНП-246 (ГОСТ 18852-73). По своей консистенции это довольно мягкая мазь, у которой имеются очень полезные специфические свойства – высокий рубеж рабочих температур: от -80 до +200°С. Пигментная смазка ВНИИНП-246 применяется, как правило, для скоростных узлов с подшипниками качения, испытывающими малые нагрузки в процессе работы. Это электромоторы, зубчатые передачи, эксплуатируемые в условиях широкого температурного диапазона.

н. синяя смазка для подшипников, официально называемая ВНИИНП-246 (ГОСТ 18852-73). По своей консистенции это довольно мягкая мазь, у которой имеются очень полезные специфические свойства – высокий рубеж рабочих температур: от -80 до +200°С. Пигментная смазка ВНИИНП-246 применяется, как правило, для скоростных узлов с подшипниками качения, испытывающими малые нагрузки в процессе работы. Это электромоторы, зубчатые передачи, эксплуатируемые в условиях широкого температурного диапазона.

Недостатком синей смазки является её высокая стоимость. Но есть и другие, более бюджетные варианты пигментных высокотемпературных смазок. В том же диапазоне температур может эксплуатироваться и, т. н. темно-фиолетоваю мазь ВНИИНП-235. Она используется в малоскоростных подшипниках качения, системах управления самолетами, но не подходит для вакуума как синяя смазка.

Литиевые смазки

Основной спецификой литиевой смазки для подшипников является её высокие водоотталкивающие свойства. Смазочные материалы данной группы обладают высокой вязкостью, характеризуются одним из наиболее широких диапазонов рабочих температур. По этой причине литиевая смазка считается наиболее универсальной и применяется во многих узлах механизмов и машин.

Смазочные материалы данной группы обладают высокой вязкостью, характеризуются одним из наиболее широких диапазонов рабочих температур. По этой причине литиевая смазка считается наиболее универсальной и применяется во многих узлах механизмов и машин.

Она производится как смесь синтетических материалов и минеральных масел. В качестве загустителя применяются различные органические и неорганические вещества. При повышении количества оборотов подшипника уменьшается вязкость вещества. Из наиболее известных литиевых смазок можно отметить такие популярные материалы как ЦИАТИМ-201, 202, ОКБ 122-7. В закрытых подшипниках широко используется ЦИАТИМ-203 и ВНИИНП-242.

Твердые смазки

При специфических условиях эксплуатации, например, при низких или высоких температурах, в вакууме или при повышенных требованиях к чистоте смазочных материалов и не допускается проникновение масла в другие части подшипника, применяются твердые смазки. Как правило, они предназначены для подшипников скольжения, но нередко применяются и для обеспечения работы подшипников качения. Наиболее популярными материалами из данной категории можно назвать графит и дисульфид молибдена.

Наиболее популярными материалами из данной категории можно назвать графит и дисульфид молибдена.

При выборе твердой смазки необходимо в первую очередь учесть свойства данного материала. Твердые смазки характеризуются высокими антифрикционными свойствами, что объясняется их пластинчатой структурой. Для смещения пластин не требуется приложения каких-либо заметных усилий и, соответственно, показатели силы трения сводятся к нулю. Помимо вышеуказанных смазок широко применяются дисульфид вольфрама, различные окислы, нитрид бора, а также фтористые соединения. Малое трение обеспечивает высокую стойкость к износу, но чтобы обеспечить длительную работу пленки твердой смазки используются связующие с высокими показателями адгезии. Оптимальная толщина данного слоя должна быть в диапазоне 5-25 мк. К самосмазывающимся твердым материалам относятся металлокерамические композиции на основе дисульфата молибдена. Ещё одним направлением производства данных материалов является использование полимеров, из которых наилучшие показатели демонстрируют фторопласты.

В качестве итога

Из-за существенных различий в условиях эксплуатации подшипников качения невозможно дать четкий ответ на вопрос: какую смазку использовать для подшипников. Необходимо учесть температуру, частоту вращения подшипника, нагрузку, окружающую среду и множество других факторов. Рекомендации по применению смазки содержатся в руководстве по эксплуатации оборудования и их необходимо придерживаться. Помните – правильный выбор и своевременная замена смазки являются важным фактором долгой и бесперебойной работы оборудования, обеспечат существенное снижение затрат на его ремонт и эксплуатацию.

Другие статьи

Предохранительные муфты

Предохранительные муфты входят в число наиболее ответственных узлов привода, обеспечивающих не только передачу крутящего момента, но и защиту оборудования от чрезмерных нагрузок и др. нештатных ситуаций. Компания «Ф и Ф», в качестве официального представителя в России, предлагает большой выбор муфт одного из ведущих мировых производителей – компании FLENDER.

Привод для конвейера

В организации ритмичной работы технологической цепочки промышленных предприятий конвейер играет одну из главных, если не главную роль. При правильном проектировании и использовании надежного оборудования конвейер будет приносить огромную прибыль, при недочётах и непродуманном выборе производителя и поставщика – простои и материальные убытки.

Типы редукторов для химической промышленности

Разберемся, чем должны отличаться редукторы для химической промышленности и что следует учесть при выборе устройств.

Улучшенные подшипники для редукторов экструдеров

Недавние усовершенствования сделали упорные сферические роликоподшипники превосходной альтернативой традиционным типам подшипников, используемых в устройствах выходного вала. Вот как и почему.

Спрос на пластиковые компоненты и материалы для промышленного и потребительского применения быстро растет во всех географических регионах. По мере роста спроса производители оригинального оборудования и их конечные пользователи ищут новые способы повышения производительности экструдеров для пластика и редукторов экструдеров. Одно из возможных решений включает более широкое использование сферических упорных роликоподшипников на выходном валу редукторов экструдеров, критически важное положение подшипника, которое оказывает большое влияние на общую производительность машины. В последние годы на рынок вышли новые разновидности упорных сферических роликоподшипников (SRTB) с оптимизированной внутренней геометрией, «более чистыми» сталями и улучшенными методами термообработки. Эти SRTB представляют собой превосходную альтернативу традиционным типам подшипников — упорным коническим роликоподшипникам или цилиндрическим упорным роликоподшипникам, — используемым на выходных валах.

По мере роста спроса производители оригинального оборудования и их конечные пользователи ищут новые способы повышения производительности экструдеров для пластика и редукторов экструдеров. Одно из возможных решений включает более широкое использование сферических упорных роликоподшипников на выходном валу редукторов экструдеров, критически важное положение подшипника, которое оказывает большое влияние на общую производительность машины. В последние годы на рынок вышли новые разновидности упорных сферических роликоподшипников (SRTB) с оптимизированной внутренней геометрией, «более чистыми» сталями и улучшенными методами термообработки. Эти SRTB представляют собой превосходную альтернативу традиционным типам подшипников — упорным коническим роликоподшипникам или цилиндрическим упорным роликоподшипникам, — используемым на выходных валах.

Экструзия пластмасс: одношнековые машины

Экструдеры используются в основном для производства термопластов, включая изделия большего профиля, такие как стержни, трубы из ПВХ и шланги. Они бывают одношнековые и двухшнековые; большинство из них одновинтовые.

Они бывают одношнековые и двухшнековые; большинство из них одновинтовые.

Процесс одношнековой экструзии работает следующим образом: пластиковое сырье подается из бункера или питателя в цилиндр экструдера. Нагреватель экструдера расплавляет материал в цилиндре, вызывая химическую реакцию. Винт, расположенный в стволе, вращается с постоянной скоростью, продвигая расплавленный материал вперед. Скорости в одношнековых экструдерах обычно низкие, от 25 до 450 об/мин (или об/мин).

Мощность для привода винта обеспечивается электродвигателем через редуктор. Редуктор экструдера обеспечивает крутящий момент, необходимый для преодоления трения сырья и снижения скорости электродвигателя. Сопло на конце ствола придает окончательную форму пластиковому материалу.

Трение, создаваемое плавящимся материалом при проталкивании через сопло экструдера, увеличивает давление внутри цилиндра и вызывает осевую нагрузку на шнек. Величина осевой нагрузки зависит от таких параметров, как геометрия шнека, скорость подачи и тип материала. Осевая нагрузка воспринимается упорным подшипником, обычно установленным на выходном валу редуктора. Радиальные нагрузки воспринимаются двумя радиальными подшипниками.

Осевая нагрузка воспринимается упорным подшипником, обычно установленным на выходном валу редуктора. Радиальные нагрузки воспринимаются двумя радиальными подшипниками.

Фактическая осевая нагрузка во время работы часто неизвестна. Как правило, производители экструдеров предполагают, что осевая нагрузка равна поперечному сечению шнека, умноженному на максимально возможное давление, которое может испытывать система. Поперечное сечение шнека в основном представляет собой площадь круглого ствола или Πd 2 /4, где d — диаметр шнека.

Двухшнековые экструдеры

Основные операции двухшнековых экструдеров аналогичны одношнековым машинам с одним важным отличием: двухшнековые экструдеры имеют два зацепляющихся шнека, которые вращаются в одном направлении (совместное вращение). или в противоположных направлениях (встречное вращение). Машины с параллельным вращением обеспечивают дополнительную мощность перемешивания, тогда как машины с противоположным вращением производят более однородный и однородный конечный продукт.

Двухшнековые экструдеры работают при относительно низких скоростях вращения до 1200 об/мин. Они приводятся в движение редуктором с параллельными валами, имеющими два выходных вала вместо одного. Осевые нагрузки, создаваемые обоими винтами, воспринимаются упорными подшипниками на выходных валах редуктора.

Требования к применению упорных подшипников

Требования к применению упорных подшипников в одно- и двухшнековых экструдерах включают:

Высокая динамическая грузоподъемность — более высокое давление в цилиндре экструдера обеспечивает более быструю экструзию и более высокую производительность, измеряемую в килограммах или тоннах в час. Однако эти давления также создают более высокие осевые нагрузки и требуют подшипников с более высокой номинальной грузоподъемностью.

Отличные характеристики при плохой смазке — Из-за низких скоростей вращения во многих одно- и двухшнековых экструдерах существуют плохие условия смазки. Современные сферические упорные роликоподшипники имеют оптимизированные контакты торца ролика/фланец и геометрию поверхности, которые помогают обеспечить достаточную смазку даже в плохих условиях.

Стойкость к динамическим пиковым нагрузкам (ударным нагрузкам) — Некоторые факторы, такие как несовершенные условия плавки и вариации сырья, могут привести к резкому увеличению осевой нагрузки во время экструзии. Упорные подшипники должны выдерживать эти случайные ударные нагрузки.

Способность компенсировать несоосность — Высокие осевые нагрузки из-за плохих условий плавления или неоднородного материала могут временно деформировать шнек экструдера, вызывая несоосность упорного подшипника. Упорные подшипники должны иметь возможность компенсировать внутреннюю несоосность, чтобы избежать преждевременного выхода из строя.

Низкое тепловыделение — упорные подшипники должны работать эффективно, не выделяя чрезмерного тепла. Более низкие рабочие температуры помогают поддерживать хорошую рабочую вязкость смазочного материала и разделение масляной пленки.

Простота монтажа/демонтажа — Это важное соображение. Производители экструдеров и редукторов должны иметь возможность быстро устанавливать упорные подшипники при сборке. Если подшипник поврежден, быстрый демонтаж с последующей быстрой и надежной установкой нового подшипника имеет решающее значение для сведения к минимуму дорогостоящих простоев.

Производители экструдеров и редукторов должны иметь возможность быстро устанавливать упорные подшипники при сборке. Если подшипник поврежден, быстрый демонтаж с последующей быстрой и надежной установкой нового подшипника имеет решающее значение для сведения к минимуму дорогостоящих простоев.

Опция сферического упорного роликоподшипника

Благодаря новым конструкциям, технологиям и методам производства сферические упорные роликоподшипники все чаще используются в экструдерах. Эти подшипники хорошо подходят для приложений с низкими скоростями, большими осевыми нагрузками и неожиданными пиковыми нагрузками, и во многих случаях соответствуют или превосходят требования к упорным подшипникам (см. рис. 1 и рис. 2).

Рис. 1–2: В этих уменьшенных редукторах экструдеров используются сферические упорные роликоподшипники, чтобы выдерживать большие осевые нагрузки и низкие скорости вращения. (Все изображения предоставлены SKF USA, Inc.) Сферические упорные роликовые подшипники — это единственные настоящие упорные роликовые подшипники, предназначенные для восприятия больших осевых нагрузок в сочетании с радиальными нагрузками. Эта способность выдерживать комбинированные нагрузки позволяет экономить место в конструкциях машин, которые обеспечивают высокую степень жесткости при больших нагрузках. Внутренняя геометрия SRTB, в том числе удобный контакт торца ролика с фланцем, оптимизирует образование смазочной пленки, что позволяет подшипникам эффективно работать на низких скоростях и в условиях плохого смазывания. Кроме того, SRTB являются самовыравнивающимися. В зависимости от условий эксплуатации и серии подшипников они могут допускать перекос между валом и корпусом до трех градусов без отрицательного влияния на рабочие характеристики.

Эта способность выдерживать комбинированные нагрузки позволяет экономить место в конструкциях машин, которые обеспечивают высокую степень жесткости при больших нагрузках. Внутренняя геометрия SRTB, в том числе удобный контакт торца ролика с фланцем, оптимизирует образование смазочной пленки, что позволяет подшипникам эффективно работать на низких скоростях и в условиях плохого смазывания. Кроме того, SRTB являются самовыравнивающимися. В зависимости от условий эксплуатации и серии подшипников они могут допускать перекос между валом и корпусом до трех градусов без отрицательного влияния на рабочие характеристики.

По сравнению с обычными коническими упорными роликоподшипниками и цилиндрическими упорными роликоподшипниками, сферические упорные роликоподшипники имеют три основных преимущества при использовании в экструдерах: более высокая грузоподъемность; более низкое трение и тепловыделение; и снижение износа подшипников.

Более высокая грузоподъемность

Способность экструдеров эффективно справляться с повышенным давлением в цилиндре зависит главным образом от упорного подшипника. Если упорный подшипник может выдерживать более высокие осевые нагрузки и повышенное давление, производительность экструдера может быть увеличена (см. рис. 3).

Если упорный подшипник может выдерживать более высокие осевые нагрузки и повышенное давление, производительность экструдера может быть увеличена (см. рис. 3).

Упорные сферические роликоподшипники нового поколения часто имеют значительно более высокую несущую способность, чем упорные конические роликоподшипники или упорные цилиндрические роликоподшипники тех же размеров. Используя эти высокопроизводительные подшипники на выходном валу, производители экструдеров и конечные пользователи могут потенциально повысить температуру плавления экструдера, скорость подачи и давление в цилиндре без увеличения размеров подшипника. Они могут заменить существующие упорные подшипники сферическими упорными роликоподшипниками того же размера, одновременно увеличивая удельную мощность (выходную мощность) и нагрузки.

Уменьшение размера подшипника выходного вала также возможно. В некоторых случаях OEM-производители редукторов и экструдеров могут заменить стандартные конические упорные роликоподшипники или цилиндрические упорные роликоподшипники меньшими сферическими упорными роликоподшипниками без ущерба для несущей способности. Это может позволить OEM-производителям уменьшить габаритные размеры машин, потребление энергии, материальные затраты и вес.

Как отмечалось ранее, высокие осевые нагрузки в экструдерах могут временно деформировать шнек экструдера, вызывая перекос в упорном подшипнике. Сферические упорные роликоподшипники гораздо лучше компенсируют несоосность, чем конические упорные роликоподшипники. На самом деле перекос не влияет на ожидаемый срок службы упорных сферических роликоподшипников. Однако это может значительно сократить ожидаемый срок службы упорных конических роликоподшипников при любых условиях нагрузки (см. рис. 4).

Рис. 4: На графике показано влияние перекоса на ожидаемый срок службы сферических упорных роликоподшипников по сравнению с упорными коническими роликоподшипниками при различных условиях нагрузки.

Низкое трение, меньшее тепловыделение

Современные современные упорные сферические роликоподшипники имеют меньшее внутреннее трение, чем другие упорные подшипники, представленные на рынке, включая упорные конические роликоподшипники. Они характеризуются оптимизированной геометрией в зоне контакта с фланцем, что является важной особенностью в условиях высоких осевых нагрузок. Производственные допуски и качество обработки поверхности также были улучшены. Эти усовершенствования позволяют современным SRTB обеспечивать хорошее распределение нагрузки в зоне контакта, сохраняя при этом трение на приемлемом уровне и максимально повышая эффективность смазки.

Снижение трения в экструдерах приводит к меньшему выделению тепла. Следовательно, смазка для подшипников способна лучше поддерживать адекватное расстояние между роликами подшипника и дорожками качения даже при низких скоростях вращения. Это увеличивает ожидаемый срок службы подшипников и повышает общую надежность машины, особенно в одношнековых экструдерах. Повышенная надежность потенциально может сократить время простоя и расходы на техническое обслуживание для конечных пользователей, а также количество претензий по гарантии для OEM-производителей экструдеров и редукторов.

Повышенная надежность потенциально может сократить время простоя и расходы на техническое обслуживание для конечных пользователей, а также количество претензий по гарантии для OEM-производителей экструдеров и редукторов.

Снижение износа

Износ подшипников из-за загрязнения и проскальзывания роликов остается основной причиной преждевременного выхода из строя упорных подшипников в экструдерах. Для повышения износостойкости новые разновидности упорных сферических роликоподшипников обычно изготавливаются из высококачественной стали с минимальным содержанием включений (см. рис. 5 и рис. 6). Затем сталь подвергается специальной термообработке, обеспечивающей повышенную износостойкость.

Рис. 5–6: На фотографиях показаны упорные сферические роликоподшипники с оптимизированной конструкцией и специальными термообработанными компонентами подшипника. В ходе испытаний, имитирующих среду редуктора, SKF подтвердила, что эти специально закаленные подшипниковые стали демонстрируют повышенную износостойкость по сравнению со стандартными сталями, закаленными бейнитом. Кроме того, специально закаленные стали имеют период распространения трещин до выхода из строя, что обеспечивает достаточное предупреждение и позволяет пользователям заменять подшипники до того, как произойдет катастрофический отказ.

Кроме того, специально закаленные стали имеют период распространения трещин до выхода из строя, что обеспечивает достаточное предупреждение и позволяет пользователям заменять подшипники до того, как произойдет катастрофический отказ.

В экструдерах снижение износа подшипников приводит к повышению надежности и производительности, а также к снижению затрат на техническое обслуживание для конечных пользователей.

Быстрорастворимые масла, сильно взбалтываемые, как правило, вызывают самые высокие степени деформации, в то время как медленные или маркированные масла, как правило, минимизируют искажения. Закалка в неподвижном (неперемешанном) масле часто используется как средство контроля деформаций на ответственных деталях.

Применение Конструкция и смазка

В двухшнековых экструдерах жесткость подшипников является ключевым фактором при проектировании. Два сцепляющихся винта должны точно контролироваться, чтобы предотвратить контакт во время работы, который может привести к дорогостоящему повреждению. Один выходной вал оснащен стандартным упорным подшипником, а другой из-за нехватки места имеет многоступенчатый упорный подшипник. Эти две компоновки различаются по осевой жесткости, и эту разницу необходимо учитывать на этапе проектирования.

Один выходной вал оснащен стандартным упорным подшипником, а другой из-за нехватки места имеет многоступенчатый упорный подшипник. Эти две компоновки различаются по осевой жесткости, и эту разницу необходимо учитывать на этапе проектирования.

Вязкость смазочных материалов в редукторах одно- и двухшнековых экструдеров обычно составляет от 320 до 460 сСт. Благодаря своей внутренней конструкции упорные сферические роликоподшипники создают насосное действие, которое можно использовать для улучшения распределения масла по окружающим компонентам редуктора.

Рабочая температура в местах расположения подшипников составляет примерно от 50 °C до 60 °C. Изоляция необходима для предотвращения воздействия тепла процесса экструзии на упорные подшипники. Повышенный нагрев может отрицательно сказаться на смазке подшипников.

Установка и предварительная нагрузка

При установке упорных сферических роликоподшипников важно следовать общепринятым процедурам установки подшипников. Корпуса, валы и другие компоненты подшипникового узла должны быть тщательно очищены, а подшипники должны оставаться в оригинальной упаковке непосредственно перед монтажом.

Корпуса, валы и другие компоненты подшипникового узла должны быть тщательно очищены, а подшипники должны оставаться в оригинальной упаковке непосредственно перед монтажом.

В целом установка упорных сферических роликоподшипников в экструдеры не считается более сложной, чем установка упорных конических роликоподшипников или подшипников других типов. SRTB имеют разъемную конструкцию, облегчающую установку. Шайба вала подшипника с сепаратором и роликовым узлом может быть установлена отдельно от шайбы корпуса. Как в одношнековых, так и в двухшнековых экструдерах упорный сферический роликоподшипник свободен в радиальном направлении и установлен на горизонтальном валу. Шайба вала имеет рекомендованную посадку j6 для подшипников всех размеров.

Шайба корпуса устанавливается с радиальным зазором около 1 мм в корпусе. Если подшипник не нагружен, шайба корпуса может двигаться под собственным весом. Проблемы могут возникнуть, если к подшипнику постоянно не прикладывается минимальная осевая нагрузка. Во избежание проблем упорные сферические роликоподшипники обычно предварительно нагружены пружинами.

Во избежание проблем упорные сферические роликоподшипники обычно предварительно нагружены пружинами.

Для получения более подробных инструкций по установке или использования упорных сферических роликоподшипников в экструдерах обратитесь за помощью к производителю подшипников.

Обработка и формование пластмасс – экструдирование и формование

Используется в различных отраслях промышленности, от потребительских товаров до медицинских устройств, спрос на пластиковые компоненты постоянно растет. Переработка пластика необходима для преобразования сырья в готовую продукцию. После формирования могут потребоваться дополнительные процессы для завершения продукта. Стремясь не отставать от спроса, производители пластмасс ищут способы повысить производительность экструдеров для пластмасс и редукторов без ущерба для качества. Для этого необходимо использовать правильные подшипники.

Какие подшипники обычно используются в промышленности по переработке пластмасс?

В производстве пластмасс преобладают две основные категории, которым требуются экструдеры и формовочные машины. Экструдер пропускает обработанный пластик через сопло в обрабатываемую головку. Редуктор экструдера подвергается высоким крутящим моментам и высоким радиальным и осевым нагрузкам. Машины для литья под давлением производят детали в больших количествах, для которых требуется, чтобы винтовая подача и линейные подшипники были нечувствительны к теплу и вибрации и имели высокие номинальные статические и динамические нагрузки.

Экструдер пропускает обработанный пластик через сопло в обрабатываемую головку. Редуктор экструдера подвергается высоким крутящим моментам и высоким радиальным и осевым нагрузкам. Машины для литья под давлением производят детали в больших количествах, для которых требуется, чтобы винтовая подача и линейные подшипники были нечувствительны к теплу и вибрации и имели высокие номинальные статические и динамические нагрузки.

Обычные подшипники, которые используются при переработке пластмасс для экструзии или литья под давлением, включают:

- Наконечники стержней

- Следящие за кулачком

- Навесные блоки

- Роликовые подшипники

- Упорные шарикоподшипники

Машины для литья под давлением используют следующие подшипники следующим образом:

- Шарико-винтовые пары: Используемые в деталях механического привода, таких как цилиндр впрыска, цилиндр зажима формы, вал выталкивателя и блок пластификации, шарико-винтовые пары выдерживают приводы с высокими нагрузками в суровых условиях.

- Упорные шарикоподшипники: Используемые для восприятия осевых и радиальных нагрузок внутри экструзионных валов, упорные шарикоподшипники выдерживают ударные нагрузки и компенсируют несоосность.

- Линейные подшипники: Используемые для перевозки груза на рельсе, линейные подшипники должны работать на высоких скоростях без перегрева.

Каковы некоторые общие области применения этих типов подшипников?

Экструзионно-формовочные машины с электрическим приводом повышают точность, являются более чистыми и потребляют меньше энергии. Они также помещают подшипники в гораздо более суровые условия. Некоторые из условий, которые заставляют подшипники работать с большей нагрузкой, включают низкий уровень смазки, плохие условия плавления и низкое тепловыделение. Подшипники, используемые в промышленности по переработке и формованию пластмасс, должны выдерживать большие нагрузки и противостоять динамическим пиковым нагрузкам, высокой жесткости и высокой температуре.

Обычное применение этих типов подшипников можно найти в следующих деталях экструзионных машин:

- Цилиндр впрыска

- Цилиндр зажима пресс-формы

- Вал эжектора

- Пресс-цилиндр

- Экструзионный редуктор

Обработка пластмасс с помощью Emerson Bearing

В Emerson Bearing мы предлагаем ряд высококачественных подшипников, идеально подходящих для промышленности по переработке и формованию пластмасс. На протяжении более пяти десятилетий компания Emerson росла вместе с отраслью, чтобы надежно поставлять подшипники все более высокого качества и прочности, отвечающие современным требованиям быстрого производства и повышенной точности. Мы понимаем сложность различных применений, необходимых для наших подшипников, и более высокую грузоподъемность, требуемую современными машинами. Благодаря этим знаниям и опыту наша команда предлагает оптимальные подшипники для ваших конкретных потребностей в обработке пластмасс и требований с высокими допусками.