2. Технология основных антикоррозионных покрытий

Для предупреждения коррозии зданий и сооружений применяют разные способы защиты, в том числе металлизацию, окраску лакокрасочными составами, гуммирование и гидрофобизацию.

Металлизацию применяют для защиты металлических и закладных деталей железобетонных конструкций. Используют цинковую или алюминиевую проволоку, толщина слоя наносимого защитного покрытия 0,2…0,5 мм.

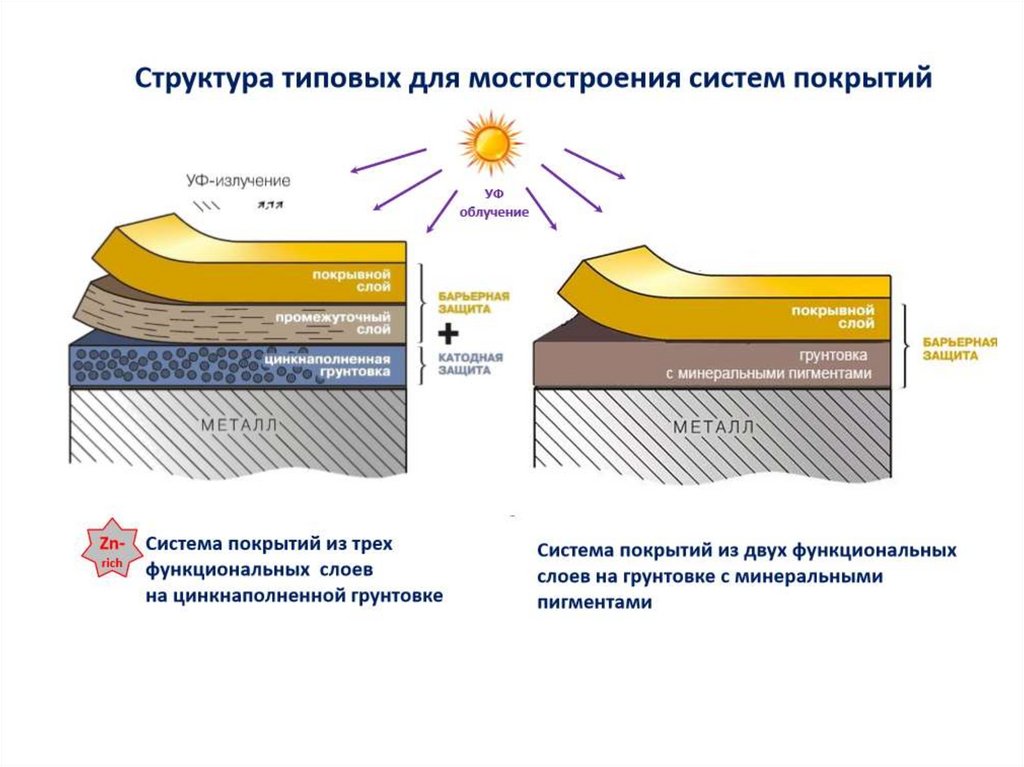

Окраску лакокрасочными составами используют для защиты от коррозии металлических конструкций. Применяют масляные краски, лаки, эмали на основе синтетических смол, битумные мастики и растворы. Защитное покрытие состоит из грунтовки и покровных слоев, количество которых зависит от назначения покрытия, свойств защищаемого материала, технологических условий процесса нанесения и эксплуатации покрытия.

Грунтовку наносят

на очищенную и сухую поверхность, она

не должна иметь на окрашиваемой

поверхности пропусков, подтеков и других

дефектов, поэтому она наносится

тонкими слоями (желательно не менее

двух).

Окраску производят механизированным и ручным способами. При механизированном способе используют пневматические или механические распылители. При окраске малых форм, конструкций решетчатой структуры, в труднодоступных местах во избежание больших потерь лакокрасочных материалов более предпочтительна ручная окраска.

Гуммирование — нанесение на

поверхность сырой резины с последующей

вулканизацией. На очищенную от грязи и

пыли и обезвоженную поверхность наносят

тонкий слой резинового клея, на который

накладывают листовую или рулонную

сырую резину и подвергают температурной

обработке — вулканизации. В результате

образуется сплошное защитное покрытие

толщиной, зависящей от толщины сырой

резины (2..А мм).

Допускается нанесение на поверхность

нескольких слоев раствора сырой резины

в бензине. Слои наносят через 40…60 мин

после высыхания предыдущего, затем

покрытие вулканизируют.

На очищенную от грязи и

пыли и обезвоженную поверхность наносят

тонкий слой резинового клея, на который

накладывают листовую или рулонную

сырую резину и подвергают температурной

обработке — вулканизации. В результате

образуется сплошное защитное покрытие

толщиной, зависящей от толщины сырой

резины (2..А мм).

Допускается нанесение на поверхность

нескольких слоев раствора сырой резины

в бензине. Слои наносят через 40…60 мин

после высыхания предыдущего, затем

покрытие вулканизируют.

Гидрофобизация — покрытие поверхностей железобетонных и каменных конструкций водными растворами кремнийорганических соединений. На поверхности, покрытой составом, образуется защитная водонепроницаемая пленка, препятствующая проникновению воды и коррозии материалов. Нанесение растворов осуществляют кистями, валиками, краскопультами, другими средствами малой механизации. Покрытие служит 3…5 лет, его необходимо периодически обновлять.

Антикоррозионное

покрытие выполняют при положительных

температурах. При необходимости

работ при отрицательных температурах

необходим отогрев основания, применение

подогретых составов, тепловая защита

выполненных покрытий.

При необходимости

работ при отрицательных температурах

необходим отогрев основания, применение

подогретых составов, тепловая защита

выполненных покрытий.

При выборе и устройстве антикоррозионных покрытий следует руководствоваться требованиям СНиП 3.04.03-85. Защита строительных конструкций и сооружений от коррозии, СНиП 2.03.11-85. Защита строительных конструкций от коррозии.

Технологии антикоррозионных и отделочных покрытий

Похожие презентации:Творческий проект «Умный дом»

Грузоподъемные машины. (Лекция 4.1.2)

Основы архитектуры и строительных конструкций. Основы проектирования

Лакокрасочные материалы. Виды, состав

Металлические конструкции

Виды кранов

Общие сведения о кранах

Классификация крыш и покрытий

Фундамент. Классификация фундаментов

Свайные фундаменты. Классификация. (Лекция 6)

1. технологии антикоррозионных и отделочных покрытий

ТЕХНОЛОГИИАНТИКОРРОЗИОННЫХ И

ОТДЕЛОЧНЫХ ПОКРЫТИЙ

Выполнила Ст.

Гр: СТР 13-8: Киялбаева Ж.Б.

Гр: СТР 13-8: Киялбаева Ж.Б.2. Конструкции и способы их защиты от коррозии

Устройство отделочных покрытий – завершающий этапвозведения зданий и сооружений. Их назначение – придать

сооружению законченный вид, отвечающий гигиеническим и

эстетическим требованиям, функциональному назначению

помещений.

Выполненные отделочные покрытия должны быть достаточно

долговечными, предохранять строительные конструкции от

воздействия окружающей среды, обеспечивать нормальные

условия эксплуатации и отвечать эстетическим требованиям,

заложенным в проект. Применяемые отделочные материалы

должны быть технологичными для производства работ,

экономичными, обеспечивающими минимальные затраты

труда при устройстве, эксплуатации и при ремонтных работах.

По технологичным признакам отделка зданий

включает в себя:

Остекление – заполнение в здании или сооружении проемов, оставленных для пропускания света.

Остекление может быть наружным (заполнение оконных проемов, входных и балконных дверей,

витрин) и внутренним (светопрозрачные перегородки и двери, витражи, фрамуги).

.jpg)

Оштукатуривание – покрытие наружных и внутренних конструкций зданий и сооружений

защитным слоем, который в зав-ти от применяемых материалов может выполнять самые

разнообразные функции.

Облицовка поверхностей – придание поверхностям большей архитектурной и эстетической

выразительности за счет крепления к ним облицовочных материалов и изделий (сайдинг,

гипсокартон).

Устройство подвесных потолков – создание дополнительного потолка для обеспечения требуемых

эстетических и акустических характеристик помещения.

Окраска малярными составами – нанесение на вертикальные и горизонтальные поверхности

зданий и помещений лакокрасочных покрытий, придающих поверхностям внешнюю

выразительность значительно улучшающих защитные св-ва конструкций.

Покрытие поверхностей рулонными материалами – наклеивание на стены и потолки обоев и

синтетических пленок для придания помещениям эстетической выразительности и нарядности.

Устройство покрытий полов – выполнение покрытий из разнообразных конструкционных

материалов, которые в течении длительного времени должны воспринимать нагрузки от

передвижения людей, перемещения грузов, передвижения автомобилей в паркинге, значительные

статистические нагрузки.

4. Остекление:

5. Оштукатуривание:

6. Облицовка поверхностей:

7. Устройство подвесных потолков:

8. Окраска малярными составами:

10. Устройство покрытий полов :

Устройство покрытий полов :Для бетонных и железобетонных конструкций зданий и

сооружений с агрессивными средами необходимо

предусматривать применение только следующих цементов:

портландцемента, шлакопортландцемента, сульфатостойкого,

глиноземистого и напрягающего цементов. Не допускается

введение хлористых солей в состав бетона для

железобетонных конструкций, а также в растворы для

инъецирования каналов, замоноличивания швов и стыков

конструкций.

Толщину защитного слоя бетона для плоскостных конструкций

допускается применять равной 15 мм для слабоагрессивной и

среднеагрессивной сред и равной 20 мм — для

сильноагрессивной среды. Для аналогичных монолитных

конструкций необходимая толщина защитного слоя

повышается на 5 мм.

Каменные и асбестоцементные

конструкции. Агрессивное воздействие на

конструкции из этих материалов может быть

газообразным, жидким. При засоленных грунтах и

жидких агрессивных средах не разрешается

применение конструкций из силикатного кирпича, а

также строительных растворов с использованием глины

и золы. При периодическом увлажнении агрессивной

средой и замораживании кладки марку кирпича по

морозостойкости следует принимать не ниже F50. При

сильноагрессивной степени воздействия кислых сред

следует применять для кладки кислотостойкие

растворы на основе жидкого стекла или полимерных

связующих.

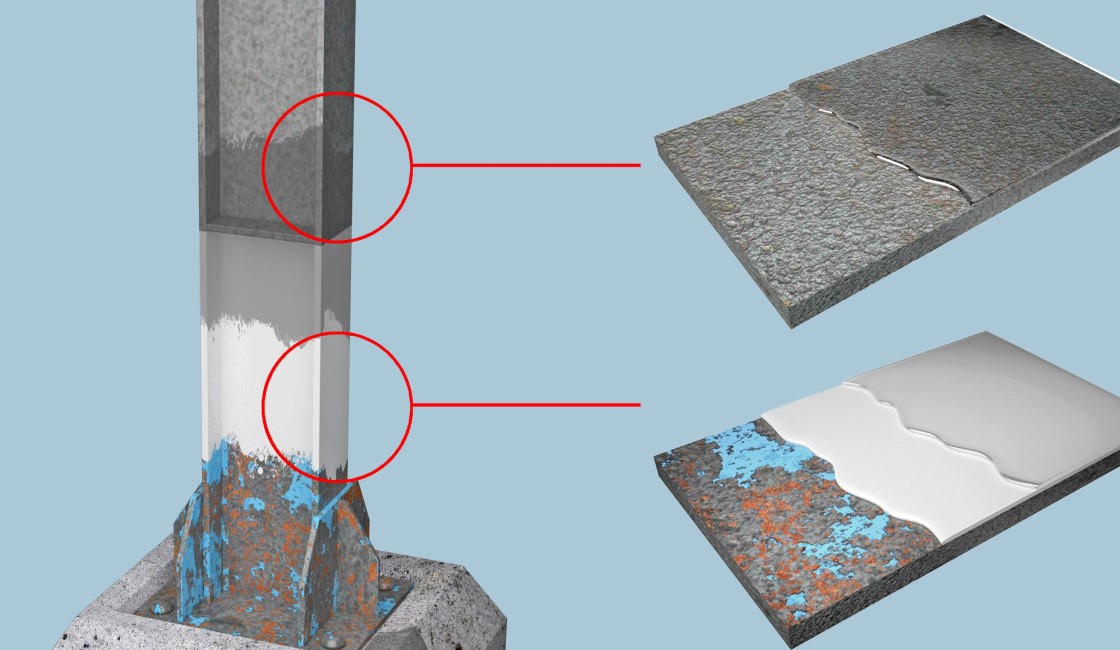

Металлические конструкции должны

покрываться антикоррозионными покрытиями при

агрессивном воздействии сред — атмосферы воздуха, жидких органических и неорганических сред,

грунтов.

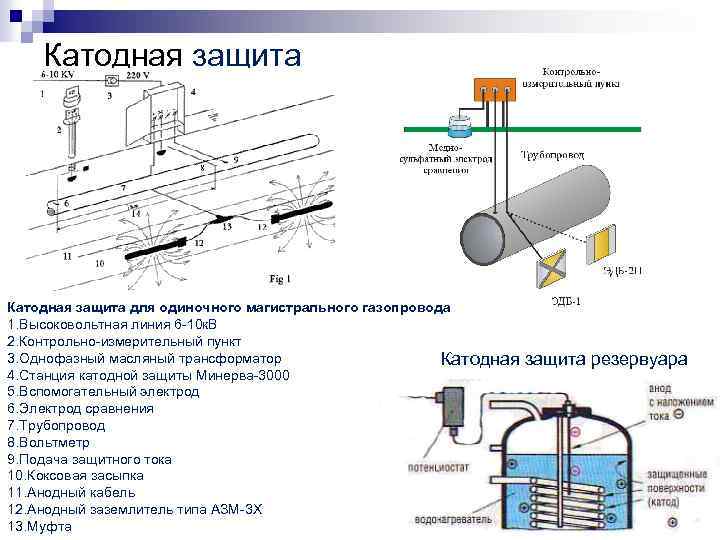

Несущие конструкции из алюминия должны быть

защищены от коррозии путем электрохимического

анодирования (толщина слоя > 15 мкм). При

эксплуатации конструкций в воде они должны быть

дополнительно окрашены водостойкими

лакокрасочными материалами.

14. Технология основных антикоррозионных покрытий:

Для предупреждения коррозии зданий исооружений применяют разные способы

защиты, в том числе металлизацию, окраску

лакокрасочными составами, гуммирование и

гидрофобизацию.

15. Металлизация:

Металлизацию применяют для защитыметаллических и закладных деталей

железобетонных конструкций. Используют

цинковую или алюминиевую проволоку,

толщина слоя наносимого защитного покрытия

0,2…0,5 мм.

16. Металлизация

17. Окраска лакокрасочными составами:

Окраску лакокрасочнымисоставами используют для защиты от коррозии

металлических конструкций. Применяют

масляные краски, лаки, эмали на основе

синтетических смол, битумные мастики и

растворы. Защитное покрытие состоит из

грунтовки и покровных слоев, количество

которых зависит от назначения покрытия,

свойств защищаемого материала,

технологических условий процесса нанесения и

эксплуатации покрытия.

18. Окраска лакокрасочными составами:

19. Гуммирование :

Гуммирование :Нанесение на поверхность сырой резины с последующей вулканизацией. На очищенную от грязи и

пыли и обезвоженную поверхность наносят тонкий

слой резинового клея, на который накладывают

листовую или рулонную сырую резину и

подвергают температурной обработке —

вулканизации. В результате образуется сплошное

защитное покрытие толщиной, зависящей от

толщины сырой резины (2..А мм). Допускается

нанесение на поверхность нескольких слоев

раствора сырой резины в бензине. Слои наносят

через 40…60 мин после высыхания предыдущего,

затем покрытие вулканизируют.

20. Гуммирование:

21. Гидрофобизация:

Покрытие поверхностей железобетонных икаменных конструкций водными растворами

кремнийорганических соединений. На

поверхности, покрытой составом, образуется

защитная водонепроницаемая пленка,

препятствующая проникновению воды и

коррозии материалов.

Нанесение растворов

Нанесение растворовосуществляют кистями, валиками, краскопультами, другими средствами малой механизации.

Покрытие служит 3…5 лет, его необходимо

периодически обновлять.

22. Гидрофобизация:

23. Спасибо за внимание!

English Русский Правила

Преимущества антикоррозионных покрытий

Антикоррозионные покрытия представляют собой не что иное, как защитную отделку, обеспечивающую защиту от коррозии под действием едких или иных коррозионно-активных материалов, проходящих через них. Несмотря на свою простоту конструкции, во многих случаях они могут стать основой целостности и долговечности вращающегося оборудования с течением времени. Антикоррозийные покрытия обычно представляют собой полимерную конструкцию, иногда известную как эпоксидная смола. Эпоксидная смола — это «полимерный материал, используемый в клеях и покрытиях трубопроводов для защиты от коррозии. …» 1 Без антикоррозионного покрытия, будь то полимер или надежный металл, такой как алюминий, элемент вращающегося оборудования, безусловно, может функционировать, однако в долгосрочной перспективе он не будет столь эффективным, как мог бы быть, если бы он имел антикоррозийное покрытие. Вот некоторые основные преимущества антикоррозионных покрытий, которые следует серьезно учитывать перед установкой нового вращающегося оборудования.

Вот некоторые основные преимущества антикоррозионных покрытий, которые следует серьезно учитывать перед установкой нового вращающегося оборудования.

Несмотря на то, что антикоррозийные покрытия иногда бывают дорогими, они вполне оправдывают свою цену хотя бы для повышения надежности единицы оборудования. Кроме того, еще одним отличным средством защиты от коррозии может быть напыление металлических слоев на элемент вращающегося оборудования, что может обеспечить множество преимуществ за короткий промежуток времени для защиты оборудования на многие годы вперед. Среди этих преимуществ: «Почти нет ограничений на размер обрабатываемого компонента или конструкции… Правильно нанесенные металлические покрытия, нанесенные распылением, более прочны, чем системы окраски, и, следовательно, способны выдерживать более грубое использование… Металлическая поверхность, покрытая распылением, сохраняет эффективность. зон фрикционного захвата и обеспечивает их эффективность на протяжении всего срока службы конструкции». 2 Эти покрытия, помимо того, что иногда они довольно дорогие, также иногда могут быть немного опасными из-за того, с какими химическими веществами они в основном взаимодействуют.

2 Эти покрытия, помимо того, что иногда они довольно дорогие, также иногда могут быть немного опасными из-за того, с какими химическими веществами они в основном взаимодействуют.

Что касается наиболее эффективного антикоррозионного покрытия, то это в основном зависит от бюджета и материалов, которые будут контактировать с вращающимся оборудованием. Алюминий и другие металлы могут быть отличными антикоррозионными покрытиями: «Алюминий также используется для обеспечения катодной защиты стальных поверхностей. Свинец и хром чрезвычайно эффективны в качестве ингибиторов коррозии, но проблемы со здоровьем и безопасностью серьезно ограничивают или исключают их использование». 3 Помимо своей цены и потенциальных угроз безопасности, эти покрытия могут эффективно защищать от других физически абразивных частиц, таких как соль и другие подобные мелкие частицы, а также от ржавчины и других долговременных разрушающих воздействий, как физически опасных, так и едких.

Одним из основных долгосрочных преимуществ антикоррозионных покрытий является возможность практически полностью предотвратить ненужные простои. «Одна только коррозия стали — это глобальная проблема на триллионы долларов. Экономические потери — не единственные последствия коррозии; разрушение конструкций зданий и мостов может привести к летальному исходу». 4 Одновременно резко снижаются затраты на ремонт, поскольку требуется меньше ремонтов, а также возникают менее серьезные проблемы с фактической конструкцией вращающегося оборудования благодаря почти полному (если не полному) снижению коррозии в системе.

Предотвращение коррозии в системах вращающегося оборудования само по себе может быть очень сложной задачей. И хотя это порой дорого, для системы может быть весьма выгодно, если на внутреннюю часть вращающегося оборудования наносится антикоррозийное покрытие. Не рекомендуется или не рекомендуется наносить антикоррозионные покрытия внутри системы, в основном из-за стоимости, но также и при рассмотрении остальной части системы: если, например, трубы в системе рассчитаны на срок службы около 30 лет. лет, а вращающееся оборудование может прослужить примерно столько же времени, не будет никакой реальной долгосрочной выгоды, если нанесут антикоррозийные покрытия и, возможно, удвоят срок службы вращающегося оборудования, не затрагивая при этом трубы внутри системы. Поэтому перед принятием решения о нанесении антикоррозионных покрытий на вращающееся оборудование лучше всего связаться с инженером, специализирующимся в указанной области рассматриваемого применения антикоррозионных покрытий.

лет, а вращающееся оборудование может прослужить примерно столько же времени, не будет никакой реальной долгосрочной выгоды, если нанесут антикоррозийные покрытия и, возможно, удвоят срок службы вращающегося оборудования, не затрагивая при этом трубы внутри системы. Поэтому перед принятием решения о нанесении антикоррозионных покрытий на вращающееся оборудование лучше всего связаться с инженером, специализирующимся в указанной области рассматриваемого применения антикоррозионных покрытий.

Источники:

1 https://www.oxfordreference.com/view/10.1093/acref/9780198832485.001.0001/acref-978019832485-e-2187? .metallisation.com/applications/benefitsofsprayedmetalliclayers/

3 https://knowledge.ulprospector.com/7145/pc-corrosion-protection-chemistry-and-anti-corrosion-coatings/

4 https://e.ulprospector .com/7145/pc-corrosion-protection-chemistry-and-anti-corrosion-coatings/

Приобретаемое оборудование для нанесения антикоррозионного покрытия, сконфигурированное в соответствии с вашими потребностями

Получите собственное лицензированное оборудование для нанесения покрытий Greenkote, сконфигурированное в соответствии с вашими потребностями

В зависимости от ваших конкретных требований к антикоррозионному покрытию, объемов производства и других факторов, вы можете установить лицензированное оборудование Greenkote Система покрытия ® на собственном предприятии. Или, если вы являетесь коммерческим поставщиком услуг по нанесению покрытий, вы можете добавить покрытие Greenkote в репертуар вашей компании. В любом случае, мы можем предоставить вам системы «под ключ» и всю поддержку от начала до конца, необходимую для достижения успеха.

Или, если вы являетесь коммерческим поставщиком услуг по нанесению покрытий, вы можете добавить покрытие Greenkote в репертуар вашей компании. В любом случае, мы можем предоставить вам системы «под ключ» и всю поддержку от начала до конца, необходимую для достижения успеха.

Преимущества собственных систем нанесения покрытий Greenkote

Лицензированные собственные средства нанесения покрытий Greenkote могут предоставить пользователю гораздо более высокий уровень контроля над производственным процессом, включая сроки, логистику, планирование и многое другое. Это может сократить время и расходы на упаковку и доставку деталей к месту нанесения покрытия и обратно, а если место нанесения покрытия находится далеко, такая экономия может быть значительной.

Часто наличие собственной системы Greenkote может упростить обработку и перемещение деталей, а также оптимизировать технологический процесс и производительность. Кроме того, внутреннее покрытие может дать вам более четкую видимость в режиме реального времени и более полный контроль качества на каждом этапе обработки. При желании прямое управление может даже позволить вам варьировать процессы нанесения покрытий в соответствии с конкретными требованиями различных деталей и продуктов.

При желании прямое управление может даже позволить вам варьировать процессы нанесения покрытий в соответствии с конкретными требованиями различных деталей и продуктов.

Ассортимент систем для различных нужд

Каждая лицензированная система Greenkote, которую мы предоставляем, является индивидуальным решением, поскольку ситуация и потребности каждого пользователя уникальны. Если ваши требования очень просты, а объемы невелики, возможно, вам может понадобиться только небольшая ручная конфигурация оборудования. Если ваша производственная среда выиграет от более высокой производительности или дополнительной автоматизации, это можно легко обеспечить. Все зависит от потребностей вашего приложения.

Индивидуальные системы Greenkote могут быть сконфигурированы для покрытия деталей на основе железа длиной до 2 м, весом до 10 кг и партиями до 4000 кг, включая штамповки, отливки, поковки, спеченные порошковые металлы и многое другое. Если ваши потребности выходят за рамки этих диапазонов, свяжитесь с нами, так как мы можем разработать систему, которая будет работать для вас.

Элементы систем покрытий Greenkote

Для предварительной обработки: Оборудование периодической или линейной дробеструйной очистки для удаления окалины и ржавчины; порционное или линейное моющее оборудование на водной основе для удаления масла и смазочных материалов.

Для нанесения покрытий: Размеры печей для партий от 50 до 4000 кг.

Для очистки, ополаскивания, пассивации, верхнего покрытия: Периодические или линейные системы для промывки деталей и нанесения при необходимости ряда герметиков и верхних покрытий.

Полностью готовые системы от экспертов Greenkote

Никто не понимает, как оптимизировать процессинг Greenkote лучше, чем команда Greenkote. Вот почему мы так тесно сотрудничаем с каждым нашим заказчиком лицензионного оборудования – буквально от начала до конца. Мы тесно сотрудничаем с вами с самого начала, чтобы точно узнать, что вы ищете, и что лучше всего удовлетворит потребности в антикоррозионной защите ваших конкретных продуктов и деталей. Это включает в себя размеры ваших деталей, объемы вашей продукции и все другие соответствующие факторы.

Это включает в себя размеры ваших деталей, объемы вашей продукции и все другие соответствующие факторы.

С помощью этой информации мы разработаем конкретную конфигурацию оборудования, отвечающую вашим конкретным потребностям, включая предварительную и последующую обработку, если это необходимо. И как только вы одобрите этот план, мы возьмем на себя все взаимодействия со всеми поставщиками деталей, узлов и оборудования для создания вашей системы. Мы также поможем с установкой вашего оборудования, чтобы все работало должным образом, и мы даже поможем обучить ваших операторов, чтобы обеспечить вам идеальный старт.

Подводя итог, можно сказать, что это полностью готовый процесс, направленный на оптимизацию лицензированных возможностей покрытия Greenkote, так что вам не о чем беспокоиться!

Давайте создадим для вас систему…

Давайте обсудим возможности добавления высокоэффективных антикоррозионных покрытий Greenkote в ваши внутренние операции. Мы будем рады проконсультировать вас по различным вариантам лицензированного оборудования, которые могут подойти именно вам.