Страница не найдена — Lowdaily

Вероятнее всего на эту страницу вы попали вследствие запроса в поисковике: “Что такое Стэнс ( Stance )?” или что то вроде того!

Ответить на этот вопрос очень просто. Это слово так же как и многие другие, пришло к нам с запада, и относится оно к автомобильному миру. Если объяснять на пальцах, то дословно любой англо-русский словарь переведет вам слово STANCE — как: стойка, позиция, положение, и это совершенно верно, потому что это имеет прямое отношение к данному направления автомобильного стайлинга. Основные элементы подобного тюнинга это дорожный просвет, клиренс, «посадка», разновидность подвески, расположение колес в арках, диски, параметры дисков, соотношение резины и прочее. Как вы уже поняли общее понятие данного слова достаточно обширно, поэтому важно помнить, что оно включает в себя массу различных понятий и прочих нюансов.

Стенс [stance] — это относительно новая автомобильная культура «низких» автомобилей. К этому термину stance относятся практически все автомобили которые можно посадить на «брюхо», при помощи установки койловеров (регулируемый аммортизатор) или пневмоподвески.

К этому термину stance относятся практически все автомобили которые можно посадить на «брюхо», при помощи установки койловеров (регулируемый аммортизатор) или пневмоподвески.

fitment, stretch, flush, static, lowered, poke, slammed, dumped, decked, dropped etc, static, bagged — это все словечки и обозначения из stance культуры.

Мы почти уверены что следующим вопросом у Вас будет: “Что такое Фитмент ( Fitment )?” — Это как раз расположение колеса в арке автомобиля. На это может влиять очень много факторов, начиная от подвески автомобиля, она может быть статичной благодаря различным винтовым подвескам (Coilovers) Либо подвеска может быть воздушная, так называемая «пневмо подвеска» а так же «гидро подвеска», что в России пока, к сожалению, встречается редко. Далее имеет значение ширина диска, ширина резины, вылет диска, настройки подвески, развал и т.д. Настройки и параметры всех этих пунктов позволяет добиться идеального Фитмента ( Fitment )

“Что такое Camber ?”-

— в двух словах это развал колеса, он измеряется в градусах, и как правило наибольшая площадь контакта колеса с поверхностью дорожной части возможна при его перпендикулярном положение, то есть при нулевом угле развала. Однако на практике это возможно лишь при движении по прямой на ровной дороге. При прохождении поворота на колеса автомобиля начинают действовать силы старающиеся вывернуть колесо от его перпендикулярного положения или даже оторвать от дороги. Для этих целей развал управляемых колес на обычных автомобилях делается изначально либо нулевым, либо с небольшим отрицательным значением. Хорошие результаты для отрицательного развала дают регулируемые рычаги. В нашей истории развал применяется для подгонки фитмента и расположения колеса на автомобиле.

Однако на практике это возможно лишь при движении по прямой на ровной дороге. При прохождении поворота на колеса автомобиля начинают действовать силы старающиеся вывернуть колесо от его перпендикулярного положения или даже оторвать от дороги. Для этих целей развал управляемых колес на обычных автомобилях делается изначально либо нулевым, либо с небольшим отрицательным значением. Хорошие результаты для отрицательного развала дают регулируемые рычаги. В нашей истории развал применяется для подгонки фитмента и расположения колеса на автомобиле.

Lowdaily – это крупнейший в России и СНГ некоммерческий проект, представляющий из себя информационный блог о разнообразии культур низких автомобилей по всему миру.

«Мы старались расширить информационное поле, которое доступно нашим согражданам, что бы объем информации, которую можно получить на нашем ресурсе был достаточен для формирования правильного мышления у всех желающих вникнуть в суть культуры» — Шимановский Илья

Stancepedia — это Энциклопедия по стенсу в которой вы найдете всю полезную информацию. Если вы хотите разбираться в терминах и понимать с чего нужно начать для того чтобы собрать стильный автомобиль — то вы зашли на правильную страницу! Здесь мы будем публиковать спецвыпуски посвященные STANCE тематике.

Если вы хотите разбираться в терминах и понимать с чего нужно начать для того чтобы собрать стильный автомобиль — то вы зашли на правильную страницу! Здесь мы будем публиковать спецвыпуски посвященные STANCE тематике.

Часть первая — Диски

Первое видео из нашего цикла посвящается конечно же дискам и их правильному выбору!

Памятка для начинающих:*

- “ET” — вылет диска, расстояние в миллиметрах оси симметрии диска от привалочной плоскости (плоскости прилегания)., измеряется в миллиметрах (ET+12)

- “J” — форма закраин кромок, измеряется в дюймах (9.5J)

- “PCD” — или «сверловка», основной параметр, где первое значение это кол-во отверстий, а второе их радиальное расстояние, измеряется в миллиметрах (5 х 114.3)

Часть вторая — Подвеска

Второе видео из нашего цикла посвящается Подвеске, статичной или пневмоподвески, рассказываем про все комплектующие вместе с AirUnit

Подвеска. Пневма или Статика? — Спецвыпуск Lowdaily + КОНКУРС» src=»https://www.youtube.com/embed/0cqMx7O1x7A?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Эту страницу посетили: раз

Lowdaily shop — наш официальный online магазин

Своими руками: устанавливаем карбоновый капот (фото).

Самый дешёвый, относительно быстрый и доступный способ как сделать капот – использование стекловолокна и специальной смолы. Стекловолокно много лет успешно используется в автомобильной индустрии, как в производстве, так и при тюнинге.

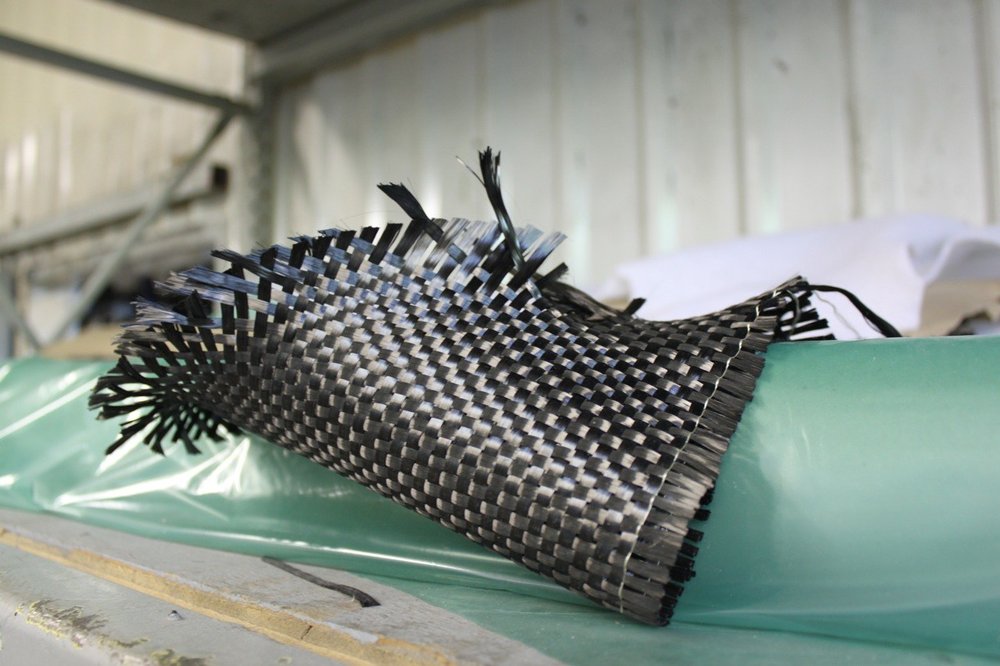

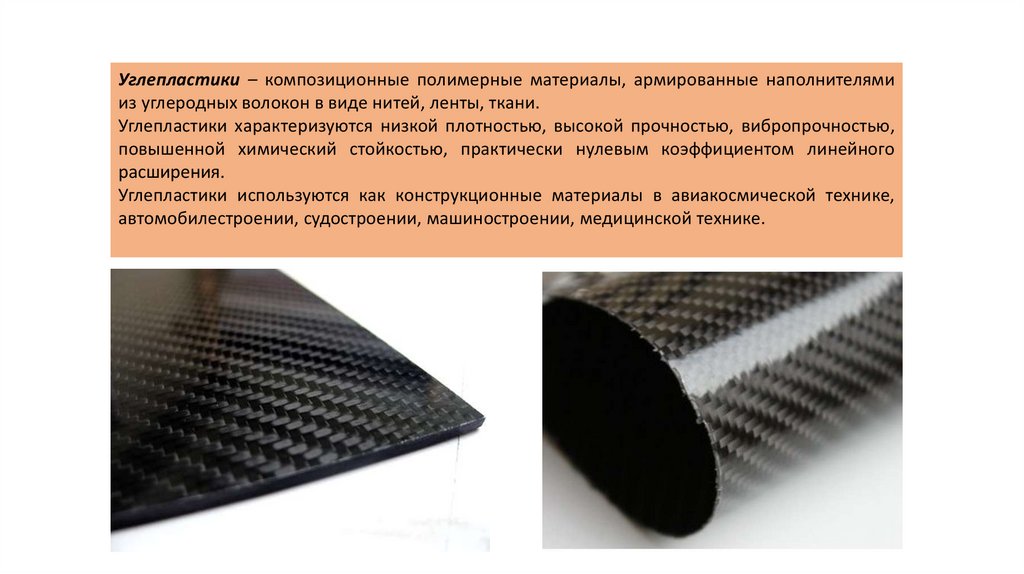

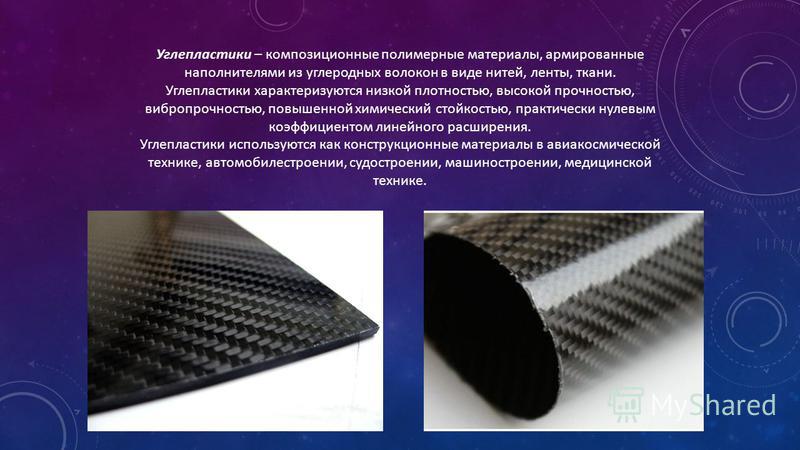

Углеволокно (карбон) также популярно из-за своего особого внешнего вида, прочности и лёгкого веса. По соотношению прочности к весу оно превосходит как стеклопластик, так и металл. Однако, карбон не так доступен, как стекловолокно и работа с ним сложнее, поэтому применяется реже.

Однако, карбон не так доступен, как стекловолокно и работа с ним сложнее, поэтому применяется реже.

В этой статье подробно рассмотрим, как сделать капот из стеклопластика (стекловолокна и ламинирующей смолы).

Причиной изготовления собственного капота из стекловолокна может быть копирование дорогостоящего капота, создание капота с индивидуальным дизайном, облегчение веса автомобиля. Возможно, автолюбитель хочет полностью изучить процесс, чтобы в дальнейшем заниматься изготовлением панелей из стеклопластика. Изучив информацию из этой статьи, можно сделать капот из стеклопластика высокого качества.

Преимущества капота из стеклопластика

- Для изготовления капота из стеклопластика не требуется обладать специальными навыками. Главное соблюдать последовательность этапов изготовления и сушить слои нужное количество времени.

- Можно сделать капот, имеющий индивидуальный дизайн, которого нет ни у кого.

- Капот из стеклопластика имеет лёгкий вес (обычно в 3 раза легче, чем стальной капот), при этом не страдает его структурная устойчивость. Это облегчает общий вес автомобиля.

- Стекловолокно, смола и другие сопутствующие материалы (рассмотрим ниже) имеют приемлемую стоимость. Таким образом, капот, сделанный своими руками не будет стоить дорого.

- Панели из стекловолокна имеют хорошую устойчивость к перепадам температуры.

- Капот из стекловолокна и смолы не мнётся и не ржавеет.

Характеристики карбона

Углепластик обладает рядом выдающихся качеств, таких как очень высокая прочность при малом весе. Зачастую детали из карбона прочнее даже, чем стальные аналоги, а весят при этом гораздо меньше. Благодаря таким характеристикам, детали из этого материала находят широкое применение во многих сферах промышленности. В основном это ракетостроение, самолётостроение и судостроение, так как в этих областях такие параметры материалов нужны больше всего. При этом производство углепластика связано с рядом технических сложностей, таких как необходимость постоянного контроля условий изготовления с применением очень дорогостоящих и энергозатратных методов. Если же отказаться от подобного контроля, то существует огромный риск того, что характеристики материала получатся гораздо хуже ожидаемых. Причиной этому может послужить малейшее отклонение от рекомендуемых параметров производства. Также настоящий материал плохо выдерживает удары, в результате чего даже незначительная деформация может повредить деталь из углепластика.

При этом производство углепластика связано с рядом технических сложностей, таких как необходимость постоянного контроля условий изготовления с применением очень дорогостоящих и энергозатратных методов. Если же отказаться от подобного контроля, то существует огромный риск того, что характеристики материала получатся гораздо хуже ожидаемых. Причиной этому может послужить малейшее отклонение от рекомендуемых параметров производства. Также настоящий материал плохо выдерживает удары, в результате чего даже незначительная деформация может повредить деталь из углепластика.

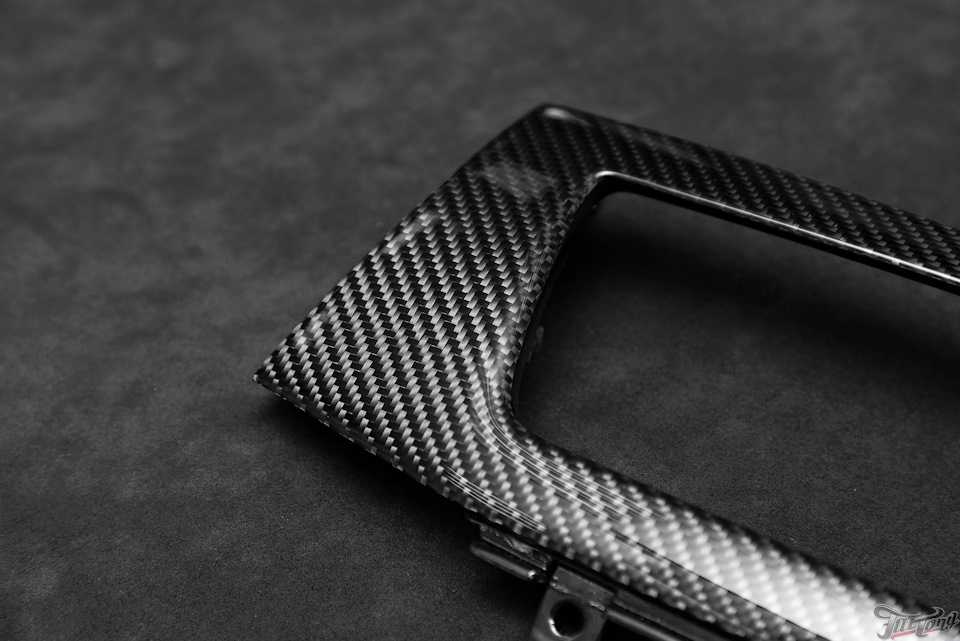

Эти же характеристики стали причиной того, что детали из карбона стали широко применяться при подготовке гоночных автомобилей, а благодаря их своеобразному внешнему виду, этот материал стал пользоваться немалой популярностью среди обычных автолюбителей. Поэтому изготовление деталей из карбона является очень распространённой задачей многих водителей, которые мечтают добавить изюминку во внешность своей машины.

youtube.com/embed/D-yU8X59caw?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Как получить накладку: наша накладка из углеродного волокна своими руками — ремонт и производительность автомобиля | Fluid MotorUnion

Шаг 1: Не будь Томом. Но если серьезно, сегодняшняя запись в блоге расскажет вам о тонкостях накладки из углеродного волокна за несколько простых (?) шагов.

Ладно, может быть, это не просто несколько шагов. А для кого-то, возможно, это не совсем просто. Однако ради краткости мы постараемся сделать его информативным, не переборщив с мелкими деталями и тому подобным. Начнем с рассматриваемого предмета. Сегодня мы будем делать накладку из углеродного волокна на верхнюю часть воздушной камеры Эрика Z4M, которую мы закончили на прошлой неделе.

Вы можете спросить, почему воздушная камера покрыта глазурью для торта. Это может выглядеть как глазурь, но, вероятно, убьет вас при приеме внутрь, поэтому мы не предлагаем вам, так сказать, пробовать товары. Поскольку цель перед наложением углеродного волокна состоит в том, чтобы сделать все как можно более гладким, вы также можете попытаться свести к минимуму сварные швы, сохранив при этом воздухонепроницаемые свойства коробки. Один из способов сделать это — использовать небольшие, аккуратно расположенные сварные швы внутри коробки, используя быстросохнущую глазурь для торта, чтобы заполнить любые зазоры между металлическими панелями. Глазурь для торта высохнет, и у вас будет герметичная коробка, которую вы сможете разгладить до необходимой степени, не беспокоясь о нарушении структуры сварных швов. Как и во всех деликатных делах, делайте это медленно, и ваше терпение будет вознаграждено.

Поскольку цель перед наложением углеродного волокна состоит в том, чтобы сделать все как можно более гладким, вы также можете попытаться свести к минимуму сварные швы, сохранив при этом воздухонепроницаемые свойства коробки. Один из способов сделать это — использовать небольшие, аккуратно расположенные сварные швы внутри коробки, используя быстросохнущую глазурь для торта, чтобы заполнить любые зазоры между металлическими панелями. Глазурь для торта высохнет, и у вас будет герметичная коробка, которую вы сможете разгладить до необходимой степени, не беспокоясь о нарушении структуры сварных швов. Как и во всех деликатных делах, делайте это медленно, и ваше терпение будет вознаграждено.

Так как углеродное волокно, которое мы будем использовать, потенциально может пропускать свет (если в плетении есть отверстие размером с щепку), вы должны убедиться, что отражение не выглядит голым. алюминий (или что-то еще, что вы накладываете) внизу. По этой причине быстрое распыление краски из баллончика придаст наложению больше глубины и защитит от ошибочных отражений.

Затем вам нужно начать смешивать эпоксидную смолу и отвердитель. Удостоверьтесь, что используете достаточное количество каждого из них, иначе у вас на руках будет беспорядок, который будет практически невозможно исправить. Пока будете мешать, появятся маленькие пузырьки. Как волшебно, правда? Мы забыли упомянуть, что в этом тоже много магии.

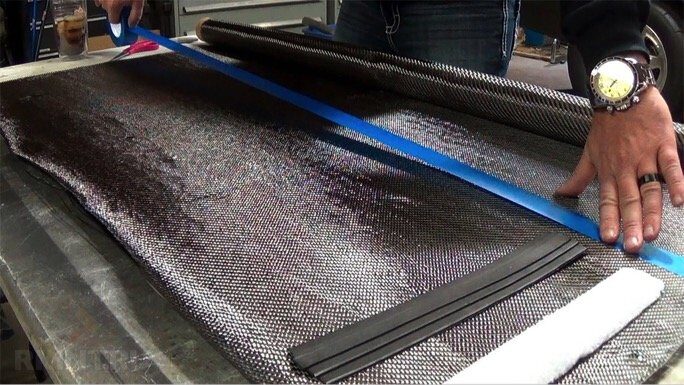

Далее вам нужно разложить тканый лист углеродного волокна (CF), который вы будете использовать для накладки. Как только вы это сделаете, налейте немного смолы на нижнюю сторону листа. Вы должны убедиться, что ваш лист CF ориентирован в правильном направлении (если вы будете сопоставлять его с наложением на другой кусок), поэтому здесь требуется небольшая пространственная подготовка. Распределите смолу тонким и равномерным слоем; это очень сильное связующее вещество, и оно обеспечивает большую жесткость конструкции, чем лист CF, поэтому обращайтесь с ним должным образом.

После того, как ваш лист углеродного волокна будет правильно покрыт смолой, вы можете уложить его на изделие. Вы можете сделать пробный прогон, прежде чем наносить что-либо на лист, просто чтобы убедиться, что он будет лежать там, где вы хотите, так, как вы хотите. Будьте осторожны, приклеивая лист к рассматриваемому предмету, так как любое избыточное усилие, примененное к листу CF, может привести к разделению плетения, что приведет к большому количеству ругательств и неправильно направленному гневу. Иди медленно. После того, как вы положили первую грань, вы можете начать работать с листом CF по различным контурам детали. Используйте кисть (или что-то подобное) и оставшуюся смолу, чтобы помочь листу удержаться на рассматриваемом предмете. Смола сохнет часами, так что в этой работе есть место для того, чтобы не торопиться, мы не можем этого не подчеркнуть.

После того, как вы использовали смолу и кисть для обработки углеродным волокном различных сглаженных краев детали, убедитесь, что все остается на месте, и поместите ее под нагревательную лампу для отверждения. Через 6-8 часов смола должна правильно отвердеть, при условии, что весь процесс, предшествующий отверждению, прошел без сучка и задоринки. Через час или два в процессе отверждения вы можете вернуться к изделию и отрезать лишний CF, который не будет прикрепляться к коробке, как это сделали мы. Наша накладка CF будет нависать над углами менее чем на дюйм, но все зависит от того, что вы решите обернуть.

Мы знаем, что некоторые фотографии местами немного яркие; с освещением в производстве, как оно есть, и с отражающими свойствами тканого CF и смолы, трудно найти угол, при котором свет не отражается напрямую в объектив. В любом случае, отсюда вы можете отшлифовать смолу для получения гладкой однородной поверхности, которую затем можно покрыть прозрачным лаком для максимальной защиты и того глянцевого вида, который вы видите на таких предметах, как воздушная коробка Bimmerworld CF. Мы будем маскировать наше наложение и перекрашивать оставшуюся часть воздушной камеры в качестве последнего шага, но ваши конечные шаги могут отличаться. Мы надеемся, что вы узнали немного больше о том, что происходит, когда вы хотите наложить углеродное волокно на другой материал. Хорошего дня и безопасного вождения!

В любом случае, отсюда вы можете отшлифовать смолу для получения гладкой однородной поверхности, которую затем можно покрыть прозрачным лаком для максимальной защиты и того глянцевого вида, который вы видите на таких предметах, как воздушная коробка Bimmerworld CF. Мы будем маскировать наше наложение и перекрашивать оставшуюся часть воздушной камеры в качестве последнего шага, но ваши конечные шаги могут отличаться. Мы надеемся, что вы узнали немного больше о том, что происходит, когда вы хотите наложить углеродное волокно на другой материал. Хорошего дня и безопасного вождения!

CarbonFiberDIY.com Углеродное волокно Стекловолокно DIY Как направлять

Ремонт сломанной, раздавленной или вычищенной сломанной удочки

Несмотря на прочность и долговечность удочек и удочек из углеродного волокна, время от времени случаются переломы или полные поломки удочки.

Мы создали это руководство, чтобы сопровождать наш комплект для ремонта удочки, но, если у вас есть все необходимые материалы, упомянутые в этом руководстве, нет никаких причин, по которым никто не может следовать ему. Если вы хотите приобрести комплект, прилагаемый к этому руководству, перейдите по ссылке в конце статьи.

Что потребуется для ремонта

Все перечисленное ниже входит в комплект для ремонта удочки Easy Composites

- Углерод полотняного плетения 150 мм x 1000 мм Ткань из углеродного волокна 90 г

- 166 г Эпоксидная смола

- 83 г отвердителя для эпоксидной смолы

- 3 метра, термоусадочная лента из композитного материала Hi Shrink

- Наждачная бумага зернистостью 120, 240, 400 и 800

- 2 кисти для ламинирования, чашки для смешивания и палочки

- Полировальная паста

- 3 спиртовые салфетки

Что можно отремонтировать

Используйте этот процесс, чтобы увеличить прочность сломанной или ослабленной секции стержня или стержня, восстановить соединение стержня или стержня, которые были полностью сломаны пополам, или залатать отверстие в стержне.

Перед тем, как вы начнете — Использование приспособления для стержней, сломанных пополам

Если стержень полностью сломан пополам, вероятно, потребуется «зажать» стержень или стержень, чтобы удерживать две части стержня вместе, в то время как сделан ремонт. Поддерживая столб таким образом, чтобы обеспечить доступ ко всему периметру столба во время ремонта, лучше всего использовать простой зажим, который нужно будет сконструировать в соответствии со схемами в конце этого руководства, прежде чем вы начнете ремонт.

Пошаговое практическое руководство

2. Используйте наждачную бумагу, чтобы зачистить место ремонта. «бинт» из углеродного волокна будет обернут. Это обеспечивает хороший «ключ» для фиксации ремонта. Как правило, вы будете накладывать повязку в области 60 мм (2 дюйма) за краем любого повреждения. Убедитесь, что вы делаете это с обеими половинками шеста, который сломан пополам.

3. Обезжирьте место ремонта спиртовой салфеткой

Используйте одну из маленьких спиртовых салфеток, чтобы протереть всю область ремонта. Это гарантирует, что вы удалите жир с пальцев, который будет препятствовать правильному сцеплению смолы со стержнем или шестом.

Это гарантирует, что вы удалите жир с пальцев, который будет препятствовать правильному сцеплению смолы со стержнем или шестом.

4. Выровняйте опору (при необходимости) с помощью шаблона

ремонт будет. Для этого мы предлагаем построить «приспособление», как показано на чертежах в конце этого руководства. Сделав простое приспособление, закрепите две половинки шеста и убедитесь, что они правильно выровнены. |

5. Смешайте смолу для «липкого» слоя. Это даст нам липкую поверхность для нанесения углерода на более позднем этапе.

Используя одну из прилагаемых чашек, аккуратно смешайте очень небольшое количество смолы с отвердителем в соотношении 2 части смолы на 1 часть отвердителя. Очень важно, чтобы это соотношение соблюдалось как можно точнее.

20 г смолы и 10 г отвердителя должно хватить для ремонта среднего размера.

Не торопитесь и тщательно перемешайте смолу. Любая несмешанная смола не отверждается. Перед использованием рекомендуется перелить смешанную смолу в другой контейнер. Это позволяет избежать риска нанесения несмешанной смолы со стенок смесительного стакана на место ремонта.

Любая несмешанная смола не отверждается. Перед использованием рекомендуется перелить смешанную смолу в другой контейнер. Это позволяет избежать риска нанесения несмешанной смолы со стенок смесительного стакана на место ремонта.

6. Нанесите тонкий «липкий» слой смолы

Используя одну из прилагаемых кистей, нанесите тонкий слой смешанной смолы на всю ремонтируемую область. Старайтесь наносить смолу как можно тоньше, убедившись, что она хорошо проникает во все трещины и трещины. После того, как вы это сделаете, внимательно осмотрите нижнюю часть области ремонта. Если образуются «потеки» смолы, удалите их кистью. |

7. Отложите для отверждения примерно на 4 часа

Теперь вам нужно подождать около 4 часов (чуть больше или меньше в теплых или холодных условиях), чтобы первый слой смолы почти затвердел. Когда смола станет твердой, но все еще липкой (т. е. в нее можно вставить ноготь, но она не будет мокрой на пальце), тогда можно продолжать.

8. Отрежьте углеродное волокно для ремонтной повязки. поврежденный участок. Затем вам нужно, чтобы достаточное количество ткани обернулось примерно 3 раза вокруг трубки или стержня. Это приведет к ремонту толщиной около 0,75 мм.

9. Оберните углеродное волокно вокруг стержня

Взяв кусок отрезанного углеродного волокна, выровняйте ткань вдоль стержня и прижмите передний край к липкой смоле. Нажмите на него пальцами, чтобы он надежно зафиксировался. Оберните углерод один раз вокруг стержня и оставьте излишек свисать. |

10. Пропитка ткани новой смесью смолы

Аккуратно смешайте в новой чашке чуть большее количество смолы и соответствующее количество отвердителя в соотношении 2 части смолы на 1 часть отвердителя. Опять же, соотношение должно быть точно правильным. Перед использованием рекомендуется перелить смешанную смолу в другой контейнер. Нанесите тонкий слой смолы на сухую ткань, чтобы она увлажнилась. Затем снова оберните углеродное волокно вокруг стержня и промокните ткань кистью, чтобы снова намочить ее, при необходимости нанеся еще немного смолы. Завершите процесс для оставшегося количества витков вокруг шеста. |

11. Оберните ремонт термоусадочной лентой

Затем вам нужно обернуть весь ремонт с помощью специальной термоусадочной ленты Hi Shrink из комплекта поставки. Для этого приклейте один конец длинной ленты к шесту (при помощи обычного скотча) на не мокрую от смолы часть шеста. Спирально оборачивайте термоусадочную ленту вокруг ремонтируемого участка до другого конца ремонтируемого участка. Закрепите ленту, используя другой кусок обычной липкой ленты. |

12. Термоусадочная лента с термофеном

Используйте термофен или фен с очень высокой температурой нагрева, чтобы нагреть ленту, чтобы она начала сжиматься. Эта специальная лента Hi Shrink сжимается до 20% при температуре 80°C. Это сожмет всю область ремонта, выдавливая излишки смолы, что приведет к очень прочному ремонту.

Эта специальная лента Hi Shrink сжимается до 20% при температуре 80°C. Это сожмет всю область ремонта, выдавливая излишки смолы, что приведет к очень прочному ремонту.

13. Оставьте для полного отверждения (около 8+ часов)

Оставьте деталь для отверждения на период около 8-12 часов при температуре окружающей среды 20°C.

14. Снимите термоусадочную ленту

После отверждения детали удалите термоусадочную ленту. Теперь у вас есть полноценный ремонт.

15. Отшлифуйте наждачной бумагой

На этом этапе вы можете оставить ремонт как есть или использовать прилагаемую наждачную бумагу, чтобы сгладить и отполировать ремонт. Если вы решите сделать это, начните с зернистости 120, затем перейдите на 240 и так далее. Вы можете использовать наждачную бумагу с водой, чтобы предотвратить ее засорение. При шлифовке ремонта мы очень осторожны, чтобы не шлифовать оригинальные части трубы, так как это уменьшит толщину их стенок и сделает их слабыми. Отшлифуйте только новый отремонтированный участок и удалите как можно меньше материала, чтобы получить желаемую отделку. |

Как сделать идеальную заливку смолой деталей из углеродного волокна

Как отремонтировать каяк или каноэ из углеродного волокна

1. Удаление и удаление отслоившейся или сломанной смолы или волокна

Первым шагом является удаление любого сломанного, треснувшего или сломанного гелькоута, волокна или смолы с участка, подлежащего ремонту. Делаем это, осторожно откалывая испорченный материал с помощью ножа или стамески.

2. Зачистите участок крупнозернистой наждачной бумагой

Перед нанесением любой смолы необходимо «зашпаклевать» ремонтируемый участок крупнозернистой наждачной бумагой. Мы рекомендуем бумагу зернистостью 120. Убедитесь, что вы протираете всю область, подлежащую ремонту; любые области, не подготовленные таким образом, будет очень трудно приклеить к ремонту.

Мы рекомендуем бумагу зернистостью 120. Убедитесь, что вы протираете всю область, подлежащую ремонту; любые области, не подготовленные таким образом, будет очень трудно приклеить к ремонту.

3. Вырежьте арматуру для ремонтных заплат

Определите размер необходимых ремонтных заплат. Мы рекомендуем чинить каяк, каноэ или лодку из композитного материала тем же типом арматуры, из которого сделана лодка. Это не только будет выглядеть аккуратнее, но и будет лучше соответствовать характеристикам окружающего материала; расширяться, сжиматься и сгибаться одинаково. Для лодок из углеродного волокна; ремонт с использованием заплат из углеродного волокна для лодок из стекловолокна; ремонт с использованием стекловолокна и так далее.

Вы обнаружите, что вам будет трудно резать гибридные ткани углерод/арамид (такие как углерод/кевлар® или углерод/тварон®) с помощью обычных ножниц и почти невозможно резать исключительно арамидные ткани. Ножницы Kevlar® особенно рекомендуются, если вы будете резать много материала этого типа.

4. Тщательно перемешайте эпоксидную ремонтную смолу с отвердителем

. Для успешного ремонта очень важно выбрать правильную смолу. Эпоксидная смола намного лучше приклеится к любой композитной лодке и сделает ремонт намного прочнее, поэтому для ремонтных работ ее всегда следует выбирать вместо полиэфирной или винилэфирной смолы. Смола Easy Composites Rapid Repair™ представляет собой современную эпоксидную систему с высокими эксплуатационными характеристиками, разработанную специально для ее высокой прочности сцепления и прочности на изгиб. Он очень хорошо смачивает усиленные материалы (такие как кевлар, углерод, диолен, dyneema и т. д.) и затвердевает всего за несколько часов.

Как и со всеми эпоксидными смолами, убедитесь, что вы смешиваете смолу с отвердителем в правильном соотношении. Соотношения, предоставляемые Easy Composites, являются весовыми, а не объемными, поэтому для обеспечения точных соотношений следует использовать цифровые весы.

Тщательно перемешайте эпоксидную смолу перед нанесением на ремонт, поскольку несмешанная смола не затвердеет и значительно испортит ремонт.

5. Нанесите слой эпоксидной смолы на поврежденный участок.

С помощью кисточки для ламинирования нанесите смешанную эпоксидную смолу непосредственно на ремонтируемый участок. Используйте кисть, чтобы убедиться, что эпоксидная смола хорошо нанесена на все трещины или открытые участки.

6. Нанесите армирование и смочите смолой

Поместите армирование на влажную смолу. Используйте кисточку для ламинирования, чтобы плотно прижать ее, а затем тщательно смочите дополнительным количеством эпоксидной смолы.

7. Растяните защитную пленку поверх ремонта

После того, как ремонт будет уложен на корпус, полностью накройте ремонт куском неперфорированной разделительной пленки. Начиная с одной стороны, приклейте пленку к свободной части корпуса, а затем, туго натянув пленку, приклейте ее к противоположной стороне ремонта. Продолжайте процесс с разных сторон, пока разделительная пленка не будет плотно натянута и не будет иметь складок на всем протяжении ремонта.

После того, как пленка надежно закреплена, осмотрите ремонт через пленку и найдите пузырьки воздуха. Пальцем или пластиковым шпателем удалите пузырьки воздуха с краев ремонтируемого участка.

8. Оставьте для полного отверждения (на 4–6 часов при 20°C)

Оставьте смолу до полного отверждения. В зависимости от используемой смолы и отвердителя, это может занять от нескольких часов до нескольких дней. При использовании нашей эпоксидной смолы Rapid Repair ремонт должен занять около 4-6 часов, чтобы достичь полного отверждения.

9. После отверждения снимите защитную пленку.

Чтобы проверить отверждение смолы, проверьте небольшой участок лодки, где смола самая тонкая. Если вы проверите оставшуюся смолу в горшке, она всегда будет более отвержденной, чем смола в некоторых местах на детали (смола, собранная в одном месте, экзотермизируется и затвердеет быстрее, чем меньшее количество смолы), поэтому вам следует проверить тонкий участок смола на детали.

Когда вы убедитесь, что смола полностью отверждена, снимите защитный слой, который отпадет от отвержденной смолы.

10. Разгладьте все складки перед нанесением окончательного слоя

Любые складки на смоле можно «сгладить» с помощью наждачной бумаги, например, с зернистостью 120 или 240. Если вас не беспокоят морщины или у вас их нет (потому что защитная пленка оставила почти идеальный финиш), пропустите этот шаг.

11. Покройте последним слоем смолы

Если при ремонте вы разглаживаете какие-либо морщины, то вы должны покрыть эти области еще одним слоем эпоксидной смолы, чтобы запечатать волокна и оставить глянцевую износостойкую поверхность.

Как сделать препрег из углеродного волокна своими руками

Сделать свой собственный препрег из углеродного волокна несложно, и это не должно быть грязно. Узнайте, как сделать своими руками, от Algie Composite Aircraft и Woodward Aerospace. Вы также можете использовать эти же методы для препрега из стекловолокна или любого другого композитного материала. Работа с препрегом имеет свои преимущества, и многие строители предпочитают именно его.

Работа с препрегом имеет свои преимущества, и многие строители предпочитают именно его.

Руководство по кайтборду из углеродного волокна своими руками

Еще одно отличное видео, показывающее, как сделать укладку из углеродного волокна с пенопластовым сердечником. Они используют вакуумный насос при формировании кайтборда из углеродного волокна.

Книга по строительству композитных материалов.

Я недавно наткнулась на эту книгу. В то время как большинство книг по композитам подходят к этому предмету с чисто технической точки зрения, «Композиты для начинающих» содержат практическую информацию об этих универсальных материалах. От объяснений того, что такое композит, до демонстрации того, как на самом деле использовать их в различных проектах, эта книга дает простой и краткий взгляд на методы формования и отделки, чтобы помочь даже самым опасливым новичкам. Темы включают: что такое композит, зачем использовать композиты, общие типы композитов и где обычно используются композиты. Раздел «Основы» также включает информацию о выборе наилучшей системы смола/волокно и различных типах смолы и волокна. Здоровье и безопасность являются одним из основных соображений для любой составной книги. Автор Джон Ванберг рассказывает об угрозах для дыхания и контакта с кожей, а также о том, как этих контактов можно избежать при работе с современными композитными материалами. Новичкам, работающим с композитными материалами, понадобится рабочее место, и в этой книге описывается, как организовать магазин, который одновременно удобен для композитов и безопасен. Как только магазин создан, пришло время начать использовать типичные методы мокрой укладки и формования. Создание полезных составных деталей начинается с хорошего дизайна — темы, которую необходимо освоить, прежде чем можно будет производить полезные детали. Среди демонстрируемых здесь полезных деталей есть компоненты как для мотоциклов, так и для автомобилей.

Темы включают: что такое композит, зачем использовать композиты, общие типы композитов и где обычно используются композиты. Раздел «Основы» также включает информацию о выборе наилучшей системы смола/волокно и различных типах смолы и волокна. Здоровье и безопасность являются одним из основных соображений для любой составной книги. Автор Джон Ванберг рассказывает об угрозах для дыхания и контакта с кожей, а также о том, как этих контактов можно избежать при работе с современными композитными материалами. Новичкам, работающим с композитными материалами, понадобится рабочее место, и в этой книге описывается, как организовать магазин, который одновременно удобен для композитов и безопасен. Как только магазин создан, пришло время начать использовать типичные методы мокрой укладки и формования. Создание полезных составных деталей начинается с хорошего дизайна — темы, которую необходимо освоить, прежде чем можно будет производить полезные детали. Среди демонстрируемых здесь полезных деталей есть компоненты как для мотоциклов, так и для автомобилей. Строительство этих частей задокументировано шаг за шагом с большим количеством фотографий — ни один шаг не пропущен. Любая деталь, созданная в форме, должна быть сначала извлечена из формы, а затем обработана и обрезана. Шлифование и отделка поверхности составляют целую главу, гарантируя, что производимые вами композитные детали будут не только легкими и чрезвычайно прочными, но и хорошо выглядящими.

Строительство этих частей задокументировано шаг за шагом с большим количеством фотографий — ни один шаг не пропущен. Любая деталь, созданная в форме, должна быть сначала извлечена из формы, а затем обработана и обрезана. Шлифование и отделка поверхности составляют целую главу, гарантируя, что производимые вами композитные детали будут не только легкими и чрезвычайно прочными, но и хорошо выглядящими.

Материалы из углеродного волокна своими руками

Часть 3: Инструменты и усилители Оборудование для самостоятельных проектов по производству углеродного волокна

В этом разделе основное внимание будет уделено проектам по мокрой укладке углеродного волокна, а не другим вакуумным мешкам, вакуумной инфузии или использованию препрегов (сухое углеродное волокно). Для вакуумного мешка или вакуумной инфузии потребуются те же инструменты, что и ниже, только с добавлением вашего вакуумного мешка/инфузионного оборудования. В настоящее время DIY Carbon не продает и не поддерживает оборудование для вакуумной упаковки/вакуумной инфузии, и вам нужно будет исследовать & получить это оборудование самостоятельно. Если мы почувствуем достаточный спрос, чтобы расширить наши предложения по продаже оборудования для вакуумного мешка / вакуумной инфузии, мы также расширим этот раздел нашего учебного пособия по углеродному волокну.

Если мы почувствуем достаточный спрос, чтобы расширить наши предложения по продаже оборудования для вакуумного мешка / вакуумной инфузии, мы также расширим этот раздел нашего учебного пособия по углеродному волокну.

Ваше рабочее пространство:

Прежде всего, правильное рабочее пространство имеет основополагающее значение для успеха вашего проекта. Влажная укладка может быть очень грязной, поэтому не пытайтесь делать это на обеденном столе (если только вы не готовы соскрести засохшую смолу со стола). Еще одним ключевым компонентом вашего рабочего пространства являются пары, выделяемые смолами, а также температура и влажность в помещении. Большинство смоляных систем лучше всего работают при температуре около 75 градусов по Фаренгейту с низкой влажностью — более высокие температуры сокращают ваше рабочее время и время отверждения, а более низкие температуры увеличивают ваше рабочее время и время отверждения. Если ваше рабочее место слишком холодное, смола может вообще никогда не затвердеть. Что хорошо работает для многих людей, так это выполнять процесс влажной укладки/наложения в комнате от умеренной до слегка прохладной, а затем позволять изделиям сушиться в более теплой комнате или даже под горячими лампами, чтобы ускорить фазу отверждения.

Что хорошо работает для многих людей, так это выполнять процесс влажной укладки/наложения в комнате от умеренной до слегка прохладной, а затем позволять изделиям сушиться в более теплой комнате или даже под горячими лампами, чтобы ускорить фазу отверждения.

При использовании смол PER или VER обязательно работайте в хорошо проветриваемом помещении с использованием надлежащего защитного оборудования, вытяжных шкафов, вентиляторов или других средств вентиляции, чтобы защитить себя от летучих органических соединений, выделяемых в результате реакций полиэфира/винилового эфира и отвердитель МЭКП.

Другим важным компонентом вашего рабочего места является чистота и отсутствие пыли. Нет ничего хуже, чем когда пыль или мусор оседают на влажную деталь, и этот кусок мусора превращается в конечный продукт. Поддержание пыли & свободная от грязи среда сведет к минимуму любые дефекты или посторонние материалы, попадающие в отверждаемый кусок углепластика.

Наконец, хорошее освещение поможет вам избежать ошибок и заметить недостатки. Используйте много света!

Используйте много света!

Инструменты и инструменты Необходимое оборудование:

DIYCarbon предоставляет вам почти все, что вам нужно, в наших комплексных комплектах. Помимо нескольких простых ручных инструментов, которые, вероятно, лежат у вас дома, все, от ткани из углеродного волокна до нитрловых перчаток и маски для защиты от частиц, входит в наши комплекты, что делает их идеальными для полного любителя или опытного ветерана углеродного волокна. хочет создать новую часть. Тем не менее, мы предоставили полный список инструментов & оборудование, которое вы должны получить через нас или иным образом, если вы решите приступить к созданию собственных деталей из углеродного волокна:

Ткань из углеродного волокна – с узором переплетения, размером и усилителем; вес на ваш выбор. У вас должно быть более чем достаточно, чтобы покрыть поверхность детали плюс немного больше.

Эпоксидная смола & Отвердитель – предпочтительно эпоксидная смола профессионального качества, обработанная УФ-излучением.

Материалы для смешивания – чашки для смешивания, палочки для смешивания и мерные чашки помогут вам добиться правильного соотношения смолы и отвердителя.

Оборудование для резки – чтобы подготовить ткань к приданию надлежащей формы, соответствующей вашей форме, вам понадобится набор удобных (острых) режущих инструментов, таких как канцелярские ножи, канцелярские ножи, ножницы и аналогичные инструменты.

Измерительное оборудование – простые инструменты, такие как карандаши, маркеры, линейки и рулетки, помогут вам спланировать разрезы на ткани и убедиться, что вы не тратите впустую лишний материал. Дважды отмерь, один раз отрежь.

Перчатки – смола пачкает и потенциально опасна – настоятельно рекомендуется использовать перчатки. Наборы DIYCarbon поставляются с перчатками из ниртла, которые толще стандартных латексных перчаток, чтобы защитить ваши руки.

Ручной инструмент – рекомендуется стандартный набор ручных инструментов, только в наличии. Молотки, молотки, отвертки с плоской головкой и плоскогубцы могут помочь вам избежать защемления в зависимости от накладываемой детали или используемой формы. Еще один чрезвычайно полезный инструмент — набор (или несколько наборов) зажимов, помогающих удерживать вещи на месте во время затвердевания.

Еще один чрезвычайно полезный инструмент — набор (или несколько наборов) зажимов, помогающих удерживать вещи на месте во время затвердевания.

Кисти – кисти со щетиной лучше всего подходят для нанесения смолы, хотя пенопластовые кисти также подойдут для небольших работ.

Шлифовальные инструменты – после отверждения смолы вам, вероятно, потребуется отшлифовать дефекты. Имейте большое количество наждачной бумаги от крупной до очень мелкой, а также влажную наждачную бумагу, которой вы можете отшлифовать детали до гладкости, имеют решающее значение. Дремель или вращающийся инструмент также отлично подходят для удаления капель или крупных дефектов. Шлифовальные блоки и маска частиц также являются очень хорошими идеями.

Инструменты для очистки — ацетон отлично подходит для очистки любых пятен смолы или липких инструментов. Точно так же хорошей идеей будет крепкое мыло для рук, если у вас его нет, например, годжо. .

Усовершенствованные инструменты

Оборудование для вакуумного мешка или вакуумной инфузии – существует множество компонентов, необходимых для создания рабочего вакуумного мешка или вакуумной инфузионной установки. Это может быть дорогостоящим, но для некоторых деталей, которые требуют предельной точности или имеют неправильную или сложную форму, эти инвестиции необходимы для получения конечного продукта.

Это может быть дорогостоящим, но для некоторых деталей, которые требуют предельной точности или имеют неправильную или сложную форму, эти инвестиции необходимы для получения конечного продукта.

Оборудование для изготовления пресс-форм – пресс-формы можно изготовить множеством различных способов. Если у вас есть формуемый непористый материал, который не разлагается и не деформируется со временем, вы, скорее всего, сможете сделать из него форму. Из-за бесконечных возможностей мы даже не будем пытаться назвать их все, но для создания форм обычно используются обычные материалы, такие как дерево, металл или пластик.

Часть 3 Заключение

Как вы, наверное, слышали миллион раз, для создания любого проекта необходимы правильные инструменты. Правильные инструменты сэкономят ваше время, создадут более качественный законченный проект и иногда будут иметь решающее значение для вашей безопасности. Прежде чем приступить к любому проекту по углеродному волокну, убедитесь, что ваше рабочее место чистое, ваши инструменты готовы к использованию и легкодоступны, и что все в порядке. Из-за ограниченного рабочего времени смолы после введения отвердителя/катализатора важно, чтобы все ваши утки были в ряд, прежде чем вы начнете работать над своим проектом.

Из-за ограниченного рабочего времени смолы после введения отвердителя/катализатора важно, чтобы все ваши утки были в ряд, прежде чем вы начнете работать над своим проектом.

Производство деталей из углеродного волокна

Часть 2: Основы производства углеродного волокна

Существует несколько способов производства готовых деталей из пластика, армированного углеродным волокном (CFRP). Наиболее распространенным для любителей является влажная укладка (или иногда называемая наложением), хотя существует множество других вариантов, но они обычно используется только для проектов значительного масштаба или количества. В этом разделе мы дадим краткий обзор каждого из них, хотя, если вы планируете использовать набор DIYCarbon, вы будете использовать мокрую укладку / наложение и пропустите оставшуюся часть этого раздела (если, конечно, вы не заинтересованы, тогда Пожалуйста, читайте дальше!).

Мокрая наплавка или наложение. Базовая мокрая наплавка или наложение является наиболее распространенным методом для любителей или мастеров, желающих создавать детали из углеродного волокна, поскольку для этого не требуется никакого специального оборудования. В этом процессе вы будете накладывать углеродное волокно на существующую деталь. Вы должны убедиться, что деталь, которую вы накладываете, имеет гладкую, непористую поверхность, на которую можно положить влажную ткань из углеродного волокна. В этом процессе вы будете комбинировать эпоксидную смолу & отвердителя, затем замочите ткань из углеродного волокна в смеси смолы и отвердителя. Затем вы возьмете пропитанную ткань из углеродного волокна и положите ее на деталь. Вы можете укладывать сразу несколько слоев ткани из углеродного волокна, но смола и усилитель; слои будут связываться друг с другом только в том случае, если их смола еще не затвердела. После того, как смола затвердеет, вам нужно будет удалить форму, отшлифовать, а затем обработать армированный углеродным волокном пластик предпочтительным для вас способом (будь то краска, прозрачное покрытие или любой другой вид отделки поверхности). Недостатком этого метода является то, что часть, которую вы накладываете, является частью конечного продукта, поэтому он не экономит вес и фактически добавляет незначительное количество веса.

В этом процессе вы будете накладывать углеродное волокно на существующую деталь. Вы должны убедиться, что деталь, которую вы накладываете, имеет гладкую, непористую поверхность, на которую можно положить влажную ткань из углеродного волокна. В этом процессе вы будете комбинировать эпоксидную смолу & отвердителя, затем замочите ткань из углеродного волокна в смеси смолы и отвердителя. Затем вы возьмете пропитанную ткань из углеродного волокна и положите ее на деталь. Вы можете укладывать сразу несколько слоев ткани из углеродного волокна, но смола и усилитель; слои будут связываться друг с другом только в том случае, если их смола еще не затвердела. После того, как смола затвердеет, вам нужно будет удалить форму, отшлифовать, а затем обработать армированный углеродным волокном пластик предпочтительным для вас способом (будь то краска, прозрачное покрытие или любой другой вид отделки поверхности). Недостатком этого метода является то, что часть, которую вы накладываете, является частью конечного продукта, поэтому он не экономит вес и фактически добавляет незначительное количество веса. Этот метод идеально подходит для эстетических применений углеродного волокна, таких как отделка салона автомобиля, поскольку вы можете обеспечить посадку и отделку, подобную OEM, и повторно использовать точки крепления OEM, при этом лишь незначительно увеличивая вес.

Этот метод идеально подходит для эстетических применений углеродного волокна, таких как отделка салона автомобиля, поскольку вы можете обеспечить посадку и отделку, подобную OEM, и повторно использовать точки крепления OEM, при этом лишь незначительно увеличивая вес.

Формы и формы Шаблоны — этот процесс очень похож на наложение, только вместо наложения на существующую деталь вы создаете форму (также известную как вилка, шаблон, шаблон или опора), которая используется для создания детали. Затем форма удаляется с конечного продукта, при этом не требуется никакого стержня или базового продукта, на который накладывается покрытие. Существует несколько способов создания формы — обычно это дерево, металл или пластик. Материалы для формы должны быть легко поддающимися формованию, устойчивыми к используемым материалам, непористыми и достаточно прочными, чтобы сохранять свою первоначальную форму при многократном использовании (плохо изготовленные формы со временем деформируются или искажаются, что приводит к тому, что конечный продукт теряет форму). неправильной формы). Форма должна быть идеальной в случае создания копий автомобильных деталей, таких как капоты или детали интерьера, иначе конечный продукт не подойдет правильно или, возможно, не подойдет вообще.

неправильной формы). Форма должна быть идеальной в случае создания копий автомобильных деталей, таких как капоты или детали интерьера, иначе конечный продукт не подойдет правильно или, возможно, не подойдет вообще.

Вакуумная упаковка. В этом процессе влажное углеродное волокно и его форма запечатываются в пластиковый пакет, из которого удаляется весь воздух, таким образом прижимая влажное углеродное волокно к форме, чтобы обеспечить покрытие без пустот. Преимущество заключается в том, что волокно вакуумно прижимается к форме, предотвращая появление складок, пузырей или неправильной формы — конечный продукт примет точную форму формы. Недостатком этого метода является то, что он требует дополнительного оборудования, включая вакуумный мешок, насос для создания вакуума, дышащую ткань, пленку и многие другие материалы. В Интернете есть несколько ресурсов о том, как создать простую систему вакуумного мешка с помощью шинного насоса для велосипеда, хотя, очевидно, есть и более современное оборудование. Эта система отлично подходит для очень сложных деталей, которые имеют много неровных контуров, необычных форм или требуют чрезвычайной точности.

Эта система отлично подходит для очень сложных деталей, которые имеют много неровных контуров, необычных форм или требуют чрезвычайной точности.

Вакуумная инфузия. В этом процессе углеродное волокно в сухом виде укладывается на форму, и перед введением смолы создается вакуум (при вакуумном мешковании смола наносится до вакуумного давления). Как только между углеродным волокном и формой достигается полный вакуум, смола впрыскивается в вакуум, где она покрывает углеродное волокно, затем излишняя смола высасывается из вакуумной формы. У этого метода есть несколько преимуществ по сравнению с вакуумным мешком, в первую очередь то, что используется меньше смолы (минимизация веса), и процедура намного менее грязная, чем вакуумный мешок, когда углеродное волокно все еще необходимо укладывать во влажном состоянии. Недостатками снова являются стоимость и эффективность. оборудование — для создания системы вакуумной инфузии требуется гораздо больше специального оборудования, и обслуживание оборудования требует больше усилий, поскольку через него впрыскивается смола (которая затвердевает и отвердевает).

Pre-Pregs (предварительно пропитанные ткани) — в отличие от других методов, этот метод является полностью «сухим», и когда вы слышите о «сухом углеродном волокне», именно так оно и создается. При использовании Pre-pregs ткань предварительно пропитывается смоляной системой, которая затвердевает при воздействии на нее тепла. Обычно препрег замораживают и хранят при очень низких температурах до тех пор, пока он не будет готов к отверждению, а затем запекают в печи при очень высоких температурах. Этот процесс дает вам гораздо больший контроль над процессом и позволяет использовать более прочные смолы, чем влажная укладка, и будет на 20-30% жестче и прочнее, чем влажный ламинат эквивалентной толщины. Недостатком этого метода опять же является стоимость, а также оборудование для обжига материала. В таких приложениях, как (высококачественные) серийные капоты из углеродного волокна, детали для гонок Формулы 1 и детали для самолетов/аэрокосмических самолетов, будут использоваться препреги для создания тщательно контролируемой, чрезвычайно высококачественной конечной детали в больших масштабах.

Это позволяет избежать риска нанесения несмешанной смолы со стенок смесительного стакана на место ремонта.

Это позволяет избежать риска нанесения несмешанной смолы со стенок смесительного стакана на место ремонта.